Изобретение относится к технологии электрополирования внутренних поверхностей деталей из металлов и сплавов и может быть использовано для обработки полых лопаток турбомашин для повышения их эксплуатационных характеристик.

С повышением шероховатости поверхности ответственных металлических деталей, работающих в условиях воздействия значительных знакопеременных нагрузок, например валов, лопаток газовых турбин и т.п., резко снижаются их эксплуатационные характеристики. Кроме того, для обеспечения возможности эффективного охлаждения полых лопаток турбин газотурбинных двигателей используются перфорационные отверстия, формируемые на пере лопатки. Прошивка перфорационных отверстий в деталях из труднообрабатываемых материалов производится электрохимической струйной обработкой (Патент США №4,578,164. МПК C25F 3/16; C25F 3/00; В23Н 09/02. Method of electrolytically finishing spray-hole of fuel injection nozzle./ Опубл. 1986 г), электроэрозионной обработкой (Патент РФ №2625378. МПК В23Н 9/14, В23Н 7/00 / Способ групповой прошивки отверстий и устройство для его реализации. / Опубл. Бюл. №20, 2017 г.) или лазерной прошивкой (патент РФ №2192341, МПК B23K 26/38, Способ прошивки прецизионных отверстий лазерным излучением, опубл. Бюл. №31, 2002 г.). Наиболее широкое распространение в данной области получили способы прошивки перфорационных отверстий, основанные на электроэрозионном и лазерном методах обработки. Однако, обработка этими методами приводит к образованию в зоне прошивки отверстий, в том числе и на их внутренних поверхностях, дефектов, снижающего эксплуатационные характеристики обработанных деталей, и поэтому, требующих их удаления.

Кроме того, существует проблема полирования внутренних поверхностей сложной формы, деталей различного назначения.

Известен способ электрохимикомеханического полирования внутренних поверхностей деталей (А.С. СССР № 1085734. МПК В23Р 1/04, Способ электрохимикомеханической обработки. Опубл.: 15.04.1984.), где съем припуска по длине внутреннего канала осуществляется за счет ударного возвратно-поступательного действия инструмента.

Недостатком данного способа является низкое качество обработки внутренней поверхности детали, поскольку используются силовые механические воздействия на поверхностный слой материала детали.

Известен способ электрохимической обработки внутренних поверхностей деталей (патент RU №2166416, МПК В23Н 5/06,опубл.: Бюл. № 13, 2001 г ), в котором используют биполярный катод-инструмент, выполненный из чередующихся абразивных и токопроводящих брусков на его формообразующей части, при этом катоду-инструменту одновременно сообщают вращение и вибрацию с обеспечением контакта анода-детали и катода-инструмента.

Известен также способ полирования внутренних поверхностей каналов (патент РФ №2251472. МПК B23H 5/06 ,опубл.: Бюл. № 13, 2005 ). Способ включает перемещение вдоль оси обработки штанги с электродом-инструментом.

Известен также способ анодно-абразивного полирования внутренних поверхностей деталей (патент РФ №2588953, МПК В23Н 5/06, опубл. Бюл. №19, 2016 г), который включает перемещение электрода-инструмента по внутренней поверхности детали вдоль его оси при подключении детали к аноду, а электрода-инструмента к катоду.

Известен также способ полирования внутренних поверхностей сложной формы гидроабразивной обработкой (А.С. СССР №1315258 МПК В24В 31/116, опубл. 1987 г.), включающий обработку поверхности за счет движения жидкости с абразивной массой.

Однако рассмотренные выше способы либо непригодны (А.С. СССР №1085734, патент RU №2166416, патент РФ №2588953,) для удаления дефектов на в перфорационных отверстиях на пере лопатки, либо не обеспечивают высокого качества и однородности их обработки (А.С. СССР №1315258).

Однако применение в известных способах полирования внутренних поверхностей деталей механического воздействия вызывает ухудшение параметров качества поверхностного слоя материалов, что приводит к снижению ее эксплуатационных характеристик, особенно в случаях обработки таких деталей как лопатки турбины с тонким пером.

Наиболее перспективными методами обработки деталей сложной формы, в частности лопаток турбомашин являются электрохимические методы полирования поверхностей [Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. Л., Машиностроение, 1987], при этом наибольший интерес для рассматриваемой области представляют методы электролитно-плазменного полирования (ЭПП) деталей [например, Патент ГДР (DD) №238074 (А1), МПК C25F 3/16, опубл. 06.08.1986].

Известен также способ полирования металлических поверхностей, включающий анодную обработку в электролите [Патент РБ №1132, МПК C25F 3/16, опубл. 1996, БИ №3], а также способ электрохимического полирования [Патент США №5028304, МПК B23H 3/08, C25F 3/16, C25F 5/00, опубл. 02.07.1991].

Однако известные способы электрополирования не позволяют производить качественное полирование внутренних поверхностей деталей, особенно внутренних поверхностей сложной формы.

Наиболее близким техническим решением, выбранным в качестве прототипа является способ ионного полирования внутренней поверхности детали, включающий размещение электрода и электропроводящей среды во внутренней полости детали, обеспечение контакта электропроводящей среды с электродом и обрабатываемой поверхностью детали, подачу противоположного по знаку электрического потенциала на деталь и проводящую среду через введенный в упомянутую среду электрод [патент РФ № 2716330, МПК C25F 3/16 .Способ обработки перфорационных отверстий и внутренней полости лопатки турбомашины. Опубл бюл. №8, 2020 г ]. Способ предусматривает использование гранул-анионитов и электрода-инструмента.

Однако, известный способ [патент РФ № 2716330] не позволяет производить качественное полирование внутренних полостей сложной формы.

Однако известный способ-прототип [патент РФ № 2716330] обладает низкой надежностью и не может быть использован для полирования внутренних поверхностей сложной формы с узкими сечениями, таких, например, как внутренние полости лопаток турбин газотурбинных двигателей (ГТД), поскольку возникают эффекты экранирования труднодоступных участков обрабатываемой поверхности от введенного в полость электрода а также хаотичное взаимодействие поверхности с гранулами, и вероятности прилипания гранул к обрабатываемой поверхности, что приводит к неоднородной обработки поверхности, и как следствие к снижению эксплуатационных характеристик обработанных деталей.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества и надежности полирования внутренней поверхности деталей, особенно полостей сложной формы, таких как внутренние полости лопаткок турбин ГТД.

Техническим результатом изобретения является повышение качества и надежности полирования внутренней поверхности деталей, особенно полостей сложной формы, таких как внутренние полости лопаткок турбин ГТД за счет повышения однородности обработки ее поверхности, снижения вероятности появления дефектов и уменьшения ее шероховатости.

Технический результат достигается за счет того, что в способе ионного полирования внутренней поверхности детали, включающем размещение электрода и электропроводящей среды во внутренней полости детали, обеспечение контакта электропроводящей среды с электродом и обрабатываемой поверхностью детали, подачу противоположного по знаку электрического потенциала на деталь и проводящую среду через введенный в упомянутую среду электрод в отличие от прототипа в качестве электропроводящей среды используют оболочку шнура, выполненную из волокон анионитов, пропитанных раствором электролита, обеспечивающего электропроводность упомянутой оболочки и ионный унос металла с внутренней поверхности детали с удалением с нее микровыступов, используют гибкий электрод, расположенный внутри оболочки шнура, размещают упомянутый шнур с упомянутым электродом продевая шнур через упомянутую полость детали, обеспечивают движение упомянутого шнура внутри обрабатываемой полости детали, подают на деталь и на упомянутый электрод противоположные по знаку электрические потенциалы, обеспечивающие ионный унос металла с поверхности обрабатываемой детали и ее полирование до получения заданной шероховатости полируемой поверхности.

Кроме того возможны следующие, дополнительные приемы выполнения способа: продевание упомянутого шнура через упомянутую полость детали осуществляют закрепляя на вводимом конце шнура элемент из магнитного материала, вводят упомянутый элемент в обрабатываемую полость детали, к внешней поверхности детали к упомянутому элементу прикладывают магнит (или электромагнит) и перемещая магнит согласно конфигурации внутренней полости детали, вводят упомянутый шнур в упомянутую полость детали и выводят из упомянутый элемент вместе с упомянутым концом упомянутого шнура оставляя упомянутый шнур внутри полости; в качестве материала упомянутых волокон анионитов используют ионообменные смолы, полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола, причем размеры поперечного сечения волокон выбирают из диапазона от 0,05 до 0,6 мм при их длине более 4 мм,, а обработку упомянутым шнуром проводят подавая на деталь положительный, а на упомянутый шнур отрицательный электрический потенциал от 12 до 35 В, причем упомянутый шнур и деталь дополнительно проводят в вибрационное движение частотой 50-400 Гц, обеспечивающее равномерное взаимодействие между упомянутым шнуром и обрабатываемой поверхностью детали; в качестве материала упомянутых волокон анионитов используют ионообменные смолы, полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола, причем размеры поперечного сечения волокон выбирают из диапазона от 0,05 до 0,6 мм при их длине от 4 мм и более, а обработку упомянутым шнуром проводят в импульсном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 250 Гц, период импульсов от 4,3 до 72 мкс, при амплитуде тока положительной полярности во время импульса от + 20 до 120 А и его длительности 0,2 до 1,4 мкс, при амплитуде тока отрицательной полярности во время импульса от 25 до 40% от используемой амплитуды тока положительной полярности, и его длительности 0,1 до 0,6 мкс, при прямоугольной или трапецеидальной форме выходных импульсов тока и длительности пауз между импульсами от 4 до 70 мкс; в качестве детали используют полую лопатку турбомашины, выполненную из титанового сплава, а в качестве электролитов для пропитки упомянутого шнура используют один из следующих водных растворов: или водный раствор смеси NH4F и KF при содержании NH4F - от 8 до 14 г/л и KF - от 36 до 48 г/л, или водного раствора с содержанием 30 - 50 г/л KF·2H2O и 2 - 5 г/л СrO3; в качестве детали используют полую лопатку турбомашины, выполненную из никелевого сплава, а в качестве электролитов для пропитки упомянутого шнура используют один из следующих водных растворов: водный раствор соли фторида аммония концентрацией 6,0 - 9,0 г/л, или водный раствор сульфата аммония с концентрацией 0,8-3,4 г/л или водный раствор, содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

Заявляемый способ ионного полирования внутренней поверхности детали, в частности внутренней поверхности лопатки турбины ГТД в процессе его изготовления осуществляется следующим образом.

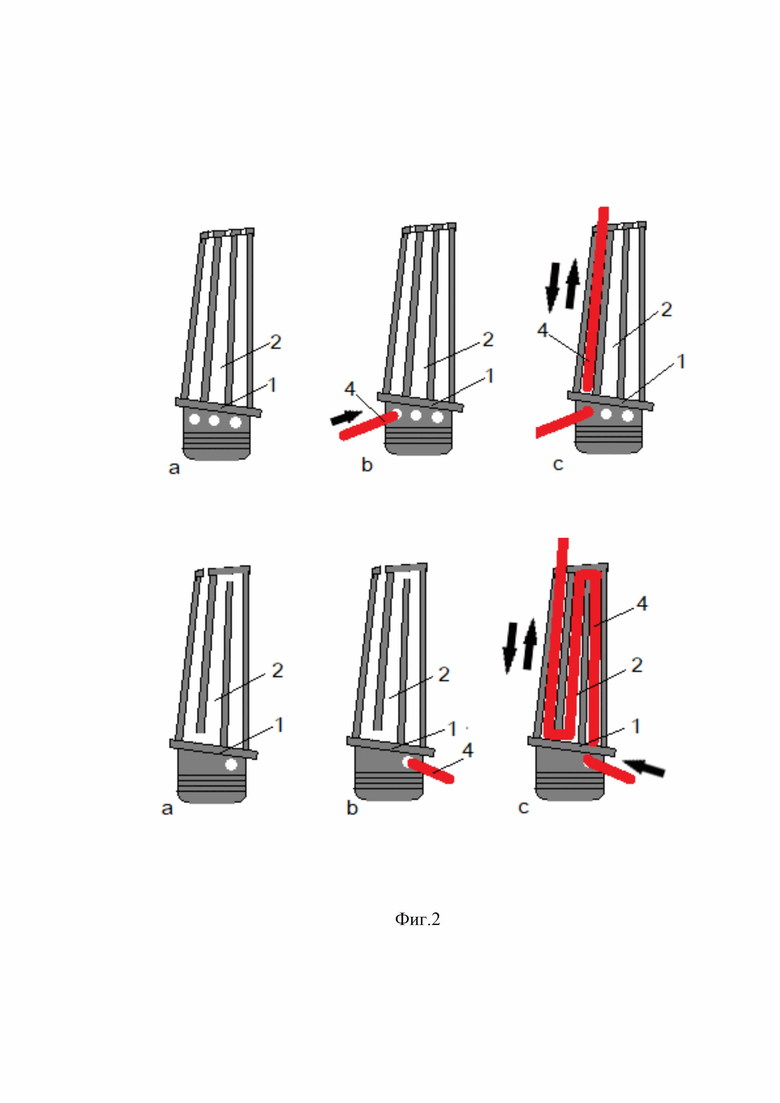

Сущность изобретения поясняется чертежами. На фиг. 1 показан процесс продевания через обрабатываемые внутренние полости детали шнура из анионитов. На фиг.2 показаны варианты продевания через обрабатываемые внутренние полости детали шнура из анионитов . Фигуры 1 и 2 содержат: 1 – обрабатываемая деталь; 2 – полости; 3 – элемент из магнитного материала; 4 – шнур из волокон-анионитов, пропитанных (стрелками обозначено направление движения шнура).

На держателе закрепляют деталь 1 (фиг.1 и фиг.2) и через внутреннюю полость 2 детали 1 продевают шнур 4 с внутренним электродом. Продевание шнура может осуществляться любым из известных способов, например, продеванием гибкого тросика, присоединенного к шнуру с последующим протягиванием через полости 2 детали 1 шнура 4. На рисунках (фиг. 1) показан вариант продевания шнура 4 через полости 2 посредством элемента 3 из магнитного материала. В этом случае элемент 3 вводят в отверстие полости 2, затем при помощи магнита (или электромагнита) перемещающегося относительно внешней поверхности детали 1 в соответствии с конфигурацией полости 2, который, посредством воздействия на элемент 3 магнитным полем, продевает шнур 4 во внутреннюю полость 2 детали 1. Деталь 1 с продетым шнуром 4 помещают в рабочую камеру установки для полирования (не показано) и обеспечивают постоянное перемещение шнура 4 в полости 2 (фиг.1 и фиг.2 ) (например, его перемоткой с одной бобины на другую). При этом, в шнуре 4 , оплетка которого выполнена из волокон-анионитов, поддерживается требуемый уровень содержания электролита. Для интенсификации процесса шнур 4 можно дополнительно приводить в вибрационное движение. На обрабатываемую деталь 1 и расположенный внутри шнура 4, на всем его протяжении, гибкий электрод подается электрический потенциал между деталью 1 и гибким электродом и проводят полирование внутренней поверхности детали 1 до получения заданной шероховатости. После окончания обработки готовую деталь 1 вынимают и складывают в тару для хранения. При этом, в зависимости от конфигурации полостей детали 1 можно использовать различные варианты продевания шнура 4 (фиг.2 ).

Электрополирование детали 1 (фиг.1) проводят посредством протекания электрохимических процессов (ионного уноса материала детали 1) между деталью 1 и гибким электродом через оплетку шнура 4, выполненную из волокон анионитов, пропитанных раствором электролита, обеспечивающего электропроводность шнура 4 и ионный унос металла с поверхности внутренних полостей детали 1 с удалением с нее микровыступов.

Подают на деталь 1 и электрод шнура 4 электрический потенциал, обеспечивающий ионный унос металла с поверхности полостей детали 1 и ее полирование до получения заданной шероховатости полируемой поверхности.

В качестве волокон анионитов для шнура 4 используют ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Размеры поперечного сечения волокон выбирают из диапазона от 0,05 до 0,6 мм при их длине от 4 мм и более.

Электрополирование шнуром 4 проводят либо подавая на деталь 1 положительный, а на гибкий электрод шнура 4 отрицательный электрический потенциал, величиной от 12 до 35 В, либо в импульном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 100 Гц, периода импульсов от 50 мкс до 10 мкс, при амплитуде тока положительной полярности во время импульса +50 А и их длительности 0,4 до 0,8 мкс, при амплитуде тока отрицательной полярности во время импульса - 20 А, и их длительности 0,2 до 0,4 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами от 49,6 мкс до 9,2 мкс.

При полировании полостей лопатки турбомашины выполненной из титанового сплава, в качестве электролитов для пропитки оболочки шнура из анионитов используют один из следующих водных растворов: или водный раствор смеси NH4F и KF при содержании NH4F - от 8 до 14 г/л и KF - от 36 до 48 г/л, или водного раствора с содержанием 30 - 50 г/л KF·2H2O и 2 - 5 г/л СrO3.

При полировании полостей лопатки турбомашины выполненной из никелевого сплава, в качестве электролита для пропитки оболочки шнура из анионитов используют один из следующих водных растворов: водный раствор соли фторида аммония концентрацией 6,0 - 9,0 г/л, или водный раствор сульфата аммония с концентрацией 0,8-3,4 г/л или водный раствор, содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

Процесс полирования осуществляют до получения заданной величины шероховатости поверхности полостей детали 1.

Принудительное движение шнура 4 через полости и его вибрация позволяют обеспечить равномерную обработку всей поверхности полости детали 1 и тем самым повышают качество и однородность ее свойств.

Использование же гранул, как это осуществляется в прототипе [патент РФ № 2716330], либо приводит к образованию точечных дефектов, вызванных прилипанием гранул к обрабатываемой поверхности детали, либо, при обработки полостей сложной формы не позволяет осуществить ее полирование.

При осуществлении способа происходят следующие процессы. При движении шнура 4 в полости 2 происходят его одновременный контакт с обрабатываемой поверхностью детали 1 и гибким электродом, расположенным в сердцевине шнура, создавая тем самым равномерные условия протекания электрохимических процессов. При этом электрохимические процессы (ионный унос материала с обрабатываемой поверхности) между деталью (анодом) и шнуром с внутренним гибким электродом (катодом) происходят за счет контакта волокон-анионитов шнура 4. При контакте шнура 4 с микровыступами на обрабатываемой поверхности детали 1 происходит ионный унос массы с микровыступов, в результате чего происходит выравнивание поверхности, уменьшается ее шероховатость и происходит полирование поверхности.

Были проведены также следующие исследования по полированию внутренних полостей деталей (лопаток турбомашин) из никелевых и титановых сплавов. Неудовлетворительным результатом (Н.Р.) считался результат, при котором на полируемой поверхности не наблюдался эффект полирования. При отсутствии дефектов на поверхности детали результат признавался удовлетворительным (У.Р.)

Во всех случаях, следующие режимы обработки деталей оказались универсальными.

Шнур, выполненный из волокон анионитов размерами

- поперечного сечения волокон (0,03 мм (Н.Р.), 0,05 мм (У.Р.), 0,1 мм (У.Р.), 0,2 мм (У.Р.), 0,4 мм (У.Р.), 0,6 мм (У.Р.), 0,8 мм (Н.Р.));

- длина волокон более 4 мм, (3 мм (Н.Р.), 5 мм (У.Р.), 50 мм (У.Р.), 150 мм (У.Р.), 500 мм (У.Р.), 1000 мм (У.Р.), 5000 мм (У.Р.); более 5000 мм (У.Р.).

Применяемые аниониты - ионообменные смолы полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола. Марки использованных в предлагаемом изобретении анионитов на основе синтетических смол: Анионит 17-8ЧС , Анионит Purolite A520E , Lewatit S 6328 A (на основе сополимера стирол-дивинилбензола), «Lewatit М500», «Lewatit MonoPlus MК 51», «Lewatit MonoPlus MP 68 », Purolite C150E, Purolite A-860 (макропористая сильноосновная анионообменная смола основанная на акрилатах), анионит сульфированный сополимер стирол-дивинилбензола. Перечисленные аниониты пропитанные вышеприведенными составами электролитов, показали положительный результат при полировании внутренних полостей лопаток из никелевых и титановых сплавов.

При импульсном режиме со сменой полярности:

- диапазон частот импульсов от 20 до 100 Гц: 15Гц (Н.Р.), 20Гц (У.Р.), 40Гц (У.Р.), 60Гц (У.Р.), 80Гц (У.Р.), 100Гц (У.Р.), 120Гц (Н.Р.)

- период импульсов от 50 мкс до 10 мкс,: 60 мкс (Н.Р.), 50 мкс (У.Р.), 40 мкс (У.Р.), 30 мкс (У.Р.), 20 мкс (У.Р.), 10 мкс (У.Р.), 5 мкс (Н.Р.);

- амплитуда тока положительной полярности во время импульса +50 А и их длительности 0,4 мкс до 0,8 мкс : 0,2 мкс (Н.Р.), 0,4 мкс (У.Р.), 0,6 мкс (У.Р.), 0,8 мкс (У.Р.), 10,0 мкс (Н.Р.);

- при амплитуде тока отрицательной полярности во время импульса - 20 А, и их длительности 0,2 мкс до 0,4 мкс, 0,1 мкс (Н.Р.), 0,2 мкс (У.Р.), 0,3 мкс (У.Р.), 0,4 мкс (У.Р.), 0,5 мкс (Н.Р.);

- при прямоугольной форме выходных импульсов тока(У.Р.),

- и длительности пауз между импульсами от 49,6 мкс до 9,2 мкс – (У.Р.) выход за пределы диапазона – (Н.Р.).

При режиме без смены полярности: электрополирование проводили подавая на деталь положительный, а на шнур (внутренний электрод шнура) отрицательный электрический потенциал от 12 до 35 В: 8 В (Н.Р.), 12 В (У.Р.), 20 В (У.Р.), 30 В (У.Р.), 35 В (У.Р.), 45 В (Н.Р.),

Первая группа: детали (образцы и лопатки) из титановых сплавов марок ВТ9, ВТ-1, ВТ3-1, ВТ8. Лопатки обрабатывали шнуром с оболочкой из волокон анионитов, пропитанных электролитом состава: водный раствор смеси NH4F и KF при содержании NH4F - от 8 до 14 г/л и KF - от 36 до 48 г/л и проводили полирование при плотности тока 1,2 до 1,8 А/см2 до достижения минимально возможной шероховатости поверхности.

Условия обработки по предлагаемому способу.

Состав электролита: водный раствор смеси NH4F и KF при содержании NH4F (6 г/л – Н.Р., 8 г/л – У.Р., 10 г/л – У.Р., 12 г/л – У.Р., 14 г/л – У.Р., более14 г/л– Н.Р.) и KF ( 32 г/л – Н.Р., 36 г/л – У.Р., 42 г/л – У.Р., 45 г/л – У.Р., 48 г/л – У.Р., 52 г/л – Н.Р.)

Вторая группа: детали (образцы и лопатки) из никелевых сплавов марок ЖС6У, ЖС32. Лопатки обрабатывали шнуром с оболочкой из волокон анионитов, пропитанными электролитом и проводили полирование при плотности тока 1,5 до 2,1 А/см2 до достижения минимально возможной шероховатости поверхности.

Условия обработки по предлагаемому способу.

Шнур из волокон-анионитов, пропитанный электролитом состава: водный раствор соли фторида аммония концентрацией 6,0 - 9,0 г/литр (5,0 г/литр (Н.Р.), 6,0 г/литр (У.Р.), 7,0 г/литр (У.Р.), 8,0 г/литр (У.Р.), 10,0 г/литр (У.Р.), 12,0 г/литр (Н.Р.) ) и при плотности тока 1,5 до 2,1 А/см2 (1,3 А/см2 (Н.Р.), 1,5 А/см2 (У.Р.), 1,6 А/см2 (У.Р.), 1,9 А/см2 (У.Р.), 2,1 А/см2 (У.Р.), 2,3 А/см2 (Н.Р.)).

По сравнению с известным способом полирования [патент РФ № 2716330] при обработке деталей с внутренними полостями сложной формы из никелевых и титановых сплавов по предлагаемому способу образование дефектов в виде неполированных участков поверхности, практически не наблюдалось, в то время как при обработке по известному способу полирования [патент РФ № 2716330] происходило образование дефектов в виде локальных необработанных участков и точечных дефектов (в результате налипания и припайки гранул). В среднем, при обработке по способу-прототипу [патент РФ № 2716330] наблюдалось около 66 % случаев возникновения дефектов, от количества всех обработанных деталей (никелевые сплавы – 59%, титановые сплавы – 74 %). При этом, ряд внутренних полостей лопаток из никелевых сплавов невозможно было обработать используя способ-прототип [патент РФ № 2716330].

Таким образом, предложенный способ ионного полирования внутренней поверхности детали позволил достигнуть поставленного в изобретении технического результата - повышение качества и надежности полирования внутренней поверхности деталей, особенно полостей сложной формы, таких как внутренние полости лопаткок турбин ГТД за счет повышения однородности обработки ее поверхности, снижения вероятности появления дефектов и уменьшения ее шероховатости.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сухого ионного полирования внутренней поверхности детали | 2021 |

|

RU2765473C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕТАЛИ | 2021 |

|

RU2768077C1 |

| Способ электрополирования детали | 2020 |

|

RU2724734C1 |

| СПОСОБ ИОННОГО ПОЛИРОВАНИЯ ДЕТАЛИ | 2020 |

|

RU2734206C1 |

| Способ сухого электрополирования лопатки турбомашины | 2021 |

|

RU2752835C1 |

| СПОСОБ СУХОГО ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2020 |

|

RU2730306C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2020 |

|

RU2731705C1 |

| Способ сухого электрополирования лопатки турбомашины | 2021 |

|

RU2769105C1 |

| Установка для электрополирования лопатки турбомашины | 2021 |

|

RU2755908C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2019 |

|

RU2716292C1 |

Изобретение относится к технологии электрополирования внутренних поверхностей деталей из металлов и сплавов и может быть использовано для обработки полых лопаток турбомашин. Способ включает размещение электрода и электропроводящей среды во внутренней полости детали, обеспечение контакта электропроводящей среды с электродом и поверхностью детали, подачу противоположного по знаку электрического потенциала на деталь и проводящую среду через электрод. В качестве электропроводящей среды используют оболочку шнура, выполненную из волокон анионитов, пропитанных раствором электролита, обеспечивающего электропроводность оболочки и ионный унос металла с внутренней поверхности детали с удалением с нее микровыступов, используют гибкий электрод, расположенный внутри оболочки шнура, размещают шнур с электродом, продевая шнур через полость детали, обеспечивают движение шнура внутри полости детали, подают на деталь и на электрод противоположные по знаку электрические потенциалы, обеспечивающие полирование. Технический результат: повышение качества и надежности полирования внутренней поверхности деталей, особенно полостей сложной формы. 5 з.п. ф-лы, 2 ил.

1. Способ ионного полирования внутренней поверхности детали, включающий размещение электрода и электропроводящей среды во внутренней полости детали, обеспечение контакта электропроводящей среды с электродом и обрабатываемой поверхностью детали, подачу противоположного по знаку электрического потенциала на деталь и проводящую среду через введенный в упомянутую среду электрод, отличающийся тем, что в качестве электропроводящей среды используют оболочку шнура, выполненную из волокон анионитов, пропитанных раствором электролита, обеспечивающего электропроводность упомянутой оболочки и ионный унос металла с внутренней поверхности детали с удалением с нее микровыступов, используют гибкий электрод, расположенный внутри оболочки шнура, размещают упомянутый шнур с упомянутым электродом, продевая шнур через упомянутую полость детали, обеспечивают движение упомянутого шнура внутри обрабатываемой полости детали, подают на деталь и на упомянутый электрод противоположные по знаку электрические потенциалы, обеспечивающие ионный унос металла с поверхности обрабатываемой детали и ее полирование до получения заданной шероховатости полируемой поверхности.

2. Способ по п. 1, отличающийся тем, что продевание упомянутого шнура через упомянутую полость детали осуществляют, закрепляя на вводимом конце шнура элемент из магнитного материала, вводят упомянутый элемент в обрабатываемую полость детали, к внешней поверхности детали к упомянутому элементу прикладывают магнит (или электромагнит) и, перемещая магнит согласно конфигурации внутренней полости детали, вводят упомянутый шнур в упомянутую полость детали и выводят упомянутый элемент вместе с упомянутым концом упомянутого шнура, оставляя упомянутый шнур внутри полости.

3. Способ по п. 1, отличающийся тем, что в качестве материала упомянутых волокон анионитов используют ионообменные смолы, полученные на основе сополимеризации, либо полистирола, либо полиакрилата и дивинилбензола, причем размеры поперечного сечения волокон выбирают из диапазона от 0,05 до 0,6 мм при их длине более 4 мм, а обработку упомянутым шнуром проводят, подавая на деталь положительный, а на упомянутый шнур отрицательный электрический потенциал от 12 до 35 В, причем упомянутый шнур и деталь дополнительно приводят в вибрационное движение частотой 50-400 Гц, обеспечивающее равномерное взаимодействие между упомянутым шнуром и обрабатываемой поверхностью детали.

4. Способ по п. 1, отличающийся тем, что в качестве материала упомянутых волокон анионитов используют ионообменные смолы, полученные на основе сополимеризации либо полистирола, либо полиакрилата и дивинилбензола, причем размеры поперечного сечения волокон выбирают из диапазона от 0,05 до 0,6 мм при их длине от 4 мм до 45 мм, а обработку упомянутым шнуром проводят в импульсном режиме со сменой полярности, при диапазоне частот импульсов от 20 до 250 Гц, период импульсов от 4,3 до 72 мкс, при амплитуде тока положительной полярности во время импульса от + 20 до 120 А и его длительности 0,2 до 1,4 мкс, при амплитуде тока отрицательной полярности во время импульса от 25 до 40% от используемой амплитуды тока положительной полярности и его длительности 0,1 до 0,6 мкс, при прямоугольной или трапецеидальной форме выходных импульсов тока и длительности пауз между импульсами от 4 до 70 мкс.

5. Способ по любому из пп. 1-4, отличающийся тем, что в качестве детали используют полую лопатку турбомашины, выполненную из титанового сплава, а в качестве электролита для пропитки упомянутой оболочки шнура используют один из следующих водных растворов: водный раствор смеси NH4F и KF при содержании NH4F от 8 до 14 г/л и KF от 36 до 48 г/л или водный раствор с содержанием 30-50 г/л KF·2H2O и 2-5 г/л СrO3.

6. Способ по любому из пп. 1-4, отличающийся тем, что в качестве детали используют полую лопатку турбомашины, выполненную из никелевого сплава, а в качестве электролита для пропитки упомянутой оболочки шнура используют один из следующих водных растворов: водный раствор соли фторида аммония с концентрацией 6,0-9,0 г/л, или водный раствор сульфата аммония с концентрацией 0,8-3,4 г/л, или водный раствор, содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас. %:

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ И ВНУТРЕННЕЙ ПОЛОСТИ ЛОПАТКИ ТУРБОМАШИНЫ | 2019 |

|

RU2716330C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2018 |

|

RU2700226C1 |

| WO 2017186992 A, 02.11.2017 | |||

| US 5306401 A, 26.04.1994. | |||

Авторы

Даты

2020-10-13—Публикация

2020-03-15—Подача