Область техники, к которой относится изобретение

Настоящее изобретение относится к хрупким акриловым пленкам, выполненным из ударопрочного полиалкил(мет)акрилата, и к этикеткам для предотвращения фальсификации, содержащим такие пленки. Пленки могут быть преимущественно получены путем экструзии и, в зависимости от требуемой цели, могут быть разработаны как полупрозрачные или полностью непрозрачные, например, белые. Теоретически, хрупкие акриловые пленки и этикетки для предотвращения фальсификации, содержащие такие пленки, не имеют заданных точек разрыва, таких как щели, перфорация и т. д. Следовательно, этикетки для предотвращения фальсификации по настоящему изобретению могут найти применение в документах, таких как чип-карты или паспорта, например, в этикетках для предотвращения фальсификации, в идентификаторах оплаты дорожного налога, для предотвращения хищения продуктов или в качестве ценников. Кроме того, в отличие от других материалов, обычно применяемых для данной цели, этикетки для предотвращения фальсификации по настоящему изобретению характеризуется превосходной стабильностью в отношении атмосферных воздействий и, в частности, исключительной стабильностью к воздействию УФ-излучению.

Уровень техники

Этикетки для предотвращения фальсификации, также известные как защитные этикетки или этикетки против подделки, известны из уровня техники. Как правило, прочность их склеивания с маркированной подложной является высокой по сравнению с прочностью (прочностью на изгиб или прочностью на разрыв) самой этикетки. Следовательно, теоретически, такие этикетки невозможно отклеивать от маркированного изделия без разрушения этикетки.

Этикетки для предотвращения фальсификации, которые невозможно удалить без разрушения, применяют в различных областях применения, таких как защита документов, таких как чип-карты, паспорта, идентификаторы оплаты дорожного налога, этикетки для защиты продуктов от краж или ценники. Обычная чип-карта из уровня техники состоит из не более 12 отдельных частей, которые собраны и запрограммированы на 30 отдельных стадиях обработки. При таких операциях слой подложки, слой, содержащий магнитную полосу, и отдельные слоистые материалы наносят для каждой функции. Как правило, один или более слоев требуются для обеспечения достаточной защиты от атмосферных воздействий, защиты от царапин и защиты от УФ-излучения. В дополнительном слое защитный слой, который невозможно удалить без его разрушения, наносят для достижения защиты от подделки. Наконец, печатное изображение часто наносят на отдельный внешний слой, поскольку на другие вышеуказанные слои сложно наносить печатное изображение.

Этикетки из уровня техники, применяемые в качестве идентификаторов оплаты дорожного налога для клеевого соединения со стеклянными ветровыми стеклами, как правило, содержат необязательно пригодный для печати слой подложки, выполненный из PET, PVC, PE или BOPP. Второй слой, наслоенный на данный слой с применением клея, склеивающего при надавливании, на одной лицевой стороне, требуется для стабилизации в отношении атмосферных воздействий. Данный второй слой обычно состоит из поликарбонатов, PET или PVC. Поскольку слои данного типа должны характеризоваться ограниченной хрупкостью, не в самую последнюю очередь для улучшенной обработки, такие этикетки должны быть дополнительно структурированы посредством надрезов или перфораций для обеспечения того, что их будет невозможно удалить без разрушения.

Этикетки для предотвращения фальсификации, выполненные из пленок на основе чистого PVC, также являются известными, особенно в форме белых пленок. Данные пленки имеют достаточно низкую прочность на надрыв. Однако, к сожалению, пленки на основе PVC характеризуются относительно высоким сопротивлением распространению разрыва. Это значит, что пленку на основе PVC при определенных обстоятельствах может отклеить от маркированной подложки неуполномоченное лицо со всего лишь незначительным, практически незаметным разрывом.

Поскольку этикетки для предотвращения фальсификации являются крайне хрупкими, их изготовление и обращение с ними в промышленном масштабе является значительно более сложным, чем изготовление обычных самоклеящихся этикеток и обращение с ними. Например, если пленку, например, полиалкил(мет)акрилатную пленку для применения в этикетках для предотвращения фальсификации, изготавливают путем экструзии, обращение с такой пленкой и ее применение становятся проблематичными, поскольку она легко может разламываться или разрываться.

Для решения данной задачи в US 6280835 предложено получение хрупких акриловых пленок путем нанесения на полиэтилентерефталатную тонкую пленку, применяемую в качестве подложки, покрытия, представляющего собой жидкую смесь, которую получают путем растворения термопластичной акриловой смолы в подходящем растворителе и смешивания полученного с неорганическим наполнителем. Таким образом избегают стадии экструзии, и полиэтилентерефталатная пленка придает полученному многослойному материалу достаточную механическую стабильность. Кроме того, остатки растворителя в полученной пленке выполняют функцию пластификаторов, тем самым делая пленку более гибкой.

Дополнительная техническая задача возникает на основе того факта, что этикетки обычно изготавливают из заготовки для этикеток, которая содержит лицевой слой (лицевой материал), клеевой слой, например, слой клея, склеивающего при надавливании (PSA), приклеенный к лицевому слою, необязательно разделительному слою, и слой подложки, приклеенный с возможностью удаления к клеевому слою или к разделительному слою. Заготовка для этикеток обычно представлена в форме рулона. Отдельные этикетки обычно получают путем разрезания штамповкой (нанесения надсечки) лицевого слоя и слоя PSA и затем удаления окружающей остаточной матрицы, после чего остаются отдельные этикетки, приклеенные к антиадгезионной подложке. Поскольку материал лицевого слоя является крайне хрупким, удаление остаточной матрицы становится крайне проблематичным, поскольку она может легко разламываться или разрываться.

Обычные способы изготовления этикеток проводят при скорости по меньшей мере 25 м/мин или даже больше. По мере увеличения скорости способ становится менее устойчивым, и риск разлома или разрыва остаточной матрицы при удалении увеличивается. Однако замедление способа или увеличение ширины полотна остаточной матрицы для обеспечения лучшего удаления остаточной матрицы будет приводить к значительным недостаткам в отношении затрат, к потере эффективности, и часто может быть неэффективным.

В WO 2016/156137 A1 описаны этикетки для предотвращения фальсификации, характеризующиеся высокой прозрачностью и содержащие поли(мет)акрилатные пленки. Такие этикетки характеризуются надлежащей стабильностью в отношении атмосферных воздействий и являются подходящими для применения в документах, таких как паспорта, этикетки для предотвращения фальсификации, идентификаторы оплаты дорожного налога, ценники и т. д. Авторы настоящего изобретения отмечают, что поли(мет)акрилатные пленки показывают наилучшие характеристики, если они содержат не более 10 вес. % добавки, модифицирующей ударную прочность. К сожалению, последующие исследования авторов настоящего изобретения продемонстрировали, что в некоторых случаях, в частности, в присутствии значительного количества неорганических наполнителей, такое низкое содержание добавок, модифицирующих ударную прочность, может становиться проблематичным во время изготовления таких этикеток, если способ изготовления таких этикеток включает стадию нанесения надсечки (разрезания штамповкой). При таких обстоятельствах лишняя матрица иногда может разламываться или разрываться при удалении, если способ проводят при высокой скорости.

В принципе, проблемы, связанные с разломом или разрывом остаточной матрицы, можно было бы по меньшей мере частично уменьшить путем увеличения расстояний между отдельными этикетками, т. е. ширины полотна остаточной матрицы. Однако это неизбежно будет увеличивать количество отходов, образованных во время изготовления этикетки, и снижать эффективность способа. Следовательно, такой подход не будет приемлемым с экономической и экологической точек зрения.

Задача

С учетом уровня техники, задача, решаемая в настоящем изобретении, состояла в обеспечении хрупкой пленки, которую можно преимущественно применять для изготовления этикеток для предотвращения фальсификации в промышленном масштабе. В частности, такая пленка должна быть подходящей для экономически эффективного способа, при котором отдельные этикетки получают путем нанесения надсечки лицевого слоя и слоя PSA и затем окружающую остаточную матрицу удаляют, после чего остаются отдельные этикетки, приклеенные к слою подложки.

Более конкретно, задача, решаемая в настоящем изобретении, состояла в обеспечении хрупкой пленки для изготовления этикеток для предотвращения фальсификации, которые характеризуются низкой прочностью на надрыв, низким сопротивлением распространению разрыва и короткой линией разрыва для облегчения полного разрывания пленки при попытке несанкционированного удаления, но, тем не менее, может быть получена и обработана без разрывов.

В дополнительном аспекте настоящего изобретения решается задача обеспечения самоклеящихся этикеток для предотвращения фальсификации, которые можно изготавливать высокоэффективным способом, которые являются пригодными для печати и подходящими для долговременного применения на открытом воздухе.

Наконец, в настоящем изобретении решается задача, состоящая в разработке безопасного и экономически эффективного способа изготовления хрупкой пленки, описанной выше, и самоклеящихся этикеток для предотвращения фальсификации, содержащих ее.

Решение

Настоящее изобретение основано на неожиданном обнаружении того, что поведение хрупкой акриловой пленки в процессе разрезания штамповкой (нанесения надсечки) с последующим удалением остаточной матрицы сильно зависит от соотношения количества добавки, модифицирующей ударную прочность, и количества неорганического наполнителя в пленке. В частности, авторы настоящего изобретения неожиданно обнаружили, что полиалкил(мет)акрилатные пленки, в которых содержание одной или нескольких добавок, модифицирующих ударную прочность, nim, выраженное в вес. % в пересчете на общий вес пленки, описано следующей зависимостью:

0,5 × nf ≤ nim ≤ nf,

причем nf представляет собой содержание одного или нескольких неорганических наполнителей, выраженное в вес. % в пересчете на общий вес пленки,

являются особенно подходящими для обработки с помощью способа нанесения надсечки. Следовательно, этикетки для предотвращения фальсификации, содержащие пленку по настоящему изобретению, можно преимущественно изготавливать путем использования стадии, на которой отдельные этикетки получают путем нанесения надсечки и окружающую остаточную матрицу затем удаляют, после чего остаются отдельные этикетки, приклеенные к антиадгезионной подложке. Нежелательный разлом остаточной матрицы не происходит даже при значениях рабочей скорости от по меньшей мере 25 м/мин или даже выше.

В данной заявке содержание одной или нескольких добавок, модифицирующих ударную прочность, nim, представляет собой содержание чистых добавок, модифицирующих ударную прочность. В случае нескольких добавок, модифицирующих ударную прочность, в виде частиц, nim представляет собой содержание чистых частиц добавки, модифицирующей ударную прочность. Следовательно, если соответствующие добавки, модифицирующие ударную прочность, представляют собой частицы каучука, то nim представляет собой содержание частиц каучука в полиалкил(мет)акрилатной пленке. Если соответствующие добавки, модифицирующие ударную прочность, представляют собой частицы типа ядро-оболочка или ядро-оболочка-оболочка, то nim представляет собой содержание целых частиц в полиалкил(мет)акрилатной пленке.

Следовательно, один аспект настоящего изобретения относится к этикетке для предотвращения фальсификации, содержащей полиалкил(мет)акрилатную пленку, где полиалкил(мет)акрилатная пленка содержит

от 30,0 вес. % до 92,5 вес. % полиалкил(мет)акрилата;

от 2,5 вес. % до 40,0 вес. % одной или нескольких добавок, модифицирующих ударную прочность;

от 5,0 вес. % до 40,0 вес. % одного или нескольких неорганических наполнителей;

от 0,0 вес. % до 5,0 вес. % одного или нескольких УФ-поглотителей и

от 0,0 вес. % до 5,0 вес. % одного или нескольких УФ-стабилизаторов в пересчете на вес полиалкил(мет)акрилатной пленки;

где суммарное содержание полиалкил(мет)акрилата и добавок, модифицирующих ударную прочность, составляет от 60,0 вес. % до 95,0 вес. % в пересчете на вес полиалкил(мет)акрилатной пленки; и при этом содержание в вес. % одной или нескольких добавок, модифицирующих ударную прочность, nim, в полиалкил(мет)акрилатной пленке описано следующей зависимостью:

0,5 × nf ≤ nim ≤ nf,

причем nf представляет собой содержание в вес. % одного или нескольких неорганических наполнителей в полиалкил(мет)акрилатной пленке.

В еще одном дополнительном аспекте настоящее изобретение относится к применению полиалкил(мет)акрилатной пленки, указанной выше, в этикетке для предотвращения фальсификации.

В еще одном дополнительном аспекте настоящее изобретение относится к способу изготовления этикетки для предотвращения фальсификации с применением полиалкил(мет)акрилатной пленки, указанной выше.

Кроме того, в дополнительном аспекте настоящее изобретение относится к этикетке для предотвращения фальсификации, содержащей полиалкил(мет)акрилатную пленку, указанную выше.

В еще одном дополнительном аспекте настоящее изобретение относится к слоистому материалу 4 для изготовления этикетки для предотвращения фальсификации, при этом слоистый материал содержит по меньшей мере следующие слои:

• слой, состоящий из экструдированной полиалкил(мет)акрилатной пленки 6, указанной выше, и

• подкладочный слой 5, предпочтительно характеризующийся сопротивлением надрыву, измеренным в соответствии с ASTM D1004-13, составляющим от 50 Н до 500 Н.

В еще одном дополнительном аспекте настоящее изобретение относится к применению указанного выше слоистого материала для изготовления этикетки для предотвращения фальсификации.

Кроме того, в дополнительном аспекте настоящее изобретение относится к этикетке для предотвращения фальсификации, которая характеризуется тем, что этикетка для предотвращения фальсификации содержит по меньшей мере следующие слои в указанном порядке:

a) слой, состоящий из экструдированной полиалкил(мет)акрилатной пленки 6;

b) клеевой слой 7;

c) необязательно разделительный слой 8 и

d) слой 9 подложки;

при этом этикетка для предотвращения фальсификации характеризуется толщиной от 50 мкм до 300 мкм.

В еще одном дополнительном аспекте настоящее изобретение относится к способу изготовления этикеток для предотвращения фальсификации, указанных выше, при этом способ предусматривает по меньшей мере следующие стадии:

i) экструдирования полиалкил(мет)акрилатной пленки, определенной выше, в экструдере, на которой получают полиалкил(мет)акрилатную пленку; и

ii) связывания подкладочного слоя с полиалкил(мет)акрилатной пленкой со стадии i) ниже по потоку относительно экструдера, на которой получают слоистый материал;

iii) связывания клеевого слоя, необязательно разделительного слоя и слоя подложки со слоистым материалом со стадии ii), на которой получают заготовку для этикеток;

iv) нанесения надсечки на заготовку для этикеток, полученной на стадии iii), и удаления полученной остаточной матрицы, при этом получают множество отдельных самоклеящихся этикеток для предотвращения фальсификации на слое подложки.

Наконец, настоящее изобретение относится к применению этикеток для предотвращения фальсификации для изготовления чип-карт, документов, этикеток для предотвращения фальсификации, других этикеток или ценников.

Краткое описание графических материалов

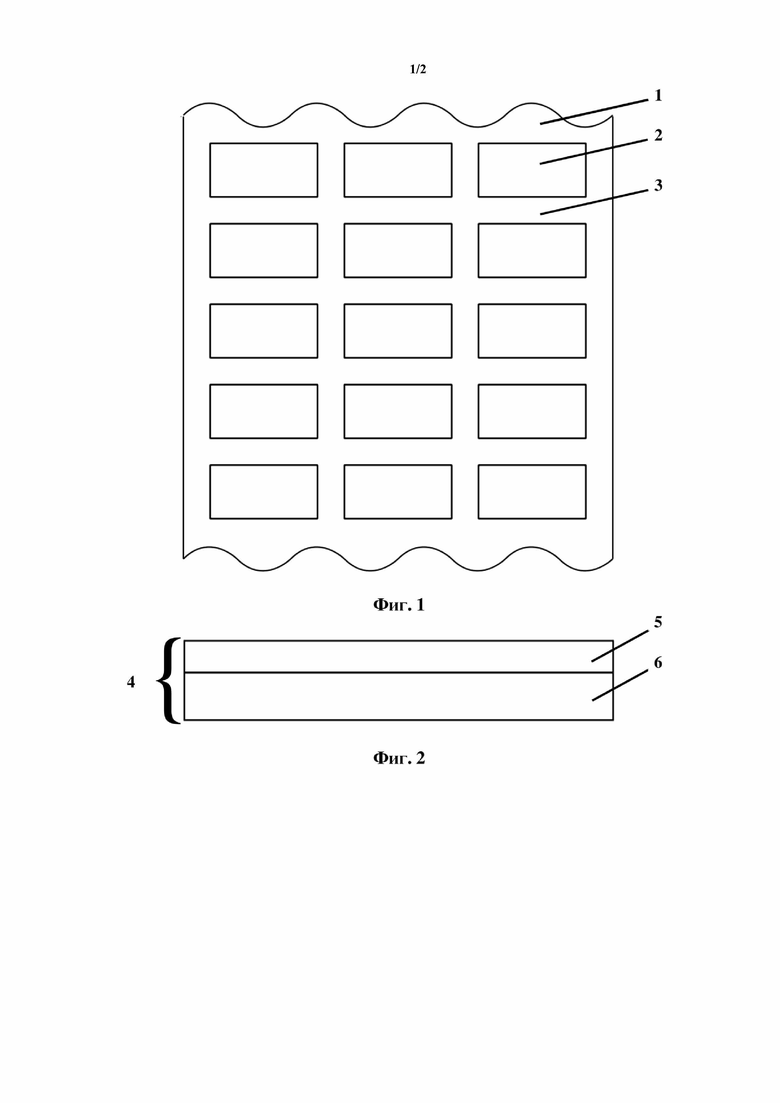

Фиг. 1. Схематическое представление непрерывной заготовки 1 для этикеток после способа нанесения надсечки. На последующей стадии способа остаточную матрицу 3 удаляют со слоя подложки, в результате после этого остается множество отдельных этикеток 2 для предотвращения фальсификации, присоединенных к слою подложки.

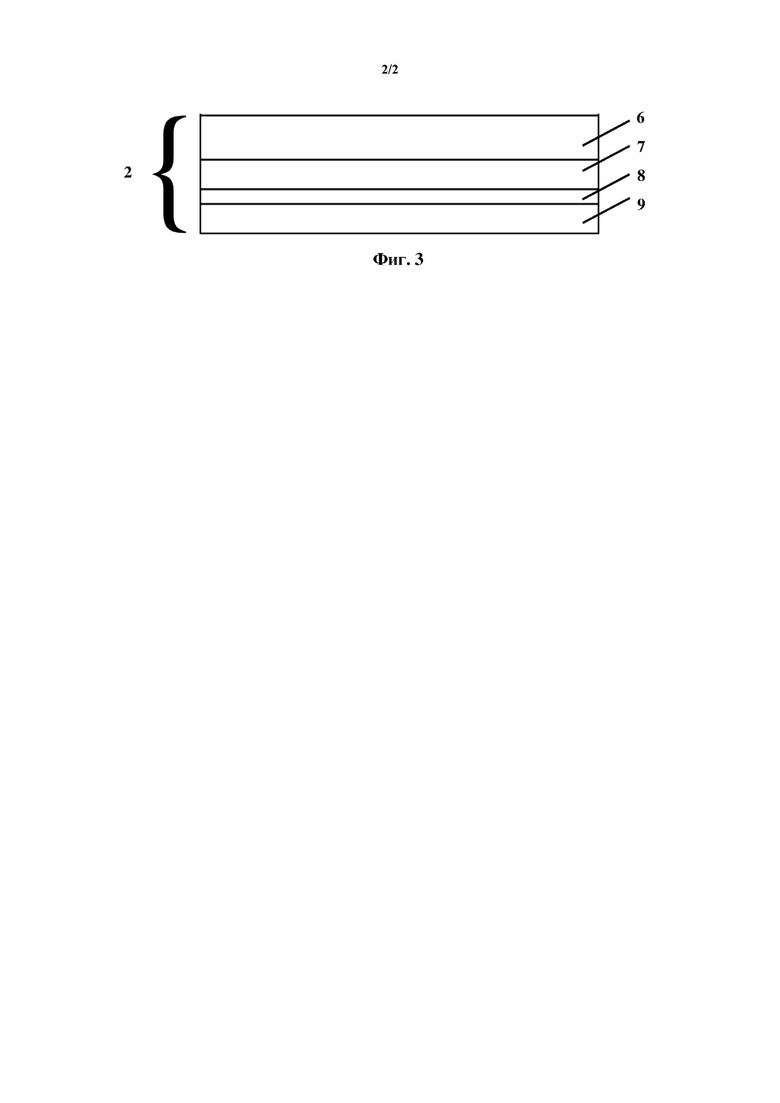

Фиг. 2. Вид сбоку слоистого материала 4 для изготовления этикеток для предотвращения фальсификации, содержащих подкладочный слой 5 и слой, состоящий из полиалкил(мет)акрилатной пленки 6.

Фиг. 3. Вид сбоку на этикетку 2 для предотвращения фальсификации, предусматривающую по меньшей мере следующие слои:

a) слой, состоящий из полиалкил(мет)акрилатной пленки 6;

b) клеевой слой 7;

c) необязательно разделительный слой 8 и

d) слой 9 подложки.

Подробное описание изобретения

Полиалкил(мет)акрилатная пленка по настоящему изобретению имеет следующий состав:

от 30,0 вес. % до 92,5 вес. % полиалкил(мет)акрилата;

от 2,5 вес. % до 40,0 вес. % одной или нескольких добавок, модифицирующих ударную прочность;

от 5,0 вес. % до 40,0 вес. % одного или нескольких неорганических наполнителей;

от 0,0 вес. % до 5,0 вес. % одного или нескольких УФ-поглотителей и

от 0,0 вес. % до 5,0 вес. % одного или нескольких УФ-стабилизаторов в пересчете на вес полиалкил(мет)акрилатной пленки;

где суммарное содержание полиалкил(мет)акрилата и добавки, модифицирующей ударную прочность, составляет от 60,0 вес. % до 95,0 вес. % в пересчете на вес полиалкил(мет)акрилатной пленки; и при этом содержание в вес. % одной или нескольких добавок, модифицирующих ударную прочность, nim, в полиалкил(мет)акрилатной пленке описано следующей зависимостью:

0,5 × nf ≤ nim ≤ nf,

предпочтительно 0,55 × nf ≤ nim ≤ 0,9 × nf,

более предпочтительно 0,6 × nf ≤ nim ≤ 0,8 × nf,

причем nf представляет собой содержание в вес. % одного или нескольких неорганических наполнителей в полиалкил(мет)акрилатной пленке.

Как будет понятно специалисту в данной области техники, количества

• полиалкил(мет)акрилата;

• одной или нескольких добавок, модифицирующих ударную прочность;

• одного или нескольких неорганических наполнителей;

• одного или нескольких УФ-поглотителей и

• одного или нескольких УФ-стабилизаторов в пересчете на вес полиалкил(мет)акрилатной пленки

в сумме составляют не более 100 вес. %.

Кроме того, авторы настоящего изобретения обнаружили, что баланс между с одной стороны пригодностью для способа изготовления, включающего стадию нанесения надсечки с последующим удалением остаточной матрицы, и с другой стороны способностью препятствовать несанкционированной попытке отклеить этикетку для предотвращения фальсификации от заданной подложки, является особенно преимущественным, если полиалкил(мет)акрилатная пленка содержит

от 30,0 вес. % до 85,0 вес. % полиалкил(мет)акрилата;

от 5,0 вес. % до 35,0 вес. % одной или нескольких добавок, модифицирующих ударную прочность;

от 10,0 вес. % до 35,0 вес. % одного или нескольких неорганических наполнителей;

от 0,0 вес. % до 5,0 вес. % одного или нескольких УФ-поглотителей и

от 0,0 вес. % до 5,0 вес. % одного или нескольких УФ-стабилизаторов в пересчете на вес полиалкил(мет)акрилатной пленки;

где суммарное содержание полиалкил(мет)акрилата и добавки, модифицирующей ударную прочность, составляет от 65,0 вес. % до 90,0 вес. % в пересчете на вес полиалкил(мет)акрилатной пленки; и при этом содержание в вес. % одной или нескольких добавок, модифицирующих ударную прочность, nim, в полиалкил(мет)акрилатной пленке описано следующей зависимостью:

0,5 × nf ≤ nim ≤ nf,

предпочтительно 0,55 × nf ≤ nim ≤ 0,9 × nf,

более предпочтительно 0,6 × nf ≤ nim ≤ 0,8 × nf,

причем nf представляет собой содержание в вес. % одного или нескольких неорганических наполнителей в полиалкил(мет)акрилатной пленке.

Кроме того, свойства полиалкил(мет)акрилатной пленки по настоящему изобретению могут быть еще больше улучшены, если полиалкил(мет)акрилатная пленка содержит

от 30,0 вес. % до 77,5 вес. % полиалкил(мет)акрилата;

от 7,5 вес. % до 30,0 вес. % одной или нескольких добавок, модифицирующих ударную прочность;

от 15,0 вес. % до 30,0 вес. % одного или нескольких неорганических наполнителей;

от 0,0 вес. % до 5,0 вес. % одного или нескольких УФ-поглотителей и

от 0,0 вес. % до 5,0 вес. % одного или нескольких УФ-стабилизаторов в пересчете на вес полиалкил(мет)акрилатной пленки;

где суммарное содержание полиалкил(мет)акрилата и добавки, модифицирующей ударную прочность, составляет от 70,0 вес. % до 85,0 вес. % в пересчете на вес полиалкил(мет)акрилатной пленки; и при этом содержание в вес. % одной или нескольких добавок, модифицирующих ударную прочность, nim, в полиалкил(мет)акрилатной пленке описано следующей зависимостью:

0,5 × nf ≤ nim ≤ nf,

предпочтительно 0,55 × nf ≤ nim ≤ 0,9 × nf,

более предпочтительно 0,6 × nf ≤ nim ≤ 0,8 × nf,

причем nf представляет собой содержание в вес. % одного или нескольких неорганических наполнителей в полиалкил(мет)акрилатной пленке.

В другом еще более предпочтительном варианте осуществления полиалкил(мет)акрилатная пленка может содержать

от 30,0 вес. % до 70,0 вес. % полиалкил(мет)акрилата;

от 10,0 вес. % до 25,0 вес. % одной или нескольких добавок, модифицирующих ударную прочность;

от 20,0 вес. % до 25,0 вес. % одного или нескольких неорганических наполнителей;

от 0,0 вес. % до 5,0 вес. % одного или нескольких УФ-поглотителей и

от 0,0 вес. % до 5,0 вес. % одного или нескольких УФ-стабилизаторов в пересчете на вес полиалкил(мет)акрилатной пленки;

где суммарное содержание полиалкил(мет)акрилата и добавки, модифицирующей ударную прочность, составляет от 75,0 вес. % до 80,0 вес. % в пересчете на вес полиалкил(мет)акрилатной пленки; и при этом содержание в вес. % одной или нескольких добавок, модифицирующих ударную прочность, nim, в полиалкил(мет)акрилатной пленке описано следующей зависимостью:

0,5 × nf ≤ nim ≤ nf,

предпочтительно 0,55 × nf ≤ nim ≤ 0,9 × nf,

более предпочтительно 0,6 × nf ≤ nim ≤ 0,8 × nf,

причем nf представляет собой содержание в вес. % одного или нескольких неорганических наполнителей в полиалкил(мет)акрилатной пленке.

Полиалкил(мет)акрилатная пленка

Как правило, полиалкил(мет)акрилатная пленка по настоящему изобретению состоит из одного отдельного слоя, т. е. представляет собой монослойную пленку. Такие пленки можно изготавливать с помощью способов, известных специалисту в данной области техники, таких как нанесение покрытия из раствора, литье или экструзия, где экструзия является особенно предпочтительной в отношении высокой производительности и преимущественных свойств полученной пленки. Неожиданно, несмотря на то, что полиалкил(мет)акрилатная пленка по настоящему изобретению является крайне хрупкой, пленку можно удобным образом изготавливать путем экструзии и затем, например, хранить для отгрузки потребителю или применять непосредственно для изготовления этикеток для предотвращения фальсификации.

Чтобы соответствовать требуемой цели оптимальным образом, полиалкил(мет)акрилатная пленка по настоящему изобретению предпочтительно характеризуется сопротивлением надрыву от 0,1 Н до 30,0 Н, предпочтительно от 1,0 Н до 15,0 Н. Хотя пленка, характеризующаяся сопротивлением надрыву менее 0,1 Н, все еще может быть подходящей для применения в соответствии с настоящим изобретением, будет необходимо уделять большое внимание во время ее изготовления и обращения с ней, поскольку пленка может легко разрываться.

С другой стороны, хотя полиалкил(мет)акрилатная пленка по настоящему изобретению, характеризующаяся сопротивлением надрыву более 30,0 Н, является весьма подходящей для способа изготовления этикеток для предотвращения фальсификации, применение этикеток для предотвращения фальсификации с такой низкой хрупкостью может предусматривать увеличенный риск того, что такую этикетку можно удалять с применением тонкого острого лезвия (например, лезвия бритвы) с изначально маркированной подложки и затем повторно присоединять на другую подложку. Следовательно, с точки зрения обеспечения надлежащего баланса между свойствами в отношении обращения и хрупкости, сопротивление надрыву предпочтительно находится в диапазоне от 1,0 Н до 15,0 Н. Сопротивление надрыву полиалкил(мет)акрилатной пленки можно измерять с помощью стандартного способа, известного специалисту в данной области техники, такого как способ, описанный в стандарте ASTM D1004-13, и обычно его измеряют в направлении экструзии.

Кроме того, для обеспечения оптимального баланса между пригодностью для переработки полиалкил(мет)акрилатной пленки и способностью конечных этикеток для предотвращения фальсификации препятствовать попыткам несанкционированного удаления предпочтительно, если полиалкил(мет)акрилатная пленка характеризуется удлинением при разрыве, находящемся в диапазоне от 0,5% до 15%, при этом удлинение при разрыве в диапазоне от 1,0% до 5,0% является особенно предпочтительным. Если удлинение при разрыве составляет менее 0,5%, эластичность является слишком низкой, обращение с пленкой становится сложным и во время изготовления следует проявлять большую осторожность, чтобы не допустить повреждения пленки. При таких обстоятельствах может быть необходимо проводить способ изготовления при более низкой скорости. С другой стороны, если удлинение при разрыве превышает 15,0%, то хрупкость пленки обычно снижается. Следовательно, при попытке удаления этикетки для предотвращения фальсификации с помощью тонкого острого лезвия незначительная механическая деформация пленки (т. е. менее 15%) не обязательно может приводить к ее полному разрыванию. Это увеличивает риск того, что и умелое и опытное лицо сможет с применением достаточно тонкого и острого инструмента успешно удалить этикетку для предотвращения фальсификации с изначальной подложки (например, паспорта) с целью повторного прикрепления ее к другому объекту. Удлинение при разрыве полиалкил(мет)акрилатной пленки можно измерять с помощью стандартного способа, известного специалисту в данной области техники, такого как описанный в стандарте ASTM D1004-13.

В одном предпочтительном варианте осуществления сопротивление надрыву полиалкил(мет)акрилатной пленки по меньшей мере в 10 раз больше, предпочтительно по меньшей мере в 50 раз больше, еще более предпочтительно по меньшей мере в 100 раз больше, чем сопротивление распространению разрыва. Это является особенно преимущественным и обеспечивает то, что даже незначительное разрывание пленки, возникающее при несанкционированной попытке удаления этикетки для предотвращения фальсификации с подложки быстро распространяется по всей этикетке и приводит к полному разрушению этикетки. Это дополнительно уменьшает риск несанкционированного удаления этикетки. Теоретически полиалкил(мет)акрилатная пленка характеризуется сопротивлением распространению разрыва, составляющим от 0,01 Н до 1,0 Н, более предпочтительно от 0,02 Н до 0,2 Н. Сопротивление распространению разрыва можно измерять в соответствии со стандартом ASTM D1938-14, и обычно его измеряют в направлении экструзии.

В целом, коммерческие пленки на основе PMMA, применяемые в качестве пленок, защищающих от атмосферных воздействий, обычно характеризуются удлинением при разрыве от 50% до 100%. Для специалиста в данной области техники является неожиданным, что пленки, характеризующиеся значительно более низким удлинением при разрыве, могут применяться в качестве этикеток для предотвращения фальсификации без какой-либо перфорации или разрезов. Без особых усилий и сложностей специалист в данной области техники сможет задать удлинение при разрыве в диапазоне в соответствии с настоящим изобретением. Также существуют различные воздействующие факторы, которые при изменении позволяют специалисту в данной области техники воздействовать на удлинение при разрыве в необходимом направлении.

Главными воздействующими факторами являются количества добавок, модифицирующих ударную прочность, и наполнителей. Более конкретно, повышение концентрации добавок, модифицирующих ударную прочность, также повышает удлинение при разрыве, и, таким образом, очень небольшие количества или полное отсутствие добавок, модифицирующих ударную прочность, влияют на удлинение при разрыве в соответствии с настоящим изобретением.

Толщина полиалкил(мет)акрилатной пленки по настоящему изобретению предпочтительно находится в диапазоне от 15 мкм до 120 мкм. Если толщина составляет менее 15 мкм, во время изготовления пленки и обращения с ней следует проявлять большую осторожность, чтобы не допустить ее разрывания. С другой стороны, если толщина пленки превышает 120 мкм, ее механическая стабильность является довольно высокой, и это, опять же, увеличивает риск того, что пленка не разламывается при попытке несанкционированного удаления этикетки. Кроме того, большая толщина пленки будет приводить к большой толщине этикетки для предотвращения фальсификации, содержащей ее, что может быть недостатком с точки зрения эстетики или по другим причинам. С целью обеспечения надлежащего баланса между легкостью обращения и плоскостности толщина полиалкил(мет)акрилатной пленки предпочтительно находится в диапазоне от 30 мкм до 90 мкм, при этом еще более предпочтительным является диапазон от 40 мкм до 75 мкм.

Полиалкил(мет)акрилаты

Как уже указанно выше, полиалкил(мет)акрилатная пленка по настоящему изобретению содержит от 30,0 вес. % до 92,5 вес. % полиалкил(мет)акрилата в пересчете на вес полиалкил(мет)акрилатной пленки.

Полиалкил(мет)акрилаты обычно получают путем свободнорадикальной полимеризации смесей, которые обычно содержат алкил(мет)акрилат, обычно метилметакрилат (a), и по меньшей мере один дополнительный (мет)акрилат (b). Такие смеси обычно содержат по меньшей мере 50 вес. %, предпочтительно по меньшей мере 60 вес. %, особенно предпочтительно по меньшей мере 80 вес. % и еще более предпочтительно по меньшей мере 90 вес. % метилметакрилата (a) в пересчете на вес мономеров. Обычно применяемое количество метилметакрилата (a) составляет от 50,0 вес. % до 99,9 вес. %, предпочтительно от 80,0 вес. % до 99,0 вес. % и особенно предпочтительно от 90,0 вес. % до 99,0 вес. % в пересчете на вес мономеров.

Такие смеси для получения полиалкил(мет)акрилатов также могут содержать другие (мет)акрилаты (b), способные к сополимеризации с метилметакрилатом (a). Подразумевается, что используемый в данном документе термин «(мет)акрилат» охватывает метакрилаты, акрилаты и их смеси. (Мет)акрилаты могут быть получены из насыщенных спиртов, например, метилакрилат, этил(мет)акрилат, пропил(мет)акрилат, н-бутил(мет)акрилат, трет-бутил(мет)акрилат, изобутил(мет)акрилат, пентил(мет)акрилат и 2-этилгексил(мет)акрилат; или из ненасыщенных спиртов, например, олеил(мет)акрилат, 2-пропинил(мет)акрилат, аллил(мет)акрилат, винил(мет)акрилат; а также арил(мет)акрилаты, такие как бензил(мет)акрилат или фенил(мет)акрилат, циклоалкил(мет)акрилаты, такие как 3-винилциклогексил(мет)акрилат, борнил(мет)акрилат; гидроксиалкил(мет)акрилаты, такие как 3-гидроксипропил(мет)акрилат, 3,4-дигидроксибутил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат; гликоль-ди(мет)акрилаты, такие как 1,4-бутандиол(мет)акрилат, (мет)акрилаты спиртов с эфирной связью, например, тетрагидрофурфурил(мет)акрилат, винилоксиэтоксиэтил(мет)акрилат; амиды и нитрилы (мет)акриловой кислоты, например, N-(3-диметиламинопропил)(мет)акриламид, N-(диэтилфосфоно)(мет)акриламид, 1-метакрилоиламидо-2-метил-2-пропанол; серосодержащие метакрилаты, такие как этилсульфинилэтил(мет)акрилат, 4-тиоцианатобутил(мет)акрилат, этилсульфонилэтил(мет)акрилат, тиоцианатометил(мет)акрилат, метилсульфинилметил(мет)акрилат, бис((мет)акрилоилоксиэтил)сульфид; полифункциональные (мет)акрилаты, такие как триметилоилпропан-три(мет)акрилат.

Обычно применяемое количество (мет)акриловых сомономеров (b) составляет от 0,1 вес. % до 50,0 вес. %, предпочтительно от 1,0 вес. % до 20,0 вес. % и особенно предпочтительно от 1,0 вес. % до 10,0 вес. % в пересчете на вес мономеров, и при этом соединения в данном случае можно применять по отдельности или в форме смеси.

Реакция полимеризации обычно инициируется известными инициаторами свободнорадикальной полимеризации. Среди предпочтительных инициаторов имеются, inter alia, азоинициаторы, общеизвестные специалистам в данной области техники, например, AIBN и 1,1-азобисциклогексанкарбонитрил, и пероксисоединения, такие как метилэтилкетонпероксид, ацетилацетонпероксид, дилаурилпероксид, трет-бутил-2-этилпергексаноат, кетонпероксид, метилизобутилкетонпероксид, циклогексанонпероксид, дибензоилпероксид, трет-бутилпероксибензоат, трет-бутилпероксиизопропилкарбонат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, трет-бутил-2-этилпероксигексаноат, трет-бутил-3,5,5-триметилпероксигексаноат, дикумилпероксид, 1,1-бис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, кумилгидропероксид, трет-бутилгидропероксид, бис(4-трет-бутилциклогексил)пероксидикарбонат, смеси двух или более из вышеуказанных соединений друг с другом и смеси вышеуказанных соединений с соединениями, которые не были указаны, но которые могут подобным образом образовывать свободные радикалы.

Композиции, подлежащие полимеризации, могут содержать не только метилметакрилат (a) и (мет)акрилаты (b), описанные выше, но также другие ненасыщенные мономеры, которые способны к сополимеризации с метилметакрилатом и с вышеуказанными (мет)акрилатами. Среди таковых имеются, inter alia, 1-алкены, такие как 1-гексен, 1-гептен; разветвленные алкены, такие как винилциклогексан, 3,3-диметил-1-пропен, 3-метил-1-диизобутилен, 4-метил-1-пентен; акрилонитрил; сложные виниловые эфиры, такие как винилацетат; стирол, замещенные стиролы с алкильным заместителем в боковой цепи, например, α-метилстирол и α-этилстирол, замещенные стиролы с алкильным заместителем на кольце, например, винилтолуол и п-метилстирол, галогенированные стиролы, такие как монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы; гетероциклические виниловые соединения, такие как 2-винилпиридин, 3-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винилпирролидин, N-винилкапролактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы и гидрированные винилтиазолы, винилоксазолы и гидрированные винилоксазолы; простые виниловые эфиры и простые изопрениловые эфиры; производные малеиновой кислоты, такие как малеиновый ангидрид, метилмалеиновый ангидрид, малеимид, метилмалеимид; и диены, такие как дивинилбензол.

Обычно применяемое количество таких сомономеров (c) составляет от 0,0 вес. % до 10,0 вес. %, предпочтительно от 0,0 вес. % до 5,0 вес. % и особенно предпочтительно от 0,0 вес. % до 2,0 вес. % в пересчете на вес мономеров, и при этом соединения в данном случае можно применять по отдельности или в форме смеси.

Большее предпочтение отдается полиалкил(мет)акрилатам, которые являются получаемыми путем полимеризации композиции, содержащей в качестве полимеризуемых составляющих

(a) от 50,0 вес. % до 99,9 вес. % метилметакрилата,

(b) от 0,1 вес. % до 50,0 вес. % сложного эфира акриловой кислоты и C1-C4-спирта,

(c) от 0,0 вес. % до 10,0 вес. % мономеров, способных к сополимеризации с мономерами (a) и (b).

В еще одном дополнительном варианте осуществления предпочтение отдается полиалкил(мет)акрилатам, состоящим из метилметакрилата в количестве от 85,0 вес. % до 99,5 вес. % и метилакрилата в количестве от 0,5 вес. % до 15,0 вес. %, при этом количества в данном случае приведены в пересчете на 100 вес. % полимеризуемых составляющих. Особенно преимущественными сополимерами являются те, которые являются получаемыми путем сополимеризации от 90,0 вес. % до 99,5 вес. % метилметакрилата и от 0,5 вес. % до 10,0 вес. % метилакрилата, где количества приведены в пересчете на 100 вес. % полимеризуемых составляющих. Например, полиалкил(мет)акрилаты могут содержать 91,0 вес. % метилметакрилата и 9,0 вес. % метилакрилата, 96,0 вес. % метилметакрилата и 4,0 вес. % метилакрилата или 99,0 вес. % метилметакрилата и 1,0 вес. % метилакрилата. Температура размягчения по Вика VSP (ISO 306:2013, способ B50) указанных полиалкил(мет)акрилатов обычно составляет по меньшей мере 90°C, предпочтительно от 95°C до 112°C.

Средневесовая молярная масса Mw применяемых полиалкил(мет)акрилатов обычно составляет более 80000 г/моль, при определении с помощью гель-проникающей хроматографии (GPC с эталоном PMMA в качестве калибровочного стандарта, в отношении всех определений Mw на матрице PMMA, и THF в качестве элюента), более предпочтительно ≥ 120000 г/моль. Для целей настоящего изобретения можно получать пленки с еще более сбалансированными механическими свойствами, если средневесовая молярная масса Mw полиалкил(мет)акрилатов составляет более 140000 г/моль.

Средневесовая молярная масса Mw полиалкил(мет)акрилатов обычно находится в диапазоне от 80000 г/моль до 300000 г/моль. Особенно преимущественные механические свойства получают для тонких пленок с полиалкил(мет)акрилатами, характеризующимися средней молярной массой Mw в диапазоне от 80000 г/моль до 200000 г/моль, предпочтительно в диапазоне от 100000 г/моль до 180000 г/моль, более предпочтительно в диапазоне от 120000 г/моль до 180000 г/моль, при определении в каждом случае посредством GPC относительно калибровочных стандартов, представляющих собой PMMA, и THF в качестве элюента.

В особенно предпочтительном варианте осуществления полиалкил(мет)акрилат характеризуется средней молярной массой Mw от 80000 г/моль до 200000 г/моль и является получаемым путем полимеризации композиции, полимеризуемые составляющие которой включают, в пересчете на вес полимеризуемой композиции:

(a) от 80,0 вес. % до 99,0 вес. % метилметакрилата и

(b) от 1,0 вес. % до 20,0 вес. % сложного эфира акриловой кислоты и C1-C4-спирта.

Добавки, модифицирующие ударную прочность

Добавки, модифицирующие ударную прочность, для применения в настоящем изобретении являются общеизвестными per se и могут характеризоваться различными химическими составами и различными строениями полимера. Добавки, модифицирующие ударную прочность, могут быть сшитыми или термопластичными. Кроме того, добавки, модифицирующие ударную прочность, могут быть представлены в форме частиц, таких как частицы типа ядро-оболочка или ядро-оболочка-оболочка. Как правило, добавки, модифицирующие ударную прочность, в виде частиц характеризуются средним диаметром частиц от 20 мм до 500 нм, предпочтительно от 50 мм до 450 нм, более предпочтительно от 100 мм до 400 нм и наиболее предпочтительно от 150 мм до 350 нм. «В виде частиц» в данном контексте означает сшитые добавки, модифицирующие ударную прочность, которые в целом имеют структуру типа ядро-оболочка или ядро-оболочка-оболочка. Средний диаметр частиц может быть определен с помощью способа, известного специалисту в данной области техники, например, с помощью фотонной корреляционной спектроскопии в соответствии со стандартом DIN ISO 13321:1996.

В самом простом случае добавки, модифицирующие ударную прочность, в виде частиц представляют собой сшитые частицы, полученные путем эмульсионной полимеризации, при этом средний диаметр таких частиц находится в диапазоне от 10 нм до 150 нм, предпочтительно от 20 нм до 100 нм, в частности, от 30 нм до 90 нм. Они обычно состоят из бутилакрилата в количестве по меньшей мере 20,0 вес. %, предпочтительно от 20,0 вес. % до 99,0 вес. %, особенно предпочтительно в диапазоне от 30,0 вес. % до 98,0 вес. % и сшивающего мономера в количестве от 0,1 вес. % до 2,0 вес. %, предпочтительно от 0,5 вес. % до 1,0 вес. %, например, полифункционального (мет)акрилата, например, аллилметакрилата, и, при необходимости, других мономеров, например, C1-C4алкилметакрилатов в количестве от 0,0 вес. % до 10,0 вес. %, предпочтительно от 0,5 вес. % до 5,0 вес. %, таких как этилакрилат или бутилметакрилат, предпочтительно метилакрилат, или других полимеризуемых с винилом мономеров, например стирола.

Предпочтительными добавками, модифицирующими ударную прочность, являются частицы полимера, которые могут характеризоваться двух- или трехслойной структурой типа ядро-оболочка и получены посредством эмульсионной полимеризации (см., например, EP-A 0113924, EP-A 0522351, EP-A 0465049 и EP-A 0683028). В настоящем изобретении обычно требуется подходящий средний диаметр частиц таких эмульсионных полимеров в диапазоне от 20 нм и 500 нм, предпочтительно от 50 нм до 450 нм, более предпочтительно от 150 нм до 400 нм и наиболее предпочтительно от 200 нм до 350 нм.

Трехслойную или трехфазную структуру с ядром и двумя оболочками можно получать следующим образом. Самая внутренняя (твердая) оболочка может, например, состоять по сути из метилметакрилата, небольших долей сомономеров, например, этилакрилата, и доли сшивающего средства, например, аллилметакрилата. Средняя (мягкая) оболочка может, например, состоять из сополимера, содержащего бутилакрилат и, при необходимости, стирол, тогда как самая внешняя (твердая) оболочка является по сути такой же, как матричный полимер, что обеспечивает совместимость и надлежащую связь с матрицей.

Доля полибутилакрилата в ядре или в оболочке добавки, модифицирующей ударную прочность, с двух- или трехслойной структурой типа ядро-оболочка является ключевой для механизма модификации ударной прочности и предпочтительно находится в диапазоне от 20,0 вес. % до 99,0 вес. %, особенно предпочтительно в диапазоне от 30,0 вес. % до 98,0 вес. %, еще более предпочтительно в диапазоне от 40,0 вес. % до 97,0 вес. % в пересчете на общий вес добавки, модифицирующей ударную прочность.

В дополнение к добавкам, модифицирующим ударную прочность, в виде частиц, которые содержат сополимеры полибутилакрилата, также возможно применение добавок, модифицирующих ударную прочность, которые содержат силоксаны. Однако применение таких модификаторов является менее преимущественным, поскольку их присутствие в полиалкил(мет)акрилатной пленке обычно является неблагоприятным в отношении печатных свойств пленки.

Термопластичные добавки, модифицирующие ударную прочность, характеризуются механизмом действия, отличным от такового у добавок, модифицирующих ударную прочность, в виде частиц. Их обычно смешивают с материалом матрицы. В случае если образуются домены, что происходит, например, в случае применения блок-сополимеров, предпочтительные размеры таких доменов, размер которых может быть определен, например, посредством электронной микроскопии, соответствуют предпочтительным размерам частиц типа ядро-оболочка.

Существуют различные классы термопластичных добавок, модифицирующих ударную прочность. Одним из их примеров являются алифатические TPU (термопластичные полиуретаны), например, продукты Desmopan®, коммерчески доступные от Covestro AG. Например, TPU Desmopan® WDP 85784A, WDP 85092A, WDP 89085A и WDP 89051D, все из которых характеризуются индексами преломления от 1,490 до 1,500, являются особенно подходящими в качестве добавок, модифицирующих ударную прочность.

К дополнительному классу термопластичных полимеров для применения в тонкой пленке по настоящему изобретению в качестве добавок, модифицирующих ударную прочность, относятся блок-сополимеры метакрилата и акрилата, особенно акриловый TPE, которые включают триблок-сополимеры PMMA-поли-н-бутилакрилат-PMMA и которые являются коммерчески доступными под торговым названием Kurarity® от Kuraray. Блоки н-бутилакрилата образуют нанодомены в полимерной матрице, имеющие размер от 10 нм до 20 нм.

В дополнение к термопластичным добавкам, модифицирующим ударную прочность, описанным выше, также возможно применение термопластичных добавок, модифицирующих ударную прочность, которые содержат PVDF. Однако применение таких модификаторов является менее преимущественным, поскольку их присутствие в полиалкил(мет)акрилатной пленке обычно ухудшает печатные свойства пленки.

Обычно суммарное содержание полиалкил(мет)акрилата и добавки, модифицирующей ударную прочность (далее в данном документе называемым «ударопрочным полиалкил(мет)акрилатом») в полиалкил(мет)акрилатной пленке составляет от 60 вес. % до 95 вес. %, более предпочтительно от 65,0 вес. % до 90,0 вес. %, еще более предпочтительно от 70,0 вес. % до 85,0 вес. %, даже более предпочтительно от 75,0 вес. % до 80,0 вес. % в пересчете на вес полиалкил(мет)акрилатной пленки.

Неорганические наполнители

Присутствие неорганического наполнителя в полиалкил(мет)акрилатной пленке по настоящему изобретению выполняет несколько целей. Присутствие неорганических наполнителей в указанных количествах обуславливает то, что полиалкил(мет)акрилатная пленка имеет шероховатую поверхность с не глянцевым видом, и на нее можно легко наносить печать. Нанесение печати может выполняться с помощью по сути любого способа, известного из уровня техники, такого как лазерная печать, струйная печать, флексографическая печать, цифровая печать или трафаретная печать.

Кроме того, присутствие неорганических наполнителей обеспечивает возможность придания полиалкил(мет)акрилатной пленке требуемые цвет и степень прозрачности. Например, присутствие диоксида титана в полиалкил(мет)акрилатной пленке будет придавать пленке белый цвет и по сути непрозрачность.

Наконец, как уже объяснялось выше, количество неорганического наполнителя, как неожиданно было обнаружено, оказывает сильный эффект в отношении свойств пленки во время обращения с ней, в частности, свойств остаточной матрицы после стадии нанесения надсечки во время изготовления этикеток для предотвращения фальсификации.

Для обеспечения надлежащего обращения с полиалкил(мет)акрилатной пленкой во время получения и ее дальнейшего применения в изготовлении этикеток для предотвращения фальсификации крайне важно, чтобы содержание в вес. % одной или нескольких добавок, модифицирующих ударную прочность, nim, в полиалкил(мет)акрилатной пленке подчинялось следующей зависимости:

0,5 × nf ≤ nim ≤ nf,

причем nf представляет собой содержание в вес. % одного или нескольких неорганических наполнителей в полиалкил(мет)акрилатной пленке.

Если содержание одной или нескольких добавок, модифицирующих ударную прочность, nim, в полиалкил(мет)акрилатной пленке является ниже чем 0,5 × nf, то пленка, в принципе, все еще будет подходящей для применения в этикетке для предотвращения фальсификации. Однако больше не будет возможным получать множество отдельных этикеток для предотвращения фальсификации, присоединенных бок о бок к слою подложки, с помощью способа, включающего нанесение надсечки на лицевой слой и слой PSA, а затем удаление окружающей остаточной матрицы, после чего остается множество отдельных этикеток, приклеенных к слою подложки (антиадгезионной подложке). Такие попытки, скорее всего, буду приводить к разрыванию остаточной матрицы.

С другой стороны, если содержание одной или нескольких добавок, модифицирующих ударную прочность, nim, в полиалкил(мет)акрилатной пленке является выше, чем содержание одного или нескольких неорганических наполнителей в полиалкил(мет)акрилатной пленке, nf, то хрупкость пленки будет довольно низкой. Следовательно, риск несанкционированного удаления этикетки для предотвращения фальсификации с изначальной подложки будет значительно увеличиваться.

Кроме того, для достижения еще лучшего баланса между пригодностью к обработке полиалкил(мет)акрилатной пленки и восприимчивостью полученной этикетки для предотвращения фальсификации особенно преимущественно, если содержание в вес. % одной или нескольких добавок, модифицирующих ударную прочность, nim, в полиалкил(мет)акрилатной пленке подчинялось следующей зависимости:

0,55 × nf ≤ nim ≤ 0,9 × nf,

причем nf представляет собой содержание в вес. % одного или нескольких неорганических наполнителей в полиалкил(мет)акрилатной пленке.

Кроме того, для достижения еще лучшего баланса между пригодностью к обработке полиалкил(мет)акрилатной пленки и восприимчивостью полученной этикетки для предотвращения фальсификации особенно преимущественно, если содержание в вес. % одной или нескольких добавок, модифицирующих ударную прочность, nim, в полиалкил(мет)акрилатной пленке подчинялось следующей зависимости:

0,6 × nf ≤ nim ≤ 0,8 × nf,

причем nf представляет собой содержание в вес. % одного или нескольких неорганических наполнителей в полиалкил(мет)акрилатной пленке.

Неорганические наполнители для применения в настоящем изобретении конкретно не ограничены и, например, могут быть выбраны из диоксида титана, сульфида цинка, диоксида кремния, сульфата бария, тригидроксида алюминия или карбоната кальция или их смесей.

Теоретически неорганические наполнители характеризуются остатком на сите 45 мкм не более 0,1 вес. %, т.е. агломераты с размером частиц более чем 45 мкм по сути отсутствуют, что является крайне преимущественным для применения в соответствии с настоящим изобретением. Это обеспечивает распределение неорганического наполнителя в матрице поли(мет)акрилатной пленки особенно гомогенным образом без присутствия больших агломератов наполнителя, так что полученная пленка имеет по сути однородный внешний вид и обладает подходящими механическими свойствами. В целом, присутствие значительных количеств агломератов наполнителя большего размера в пленке является неблагоприятным, поскольку такие агломераты обычно инициируют трещины в пленке, тем самым уменьшая прочность на надрыв в случайном положении пленки.

В предпочтительном варианте осуществления неорганические наполнители характеризуются средневзвешенным диаметром частиц d50, находящимся в диапазоне от 0,05 мкм до 10,0 мкм, более предпочтительно от 0,1 мкм до 5,0 мкм, в частности предпочтительно от 0,1 мкм до 1,0 мкм, еще более предпочтительно от 0,1 мкм до 0,5 мкм. Средневзвешенный диаметр частиц d50 может быть определен с помощью способа, известного специалисту в данной области техники, например, фотонной корреляционной спектроскопии в соответствии со стандартом DIN ISO 13321:1996, с применением коммерчески доступного оборудования, такого как анализатор размера субмикронных частиц N5 от Beckman Coulter Inc или анализатор наночастиц SZ-10 от Horiba Scientific Ltd.

Для обеспечения надлежащей диспергируемости частиц неорганического наполнителя в поли(мет)акрилате еще более преимущественно, если маслопоглощение неорганического наполнителя составляет не менее 5 г/100 г наполнителя, предпочтительно не менее 10 г/100 г наполнителя и особенно предпочтительно не менее 15 г/100 г наполнителя. Еще более преимущественно, если маслопоглощение неорганического наполнителя составляет не более 100 г/100 г наполнителя, предпочтительно не более 70 г/100 г наполнителя и особенно предпочтительно не более 50 г/100 г наполнителя. Маслопоглощение можно определять в соответствии со стандартом DIN EN ISO 787-5:1980.

Например, если желательным является белое окрашивание пленки, то в качестве наполнителя можно преимущественно использовать диоксид титана. Можно применять диоксид титана в форме рутила или анатаза, где диоксид титана в форме рутила является особенно предпочтительным вследствие его низкой фотокаталитической активности. Такой материал может быть изготовлен с помощью хлоридного способа и является коммерчески доступным у различных поставщиков, таких как, например, KRONOS TITAN GmbH (Леверкузен, Германия).

Подходящие наполнители на основе диоксида титана могут предусматривать или не предусматривать модификации с нерастворимыми в воде оксидами алюминия, кремния, цинка или другими средствами; такие материалы-реагенты вводят конкретно для улучшения тех свойств, для которых применяют пигмент. Наполнители на основе диоксид титана теоретически не должны содержать разбавителей, таких как сульфат бария, глина, силикат магния, мел и т. д. Особенно предпочтительными являются наполнители на основе диоксида титана типов II, III и IV в соответствии с классификацией ASTM D476-15.

УФ-поглотители и УФ-стабилизаторы

УФ-поглотители и УФ-стабилизаторы являются общеизвестными и подробно описаны, например, в Hans Zweifel, Plastics Additives Handbook, Hanser Verlag, 5th Edition, 2001, стр. 141 и далее. Подразумевается, что светостабилизаторы включают УФ-поглотители, УФ-стабилизаторы и акцепторы свободных радикалов.

УФ-поглотители могут быть производными, в качестве примера, группы замещенных бензофенонов, сложных эфиров салициловой кислоты, сложных эфиров коричной кислоты, оксанилидов, бензоксазинонов, гидроксифенилбензотриазолов, триазинов или бензилиденмалоната. Наиболее известные представители УФ-стабилизаторов/акцепторов свободных радикалов представлены группой пространственно-затрудненных аминов (светостабилизаторы на основе пространственно-затрудненных аминов, HALS).

Преимущественно комбинация УФ-поглотителей и УФ-стабилизаторов, применяемых в полиалкил(мет)акрилатной пленке, состоит из следующих компонентов:

• компонент A: УФ-поглотитель бензотриазольного типа,

• компонент B: УФ-поглотитель триазинового типа,

• компонент C: УФ-стабилизатор (соединение HALS).

Отдельные компоненты можно применять в форме отдельного вещества или в смеси.

Примерами УФ-поглотителей бензотриазольного типа (компонент A), которые можно применять, являются 2-(2-гидрокси-5-метилфенил)бензотриазол, 2-[2-гидрокси-3,5-ди(α,α-диметилбензил)фенил]бензотриазол, 2-(2-гидрокси-3,5-ди-трет-бутилфенил)бензотриазол, 2-(2-гидрокси-3,5-бутил-5-метилфенил)-5-хлорбензотриазол, 2-(2-гидрокси-3,5-ди-трет-бутилфенил)-5-хлорбензотриазол, 2-(2-гидрокси-3,5-ди-трет-амилфенил)бензотриазол, 2-(2-гидрокси-5-трет-бутилфенил)бензотриазол, 2-(2-гидрокси-3-втор-бутил-5-трет-бутилфенил)бензотриазол и 2-(2-гидрокси-5-трет-октилфенил)бензотриазол, фенол, 2,2’-метиленбис[6-(2H-бензотриазол-2-ил)-4-(1,1,3,3-тетраметилбутил)].

Применяемые количества УФ-поглотителей бензотриазольного типа составляют от 0,1 вес. % до 5,0 вес. %, предпочтительно от 0,2 вес. % до 3,0 вес. % и крайне предпочтительно от 0,5 вес. % до 2,0 вес. % в пересчете на вес полиалкил(мет)акрилатной пленки. Также можно применять смеси различных УФ-поглотителей бензотриазольного типа.

УФ-поглотители триазинового типа (компонент B), такие как 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-гексилоксифенол, предпочтительно применяют в комбинации с компонентом A.

Подробная конфигурация линии, предпочтительно применяемой для получения поли(мет)акрилатных пленок, применяемых в соответствии с настоящим изобретением

Поли(мет)акрилатную пленку, применяемую в соответствии с настоящим изобретением, предпочтительно получают с помощью способа экструзии. В отличие от пленки, полученной с помощью способа нанесения покрытия из раствора, экструдированная поли(мет)акрилатная пленка по сути не содержит летучих органических соединений, таких как растворители, что является крайне преимущественным по причинам токсичности и экологии.

Вышеописанные компоненты полиалкил(мет)акрилатной пленки можно перемешивать до или даже во время стадии экструдирования.

Для экструдирования полиалкил(мет)акрилатной пленки можно применять линию, содержащую по меньшей мере следующие компоненты:

экструдер,

насос для расплава,

необязательная установка для фильтрации расплава,

необязательный статический смесительный элемент,

плоскощелевую головку для получения пленки,

машинный каландр или охлаждающий валок и

намоточное устройство.

Экструзия полимеров в пленки является общеизвестной и описана, например, в Kunststoffextrusionstechnik II, Hanser Verlag, 1986, стр. 125 и далее.

В способе по настоящему изобретению горячий расплав экструдируют из головки экструдера на зазор между двумя полирующими валками или на охлаждающий валок. Оптимальная температура расплава зависит, например, от состава смеси и может, таким образом, изменяться в широких пределах. Предпочтительные значения температуры формовочной массы из PMMA до точки входа в головку находятся в диапазоне от 150 до 300°C, более предпочтительно в диапазоне от 180°C до 270°C и особенно предпочтительно в диапазоне от 200°C до 260°C. Температура полирующих валков предпочтительно равняется 150°C или меньше, более предпочтительно составляет от 60°C до 140°C.

В одном варианте осуществления температура головки является более высокой, чем температура смеси перед входом в головку. Температуру головки предпочтительно устанавливают на 10°C, более предпочтительно на 20°C и наиболее предпочтительно на 30°C выше, чем температура смеси перед входом в головку. Следовательно, предпочтительные значения температуры головки находятся в диапазоне от 160°C до 330°C, более предпочтительно от 190°C до 300°C.

Машинный каландр может состоять из двух или трех полирующих валков. Полирующие валки являются общеизвестными в данной области техники, и их применяют для получения большего блеска. Тем не менее, валки, отличные от полирующих валков, например, матирующие валки, также можно применять в способе по настоящему изобретению. Зазор между первыми двумя полирующими валками образует лист, который становится пленкой посредством одновременного охлаждения.

Охлаждающие валки, применяемые в качестве альтернативы, также известны специалисту в данной области техники. В данном случае лист расплава можно осаждать на один охлаждающий валок, который перемещает его дальше. Охлаждающие валки предпочтительно расположены над машинными каландрами.

Особенно надлежащее качество поверхности поли(мет)акрилатной пленки можно обеспечить с помощью головки и валка с хромированными поверхностями, и особенно если данные хромированные поверхности характеризуются шероховатостью Ra (в соответствии с DIN 4768:1990) менее 0,10 мкм, предпочтительно менее 0,08 мкм.

Для обеспечения того, что поли(мет)акрилатная пленка по сути не содержит примесей, перед входом в головку для расплава необязательно можно размещать фильтр. На размер ячейки сита фильтра, как правило, влияют применяемые исходные материалы, и он может, таким образом, изменяться в широких пределах. Размеры ячеек сит, как правило, находятся в диапазоне от 300 мкм до 20 мкм. Фильтры с двумя или более ситами с различным размером ячейки сита можно также размещать перед точкой входа в головку. Данные фильтры являются коммерчески доступными. Для получения пленок высокого качества предпочтительно, более того, применять особенно чистые сырьевые материалы.

Необязательно, кроме того, статический смесительный элемент можно устанавливать выше по потоку относительно плоскощелевой головки для получения пленки. Данный смесительный элемент можно применять для смешивания компонентов, таких как пигменты, стабилизаторы или добавки, в полимерный расплав, или до 5 вес. % второго полимера, например, в форме расплава можно примешивать из второго экструдера в поли(мет)акрилат.

Давление, с которым расплавленная смесь вжимается в головку, можно регулировать, например, посредством скорости шнека. Давление обычно находится в диапазоне от 40 бар до 150 бар, причем это не ограничивает способ по настоящему изобретению. Следовательно, скорость, с которой пленки можно получать в соответствии с настоящим изобретением, как правило, составляет более 5 м/мин, более предпочтительно более 10 м/мин

Для обеспечения особенно равномерного перемещения расплава выше по потоку относительно плоскощелевой головки для получения пленки можно дополнительно устанавливать насос для расплава.

С целью дополнительно улучшить обращение с экструдированной полиалкил(мет)акрилатной пленкой по настоящему изобретению, преимущественно, если подкладочный слой 5 связывают с полиалкил(мет)акрилатной пленкой 6 со стадии i) ниже по потоку относительно экструдера при температуре ниже, чем температура стеклования полиалкил(мет)акрилата, в результате чего получают слоистый материал 4.

Полученный слоистый материал 4 обычно будет состоять из следующих двух слоев (см. Фиг. 2):

• слоя, образованного полиалкил(мет)акрилатной пленкой 6; и

• подкладочного слоя 5.

В одном варианте осуществления подкладочный слой является самоклеящимся. Такая самоклеящаяся подложка обычно содержит клеевой слой, который можно преимущественно применять для связывания подкладки с полиалкил(мет)акрилатными пленками 6, имеющими матовую поверхность.

В дополнительном варианте осуществления подкладочный слой содержит слой сополимера на основе полиэтилена вместо клеевого слоя. Такие подкладки преимущественно используют для полиалкил(мет)акрилатных пленок 6, имеющих глянцевую поверхность.

С целью обеспечения надлежащей механической стабильности и, в частности, высокой прочности на разрыв слоистого материала 4, преимущественно, если подкладочный слой предпочтительно характеризуется сопротивлением надрыву, измеренным в соответствии с ASTM D1004-13, составляющим от 50 Н до 500 Н. Материал подкладочного слоя конкретно не ограничен при условии, что подкладочный слой характеризуется достаточным сопротивлением разрыву, и может быть выбран из одного из следующего: полиэтилен, полипропилен, полиэтилентерефталат или их смеси, где двуосноориентированный полипропилен или двуосноориентированный полиэтилентерефталат являются особенно предпочтительными.

На последующих стадиях способа слоистый материал будет подвергаться стадии связывания клеевого слоя, необязательно разделительного слоя и слоя подложки с получением заготовки для этикеток. Такие стадии способа являются общеизвестными специалисту в данной области техники и объяснены подробно, например, в заявках на патент US 2004/0091657 A1 и US 2011/0132522 A1.

Как правило, клеевой слой по сути состоит из клея, склеивающего при надавливании (PSA). Слой подложки обычно содержит материал на основе бумажной или пластмассовой пленки и может быть покрыт разделительным слоем. Известны различные композиции разделительного покрытия, такие как описанные в US 6406787. Композиции на основе отличных от PSA клеящих веществ также можно применять, в частности для вариантов осуществления, где форма слоя подложки является пористой (например бумажной), при этом форма подложки расположена на не видимой поверхности этикетки.

PSA, подходящие для настоящего изобретения, предпочтительно выбраны из группы, состоящей из полимеров и сополимеров на основе алкилакрилатов; сополимеров алкилакрилатов с акриловой кислотой; терполимеров на основе алкилакрилатов, акриловой кислоты и виниллактатов; полимеров и сополимеров на основе алкилвиниловых простых эфиров; полиизоалкиленов; полиалкилдиенов; сополимеров алкилдиена и стирола; блок-сополимеров стирола, изопрена и стирола; полидиалкилсилоксанов; полиалкилфенилсилоксанов; природных каучуков; синтетических каучуков; хлорированных каучуков; креп-латекса; канифоли; кумароновых смол; алкидных полимеров и полиакрилатных сложных эфиров и их смесей. Примеры включают полиизобутилены, полибутадиены или сополимеры бутадиена и стирола и их смеси (такие полимеры и сополимеры предпочтительно не содержат реакционно-способных фрагментов, т.е. они не окисляются в присутствии воздуха); соединения на основе силикона, такие как полидиметилсилоксан и полиметилфенилсилоксан, объединенные с другими смолами и/или маслами.

Другие подходящие PSA также включают термопластичные смолы с повышенной клейкостью и термопластичные эластомеры с повышенной клейкостью, где вещество, придающее клейкость, предусматривает одно или более соединений, которые увеличивают клейкость композиции. Примером термопластичной смолы с повышенной клейкостью, пригодной в качестве сильнодействующего PSA, является комбинация сополимера винилацетата и этилена, известного под торговым названием VYNATHENE EY 902-30 (доступный от Quantum Chemicals, Цинциннати, Огайо), с по сути равными частями веществ, придающих клейкость, известных под торговыми названиями PICCOTEX LC (бесцветная как вода термопластичная смола, полученная путем сополимеризации мономеров винилтолуола и альфа-метилстирола, характеризующаяся температурой размягчения, измеренной по методу «кольцо и шар», составляющей от приблизительно 87°C до 95°C, доступная от Hercules Incorporated, Уилмингтон, Делавэр) и WINGTACK 10 (жидкая алифатическая C-5-углеводородная нефтяная смола, доступная от Goodyear Chemical), и органическим растворителем, таким как толуол. Примером термопластичного эластомера с повышенной клейкостью, пригодного в качестве сильнодействующего PSA, является комбинация блок-сополимера стирола, поли(этиленбутилена) и стирола, известного под торговым названием KRATON G1657 (доступный от Shell Chemicals), с одной или более низкомолекулярными углеводородными смолами, известными под торговым названием REGALREZ (от Hercules), и органическим растворителем, таким как толуол. Оба таких состава можно наносить в качестве покрытия с применением ножевого устройства для нанесения покрытий и либо высушивать на воздухе, либо высушивать на воздухе с последующим высушиванием в печи. Очевидно, настоящее изобретение не ограничено применением таких конкретных комбинаций термопластичных смол, термопластичных эластомеров и веществ, придающих клейкость.

Некоторые предпочтительные в настоящем изобретении PSA характеризуются продолжительным сроком хранения и сопротивлением к потере клейкости при атмосферных условиях, и они включают клеящие вещества на основе акрилового сополимера, раскрытые в патенте США № Re 24906. Одним примером такого акрилового сополимера является сополимер изооктилакрилата и акриловой кислоты 95,5:4,5 (измерено для каждого в частях по весу). Другим предпочтительным клеящим веществом является сополимер данных двух мономеров с весовым соотношением 90:10. Еще другими предпочтительными клеящими веществами являются терполимеры этилакрилата, бутилакрилата и акриловой кислоты; сополимеры изооктилакрилата и акриламида и терполимеры изооктилакрилата, винилацетата и акриловой кислоты.

Акриловые PSA можно наносить в качестве покрытия в составе композиции для нанесения покрытия, содержащей органический растворитель, такой как смесь растворителей гептан:изопропанол, и затем растворитель выпаривать, после чего остается покрытие клея, склеивающего при надавливании. Толщина данного слоя предпочтительно составляет от приблизительно 0,038 сантиметра (см) до приблизительно 0,11 см (5-15 мил), если подложка представляет собой светоотражающий материал.

PSA, пригодные для настоящего изобретения, также могут быть описаны как характеризующиеся «прочностью на отслаивание под углом 180°», находящейся в диапазоне от приблизительно 10 до приблизительно 1000 г/см, более предпочтительно по меньшей мере приблизительно 50 г/см. Для сильнодействующих PSA прочность на отслаивание под углом 180° обычно находится в диапазоне от приблизительно 200 г/см до приблизительно 600 г/см, что измерено с применением стандартной процедуры тестирования. В данной процедуре сила, необходимая для удаления (т. е. отслаивания) подложки, покрытой PSA, от тестируемой подложки, если подложку, покрытую PSA, отклеивают от тестируемой подложки, определяется как значение «прочности на отслаивание». Стандартную стеклянную пластину очищают с применением растворителя (такого как одно промывание диацетоновым спиртом с последующими тремя промываниями н-гептаном). Затем образец, имеющий покрытие с основой из PSA, с незначительным усилием наносят вдоль центра стандартной стеклянной пластины, стороной с PSA вниз. Затем образец один раз прокатывают с помощью ручного валика весом 2,04 кг. Затем стандартную стеклянную пластину прикрепляют к горизонтальной плите в стандартном устройстве для тестирования прочности на отслаивание, таком как известное под торговым названием «IMASS». Затем один конец образца присоединяют к крюку, который является частью устройства для тестирования прочности на отслаивание. Образец отклеивают от стандартной стеклянной пластины под углом 180° (т.е. один конец образца тянут в направлении другого угла) путем перемещения плиты горизонтально со скоростью 228,6 см/мин и регистрируют требуемую силу в г/см ширины образца, для различных значений времени выдержки.

Разделительный слой 8, который обычно представляет собой силоксановое покрытие, выполняет функцию уменьшения адгезии между клеевым слоем 7 и слоем 9 подложки. Как правило, разделительный слой 8 обеспечивает достижение кинетического коэффициента трения менее 0,35, предпочтительно менее 0,25, определенного в соответствии со стандартом ASTM D1894-14.

Наконец, заготовка для этикеток будет подвергаться нанесению надсечки с образованием множества отдельных самоклеящихся этикеток для предотвращения фальсификации, связанных со слоем 9 подложки. Нанесение надсечки может быть выполнено путем механического разрезания штамповкой, описанного в US 2011/0132522 A1, или с применением лазера. На последующей стадии остаточную матрицу, окружающую отдельные самоклеящиеся этикетки для предотвращения фальсификации, будут отклеивать от слоя подложки без какого-либо риска разрывания.

Для сведения к минимуму образования отходов расстояние между отдельными этикетками (т.е. ширину полос в лишней матрице) сохраняют в диапазоне от 1,0 мм до 10,0 мм, более предпочтительно от 2,0 мм до 8,0 мм, еще более предпочтительно от 3,0 мм до 5,0 мм. Как объяснено выше, нежелательное разрывание остаточной матрицы не происходит. Как правило, усилие разделения во время данной операции составляет менее 30 г/дюйм, предпочтительно менее 20 г/дюйм, еще более предпочтительно от 1 г/дюйм до 10 г/дюйм, как измерено с применением теста на T-образное отслаивание с помощью ленты 7475 от TESA.

Этикетки для предотвращения фальсификации

Этикетка 2 для предотвращения фальсификации по настоящему изобретению содержит по меньшей мере следующие слои в указанном порядке (см. фиг. 3):

a) слой 6, состоящий из экструдированной полиалкил(мет)акрилатной пленки, описанной выше;

b) клеевой слой 7;

c) разделительный слой 8 и

d) слой 9 подложки.

Как правило, этикетка для предотвращения фальсификации по настоящему изобретению характеризуется толщиной от 50 мкм до 300 мкм, более предпочтительно от 100 мкм до 200 мкм.

В обычном варианте осуществления

• слой 6 PMMA может характеризоваться толщиной от 20 мкм до 100 мкм, более предпочтительно от 30 мкм до 75 мкм, еще более предпочтительно от 40 мкм до 60 мкм;

• клеевой слой 7 может характеризоваться толщиной от 10 мкм до 40 мкм, более предпочтительно от 20 мкм до 30 мкм;

• разделительный слой 8 может характеризоваться толщиной от 0,01 мкм до 1,5 мкм, предпочтительно от 0,5 мкм до 1,2 мкм, более предпочтительно от 0,6 мкм до 0,8 мкм; и

• слой подложки 9 может характеризоваться толщиной от 20 мкм до 70 мкм, предпочтительно от 30 мкм до 50 мкм.

В принципе, размер этикеток для предотвращения фальсификации можно свободно выбирать, и он ограничен только размерами экструзионной головки и/или машинного каландра, применяемых для их получения. Это означает, что форматы можно выбрать по сути свободно.

Обрезку и нанесение надсечки поли(мет)акрилатной пленки предпочтительно выполняют путем разрезания штамповкой, разрезания, лазерного разрезания или разрезания лазерной штамповкой. Особенное предпочтение отдают лазерному разрезанию или разрезанию лазерной штамповкой.

При желании, но не обязательно, поли(мет)акрилатные пленки, полученные в соответствии с настоящим изобретением, дополнительно могут быть обеспечены кромками, разрезами, щелями, или перфорацией, или засечками с целью дополнительно способствовать разрушению этикеток при попытке их несанкционированного удаления. Однако такие дополнительные меры не являются обязательными.

Этикетки для предотвращения фальсификации являются очень подходящими для получения чип-карт, документов, этикеток для предотвращения фальсификации, других этикеток или ценников. Один иллюстративный пример применения представляет собой, например, стикеры оплаты, которые прикрепляют снаружи ветрового стекла транспортного средства. В качестве дополнительного примера, этикетка для предотвращения фальсификации по настоящему изобретению, содержащая фотографию индивидуума, может использоваться в документах, таких как удостоверения личности или паспорта. Этикетка, содержащая фотографию, будет разрушаться при несанкционированной попытке отклеить ее от паспорта с целью ее переноса на другой паспорт.

Примеры

Пример 1 (сравнительный)

Полиалкил(мет)акрилатную пленку, характеризующуюся общей толщиной 50 мкм, получали с применением составленной смеси со следующим составом:

a) 20,0 вес. % материала, содержащего 47 вес. % акриловой добавки, модифицирующей ударную прочность, типа ядро-оболочка-оболочка на основе бутилакрилата,

b) 58,94 вес. % PLEXIGLAS® 7N, доступного от Evonik Performance Materials GmbH, и

c) 21,06 вес. % диоксида титана, доступного от KRONOS TITAN GmbH.

Экструзию проводили при скорости экструзии 7,3 м/мин с применением одношнекового экструдера с диаметром шнека 35 мм и одношнекового соэкструдера с диаметром шнека 25 мм MX 10 от Dr. Collin GmbH (Эберсберг, Германия) при следующих условиях.

Температура шнека в экструдере: от 240°C до 270°C

Температура головки: от 240°C до 260°C

Температура расплава в головке: от 240°C до 260°C

Температура валков: от 50°C до 120°C

Экструдированная полиалкил(мет)акрилатная пленка характеризовалась удлинением при разрыве менее 5%.

Затем экструдированную полиалкил(мет)акрилатную пленку применяли для получения самоклеящихся этикеток для предотвращения фальсификации с применением машины для изготовления этикеток MPS EF Flexo от MPS Systems B.V. (Арнем, Нидерланды).

После стадии нанесения надсечки на заготовку для этикеток попытка удалить остаточную матрицу со слоя подложки была неудачной. Остаточная матрица разрывалась. Расстояние между отдельными этикетками составляло от 3 мм до 5 мм.

Количество добавки, модифицирующей ударную прочность, в полиалкил(мет)акрилатной пленке составляло приблизительно 9,4 вес. %, т.е. менее чем 1/2 от количества диоксида титана. Пример демонстрирует, что такое низкое количество добавки, модифицирующей ударную прочность, имеет отрицательный эффект в отношении свойств остаточной матрицы во время стадии удаления остаточной матрицы.

Следовательно, попытка получить множество отдельных самоклеящихся этикеток для предотвращения фальсификации была неудачной.

Пример 2 (в соответствии с настоящим изобретением)

Полиалкил(мет)акрилатную пленку, характеризующуюся общей толщиной 50 мкм, получали с применением составленной смеси со следующим составом:

a) 30,0 вес. % материала, содержащего 47 вес. % акриловой добавки, модифицирующей ударную прочность, типа ядро-оболочка-оболочка на основе бутилакрилата,

b) 48,67 вес. % PLEXIGLAS® 7N, доступного от Evonik Performance Materials GmbH, и

c) 21,33 вес. % диоксида титана, доступного от KRONOS TITAN GmbH.

Экструзию проводили при тех же условиях, что и в примере 1.

Экструдированная полиалкил(мет)акрилатная пленка характеризовалась удлинением при разрыве от 4 до 6%.

Затем экструдированную полиалкил(мет)акрилатную пленку применяли для получения самоклеящихся этикеток для предотвращения фальсификации с применением машины для изготовления этикеток MPS EF Flexo от MPS Systems B.V. (Арнем, Нидерланды).

В отличие от экструдированной полиалкил(мет)акрилатной пленки из примера 1, экструдированную полиалкил(мет)акрилатную пленку из примера 2 можно после этого успешно применять для изготовления самоклеящихся этикеток для предотвращения фальсификации. Нежелательного разрывания остаточной матрицы не происходило.

Тесты в отношении сопротивления разрыву проводили с применением системы для проведения тестов Zwick Roell Z005, доступной от Zwick GmbH & Co.KG (Ульм, Германия) с 4 идентичными образцами, где проводили 5 тестов для каждого образца.

Сопротивление надрыву, измеренное с применением образцов, характеризующихся шириной от 10 мм до 20 мм, в соответствии со стандартом ASTM D1004-13 в направлении экструзии пленок, составляло от 5,8 Н до 7,0 Н.

Сопротивление распространению разрыва, измеренное с применением образцов шириной 25 мм в соответствии со стандартом ASTM D1938-14 в направлении экструзии пленок, составляло 0,03 Н.

Количество добавки, модифицирующей ударную прочность, в полиалкил(мет)акрилатной пленке составляло приблизительно 14,1 вес. %, т.е. было в соответствии с настоящим изобретением.

Изобретение относится к области полимерных материалов, защищенных от подделки, и касается хрупких акриловых пленок, выполненных из ударопрочного полиалкил(мет)акрилата, и этикеток для предотвращения фальсификации, содержащих их. Пленки преимущественно получают путем экструзии и, в зависимости от требуемой цели, могут быть разработаны как полупрозрачные или полностью непрозрачные, например белые. Акриловые пленки и этикетки для предотвращения фальсификации, содержащие их, не содержат заданных точек разрыва, таких как щели, перфорация. Изобретение обеспечивает получение хрупкой пленки для изготовления этикеток для предотвращения фальсификации, которые характеризуются низкой прочностью на надрыв, низким сопротивлением распространению разрыва и короткой линией разрыва для облегчения полного разрывания пленки при попытке несанкционированного удаления, но, тем не менее, может быть получена и обработана без разрывов. 5 н. и 9 з.п. ф-лы, 2 пр., 3 ил.

1. Этикетка для предотвращения фальсификации, содержащая полиалкил(мет)акрилатную пленку, где полиалкил(мет)акрилатная пленка содержит

от 30,0 вес.% до 92,5 вес.% полиалкил(мет)акрилата;

от 2,5 вес.% до 40,0 вес.% одной или нескольких добавок, модифицирующих ударную прочность;

от 5,0 вес.% до 40,0 вес.% одного или нескольких неорганических наполнителей;

от 0,0 вес.% до 5,0 вес.% одного или нескольких УФ-поглотителей и

от 0,0 вес.% до 5,0 вес.% одного или нескольких УФ-стабилизаторов в пересчете на вес полиалкил(мет)акрилатной пленки,

где суммарное содержание полиалкил(мет)акрилата и добавки, модифицирующей ударную прочность, составляет от 60,0 вес.% до 95,0 вес.% в пересчете на вес полиалкил(мет)акрилатной пленки; и при этом содержание в вес.% одной или нескольких добавок, модифицирующих ударную прочность, nim, в полиалкил(мет)акрилатной пленке описано следующей зависимостью:

0,5 × nf ≤ nim ≤ nf,

причем nf представляет собой содержание в вес.% одного или нескольких неорганических наполнителей в полиалкил(мет)акрилатной пленке.

2. Этикетка для предотвращения фальсификации по п. 1, где полиалкил(мет)акрилат характеризуется средней молярной массой Mw от 50000 г/моль до 300000 г/моль и является получаемым путем полимеризации композиции, полимеризуемые составляющие которой включают, в пересчете на вес полимеризуемой композиции:

(a) от 50,0 вес.% до 99,9 вес.% метилметакрилата,

(b) от 0,1 вес.% до 50,0 вес. % сложного эфира акриловой кислоты и C1-C4-спирта,

(c) от 0,0 вес.% до 10,0 вес.% по меньшей мере одного дополнительного мономера, способного к сополимеризации с мономерами (a) и (b).

3. Этикетка для предотвращения фальсификации по п. 1 или 2, где полиалкил(мет)акрилатная пленка характеризуется толщиной от 15 мкм до 120 мкм и удлинением при разрыве, измеренным в соответствии с ASTM D1004-13, составляющим от 0,5% до 15%, и сопротивлением надрыву, измеренным в соответствии с ASTM D1004-13, составляющим от 0,1 Н до 30,0 Н.

4. Этикетка для предотвращения фальсификации по любому из пп. 1-3, где полиалкил(мет)акрилатная пленка характеризуется сопротивлением распространению разрыва, измеренным в соответствии с ASTM D1938-14, составляющим от 0,01 Н до 1,00 Н.