Область техники, к которой относится и изобретение

Настоящее изобретение относится к пленке из термопластичной смолы, используемой во вплавляемой этикетке, и к пластмассовой емкости с этикеткой, в которой она используется. Более точно, настоящее изобретение относится к пленке из термопластичной смолы, на лицевой поверхности которой соответствующим способом напечатана информация, такая как знаки, символы и изображения, и которая может с высокой прочностью сцепляться с формовочной смолой, используемой при вплавлении этикеток, с одновременным подавлением образования вздутий.

Уровень техники

С целью транспортировки, демонстрации, покупки, хранения и применения различных жидкостей (например, пищевых масел, жидких приправ, напитков, спиртных напитков, моющих средств для кухни, моющих средств для одежды, шампуней, средств по уходу за волосами, жидкого мыла, медицинского спирта, автомобильных масел, моющих средств для автомобилей, сельскохозяйственных химикатов, инсектицидов и гербицидов) используются пластмассовые емкости различных размеров и форм.

Они обычно изготавливаются путем выдувного формования и т.п. в виде однослойных или многослойных пластмассовых емкостей из смолы, такой как полиэтилен, полипропилен, сложный полиэфир или полиамид.

Кроме того, эти пластмассовые емкости имеют этикетки с указанием фирменного наименования и других сведений для обозначения их содержимого. Во многих случаях такую этикетку наносят на пластмассовую емкость после ее формования с использованием слоя склеивающего при надавливании клея на бумажном материале или с использованием термоусадочной пленки, но этикетка может наноситься на емкость одновременно с ее формованием.

Способ, в котором этикетку помещают в пресс-форму и наносят на пластмассовую емкость одновременно с ее формованием в пресс-форме, обычно именуется технологией вплавления этикеток. Поскольку технология вплавления этикеток не требует приклеивания этикеток после формования емкостей или складирования формованных емкостей в процессе изготовления, она выгодна тем, что позволяет снижать трудовые затраты, сокращать пространство, требуемое для складирования емкостей в процессе изготовления, осуществлять немедленную отгрузку. В качестве этикетки (вплавляемой этикетки) для вплавления обычно используется пленка из термопластичной смолы со слоистой структурой, у которой на несущий слой, содержащий термопластичную смолу в качестве основного компонента, нанесен термоадгезионный термосвариваемый слой. Поверхность этой пленки из термопластичной смолы на стороне, противоположной несущему слою термосвариваемого слоя (тыльная поверхность), используется в качестве термосвариваемой поверхности, которая термическим способом сцепляется с пластмассовой емкостью, а поверхность на стороне, противоположной термосвариваемому слою несущего слоя (лицевая поверхность), используется в качестве поверхности для печати, на которую методом печати наносят символы и изображения.

Если воздуху, захваченному до формования между смолой и вплавляемой этикеткой, трудно улетучиваться, он может оставаться между этикеткой и пластмассовой емкостью после формования и тем самым снижать прочность сцепления этикетки и/или нарушать ее внешний вид, что известно как вздутие.

Соответственно, путем формирования углублений и выпуклостей на поверхности вплавляемой этикетки со стороны, с которой сцепляется пластмассовая емкость (термосвариваемой поверхности), создают траектории движения воздушного потока.

Например, в патентном документе 1 описано не вызывающее вздутия придание рельефа за счет высокой прочности сцепления этикетки, созданное в результате сравнения и изучения схем придания рельефа при прямой и обратной гравировке, а также формы точек и числа линий при придании рельефа.

Кроме того, в патентном документе 2 описана структура с рядами выпуклостей, которые образуют определенную схему, полученная способом, включающим придание рельефа на стадии формирования слоистой структуры термосвариваемого слоя, в результате сравнения параметров общеизвестных схем придания рельефа.

Список ссылок

Патентная литература

Патентный документ 1: JP-A-03-260689

Патентный документ 2: JP-A-2012-155153

Краткое изложение сущности изобретения

Техническая задача

Тем не менее, рельеф, который придан термосвариваемой поверхности традиционной вплавляемой этикетки, может оказываться на запечатанной поверхности, когда печатание осуществляется на лицевой поверхности. Было обнаружено, что причиной этого является образование углублений (перенос углублений и выпуклостей) на лицевой поверхности вследствие интенсивного прижатия рельефа термосвариваемой поверхности пленки из термопластичной смолы к лицевой поверхности соседней пленки из термопластичной смолы при штабелировании пленок из термопластичной смолы в качестве исходного материала этикеток в процессе изготовления вплавляемых этикеток.

Чтобы решить эти традиционные технические задачи, авторы настоящего изобретения провели исследования с целью создания пленки из термопластичной смолы с множеством углублений и выпуклостей, которые способны образовывать траектории движения воздушного потока на термосвариваемой поверхности, затрудняющие перенос углублений и выпуклостей на лицевую поверхность термосвариваемой поверхности при штабелировании пленки из термопластичной смолы. Было проведено дальнейшее исследование с использованием такой пленки из термопластичной смолы с целью создания вплавляемой этикетки с возможностью соответствующей печати на лицевой поверхности информации, такой как изображения и символы, и высокопрочного сцепления с формовочной смолой, используемой при вплавлении этикеток, с одновременным подавлением образования вздутий, а также пластмассовой емкости с вплавленной в нее этикеткой.

Решение задачи

В результате кропотливого исследования, проведенного авторами настоящего изобретения, было обнаружено, что для подавления переноса углублений и выпуклостей термосвариваемой поверхности на лицевую поверхность при складировании пленки из термопластичной смолы, когда на термосвариваемой поверхности пленки из термопластичной смолы имеется множество углублений и выпуклостей, которые могут образовывать траектории движения воздушного потока, важно регулировать площадь контакта между термосвариваемой поверхностью и лицевой поверхностью при складировании пленки из термопластичной смолы. При ограничении глубины сердцевины профиля Rk термосвариваемой поверхности и соотношения Rzjis/Rk высоты неровностей профиля по десяти точкам Rzjis и глубины сердцевины профиля Rk в конкретных пределах достигаются свойства поверхности, которые обеспечивают как эффект выпуска воздуха за счет углублений и выпуклостей, так и подавление переноса углублений и выпуклостей на термосвариваемую поверхность. В результате получают пленку из термопластичной смолы с отличной пригодностью для печатания, прочностью сцепления и внешним видом после сцепления.

Соответственно, настоящее изобретение заключается в следующем.

1. Пленка из термопластичной смолы, содержащая, по меньшей мере, несущий слой, содержащий термопластичную смолу, и термосвариваемый слой, содержащий термопластичную смолу; при этом термосвариваемый слой, содержащий термопластичную смолу, имеет меньшую температуру плавления, чем термопластичная смола несущего слоя; глубина сердцевины профиля Rk поверхности термосвариваемого слоя, измеренная согласно ISO 13565-2:1996, составляет от 1,2 до 9,0 мкм; а соотношение Rzjis/Rk высоты неровностей профиля по десяти точкам Rzjis и глубины сердцевины профиля Rk поверхности термосвариваемого слоя, измеренное согласно Приложению 1 к Японскому стандарту JIS В0601:2013, составляет от 2,0 до 9,0.

2. Пленка из термопластичной смолы по п. 1, в которой доля Mr1 материала основы поверхности термосвариваемого слоя, измеренная согласно стандарту ISO 13565-2:1996, составляет от 3,7 до 15,0%.

3. Пленка из термопластичной смолы по п. 1, в которой гладкость по Окену поверхности термосвариваемого слоя, измеренная согласно Японскому стандарту JIS Р8155:2010, составляет от 1000 до 10000 секунд.

4. Пленка из термопластичной смолы по любому из п.п. 1-3, дополнительно содержащая промежуточный слой между несущим слоем и термосвариваемым слоем, содержащий от 40 до 85% по весу термопластичной смолы и от 15 до 60% по весу неорганического тонкоизмельченного порошка; при этом термопластичная смола, содержащаяся в промежуточном слое, имеет температуру плавления, равную или меньшую, чем температура плавления термопластичной смолы, содержащейся в несущем слое.

5. Пленка из термопластичной смолы по любому из п.п. 1-4, в которой термосвариваемый слой содержит от 15 до 50% по весу тонкоизмельченного наполнителя.

6. Пленка из термопластичной смолы по п. 5, в которой термосвариваемый слой содержит тонкоизмельченный наполнитель с соотношением сторон от 1 до 1,5, и тонкоизмельченный наполнитель с соотношением сторон от более 1,5 до 10 или менее.

7. Пленка из термопластичной смолы по любому из п.п. 1-6, в которой термосвариваемый слой содержит термопластичную смолу двух или более типов; при этом компонент (А), имеющий наибольшее процентное содержание, и компонент (В), имеющий следующее после компонента (А) наибольшее процентное содержание по весу этих термопластичных смол в пересчете на общий вес термопластичных смол, несовместимы друг с другом, а соотношение содержания компонента (А) и содержания компонента (В) (содержание компонента (А)/содержание компонента (В)) составляет от 80/20 до 20/80.

8. Пленка из термопластичной смолы по п. 7, в которой компонент (В) имеет более высокую температуру плавления, чем температура плавления компонента (А), а разность между температурой плавления компонента (В) и температурой плавления компонента (А) составляет от 20°С до 110°С.

9. Способ изготовления пленки из термопластичной смолы по п. 4, включающий: стадию формирования пленки из композиции несущего слоя из смолы,

содержащего термопластичную смолу и неорганический тонкоизмельченный порошок;

стадию формирования на пленке первого слоя из смолы, содержащего термопластичную смолу и неорганический тонкоизмельченный порошок;

стадию формирования на первом слое из смолы второго слоя из смолы, содержащего термопластичную смолу; и

стадию растяжения слоистого материала, содержащего пленку, первый слой из смолы и второй слой из смолы, по меньшей мере, в направлении по одной оси;

при этом в качестве термопластичной смолы, содержащейся в первом слое из смолы, используют термопластичную смолу с температурой плавления равной или меньшей, чем температура плавления термопластичной смолы, содержащейся в композиции несущего слоя на основе смолы; и

в качестве термопластичной смолы, содержащейся во втором слое из смолы, используют термопластичную смолу с температурой плавления ниже, чем температура плавления термопластичной смолы, содержащейся в композиции несущего слоя на основе смолы.

10. Способ изготовления пленки из термопластичной смолы по п. 9, в котором в качестве термопластичной смолы, содержащейся в первом слое из смолы, используют термопластичную смолу с более высокой температурой плавления, чем температура плавления термопластичной смолы, содержащейся во втором слое из смолы, и

на стадии растяжения слоистого материала растягивают слоистый материал при температуре выше, чем температура плавления термопластичной смолы, содержащейся во втором слое из смолы, и ниже, чем температура плавления термопластичной смолы, содержащейся в первом слое из смолы.

11. Способ изготовления пленки из термопластичной смолы по любому из п.п. 1-4, включающий:

стадию формирования пленки из композиции несущего слоя из смолы, содержащего термопластичную смолу и неорганический тонкоизмельченный порошок;

стадию растяжения с целью получения растянутой пленки путем ее растяжения, по меньшей мере, в направлении по одной оси;

стадию формирования на растянутой пленке слоя из смолы, содержащего термопластичную смолу; и

стадию придания рельефа путем рельефной обработки поверхности слоя из смолы;

при этом в качестве термопластичной смолы, содержащейся в слое из смолы, используют термопластичную смолу с температурой плавления ниже, чем температура плавления термопластичной смолы, содержащейся в композиции несущего слоя на основе смолы.

12. Способ изготовления пленки из термопластичной смолы по п. 8, включающий: стадию формирования пленки из композиции несущего слоя из смолы, содержащего термопластичную смолу;

стадию формирования на пленке слоя из смолы, содержащего термопластичную смолу; и

стадию растяжения слоистого материала, содержащего пленку и слой из смолы, по меньшей мере, в направлении по одной оси;

при этом в качестве термопластичной смолы, содержащейся в слое из смолы, используют смесь термопластичных смол, содержащую компонент (А) и компонент (В), удовлетворяющую следующим условиям (а)-(в); и

на стадии растяжения растягивают слоистый материал при температуре выше, чем температура плавления компонента (А), и ниже, чем температура плавления компонента (В): (а) компонентом (А) является компонент с наибольшим процентным содержанием, а компонентом (В) является компонент со следующим после компонента (А) наибольшим процентным содержанием по весу термопластичных смол, содержащихся в слое из смолы, в пересчете на общее содержание сухого вещества в слое из смолы, при этом соотношение содержания компонента (А) и содержания компонента (В) (содержание компонента (А)/содержание компонента (В)) составляет от 80/20 до 20/80.

(б) компонент (А) имеет более низкую температуру плавления, чем температура плавления термопластичной смолы, содержащейся в композиции несущего слоя на основе смолы, при этом компонент (А) и компонент (В) несовместимы друг с другом; и

(в) компонент (В) имеет более высокую температуру плавления, чем температура плавления компонента (А), при этом разность между температурой плавления компонента (В) и температурой плавления компонента (А) составляет от 20°С до 110°С.

13. Вплавляемая этикетка, содержащая пленку из термопластичной смолы по любому из п.п. 1-8.

14. Вплавляемая этикетка по п. 13, в которой на поверхности с противоположной стороны по отношению к поверхности термосвариваемого слоя пленки из термопластичной смолы напечатана информация.

15. Пластмассовая емкость с этикеткой, содержащая вплавляемую этикетку по п.п. 13 или 14, и пластмассовую емкость, с которой сцеплена вплавляемая этикетка.

16. Способ изготовления пластмассовой емкости с этикеткой, включающий стадию сцепления вплавляемой этикетки по п.п. 13 или 14 с пластмассовой емкостью одновременно с выдувным формованием пластмассовой емкости.

Выгодные эффекты изобретения

В соответствии с настоящим изобретением может быть получена пленка из термопластичной смолы с множеством углублений и выпуклостей, которые могут образовывать траектории движения воздушного потока на термосвариваемой поверхности и тем самым затрудняют перенос углублений и выпуклостей термосвариваемой поверхности на лицевую поверхность при складировании пленки из термопластичной смолы. Поскольку вплавляемая этикетка, получаемая путем резки этой пленки из термопластичной смолы, подавляет перенос углублений и выпуклостей на лицевую поверхность, на лицевой поверхности может соответствующим образом печататься информация, такая как символы и изображения. Кроме того, поскольку вплавляемая этикетка имеет множество углублений и выпуклостей, которые могут образовывать траектории движения воздушного потока на термосвариваемой поверхности, может обеспечиваться высокопрочное сцепление с формовочной смолой, используемой при вплавлении этикеток, с одновременным подавлением образования вздутий. Соответственно, снижается вероятность отслаивания вплавляемой этикетки от пластмассовой емкости, с которой она сцеплена, и может достигаться отличный внешний вид этикетки.

Краткое описание чертежей

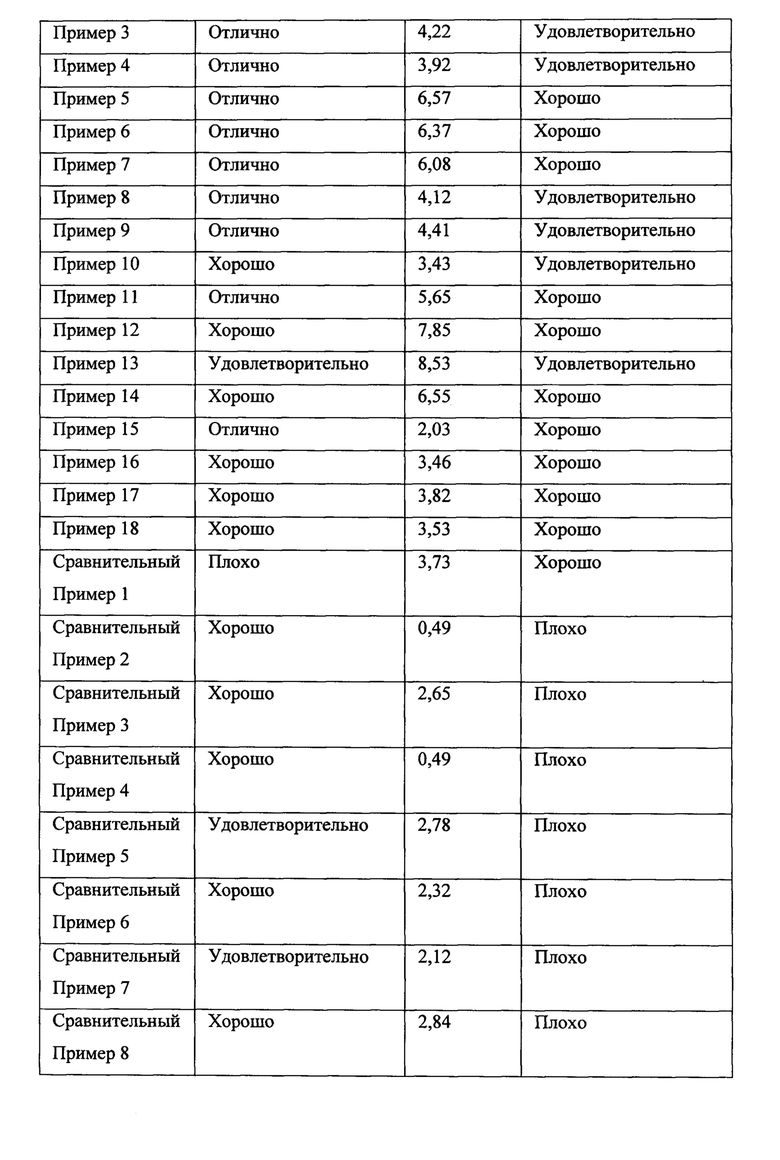

На фиг. 1а и lb проиллюстрированы примеры сглаженного профиля шероховатости и относительной опорной кривой профиля для определения глубины сердцевины профиля Rk высоты неровностей профиля по десяти точкам Rzjis.

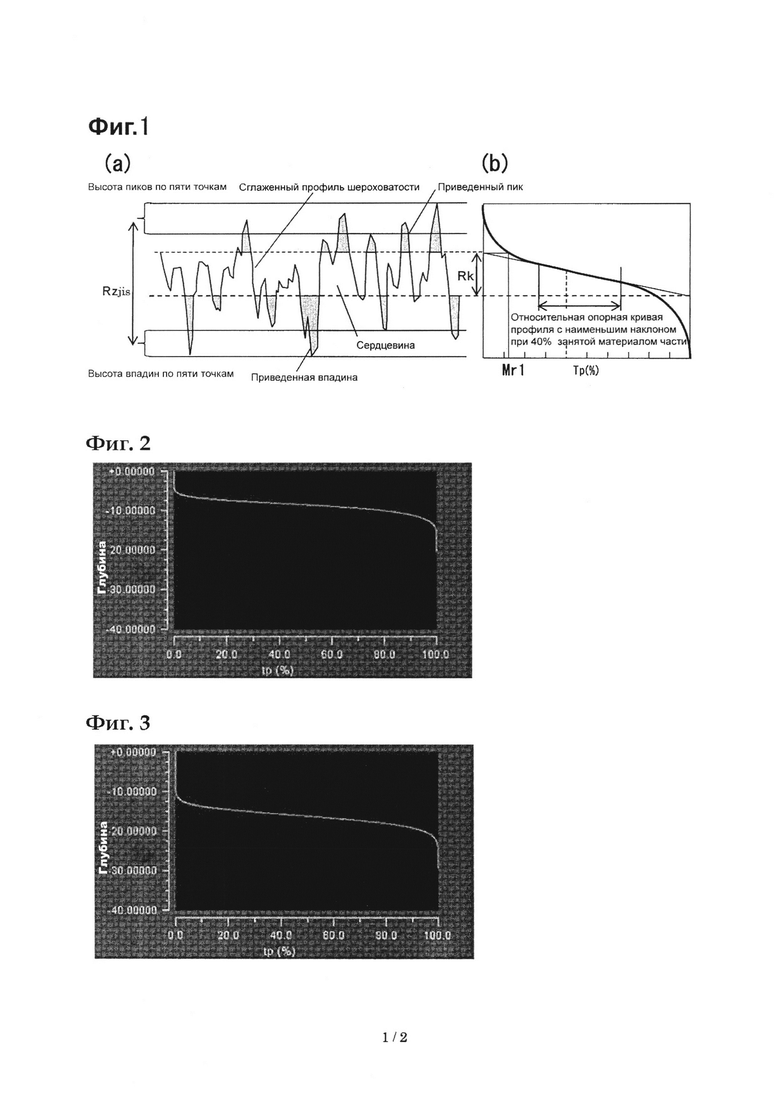

На фиг. 2 проиллюстрирована относительная опорная кривая профиля согласно Примеру 1 настоящего изобретения.

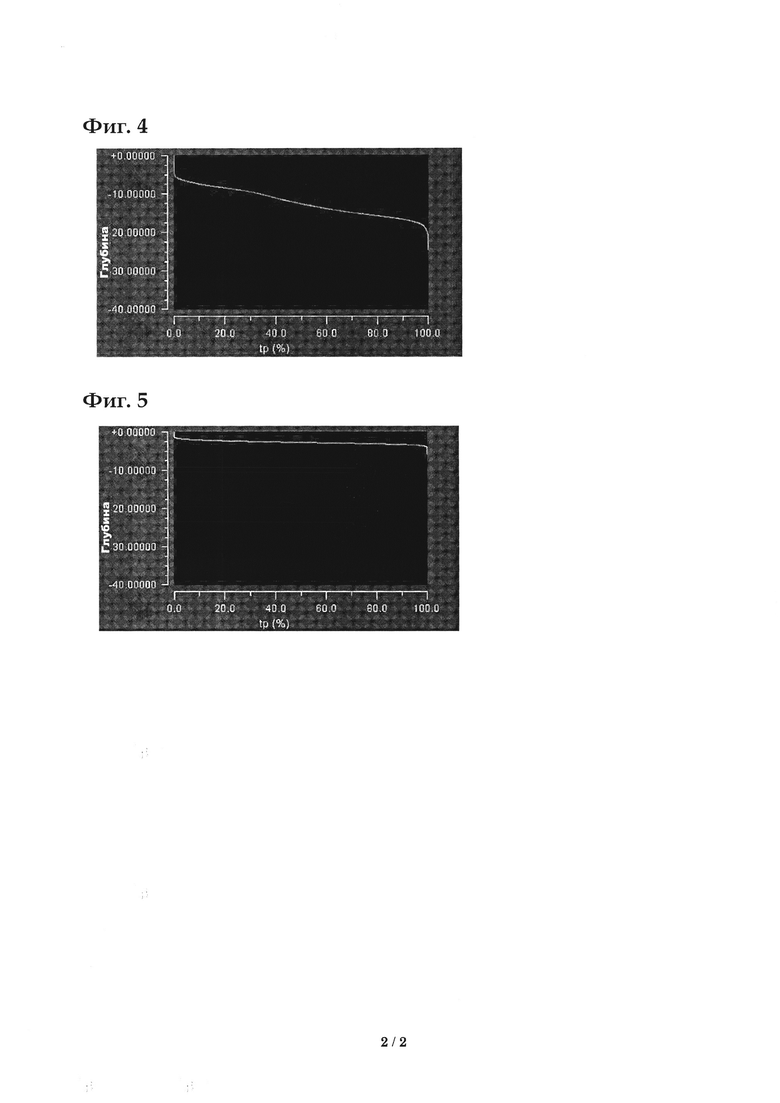

На фиг. 3 проиллюстрирована другая относительная опорная кривая профиля согласно Примеру 5 настоящего изобретения.

На фиг. 4 проиллюстрирована относительная опорная кривая профиля согласно Сравнительному примеру 1 настоящего изобретения.

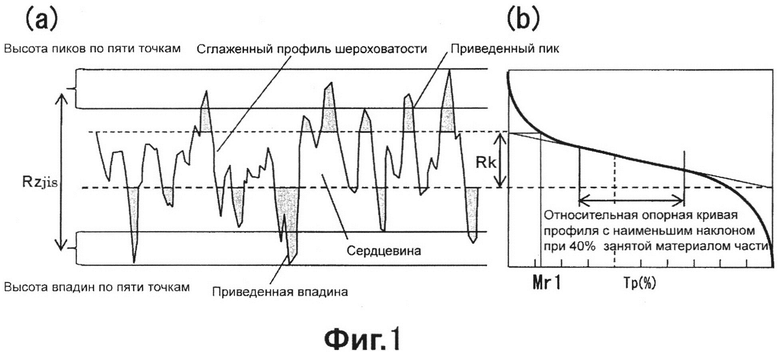

На фиг. 5 проиллюстрирована другая относительная опорная кривая профиля согласно Сравнительному примеру 2 настоящего изобретения.

Описание вариантов осуществления

Настоящее изобретение описано далее с использованием вариантов его осуществления, которые, однако, не ограничивают объем настоящего изобретения. Кроме того, все сочетания характеристик, описанных в вариантах осуществления, необязательно существенны для настоящего изобретения. Приведенные в описании области числовых значений, выраженные с использованием "до", соответствуют областям, в которые включены числовые значения, указанные перед и после "до" в качестве нижних и верхних предельных значений, соответственно. Кроме того, термин "основной компонент" в описании относится к случаю, когда целевое вещество содержит основной компонент в количестве, являющемся наибольшим по весу.

Пленка из термопластичной смолы

Пленка из термопластичной смолы согласно настоящему изобретению содержит, по меньшей мере, несущий слой, содержащий термопластичную смолу, и термосвариваемый слой, содержащий термопластичную смолу. Следует отметить, что термосвариваемый слой содержит термопластичную смолу с температурой плавления ниже, чем температура плавления термопластичной смолы несущего слоя.

Далее в описании поверхность пленки из термопластичной смолы с противоположной стороны по отношению к термосвариваемому слою несущего слоя может именоваться "лицевой поверхностью" или "запечатываемой (запечатанной) поверхностью", а поверхность с противоположной стороны по отношению к несущему слою термосвариваемого слоя может именоваться "тыльной поверхностью", "поверхностью термосвариваемого слоя" или "термосвариваемой поверхностью".

Кроме того, термин "температура плавления" термопластичных смол, содержащихся в несущем слое, термосвариваемом слое и описанном далее промежуточном слое, означает в настоящем изобретении максимальную температуру плавления, измеренную методом дифференциальной сканирующей калориметрии (DSC) согласно Японскому стандарту JIS К7121:1987 "Testing Methods for Transition Temperatures of Plastics".

Глубина сердцевины профиля Rk поверхности термосвариваемого слоя составляет в настоящем изобретении от 1,2 до 9,0 мкм, а соотношение Rzjis/Rk высоты неровностей профиля по десяти точкам Rzjis и глубины сердцевины профиля Rk поверхности термосвариваемого слоя составляет от 2,0 до 9,0.

У пленки из термопластичной смолы с величиной Rk и соотношением Rzjis/Rk поверхности термосвариваемого слоя в описанных выше пределах углубления и выпуклости поверхности термосвариваемого слоя в процессе вплавления этикеток образуют траектории движения воздушного потока, и воздух эффективно выпускается из пространства между поверхностью термосвариваемого слоя и формовочной смолой. За счет этого пленка из термопластичной смолы и формовочная смола могут сцепляться с высокой прочностью с одновременным подавлением образования вздутий. Кроме того, при складировании пленки из термопластичной смолы подавляется перенос углублений и выпуклостей поверхности термосвариваемого слоя на лицевую поверхность, и менее вероятно появление углублений и выпуклостей на изображении, отпечатанном на лицевой поверхности. За счет этого на пленку из термопластичной смолы может соответствующим образом помещаться печатная информация.

Rk, соотношение Rzjis/Rk и другие параметры поверхностных свойств, установленные в настоящем изобретении, подробно описаны далее.

Поверхностные свойства термосвариваемого слоя пленки из термопластичной смолы

Глубина сердцевины профиля Rk

Термин "глубина сердцевины профиля Rk" в настоящем изобретении означает глубину сердцевины профиля между приведенной высотой пика и приведенной глубиной впадины профиля шероховатости согласно стандарту ISO 13565-2:1996 и Японскому стандарту JIS В0671-2:2002 "Geometrical Product Specifications (GPS) -Geometric features - Part 2: Extracted median line of a cylinder and a cone, extracted median surface, local size of an extracted feature".

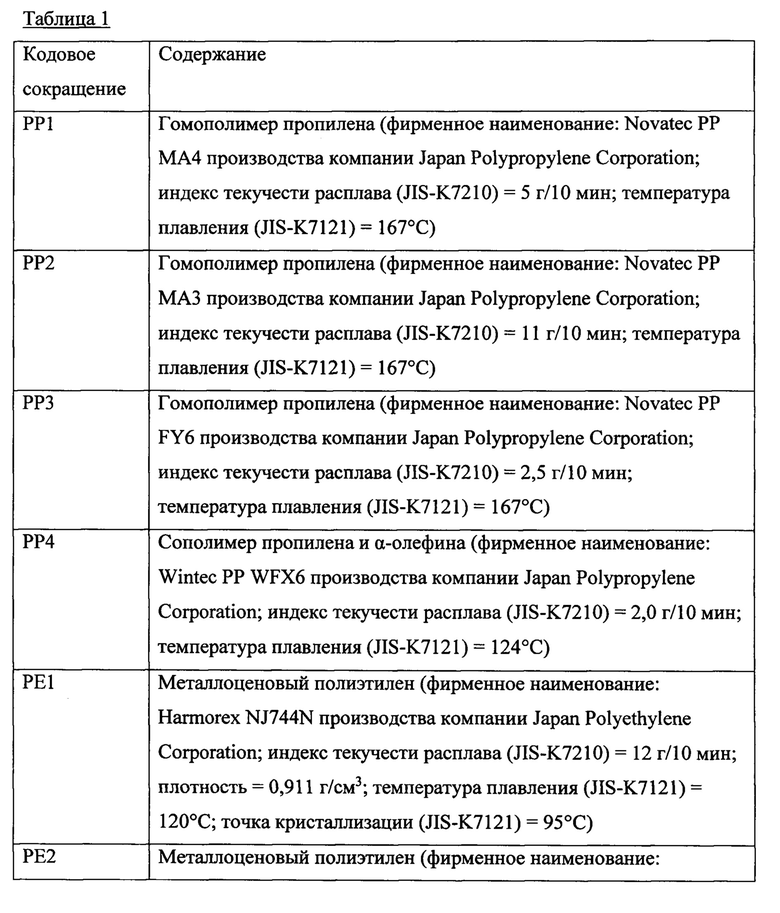

Глубина сердцевины профиля Rk является одним из параметров поверхностных свойств, определяемым с использованием сглаженного профиля шероховатости и относительной опорной кривой профиля. Способ определения глубины сердцевины профиля Rk описан со ссылкой на фиг. 1а и lb. На фиг. 1а проиллюстрирован один из примеров сглаженного профиля шероховатости термосвариваемой поверхности. На фиг. lb показана относительная опорная кривая профиля, определенная на основании сглаженного профиля шероховатости на фиг. 1а. Тем не менее, сглаженный профиль шероховатости и относительная опорная кривая профиля термосвариваемой поверхности согласно настоящему изобретению не ограничены формами, проиллюстрированными на фиг. 1а и lb.

Чтобы определить глубину сердцевины профиля Rk, определяют относительную опорную кривую профиля на основании сглаженного профиля шероховатости, и прочерчивают эквивалентную прямую линию на относительной опорной кривой профиля. Следует отметить, что горизонтальная ось относительной опорной кривой профиля указывает соотношение между занятой материалом частью профиля и пустой частью в положении, когда сглаженный профиль шероховатости разрезан в горизонтальном направлении на определенной высоте (долю совокупной длины занятой материалом части относительно базовой длины (в %, деленной на занятую материалом часть), а вертикальная ось указывает высоту. Эквивалентной прямой линией является прямая линия, которая представляет собой секущую относительной опорной кривой профиля, когда разница ΔMr в занятой материалом части составляет 40%, и которая имеет наименьший наклон. Сердцевиной является область между двумя высотными положениями, при этом упомянутая прямая линия пересекается с горизонтальными осями в положениях 0% и 100% занятой материалом части, а разность между этими двумя высотными положениями является глубиной сердцевины профиля Rk. Бóльшая величина Rk обычно указывает на бóльший объем основного углубления поверхности (глубины сердцевины). Кроме того, часть, которая находится выше, чем положение, в котором эквивалентная прямая линия пересекается с вертикальной осью в положении 0% занятой материалом части (самая высокая часть сердцевины) является приведенным пиком. Доля площади, занимаемой приведенным пиком, определенная путем измерения поверхности, обозначается как Mr1.

Таким образом, предполагается, что с увеличением глубины сердцевины профиля Rk увеличивается термосвариваемая поверхность и объем полости, которая может образовывать траектории движения воздушного потока, и тем самым увеличивается количество воздуха, выпускаемого из пространства между пленкой из термопластичной смолы и формовочной смолой в процессе вплавления этикеток. С учетом этого в настоящем изобретении предусмотрена глубина сердцевины профиля Rk термосвариваемой поверхности 1,2 мкм или более. Глубина сердцевины профиля Rk составляет предпочтительно 1,5 мкм или более, более предпочтительно 2,5 мкм или более, еще более предпочтительно 3,0 мкм или более. С другой стороны, при слишком большой величине Rk, уменьшается величина Mr1, в результате чего уменьшается площадь приведенного пика по отношению к измеренной площади. Соответственно, уменьшается площадь контакта между термосвариваемой поверхностью пленки из термопластичной смолы и смолой до формования, и может снижаться прочность сцепления. Следовательно, с целью повышения прочности сцепления этикетки (пленки из термопластичной смолы) с пластмассовой емкостью в настоящем изобретении предусмотрена глубина сердцевины профиля Rk поверхности термосвариваемого слоя 9,0 мкм или менее. Глубина сердцевины профиля Rk составляет предпочтительно 8,5 мкм или менее, более предпочтительно 8,0 мкм или менее.

Высота неровностей профиля по десяти точкам Rzjis и соотношение Rzjis/Rk

Термин "высота неровностей профиля по десяти точкам Rzjis" в настоящем изобретении означает высоту неровностей профиля по десяти точкам согласно Приложению 1 к Японскому стандарту JIS В0601:2013 "Geometrical Product Specifications (GPS) - Surface texture: Profile method - Terms, definitions and surface texture parameters". Это значит, что из профиля шероховатости выделяют только базовую длину в направлении средней линии, затем определяют сумму абсолютных значений высоты (Yp) пяти самым высоких пиков и абсолютных значений глубины (Yv) пяти самых глубоких впадин, измеренных в направлении продольного увеличения от средней линии выделенной части, после делят полученную сумму на 5 и выражают в микрометрах (мкм). Бóльшая величина Rzjis обычно указывает на существование более глубокого углубления (более высокой выпуклости) на поверхности.

Соответственно, поскольку глубина полости, которая может образовывать траектории движения воздушного потока, увеличивается при увеличении высоты неровностей профиля термосвариваемой поверхности по десяти точкам Rzjis, предполагается, что может увеличиваться количество воздуха, выпускаемого из пространства между пленкой из термопластичной смолы и формовочной смолой при вплавлении этикеток. С учетом этого высота неровностей профиля термосвариваемой поверхности по десяти точкам Rzjis составляет предпочтительно 9,0 мкм или более, более предпочтительно 15 мкм или более. С другой стороны, при слишком большой высоты неровностей профиля термосвариваемой поверхности по десяти точкам Rzjis уменьшается площадь контакта между термосвариваемой поверхностью пленки из термопластичной смолы и смолой до формования, и может снижаться прочность сцепления. Следовательно, с целью повышения прочность сцепления этикетки (пленки из термопластичной смолы) с пластмассовой емкостью предусмотрено, что средняя величина Rzjis термосвариваемой поверхности составляет предпочтительно 30 мкм или менее, более предпочтительно 25 мкм или менее.

Тем не менее, было обнаружено, что даже при большой глубине полости невозможно обеспечить достаточное количество выпускаемого воздуха, если полость является узкой. Показателем ширины полости является описанная выше величина Rk. С другой стороны, когда пленки из термопластичной смолы уложены поверх друг друга, и к ним прилагают нагрузку, в результате чего термосвариваемая поверхность и лицевая поверхность соприкасаются друг с другом, предполагается, что при малой площади контакта между рельефной частью термосвариваемой поверхности и лицевой поверхностью увеличивается давление, прилагаемое к площади контакта, в результате чего форма рельефной части (углублений и выпуклостей) термосвариваемой поверхности легко переносится на лицевую поверхность. Следовательно, чтобы подавать перенос углублений и выпуклостей термосвариваемой поверхности на лицевую поверхность, необходим показатель для оценки площади контакта рельефной частью термосвариваемой поверхности и лицевой поверхности. Одним из показателей является Rzjis/Rk, а другим показателем является Mr1.

Следует отметить, что Rzjis/Rk является соотношением высоты приведенного пика и глубины сердцевины. Когда глубина сердцевины Rk является постоянной, а соотношение Rzjis/Rk увеличивается, площадь основания приведенного пика не изменяется, высота приведенного пика увеличивается, и приведенный пик имеет крутой уклон. Следует отметить, что площадь основания приведенного пика соответствует описанной выше величине Mr1. Таким образом, поскольку с целью увеличения ширины полости предпочтительно уменьшить площадь основания приведенного пика, при большей величине Rzjis/Rk количество воздуха, выпускаемого из пространства между термосвариваемой поверхностью и смолой, имеет тенденцию увеличиваться. С другой стороны, поскольку с целью увеличения площади контакта между термосвариваемой поверхностью и лицевой поверхностью предпочтительно, чтобы уклон приведенного пика не являлся крутым, при меньшем соотношении Rzjis/Rk менее вероятен перенос углублений и выпуклостей термосвариваемой поверхности на лицевую поверхность.

С учетом этого соотношение Rzjis/Rk в настоящем изобретении составляет 2,0 или более, предпочтительно 3,0 или более, более предпочтительно 4,0 или более. Кроме того, соотношение Rzjis/Rk составляет 9,0 или менее, предпочтительно 8,0 или менее, более предпочтительно 7,0 или менее. В результате, может подавляться перенос углублений и выпуклостей термосвариваемой поверхности на лицевую поверхность при штабелировании пленки из термопластичной смолы, и из пространства между пленкой из термопластичной смолы и формовочной смолой эффективно выпускается воздух при вплавлении этикеток, что обеспечивает высокопрочное сцепление пленки из термопластичной смолы с формовочной смолой с одновременным подавлением образования вздутий.

Занятая материалом часть Mr1 сердцевины

Термин "занятая материалом часть Mr1 сердцевины" в настоящем изобретении означает занятую материалом часть сердцевины согласно стандарту ISO 13565-2:1996. Как показано на фиг. lb, занятая материалом часть Mr1 сердцевины означает занятую материалом части на пересечении границы между приведенным пиком и сердцевиной с относительной опорной кривой профиля. Кроме того, Mr1 также может означать долю площади приведенного пика в измеренной площади, как описано выше. Следовательно, меньшая величина Mr1 является предпочтительной для увеличения объема полости, а бóльшая величина Mr1 является предпочтительной для увеличения площади контакта термосвариваемой поверхности и лицевой поверхность.

Занятая материалом часть Mr1 сердцевины термосвариваемой поверхности составляет предпочтительно 3,7% или более, более предпочтительно 5,0% или более, еще более предпочтительно 8,0% или более. Занятая материалом часть Mr1 сердцевины термосвариваемой поверхности составляет предпочтительно 15,0% или менее, более предпочтительно 12,0% или менее, еще более предпочтительно 10,0% или менее. За счет выбора занятой материалом части Mr1 сердцевины термосвариваемой поверхности в описанных выше пределах дополнительно обеспечивается подавление переноса углублений и выпуклостей на лицевую поверхность при штабелировании пленки из термопластичной смолы, и при вплавлении этикеток из пространства между термосвариваемой поверхностью пленки из термопластичной смолы и формовочной смолой эффективно выпускается воздух.

Примеры приборов, которые способны измерять Rk согласно стандарту ISO 13565-2:1996 и Rzjis согласно Приложению 1 к Японскому стандарту JIS В0601:2013, включают бесконтактный профилометр производства компании Zygo Corporation, высокоточный микроцифровой измерительный прибор производства компании Kosaka Laboratory Ltd., лазерный сканирующий микроскоп производства компании Keyence Corporation, прибор для определения текстуры поверхности производства компании Tokyo Seimitsu Co., Ltd. и т.п. С подробностями способа измерений можно ознакомиться в приведенных далее примерах

Прочие поверхностные свойства

Гладкость

Термин "гладкость" в настоящем изобретении означает гладкость по Окену согласно Японскому стандарту JIS Р 8155:2010.

Гладкость термосвариваемой поверхности составляет предпочтительно 1000 секунд или более, более предпочтительно 2000 секунд или более, еще более предпочтительно 3000 секунд или более. Кроме того, гладкость термосвариваемой поверхности составляет предпочтительно 10000 секунд или менее, более предпочтительно 9000 секунд или менее, еще более предпочтительно 6000 секунд или менее. За счет выбора гладкости термосвариваемой поверхности в описанных выше пределах дополнительно обеспечивается подавление переноса углублений и выпуклостей на лицевую поверхность при штабелировании пленки из термопластичной смолы, и при вплавлении этикеток из пространства между термосвариваемой поверхностью пленки из термопластичной смолы и формовочной смолой эффективно выпускается воздух.

Регулирование поверхностных свойств

Примеры способа регулирования Rk, Rzjis/Rk и других параметров поверхностных свойств термосвариваемой поверхности в заданных или предпочтительных пределах согласно настоящему изобретению включают (1) способ, в котором в термосвариваемый слой добавляют тонкоизмельченный наполнитель, и регулируют размер его частиц и добавляемое количество, (2) способ формирования рельефа на поверхности термосвариваемого слоя с использованием рельефно-формовочного валика, (3) способ, в котором между несущим слоем и термосвариваемым слоем формируют промежуточный слой с микропустотами, и формируют углубления на термосвариваемой поверхности путем вплавления термопластичной смолы термосвариваемого слоя в микропустоты, (4) способ, в котором используют сочетание несовместимых друг с другом термопластичных смол, из которых получают термопластичную смолу термосвариваемого слоя с целью формирования углублений и выпуклостей на поверхности термосвариваемого слоя, и т.п. Возможно сочетание двух или более из этих способов с целью регулирования поверхностных свойств.

Подробности этих способов приведены в разделах "Способ изготовления пленки из термопластичной смолы" и "Примеры".

Структура слоев и способ изготовления пленки из термопластичной смолы

Пленка из термопластичной смолы согласно настоящему изобретению содержит, по меньшей мере, несущий слой, содержащий термопластичную смолу, и термосвариваемый слой, содержащий термопластичную смолу, и может состоять только из несущего слоя и термосвариваемого слоя или может содержать другой(-ие) слой(-и).

Примеры конкретной структуры слоев включают структуру (типа А), содержащую промежуточный слой между несущим слоем и термосвариваемым слоем, структуру (типа В), содержащую несущий слой и термосвариваемый слой, подвергнутый обработке с целью придания рельефа конкретной формы и т.п., и структуру (типа С), содержащую несущий слой и термосвариваемый слой, имеющий конкретный состав.

Пленка из термопластичной смолы типа А

Пленка из термопластичной смолы типа А имеет несущий слой, термосвариваемый слой и промежуточный слой между несущим слоем и термосвариваемым слоем.

Промежуточный слой

Промежуточный слой содержит от 40 до 85% по весу термопластичной смолы и от 15 до 60% по весу тонкоизмельченного наполнителя. Следует отметить, что температура плавления термопластичной смолы, содержащей в промежуточном слое, является равной или меньшей, чем температура плавления термопластичной смолы, содержащейся в несущем слое.

Термопластичная смола промежуточного слоя может быть выбрана из термопластичных смол, которые могут содержаться в описанном далее несущем слое, или из термопластичных смол, которые могут содержаться в описанном далее термосвариваемом слое. Тем не менее, термопластичную смолу выбирают таким образом, чтобы температура плавления термопластичной смолы, содержащейся в промежуточном слое, была ниже, чем температура плавления термопластичной смолы, содержащейся в несущем слое. Может использоваться смола одного типа или сочетания из смеси смол двух или более типов.

Кроме того, с целью предотвращения расслаивания несущего слоя и промежуточного слоя и расслаивания термосвариваемого слоя и промежуточного слоя при вплавлении и использовании этикеток промежуточный слой предпочтительно содержит термопластичную смолу с высокой прочностью сцепления как с термопластичной смолой, выбранной для несущего слоя, так и с термопластичной смолой, выбранной для термосвариваемого слоя.

Температура плавления термопластичной смолы, содержащейся в промежуточном слое, предпочтительно превышает температуру плавления термопластичной смолы, содержащейся в термосвариваемом слое, предпочтительно, по меньшей мере, на 20°С, еще более предпочтительно, по меньшей мере, на 30°С. Кроме того, когда температура плавления термопластичной смолы, содержащейся в промежуточном слое, превышает температуру плавления термопластичной смолы, содержащейся в термосвариваемом слое, а описанная далее стадия растяжения слоистого материала осуществляется при температуре выше, чем температура плавления термопластичной смолы, содержащейся в термосвариваемом слое, и ниже, чем температура плавления термопластичной смолы, содержащейся в промежуточном слое, за счет вплавления термопластичной смолы, содержащейся в термосвариваемом слое, в микропустоты, сформированные в промежуточном слое, облегчается формирование углублений на тыльной поверхности.

С целью увеличения количества воздуха, выпускаемого из пространства между термосвариваемой поверхностью пленки из термопластичной смолы и формовочной смолой при вплавлении этикеток, содержание термопластичной смолы в промежуточном слое относительно общего содержания сухого вещества составляет предпочтительно 40% по весу или более. С другой стороны, с целью увеличения площади контакта между термосвариваемой поверхностью пленки из термопластичной смолы и смолой до формования содержание термопластичной смолы в промежуточном слое составляет предпочтительно 85% по весу или менее, более предпочтительно 70% по весу или менее, еще более предпочтительно 60% по весу или менее.

Промежуточный слой пленки из термопластичной смолы типа А предпочтительно содержит тонкоизмельченный наполнитель, который служит сердцевиной для формирования микропустот. За счет этого путем регулирования размера частиц и/или содержания тонкоизмельченного наполнителя можно регулировать Rk, соотношение Rzjis/Rk и остальные параметры поверхностных свойств термосвариваемой поверхности в соответствующих пределах. Примеры тонкоизмельченного наполнителя включают неорганические тонкоизмельченные порошки и органические наполнители.

Тип неорганического тонкоизмельченного порошка конкретно не ограничен при условии, что неорганический тонкоизмельченный порошок способе образовывать пористый промежуточный слой. Конкретные примеры неорганического тонкоизмельченного порошка включают тяжелый карбонат кальция, легкий карбонат кальция, терракоту, тальк, диатомовую землю, каолин, сульфат бария, окись магния, окись цинка, окись титана, титанат бария, двуокись кремния, окись алюминия, цеолит, слюду, серицит, бентонит, сепиолит, вермикулит, доломит, волластонит, стекловолокно и т.п. Его примеры также включают вещества, полученные путем их поверхностной обработки жирной кислотой, высокомолекулярным поверхностно-активным веществом, антистатиком, и т.п. Тяжелый карбонат кальция, легкий карбонат кальция, терракота и тальк являются предпочтительными из них с точки зрения способности к порообразованию и низкой стоимости.

Органическим наполнителем предпочтительно является органический наполнитель, несовместимый с термопластичной смолой, содержащейся в промежуточном слое, имеющий более высокую температуру плавления или стеклования, чем у термопластичной смолы, и образующий тонкую дисперсию в условиях пластификации плавлением термопластичной смолы. Конкретные примеры смолы, образующей органический наполнитель, включают полиэтилентерефталат, полибутилентерефталат, полиэтиленнафталат, полистирол, полиамид, поликарбонат, нейлон-6, нейлон-6,6, циклический полиолефин, полистирол, полиметакрилат, полиэтиленсульфид, полифениленсульфид, полиимид, полиэфиркетон, полиэфирэфиркетон, полиметилметакрилат, поли-4-метил-1-пентен, гомополимеры циклического олефина, сополимеры циклического олефина и этилена и т.п. Кроме того, эти смолы могут использоваться после их сшивания. Помимо этого, может использоваться тонкоизмельченный порошок из термореактивной смолы, такой как меламиновая смола.

В качестве неорганического тонкоизмельченного порошка и органического наполнителя может быть использоваться одно вещество или сочетание двух или более веществ, выбранных из перечисленных веществ. В случае сочетания двух или более веществ может использоваться сочетание неорганического тонкоизмельченного порошка и органического наполнителя.

С точки зрения регулирования числа и размера микропустот из перечисленных веществ без ограничения предпочтительно выбирают неорганический тонкоизмельченный порошок.

С точки зрения простоты смешивания с термопластичной смолой и способности к порообразованию предпочтительно, чтобы средний размер частиц неорганического тонкоизмельченного порошка и средний размер частиц дисперсной фазы органического наполнителя составлял 0,01 мкм или более, более предпочтительно 0,1 мкм или более, еще более предпочтительно 0,5 мкм или более. С другой стороны, с точки зрения увеличения площади контакта термосвариваемой поверхности пленки из термопластичной смолы и смолы до формования в процессе вплавления этикеток предпочтительно, чтобы средний размер частиц неорганического тонкоизмельченного порошка и средний размер частиц дисперсной фазы органического наполнителя составлял 30 мкм или менее, более предпочтительно 15 мкм или менее, еще более предпочтительно 5 мкм или менее.

Следует отметить, что термин "средний размер частиц неорганического тонкоизмельченного порошка" означает размер частиц при 50% кумулятивном распределении вероятностей (размер частиц при 50% кумулятивном распределении вероятностей), измеренный с использованием прибора для измерения размеров частиц, такого как лазерный дифракционный анализатор размера частиц Microtrac (производства компании Nikkiso Co., Ltd.). Кроме того, термин "средний размер частиц дисперсной фазы органического наполнителя" соответствует размеру частиц органического наполнителя, диспергированных в термопластичной смоле вследствие пластификации плавлением и дисперсии (средний размер частиц дисперсной фазы), и размер частиц, полученный в результате определения средней величины путем измерения максимальных диаметров, по меньшей мере, 10 частиц методом наблюдения разрезанной поверхности пленки из термопластичной смолы через электронный микроскоп.

При необходимости к промежуточному слою, содержащемуся в пленке из термопластичной смолы типа А, необязательно могут добавляться общеизвестные добавки. Примеры добавок, включают ингибиторы окисления, светостабилизаторы, поглотители ультрафиолетовых лучей, диспергаторы неорганического тонкоизмельченного порошка, смазки, такие как металлические соли высших жирных кислот, антиадгезивы, такие как амиды высших жирных кислот, красители, пигменты, пластификаторы, зародышеобразующие агенты, разделители, огнезащитные составы и т.д.

При добавлении ингибитора окисления может использоваться пространственно затрудненный ингибитор окисления на фенольной основе, ингибитор окисления на основе фосфора, ингибитор окисления на аминной основе и т.п. обычно в количестве от 0,001 до 1% по весу. При добавлении светостабилизатора может использоваться пространственно затрудненный светостабилизатор на аминной основе, светостабилизатор на основе бензотриазола или светостабилизатор на основе бензофенона обычно в количестве от 0,001 до 1% по весу. Диспергатор и смазка используются, чтобы диспергировать, например, неорганический тонкоизмельченный порошок. В частности, может использоваться силановый аппрет, высшая жирная кислота, такая как олеиновая кислота и стеариновая кислота, металлическое мыло, поли(мет)акриловая кислота, их соли и т.п. обычно в количестве от 0,01 до 4% по весу. Их предпочтительно добавляют в количестве, которое не ухудшает пригодность для печатания и термосвариваемость вплавляемой этикетки, формируемой из пленки из термопластичной смолы.

Несущий слой

Несущий слой, содержащийся в пленке из термопластичной смолы типа А, служит опорой для термосвариваемого слоя в пленке из термопластичной смолы и придает механическую прочность, жесткость и т.п. пленке из термопластичной смолы. При использовании пленки из термопластичной смолы в качестве вплавляемой этикетки он придает ей упругость, требуемую во время печатания или вплавления этикетки в пресс-форму, а также придает водостойкость, химическую стойкость, пригодность для печатания по мере необходимости, матовость, малый вес, антистатические свойства и т.п.

Несущий слой пленки из термопластичной смолы типа А содержит термопластичную смолу. Примеры термопластичной смолы, применимой для несущего слоя, включают описанные далее смолы на основе олефинов; смолы на основе сложных полиэфиров; смолы на основе полиамидов, такие как нейлон-6, нейлон-6,6, нейлон-6,10 и нейлон-6,12; смолы на стирольной основе стирола, такие как поликарбонат, атактический полистирол и синдиотактический полистирол; и полифениленсульфид. Может использоваться смола одного типа или сочетания из смеси смол двух или более типов.

Из этих термопластичных смол предпочтительно используют смола на основе полиолефинов или смолу на основе сложных полиэфиров, более предпочтительно используют смолу на основе полиолефинов.

Примеры смолы на основе сложных полиэфиров включают полиэтилентерефталат и его сополимеры, полиэтиленнафталат, полибутилентерефталат, алифатический сложный полиэфир и т.п.

Примеры смолы на основе полиолефинов полиэтилен высокой плотности, полиэтилен средней плотности, полиэтилен низкой плотности, пропиленовую смолу, поли-4-метил-1-пентен, сополимеры циклического олефина и этилена и т.п. Кроме того, их примеры также включают гомополимеры олефинов, такие как этилен, пропилен, бутилен, гексен, октен, бутадиен, изопрен, хлоропрен и метил-1-пентен, и сополимеры, получаемые из этих олефинов двух или более типов. Их примеры также включают сополимеры этилена и винилацетата, сополимеры этилена и (мет)акрилата, металлические соли сополимеров этилена и (мет)акрилата (иономеры), сополимеры этилена и алкилакрилата, сополимеры этилена и алкилметакрилата (у которых число атомов углерода в алкильной группе составляет предпочтительно от 1 до 8), содержащие функциональные группы смолы на основе полиолефинов, такие как модифицированный малеиновой кислотой полиэтилен и модифицированный малеиновой кислотой полипропилен.

Кроме того, с точки зрения способности к пленкообразованию, влагостойкости, механической прочности и стоимости даже из этих смол на основе полиолефинов предпочтительно используют пропиленовую смолу. Примеры пропиленовой смолы включают изотактические или синдиотактические гомополипропилены и гомополипропилены с различными степенями стереорегулярности, которые получают путем гомополимеризации пропилена. Ее примеры также включают пропиленовые сополимеры с различными степенями стереорегулярности, которые получают путем сополимеризации пропилена в качестве основного компонента и α-олефина, такого как этилен, 1-бутен, 1-гексен, 1-гептен, 1-октен и 4-метил-1-пентен. Пропиленовый сополимер может представлять собой двойной сополимер, тройной сополимер или многокомпонентный сополимер и может являться статистическим сополимером или блок-сополимером. Кроме того, с целью предотвращения расслаивания несущего слоя и промежуточного слоя при вплавлении и использовании этикеток несущий слой предпочтительно содержит термопластичную смолу с высокой прочностью сцепления с термопластичной смолой, выбранной для промежуточного слоя.

При необходимости в несущей слой пленки из термопластичной смолы типа А необязательно могут добавляться неорганический тонкоизмельченный порошок и органический наполнитель, примеры которых приведены выше в разделе "Промежуточный слой", и общеизвестные добавки.

Содержание термопластичной смолы в несущем слое относительно общего содержания сухого вещества составляет предпочтительно 40% по весу или более, более предпочтительно 50% по весу или более, еще более предпочтительно 60% по весу или более с точки зрения повышения формуемости и/или механической прочности пленки из термопластичной смолы. С другой стороны, с точки зрения придания матовости и снижения веса пленки из термопластичной смолы содержание термопластичной смолы в несущем слое составляет предпочтительно 90% по весу или менее, более предпочтительно 85% по весу или менее, еще более предпочтительно 80% по весу или менее.

Несущий слой может содержать слой, выполняющий другую функцию, и может иметь многослойную структуру. Примеры такого слоя, выполняющего другую функцию, включают слой низкой плотности для придания белизны, матовости и снижения веса, плотно прилегающий слой для предотвращения попадания посторонних веществ в процессе экструзии или для увеличения сцепления с промежуточным слоем, применимый для печатания слой, который обладает отличными характеристиками закрепления печатной краски и находится на лицевой поверхности пленки из термопластичной смолы, и т.п.

Термосвариваемый слой

Термосвариваемым слоем является слой, который содержит термопластичную смолу в качестве основного компонента и находится на поверхности с противоположной стороны по отношению к несущему слою промежуточного слоя (тыльной поверхности). Термосвариваемый слой действует как средство сцепления пленки из термопластичной смолы и других смол.

Термосвариваемый слой содержит термопластичную смолу с более низкой температурой плавления, чем температура плавления термопластичной смолы, содержащейся в несущем слое. Температура плавления термопластичной смолы, содержащейся в термосвариваемом слое, предпочтительно ниже, чем температура плавления термопластичной смолы, содержащейся в несущем слое, по меньшей мере, на 10°С, более предпочтительно, по меньшей мере, на 20°С, еще более предпочтительно, по меньшей мере, на 30°С. Кроме того, как описано выше, температура плавления термопластичной смолы, содержащейся в термосвариваемом слое, предпочтительно ниже, чем температура плавления термопластичной смолы, содержащейся в промежуточном слое.

Примеры термопластичной смолы, применимой в термосвариваемом слое, включают такие смолы, как полиэтилены высокой плотности, полиэтилены средней плотности, полиэтилены низкой плотности, полиэтилены низкой плотности с неразветвленной цепью, сополимеры этилена и винилацетата, сополимеры этилена и (мет)акрилата, сополимеры этилена и алкил(мет)акрилата (у которых число атомов углерода в алкильной группе составляет предпочтительно от 1 до 8) и металлические соли сополимеров этилена и (мет)акрилата (например, соли металла, выбранного из Zn, Al, Li, K и Na).

Примеры термопластичной смолы также включают статистические сополимеры или блок-сополимеры α-олефина, полученные путем сополимеризация сомономеров, по меньшей мере, двух типов, выбранных из группы, включающей α-олефины, в молекуле которых содержится от 2 до 20 атомов углерода.

Примеры α-олефина, содержащего от 2 до 20 атомов углерода, включают этилен, пропилен, 1-бутен, 2-метил-1-пропилен, 1-пентен, 2-метил-1-бутен, 3-метил-1-бутен, 1-гексен, 2-этил-1-бутен, 2,3-диметил-1-бутен, 2-метил-1-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 4-метил-1-гексен, 4,4-диметил-1-пентен, 3,3-диметил-1-бутен, 1-гептен, метил-1-гексен, диметил-1-пентен, этил-1-пентен, триметил-1-бутен, метилэтил-1-бутен, 1-октен, 1-гептен, метил-1-пентен, этил-1-гексен, диметил-1-гексен, пропил-1-гептен, метилэтил-1-гептен, триметил-1-пентен, пропил-1-пентен, диэтил-1-бутен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, октадецен и т.п. С точки зрения простоты сополимеризации и экономической эффективности предпочтительными являются этилен, пропилен, 1-бутен, 1-пентен, 1-гексен и 1-октен.

Из них предпочтительным является этиленовый сополимер, полученный путем сополимеризации с использованием полиэтилена низкой плотности, полиэтилена низкой плотности с неразветвленной цепью, сополимера этилена и винилацетата и металлоценового катализатора.

В качестве термопластичной смолы, используемой в термосвариваемом слое, может использоваться смола одного типа или сочетания из смеси смол двух или более типов.

Когда термопластичной смолой является, например, статистический сополимер этилена и α-олефина, предпочтительным с точки зрения сокращения продолжительности вплавления является использование сополимера этилена и α-олефина, полученного путем сополимеризации с использованием металлоценового катализатора.

Предпочтительным катализатором в процессе синтеза сополимера этилена и α-олефина является металлоценовый катализатор, в особенности, металлоцен-алюмоксановый катализатор или катализатор, полученный из соединения металлоцена, такого как соединение металлоцена, описанное в заявке WO 92/01723, и соединения, которое образует устойчивый анион при введении в реакцию с соединением металлоцена.

Содержание термопластичной смолы в термосвариваемом слое относительно общего содержания сухого вещества составляет предпочтительно 50% по весу или более, более предпочтительно 65% по весу или более, еще более предпочтительно 80% по весу или более с точки зрения усиления сцепления. Кроме того, на долю термопластичной смолы может приходиться все содержание сухого вещества в термосвариваемом слое.

С термосвариваемым слоем пленки из термопластичной смолы типа А может быть смешан антистатик в количестве, не влияющем на характеристики термосваривания в том, что касается подачи/выдачи печатной бумаги и обращения. Примеры антистатика, применимого для смешивания с термосвариваемым слоем, включают соединения, имеющие структуру от первичного до третичного амина или четвертичной аммониевой соли, и этиленгликолевые, пропиленгликолевые, глицериновые, полиэтиленгликолевые и полиэтиленоксидные полные или неполные сложные эфиры жирных кислот и т.п.

Кроме того, в целях смешивания антистатика с термосвариваемым слоем и обеспечения его постепенного переноса на поверхность для придания антистатического эффекта может использоваться низкомолекулярный антистатик. Помимо этого, в целях придания устойчивого антистатического эффекта при низкой концентрации может использоваться высокомолекулярный антистатик. Кроме того, низкомолекулярный антистатик и высокомолекулярный антистатик могут использоваться вместе.

В целях обеспечения заданных характеристик добавляемого антистатика его доля составляет предпочтительно 0,01% по весу или более, более предпочтительно 0,05% по весу или более относительно общего содержания сухого вещества термосвариваемого слоя. С другой стороны, в целях обеспечения прочности сцепления вплавляемой этикетки с пластмассовой емкости доля добавляемого антистатика составляет предпочтительно 3% по весу или менее, более предпочтительно 2% по весу или менее, еще более предпочтительно 1% по весу или менее относительно общего содержания сухого вещества термосвариваемого слоя.

Примеры способа добавления антистатика включают способ, в котором смешивают антистатик непосредственно с композицией термосвариваемого слоя на основе смолы, и способ, в котором смешивают антистатик в высокой концентрации с термопластичной смолой, совместимой с термопластичной смолой, используемой для термосвариваемого слоя, и получают маточную смесь, которую затем смешивают с композицией термосвариваемого слоя на основе смолы.

С термосвариваемым слоем пленки из термопластичной смолы типа А может быть смешан антиадгезив. Примеры применимого для смешивания антиадгезива включают полимерные микрочастицы, полученные методом эмульсионной полимеризации, дисперсионной полимеризации, суспензионной полимеризации, затравочной полимеризации и т.п.; неорганические микрочастицы двуокиси кремния, окиси алюминия, синтетического цеолита и т.п.; и амид жирной кислоты, такой как N,N'-этиленбисстеарамид, N,N'-этиленбисолеамид, эрукамид, олеамид, стеарамид и бегенамид. Предпочтительными из них являются полимерные микрочастицы и амид жирной кислоты, которые с меньшей вероятностью повреждают лицевую поверхность пленки из термопластичной смолы, наложенную на термосвариваемый слой при раскладывании пленки из термопластичной смолы. В качестве антиадгезива может использоваться вещество одного типа или сочетания из смеси веществ двух или более типов.

Доля добавляемого антиадгезива составляет предпочтительно 0,05% по весу или более, более предпочтительно 0,5% по весу или более, относительно общего содержания сухого вещества термосвариваемого слоя в целях обеспечения заданных характеристик антиадгезива. С другой стороны, доля добавляемого антиадгезива составляет предпочтительно 30% по весу или менее, более предпочтительно 20% по весу или менее, еще более предпочтительно 10% по весу или менее, относительно общего содержания сухого вещества термосвариваемого слоя в целях обеспечения прочности сцепления при сцеплении вплавляемой этикетки с пластмассовой емкостью.

Примеры способа добавления антиадгезива включают способ, в котором смешивают антиадгезив непосредственно с композицией термосвариваемого слоя на основе смолы, и способ, в котором получают маточную смесь путем смешивания антиадгезива в высокой концентрации с термопластичной смолой, совместимой с термопластичной смолой, используемой для термосвариваемого слоя, и затем смешивают маточную смесь с композицией термосвариваемого слоя на основе смолы.

При необходимости в термосвариваемый слой пленки из термопластичной смолы типа А могут включаться общеизвестные добавки, примеры которых приведены в описанном выше разделе "Промежуточный слой".

Доля добавок составляет предпочтительно 0,05% по весу или более, более предпочтительно 0,5% по весу или более относительно общего содержания сухого вещества термосвариваемого слоя в целях проявления заданных характеристик добавок. С другой стороны, доля добавок составляет предпочтительно 7,5% по весу или менее, более предпочтительно 5% по весу или менее, еще более предпочтительно 3% по весу или менее, относительно общего содержания сухого вещества термосвариваемого слоя в целях обеспечения прочности сцепления вплавляемой этикетки, формируемой из этой пленки из термопластичной смолы, с пластмассовой емкостью.

Способ изготовления пленки из термопластичной смолы типа А

Пленка из термопластичной смолы типа А может быть изготовлена способом, включающим стадию формирования, на которой формируют пленку из композиции несущего слоя из смолы, содержащего термопластичную смолу и неорганический тонкоизмельченный порошок; стадию формирования на пленке первого слоя из смолы, содержащего термопластичную смолу и неорганический тонкоизмельченный порошок; стадию формирования на первом слое из смолы второго слоя из смолы, содержащего термопластичную смолу; и стадию растяжения слоистого материала, содержащего пленку, первый слой из смолы и второй слой из смолы, по меньшей мере, в направлении по одной оси. Следует отметить, что температура плавления термопластичной смолы, содержащейся в первом слое из смолы, является равной или меньшей, чем температура плавления термопластичной смолы, содержащейся в композиции несущего слоя на основе смолы, а температура плавления термопластичной смолы, содержащейся во втором слое из смолы, является меньшей, чем температура плавления термопластичной смолы содержащейся в композиции несущего слоя на основе смолы. Кроме того, в пленке из термопластичной смолы, полученной этим способом, слой, сформированный из пленки, полученной путем формования композиции несущего слоя на основе смолы, соответствует "несущему слою", слой, сформированный из первого слоя из смолы, соответствует "промежуточному слою", а слой, сформированный из второго слоя из смолы, соответствует "термосвариваемому слою".

Исходные материалы, используемые в пленке, исходные материалы, используемые в первом слое из смолы, и исходные материалы, используемые во втором слое из смолы, пояснены при описании выше исходных материалов несущего слоя, исходных материалов промежуточного слоя, и исходных материалов термосвариваемого слоя, соответственно.

Следует отметить, что в этом способе изготовления пленки из термопластичной смолы исходные материалы выбирают таким образом, чтобы температура плавления термопластичной смолы, содержащейся в первом слое из смолы (промежуточном слое), была выше, чем температура плавления термопластичной смолы, содержащейся во втором слое из смолы (термосвариваемом слое), а стадия растяжения слоистого материала осуществлялась при температуре выше, чем температура плавления термопластичной смолы, содержащейся в термосвариваемом слое, и ниже, чем температура плавления термопластичной смолы, содержащейся в промежуточном слое, с целью формирования множества углублений на тыльной поверхности путем формирования микропустот в промежуточном слое и вплавления термопластичной смолы, содержащейся в термосвариваемом слое, в микропустоты. В результате, Rk и соотношение Rzjis/Rk поверхности термосвариваемого слоя можно легко регулировать в пределах, установленных в настоящем изобретении.

Методы формирования, наслаивания и растяжения пленки, используемые на каждой стадии, конкретно не ограничены, и могут по отдельности или в сочетании применяться различные общеизвестные компонентные технологии.

В качестве метода формирования пленки, может использоваться, например, литьевое формование, когда из композиции на основе смолы в расплавленном состоянии экструдируют лист через плоскощелевую, круглощелевую и т.п. головку для получения однослойной или многослойной пленки, соединенную с червячным экструдером, формование на каландре, валиковое профилирование, формование раздувом и т.п.

Формируемая при этом пленка имеет однослойную структуру, двухслойную структуру, многослойную структуру из трех или более слоев. Например, за счет использования многослойного несущего слоя становится возможным усиливать механические свойства пленки и придавать ей различные функции, такие как пригодность для печатания, сопротивление трению и пригодность для вторичной обработки.

Примеры метода наслаивания пленок включают сухое наслаивание и влажное наслаивание с использованием различных средств сцепления, наслаивание из расплава, экструзию многослойной пленки с использованием блока подачи и многошнековой головки (метод соэкструзии), экструзионное наслаивание с использованием множества головок, нанесение покрытия с использованием различных устройств для нанесения покрытий и т.п. Также может использоваться сочетание экструзии многослойной пленки и экструзионного наслаивания.

В качестве метода растяжения может использоваться растяжение в продольном направлении между двумя валиками с использованием различия в окружных скоростях группу валиков, растяжение в поперечном направлении с использованием сушильно-ширильной печи, последовательное двухосное растяжение путем сочетания двух предыдущих методов и т.п. Кроме того, может использоваться растяжение с применением нажимного валика, одновременное двухосное растяжение с применением сушильно-ширильной печи в сочетании с пантографом, одновременное двухосное растяжение с применением сушильно-ширильной печи в сочетании с линейным двигателем и т.п. Помимо этого, может использоваться одновременное двухосное растяжение (формование раздувом), когда из расплавленной смолы путем экструзии через круглую головку, соединенную с червячным экструдером, формируют рукав, а затем продувают через него воздух, и т.п.

Пленку из термопластичной смолы типа А растягивают, по меньшей мере, в направлении по одной оси после наслаивания промежуточного слоя (первого слоя из смолы) и термосвариваемого слоя (второго слоя из смолы). Возможны следующие сочетания направлений растяжения несущего слоя/промежуточного слоя/термосвариваемого слоя: двухосное/одноосное/одноосное, одноосное/двухосное/двухосное, двухосное/двухосное/одноосное или двухосное/двухосное/двухосное. Кроме того, каждый слой может подвергаться растяжению до его наслаивания, или растяжение может осуществляться сразу после наслаивания. Помимо этого, растяжение снова может осуществляться после наслаивания растянутых слоев.

Предпочтительными из перечисленных способов являются: способ, в котором формируют пленку путем наслаивания несущего слоя/промежуточного слоя/термосвариваемого слоя через головку для экструзии многослойной пленки, а затем растягивают в направлении по одной оси или двум осям, способ, в котором одновременно или последовательно наслаивают промежуточный слой и термосвариваемый слой на однослойную или многослойную нерастянутую пленку, служащую несущим слоем, а затем подвергают одноосному или двухосному растяжению, или способ, в котором одновременно или последовательно наслаивают промежуточный слой и термосвариваемый слой на однослойную или многослойную растянутую пленку, служащую несущим слоем, а затем подвергают одноосному или двухосному растяжению.

С точки зрения образования микропустот в промежуточном слое предпочтительно, чтобы температура растяжения пленки из термопластичной смолы типа А была равна или выше, чем температура стеклования термопластичной смолы, когда термопластичной смолой, используемой в промежуточном слое, является аморфная смола. Кроме того когда термопластичной смолой, используемой в промежуточном слое, является кристаллическая смола, температура растяжения предпочтительно равна или превышает температуру стеклования аморфной части термопластичной смолы и предпочтительно ниже, чем температура плавления кристаллической части. С другой стороны, с точки зрения вплавления термопластичной смолы, содержащейся в термосвариваемом слое, в микропустоты, предпочтительно, чтобы температура растяжения была выше, чем температура плавления кристаллической части термопластичной смолы, используемой в термосвариваемом слое. Например, когда термопластичной смолой, используемой в промежуточном слое, является гомополимер пропилена (с температурой стеклования приблизительно -20°С и температурой плавления 155-167°С), а термопластичной смолой, используемой в термосвариваемом слое, является полиэтилен высокой плотности (с температурой плавления 121-136°С), температура растяжения составляет предпочтительно 123-165°С.

Скорость растяжения пленки из термопластичной смолы типа А конкретно не ограничена; тем не менее, с точки зрения устойчивого растяжения и формирования пленки из термопластичной смолы предпочтительно, чтобы скорость растяжения составляла 20-350 м/мин. Кратность растяжения выбирают соответствующим образом с учетом характеристик растяжения термопластичной смолы, используемой в пленке из термопластичной смолы. Например, когда термопластичной смолой, используемой в пленке из термопластичной смолы, является гомополимер пропилена или его сополимер, если пленку из термопластичной смолы растягивают в одном направлении, кратность растяжения составляет предпочтительно приблизительно от 1,5 до 12 раз, более предпочтительно от 2 до 10 раз. Кроме того, в случае двухосного растяжения кратность растяжения составляет предпочтительно от 1,5 до 60 раз, более предпочтительно от 4 до 50 раз в пересчете на площадь поверхности.

В способе изготовления пленки из термопластичной смолы типа А может осуществляться стадия придания рельефа поверхности термосвариваемого слоя с целью регулирования поверхностных свойств термосвариваемой поверхности. Придание рельефа описано в разделе "Способ изготовления пленки из термопластичной смолы типа В".

Пленка из термопластичной смолы типа В

Пленка из термопластичной смолы типа В содержит, по меньшей мере, несущий слой, содержащий термопластичную смолу и термосвариваемый слой, содержащий термопластичную смолу, и имеет глубину сердцевины профиля Rk поверхности термосвариваемого слоя и соотношение Rzjis/Rk высоты неровностей профиля по десяти точкам Rzjis и глубины сердцевины профиля Rk в пределах, заданных в настоящем изобретении, за счет придания рельефа поверхности термосвариваемого слоя.

Несущий слой

Несущий слой, содержащийся в пленке из термопластичной смолы типа В, служит опорой для термосвариваемого слоя пленки из термопластичной смолы и придает механическую прочность, жесткость, и т.п. пленке из термопластичной смолы. При использовании пленки из термопластичной смолы в качестве вплавляемой этикетки он придает упругость, требуемую во время печатания или вложения этикетки в пресс-форму, а также водостойкость, химическую стойкость, пригодность для печатания по мере необходимости, матовость, малый вес, антистатические свойства и т.п.

Несущий слой содержит термопластичную смолу. Смола, применимая в качестве термопластичной смолы, конкретно не ограничена; тем не менее, могут использоваться термопластичные смолы, примеры которых приведены в разделе "Термопластичная смола типа А". Из этих термопластичных смол предпочтительно использовать смолу на основе полиолефинов или смолу на основе сложных полиэфиров, более предпочтительно использовать смолу на основе полиолефинов. Может использоваться смола одного типа или сочетания из смеси смол двух или более типов.

С точки зрения способности к пленкообразованию содержание термопластичной смолы в несущем слое составляет предпочтительно 30% по весу или более, более предпочтительно 45% по весу или более, еще более предпочтительно 60% по весу или более относительно общего содержания сухого вещества несущего слоя. Кроме того, верхний предел ее содержания может составлять 100% по весу. Пленка из термопластичной смолы типа В может применяться в качестве прозрачной пленки из термопластичной смолы за счет выбора относительно высокого содержания термопластичной смолы в несущем слое. С точки зрения придания белизны и матовости, а также снижения веса пленки из термопластичной смолы содержание термопластичной смолы в несущем слое составляет предпочтительно 90% по весу или менее, более предпочтительно 85% по весу или менее, еще более предпочтительно 80% по весу или менее.

Несущий слой может также содержать тонкоизмельченный наполнитель, такой как неорганический тонкоизмельченный порошок, и органический наполнитель.

Примеры тонкоизмельченного наполнителя включают описанные в разделе "Промежуточный слой" тонкоизмельченные наполнители, содержащиеся в пленке из термопластичной смолы типа А. Предпочтительными с точки зрения улучшения способности образовывать пустоты и снижения стоимости из них являются тяжелый карбонат кальция, легкий карбонат кальция, терракота и тальк. Кроме того, предпочтительной с точки зрения придания белизны и матовости вплавляемой этикетке является окись титана.

Что касается среднего размера частиц неорганического тонкоизмельченного порошка и среднего размера частиц дисперсной фазы органического наполнителя, эти термины пояснены в разделе "Промежуточный слой" пленки из термопластичной смолы типа А.

Несущий слой может иметь слой, выполняющий другую функцию, и может иметь многослойную структуру. Примеры такого слоя, выполняющего другую функцию, включают слой низкой плотности для придания белизны, матовости и снижения веса, плотно прилегающий слой для предотвращения попадания посторонних веществ в процессе экструзии или для увеличения сцепления с промежуточным слоем, применимый для печатания слой, который обладает отличными характеристиками закрепления печатной краски и находится на лицевой поверхности пленки из термопластичной смолы, и т.п.

Термосвариваемый слой

Термосвариваемым слоем является слой, который содержит термопластичную смолу в качестве основного компонента и находится на одной поверхности несущего слоя (тыльной поверхности). Термосвариваемый слой действует как средство сцепления пленки из термопластичной смолы и другой смолы. Термопластичная смола, содержащаяся в термосвариваемом слое, имеет температуру плавления ниже, чем температура плавления термопластичной смолы, содержащейся в несущем слое. Температура плавления термопластичной смолы, содержащейся в термосвариваемом слое предпочтительно ниже температуры плавления термопластичной смолы, содержащейся в несущем слое, по меньшей мере, на 10°С, более предпочтительно, по меньшей мере, на 20°С, еще более предпочтительно, по меньшей мере, на 30°С.

Термопластичная смола, применимая в термосвариваемом слое, описана в разделе "Термосвариваемый слой" пленки из термопластичной смолы типа А.

Предпочтительными из этих смол являются этиленовый сополимер, полученный путем сополимеризации с использованием полиэтилена низкой плотности, полиэтилен низкой плотности с неразветвленной цепью, сополимер этилена и винилацетата и металлоценовый катализатор.

В качестве термопластичной смолы термосвариваемого слоя может использоваться смола одного типа или сочетания из смеси смол двух или более типов.

С точки зрения усиления сцепления содержание термопластичной смолы в термосвариваемом слое составляет предпочтительно 50% по весу или более, более предпочтительно 65% по весу или более, еще более предпочтительно 80% по весу или более, с точки зрения, относительно общего содержания сухого вещества. Кроме того, на долю термопластичной смолы может приходиться все содержание сухого вещества в термосвариваемом слое.

С термосвариваемым слоем пленки из термопластичной смолы типа В может быть смешан антистатик в количестве, не влияющем на характеристики термосваривания в том, что касается подачи/выдачи печатной бумаги и обращения. Тип, добавляемое количество и способ добавления антистатика, применимого для смешивания с термосвариваемым слоем, описаны в разделе "Термосвариваемый слой" пленки из термопластичной смолы типа А.

С термосвариваемым слоем пленки из термопластичной смолы типа В может быть смешан антиадгезив. Тип, добавляемое количество и способ добавления антиадгезива, применимого для смешивания с термосвариваемым слоем, описаны в разделе "Термосвариваемый слой" пленки из термопластичной смолы типа А.

С термосвариваемым слоем, содержащимся в пленке из термопластичной смолы типа В, могут быть смешаны различные общеизвестные добавки. Тип, добавляемое количество и способ добавления добавок, применимых для смешивания с термосвариваемым слоем, описаны в разделе "Термосвариваемый слой" пленки из термопластичной смолы типа А.

Способ изготовления пленки из термопластичной смолы типа В

Пленка из термопластичной смолы типа В может быть изготовлена способом, включающим стадию формирования пленки из композиции несущего слоя из смолы, содержащего термопластичную смолу и неорганический тонкоизмельченный порошок; стадию формирования на пленке слоя из смолы, содержащего термопластичную смолу; стадию растяжения пленки, по меньшей мере, в направлении по одной оси по мере необходимости для получения растянутой пленки; и стадию придания рельефа путем придания рельефа поверхности слоя из смолы. Стадия растяжения может осуществляться между стадией формирования пленки и стадией формирования слоя из смолы, между стадией формирования слоя из смолы и стадией придания рельефа и после стадии придания рельефа.

Следует отметить, что термопластичная смола, содержащаяся в слое и смолы, имеет температуру плавления ниже, чем температура плавления термопластичной смолы, содержащейся в композиции несущего слоя на основе смолы. Кроме того, в пленке из термопластичной смолы, получаемой этим способом, слой, сформированный из пленки, полученной путем формования композиции несущего слоя на основе смолы, соответствует "несущему слою", а слой, сформированный из слоя из смолы, соответствует "термосвариваемому слою".

Пояснения в отношении исходных материалов, используемых в пленке, и исходных материалов, используемых в слое из смолы, приведены выше при описании исходных материалов несущего слоя и исходных материалов термосвариваемого слоя, соответственно.

При использовании традиционных технологий высота неровностей профиля тыльной поверхности по десяти точкам (Rzjis) согласно Приложению 1 к Японскому стандарту JIS В0601:2013 составляет предпочтительно 3-30 мкм. Тем не менее при использовании пленки из термопластичной смолы с Rzjis в этом интервале в технологи вплавления из пространства между пленкой из термопластичной смолы и формовочной смолой выпускается недостаточное количества воздуха, и происходит вздутие. В настоящем изобретении применяется придание рельефа, посредством которого Rk и соотношение Rzjis/Rk регулируются в конкретных пределах.

Пленку, служащую несущим слоем, получают путем формирования желаемой пленки из термопластичной смолы или композиции на основе термопластичной смолы. Несущим слоем может являться пленка, сформированная путем необязательного смешивания тонкоизмельченных наполнителей, общеизвестных добавок и т.п. с термопластичной смолой, как описано выше.

В качестве способа формирования пленки, служащей несущим слоем, могут по отдельности или в сочетании применяться различные общеизвестные компонентные технологии, при этом способ формирования конкретно не ограничен.

В качестве метода формирования пленки, может использоваться, например, литьевое формование, когда из композиции на основе смолы в расплавленном состоянии экструдируют лист через плоскощелевую, круглощелевую и т.п. головку для получения однослойной или многослойной пленки, соединенную с червячным экструдером, формование на каландре, валиковое профилирование, формование раздувом и т.п.

Формируемая при этом пленка имеет однослойную структуру, двухслойную структуру, многослойную структуру из трех или более слоев. Например, за счет использования многослойного несущего слоя становится возможным усилить механические свойства пленки и придать ей различные функции, такие как пригодность для печатания, сопротивление трению и пригодность для вторичной обработки.

Примеры метода наслаивания пленки (слоя из смолы) включают сухое наслаивание и влажное наслаивание с использованием различных средств сцепления, наслаивание из расплава, экструзию многослойной пленки с использованием блока подачи и многошнековой головки (метод соэкструзии), экструзионное наслаивание с использованием множества головок, нанесение покрытия с использованием различных устройств для нанесения покрытий и т.п. Также может использоваться сочетание экструзии многослойной пленки и экструзионного наслаивания.

В качестве метода растяжения может использоваться растяжение в продольном направлении между двумя валиками с использованием различия в окружных скоростях группу валиков, растяжение в поперечном направлении с использованием сушильно-ширильной печи, последовательное двухосное растяжение путем сочетания двух предыдущих методов и т.п. Кроме того, может использоваться растяжение с применением нажимного валика, одновременное двухосное растяжение с применением ширильной рамы в сочетании с пантографом, одновременное двухосное растяжение с применением ширильной рамы в сочетании с линейным двигателем и т.п. Помимо этого, может использоваться растяжение с применением нажимного валика, одновременное двухосное растяжение с применением сушильно-ширильной печи в сочетании с пантографом, одновременное двухосное растяжение с применением сушильно-ширильной печи в сочетании с линейным двигателем и т.п. К тому же может использоваться одновременное двухосное растяжение (формование раздувом), когда из расплавленной смолы путем экструзии через круглую головку, соединенную с червячным экструдером, формируют рукав, а затем продувают через него воздух, и т.п.

Когда пленка, служащая несущим слоем, состоит из множества слоев, с точки зрения высокой механической прочности и однородной толщины предпочтительно, чтобы, по меньшей мере, один из слоев был растянут, по меньшей мере, в направлении по одной оси. Сочетания направлений растяжения слоев пленки, служащей несущий слой выбирают из одноосного/одноосного, одноосного/двухосного, двухосного/одноосного, одноосного/одноосного/двухосного, одноосного/двухосного/одноосного, двухосного/одноосного/одноосного, одноосного/двухосного/двухосного, двухосного/двухосного/одноосного, двухосного/двухосного/двухосного, и т.п. Когда растягивают множество слоев, каждый слой может подвергаться растяжению до его наслаивания, или растяжение может осуществляться сразу после наслаивания. Помимо этого, растяжение снова может осуществляться после наслаивания растянутых слоев.