ОБЛАСТЬ ТЕХНИКИ

Предлагаемое изобретение касается способа получения сополимера акрилонитрила радикальной полимеризацией с использованием сероорганических соединений общей структуры R-S-C(=S)-S-R', где R и R' - алкильные и арильные заместители одинакового или разного строения, которые дополнительно могут содержать карбоксильные, нитрильные, сложноэфирные и др. группировки.

УРОВЕНЬ ТЕХНИКИ

Сополимеры акрилонитрила используются для производства текстильных волокон и в качестве прекурсора для получения углеродных волокон. Последние находят применение в производстве армированных композиционных материалов для авиационной, автомобильной промышленности, в строительстве и пр. Традиционные сополимеры акрилонитрила включают один или два сомономера, которые выполняют функции пластификатора и/или ускорителя циклизации нитрильных звеньев. В качестве сомономеров обычно используют метилакрилат, метилметакрилат, акриловую, метакриловую или итаконовую кислоту, акриламид и др. (СА 1281498; TW 201612205 и др.)

Основным способом получения сополимеров акрилонитрила является радикальная полимеризация, которую проводят в среде органического растворителя (US 2010273952; KR 20190038322), водно-солевого раствора роданистого натрия или хлорида цинка (GB 950878, ЕР 0824111; JP 2004211047 А), в эмульсии (RU 2412966; ЕР 2851377; US 7098280; RU 2467021) или суспензии (JP 0310651B2), а также осадительной полимеризацией (RU 2017865C1; RU 94036404 А1). Основные недостатки этих методов заключаются в невозможности контроля молекулярно-массового распределения и однородности макромолекул сополимера по составу. Эти недостатки приводят к образованию дефектов при производстве ПАН-прекурсора. Преодолеть эти проблемы можно с использованием радикальной полимеризации с обратимой деактивацией цепи, которая позволяет регулировать молекулярно-массовые характеристики сополимеров, получать сополимеры с узким молекулярно-массовым распределением и предотвращать образование композиционно неоднородных сополимеров.

Пример применения радикальной полимеризации с обратимой деактивацией цепи к синтезу сополимеров акрилонитрила включает сополимеризацию акрилонитрила с метилакрилатом и диметилитаконатом в растворе диметилсульфоксида с использованием четыреххлористого углерода, бромида меди (I), трис-(2-пиридилметил)амина и глюкозы. Этот процесс, протекающий по механизму переноса атома, требует повышенных температур, длительного времени реакции (более 100 ч) и не применим к мономерам с кислотными или амидными группами (RU 2697882 С1).

Одним из наиболее востребованных вариантов полимеризации с обратимой деактивацией цепи является полимеризация с обратимой передачей цепи под действием серосодержащих соединений общей формулы Z-C(=S)-S-R, где Z и R могут быть арильным, алкильным, ароксильным, алкоксильным заместителем или дизамещенной аминогруппой. Ряд примеров использования этого метода для синтеза сополимеров акрилонитрила известен из уровня техники; все они основаны на проведении сополимеризации в растворе органического растворителя. Основное преимущество этой сополимеризации заключается в возможности ее применения для любых мономеров, полимеризующихся по радикальному механизму, в широком интервале температур. Недостатки описанных в патентах способах реализации данного метода сводятся к низкой скорости полимеризации за счет использования дитиобензоатов (Z=Ph) или за счет низкой концентрации инициатора.

Ближайшим аналогом к предлагаемому изобретению является патент RU 2647861 C2, «Полиакрилонитрильные (ПАН) полимеры с низким уровнем полидисперсности (ИПД) и получаемые из них углеродные волокна»; 21.03.2018, в котором описан способ получения сополимера акрилонитрила в растворе методом радикальной полимеризации в присутствии инициатора полимеризации акрилонитрила, который заключается в том, что объединяют акрилонитрильный мономер с растворителем по меньшей мере одним сомономером и тиокарбонилтиосоединением. Полученный раствор нагревают до температуры от 40°С до 85°С. Затем к раствору добавляют инициатор для регулирования реакции полимеризации. Полимеризация регулируется путем контролируемой/живой радикальной полимеризации, в которой тиокарбонилтиосоединение действует в качестве агента передачи цепи с обратимым присоединением-фрагментацией (RAFT). Сомономер выбирают из группы, состоящей из виниловых кислот, виниловых сложных эфиров и виниловых производных. Инициатор представляет собой азосоединение или органический пероксид.

Основным недостатком способа по прототипу является то, что реакция полимеризации протекает длительное время (15-23 часа). Кроме того, в патенте не содержится информации о выходе (%) получаемого полимера.

КРАТКОЕ ОПИСАНИЕ

Способ согласно данному изобретению позволяет получить сополимеры акрилонитрила с молекулярной массой в диапазоне 50-100 кг/моль, а также с узким молекулярно-массовым распределением (индекс полидисперсности не превышает 1.5). Данный способ основан на использовании радикальной полимеризации с обратимой деактивацией цепи, но отличается от известных способов наличием дополнительного регулирования молекулярной массы получаемого сополимера путем регулирования концентрации серосодержащего соединения.

Практическая значимость сополимеров с высокой молекулярной массой (полимеризация в растворе) заключается в том, что они могут использоваться для получения ПАН-прекурсоров формованием из раствора, при этом, варьируя скорость введения мономеров в сополимеризацию, можно менять свойства прекурсора на стадиях термоокислительной стабилизации и карбонизации, т.е. при получении углеродного волокна.

В предлагаемом изобретении сополимеризация проводится предпочтительно в 60%-ном растворе диметилсульфоксида с регулируемой скоростью введения одного или нескольких сомономеров в сополимеризацию.

В условиях проведения способа с использованием растворителя и регулирования скорости введения одного или двух мономеров в синтез наряду с использованием серосодержащего соединения позволяет получить композиционно однородные сополимеры с регулируемым распределением звеньев в цепи сополимера. Это приводит к управляемому изменению температурных эффектов при циклизации и окислении ПАН-прекурсора.

Данный способ позволяет получить напрямую готовый продукт, не требующий выделения полимера и его очистки.

В задачу изобретения положена разработка нового способа получения композиционно однородных сополимеров акрилонитрила заданного состава, молекулярной массы и химической природы с регулируемым распределением звеньев в цепи, применимого для любых функциональных мономеров, полимеризующихся по радикальному механизму, с использованием симметричных (R=R') и несимметричных (R≠R') тритиокарбонатов общей структуры R-S-C(=S)-S-R', где R и R' - алкильные и арильные заместители одинакового или разного строения, которые дополнительно могут содержать карбоксильные, нитрильные, сложноэфирные и др. группировки.

Техническим результатом от использования предлагаемого изобретения является получение двойных и тройных сополимеров со среднечисловой молекулярной массой в диапазоне 50-100 кг/моль, узким молекулярно-массовым распределением (Mw/Mn до 1.5), содержанием сомономеров от 10 до 80 мол. % и регулируемым распределением звеньев в цепи сополимера. Данный результат достигается следующим способом.

В способе получения сополимера акрилонитрила со среднечисловой молекулярной массой в диапазоне 50 - 100 кг/моль со вторым и/или третьим сомономерами, которыми могут быть алкилакрилаты, акриловая кислота или акриламид, используют тритиокарбонат (0.3 до 2 мол. % в расчете на мономеры), в котором группа R включает бензильную группу, вторичную или третичную алкильную группу с функциональными заместителями (гидроксил, нитрил, карбоксильная группа, арил), R' по химическому строению или идентична группе R или включает н-алкил. Состав мономерной смеси включает для двойных сополимеров 90-98 мол.% акрилонитрила и 2-10 мол. % алкилакрилата, акриловой кислоты или акриламида и для тройных сополимеров 85-96 мол. % акрилонитрила, 2-10 мол. % алкилакрилата, 2-10 мол. % акриловой кислоты или акриламида. Сополимеризацию проводят предпочтительно в 60%-ном растворе диметилсульфоксида в присутствии радикального инициатора на основе персульфата в (0.05 до 0.1 мол. % в расчете на мономеры) в инертной атмосфере (аргон или азот). Осуществляют нагрев смеси до температуры 50-60°С, полимеризацию проводят 10-16 ч. Скорость подачи мономеров в сополимеризацию регулируется шприцевым насосом и задается в диапазоне 0.2-0.7 мл/ч в расчете на 100 г полимеризационной системы. По окончании полимеризации получают готовый раствор сополимера в диметилсульфоксиде, который после доведения до нужной концентрации полимера разбавлением диметилсульфоксидом можно использовать для формования ПАН прекурсора.

В соответствии с предлагаемым изобретением синтез сополимеров проводят следующим образом.

Реактор продувают аргоном, загружают радикальный инициатор, тритиокарбонат, мономеры и заполняют аргоном или загружают в реактор перечисленные компоненты и дегазируют смесь. Инертная атмосфера или пониженное давление необходимо для предотвращения ингибирования полимеризации и для контроля молекулярных масс сополимеров. Затем реакционную смесь нагревают до 50-60°С и ведут полимеризацию в течение 10-16 часов. Температура ниже 50°С не обеспечивает приемлемую скорость полимеризации; температура выше 60°С приводит к уменьшению предельного выхода полимера.

При полимеризации в растворе диметилсульфоксида контроль молекулярной массы сополимера обеспечивается концентрацией тритиокарбоната и продолжительностью полимеризации, т.е. конверсией мономеров. Распределение сомономеров в сополимере регулируется скоростью подачи мономеров в реакцию (0.2-0.7 мл/ч в расчете на 100 г полимеризационной системы). Уменьшение скорости подачи мономера ниже 0.2 мл/ч нецелесообразно, т.к. приводит к блочному распределению звеньев и способствует повышению экзотермичности реакции циклизации. Повышение скорости подачи мономера выше 0.7 мл/ч также нецелесообразно, т.к. свойства такого сополимера становятся близкими к свойствам продукта, получаемого при единовременной загрузке мономеров в синтез. Общая схема протекания реакции сополимеризации; постадийная схема получения сополимера со всеми параметрами реакций.

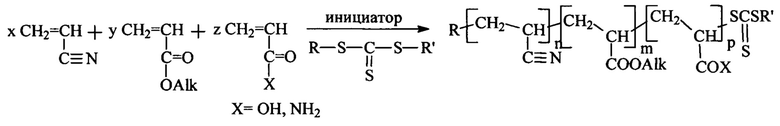

Общую схему протекания реакции сополимеризации можно представить в следующем виде:

По окончании полимеризации получают готовый раствор, пригодный для формования после разбавления растворов диметилсульфоксида нужной концентрации.

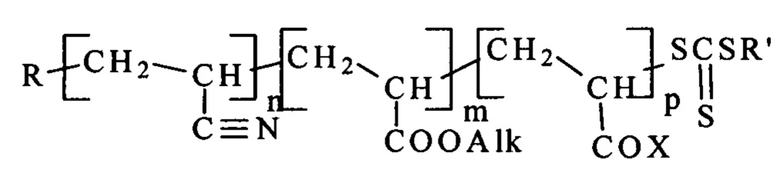

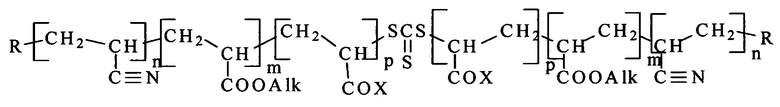

Полученный предлагаемым способом сополимер акрилонитрила имеет микроструктуру от статистической до градиентной, в которой порядок распределения звеньев в цепи задается скоростью введения мономеров в полимеризацию:

Полученные сополимеры характеризуются значением среднечисловой молекулярной массой в диапазоне 50-100 кг/моль, Mw/Mn до 1.5, содержанием сомономеров от 10 до 80 мол. % и регулируемым распределением звеньев в цепи сополимера.

Ключевыми моментами изобретения является возможность синтеза композиционно однородных сополимеров заданного состава и с узким молекулярно-массовым распределением сополимеризацией в растворе, что обеспечивает высокую скорость полимеризации, подавление гель-эффекта и, как следствие, возможность получения готового раствора для формования без необходимости проведения стадии выделения и очистки сополимера, а также возможность получения сополимера с высокой композиционной однородностью и заданным распределением сомономеров в цепи, с высокой молекулярной массой и узким молекулярно-массовым распределением путем использования регулируемой скорости введения мономеров в сополимеризацию.

Ниже приведены примеры конкретного осуществления предлагаемого изобретения. Данные примеры не являются ограничивающими объем правовой охраны настоящего изобретения.

Пример 1.

В трехгорлую круглодонную колбу на 100 мл помещают 37,2 мг (0,102 ммоль) 2-(додецилтритиокарбонат)-2-метилпропионовой кислоты (CH3(CH2)10CH2-S-C(=S)-S-CH(CH3)2COOH, ЦТК), 26 мг (0,102 ммоль) персульфата калия и 60 г (0,765 моль) свежеперегнанного диметилсульфоксида. Мольное соотношение между инициатором и ОПЦ-агентом, в полученной смеси, составляет 1:1. Подготовленную смесь перемешивают до полного растворения твердых веществ. Затем добавляют 36 г (0,643 моль) свежеперегнанного акрилонитрила.

Подготовленную таким образом смесь дегазируют, продувают инертным газом (аргон 99,99%) в течение 15 мин.

В однокомпонентный шприц на 10 мл вносят 4 г (55,5 ммоль) акриловой кислоты. Шприц помещают в шприцевой насос, скорость введения акриловой кислоты составляет устанавливают 0,666 мл/ч. Мольное соотношение акрилонитрила, акриловой кислоты составляет 92:8 мол. %.

Полимеризацию проводят в среде аргона в герметично закрытом сосуде. Температура реакции составляет 55°С, время синтеза и введения акриловой кислоты - 6 ч. По окончании полимеризации реакционную смесь растворяют в двукратном объеме диметилсульфоксида и высаживают в метанол. Полученный осадок полимера отделяют фильтрацией, промывают на фильтре двукратным объемом дистиллированной воды, сушат на воздухе при комнатной температуре, затем в сушильном вакуумном шкафу при 70°С, получая полимер с выходом 70%. По данным анализа, проведенного методом гель-проникающей хроматографии, полученный полимер характеризуется Mn=94000, Mw/Mn=1,42.

Пример 2.

В трехгорлую круглодонную колбу на 100 мл помещают 17 мг (0,0586 ммоль) дибензилтритиокарбоната (ВТК), 36,5 мг (0,144 ммоль) персульфата калия и 16,5 г (0,2115 моль) свежеперегнанного диметилсульфоксида. Затем последовательно добавляют мономеры - 0,1105 г (0,850 ммоль) итаконовой кислоты, 10,61 г (0,1894 моль) акрилонитрила и 0,3315 г (3,85 ммоль) метилакрилата. Массовое соотношение мономеров ИТК:АН:МА составляет 1:96:3 мас. %, и суммарная концентрация в растворе 40 мас. %.

Мольное соотношение между инициатором и ОПЦ-агентом, в полученной смеси, составляет 5:2, соответственно.

Подготовленную таким образом смесь дегазируют, продувают инертным газом (аргон 99,99%) в течение 15 мин.

Полимеризацию проводят в среде аргона в герметично закрытом сосуде. Температура реакции составляет 55°С, время синтеза - 6 ч. По окончании полимеризации реакционную смесь растворяют в двукратном объеме диметилсульфоксида и высаживают в метанол. Полученный осадок полимера отделяют фильтрацией, промывают на фильтре двукратным объемом дистиллированной воды, сушат на воздухе при комнатной температуре, затем в сушильном вакуумном шкафу при 70°С, получая полимер с выходом 70%. По данным анализа, проведенного методом гель-проникающей хроматографии, полученный полимер характеризуется Mn=93000, Mw/Mn=1,42.

Пример 3.

В трехгорлую круглодонную колбу на 100 мл помещают 36 мг (0,0989 ммоль) 2-(додецилтритиокарбонат)-2-метилпропионовой кислоты (CH3(CH2)10CH2-S-C(=S)-S-CH(CH3)2COOH, ЦТК), 8,1 мг (0,050 ммоль) динитрила азо-бис-изомасляной кислоты (ДАК) и 58,9 г (0,755 моль) свежеперегнанного диметилсульфоксида. Затем последовательно добавляют мономеры - 0,55 г (7,64 ммоль) акриловой кислоты, 2,75 г (31,9 ммоль) метилакрилата и 36 г (0,643 моль) акрилонитрила. Массовое соотношение мономеров АК:АН:МА составляет 1,4:91,6:7 мас. %, и суммарная концентрация в растворе 40 мас. %.

Мольное соотношение между инициатором и ОПЦ-агентом, в полученной смеси, составляет 1:2, соответственно.

Подготовленную таким образом смесь дегазируют, продувают инертным газом (аргон 99,99%) в течение 15 мин.

Полимеризацию проводят в среде аргона в герметично закрытом сосуде. Температура реакции составляет 60°С, время синтеза - 16 ч. По окончании полимеризации реакционную смесь растворяют в двукратном объеме диметилсульфоксида и высаживают в метанол. Полученный осадок полимера отделяют фильтрацией, промывают на фильтре двукратным объемом дистиллированной воды, сушат на воздухе при комнатной температуре, затем в сушильном вакуумном шкафу при 70°С, получая полимер с выходом 60%. По данным анализа, проведенного методом гель-проникающей хроматографии, полученный полимер характеризуется Mn=100000, Mw/Mn=1,46.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров акрилонитрила в массе | 2020 |

|

RU2734242C1 |

| Способ получения олигомеров акрилонитрила и его соолигомеров в присутствии N-метилморфолин-N-оксида | 2022 |

|

RU2798656C1 |

| Способ получения амфифильных блок-сополимеров N,N-диметиламиноэтилметакрилата для доставки нуклеиновых кислот в живые клетки | 2014 |

|

RU2617059C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА АКРИЛОНИТРИЛА | 2018 |

|

RU2697882C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА АКРИЛОНИТРИЛА | 2016 |

|

RU2627264C1 |

| ПОЛИАКРИЛОНИТРИЛЬНЫЕ (ПАН) ПОЛИМЕРЫ C НИЗКИМ ИНДЕКСОМ ПОЛИДИСПЕРСНОСТИ (ИПД) И ПОЛУЧАЕМЫЕ ИЗ НИХ УГЛЕРОДНЫЕ ВОЛОКНА | 2014 |

|

RU2647861C2 |

| СОПОЛИМЕР НОРБОРНЕНА С АКРИЛАТОМ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА НА ЕГО ОСНОВЕ | 2010 |

|

RU2456304C2 |

| ИНИЦИИРУЮЩАЯ СИСТЕМА АНИОННОГО ТИПА ДЛЯ ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ АКРИЛОНИТРИЛА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛА И СОПОЛИМЕРОВ АКРИЛОНИТРИЛА | 2014 |

|

RU2565767C2 |

| ВОЛОКНООБРАЗУЮЩИЙ СОПОЛИМЕР АКРИЛОНИТРИЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422467C2 |

| СПОСОБ ПОЛУЧЕНИЯ "ЖИВЫХ" РАДИКАЛЬНЫХ ПОЛИМЕРОВ И ПОЛИМЕРЫ | 2004 |

|

RU2315775C2 |

Настоящее изобретение относится к способу получения композиционно однородного сополимера акрилонитрила заданного состава с узким молекулярно-массовым распределением и регулируемым распределением звеньев в цепи сополимера. Данный способ включает: а) объединение акрилонитрильного (АН) мономера с растворителем диметилсульфоксидом по меньшей мере одним сомономером и регулятором полимеризации (ОПЦ-агент), представляющим собой тиокарбонилтиосоединение общей структуры R-S-C(=S)-S-R', с образованием раствора; b) добавление инициатора к раствору; c) нагревание раствора до температуры от 50°С до 60°С. Регулируемая подача мономеров в сополимеризацию осуществляют со скоростью в интервале от 0.2 до 0.7 мл/ч в расчете на 100 г полимеризационной системы. Способ осуществляют в атмосфере инертного газа или в вакууме при пониженном давлении. Сополимер акрилонитрила характеризуется среднечисловой молекулярной массой в диапазоне от 50 до 100 кг/моль и молекулярно-массовым распределением (Mw/Mn), не превышающим 1.5. Технический результат - получение двойных и тройных сополимеров со среднечисловой молекулярной массой в диапазоне 50-100 кг/моль, узким молекулярно-массовым распределением (Mw/Mn до 1.5), содержанием сомономеров от 10 до 80 мол. % и регулируемым распределением звеньев в цепи сополимера. 7 з.п. ф-лы, 3 пр.

1. Способ получения композиционно однородного сополимера акрилонитрила заданного состава с узким молекулярно-массовым распределением и регулируемым распределением звеньев в цепи сополимера, включающий:

a) объединение акрилонитрильного (АН) мономера с растворителем диметилсульфоксидом по меньшей мере одним сомономером и регулятором полимеризации (ОПЦ-агент), представляющим собой тиокарбонилтиосоединение общей структуры R-S-C(=S)-S-R', где R и R' - алкильные и арильные заместители одинакового или разного строения, которые могут содержать карбоксильные, нитрильные или сложноэфирные группировки, с образованием раствора;

b) добавление инициатора к раствору, при этом осуществляют регулируемую подачу мономеров в сополимеризацию со скоростью в интервале от 0.2 до 0.7 мл/ч в расчете на 100 г полимеризационной системы;

c) нагревание раствора до температуры от 50°С до 60°С,

причем способ осуществляют в атмосфере инертного газа или в вакууме при пониженном давлении, при этом сополимер акрилонитрила характеризуется среднечисловой молекулярной массой в диапазоне от 50 до 100 кг/моль и молекулярно-массовым распределением (Mw/Mn), не превышающим 1.5.

2. Способ по п. 1, в котором сополимеризацию проводят в 60%-ном растворе диметилсульфоксида.

3. Способ по п. 1, в котором регулятор полимеризации (ОПЦ-агент) используют в количестве от 0.3 до 2 мол. % в расчете на мономеры.

4. Способ по п. 1, в котором в качестве регулятора полимеризации (ОПЦ-агента) используют тритиокарбонат в количестве от 0.3 до 2 мол. % в расчете на мономеры.

5. Способ по п. 1, в котором в качестве инициатора полимеризации используют азосоединения, включая азобисизобутиронитрил.

6. Способ по п. 1, в котором количество используемого радикального инициатора составляет от 0.05 до 0.1 мол. % в расчете на мономеры.

7. Способ по п. 1, в котором полимеризация протекает с высокой скоростью от 10 до 16 часов без проявления гель-эффекта.

8. Способ по п. 1, в котором в качестве сомономеров используют алкилакрилаты, акриловую кислоту, итаконовую кислоту или акриламид.

| ПОЛИАКРИЛОНИТРИЛЬНЫЕ (ПАН) ПОЛИМЕРЫ C НИЗКИМ ИНДЕКСОМ ПОЛИДИСПЕРСНОСТИ (ИПД) И ПОЛУЧАЕМЫЕ ИЗ НИХ УГЛЕРОДНЫЕ ВОЛОКНА | 2014 |

|

RU2647861C2 |

| Учебное пособие для студентов Беркович А.К., Сергеев В.Г., Медведев В.А., Малахо А.П | |||

| "Синтез полимеров на основе акрилонитрила | |||

| Технология получения ПАН и углеродных волокон", 2010 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2020-10-13—Публикация

2020-02-28—Подача