ОБЛАСТЬ ТЕХНИКИ

Предлагаемое изобретение относится к химической технологии, в частности к способу получения (со)олигомеров акрилонитрила радикальной полимеризацией в присутствии N-метилморфолин-N-оксида. Предложенный способ позволяет получать низкомолекулярные (со)полимеры на основе акрилонитрила с молекулярной массой (ММ) порядка 1 кДа и узким молекулярно-массовым распределением.

УРОВЕНЬ ТЕХНИКИ

Сополимеры на основе акрилонитрила (ПАН-сополимеры) широко используют в качестве прекурсоров для получения углеродных волокон, которые находят применение, прежде всего, как конструкционный материал в машиностроении и спортивной индустрии. В качестве сомономеров акрилонитрила используют, например, метилакрилат, акриловую, метакриловую и итаконовую кислоты и их производные. Необходимость введения сомономеров обусловлена их пластифицирующими свойствами, а также сглаживанием экзотермического теплового эффекта при стабилизации волокна в процессе окисления кислородом воздуха.

Основным способом получения сополимеров акрилонитрила является радикальная полимеризация, которую проводят в среде органического растворителя (WO 2004060928 A1; KR 20190038322 А), в водных растворах роданистого натрия или хлорида цинка (GB 950878 А, ЕР 0824111 А1; JP 2004211047 А), эмульсионным (RU 2412966 С2; WO 2015040043 A1; US 7098280 B2; RU 2467021 C2) или суспензионным способами (JPH 0310651B2), а также осадительным способом в воде (RU 2017865 C1; RU 2088598 C1).

В технологии получения сополимеров акрилонитрила наибольшее распространение получили апротонные растворители: диметилформамид (ДМФА), диметилацетамид (ДМАА), диметилсульфоксид (ДМСО) и гидротропный растворитель - 51,5%-ный водный раствор NaSCN. Наиболее популярными растворяющими системами ПАН являются ДМФА и ДМСО. Однако, несмотря на то, что эти растворители более доступны, они достаточно токсичны. Более того, предельные концентрации прядильных растворов ПАН в ДМФА и ДМСО из-за их высокой вязкости и фазовой нестабильности не превышают 23-24%. В свою очередь, 51,5%-ный водный раствор NaSCN создает щелочную среду при полимеризации, что негативно влияет как на качество продукта, так и на износ технологического оборудования.

В этой связи большой интерес представляет высокополярный донорный растворитель - N-метилморфолин-N-оксид (ММО). Этот растворитель наиболее эффективен для протонодонорных полимеров, в частности для целлюлозы, и позволяет переводить в раствор до 45% целлюлозы (Голова Л.К. Химические волокна. №1, 1996. с.13-23). Патенты US 4142913, US 4144080, US 4196282 и US 4246221 раскрывают способ изготовления волокна, в котором целлюлоза набухает в водном растворе ММО, который содержит менее 50% масс.воды, а затем полученный водный раствор ММО перегоняют при пониженном давлении, чтобы получить неочищенный раствор для прядения, с последующей экструзией в волокно.

Использование ММО в органическом синтезе и для растворения целлюлозы с последующим получением волокон обусловлено высокой полярностью связи N+-O-, для которой характерна повышенная электронная плотность на атоме кислорода, являющимся нуклеофильным центром, и гидрофильностью данного соединения. В результате ММО легко растворим в воде и способен образовывать водородные связи. Кроме того, связь N-O лабильная и легко разрывается под действием ряда подходящих реагентов (Rosenau T., et al. // Prog. Polym. Sci. 2001, V. 26. P. 1763.).

ММО может существовать в свободной и гидратированной форме. В первом случае ММО является термически нестабильным, имеет высокую температуру плавления (182 °С) и высокую растворяющую способностью. ММО образует следующие типы гидратов - моногидрат с массовым содержанием воды 13.3%, 2.5 гидрат с 28 мас.% воды и серию сесквигидратов с более низкими температурами плавления, которые часто используют на практике (Linton E.P. // J. Am. Chem. Soc. 1940, V. 62. P.1945.).

ММО способен растворять некоторые полиэфиры и полиамиды, образуя с ними концентрированные растворы (Golova L., et al.// Polymer Science A. 2010. V. 52. №11. P. 1209.; Golova L., et al. // Cellulose -Fundamental Aspects and Current Trends /Ed by Godbout L., de Ven T. InTechOpen, London, 2013. P. 303.), пригодные для формования волокон. Однако гомополимер акрилонитрила (АН) обладает низкой растворимостью в ММО (US 3447939 A). В отличие от него сополимеры АН с малым содержанием сомономеров с карбоксильными группами (1-2% мольн.) легко образуют высококонцентрированные растворы с ММО (Kulichikhin V., et al.// Eur. Polym. J. 2017. V. 92. P. 326.). Причиной этого различия является образование комплекса между карбоксильной группой сополимера и группой NO растворителя в процессе твердофазной активации смеси полимера и ММО. Продолжительное нагревание (1-3 ч) концентрированного раствора сополимера АН и акриловой кислоты в ММО при 125 °С приводит к трансформации химической структуры сополимера, связанной с формированием системы сопряженных связей -C=N-C=N-. Стоит заметить, что в сополимерах АН и акриловой кислоты процессы внутримолекулярной циклизации в отсутствие ММО становятся заметными при существенно более высоких температурах (Toms R.V., et al.// Polymer Science B. 2020. V. 62. №6. P. 660.; Toms R.V., et al.// Polymer Science B. 2020. V. 62. №2. P. 102.). Следовательно, ММО активирует низкотемпературную циклизацию нитрильных групп.

Способ получения раствора сополимера на основе акрилонитрила в ММО, раскрытый в патенте RU 2541473 С2, основан на твердофазном смешении сополимера АН, содержащего кислотные группы, с гидратом N-метилморфолин-N-оксида. Изобретение позволяет получить высоко концентрированный раствор ПАН при приготовлении его высокоэкологичным способом.

Наиболее близким к описываемому изобретению по технической сущности и базовым объектам является радикальная (со)полимеризация акрилонитрила с виниловыми сомономерами в присутствии агентов передачи цепи на основе меркаптанов, которые позволяют регулировать молекулярную массу сополимеров и, в том числе, получать (со)олигомеры (RU 2625314 C2, SU 378389 A1). Однако меркаптаны являются токсичными веществами, и, по нормативам Департамента Госсанэпиднадзора Минздрава России от 2003 г., их ПДК (максимальная разовая величина) для разных меркаптанов составляет менее 0.1 мг/м3. Кроме того, такую полимеризацию проводят в присутствии растворителя, который обуславливает его последующую очистку и регенерацию.

Основным недостатком способа, согласно прототипу, является использование токсических веществ и необходимость очистки и регенерации растворителя.

КРАТКОЕ ОПИСАНИЕ

Способ, согласно данному изобретению, позволяет получить олигомеры или соолигомеры на основе акрилонитрила с молекулярной массой порядка 1 кДа и узким молекулярно-массовым распределением. Способ основан на использовании радикальной полимеризации, но отличается от известных способов наличием дополнительного регулирования молекулярной массы получаемого (со)олигомера путем введения в полимеризационную систему N-метилморфолин-N-оксида.

Практическая значимость сополимеров АН низкой ММ заключается в том, что они могут быть использованы для получения ПАН-прекурсоров формованием из расплава или сами по себе, или как добавка-пластификатор к сополимеру с более высокой молекулярной массой.

Предложенный способ позволяет получить продукт, не требующий выделения полимера и его очистки.

В предлагаемом изобретении полимеризацию проводитят при содержании сомономера от 15 до 20% мольн. с участием N-метилморфолин-N-оксида с содержанием последнего от 10 до 50% масс.в течение 24 часов без проявления гель-эффекта.

В задачу изобретения положена разработка нового экологически чистого способа получения (со)олигомеров акрилонитрила заданного состава, молекулярной массы и химической природы, применимого для любых функциональных мономеров, полимеризующихся по радикальному механизму.

Технический результат изобретения заключается в получении низкомолекулярных (со)полимеров на основе акрилонитрила с молекулярной массой порядка 1 кДа, узким молекулярно-массовым распределением и содержанием сомономеров от 15 до 20% мольн. Полученные таким способом низкомолекулярные (со)полимеры имеют низкую температуру перехода в состояние вязкого течения в диапазоне от 70 до 80 °С.

Данный результат достигается следующим способом.

Реактор продувают аргоном, загружают мономеры, необязательно, радикальный инициатор, N-метилморфолин-N-оксид, необязательно, в присутствии органического растворителя, например, ДМСО, в начальный момент времени или на высоких конверсиях, и заполняют аргоном. Инертная атмосфера необходима для предотвращения ингибирования полимеризации и для контроля молекулярных масс полимеров. Реакционную смесь нагревают до 50-90 °С и ведут полимеризацию в течение 24 часов без проявления гель-эффекта. Температура ниже 50 °С не обеспечивает приемлемую скорость полимеризации; температура выше 90 °С приводит к уменьшению предельного выхода полимера. При температурах 80 - 90 °С проходит инициирование и полимеризация АН без участия вещественного инициатора с достижением конверсии мономера в олигомер около 50% за 24 часа.

Распределение сомономеров в сополимере регулируют скоростью подачи мономеров в реакцию.

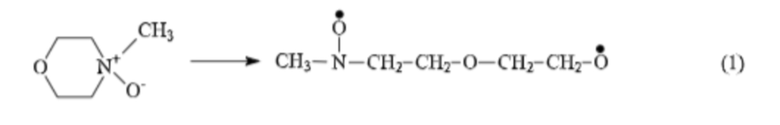

При полимеризации АН в присутствии ММО, который вводят в реакционную систему в начальный момент времени или на высоких конверсиях, проявляются закономерности: молекулярная масса полимера в присутствии ММО ниже, чем в его отсутствие, а сами полимеры приобретают окраску за счет частичной циклизации. Следовательно, ММО является активным участником реакции полимеризации. При облучении или при нагревании ММО (120 °С) регистрируется спектр ЭПР, отвечающий нитроксильному радикалу, образующемуся при разрыве кольца по следующей схеме:

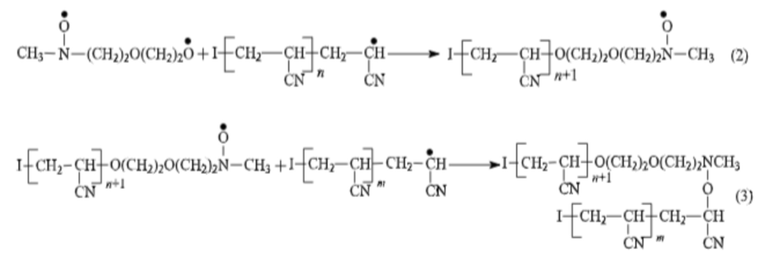

Общую схему механизма полимеризации АН с участием ММО можно представить в следующем виде. При полимеризации АН, инициированной динитрил азоизомасляной кислотой (ДАК) в присутствии ММО может произойти цепочка последовательных реакций (2) и (3), приводящих к образованию макронитроксильного аддукта. Чем выше концентрация ММО и температура, тем больше будет концентрация бирадикала и тем быстрее происходит обрыв цепи по реакциям

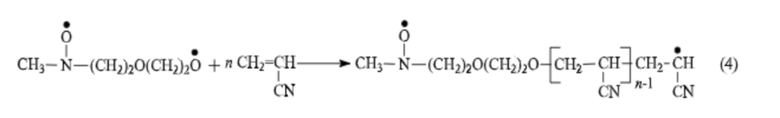

Увеличение конверсии мономера с ростом доли ММО в смеси позволяет предположить, что бирадикал способен инициировать полимеризацию АН (реакция (4)), образуя макронитроксил, взаимодействующий с другим радикалом роста по реакциям (2) и (3):

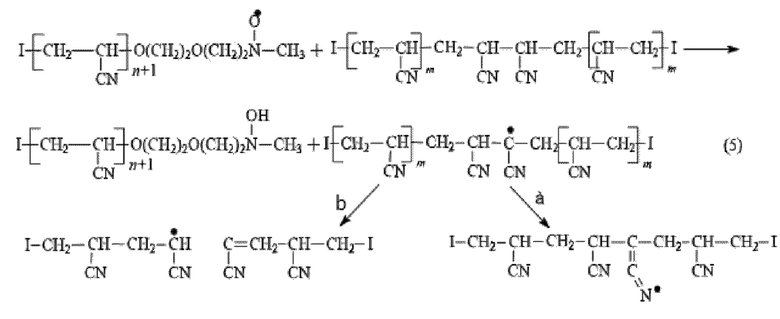

Инициирование реакции циклизации возможно по реакции (5а), а деструкция - по реакции (5б):

Предположения о механизме полимеризации АН с участием ММО не противоречат экспериментальным данным.

Полученные низкомолекулярные полимеры акрилонитрила и его сополимеры с виниловыми и/или винилиденовыми мономерами, выбранными из группы, включающей акриловую кислоту; алкилакрилаты, например, метилакрилат, этилакрилат, бутилакрилат, этилгексилакрилат; метакриловую кислоту, алкилметакрилаты, например, метилметакрилат, этилметакрилат, бутилметакрилат, этилгексилметакрилат; стирол; винилацетат; акриламид, 1-винилимидазол, имеют молекулярную массу порядка 1кДа, узкое молекулярно-массовое распределение, содержанием сомономеров составляет от 15 до 20% мольн.

Краткое описание чертежей

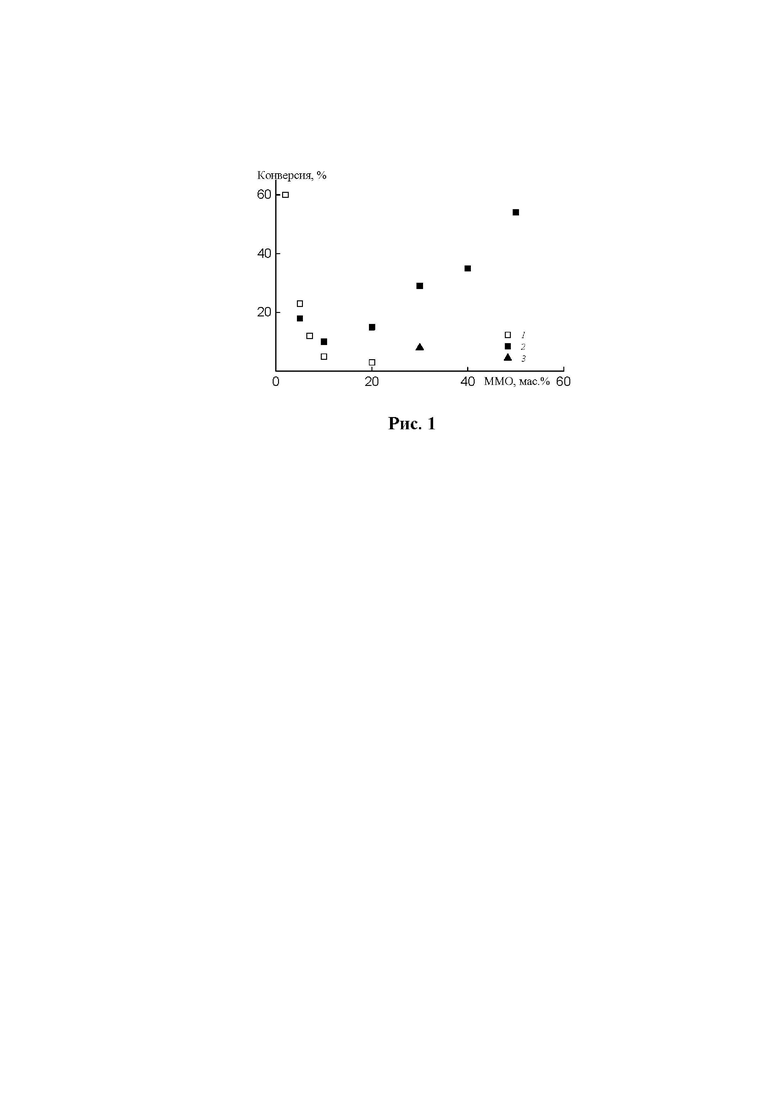

Рис.1. Зависимость конверсии АН от массовой доли ММО в исходной смеси через 24 ч полимеризации АН, инициированной 10-2 моль/л ДАК (1, 2), и в отсутствие инициатора (3). Т=60 (1) и 80 °С (2, 3).

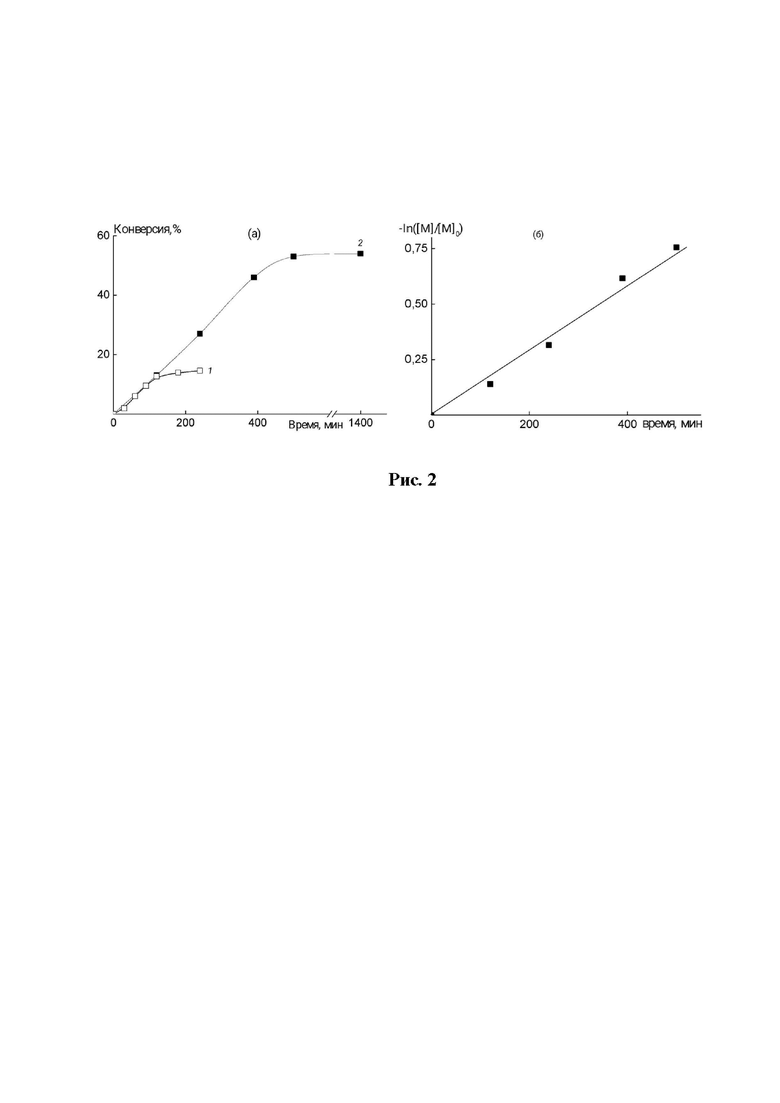

Рис.2. Зависимость конверсии (а) и логарифма отношения текущей концентрации мономера к исходной концентрации (б) от времени полимеризации АН, инициированной 10-3 (1) и 10-2 моль/л ДАК (2) при 80 °С в присутствии 50 мас.% ММО.

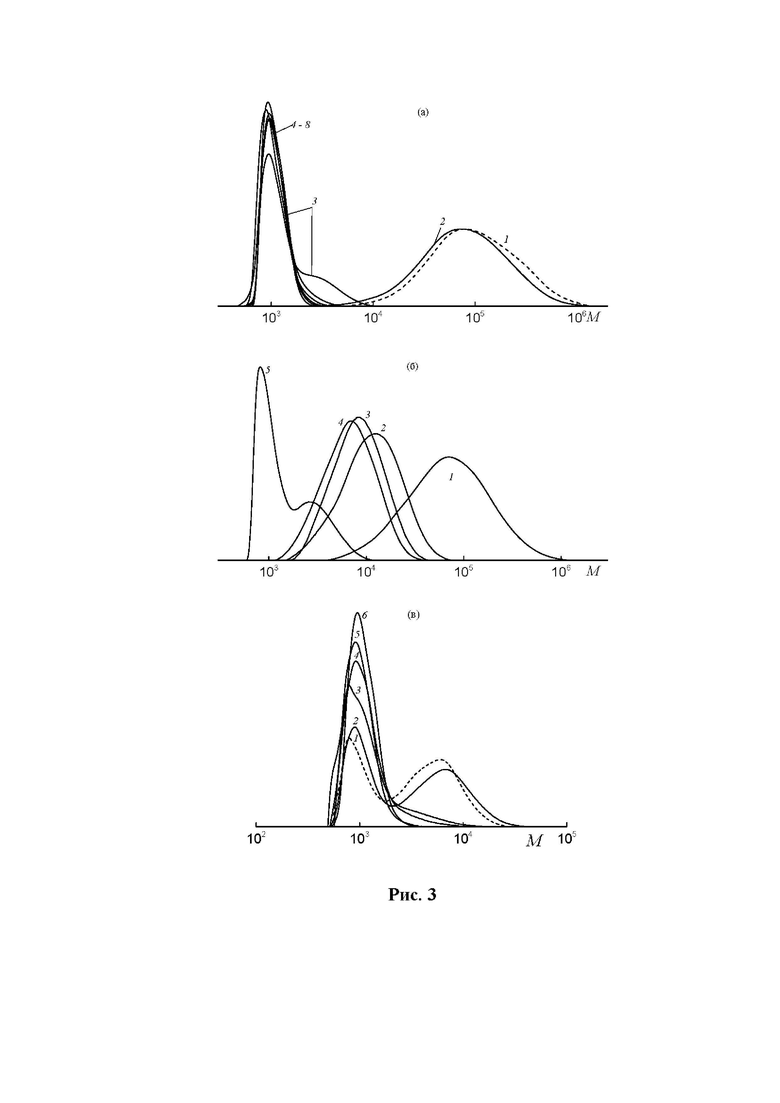

Рис.3. Кривые ММР: а - ПАН, образующийся при 80 °С через 24 ч полимеризации АН в присутствии 10-2 моль/л ДАК (1-7) и в отсутствие ДАК (8) при массовом содержании ММО 0 (1), 5 (2), 10 (3), 20 (4), 30 (5, 8), 40 (6) и 50% (7, 8); 6 - ПАН, образующийся при 60 °С через 24 ч полимеризации АН в присутствии 10-3 моль/л ДАК при массовом содержании ММО 2.5 (1), 5 (2), 7.5 (3), 10 (4) и 20% (5); в - сополимеры АН с акриловой кислотой (1), стиролом (2), винилацетатом (3), акриламидом (4), метилакрилатом (5) и 1- винилимидазолом (6), образующиеся в присутствии 10-2 моль/л ДАК и 40 мас.% ММО.

Рис.4. Зависимость 1/Mn от массового содержания ММО для ПАН, полученного при разном содержании ММО при 60 (1) и 80 °С (2).

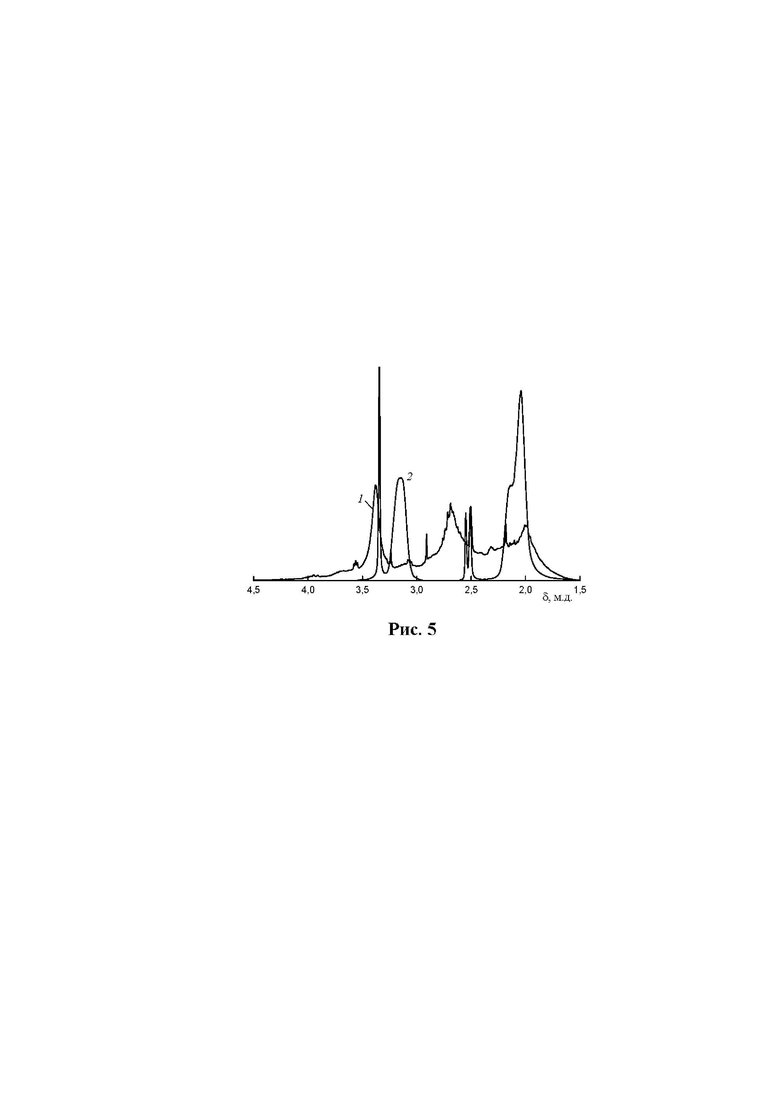

Рис.5. Спектры ЯМР 1Н в ДМСО-d6 для ПАН, синтезированного в присутствии 50 мас.% ММО (1) и в его отсутствие (2).

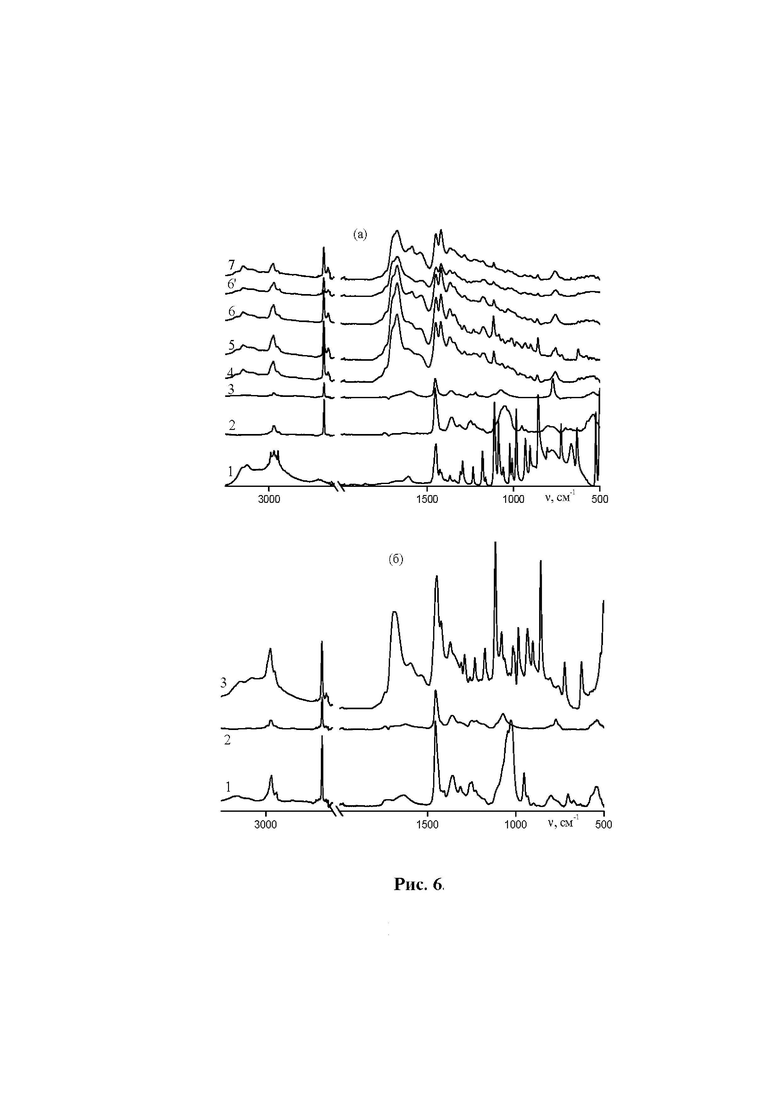

Рис.6. Спектры ИК-НПВО: а - ММО (1) и пленки ПАН, синтезированные при 80 оС в отсутствие ММО (2) и в его присутствии (3-7) при массовом содержании ММО 5 (3), 10 (4), 20 (5), 30 (6, 6) и 40% (7) в присутствии ДАК (2-7) и в его отсутствие (6); 6 - пленки ПАН, синтезированные при 60 °С в присутствии ММО при его массовом содержании 5 (1), 10 (2) и 20% (3).

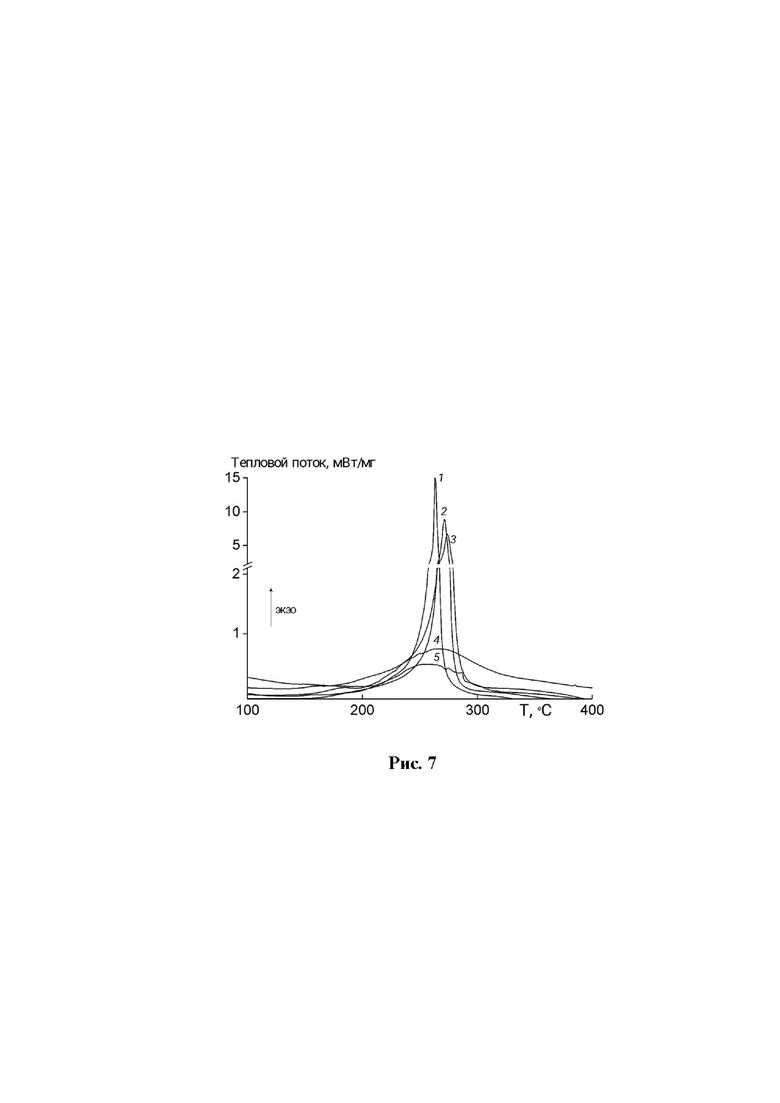

Рис.7. Кривые ДСК продуктов полимеризации АН, инициированной ДАК при 80 °С, в отсутствие (1) и присутствии ММО (2-5). Массовое содержание ММО в исходной смеси 5 (2), 7.5 (3), 10 (4) и 40% (5).

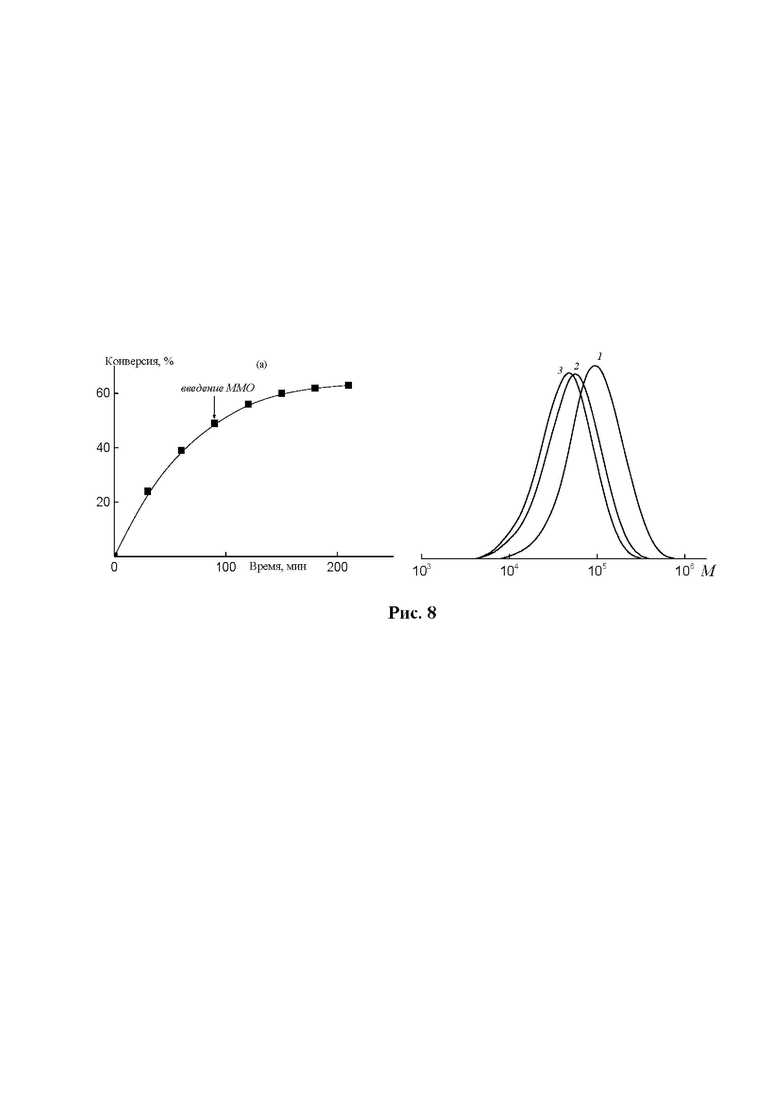

Рис.8. Зависимость конверсии мономера от времени полимеризации АН (20 мас.%) в ДМСО при 80 °С под действием 5×10-3 моль/л ДАК (а), а также ММР продуктов полимеризации АН через 90 мин после начала реакции (1) и после добавления ММО (20 мас.% по отношению к АН) через 60 (2) и 120 мин (3) после введения ММО (б).

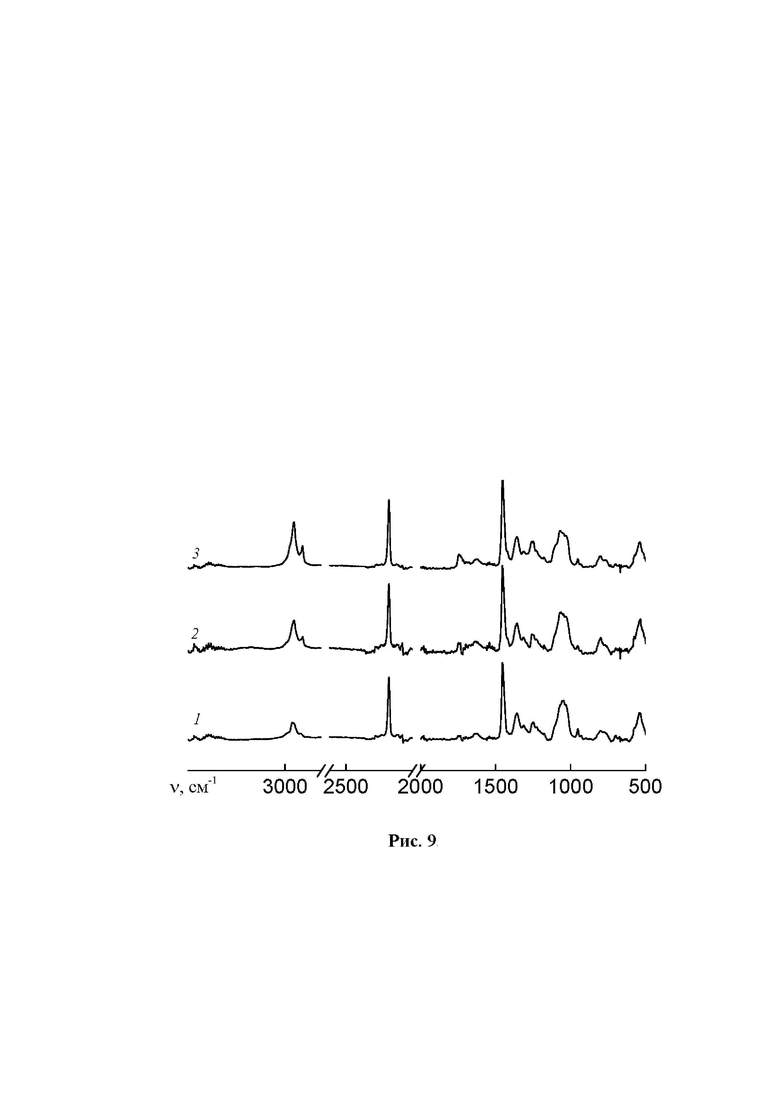

Рис.9. Спектры ИК-НПВО пленок продуктов полимеризации АН через 60 мин после начала реакции (1) и после добавления ММО (20 мас.% по отношению к АН) через 30 (2) и 90 мин (3) после введения ММО при 80 °С.

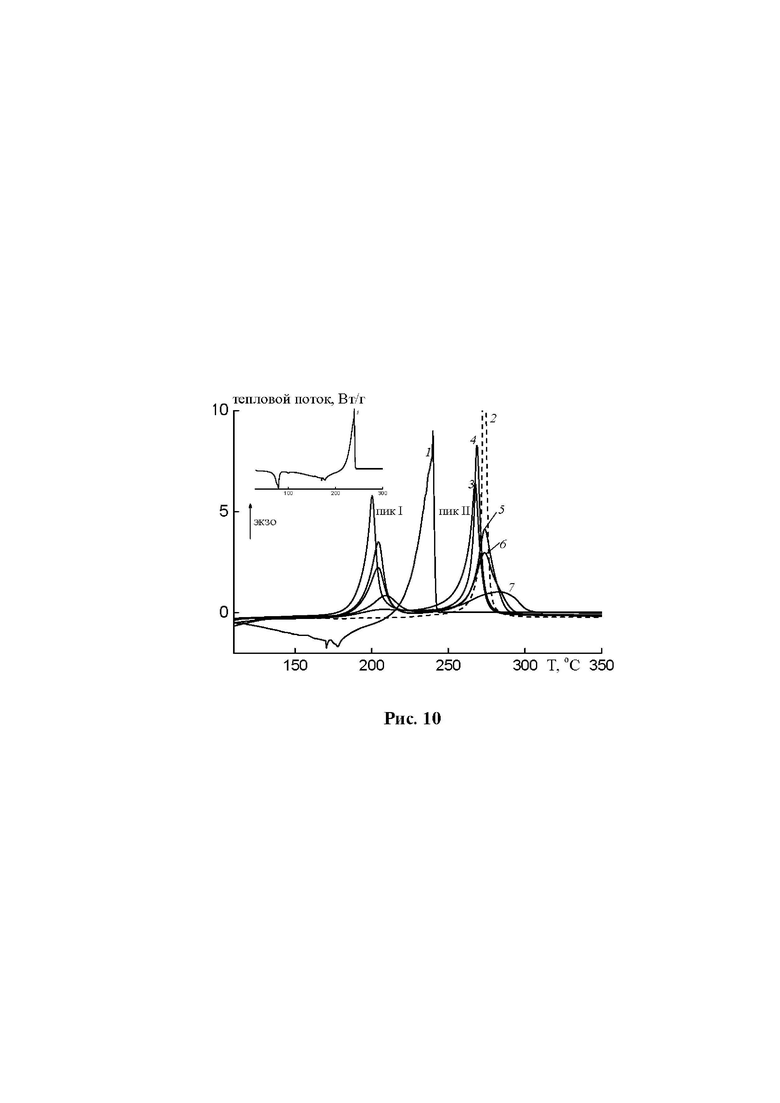

Рис.10. ДСК-термограммы ММО (1), ПАН (2) и пленок ПАН-ММО (3-7), зарегистрированные в динамическом режиме в инертной атмосфере со скоростью сканирования 10 град/мин. Массовое содержание ММО 5 (3), 10 (4), 20 (5), 30 (6) и 40% (7).

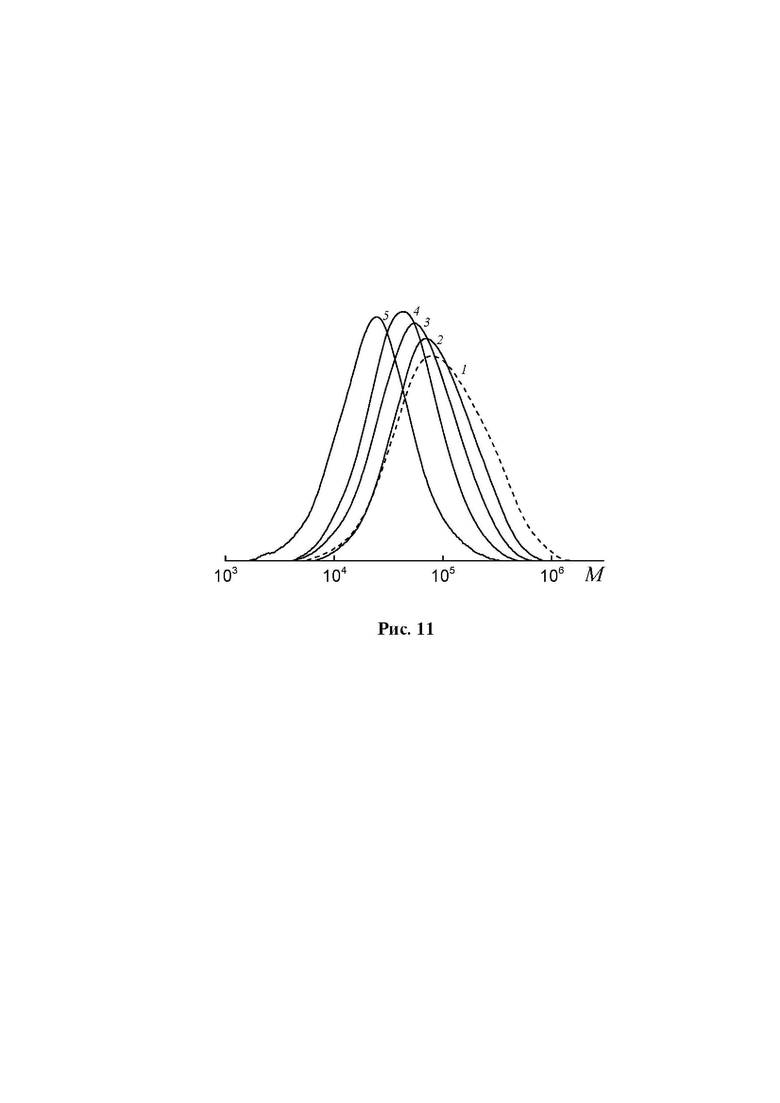

Рис.11. Кривые ММР чистого ПАН и ПАН, подвергнутого термообработке с ММО в ДМСО при 135 °С в течение 4 ч. Массовое содержание ММО 0 (1), 5 (2), 10 (3), 20 (4) и 40% (5).

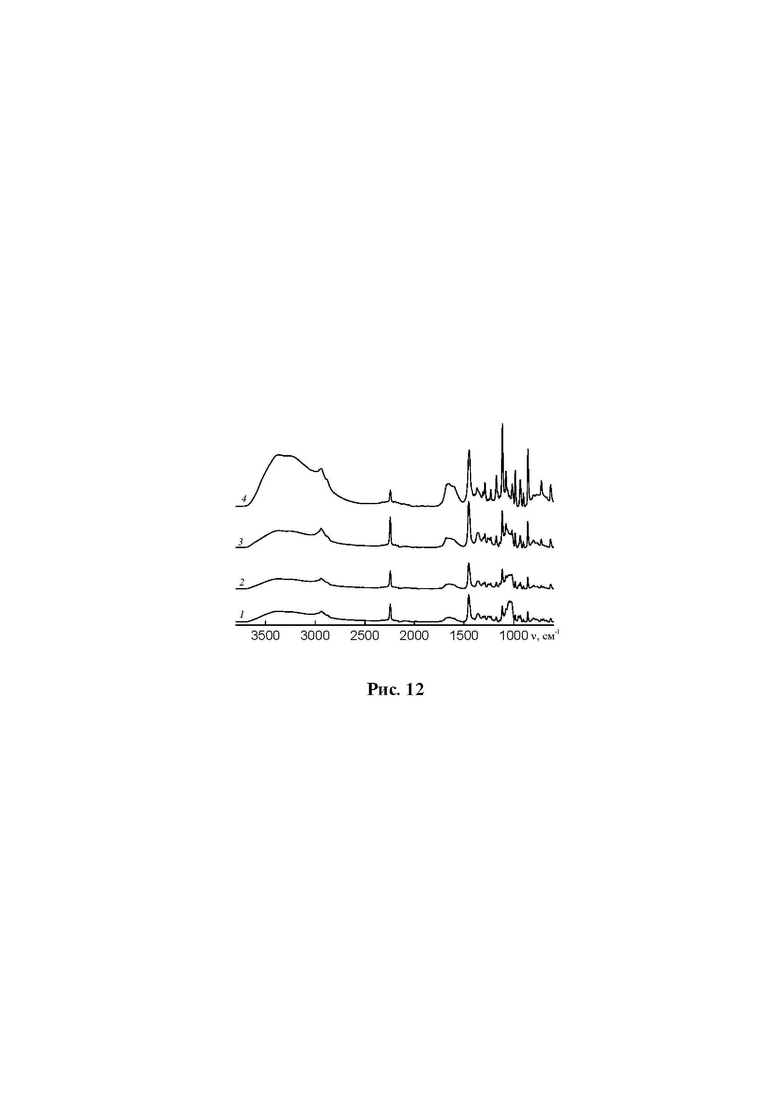

Рис.12. ИК-спектры пленок ПАН с ММО, прогретых при 135 о С в течение 4 ч. Массовое содержание ММО 5 (1), 10 (2), 20 (3) и 40% (4).

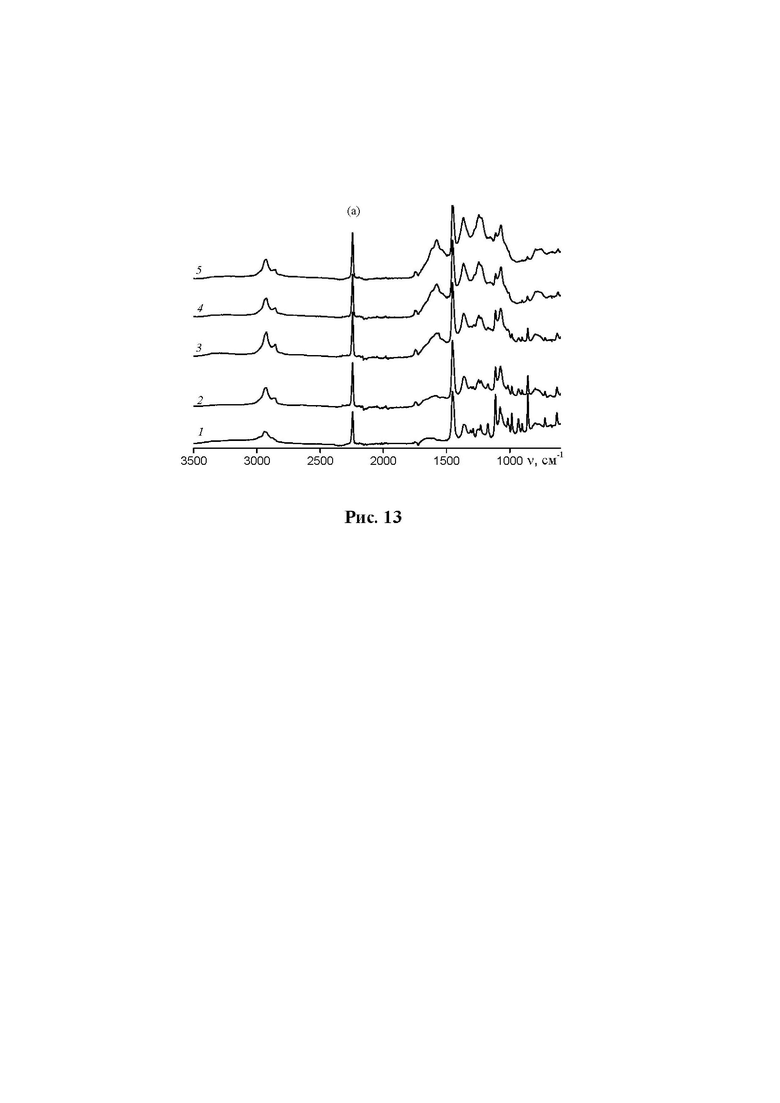

Рис.13. ИК-спектры пленок ПАН-ММО с содержанием ММО 20 мас.%, зарегистрированные после изотермической обработки в течение 0 (1), 5 (2), 15 (3), 70 (4) и 240 мин (5) в атмосфере аргона при 175 °С.

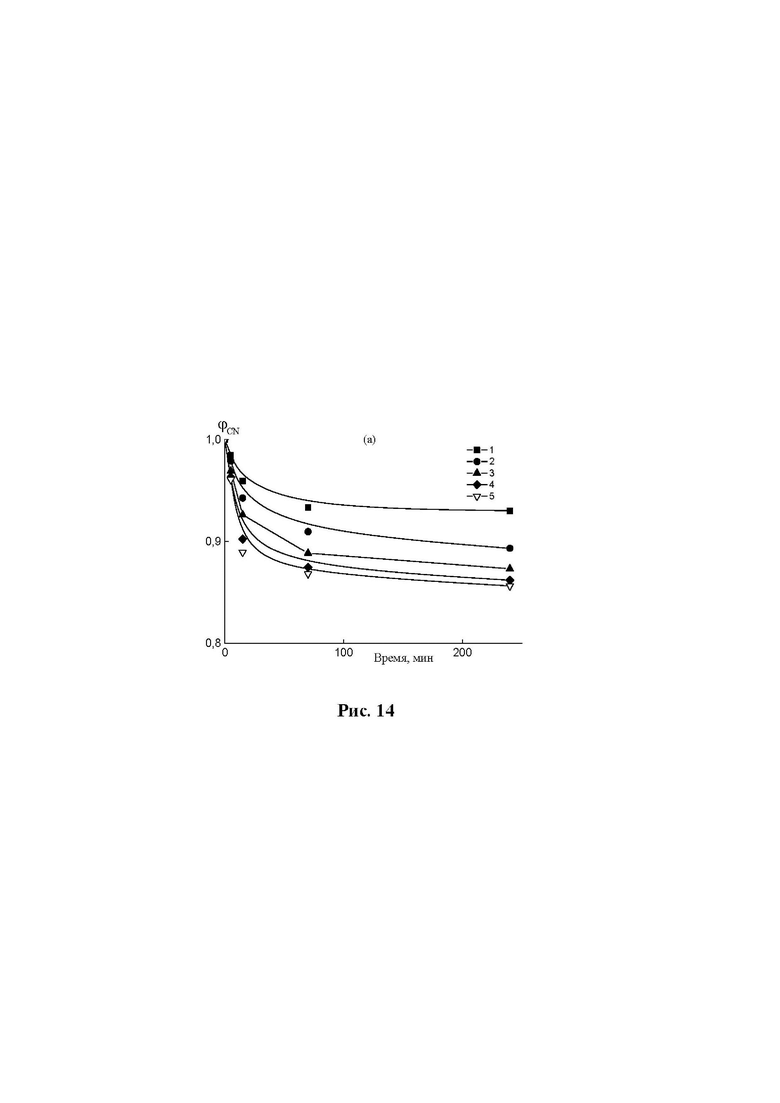

Рис.14. Зависимость конверсии нитрильных групп от времени при изотермической обработке в атмосфере аргона при 175 °С пленок ПАН-ММО. Массовое содержание ММО 5 (1), 10 (2), 20 (3), 30 (4) и 40% (5).

Осуществление изобретения.

Ниже приведены примеры конкретного осуществления предлагаемого изобретения. Эти примеры не предназначены для ограничения объема защиты настоящего изобретения и приведены для иллюстрации изобретения.

Пример 1.

В круглодонную колбу на 50 мл загружают свежеперегнанный АН 20 г (376 ммоль), динитрил азоизомасляной кислоты (ДАК) до концентрации 10-2 моль/л, ММО 4 г (20 мас %; 34 ммоль) и продувают сухим аргоном (99,99%) в течение 10 минут. Далее реакционную массу нагревают до 60 °С и выдерживают в течение 24 ч. По истечению времени реакционную массу выливают в избыток холодной воды, полученный осадок полимера отделяют фильтрацией, промывают на фильтре двукратным объемом дистиллированной воды, сушат на воздухе при комнатной температуре, затем в сушильном вакуумном шкафу при 70°С.

Структура полученного полимера была определена методами ЯМР и ИК-спектроскопии. По данным анализа, проведенного методом гель-проникающей хроматографии, полученный олигомер имел молекулярную массу порядка 1 кДа и узкое молекулярно-массовое распределение.

Процесс полимеризации проводили по данной методике в различных массовых соотношениях АН/ММО. Выход полученных полимеров в зависимости от соотношения АН/ММО составлял от 10% при соотношении АН/ММО 90/10% масс. до 55% при АН/ММО 50/50% масс.

Пример 2.

Полимеризацию АН (20% масс.) проводят при 80 °С в растворе ДМСО при концентрации ДАК 5⋅10-3 моль/л. Через 1,5 ч после начала полимеризации в реакционную смесь вводят ММО в количестве 20% масс. в расчете на исходный мономер и продолжают синтез. В ходе полимеризации до и после добавления ММО отбирают пробы для выделения и исследования продукта. Выход полимера составляет 65%.

Пример 3.

В круглодонную колбу на 50 мл загружают свежеперегнанный АН 10 г (188 ммоль), ММО 6 г (40 мас %; 3 ммоль) и продувают сухим аргоном (99,99%) в течение 10 минут. В качестве инициатора полимеризации используют ММО. Реакционную массу нагревают до 90 °С и выдерживают в течение 24 ч. По истечению времени реакционную массу выливают в избыток холодной воды, полученный осадок полимера отделяют фильтрацией, промывают на фильтре двукратным объемом дистиллированной воды, сушат на воздухе при комнатной температуре, затем в сушильном вакуумном шкафу при 70°С, получая полимер с выходом 60%. В ходе полимеризации отбирают пробы для выделения и исследования продукта.

Пример 4.

Получение сополимеров АН с виниловыми или винилиденовыми мономерами, выбранными из группы, включающей акриловую кислоту; алкилакрилаты, например, метилакрилат, этилакрилат, бутилакрилат, этилгексилакрилат; метакриловую кислоту, алкилметакрилаты, например, метилметакрилат, этилметакрилат, бутилметакрилат, этилгексилметакрилат; стирол, винилацетат, акриламид, 1-винилимидазол, проводили по аналогичным методикам, представленным в примерах 1-3, за исключением стадии объединения мономеров АН с виниловыми или винилиденовыми мономерами. Виниловые или винилиденовые мономеры загружают в количествах от 15 до 20% мольн.

Выход полученных полимеров в зависимости от соотношения АН+сомономер/ММО составляет от 15% при соотношении АН+сомономер/ММО 90/10% масс. до 62% при АН/ММО 50/50% масс.

Пример 5.

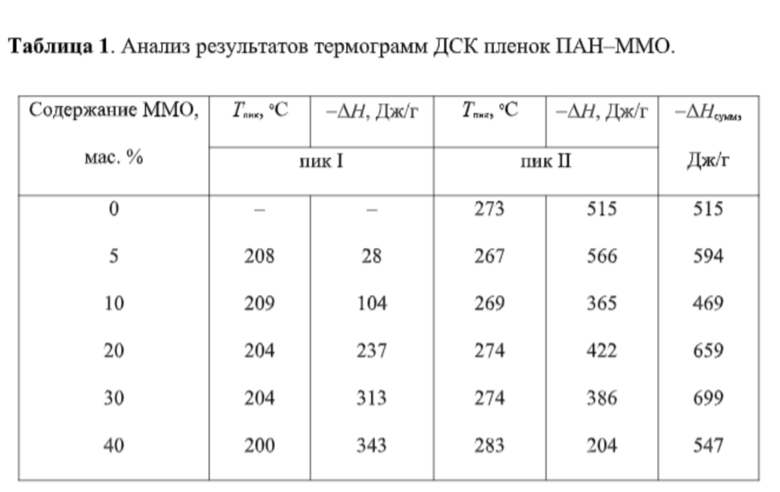

Для изучения влияния ММО на термическое поведение ПАН формуют пленки, растворяя ПАН, синтезированный в отсутствие ММО, в ДМСО (15%-ный раствор). В раствор помещают рассчитанное количество ММО (от 5 до 40% масс. на смесь ПАН-ММО), наносят готовый раствор на стекло и сушат в сушильном шкафу под вакуумом при температуре 80 °С до полного испарения ДМСО. По окончании процесса получают пленки размером 50×50 мм и толщиной от 100 до 200 мкм, которые отделяют от стекла и исследуют методами ИК-НПВО спектроскопии и ДСК.

Молекулярно-массовые характеристики ПАН изучали методом ГПХ на хроматографе GPC-120 фирмы «Polymer Labs». Анализ проводили при 50 °С в ДМФА, содержащем 0.1 мас.% LiBr, со скоростью потока 1 мл/мин. Для разделения использовали две колонки PLgel 5 μm MIXED С (М=(5 (102)-(1 (107). Средние ММ и ММР рассчитывали по стандартам ПММА и пересчитывали для ПАН, используя коэффициенты уравнения Марка-Куна- Хаувинка (KПАН=39.4 (10-4, (=0.75, KПMMA=17.7 ×10 -4, (=0.62 (Polymer Handbook/ Ed. by J. Brandrup, E. H. Immergut, E. A. Grulke. New York: Wiley, 1999.)).

Тепловые эффекты, наблюдаемые при динамическом нагревании полимеров, исследовали на дифференциальном сканирующем калориметре «Netzsch DSC 204» фирмы «Netzsch» (Германия) в атмосфере осушенного аргона при скорости потока 50 мл/мин в интервале от 30 до 500 °С со скоростью нагревания 10 град/мин. Для проведения измерений брали образцы массой от 4 до 8 мг и помещали в стандартный алюминиевый тигель. Результаты обрабатывали с помощью программы Netzsch Proteus.

Химическую структуру полимеров изучали методом ИК-спектроскопии с помощью ИК-фурье-спектрометра «Spectrum Two FT-IR Spectrometer» фирмы «Perkin Elmer» в области 4000-600 см-1 с разрешением 0.5 см-1 при комнатной температуре в режиме НПВО (кристалл алмаз).

Для изучения изменений, происходящих в структуре макромолекул при изотермической выдержке, вначале образец помещали в ячейку ДСК «Netzsch DSC 204» фирмы «Netzsch» в инертной атмосфере и выдерживали при фиксированной температуре в течение заданного времени, затем регистрировали ИК-спектры при комнатной температуре.

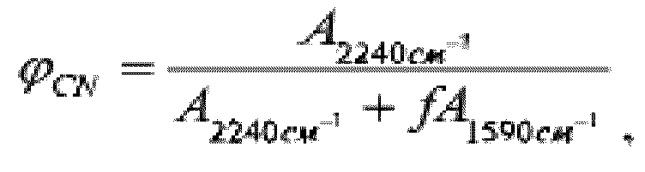

Долю непрореагировавших нитрильных групп CN определяли по уравнению (Collins G.L., et al. // Carbon. 1988. V. 26. I. 5. P. 671.)

где А 2240 смA -1 - интенсивность поглощения нитрильных групп -CN,

А 1590 смA-1 - интенсивность поглощения иминных групп -C=N-,

- отношение коэффициентов молярного поглощения, равное 0.29.

Спектры ЯМР 1Н регистрировали на импульсном фурье-спектрометре “BrukerDPX-500” в ДМСО-d6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров акрилонитрила в массе | 2020 |

|

RU2734242C1 |

| Способ получения сополимеров акрилонитрила в растворе | 2020 |

|

RU2734241C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА СОПОЛИМЕРА НА ОСНОВЕ АКРИЛОНИТРИЛА В N-МЕТИЛМОРФОЛИН-N-ОКСИДЕ | 2013 |

|

RU2541473C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНЫХ СМЕСЕВЫХ РАСТВОРОВ ЦЕЛЛЮЛОЗЫ И СОПОЛИМЕРА ПАН В N-МЕТИЛМОРФОЛИН-N-ОКСИДЕ (ВАРИАНТЫ) | 2019 |

|

RU2707600C1 |

| ИНИЦИИРУЮЩАЯ СИСТЕМА АНИОННОГО ТИПА ДЛЯ ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ АКРИЛОНИТРИЛА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛА И СОПОЛИМЕРОВ АКРИЛОНИТРИЛА | 2014 |

|

RU2565767C2 |

| Способ получения амфифильных блок-сополимеров N,N-диметиламиноэтилметакрилата для доставки нуклеиновых кислот в живые клетки | 2014 |

|

RU2617059C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СОПОЛИМЕРОВ N-ВИНИЛАМИДОВ, СОДЕРЖАЩИХ АЛЬДЕГИДНЫЕ ГРУППЫ | 2015 |

|

RU2594253C1 |

| Водорастворимые сульфосодержащие полимеры с собственной противовирусной активностью и способ их получения | 2023 |

|

RU2814298C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА АКРИЛОНИТРИЛА | 2016 |

|

RU2627264C1 |

| ПОЛИАКРИЛОНИТРИЛЬНЫЕ (ПАН) ПОЛИМЕРЫ C НИЗКИМ ИНДЕКСОМ ПОЛИДИСПЕРСНОСТИ (ИПД) И ПОЛУЧАЕМЫЕ ИЗ НИХ УГЛЕРОДНЫЕ ВОЛОКНА | 2014 |

|

RU2647861C2 |

Изобретение относится к способу получения низкомолекулярных композиционно-однородных полимеров акрилонитрила и его сополимеров радикальной полимеризацией в присутствии N-метилморфолин-N-оксида. Описан способ получения композиционно-однородного низкомолекулярного полимера на основе акрилонитрила (АН) с узким молекулярно-массовым распределением по массе, отличающийся тем, что в полимеризационную систему, включающую мономер и, необязательно, инициатор радикальной полимеризации, добавляют N-метилморфолин-N-оксид (ММО), необязательно, в присутствии органического растворителя; где способ проводят в атмосфере инертного газа при нагревании. Технический результат - получение низкомолекулярных (со)полимеров с молекулярной массой порядка 1 кДа (ММ) и узким молекулярно-массовым распределением и содержанием сомономеров от 15 до 20 мол.%. 6 з.п. ф-лы, 14 ил., 1 табл., 5 пр.

1. Способ получения композиционно-однородного низкомолекулярного полимера на основе акрилонитрила (АН) с узким молекулярно-массовым распределением по массе, отличающийся тем, что в полимеризационную систему, включающую мономер и, необязательно, инициатор радикальной полимеризации, добавляют N-метилморфолин-N-оксид (ММО), необязательно, в присутствии органического растворителя; где способ проводят в атмосфере инертного газа при нагревании.

2. Способ по п. 1, где способ проводят в атмосфере аргона при температурном интервале от 60 до 90°С.

3. Способ по п. 1, где полученный полимер характеризуется молекулярной массой порядка 1 кДа.

4. Способ по п. 1, где полимер на основе АН представляет собой сополимер АН с виниловым или винилиденовым сомономером.

5. Способ по п. 4, где в качестве сомономеров используют виниловые или винилиденовые мономеры, выбранные из группы, включающей акриловую кислоту; алкилакрилаты, например метилакрилат, этилакрилат, бутилакрилат, этилгексилакрилат; метакриловую кислоту, алкилметакрилаты, например метилметакрилат, этилметакрилат, бутилметакрилат, этилгексилметакрилат; стирол, винилацетат, акриламид, 1-винилимидазол.

6. Способ по пп. 4, 5, где содержание сомономера в реакционной системе составляет 15-20 мол.%.

7. Способ по любому из пп. 1-6, где полимеризация протекает в течение 24 часов без проявления гель-эффекта.

| ПРИМЕНЕНИЕ МЕРКАПТОМЕТИЛОВЫХ СЛОЖНЫХ ЭФИРОВ В КАЧЕСТВЕ АГЕНТОВ ПЕРЕДАЧИ ЦЕПИ | 2014 |

|

RU2625314C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА СОПОЛИМЕРА НА ОСНОВЕ АКРИЛОНИТРИЛА В N-МЕТИЛМОРФОЛИН-N-ОКСИДЕ | 2013 |

|

RU2541473C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНЫХ СМЕСЕВЫХ РАСТВОРОВ ЦЕЛЛЮЛОЗЫ И СОПОЛИМЕРА ПАН В N-МЕТИЛМОРФОЛИН-N-ОКСИДЕ (ВАРИАНТЫ) | 2019 |

|

RU2707600C1 |

| US 20020100725 A1, 01.08.2002 | |||

| Е.Э | |||

| Пальчикова, И.С | |||

| Макаров, М.И | |||

| Виноградов, Л.К | |||

| Голова, Г.К | |||

| Шамбилова, В.Г | |||

| Куличихин "Кинетика растворения полиакрилонитрила в N-метилморфолин-N-оксиде в отсутствие и присутствии целлюлозы" ВЫСОКОМОЛЕКУЛЯРНЫЕ СОЕДИНЕНИЯ, Серия Б, | |||

Авторы

Даты

2023-06-23—Публикация

2022-11-20—Подача