ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к катализаторам проскока аммиака (ASC), изделиям, содержащим катализаторы проскока аммиака, и изготовлению и использованию таких изделий для уменьшения проскока аммиака.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Сгорание углеводородов в дизельных двигателях, стационарных газовых турбинах и других системах образует отработавшие газы, которые должны быть обработаны, чтобы удалить оксиды азота (NOx), которые содержат NO (оксид азота) и NO2 (диоксид азота), причем NO является основной частью образованного NOx. Известно, что NOx вызывает ряд проблем со здоровьем у людей, а также вызывает ряд вредных воздействий на окружающую среду, включая образование смога и кислотного дождя. Чтобы уменьшить антропогенное воздействие на людей и окружающую среду со стороны NOx в отработавшем газе, желательно исключить эти нежелательные компоненты, предпочтительно посредством процесса, который не вырабатывает других вредных или токсичных веществ.

Отработавший газ, образующийся в двигателях, работающих на бедных смесях, и дизельных двигателях, является обычно окислительным. NOx необходимо селективно восстанавливать с катализатором и восстановителем в процессе, известном, как селективное каталитическое восстановление (SCR), который превращает NOx в элементарный азот (N2) и воду. В процессе SCR газообразный восстановитель, обычно безводный аммиак, водный аммиак или мочевину, добавляют в отработавший газ перед приведением отработавшего газа в контакт с катализатором. Восстановитель абсорбируется на катализаторе, и NOx восстанавливается, когда газы проходят через подложку катализатора или над ней. Для того, чтобы довести до максимума превращение NOx, часто необходимо добавить больше чем стехиометрическое количество аммиака в поток газа. Однако высвобождение избыточного аммиака в атмосферу было бы вредным для здоровья людей и окружающей среды. Кроме того, аммиак обладает свойствами едкой щелочи, особенно в его водной форме. Конденсация аммиака и воды в районах выпускного трубопровода ниже по потоку от каталитических нейтрализаторов отработавших газов может привести в результате к коррозионной смеси, которая может повредить систему выпуска отработавших газов. Поэтому высвобождение аммиака в отработавшем газе должно быть исключено. Во многих традиционных системах выпуска отработавших газов ниже по потоку от катализатора SCR устанавливается катализатор окисления аммиака (также известный, как катализатор проскока аммиака или ʺASCʺ), чтобы удалить аммиак из отработавшего газа посредством превращения его в азот. Использование катализаторов проскока аммиака может дать возможность для превращения NOx более чем на 90% сверх типичного ездового цикла дизельного двигателя.

Было бы желательно иметь катализатор, который предназначен как для удаления NOx посредством SCR, так и для селективного превращения аммиака в азот, где превращение аммиака имеет место в широком диапазоне температур в испытательном цикле транспортного средства, и образуется минимальное количество побочных продуктов оксида азота и закиси азота.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В первом аспекте изобретение относится к катализаторному изделию, содержащему подложку, содержащую входной конец и выход, первую зону, содержащую первый катализатор селективного каталитического восстановления (SCR), и вторую зону, содержащую катализатор проскока аммиака (ASC), где катализатор проскока аммиака содержит второй катализатор SCR и катализатор окисления, и ASC имеет функциональность дизельного катализатора окисления (DOC), где первая зона размещена на входной стороне подложки, и вторая зона размещена в выходной стороне подложки.

В другом аспекте изобретение относится к системе выпуска отработавших газов, содержащей катализаторное изделие по первому аспекту изобретения и средство для образования NH3 в отработавшем газе.

В еще одном аспекте изобретение относится к двигателю, содержащему систему выпуска отработавших газов, содержащему катализаторное изделие по первому аспекту изобретения и средство для образования NH3 в отработавшем газе.

И еще в одном аспекте изобретение относится к способам регулирования выбросов углеводородов в отработавшем газе, где способ включает осуществление контакта отработавшего газа, содержащего углеводороды, с катализаторным изделием по первому аспекту изобретения.

В другом аспекте изобретение относится к способам создания экзотермического режима в обрабатываемых катализатором выбросах углеводородов в отработавшем газе, где способ включает осуществление контакта отработавшего газа, содержащего углеводороды, с катализаторным изделием по первому аспекту изобретения.

В еще одном аспекте изобретение относится к способам создания экзотермического режима в обрабатываемых катализатором выбросах углеводородов в отработавшем газе, причем способ включает осуществление контакта отработавшего газа, содержащего углеводороды, с катализаторным изделием по первому аспекту изобретения.

В еще одном аспекте изобретение относится к способу регулирования выбросов NOx в отработавшем газе, где способ включает осуществление контакта отработавшего газа, содержащего NOx или NH3, с катализаторным изделием по первому аспекту изобретения.

В дополнительном аспекте изобретение относится к способу регулирования выбросов N2O в отработавшем газе, где способ включает осуществление контакта отработавшего газа, содержащего NOx или NH3 с катализаторным изделием по первому аспекту изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

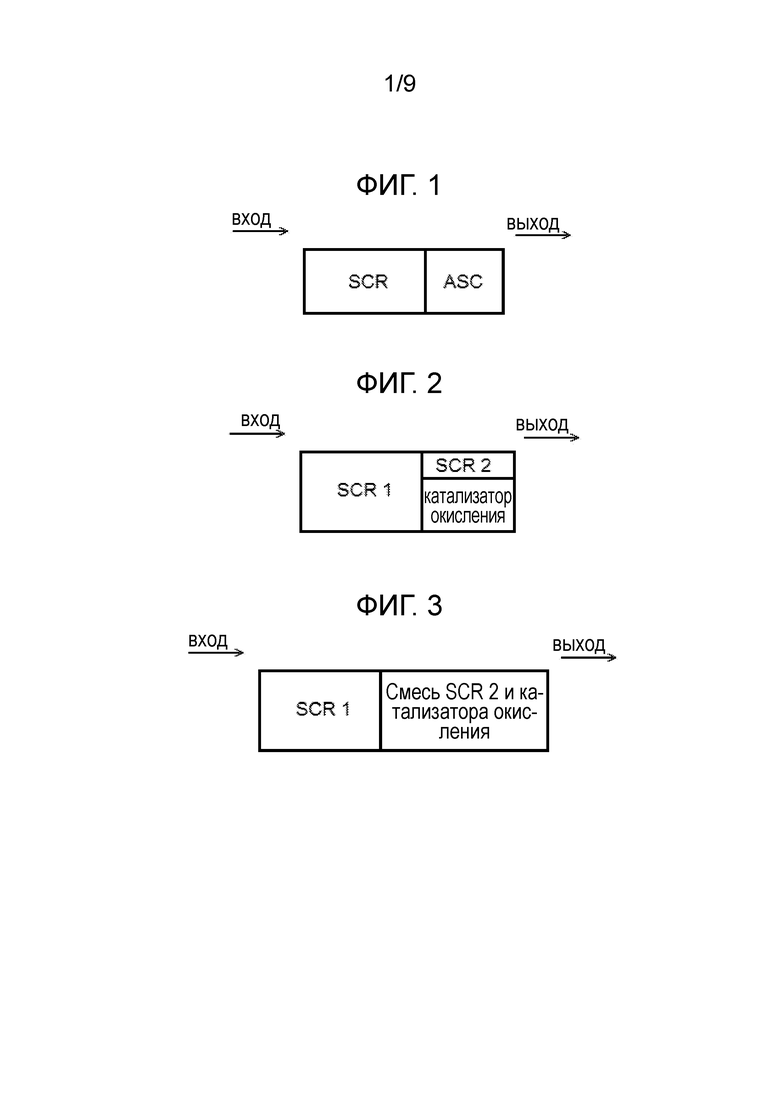

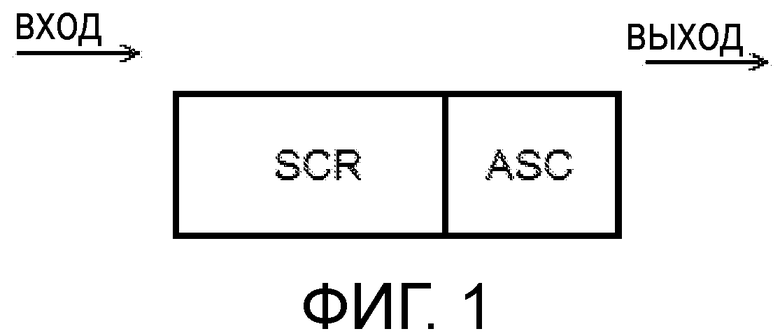

Фиг.1 изображает конфигурацию, в которой SCR расположен в потоке отработавшего газа перед ASC.

Фиг.2 изображает конфигурацию, где SCR расположен в потока отработавшего газа перед двухслойным катализатором, содержащим верхний слой с вторым катализатором SCR поверх нижнего слоя, содержащего катализатор окисления.

Фиг.3 изображает конфигурацию, в которой SRC расположен в потоке отработавшего газа перед ASC, содержащем смесь второго катализатора SCR и катализатора окисления.

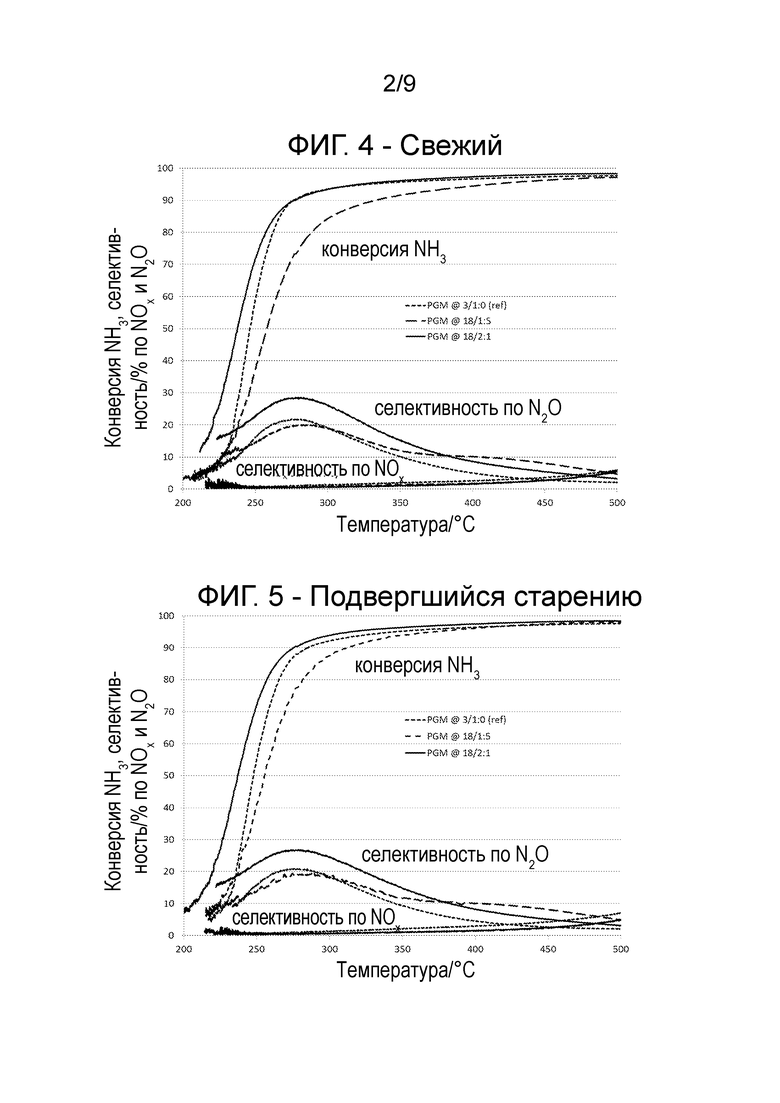

Фиг.4 представляет собой график, показывающий превращение NH4, селективность N2O и селективность NOx, использующие свежие катализаторы.

Фиг.5 представляет собой график, показывающий превращение NH4, селективность N2O и селективность NOx, использующие подвергшиеся старению катализаторы.

Фиг.6 представляет собой график, показывающий превращение NO, использующее свежие катализаторы.

Фиг.7 представляет собой график, показывающий превращение NO, использующее подвергшиеся старению катализаторы.

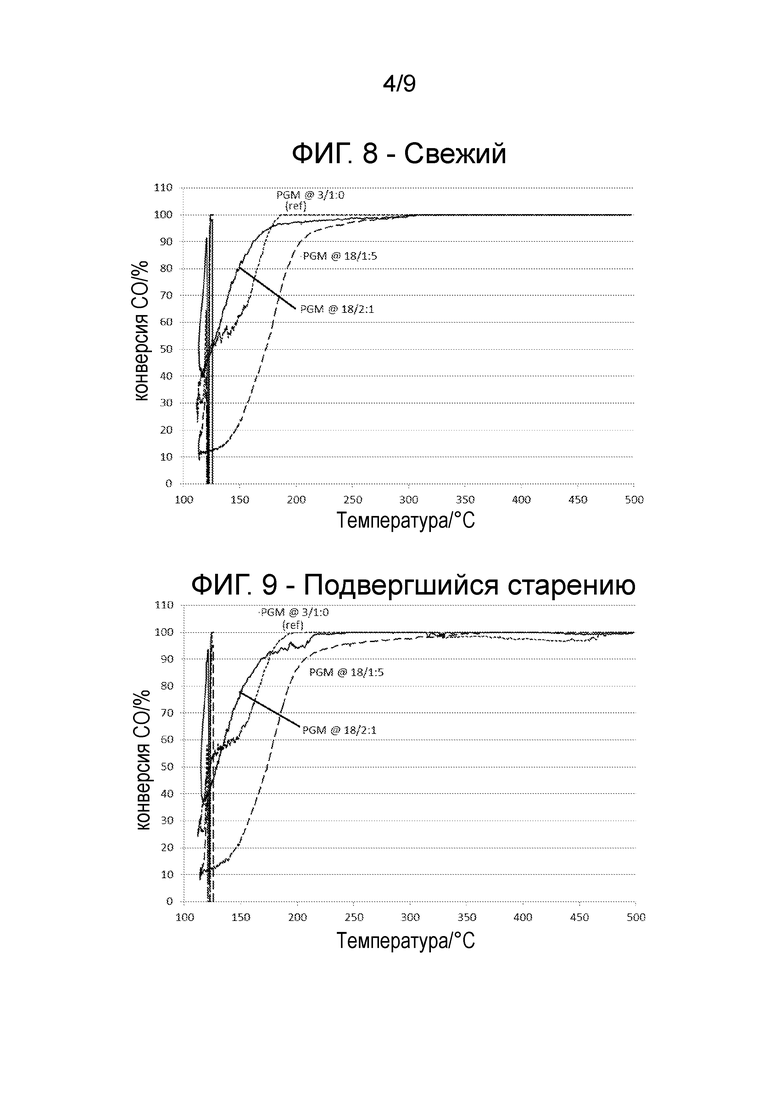

Фиг.8 представляет собой график, показывающий превращение CO, использующее свежие катализаторы.

Фиг.9 представляет собой график, показывающий превращение CO, использующее подвергшиеся старению катализаторы.

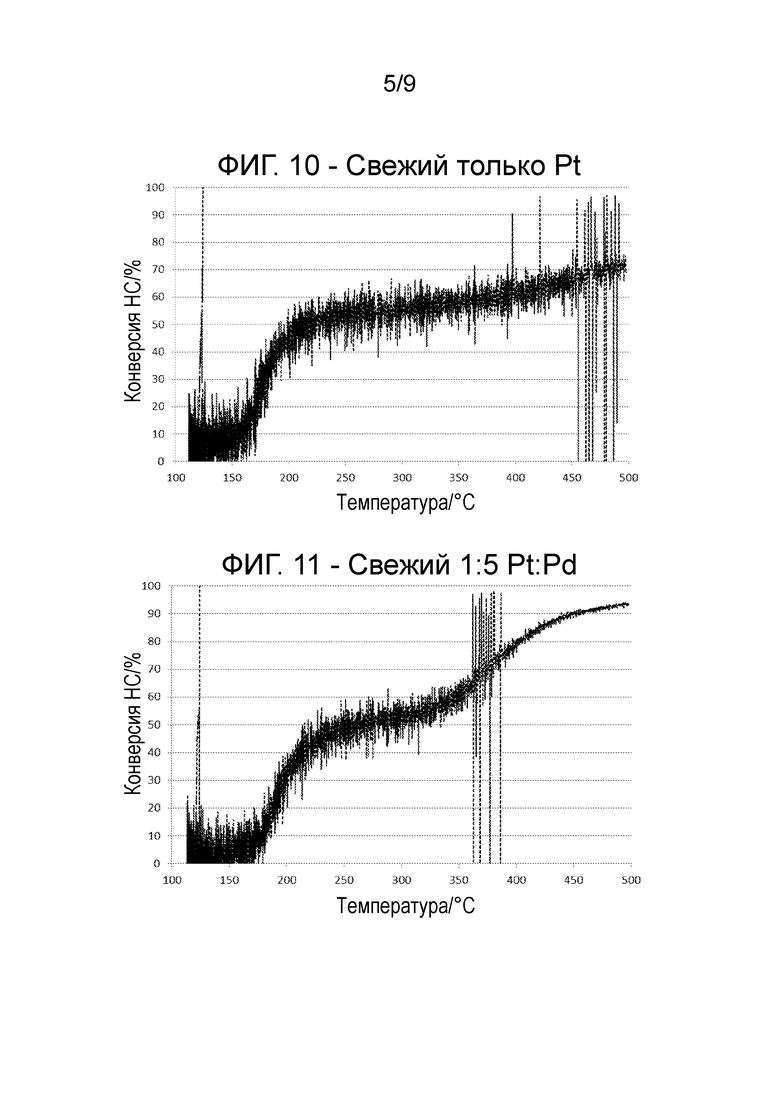

Фиг.10 представляет собой график, показывающий превращение углеводородов (HC), использующее свежий эталонный катализатор.

Фиг.11 представляет собой график, показывающий превращение углеводородов (HC), использующее свежий катализатор, имеющий отношение Pt:Pd 1:5.

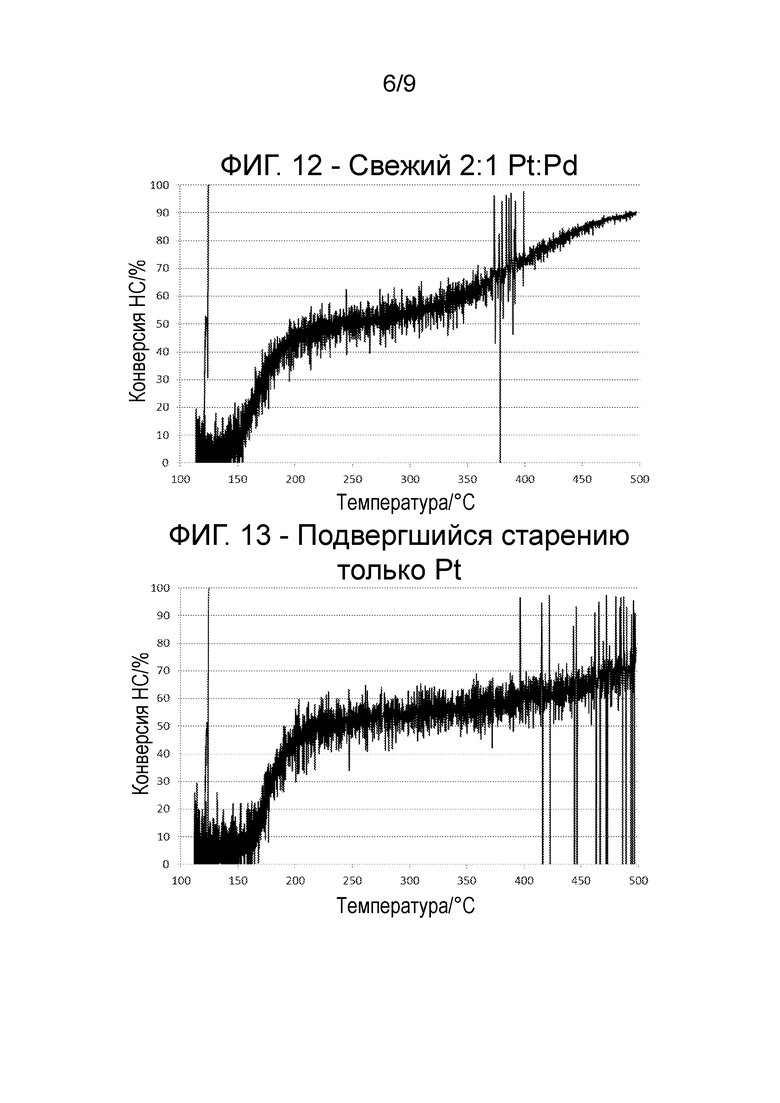

Фиг.12 представляет собой график, показывающий превращение углеводородов (HC), использующее свежий катализатор, имеющий отношение Pt:Pd 2:1.

Фиг.13 представляет собой график, показывающий превращение углеводородов (HC), использующее подвергшийся старению эталонный катализатор.

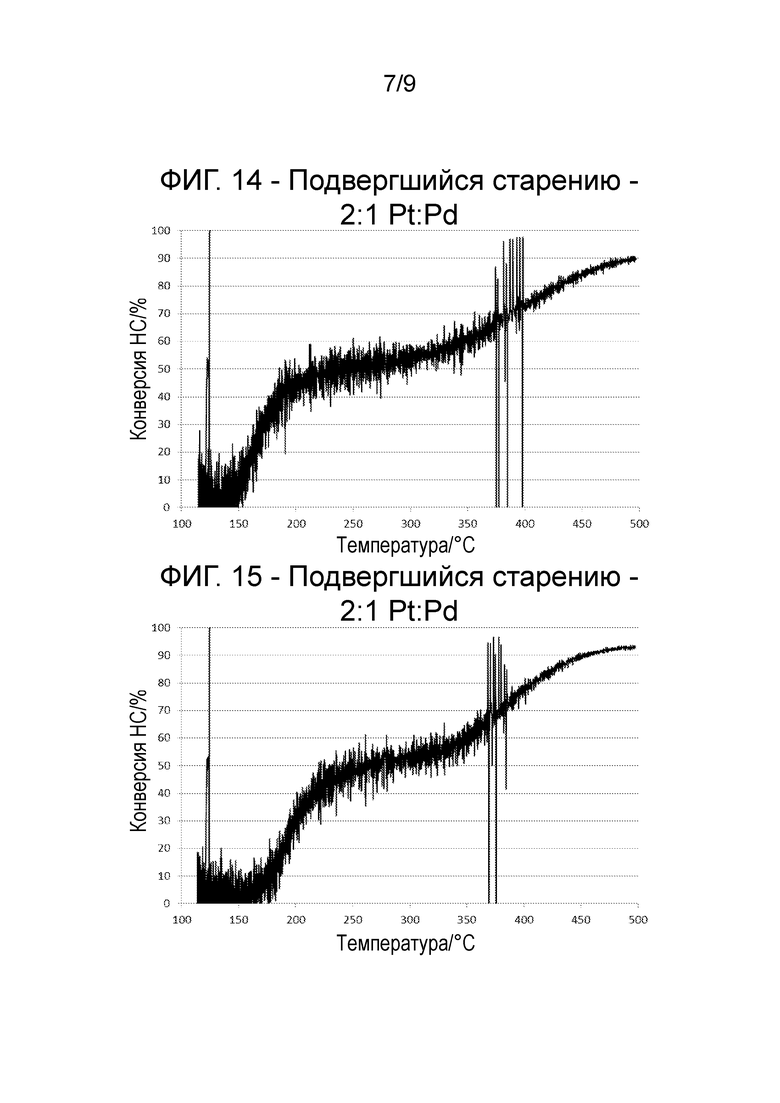

Фиг.14 представляет собой график, показывающий превращение углеводородов (HC), использующее подвергшийся старению катализатор, имеющий отношение Pt:Pd 1:5.

Фиг.15 представляет собой график, показывающий превращение углеводородов (HC), использующее подвергшийся старению катализатор, имеющий отношение Pt:Pd 2:1.

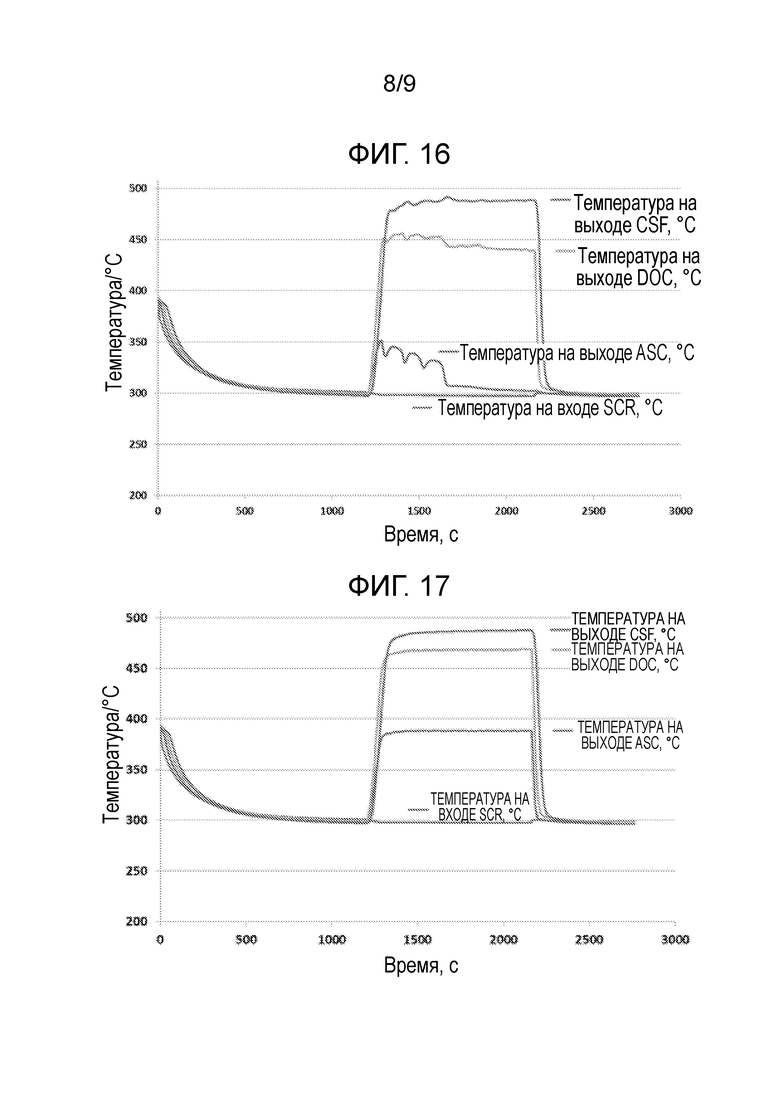

Фиг.16 представляет собой график, показывающий температуру в различных точках системы выпуска отработавших газов, содержащей эталонный катализатор с Pt в качестве единственного PGM.

Фиг.17 представляет собой график, показывающий температуру в различных точках системы выпуска отработавших газов, содержащей эталонный катализатор с Pt и Pd при нагрузке 1:5.

Фиг.18 представляет собой график, показывающий температуру в различных точках системы выпуска отработавших газов, содержащей эталонный катализатор с Pt и Pd при нагрузке 2:1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как использовано в этом описании и прилагаемых пунктах формулы изобретения, формы единственного числа включают ссылки на множественное число, если контекст ясно не указывает иное. Таким образом, например, ссылка на «катализатор» включает смесь двух или более катализаторов, и тому подобное.

Термин «проскок аммиака» означает количество непрореагировавшего аммиака, которое проходит через катализатор SCR.

Термин «носитель» означает материал, к которому катализатор прикреплен.

Термин «носитель с низким накоплением аммиака» означает носитель, который хранит менее, чем 0,001 миллимоль NH3 на м3 носителя. Носитель с низким накоплением аммиака предпочтительно представляет собой молекулярное сито или цеолит, имеющий тип каркасной структуры, выбранный из группы, состоящей из AEI, ANA, ATS, BEA, CDO, CFI, CHA, CON, DDR, ERI, FAU, FER, GON, IFR, IFW, IFY, IHW, IMF, IRN, IRY, ISV, ITE, ITG, ITN, ITR, ITW, IWR, IWS, IWV, IWW, JOZ, LTA, LTF, MEL, MEP, MFI, MRE, MSE, MTF, MTN, MTT, MTW, MVY, MWW, NON, NSI, RRO, RSN, RTE, RTH, RUT, RWR, SEW, SFE, SFF, SFG, SFH, SFN, SFS, SFV, SGT, SOD, SSF, SSO, SSY, STF, STO, STT, SVR, SVV, TON, TUN, UOS, UOV, UTL, UWY, VET, VNI. Более предпочтительно, молекулярное сито или цеолит имеет тип каркасной структуры, выбранный из группы, состоящей из BEA, CDO, CON, FAU, MEL, MFI и MWW, даже более предпочтительно тип каркасной структуры выбирается из группы, состоящей из BEA и MFI.

Термин «кальцинировать» или «кальцинирование» означает нагревание материала в воздухе или кислороде. Это определение согласуется с определением кальцинирования IUPAC. (IUPAC Compendium of Chemical Terminology, 2nd ed. (the ʺGold Bookʺ). Compiled by A. D. McNaught and A. Wilkinson. Blackwell Scientific Publications, Oxford (1997). XML on-line corrected version: http://goldbook.iupac.org (2006-) created by M. Nic. J. Jurat. B. Kosata; updates complied by A. Jenkins, ISBN 0-9678550-9-8. doi: 10.1351/ goldbook.) Кальцинирование выполняется, чтобы разложить соль металла и содействовать обмену ионов металла внутри катализатора и также, чтобы приклеить катализатор к подложке. Температуры, используемые при кальцинировании, зависят от компонентов в материале, подлежащем кальцинированию, и обычно находятся между от около 400°С до около 900°С в течение приблизительно от 1 до 8 часов. В некоторых случаях кальцинирование может быть выполнено вплоть до температуры около 1200°С. В применениях, включающих процессы, описанные здесь, кальцинирования обычно выполняются при температурах от около 400°С до около 700°С в течение приблизительно от 1 до 8 часов, предпочтительно при температурах от около 400°С до около 650°С в течение приблизительно от 1 до 4 часов.

Термин «около» означает приблизительно и относится к диапазону, который составляет примерно ± 25%, предпочтительно ± 10%, более предпочтительно, ± 5% или наиболее предпочтительно ± 1% величины, с которой связан данный термин.

Где предусмотрены диапазон или диапазоны для различных числовых элементов, диапазон или диапазоны могут включать конкретные величины, если не установлено иное.

Термин «селективность по N2» означает процентное превращение аммиака в азот.

Термин «дизельный катализатор окисления» (DOC) представляет собой хорошо известный термин в технике, используемый для описания типов катализаторов, используемых, чтобы обработать отработавшие газы, содержащие углеводороды, из процессов сгорания.

Термин «металл платиновой группы» или ʺPGMʺ относится к платине, палладию, рутению, родию, осмию и иридию. Металл платиновой группы представляет собой предпочтительно платину, палладий, рутений или родий.

Термин «нагрузка активным компонентом» относится к весу носителя платины + весу платины + весу первого катализатора SCR в смеси. Платина может присутствовать в катализаторе в нагрузке активного компонента от около 0,01 до около 0,25 весовых %, включительно. Предпочтительно, платина может присутствовать в катализаторе в нагрузке активного компонента от 0,04-0,2 весовых %, включительно. Более предпочтительно, платина может присутствовать в катализаторе в нагрузке активного компонента от 0,07-0,15 весовых %, включительно. Наиболее предпочтительно, платина может присутствовать в катализаторе в нагрузке активного компонента от около 0,05-0,15 весовых %, включительно.

Термины «ниже по потоку» и «выше по потоку» описывают ориентацию катализатора или подложки, где поток отработавшего газа находится от входного конца до выходного конца подложки или изделия.

Термины «первый», «второй» обычно используются здесь, как ярлыки, чтобы различить признаки, имеющие одно и то же название, и они не являются ограничивающими в числах, как номер каждого из этих признаков, если в контексте не указано иное.

Выражение «функциональность DOC», как использованное здесь, относится к катализатору окисления для обработки моноксида углерода (CO) и/или углеводородов (HCs), типично в отработавшем газе, произведенном посредством двигателя, работающего на бедных смесях, как например, дизельного двигателя.

В первом аспекте изобретения катализаторное изделие содержит подложку, содержащую входной конец и выходной конец, первую зону, содержащую первый катализатор SCR, и вторую зону, содержащую катализатор проскока аммиака (ASC), где катализатор проскока аммиака содержит второй катализатор SCR и катализатор окисления, и ASC имеет функциональность DOC, где первая зона размещена на входной стороне (например, у входного конца) подложки, и вторая зона размещена на выходной стороне (например, у выходного конца) подложки. Катализаторное изделие может вырабатывать экзотерму.

Первая зона и вторая зона могут быть размещены на той же самой подложке, предпочтительно где первая зона размещена на входной стороне подложки, и вторая зона размещена на выходной стороне подложки.

Катализаторное изделие может дополнительно содержать вторую подложку, где первая зона размещена на первой подложке и вторая зона размещена на второй подложке, и первая подложка размещена выше по потоку второй подложки. Катализаторное изделие катализатора может содержать первый участок и второй участок, где первая зона размещена в первом участке и вторая зона размещена во втором участке, и первый участок размещен выше по потоку второго участка.

Первая зона содержит первый катализатор SCR. Вторая зона содержит катализатор ASC, содержащий катализатор окисления и второй катализатор SCR.

ASC может быть двухслойным с нижним слоем, содержащим катализатор окисления и верхним, нанесенным слоем, содержащим второй катализатор SCR.

Катализатор ASC может быть одним слоем, содержащим смесь катализатора окисления и второго катализатора SCR.

Катализаторы SCR

Составы содержат два катализатора SCR, первый катализатор SCR в первой зоне (например, зоне SCR) и второй катализатор SCR, как часть катализатора проскока аммиака (ASC).

Первый катализатор SCR может быть отличным от второго катализатора SCR посредством содержания различного активного компонента, как описано ниже, посредством наличия различной нагрузки активного компонента, или обоих.

Активный компонент состава SCR в каждом из первого катализатора SCR и второго катализатора SCR может быть независимо выбран из группы, состоящей из неблагородного металла, оксида неблагородного металла, молекулярного сита, металлообменного молекулярного сита или их смеси.

Неблагородный металл может быть выбран из группы, состоящей из ванадия (V), молибдена (Mo), вольфрама (W), хрома (Cr), марганца (Mn), железа (Fe), кобальта (Co), церия (Ce), никеля (Ni), меди (Cu) и циркония (Zr) или их смесей.

Составы SCR, состоящие из ванадия, нанесенного на огнеупорный оксид металла, как например, глинозем, кремнезем, оксид циркония, оксид титана, оксид церия или их сочетания, хорошо известны и широко используются в промышленном масштабе в мобильных применениях. Типичные составы описаны в Патентах США №№ 4,010,238 и 4,085,193, все содержания которых включены сюда посредством ссылки. Составы, используемые в промышленном масштабе, особенно в мобильных применениях, содержат TiO2, на который WO3 и V2O5 диспергированы при концентрациях в диапазонах от 5 до 20 весовых % и от 0,5 до 6 весовых %, соответственно. Катализатор SCR может содержать Nb-Ce-Zr или Nb на MnO2. Эти катализаторы могут содержать другие неорганические материалы, как например, SiO2 и ZrO2, действующие, как связующие и активаторы.

Когда катализатор SCR представляет собой неблагородный металл, изделие катализатора может дополнительно содержать по меньшей мере один активатор неблагородного металла. Как использовано здесь, «активатор» понимается, чтобы означать вещество, которое, когда добавлено к катализатору, повышает активность катализатора.

Активатор неблагородного металла может быть в форме металла, оксида металла или их смеси.

По меньшей мере один активатор неблагородного металла или активатор катализатора неблагородного металла может быть выбран из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Mo), олова (Sn), тантала (Ta), стронция (Sr) и их оксидов.

По меньшей мере один активатор неблагородного металла или активатор катализатора неблагородного металла может предпочтительно быть MnO2, Mn2O3, Fe2O3, SnO2, CuO, CoO, CoO2 и их смесями.

По меньшей мере один активатор катализатора неблагородного металла может быть добавлен к катализатору в форме соли в водном растворе, как например, нитрат или ацетат.

По меньшей мере один активатор неблагородного металла или активатор катализатора неблагородного металла и по меньшей мере один катализатор неблагородного металла, например, меди, может быть пропитанным из основного раствора на материал(ы) носителя оксида, может быть добавлен в покрытие из пористого оксида, содержащее материал(ы) носителя оксида, или может быть пропитанным в носитель, предварительно покрытый покрытием из пористого оксида.

Катализатор SCR может содержать молекулярное сито или металлзамещенное молекулярное сито. Как использовано здесь, под термином «молекулярное сито» подразумевается обозначение метастабильного материала, содержащего маленькие поры точного и равномерного размера, который может быть использован, как адсорбент для газов или жидкостей. Молекулы, которые являются достаточно маленькими, чтобы проходить через поры, адсорбируются, в то время как большие молекулы нет. Молекулярное сито может быть цеолитовым молекулярным ситом, нецеолитовым молекулярным ситом или их смесью.

Цеолитовое молекулярное сито представляет собой микропористый алюмосиликат, имеющий любую одну из структур решетки, перечисленных в Database of Zeolite Structure, опубликованном Международной Цеолитовой Ассоциацией (IZA). Каркасные структуры включают, но не ограничиваются теми, типы CHA, FAU, BEA, MFI, MOR. Неограничительные примеры цеолитов, имеющих эти структуры, включают шабазит, фаязит, цеолит Y, ультрастабильный цеолит Y, бета цеолит, морденит, силикалит, цеолит X и ZSM-5. Алюмосиликатный цеолит может иметь молярное отношение кремнезем/глинозем (SAR), определяемое, как SiO2/Al2O3) от по меньшей мере около 5, предпочтительно по меньшей мере около 20, с полезными диапазонами от около 10 до 200.

Каждый из первого катализатора SCR и второго катализатора SCR может независимо содержать молекулярное сито с маленькими порами, средними порами или большими порами или их сочетание.

«Молекулярное сито с маленькими порами» представляет собой молекулярное сито, содержащее максимальный размер колец 8 тетраэдрических атомов. «Молекулярное сито со средними порами» представляет собой молекулярное сито, содержащее максимальный размер колец 10 тетраэдрических атомов. «Молекулярное сито с большими порами» представляет собой молекулярное сито, содержащее максимальный размер колец 12 тетраэдрических атомов.

Каждый из первого катализатора SCR и второго катализатора SCR может независимо содержать молекулярное сито с маленькими порами, выбранное из группы, состоящей из алюмосиликатного молекулярного сита, металлозамещенного алюмосиликатного молекулярного сита, алюмофосфатного (AIPO) молекулярного сита, металлозамещенного алюмофосфатного (MeAIPO) молекулярного сита, силико-алюмофосфатного (SAPO) молекулярного сита и металлозамещенного силико-алюмофосфатного (MeAPSO) молекулярного сита и их смеси.

Каждый из первого катализатора SCR и второго катализатора SCR может независимо содержать молекулярное сито с маленькими порами, выбранное из группы Типов Решетки, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SFW, SIV, THO, TSC, UEI, UFI, VNL, YUG и ZON и смеси и/или срастания их. Предпочтительно молекулярное сито с маленькими порами выбирается из группы Типов Решетки, состоящей из CHA, LEV, AEI, AFX, ERI, SEW, DDR и ITE.

Каждый из первого катализатора SCR и второго катализатора SCR может независимо содержать молекулярное сито со средними порами, выбранное из группы Типов Решетки, состоящей из AEL, AFO, AHT, BOF, BOZ, CGF, CGS, CHI, DAC, EUO, FER, HEU, IMF, ITH, ITR, JRY, JSR, LAU, LOV, MEL, MFI, MFS, MRE, MTT, MVY, MWW, NAB, NAT, NES, OBW, PAR, PCR, PON, PUN, PRO, RSN, SFF, SFG, STF, STI, STT, STW, -SVR, SZR, TER, TON, TUN, UOS, VSV, WEI и WEN, и смеси и/или срастания их. Предпочтительно, молекулярное сито со средними порами выбрано из группы Типов Решетки, состоящей из MFI, FER и STT.

Каждый из первого катализатора SCR и второго катализатора SCR может независимо содержать молекулярное сито с большими порами, выбранное из группы Типов Решетки, состоящей из AFI, AFR, AFS, AFY, ASV, ATO, ATS, BEA, BEC, BOG, BPH, BSV, CAN, CON, CZP, DFO, EMT, EON, EZT, FAU, GME, GON, IFR, ISV, ITG, IWR, IWS, IWV, IWW, JSR, LTF, LTL, MAZ, MEI, MOR, MOZ, MSE, MTW, NPO, OFF, OKO, OSI, RON, RWY, SAF, SAO, SBE, SBS, SBT, SEW, SFE, SFO, SFS, SFV, SOF, SOS, STO, SSF, SSY, USI, UWY и VET и смеси и/или срастания их. Предпочтительно молекулярное сито с большими порами выбирается из группы Типов Решетки, состоящей из MOR, OFF и BEA.

Металлзамещенное молекулярное сито может иметь по меньшей мере один металл из одной из групп VB, VIB, VIIB, VIIIB, IB или IIB периодической таблицы, отложенный на внерешеточных участках на наружной поверхности или внутри каналов, полостей или клеток молекулярных сит. Металл может быть в одной из нескольких форм, включая, но не ограничиваясь этим, атом металла или кластер с нулевой валентностью, изолированный катион, одноядерный или многоядерный оксикатион или как расширенный оксид металла. Предпочтительно, металл может быть железом, медью и смесью или сочетанием их.

Металл может быть объединен с цеолитом, используя смесь или раствор предшественника металла в подходящем растворителе. Термин «предшественник металла» означает любое соединение или комплекс, который может быть диспергирован на цеолите, чтобы получить каталитически активный металлический компонент. Предпочтительно растворитель представляет собой воду в связи с аспектами как экономики, так и окружающей среды при использовании других растворителей. Когда медь, предпочтительный металл, используется, подходящие комплексы или соединения включают, но не ограничиваются этим, безводный и гидратированный сульфат меди, ацетат меди, ацетилацетонат меди, оксид меди, гидроксид меди и соли аминов меди (например, [Cu(NH3)4]2-). Это изобретение не ограничено предшественниками металла конкретного типа, состава или чистоты. Молекулярное сито может быть добавлено в раствор металлического компонента, чтобы образовать суспензию, которая затем дает возможность реагировать с тем, чтобы металлический компонент был распределен на цеолите. Металл может быть распределен в пористых каналах, а также на наружной поверхности молекулярного сита. Металл может быть распределен в ионной форме или как оксид металла. Например, медь может быть распределена, как ионы меди (II), ионы меди (I) или как оксид меди. Молекулярное сито, содержащее металл, может быть отделено от жидкой фазы суспензии, промыто и высушено. Получающееся в результате металлосодержащее металл молекулярное сито может затем быть кальцинировано, чтобы закрепить металл в молекулярном сите.

Предпочтительно, каждый из первого катализатора SCR и второго катализатора SCR может независимо содержать Cu-SCR, Fe-SCR, ванадий, смешанный оксид, активированный Ce-Zr или активированный MnO2.

Металлзамещенное молекулярное сито может содержать в диапазоне около 0,10% и около 10% по весу металл группы VB, VIB, VIIB, VIIIB, IB или IIB, размещенный на внерешеточных участках на наружной поверхности или внутри каналов, полостей или клеток молекулярного сита. Предпочтительно, внерешеточный металл может присутствовать в количестве в диапазоне от около 0,2% до около 5% по весу.

Металлзамещенное молекулярное сито может быть опертым на медь (Cu) или железо (Fe) молекулярным ситом, имеющим от около 0,1 весовых % до около 20 весовых % меди или железа общего веса катализатора. Более предпочтительно медь и железо присутствуют от около 0,5 весовых % до около 15 весовых % общего веса катализатора. Наиболее предпочтительно медь и железо присутствуют от около 1 весовых % до около 9 весовых % общего веса катализатора.

Второй катализатор SCR может быть катализатором Cu-SCR, катализатором Fe-SCR, неблагородным металлом, оксидом неблагородного металла или смешанным оксидом или ванадиевым катализатором.

Катализатор Cu-SCR содержит медь и молекулярное сито с маленькими порами, и катализатор Fe-SCR содержит железо и молекулярное сито с маленькими порами.

Молекулярное сито с маленькими порами может быть алюмосиликатным, алюмофосфатным (AIPO), силико-алюмофосфатным (SAPO) или их смесями.

Молекулярное сито с маленькими порами может быть выбрано из группы Типов Решетки, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNL, YUG и ZON и смеси и/или срастания их.

Предпочтительно, молекулярное сито с маленькими порами может быть выбрано из группы Типов Решетки, состоящей из AEI, AFX, CHA, DDR, ERI, ITE, KFI, LEV и SFW.

Отношение количества первого катализатора SCR к количеству платины на носителе с низким накоплением аммиака может быть в диапазоне по меньшей мере одного из: (a) от 0:1 до 300:1, (b) от 3:1 до 300:1, (c) от 7:1 до 100:1 и (d) от 10:1 до 50:1, включительно, на основе веса этих компонентов.

Платина может присутствовать от по меньшей мере одного из: (a) 0,01-0,03 весовых %, (b) 0,03-0,2 весовых %, (c) 0,05-0,17 весовых % и (d) 0,07-0,15 весовых %, включительно, относительно веса носителя платины+вес платины+вес первого катализатора SCR в смеси.

Катализатор проскока аммиака

Катализатор проскока аммиака может быть двухслойным с нижним слоем, содержащим катализатор окисления и верхним, нанесенным слоем, содержащим второй катализатор SCR.

Катализатор проскока аммиака может быть однослойным, содержащим смесь катализатора окисления и второго катализатора SCR.

Катализатор окисления предпочтительно представляет собой металл платиновой группы, предпочтительно платину или палладий или их смесь.

Платина может присутствовать в количестве от около 0,1 г/фут3 до около 20 г/фут3 в зоне ASC.

Палладий может присутствовать в количестве от около 0,1 г/фут3 до около 20 г/фут3 в зоне ASC.

Когда платина и палладий оба присутствуют в зоне ASC, Pt и Pd присутствуют в отношении от около 1:0,01 до около 1:10 по весу.

Двухслойный катализатор проскока аммиака предпочтительно содержит нижний слой, содержащий платину, и верхний слой, содержащий медный цеолит, предпочтительно медный шабазит, где палладий также присутствует в нижнем слое или в верхнем слое, или как в верхнем, так и в нижнем слое. Верхний слой может дополнительно содержать палладий. Когда палладий присутствует в верхнем слое, он предпочтительно присутствует в смеси с медным цеолитом, где палладий находится на носителе, когда смешан с медным цеолитом, чтобы образовать смесь. Эти составы могут помочь улучшить экзотермическую характеристику катализатора.

Когда вторая зона содержит смесь катализатора окисления и второго катализатора SCR, катализатор окисления может содержать платину на носителе, предпочтительно носителе с низким накоплением аммиака. Носитель с низким накоплением аммиака может быть кремнеземистым носителем.

Кремнеземистый носитель может содержать кремнезем или цеолит с отношением кремнезема к глинозему по меньшей мере одним из: (a) по меньшей мере 100, (b) по меньшей мере 200, (c) по меньшей мере 250, (d) по меньшей мере 300, (e) по меньшей мере 400, (f) по меньшей мере 500, (g) по меньшей мере 750 и (e) по меньшей мере 1000.

Кремнеземистый носитель может содержать молекулярное сито, имеющее Тип Решетки BEA, CDO, CON, FAU, MEL, MFI или MWW.

Отношение количества катализатора SCR к количеству платины на носителе с низким накоплением аммиака может быть в диапазоне от 0:1 до 300:1, предпочтительно от 3:1 до 300:1, более предпочтительно от 7:1 до 100:1 и наиболее предпочтительно от 10:1 ДО 50:1, включая каждую из конечных точек отношения, на основе веса этих компонентов.

Смесь может дополнительно содержать Pd, Nb-Ce-Zr или Nb на MnO2.

Катализатор, описанный здесь, может быть использован в обработке SCR отработавших газов из различных двигателей. Одно из свойств катализатора, содержащего смесь платины на кремнеземистом носителе с первым катализатором SCR, где первый катализатор SCR представляет собой катализатор Cu-SCR или Fe-SCR, состоит в том, что он может обеспечить улучшение выхода N2 из аммиака при температуре от примерно 250°С до примерно 350°С по сравнению с катализатором, содержащим сравнительный состав, в котором первый катализатор SCR присутствует, как первый слой, и платина, нанесенная на слой, который хранит аммиак, присутствует во втором покрытии, и газ, содержащий NH3, проходит через первый слой перед проходом через второй слой. Другое свойство катализатора, содержащего смесь платины на носителе с низким накоплением аммиака с первым катализатором SCR, где первый катализатор SCR представляет собой катализатор Cu-SCR или Fe-SCR, состоит в том, что оно может обеспечить пониженное образование N2O из NH3 по сравнению с катализатором, содержащим сравнимый состав, в котором первый катализатор SCR присутствует, как первый слой, и платина, нанесенная на носитель, который хранит аммиак, присутствует во втором покрытии, и газ, содержащий NH3, проходит через первый слой перед проходом через второе покрытие.

В одном аспекте изобретения различные конфигурации катализаторов, содержащих смесь платины на носителе с низким накоплением аммиака с первым катализатором SCR, могут быть приготовлены. Часть катализатора, содержащая смесь платины на носителе, которая не хранит аммиак с первым катализатором SCR, отмечена, как «смесь», на фигурах, описанных ниже.

В первой конфигурации катализаторное изделие содержит подложку, имеющую вход и выход, первую зону, содержащую катализатор SCR, и вторую зону, содержащую катализатор проскока аммиака (ASC), где первая зона размещена на входной стороне подложки, и вторая зона размещена ниже по потоку первой зоны и на выходной стороне подложки. Фиг.1 изображает конфигурацию, в которой SCR расположена у входа изделия внутри потока отработавшего газа, и ASC расположен у выхода изделия.

Во второй конфигурации катализаторное изделие содержит подложку, имеющую вход и выход, первую зону, содержащую катализатор SCR, вторую зону, содержащую катализатор проскока аммиака (ASC), где ASC содержит двойной слой с верхним слоем, содержащим второй катализатор SCR, и нижним слоем, содержащим катализатор окисления, где первая зона размещена на входной стороне подложки, вторая зона размещена ниже по потоку первой зоны и размещена на выходной стороне подложки. Эта конфигурация аналогична первой конфигурации с ASC, будучи двухслойной с верхним слоем, содержащим второй катализатор SCR, и нижним слоем, содержащим катализатор окисления. Фиг.2 изображает конфигурацию, в которой первая зона расположена у входа изделия внутри потока отработавшего газа, вторая зона, содержащая ASC, содержащий двойной слой с верхним слоем, содержащим второй катализатор SCR, и нижним слоем, содержащим катализатор окисления, расположена ниже по потоку первой зоны и расположена у выхода изделия. Верхний слой может содержать палладий вдобавок ко второму катализатору SCR.

В третьей конфигурации катализаторное изделие катализатора содержит подложку, имеющую вход и выход, первую зону, содержащую первый катализатор SCR, и вторую зону, содержащую катализатор проскока аммиака (ASC), где катализатор проскока аммиака содержит смесь второго катализатора SCR и катализатора окисления, и первая зона размещена на входной стороне подложки, и вторая зона размещена ниже по потоку первой зоны и размещена на выходной стороне подложки. Эта конфигурация аналогична первой конфигурации с ASC, будучи смесью второго катализатора SCR и катализатора окисления. Фиг.3 изображает конфигурацию, в которой зона SCR, содержащая первый катализатор SCR, расположена у входа изделия внутри потока отработавшего газа, и зона ASC содержит смесь второго катализатора SCR и катализаторов окисления, и зона ASC расположена ниже по потоку зоны SCR у выхода изделия.

В каждой из вышеупомянутых конфигураций каждая из зон может быть размещена на той же самой подложке, или здесь могут быть две или более подложки с одной или более зонами на каждой подложке. В системе выпуска отработавших газов, когда используются две или более подложки, одна или более подложек могут быть размещены в одном корпусе или кожухе или в различных корпусах или кожухах.

Когда вторая зона в катализаторном изделии содержит смесь катализатора окисления и второго катализатора SCR, катализаторное изделие может иметь одно или более свойств, относящихся к выходу N2, понижению образования NOx и понижению образования N2O. Катализаторное изделие может обеспечить улучшение выхода N2 из аммиака при температуре от около 250°С до около 350°С по сравнению с катализатором, содержащим сопоставимый состав, в котором первый катализатор SCR присутствует, как первое покрытие, и платина на носителе с низким накоплением аммиака присутствует во втором покрытии, и газ, содержащий NH3, проходит через первое покрытие перед проходом через второе покрытие. Катализаторное изделие может обеспечить по меньшей мере одно из: (a) улучшение выхода N2 из аммиака при температуре от около 350°С до около 450°С и (b) понижение образования NOx при температуре от около 350°С до около 450°С по сравнению с катализатором, содержащим сопоставимый состав, в котором первый катализатор SCR присутствует, как первое покрытие, и нанесенная платина присутствует во втором покрытии, и газ, содержащий NH3, проходит через первое покрытие перед проходом через второе покрытие. Изделие катализатора может обеспечить пониженное образование N2O из NH3 по сравнению с катализатором, содержащим сопоставимый состав, в котором первый катализатор SCR присутствует, как первое покрытие, и нанесенная платина присутствует во втором покрытии и газ, содержащий NH3, проходит через первое покрытие перед проходом через второе покрытие.

Подложка для катализатора может быть любым материалом, типично используемым для приготовления самодвижущегося катализатора, который имеет сквозную или фильтровальную структуру, как например, структуру сот, экструдированный носитель, металлическую подложку или SCRF. Предпочтительно подложка имеет множество тонких, параллельных проточных каналов газа, простирающихся от входной к выходной лицевой стороне подложки, так что каналы открыты для потока текучей среды. Такие монолитные транспортные линии могут содержать вплоть до около 700 или более проточных каналов (или «ячеек») на квадратный дюйм поперечного сечения, хотя может быть использовано гораздо меньше. Например, транспортная линия может иметь от около 7 до 600, более обычно от около 100 до 400 ячеек на квадратный дюйм (ʺcpsiʺ). Каналы, которые по существу представляют собой прямые пути от их входа текучей среды до их выхода текучей среды, определены стенками, на которые катализатор SCR покрывается «покрытием из пористого оксида» с тем, чтобы газы, протекающие через каналы, контактировали с каталитическим материалом. Проточные каналы монолитной подложки представляют собой тонкостенные каналы, которые могут быть любой подходящей формы поперечного сечения, как например, трапецедальной, прямоугольной, квадратной, треугольной, синусоидальной, шестиугольной, овальной, круглой и тому подобное. Изобретение не ограничено конкретным типом подложки, материалом или геометрией.

Керамические подложки могут быть изготовлены из любого подходящего огнеупорного материала, как например, кордиерита, кордиерита-α глинозема, α-глинозема, карбида кремния, нитрида кремния, циркония, муллита, сподумена, глинозем-кремнезем магнезии, силиката циркония, силлиманита, силикатов магния, циркона, петалита, алюмосиликатов и их смесей.

Подложки пристенного течения могут также быть образованы из керамических волокнистых композитных материалов, как например, тех, которые образованы из кордиерита и карбида кремния. Такие материалы способны противостоять окружающей среде, в особенности высоким температурам, встречающимся при обработке выхлопных потоков.

Подложки могут быть подложкой с высокой пористостью. Термин «подложка с высокой пористостью» относится к подложке, имеющей пористость между около 40% и около 80%. Подложка с высокой пористостью может иметь пористость предпочтительно по меньшей мере около 45%, более предпочтительно по меньшей мере около 50%. Подложка с высокой пористостью может иметь пористость предпочтительно менее, чем около 75%, более предпочтительно менее, чем около 70%. Термин пористость, как использован здесь, относится к общей пористости, предпочтительно измеренной посредством ртутной пористометрии.

Предпочтительно подложка может быть кордиеритом, кордиеритом с высокой пористостью, металлической подложкой, экструдированным SCR, фильтром или SCRF.

Покрытие из пористого оксида, содержащее смесь платины на носителе с низким накоплением аммиака, предпочтительно кремнеземистом носителе, и первый катализатор SCR, где первый катализатор SCR предпочтительно представляет собой катализатор Cu-SCR или катализатор Fe-SCR, может быть нанесено на внутреннюю сторону подложки, используя способ, известный в технике. После нанесения покрытия из пористого оксида состав может быть высушен и кальцинирован. Когда состав содержит второй SCR, второй SCR может быть нанесен в отдельном покрытии из пористого оксида на кальцинированное изделие, имеющее нижний слой, как описано выше. После нанесения второго покрытия из пористого оксида оно может быть высушено и кальцинировано, как выполняется для первого покрытия.

Подложка с содержащим платину слоем может быть высушена и кальцинирована при температуре в диапазоне от 300°С до 1200°С, предпочтительно от 400°С до 700°С и наиболее предпочтительно от 450°С до 650°С. Кальцинирование предпочтительно выполняется при сухих условиях, но оно также может быть выполнено гидротермически, то есть в присутствии некоторого содержания влаги. Кальцинирование может быть выполнено в течение времени между около 30 минут и около 4 часов, предпочтительно между около 30 минут и около 2 часов, более предпочтительно между около 30 минут и около 1 часа.

Система выпуска отработавших газов может содержать катализаторное изделие по первому аспекту изобретения и первое средство для образования NH3 в отработавшем газе или введения NH3 в отработавший газ, где первое средство для образования NH3 в отработавшем газе или введения NH3 в отработавший газ размещено перед катализаторным изделием.

В системе выпуска отработавших газов, где используются две или более подложек, одна или более подложек могут быть размещены в одном корпусе или кожухе или в различных корпусах или кожухах.

Система выпуска отработавших газов дополнительно содержит катализируемый фильтр сажи (CSF) или SCRF (SCR на фильтре), где CSF или SCRF расположены ниже по потоку катализаторного изделия. Когда система содержит SCRF, второе средство для образования NH3 в отработавшем газе или введения NH3 в отработавший газ размещено между катализаторным изделием и SCRF.

Фильтр катализируемой сажи может содержать высокую нагрузку PGM впереди фильтра. Высокая нагрузка PGM означает нагрузку по меньшей мере 5 г/фут3 в дизельных двигателях с тяжелым режимом работы и от около 10 г/фут3 до около 205 г/фут3 в дизельных двигателях с легким режимом работы примерно впереди на 5-50 мм от фильтра.

Двигатель может содержать систему выпуска отработавших газов, содержащую катализаторное изделие по первому аспекту изобретения и средство для образования NH3 в отработавшем газе или введения NH3 в отработавший газ. Двигатель может быть дизельным двигателем на транспортном средстве, дизельным двигателем на стационарном источнике или дизельным двигателем на судне, как например, корабле.

В другом аспекте изобретения способ регулирования выбросов углеводородов в отработавшем газе включает осуществление контакта отработавшего газа, содержащего углеводороды, с катализаторным изделием по первому аспекту изобретения.

В еще одном аспекте изобретения способ образования экзотермы при каталитической обработке выбросов углеводородов в отработавшем газе включает осуществление контакта отработавшего газа, содержащего углеводороды, с катализаторным изделием по первому аспекту изобретения.

Во все еще другом аспекте изобретения способ регулирования выбросов NOx в отработавшем газе включает осуществление контакта отработавшего газа, содержащего NOx или NH3, с катализаторным изделием по первому аспекту изобретения.

Во дополнительном аспекте изобретения способ регулирования выделений N2O в отработавшем газе включает осуществление контакта отработавшего газа, содержащего NOx или NH3, с катализаторным изделием по первому аспекту изобретения. Предпочтительно, катализаторное изделие по первому аспекту изобретения не является частью системы выпуска отработавших газов, содержащей DOC.

Следующие примеры только иллюстрируют изобретение, специалисты обнаружат многие вариации, которые находятся внутри сущности изобретения и объема пунктов формулы изобретения.

ПРИМЕРЫ

Пример 1

Катализаторные изделия были приготовлены на подложке из кордиерита (400 cpsi) посредством первого помещения покрытия из пористого оксида, содержащего PGM или глинозем, на подложку, чтобы образовать верхний слой, затем сушки покрытия из пористого оксида. Верхний слой был помещен на нижний слой посредством нанесения покрытия из пористого оксида, содержащего медный шабазит (Cu-CHA) (120 г/фут3 Cu), затем сушка верхнего слоя. После того, как верхний слой был высушен, изделие было кальцинировано.

Было приготовлено эталонное катализаторное изделие, содержащее только платину, как PGM, при нагрузке 3 г/фут3. Образец, содержащий Pt и Pd, как PGM, был приготовлен с общей нагрузкой PGM 18 г/фут3, с отношением Pt к Pd 1:5. Образец, содержащий Pt и Pd, как PGM, был приготовлен с общей нагрузкой PGM 18 г/фут3, с отношением Pt к Pd 2:1.

Образцы были испытаны свежими и после гидротермального старения при 580°С в течение 100 часов.

1'' x 1'' сердечник образцов сперва имел газообразный N2, проходивший через них при температуре, повышаемой от комнатной температуры до 150°С. Затем газ, содержащий NH3=500ppm, CO2=4,5%, H2O=5%, CO=200ppm, O2=12%, с балансом, причем N2 распространялся через образцы при SV=150000 ч-1, в то время как температура повышалась от 150°С до 500°С при скорости 10°С/минута. Концентрации NH4, NOx, N2O, CO и CO2 были измерены посредством FTIR на выходе из системы.

Фиг.4 и 5 показывают превращение NH3, избирательность N2O и избирательность NOx из трех образцов при температурах от 200°С до 500°С в свежих и подвергшихся старению образцах. Катализатор с Pt и Pd в отношении 2:1 лучше обеспечивал низкотемпературное превращение NH3, чем эталонный только с Pt, в то время как катализатор с Pt и Pd в отношении 1:5 обеспечивал меньшее превращение NH3 ниже около 350°С. Катализатор с Pt и Pd в отношении 2:1 обеспечивал более высокую избирательность N2O, чем либо эталонный только с Pt, либо катализатор с Pt и Pd в отношении 1:5. Три катализатора обеспечивали аналогичную избирательность NОx. Эти результаты применимы как к свежим, так и подвергшимся старению образцам.

Фиг.6 и 7 показывают превращения NO из трех образцов при температурах от 150°С до 500°С в свежих и подвергшихся старению образцах. Снова, свежие и подвергшиеся старению образцы обеспечивали аналогичные результаты со смесью 2:1 Pt:Pd, обеспечивая превращение равное или большее, чем эталонный только с Pt, как PGM.

Фиг.8 и 9 показывают превращения CO из трех образцов при температурах от 150°С до 500°С в свежих и подвергшихся старению образцах. Снова, свежие и подвергшиеся старению образцы обеспечивали аналогичные результаты со смесью 2:1 Pt:Pd, обеспечивая превращение равное или большее, чем эталонный только с Pt, как PGM, со смесью 2:1 Pt:Pd, обеспечивая превращение равное или большее, чем эталонный только с Pt, как PGM.

Фиг.10-12 и 13-15 показывают превращения HC из трех образцов при температурах от 150°С до 500°С в свежих и подвергшихся старению образцах, соответственно. Снова, свежие и подвергшиеся старению образцы обеспечивали аналогичные результаты. Эталонные образцы, которые содержат только Pt, как PGM, имели максимальное превращение HC около 70% при от около 450°С до 500°С. Однако, оба образца, содержащие смеси Pt и Pd, обеспечивали превращение HC около 70% при около 375°С и превращение HC 90% или более при 500°С. Это демонстрирует, что смесь Pt и Pd в ASC способна окислять много больше углеводородов, чем при использовании только Pt.

Пример 2

Образцы катализаторов, приготовленные, как описано в Примере 1, были помещены в систему выпуска отработавших газов с дизельным катализатором окисления (DOC) и катализируемым фильтром сажи (CSF). Катализаторы были помещены в систему выпуска отработавших газов в порядке SCR:ASC:DOC:CSF. Система выпуска отработавших газов была соединена с двигателем, и мочевина была впрыснута в выпускной поток перед катализатором SCR. Выход из топливного инжектора был также размещен в системе перед SCR. Система была кондиционирована посредством прогона двигателя в течение 1 часа при 450°С, скорость двигателя была затем понижена, чтобы дать возможность температуре двигателя стабилизироваться при около 300°С. После того, как температура стабилизировалась, топливо было впрыснуто в систему выпуска отработавших газов перед катализатором SCR, чтобы повысить температуру после CSF до около 450°С. После поддерживания температуры после CSF постоянно в течение около 15 минут добавление топлива в систему выпуска отработавших газов было остановлено, и температура получила возможность возвратиться до около 300°С.

Температуры на входе в SCR и выходах из ASC, DOC и CSF были измерены. Эти температуры показаны на Фиг.16-18 для эталонного содержания только Pt, катализатора с 18 г/фут3 PGM с нагрузкой 1:5 Pt:Pd и катализатора с 18 г/фут3 PGM с нагрузкой 2:1 Pt:Pd, соответственно. Фиг.16 показывает, что использование катализатора, содержащего только Pt, как PGM, приводило в результате к температуре на выходе у ASC, достигающей максимума около 350°С при около 1250 сек, затем падающей до около 300°С посредством около 1000 сек. Однако, в обоих системах, используя сочетание Pt и Pd, температура на выхода из ASC достигала максимума около 390°С при около 1250 сек, и температура оставалась при около 390°С вплоть до около 2200 сек, показывая, что оба этих катализатора работают, как экзотермы. Эта стабильная экзотерма не наблюдалась в эталонном катализаторе, содержащем только Pt, как PGM. Это демонстрирует, что при использовании SCR перед ASC, SCR не вырабатывает стабильной экзотермы.

Пример 3 - Исключение катализатора DOC из системы

Катализаторное изделие приготовлено посредством помещения покрытия из пористого оксида, содержащего ванадий, в первую зону, простирающуюся от входного конца сквозной подложки. Нагрузка ванадия в покрытии из пористого оксида предпочтительно составляет между 0,5 и 5 весовых %, включительно. Вторая зона, простирающаяся от выходного конца сквозной подложки, образована посредством первого помещения покрытия из пористого оксида, содержащего платину, на сквозную подложку, чтобы образовать первый слой, затем помещения покрытия из пористого оксида, содержащего Cu-CHA, поверх первого слоя. Предпочтительно медь присутствует в/на шабазите в количестве от между 1 и 5 весовых %, включительно, и Cu-CHA присутствует в слое в количестве от 60 г/фут3 до около 300 г/фут3. Платина присутствует в слое в количестве от 10 г/фут3 до около 20 г/фут3 в зоне ASC.

Катализаторное изделие помещено сперва в систему нейтрализации выхлопных газов перед CSF, и система не содержит DOC.

Пример 4 - Исключение катализатора DOC из системы

Катализаторное изделие приготовлено посредством помещения покрытия из пористого оксида, содержащего ванадий, в первую зону, простирающуюся от входного конца сквозной подложки. Вторая зона, простирающаяся от выходного конца сквозной подложки, образована посредством первого помещения покрытия из пористого оксида, содержащего платину, на сквозную подложку, чтобы образовать первый слой, затем помещения покрытия из пористого оксида, содержащего Cu-CHA, поверх первого слоя. Количества ванадия, меди и шабазита, которые могут быть использованы, описаны в Примере 3.

Катализаторное изделие помещено сперва в систему нейтрализации выхлопных газов перед SCSF, и система не содержит DOC.

Пример 5 - Исключение катализатора DOC из системы

Катализаторное изделие приготовлено посредством помещения покрытия из пористого оксида, содержащего ванадий, в первую зону, простирающуюся от входного конца сквозной подложки. Вторая зона, простирающаяся от выходного конца сквозной подложки, образована посредством первого помещения покрытия из пористого оксида, содержащего платину и палладий, на сквозную подложку, чтобы образовать первый слой, затем помещения покрытия из пористого оксида, содержащего Cu-CHA, поверх первого слоя. Платина и палладий присутствуют в слое в объединенном количестве от 10 г/фут3 до около 20 г/фут3 в зоне ASC, где Pt и Pd присутствуют в отношении от 1:1 до 1:10 по весу. Количества ванадия, меди и шабазита, которые могут быть использованы, описаны в Примере 3.

Катализаторное изделие помещено сперва в систему нейтрализации выхлопных газов перед CSF, и система не содержит DOC.

Пример 6 - Исключение катализатора DOS из системы

Катализаторное изделие приготовлено, как описано в Примере 5, причем палладий также присутствует в покрытии из пористого материала, содержащем Cu-CHA, который помещен поверх первого слоя.

Пример 7 - Исключение катализатора DOC из системы

Катализаторное изделие катализатора приготовлено посредством помещения покрытия из пористого оксида, содержащего ванадий, в первую зону, простирающуюся от входного конца сквозной подложки. Вторая зона, простирающаяся от выходного конца сквозной подложки, образована посредством первого помещения покрытия из пористого оксида, содержащего платину и палладий, на сквозную подложку, чтобы образовать первый слой, затем помещения покрытия из пористого оксида, содержащего Cu-CHA, поверх первого слоя. Платина и палладий присутствуют в слое в объединенном количестве от 10 г/фут3 до около 20 г/фут3 в зоне ASC, где Pt и Pd присутствуют в отношении от 1:1 до 1:10 по весу. Количества ванадия, меди и шабазита, которые могут быть использованы, описаны в Примере 3.

Катализаторное изделие помещено сперва в систему нейтрализации выхлопных газов перед CSF, и система не содержит DOC.

Пример 8 - Исключение катализатора DOS из системы

Катализаторное изделие приготовлено, как описано в Примере 5, причем палладий также присутствует в покрытии из пористого материала, содержащем Cu-CHA, который помещен поверх первого слоя.

Пример 9 - Исключение катализатора DOC из системы

Катализаторное изделие катализатора приготовлено посредством помещения покрытия из пористого оксида, содержащего ванадий, в первую зону, простирающуюся от входного конца сквозной подложки. Вторая зона, простирающаяся от выходного конца сквозной подложки, приготовлена посредством помещения покрытия из пористого оксида, содержащего смесь (смесь) платины и Cu-CHA, на сквозную подложку, чтобы образовать слой. Платина присутствует в слое в количестве от 10 г/фут3 до около 20 г/фут3 в зоне ASC. Количества ванадия, меди и шабазита, которые могут быть использованы, описаны в Примере 3.

Катализаторное изделие помещено сперва в систему нейтрализации выхлопных газов перед CSF, и система не содержит DOC.

Пример 10 - Исключение катализатора DOC из системы

Катализаторное изделие приготовлено посредством помещения покрытия из пористого оксида, содержащего ванадий, в первую зону, простирающуюся от входного конца сквозной подложки. Вторая зона, простирающаяся от выходного конца сквозной подложки, приготовлена посредством помещения покрытия из пористого оксида, содержащего смесь (смесь) платины и Cu-CHA, на сквозную подложку, чтобы образовать слой. Платина присутствует в слое в количестве от 10 г/фут3 до около 20 г/фут3 в зоне ASC. Количества ванадия, меди и шабазита, которые могут быть использованы, описаны в Примере 3.

Катализаторное изделие помещено сперва в систему нейтрализации выхлопных газов перед SCRF, и система не содержит DOC.

Пример 11 - Исключение катализатора DOC из системы

Катализаторное изделие приготовлено посредством помещения покрытия из пористого оксида, содержащего ванадий, в первую зону, простирающуюся от входного конца сквозной подложки. Вторая зона, простирающаяся от выходного конца сквозной подложки, приготовлена посредством помещения покрытия из пористого оксида, содержащего смесь (смесь) платины и Cu-CHA, на сквозную подложку, чтобы образовать слой. Платина и палладий присутствуют в слое в объединенном количестве от 10 г/фут3 до около 20 г/фут3 в зоне ASC, где Pt и Pd присутствуют в отношении от около 1:1 до около 1:10 по весу. Количества ванадия, меди и шабазита, которые могут быть использованы, описаны в Примере 3.

Катализаторное изделие помещено сперва в систему нейтрализации выхлопных газов перед CSF, и система не содержит DOC.

Пример 12 - Исключение катализатора DOC из системы

Катализаторное изделие приготовлено посредством помещения покрытия из пористого оксида, содержащего ванадий, в первую зону, простирающуюся от входного конца сквозной подложки. Вторая зона, простирающаяся от выходного конца сквозной подложки, приготовлена посредством помещения покрытия из пористого оксида, содержащего смесь (смесь) платины и Cu-CHA, на сквозную подложку, чтобы образовать слой. Платина и палладий присутствуют в слое в объединенном количестве от 10 г/фут3 до около 20 г/фут3 в зоне ASC, где Pt и Pd присутствуют в отношении от около 1:1 до около 1:10 по весу. Количества ванадия, меди и шабазита, которые могут быть использованы, описаны в Примере 3.

Катализаторное изделие помещено сперва в систему нейтрализации выхлопных газов перед SCRF, и система не содержит DOC.

Сравнительный Пример 1

В сравнительной системе DOC помещен после ASC и перед остальной частью системы нейтрализации.

Катализаторные изделия по Примерам 1-12 используются в системе без DOC. Посредством исключения DOC имеет место пониженная стоимость и пониженное требуемое пространство, потому что DOC исключен. Следующие дополнительные выгоды могут также получаться в результате использования изделий, описанных в Примерах 1-12.

Относительно высокая нагрузка предшественника металла помогает вырабатывать желаемую экзотерму.

В Примерах 5-8, 11 и 12 включение Pd с Pt в ASC способствует выработки экзотермы с меньшим влиянием на окисление NH3 по сравнению с изделием, использующим только Pt, чтобы выработать экзотерму.

Посредством обеспечения улучшенных свойств экзотермы катализаторного изделия будут также понижать углеводороды.

Использование одного или более PGM в ASC будет повышать образование NO2, понижая необходимость в DOC.

Посредством уменьшения толщины верхнего слоя в зоне ASC можно способствовать образованию экзотермы в нижнем слое. Это может улучшить образование NO2.

В Примерах 9-12 использование одного слоя, содержащего смесь (смесь) одного или более PGM и катализатора SCR, как ASC, будет дополнительно улучшать характеристику экзотермы и понижать стоимость, и может улучшить образование NO2.

Использование Pd в верхнем слое будет улучшать свойства экзотермы изделия, а также улучшать образование NO2 и понижать выбросы углеводородов.

Система, описанная в Примерах, может понижать образование N2O посредством исключения использования DOC. Когда DOC присутствует в традиционной системе, NH3 может проскальзывать из системы выше по потоку DOS и вызывать образование N2O.

Пример 13 - Зонные системы

Системы, описанные в Примерах 3-10, модифицированы, чтобы обеспечить зонирование внутри ASC, где нагрузка PGM выше во выходном конце ASC. Это зонирование производится либо в многоуровневой системе, как описано в Примерах 1-6, либо в объединенном одном слое в Примерах 7-10 посредством помещения двух или более покрытий из пористого оксида друг возле друга с повышающимися уровнями одного или более PGM в зоне(ах), ближайших к выходу.

Системы, описанные в Примерах 3-10, могут быть модифицированы, чтобы обеспечить различную толщину верхнего слоя в зоне ASC, когда используется двухслойная зона.

Составы ASC в системах, описанных в Примерах 3-10, могут быть модифицированы, чтобы включить один или более PGM в верхний слой по направлению к выходному концу конца катализаторного изделия.

Предшествующие примеры предназначены только, как иллюстрации, следующие пункты формулы изобретения ограничивают объем изобретения.

Описываются катализаторные изделия, имеющие первую зону, содержащую первый катализатор SCR, и вторую зону, содержащую катализатор проскока аммиака (ASC), где катализатор проскока аммиака содержит второй катализатор SCR и катализатор окисления, и ASC имеет функциональность DOC, где первая зона размещена на входной стороне подложки, а вторая зона размещена на выходной стороне подложки, и где ASC является двухслойным, причем нижний слой содержит катализатор окисления, а верхний, покрывающий слой содержит второй катализатор SCR. Катализаторные изделия пригодны для снижения концентраций NOx в отработавших газах с помощью селективного катализатора (SCR), для снижения количества проскока аммиака и для окисления органических остатков. Также описываются система выпуска отработавших газов, содержащая такие катализаторные изделия, и способы использования катализаторных изделий в процессах SCR, где количество проскока аммиака понижается и углеводороды окисляются посредством катализатора ASC. 2 н. и 34 з.п. ф-лы, 18 ил.

1. Катализаторное изделие, содержащее подложку, содержащую входной конец и выход, первую зону, содержащую первый катализатор селективного каталитического восстановления (SCR), и вторую зону, содержащую катализатор проскока аммиака (ASC), где катализатор проскока аммиака содержит второй катализатор SCR и катализатор окисления, и ASC имеет функциональность дизельного катализатора окисления (DOC), где первая зона размещена на входной стороне подложки, а вторая зона размещена на выходной стороне подложки и где ASC является двухслойным, причем нижний слой содержит катализатор окисления, а верхний, покрывающий слой содержит второй катализатор SCR.

2. Катализаторное изделие по п.1, где первая зона и вторая зона размещены на одной и той же подложке, и первая зона размещена на входной стороне подложки, а вторая зона размещена на выходной стороне подложки.

3. Катализаторное изделие по п.1, дополнительно содержащее вторую подложку, где первая зона размещена на первой подложке, а вторая зона размещена на второй подложке, и первая подложка размещена выше по потоку относительно второй подложки.

4. Катализаторное изделие по п.3, где изделие содержит первый участок и второй участок, где первая зона размещена на первом участке, и вторая зона размещена на втором участке, и первый участок размещен выше по потоку относительно второго участка.

5. Катализаторное изделие по п.1, где верхний слой дополнительно содержит палладий.

6. Катализаторное изделие по п. 5, где катализатор окисления содержит платину на носителе, предпочтительно носителе с низким накоплением аммиака.

7. Катализаторное изделие по п.6, где носитель с низким накоплением аммиака представляет собой кремнеземистый носитель.

8. Катализаторное изделие по п.7, где кремнеземистый носитель содержит кремнезем или цеолит с отношением кремнезема к глинозему, имеющим по меньшей мере одно из следующих значений: (a) по меньшей мере 100, (b) по меньшей мере 200, (c) по меньшей мере 250, (d) по меньшей мере 300, (e) по меньшей мере 400, (f) по меньшей мере 500, (g) по меньшей мере 750 и (h) по меньшей мере 1000.

9. Катализаторное изделие по п.7 или 8, в котором кремнеземистый носитель содержит BEA, CDO, CON, FAU, MEL, MFI или MWW.

10. Катализаторное изделие по любому из пп. 6-9, где отношение количества второго катализатора SCR к количеству платины на носителе, предпочтительно носителе с низким накоплением аммиака, находится в по меньшей мере одном диапазоне из: (a) от 0:1 до 300:1, (b) от 3:1 до 300:1, (c) от 7:1 до 100:1 и (d) от 10:1 до 50:1, включая каждую из конечных точек в соотношениях, в расчете на вес этих компонентов.

11. Катализаторное изделие по любому из пп. 6-10, где платина присутствует в по меньшей мере одном количестве из следующих: (a) 0,01-0,3 весовых %, (b) 0,03-0,2 весовых %, (c) 0,05-0,17 весовых % и (d) 0,07-0,15 весовых %, включительно, относительно суммы вес носителя платины + вес платины + вес первого катализатора SCR в смеси.

12. Катализаторное изделие по любому из предшествующих пунктов, где катализатор окисления содержит металл платиновой группы.

13. Катализаторное изделие по любому из предшествующих пунктов, где катализатор окисления содержит платину, или палладий, или их смеси.

14. Катализаторное изделие по п.13, где Pt присутствует в количестве от около 0,1 г/фут3 до около 20 г/фут3 в зоне ASC.

15. Катализаторное изделие по п.13 или 14, где Pd присутствует в количестве от около 0,1 г/фут3 до около 20 г/фут3 в зоне ASC.

16. Катализаторное изделие по любому из пп. 13-15, где Pt и Pd присутствуют в соотношении от около 1:0,01 до около 1:10 по весу.

17. Катализаторное изделие по любому из предшествующих пунктов, где первый катализатор SCR представляет собой неблагородный металл, оксид неблагородного металла, молекулярное сито, металлзамещенное молекулярное сито или их смесь.

18. Катализаторное изделие по п.17, где неблагородный металл выбирают из группы, состоящей из ванадия (V), молибдена (Mo) и вольфрама (W), хрома (Cr), церия (Ce), марганца (Mn), железа (Fe), кобальта (Co), никеля (Ni), меди (Cu) и циркония (Zr) и их смесей.

19. Катализаторное изделие по п.17 или 18, дополнительно содержащее по меньшей мере один активатор неблагородного металла.

20. Катализаторное изделие по любому из пп. 17-19, где молекулярное сито или металлзамещенное молекулярное сито представляет собой сито с малыми порами, средними порами, большими порами или их смесь.

21. Катализаторное изделие по любому из пп. 17-20, где первый катализатор SCR содержит молекулярное сито с малыми порами, выбранное из группы, состоящей из алюмосиликатного молекулярного сита, металлзамещенного алюмосиликатного молекулярного сита, алюмофосфатного (AIPO) молекулярного сита, металлзамещенного алюмофосфатного (MeAIPO) молекулярного сита, силико-алюмофосфатного (SAPO) молекулярного сита и металлзамещенного силико-алюмофосфатного (MeAPSO) молекулярного сита и их смесей.

22. Катализаторное изделие по любому из пп. 17-21, где первый катализатор SCR содержит молекулярное сито с малыми порами, выбранное из группы типов каркасной структуры, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG и ZON и их смеси и/или сростков.

23. Катализаторное изделие по любому из пп. 17-22, где первый катализатор SCR содержит молекулярное сито с малыми порами, выбранное из группы типов каркасной структуры, состоящей из CHA, LEV, AEI, AFX, ERI, SFW, KFI, DDR и ITE.

24. Катализаторное изделие по любому из пп. 17-21, где первый катализатор SCR содержит молекулярное сито со средними порами, выбранное из группы типов каркасной структуры, состоящей из AEL, AFO, AHT, BOF, BOZ, CGF, CGS, CHI, DAC, EUO, FER, HEU, IMF, ITH, ITR, JRY, JSR, JST, LAU, LOV, MEL, MFI, MFS, MRE, MTT, MVY, MWW, NAB, NAT, NES, OBW, PAR, PCR, PON, PUN, PRO, RSN, SFF, SFG, STF, STI, STT, STW, SVR, SZR, TER, TON, TUN, UOS, VSV, WEI и WEN и/или их смеси или сростков.

25. Катализаторное изделие по любому из пп.17-21, где первый катализатор SCR содержит молекулярное сито с большими порами, выбранное из группы типов каркасной структуры, состоящей из AFI, AFR, AFS, AFY, ASV, ATO, ATS, BEA, BEC, BOG, BPH, BSV, CAN, CON, CZP, DFO, EMT, EON, EZT, FAU, GME, GON, IFR, ISV, ITG, IWR, IWS, IWV, IWW, JSR, LTF, LTL, MAZ, MEI, MOR, MOZ, MSE, MTW, NPO, OFF, OKO, OSI, RON, RWY, SAF, SAO, SBE, SBS, SBT, SEW, SFE, SFO, SFS, SFV, SOF, SOS, STO, SSF, SSY, USI, UWY и VET и их смеси и/или сростков.

26. Катализаторное изделие по любому из предшествующих пунктов, где второй катализатор SCR представляет собой катализатор Cu-SCR, катализатор Fe-SCR, неблагородный металл, оксид неблагородного металла или смешанный оксид или ванадиевый катализатор.

27. Катализаторное изделие по п.26, где катализатор Cu-SCR содержит медь и молекулярное сито, катализатор Fe-SCR содержит железо и молекулярное сито.

28. Катализаторное изделие по п.27, где молекулярное сито представляет собой алюмосиликат, алюмофосфат (AlPO), силико-алюмофосфат (SAPO) или их смесь.

29. Катализаторное изделие по п.27 или 28, где молекулярное сито выбирается из группы типов каркасной структуры, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG и ZON и их смеси и/или срастания.

30. Катализаторное изделие по любому из пп. 27-29, где молекулярное сито выбирается из группы типов каркасной структуры, состоящей из AEI, AFX, CHA, DDR, ERI, ITE, KFI, LEV и SFW.

31. Катализаторное изделие по любому из предшествующих пунктов, где подложка представляет собой кордиерит, высокопористый кордиерит, металлическую подложку, экструдированный SCR, фильтр пристенного течения, фильтр или SCR на фильтре (SCRF).

32. Катализаторное изделие по любому из предшествующих пунктов, где катализаторное изделие обеспечивает улучшение в выходе N2 из аммиака при температуре от около 250°С до около 350°С по сравнению с катализатором, содержащим сравнимый состав, в котором первый катализатор SCR присутствует в качестве первого покрытия, и платина на носителе с низким накоплением аммиака присутствует во втором покрытии, и газ, содержащий NH3, проходит через первое покрытие перед проходом через второе покрытие.

33. Катализаторное изделие по любому из предшествующих пунктов, где катализаторное изделие обеспечивает по меньшей мере один эффект из: (a) улучшения выхода N2 из аммиака при температуре от около 350°С до около 450°С и (b) понижения образования NOx при температуре от около 350°С до около 450°С по сравнению с катализатором, содержащим сравнимый состав, в котором первый катализатор SCR присутствует в качестве первого покрытия, и нанесенная платина присутствует во втором покрытии, и газ, содержащий NH3, проходит через первое покрытие перед проходом через второе покрытие.

34. Катализаторное изделие по любому из предшествующих пунктов, где катализаторное изделие обеспечивает пониженное образование N2O из NH3 по сравнению с катализатором, содержащим сравнимый состав, в котором первый катализатор SCR присутствует в качестве первого покрытия, и нанесенная платина присутствует во втором покрытии, и газ, содержащий NH3, проходит через первое покрытие перед проходом через второе покрытие.

35. Катализаторное изделие по любому из предшествующих пунктов, где катализаторное изделие создает экзотермический режим.

36. Способ регулирования выделения NOx в отработавшем газе, включающий осуществление контакта отработавшего газа, содержащего NOx или NH3, с катализаторным изделием по любому из пп. 1-35.

| US 2010111796 A1, 06.05.2015 | |||

| ЗОНИРОВАННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2699621C2 |

| EP 2878360 A1, 03.06.2015 | |||

| US 2010175372 A1, 15.07.2010 | |||

| US 2015031526 A1, 29.01.2015. | |||

Авторы

Даты

2020-10-15—Публикация

2016-06-17—Подача