Ссылка на родственные заявки

Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США № 62/187974, поданной 2 июля 2015 г.

Область техники

Настоящее изобретение относится к отверждаемому составу, подходящему для применений с использованием клея для ламинации, и к клеям для ламинации, полученным из указанного состава.

Уровень техники

Двухкомпонентные не содержащие растворителя или содержащие растворитель клеи для ламинации применяют в области упаковки пищевых продуктов. Они обычно представляют собой смолы на основе сложного полиэфирполиола (сложный полиэфир с гидроксильными концевыми группами) и/или простого полиэфирполиола, отверждаемые при участии смол с алифатическими и/или ароматическими изоцианатными концевыми группами. Важнейшими параметрами клеев для ламинации являются рабочая вязкость при умеренных температурах применения (прибл. от 20 до 70°С), стабильное время жизнеспособности (рабочая вязкость во время переработки), скорость отверждения и общие характеристики прочности соединения для полученных тонкослойных гибких ламинатных структур. Применение смол с алифатическими изоцианатными концевыми группами в таких составах клеев для ламинации и применениях может приводить к получению крайне длительных времен отверждения. Предпочтительно минимизировать применение катализаторов на основе металлов и/или аминов, которые могут снижать стабильность в течение срока годности и налагать ограничения на применение гибких ламинатов в области упаковки пищевых продуктов. Клей для ламинации также не должен содержать компонентов на основе Бисфенола А, которые могут ограничивать применение и использование в области упаковки пищевых продуктов. Следовательно, является желательным получить клей для ламинации, обладающий вышеуказанными свойствами и сохраняющий пригодность для применения в области упаковки пищевых продуктов.

Краткое описание изобретения

Согласно настоящему изобретению предложен отверждаемый состав, содержащий, состоящий из или состоящий по существу из сложного полиэфира-поликарбоната, имеющий функциональность по поликарбонату в диапазоне от 10 до 25%, гидроксильное число в диапазоне 100 – 250 и среднечисленную молекулярную массу (Mn) в диапазоне от 450 до 1200.

В другом альтернативном варианте реализации настоящего изобретения предложен клей для ламинации, содержащий отверждаемый состав согласно настоящему изобретению.

Подробное описание изобретения

Согласно настоящему изобретению предложен отверждаемый состав, подходящий для применений с использованием клея для ламинации, и клеи для ламинации, полученные из указанного состава. Отверждаемый состав, подходящий для применений с использованием клея для ламинации, содержит, состоит из или состоит по существу из сложного полиэфира-поликарбоната, имеющего функциональность по поликарбонату в диапазоне от 10 до 25%, гидроксильное число в диапазоне 100 – 250 и среднечисленную молекулярную массу (Mn) в диапазоне от 450 до 1200.

Сложный полиэфир-поликарбонат-полиол в общем случае имеет функциональность по поликарбонату в диапазоне от 10% до 25%. В настоящее описание включены и описаны все отдельные значения и поддиапазоны от 10% до 25%; например, сложный полиэфир-поликарбонат-полиол может иметь функциональность по поликарбонату в диапазоне от 12% до 23%, или от 15% до 20%.

Сложный полиэфир-поликарбонат-полиол в общем случае имеет гидроксильное число в диапазоне 100 – 250. В настоящее описание включены и описаны все отдельные значения и поддиапазоны от 100 до 250; например, сложный полиэфир-поликарбонат-полиол может иметь гидроксильное число в диапазоне от 150 до 225, или от 160 до 210.

Сложный полиэфир-поликарбонат-полиол в общем случае имеет среднечисленную молекулярную массу (Mn) в диапазоне от 450 до 1200. В настоящее описание включены и описаны все отдельные значения и поддиапазоны от 450 до 1200; например, сложный полиэфир-поликарбонат-полиол может иметь молекулярную массу в диапазоне от 500 до 800 или от 530 до 730.

Сложный полиэфир-поликарбонат-полиол получают из предшествующего сложного полиэфира, выбранного из группы, состоящей из сложнополиэфирных смол на основе этиленгликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, пропиленгликоля, дипропиленгликоля, 1,4-бутандиола, 2-метил-1,3-пропандиола, неопентилгликоля, 1,6-гександиола, 1,4-циклогександиметанола, 1,3-циклогександиметанола, изосорбида, триметилолэтана, триметилолпропана, глицерина, фумаровой кислоты, малеиновой кислоты, адипиновой кислоты, янтарной кислоты, азелаиновой кислоты, себациновой кислоты, фталевого ангидрида, изофталевой кислоты, терефталевой кислоты, 1,4-циклогександикарбоновой кислоты, малеинового ангидрида, янтарного ангидрида и комбинаций указанных соединений.

Сложный полиэфир-поликарбонат-полиол также получают из предшествующего алифатического поликарбоната на основе этиленгликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, пропиленгликоля, дипропиленгликоля, 1,4-бутандиола, 2-метил-1,3-пропандиола, неопентилгликоля, 1,6-гександиола, 1,4-циклогександиметанола, 1,3-циклогександиметанола, изосорбида и комбинаций указанных соединений.

Сложнополиэфирные и поликарбонатные смолы могут быть получены с использованием малого количества катализатора (от 10,0 до 150,0 частей на миллион (ppm)), такого как оксид гидроксибутилолова (FASCAT 9100), октоат двухвалентного олова, трис-(2-этилгексаноат) монобутилолова, Tyzor TPT (тетраизопропилтитанат), Tyzor TNBT (тетра-н-бутилтитанат), и т.д. Кроме того, указанные катализаторы можно, факультативно, применять в аналогичных концентрациях, если необходимо, для реакции переэтерификации сложнополиэфирной смолы и поликарбонатной смолы, для получения смолы сложного полиэфира-поликарбоната-полиола.

Сложный полиэфир-поликарбонат-полиол также, факультативно, может быть получен из предшествующего гликоля, выбранного из группы, состоящей из этиленгликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, пропиленгликоля, дипропиленгликоля, 1,4-бутандиола, 2-метил-1,3-пропандиола, неопентилгликоля, 1,6-гександиола, 1,4-циклогександиметанола, 1,3-циклогександиметанола, изосорбида и комбинаций указанных соединений.

Сложный полиэфир-поликарбонат-полиол имеет общую Структуру I со следующими характеристиками:

Структура I

R представляет собой гликолевый компонент предшествующего сложного полиэфира или факультативного предшествующего гликоля, R1 представляет собой дикарбоновую кислоту предшествующего сложного полиэфира, R2 представляет собой гликолевый компонент предшествующего поликарбоната, n равен от 0 до 10, m равен от 0 до 10, и m + n составляет от 1 до 10.

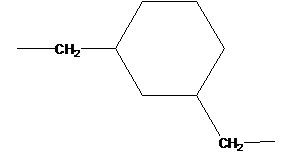

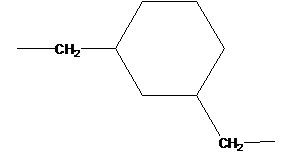

Примеры R включают, без ограничения, ―(CH2)2―, ―(CH2)2―O―(CH2)2―, ―(CH2)2―O―(CH2)2―O―(CH2)2―, ―(CH2)2―O―(CH2)2―O―(CH2)2―O(CH2)2―, ―CH2―CH(CH3)―, ―CH2―CH(CH3)―O―CH2―CH(CH3)―, ―(CH2)4―, ―CH2―CH(CH3)―CH2―, ―CH2―C(CH3)2―CH2―, ―(CH2)6―, CH3C(CH2)3―, CH3CH2C(CH2)3―, (―CH2)2CH―,

,

,  , и

, и .

.

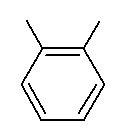

Примеры R1 включают, без ограничения, ―(CH2)2―, ―(CH2)4―, цис- или транс- ―CH=CH―, ―(CH2)7―, ―(CH2)8―,

,

,  ,

,  , и

, и .

.

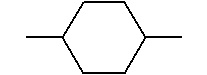

Примеры R2 включают, без ограничения, ―(CH2)2―, ―(CH2)2―O―(CH2)2―, ―(CH2)2―O―(CH2)2―O―(CH2)2―, ―(CH2)2―O―(CH2)2―O―(CH2)2―O(CH2)2―, ―CH2―CH(CH3)―, ―CH2―CH(CH3)―O―CH2―CH(CH3)―, ―(CH2)4―, ―CH2―CH(CH3)―CH2―, ―CH2―C(CH3)2―CH2―, ―(CH2)6―,

,

,  , и

, и  .

.

Мольная доля радикала ―OH (гидроксил) в составе сложного полиэфира-поликарбоната-полиола обычно находится в диапазоне от 0,0303 до 0,1043. В настоящее описание включены и описаны все отдельные значения и поддиапазоны от 0,0303 до 0,1043, например, мольная доля –OH может составлять от 0,0454 до 0,1022 или от 0,0485 до 0,0955.

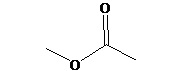

Мольная доля радикала  (сложный эфир) в составе сложного полиэфира-поликарбоната-полиола обычно находится в диапазоне от 0,0718 до 0,2260. В настоящее описание включены и описаны все отдельные значения и поддиапазоны от 0,0718 до 0,2260, например, мольная доля сложноэфирного радикала может составлять от 0,0723 до 0,2212 или от 0,0740 до 0,2202.

(сложный эфир) в составе сложного полиэфира-поликарбоната-полиола обычно находится в диапазоне от 0,0718 до 0,2260. В настоящее описание включены и описаны все отдельные значения и поддиапазоны от 0,0718 до 0,2260, например, мольная доля сложноэфирного радикала может составлять от 0,0723 до 0,2212 или от 0,0740 до 0,2202.

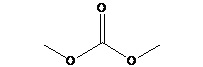

Мольная доля радикала  (карбонат) в составе сложного полиэфира-поликарбоната-полиола обычно находится в диапазоне от 0,0107 до 0,0856. В настоящее описание включены и описаны все отдельные значения и поддиапазоны от 0,0107 до 0,0856, например, мольная доля карбонатного радикала может составлять от 0,0301 до 0,0838 или от 0,0299 до 0,0834.

(карбонат) в составе сложного полиэфира-поликарбоната-полиола обычно находится в диапазоне от 0,0107 до 0,0856. В настоящее описание включены и описаны все отдельные значения и поддиапазоны от 0,0107 до 0,0856, например, мольная доля карбонатного радикала может составлять от 0,0301 до 0,0838 или от 0,0299 до 0,0834.

Отношение мольной доли карбонатного радикала к мольной доле сложноэфирного радикала обычно находится в диапазоне от 0,047 до 1,192. В настоящее описание включены и описаны все отдельные значения и поддиапазоны от 0,047 до 1,192, например, указанное отношение может составлять от 0,136 до 1,159 или от 0,0135 до 1,159.

Отношение мольной доли гидроксильного радикала к сумме мольных долей сложноэфирного и карбонатного радикалов обычно находится в диапазоне от 0,097 до 1,264. В настоящее описание включены и описаны все отдельные значения и поддиапазоны от 0,097 до 1,264, например, указанное отношение может составлять от 0,148 до 0,998 или от 0,159 до 0,919.

Сложный полиэфир-поликарбонат-полиол можно отверждать (образовывать поперечные связи) с участием форполимера с ароматическими и/или алифатическими изоцианатными концевыми группами, для получения сетчатой структуры полимера сложного полиэфира-поликарбоната-уретана. В различных вариантах реализации форполимеры с ароматическими изоцианатными концевыми группами могут быть получены на основе метилендифенилдиизоцианата (MDI), толуолдиизоцианата (TDI), с полигликольными и/или сложнополиэфирными смолами в качестве удлинителей цепи. Форполимеры с алифатическими изоцианатными концевыми группами могут быть получены на основе изофорондиизоцианата (IPDI), гексаметилендиизоцианата (HDI), ксилилендиизоцианата (XDI), гомополимеризованных или с простыми полиэфирными-полиольными и/или сложнополиэфирными смолами в качестве удлинителей цепи. Особый интерес представляют гомополимеры и олигомеры гексаметилендиизоцианата, такие как Desmodur N3200, Desmodur N3300, Desmodur N3400, Desmodur N3600, Desmodur N3800, Desmodur N3900, Basonat HI 100 и смеси указанных соединений.

Отношение смешивания сложного полиэфира-поликарбоната-полиола и форполимера с изоцианатными концевыми группами рассчитывают на основании эквивалентной массы изоцианата и эквивалентной массы сложного полиэфира-поликарбоната-полиола. Эквивалентную массу форполимера с изоцианатными концевыми группами рассчитывают на основании % NCO для указанного компонента по следующему уравнению:

Эквивалентная масса изоцианата = (42 *100) /% NCO

Эквивалентную массу сложного полиэфира-поликарбоната-полиола рассчитывают на основании гидроксильного числа (OHN) для указанного компонента по следующему уравнению:

Гидроксильная эквивалентная масса сложного полиэфира-поликарбоната-полиола = 56100/OHN

Эквиваленты для каждого компонента рассчитывают как массу указанного компонента, содержащегося в смеси, деленную на эквивалентную массу указанного компонента.

Предпочтительно, отношение смешивания, выраженное в эквивалентах, изоцианата к сложному полиэфиру-поликарбонату-полиолу находится в диапазоне от 2:1 до 1:1. В настоящее описание включены и описаны все отдельные значения и поддиапазоны от 2:1 до 1:1, например, отношение смешивания может составлять от 1,7:1 до 1,25:1 или от 1,6:1 до 1,35:1.

Применяемые условия отверждения будут зависеть от типа применяемого форполимера с изоцианатными концевыми группами. Клеевые системы на основе форполимеров с алифатическими изоцианатными концевыми группами для системы согласно настоящему изобретению способны к отверждению при температуре от 25 до 50°С, для систем, отверждаемых и демонстрирующих развитие прочности соединения в течение 24 часов, и полностью отверждаемых в течение ≤ 7 дней. Клеевые системы на основе форполимеров с ароматическими изоцианатными концевыми группами будут отверждаться при температуре от 25 до 30°С, демонстрируя развитие прочности соединения в течение 24 часов, и полное отверждение в течение ≤ 7 дней.

В различных вариантах реализации настоящего изобретения, состав также может содержать растворитель. Примеры применяемых растворителей могут включать, без ограничения, этилацетат, метилэтилкетон, метилацетат, ацетон и комбинации указанных растворителей. Клей на основе растворителей будет иметь рабочее содержание сухих веществ в диапазоне от 25 до 95% сухих веществ, в других различных вариантах реализации от 35 до 80% сухих веществ, и в других различных вариантах реализации от 40 до 60% сухих веществ. Рабочая вязкость клея будет находиться в диапазоне от 20 до 50 мПа*с, и предпочтительно, в диапазоне от 25 до 40 мПа*с. Стабильность времени жизнеспособности для систем на основе растворителей определяют по постоянству вязкости полностью готового клея (сложного полиэфира-поликарбоната-полиола с форполимером с изоцианатными концевыми группами) при одинаковом содержании сухих веществ, при этом вязкость должна оставаться постоянной или медленно возрастать, с менее чем 10% увеличением вязкости в течение промежутка времени от 8 до 12 часов, в некоторых вариантах реализации, менее чем 5% увеличения вязкости в течение от 8 до 12 часов. Рабочая температура клея в общем случае будет составлять примерно от 20 до 35°С, и от 25 до 30°С в различных других вариантах реализации, но по причине неоговоренных температурных условий среды на заводе, температура может выходить за указанные пределы. Для клеевых систем на основе растворителей масса клеевого покрытия будет, в общем случае, находиться в диапазоне от 1,50 до 5,70 г/м2 (от 0,92 до 3,50 фунтов на стопу) и в диапазоне от 1,50 до 4,50 г/м2 (от 0,92 до 2,76 фунтов на стопу) в других различных вариантах реализации.

Состав также может не содержать растворителей. Не содержащий растворителя клей будет, в общем случае, иметь содержание сухих веществ в диапазоне от 95 до 100%, от 99 до 100% сухих веществ в других различных вариантах реализации, и более предпочтительно, 100% сухих веществ в других различных вариантах реализации. Рабочая температура клея будет составлять примерно от 20 до 70°С, и от 40 до 60°С в других различных вариантах реализации. Рабочая вязкость клея (при рабочей температуре) будет составлять от ≤1000 до 5000 мПа*с, и от 1000 до 4000 мПа*с в других различных вариантах реализации. Стабильность времени жизнеспособности определяют по постоянству вязкости полностью готового клея (сложного полиэфира-поликарбоната-полиола с форполимером с изоцианатными концевыми группами) при рабочей температуре. Вязкость клея не должна увеличиваться более чем в 2 раза (2X) от начальной вязкости в течение промежутка времени от 15 до 60 минут, и более предпочтительно, в течение промежутка времени от 20 до 40 минут. Для не содержащих растворителей клеевых систем масса клеевого покрытия будет составлять от 1,22 до 2,44 г/м2 (от 0,75 до 1,50 фунтов на стопу), и от 1,30 до 1,95 г/м2 (от 0,80 до 1,20 фунтов на стопу) в других различных вариантах реализации.

В различных вариантах реализации настоящего изобретения предложен клей для ламинации, характеризующийся следующими свойствами, для не содержащего растворителей клея или для клея на основе растворителей. В общем случае, клей для ламинации будет иметь минимальную прочность клеевого соединения в диапазоне от 1,5 до 5,0 Н/15 мм и рабочую вязкость ≤6500 мПа*с при 50°С.

Особые требования к свойствам для не содержащей растворителей клеевой системы включают: рабочую температуру примерно от 20 до 70°С, рабочую вязкость (при рабочей температуре) от ≤1000 до 5000 мПа*с, стабильность времени жизнеспособности от 20 до 60 минут при рабочей температуре, способность к отверждению при температурах от 25 до 50°С для систем, отверждаемых с участием форполимеров с алифатическими изоцианатными концевыми группами, и при температурах от 25 до 30°С для систем, отверждаемых с участием форполимеров с ароматическими изоцианатными концевыми группами, массу покрытия от 1,22 до 2,44 г/м2 (от 0,75 до 1,50 фунтов на стопу) и развитие прочности соединения в течение 24 часов, и полное отверждение в течение ≤ 7 дней.

Особые требования к свойствам для клеевой системы на основе растворителей включают: рабочую температуру примерно от 20 до 35°С, рабочую вязкость (при рабочей температуре) от ≤20 до 50 мПа*с, стабильность времени жизнеспособности от 8 до 12 часов при рабочей температуре, способность к отверждению при температурах от 25 до 50°С для систем, отверждаемых с участием форполимеров с алифатическими изоцианатными концевыми группами, и при температурах от 25 до 30°С для систем, отверждаемых с участием форполимеров с ароматическими изоцианатными концевыми группами, массу покрытия от 1,50 до 5,70 г/м2 (от 0,92 до 3,50 фунтов на стопу) и развитие прочности соединения в течение 24 часов, и полное отверждение в течение ≤ 7 дней.

Из отверждаемых составов согласно настоящему изобретению можно получать клеи для ламинации, и можно применять их для упаковки в различных областях, например, в области упаковки пищевых продуктов, таких как мешки или пакеты общего назначения с запаянными швами для приправ, кулинарных ингредиентов и вкусоароматических добавок, сухих пищевых продуктов (картофельные чипсы, соленые крендельки, орехи, закуски и т.д.), пакеты или коробки для напитков, супов в коробках, фасованных сыров, фасованного мяса, замороженных пищевых продуктов и овощей, пищевых полуфабрикатов, пакеты или лотки для горячего розлива, пищевых продуктов для варки в упаковке, упаковочные изделия для разогрева или выпечки в микроволновой печи, пищевых продуктов, упакованных для стерилизации в автоклаве, готовых блюд, крупнофасованных пищевых продуктов для предприятий общественного питания, и т.д., не ограничиваясь указанными конкретными примерами.

Клеи для ламинации можно применять для создания ламинатов на основе полиэтиленовой пленки, полипропиленовой пленки, сополимеризованных олефиновых пленок, соэкструдированных пленок, нейлоновой пленки, сложнополиэфирной пленки, металлизированной пленки, алюминиевой фольги, пленки с керамическим покрытием, пленки с органическим барьерным покрытием, и т.д. Пленки и субстраты, которые можно применять для изготовления ламинатов, будут иметь толщину от 10 микрометров до 1 мм. Ламинат может представлять собой простую двухслойную конструкцию или более сложные структуры из трех, четырех слоев, или многослойную конструкцию, в зависимости от желаемых требований к упаковке для конкретного применения. Толщина клеевого покрытия может составлять примерно от 1,0 до 4,5 микрометров, в зависимости от массы клеевого покрытия и от плотности клея.

Примеры

Пример 1: Сложнополиэфирная смола

Сложнополиэфирную смолу получали на основе следующей композиции:

Смола имела следующие конечные физические свойства: КЧ 0,5, OHN 224, вязкость при 25°С 500 мПа*с, анализ ГПХ: Mn 1000, Mw 1550, полидисперсность 1,55.

Пример 2: Сложнополиэфирная смола

Сложнополиэфирную смолу получали на основе следующей композиции:

Смола имела следующие конечные физические свойства: КЧ 0,4, OHN 183, вязкость при 25°С 6000,0 мПа*с, анализ ГПХ: Mn 1250, Mw 2500, полидисперсность 2,0.

Пример 3: Сложнополиэфирная смола

Сложнополиэфирную смолу получали на основе следующей композиции:

Смола имела следующие конечные физические свойства: КЧ 0,3, OHN 231, вязкость при 25°С 950,0 мПа*с, анализ ГПХ: Mn 950, Mw 1550, полидисперсность 1,6.

Пример 4: Сложнополиэфирная смола

Сложнополиэфирную смолу получали на основе следующей композиции:

Смола имела следующие конечные физические свойства: КЧ 0,10, OHN 136,0, вязкость при 25°С 1900,0 мПа*с, анализ ГПХ: Mn 1300, Mw 2350, полидисперсность 1,80.

Пример 5: Сложнополиэфирная смола

Сложнополиэфирную смолу получали на основе следующей композиции:

Смола имела следующие конечные физические свойства: КЧ 0,60, OHN 118,0, вязкость при 25°С 3050,0 мПа*с, анализ ГПХ: Mn 1650, Mw 2850, полидисперсность 1,70.

Пример 6: Сложнополиэфирная смола

Сложнополиэфирную смолу получали на основе следующей композиции:

Смола имела следующие конечные физические свойства: КЧ 0,10, OHN 135,0, вязкость при 25°С 850,0 мПа*с, анализ ГПХ: Mn 1400, Mw 2450, полидисперсность 1,75.

Пример 7: Получение 1,4-бутандиол-карбонатной смолы

Поликарбонатную смолу получали на основе следующей композиции:

Сосуд из нержавеющей стали объемом 30 галлонов (316 л), внутренним диаметром 20 дюймов (50,8 см) был оборудован внутренними перегородками, 12-дюймовой турбинной мешалкой с регулируемой скоростью, барботажным кольцом, замкнутым контуром, состоящим из системы DOWTHERM* с перемешиванием, с отдельными нагревательным и охладительным контурами, и 24-дюймовой колонной с насадкой. В реактор помещали 67958,0 г бутандиола и нагревали до 150°С, продувая N2 для обеспечения инертной среды в реакторе и удаления воды, содержащейся в бутандиоле. Добавляли катализатор Tyzor TPT (21,6 г) и промывали линию 600,0 г жидкости, предварительно выпущенной из реактора. Подавали диметилкарбонат (DMC) из взвешиваемого сосуда с использованием расходомера и регулировочного клапана, в течение 6 — 8 часов, поддерживая температуру колонны 65°С. После окончания подачи DMC температуру повышали до 195°С и следили за ходом реакции при помощи определения OH-числа и анализа 1H-ЯМР концевых групп. Через 8 часов при 195°С OH-число составляло 30,7%, при 25% карбонатных концевых групп по данным 1H-ЯМР. Температуру понижали до 150°С и вводили в реакцию 4,1 фунта (1860 г) BDO. Поднимали температуру до 195°С, и через 8 часов гидроксильное число составляло 54 мг KOH/г, при <1% карбонатных концевых групп.

Смола имела следующие конечные физические свойства: OHN 54, анализ ГПХ: Mn 1960.

Пример 8: Получение смолы сложного полиэфира-поликарбоната-полиола

Смолу сложного полиэфира-поликарбоната-полиола получали на основе следующей композиции:

Смолу получали, помещая компоненты 1 – 3 в 3-горлую колбу объемом 3 л, снабженную тефлоновой лопастной мешалкой. Смесь нагревали до 210°С и выдерживали при указанной температуре в течение 4 часов, продувая азотом.

Смола имела следующие конечные физические свойства: OHN 233,0, вязкость при 25°С 700 мПа*с, анализ ГПХ: Mn 742, Mw 1054, полидисперсность 1,42.

Пример 9: Получение смолы сложного полиэфира-поликарбоната-полиола

Смолу сложного полиэфира-поликарбоната-полиола получали на основе следующей композиции:

Смолу получали, помещая компоненты 1 – 3 в 3-горлую колбу объемом 3 л, снабженную тефлоновой лопастной мешалкой. Смесь нагревали до 210°С и выдерживали при указанной температуре в течение 4 часов, продувая азотом.

Смола имела следующие конечные физические свойства: OHN 241,8, вязкость при 25°С 1000 мПа*с, анализ ГПХ: Mn 723, Mw 1047, полидисперсность 1,45.

Пример 10: Получение смолы сложного полиэфира-поликарбоната-полиола

Смолу сложного полиэфира-поликарбоната-полиола получали на основе следующей композиции:

Смолу получали, помещая компоненты 1 – 3 в 3-горлую колбу объемом 3 л, снабженную тефлоновой лопастной мешалкой. Смесь нагревали до 210°С и выдерживали при указанной температуре в течение 4 часов, продувая азотом.

Смола имела следующие конечные физические свойства: OHN 192,8, вязкость при 25°С 4700 мПа*с, анализ ГПХ: Mn 900, Mw 1480, полидисперсность 1,64.

Пример 11: Получение смолы сложного полиэфира-поликарбоната-полиола

Смолу сложного полиэфира-поликарбоната-полиола получали на основе следующей композиции:

Смолу получали, помещая компоненты 1 – 3 в 3-горлую колбу объемом 3 л, снабженную тефлоновой лопастной мешалкой. Смесь нагревали до 210°С и выдерживали при указанной температуре в течение 4 часов, продувая азотом.

Смола имела следующие конечные физические свойства: OHN 194,6, вязкость при 25°С 4450 мПа*с, анализ ГПХ: Mn 894, Mw 1399, полидисперсность 1,57.

Пример 12: Получение смолы сложного полиэфира-поликарбоната-полиола

Смолу сложного полиэфира-поликарбоната-полиола получали на основе следующей композиции:

Смолу получали, помещая компоненты 1 – 3 в 3-горлую колбу объемом 3 л, снабженную тефлоновой лопастной мешалкой. Смесь нагревали до 210°С и выдерживали при указанной температуре в течение 4 часов, продувая азотом.

Смола имела следующие конечные физические свойства: OHN 241,8, вязкость при 25°С 1153 мПа*с, анализ ГПХ: Mn 742, Mw 1061, полидисперсность 1,43.

Пример 13: Получение смолы сложного полиэфира-поликарбоната-полиола

Смолу сложного полиэфира-поликарбоната-полиола получали на основе следующей композиции:

Смолу получали, помещая компоненты 1 – 3 в 3-горлую колбу объемом 3 л, снабженную тефлоновой лопастной мешалкой. Смесь нагревали до 210°С и выдерживали при указанной температуре в течение 4 часов, продувая азотом.

Смола имела следующие конечные физические свойства: OHN 143,3, вязкость при 25°С 3057 мПа*с, анализ ГПХ: Mn 1020, 1711 Mw 1711, полидисперсность 1,67.

Пример 14: Получение смолы сложного полиэфира-поликарбоната-полиола

Смолу сложного полиэфира-поликарбоната-полиола получали на основе следующей композиции:

Смолу получали, помещая компоненты 1 – 3 в 3-горлую колбу объемом 3 л, снабженную тефлоновой лопастной мешалкой. Смесь нагревали до 210°С и выдерживали при указанной температуре в течение 4 часов, продувая азотом.

Смола имела следующие конечные физические свойства: OHN 120,0, вязкость при 25°С 3727 мПа*с, анализ ГПХ: Mn 1112, Mw 2066, полидисперсность 1,86.

Пример 15: Получение смолы сложного полиэфира-поликарбоната-полиола

Смолу сложного полиэфира-поликарбоната-полиола получали на основе следующей композиции:

Смолу получали, помещая компоненты 1 – 3 в 3-горлую колбу объемом 3 л, снабженную тефлоновой лопастной мешалкой. Смесь нагревали до 210°С и выдерживали при указанной температуре в течение 4 часов, продувая азотом.

Смола имела следующие конечные физические свойства: OHN 126,0, вязкость при 25°С 3465 мПа*с, анализ ГПХ: Mn 1105, Mw 2062, полидисперсность 1,87.

Пример 16: Получение смолы сложного полиэфира-поликарбоната-полиола

Смолу сложного полиэфира-поликарбоната-полиола получали на основе следующей композиции:

Смолу получали, помещая компоненты 1 – 3 в 3-горлую колбу объемом 3 л, снабженную тефлоновой лопастной мешалкой. Смесь нагревали до 210°С и выдерживали при указанной температуре в течение 4 часов, продувая азотом.

Смола имела следующие конечные физические свойства: OHN 205,1, вязкость при 25°С 4300 мПа*с, анализ ГПХ: Mn 805, Mw 1522, полидисперсность 1,89.

Пример 17: Получение сложнополиэфирной смолы

Ингредиенты 1 и 2 помещали в стеклянную бутыль и смешивали при 25°С в течение 2 часов до однородного внешнего вида.

Смола имела следующие конечные физические свойства: КЧ 0,60, OHN 234,0, вязкость при 25°С 611,87 мПа*с, анализ ГПХ: Mn 950, Mw 1550, полидисперсность 1,65.

Пример 18: Получение раствора катализатора

Ингредиенты 1 и 2 помещали в стеклянную бутыль и смешивали при 25°С в течение 2 часов до однородного внешнего вида.

Пример 19: Получение раствора катализатора

Ингредиенты 1 и 2 помещали в стеклянную бутыль и смешивали при 25°С в течение 2 часов до однородного внешнего вида.

Пример 20: Получение сложнополиэфирной смолы

Ингредиенты 1 и 2 помещали в стеклянную бутыль и смешивали при 25°С в течение 2 часов до однородного внешнего вида.

Смола имела следующие конечные физические свойства: КЧ 0,60, OHN 196,0, вязкость при 25°С 6331,00 мПа*с, анализ ГПХ: Mn 1250, Mw 2600, полидисперсность 2,10.

Пример 21: Получение сложнополиэфирной смолы

Ингредиенты 1 и 2 помещали в стеклянную бутыль и смешивали при 25°С в течение 2 часов до однородного внешнего вида.

Смола имела следующие конечные физические свойства: КЧ 0,70, OHN 199,0, вязкость при 25°С 6584,00 мПа*с, анализ ГПХ: Mn 1400, Mw 2600, полидисперсность 1,85.

Пример 22: Получение смеси смол сложнополиэфирной/сложного полиэфира-поликарбоната-полиола

Ингредиенты 1 и 2 помещали в стеклянную бутыль и смешивали при 25°С в течение 2 часов до однородного внешнего вида.

Смола имела следующие конечные физические свойства: КЧ 0,69, OHN 185,6, вязкость при 25°С 8199,67 мПа*с, анализ ГПХ: Mn 1350, Mw 2650, полидисперсность 1,95.

Пример 23: Получение смеси смол сложнополиэфирной/сложного полиэфира-поликарбоната-полиола

Ингредиенты 1 и 2 помещали в стеклянную бутыль и смешивали при 25°С в течение 2 часов до однородного внешнего вида.

Смола имела следующие конечные физические свойства: КЧ 0,68, OHN 184,66, вязкость при 25°С 7837,00 мПа*с, анализ ГПХ: Mn 1250, Mw 2550, полидисперсность 2,00.

Адгезионные свойства сложного полиэфира-поликарбоната-полиола и сложного полиэфира оценивали с использованием смолы алифатического изоцианата (Desmodur N3300), имеющей следующие свойства: 100,0% сухих веществ, % NCO 21,70 ± 0,40%, вязкость 2900 ± 1100 мПа*с, с использованием ряда структур ламинатов. Указанные двухкомпонентные клеевые системы оценивали с использованием способа ручной отливки из раствора и ламинатора.

Методика оценки клея для ламинации:

Составы клея испытывали в виде раствора в растворителе (50% сухих веществ), путем растворения Desmodur N3300 в сухом этилацетате и перемешивания на катальне в стеклянной бутыли, затем к раствору добавляли сложный полиэфир или сложный полиэфир-поликарбонат-полиол и продолжали перемешивание на катальне до достижения однородного внешнего вида раствора.

Пленки и металлизированные пленки обрабатывали коронным разрядом при мощности примерно 0,1 кВт. Алюминиевую фольгу применяли без указанной обработки. Раствор клея наносили вручную на первую пленку при помощи обмотанной проволокой #3 тяги, для получения массы покрытия 1 фунт на стопу (1,6276 г/м2), а затем высушивали при помощи ИК нагревателя в течение примерно 30 секунд. Первую пленку наслаивали на вторую пленку на ламинаторе с водяным обогревом при температуре в зоне контакта 65,5°С (150°F). Для каждой структуры получали три ламината 20,3 см X 27,9 см (8 дюймов X 11 дюймов), с соединительной лентой внутри ламината для облегчения испытания на прочность соединения. Ламинаты помещали под груз 0,45 – 0,90 кг (1 – 2 ф) для обеспечения эквивалентного давления по всему образцу ламината.

В описании результатов испытаний использованы следующие сокращенные обозначения: as: расслоение клея; ftr: надрыв пленки; fstr: растяжение пленки; at: перенос клея; sec: вторичный; zip: соединение типа «молния»; pmt: частичный перенос металла. Прочность клеевого соединения определяли на полосе ламината шириной 15 мм, на приборе для испытаний на растяжение Thwing-Albert (модель QC-3A), с датчиком силы 50 ньютон, со скоростью 10,0 см/мин.

Субстраты, применяемые при изготовлении испытываемых ламинатов, указаны в следующей таблице:

Структуры ламинатов указаны в следующей таблице:

полипропилен)

полипропилен)

сложнополиэфирная пленка)

SPW)

двуосноориентированный найлон-6

сложнополиэфирная пленка)

двуосноориентированный найлон-6)

Сравнительный пример 24:

Сложнополиэфирную смолу из Примера 1 оценивали при отношении смешивания Desmodur N3300: Сложнополиэфирная смола 100 : 86,8 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 850,0 мПа*с, вязкость через 10 мин: 787,5 мПа*с, вязкость через 15 мин: 775,0 мПа*с, вязкость через 20 мин: 775,0 мПа*с, вязкость через 30 мин: 750,0 мПа*с, вязкость через 40 мин: 725,0 мПа*с, вязкость через 60 мин: 737,5 мПа*с.

Сравнительный пример 25:

Сложнополиэфирную смолу из Примера 1 оценивали при отношении смешивания Desmodur N3300: Сложнополиэфирная смола 100 : 82,2 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 912,5 мПа*с, вязкость через 10 мин: 850,0 мПа*с, вязкость через 15 мин: 825,0 мПа*с, вязкость через 20 мин: 800,0 мПа*с, вязкость через 30 мин: 800,0 мПа*с, вязкость через 40 мин: 800,0 мПа*с, вязкость через 60 мин: 787,5 мПа*с.

Сравнительный пример 26:

Сложнополиэфирную смолу из Примера 2 оценивали при отношении смешивания Desmodur N3300: Сложнополиэфирная смола 100 : 109,6 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 2125,0 мПа*с, вязкость через 10 мин: 2025,0 мПа*с, вязкость через 15 мин: 1937,5 мПа*с, вязкость через 20 мин: 1900,0 мПа*с, вязкость через 30 мин: 1887,5 мПа*с, вязкость через 40 мин: 1887,5 мПа*с, вязкость через 60 мин: 1875,0 мПа*с.

Сравнительный пример 27:

Сложнополиэфирную смолу из Примера 2 оценивали при отношении смешивания Desmodur N3300: Сложнополиэфирная смола 100 : 103,8 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 2112,5 мПа*с, вязкость через 10 мин: 2025,0 мПа*с, вязкость через 15 мин: 1950,0 мПа*с, вязкость через 20 мин: 1912,5 мПа*с, вязкость через 30 мин: 1900,0 мПа*с, вязкость через 40 мин: 1900,0 мПа*с, вязкость через 60 мин: 1887,5 мПа*с.

Сравнительный пример 28:

Сложнополиэфирную смолу из Примера 17 оценивали при отношении смешивания Desmodur N3300: Сложнополиэфирная смола 100 : 86,8 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 637,5 мПа*с, вязкость через 10 мин: 600,0 мПа*с, вязкость через 15 мин: 612,5 мПа*с, вязкость через 20 мин: 1825,0 мПа*с, вязкость через 30 мин: 5000,0 мПа*с, вязкость через 40 мин: >12500 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Сравнительный пример 29:

Сложнополиэфирную смолу из Примера 17 оценивали при отношении смешивания Desmodur N3300: Сложнополиэфирная смола 100 : 82,2 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 637,5 мПа*с, вязкость через 10 мин: 612,5 мПа*с, вязкость через 15 мин: 1075,0 мПа*с, вязкость через 20 мин: 1925,0 мПа*с, вязкость через 30 мин: 5475,0 мПа*с, вязкость через 40 мин: >12500 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Сравнительный пример 30:

Сложнополиэфирную смолу из Примера 20 оценивали при отношении смешивания Desmodur N3300: Сложнополиэфирная смола 100 : 102,6 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 2087,5 мПа*с, вязкость через 10 мин: 1987,5 мПа*с, вязкость через 15 мин: 1862,5 мПа*с, вязкость через 20 мин: 1825,0 мПа*с, вязкость через 30 мин: 1712,5 мПа*с, вязкость через 40 мин: 1612,5 мПа*с, вязкость через 60 мин: 1975,0 мПа*с.

Сравнительный пример 31:

Сложнополиэфирную смолу из Примера 20 оценивали при отношении смешивания Desmodur N3300: Сложнополиэфирная смола 100 : 97,3 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 2162,5 мПа*с, вязкость через 10 мин: 2062,5 мПа*с, вязкость через 15 мин: 1950,0 мПа*с, вязкость через 20 мин: 1887,5 мПа*с, вязкость через 30 мин: 1725,0 мПа*с, вязкость через 40 мин: 1612,5 мПа*с, вязкость через 60 мин: 1950,0 мПа*с.

Сравнительный пример 32:

Сложнополиэфирную смолу из Примера 21 оценивали при отношении смешивания Desmodur N3300: Сложнополиэфирная смола 100 : 102,1 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 2162,5 мПа*с, вязкость через 10 мин: 2037,5 мПа*с, вязкость через 15 мин: 1925,0 мПа*с, вязкость через 20 мин: 1887,5 мПа*с, вязкость через 30 мин: 1812,5 мПа*с, вязкость через 40 мин: 1725,0 мПа*с, вязкость через 60 мин: 1762,5 мПа*с.

Сравнительный пример 33:

Сложнополиэфирную смолу из Примера 21 оценивали при отношении смешивания Desmodur N3300: Сложнополиэфирная смола 100 : 96,8 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 2187,5 мПа*с, вязкость через 10 мин: 2087,5 мПа*с, вязкость через 15 мин: 1975,0 мПа*с, вязкость через 20 мин: 1925,0 мПа*с, вязкость через 30 мин: 1850,0 мПа*с, вязкость через 40 мин: 1737,5 мПа*с, вязкость через 60 мин: 1700,0 мПа*с.

Пример 34:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 1 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 89,4 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 800,0 мПа*с, вязкость через 10 мин: 3825,0 мПа*с, вязкость через 15 мин: >12187,5 мПа*с, вязкость через 20 мин: >12500 мПа*с, вязкость через 30 мин: >12500 мПа*с, вязкость через 40 мин: >12500 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 35:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 8 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 84,7 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 812,5 мПа*с, вязкость через 10 мин: 2737,5 мПа*с, вязкость через 15 мин: 6400,0 мПа*с, вязкость через 20 мин: >12500 мПа*с, вязкость через 30 мин: >12500 мПа*с, вязкость через 40 мин: >12500 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 36:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 9 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 86,2 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1150,0 мПа*с, вязкость через 10 мин: >12500 мПа*с, вязкость через 15 мин: >12500 мПа*с, вязкость через 20 мин: >12500 мПа*с, вязкость через 30 мин: >12500 мПа*с, вязкость через 40 мин: >12500 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 37:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 9 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 81,5 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 912,5 мПа*с, вязкость через 10 мин: 7325,0 мПа*с, вязкость через 15 мин: >12500 мПа*с, вязкость через 20 мин: >12500 мПа*с, вязкость через 30 мин: >12500 мПа*с, вязкость через 40 мин: >12500 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 38:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 10 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 108,0 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1337,5 мПа*с, вязкость через 10 мин: 1325,0 мПа*с, вязкость через 15 мин: 1450,0 мПа*с, вязкость через 20 мин: 1650,0 мПа*с, вязкость через 30 мин: 2275,0 мПа*с, вязкость через 40 мин: 3350,0 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 39:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 10 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 102,3 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1162,5 мПа*с, вязкость через 10 мин: 1150,0 мПа*с, вязкость через 15 мин: 1250,0 мПа*с, вязкость через 20 мин: 1450,0 мПа*с, вязкость через 30 мин: 2037,5 мПа*с, вязкость через 40 мин: 3787,0 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 40:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 11 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 107,0 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1275,0 мПа*с, вязкость через 10 мин: 1262,5 мПа*с, вязкость через 15 мин: 1350,0 мПа*с, вязкость через 20 мин: 1487,5 мПа*с, вязкость через 30 мин: 1900,0 мПа*с, вязкость через 40 мин: 2462,5 мПа*с, вязкость через 60 мин: 9925,0 мПа*с.

Пример 41:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 11 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 101,4 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1237,5 мПа*с, вязкость через 10 мин: 1212,5 мПа*с, вязкость через 15 мин: 1262,5 мПа*с, вязкость через 20 мин: 1375,0 мПа*с, вязкость через 30 мин: 1750,0 мПа*с, вязкость через 40 мин: 2300,0 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 42:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 16 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 101,5 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1612,5 мПа*с, вязкость через 10 мин: 1500,0 мПа*с, вязкость через 15 мин: 1337,5 мПа*с, вязкость через 20 мин: 1312,5 мПа*с, вязкость через 30 мин: 1412,5 мПа*с, вязкость через 40 мин: 1550,0 мПа*с, вязкость через 60 мин: 1950,0 мПа*с.

Пример 43:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 16 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 96,2 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1675,0 мПа*с, вязкость через 10 мин: 1575,0 мПа*с, вязкость через 15 мин: 1425,0 мПа*с, вязкость через 20 мин: 1387,5 мПа*с, вязкость через 30 мин: 1450,0 мПа*с, вязкость через 40 мин: 1587,5 мПа*с, вязкость через 60 мин: 1937,5 мПа*с.

Пример 44:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 12 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 86,1 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 862,5 мПа*с, вязкость через 10 мин: 875,0 мПа*с, вязкость через 15 мин: 962,5 мПа*с, вязкость через 20 мин: 1087,5 мПа*с, вязкость через 30 мин: 1525,0 мПа*с, вязкость через 40 мин: 4375,0 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 45:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 12 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 81,6 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 850,0 мПа*с, вязкость через 10 мин: 825,0 мПа*с, вязкость через 15 мин: 862,5 мПа*с, вязкость через 20 мин: 937,5 мПа*с, вязкость через 30 мин: 1075,0 мПа*с, вязкость через 40 мин: 1250,0 мПа*с, вязкость через 60 мин: 2012,5 мПа*с.

Пример 46:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 13 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 145,3 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1375,0 мПа*с, вязкость через 10 мин: 2175,0 мПа*с, вязкость через 15 мин: 3500,0 мПа*с, вязкость через 20 мин: 5500,0 мПа*с, вязкость через 30 мин: >12500 мПа*с, вязкость через 40 мин: >12500 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 47:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 13 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 137,7 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1475,0 мПа*с, вязкость через 10 мин: 3075,0 мПа*с, вязкость через 15 мин: 5837,5 мПа*с, вязкость через 20 мин: 10862,5 мПа*с, вязкость через 30 мин: >12500 мПа*с, вязкость через 40 мин: >12500 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 48:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 14 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 173,5 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1100,0 мПа*с, вязкость через 10 мин: 1137,5 мПа*с, вязкость через 15 мин: 1337,5 мПа*с, вязкость через 20 мин: 1850,0 мПа*с, вязкость через 30 мин: 5000,0 мПа*с, вязкость через 40 мин: >12500 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 49:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 14 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 164,5 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1625,0 мПа*с, вязкость через 10 мин: 1800,0 мПа*с, вязкость через 15 мин: 2400,0 мПа*с, вязкость через 20 мин: 4500,0 мПа*с, вязкость через 30 мин: >12500 мПа*с, вязкость через 40 мин: >12500 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 50:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 15 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 165,2 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1587,5 мПа*с, вязкость через 10 мин: 1487,5 мПа*с, вязкость через 15 мин: 1600,0 мПа*с, вязкость через 20 мин: 1837,5 мПа*с, вязкость через 30 мин: 3212,5 мПа*с, вязкость через 40 мин: 6612,5 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 51:

Смолу сложного полиэфира-поликарбоната-полиола из Примера 15 оценивали при отношении смешивания Desmodur N3300: Смола сложного полиэфира-поликарбоната-полиола 100 : 156,6 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 1550,0 мПа*с, вязкость через 10 мин: 1537,5 мПа*с, вязкость через 15 мин: 1662,5 мПа*с, вязкость через 20 мин: 1912,5 мПа*с, вязкость через 30 мин: 3337,5 мПа*с, вязкость через 40 мин: 6625,0 мПа*с, вязкость через 60 мин: >12500 мПа*с.

Пример 52:

Смесь смол сложного полиэфира/сложного полиэфира-поликарбоната-полиола из Примера 22 оценивали при отношении смешивания Desmodur N3300: Смесь смол сложного полиэфира/сложного полиэфира-поликарбоната-полиола 100 : 109,4 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 2237,5 мПа*с, вязкость через 10 мин: 2100,0 мПа*с, вязкость через 15 мин: 2012,5 мПа*с, вязкость через 20 мин: 1987,5 мПа*с, вязкость через 30 мин: 1950,0 мПа*с, вязкость через 40 мин: 1912,5 мПа*с, вязкость через 60 мин: 1825,0 мПа*с.

Пример 53:

Смесь смол сложного полиэфира/сложного полиэфира-поликарбоната-полиола из Примера 22 оценивали при отношении смешивания Desmodur N3300: Смесь смол сложного полиэфира/сложного полиэфира-поликарбоната-полиола 100 : 103,7 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 2062,5 мПа*с, вязкость через 10 мин: 1962,5 мПа*с, вязкость через 15 мин: 1875,0 мПа*с, вязкость через 20 мин: 1837,5 мПа*с, вязкость через 30 мин: 1825,0 мПа*с, вязкость через 40 мин: 1800,0 мПа*с, вязкость через 60 мин: 1725,0 мПа*с.

Пример 54:

Смесь смол сложного полиэфира/сложного полиэфира-поликарбоната-полиола из Примера 23 оценивали при отношении смешивания Desmodur N3300: Смесь смол сложного полиэфира/сложного полиэфира-поликарбоната-полиола 100 : 109,2 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 2075,0 мПа*с, вязкость через 10 мин: 1950,0 мПа*с, вязкость через 15 мин: 1850,0 мПа*с, вязкость через 20 мин: 1812,5 мПа*с, вязкость через 30 мин: 1787,5 мПа*с, вязкость через 40 мин: 1737,5 мПа*с, вязкость через 60 мин: 1637,5 мПа*с.

Пример 55:

Смесь смол сложного полиэфира/сложного полиэфира-поликарбоната-полиола из Примера 23 оценивали при отношении смешивания Desmodur N3300: Смесь смол сложного полиэфира/сложного полиэфира-поликарбоната-полиола 100 : 103,5 в виде 50% раствора в этилацетате, при массе покрытия 1,0 фунт на стопу (1,6276 г/м2), отверждали при комнатной температуре (примерно 45°С). Прочность соединения оценивали в зависимости от времени отверждения, результаты приведены ниже.

Вязкость в течение времени жизнеспособности для системы чистого клея (без растворителя) определяли при 40°С: исходная вязкость: 2162,5 мПа*с, вязкость через 10 мин: 2050,0 мПа*с, вязкость через 15 мин: 1950,0 мПа*с, вязкость через 20 мин: 1912,5 мПа*с, вязкость через 30 мин: 1850,0 мПа*с, вязкость через 40 мин: 1787,5 мПа*с, вязкость через 60 мин: 1687,5 мПа*с.

Способы испытаний

Вязкость 100% твердых смол измеряли на вискозиметре Брукфильда RV DV-II+, снабженном термостатируемым малым переходником для образцов, со стержнем #27, температуру варьировали в диапазоне от 25 до 70°С с шагом 5°С, оставляя образец для стабилизации температуры на 20 — 30 минут перед регистрацией вязкости. Вязкость указывали в миллипаскалях на секунду (мПа*с), что соответствует сантипуазам (спз).

Вязкость в течение времени жизнеспособности и рабочую вязкость клеевой системы измеряли на вискозиметре Брукфильда RV DV-II+, снабженном термостатируемым малым переходником для образцов, со стержнем #27, в термостатируемой ячейке при температуре 50°С. Наблюдали за изменением вязкости в зависимости от времени, вязкость указывали в миллипаскалях на секунду (мПа*с); рабочая вязкость представляла собой минимальную вязкость, измеренную при 50°С.

Кислотное число (КЧ) измеряли согласно способу ASTM D3655-06 (Американское общество по испытаниям и материалам, West Conshohocken, PA, USA).

Гидроксильное число (OHN) измеряли согласно способу ASTM E1899-08 (Американское общество по испытаниям и материалам, West Conshohocken, PA, USA).

Прочности клеевого соединения (T-Peel) измеряли на длинной полоске ламината шириной 15 мм и длиной 127 см, на приборе для испытаний на растяжение Thwing-Albert (модель QC-3A), с датчиком силы 50 ньютон, со скоростью 10,0 см/мин. Указывали среднее значение прочности соединения для трех отдельных образцов ламината.

Гель-проникающую хроматографию (ГПХ) с использованием двух колонок PLgel Mix-B и PLgel Mixed-D и тройного детектора от Viscotek, с полистирольными стандартами, применяли для получения универсальной калибровочной кривой для определения среднемассовой и среднечисленной молекулярных масс. Образцы перед анализом разбавляли ТГФ до концентрации полимера приблизительно 2,5 мг/мл.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЕМЫЕ СОСТАВЫ ДЛЯ ЛАМИНИРУЮЩИХ АДГЕЗИВОВ | 2015 |

|

RU2699796C2 |

| АКРИЛОВЫЕ/ЭПОКСИДНЫЕ ГИБРИДНЫЕ МАТЕРИАЛЫ ДЛЯ ПРИМЕНЕНИЯ В ЛАМИНИРУЮЩИХ АДГЕЗИВАХ | 2016 |

|

RU2732517C2 |

| СОДЕРЖАЩИЙ КОНЦЕВЫЕ ЭПОКСИГРУППЫ СЛОЖНЫЙ ПОЛИЭФИР | 2014 |

|

RU2684909C1 |

| МАТЕРИАЛЫ С КОНЦЕВЫМИ АМИНОБЕНЗОАТНЫМИ ГРУППАМИ ДЛЯ ПОЛУЧЕНИЯ ЛАМИНИРОВАННЫХ АДГЕЗИВОВ | 2016 |

|

RU2722721C2 |

| ДВУХКОМПОНЕНТНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2685275C1 |

| Содержащий концевые эпоксигруппы сложный полиэфир | 2014 |

|

RU2682168C1 |

| КЛЕЯЩАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2682252C1 |

| УПАКОВОЧНЫЙ МАТЕРИАЛ | 2018 |

|

RU2736386C1 |

| ПОЛИУРЕТАНОВЫЕ КЛЕЯЩИЕ СОСТАВЫ ДЛЯ СКЛЕИВАНИЯ ПЛЕНОК С НИЗКОЙ ПОВЕРХНОСТНОЙ ЭНЕРГИЕЙ | 2016 |

|

RU2696496C2 |

| ФОСФАТСОДЕРЖАЩИЕ ПРОМОТОРЫ АДГЕЗИИ | 2015 |

|

RU2712450C1 |

Настоящее изобретение относится к отверждаемому составу для получения клея, а также к клею для ламинации. Отверждаемый состав содержит сложный полиэфир-поликарбонат-полиол и форполимер, выбранный из форполимера с алифатическими изоцианатными концевыми группами, форполимера с ароматическими изоцианатными концевыми группами и их комбинаций. Сложный полиэфир-поликарбонат-полиол имеет функциональность по поликарбонату от 10 до 25%, гидроксильное число 100-250 и среднечисленную молекулярную массу от 450 до 1200. Полученные клеи для ламинации пригодны для применения в области упаковки пищевых продуктов. 3 н. и 7 з.п. ф-лы, 57 табл., 55 пр.

1. Отверждаемый состав для получения клея, содержащий сложный полиэфир-поликарбонат-полиол, имеющий функциональность по поликарбонату в диапазоне от 10 до 25%, гидроксильное число в диапазоне 100-250 и среднечисленную молекулярную массу (Mn) в диапазоне от 450 до 1200, и форполимер, выбранный из группы, состоящей из форполимера с алифатическими изоцианатными концевыми группами, форполимера с ароматическими изоцианатными концевыми группами и комбинаций указанных форполимеров.

2. Отверждаемый состав по п. 1, отличающийся тем, что указанный форполимер основан на изоцианате, выбранном из группы, состоящей из метилендифенилдиизоцианата, толуолдиизоцианата, гексаметилендиизоцианата, изофорондиизоцианата, ксилилендиизоцианата и комбинаций указанных соединений.

3. Отверждаемый состав по любому из пп. 1, 2, отличающийся тем, что указанный сложный полиэфир-поликарбонат-полиол получен из предшествующего сложного полиэфира, выбранного из группы, состоящей из сложнополиэфирных смол на основе этиленгликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, пропиленгликоля, дипропиленгликоля, 1,4-бутандиола, 2-метил-1,3-пропандиола, неопентилгликоля, 1,6-гександиола, 1,4-циклогександиметанола, 1,3-циклогександиметанола, изосорбида, триметилолэтана, триметилолпропана, глицерина, фумаровой кислоты, малеиновой кислоты, адипиновой кислоты, янтарной кислоты, азелаиновой кислоты, себациновой кислоты, фталевого ангидрида, изофталевой кислоты, терефталевой кислоты, 1,4-циклогександикарбоновой кислоты, малеинового ангидрида, янтарного ангидрида и комбинаций указанных соединений.

4. Отверждаемый состав по любому из пп. 1-3, отличающийся тем, что указанный сложный полиэфир-поликарбонат-полиол получен из предшествующего алифатического поликарбоната на основе этиленгликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, пропиленгликоля, дипропиленгликоля, 1,4-бутандиола, 2-метил-1,3-пропандиола, неопентилгликоля, 1,6-гександиола, 1,4-циклогександиметанола, 1,3-циклогександиметанола, изосорбида и комбинаций указанных соединений.

5. Отверждаемый состав по любому из пп. 1-4, отличающийся тем, что указанный сложный полиэфир-поликарбонат-полиол получен из предшествующего гликоля, выбранного из группы, состоящей из этиленгликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, пропиленгликоля, дипропиленгликоля, 1,4-бутандиола, 2-метил-1,3-пропандиола, неопентилгликоля, 1,6-гександиола, 1,4-циклогександиметанола, 1,3-циклогександиметанола, изосорбида и комбинаций указанных соединений.

6. Отверждаемый состав по любому из пп. 3-5, отличающийся тем, что указанный сложный полиэфир-поликарбонат-полиол имеет структуру

,

,

где R представляет собой гликолевый компонент предшествующего сложного полиэфира или предшествующего гликоля, R1 представляет собой компонент дикарбоновой кислоты предшествующего сложного полиэфира, R2 представляет собой гликолевый компонент предшествующего поликарбоната, n принимает значения от 0 до 10, m принимает значение от 0 до 10, и m+n составляет от 1 до 10.

7. Отверждаемый состав по любому из пп. 1-6, отличающийся тем, что указанный отверждаемый состав не содержит растворителя.

8. Клей для ламинации, полученный из состава по любому из пп. 1-7.

9. Клей для ламинации по п. 8, отличающийся тем, что указанный клей для ламинации имеет минимальную прочность клеевого соединения в диапазоне от 1,5 до 5,0 Н/15 мм и рабочую вязкость ≤6500 мПа*с при 50°С.

10. Применение отверждаемого состава, содержащего сложный полиэфир-поликарбонат-полиол, имеющий функциональность по поликарбонату в диапазоне от 10 до 25%, гидроксильное число в диапазоне 100-250 и среднечисленную молекулярную массу (Mn) в диапазоне от 450 до 1200, и форполимер, выбранный из группы, состоящей из форполимера с алифатическими изоцианатными концевыми группами, форполимера с ароматическими изоцианатными концевыми группами и комбинаций указанных форполимеров в качестве клея для получения слоистого пластика.

| JP 2010280814 A, 16.12.2010 | |||

| JP 5376162 B2, 25.12.2013 | |||

| WO 2013087449 A1, 20.06.2013 | |||

| ПОЛИОЛСОДЕРЖАЩЕЕ СРЕДСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2006 |

|

RU2422470C2 |

| ПОЛИЭФИРПОЛИКАРБОНАТЫ ОЛИГОМОЛОЧНОЙ КИСЛОТЫ | 2013 |

|

RU2527471C1 |

Авторы

Даты

2020-10-16—Публикация

2016-05-31—Подача