Область техники, к которой относится изобретение

[1] Настоящее изобретение относится к сополимерам пропилена, содержащим 1-гексен, для использования при производстве пленок, в частности, двухосноориентированных полипропиленовых пленок (BOPP) и литых пленок с низкой температурой начала сваривания.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[2] Сополимеры пропилена и 1-гексена уже известны, например, в патенте WO 2006/002778 описывается сополимер пропилена и 1-гексена, содержащий от 0,2 до 5 мас.% звеньев, полученных из 1-гексена. Данный сополимер имеет молекулярно-массовое распределение мономодального типа и используется для производства труб.

[3] В патенте WO 2009/077287 описывается сополимер пропилена и 1-гексена, содержащий от 5 до 9 мас.% повторяющихся звеньев, полученных из гексена-1, причем указанный сополимер имеет температуру плавления, составляющую от 125 °C до 140 °С и индекс текучести расплава (ASTM D1238, 230 °C/2,16 кг), составляющий от 0,1 до 3 г/10 мин.

[4] В патенте WO 2015/062787 описываются мультимодальные сополимеры пропилена и 1-гексена, имеющие содержание звеньев, полученных из 1-гексена, составляющее от 0,6 мас.% до 3,0 мас.%, которые особенно пригодны для промышленного производства листовых материалов.

[5] Заявитель обнаружил, что можно производить BOPP пленки и литые пленки с низкой степенью мутности и низкой температурой начала сваривания (ТНС) за счет использования мультимодального сополимера пропилена и 1-гексена.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

[6] В настоящем раскрытии описывается сополимер пропилена и 1-гексена, содержащий от 5,7 до 7,7 мас.% звеньев, полученных из 1-гексена, имеющий:

[7] а) растворимость в ксилоле при 25 °C, составляющую от 7,0 мас.% до 15,0 мас.%.

[8] b) температуру плавления, измеренную в ДСК, составляющую от 143,0 °С до 148,0 °С;

[9] в) индекс текучести расплава (MFR, измеренный в соответствии с ASTM D 1238, 230 °С/2,16 кг., т. е. при 230 °C с массой груза 2,16 кг) составляющий от 3,5 до 8,0 г/10 мин;

[10] d) содержание звеньев, полученных из 1-гексена, в растворимой в ксилоле фракции при 25 °C, составляющее от 13,5 мас.% до 18,5 мас.%.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[11] В настоящем раскрытии описывается сополимер пропилена и 1-гексена, содержащий от 5,7 до 7,7 мас.%, предпочтительно от 5,9 до 7,5 мас %, более предпочтительно от 6,0 до 7,0 мас.% звеньев, полученных из 1-гексена, имеющий:

[12] а) растворимость в ксилоле при 25 °C, составляющую от 7,0 мас.% до 15,0 мас.%, предпочтительно от 8,0 мас.% до 14,0 мас.%, более предпочтительно от 8,5 мас.% до 13,5 мас.%;

[13] b) температуру плавления, измеренную в ДСК, составляющую от 143,0 °С до 148,0 °С, предпочтительно от 144,0°C до 147,0°C;

[14] с) индекс текучести расплава (MFR, измеренный в соответствии с ASTM D 1238, 230 °С/2,16 кг., т. е. при 230 °C с массой груза 2,16 кг) составляющий от 3,5 до 8,0 г/10 мин, предпочтительно от 3,8 до 7,5 г/10 мин, боле предпочтительно от 4,0 до 6,5 г/10 мин;

[15] d) содержание звеньев, полученных из 1-гексена, в растворимой в ксилоле фракции при 25 °C, составляющее от 13,5 мас.% до 18,5 мас.%, предпочтительно от 14,0 мас.% до 17,5 мас.%, более предпочтительно от 14,5 мас.% до 17,0 мас. %.

[16] В соответствии с настоящим изобретением, сополимер пропилена и 1-гексена содержит только пропилен и звенья, полученные из 1-гексена.

[17] Указанные массовые проценты звеньев 1-гексена приведены по отношению к общей массе сополимера.

[18] Значения температуры плавления определяются методом дифференциальной сканирующей калориметрии (ДСК) согласно ISO 11357-3 при скорости нагрева 20 °С/мин.

[19] Сополимер пропилена и 1-гексена из настоящего раскрытия обладает низкой мутностью и низкой температурой начала сваривания (SIT), так что этот материал может преимущественно использоваться для получения пленок, в частности, литых пленок или пленок BOPP. В частности, если определение проводится на образце пленки толщиной 50 мкм, то показатель мутности находится ниже 0,40% и предпочтительно ниже, чем 0,30%.

[20] Сополимер пропилена и 1-гексена из настоящего раскрытия можно получать в ходе полимеризации, проводимой в присутствии стереоспецифических катализаторов Циглера-Натта нанесенных на дигалогениды магния, путем правильного дозирования регулятора молекулярной массы (предпочтительно, водорода).

[21] Как упоминалось выше, регулирование молекулярной массы осуществляется с использованием известных регуляторов, в частности, водорода.

[22] Указанный катализатор стереоспецифической полимеризации, содержит продукт реакции между:

[23] 1) твердым компонентом, содержащим соединение титана и электронодонорное соединение (внутренний донор), нанесенное на дигалогенид магния (предпочтительно хлорид магния);

[24] 2) алкилалюминиевым соединением (сокатализатором); и, необязательно,

[25] 3) электронодонорным соединением (внешним донором).

[26] Указанные катализаторы, предпочтительно, способны производить гомополимеры пропилена с изотактическим индексом выше 90% (измеренным как массовая доля нерастворимой в ксилоле фракции при комнатной температуре).

[27] Твердый компонент катализатора (1) содержит в качестве донора электронов соединение, как правило, выбранное из числа простых эфиров, кетонов, лактонов, соединений, содержащих атомы N, P и/или S, и моноэфиров и сложных эфиров дикарбоновой кислоты.

[28] Катализаторы, с вышеуказанными характеристиками, хорошо известны в патентной литературе, причем особенно предпочтительными являются катализаторы, описанные в патенте США N 4399054 и Европейском патенте 45977.

[29] Среди указанных электронодонорных соединений особенно подходящими являются сложные эфиры фталевой кислоты и сложные эфиры янтарной кислоты.

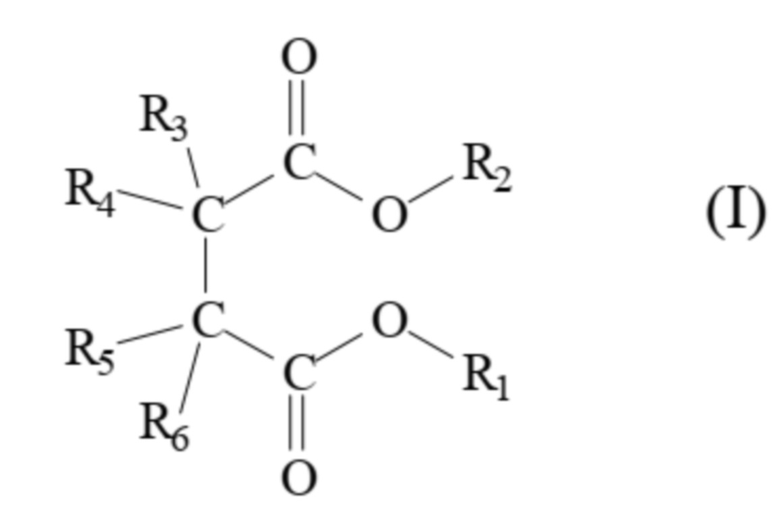

[30] Подходящие сложные эфиры янтарной кислоты, представлены формулой (I):

[31] где радикалы R1 и R2, одинаковые или отличные друг от друга, представляют собой линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные C1-C20 группы, необязательно содержащие гетероатомы; радикалы R3 и R6, одинаковые или отличные друг от друга, представляют собой водород или линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные C1-C20 группы, необязательно содержащие гетероатомы, а радикалы от R3 до R6, связанные с тем же атомом углерода, могут связываться вместе, образуя цикл.

[32] R1 и R2 предпочтительно представляют собой C1-C8 алкильные, циклоалкильные, арильные, арилалкильные и арилалкильные группы. В частности предпочтительными являются соединения, в которых R1 и R2 выбираются из первичных алкилов и, в частности, разветвленных первичных алкилов. Примерами подходящих R1 и R2 групп являются метил, этил, н-пропил, н-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

[33] Одной из предпочтительных групп соединений, описываемых формулой (I), является группа, в которой R3-R5 представляют собой водород, а R6 представляет собой разветвленный алкильный, циклоалкильный, арильный, арилалкильный и алкиларильный радикал, содержащий от 3 до 10 атомов углерода. Другой предпочтительной группой соединений формулы (I) является группа, в которой, по меньшей мере, два радикала из R3-R6 отличны от водорода и выбираются из линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной C1-C20 группы, необязательно содержащей гетероатомы. Особенно предпочтительными являются соединения, в которых два радикала, отличны от водорода и связаны с тем же атомом углерода. Кроме того, особенно предпочтительными являются соединения, в которых, по меньшей мере, два радикала отличные от водорода, соединяются с различными атомами углерода, то есть радикалы R3 и R5 или R4 и R6.

[34] Другими, особенно пригодными, донорами электронов являются 1,3-диэфиры, как описано в опубликованных заявках на Европейский патент EP-A-361 493 и 728769.

[35] В качестве сокатализаторов (2) предпочтительно использовать соединения триалкилалюминия, например триэтилалюминий, триизобутилалюминий и три-н-бутилалюминий.

[36] Электронодонорные соединения (3), которые могут использоваться в качестве внешних доноров электронов (добавленных к алкилалюминию) содержат сложные эфиры ароматических кислот (например, алкилбензоаты), гетероциклические соединения (например, 2,2,6,6- тетраметилпиперидин и 2,6-диизопропилпиперидин), и, в частности, соединения кремния, содержащие, по меньшей мере, одну связь Si-OR (где R представляет собой углеводородный радикал). Примерами указанных кремниевых соединений являются соединения формулы Ra1Rb2Si(OR3)c, где a и b представляют собой целые числа от 0 до 2, c представляет собой целое число от 1 до 3, а сумма (a+b+c) равна 4; где R1, R2 и R3 представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно, содержащие гетероатомы.

[37] Особенно предпочтительным является тексилтриметоксисилан (2,3-диметил-2-триметоксисилилбутан).

[38] Ранее упомянутые 1,3-диэфиры, также пригодны для использования в качестве внешних доноров. В том случае, если внутренний донор представляет собой один из указанных 1,3-диэфиров, то внешний донор можно не использовать.

[39] Катализаторы могут предварительно вступать в реакцию с небольшими количествами олефинов (форполимеризация), сохраняя катализатор во взвешенном состоянии в углеводородном растворителе, и полимеризируясь при температуре от комнатной до 60 °С, образуя, таким образом, некоторое количество полимера, превышающее от 0,5 до 3 раз по массе, соответствующий катализатор.

[40] Указанные пропилен-этиленовые-1-бутеновые полимеры получают полимеризацией, описанной в заявке ЕР 1 012 195.

[41] Указанный способ включает подачу мономеров в указанные зоны полимеризации в присутствии катализатора при заданных условиях реакции, и отбор полимерного продукта из указанных зон. В указанном способе, растущие полимерные частицы движутся через одну (первую) из указанных зон полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения, покидают упомянутый реактор восходящего потока и входят в другую (вторую) зону полимеризации (реактор нисходящего потока), через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают упомянутый реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера между реактором восходящего потока и реактором нисходящего потока.

[42] В реакторе нисходящего потока достигаются высокие значения плотности твердой фазы, приближающиеся к объемной плотности полимера. Таким образом, положительный прирост давления можно получить по направлению потока, что позволяет повторно вводить полимер в реактор восходящего потока без помощи специальных механических средств. Таким образом, создается циркуляционный "контур", определяемый балансом давлений между двумя зонами полимеризации и потерей подаваемого в систему давления.

[43] Как правило, режим быстрого псевдоожижения в реакторе восходящего потока устанавливается путем подачи в него газовой смеси, содержащей соответствующие мономеры. Предпочтительной является подача газовой смеси ниже точки для повторного ввода полимера в указанный реактор восходящего потока и использование, при необходимости, газораспределителей. Скорость транспортирующего газа в реакторе восходящего потока выше скорости переноса в рабочих условиях и, предпочтительно, составляет от 2 до 15 м/с.

[44] Как правило, полимер и газовая смесь, выходящие из реактора восходящего потока, передаются на стадию разделения твердое вещество/газ. Разделение на твердое вещество/газ осуществляется обычными устройствами разделения. Из зоны разделения полимер поступает в реактор нисходящего потока. Газовую смесь, выходящую из зоны разделения, сжимают, охлаждают и подают в реактор восходящего потока, добавляя при необходимости, исходные мономеры и/или регуляторы молекулярной массы. Подача осуществляется по рециркуляционному трубопроводу газовой смеси.

[45] Управление полимером, циркулирующим между двумя зонами полимеризации, осуществляется за счет дозирования количества полимера, покидающего реактор нисходящего потока, средствами, пригодными для регулирования потока твердых веществ, например, механическими клапанами.

[46] Рабочие параметры, например температура, обычно соответствуют параметрам, используемым в процессе полимеризации олефинов, и составляет от 50 до 120°С.

[47] Данная первая стадия процесса осуществляется при рабочем давлении от 0,5 до 10 МПа, предпочтительно от 1,5 до 6 МПа.

[48] Преимуществом является подача одного или нескольких инертных газов в зоны полимеризации в таких количествах, чтобы сумма парциальных давлений инертных газов предпочтительно составляла от 5 до 80% суммарного давления газов. Инертный газ может представлять собой, например, азот или пропан.

[49] Различные катализаторы подаются в реактор восходящего потока в любой точке упомянутого реактора. Тем не менее, они могут подаваться в любую точку реактора нисходящего потока. Катализатор может иметь любое агрегатное состояние и использоваться в твердом или жидком состоянии.

[50] Сополимер по настоящему изобретению может также содержать добавки, обычно используемые для олефиновых полимеров, например, зародышеобразующие вещества, осветляющие вещества и технологические добавки.

[51] Сополимер пропилена и 1-гексена по настоящему изобретению можно преимущественно использоваться для производства пленок. Предпочтительно литых пленок или BOPP, однослойных или многослойных, в которых, по меньшей мере, один слой содержит сополимер пропилена и 1-гексена в соответствии с настоящим изобретением.

[52] Следующие примеры приведены для иллюстрации настоящего изобретения, не ограничивая его.

ПРИМЕРЫ

[53] Характеристики, относящиеся к полимерным материалам и пленкам из примеров, определялись нижеописанными способами.

[54] Температура плавления (ISO 11357-3)

[55] Определялась методом дифференциальной сканирующей калориметрии (ДСК). Образец весом 6 ± 1 мг нагревали до 200 ± 1°С со скоростью 20 °С/мин и выдерживали при 200 ± 1°С в течение 2 мин в потоке азота, а затем охлаждали со скоростью 20 °С/мин до 40 ± 2°С и выдерживали при этой температуре в течение 2 мин для кристаллизации образца. Затем образец снова расплавляли со скоростью нагрева 20°C/мин до 200°C ± 1. Осуществлялась запись сканирования процесса плавления и создание термограммы (°C отн. mW), позволяющей считывать температуры, соответствующие пикам. Температура, соответствующая наиболее интенсивному пику плавления, записанная во время второго процесса плавления, принимается за температуру плавления.

[56] Индекс текучести расплава (MFR)

[57] Определяли в соответствии с ASTM D 1238 при температуре 230 °С и массе груза в 2,16 кг.

[58] Растворимость в ксилоле при 25°C

[59] В стеклянную колбу, оснащенную обратным холодильником и магнитной мешалкой, вводили 2,5 г полимера и 250 мл ксилола. Температуру повышали в течение 30 минут до температуры кипения растворителя. Полученный таким образом прозрачный раствор выдерживали с обратным холодильником и перемешивали в течение еще 30 минут. Закрытую колбу затем выдерживали в течение 30 минут в ванне со льдом и водой и термостатической водной бане при 25 °С также в течение 30 минут. Полученное таким образом твердое вещество отфильтровывали бумагой для быстрого фильтрования. Отфильтрованную жидкость объемом 100 мл выливали в предварительно взвешенный алюминиевый контейнер, который нагревали на обогревающей плите в потоке азота, выпаривая растворитель. Затем контейнер выдерживали в печи при 80 °С под вакуумом до получения постоянной массы. Затем рассчитывали массовый процент полимера, растворимого в ксилоле при комнатной температуре,

[60] Определение содержания 1-гексена методом ЯМР

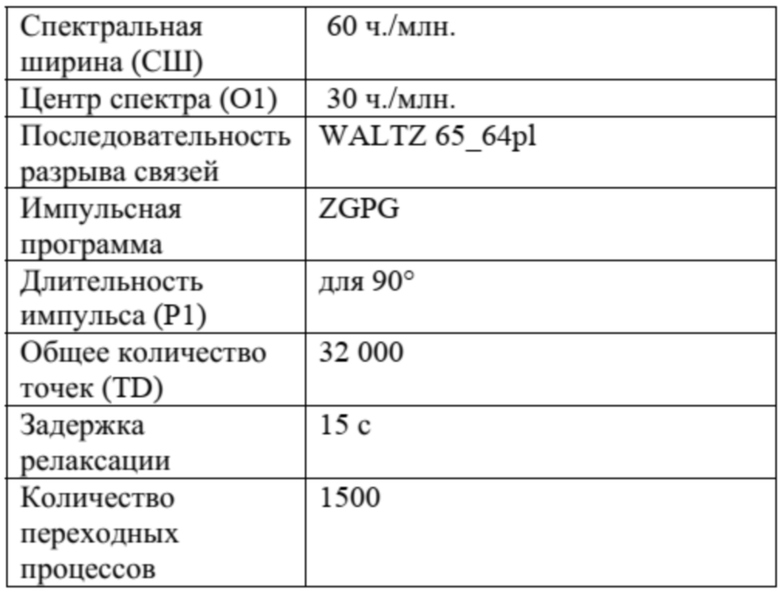

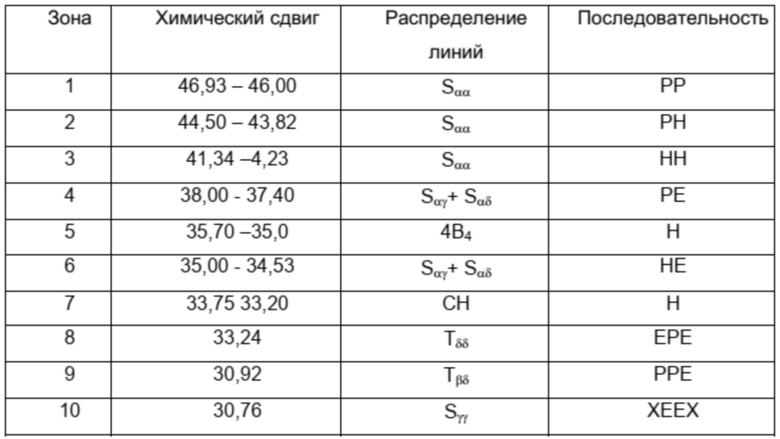

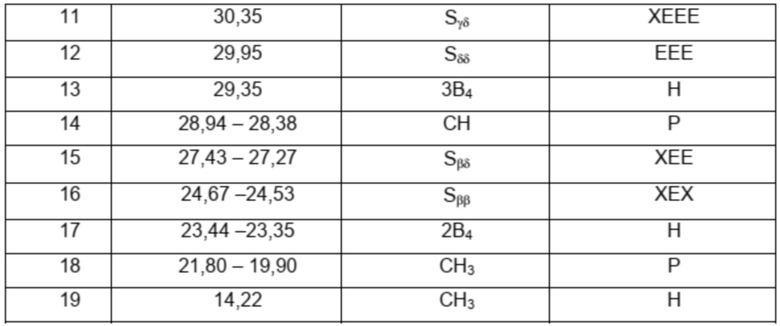

[61] Спектры ЯМР 13С получали на спектрометре AV-600, работающем на частоте 150,91 МГц в режиме преобразования Фурье при температуре 120 °С. Пик CH в пропилене, равный 28,83, использовался в качестве внутреннего опорного значения Спектр ЯМР 13С получен с использованием следующих параметров:

[62] Общее количество 1-гексена, выраженное молярным процентом, рассчитывается из диады на основе следующих соотношений:

[63] [P] = PP + 0,5PH

[64] [H] = HH + 0,5PH

[65] Распределение линий спектра ЯМР 13С сополимеров пропилена и 1-гексена рассчитывалось в соответствии со следующей таблицей:

[66] Температура начала сваривания (SIT)

[67] Подготовка образцов пленки

[68] Некоторые пленки толщиной 50 мкм получают экструзией каждой испытываемой композиции в одношнековом экструдере «Collin» (отношение длина/диаметр шнека равно 1:25) со скоростью вытягивания пленки 7 м/мин и температуре расплава, составляющей от 210 до 250 °С. Каждую полученную пленку накладывают на пленку из гомополимера пропилена толщиной 1000 мкм, растворимая в ксилоле, фракция которого составляет 97 мас.%, а MFR L составляет 2 г/10 мин. Наложенные пленки спрессовывают друг с другом в прессе «Carver» при 200 °С под нагрузкой 9000 кг, которую выдерживают в течение 5 минут. Полученные слоистые материалы растягивают в продольном и в поперечном направлении, то есть подвергают двухосной ориентации с коэффициентом 6 на растяжном устройстве «Karo 4 Brueckener» при 160 °С, получая таким образом пленку толщиной 20 мкм (18 мкм гомополимера + 2 мкм испытуемого материала).

[69] Определение температуры начала сваривания (SIT).

[70] Полосы пленки шириной 6 см и длиной 35 см отрезают, начиная от центра пленки BOPP, а затем на пленку накладывают пленку BOPP, изготовленную из гомополимера PP. Наложенные образцы сваривают на 2 см вдоль одной из сторон сварочным аппаратом «Brugger Feinmechanik Sealer», модели HSG-ETK 745. Время сваривания составляет 5 секунд при давлении 0,14 МПа (20 фунтов на квадратный дюйм). Температура начала сваривания составляет примерно на 10 °C ниже температуры плавления испытуемой композиции. Сваренную полосу разрезают на 6 образцов шириной 15 мм и достаточной длины, чтобы их можно было зажать захватами устройства для испытания на растяжение. Прочность сваривания проверяется тензометрическим датчиком нагрузки на 100 Н со скоростью поперечного перемещения 100 мм/мин и расстоянием между зажимными приспособлениями 50 мм. Результаты приводятся в виде среднего значения максимальной прочности сваривания (Н). Сваренные образцы оставляют охлаждаться, а затем их не сваренные концы крепят к прибору «Instron», где они подвергаются испытанию на силу сцепления при скорости 50 мм/мин.

[71] Затем испытание повторяют, изменяя температуру следующим образом:

[72] Если прочность сваривания <1,5 Н, то температуру повышают;

[73] Если прочность сваривания >1,5 Н, то температуру понижают.

[74] Изменение температуры следует регулировать пошагово, если прочность сваривания близка к целевому значению, то шаг выбирается равным 1 °C, а если прочность сваривания далека от целевого значения, то шаг выбирается равным 2 °C.

[75] Целевая прочность сваривания (SIT) определяется как самая низкая температура, при которой достигается прочность сваривания, превышающая или равная 1,5 Н

[76] SIT представляет собой минимальную температуру начала сваривания, при которой сварной шов не разрушается при нагрузке не менее 2 ньютонов в указанных условиях проведения испытаний.

[77] Определение мутности

[78] Образцы пленки толщиной 50 мкм получали экструзией каждой испытываемой композиции в одношнековом экструдере «Collin» (отношение длина/диаметр шнека равно 1:25) со скоростью вытягивания пленки 7 м/мин и температуре расплава 210-250°С.

[79] Использовались образцы пленки толщиной 50 мкм. Значение мутности измеряется с помощью фотометрического устройства Гарднера, подключенного к мутнометру UX-10 или эквивалентному прибору с источником света G. E. 1209 с фильтром "C". Для калибровки прибора используются эталонные образцы с известной мутностью в соответствии с ASTM D1003.

[80] Получение сополимера пропилена с 1-гексеном

[81] Примеры 1-3 и сравнительный пример 4

[82] Процедура получения сферических аддуктов

[83] Микросфероидальный аддукт MgCl2·pC2H5OH получали в соответствии со способом, описанным в Сравнительном примере 5 патента WO98/44009, с той разницей, что порошок BiCl3 в количестве 3 моль.%, по отношению к магнию, добавляли перед подачей масла.

[84] Процедура получения твердого компонента катализатора

[85] В круглодонную колбу емкостью 500 мл, снабженную механической мешалкой, холодильником и термометром, вводили 300 мл TiCl4 при комнатной температуре и в атмосфере азота. После охлаждения до 0°C и при перемешивании, в колбу последовательно добавляли диизобутилфталат и 9,0 г сферического аддукта (полученного согласно вышеприведенному описанию). Концентрацию добавляемого внутреннего донора выдерживали, чтобы получить молярное соотношение Mg/донор равное 8. Температуру повышали до 100 °С и поддерживали в течение 2 часов. Затем перемешивание прекращали, твердому продукту давали возможность осесть, а надосадочную жидкость сливали через сифон при 100 °С. После удаления надосадочной жидкости дополнительно добавляли первичный TiCl4 для достижения начального объема жидкости. Затем смесь нагревали до 120 °С и выдерживали при этой температуре в течение 1 часа. Перемешивание вновь прекращали и давали возможность осесть твердому осадку, а надосадочную жидкость сливали через сифон. Твердое вещество промывали безводным гексаном шесть раз с перепадом температур до 60 °C и один раз при комнатной температуре. Полученное твердое вещество затем сушили в вакууме и подвергали анализу.

[86] Форполимеризационная обработка

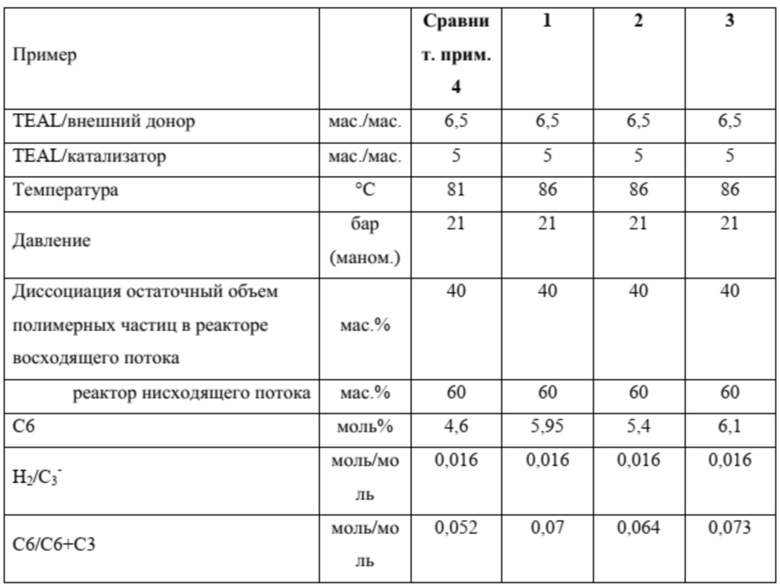

[87] Перед введением в реакторы полимеризации, твердый компонент катализатора, полученный описанным выше способом, вступал в реакцию с триэтилалюминием (TEAL) и диизопропилдиметоксисиланомв качестве внешнего донора, как указанно в Таблице 1.

[88] Полимеризация

[89] Сополимер получают полимеризацией пропилена и 1-гексена в присутствии катализатора в непрерывном режиме на установке, содержащей реактор полимеризации, как описано в патенте ЕР 1 012 195, и без использования разделительного потока.

[90] Катализатор подается в реактор полимеризации, который представляет собой два взаимосвязанных цилиндрических реактора: реактор восходящего потока и реактор нисходящего потока. Условия быстрого псевдоожижения в реакторе всходящего потока устанавливаются за счет оборотного газа из сепаратора газ/твердое вещество.

[91] Основные условия полимеризации приведены в Таблице 1

[92] Таблица 1

C3 = пропилен; C6 = 1-гексен H2 = водород

[93] Полимерные частицы, покидающие реактор, подвергаются обработке паром с целью удаления реакционноспособных мономеров и летучих веществ, а затем сушке.

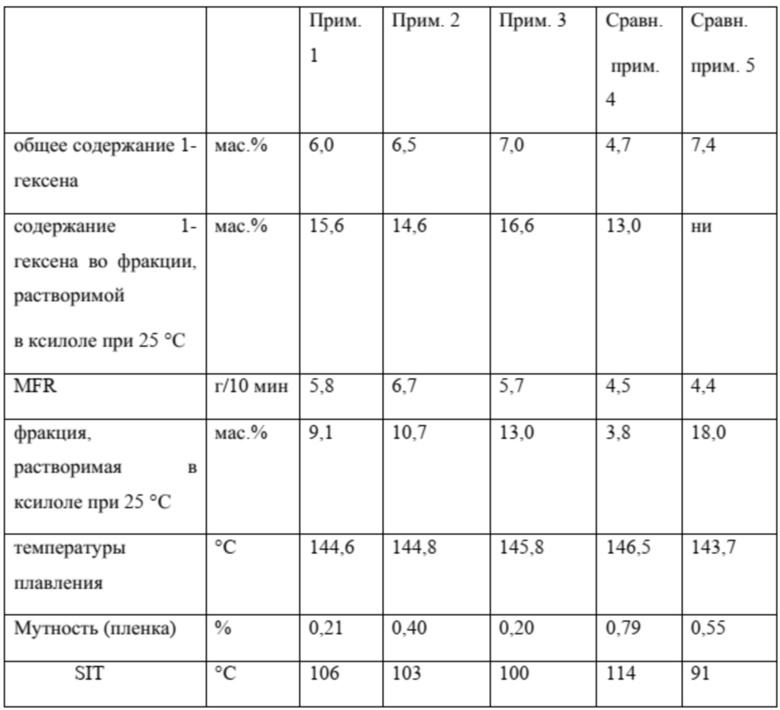

[94] Свойства сополимера, полученные в примерах 1-4, приведены в Таблице 2.

[95] Сравнительный пример 5

[96] Сравнительный пример 5 представляет собой пример 1 и патента PCT/EP2016/078415

[97] Свойства сополимеров, полученные в сравнительном примере 5, приведены в Таблице 2.

Таблица 2

ни = не измерялось

[98] Из Таблицы 2 следует, что сополимеры из примеров 1-3 обладают меньшей мутностью по отношению к сополимеру из сравнительных примеров 4 и 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПРОПИЛЕНА | 2018 |

|

RU2735731C1 |

| ПРОПИЛЕН-ЭТИЛЕНОВЫЕ СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2662152C2 |

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2659964C1 |

| СОПОЛИМЕРЫ ПРОПИЛЕНОВЫЕ | 2016 |

|

RU2723242C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПРОПИЛЕНА | 2016 |

|

RU2729781C2 |

| ПЛЕНКА, СОДЕРЖАЩАЯ ПРОПИЛЕН-ЭТИЛЕН-1-БУТЕНОВЫЕ ТЕРПОЛИМЕРЫ | 2016 |

|

RU2715183C2 |

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2679259C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ КРИСТАЛЛИЧЕСКОГО ПРОПИЛЕНОВОГО СОПОЛИМЕРА, ОТЛИЧАЮЩАЯСЯ УЛУЧШЕННЫМИ СВАРИВАЕМОСТЬЮ И ОПТИЧЕСКИМИ СВОЙСТВАМИ И ПОНИЖЕННОЙ РАСТВОРИМОСТЬЮ | 2002 |

|

RU2294342C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СИСТЕМ ТРУБ И ЛИСТОВ | 2011 |

|

RU2567546C2 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2019 |

|

RU2768893C1 |

Изобретение относится к сополимерам пропилена и 1-гексена для использования при производстве пленки. Предложен сополимер пропилена и 1-гексена, содержащий от 5,7 до 7,7 мас.% звеньев, полученных из 1-гексена, имеющий растворимость в ксилоле при 25 °C, составляющую от 7,0 мас.% до 15,0 мас.%; температуру плавления, измеренную в ДСК, составляющую от 143,0 °С до 148,0 °С; индекс текучести расплава (MFR), измеренный в соответствии с ASTM D 1238, 230 °С/2,16 кг, составляющий от 3,5 до 8,0 г/10 мин; содержание звеньев, полученных из 1-гексена, в растворимой в ксилоле при 25 °C фракции, составляющее от 13,5 мас.% до 18,5 мас.%. Предложены также пленка и двухосноориентированная пленка, содержащие заявленный сополимер. Технический результат - предложенный сополимер позволяет получить пленки с низкой степенью мутности и низкой температурой начала сваривания. 3 н. и 9 з.п. ф-лы, 3 табл., 3 пр.

1. Сополимер пропилена и 1-гексена, содержащий от 5,7 до 7,7 мас.% звеньев, полученных из 1-гексена, имеющий:

а) растворимость в ксилоле при 25 °C, составляющую от 7,0 мас.% до 15,0 мас.%.

b) температуру плавления, измеренную в ДСК, составляющую от 143,0 °С до 148,0 °С;

в) индекс текучести расплава (MFR), измеренный в соответствии с ASTM D 1238, 230 °С/2,16 кг, составляющий от 3,5 до 8,0 г/10 мин;

d) содержание звеньев, полученных из 1-гексена, в растворимой в ксилоле при 25 °C фракции, составляющее от 13,5 мас.% до 18,5 мас.%.

2. Сополимер пропилена и 1-гексена по п. 1, содержащий от 5,9 до 7,5 мас.% звеньев, полученных из 1-гексена.

3. Сополимер пропилена и 1-гексена по п. 1 или 2, содержащий от 6,0 до 7,0 мас.% звеньев, полученных из 1-гексена.

4. Сополимер пропилена и 1-гексена по любому из пп. 1-3, отличающийся тем, что растворимость в ксилоле при 25 °C составляет от 8,0 мас.% до 14,0 мас.%.

5. Сополимер пропилена и 1-гексена по любому из пп. 1-4, отличающийся тем, что растворимость в ксилоле при 25 °C составляет от 8,5 мас.% до 13,5 мас.%.

6. Сополимер пропилена и 1-гексена по любому из пп. 1-5, отличающийся тем, что температура плавления, измеренная в ДСК, составляет от 144,0 °C до 147,0 °C.

7. Сополимер пропилена и 1-гексена по любому из пп. 1-6, отличающийся тем, что содержание звеньев, полученных из 1-гексена, во фракции растворимой в ксилоле при 25 °C, составляет от 14,0 мас.% до 17,5 мас.%.

8. Сополимер пропилена и 1-гексена по любому из пп. 1-7, имеющий содержание звеньев, полученных из 1-гексена, во фракции растворимой в ксилоле при 25 °C, составляющее от 14,5 мас.% до 17,0 мас.%.

9. Сополимер пропилена и 1-гексена по любому из пп. 1-8, отличающийся тем, что индекс текучести расплава составляет от 3,8 до 7,5 г/10 мин.

10. Сополимер пропилена и 1-гексена по любому из пп. 1-8, отличающийся тем, что индекс текучести расплава составляет от 4,0 до 6,0 г/10 мин.

11. Пленка, содержащая сополимер пропилена и 1-гексена по пп. 1-10.

12. Двухосноориентированная полипропиленовая пленка (BOPP), содержащая сополимер пропилена и 1-гексена по пп. 1-10.

| WO 2017097578 A1, 15.06.2017 | |||

| Машина для уборки хлопка | 1930 |

|

SU25789A1 |

| RU 2015144626 A, 25.05.2017 | |||

| ПРОИЗВОЛЬНЫЙ СОПОЛИМЕР ПРОПИЛЕН-ГЕКСЕНА, ПОЛУЧЕННЫЙ ПРИ ПОМОЩИ КАТАЛИЗАТОРА ЦИГЛЕРА-НАТТА | 2009 |

|

RU2471813C2 |

| WO 2012093099 A1, 12.07.2012. | |||

Авторы

Даты

2020-10-20—Публикация

2018-07-03—Подача