Настоящее изобретение относится к новой композиции полипропилена, которая комбинируют низкую температуру начала сваривания (SIT), высокую прочность сварного соединения в горячем состоянии и хорошие оптические свойства, такие как мутность.

Настоящее изобретение дополнительно относится к применению композиции полипропилена и изделиям, полученным из нее.

Полипропилены подходят для множества применений.

Например, полипропилен (PP) применяется в областях, где свойства сварного соединения играют важную роль, таких как упаковки для пищевой промышленности и упаковка для изделий и товаров медицинского назначения.

Термосварка является основным способом получения гибких и полужестких упаковок. Важным показателем хороших характеристик сварного соединения среди прочего является низкая температура начала сваривания (SIT), что необходимо для сохранения высокой скорости упаковочных машин.

Низкая SIT является преимущественной для обеспечения быстрого термосваривания. Преимущество работы при более низкой температуре состоит в том, что термосвариваемое изделие не подвергается воздействию высокими температурами. Также имеет место экономическое преимущество, поскольку, конечно же, дешевле генерировать и поддерживать более низкие температуры.

Существуют и дополнительные преимущества не использования высоких температур термосваривания, в частности при упаковывании чувствительных к температуре товаров.

В частности, высокие требования к пленкам, таким как пленки для устройств для формования и наполнения упаковки, включают помимо других свойств, таких как низкая температура начала сваривания, хорошие свойства соединения в горячем состоянии. Прочность сварного соединения в горячем состоянии представляет измеряемую прочность связи, в то время как полимер в термосваренной части пленки находится в полурасплавленном/отверждающемся состоянии.

Прочность соединения здесь и далее в описании настоящей патентной заявки выражается в усилии отрыва соединения в горячем состоянии (N), необходимом для разрыва термосваренных слоев. Как правило, прочность сварного соединения в горячем состоянии является важным фактором для улучшения эффективности процесса получения упаковки.

Дополнительно желательно, чтобы упаковочный материал имел удовлетворительные оптические свойства, такие как низкая мутность.

Дополнительно упакованные товары, такие как упакованные пищевые продукты или изделия или товары медицинского назначения, должны быть подвергнуты стадии стерилизации, такой как стерилизация паром. В норме стерилизацию паром проводят при температуре более чем 120°C, такой как 121°C. это означает, что температура плавления упаковочной пленки должна быть значительно выше, такая как более чем 125°C, предпочтительно более чем 130°C.

Все производители пленок, как многослойных, так и однослойных, стремятся максимизировать свойства производимой ими пленки. Обычно проще максимизировать свойства многослойных пленок, поскольку каждый слой может быть адаптирован для обеспечения конкретной требуемой качественной характеристики. Как правило, например, используют внешний слой, что позволяет получить хорошие свойства сварного соединения, в то время как внутренний слой может быть использован для обеспечения механической прочности пленки. Кроме того, при использовании многослойной конструкции возможно избежать несовместимости между пленочными компонентами, помещая их в различные слои.

Однако в случае однослойной пленки возможности, доступные для производителя пленки, значительно ограничены. В настоящее время очень трудно получить многослойные пленки с оптимальными свойствами, например, хорошими механическими и технологическими свойствами, и, следовательно, специалист в области техники, к которой относится настоящее изобретение, ищет новые пленки, которые позволят обеспечить эти улучшения. В частности, проблематичными являются оптические свойства, поскольку, чем больше в однослойной пленке используют компонентов, тем выше будет показатель мутности.

Проблема, с которой сталкивается производитель пленки, состоит в том, что попытки улучшения одного свойства приводят к значительному ухудшению столь же важного другого свойства. Также существуют реальные проблемы совместимости различных полимеров в однослойной конструкции, где все компоненты экструдируются вместе, как смесь. В случае, когда полимерные компоненты несовместимы, то в получаемой пленке образуются неоднородности, что неприемлемо для производителей и потребителей. Это еще больше ограничивает параметры, которыми может манипулировать химик, занимающийся созданием пленки.

Терполимеры полипропилена, например, C2C3C4-терполимеры, широко используют в области техники, к которой относится настоящее изобретение, в виду комбинации хороших свойств пленки и характеристики термосваривания. Общеизвестно, что C2C3C4-терполимеры могут превосходить C2C3-статистические сополимеры более низкой SIT, более высокой прочностью сварного соединения в горячем состоянии и также хорошими оптическими свойствами после стерилизации.

Однако производители пленок все еще ищут более подходящую комбинацию с улучшенными свойствами, такую как комбинация низкой SIT с более высокой прочностью сварного соединения в горячем состоянии и превосходной прозрачностью.

Было предпринято несколько попыток решения указанных выше проблем.

В WO 2013174778 описывается терполимер пропилена-этилена-1-бутена, содержащий от 0,5 мас.% до 2,2 мас.% единиц, полученных из этилена, и от 6,0 мас.% до 20,0 мас.% единиц, полученных из 1-бутена;

где:

i) соотношение C2 мас.%/C4 мас.% составляет в пределах от 0,12 до 0,06; где C2 мас.% - массовый процент единиц, полученных из этилена, и C4 мас.% - массовый процент единиц, полученных из 1-бутена;

ii) скорость течения расплава составляет в пределах от 0,4 до 54 г/10 мин;

iii) содержание фракции, растворимой в холодном ксилоле (XCS) при 25°C, составляет менее чем 15,0 мас.% минимальный показатель составляет 5,0 мас.%.

Не приведены показатели прочности сварного соединения в горячем состоянии и дополнительно не указывается, могут ли эти терполимеры выдерживать стерилизацию паром при температуре >120°C.

Дополнительно, терполимеры не прошли висбрекинг.

В WO 2015086213 описывается терполимер пропилена-этилена-1-бутена где:

(i) содержание единиц, полученных из этилена, составляет в пределах от 1,1 мас.% до 1,9 мас.%,

(ii) содержание 1-бутена составляет в пределах от 5,0 мас.% до 9,0 мас.%,

(iii) температура плавления (Tm) не прошедшего нуклеирование (зародышеобразование) терполимера составляет в пределах от 125°C до 137°C;

(iv) содержание фракции, растворимой в холодном ксилоле (XCS) при 25°C, составляет менее чем 8,0 мас.%.

Опять же не приведены показатели прочности сварного соединения в горячем состоянии и дополнительно не указывается, могут ли эти терполимеры выдерживать стерилизацию паром при температуре >120°C.

Также терполимеры не прошли висбрекинг.

В US 20050142367 предлагается применение смеси терполимера пропилена-1-бутена-этилена с полимером этилена, катализированным металлоценом для термосваривания поверхностного слоя трехслойной BOPP пленки для обеспечения низкой температуры начала сваривания (SIT) и хороших свойств прочности сварного соединения в горячем состоянии.

Полимер этилена, катализированный металлоценом, может иметь скорость течения расплава (MFR2; 190°C, 2,16 кг) в пределах от 2,0 до 7,5 г/10 мин и плотность в пределах от 0,878 до 0,900 г/см3.

Используемый в примерах терполимер пропилена-1-бутена-этилена содержит относительно высокое количество сомономеров, а именно 1,1 мас.% (то есть, 1,7 мол.%) этилена и 20,0 мас.% (то есть 16,2 мол.%) 1-бутена.

Температура плавления таких композиций будет слишком низкой для того, чтобы выдержать стерилизацию паром при температуре >120°C. Дополнительно, SIT также слишком низкая (71-93°C), что также создает проблемы при стерилизации паром.

Не указывают такие оптические свойства, как мутность.

Однако, несмотря на то, что в области производства пленок была проведена большая работа по разработке пленок, подходящих для различных типов упаковки, пленки по предшествующему уровню все еще не обеспечивают удовлетворительный баланс низкой температуры начала сваривания (SIT) в комбинации с высокой прочностью сварного соединения в горячем состоянии, улучшенными оптическими свойствами.

Следовательно, продолжает существовать потребность в новых и улучшенных структурах пленок, обеспечивая пленки с улучшенными термосвариваемыми характеристиками, то есть более низкой температурой начала сваривания (SIT) и более высокой прочностью сварного соединения в горячем состоянии в комбинации с улучшенными оптическими свойствами.

Неожиданно авторы настоящего изобретения обнаружили, что указанные выше проблемы могут быть решены при использовании висбрекинга терполимеров для повышения MFR терполимеров, полученных из реактора(ов) полимеризации.

КРАТКОЕ ОПИСАНИЕ

Соответственно, настоящее изобретение в первом аспекте относится к композиции полипропилена, содержащей:

(A) по меньшей мере 50,0 мас.% терполимера пропилена, содержащего:

(i) сомономерные единицы, полученные из этилена, в количестве от 0,5 до 3,0 мас.% и

(ii) сомономерные единицы, полученные из C4-C10 α-олефина, в количестве от 5,5 до 15,0 мас.%,

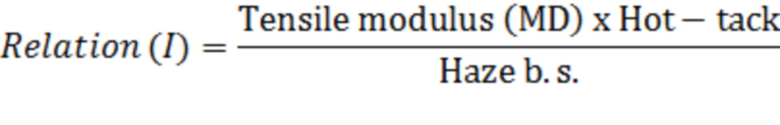

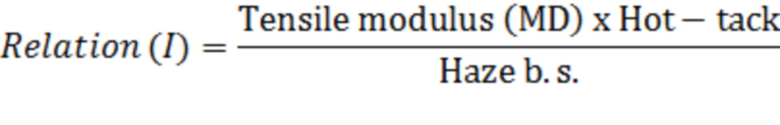

при этом терполимер прошел висбрекинг при показателе висбрекинга (VR)

как определено уравнением (I)

VR = MFRfinal / MFRstart > 1,5

Final - конечная

Start - начальная

где

«MFRfinal» - MFR2 (230°C/2,16 кг) терполимер пропилена после висбрекинга и

«MFRstart» - MFR2 (230°C/2,16 кг) терполимера пропилена перед висбрекингом,

при этом MFRfinal (230°C, 2,16 кг ISO1133) составляет в пределах от 1,5 до 15,0 г/10 минут и

(B) необязательно одна или более добавка в общем количестве 0,0 вплоть до 5,0 мас.% от общей массы композиции, выбранная из группы, состоящей из агентов, снижающих трение, агентов против слипания, УФ стабилизаторов, альфа и/или бета нуклеирующих агентов, антистатических агентов, антиоксидантов.

Неожиданно авторы настоящего изобретения обнаружили, что такие композиции имеют оптимизированные и улучшенные термосвариваемые характеристики, то есть, низкую температуру начала сваривания SIT и высокую прочность сварного соединения в горячем состоянии в комбинации с хорошими механическими свойствами, такими как хорошие свойства ударной прочности, например, ударная прочность при ударе свободно падающим стержнем, и приемлемая жесткость, например, модуль упругости при растяжении.

Неожиданно было обнаружено, что такие композиции имеют оптимизированные или улучшенные характеристики термосваривания, то есть низкую температуру начала сваривания SIT и высокую прочность сварного соединения в горячем состоянии, в комбинации с хорошими оптическими свойствами.

В одном варианте осуществления настоящего изобретения терполимер пропилена (a) может быть получен, предпочтительно получен, в присутствии катализатора Циглера-Натта.

В другом варианте осуществления настоящее изобретение относится к однослойной пленке, полученной из указанной выше композиции.

В другом аспекте настоящее изобретение относится к применению однослойных пленок по настоящему изобретению для ламинирования или одно- или многослойных пленок для упаковочных пленок и медицинских/гигиенических пленок.

В качестве альтернативы, в дополнительном аспекте настоящее изобретение относится к применению однослойных пленок по настоящему изобретению в качестве термосвариваемого слоя в пропиленовой многослойной пленке, которая может быть получена, как коэкструзией, так и ламинированием.

ПОДРОБНОЕ ОПИСАНИЕ

Композиция полипропилена по настоящему изобретению содержит (A) по меньшей мере 50,0 мас.% терполимера пропилена, который прошел висбрекинг.

Терполимер пропилена, используемый в композиции полипропилена по настоящему изобретению, представляет статистический терполимер и содержит по меньшей мере этилен в качестве первого сомономера и C4 - C10 α-олефин в качестве второго сомономера.

Соответственно, терполимер пропилена содержит единицы, полученные из пропилена и из этилена, и из одного другого α-олефина, выбранного из группы, состоящей из C4-α-олефина, C5-α-олефина, C6-α-олефина, C7-α-олефина, C8-α-олефина, C9-α-олефина и C10-α-олефина.

Более предпочтительно терполимер пропилена содержит единицы, полученные из пропилена и из этилена, и одного другого α-олефина, выбранного из группы, состоящей из 1-бутена, 1-пнтена, 1-гексена, 1-гептен, 1-октена, 1-нонена и 1-децена, где еще более предпочтительными являются 1-бутен и 1-гексен.

По существу предпочтительно терполимер пропилена состоит из единиц, полученных из пропилена, этилена и 1-бутена, или из пропилена, этилена и 1-гексена.

Наиболее предпочтительный терполимер пропилена состоит из единиц, полученных из пропилена, этилена и 1-бутена.

Терполимер пропилена, используемый в композиции полипропилена по настоящему изобретению, характеризуется содержанием сомономера в пределах от умеренного до низкого.

Соответственно, терполимер пропилена, используемый в композиции полипропилена по настоящему изобретению, должен иметь содержание этилена по меньшей мере 0,5 мас.%.

Следовательно, предпочтительно терполимер пропилена имеет содержание этилена в пределах от 0,5 мас.% до 3,0 мас.%, более предпочтительно в пределах от 0,5 до 2,5 мас.%, еще более предпочтительно в пределах от 0,5 до 2,0 мас.%, в частности в пределах от 0,5 до 1,5 мас.%, такое как от 0,5 до 1,1мас.%.

Дополнительно терполимер пропилена должен иметь содержание сомономера C4 - C10 α-олефина, предпочтительно C4 или C6 α-олефина меньшей мере 5,5 мас.%.

Следовательно, предпочтительно терполимер пропилена имеет содержание сомономера C4 - C10 α-олефина, предпочтительно C4 или C6 α-олефина в пределах от 5,5 до 15,0 мас.%, более предпочтительно в пределах от 5,5 до 12,0 мас.%, еще более предпочтительно в пределах от 5,5 до 10,0 мас.%, в частности в пределах от 5,8 до 8,0 мас.%.

Предпочтительно терполимер имеет довольно высокое содержание пропилена (C3), то есть, по меньшей мере 82,0 мас.%, то есть, равное или более чем 86,0 мас.%, более предпочтительно равное или более чем 88,0 мас.%, еще более предпочтительно равное или более чем 90,0 мас.%, такое как равное или более чем 91,0 мас.%.

Терполимер пропилена в первоначальном виде (то есть перед висбрекингом) имеет скорость течения расплава MFR2 (230°C), как измерено согласно ISO 1133 (то есть «MFRstart»), в пределах от 0,5 до менее чем 10,0 г/10 мин, предпочтительно в пределах от 0,8 до 8,0 г/10 минут, более предпочтительно в пределах от 1,0 до 6,0 г/10 минут и еще более предпочтительно в пределах от 1,2 до 4,0 г/10 мин.

В качестве альтернативы, прошедший висбрекинг терполимер пропилена может определяться содержанием фракции, растворимой в холодном ксилоле (XCS), как измерено согласно ISO 6427. Соответственно, прошедший висбрекинг терполимер пропилена предпочтительно характеризуется содержанием фракции, растворимой в холодном ксилоле (XCS), менее 20,0 мас.%, более предпочтительно менее 15,0 мас.%.

Следовательно, по существу следует понимать, что прошедший висбрекинг терполимер пропилена имеет содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 3,0 до менее 20,0 мас.%, более предпочтительно в пределах от 5,0 до менее 15,0 мас.% и наиболее предпочтительно в пределах от 5,0 до 13,0 мас.%.

В качестве альтернативы, прошедший висбрекинг терполимер пропилена может определяться температура плавления (Tm), как измерено при использовании DSC (Дифференциальной сканирующей калориметрии), согласно ISO 11357. Соответственно, терполимер пропилена предпочтительно имеет температуру плавления Tm равную или более чем 130°C. Более предпочтительно температура плавления Tm составляет в пределах от 130°C до 145°C, еще более предпочтительно в пределах от 132°C до 142°C, такое как от 133°C до 141°C.

Дополнительно, терполимер пропилена может представлять унимодальный или мультимодальный, такой как бимодальный, исходя из распределения молекулярной массы и/или распределения содержания сомономера; оба, и унимодальный и бимодальный терполимеры пропилена равно предпочтительны.

В случае, когда терполимер пропилена представляет унимодальный, он предпочтительно получен при использовании одностадийного процесса полимеризации в одном единственном реакторе полимеризации (R1). В качестве альтернативы, унимодальный терполимер пропилена может быть получен при использовании процесса последовательной полимеризации при использовании одних и тех же условий полимеризации во всех реакторах.

В случае, когда терполимер пропилена представляет мультимодальный, он предпочтительно получен при использовании процесса последовательной полимеризации при использовании различных условий полимеризации (количество сомономера, количество водорода, аналогичное им) в реакторах.

Терполимер пропилена может быть получен при использовании полимеризации в присутствии любой традиционной координационной каталитической системы, включая Циглера-Натта, хромовую и с единым центром полимеризации на металле (такого, как металлоценовый катализатор), предпочтительно терполимер пропилена получают в присутствии каталитической системы Циглера-Натта.

Терполимер пропилена может быть получен при использовании одностадийного процесса полимеризации, включающего один единственный реактор полимеризации (R1), или процесса последовательной полимеризации, включающего по меньшей мере два реактора полимеризации (R1) и (R2), при этом в первом реакторе полимеризации (R1) получают первую фракцию полимера пропилена (R-PP1), которую затем перемещают во второй реактор полимеризации (R2). Затем во втором реакторе полимеризации (R2) получают вторую фракцию полимера пропилена (R-PP2) в присутствии первой фракции полимера пропилена (R-PP1).

В случае, когда терполимер пропилена представляет полученный при использовании по меньшей мере двух реакторов полимеризации (R1) и (R2), возможно, что:

i) в первом реакторе (R1) получают гомополимер пропилена, а во втором реакторе (R2) получают терполимер пропилена с выходом в итоге терполимера пропилена (a), или

ii) в первом реакторе (R1) получают сополимер пропилена-этилена, а во втором реакторе (R2) получают сополимер пропилена с C4-C10 α-олефином с выходом в итоге терполимера пропилена (a), или

iii) в первом реакторе (R1) получают сополимер пропилена с C4-C10 α-олефином, а во втором реакторе (R2) получают сополимер пропилена-этилена с выходом в итоге терполимера пропилена (a), или

iv) в первом реакторе (R1) получают терполимер пропилена и во втором реакторе (R2) получают терполимер пропилена с выходом в итоге терполимера пропилена (a).

Как правило, процессы полимеризации, подходящие для получения терполимера пропилена, включают по меньшей мере одну или две стадии полимеризации, и каждая стадия может быть проведена в растворе, суспензии, псевдоожиженном слое, в массе или газовой фазе.

Используемый в описании настоящей патентной заявки термин «реактор полимеризации» относится к месту, в котором происходит основная полимеризация. Следовательно, в случае, когда процесс состоит из одного или двух реакторов полимеризации, это определение не исключает возможности того, что общая система включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «состоит из» относится только к закрытой формулировке, с точки зрения реакторов основной полимеризации.

Используемый в описании настоящей патентной заявки термин «процесс последовательной полимеризации» указывает на то, что терполимер пропилена получают по меньшей мере в двух реакторах, соединенных в серию. Соответственно, процесс по настоящему изобретению включает по меньшей мере первый реактор полимеризации (R1) и второй реактор полимеризации (R2), и необязательно третий реактор полимеризации (R3).

Первый, соответственно, единственный реактор полимеризации (R1) предпочтительно представляет суспензионный реактор, и может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, содержащей по меньшей мере 60 % (масса/масса) мономера. В настоящем изобретении суспензионный реактор предпочтительно представляет (для полимеризации в массе) циркуляционный реактор.

В случае «процесса последовательной полимеризации», когда применяют второй реактор полимеризации (R2) и необязательный третий реактор полимеризации (R3), они представляют газофазные реакторы (GPR), то есть, первый газофазный реактор (GPR1) и второй газофазный реактор (GPR2). Газофазный реактор (GPR) по настоящему изобретению предпочтительно представляет реактор с псевдоожиженным слоем, реактор с быстрым псевдоожиженным слоем или реактор с неподвижным слоем или любую их комбинацию.

Предпочтительный многостадийный способ представляет способ «циркуляционно-газофазный», такой как предложенный Borealis A/S, Denmark (известный, как технология BORSTAR®), описанный, например, в патентной литературе, такой как EP 0 887 379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315.

Дополнительный, подходящий суспензионно-газофазный способ представляет способ Spheripol® от Basell.

Предпочтительно терполимер пропилена (a) по настоящему изобретению получают в присутствии катализатора Циглера-Натта.

Катализатор Циглера-Натта подают в первый, соответственно, единственный реактор полимеризации (R1) и затем необязательно перемещают с полимером (суспензия), полученным в первом реакторе полимеризации (R1), в последующие реакторы, в случае, когда терполимер пропилена представляет полученный при использовании процесса последовательной полимеризации.

В случае, когда способ также включает стадию предварительной полимеризации, предпочтительно весь катализатор Циглера-Натта подают в реактор предварительной полимеризации. Затем продукт предварительной полимеризации, содержащий катализатора Циглера-Натта, перемещают в первый, соответственно, единственный реактор полимеризации (R1).

Этот катализатор Циглера-Натта может представлять любой стереоспецифический катализатор Циглера-Натта для полимеризации пропилена, который предпочтительно способен катализировать полимеризацию и сополимеризацию пропилена и сомономеров под давлением от 500 до 10000 кПа, по существу от 2500 до 8000 кПа, и при температуре от 40 до 110°C, по существу от 60 до 110°C.

Предпочтительно катализатор Циглера-Натта (ZN-C) включает тип катализатора Циглера-Натта с высоким выходом, содержащий компонент внутреннего донора, который может быть использован при высокотемпературной полимеризации 80°C или более.

Такой катализатор Циглера-Натта (ZN-C) с высоким выходом может содержать сукцинат, простой диэфир, фталат и аналогичное им или их смеси в качестве внутреннего донора (ID) и представляет, например, коммерчески доступный от LyondellBasell под торговой маркой Avant ZN.

Дополнительно, используемые твердые катализаторы представляют таковые, описанные в WO-A-2003/000757, WO-A-2003/000754, WO-A-2004/029112 и WO2007/137853. Эти катализаторы представляют твердые катализаторы в виде сферических частиц с плотной структурой и малой площадью поверхности частиц. Дополнительно, эти катализаторы характеризуются однородным распределением каталитически активных центров по частицам катализатора. Катализаторы получают при использовании метода отверждаемой эмульсии, при котором отсутствует необходимость во внешней подложке. Дисперсная фаза в форме жидких капель эмульсии образует часть катализатора, которая во время стадии отверждения трансформируется в частицы твердого катализатора.

Предпочтительно катализатор Циглера-Натта используют в сочетании с сокатализатором на основе соединений алкилалюминия и необязательно внешними донорами.

В качестве дополнительного компонента в способе полимеризации по настоящему изобретению предпочтительно присутствует внешний донор. Подходящие внешние доноры включают определенные силаны, простые эфиры, сложные эфиры, амины, кетоны, гетероциклические соединения и их смеси. По существу предпочтительно применение силанов. Наиболее предпочтительно применение силанов с общей формулой

RapRbqSi(ORc)(4-p-q)

где Ra, Rb и Rc обозначает углеводородный радикал, в частности алкильную или циклоалкильную группу, и где p и q являются числами в пределах от 0 до 3, а сумма p + q составляет равную или менее 3. Ra, Rb и Rc могут быть выбраны независимо друг от друга и могут представлять идентичные или отличающиеся. Конкретные примеры таких силанов представляют (третбутил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2, или с общей формулой

Si(OCH2CH3)3(NR3R4)

где R3 и R4 могут представлять идентичные или отличающиеся углеводородные группы с от 1 до 12 атомами углерода.

R3 и R4 могут быть независимо выбраны из группы, состоящей из линейных алифатических углеводородных соединений с от 1 до 12 атомов, разветвленных алифатических или ароматических углеводородных соединений с от 1 до 12 атомами и циклических алифатических углеводородных соединений с от 1 до 12 атомами. По существу предпочтительно, чтобы R3 и R4 были независимо выбраны из группы, состоящей из метила, этила, n-пропила, n-бутила, октила, деканила, изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Более предпочтительно оба, и R1, и R2 представляют идентичные, еще более предпочтительно оба, и R3, и R4 представляют этиловую группу.

По существу предпочтительными внешними донорами являются пентилдиметоксисилановый донор (D-донор) или циклогексилметилдиметоксисилановый донор (C-донором).

Дополнительно к катализатору Циглера-Натта и необязательному внешнему донору может быть использован сокатализатор. Предпочтительно сокатализатор представляет соединение группы 13 периодической таблицы (IUPAC) (ИЮПАК), например, алюминийорганическое соединение, такое как соединение алюминия, такое как алкильное соединение алюминия, галогенидное соединение алюминия или алкилгалогенидное соединение алюминия. Соответственно, в одном конкретном варианте воплощения настоящего изобретения сокатализатор представляет триалкилалюминий, такой как триэтилалюминий (TEAL), диалкилалюминий-хлорид или алкилалюминий-хлорид или их смеси. В одном конкретном варианте воплощения настоящего изобретения сокатализатор представляет триэтилалюминий (TEAL).

Предпочтительно соотношение между сокатализатором (Co) и внешним донором (ED) [Co/ED] и/или соотношение между сокатализатором (Co) и переходным металлом (TM) [Co/TM] должно тщательно выбираться.

Соответственно,

(a) молярное соотношение сокатализатора (Co) к внешнему донору (ED) [Co/ED] должно составлять в пределах от 5 до 45, предпочтительно в пределах от 5 до 35, более предпочтительно в пределах от 5 до 25; и необязательно

(b) молярное соотношение сокатализатора (Co) к соединению титана (TC) [Co/TC] должно составлять в пределах от выше 80 до 500, предпочтительно в пределах от 100 до 350, еще более предпочтительно в пределах от 120 до 300.

Следовательно, предпочтительно терполимер пропилена по настоящему изобретению получен в присутствии:

(a) катализатора Циглера-Натта, содержащего внутренний донор,

(b) необязательно сокатализатора (Co), и

(c) необязательно внешнего донора (ED).

Согласно настоящему изобретению, терполимер пропилена прошел висбрекинг.

Висбрекинг представляет контролируемую деградацию полипропилена (PP), позволяющую получить продукт с более низкой молекулярной массой и с более узким распределением молекулярной массы, что является важным коммерческим процессом для полипропилена с «контролируемой реологией» (CR-PP).

Известные процессы деградации проводят либо термически, в частности при температуре выше 280°C, либо в присутствии генераторов свободных радикалов. Используемые генераторы свободных радикалов представляют органические перекиси.

При использовании висбрекинга терполимера пропилена перекисями, распределение молярной массы (MWD) становится уже, потому что длинные молекулярные цепи легче разрывать или разрезать, а молярная масса M будет уменьшаться, что соответствует увеличению MFR2. MFR2 увеличивается с увеличением количества используемой перекиси.

Прошедший висбрекинг терполимер пропилена имеет более высокую скорость течения расплава, чем не прошедший висбрекинг терполимер пропилена.

Согласно настоящему изобретению, терполимер пропилена прошел висбрекинг с показателем висбрекинга (VR), как определено уравнением (I)

VR = MFRfinal / MFRstart > 1,5 (I),

где

«MFRfinal» - MFR2 (230°C/2,16 кг) терполимера пропилена после висбрекинга и

«MFRstart» - MFR2 (230°C/2,16 кг) терполимера пропилена перед висбрекингом,

при этом MFRfinal (230°C, 2,16 кг ISO1133) составляет в пределах от 1,5 до 15,0 г/10 минут.

Указанный показатель висбрекинга (VR) предпочтительно составляет в пределах от > 1,5 до 5,0, более предпочтительно в пределах от 2,0 до 4,5 и еще более предпочтительно в пределах от 2,5 до 4,2.

MFRfinal (230°C, 2,16 кг ISO1133) составляет в пределах от 1,5 до 15,0 г/10 мин, предпочтительно в пределах от 3,0 до 12,0 г/10 мин и более предпочтительно в пределах от 5,0 до 10,0 г/10 минут.

При использовании висбрекинга терполимера пропилена нагреванием или при более контролируемых условиях перекисями, распределение молярной массы (MWD) становится уже, потому что длинные молекулярные цепи легче разрывать или разрезать, а молярная масса M будет уменьшаться, что соответствует увеличению MFR2. MFR2 увеличивается с увеличением количества используемой перекиси.

Такой висбрекинг может быть проведен при использовании любого известного способа, такого как с использованием перекисного агента для висбрекинга. Типичными перекисными агентами для висбрекинга являются 2,5-диметил-2,5-бис(трет.бутил-перокси)гексан (DHBP) (например под торговыми марками Luperox 101 и Trigonox 101), 2,5-диметил-2,5-бис(трет.бутил-перокси)гексин-3 (DYBP) (например под торговыми марками Luperox 130 и Trigonox 145), перекись дикумила (DCUP) (например под торговыми марками Luperox DC и Perkadox BC), перекись ди-трет.бутила (DTBP) (например под торговыми марками Trigonox B и Luperox Di), перекись трет.бутил-кумила (BCUP) (например под торговыми марками Trigonox T и Luperox 801) и бис (трет.бутилперокси-изопропил)бензола (DIPP) (например под торговыми марками Perkadox 14S и Luperox DC).

Подходящие количества перекиси для использования по настоящему изобретению в принципе известны специалисту в области техники, к которой относится настоящее изобретение, и могут быть легко рассчитаны, исходя из количества терполимера пропилена, подвергаемого висбрекингу, значение MFR2 (230°C/2,16 кг) терполимера пропилена, подвергаемого висбрекингу, и целевая MFR2 (230°C/2,16 кг) получаемого продукта.

Соответственно, типичные количества перекисного агента для висбрекинга составляют от 0,005 до 0,7 мас.%, более предпочтительно от 0,01 до 0,4 мас.% от общего количества используемого терполимера пропилена.

Как правило, висбрекинг по настоящему изобретению проводят в экструдере, так что при подходящих условиях достигается увеличение скорости течения расплава. Во время висбрекинга цепи с более высокой молярной массой исходного продукта разрываются статистически чаще, чем молекулы с более низкой молярной массой, что приводит, как указано выше, к общему снижению средней молекулярной массы и увеличению скорости течения расплава.

Композиция полипропилена настоящего изобретения содержит по меньшей мере 50,0 мас.%, предпочтительно по меньшей мере 80,0 мас.% и более предпочтительно по меньшей мере 95,0 мас.% указанного выше прошедшего висбрекинга терполимера пропилена (A) и необязательно может содержать одну или более добавку в общем количестве от 0,0 вплоть до 5,0 мас.% от общей массы композиции, выбранной из группы, содержащей агенты, снижающие трение, агенты против слипания, УФ-стабилизаторы, поглотители кислот, антиоксиданты, антистатические агенты и аналогичное им.

Такие добавки хорошо известны специалисту в области техники, к которой относится настоящее изобретение.

Агенты, снижающие трение, также хорошо известны из области техники, к которой относится настоящее изобретение. Агенты, снижающие трение, мигрируют на поверхность и действуют, как лубриканты в отношении взаимодействия полимера с полимером и в отношении взаимодействия полимера с металлическим валом, что приводит в результате к снижению коэффициента трения (CoF). Примерами являются амиды жирных кислот, такие как эрукамиды (CAS No. 112-84-5), олеамиды (CAS No. 301-02-0) или стеарамиды (CAS No. 124-26-5).

Примерами антиоксидантов, хорошо известных из области техники, к которой относится настоящее изобретение, являются стерически затрудненные фенолы (такие как CAS No. 6683-19-8, также доступные на рынке, как Irganox 1010 FF™ от BASF), антиоксиданты на основе фосфора (такие как CAS No. 31570-04-4, также доступные на рынке, как Hostanox PAR 24 (FF)™ от Clariant, или Irgafos 168 (FF)™ от BASF), антиоксиданты на основе серы (такие как CAS No. 693- 36-7, доступные на рынке, как Irganox PS-802 FL™ от BASF), антиоксиданты на основе азота (такие как 4,4’-бис(1,1’-диметилбензил)дифениламин), или смеси антиоксидантов.

Поглотители кислот также хорошо известны из области техники, к которой относится настоящее изобретение. Примерами являются стеараты кальция, стеараты натрия, стеараты цинка, оксиды магния и цинка, синтетический гидроталькит (например, SHT, CAS-no. 11097-59-9), лактаты и лактилаты, наряду со стеаратом кальция (CAS 1592-23-0) и стеаратом цинка (CAS 557-05-1).

Хорошо известные агенты против слипания представляют натуральный кремний, такой как диатомитовая земля (такая как CAS-no. 60676-86-0 (SuperfFloss™), CAS-no.60676-86-0 (SuperFloss E™), или CAS-no. 60676-86-0 (Celite 499™)), синтетический кремний (такой как CAS-no. 7631-86-9, CAS-no. 7631-86-9, CAS-no. 7631-86-9, CAS-no. 7631-86-9, CAS-no. 7631-86-9, CAS-no. 7631-86-9, CAS-no. 112926-00-8, CAS-no. 7631-86-9, или CAS-no. 7631-86-9), силикаты (такой как силикат алюминия (Kaolin) CAS-no. 1318-74-7, алюмосиликат натрия CAS-no. 1344-00-9, кальцинированная глина CAS-no. 92704-41-1, силикат алюминия CAS-no. 1327-36-2, или силикат кальция CAS- no. 1344-95-2), синтетические цеолиты (такие как гидроалюмосиликат кальция-магния CAS-no. 1344-01-0, CAS-no. 1344-01-0, или гидроалюмосиликат кальция-магния CAS-no. 1344-01-0).

Подходящими УФ-стабилизаторами являются, например, бис-(2,2,6,6-тетраметил-4-пиперидил)-себакат (CAS 52829-07-9, Tinuvin 770); 2-гидрокси-4-n-октокси-бензофенон (CAS 1843-05-6, Chimassorb 81).

Альфа-нуклеирующие агенты представляют такие, как бензоат натрия (CAS 532-32-1); 1,3:2,4-bis(3,4- диметилбензилиден)сорбит (CAS 135861-56-2, Millad 3988).

Подходящими антистатическими агентами являются, например, сложные эфиры глицерина (CAS No. 97593-29-8) или этиксилированные амины (CAS No. 71786-от 60-2 или 61791-31-9), или этиксилированные амиды (CAS No. 204-393-1).

Как правило, такие добавки добавляют в количестве 100-1,000 частей на миллион для каждого отдельного компонента.

В одном варианте настоящее изобретение также относится к способу получения композиции полипропилена, как указано выше, способ включает стадии:

i) получения терполимера пропилена полимеризацией пропилена, этилена и C4 - C10 α-олефина, предпочтительно в присутствии катализатора Циглера-Натта,

(ii) смешивания указанного терполимера пропилена (A) с α-нуклеирующим агентом (B), необязательно в присутствии одной или более добавки (C), с получением смеси компонентов (A), (B) и необязательного (C), и

(iii) экструдирования указанной смеси с получением композиции полипропилена.

Применение

Настоящее изобретение относится не только к композиции полипропилена по настоящему изобретению, но также к применению композиции полипропилена для получения изделий и изделиям, содержащим композицию полипропилена.

Подходящие изделия представляют пленки для гибких упаковочных систем, таких как пакеты или устойчивые пакеты (пауч-пакеты) для пищевой и фармацевтической или медицинских изделий в целом.

В одном варианте осуществления настоящее изобретение относится к изделию, изделие представляет неориентированную однослойную пленку, содержащую композицию полипропилена по настоящему изобретению. Соответственно, настоящее изобретение также относится к изделию, представляющему неориентированную однослойную пленку, такую как поливная пленка или раздувная пленка, например, раздувная пленка воздушного охлаждения, содержащая по меньшей мере 90 мас.%, предпочтительно содержащая по меньшей мере 95 мас.%, еще более предпочтительно содержащая по меньшей мере 99 мас.% композиции полипропилена по настоящему изобретению.

Указанная выше композиция подходит для получения, как раздувных, так и поливных пленок.

Описание получения пленки при использовании технологии раздувной пленки

Указанная выше композиция может быть использована для получения закаленных водой или воздухом раздувных пленок, предпочтительно закаленных воздухом раздувных пленок при использовании типичного устройства для получения полиэтиленовой раздувной пленки.

По существу способ включает стадии:

(i) продувки рукава из расплавленного материала воздухом в восходящем направлении перпендикулярно стороне подачи раздувной пленки из головки экструдера;

(ii) охлаждения ее водным контактным охлаждающим кольцом или закалка воздухом;

(iii) фальцевания ее и направление ее отводящими валами на мотальное устройство.

В процессе получения раздувной пленки расплав композиции полипропилена экструдируют через головку с кольцеобразным соплом и раздувают рукав пленки с образованием пузыря, который схлопывается при прохождении между зажимными валами после отверждения. Экструзия с раздувом предпочтительно может быть проведена при температуре в пределах от 160°C до 240°C, и охлаждение осуществлено водой или предпочтительно раздувающим газом (как правило, воздухом) при температуре от 10°C до 50°C для обеспечения мутной полосы высотой от 0,5 до 8 диаметров головки экструдера. Как правило, коэффициент раздува пленки должен составлять в пределах от 1,5 до 4, такой как от 2 до 4, предпочтительно 2,5 до 3,5.

Описание получения пленки при использовании технологии поливной пленки

В этой самой простой технологии получения полимерных пленок расплавленную смесь экструдируют через щелевую головку, подавая (как правило, одношнекового) из экструдера на первый охлаждающий вал, так называемый вал-охладитель. С этого вала уже отвержденная пленка захватывается вторым валом (зажимным валом или вытяжным валом) и перемещается на мотальное устройство после обрезки краев. Имеет место только очень ограниченная ориентация пленки, которая определяется соотношением между толщиной головки и толщиной пленки или скоростью экструзии и скоростью вытяжения, соответственно.

Благодаря своей технологической простоте технология поливной пленки очень экономичная и легкоуправляемая. Полученные в результате этой технологии пленки характеризуются хорошей прозрачностью и в достаточной степени изотропными механическими свойствами (ограниченная жесткость, высокая ударная вязкость).

Кратко способ включает стадии:

i) наливания или распределения раствора, горячего расплава или дисперсии материала на временный носитель,

ii) отверждения материала, и

iii) удаление отвержденной пленки с поверхности носителя.

В случае, когда пленку получают при использовании технологии поливной пленки, расплавленную композицию полипропилена экструдируют через плоскощелевую экструзионную головку на вал-охладитель для охлаждения композиции полипропилена для отверждения пленки. Как правило, композицию полипропилена сначала подвергают сжатию и ожижают в экструдере, при этом любые добавки уже могут быть добавлены в композицию полипропилена или введены на этой стадии посредством мастербатча. Затем расплав с усилием проталкивают через плоскую пленочную экструзионную головку (щелевая экструзионная головка), и экструдированную пленку захватывают одним или более вытяжным валом, во время чего она охлаждается и отверждается. Было установлено, что по существу предпочтительно поддерживать температуру вытяжного вала или валов, посредством которых экструдированную пленку охлаждают и отверждают, в пределах от 10°C до 50°C, предпочтительно от 15°C до 40°C.

По существу предпочтительными по настоящему изобретению являются однослойные пленки толщиной от 5 до 300 μм, предпочтительно от 10 до 200 μм, более предпочтительно от 20 до 150 μм.

Было обнаружено, что такая композиция полипропилена по настоящему изобретению обеспечивает материал пленки, полученный из нее, комбинацией низкой температуры начала сваривания (SIT), высокой прочностью сварного соединения в горячем состоянии и хорошими оптическими свойствами, то есть, низкой мутностью.

Дополнительно, было обнаружено, что такая композиция полипропилена по настоящему изобретению обеспечивает материал пленки, полученный из нее, достаточной термостабильностью для проведения стериализационной обработки.

Следовательно, пленки, соответственно, изделия по настоящему изобретению, содержащие указанную выше композицию полипропилена, подходят для стерилизации.

Следовательно, настоящее изобретение также относится к стерилизуемому или стерилизованному изделию, предпочтительно к стерилизуемой или стерилизованной пленке, такой как стерилизуемая или стерилизованная пленка.

В другом аспекте настоящее изобретение относится к применению однослойных пленок по настоящему изобретению для ламинационных пленок или многослойных пленок для упаковочных пленок и медицинских/гигиенических пленок, где однослойные пленки по настоящему изобретению содержат по меньшей мере один слой.

В качестве альтернативы, в другом аспекте настоящее изобретение относится к применению однослойных пленок по настоящему изобретению в качестве термосвариваемого слоя в полипропиленовой многослойной пленке, которая может быть получена, как при использовании коэкструзии, так и при использовании ламинирования.

Дополнительно, настоящее изобретение также относится к конструкции многослойной пленки, содержащей неориентированную однослойную пленку, как указано выше, в качестве наружного слоя, то есть, в качестве термосвариваемого слоя.

Для использования в качестве термосвариваемого слоя в конструкции многослойной пленки такая неориентированная однослойная пленка, содержащая композицию полипропилена по настоящему изобретению, предпочтительно должна иметь температуру начала сваривания (SIT) в пределах от 90°C до 112°C, более предпочтительно в пределах от 95°C до 112°C, еще более предпочтительно в пределах от 98°C до 112°C и еще более предпочтительно в пределах от 100°C до 112°C, такую как в пределах от 106°C до 112°C.

В одном варианте осуществления настоящего изобретения разница между Tm прошедшего висбрекинг терполимера и SIT пленки (поливной пленки толщиной 50 μм) представляет Tm - SIT > 24°C, предпочтительно > 25°C. Подходящий верхний предел для Tm - SIT составляет 50°C.

Неориентированные однослойные пленки, содержащие композицию полипропилена по настоящему изобретения, имеют прочность сварного соединения в горячем состоянии в пределах от 2,0 до 7,0 Н (как измерено на 50 μм поливной пленки). Прочность сварного соединения пленок в горячем состоянии, содержащих композиции полипропилена, измеряют согласно способу, описанному в части Примеров в этом документе ниже.

Предпочтительный нижний предел составляет 2,8 Н, предпочтительно 3,0 Н, более предпочтительно 3,2 Н и еще более предпочтительно 3,4 Н.

Предпочтительно прочность сварного соединения в горячем состоянии, как измерено на 50 μм поливной пленки, составляет в пределах от 2,2 до 6,5 Н, более предпочтительно в пределах от 2,4 до 6,0 Н и еще более предпочтительно в пределах от 2,5 до 5,5 Н.

Подходящий нижний предел составляет 2,0 Н, предпочтительно 2,2 Н, более предпочтительно 2,4 Н и еще более предпочтительно 2,5 Н. Подходящий верхний предел составляет 7,0 Н, предпочтительно 6,5 Н, более предпочтительно 6,0 Н и еще более предпочтительно 5,5 Н.

Дополнительно, такая неориентированная пленка, содержащая композицию полипропилена по настоящему изобретению, предпочтительно должна иметь мутность, как измерено на 50 μм поливной пленки, менее 3,0%, предпочтительно менее 2,0% и более предпочтительно менее 1,0%.

Дополнительно, такая неориентированная пленка, содержащая композицию полипропилена по настоящему изобретению, предпочтительно имеет модуль упругости при растяжении в продольном направлении, как измерено при использовании 50 μm поливной пленки согласно ISO 527-3, в пределах от 200 до 800 MPa, предпочтительно в пределах от 250 – 700 MPa, like в пределах от 300 до 600 MPa.

Такие неориентированные пленки, предпочтительно поливные пленки, имеют улучшенные общие характеристики, определяемые

Relation - Соотношение

Tensile modulus - Модуль упругости при растяжении

Hot-tack - Прочность сварного соединения в горячем состоянии

Haze b.s. - Мутность пер.с. (b.s.- before sterilization - перед стерилизацией)

Единица МПа*Н/%

при этом соотношение (I) составляет по меньшей мере 1000, лучше по меньшей мере 1500 и более предпочтительно по меньшей мере 2000.

Конструкция многослойной пленки, содержащая по меньшей мере один слой, содержащий композицию полипропилена по настоящему изобретению, предпочтительно получена при использовании процесса ламинирования или многослойной коэкструзии с последующей поливкой пленки или раздувной экструзией. В таком случае, по меньшей мере один из внешних слоев указанной конструкции многослойной пленки, служащий в качестве термосвариваемого слоя(ев), должен содержать композицию полипропилена по настоящему изобретению, как указано выше. Конструкция многослойной пленки по настоящему изобретению предпочтительно должна иметь толщину в пределах от 30 до 500 μм, более предпочтительно в пределах от 40 до 400 μм, такую как в пределах от 50 до 300 μм. Термосвариваемый слой(и), содержащий композицию полипропилена по настоящему изобретению, предпочтительно должен иметь толщину в пределах от 3 до 50 μм, более предпочтительно в пределах от 5 до 30 μм, такую как в пределах от 8 до 25 μм.

Пленки и/или конструкции многослойных пленок по настоящему изобретению предпочтительно могут применяться для гибких упаковочных систем, таких как мешки/пакеты или пакетики для упаковывания пищевых продуктов и изделий или товаров медицинского назначения, или для медицинских изделий в целом.

Дополнительно пленки, соответственно изделия по настоящему изобретению, содержащие указанную выше композицию полипропилена, подходят для стерилизации без ухудшения оптических свойств.

Следовательно, настоящее изобретение также относится к стерилизуемому или стерилизованному изделию, предпочтительно к стерилизуемой или стерилизованной пленке, такой как стерилизуемая или стерилизованная пленка.

Более предпочтительно настоящее изобретение относится к контейнерам, то есть, устойчивым пакетам (пауч-пакетам), в частности стерилизуемым паром или стерилизованным паром контейнерам, то есть, устойчивым пакетам (пауч-пакетам), предпочтительно содержащим, более предпочтительно состоящим из указанной выше пленки. Контейнер по существу представляет устойчивый пакет (пауч-пакет). Дополнительно указанный контейнер, то есть, устойчивый пакет (пауч-пакет) предпочтительно подвергнут стерилизационной обработке при температуре в пределах от около 120°C до 130°C.

Пленки по настоящему изобретению дополнительно имеют показатель мутности (как определено при использовании 50 μм поливной пленки) после стерилизации при температуре 121°C в течение 30 минут менее 12,0% и предпочтительно менее 11,0%.

Методы

Содержание фракции, растворимой в холодном ксилоле, при комнатной температуре (XCS, мас.%): Количество полимера, растворенного в холодном ксилоле, определяют при температуре 25°C, согласно ISO 16152; 2005, 5th edition.

MFR2 (230°C) измеряют согласно ISO 1133 (230°C, нагрузка 2,16 кг)

Скорость течения расплава полипропилена измеряют, как MFR2 согласно ISO 1133 15 (230°C, нагрузка 2,16 кг). MFR представляет показатель текучести и, следовательно, технологичности полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера.

Содержание сомономера

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) используют для количественной оценки содержания сомономера в полимерах.

Количественный анализ содержания сомономера в сополимерах поли(пропилена с этиленом)

Количественный анализ 13C{1H}ЯМР спектра записывают в состоянии раствора при использовании ЯМР спектрометра Bruker Advance III 400, работающего на частотах в пределах от 400,15 до 100,62 МГц для 1H и 13C, соответственно. Весь спектр записывают при использовании 13C оптимизированного 10 мм датчика измерения линейных величин при расширенном диапазоне температур при 125°C при использовании во всей пневматике газообразного азота. Около 200 мг материала растворяют в 3 мл 1,2-тетрахлорэтана-d2 (TCE-d2) с хром-(III)-ацетилацетонатом (Cr(acac)3) с получением в результате 65 мМ раствора релаксационного агента в растворителе {8}. Для обеспечения однородности раствора после получения начального образца в термоблоке ампулу для ЯМР спектроскопии дополнительно нагревают в печи с круглым вращающимся подом в течение по меньшей мере 1 часа. При установке в магнит ампулу подвергают воздействию 10 Гц. Такая схема была выбрана в первую очередь в виду необходимости высокого разрешения для определения регулярности молекулярной структуры. Создали стандартное одноимпульсное возбуждение без использования NOE, с оптимизированным углом наклона, с 1 секундной задержкой повтора и двух уровневой схемой развязки WALTZ16 {3, 4}. Всего для спектра потребовалось 6144 (6k) импульсов.

Провели количественный анализ на основе 13C{1H} ЯМР спектра с определенным средним значением и определили соответствующие количественные значения при использовании интеграла с использованием специальных собственных компьютерных программ. Для сополимеров этилен-пропилена все химические сдвиги косвенно указывают на центральную метиленовую группу этиленового блока (EEE) при 30,00 частей на миллион при использовании химического сдвига в растворителе. Этот подход позволяет провести сравнение с эталоном даже при отсутствии структурной единицы. Наблюдались характерные сигналы, соответствующие встраиванию этилена {7}.

Провели количественную оценку фракции сомономера при использовании способа Wang et al. {6} путем интеграции множества сигналов всей спектральной области 13C{1H} спектра. Этот способ был выбран за его точность, надежность и возможность при необходимости объяснить присутствие региодефектов. Интегральные области незначительно регулируют для повышения применяемости к широким пределам содержания сомономеров.

Для систем, где наблюдается только соединенный в блоки этилен в PPEPP последовательностях, использовали способ Wang et al., модифицированный для снижения влияния областей ненулевых интегралов, которые, как известно, отсутствуют. Такой подход снижает переоценку содержания этилена для такой системы и позволяет снизить число областей, используемых для определения абсолютного содержания этилена:

E = 0,5(Sbb + Sbg + Sbd + 0,5(Sab + Sag ))

При использовании этого ряда областей соответствующее интегральное уравнение становится:

E = 0,5(IH +IG + 0,5(IC + ID))

Используются те же обозначения, что и в статье Wang et al. {6}. Уравнения, использованные для определения абсолютного содержания пропилена, не модифицировали.

Молярный процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

E [мол.%] = 100 * fE

Массовый процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

E [мас.%] = 100 * (fE * 28,06) / ((fE * 28,06) + ((1-fE) * 42,08))

Библиографические ссылки:

1) Busico, V., Cipullo, R., Prog. Polym. Sci. 26 (2001) 443.

2) Busico, V., Cipullo, R., Monaco, G., Vacatello, M., Segre, A.L., Macromolecules 30 (1997) 6251.

3) Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, B., J. Mag. Reson. 187 (2007) 225.

4) Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128.

5) Resconi, L., Cavallo, L., Fait, A., Piemontesi, F., Chem. Rev. 2000, 100, 1253.

6) Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157.

7) Cheng, H. N., Macromolecules 17 (1984), 1950.

8) Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475.

9) Kakugo, M., Naito, Y., Mizunuma, K., Miyatake, T. Macromolecules 15 (1982) 1150.

10) Randall, J. Macromol. Sci., Rev. Macromol. Chem. Phys. 1989, C29, 201.

11) Resconi, L., Cavallo, L., Fait, A., Piemontesi, F., Chem. Rev. 2000, 100, 1253.

Содержание сомономера в поли(пропилене с этиленом с бутеном)

Количественный анализ 13C{1H} ЯМР спектра записывают в состоянии расплава при использовании ЯМР спектрометра Bruker Advance III 500, работающего на частотах в пределах от 500,13 до 125,76 МГц для 1H и 13C, соответственно. Весь спектр записывают при использовании 13C оптимизированного 7мм датчика измерения линейных величин под магическим углом вращения (MAS) при температуре 180°C при использовании во всей пневматике газообразного азота. Около 200 мг материала помещают в циркониевый MAS ротор с внешним диаметром 7 мм и скручивают при 4,5 кГц. Такая схема была выбрана главным образом в виду ее высокой чувствительности, необходимой для быстрого определения и точного количественного описания {1, 2, 6}. Создается стандартное одноимпульсное возбуждение при использовании NOE (ядерный эффект Оверхауза) с кратковременной задержкой повторного цикла {3, 1} и схемой развязки RS-HEPT {4, 5}. Всего для спектра потребовалось 1024 (1k) импульсов.

Количественные 13C{1H} ЯМР спектры обработали при использовании интегралов с определением на их основе количественных свойств. Все химические сдвиги внутренне привязаны к метиловой изотактической пентаде (mmmm) при 21,85 частей на миллион.

Не наблюдались соответствующие региодефектам характерные сигналы {11}. Количественное определение пропена провели, исходя из основных метиленовых областей Sαα при 44,1 частей на миллион:

Ptotal = ISαα

Total - общее

Наблюдали характерные сигналы, соответствующие встраиванию 1-бутена, и провели количественную оценку содержания сомономера следующим образом. Количество изолированного 1-бутена, встроенного в PPBPP последовательности, количественно оценили при использовании интеграла αB2 областей при 44,1 частей на миллион, принимая во внимание число соответствующих областей на мономер:

B = IαB2/2

Количество последовательно встроенного в PPBBPP последовательности 1-бутена количественно оценили при использовании интеграла ααB2 области при 40,5 частей на миллион, принимая во внимание число соответствующих областей на мономер:

BB = 2 * IααB2

Общее содержание 1-бутена рассчитали, исходя из суммы изолированного и последовательно встроенного 1-бутена:

Btotal = B + BB

Total- общее

Общую молярную фракцию 1-бутена в полимере рассчитали, как:

fB = ( Btotal / ( Etotal + Ptotal + Btotal)

Total – общее

Наблюдали характерные сигналы, соответствующие встраиванию этилена, и провели количественную оценку содержания сомономера следующим образом. Количество изолированного этилена, встроенного в PPEPP последовательности, количественно оценили при использовании интеграла Sαɤ областей при 37,9 частей на миллион, принимая во внимание число соответствующих областей на мономер:

E = ISαɤ / 2

Не наблюдали области, указывающие на последовательное введение, общее содержание сомономера этилена рассчитали только по этой величине:

Etotal = E

Total- общее

Далее рассчитали общую молярную фракцию этилена в полимере, как:

fE = ( Etotal/ ( Etotal + Ptotal + Btotal)

молярный процент встроенного сомономера рассчитали по молярной фракции:

B [мол.%] = 100 * fB

E [мол.%] = 100 * fE

Процент по массе встроенного сомономера рассчитали по молярной фракции:

B [мас.%] = 100 * (fB * 56,11) / ((fE * 28,05) + (fB * 56,11) + ((1-(fE+fB)) * 42,08))

E [мас.%] = 100 * (fE * 28,05) / ((fE * 28,05) + (fB * 56,11) + ((1-(fE+fB)) * 42,08))

Библиографические ссылки:

1) Klimke, K., Parkinson, M., Piel, C., Kaminsky, W., Spiess, H.W., Wilhelm, M., Macromol. Chem. Phys. 2006;207:382.

2) Parkinson, M., Klimke, K., Spiess, H.W., Wilhelm, M., Macromol. Chem. Phys. 2007;208:2128.

3) Pollard, M., Klimke, K., Graf, R., Spiess, H.W., Wilhelm, M., Sperber, O., Piel, C., Kaminsky, W., Macromolecules 2004;37:813.

4) Filip, X., Tripon, C., Filip, C., J. Mag. Resn. 2005, 176, 239.

5) Griffin, J.M., Tripon, C., Samoson, A., Filip, C., и Brown, S.P., Mag. Res. in Chem. 2007 45, S1, S198.

6) Castignolles, P., Graf, R., Parkinson, M., Wilhelm, M., Gaborieau, M., Polymer 50 (2009) 2373.

7) Busico, V., Cipullo, R., Prog. Polym. Sci. 26 (2001) 443.

8) Busico, V., Cipullo, R., Monaco, G., Vacatello, M., Segre, A.L., Macromolecules 30 (1997) 6251.

9) Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, B., J. Mag. Reson. 187 (2007) 225.

10) Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128.

11) Resconi, L., Cavallo, L., Fait, A., Piemontesi, F., Chem. Rev. 2000, 100, 1253.

Дифференциальная сканирующая калориметрия (DSC анализ), температура плавления (Tm) и температура кристаллизации (Tc):

Измерения провели при использовании дифференциальной сканирующей калориметрии (DSC) TA Instrument Q2000 при использовании образцов от 5 до 7 мг. DSC проводят согласно ISO ISO 11357/ part 3 /method C2 в цикле нагревание /охлаждение/ нагревание при показателе сканирования 10°C/мин при температуре в пределах от -30 до +225°C.

Температуру кристаллизации и теплоту кристаллизации (Hc) определили по стадии охлаждения, при этом температуру плавления и теплоту плавления (Hf) определяют на второй стадии нагревания.

Мутность определяют согласно ASTM D1003-00 при использовании раздувных пленок толщиной 50 μм.

Прочность сварного соединения в горячем состоянии

Прочность сварного соединения в горячем состоянии определили согласно ASTM F1921-12 - Method B при использовании устройства для тестирования J&B соединения в горячем состоянии на пленках толщиной 50 μм, полученных при использовании линии по производству однослойной раздувной пленки.

Все тестируемые образцы пленок получили в стандартной атмосфере кондиционирования и тестировали при температуре 23°C (± 2°C) и 50% (± 10 %) относительной влажности.

Минимальное время кондиционирования тестируемого образца в стандартной атмосфере перед началом тестирования составляет по меньшей мере 16 часов. Минимальное время хранения между экструзией образца пленки и началом тестирования составляет по меньшей мере 88 часов.

Измерение соединения в горячем состоянии определяет прочность соединения в горячем состоянии, полученную в пленках непосредственно после проведения термосваривания и перед охлаждением до комнатной температуры. Измерения соединения в горячем состоянии проводят при следующих условиях.

Ширина образца пленки: 25,4 мм.

Длина сваривающей пластины: 50 мм.

Ширина сваривающей пластины: 5 мм.

Форма сваривающей пластины: плоская.

Давление сваривания: 0,3 Н/мм².

Время сваривания: 0,5 сек.

Время охлаждения: 99 сек.

Скорость отделения сваривающей пластины: 200 мм/сек.

Температура начала: 90°C.

Температура окончания: 140°C.

Шаг приращения: 10°C.

Прочность сварного соединения в горячем состоянии измерили, как функцию температуры в температурных пределах, и шагом приращения температуры, указанными выше. Количество тестируемых образцов на каждую температуру составило по меньшей мере 3. Результатом использования этого метода является кривая соединения в горячем состоянии; кривая усилия по сравнению с кривой температуры.

Усилие отрыва соединения в горячем состоянии (HTF) оценивали по кривой, как наивысшее усилие (показатель максимального пика) в режиме разрушения «отрыв».

Температура начала сваривания (SIT); температура окончания сваривания, пределы сваривания:

Осуществляют метод определения пределов температуры сваривания (пределы сваривания) полипропиленовых пленок, по существу раздувных пленок или поливных пленок согласно ASTM F1921 - 12. Давление сваривания, время охлаждения и скорость отрыва модифицируют, как указано ниже.

Пределы температуры сваривания представляют пределы температуры, при которых пленки могут быть сварены согласно приведенным ниже условиям.

Нижний предел (температура начала сваривания (SIT)) представляет температуру сваривания, при которой достигается прочность сварного соединения > 5 N. Верхний предел (температура конца сваривания (SET)) достигается, когда пленки склеиваются с устройством для термосваривания.

Пределы сваривания определяют при использовании устройства J&B Universal Sealing Machine Type 3000 на раздувной пленке толщиной 50 μм при следующих дополнительных параметрах:

Образец сваривали A с A при каждом показателе температуры пластины для сваривания при температуре и прочности (сила) термосваривания, определенных на каждой стадии.

Определили температуру, при которой прочность термосваривания достигает 5 Н.

Модуль упругости при растяжении

Модуль упругости при растяжении в продольном направлении (MD) определяют согласно ISO 527-3 на пленке, при использовании поливной пленки толщиной 50 μм при скорости ползуна 100 мм/мин.

Стерилизацию паром провели в Systec D с вычислительной машиной (Systec Inc., США). Образцы нагревали при скорости нагревания 5°C/минуту, начиная с 23°C. После выдержки в течение 30 минут при температуре 121°C, их сразу же удалили из автоклава и хранили при комнатной температуре до последующей обработки.

ПРИМЕРЫ

Компонент (A):

Терполимер пропилена-этилена-1-бутена для Примера по настоящему изобретению (IE) и Сравнительных примеров (CE) получили в пилотной установке Borstar PP в суспензионном циркуляционном реакторе только с предшествующей стадией предварительной полимеризации.

Для проведения мгновенного испарения при высоком давлении (HP) использовали газофазный реактор, давление 1700 кПа и уровень слоя 70 см. Испарение пропилена с показателем 35 кг/ч для поддержания открытой линии прямой подачи между циркуляционным и GPR реакторами.

В качестве катализатора использовали Avant ZN180M от LyondelBasell. В качестве сокатализатора использовали TEAL и в качестве внешнего донора использовали Donor D.

В Таблице 1 приведены данные полимеризации терполимера пропилена-этилена-1-бутена.

Таблица 1

Полученные таким образом терполимеры подвергли висбрекингу в двухшнековом экструдере с вращающимися в одном направлении шнеками при 200-230°C и при использовании подходящего количества (трет.-бутилперокси)-2,5-диметилгексана (Trigonox 101, от Akzo Nobel, Netherlands) для достижения заданной MFR2, как указано в Таблице 2.

Все продукты стабилизировали 0,2 мас.% Irganox B225 (1:1-смесь Irganox 1010 (пентаэритритил-тетракис(3-(3’,5’-ди-трет.бутил-4-гидрокситолуол)-пропионат и трис (2,4-ди-t-бутилфенил) фосфит)) от BASF AG, Germany) и 0,1 мас.% стеарат кальция.

Таблица 2: Свойства терполимеров (то есть композиции пропилена) после висбрекинга

VR показатель висбрекинга

Композиции пропилена по настоящему изобретению и сравнительные композиции пропилена преобразовали в однослойные поливные пленки толщиной 50 μм при использовании лабораторной экструзионной линии по производству поливных пленок PM30 (тип лабораторного экструдера от Plastik Maschinenbau GmbH., Germany). Устройство состоит из экструдера, охлаждающего вала с воздушным ножом и устройством для намотки.

PP 3-зонный экструдер со шнеком диаметром 30 мм, длиной 25D, матрицей 200 мм, зазором матрицы 0,5 мм использовали в комбинации с выносной щелевой головкой с угловым подводящим каналом.

Использовали следующие параметры экструзии:

Температурный профиль экструдера: 220°C/240°C/250°C/260°C/260°C (Температура плавления 250°C; давление плавления 61 бар)

Скорость экструдера: 50 оборотов в мин

Температура охлаждающего вала: 20°C

Скорость приема: 10,2 м/мин

В Таблице 3 приведены оптические свойства (перед стерилизацией, b.s.) наряду с характеристиками сварного соединения, модуля упругости при растяжении и прочностью сварного соединения в горячем состоянии.

Таблица 3 - Характеристики сварного соединения, модуль упругости при растяжении и оптические свойства перед стерилизацией (п.с.)

Relation - Соотношение

Tensile modulus - Модуль упругости при растяжении

Hot-tack - Прочность сварного соединения в горячем состоянии

Haze b.s. - Мутность пер.с. (b.s.- before sterilization - перед стерилизацией)

Единица МПа*Н/%

при этом соотношение (I) составляет по меньшей мере 1000, лучше по меньшей мере 1500 и более предпочтительно по меньшей мере 2000.

Далее пленки подвергли стерилизации паром.

Стерилизацию паром провели в Systec D машине последовательного действия (Systec Inc., USA). Образцы нагрели при скорости нагревания 5°C/мин, начиная с 23°C. После выдержки в течение 30 мин при температуре 121°C их сразу же удалили из парового стерилизатора и хранили при комнатной температуре до момента проведения дальнейшей обработки.

Оптические свойства после стерилизации пос.с. (a.s. - after sterilization) приведены в Таблице 4.

Таблица 4 - Оптические свойства после стерилизации (пос.с)

Из приведенных выше Таблиц ясно видно, что композиция полипропилена по настоящему изобретению характеризуется подходящей комбинацией низкой температурой начала сваривания (SIT), высокой прочностью сварного соединения в горячем состоянии и хорошими оптическими свойствами, такими как мутность, демонстрируя таким образом улучшенные общие характеристики (соотношение (I)) при превращении в пленки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2018 |

|

RU2753481C1 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА С УЛУЧШЕННЫМИ УПЛОТНЯЮЩИМИ ХАРАКТЕРИСТИКАМИ | 2019 |

|

RU2754076C1 |

| КОМПОЗИЦИЯ ПРОПИЛЕНА, КОМБИНИРУЮЩАЯ НИЗКУЮ ТЕМПЕРАТУРУ НАЧАЛА СВАРИВАНИЯ, НИЗКУЮ МУТНОСТЬ, НИЗКОЕ СОДЕРЖАНИЕ ВЕЩЕСТВ, РАСТВОРИМЫХ В ГЕКСАНЕ, УЛУЧШЕННОЕ СОПРОТИВЛЕНИЕ РАЗДИРУ И ВЫСОКУЮ ТЕМПЕРАТУРУ ПЛАВЛЕНИЯ | 2016 |

|

RU2665707C1 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2019 |

|

RU2758954C1 |

| КОМПОЗИЦИЯ НЕУПОРЯДОЧЕННОГО CC СОПОЛИМЕРА С УЛУЧШЕННЫМ БАЛАНСОМ МЕЖДУ ТЕМПЕРАТУРОЙ НАЧАЛА СВАРИВАНИЯ И ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ | 2016 |

|

RU2676711C1 |

| СТАТИСТИЧЕСКИЙ СОПОЛИМЕР ПРОПИЛЕНА ДЛЯ ПРИМЕНЕНИЯ В ПЛЕНКАХ | 2015 |

|

RU2668797C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2020 |

|

RU2798967C1 |

| МНОГОСЛОЙНАЯ ПОЛИМЕРНАЯ ПЛЕНКА | 2014 |

|

RU2635599C2 |

| КОМПОЗИЦИЯ ГЕТЕРОФАЗНОГО ПОЛИОЛЕФИНА С УЛУЧШЕННЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ | 2018 |

|

RU2768931C2 |

| СОПОЛИМЕР ПРОПИЛЕНА | 2019 |

|

RU2810169C2 |

Изобретение может быть использовано для изготовления гибких и полужестких упаковок для пищевой промышленности и изделий медицинского назначения. Композиция полипропилена для изготовления изделия содержит по меньшей мере 95,0 мас.% терполимера пропилена. Терполимер пропилена включает от 0,5 до 3,0 мас.% сомономерных единиц, полученных из этилена, и от 5,5 до 15,0 мас.% сомономерных единиц, полученных из C4-C10 α-олефина. При этом терполимер пропилена прошел висбрекинг и имеет скорость течения расплава MFRfinal (230°C, 2,16 кг ISO1133) в пределах от 1,5 до 15,0 г/10 мин. Предложены также способ получения композиции полипропилена, ее применения, изделие и применение изделия. Изобретение обеспечивает сочетание низкой температуры начала сваривания с высокой прочностью сварного соединения в горячем состоянии и хорошими оптическими свойствами изделий из композиции полипропилена. 6 н. и 10 з.п. ф-лы, 4 табл.

1. Композиция полипропилена для изготовления изделия, содержащая

(A) по меньшей мере 95,0 мас.% терполимера пропилена, содержащего

(i) сомономерные единицы, полученные из этилена, в количестве от 0,5 до 1,5 мас.% и

(ii) сомономерные единицы, полученные из C4-C10 α-олефина, в количестве от 5,5 до 15,0 мас.%,

при этом терполимер прошел висбрекинг при показателе висбрекинга (VR)

как определено уравнением (I)

VR = MFRfinal / MFRstart > 1,5,

где

«MFRfinal» - скорость течения расплава MFR2 (230°C/2,16 кг) терполимера пропилена после висбрекинга и

«MFRstart» - скорость течения расплава MFR2 (230°C/2,16 кг) терполимера пропилена перед висбрекингом,

при этом MFRfinal (230°C, 2,16 кг ISO 1133) составляет в пределах от 1,5 до 15,0 г/10 мин, и

(B) необязательно одна или более добавка в общем количестве от 0,0 вплоть до 5,0 мас.% от общей массы композиции, выбранная из группы, состоящей из агентов, снижающих трение, агентов против слипания, УФ стабилизаторов, альфа и/или бета нуклеирующих агентов, антистатических агентов, антиоксидантов.

2. Композиция полипропилена по п. 1, где сомономер (ii) выбирают из 1-бутена, 1-гексена или 1-октена.

3. Композиция полипропилена по п. 2, где сомономер (ii) представляет 1-бутен.

4. Композиция полипропилена по любому из предшествующих пунктов 1-3, где «MFRstart» (230°C/2,16 кг) терполимера пропилена перед висбрекингом составляет в пределах от 0,5 до менее чем 10,0 г/10 минут.

5. Композиция полипропилена по любому из предшествующих пп. 1-4, где прошедший висбрекинг терполимер пропилена имеет содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 3,0 до менее 20,0 мас.%.

6. Способ получения композиции полипропилена по любому из предшествующих пп. 1-5, где способ включает стадии

(i) получения терполимера пропилена полимеризацией пропилена, этилена и C4-C10 α-олефина в присутствии катализатора Циглера-Натта и

(ii) последующего висбрекинга терполимера пропилена.

7. Способ по п. 6, где способ включает стадию (iii) смешивания прошедшего висбрекинг терполимера пропилена (A) с одной или более добавкой.

8. Применение композиции полипропилена по любому из предшествующих пп. 1-5 для получения изделия.

9. Применение композиции полипропилена по любому из предшествующих пп. 1-5 для получения стерилизуемого изделия.

10. Изделие, содержащее композицию полипропилена по любому из предшествующих пп. 1-5.

11. Изделие по п. 10, где изделие представляет неориентированную пленку, содержащую более чем 90 мас.% композиции по любому из предшествующих пп. 1-5, где пленка представляет поливную пленку или раздувную пленку.

12. Изделие по п. 11, где указанная пленка является поливной пленкой и где разница между температурой плавления Tm прошедшего висбрекинг терполимера пропилена и температурой начала сваривания SIT поливной пленки 50 мкм толщиной представляет Tm - SIT > 24°C.

13. Изделие по п. 11 или 12, где пленка представляет поливную пленку, указанная поливная пленка имеет

(i) температуру начала сваривания в пределах от 90°C до 112°C, как определено при использовании 50 мкм поливной пленки, и

(ii) прочность сварного соединения в горячем состоянии, как определено при использовании 50 мкм поливной пленки, в пределах от 2,0 до 7,0 Н.

14. Изделие по п. 11-13, где пленка имеет мутность, как определено согласно ASTM D 1003-00, как измерено при использовании 50 мкм поливной пленки, менее 3,0% и имеет мутность, как определено согласно ASTM D 1003-00, как измерено при использовании 50 мкм поливной пленки, после стерилизации (стерилизация паром при температуре 121°C в течение 30 мин) менее 12,0%.

15. Изделие по любому из предшествующих пп. 11-14, где пленка имеет общие характеристики, определенные как:

Соотношение (I) = Модуль упругости при растяжении (в продольном направлении) × Прочность сварного соединения в горячем состоянии / Мутность перед стерилизацией

при этом соотношение (I) составляет по меньшей мере 1000 МПа*Н/%.

16. Применение изделия по любому из предшествующих пп. 11-15 в качестве термосвариваемого слоя в многослойной пленке.

| US 2005197456 A1, 08.09.2005 | |||

| EP 2965908 A1, 13.01.2016 | |||

| US 6221984 B1, 24.04.2001 | |||

| WO 2000011076 A1, 02.03.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОВЫХ ТЕРПОЛИМЕРОВ | 2008 |

|

RU2458734C2 |

Авторы

Даты

2022-03-25—Публикация

2019-04-09—Подача