ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к составу полиолефина, содержащему этиленпропиленовый сополимер и этиленпропиленовый-1-бутеновый терполимер, пригодному для создания пленок, в частности двухосноориентированных пленок, обладающих улучшенными свойствами в части поверхностного натяжения после обработки в коронном разряде.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Пленки, изготовленные из пропиленовых сополимеров или терполимеров, известны в отрасли техники, к которой относится данное изобретение.

Пропиленовые сополимеры или терполимеры, по сравнению с пропиленовыми гомополимерами, характеризуются лучшей ударной прочностью, пониженной жесткостью и повышенной прозрачностью. Однако в некоторых случаях трудно найти приемлемый баланс между данными свойствами, особенно когда требуется их противопоставление друг другу. Например, для получения некоторой пластичности требуется большая концентрация вещества растворимого в ксилоле, что делает их непригодными для изделий, контактирующих с продуктами питания.

В патенте США № 6 221 984 раскрываются статистические сополимеры пропилена с этиленом и, по меньшей мере, одним C4-C10 альфа-олефином и способ получения таких статистических сополимеров, которые могут использоваться в пленках, волокнах или формованных изделиях. В частности, терполимеры, полученные описанным там способом, особенно подходят для производства пленок для упаковки пищевых продуктов из-за низкого содержания в них растворимых в ксилоле полимерных частиц (Примеры 1-3). С другой стороны, при увеличении фракции, растворимой в ксилоле, значение температуры начала сваривания и оптические свойства становятся неудовлетворительными.

В патенте WO 2009/019169 раскрывается этиленовпропиленовый-1-бутеновый терполимер, полученный в газофазном реакторе, состоящем из двух взаимосвязанных зон полимеризации. Указанный терполимер, помимо других особенностей, обладает: соотношением между концентрацией этилена (вес.%) и концентрацией 1-бутилена (вес.%), составляющим от 0,1 до 0,8 и долей растворимой в ксилоле фракции при 25 °C превышающей 9 вес.%.

В патенте WO 2013/174778 описывается этиленпропиленовый-1-бутеновый терполимер с содержанием этиленовых звеньев, составляющим от 0,5 вес.% до 2,2 вес.% и содержанием 1-бутеновых звеньев, составляющим от 6,0 вес.% до 20,0 вес.%, в котором, в частности, растворимая в ксилоле фракция при 25°C составляет менее 15,0 вес. %, а минимальное значение составляет 5,0 вес.%. В данном случае возможно улучшение баланса между фракцией растворимой в ксилоле и SIT.

В отрасли техники, к которой относится данное изобретение, известно, что полиолефиновые пленки характеризуются плохой смачиваемостью, плохой восприимчивостью к печати и плохой адгезией к другим материалам. Эти свойства связаны с низким поверхностным натяжением полиолефиновых полимеров и их высокой устойчивостью ко многим химикатам и растворителям. Как правило, поверхностное натяжение пропиленовых пленок составляет от 27 до 30 мН/м.

Для увеличения поверхностного натяжения и создания пленки, восприимчивой к металлизации, покрытиям, печатным краскам, ламинированию и т.п. или их комбинациям, в отрасли техники, к которой относится данное изобретение, существует несколько способов обработки поверхности, включая обработку в коронном разряде, обработку пламенем, плазмой, химическую обработку или обработку поляризованном пламенем.

Общим для всех этих процедур является воздействие генерируемых реакционноспособных частиц, за счет чего поверхность полимера частично и временно модифицируется полярными группами, что делает ее более восприимчивой к печати.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

К удивлению нами было обнаружено, что состав полиолефина, содержащий этиленпропиленовый сополимер и этиленпропиленовый-1-бутеновый терполимер может с успехом использоваться для получения пленок, в частности двухосноориентированных пленок (BOPP), обладающих высоким поверхностным натяжением после обработки в коронном разряде.

Таким образом, настоящее изобретение относится к составу полиолефина, содержащему:

A) от 19 вес.% до 50 вес.% этиленпропиленового сополимера с содержанием этиленовых звеньев, составляющим от 1,5 вес.% до 6,0 вес.%;

B) от 50 вес.% до 81 вес.% этиленпропиленового-1-бутенового терполимера с содержанием этиленовых звеньев, составляющим от 1,5 вес.% до 6,0 вес.% и содержанием 1-бутеновых звеньев, составляющим от 4,8 вес.% до 12,4 вес.%;

где сумма компонента А) и В) составляет 100;

состав, характеризуемый следующими свойствами:

- соотношением вес.%% С2/С4 составляющим от 0,22 до 3,0, где вес.% С2 представляет собой весовой процент этиленовых звеньев, а вес.% С4 представляет собой весовой процент 1-бутеновых звеньев;

- содержанием фракции, растворимой в ксилоле при 25°C, составляющим от 2 вес.% до 15 вес.%;

- молекулярновесовым распределением (МВР), выраженным как соотношение Mw/Mn, превышающим 4,0;

- максимальным значением упругой деформации ниже 65x10-5 Па-1, между 800 и 1200 секундами, измеренным при 200°C в соответствии с процедурой, приведенной в разделе определения характеристик.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

На Рисунке 1 представлена упругая деформация относительно времени, измеренная при 200°C в соответствии с процедурой, приведенной в разделе определения характеристик Примера 1 и Сравнительного примера 2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Состав полиолефина, содержащий:

А) от 19 вес.% до 50 вес.%, предпочтительно от 25 вес.% до 42 вес.%, более предпочтительно от 31 вес.% до 38 вес.%, этиленпропиленового сополимера, с содержанием этиленовых звеньев, составляющим от 1,5 вес.% до 6,0 вес.%, предпочтительно от 2,6 вес.% до 5,2 вес.%, более предпочтительно от 3,1 вес.% до 4,3 вес.%;

В) от 50 вес.% до 81 вес.%, предпочтительно от 58 вес.% до 75 вес.%, более предпочтительно от 62 вес.% до 69 вес.%, этиленпропиленового-1-бутенового терполимера с содержанием этиленовых звеньев, составляющим от 1,5 вес.% до 6,0 вес.%, предпочтительно от 1,9 вес.% до 4,8 вес.%, более предпочтительно от 2,1 вес.% до 3,7 вес.%, и с содержанием 1-бутеновых звеньев, составляющим от 4,8 вес.% до 12,4 вес.%, предпочтительно от 5,1 вес.% до 10,5 вес.%, более предпочтительно от 6,8 вес.% до 10,0 вес.%;

где сумма компонента А) и В) составляет 100;

состав, характеризуемый следующими свойствами:

- соотношением вес.%% С2/С4, составляющим от 0,22 до 3,0, предпочтительно от 0,30 до 2,3, более предпочтительно от 0,35 до 1,3, где вес.% С2 представляет собой весовой процент этиленовых звеньев, а вес.% С4 представляет собой весовой процент 1-бутеновых звеньев;

- содержанием фракции, растворимой в ксилоле при 25°C, составляющим от 2 до 15 вес.%; предпочтительно от 5 до 13 вес.%, боле предпочтительно от 7 до 11,5 вес.%;

- молекулярновесовым распределением (МВР), выраженным как соотношение Mw/Mn, превышающим 4,0, предпочтительно не превышающим 10,0;

- максимальным значением упругой деформации ниже 65x10-5 Па-1, между 800 и 1200 секундами, измеренным при 200°C в соответствии с процедурой, приведенной в разделе определения характеристик.

Предпочтительный индекс текучести расплава (MFR 230°C 2,16 кг), относящийся к составу полиолефина реакторной чистоты (т.е. сополимерам, которые не подвергались химическому или физическому легкому крекингу понижения вязкости), составляет от 0,5 до 75 г/10 мин, предпочтительно от 1,0 до 25,0 г/10 мин; более предпочтительно от 3,0 до 20,0 г/10 мин, особенно предпочтительно от 4,0 до 18,0 г/10 мин.

В частности, предпочтительная температура плавления состава полиолефина находится ниже 140°С, более предпочтительно ниже 136,8°С.

Предпочтительная температура начала сваривания (SIT) состава полиолефина составляет от 90 до 109°C.

Этиленпропиленовый сополимер содержит только пропиленовые и этиленовые сомономеры, а этиленпропиленовый-1-бутеновый терполимер содержит только пропилен, этилен и 1-бутеновые сомономеры.

Данный состав полиолефина особенно подходит для производства пленок, в частности двухосноориентированных (BOPP) пленок. Пленка BOPP, полученная из данного состава полиолефина, имеет более высокое поверхностное натяжение после обработки в коронном разряде.

Состав полиолефина, описанный в настоящем документе, получают способом, включающим полимеризацию пропилена с этиленом и пропилена с этиленом и 1-бутеном в присутствии катализатора, содержащего продукт реакции между:

твердым компонентом катализатора, содержащим Ti, Mg, Cl и электронодонорным соединением (внутренним донором);

(ii) соединением алкилалюминия и,

(iii) необязательно, электронодонорным соединением (внешним донором).

Частицы твердого компонента имеют в основном шарообразную форму, а их средний диаметр составляет от 5 до 150 мкм, предпочтительно от 20 до 100 мкм и более предпочтительно от 30 до 90 мкм. Поскольку частицы, имеют в основном шарообразную форму, то соотношение между наибольшей геометрической осью и наименьшей геометрической осью упомянутых частиц, равно или меньше 1,5, а предпочтительно меньше 1,3.

В целом, концентрация Mg составляет от 8 до 30 вес.%, а более предпочтительно от 10 до 25 вес.%.

В целом, концентрация Ti составляет от 0,5 до 5 вес.%, а более предпочтительно от 0,7 до 3 вес.%.

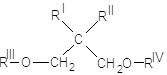

Внутренние электронодонорные соединения представляют собой 1,3-диэфиры формулы:

в которой RI и RII одинаковы или различны и представляют собой C1-С18 алкильные, С3-С18 циклоалкильные или С7-С18 арильные радикалы; RIII и RIV одинаковы или различны и представляют собой C1-C4 алкильные радикалы или представляют собой 1,3-диэфиры, в которых атом углерода в положении 2 принадлежит к циклической или полициклической структуре, состоящей из 5, 6 или 7 атомов углерода, или 5-n или 6-n' атомов углерода, и, соответственно, n атомов азота и n' гетероатомов, выбраны из группы, состоящей из N, O, S и Si, где n равно 1 или 2, а n' равно 1, 2 или 3, где указанная структура содержит две или три ненасыщенности (циклополиеновая структура) и, необязательно, сконденсированная с другими циклическими структурами или замещенная одним или несколькими заместителями, выбранными из группы, состоящей из линейных или разветвленных алкильных радикалов, циклоалкильных, арильных, аралкильных, алкарильных радикалов и галогенов; или сконденсированная с другими циклическими структурами и замещенная одним или несколькими из указанных выше заместителей, которые также могут быть связаны со сконденсированными циклическими структурами, одним или несколькими из упомянутых выше алкильных, циклоалкильных, арильных аралкильных или алкарильных радикалов и сконденсированными циклическими структурами, необязательно, содержащими один или несколько гетероатомов в качестве заместителей атомов углерода или водорода или тех и других.

Простые эфиры данного типа описаны в опубликованных заявках на Европейский патент 361493 и 728769.

Типичными примерами указанных диэфиров являются: 2-метил-2-изопропил-1,3-диметоксипропан; 2,2-диизобутил-1,3-диметоксипропан; 2-изопропил-2-циклопентил-1,3-диметоксипропан; 2-изопропил-2-изоамил-1,3-диметоксипропан; 9,9-бис-метоксиметилфлуорен.

Молярное соотношение Mg/Ti предпочтительно равно или превышает 13, предпочтительно составляет от 14 до 40, более предпочтительно от 15 до 40. Соответственно, молярное соотношение Mg/донор предпочтительно превышает 16, более предпочтительно превышает 17 и, как правило, составляет от 18 до 50.

Получение твердого каталитического компонента может быть осуществлено различными способами.

В соответствии с одним способом твердый компонент катализатора получают реакцией титанового соединения формулы Ti(OR)q-yXy, где q представляет собой валентность титана, y представляет собой число от 1 до q, предпочтительно TiCl4, с хлоридом магния, являющегося производным аддукта формулы MgCl2•pROH, где р представляет собой число от 0,1 до 6, предпочтительно от 2 до 3,5, а R представляет собой углеводородный радикал, содержащий 1-18 атомов углерода. Аддукты сферической формы получают путем смешивания спирта и хлорида магния в режиме перемешивания при температуре плавления аддукта (100-130 °C). Затем аддукт смешивают с инертным углеводородом, неспособным смешиваться с аддуктом, и получают эмульсию, которую быстро охлаждают, в результате чего происходит затвердевание аддукта в форме сферических частиц. Примеры сферических аддуктов, полученных в соответствии с данным способом, описаны в патенте США 4 399 054 и патенте США 4 469 648. Полученный аддукт непосредственно реагирует с соединением титана или предварительно подвергается контролируемой термической обработке для удаления спирта (80-130 °C) и получением аддукта, в котором число молей спирта обычно ниже 3 и преимущественно составляет от 0,1 до 2,5. Реакция с соединением Ti осуществляется суспендированием аддукта (без спирта или со спиртом) в холодном TiCl4 (обычно 0 °C). Смесь нагревают до 80-130°С и выдерживают при этой температуре в течение 0,5-2 часов. Обработка соединением TiCl4 может проводиться один или несколько раз. В процессе обработки TiCl4 может добавляться электронодонорное соединение в требуемых соотношениях.

Алкилалюминиевое соединение (ii), предпочтительно, выбирают из группы, включающей триалкилалюминевые соединения, например, триэтилалюминий, триизобутилалюминий, три-n-бутилалюминий, три-n-гексилалюминий, n-гексилалюминий, три-n-октилалюминий. Можно также использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, такие как AlEt2Cl и Al2Et3Cl3, необязательно, в смеси с указанными триалкилалюминиевыми соединениями. Соотношение Al/Ti превышает 1 и обычно составляет от 50 до 2000.

Подходящие внешние электронодонорные соединения включают в себя соединения кремния, простые эфиры, сложные эфиры, амины, гетероциклические соединения и, в частности, 2,2,6,6-тетраметилпиперидины и кетоны.

Другим предпочтительным классом внешних электронодонорных соединений являются соединения кремния формулы (R6)a(R7)bSi(OR8)c, где a и b представляют собой целые числа от 0 до 2, c представляет собой целое число от 1 до 4, а сумма (a+b+c) равна 4; R6, R7 и R8 представляют собой алкильные, циклоалкильные или арильные радикалы, содержащие от 1 до 18 атомов углерода, необязательно содержащие гетероатомы. Особенно предпочтительными являются соединения кремния, в которых a равно 1, b равно 1, c равно 2 и, по меньшей мере, одно из R6 и R7 выбирается из разветвленных алкильных, циклоалкильных или арильных групп с 3-10 атомами углерода, необязательно содержащих гетероатомы, а R8 представляет собой C1-C10 алкильную группу, в частности метил. Примерами таких предпочтительных соединений кремния являются: метилциклогексилдиметоксисилан (С донор), дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан (D донор), диизопропилдиметоксисилан, 2-этилпиперидинил-трет-бутилдиметоксисилан, 2-этилпиперидинилтексилдиметоксисилан, 3,3,3-трифторо-n-пропил-2-этилпиперидинилдиметоксисилан, метил-3,3,3-трифторо-n-пропилдимпетоксисилан. Кроме того предпочтительными являются соединения кремния, в которых а равно 0, с равно 3, R7 представляет собой разветвленную алкильную или циклоалкильную группу, необязательно содержащую гетероатомы, а R8 представляет собой метил. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и тексилтриметоксисилан.

Электронодонорное соединение (iii) используется в таком количестве, чтобы получить молярное соотношение между алюминийорганическим соединением и указанным электронодонорным соединением (iii), составляющее от 0,1 до 500, предпочтительно от 1 до 300 и более предпочтительно от 3 до 100.

Процесс полимеризации может проводиться в соответствии с известными способами, например, как суспензионная полимеризация, с использованием в качестве разбавителя инертного углеводородного растворителя, или как объемная полимеризация, с использованием жидкого мономера (например, пропилена) в качестве реакционной среды. Кроме того, газофазную полимеризацию можно проводить в одном или нескольких реакторах с псевдоожиженным или механически перемешиваемым слоем.

Полимеризацию обычно проводят при температуре от 20 до 120°С, предпочтительно от 40 до 80°С. При газофазной полимеризации рабочее давление, как правило, составляет от 0,5 до 5 МПа, предпочтительно от 1 до 4 МПа. При объемной полимеризации рабочее давление обычно составляет от 1 до 8 МПа, предпочтительно от 1,5 до 5 МПа. Водород обычно используют в качестве регулятора молекулярного веса.

Состав полиолефина по настоящему изобретению может также содержать присадки, которые обычно используются для производства пленки, например, антиоксиданты, технологические стабилизаторы, антифрикционные присадки, антистатики, антиадгезивы.

Состав полиолефина можно использовать для получения однослойных или многослойных пленок в соответствии с хорошо известными способами и технологическими процессами.

В частности, можно использовать экструзионный способ.

Полимерный материал, используемый в экструзионном способе, расплавляется в экструдере и экструдируется через узкую щелевую головку. После выхода из матрицы материал охлаждается, нагревается и, необязательно, ориентируется несколькими способами или в их комбинации.

Примерами таких технологических процессов являются литье, выдув, экструзионное покрытие, технологические процессы изготовления одноосноориентированных пленок, двухосноориентированных пленок с одновременной и последовательной ориентацией.

Конкретными примерами таких технологических процессов являются пленки, получаемые экструзией с раздувкой, и технологические процессы BOPP.

Следующие примеры приведены для иллюстрации изобретения без ограничения его объема.

ПРИМЕРЫ

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК

Определение фракции растворимаой в ксилоле

В стеклянную колбу, оснащенную обратным холодильником и магнитной мешалкой, вводят 2,5 г полимера и 250 мл o-ксилола. Температура повышают в течение 30 минут до температуры кипения растворителя. Полученный таким образом раствор выдерживают в обратном холодильнике и перемешивают в течение еще 30 минут. Закрытую колбу затем выдерживают в течение 30 минут в ванне со льдом и водой и термостатической водной бане при 25°С также в течение 30 минут. Полученное таким образом твердое вещество отфильтровывают бумагой для быстрого фильтрования, а отфильтрованную жидкость объемом 100 мл выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на обогревающей плите в потоке азота, выпаривая растворитель. Контейнер затем хранят на печи при 80 °C в условиях вакуума до обретения постоянного веса. Остатки взвешивают для определения процента растворимых в ксилоле полимеров.

Нахождение молекулярно-весового распределения (Mw/Mn)

Молекулярные веса и молекулярно-весовое распределение измеряли при 150°C прибором Waters Alliance GPCV/2000, оснащенном четырьмя колонками со смешанным сорбентом PLgel Olexis с размерами частиц 13 мкм. Размеры колонок составляли 300×7,8 мм. В качестве подвижной фазы использовали 1,2,4-трихлорбензол (ТСВ) после перегонки в вакууме, а скорость потока поддерживали на уровне 1,0 мл/мин. Раствор образца получали путем нагревания образца с перемешиванием при 150°С в ТСВ в течение от одного до двух часов. Концентрация составляла 1 мг/мл. Для предотвращения деградации добавляли 0,1 г/л 2,6-ди-трет-бутил-p-крезола. В набор колонок впрыскивали 300 мкл раствора. Калибровочную кривую получали с помощью 10 стандартных образцов полистирола (набор EasiCal компании Agilent) с молекулярными весами, составляющими от 580 до 7 500 000 Да. Предполагалось, что значения K уравнения Марка-Хувинка были равны:

K = 1,21 × 10-4 дл/г, а α = 0,706 для стандартных образцов полистирола

K = 1,90 × 10-4 дл/г, а α = 0,725 для экспериментальных образцов.

Для интерполяции экспериментальных данных и получения калибровочной кривой использовалась аппроксимация с помощью полинома третьего порядка. Сбор и обработка данных осуществлялась с помощью программного обеспечения «Waters Empowers 3 Chromatography Data Software» с опцией ГПХ.

Индекс текучести расплава (MFR)

Индекс текучести расплава MFR состава полимера определяли в соответствии с ИСО 1133 (230 °C, 2,16 кг).

Определение содержания сомономера

Содержание сомономеров определяли способом инфракрасной спектроскопии на инфракрасном спектрометре с преобразованием Фурье (FTIR), путем определения ИК-спектра образца относительно атмосферного фона, причем собираемыми данными являются:

время промывки: минимум 30 секунд

время отбора: минимум 3 минуты

аподизация: Happ-Genzel

разрешение: 2 см-1.

Приготовление образца:

Толстый лист получают прессованием на гидравлическом прессе около 1 г образца между двумя слоями алюминиевой фольги. Если речь идет об однородности, то рекомендуется использовать минимум две операции прессования. Из данного листа вырезают небольшую часть для формования пленки. Рекомендуемая толщина пленки составляет от 0,02 до 0,05 см (8 – 20 мил).

Температура прессования составляет 180 ± 10°С (356 °F) при давлении прессования около 10 кг/см2 (142,2 фунт/кв. дюйм).

По истечению 1 минуты давление ослабляли, а образец вынимали из пресса и охлаждали до комнатной температуры.

Спектр прессованной пленки полимера регистрируется в показаниях оптической плотности по сравнению с волновыми числами (см-1). Для вычисления содержания этилена и 1-бутена используются следующие измерения:

Площади (At) комбинации полос спектра поглощения между 4482 и 3950 см-1, используемой для спектрометрической нормализации толщины пленки.

Площади (AC2) полосы поглощения между 750-700 см-1 после двух надлежащих последовательных спектроскопических вычитаний: изотактического неаддитивного спектра полипропилена и затем эталонного спектра статистического сополимера 1-бутен-пропилена между 800-690 см-1.

Высоты (DC4) полосы поглощения при 769 см-1 (максимальное значение), после двух надлежащих последовательных спектроскопических вычитаний: изотактического неаддитивного спектра полипропилена и затем эталонного спектра этилен-пропиленового статистического сополимера в диапазоне 800-690 см-1.

Для расчета содержания этилена и 1-бутена необходима калибровка прямых линий для этилена и 1-бутена, полученных с использованием образцов известного количества этилена и 1-бутена.

Калибровка этилена:

Калибровочная прямая линия GC2 получается путем построения графика AC2/At по сравнению с молярным процентом этилена (% C2m). Наклон GC2 рассчитывается исходя из линейной регрессии.

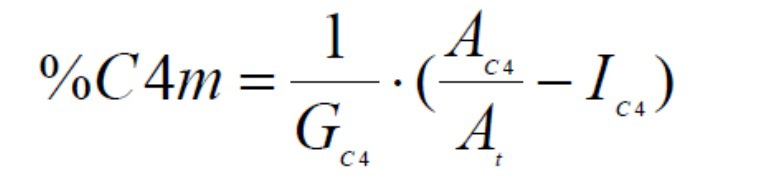

Калибровка 1-бутена:

Калибровочная прямая линия GC4 получается путем построения графика DC4/At по сравнению с молярным процентом 1-бутена (% C4m). Наклон GC4 рассчитывается исходя из линейной регрессии.

Регистрируется спектр рядовой пробы, а затем рассчитываются (At), (AC2) и (DC4) рядовой пробы. Содержание этилена (% молярной доли C2m) в образце рассчитывают следующим образом:

Содержание 1-бутена (% молярной доли C4m) в образце рассчитывают следующим образом:

Содержание пропилена (молярной доли C3m) рассчитывают следующим образом:

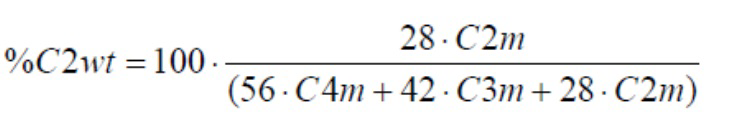

Содержание этилена, 1-бутена по массе рассчитывают следующим образом:

Температура плавления, определенная способом дифференциальной сканирующей калориметрии (ДСК)

Температура плавления полимеров (Tm) измерялась способом дифференциальной сканирующей калориметрии (ДСК) со скоростью 20 °C/мин на калориметре Perkin Elmer DSC-1, ранее откалиброванном по точке плавления индия, в соответствии со стандартами ISO 11357-1, 2009 и 11357-3, 2011. Вес образцов в каждом тигле ДСК выдерживали на уровне 6,0 ± 0,5 мг.

Для измерения температуры плавления, взвешенный образец запечатывали в алюминиевые лотки и нагревали до 200°С со скоростью 20°С/мин. Образец выдерживали при 200°С в течение 2 минут до полного расплавления всех кристаллитов, а затем охлаждали до 5°С со скоростью 20°С/мин. После выдерживания в течение 2 мин при 5°С, образец нагревали во второй раз до 200°С со скоростью 20°С/мин. При втором нагреве пиковая температура (Tp,m) принималась за температуру плавления.

Определение мутности

Образцы пленки толщиной 50 мкм размером 5х5 см получали экструзией каждого испытываемого состава в одношнековом экструдере «Collin» (отношение длина/диаметр шнека равно 1:25) со скоростью вытягивания пленки 7 м/мин и температуре расплава 210-250°С. Показатель мутности измеряют с использованием фотометрического устройства «Gardner», подключенного к прибору для определения мутности типа «Hazemeter UX-10» или эквивалентному прибору снабженному лампой G.E. 1209 с фильтром "C". Эталонные образцы известной мутности используются для калибровки прибора.

Определение поверхностного натяжения

Определение поверхностного натяжения осуществлялось в соответствии с ASTM D2578-09.

Температура начала сваривания (SIT)

Подготовка образцов пленки

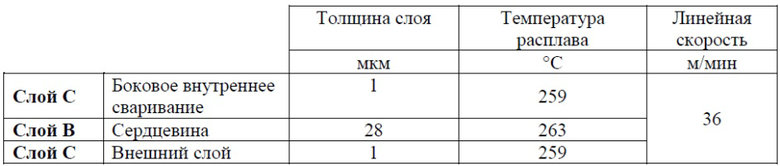

Состав полиолефина в соответствии с изобретением использовали для получения многослойной пленки A/B/C, в которой слой А представляет собой полимер из Примера 1, слой В представляет собой гомополимер пропилена MOPLEN HP522H, продаваемый компанией «Lyondellbasell», а слой С представляет собой полимер из Сравнительного примера 2. Параметры технологического процесса приведены в Таблице 1.

Таблица 1

Многослойную пленку растягивали с соотношением 5,1:1.

Для сравнения получали многослойную пленку C/B/C, в которой слой С представлял собой полимер из Сравнительного примера 2, а слой В представлял собой гомополимер пропилена MOPLEN HP522H, продаваемый компанией «Lyondellbasell». Параметры технологического процесса приведены в Таблице 2.

Таблица 2

Определение SIT:

Для каждого испытания два из указанных выше образцов накладывают друг на друга с выравниванием, причем примыкающие слои представляют собой слои конкретного испытуемого состава. Наложенные образцы сваривают на 2 см вдоль одной из сторон сварочным аппаратом «Brugger Feinmechanik Sealer», модели HSG-ETK 745. Время сваривания составляет 5 секунд при давлении 0,1 Н/мм2. Температура сваривания увеличивается на 1°С с каждой сваркой, начиная с температуры приблизительно на 30 °C меньше, чем температура плавления испытуемого состава. Сваренные образцы оставляли охлаждаться, а затем их несваренные концы крепили к прибору «Instron», где они подвергались испытанию на силу сцепления при скорости 50 мм/мин.

SIT представляет собой минимальную температуру начала сваривания, при которой сварка не ломается при нагрузке не менее 2 ньютонов в указанных условиях проведения испытаний.

Определение упругой деформации

Упругая деформация определялась измерениями ползучести и восстановления деформации с помощью реометра «Physica MCR301» с конической пластиной сверху радиусом 25 мм и углом измерительного конуса, равным 1,992°. Температура испытаний составляет 200 °C.

Определение времени ползучести

Комплексная вязкость определялась в режиме качания частоты, при угловой частоте от 100 рад/сек до 0,01 рад/сек и при постоянной амплитуде относительной деформации 5%, а значение на частоте 0,01 рад/сек выбиралось для расчета времени ползучести (без установки времени в профиле ). Время ползучести затем вычислялось по формуле:

Время ползучести = сложная вязкость @0,01 рад/сек/100; [1]

где 100 - приложенное напряжение в Паскалях.

Определение времени восстановления

Время восстановления рассчитывали по следующей формуле:

Время восстановления=Время ползучести*7 [2]

Испытание на ползучесть и восстановление

a) ползучесть

Ползучесть измерялась один раз в течение времени ползучести, рассчитанном по уравнению [1]. Приложенное сдвиговое напряжение составляет 100 Па.

b) восстановление

Восстановление измерялось один раз в течение времени восстановления, рассчитанном по уравнению [2]. Приложенное сдвиговое напряжение составляет 0 Па.

В конце испытания программное обеспечение рассчитывает упругую деформацию, измеренную в Па-1 относительно времени, измеренному в секундах.

ПРИМЕР 1

Процедура получения сферических аддуктов

Микросфероидный аддукт MgCl2.2.1 C2H5OH получали в соответствии с Примером 1 Европейской патентной заявки 728 769.

Процедура получения твердого компонента катализатора

Твердый компонент катализатора получали в соответствии с Примером 1 Европейской патентной заявки 728 769.

Осуществление предварительной полимеризации

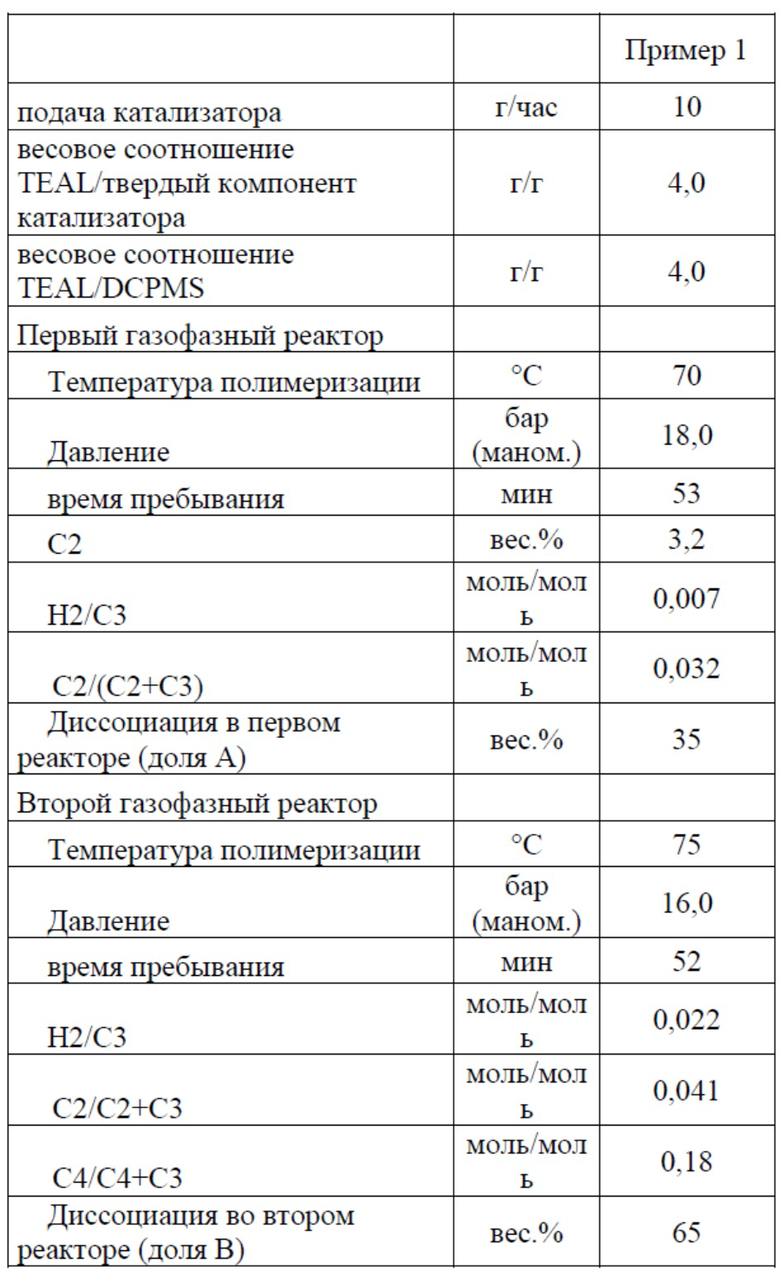

Перед введением в реакторы полимеризации, твердый компонент катализатора, полученный описанным выше способом, вступал в реакцию с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (D донор) в соотношении указанном в Таблице 2.

Затем полученную смесь подвергали предварительной полимеризации, выдерживая ее в течение приблизительно 5 минут в виде суспензии в жидком пропилене при 20°С перед введением ее в первый реактор полимеризации.

Полимеризация

В первом реакторе газофазной полимеризации этиленпропиленовый сополимер получают путем подачи в газообразном состоянии непрерывного и постоянного потока форполимеризованной каталитической системы, водорода (используемого в качестве регулятора молекулярного веса), пропилена и этилена.

Полученный в первом реакторе полиэтилен выгружают непрерывным потоком, а после продувки потоком непрореагировавших мономеров, подают непрерывным потоком во второй газофазный реактор вместе с количественно постоянными потоками газообразного водорода (при использовании), 1-бутена, этилена и пропилена.

Полимерные частицы, покидающие второй реактор, подвергаются обработке паром с целью удаления реакционноспособных мономеров и летучих веществ, а затем сушке.

Основные условия полимеризации приведены в Таблице 3. Свойства полимера приведены в Таблице 4

Таблица 3

C2=этилен; C3=пропилен; C4=1-бутен; H2=водород

Состав из сравнительного примера 2 представляет собой промышленное изделие, продаваемое компанией «Lyondellbasell» со свойствами, представленными в Таблице 4 и получаемое с использованием катализатора диизобутилфталата вместо 9,9-бис-метоксиметилфлуорена в качестве внутреннего донора.

Кривые упругой деформации для Примера 1 и Сравнительного примера 2 приведены на Рисунке 1. Максимальное значение двух кривых между 800 и 1200 секундами приведено в Таблице 4.

Таблица 4

Образец полученных пленок подвергали обработке в коронном разряде, а затем в разное время проводили измерение поверхностного натяжения. Результаты приведены в таблице 4.

Таблица 5

Из Таблицы 5 следует, что состав полиолефина, в соответствии с настоящим изобретением, демонстрирует высокое поверхностное натяжение по отношению к Сравнительному примеру 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2659964C1 |

| ПЛЕНКА, СОДЕРЖАЩАЯ ПРОПИЛЕН-ЭТИЛЕН-1-БУТЕНОВЫЕ ТЕРПОЛИМЕРЫ | 2016 |

|

RU2715183C2 |

| ПОЛИОЛЕФИНОВЫЙ СОСТАВ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ГАБАРИТНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2775720C1 |

| ПОЛИОЛЕФИНОВЫЙ СОСТАВ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2771547C1 |

| СОСТАВ СОПОЛИМЕРА НА ОСНОВЕ ПРОПИЛЕНА ДЛЯ ПРОИЗВОДСТВА ТРУБ | 2015 |

|

RU2672108C2 |

| КОНТЕЙНЕРЫ ИЗ ТЕРПОЛИМЕРОВ НА ОСНОВЕ ПРОПИЛЕНА | 2015 |

|

RU2703001C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПРОПИЛЕНА | 2018 |

|

RU2735731C1 |

| СОСТАВ НА ОСНОВЕ ПРОПИЛЕНА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2017 |

|

RU2713738C1 |

| МЕТАЛЛИЗИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ ПЛЕНКА С ХОРОШИМ СОХРАНЕНИЕМ БАРЬЕРНЫХ СВОЙСТВ | 2006 |

|

RU2412823C2 |

| ПРОПИЛЕН-ЭТИЛЕНОВЫЕ СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2662152C2 |

Изобретение относится к составу полиолефина, содержащему этиленпропиленовый сополимер и этиленпропиленовый-1-бутеновый терполимер, пригодному для создания пленок, в частности двухосноориентированных пленок, обладающих улучшенными свойствами в части поверхностного натяжения после обработки в коронном разряде. Состав полиолефина содержит: A) от 19 вес. % до 50 вес. % этиленпропиленового сополимера с содержанием этиленовых звеньев, составляющим от 1,5 вес. % до 6,0 вес. %; B) от 50 вес. % до 81 вес. % этиленпропиленового-1-бутенового терполимера с содержанием этиленовых звеньев, составляющим от 1,5 вес. % до 6,0 вес. %, и содержанием 1-бутеновых звеньев, составляющим от 4,8 вес. % до 12,4 вес. %; где сумма компонентов А) и В) составляет 100; состав, характеризуемый следующими свойствами: соотношением вес. % С2/С4, составляющим от 0,22 до 3,0, где вес. % С2 представляет собой весовой процент этиленовых звеньев, а вес. % С4 представляет собой весовой процент 1-бутеновых звеньев; содержанием фракции, растворимой в ксилоле при 25°С, составляющим от 2 вес. % до 15 вес. %; молекулярно-весовым распределением (МБР), выраженным как соотношение Mw/Mn, превышающим 4,0; упругой деформацией при 200°С, имеющей максимальное значение ниже 65×10-5 Па-1 между 800 и 1200 с. 3 н. и 8 з.п. ф-лы, 1 ил., 5 табл.

1. Состав полиолефина, содержащий:

A) от 19 вес. % до 50 вес. % этиленпропиленового сополимера с содержанием этиленовых звеньев, составляющим от 1,5 вес. % до 6,0 вес. %;

B) от 50 вес. % до 81 вес. % этиленпропиленового-1-бутенового терполимера с содержанием этиленовых звеньев, составляющим от 1,5 вес. % до 6,0 вес. %, и содержанием 1-бутеновых звеньев, составляющим от 4,8 вес. % до 12,4 вес. %;

где сумма компонента А) и В) составляет 100; состав, характеризуемый следующими свойствами:

- соотношением вес. % С2/С4, составляющим от 0,22 до 3,0, где вес. % С2 представляет собой весовой процент этиленовых звеньев, а вес. % С4 представляет собой весовой процент 1-бутеновых звеньев;

- содержанием фракции, растворимой в ксилоле при 25°С, составляющим от 2 вес. % до 15 вес. %;

- молекулярно-весовым распределением (МБР), выраженным как соотношение Mw/Mn, превышающим 4,0;

упругой деформацией при 200°С, имеющей максимальное значение ниже 65×10-5 Па-1 между 800 и 1200 с.

2. Состав полиолефина по п. 1, отличающийся тем, что компонент А) составляет от 25 вес. % до 42 вес. %, а компонент В) составляет от 58 вес. % до 75 вес. %.

3. Состав полиолефина по п. 1, отличающийся тем, что содержание этиленовых звеньев в компоненте А) составляет от 2,6 вес. % до 5,2 вес. %.

4. Состав полиолефина по п. 1, отличающийся тем, что содержание этиленовых звеньев в компоненте В) составляет от 1,9 вес. % до 4,8 вес. %, а содержание 1-бутеновых звеньев составляет от 5,1 вес. % до 10,5 вес. %.

5. Состав полиолефина по п. 1, отличающийся тем, что между 800 и 1200 с упругая деформация при 200°С имеет максимальное значение ниже 60×10-5 Па-1.

6. Состав полиолефина по п. 1, отличающийся тем, что содержание этиленовых звеньев составляет от 2,5 вес. % до 3,9 вес. %.

7. Состав полиолефина по п. 1, отличающийся тем, что содержание 1-бутеновых звеньев составляет от 5,3 вес. % до 6,9 вес. %.

8. Состав полиолефина по п. 1, отличающийся тем, что температура плавления составляет меньше 136,8°С.

9. Состав полиолефина по п. 1, отличающийся тем, что температура начала сваривания (SIT) составляет от 90 до 109°С.

10. Пленка, содержащая состав полиолефина по любому из пп. 1-9.

11. Двухосноориентированные пленки (ВОРР), содержащие состав полиолефина по любому из пп. 1-9.

| Способ получения дихлорида вольфрама | 1977 |

|

SU674991A1 |

| Радиотрансляция | 1921 |

|

SU773A1 |

| Способ получения порошков сплавов титана | 1981 |

|

SU1243612A3 |

| СПОСОБ СНАБЖЕНИЯ ЭНЕРГИЕЙ КОМПОНЕНТОВ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ, А ТАКЖЕ УСТРОЙСТВО ЭНЕРГОСНАБЖЕНИЯ И ВЕТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА С ТАКИМ УСТРОЙСТВОМ | 2018 |

|

RU2743307C1 |

| ЕХАНИЗМ УГЛОВОЙ ФИКСАЦИИ ТИПОВОГО КОЛЕСА БУКВОПЕЧАТАЮЩЕГО АППАРАТА | 0 |

|

SU203727A1 |

| ГЕТЕРОФАЗНЫЕ СОПОЛИМЕРЫ ПРОПИЛЕНА ВЫСОКОЙ ЧИСТОТЫ | 2008 |

|

RU2470946C2 |

Авторы

Даты

2019-02-06—Публикация

2016-07-19—Подача