ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к пленкам, в частности многослойным пленкам, содержащим состав, содержащий пропилен-этиленовый сополимер и пропиленовые, этиленовые, 1-бутеновые терполимеры. Пленки, полученные таким образом, обладают отличными свойствами с точки зрения температуры начала сваривания (ТНС), оптических свойств и, в частности, пленки имеют отличную толщину профиля

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Пленки, изготовленные из пропиленовых сополимеров или терполимеров, известны в отрасли техники.

Пропиленовые сополимеры или терполимеры, по сравнению с пропиленовыми гомополимерами, отличаются лучшей ударной прочностью, пониженной жесткостью и повышенной прозрачностью. Однако, в некоторых случаях трудно найти приемлемый баланс между данными свойствами, особенно когда требуется их противопоставление друг другу. Например, для получения некоторой мягкости требуется большая концентрация вещества растворимого в ксилоле, что делает их непригодными для изделий, контактирующих с продуктами питания.

В патенте США № US 6 221 984 раскрыты произвольные сополимеры пропилена с этиленом и как минимум один C4-C10 альфа-олефин и процесс приготовления таких произвольных сополимеров, которые можно использовать в пленках, волокнах или литье. В частности, терполимеры, получаемые с помощью процесса, раскрытого в настоящем техническом описании, особенно подходят для изготовления пленок, предназначенных для упаковок пищевых продуктов из-за своих малых пропорций частиц, растворимых в ксилоле (Примеры 1-3). С другой стороны, при увеличении вещества растворимого в ксилоле, температуры начала сваривания пленки и ее оптические свойства становятся неудовлетворительными

В патенте WO 2009/019169 раскрывается пропиленовый, этиленовый, 1-бутеновый терполимер, полученный в газофазном реакторе, состоящем из двух взаимосвязанных зон полимеризации. Упомянутые терполимеры, среди прочего, имеют соотношение между количеством этилена (вес.%) и 1-бутена (вес.%) в пределах от 0,1 до 0,8 и вещества растворимого в ксилоле при 25°C больше чем 9 вес.%.

WO2013/174778 относится к пропиленовым, этиленовым, 1-бутеновым терполимерам, содержащим от 0,5 до 2,2 вес.% этиленовых производных и от 6,0 до 20,0 вес.% 1-бутеновых производных;

Причем, в частности, вещество, растворимое в ксилоле при 25°C составляет менее 15,0 вес. %, минимального значения, которое составляет 5,0 вес.%. Также в данном случае баланс между веществом, растворимом в ксилоле и ТНС может быть в дальнейшем нормализирован.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Как ни странно, на данный момент было обнаружено, что пленка, содержащая состав полиофелина, содержащий пропилен-этиленовый сополимер и пропиленовые, этиленовые, 1-бутеновые терполимеры, полученного с помощью определенного гетерогенного катализатора, имеет низкую температуру начала сваривания (ТНС), повышенную прозрачность, низкое содержание вещества, растворимого в ксилоле и особенно правильную толщину профиля.

Таким образом, объектом настоящего раскрытия является пленка, содержащая состав полиофелина, содержащий следующие элементы:

A) от 19 до 50 вес.% пропилен-этиленового сополимера, содержащего этиленовые производные от 1,5 до 6,0 вес.%

B) от 50 до 81 вес.% пропилен-этиленового1-бутен терполимера, содержащего этиленовые производные от 1,5 до 6,0 вес.% и 1-бутеновые производные в 4,8-12,4 вес.%;

сумма количества компонентов A) и B) составляет 100;

состав полиолефина имеет нижеследующие характеристики:

- молекулярно-массовое распределение (ММР), выраженное в соотношении молекулярной массы и среднечисловой молекулярной массы Mw/Mn, больше чем 4,0;

- показатель текучести расплава (ПТР 230°C 2,16 кг), относящийся к составу полиолефина, как реакторно-чистый (т.е. сополимеры, которые не подвергались химическому или физическому висбрекингу), варьируется в пределах от 0,9 до 25 г/10 мин;

компонент A) в составе полиолефина получают с помощью полимеризации пропилена и этилена при наличии катализатора, содержащего продукт реакции между следующими элементами:

(i) твердый компонент катализатора, содержащий Ti, Mg, Cl и внутреннее электронодонорное соединение, отличающееся тем, что содержит от 0.1% до 50% массовой доли Bi по отношению к общей массе указанного твердого компонента катализатора;

(ii) соединения алкилалюминия, и

(iii) электронодонорное соединение (внешний донор);

компонент В) в составе полиолефина получают с помощью полимеризации пропилена, этилена и 1-бутена при наличии катализатора, содержащего продукт реакции между следующими элементами:

(i) твердый компонент катализатора, содержащий Ti, Mg, Cl и внутреннее электронодонорное соединение, отличающееся тем, что содержит от 0.1% до 50% массовой доли Bi по отношению к общей массе указанного твердого компонента катализатора;

(ii) соединения алкилалюминия, и

(iii) электронодонорное соединение (внешний донор).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

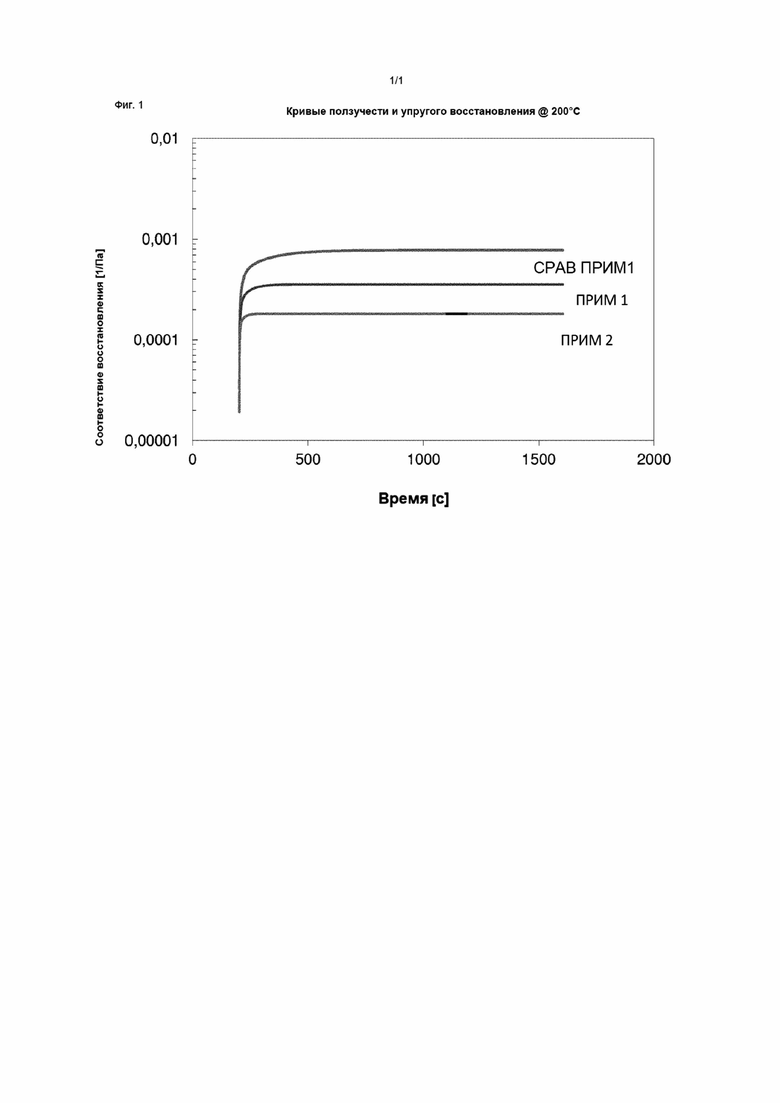

На Фиг 1 представлена кривая ползучести и упругого восстановления, измеренная при плавлении полимера при температуре 200°C, измеренной согласно порядку, изложенному в разделе, описывающем примеры 1 и 2 и сравнительный пример 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, объектом настоящего изобретения является пленка, содержащая состав полиофелина, содержащий следующие компоненты:

A) от 19 до 50 вес.%, предпочтительно от 25 до 42 вес.%; более предпочтительно от 31 до 38 вес.% пропилен-этиленового сополимера, имеющего в составе этиленовые производные в пределах от 1,5 до 6,0 вес.%; предпочтительно от 2,6 до 5,2 вес.%, более предпочтительно от 3,1 до 4,3 вес.%;

В) от 50 до 81 вес.%, предпочтительно от 58 до 75 вес.%; более предпочтительно от 62 до 69 вес.% пропилен-этиленового1-бутен терполимера, имеющего в составе этиленовые производные в пределах от 1,5 до 6,0 вес.%; предпочтительно от 1,9 до 4,8 вес.%; более предпочтительно от 2,1 до 3,7 вес.% и содержание 1-бутеновых производных между 4,8 и 12,4 вес.%; предпочтительно от 5,1 до 10,3 вес.%: более предпочтительно от 6,8 до 9,5 вес.%;

сумма количества компонентов A) и B) составляет 100;

состав имеет нижеследующие характеристики:

- молекулярно-массовое распределение (ММР), выраженное в соотношении молекулярной массы и среднечисловой молекулярной массы Mw/Mn, больше чем 4,0; предпочтительно больше, чем 4,5; более предпочтительно - больше чем 4,7;

- показатель текучести расплава (ПТР 230°C 2,16кг), относящийся к составу полиолефина, как реакторно-чистый (т. е., сополимеры, которые не подвергались химическому или физическому висбрекингу), варьируется в пределах от 0,9 до 25 г/10 мин, предпочтительно от 3,0 до 20,0 г/10 мин; даже более предпочтительно - от 4,0 до 18,0 г/10 мин;

компонент A) в составе полиолефина получают с помощью полимеризации пропилена и этилена при наличии катализатора, содержащего продукт реакции между следующими элементами:

(i) твердый компонент катализатора, содержащий Ti, Mg, Cl и внутреннее электронодонорное соединение, отличающееся тем, что содержит от 0,1% до 50% массовой доли Bi по отношению к общей массе указанного твердого компонента катализатора;

(ii) соединения алкилалюминия, и

(iii) электронодонорное соединение (внешний донор);

компонент В) в составе полиолефина получают с помощью полимеризации пропилена, этилена и 1-бутена при наличии катализатора, содержащего продукт реакции между следующими элементами:

(i) твердый компонент катализатора, содержащий Ti, Mg, Cl и внутреннее электронодонорное соединение, отличающееся тем, что содержит от 0,1% до 50% массовой доли Bi по отношению к общей массе указанного твердого компонента катализатора;

(ii) соединения алкилалюминия, и

(iii) электронодонорное соединение (внешний донор).

Предпочтительно, чтобы кривая ползучести и упругого восстановления в составе полиолефина была измерена при плавлении полимера при температуре 200°C, измеренной согласно порядку, изложенному в описывающем разделе, демонстрирует максимальное значение в 600-1200 секунд, ниже чем 53×10-5 1/Па; предпочтительно ниже чем 51×10-5 1/Пa, более предпочтительно - ниже чем 45×10-5 1/Пa.

Предпочтительно, чтобы этиленовые производные в составе полиолефина варьировались от 1,5 до 6,0 вес.%; предпочтительно от 2,1 до 5,2 вес.%; более предпочтительно от 2,5 до 4,3 вес.%; даже более предпочтительно - от 2,8 до 3,9 вес.%.

Предпочтительно, чтобы 1-бутеновые производные в составе полиолефина варьировались от 3,2 до 9,8 вес.%; предпочтительно от 3,6 до 8,2 вес.%; более предпочтительно от 4,8 до 7,9 вес.%; даже более предпочтительно - от 5,8 до 7,4 вес.%.

Пропилен-этиленовый 1-бутеновый терполимер определяют, как содержащий только пропилен, этилен и 1-бутен сомономеры и препилен-этиленовые сополимеры определяют, как содержащие только пропилен и этилен в качестве сомономера.

Считают, что используя выше раскрытую систему катализатора, возможно получить состав полиолефина, имеющий такие характеристики, при которых возможно получить пленку с очень большой постоянной толщиной профиля, как демонстрирует очень низкое значение 2-сигмы %.

Пленки, согласно настоящему изобретению, могут быть любыми, например, отлитыми, выдувными или многослойными. Предпочитаются многослойные пленки.

Многослойные пленки настоящего изобретения отличаются тем, что имеют как минимум поверхностный слой, содержащий состав полиофелина, содержащий компонент A) и компонент B), как раскрыто выше, остальные слои могут быть сделаны из любого материала, используемого в отрасли техники для изготовления многослойных пленок или изделий, покрытых пленкой. Таким образом, например, каждый слой может быть сделан из полипропиленового гомополимера или сополимера, или полиэтиленового гомополимера или сополимера, или других полимеров, таких как этиленвиниловый ацетат (EVA), этиленвиниловый спирт (EVOH).

Комбинация и количество слоев многослойной структуры особо не ограничены. Количество обычно составляет от 3 до 11 слоев, предпочтительно 3-9 слоев, более предпочтительно 3-7 слоев, еще более предпочтительно 3-5 слоев, а возможные комбинации - A/B/A, A/B/C, A/B/C/B/A, A/B/C/D/C/B/A, при условии, что как минимум поверхностный слой содержит пропилен-этиленовый сополимер настоящего изобретения.

Предпочтительные слои многослойной пленки настоящего изобретения - 3 или 5, причем как минимум поверхностный слой содержит пропилен-этиленовый сополимер настоящего изобретения. Предпочтительная структура A/B/A или A/B/C, причем А - пропилен-этиленовый сополимер настоящего изобретения.

Применительно к настоящему изобретению, поверхностный слой это верхний слой и/или нижний слой многослойной пленки.

Предпочтительно, чтобы многослойная пленка настоящего изобретения на верхнем и нижнем слоях имела пленку, содержащую пропилен-этиленовый сополимер настоящего изобретения.

Пленка, полученная с использованием полиолефинового состава, имеет низкую температуру начала сваривания (ТНС), а также низкую растворимость в ксилоле, измеренную при 0/25°C.

В частности, составу полиолефина предпочтительно иметь следующие характеристики:

- содержание вещества, растворимого в ксилоле при 0/25°C (КР), составляет между 1,2 и 15,1 вес.%; предпочтительно между 3,2 и 12,3 вес.%; более предпочтительно между 4,1 и 11,6 вес.%;

- температура начала сваривания (ТНС) составляет между 90°C и 110°C; предпочтительно между 92°C и 107°C; более предпочтительно между 94°C и 105°C.

Предпочтительно, чтобы в составе полиолефина вещество, растворимое в ксилоле при 0/25°C и вещества, растворимого в ксилоле при 0/25°C соответствовали следующему соотношению

ТНС<114-(КРx1.3),

где:

КР = % по массе вещества, растворимое в ксилоле при 0/25°C, определенного согласно способу, данному в описывающем разделе;

ТНС = °C - это температура начала сваривания (ТНС), определенная согласно способу, данному в описывающем разделе.

Предпочтительно следующее соотношение:

ТНС<113-(КРx1.3);

В частности, разница между температурой плавления и ТНС выше чем 25°C; предпочтительно выше чем 26°C.

Раскрытый здесь состав полиолефина готовят с помощью процесса, содержащего полимеризацию пропилена с этиленом на первом этапе, а затем пропилена, этилена и 1-бутена на втором этапе, при наличии катализатора, содержащего продукт реакции между следующими элементами:

(i) твердый компонент катализатора, содержащий Ti, Mg, Cl и электронодонорное соединение, отличающееся тем, что содержит от 0,1% до 50% массовой доли Bi по отношению к общей массе указанного твердого компонента катализатора;

(ii) соединения алкилалюминия, и

(iii) электронодонорное соединение (внешний донор).

Предпочтительно, чтобы содержание Bi в компоненте катализатора составляло от 0,5 до 40 вес.%, более предпочтительно от 1 до 35, особенно от 2 до 25 вес.%, а в отдельном варианте осуществления от 2 до 20 вес.%.

Частицы твердого компонента имеют в основном шарообразную форму, а их средний диаметр составляет от 5 до 150 мкм, предпочтительно от 20 до 100 мкм и более предпочтительно от 30 до 90 мкм. Поскольку частицы, имеют в основном шарообразную форму, то соотношение между наибольшей геометрической осью и наименьшей геометрической осью упомянутых частиц, равно или меньше 1,5, а предпочтительно меньше 1,3.

В общем случае концентрация Mg предпочтительно составляет от 8 до 30 вес.%, более предпочтительно от 10 до 25 вес.%.

В общем случае концентрация Ti составляет от 0,5 до 5 вес.%, более предпочтительно от 0,7 до 3 вес.%.

Предпочтительные внутренние электронодонорные соединения выбирают из алкиловых и ариловых эфиров из необязательно замещённых ароматических поликарбоновых кислот, таких как бензойные эфиры и фталевые кислоты, отдельными примерами таких эфиров являются n-бутилфталат, диизобутилфталат, ди-n-октилфталат, этилбензоат и p-этокси этилбензоат.

Молярное соотношение Mg/Ti предпочтительно равняется или превышает 13, предпочтительно в пределах 14-40, более предпочтительно от 15 до 40. Соответственно, молярное соотношение Mg/донор предпочтительно превышает 16, более предпочтительно превышает 17 и, как правило, составляет от 18 до 50.

Атомы Bi предпочтительно получают из одного или нескольких соединений Bi не имеющих Bi-углеродных связей. В частности, соединения Bi выбираются из галогенидов Bi, карбонатов Bi, ацетатов Bi, нитратов Bi, оксидов Bi, сульфатов Bi, сульфидов Bi. Предпочтительными соединениями Bi являются соединения с валентностью 3+. Среди галогенидов Bi предпочтительными являются трихлорид Bi и трибромид Bi. Наиболее предпочтительным соединением Bi является BiCl3.

Получение твердого каталитического компонента может быть осуществлено различными способами.

В соответствии с одним способом, твердый компонент катализатора может быть получен реакцией титанового соединения формулы Ti(OR)q-yXy, где q представляет собой валентность титана, y представляет собой число от 1 до q, предпочтительно TiCl4, с хлоридом магния, являющегося производным аддукта формулы MgCl2⋅pROH, где р представляет собой число от 0,1 до 6, предпочтительно от 2 до 3,5, а R представляет собой углеводородный радикал, содержащий 1-18 атомов углерода. Аддукты сферической формы получают путем смешивания спирта и хлорида магния в режиме перемешивания при температуре плавления аддукта (100-130°C). Затем аддукт смешивают с инертным углеводородом, неспособным смешиваться с аддуктом, и получают эмульсию, которую быстро охлаждают, в результате чего происходит затвердевание аддукта в форме сферических частиц. Примеры сферических аддуктов, полученных в соответствии с данным способом, описаны в патенте США 4 399 054 и патенте США 4 469 648. Полученный таким образом аддукт непосредственно реагирует с соединением титана или может предварительно подвергнут контролируемой термической обработке для удаления спирта (80-130°C) и получением аддукта, в котором число молей спирта обычно ниже 3, преимущественно от 0,1 до 2,5. Реакция с соединением Ti осуществляется суспендированием аддукта (без спирта или со спиртом) в холодном TiCl4 (обычно 0°C). Смесь нагревают до 80-130°С и выдерживают при этой температуре в течение 0,5-2 часов. Обработка соединением TiCl4 может проводиться один или несколько раз. В процессе обработки TiCl4 может добавляться электронодонорное соединение в требуемых соотношениях.

Существуют несколько способов добавления одного или нескольких соединений Bi в процесс получении катализатора. В соответствии с предпочтительным вариантом осуществления, соединение (я) Bi вводится непосредственно в аддукт MgCl2⋅pROH в процессе его получения. В частности, соединение Bi может добавляться на начальной стадии получения аддукта, путем его смешивания с MgCl2 и спиртом. В альтернативном варианте осуществления, оно может добавляться в расплавленный аддукт перед стадией эмульгирования. Концентрация введенного Bi составляет от 0,1 до 1 моль на моль Mg в аддукте. Предпочтительными соединениями Bi, вводимыми непосредственно в аддукт MgCl2⋅pROH, являются галогениды Bi, в частности BiCl3.

Алкилалюминиевое соединение (ii), предпочтительно, выбирается из триалкилалюминевых соединений, например, триэтилалюминия, триизобутилалюминия, три-n-бутилалюминия, три-n-гексилалюминия, три-n-октилалюминия. Можно также использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, например AlEt2Cl и Al2Et3Cl3, возможно в смеси с указанными выше триалкилалюминиевыми соединениями. Соотношение Al/Ti выше 1 и обычно составляет от 50 до 2000.

Подходящие внешние электронодонорные соединения включают в себя соединения кремния, простые эфиры, сложные эфиры, амины, гетероциклические соединения и, в частности, 2,2,6,6-тетраметилпиперидины и кетоны.

Классом предпочтительных внешних электронодонорных соединений являются соединения кремния формулы (R6)a(R7)bSi(OR8)c, где a и b представляют собой целые числа от 0 до 2, c представляет собой целое число от 1 до 4, а сумма (a+b+c) равна 4; R6, R7 и R8 представляют собой алкильные, циклоалкильные или арильные радикалы, содержащие от 1 до 18 атомов углерода, необязательно содержащие гетероатомы. Особенно предпочтительными являются соединения кремния, в которых a=1, b=1, c=2, по меньшей мере, один из радикалов R6 и R7 выбирается из разветвленных алкильных, циклоалкильных или арильных групп, содержащих от 3 до 10 атомов углерода, необязательно содержащих гетероатомы, а R8 представляет собой алкильную группу C1-C10, в частности, метил. Примерами таких предпочтительных соединений кремния являются: метилциклогексилдиметоксисилан (С донор), дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан (D донор), диизопропилдиметоксисилан, 2-этилпиперидинил-трет-бутилдиметоксисилан, 2-этилпиперидинил тексилдиметоксисилан, 3,3,3-трифторо-n-пропил-2-этилпиперидинил диметоксисилан, метил-3,3,3-трифторо-n-пропил-димпетоксисилан. Кроме того предпочтительными являются соединения кремния, в которых а равно 0, с равно 3, R7 представляет собой разветвленную алкильную или циклоалкильную группу, необязательно содержащую гетероатомы, а R8 представляет собой метил. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и тексилтриметоксисилан.

Электронодонорное соединение (iii) используется в такой концентрации, чтобы получить молярное соотношение между алюминийорганическим соединением и указанным электронодонорным соединением (iii) равное от 0,1 до 500, предпочтительно от 1 до 300 и более предпочтительно от 3 до 100.

Полиолефиновый состав настоящего изобретения получают путем смешивания компонента А) и В), упомянутые компоненты получают в процессе полимеризации, используемом в отрасли техники, таком как работа с газообразной фазой в одном или больше разжиженном или механически встряхнутыми пластовыми реакторами, суспензионная полимеризация, с использованием в качестве разжижителя инертного углеводородного растворителя, или полимеризация в массе, с использованием жидкого мономера (например, пропилена) в качестве реакционной среды. Полиолефиновый состав настоящего изобретения также получают в процессе полимеризации в два или более этапа, в которых компонент А) получают на первом этапе, затем на втором этапе получают компонент В), при наличии компонента А). Каждый этап может производиться в работе с газообразной фазой в одном или больше разжиженном или механически встряхнутыми пластовыми реакторами, суспензионная полимеризация, с использованием в качестве разжижителя инертного углеводородного растворителя, или полимеризация в массе, с использованием жидкого мономера (например, пропилена) в качестве реакционной среды.

Полимеризацию обычно проводят при температуре от 20 до 120°С, предпочтительно от 40 до 80°С. При газофазной полимеризации рабочее давление, как правило, составляет от 0,5 до 5 МПа, предпочтительно от 1 до 4 МПа. При объемной полимеризации рабочее давление обычно составляет от 1 до 8 МПа, предпочтительно от 1,5 до 5 МПа. В качестве регулятора молекулярного веса обычно используют водород.

Следующие примеры приведены, чтобы лучше проиллюстрировать изобретение без каких-либо ограничений.

ПРИМЕРЫ

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК

Определение содержания Mg, Ti

Определение содержания Mg и Ti в твердом компоненте катализатора, выполнялось способом эмиссионной спектроскопии с индуктивно-связанной плазмой на спектрометре "I.C.P Spectrometer ARL Accuris".

Образец получали путем взвешивания на аналитических весах в платиновом тигле: 0,1÷0,3 г катализатора и 2 грамма смеси метабората/тетрабората лития в соотношении 1/1. После добавления нескольких капель раствора KI, тигель вставляли в специальный аппарат "Claisse Fluxy" для полного сжигания. Остаток собирали раствором с 5% объемным содержанием HNO3.

Определение содержания Bi

Определение содержания Bi в твердом компоненте катализатора, выполнялось способом эмиссионной спектроскопиии с индуктивно-связанной плазмой на спектрометре "I.C.P Spectrometer ARL Accuris".

Образец получали путем взвешивания на аналитических весах 0,1÷0,3 г катализатора в мерной колбе емкостью 200 см3. После медленного добавления 10 миллилитров раствора с объемным содержанием 65% HNO3 и 50 см3 дистиллированной воды, образец подвергали дегерированию в течение 4-6 часов. Затем содержание мерной колбы разбавляли деионизованной водой до отметки. Полученный раствор подвергали анализу с помощью ICP на следующей длине волны: висмут – 223,06 нм.

Определение содержания внутреннего донора

Определение содержания внутреннего донора в твердом каталитическом соединении осуществлялось способом газовой хроматографии. Твердый компонент растворяли в ацетоне, добавляли внутренний стандарт и анализировали образец органической фазы в газовом хроматографе, чтобы определить концентрацию доноров в исходном каталитическом соединении.

Определение вещества, растворимого в ксилоле при 0/25°C

2,5 г полимера и 250 мл o-ксилола вводятся в стеклянную колбу, оснащенную рефрижератором и магнитной мешалкой. Температура повышается в течение 30 минут до температуры кипения растворителя. Полученный раствор выдерживается затем при обратном стоке и перемешивании в течение дальнейших 30 минут. Закрытую колбу затем выдерживают в течение 30 минут в ванне со льдом и водой, затем на термостатической водной бане при 25°С также в течение 30 минут. Полученное таким образом твердое вещество фильтруется через быстро фильтрующую бумагу, а отфильтрованную жидкость объемом 100 мл выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на обогревающей плите в потоке азота, выпаривая растворитель. Контейнер затем хранится на печи при 80°C в условиях вакуума до обретения постоянного веса. Содержание указанного растворимого в ксилоле вещества выражалось как процент от первоначальных 2,5 г, а затем по разности (дополнительно к 100), как X.I. %.

Нахождение молекулярно-массового распределения (Mw/Mn)

Молекулярные массы и молекулярно-массовое распределение измеряли при 150°C прибором Waters Alliance GPCV/2000, оснащенном четырьмя колонками со смешанным сорбентом PLgel Olexis с размерами частиц 13 мкм. Размеры колонок составляли 300×7,8 мм. В качестве подвижной фазы использовали 1,2,4-трихлорбензол (ТСВ) после перегонки в вакууме, а скорость потока поддерживали на уровне 1,0 мл/мин. Раствор образца получали путем нагревания образца с перемешиванием при 150°С в ТСВ в течение от одного до двух часов. Концентрация составляла 1 мг/мл. Для предотвращения деградации добавляли 0,1 г/л 2,6-ди-трет-бутил-p-крезола. В набор колонок впрыскивали 300 мкл раствора. Калибровочную кривую получали с помощью 10 стандартных образцов полистирола (набор EasiCal компании Agilent) с молекулярными массами в интервале от 580 до 7 500 000. Предполагалось, что значения K уравнения Марка-Хувинка были равны:

K = 1,21 × 10-4 дл/г, а α = 0,706 для стандартных образцов полистирола

K = 1,90 × 10-4 дл/г, а α = 0,725 для экспериментальных образцов.

Для интерполяции экспериментальных данных и получения калибровочной кривой использовалась аппроксимация с помощью полинома третьего порядка. Сбор и обработка данных осуществлялась с помощью программного обеспечения «Waters Empowers 3 Chromatography Data Software» с опцией ГПХ.

Показатель текучести расплава (MIL)

Показатель текучести расплава (MIL) полимера определяли в соответствии с ISO 1133 (230°C, 2,16 кг).

Определение содержания сомономера:

Содержание сомономеров определяли способом инфракрасной спектроскопии на инфракрасном спектрометре с преобразованием Фурье (FTIR), путем определения ИК-спектра образца относительно атмосферного фона, причем собираемыми данными являются:

время промывки: минимум 30 секунд

время отбора: минимум 3 минуты

аподизация: Happ-Genzel

разрешение: 2 см-1.

Приготовление образца:

Толстый лист получают прессованием на гидравлическом прессе около 1 г образца между двумя слоями алюминиевой фольги. Если гомогенность под вопросом, рекомендуется провести минимум две операции сжатия. Из данного листа вырезают небольшую часть для формования пленки. Рекомендуемая толщина пленки составляет от 0,02 до 0,05 см (8 – 20 мил).

Температура прессования составляет 180 ± 10°С (356°F) при давлении прессования около 10 кг/см2 (142,2 фунтов на кв. дюйм) в течение приблизительно одной минуты. Затем давление снимается, образец вынимается из пресса и охлаждается до комнатной температуры.

Спектр прессованной пленки полимера регистрируется в показаниях оптической плотности по сравнению с волновыми числами (см-1). Для вычисления содержания этилена и 1-бутена используются следующие измерения:

Площади (At) комбинации полос спектра поглощения между 4482 и 3950 см-1, которая используется для спектрометрической нормализации толщины пленки.

Площади (AC2) полосы поглощения между 750-700 см-1 после двух надлежащих последовательных спектроскопических вычитаний: изотактического неаддитивного спектра полипропилена и затем эталонного спектра статистического сополимера 1-бутен-пропилена между 800-690 см-1.

Высоты (DC4) полосы поглощения при 769 см-1 (максимальное значение), после двух надлежащих последовательных спектроскопических вычитаний: изотактического неаддитивного спектра полипропилена и затем эталонного спектра этилен-пропиленового статистического сополимера в диапазоне 800-690 см-1.

Для расчета прямых линий калибровки содержания этилена и 1-бутена для этилена и 1-бутена, полученных с использованием образцов известного количества этилена и 1-бутена, необходима:

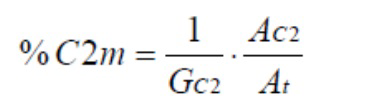

Калибровка этилена:

Калибровочная прямая получается путем построения графика AC2/At по сравнению с молярным процентом этилена (% C2m). Наклон GC2 рассчитывается из линейной регрессии.

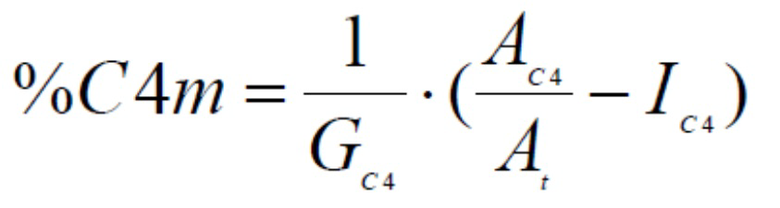

Калибровка 1-бутена:

Калибровочная прямая получается путем построения графика DC4/At по сравнению с молярным процентом бутена (% C4m). Наклон GC4 рассчитывается путем линейной регрессии.

Регистрируется спектр рядовой пробы, а затем рассчитываются (At), (AC2) и (DC4) рядовой пробы. Содержание этилена (% молярной доли C2m) в образце рассчитывают следующим образом:

Содержание 1-бутена (% молярной доли C4m) в образце рассчитывают следующим образом:

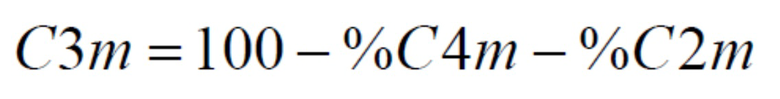

Содержание пропилена (молярной доли C3m) рассчитывают следующим образом:

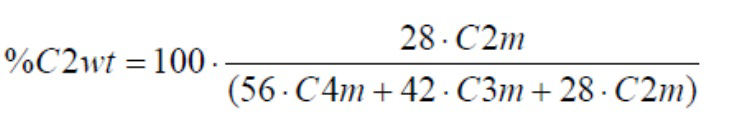

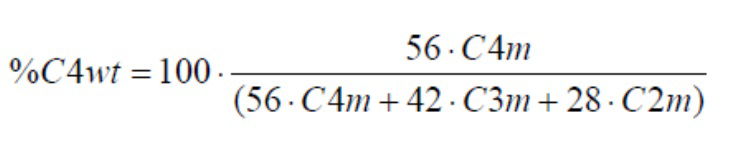

Содержание этилена, 1-бутена по массе рассчитывают следующим образом:

Содержание сомономера в компонентах А) и В) измерялось с помощью следующих формул:

C2tot=XAC2A+XBC2B and C4tot=XBC4B,

где

C2 - этиленовые производные вес.% компонента А, В или полное содержание этилена;

C4 - 1-бутеновые производные вес.% компонента В или полное содержание 1-бутена;

XA - количество компонента А вес.%/100;

XВ - количество компонента В вес.%/100.

Температура плавления, определенная способом дифференциальной сканирующей калориметрии (ДСК)

Температуры плавления полимеров измерялись способом дифференциальной сканирующей калориметрии (ДСК) на калориметре Perkin Elmer DSC-1, ранее откалиброванном по точкам плавления индия, и согласно ISO 11357-1, 2009 и 11357-3, 2011, при 20°C/мин. Вес образцов в каждом тигле ДСК выдерживали на уровне 6,0 ± 0,5 мг.

Для измерения температуры плавления, взвешенный образец запечатывали в алюминиевые лотки и нагревали до 200°С со скоростью 20°С/мин. Образец выдерживали при 200°С в течение 2 минут до полного расплавления всех кристаллитов, а затем охлаждали до 5°С со скоростью 20°С/мин. После выдерживания в течение 2 мин при 5°С, образец нагревали во второй раз до 200°С со скоростью 20°С/мин. При втором нагреве пиковая температура (Tp,m) принималась за температуру плавления.

Определение мутности

Использовали образцы пленки, около 5×5 см, толщиной 50 мкм, приготовленные путем выдавливания каждого испытуемого состава через одночервячную машину Коллина (соотношение длина/диаметр машины 1:25) при скорости прессования пленки в 7 м/мин. и температуре плавления 210-250°C. Показатель мутности измерялся с помощью фотометрического устройства Гарднера, подключенного к измерителю мутности типа UX-10 или эквивалентному инструменту с источником света G.E. 1209 и фильтром "C". Для калибровки инструмента используют контрольные образцы известной мутности.

Температура начала сваривания (ТНС)

Подготовка образцов пленки

Подготавливается пленка толщиной 50 мкм, путем выдавливания каждого испытуемого состава через одночервячную машину Коллина (соотношение длина/диаметр машины 1:25) при скорости прессования пленки в 7 м/мин. и температуре плавления 210-250°C. Каждая итоговая пленка накладывается на пленку из полипропиленового гомополимера, толщиной 1000 мкм, с веществом, растворимым в ксилоле 97 вес.% и ПТР л 2 г/10 мин. Наложенные пленки склеивают друг с другом под прессом Карвера при 200°C под нагрузкой 9000 кг, которую поддерживают в течение 5 минут. Итоговый слоистый материал растягивают в длину и поперек, т.е. биаксиально по коэффициенту 6 с помощью растяжной машины для пленок Т.М, Лонга при 150°C, таким образом получая пленку толщиной 20 мкм (18 мкм гомополимер + 2 мкм пробы). Из пленок вырезают образцы размером 2×5 см.

Определение ТНС

При каждом испытании два из вышеупомянутых образцов ровно накладываются друг на друга, смежные слои - это слои определенного тестируемого состава. Наложенные образцы свариваются вдоль по одной из 2-см сторон с помощью сваривающей машины Brugger Feinmechanik Sealer, модель HSG-ETK 745. Время сваривания занимает 5 секунд при давлении 0,1 Н/нм2. Температура сваривания увеличивается на 1°C при каждом сваривании, начиная с около 30°C, ниже, чем температура плавления тестируемого состава. Сваренные образцы оставляют остыть, а затем несваренными краями крепят к машине Instron, где они испытываются на скорости хода в 50 мм/мин.

ТНС - это минимальная температура сваривания, при которой сварка не ломается при нагрузке минимум в 2 ньютона в указанных условиях испытаний.

Испытание ползучести и упругого восстановления

Кривые ползучести и упругого восстановления измерялись с помощью реометра Physica MCR301 с конусом радиусом 25 мм и углом измеряющего конуса 1,992° с конусом и пластиной на вершине. Температура при испытании составляла 200°C.

Определение времени ползучести.

Для вычисления времени ползучести (без установки времени в профиле) выбрали комплексную вязкость, определенную испытанием методом качания частоты от 100 рас/с до 0,01 рад/с при постоянном напряжении в 5% и значении частоты 0,01 рад/с. Время ползучести затем высчитали с помощью следующей формулы:

Время ползучести=комплексная вязкость@0,01рад/с /100; [1]

где 100 - это примененная нагрузка в паскалях

Определение времени упругого восстановления

Время упругого восстановления определяется согласно следующей формуле:

Время упругого восстановления=Время ползучести*7 [2]

Испытание ползучести и упругого восстановления

a) ползучесть

ползучесть измеряли единожды за секунду за максимальное количество секунд, согласно времени ползучести, измеренному в [1]. Примененное напряжение сдвига составляет 100 Па;

b) упругое восстановление

упругое восстановление измеряли единожды за секунду за максимальное количество секунд, согласно времени упругого восстановления, измеренному в [2]. Примененное напряжение сдвига составляет 0 Па;

в конце испытания программное обеспечение считает секунды кривой (с) vs па

Примеры 1 и 2 полимеризации

Процедура получения сферических аддуктов

Микросфероидальный аддукт MgCl2·pC2H5OH получали в соответствии со способом, описанным в сравнительном примере 5 патента WO98/44009, с той разницей, что порошок BiCl3 в количестве 3 мол.% относительно магния, добавляли перед подачей масла. Аддукт содержит 11,2 вес.% Mg.

Процедура подготовки твердого компонента катализатора

В реактор с рубашкой объемом 300 л, снабженный механической мешалкой, конденсатором и термопарой загружали 200 л TiCl4 при комнатной температуре в атмосфере азота. После охлаждения до 0°C и при перемешивании, последовательно добавляли диизобутилфталат и 8 кг сферического аддукта (полученного согласно вышеприведенному описанию). Концентрацию добавляемого внутреннего донора выдерживали, чтобы получить молярное соотношения Mg/донор равное 8. Температуру повышали до 100°С и поддерживали в течение 1 часов. Затем перемешивание прекращали, твердому продукту давали возможность осесть, а надосадочную жидкость сливали через сифон при 100°С. После удаления надосадочной жидкости дополнительно добавляли первичный TiCl4 для достижения начального объема жидкости. Смесь нагревали при 120°С и выдерживали при этой температуре в течение 1/2 часа. Перемешивание прекращали снова, твердому продукту давали возможность осесть, а надосадочную жидкость сливали через сифон при 120°С. Обработку TiCl4 при 120°С повторяли снова, с той же процедурой, что и прежде, но время обработки снизили до 15 минут. Твердое вещество промывали безводным гексаном шесть раз с перепадом температур до 60°C и один раз при комнатной температуре. Полученное твердое вещество затем сушили в вакууме.

Обработка путем форполимеризации

Перед введением в реакторы полимеризации, твердые компоненты катализатора, приведенные выше, подвергали контакту с триэтилалюминием (TEAL) и дициклопентилдиметоксилолом (DCPMS, донор D) в соотношении, приведенном в Таблице 1. Затем полученную смесь подвергают форполимеризации, выдерживая ее в течение приблизительно 5 минут в виде суспензии в жидком пропилене при 20°С, перед введением ее в реактор полимеризации.

Полимеризация

В первом реакторе газофазной полимеризации пропилен-этиленовый сополимер получают путем подачи непрерывного и постоянного потока в газообразном состоянии форполимеризованной каталитической системы, водорода (используемого в качестве регулятора молекулярной массы), пропилена и этилена в газообразном состоянии.

Полимер, полученный из первого реактора, выгружают непрерывным потоком и, после продувки потоком непрореагировавших мономеров, вводят непрерывным потоком во второй реактор газофазный полимеризации вместе с количественно постоянными потоками водорода (при использовании), 1-бутена, этилена и пропилена в газообразном состоянии.

Полимерные частицы, покидающие второй реактор, подвергаются обработке паром с целью удаления реакционноспособных мономеров и летучих веществ, а затем сушке.

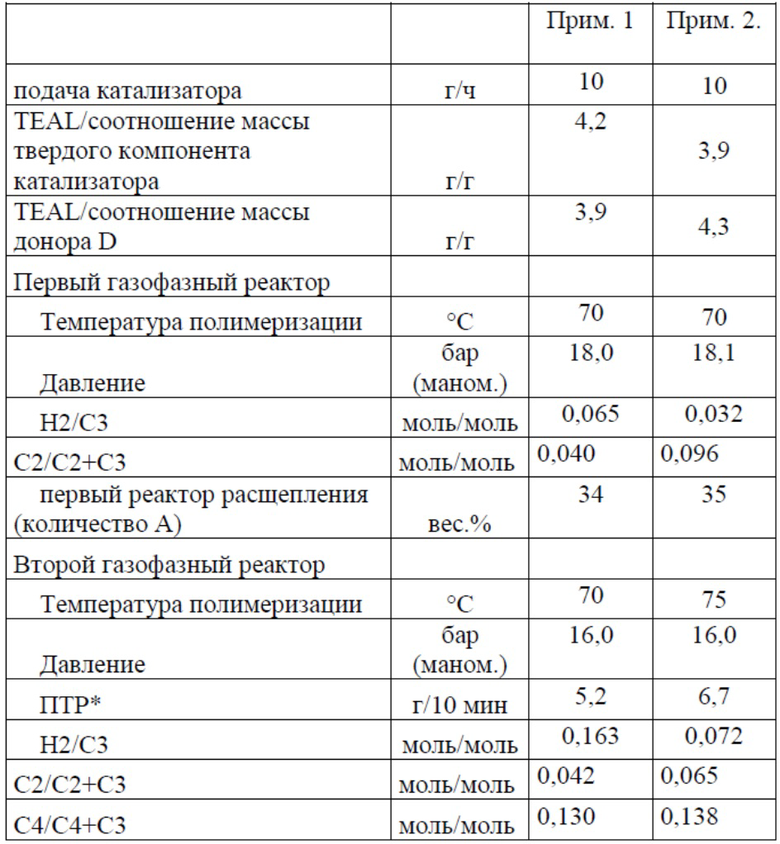

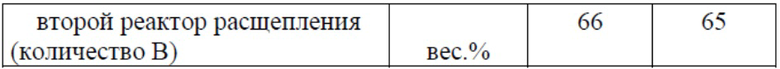

Основные условия полимеризации приведены в Таблице 1. Свойства полимера приведены в Таблице 2.

Таблица 1

C2=этилен; C3=пропилен; C4=1-бутен; H2=водород

* совокупный ПТР компонента A)+компонент B)

Таблица 2

Сравнительный пример 1 является коммерческим продуктом, проданным Lyondellbasell с характеристиками, приведенными в Таблице 2, и был получен с использованием катализатора, аналогичного приведенному в примерах 1 и 2, но не содержащего висмут.

Многослойная пленка

Полимеры в примерах 1-2 и сравнительном примере 1 использовали для получения многослойной пленки A/B/A, причем слой А содержит полимеры из примеров, в слой В - пропиленовый гомополимер MOPLEN HP515M, проданный Lyondellbasell. Параметры обработки представлены в Таблице 3.

Таблица 3

Многослойную пленку растягивали в длину с соотношением 5.1:1 и поперек с соотношением 9.1:1.

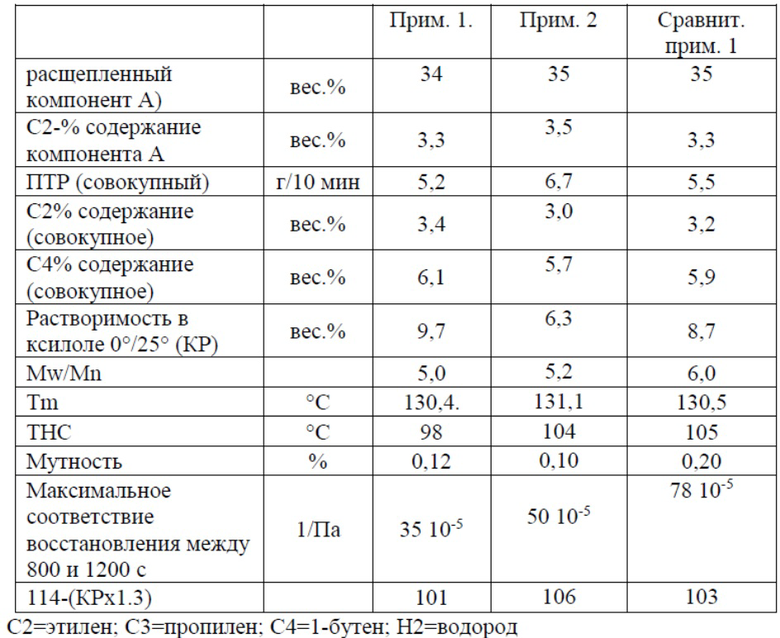

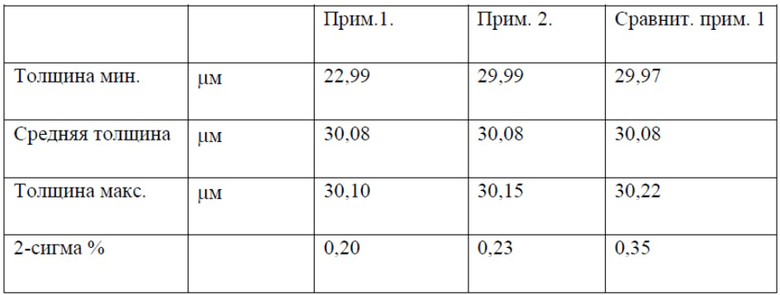

Толщину профиля пленки измеряют с помощью неосязаемой (емкостной) измерительной (сенсорной) системы. Таким образом измерены средняя, минимальная и максимальная толщина и допустимое отклонение 2-сигма%, как представлено в Таблице 4.

Таблица 4

Пленки из примеров 1 и 2 демонстрируют низкий 2-сигма %, относительно сравнительных примеров, что означает, что равномерность толщины увеличивается даже если сравнивать со средней толщиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2659964C1 |

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2679259C1 |

| ПОЛИОЛЕФИНОВЫЙ СОСТАВ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ГАБАРИТНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2775720C1 |

| ПОЛИОЛЕФИНОВЫЙ СОСТАВ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2771547C1 |

| ПРОПИЛЕН-ЭТИЛЕНОВЫЕ СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2662152C2 |

| КОНТЕЙНЕРЫ ИЗ ТЕРПОЛИМЕРОВ НА ОСНОВЕ ПРОПИЛЕНА | 2015 |

|

RU2703001C2 |

| СОСТАВ СОПОЛИМЕРА НА ОСНОВЕ ПРОПИЛЕНА ДЛЯ ПРОИЗВОДСТВА ТРУБ | 2015 |

|

RU2672108C2 |

| ГЕТЕРОФАЗНЫЕ ПРОПИЛЕНОВЫЕ СОПОЛИМЕРЫ | 2016 |

|

RU2721529C2 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2083611C1 |

| Композиция на основе полипропилена, имеющая низкую температуру начала сваривания и высокую температуру плавления | 2017 |

|

RU2724050C1 |

Изобретение относится к плёнкам, содержащим полиолефин, включающий от 31 до 38 вес.% пропилен-этиленового сополимера, содержащего от 3,1 до 4,3 вес.% этиленовых производных и от 62 до 69 вес.% пропилен-этилен-1-бутенового терполимера, содержащего от 2,1 до 3,7 вес.% этиленовых производных и от 6,8 до 9,5 вес.% 1-бутеновых производных, причем каждый из указанных сополимеров получен с помощью гетерогенного висмут-содержащего катализатора. Плёнки, полученные из композиции указанного состава, характеризуются повышенной прозрачностью и равномерной толщиной. 1 з.п. ф-лы, 4 табл., 1 ил.

1. Пленка, содержащая полиолефин, имеющий в составе следующие компоненты:

A) от 31 до 38 вес.% пропилен-этиленового сополимера, содержащего от 3,1 до 4,3 вес.% этиленовых производных;

B) от 62 до 69 вес.% пропилен-этилен-1-бутенового терполимера, содержащего от 2,1 до 3,7 вес.% этиленовых производных и от 6,8 до 9,5 вес.% 1-бутеновых производных;

сумма количества компонентов A) и B) составляет 100;

состав имеет нижеследующие характеристики:

- молекулярно-массовое распределение (ММР), выраженное в соотношении молекулярной массы и среднечисловой молекулярной массы Mw/Mn, больше чем 4,7;

- показатель текучести расплава (ПТР 230°C 2,16 кг), относящийся к составу полиолефина, как реакторно-чистый (т.е. сополимеры, которые не подвергались химическому или физическому висбрекингу), варьируется в пределах от 4,0 до 18 г/10 мин;

компонент A) в составе полиолефина получают с помощью полимеризации пропилена и этилена при наличии катализатора, содержащего продукт реакции между следующими элементами:

(i) твердый компонент катализатора, содержащий Ti, Mg, Cl и внутреннее электронодонорное соединение, отличающееся тем, что содержит от 2 до 20 вес.% Bi по отношению к общей массе указанного твердого компонента катализатора;

(ii) соединения алкилалюминия, и

(iii) электронодонорное соединение (внешний донор);

компонент В) в составе полиолефина получают с помощью полимеризации пропилена, этилена и 1-бутена при наличии катализатора, содержащего продукт реакции между следующими элементами:

(i) твердый компонент катализатора, содержащий Ti, Mg, Cl и внутреннее электронодонорное соединение, содержащее от 2 до 20 вес.% Bi по отношению к общей массе указанного твердого компонента катализатора;

(ii) соединения алкилалюминия, и

(iii) электронодонорное соединение (внешний донор).

2. Пленка по п. 1, где кривая ползучести и упругого восстановления измерена при плавлении полимера при температуре 200°C и демонстрирует максимальное значение соответствия восстановления в 600-1200 секунд ниже чем 45×10-5 1/Па.

| КОМПОЗИЦИЯ НА ОСНОВЕ КРИСТАЛЛИЧЕСКОГО СОПОЛИМЕРА ПРОПИЛЕНА, ЛИСТЫ И ПЛАСТИНЫ, ПЛЕНКА, СЛОИСТЫЙ МАТЕРИАЛ | 1995 |

|

RU2152409C2 |

| Способ крепления химического анкера | 2023 |

|

RU2810773C1 |

| WO 2015010858 A1, 29.01.2015 | |||

| Бесступенчатая коробка передач (варианты) | 2022 |

|

RU2778182C1 |

| US 4727049, 23.02.1988 | |||

| АДДУКТЫ ДИХЛОРИДА МАГНИЯ И СПИРТА, СПОСОБ ИХ ПОЛУЧЕНИЯ, КОМПОНЕНТЫ КАТАЛИЗАТОРА И КАТАЛИЗАТОР, ПОЛУЧЕННЫЕ ИЗ НИХ, И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1998 |

|

RU2197503C2 |

Авторы

Даты

2020-02-25—Публикация

2016-07-19—Подача