Изобретение относится к машиностроению и может быть использовано в подшипниковой промышленности.

Известны аналогичные способы шлифования сферических торцов конических роликов (а. с. 192652, БИ 5, 1967; а. с. 225733 от 05.06.1965, БИ 27, 29.08.1968; пат. 2674187 от 24.08.2016, БИ 7, 01.03.2018). В аналоге (пат. 2674187, БИ, 7, 2018) заготовка ролика устанавливается образующей конической поверхности на призмы, расположенные на торце жесткого диска с обеспечением двойной опорной базы, по торцу конического ролика - путём контакта его центрового отверстия с неподвижным центром, закреплённым на жёстком диске, обеспечивая базирование по двойной опорной базе и опорной базе вдоль оси конического ролика. Силовое замыкание конического ролика при этом осуществляют контактированием его с мягким диском. Обработку ведут периферией шлифовального круга, например, на бесцеитрово-шлифовалыюм станке. Ролик при этом перемещается в плоскости круговой подачи. Точность расположения шлифуемой сферической поверхности обеспечивают соосностью осей симметрии центров и призм в устройстве. Однако аналогичные способы шлифования сферических торцов конических роликов имеют недостаток. Он заключается в недостаточной точности шлифуемой поверхности. Это характерно при обработке коротких конических роликов, у которых диаметр равен или больше их длины, исключено наличие центровых отверстий, а технологической базой является поверхность торна заготовки. В этом случае базирование по способу-аналогу становится технически невозможным.

В качестве прототипа по своей технической сущности наиболее близко подходит способ шлифования сферических торцов конических роликов (пат. 2674187, БИ 7, 2018).

В способе-прототипе шлифуемые конические ролики устанавливают между призмой опорного диска и центром. Па опорном диске расположены с угловым шагом опорные элементы - призмы, с которыми контактирует заготовка но образующей конической поверхности, чем реализуется двойная направляющая база. На цилиндрическом выступе опорного диска расположены неподвижные центры, с которыми имеет возможность контактировать заготовка своим центровым отверстием на торце, противоположном шлифуемой сферической поверхности с обеспечением двойной опорной базы и опорной базы вдоль оси заготовки. Силовое замыкание обеспечивается посредством контакта конического ролика с мягкой частью приводного диска, вращение которого обеспечивает вращение заготовки вокруг своей оси. Шестой степени свободы заготовка лишается путём контакта с упругим материалом приводного диска.

Такое базирование конического ролика в способе-прототипе обеспечивает ему необходимое положение и два движения: вокруг оси дисков и собственной оси. Этим обеспечивается процесс формообразования поверхности сферы - сферического торца.

Однако способ-прототип имеет недостаток: он не позволяет обрабатывать короткие конические ролики, у которых диаметр равен или больше их длины, исключено наличие центрового отверстия, а технологической базой является поверхность торца заготовки. Заявляемый способ шлифования лишён указанного недостатка.

Сущность изобретения заключается в 'том, что в способе шлифования сферического торца конических роликов, при котором конические ролики располагают между торцами жёсткого и мягкого дисков, установленных соосно и вращающихся вокруг своих осей, а базирование конических роликов осуществляют по наружной конической поверхности и торну, противоположному их сферическому торцу, с помощью жёсткого диска, имеющего равномерно расположенные с угловым шагом узкие призмы, и упоров, шарнирно установленных на внутреннем цилиндрическом выступе жёсткого диска, лежащих в плоскости симметрии призм, при этом оазирование каждого конического ролика осуществляют по торцу конического ролика - путем его контакта с упором с обеспечением установочной базы; по наружной конической поверхности конического ролика путем сё контакта с узкой призмой на жёстком диске с обеспечением двойной опорной базы, и при силовом замыкании конического ролика посредством контактирующей части мягкого диска.

Техническим результатом изобретения является повышение точности и качества поверхностного слоя сферического торца конических роликов путём обеспечения возможности установки и базирования коротких конических роликов, у которых исключено наличие центровых отверстий, а технологической базой является поверхность торца заготовки. Технический результат достигается тем, что базирование конических роликов производят с помощью жёсткого диска, имеющего равномерно расположенные с угловым шагом узкие призмы, и упоров, шарнирно установленных па внутреннем цилиндрическом выступе жёсткого диска, лежащих в плоскости симметрии призм, при тгом базирование каждого конического ролика осуществляют по торцу конического ролика - путём его контакта с упором с обеспечением установочной базы; по наружной конической поверхности конического ролика путём её контакта с узкой призмой на жёстком диске с обеспечением двойной опорной базы, и при силовом замыкании конического ролика посредством контактирующей части мягкого диска.

Отличительный признак изобретения - иное выполнение базирования конического ролика, а именно: по установочной базе, которое осуществляют посредством контакта поверхности торца конического ролика с упором, шарнирно установленным на внутреннем цилиндрическом выступе жёсткого диска, лежащем в плоскости симметрии призм. В итоге реализации изобретения конический ролик базируется с помощью двух установочных элементов: узкой призмы и упора, установленных на одном материальном объекте, а именно жёстком диске с внутренним цилиндрическим выступом. При этом упор шарнирно установлен на внутреннем цилиндрическом выступе жёсткого диска.

Доказательство возможности решения 'технической задачи с помощью реализации отличительного признака изобретения. В прототипе на опорном диске расположены с угловым шагом узкие призмы, с которыми контактирует заготовка по образующей, чем реализуется двойная направляющая база. Также эта часть базирования осуществляется и в изобретении. По в изобретении вторая часть процесса базирования осуществляется по-другому. В изобретении применены упоры, шарнирно установленные па внутреннем цилиндрическом выступе жесткого диска. Упоры имеют возможность контактировать: каждый с торцем конического ролика. Этим обеспечивается базирование конического ролика по установочной базе с лишением его трёх степеней свободы. Этим значительно уменьшается суммарная погрешность базирования. Отпадает необходимость иметь центровое отверстие, что недопустимо по техническим требованиям, предъявляемым к коротким коническим роликам, у которых диаметр может быть равен или больше их длины. Таким образом, реализацией отличительного признака доказана возможность решения технической задачи.

Анализ известных технических решений и сравнений с ними заявленного способа показал, что в них нет отличительных признаков заявки. Поэтому известные технические решения не позволяют решить поставленную техническую задачу. Следовательно, отличительные признаки заявляемого способа шлифования являются существенными.

В заявке представлены следующие чертежи:

фиг. 1 - схема обработки сферического торца конических роликов (вид спереди);

фиг. 2 – то же, разрез А-А;

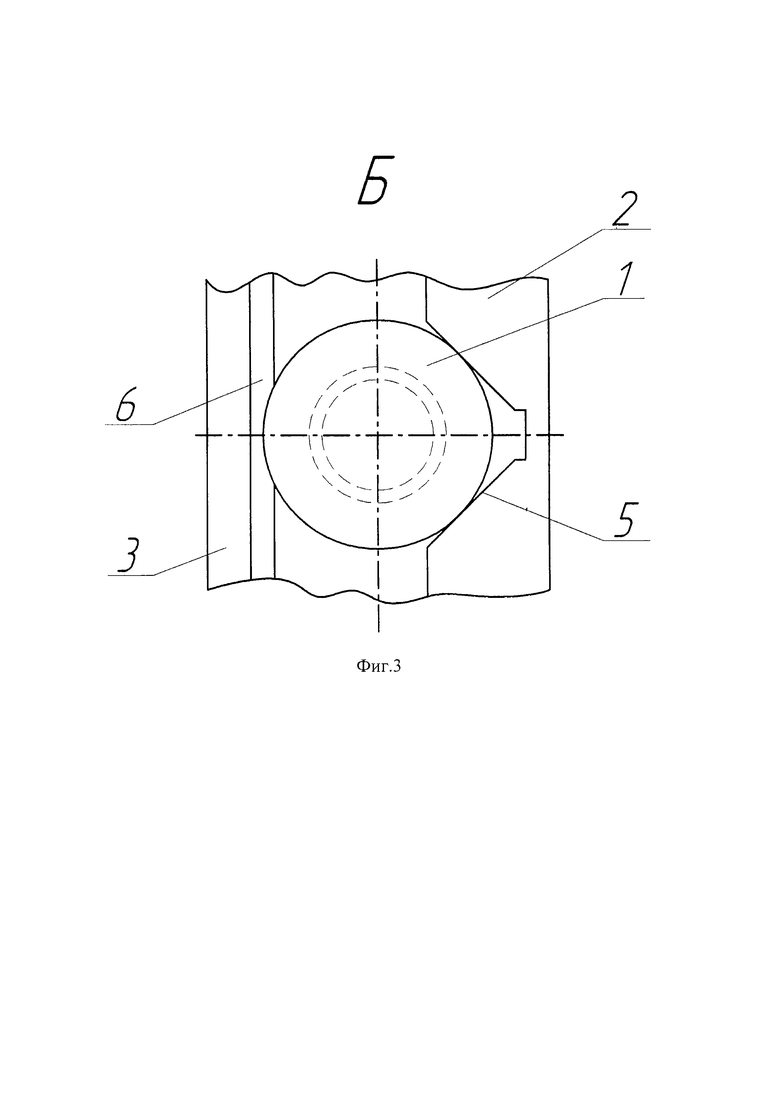

фиг. 3 - тоже, вид Б;

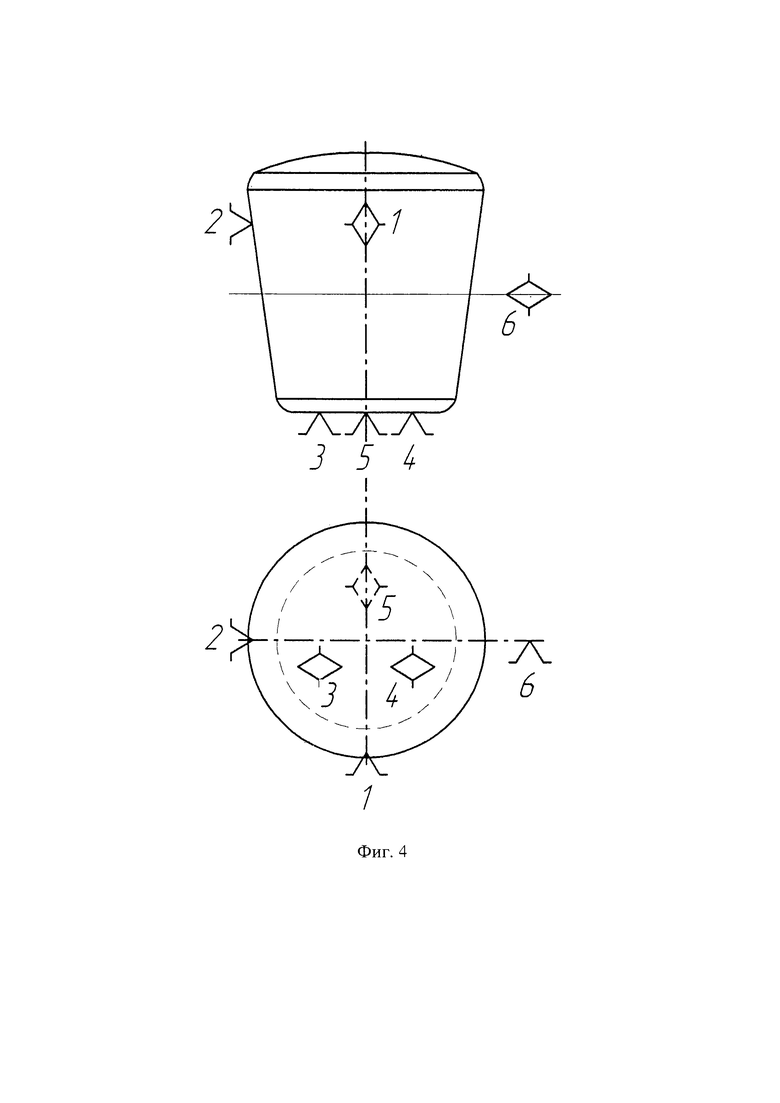

фиг. 4 - схема базирования конического ролика.

Конический ролик 1 имеет возможность быть установленным между жёстким диском 2 и мягким диском 3. На жёстком диске 2 имеются равномерно расположенные с угловым шагом узкие призмы 5,.которые имеют возможность контактировать с коническим роликом 1 по наружной конической поверхности, чем реализуется двойная опорная база. На жестком диске 2 имеется внутренний цилиндрический выступ 4, на котором установлена самоустанавливающаяся опора, состоящая из сферического пальца 11, шарнирной опоры 7, гайки 12 и контргайки 8. С шарнирной опорой 7 имеет возможность контактировать конический ролик 1. Этим реализуется установочная база, лишающая конический ролик 1 'трех степеней свободы. Силовое замыкание конического ролика 1 и его вращение вокруг своей оси еализуется за счет контакта с рабочей поверхностью 6 мягкого диска 3 и узкими призмами 5 жёсткого диска 2. Конический ролик 1 получает возможность одновременно двух вращений: одного вокруг своей оси и второго вокруг оси вращения дисков. Главным рабочим движением является вращение шлифовального круга 9, заправленного по радиусу сферы обрабатываемой поверхности сферического торца 10. Шлифовальный круг 9 может быть выполнен составным, собранным из нескольких частей, например, трёх.

Каждая часть предназначена для выполнения одного из трёх переходов:

чернового, получистового, чистового.

Шлифовальный круг 9 имеет возможность обрабатывать сферический торец 10 конического ролика 1, вращаясь вокруг своей оси, а конический ролик 1 имеет возможность одновременно участвовать в двух вспомогательных движениях: вокруг своей оси и вокруг оси дисков.

Способ шлифования конических роликов в динамике. Перед шлифованием станок настраивают. Правят шлифовальный круг 9 по заданной величине радиуса сферы конического ролика 1. Оси жёсткого диска 2 и мягкого диска 3 располагают так, чтобы слой мягкого материала 6 мягкого диска 3 мог создавать необходимую силу давления на конический ролик 1 для вращения ролика вокруг своей оси и в тоже время, чтобы осуществлялась загрузка и выгрузка роликов в определённых местах. Шлифовальный круг 9 располагают так, чтобы был обеспечен требуемый съём припуска каждой частью шлифовального круга. Включают вращение шлифовального круга 9, жёсткого диска 2 и мягкого диска 3 с нужными частотами вращения. Конические ролики 1 загружают в зону загрузки. Каждый ролик 1

автоматически базируется на узкой призме 5 и шарнирной опоре 7. Происходит силовое замыкание конического ролика 1 за счёт мягкого материала 6 на мягком диске 3 и за счёт контактирования с узкой призмой 5 и шарнирной опорой 7, расположенных на жёстком диске 2. Мягкий диск 3 путём силового замыкания конического ролика 1 посредством его контактирующей мягкой части 6 сообщает вращение коническому ролику 1 вокруг своей оси за счёт силы трения. В то же время, при одновременном вращении жёсткого 2 и мягкого 3 дисков в противоположные стороны, в работу вступают последовательно отдельные части шлифовального круга 9, снимая черновой, получистовой и чистовой припуски. Шлифование конического ролика 1 ведут с обильным охлаждением. Попав в зону выгрузки, конические ролики 1 выпадают из рабочей зоны в тару.

Пример конкретного выполнения заявляемого способа шлифования сферического торца конического ролика радиально-упорного роликового подшипника 102731 OA. Конический ролик имеет следующие размеры: длину 16,1 мм; наибольший диаметр 16,4 мм; угол конуса 3°30' ; радиус сферы торца 134,3 мм; шероховатость сферического торца 0,32 мкм; высота волнистости сферического торца 0,6 мкм; биение сферического торца 0,015 мм; высота огранки 1,5 мкм. Обработку ведут на сферошлифовальном станке модели ВШ-680. Режимы шлифования: припуск, снимаемый при шлифовании 0,2 мм; скорость шлифования 17-20 м/с; частота вращения шлифовального круга пкр=985 мин"1; скорость круговой подачи 1,15 м/мин; частота вращения мягкого диска 42,7 мин"1. Характеристика частей шлифовального круга: 14А16ПС2Б (63 мм); 14А8ПСМВ (80 мм); 92ЕМ28ПМЗГр (20 мм). Состав СОЖ: нитрит натрия: 4-7 г/л; эмульсол РИКОС 25-30 г/л. После шлифования заявляемым способом ролики имели геометрические параметры: шероховатость 0,14 мкм; высота волнистости сферического торца 0,2 мкм; биение сферического торца 0,01 мм; высота огранки 1,1 мкм.

1 - название позиций:

1 - конический ролик;

2 - жесткий диск;

3 - мягкий диск;

4 - цилиндрический выступ;

5 - призма;

6 - мягкий материал;

7 - опора шарнирная;

8 - контргайка;

9 - шлифовальный круг;

10 - сферический торец;

11 - сферический палец;

12 - гайка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКОГО ТОРЦА НА КОНИЧЕСКИХ РОЛИКАХ | 2016 |

|

RU2674187C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2007 |

|

RU2351454C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2009 |

|

RU2419531C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2012 |

|

RU2521180C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ НА КОНИЧЕСКИХ РОЛИКАХ | 2010 |

|

RU2452603C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2010 |

|

RU2460623C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353501C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 1993 |

|

RU2094210C1 |

| Устройство для установки заготовки на обрабатывающем станке | 2020 |

|

RU2758976C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

Изобретение относится к области машиностроения и может быть использовано в подшипниковой промышленности. Ролики располагают между торцами жесткого и мягкого дисков, установленных соосно и вращающихся вокруг своих осей. Базирование конических роликов осуществляют по наружной конической поверхности и торцу, противоположному их сферическому торцу, с помощью жесткого диска, имеющего равномерно расположенные с угловым шагом узкие призмы, и упоров, шарнирно установленных на внутреннем цилиндрическом выступе жесткого диска, лежащих в плоскости симметрии призм. При этом базирование конических роликов осуществляют по торцу конического ролика путем его контакта с упором с обеспечением установочной базы по наружной конической поверхности конического ролика, путем ее контакта с узкой призмой на жестком диске с обеспечением двойной опорной базы и при силовом замыкании конического ролика посредством контактирующей части мягкого диска. В результате обеспечивается повышение точности и качества поверхностного слоя сферического торца конических роликов. 4 ил.

Способ шлифования сферического торца конических роликов, включающий размещение роликов между торцами жесткого и мягкого дисков, установленных соосно и вращающихся вокруг своих осей, и базирование конических роликов по наружной конической поверхности и торцу, противоположному их сферическому торцу, отличающийся тем, что базирование конических роликов производят с помощью жесткого диска, имеющего равномерно расположенные с угловым шагом узкие призмы, и упоров, шарнирно установленных на внутреннем цилиндрическом выступе жесткого диска, лежащих в плоскости симметрии призм, при этом базирование конических роликов осуществляют по торцу конического ролика путем его контакта с упором с обеспечением установочной базы по наружной конической поверхности конического ролика, путем ее контакта с узкой призмой на жестком диске с обеспечением двойной опорной базы и при силовом замыкании конического ролика посредством контактирующей части мягкого диска.

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКОГО ТОРЦА НА КОНИЧЕСКИХ РОЛИКАХ | 2016 |

|

RU2674187C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ НА КОНИЧЕСКИХ РОЛИКАХ | 2010 |

|

RU2452603C2 |

| Устройство для шлифования сферических торцев роликов | 1975 |

|

SU670422A1 |

| DE 4035761 A1, 14.05.1992. | |||

Авторы

Даты

2020-10-21—Публикация

2019-08-27—Подача