Изобретение относится к машиностроению и может быть использовано в подшипниковой промышленности.

Известны аналогичные способы шлифования сферических торцов конических роликов (А.С. 1033291 от 19.04.82, БИ №29, 1983; А.С. 1212764 от 23.12.83, БИ №7, 1986; А.С. 1278188 от 10.04.85, БИ №47, 1986), в которых ролики базируются между выступающими двумя прижимаемыми друг к другу дисками. Рабочая часть одного из дисков жесткая, другого - упругая. Диски расположены параллельно друг другу и вращаются вокруг своей оси, тем самым сообщая вращение роликам, вокруг их оси. Ролики располагают с угловым шагом в сепараторе, находящемся между дисками и вращающемся вокруг своей оси. Вращение оси роликов вокруг центра сферы их торцов обеспечивается расположением роликов в окнах сепаратора, вращающегося с необходимой угловой скоростью, равной продольной подаче Sпp.

Базирование конических роликов по двойной направляющей базе - конической поверхности осуществляют одновременным контактированием конической поверхности по образующей с дисками, а по опорной базе - торцу, противоположному сферическому торцу, путем контактирования этого торца с регулируемой опорой. Регулируемые опоры расположены на сепараторе соосно окнам, в которых расположены ролики. Названная схема базирования роликов позволяет их расположить надлежащим образом перпендикулярно оси шлифовального круга. Одновременно обеспечивается требуемое осевое положение каждого ролика на постоянном расстоянии от оси вращения дисков. Этим обеспечивается требуемая величина радиуса сферы сферических торцов роликов и возможность их вращения вокруг собственной оси. Непрерывность процесса шлифования обеспечивает высокую производительность.

Однако аналогичные способы шлифования сферических торцов конических роликов имеют недостатки. Один из них заключается в недостаточной точности шлифуемой поверхности. Это вызвано тем, что ролики базируют в трех материальных системах, подвижных друг относительно друга: жестком диске, сепараторе и мягком диске. Каждая из названных систем расположена на самостоятельной оси вращения и, следовательно, подвержена деформациям и погрешностям вращения, которые неизбежно передаются обрабатываемым роликам. Второй недостаток - недостаточная производительность.

В качестве прототипа по своей технической сущности наиболее близко подходит способ шлифования сферических торцов конических роликов (Руководство к торцешлифовальному станку модели ВС 180. Москва 1968 г. Московское специальное конструкторское бюро автоматических линий и специальных станков (МСКБ). Московский завод станкостроения).

В способе-прототипе шлифуемые конические ролики устанавливают между двух дисков (твердого и мягкого) и сепаратора между ними, вращающихся вокруг общей оси, и при установке базируют по двойной направляющей базе - конической поверхности, посредством контакта этой поверхности по образующей одновременно с жестким и мягким диском и окном сепаратора, а по опорной базе - торцу, противоположному сферическому, посредством контакта его с регулируемой осевой опорой, соосной окну, расположенной на торце сепаратора.

Такие базирование и установка конического ролика в способе-прототипе обеспечивают ему необходимое положение и необходимые два движения подачи: вокруг оси дисков и собственной оси. Этим обеспечивается формообразование поверхности сферического торца.

Однако способ-прототип имеет недостаток - не очень высокую точность, связанную с базированием заготовки по трем подвижным системам: двум дискам и сепаратору. Это приводит к дополнительным погрешностям обработки. Кроме того, способ прототип имеет недостаточную производительность.

Заявляемый способ шлифования лишен указанного недостатка.

Сущность изобретения заключается в том, что в способе шлифования сферических торцов конических роликов, при котором ролики устанавливают с угловым шагом между торцами двух жесткого и мягкого дисков, соосно установленных, вращающихся вокруг своих осей, базируют при этом ролики по двойной направляющей базе - наружной конической поверхности и опорной базе - торцу, противоположному сферическому торцу, рабочую поверхность шлифовального круга при этом правят по радиусу, равному радиусу шлифуемой поверхности сферических торцов роликов, ролики базируют по двойной направляющей базе - наружной конической поверхности посредством контакта этой поверхности с двумя опорными элементами, встроенными в призмы, выполненные равномерно с угловым шагом на торце жесткого диска, и опорной базе - торцу, противоположному сферическому торцу, посредством контакта с регулируемыми опорами, встроенными на внутреннем цилиндрическом выступе жесткого диска, соосно названным призмам, а в качестве шлифовального круга используют плоский шлифовальный круг, ось вращения которого располагают перпендикулярно оси вращения жесткого и мягкого дисков, с рабочей поверхностью в виде тора на одном из его торцов, с которым одновременно контактируют не менее двух систем конических роликов, установленных в соответствующим им числе жестких и мягких дисков, расположенных равномерно по рабочей поверхности и симметрично оси вращения шлифовального круга.

Технической задачей, которую решает изобретение, является повышение точности, качества поверхностного слоя сферического торца и производительности.

Отличительный признак изобретения - иное выполнение операции базирования по двойной направляющей базе - поверхности наружного конуса и по опорной базе - поверхности торца, противоположного сферическому. В изобретении эту операцию выполняют посредством трех базирующих элементов (двух - на призме, одного - на регулируемой опоре), располагаемых на одном общем основании. Таким основанием предлагается выполнить жесткий диск. Второй отличающий признак: использование иного шлифовального круга - плоского с тороидальной рабочей поверхностью на его торце. Третий отличительный признак: использование одновременно не менее двух систем обрабатываемых конических роликов и соответствующего им количества жестких и мягких дисков.

Доказательство возможности решения технической задачи с помощью реализации отличительных признаков изобретения. В прототипе одна опора ролика, контактирующая с его наружной конической поверхностью, расположена на жестком диске, вторая - на сепараторе. Жесткий диск и сепаратор вращаются на самостоятельных валах, которые установлены, в свою очередь, на своих опорах - подшипниках качения. Обрабатываемый ролик прижимается к жесткому диску мягким диском, вращающимся на своем валу, в своих опорах. Три названные подвижные системы имеют свои размерные цепи, каждая из которых имеют погрешности, как статические и динамические, так и кинематические. В изобретении число размерных подвижных систем сокращено до двух. Следовательно, значительно уменьшена суммарная погрешность за счет использования базирующих элементов, располагаемых на одном общем основании - жестком диске. Следовательно, будет повышена точность (снижены биение и огранка) и качество поверхностного слоя (волнистость) поверхности сферического торца. Реализация второго отличительного признака путем изменения плоского вместо круглого наружного шлифования позволяет далее повысить точность (биение и огранка) обработки и качество поверхностного слоя (волнистость и шероховатость). Наконец, реализация третьего отличительного признака, т.е. увеличение количества одновременно обрабатываемых конических роликов, обеспечивает увеличение производительности способа шлифования. Таким образом, реализацией отличительных признаков доказана возможность решения технической задачи.

Анализ известных технических решений и сравнение с ними заявляемого способа шлифования показал, что в них нет отличительных признаков заявки. Поэтому известные технические решения не позволяют решить поставленную техническую задачу. Следовательно, отличительные признаки заявляемого способа шлифования являются существенными. В заявке представлены следующие графические материалы:

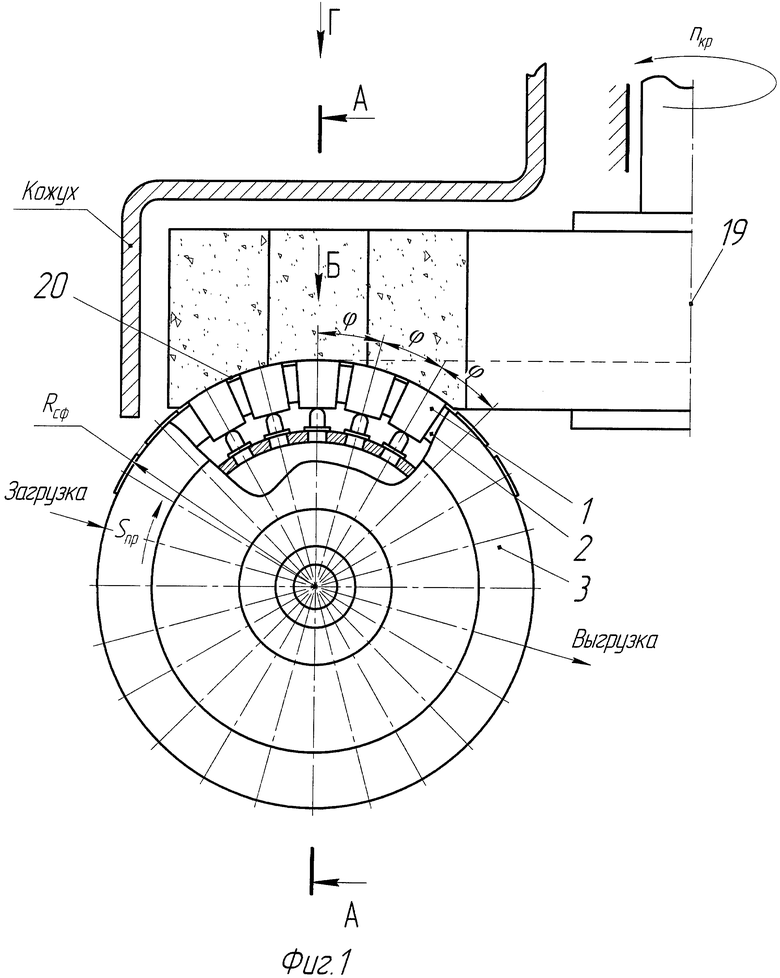

фиг.1 - схема обработки сферического торца конических роликов (вид спереди);

фиг.2 - то же, вид Г (вид сверху);

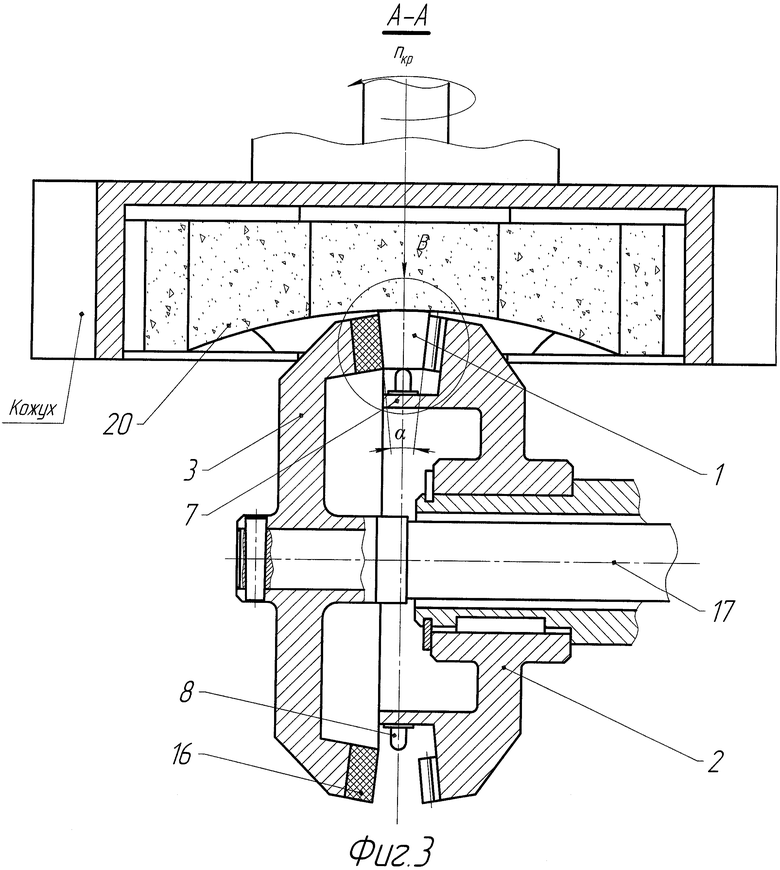

фиг.3 - то же, вид А-А;

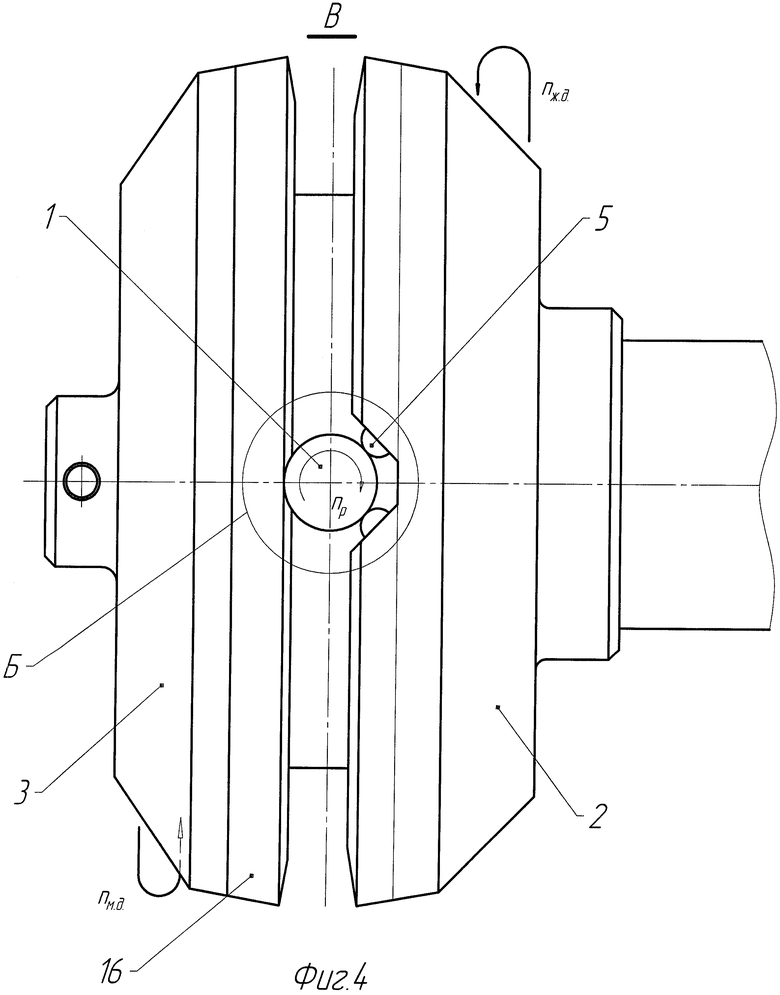

фиг.4 - схема базирования конического ролика (вид В);

фиг.5 - то же вид Б;

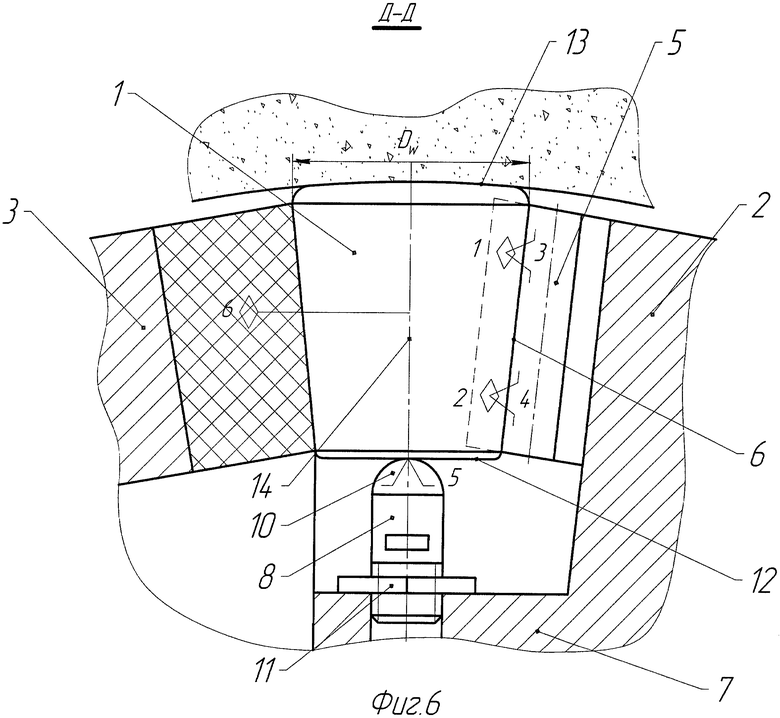

фиг.6 - то же, вид В.

Конический ролик 1 имеет возможность быть установленным между жестким диском 2 и мягким диском 3. На жестком диске 2 имеются равномерно расположенные с угловым шагом φ призмы 4. На призмах 4 встроены опорные элементы 5, с которыми имеют возможность контактировать конический ролик 1 своей наружной конической поверхностью 6, чем реализуется двойная направляющая база. На жестком диске 2 имеется внутренний цилиндрический выступ 7, на котором встроены с угловым шагом φ регулируемые опоры 8, лежащие в плоскости симметрии 9 призм 4 и опорных элементов 5, выполненных, например, в виде винтов с твердосплавным наконечником 10 и контргаек 11. С опорными элементами 5 имеет возможность контактировать плоский торец 12 конического ролика 1, противоположный сферическому торцу 13. Этим реализуется опорная база, лишающая конический ролик 1 пятой степени свободы - возможности перемещения вдоль его оси 14. Шестая степень свободы конического ролика 1 - произвольные вращения его вокруг оси 14, лишается за счет контакта конического ролика 1 с рабочей поверхностью 15 мягкого диска 3. Мягкий диск 3 имеет приклеенный на нем слой 16 гибкого материала, что позволяет ему обеспечить увеличенную площадь контакта с наружной конической поверхностью 6 конического ролика 1. Поскольку жесткий диск 2 и мягкий диск 3 имеют возможность вращения вокруг оси 17, но с разными угловыми скоростями, то конический ролик 1 получает возможность одновременно двух вращений, одного - вокруг своей оси, другого - вокруг оси 17 вращения дисков, т.е. двух вспомогательных рабочих движений, реализуемых за счет силы трения между мягким диском 3 и коническим роликом 1. Главным рабочим движением Дг является вращение шлифовального круга 18 вокруг оси 19, заправленного по радиусу сферы Rсф, поверхности сферического торца 13. При этом шлифовальный круг 18 может быть выполнен плоским составным, собранным из нескольких частей, например трех колец, установленных на планшайбе своими торцами, как единое целое. Каждая часть имеет свою характеристику, например, зернистости, и предназначена для выполнения определенного перехода: чернового, получистового, чистового. Таким образом, шлифовальный круг 18, рабочая поверхность которого выполнена в виде тора на его торце, имеет возможность, вращаясь вокруг своей оси 19, перпендикулярной оси вращения жесткого и мягкого дисков, обрабатывать сферический торец 13 конического ролика 1, который в свою очередь имеет возможность одновременно участвовать в двух вспомогательных движениях ДВ1 и ДВ2: вращении вокруг собственной оси 14 и вокруг общей оси 17 вращения дисков 2 и 3. При этом рабочая поверхность 20 шлифовального круга 18 имеет возможность контактировать одновременно с не менее чем двумя системами конических роликов. Они установлены в соответствующем им числе жестких и мягких дисков, равномерно расположенных по рабочей поверхности 20 и симметрично оси 19 шлифовального круга 18.

Способ шлифования конических роликов в динамике. Перед шлифованием конических роликов станок настраивают. Правят установленный и набранный из нескольких частей шлифовальный круг 18 по заданной величине радиуса сферы Rсф. В призмах 4 жестких дисков 2 устанавливают опорные элементы 5, соответствующие размерам конического ролика 1 (угол наклона образующей α/2, диаметру Dw, длине конического ролика l). Регулируемые опоры 8 настраивают на соответствующую длину конического ролика l. Оси 17 жестких дисков 2 и мягких дисков 3 располагают так, чтобы слой 16 гибкого материала мягкого диска 3 мог создавать необходимую силу давления на конический ролик 1 и, с другой стороны, чтобы загрузка и выгрузка шлифованных деталей находилась в требуемых зонах шлифовального круга 18. Жесткие диски 2 и мягкие диски 3 располагают относительно так, чтобы был обеспечен съем требуемого припуска каждой составляющей частью шлифовального круга 18. Несколько систем идентичных жестких дисков 2 и мягких дисков 3, например три, устанавливают при этом равномерно по окружности рабочей поверхности 20 шлифовального круга 18.

Включают вращение шлифовального круга 18 с требуемой частотой вращения nкр, обусловленной нужной скоростью шлифования VКр. Включают вращения жестких дисков 2 и мягких дисков 3 с требуемыми частотами вращения nжд, nмд, обусловленными нужными величинами частоты np вращения конического ролика 1 вокруг своей оси 14 и продольной подачи Sпp конического ролика 1. Загружают конические ролики 1 в зоне загрузки. Каждый из конических роликов 1 автоматически устанавливается, базируясь по двойной направляющей базе - наружной конической поверхностью 6 на опорных элементах 5, а опорной базой - торцом на регулируемой опоре 8. Одновременно слоем 16 мягкого материала мягких дисков 3 - происходит силовое замыкание конических роликов 1 на опорных элементах 5 и регулируемой опоре 8. Поскольку мягкие диски 3 вращаются вокруг своей оси, за счет силы трения сообщается вращение коническому ролику 1 вокруг его оси 14. В тоже время, за счет одновременного вращения жестких дисков 2 и мягких дисков 3, конические ролики 1 вместе с опорными элементами 5 и регулируемой опорой 8 каждой призмы 4 вращаются вокруг оси 17, вращения дисков, с необходимой скоростью продольной подачи Sпp. Вступают последовательно в работу отдельные части шлифовального круга 18, снимая сначала черновой, затем, например, получистовой и чистовой припуск. Шлифование сферического торца 13 конического ролика 1 ведут с обильным охлаждением. Попав в зону выгрузки, конические ролики 1 выпадают из зоны установки в тару.

Пример конкретного выполнения способа шлифования конических роликов. Необходимо обработать поверхность сферического торца конического ролика радиально-упорного роликого подшипника 6У-7606АУШ. Ролик имеет следующие размеры: длину 19,67-0,4 мм; наибольший диаметр 11,05 мм; наименьший диаметр 9,681 мм; угол конуса 2°; радиус сферы торца 158-10 мм. Допускаются после шлифования: высота шероховатости сферического торца 0,32 мкм; биение сферического торца 0,01 мм; высота волнистости сферического торца 1 мкм; высота огранки сферического торца 2 мкм.

Обработку производят на модернизированном сферошлифовальном станке со следующими режимами шлифования: припуск, снимаемый при шлифовании, 0,13 мм; скорость продольной круговой подачи 1,154 м/мин; скорость шлифовального круга 25 м/с; частота вращения изделия 927 мин-1; частота вращения жесткого диска 1,15 мин-1; частота вращения мягкого диска 79,52 мин-1.

Использовались части шлифовального круга со следующими характеристиками:

500×80×305 14А16ПС2Б; 500×80×305 14А8ПСМВ; 500×20×305 92БМ28ПМ35Р; применялась СОЖ.

После шлифования роликов заявленным способом их геометрические параметры имели значения, приведенные в таблице.

Из таблицы следует, что заявляемый способ обеспечивает выполнение более низких численных значений геометрических параметров поверхности сферического торца, кроме того, производительность увеличена в 3 раза. Другими словами, он позволяет решить поставленную техническую задачу повышения точности, качества поверхностного слоя поверхности сферического торца конических роликов и производительности.

Экономическая эффективность заявляемого способа шлифования сферических торцов конических роликов может быть определена как разность затрат при обработке роликов способом-прототипом и заявляемым способом при обеспечении одинаковых значений точности и качества поверхностного слоя поверхности сферического торца роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2007 |

|

RU2351454C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКОГО ТОРЦА НА КОНИЧЕСКИХ РОЛИКАХ | 2016 |

|

RU2674187C2 |

| Способ шлифования сферического торца конических роликов | 2019 |

|

RU2734606C1 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ НА КОНИЧЕСКИХ РОЛИКАХ | 2010 |

|

RU2452603C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2012 |

|

RU2521180C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2010 |

|

RU2460623C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 1993 |

|

RU2094210C1 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353501C2 |

| Устройство для непрерывного шлифования сферических торцов конических роликов | 1973 |

|

SU514681A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2011 |

|

RU2493953C2 |

Изобретение относится к области машиностроения и может быть использовано в подшипниковой промышленности для шлифования сферических торцов конических роликов. Ролики располагают между торцами жесткого и мягкого дисков, установленных соосно и вращающихся вокруг своих осей. Базируют ролики по двойной направляющей базе наружной конической поверхностью и по опорной базе - торцом, противоположным сферическому торцу. Для чего используют два опорных элемента и регулируемые опоры, встроенные в жесткий диск. Шлифование ведут плоским шлифовальным кругом, ось вращения которого перпендикулярна оси вращения жесткого и мягкого дисков, с рабочей поверхностью в виде тора. С последней контактирует не менее двух систем конических роликов, установленных в соответствующих жестких и мягких дисках, расположенных равномерно по рабочей поверхности шлифовального круга симметрично оси его вращения. В результате повышается точность и качество поверхностного слоя сферического торца, а также производительность обработки. 6 ил., 1 табл.

Способ шлифования сферических торцов конических роликов, при котором ролики устанавливают с угловым шагом между торцами жесткого и мягкого дисков, установленных соосно и вращающихся вокруг своих осей, базируют ролики по двойной направляющей базе наружной конической поверхностью и по опорной базе - торцом, противоположным сферическому торцу, и используют шлифовальный круг с рабочей поверхностью, правленной по радиусу, равному радиусу шлифуемой поверхности сферических торцов роликов, отличающийся тем, что ролики базируют по двойной направляющей базе наружной конической поверхностью путем контакта этой поверхности с двумя опорными элементами, встроенными в призмы, выполненные равномерно с угловым шагом на торце жесткого диска, а по опорной базе - торцом, противоположным шлифуемому сферическому торцу, путем контакта с регулируемыми опорами, встроенными на внутреннем цилиндрическом выступе жесткого диска соосно упомянутым призмам, причем в качестве шлифовального круга используют плоский шлифовальный круг, ось вращения которого располагают перпендикулярно оси вращения жесткого и мягкого дисков, с рабочей поверхностью в виде тора на одном из его торцов, с которой одновременно контактирует не менее двух систем конических роликов, установленных в соответствующем им числе жестких и мягких дисков, расположенных равномерно по рабочей поверхности шлифовального круга симметрично оси его вращения.

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| - Москва, 1968, Московское специальное конструкторское бюро автоматических линий и специальных станков (МСКБ) | |||

| Московский завод станкостроения; | |||

| Устройство для шлифования сферических торцев роликов | 1975 |

|

SU670422A1 |

| 0 |

|

SU192652A1 | |

| DE 4035761 A1, 14.05.1992 | |||

| СПОСОБ ПРОИЗВОДСТВА ПЛОДОВОГО САМБУКА | 2003 |

|

RU2246857C2 |

Авторы

Даты

2011-05-27—Публикация

2009-01-11—Подача