Изобретение относится к области экологии и охраны окружающей среды, а более конкретно, к технике и технологии сжигания органической составляющей коммунальных или промышленных отходов на мусоросжигательных заводах.

В мире широко известны мусоросжигательные заводы как предприятия, использующие технологию утилизации промышленных и твердых бытовых отходов посредством сжигания в котлах и печах органической составляющей мусора. Этот метод позволяет в несколько раз снизить объем мусора для захоронения, а также с пользой использовать дополнительную энергию от горения для производства электроэнергии или теплоснабжения. Количество таких заводов в мире составляет многие сотни единиц.

Перед поступлением на сжигание на самих мусоросжигательных заводах или на отдельных мусоросортировочных предприятиях из мусора отбирается ценное вторсырье, такое как черные и цветные металлы, пластик, резина, стекло, бумага, картон и т.п. Для этого используется оборудование: сепараторы и грохоты, сортировочные платформы, дробилки для отходов из древесины, различные измельчительные устройства и т.п. На сортировочной линии, как правило, должна удаляться также и органика от остатков еды и растений, которые в дальнейшем идут на захоронение на полигоне.

На мусоросортировочных заводах после такой сортировки и удаления органики от остатков еды и растений получают т.н. RDF- топливо (Refuse Derived Fuel - топливо из твердых отходов), предназначенное для получения энергии путем сжигания. Пищевые и растительные отходы в этом случае отделяются и поступают на компостирование или на захоронение на полигонах, где они подвергаются биологическому разложению, что приводит к загрязнению окружающей среды - атмосферного воздуха и почвы.

По данным, приведенным в научной литературе, после такой сортировки остается примерно треть мусора, в состав которого входят необрабатываемые при сортировке материалы, а также обработанные, но сильно загрязненные. (Williams, Р. (1998) Waste Treatment and Disposal. John Wiley and Sons, Chichester). Далее их дополнительно измельчают, получая пре- RDF- топливо. Измельченную массу прессуют в гранулы и брикеты - RDF- топливо готово.

Немногим лучше обстоит дело при подготовке топлива к сжиганию методом SRF (Solid Recovered Fuel - твердого регенерированного топлива). Здесь после сортировки мусора, его предварительного измельчения и магнитного отделения черных металлов, проводят просеивание мелких частиц для отделения массивных частиц продувкой циркулирующим воздухом. Затем отдутый материал подвергается более тонкому

измельчению для получения более-менее однородного конечного продукта - премиального твердого регенерированного топлива (SRF).

Однако, ни на одной стадии производства RDF- и SRF- топлива не предусмотрено извлечение опасных отходов. А они есть. Это, например, осколки ртутьсодержащих энергосберегающих ламп, батареек, остатков лекарств. В мусор попадают также остатки лакокрасочной продукции, автомобильные отходы, пластики. В процессе сжигания все эти отходы могут выделять небезопасные вещества, ряд которых является стойкими органическими загрязнителями или тяжелыми металлами, опасными для нашего здоровья в любой концентрации.

При сжигании отходов, содержащих хлорированный пластик, например, поливинилхлорид, выделяются высокотоксичные вещества - фураны и диоксины. Согласно данным Агентства охраны окружающей среды США (United States Environmental Protection Agency; EPA), при сжигании одного килограмма отходов, содержащих хлорированный пластик (он входит в состав таких продуктов как упаковка, пластиковые бутылки, линолеум и прочих), выделяется около 40 мкг диоксинов. В состав газообразных выбросов входят также вредные оксиды азота, серы, соляная кислота, тяжелые металлы (ртуть, кадмий, свинец и другие) и дисперсионная пыль. Очистка летучих выхлопных газов на мусоросжигательном заводе - техноемкий и дорогой этап, который необходим перед выбросом дымовых газов в атмосферу.

Другим недостатком известных мусоросжигательных заводов является необходимость удаления при сортировке из мусора влажных пищевых и растительных отходов, составляющих заметную долю от всех поступающих на утилизацию отходов. Особенно это касается регионов, где не принята концепция раздельного сбора мусора. Вода, имеющая большую удельную энергию парообразования, приводит к существенному снижению энергетических характеристик котлов мусоросжигательных заводов для получения тепловой и электрической энергии.

Целью изобретения является повышение экологических и энергетических характеристик мусоросжигательных заводов и расширение возможностей переработки на них влажных органических отходов.

Поставленная цель достигается тем, что в предлагаемом способе сжигания промышленных и коммунальных отходов с органической составляющей, включающем отделение этой органической составляющей от остальной части отходов, измельчение этой органической составляющей и ее последующее сжигание, измельченную органическую составляющую отходов смешивают с оборотной водой до образования жидкой пульпы заданной влажности, промывают жидкую пульпу от грязи и тяжелых частиц, отделяют от пульпы грязь и тяжелые частицы, дополнительно измельчают в мокром измельчителе оставшиеся составляющие пульпы, подают измельченную пульпу в реактор сверхкритической водной газификации (СКВГ) с получением после реактора горючего газа и воды, получаемый газ сжигают для извлечения полезной энергии, получаемую воду возвращают обратно на образование жидкой пульпы, а остаток воды направляют на доочистку со сливом в канализацию или на рельеф.

Влажность пульпы задается в пределах 60-99%. Такая влажность определяется возможностями существующего оборудования для непрерывной прокачки пульпы под высоким давлением через реактор СКВГ (Supercritical Water Gasification of Biomass and

Biomass Model Compound". Electronic Thesis and Dissertation Repository. Emhemmed A, E.A Youssef. The Universaity of Western Ontario. 6-13-2011. p. 1-243).

Очевидно, что при применении данного способа сжигания отходов с использованием в качестве сырья не только их сухой, но и влажной составляющей (пищевые и растительные отходы, листва, иловые осадки сточных вод, навоз животных, птичий помет и другие органические отходы любой влажности), становится возможным перерабатывать эти отходы без снижения энергетических характеристик мусоросжигательного завода.

Высокие экологические показатели мусоросжигательного завода в предлагаемом изобретении обеспечиваются тем, что вместо загрязненных примесями твердых отходов здесь сжигается чистый углеводородный газ, не содержащий вредных для окружающей среды примесей. Этот газ образуется в процессе гидропиролиза органических соединений в реакторе СКВГ при давлениях Р=23-35 МПа и температурах 450-700 С.

Чистота газа, выходящего из газоотделителя после реактора СКВГ, определяется следующими факторами:

- в газоотделитель после реактора СКВГ попадает двухфазный поток, состоящий из воды с минимальным количеством твердой фазы в виде мелкого песка и мелких пузырьков газа, содержащего простые углеводородные газы, в основном водород H2 и метан СН4, которые практически не растворяются в воде и выделяются в газоотделителе от воды, а также растворяющийся в воде углекислый газ СО2. Водород и метан не являются после сгорания загрязнителями атмосферы;

- прочие газы, являющиеся загрязнителями окружающей среды, а именно, простые соединения хлора, серы, азота и т.п., очень хорошо растворяются в воде и могут вступать в воде в химические реакции с катионами металлов с образованием безвредных в малых концентрациях солей, выносимых вместе с получаемой водой на доочистку.

Таким образом, при сжигании получаемых газов не происходит загрязнения атмосферы пылевыми частицами и вредными газами. Следует отметить, что использование горючих газов вместо исходного твердого топлива позволяет использовать для получения электроэнергии более эффективные устройства, такие как газопоршневые или газотурбинные двигатели в режиме когенерации вместо паровых установок в котельных.

Высокие экологические показатели самого процесса сверхкритической водной газификации (отсутствие газовых выбросов) наряду с чистыми газовыми выхлопами после генерации энергии определяют высокие экологические и энергетические показатели предлагаемого технологического процесса сжигания органических отходов на мусоросжигательном заводе.

Отсутствие необходимости проводить тщательную дорогостоящую очистку выхлопных газов мусоросжигательного завода, работающего по традиционной технологии, обеспечивает более высокие экономические показатели предлагаемой технологии.

Предлагаемая технология дает существенные экономические, экологические и энергетические преимущества также за счет исключения из процесса утилизации отходов сортировки мусора с отделением и последующим захоронением на полигоне очень влажных биологических отходов типа пищевых и растительных отходов, иловых осадков сточных вод, навоза, помета, гнилой древесины, лигнина, листьев и т.п., поскольку

предлагаемая технология сжигания не требует предварительной сушки материала со всеми вытекающими отсюда экологическими и техническими проблемами.

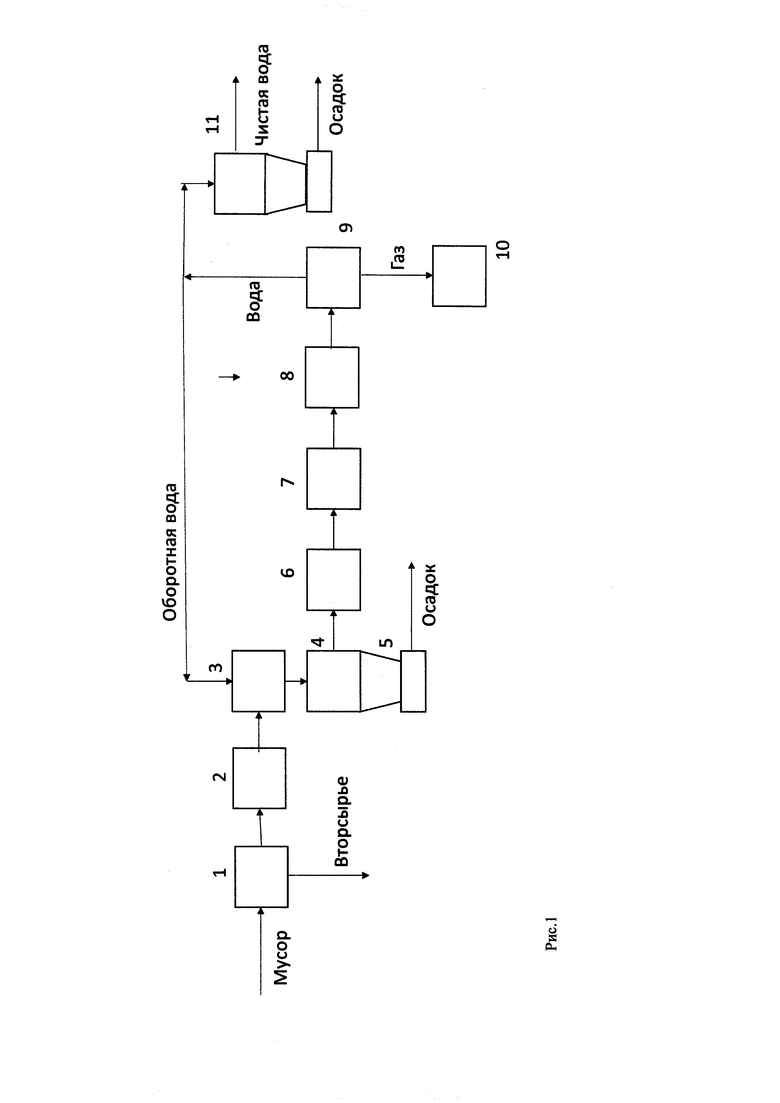

Принцип устройства и работы предлагаемого мусоросжигательного завода поясняется рисунком 1.

Промышленные и коммунальные отходы, содержащие органическую составляющую, вначале поступают на мусоросортировочный узел 1, где из мусора выделяют вторичное сырье - металл, пластик, кожа, резина, бумага и т.п., которые имеют самостоятельную ценность, т.н. вторсырье. Необходимо отметить еще раз, что при применении настоящего изобретения из отходов не извлекают влажные пищевые и растительные отходы, обычно называемые биомассой, которые обычно вывозились на захоронение на полигоны, где они разлагались под действием микроорганизмов, создавая при этом экологические проблемы для окружающей среды.

Отсортированные отходы поступают на измельчитель 2, где отходы измельчаются до нужного для работы размера от нескольких миллиметров до нескольких сантиметров. В рассматриваемом нами случае использования RDF- и SDF- топлив также желательно дополнительно пропускать их через измельчитель для повышения качества последующей промывки.

После измельчения отходы смешиваются с оборотной водой в смесителе 3, при этом воды добавляется столько, чтобы образовывалась жидкая текучая пульпа влажностью в пределах 70-99%, в зависимости от состава пульпы. Оптимальная влажность с точки зрения работы последующего оборудования при избытке в составе отходов биомассы - 90-95%. Получаемая пульпа промывается от грязи и мелких твердых включений в мойке 4 и поступает в уплотнитель 5 гравитационного или центрифужного типа. Под действием силы тяжести грязь концентрируются на дне уплотнителя 5 и по мере накопления выводятся на захоронение. Основная часть осадка в этом уплотнителе - песок и мелкие осколки стекла, металлических предметов, композиционных материалов и др., т.е. минеральные вещества, обладающие большим удельным весом по сравнению с органическими веществами.

Пульпа со взвешенными и растворенными органическими компонентами поступает в мокрый измельчитель (мацератор) 6, где дополнительно измельчается до максимальных размеров 1-2 мм для оптимальной работы насоса высокого давления 7 и реактора СКВГ 8.

Измельченная мацератором пульпа подается насосом высокого давления 7 (Р=25-35 МПа) в реактор СКВГ 8, где пульпа нагревается до температур Т=450-650 С (оптимально для большинства условий Т=600 С) и в сверхкритических условиях за время 1-5 минут происходит термодеструкция органических веществ с образованием простых углеводородных газов: водорода Н2, метана СH4 и углекислого газа СО2. Деструкции подвергаются также полимеры и вредные вещества, в частности, стойкие органические загрязнители, содержащие в своем составе хлор, азот, фосфор и другие элементы. За счет применения рекуперации тепловой энергии в самом реакторе СКВГ на выходе получаем двухфазный поток жидкой и газовой фракций с температурами в диапазоне Т=30-50 С.

Получаемая жидкость состоит в основном из воды - исходной и образованной в процессе термодеструкции, в которой растворены соли и хорошо растворимые в воде соединения хлора, серы, азота и т.п., а также частично углекислый газ. В потоке воды также могут содержаться твердые минеральные включения, оставшиеся в пульпе после

уплотнителя 5, В газовой фазе находятся плохо растворимые в воде углеводородные горючие газы - водород и метан - основа для получения тепловой и электрической энергии.

Двухфазный поток после реактора 8 поступает в газоотделитель 9, где, например, гравитационным методом за счет всплытия пузырьков газа происходит разделение газообразной и жидкой фаз.

Газовая фаза поступает в устройство 10 для получения тепловой и электрической энергии путем сжигания. В качестве устройства 10 могут выступать газовая котельная, когенерационные установки на базе газопоршневых машин, газовых турбин и т.п. За счет чистоты получаемого углеводородного газа, выхлопы этих устройств будут наносить минимальный вред окружающей среде даже без дополнительной очистки, в отличие от прототипа изобретения.

Выделяемая в газоотделителе 9 вода идет в качестве оборотной в смеситель 3, а ее остаток подается на доочистку в устройство 11, в качестве которого могут выступать, например, установки СКВО (сверхкритического водного окисления) в комбинации со стандартными отстойниками, фильтрами и т.п. Использование установок СКВО предпочтительно, поскольку они могут полностью уничтожать стойкие органические загрязнители, ликвидировать аммоний в воде, практически полностью удалять органические вещества в воде, как показывают эксперименты на пилотных установках (см., например, A.V. Artamonov et al. "Effective Purification of Concentrated Organic Wastewater from Agro-Industrial Enterprisis, Problem and Methods of Solution",. Agricultural Mechanization in Asia, Africa and Latin America, Vol. 49, No 4, 2018, p. 49-53).

Пример 1. Состав твердых коммунальных отходов, которые после сортировки поступают на мусоросжигательные заводы, сильно зависит от местности, в которой собирают эти отходы.

Для определенности в качестве конкретного примера возьмем типичный для твердых бытовых отходов (ТБО) химический состав (Арсентьев В.А. Переработка отходов: использование ресурсного потенциала / В.А. Арсентьев, Н. В. Михайлова // Твердые бытовые отходы. - 2007. - №8. - С. 60-63.), поступающий на переработку:

- органическое вещество - 80%, в т.ч. пищевые и растительные отходы - 40%;

- прочие вещества - 20%.

Влажность от общей массы - 50%.

За базу принимаем поступление ТБО на переработку в количестве 1000 т/сутки. Также для определенности будем принимать, что на полезное отсортированное и отобранное вторсырье будет приходиться 20% от полной массы отходов.

После сортировки имеем следующий состав отхода:

- пищевые и растительные отходы - 400 тонн влажностью около 90%;

- сгораемое органическое вещество (обрывки бумаги, картона, пластика и т.п.)

- 350 тонн влажностью 15%;

- несгораемые вещества (осколки стекла, металла, песок и т.п.) - 50 тонн.

При обычной схеме сжигания отходов пищевые отходы идут на захоронение на полигонах или на переработку на биогазовых установках, сгораемые органические

вещества идут на производство RDF- и SRF- топлива для получения энергии на мусоросжигательном заводе.

В предлагаемом способе на сжигание идет весь состав отходов после сортировки (в том числе и пищевые отходы).

При одинаковой эффективности получения тепловой и электрической энергии в обычном и предлагаемом способах сжигания, скажем при прочих потерях в размере 20% будем иметь при средней теплотворной способности сухого вещества пищевых, растительных и прочих органических отходов 15 МДж/кг потенциальную энергию из отсортированных отходов:

- обычный способ сжигания: Wc=0,8×(300 тонн × (1-0,15) × 15 МДж/кг)=3.060.000 МДж без учета потерь на испарение воды в топливе;

- предлагаемый способ сжигания: Wi=Wc+0,8×400×(1-0,9)×15 МДж/кг=3.060.000+480.000=3.540.000 МДж, т.е. на 16% больше.

Предлагаемые способ и устройство сжигания мусора (мусоросжигательный завод) имеют существенные преимущества по сравнению с существующими мусоросжигательными заводами, а именно:

- экологические:

- полное отсутствие газовых выбросов в атмосферу в процессах получения чистого газообразного углеводородного топлива (метан плюс водород), поскольку эти процессы происходят герметично в реакторе СКВГ без контакта перерабатываемого сырья с окружающей средой;

- получаемое газообразное углеводородное топливо не содержит вредных веществ и является более экологичным по сравнению с применяемым на обычных мусоросжигательных заводах твердым топливом;

- возможность оперативно сжигать экологически чистым образом влажные пищевые и растительные отходы, тем самым предотвращая их вывоз на полигоны.

- энергетические:

- за счет переработки влажных пищевых и растительных отходов можно получать дополнительную полезную энергию;

- отсутствие затрат энергии на сушку сырья, очистку дымовых газов;

- применение чистого газообразного углеводородного топлива эффективнее для получения электрической и тепловой энергии по сравнению с твердым топливом, снижение операционных затрат.

- экономические:

- не требуется вывоз влажных пищевых и растительных отходов на полигоны, не требуются под них полигоны, упрощается сортировка мусора;

- не требуется строительство дорогостоящих дымопылеуловителей;

- получается большее количеств полезных тепловой и электрической энергий в когенерационных процессах при использовании газового топлива.

Изобретение относится к области экологии и охраны окружающей среды, в частности к технике и технологии сжигания органической составляющей коммунальных или промышленных отходов на мусоросжигательных заводах. Способ сжигания промышленных и бытовых отходов с органической составляющей включает отделение этой органической составляющей от остальной части отходов, измельчение этой органической составляющей и ее сжигание. При этом измельченную органическую составляющую отходов смешивают с оборотной водой до образования жидкой пульпы заданной влажности, промывают жидкую пульпу от грязи и тяжелых частиц, отделяют от пульпы грязь и тяжелые частицы. Дополнительно измельчают в мокром измельчителе оставшиеся составляющие пульпы и подают измельченную пульпу в реактор сверхкритической водной газификации (СКВГ) с получением после реактора горючего газа и воды. Получаемый газ сжигают для извлечения полезной энергии, получаемую воду возвращают обратно на образование жидкой пульпы, а остаток воды направляют на доочистку со сливом в канализацию или на рельеф. Изобретение обеспечивает повышение экологических и энергетических характеристик мусоросжигательных заводов и расширение возможностей переработки на них влажных органических отходов. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Способ сжигания промышленных и бытовых отходов с органической составляющей, включающий отделение этой органической составляющей от остальной части отходов, измельчение этой органической составляющей и ее сжигание, отличающийся тем, что измельченную органическую составляющую отходов смешивают с оборотной водой до образования жидкой пульпы заданной влажности, промывают жидкую пульпу от грязи и тяжелых частиц, отделяют от пульпы грязь и тяжелые частицы, дополнительно измельчают в мокром измельчителе оставшиеся составляющие пульпы, подают измельченную пульпу в реактор сверхкритической водной газификации (СКВГ) с получением после реактора горючего газа и воды, получаемый газ сжигают для извлечения полезной энергии, получаемую воду возвращают обратно на образование жидкой пульпы, а остаток воды направляют на доочистку со сливом в канализацию или на рельеф.

2. Способ по п. 1, отличающийся тем, что влажность пульпы задают в пределах 60-99%.

3. Способ по п. 1 и 2, отличающийся тем, что в пульпу на переработку включают пищевые и растительные отходы, листву, иловые осадки сточных вод, навоз животных, птичий помет и другие органические отходы любой влажности.

4. Мусоросжигательный завод для осуществления способа по пп. 1, 2 и 3, включающий в себя мусоросортировочный узел (1) для разделения вторичного сырья и органической составляющей отходов, измельчитель (2) органической составляющей отходов, устройство (10) для сжигания органической составляющей отходов с получением тепловой и электрической энергии, отличающийся тем, что в технологической цепочке после измельчителя (2) органической составляющей отходов установлены смеситель (3) этих отходов с оборотной водой для получения жидкой водяной пульпы заданной влажности, мойка (4) пульпы для отделения грязи и твердых частиц, уплотнитель (5) для выделения из пульпы неорганической грязи и твердых частиц отходов, мокрый измельчитель (мацератор) (6) для дополнительного измельчения пульпы, насос высокого давления (7) для подачи пульпы в реактор сверхкритической водной газификации, собственно реактор сверхкритической газификации (8), газоотделитель (9) для выделения газов с подачей газов на устройство для сжигания горючего газа (10) и подачей воды в оборот на смеситель (3), а также на устройство доочистки воды (11) для слива доочищенной воды в канализацию или на рельеф.

5. Мусоросжигательный завод по п. 4, отличающийся тем, что в качестве устройства доочистки воды (11) для слива в канализацию или на рельеф используются реактор сверхкритического водного окисления (СКВО) и механический фильтр с отстойником.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2408649C2 |

| Модуль реализации сверхкритической технологии проточной переработки углеводородосодержащих отходов и стоков | 2016 |

|

RU2655838C2 |

| Способ очистки концентрированных органических стоков и устройство для его осуществления | 2017 |

|

RU2699118C2 |

| JP 2004162683 A, 10.06.2004 | |||

| JP 2007298225 A, 15.11.2007 | |||

| КЮВЕТА | 1997 |

|

RU2135120C1 |

| JP 52022375 A, 19.02.1977 | |||

| GB 1544099 A, 11.04.1979 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 1996 |

|

RU2119902C1 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

Авторы

Даты

2020-10-23—Публикация

2019-12-23—Подача