Область техники

Настоящее изобретение относится к винтовой пружине для подвески транспортного средства, которая используется в подвеске типа кулисного механизма, предназначенной для транспортного средства, такого как легковой автомобиль.

Уровень техники

В качестве способа изготовления винтовой пружины известны способ образования винтовой пружины посредством горячей обработки и способ образования винтовой пружины посредством холодной обработки. Винтовую пружину, образуемую посредством горячей обработки, образуют со спиральной формой посредством навивки проволоки, которая нагрета до высокой температуры (например, температуры аустенизации стали) вокруг оправки (сердечника) с заданным шагом. Длина проволоки эквивалентна длине одной винтовой пружины. В данном описании устройство, которое обеспечивает изготовление винтовой пружины посредством горячей обработки, упоминается как машина для горячей навивки, и винтовая пружина, образованная посредством горячей обработки, упоминается как винтовая пружина горячей навивки. Поскольку машина для горячей навивки обеспечивает навивку проволоки, которая была размягчена в результате нагрева, вокруг оправки, она пригодна для изготовления винтовой пружины, имеющей сравнительно большой диаметр проволоки. Для образования винтовой пружины горячей навивки проволоку, имеющую длину, эквивалентную длине одной винтовой пружины, наматывают вокруг оправки. Соответственно, часть, подвергнутая обработке давлением и имеющая форму, соответствующую заданной, может быть образована на концевой части проволоки перед навивкой.

В отличие от этого винтовую пружину, образуемую посредством холодной обработки, изготавливают так, что проволоку, имеющую длину, эквивалентную длине множества винтовых пружин, подают между первым штырем и вторым штырем навивочной машины, и проволоке непрерывно придают дугообразную форму между первым штырем и вторым штырем. Когда из проволоки будет образована одна винтовая пружина, проволоку разрезают резаком. В данном описании устройство, которое обеспечивает изготовление винтовой пружины посредством холодной обработки, упоминается как машина для холодной навивки, и винтовая пружина, образованная посредством холодной обработки, упоминается как винтовая пружина холодной навивки. Машина для холодной навивки может обеспечить изготовление винтовой пружины особой формы, отличной от цилиндрической формы. Для винтовой пружины холодной навивки в качестве материала используют длинную проволоку, и каждый раз, когда из проволоки будет образована одна винтовая пружина, проволоку разрезают. Соответственно, трудно образовать часть, подвергнутую обработке давлением и имеющую форму, соответствующую заданной, на концевой части проволоки перед навивкой.

В патентном литературном источнике 1 (JP 2000–272535 А) или патентном литературном источнике 2 (JP 2008–018784 А) раскрыта подвеска типа кулисного механизма. Подвеска типа кулисного механизма может быть иначе названа независимой подвеской при разрезной оси, и подвеска такого типа содержит рычажный элемент, который поворачивается вокруг шкворня вверх и вниз, нижнюю опору для пружины, предусмотренную на рычажном элементе, верхнюю опору для пружины, предусмотренную на кузове транспортного средства, винтовую пружину, которая поджимает рычажный элемент вниз, и тому подобное. Винтовая пружина расположена между нижней опорой для пружины и верхней опорой для пружины. Рычажный элемент поворачивается вокруг шкворня в вертикальном направлении. Соответственно, в зависимости от положения рычажного элемента в вертикальном направлении изменяется наклон нижней опоры для пружины.

Перечень ссылочных документов

Патентный литературный источник 1: JP 2000–272535 А

Патентный литературный источник 2: JP 2008–018784 А

Техническая проблема

Часть нижнего концевого витка винтовой пружины опирается на нижнюю опору для пружины. Часть верхнего концевого витка винтовой пружины опирается на верхнюю опору для пружины. Соответственно, при повороте рычажного элемента в вертикальном направлении изменяется не только степень сжатия винтовой пружины, но и также возникает явление, заключающееся в том, что винтовая пружина изгибается (так называемое выгибание) в соответствии с наклоном части нижнего концевого витка. В винтовой пружине, имеющей выгибание, изменения напряжения являются большими. Кроме того, поскольку напряжение винтовой пружины значительно изменяется между состоянием, в котором винтовая пружина сжата до максимума (при полном ходе сжатия), и состоянием, в котором винтовая пружина растянута до максимума (при отбое), амплитуда напряжений является большой. Соответственно, желательно дополнительное усовершенствование для обеспечения уменьшения напряжения и снижения массы.

Задача настоящего изобретения состоит в уменьшении амплитуды напряжений в винтовой пружине, предназначенной для использования в подвеске типа кулисного механизма, и в создании винтовой пружины для подвески транспортного средства, которая может быть соответственно изготовлена посредством машины для горячей навивки.

Решение проблемы

Вариант осуществления настоящего изобретения относится к винтовой пружине, расположенной между нижней опорой для пружины и верхней опорой для пружины, предусмотренными в подвеске типа кулисного механизма, содержащей рычажный элемент, поворачиваемый в вертикальном направлении. Винтовая пружина содержит часть нижнего концевого витка, которая находится в контакте с нижней опорой для пружины, часть верхнего концевого витка, которая находится в контакте с верхней опорой для пружины, рабочую часть с цилиндрической формой между частью нижнего концевого витка и частью верхнего концевого витка и часть для управления выгибанием, которая образована в части, по меньшей мере, одного концевого витка из части нижнего концевого витка и части верхнего концевого витка. Часть для управления выгибанием включает в себя сужающуюся часть, толщина которой уменьшается от промежуточного участка части концевого витка к дальнему концу проволоки вдоль ее длины, и обеспечивает подавление выгибания рабочей части за счет компенсации изменения наклона нижней опоры для пружины посредством сужающейся части.

Форма сужающейся части может быть, например, клиновидной с плоскими поверхностями или круглой конусообразной, или сужающаяся часть может быть образована с полированной торцевой поверхностью. Что касается винтовой пружины согласно настоящему изобретению, то в подвеске типа кулисного механизма, в которой опора для пружины перемещается по двум координатам или трем координатам в соответствии с перемещением рычажного элемента, образована часть для управления выгибанием, включающая в себя сужающуюся часть в, по меньшей мере, одной из частей верхнего и нижнего концевых витков. За счет уменьшения жесткости части концевого витка посредством сужающейся части компенсируется бóльшая часть изменения наклона опоры для пружины, и за счет предотвращения передачи силы реакции опоры для пружины к рабочей части подавляется выгибание рабочей части. То есть, винтовая пружина по настоящему изобретению представляет собой пружину с регулируемой жесткостью концевого витка, в которой часть концевого витка обеспечивает подавление выгибания рабочей части.

Предпочтительные эффекты от изобретения

Согласно настоящему изобретению в подвеске типа кулисного механизма изменение наклона опоры для пружины при повороте рычажного элемента в вертикальном направлении может компенсироваться за счет деформации сужающейся части в части для управления выгибанием. В результате подавляется выгибание рабочей части, и амплитуда напряжений винтовой пружины может быть уменьшена. Кроме того, сужающаяся часть может быть образована заранее посредством обработки давлением обоих концов проволоки перед ее навивкой. Соответственно, винтовая пружина может быть изготовлена посредством машины для горячей навивки.

Краткое описание чертежей

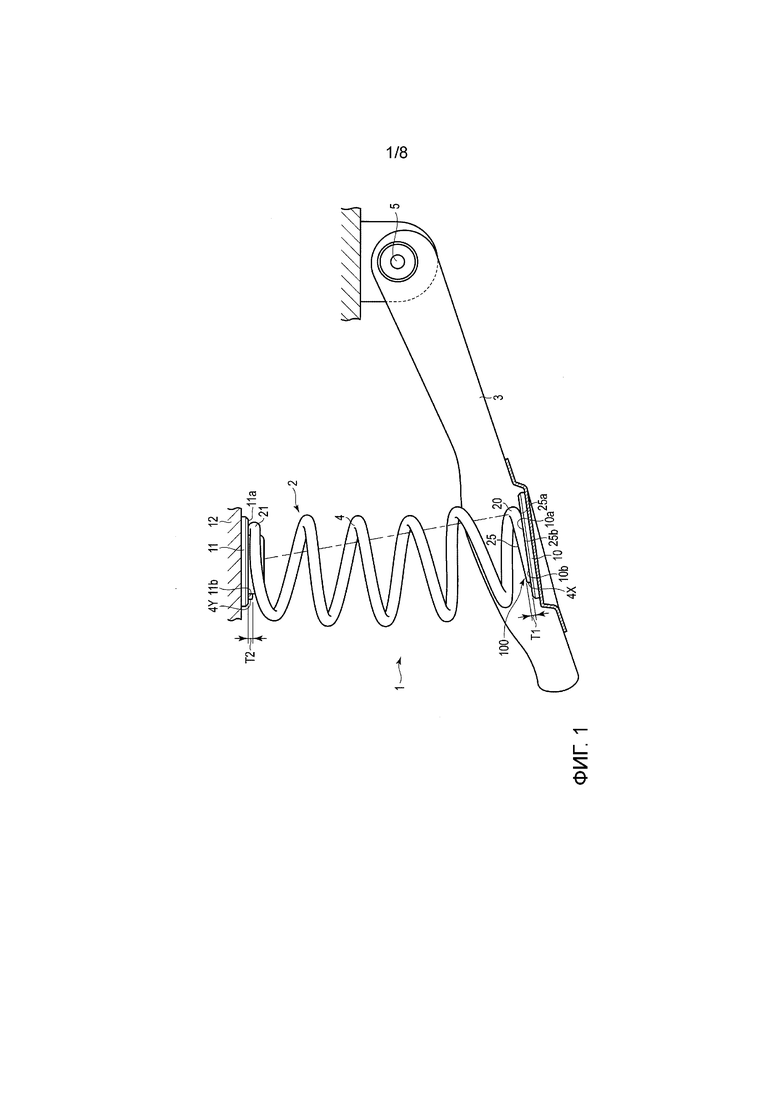

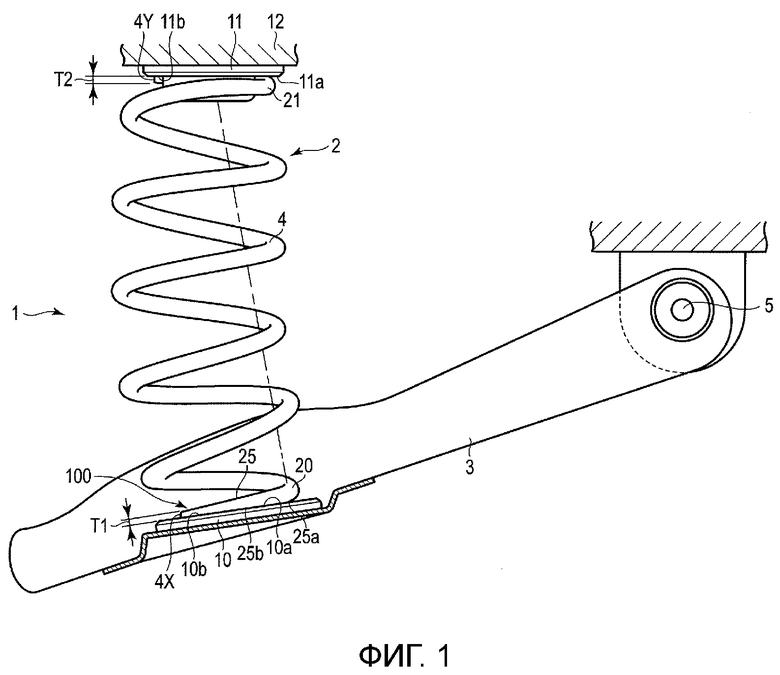

Фиг.1 показывает подвеску типа рычажного механизма, содержащую винтовую пружину согласно первому варианту осуществления, и представляет собой вид в разрезе винтовой пружины в положении при отбое.

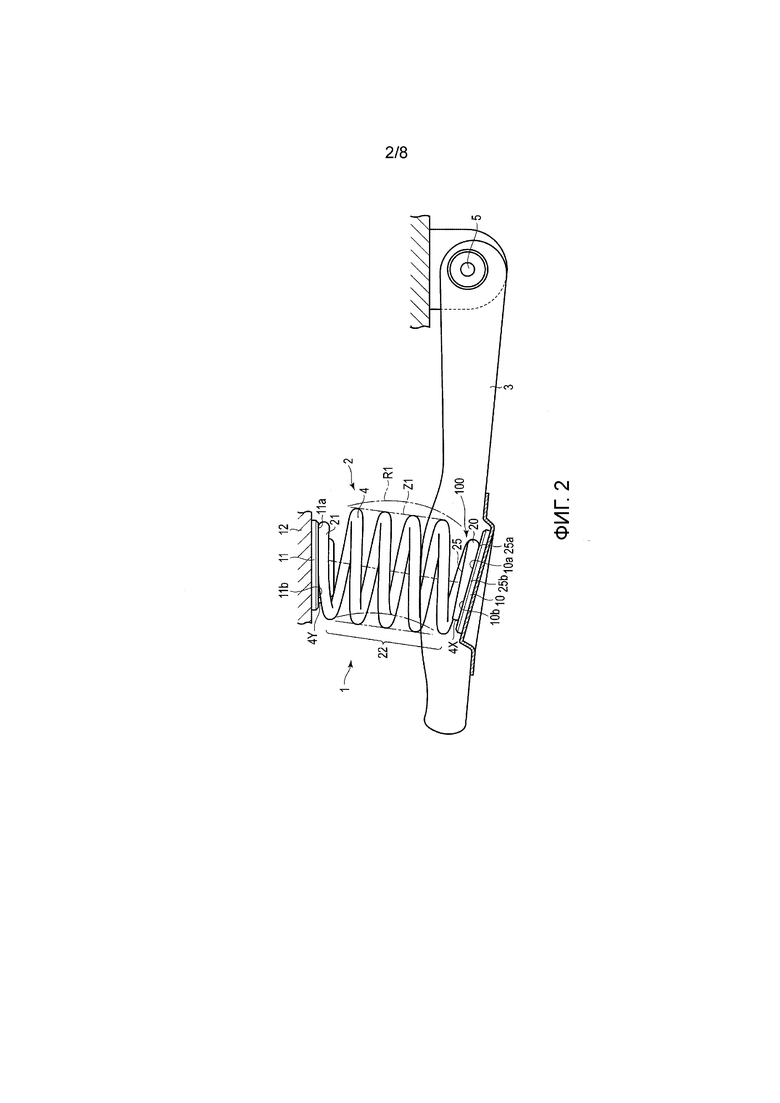

Фиг.2 представляет собой вид в разрезе винтовой пружины, сжатой до положения при полном ходе сжатия, в подвеске, показанной на фиг.1.

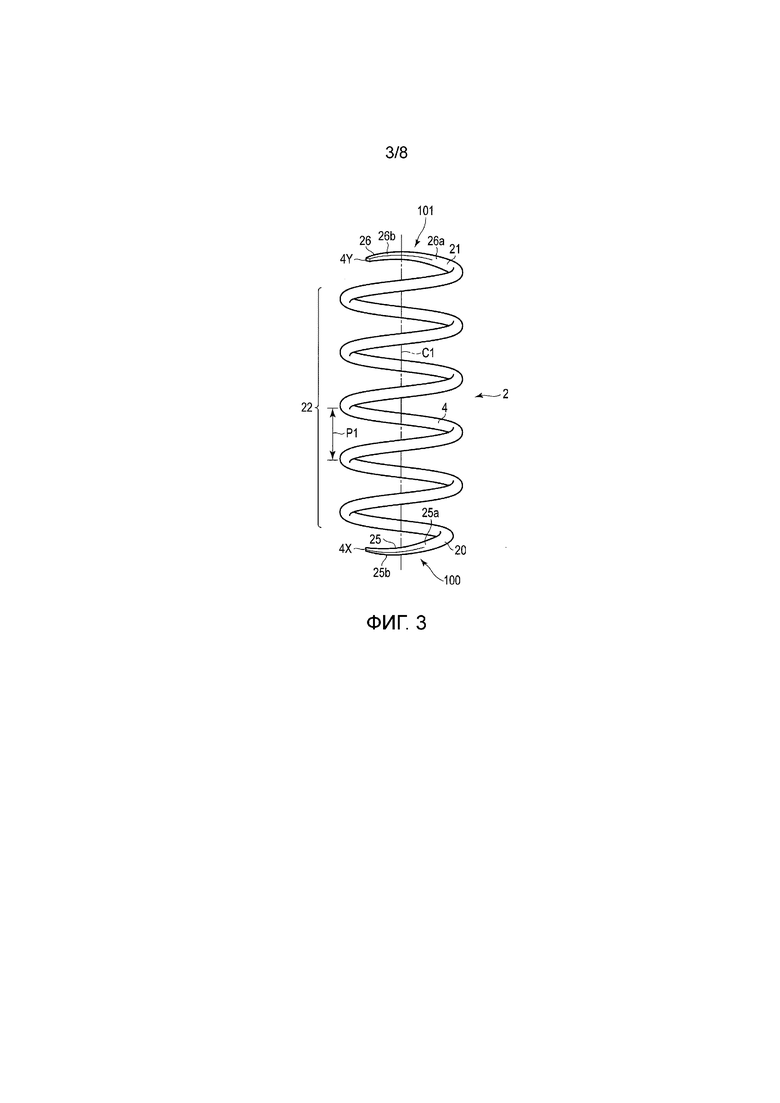

Фиг.3 представляет собой вид сбоку винтовой пружины в ее свободной конфигурации, в которой она не сжата.

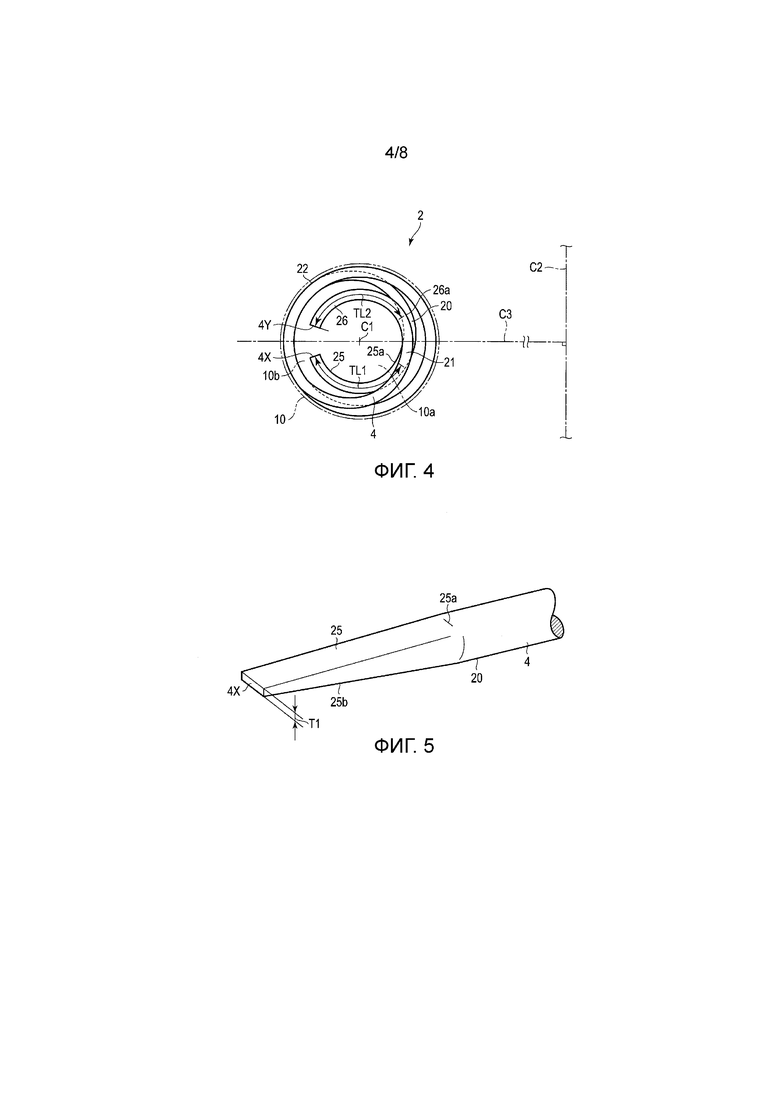

Фиг.4 представляет собой вид в плане винтовой пружины, если смотреть сверху.

Фиг.5 представляет собой вид в перспективе сужающейся части проволоки винтовой пружины.

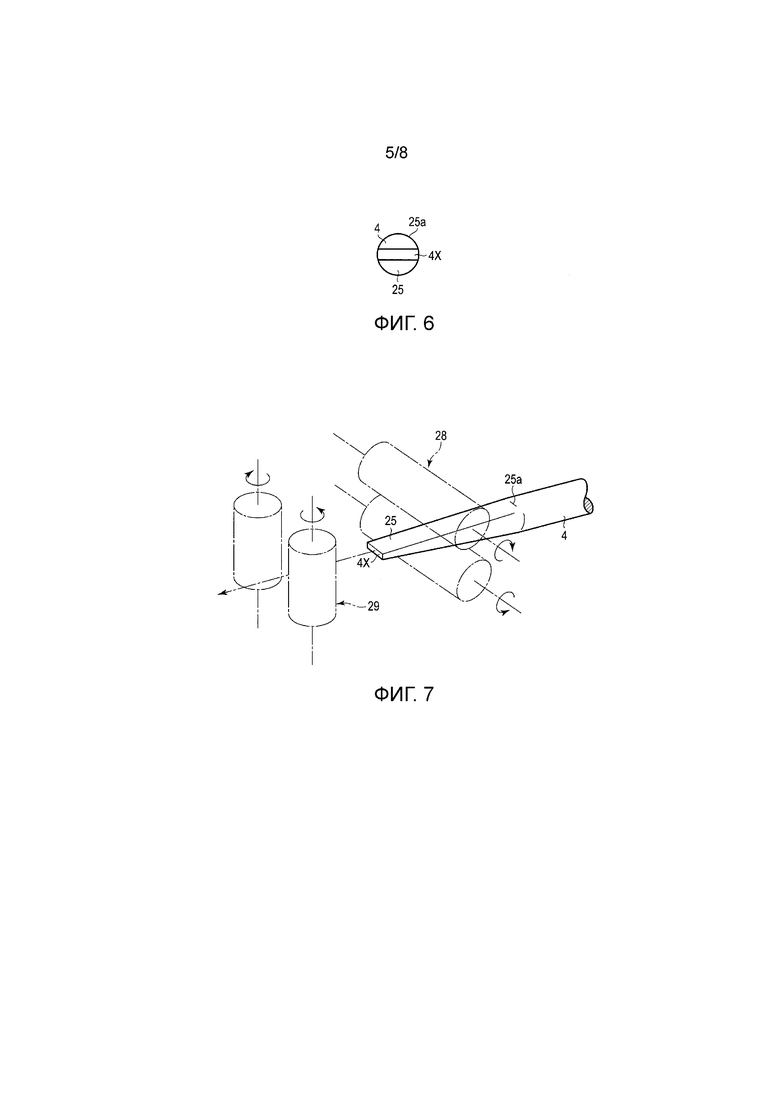

Фиг.6 представляет собой вид спереди сужающейся части проволоки винтовой пружины.

Фиг.7 представляет собой вид в перспективе, показывающий часть устройства, которое выполняет обработку сужающейся части проволоки винтовой пружины.

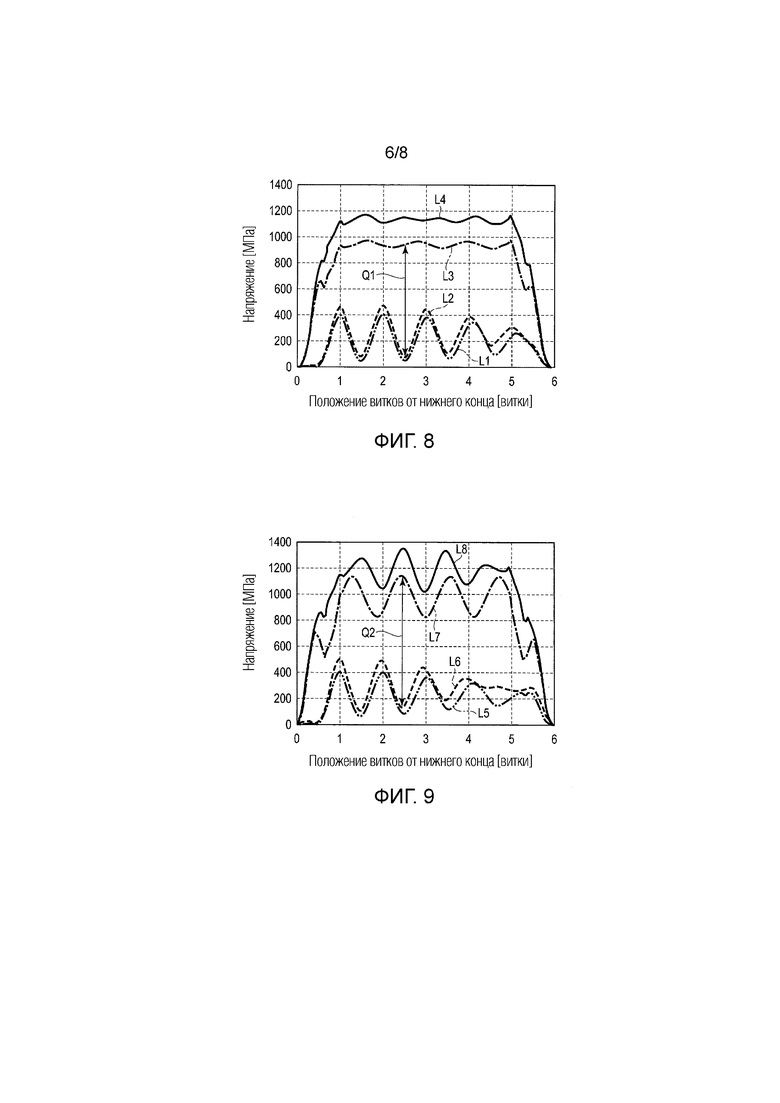

Фиг.8 представляет собой график, показывающий напряжение винтовой пружины в положении при отбое и напряжение той же пружины в положении при полном ходе сжатия.

Фиг.9 представляет собой график, показывающий напряжение обычной винтовой пружины в положении при отбое и напряжение той же пружины в положении при полном ходе сжатия.

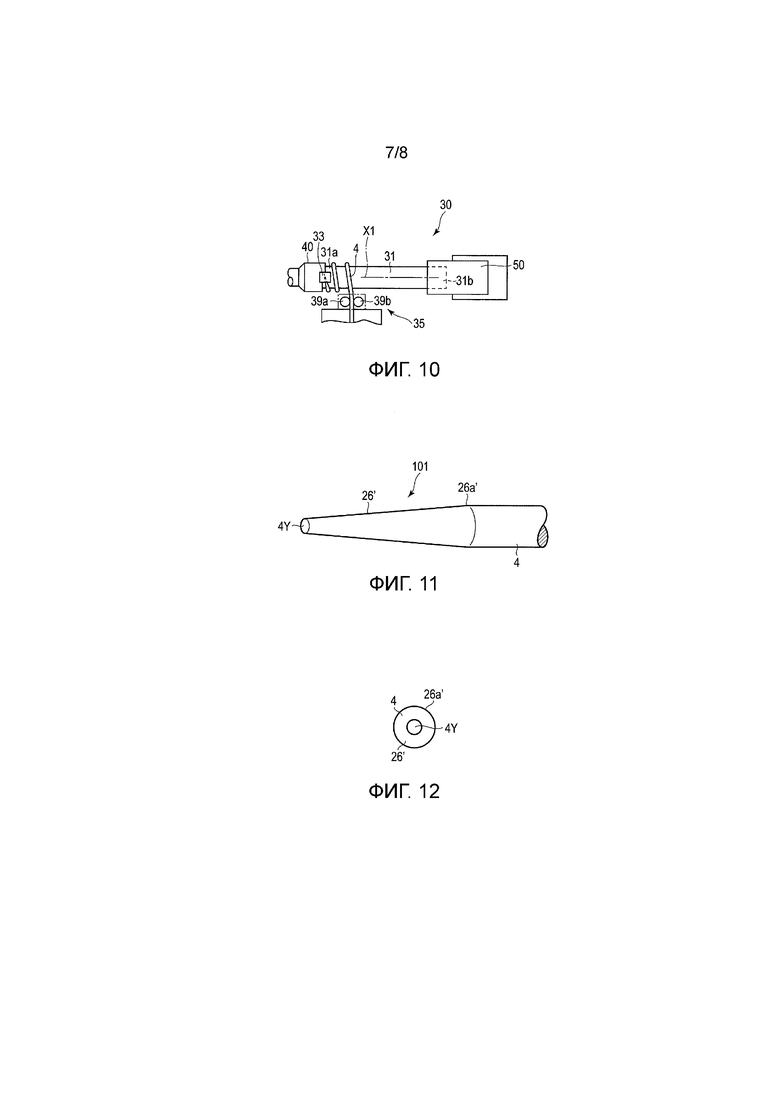

Фиг.10 представляет собой вид в плане машины для горячей навивки.

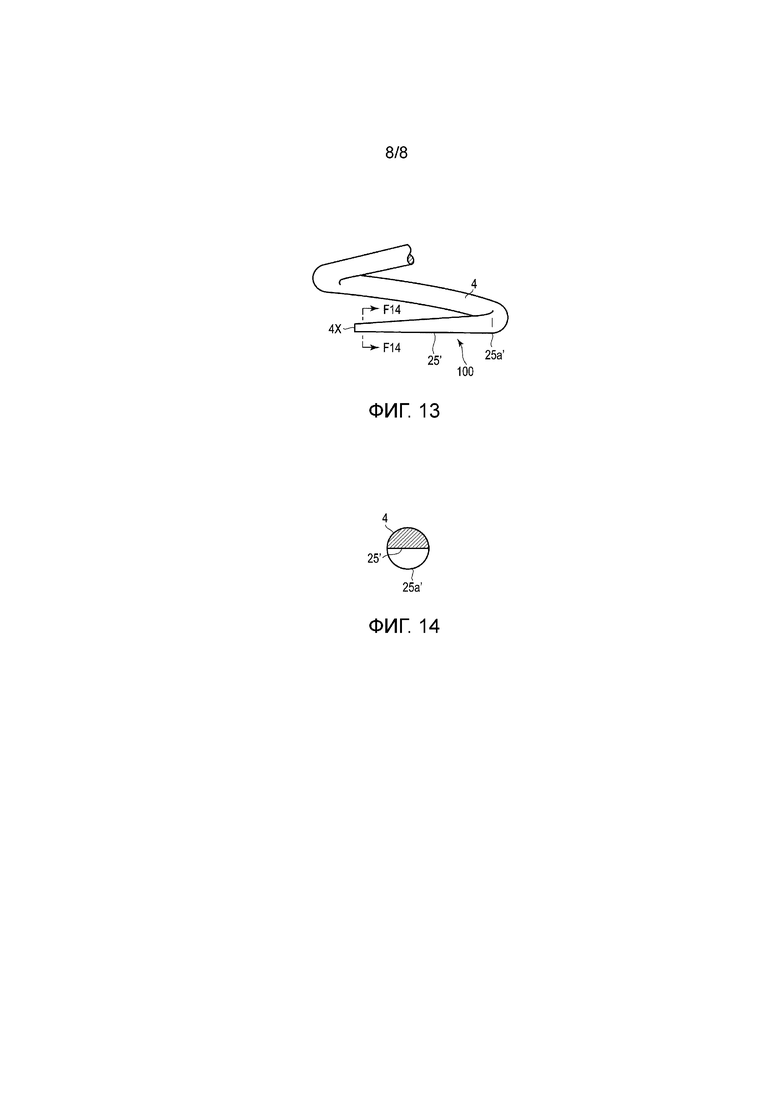

Фиг.11 представляет собой вид в перспективе сужающейся части согласно второму варианту осуществления.

Фиг.12 представляет собой вид спереди сужающейся части, показанной на фиг.11.

Фиг.13 представляет собой вид сбоку сужающейся части согласно третьему варианту осуществления.

Фиг.14 представляет собой вид в разрезе, выполненном по линии F14–F14 с фиг.13.

Вариант осуществления изобретения

Винтовая пружина, предназначенная для использования в подвеске типа кулисного механизма, согласно одному варианту осуществления будет описана далее со ссылкой на фиг.1–8.

Фиг.1 схематически показывает подвеску 1 типа кулисного механизма. Подвеска 1 включает в себя винтовую пружину 2 и рычажный элемент 3. Винтовая пружина 2 включает в себя проволочный элемент (проволоку) 4, изготовленный (–ую) из пружинной стали, которому (–й) придана спиральная форма. Рычажный элемент 3 поворачивается вокруг шкворня 5 (оси 5 поворота) в вертикальном направлении.

Нижняя опора 10 для пружины предусмотрена на рычажном элементе 3. Верхняя опора 11 для пружины предусмотрена над нижней опорой 10 для пружины. Верхняя опора 11 для пружины расположена на нижней поверхности элемента 12 кузова транспортного средства. Винтовая пружина 2 размещена в таком состоянии, что она сжимается между нижней опорой 10 для пружины и верхней опорой 11 для пружины и поджимает рычажный элемент 3 вниз.

Нижняя опора 10 для пружины содержит первую опорную часть 10а, которая находится со стороны, близкой к шкворню 5, и вторую опорную часть 10b, которая находится со стороны, удаленной от шкворня 5. Поскольку рычажный элемент 3 поворачивается вокруг шкворня 5 в вертикальном направлении, наклон нижней опоры 10 для пружины изменяется в соответствии с положением рычажного элемента 3 в вертикальном направлении. Поскольку первая опорная часть 10а нижней опоры 10 для пружины находится близко к шкворню 5, высота рычажного элемента 3 изменяется незначительно при повороте рычажного элемента 3 в вертикальном направлении. Напротив, поскольку вторая опорная часть 10b находится далеко от шкворня 5, высота рычажного элемента 3 изменяется в значительной степени при повороте рычажного элемента 3 в вертикальном направлении.

Фиг.1 показывает состояние, когда винтовая пружина 2 и рычажный элемент 3 перемещены в положение при отбое. Состояние «отбоя» относится к состоянию, в котором винтовая пружина растянута до максимума, когда кузов транспортного средства поднят. Фиг.2 показывает состояние, когда винтовая пружина 2 и рычажный элемент 3 перемещены в положение при полном ходе сжатия. Состояние, соответствующее «полному ходу сжатия», относится к состоянию, в котором винтовая пружина сжата до максимума под действием нагрузки. Рычажный элемент 3 перемещается вокруг шкворня 5 в вертикальном направлении в соответствии со степенью сжатия винтовой пружины 2. То есть, винтовая пружина 2 и рычажный элемент 3 перемещаются между положением при отбое, показанном на фиг.1, и положением при полном ходе сжатия, показанном на фиг.2.

Фиг.3 показывает винтовую пружину 2 в ее свободной конфигурации, при которой не приложена никакая сжимающая нагрузка. Когда сжимающая нагрузка, действующая вдоль центральной оси С1 пружины, приложена к винтовой пружине 2, длина винтовой пружины 2 становится меньше ее длины в свободном состоянии. Винтовая пружина 2 включает в себя часть 20 нижнего концевого витка, опирающуюся на нижнюю опору 10 для пружины, часть 21 верхнего концевого витка, опирающуюся на верхнюю опору 11 для пружины, и рабочую часть 22 между частями 20 и 21 концевых витков. Рабочая часть 22 имеет форму, которая по существу свободна от выгибания (то есть является цилиндрической) в свободном состоянии, в котором не приложена никакая сжимающая нагрузка. Шаг Р1 рабочей части 22 в свободном состоянии является по существу постоянным.

Нижняя поверхность части 20 нижнего концевого витка расположена напротив верхней поверхности нижней опоры 10 для пружины. Часть 20 нижнего концевого витка представляет собой часть, которая контактирует с нижней опорой 10 для пружины в состоянии, в котором винтовая пружина 2 сжата, и относится к зоне, проходящей до точки, соответствующей, например, приблизительно 0,6–0,7 витка, от нижнего дальнего конца 4Х проволоки 4. Верхняя поверхность части 21 верхнего концевого витка расположена напротив нижней поверхности верхней опоры 11 для пружины. Часть 21 верхнего концевого витка представляет собой часть, которая контактирует с верхней опорой 11 для пружины в состоянии, в котором винтовая пружина 2 сжата, и относится к зоне, проходящей до точки, соответствующей, например, приблизительно 0,8 витка, от верхнего дальнего конца 4Y проволоки 4. Рабочая часть 22 представляет собой часть, в которой соседние витые части проволоки 4 не контактируют друг с другом в состоянии, в котором винтовая пружина 2 сжата до максимума, и которая эффективно функционирует в качестве рессоры.

Фиг.4 представляет собой вид в плане винтовой пружины 2, если смотреть сверху. С2 на фиг.4 обозначает центральную ось поворота шкворня 5. Отрезок С3 прямой, соединяющий центральную ось С2 поворота шкворня 5 и центр С1 винтовой пружины 2, проходит в продольном направлении рычажного элемента 3. Соответственно, рычажный элемент 3 поворачивается вокруг центральной оси С2 поворота шкворня 5 вдоль вертикальной поверхности, проходящей через отрезок С3 прямой.

Винтовая пружина 2 включает в себя первую сужающуюся часть 25, образованную на стороне нижнего конца проволоки 4, и вторую сужающуюся часть 26, образованную на стороне верхнего конца проволоки 4. В первой сужающейся части 25 толщина проволоки 4 уменьшается клиновидно на первой длине TL1 (фиг.4) от первой части 25а с изменяющейся толщиной, которая предусмотрена в середине части 20 нижнего концевого витка, к нижнему дальнему концу 4Х проволоки 4 вдоль ее длины. Диаметр проволоки 4 составляет, например, 12,8 мм. Первая длина TL1 составляет, например, 180 мм и эквивалентна длине, соответствующей 0,375 витка, от дальнего конца 4Х проволоки 4. Дальний конец 4Х первой сужающейся части 25 имеет толщину Т1 первой сужающейся части (фиг.1). Первая сужающаяся часть 25 служит в качестве первой части 100 для управления выгибанием.

Во второй сужающейся части 26 толщина проволоки 4 уменьшается клиновидно на второй длине TL2 (фиг.4) от второй части 26а с изменяющейся толщиной, которая предусмотрена в середине части 21 верхнего концевого витка, к верхнему дальнему концу 4Y проволоки 4 вдоль ее длины. Вторая длина TL2 составляет, например, 186 мм и эквивалентна длине, соответствующей 0,525 витка, от дальнего конца 4Y проволоки 4. Дальний конец 4Y второй сужающейся части 26 имеет толщину Т2 второй сужающейся части (фиг.1). Вторая сужающаяся часть 26 служит в качестве второй части 101 для управления выгибанием.

Нижняя поверхность части 20 нижнего концевого витка расположена напротив верхней поверхности нижней опоры 10 для пружины. Нижняя опора 10 для пружины включает в себя первую опорную часть 10а, которая находится со стороны, близкой к шкворню 5, и вторую опорную часть 10b, которая находится со стороны, удаленной от шкворня 5. Другими словами, нижняя опора 10 для пружины включает в себя первую опорную часть 10а, в которой изменение высоты первой опорной части 10а при повороте рычажного элемента 3 в вертикальном направлении является малым, и вторую опорную часть 10b, в которой изменение высоты является большим. Первая опорная часть 10а обеспечивает опору для того участка нижней поверхности части 20 нижнего концевого витка, который находится близко к шкворню 5. Вторая опорная часть 10b обеспечивает опору для того участка нижней поверхности части 20 нижнего концевого витка, который находится далеко от шкворня 5.

Верхняя поверхность части 21 верхнего концевого витка расположена напротив нижней поверхности верхней опоры 11 для пружины. Верхняя опора 11 для пружины включает в себя третью опорную часть 11а, которая находится со стороны, близкой к шкворню 5, и четвертую опорную часть 11b, которая находится со стороны, удаленной от шкворня 5. Третья опорная часть 11а обеспечивает опору для того участка верхней поверхности части 21 верхнего концевого витка, который находится близко к шкворню 5. Четвертая опорная часть 11b обеспечивает опору для того участка верхней поверхности части 21 верхнего концевого витка, который находится далеко от шкворня 5.

Как показано на фиг.4, первая сужающаяся часть 25 проходит в направлении от первой опорной части 10а нижней опоры 10 для пружины до второй опорной части 10b. Вторая сужающаяся часть 26 проходит в направлении от третьей опорной части 11а верхней опоры 11 для пружины до четвертой опорной части 11b. Нижняя поверхность 25b первой сужающейся части 25 находится в контакте со второй опорной частью 10b нижней опоры 10 для пружины. Часть 20 нижнего концевого витка устойчиво опирается на нижнюю опору 10 для пружины. Верхняя поверхность 26b верхней сужающейся части 26 находится в контакте с третьей опорной частью 11а верхней опоры 11 для пружины. Часть 21 верхнего концевого витка устойчиво опирается на верхнюю опору 11 для пружины.

В случае данного варианта осуществления рычажный элемент 3 поворачивается вокруг шкворня 5 в вертикальном направлении. Однако в зависимости от типа подвески рычажный элемент может выполнять сложное движение по трем координатам, такое как поворот вокруг другой оси поворота помимо поворота вокруг конкретной оси поворота, представляющего собой перемещение по двум координатам. Соответственно, оптимальные положения сужающихся частей 25 и 26 могут изменяться в зависимости от подвески. При сжатии винтовой пружины 2 контактное усилие концентрируется в частях 25а и 26а с изменяющейся толщиной, но места, в которых концентрируется контактное усилие, изменяются в зависимости от состояния при сжатии.

Фиг.5 показывает часть 20 нижнего концевого витка, проходящую линейно. На стороне нижнего конца проволоки 4 сужающаяся часть 25 образована от первой части 25а с изменяющейся толщиной, которая предусмотрена в середине части 20 концевого витка, до дальнего конца 4Х проволоки 4 вдоль ее длины. Изгибная жесткость проволоки 4 постепенно уменьшается от первой части 25а с изменяющейся толщиной к дальнему концу 4Х проволоки 4. Фиг.6 представляет собой вид спереди проволоки 4, если смотреть со стороны дальнего конца 4Х. На стороне верхнего конца проволоки 4 сужающаяся часть 26 образована от второй части 26а с изменяющейся толщиной, которая предусмотрена в середине части 21 концевого витка, до дальнего конца 4Y проволоки 4 вдоль ее длины. Изгибная жесткость проволоки 4 постепенно уменьшается от второй части 26а с изменяющейся толщиной к дальнему концу 4Y проволоки 4.

Фиг.7 показывает часть устройства, которое обеспечивает обработку давлением первой сужающейся части 25 и второй сужающейся части 26. После прокатки проволоки 4 посредством двух горизонтальных прокатных валков 28 с давлением, приложенным сверху и снизу, проволоку 4 прокатывают посредством двух вертикальных прокатных валков 29 с давлением, приложенным справа и слева. При повторении данной операции несколько раз на концевой части проволоки 4 первая сужающаяся часть 25 с клиновидной формой с плоскими поверхностями образуется от первой части 25а с изменяющейся толщиной до дальнего конца 4Х проволоки 4. Ширина клиновидной первой сужающейся части 25 с плоскими поверхностями по существу равна диаметру проволоки 4. Кроме того, на другой концевой части проволоки 4 образуется вторая сужающаяся часть 26, имеющая клиновидную форму с плоскими поверхностями. Каждая из верхней поверхности и нижней поверхности клиновидной сужающейся части с плоскими поверхностями является по существу плоской.

Винтовая пружина 2 по данному варианту осуществления включает в себя первую сужающуюся часть 25, образованную в части 20 нижнего концевого витка, и вторую сужающуюся часть 26, образованную в части 21 верхнего концевого витка. Первая сужающаяся часть 25 проходит в направлении от первой опорной части 10а нижней опоры 10 для пружины ко второй опорной части 10b. Поскольку первая сужающаяся часть 25, описанная выше, образована в части 20 нижнего концевого витка, изгибная жесткость проволоки 4 пружины на участке от части 25а с изменяющейся толщиной, предусмотренной в части 20 нижнего концевого витка, до дальнего конца 4Х проволоки 4 является регулируемой. Вторая сужающаяся часть 26 проходит в направлении от третьей опорной части 11а верхней опоры 11 для пружины к четвертой опорной части 11b. Поскольку вторая сужающаяся часть 26 образована в части 21 верхнего концевого витка, изгибная жесткость проволоки 4 на участке от части 26а с изменяющейся толщиной, предусмотренной в части 21 верхнего концевого витка, до дальнего конца 4Y проволоки 4 является регулируемой.

Даже в состоянии, в котором винтовая пружина 2 по данному варианту осуществления сжата до положения при полном ходе сжатия, показанного на фиг.2, выгибание не возникает в рабочей части 22, и винтовая пружина 2 может по существу сохранять свою цилиндрическую форму. Штрихпунктирная линия Z1 с одним штрихом на фиг.2 показывает положение наружной окружной периферии рабочей части 22 винтовой пружины 2. Большой поворот опоры 10 для пружины компенсируется за счет деформации части 20 концевого витка, жесткость которой мала. То есть, выгибание в рабочей части 22 может подавляться посредством части 20 концевого витка. В результате амплитуда напряжений рабочей части 22 может быть уменьшена, и может быть обеспечено снижение массы винтовой пружины. Напротив, в обычной винтовой пружине, не имеющей сужающейся части в части концевого витка, в рабочей части происходит выгибание, как показано кривой линей R1 на фиг.2.

Фиг.8 показывает напряжение винтовой пружины 2 по данному варианту осуществления в положении при отбое и напряжение той же пружины в положении при полном ходе сжатия. Линии L1 и L2 на фиг.8 показывают соответственно максимальное главное напряжение и максимальное напряжение сдвига винтовой пружины 2, когда винтовая пружина 2 находится в положении при отбое. Линии L3 и L4 на фиг.8 показывают соответственно максимальное главное напряжение и максимальное напряжение сдвига винтовой пружины 2, когда винтовая пружина 2 находится в положении при полном ходе сжатия. Винтовая пружина 2 по данному варианту осуществления имеет малый пик напряжения в положении при полном ходе сжатия, и, кроме того, изменение напряжения рабочей части мало. Соответственно, разность напряжения в положении при отбое и напряжения в положении при полном ходе сжатия (амплитуда Q1 напряжений) меньше амплитуды Q2 напряжений (фиг.9) обычной винтовой пружины.

Фиг.9 показывает напряжение обычной винтовой пружины, не имеющей сужающейся части в части концевого витка, в положении при отбое и напряжение той же пружины в положении при полном ходе сжатия. Линии L5 и L6 на фиг.9 показывают соответственно максимальное главное напряжение и максимальное напряжение сдвига обычной винтовой пружины, когда обычная винтовая пружина находится в положении при отбое. Линии L7 и L8 на фиг.9 показывают соответственно максимальное главное напряжение и максимальное напряжение сдвига обычной винтовой пружины, когда обычная винтовая пружина находится в положении при полном ходе сжатия. Обычная винтовая пружина имеет большой пик напряжения в положении при полном ходе сжатия. Амплитуда Q2 напряжений обычной винтовой пружины больше амплитуды Q1 напряжений (фиг.8) винтовой пружины по данному варианту осуществления.

Фиг.10 показывает пример машины 30 для горячей навивки, предназначенной для изготовления винтовой пружины. Навивочная машина 30 включает в себя колоннообразную оправку 31, зажимное устройство 33 и направляющую часть 35. Концевая часть 31а с одной стороны оправки 31 имеет форму, соответствующую части концевого витка на одном конце (на стороне, соответствующей началу навивки) винтовой пружины. Направляющая часть 35 включает в себя направляющие элементы 39а и 39b.

Проволоку 4, образованную из пружинной стали, заранее отрезают с длиной, эквивалентной длине одной винтовой пружины. Проволоку 4 нагревают до температуры аустенизации (то есть, более высокой, чем температура превращения А3, и более низкой, чем 1150°С) и подают к оправке 31 посредством механизма подачи. Зажимное устройство 33 обеспечивает фиксацию дальнего конца проволоки 4 относительно оправки 31. Направляющая часть 35 обеспечивает регулирование положения проволоки 4, наматываемой вокруг оправки 31. Концевая часть 31а на одной стороне оправки 31 удерживается приводной головкой 40 для оправки. Оправка 31 вращается вокруг оси Х1 посредством приводной головки 40 для оправки. Концевая часть 31b на другой стороне оправки 31 опирается на держатель 50 оправки с возможностью вращения. Направляющая часть 35 перемещается в направлении вдоль оси Х1 оправки 31 и направляет проволоку 4 в соответствии с углом подъема спирали винтовой пружины, которая должна быть образована.

Проволока 4 имеет длину, эквивалентную длине одной винтовой пружины. Проволоку 4 нагревают до температуры, подходящей для горячей обработки, посредством печи. Дальний конец нагретой проволоки 4 фиксируют относительно оправки 31 посредством зажимного устройства 33. Помимо вращения оправки 31 направляющая часть 35 перемещается в направлении вдоль оси Х1 оправки 31 синхронно с вращением оправки 31. Посредством этого проволока 4 наматывается вокруг оправки 31 с заданным шагом. Вышеприведенное разъяснение относится к случаю изготовления винтовой пружины посредством машины 30 для горячей навивки. Винтовая пружина по данному варианту осуществления может быть также изготовлена посредством машины для холодной навивки.

Фиг.11 показывает сужающуюся часть 26' с круглой конусообразной формой, образованную на проволоке 4 винтовой пружины согласно второму варианту осуществления. Фиг.12 представляет собой вид спереди сужающейся части 26', если смотреть со стороны дальнего конца 4Y. В сужающейся части 26' диаметр проволоки 4 постепенно уменьшается от части 26а' с изменяющейся толщиной к дальнему концу 4Y проволоки 4 так, что проволока 4 равномерно уменьшается конусообразно.

Круглая конусообразная сужающаяся часть 26' имеет осесимметричную форму относительно оси проволоки 4. При образовании винтовой пружины посредством машины 30 для горячей навивки (фиг.10) часть концевого витка на стороне, соответствующей концу навивки, предпочтительно должна быть образована в виде круглой конусообразной сужающейся части 26'. Причина этого состоит в том, что затруднено точное регулирование положения части концевого витка на стороне, соответствующей концу навивки, поскольку проволока 4 закручивается вокруг оси во время навивки. Следовательно, при выборе круглой конусообразной сужающейся части 26' в части концевого витка на стороне, соответствующей концу навивки, можно избежать эффекта кручения проволоки 4. Поскольку положение части концевого витка на стороне, соответствующей началу навивки, может фиксироваться посредством зажимного устройства 33, выбирают клиновидную сужающуюся часть 25 с плоскими поверхностями. Как описано выше, одна из первой сужающейся части и второй сужающейся части может иметь клиновидную форму с плоскими поверхностями, и оставшаяся часть может иметь круглую конусообразную форму.

Фиг.13 показывает сужающуюся часть 25' проволоки 4 винтовой пружины согласно третьему варианту осуществления. Фиг.14 показывает поперечное сечение сужающейся части 25', показанной на фиг.13. При полировании или шлифовании торцевой поверхности концевой части проволоки 4, полученной после навивки, посредством шлифовального станка и т.д. образуется сужающаяся часть 25' такого типа, у которой торцевая поверхность является полированной. Толщина сужающейся части 25' уменьшается конусообразно от части 25а' с изменяющейся толщиной к дальнему концу 4Х проволоки 4. В случае винтовой пружины холодной навивки сужающаяся часть 25' такого типа, у которой торцевая поверхность является полированной, может быть образована после навивки проволоки.

Промышленная применимость

Винтовая пружина по представленному варианту осуществления может быть использована в подвеске транспортного средства, такого как легковой автомобиль. Винтовая пружина может быть изготовлена посредством машины для горячей навивки.

Перечень ссылочных позиций

1 - подвеска, 2 - винтовая пружина, 3 - рычажный элемент, 4 - проволока, 4Х, 4Y - дальний конец проволоки, 5 - шкворень, 10 - нижняя опора для пружины, 11 - верхняя опора для пружины, 20 - часть нижнего концевого витка, 21 - часть верхнего концевого витка, 22 - рабочая часть, 25, 25' - сужающаяся часть, 25а, 25а' - часть с изменяющейся толщиной, 26, 26' - сужающаяся часть, 26а, 26а' - часть с изменяющейся толщиной, 100, 101 - часть для управления выгибанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВАЯ ПРУЖИНА ДЛЯ ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2735342C1 |

| ВИНТОВАЯ ПРУЖИНА | 2018 |

|

RU2735389C1 |

| Устройство для навивки цилиндрических пружин с переменным шагом | 1983 |

|

SU1650310A1 |

| Устройство для навивки цилиндрических пружин с переменным щагом | 1986 |

|

SU1787631A1 |

| Приспособление для навивки пружин к токарному станку | 1987 |

|

SU1428515A2 |

| ПОДВЕСКА И СПИРАЛЬНАЯ ПРУЖИНА СЖАТИЯ ДЛЯ ПОДВЕСКИ | 2013 |

|

RU2611279C2 |

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1994 |

|

RU2102909C1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| Способ изготовления пружин с некруглым профилем витка | 1992 |

|

SU1811429A3 |

Изобретение относится к машиностроению. Винтовая пружина (2) предназначена для использования в подвеске (1) типа кулисного механизма. Пружина включает в себя рабочую часть с цилиндрической формой, выполненную между частью (20) нижнего концевого витка и частью (21) верхнего концевого витка. Часть (100) для управления выгибанием включает в себя сужающуюся часть (25), которая образована в части, по меньшей мере, одного концевого витка. Сужающаяся часть (25) имеет форму с толщиной, уменьшающейся от середины части (20) концевого витка к дальнему концу (4X) проволоки (4) вдоль ее длины. Выгибание рабочей части подавляется за счет компенсации изменения наклона опоры (10) для пружины посредством сужающейся части (25). Достигается снижение амплитуды напряжений, уменьшение массы пружины, а также возможность изготовления пружины посредством машины для горячей навивки. 4 з.п. ф-лы, 14 ил.

1. Винтовая пружина (2) подвески транспортного средства, расположенная между нижней опорой (10) для пружины и верхней опорой (11) для пружины в подвеске (1) типа кулисного механизма, содержащей рычажный элемент (3), поворачиваемый в вертикальном направлении, причем наклон нижней опоры (10) для пружины изменяется в соответствии с положением рычажного элемента (3) в вертикальном направлении, при этом нижняя опора (10) для пружины включает в себя первую опорную часть (10а), которая находится со стороны, близкой к шкворню (5), и вторую опорную часть (10b), которая находится со стороны, удаленной от шкворня (5), причем винтовая пружина (2) содержит:

часть (20) нижнего концевого витка, которая находится в контакте с нижней опорой (10) для пружины;

часть (21) верхнего концевого витка, которая находится в контакте с верхней опорой (11) для пружины;

рабочую часть (22) с цилиндрической формой между частью (20) нижнего концевого витка и частью (21) верхнего концевого витка; и

часть (100) для управления выгибанием, содержащую сужающуюся часть (25), толщина и изгибная жесткость которой уменьшаются от части (25а) с изменяющейся толщиной части (2) нижнего концевого витка к нижнему дальнему концу (4X) проволоки (4) вдоль ее длины, при этом часть (25а) с изменяющейся толщиной расположена на первой опорной части (10а), а нижний дальний конец (4X) проволоки (4) расположен на второй опорной части (10b), причем часть (100) для управления выгибанием обеспечивает подавление выгибания рабочей части (22) за счет компенсации изменения наклона нижней опоры (10) для пружины посредством сужающейся части (25).

2. Винтовая пружина подвески транспортного средства по п.1, в которой сужающаяся часть (25) части (100) для управления выгибанием имеет клиновидную форму с плоскими поверхностями.

3. Винтовая пружина подвески транспортного средства по п.1, в которой сужающаяся часть (25) части (100) для управления выгибанием имеет круглую конусообразную форму.

4. Винтовая пружина подвески транспортного средства по п.1, в которой сужающаяся часть (25) части (100) для управления выгибанием представляет собой часть такого типа, у которой торцевая поверхность отполирована.

5. Винтовая пружина подвески транспортного средства по п.1, содержащая рабочую часть (22) с цилиндрической формой, полученной горячей обработкой.

| JP 2000272535 A, 03.10.2000 | |||

| ТОРОИДАЛЬНАЯ ПРУЖИНА УГЛОВЫХ ДЕФОРМАЦИЙ | 2012 |

|

RU2548208C2 |

| JP 2012211702 A, 01.11.2012 | |||

| Плавильная печь для магниевых сплавов | 1948 |

|

SU94663A1 |

| JP 2015036565 A, 23.02.2015. | |||

Авторы

Даты

2020-10-28—Публикация

2017-12-28—Подача