Изобретение относится к обработке материалов резанием и может быть использовано для двоения и выравнивания деталей низа обуви по толщине в обувной отрасли легкой промышленности.

Известна машина для двоения и выравнивания по толщине деталей низа обуви (авт. св. СССР N 1299561, кл. A 43 8/32, 1987), содержащая пару транспортирующих валиков, шарнирно установленных на верхних и нижних рычагах и кинематически связанных с приводом, установленный между парой транспортирующих валиков нож и механизм регулирования зазора между нижней образующей верхнего транспортирующего валика и плоскостью ножа. Транспортирующие валики установлены на валах, сидящих на качающихся рычагах, которые для жесткости связаны верхней и нижней рамами, верхняя из которых взаимодействует с регулировочным винтом, к которому раму прижимает пружина, при этом обеспечивается заданное положение верхнего транспортирующего валика, а нижняя рама является подпружиненной, и нижний транспортирующий валик в процессе подачи детали совершает качательное движение относительно опорного верхнего транспортирующего валика. Между валиками установлен плоский нож, закрепленный с возможностью регулировки в горизонтальной плоскости.

Эта машина позволяет получать детали толщиной до 20 мм.

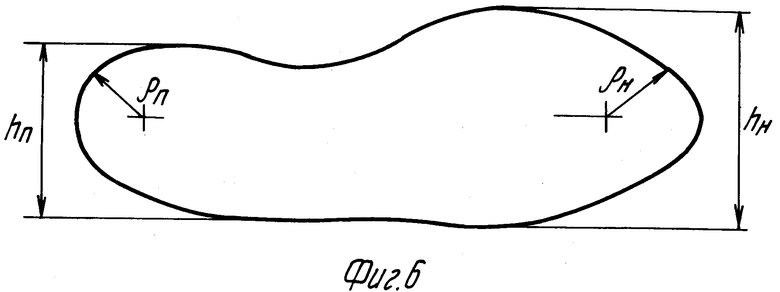

Однако известная машина требует больших энергозатрат на процесс резания при подаче детали на неподвижный нож и не обеспечивает высокой точности обработки детали. Неточность обработки деталей объясняется следующим. Прототип содержит верхний опорный и нижний прижимной (подпружиненный) транспортирующие валики. При этом в процессе резания усилие сжатия детали валиками, определяемое усилием сжатия пружины нижнего валика, практически остается постоянным, а геометрические параметры детали низа обуви (подошвы) непостоянны по ширине и толщине. Кроме того, в процессе подачи детали валиками по всей ее длине можно выделить три этапа: захват носочной части (фиг.5, а), установившийся режим по основной длине (фиг.5, б) и сход пяточной части с валиков (фиг.5, в), если деталь подается носком вперед. При этом напряжение сжатия, возникающее в материале детали в начале и конце подачи, существенно изменяется, так как угол контакта боковых поверхностей валиков увеличивается от 0o до αmax, в зоне захвата он может быть равен некоторому αн (фиг.5, а). Здесь αmax - это максимальный угол захвата детали валиками (фиг.5, б). И уменьшается от αmax до 0o при сходе детали с валиков, а в зоне схода (пяточная часть детали) он в свою очередь может быть равен некоторому αc (фиг.5, в). Кроме того, ширина детали в носочной hн и пяточной hп части резко изменяется вследствие их кривизны (фиг. 6), где ρн - радиус кривизны носочной части детали, ρп - радиус кривизны пяточной части детали.

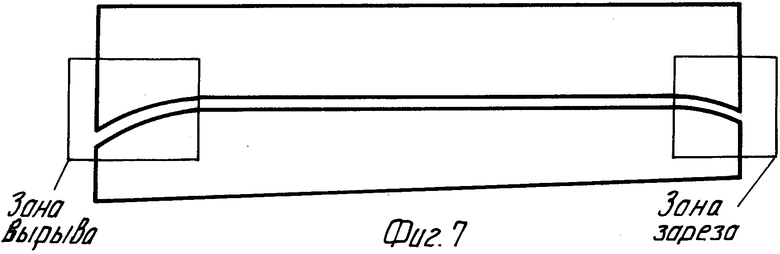

Поэтому площадь контакта валиков с деталью существенно изменяется, что приводит к резкому возрастанию напряжений сжатия в материале при захвате и сходе детали с валиков. Это в свою очередь приводит к изменению деформации детали и на практике наблюдается заброс носочной части детали в момент захвата и пяточной части в момент схода с валиков на верхнюю грань ножа прижимным валиком, что приводит к "зарезу" носочной и вырыву пяточной части детали низа обуви (фиг.7).

Вес ножа в прототипе составляет порядка 3 кг, а толщина достигает 20 мм. На его заточку расходуется большое количество материала режущего инструмента. И для выполнения данной операции требуется демонтаж ножа с машины.

В основу изобретения положена задача создать такую машину для выравнивания деталей низа обуви по толщине, в которой новое исполнение конструкции механизма подачи детали на нож и самого ножа обеспечило бы одновременное раздвижение транспортирующих валиков в процессе подачи детали на нож, более равномерное ее сжатие, снижение сил трения между гранями ножа и материалом детали, благодаря чему повысилась бы точность обработки детали и снизились бы энергозатраты на процесс резания и заточку режущего инструмента.

Поставленная задача решена тем, что машина для выравнивания деталей обуви по толщине, содержащая пару транспортирующих валиков, шарнирно установленных на верхних и нижних рычагах и кинематически связанных с приводом, установленный между парой транспортирующих валиков нож и механизм регулирования зазора между нижней образующей верхнего транспортирующего валика и плоскостью ножа, согласно изобретению дополнительно содержит механизм для регулирования зазора между парой транспортирующих валиков, расположенных на концах верхних и нижних рычагов, имеющий регулировочные резьбовые тяги, установленные посредством фиксирующих регулировочных бобышек в седлах с соответствующими прорезями на верхних и нижних рычагах, а на верхних рычагах выполнены вилки, в направляющих которых установлены кулисные камни, шарнирно расположенные на установленных на нижних рычагах направляющих пальцах, при этом все рычаги размещены в вертикальных подпружиненных ползунах, установленных в направляющих опорах механизма.

Целесообразно, чтобы машина дополнительно содержала бы транспортер для подачи деталей, кинематически связанный с парой транспортирующих валиков, шибер, установленный над транспортером перед парой транспортирующих валиков, и механизм регулирования, усилия сжатия детали между парой транспортирующих валиков, имеющих установленные на концах верхних рычагов регулировочные винты с расположенными на них направляющими нажимами с пружинами сжатия, взаимодействующими с соответствующими направляющими пальцами на концах нижних рычагов.

Целесообразно, чтобы механизм регулирования зазора между нижней образующей верхнего транспортирующего валика и плоскостью ножа имел бы регулировочный винт, установленный над верхним транспортирующим валиком и кинематически связанный с регулировочными клиньями, размещенными над вертикальными подпружиненными ползунами, связанными между собой резьбовой тягой.

Целесообразно, чтобы нож был выполнен в виде съемного лезвия, установленного в оправках с возможностью возвратно-поступательного перемещения, при этом оправки выполнены с наклонными гранями, покрытыми антифрикционным материалом, а нижний транспортирующий валик покрыт абразивным материалом.

Такое конструктивное решение отличает заявляемую машину от прототипа тем, что позволяет обеспечить одновременное раздвижение валиков относительно друг друга в процессе подачи детали на нож, благодаря преобразованию рычажного механизма в рычажно-кулисный механизм и связки рычагов верхнего и нижнего транспортирующих валиков, а наличие механизма регулирования зазора между верхним и нижним транспортирующими валиками не позволяет транспортирующим валикам превышать установленный зазор между ними при перемещении относительно друг друга в процессе подачи детали на нож и ее разрезания, что позволяет избегать резких скачков напряжения сжатия в материале детали, вызванных непостоянством геометрических размеров самой детали низа обуви.

Кроме того, наличие в качестве режущего инструмента съемного лезвия значительно экономит материал инструментальной стали по сравнению с режущим инструментом в прототипе. А наличие абразивного покрытия на нижнем транспортирующем валике позволяет производить заточку режущего инструмента машины без съема лезвия, что значительно сокращает время на операцию заточки режущей кромки ножа по сравнению с прототипом.

Кроме того, выполнение механизма регулирования зазора между нижней образующей верхнего транспортирующего валика и плоскостью ножа в виде регулировочного винта, установленного над верхним транспортирующим валиком и кинематически связанного с рычажно-кулисным механизмом, позволяет производить заточку режущей кромки лезвия ножа нижним транспортирующим валиком, покрытым абразивным материалом.

Кроме того, размещение механизма регулирования сжатия детали между транспортирующими валиками на концах верхних и нижних рычагов, шарнирно связанными с транспортирующими валиками, позволяет создать одинаковые усилия сжатия пружин как самого механизма, так и обрабатываемой детали между валиками. Простота конструкции механизма позволяет легко производить регулировку усилия сжатия детали.

Наличие транспортера, кинематически связанного с транспортирующими валиками, позволяет подавать детали между транспортирующими валиками, а шибер, установленный над транспортером перед транспортирующими валиками, служит для поштучного отделения деталей от стопы для дальнейшей подачи их на нож транспортером и транспортирующими валиками.

Наличие антифрикционного покрытия на наклонных гранях верхней и нижней оправок ножа позволяет значительно понизить силы трения, возникающие при выполнении операции двоения или выравнивания по толщине деталей низа обуви между наклонными гранями оправок и разрезаемым материалом, что в свою очередь снижает энергозатраты на процесс подачи материала после внедрения лезвия ножа в материал детали.

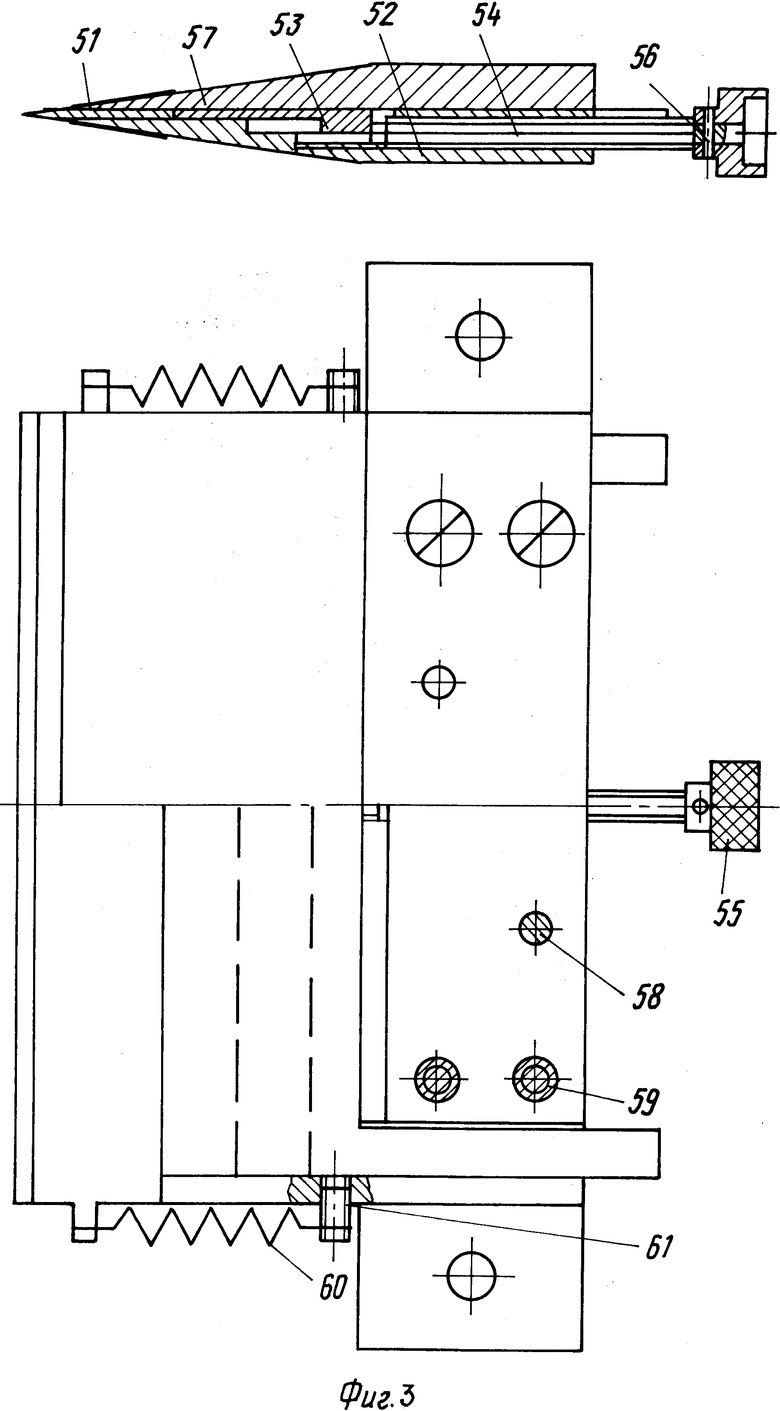

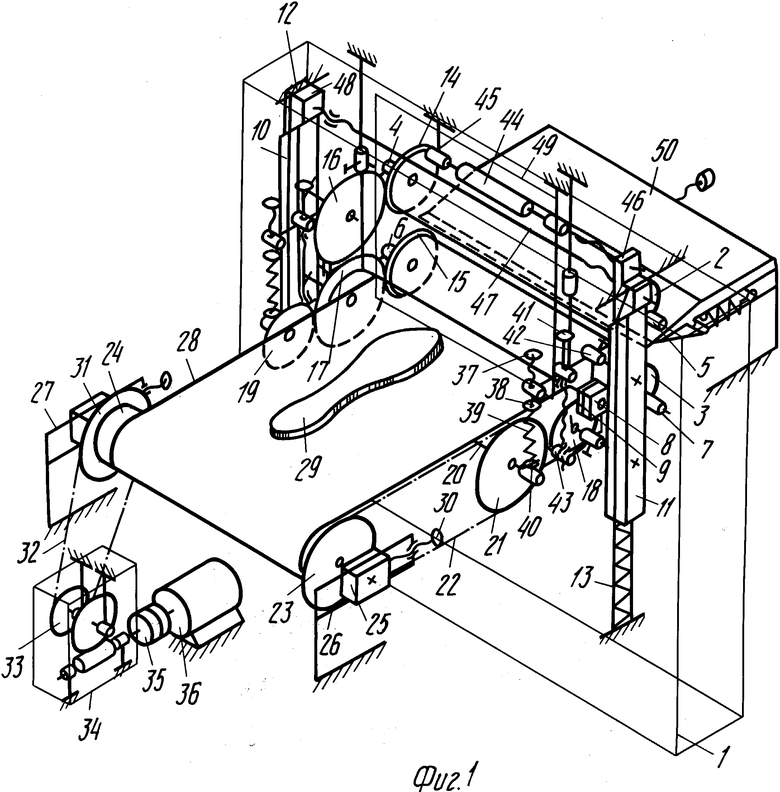

На фиг.1 представлена кинематическая схема машины; на фиг.2 - общий вид машины; на фиг.3 - общий вид механизма ножа; на фиг.4 - рычажно-кулисный механизм.

Машина содержит рычажно-кулисный механизм 1 одновременного раздвижения, верхнего 2 и нижнего 3, покрытого абразивным материалом, транспортирующих валиков относительно друг друга в процессе подачи детали на нож, включающий левый 4 и правый 5 верхние рычаги и левый 6 и правый 7 нижние рычаги. На пальцах двух последних шарнирно установлены кулисные камни 8, находящиеся в направляющих вилок 9 левого 4 и правого 5 верхних рычагов. Рычаги 4-7 шарнирно установлены в левом 10 и правом 11 вертикальных подпружиненных ползунах, установленных в левой 12 и правой 13 направляющих опорах этого механизма. Зубчатые шестерни 14 и 15 установлены совместно с верхним 2 и нижним 3 транспортирующими валиками, шарнирно установленными в верхних 4, 5 и нижних 6, 7 рычагах механизма. Пара зубчатых колес 16 и 17, входящих в зацепление с шестернями 14 и 15, установлена в левом вертикальном подпружиненном ползуне 10. Ведомый барабан транспортера 18 установлен совместно с нижним зубчатым колесом 17 и шарнирно связан с левым 6 и правым 7 нижними рычагами механизма, зубчатая шестерня 19 входит в зацепление с нижним колесом 17 и является установленной на промежуточном валу 20, который в свою очередь шарнирно установлен в левом 6 и правом 7 нижних рычагах механизма, с правой стороны которого установлена ведомая звездочка 21 цепной передачи 22, ведущая звездочка 23 которой установлена с правой стороны приводного барабана транспортера 24, шарнирно установленного в левом и правом ползунах 23, установленных в свою очередь в направляющих 26 и 27 левой и правой опор приводного барабана. Лента транспортера 28, на которой лежит нижняя из стопки деталь 29, натянута на ведомом барабане транспортера 18 и ведущем барабане 24 посредством натяжных левого и правого винтов 30, установленных в направляющих опор приводного барабана 26 и 27. Ведомая звездочка 31 цепной передачи 32 установлена с левой стороны приводного барабана транспортера 24. А ведущая звездочка 33 этой цепной передачи установлена на выходном валу червячного редуктора 34, муфта 35, через которую он кинематически связан с электродвигателем 36.

Машина содержит механизм регулирования усилия сжатия детали между верхним и нижним транспортирующими валиками, установленный на концах верхних 4, 5 и нижних 6, 7 рычагов рычажно-кулисного механизма 1, включающего регулировочные левый и правый винты 37, установленные на концах левого 4 и правого 5 верхних рычагов, входящие в левые и правые направляющие нажимы 38, установленные в левых и правых пружинах сжатия 39, которые своими нижними витками установлены в направляющих пальцах 40, находящихся на концах левого 6 и правого 7 нижних рычагов рычажно-кулисного механизма 1.

Машина содержит механизм для регулирования зазора между верхним и нижним приводными транспортирующими валиками, включающим в себя регулировочные левую и правую резьбовые тяги 41, установленные посредством верхних левой и правой (с левой резьбой) фиксирующих регулировочных бобышек 42 и нижних левой и правой (с правой резьбой) фиксирующих регулировочных бобышек 43 в седлах верхних 4, 5 и нижних 6, 7 рычагов рычажно-кулисного механизма 1, имеющих соответствующие прорези.

Машина снабжена механизмом регулирования зазора между нижней образующей верхнего транспортирующего валика 2 и плоскостью ножа, состоящих из верхнего регулировочного винта 44, установленного в опорах скольжения 45 над верхним транспортирующим валиком 2 и кинематически связанного с правым регулировочным клином 46, установленным над правым вертикальным ползуном 11, и кинематически связанным с резьбовой тягой 47 (для регулировки параллельности транспортирующих валиков 2 и 3 относительно плоскости ножа), которая в свою очередь кинематически связана с левым регулировочным клином 48, установленным над левым вертикальным ползуном 10.

Машина снабжена шибером 49, установленным над транспортером 28, перед транспортирующими валиками 2 и 3, а также механизмом ножа 50, включающим (фиг. 6) лезвие 51, лежащее в нижней оправке 52 механизма ножа 50, в которой также установлен толкатель 53, прижатый к лезвию 51 винтом 54, установленным в нижней оправке 52 и имеющим головку 55, соединенную с винтом 54 посредством штифта 56. Над нижней оправкой 52 расположена верхняя оправка 57 механизма ножа 50, крепящаяся к нижней оправке 52 посредством установочных штифтов 58 и стягивающих винтов 59. Лезвие 51 является подпружиненным с обеих сторон пружинами растяжения 60, закрепленными на выступах самого лезвия 51 и зацепах 64, расположенных на боковых поверхностях нижней оправки 52.

Машина работает следующим образом. После включения электродвигателя 36 нижняя деталь 29 отделяется от стопы и подается лентой транспортера 28 в зазор между верхним 2 и нижним 3 транспортирующими валиками, которые захватывают ее и подают на механизм ножа 50. При этом зазор между нижней образующей верхнего транспортирующего валика 2 и плоскостью лезвия 51 определяет толщину будущей детали. Для изменения этой толщины вращением верхнего регулировочного винта 44 осуществляют перемещение левого 48 и правого 46 регулировочных клиньев, связанных резьбовой тягой 47, которое ведет за собой одновременное перемещение левого 10 и правого 11 вертикальных подпружиненных ползунов, а вместе с этим и перемещение верхнего 2 и нижнего 3 транспортирующих валиков и всего рычажно-кулисного механизма 1, шарнирно закрепленного в этих ползунах, до установления требуемого зазора.

Регулировка усилия сжатия обрабатываемой детали между транспортирующими валиками осуществляется вращением левого и правого регулировочных винтов 37, установленных на концах верхних рычагов 4 и 5, которые перемещают направляющие нажимы 38, что приводит к сжатию пружин 39 или их освобождению на установленную величину.

Регулирование зазора между верхним 2 и нижним 3 (их нижними и верхними образующими) транспортирующими валиками осуществляется вращением левой и правой регулировочных резьбовых тяг 41, установленных посредством верхних 42 и нижних 43 регулировочных фиксирующих бобышек в седлах верхних 4, 5 и нижних 6, 7 рычагов, имеющих соответствующие прорези, при котором происходит развод или сведение рычагов, а соответственно и самих транспортирующих валиков.

В процессе этой регулировки зубчатые шестерни 14 и 15 обкатываются по зубчатым колесам 16 и 17, так как их межцентровое расстояние равно расстоянию между вертикальной осью зубчатых колес 16 и 17 и вертикальной осью механизма для регулирования сжатия детали между транспортирующими валиками. На какую бы величину мы не регулировали зазор, шестерни, обкатываясь, находятся в нормальном зацеплении.

Возможность развода и сведения рычагов 4, 5, 6 и 7 и самих валиков 2 и 3 обеспечивается левой резьбой верхних, левой и правой фиксирующих регулировочных бобышек 42 и правой резьбой нижних левой и правой фиксирующих регулировочных бобышек 43. Левые и правые регулировочные тяги 41 имеют левую резьбу в своей верхней части и правую резьбу в своей нижней части, что соответствует резьбам фиксирующих бобышек.

В момент захвата детали 29 оба транспортирующих валика, верхний 2 и нижний 3, совершают одновременное раздвижение относительно друг друга по мере захвата детали 29 и ее подачи на механизм ножа 50 за счет наличия рычажно-кулисного механизма 1. Так в момент раздвижения валиков происходит поворот пальцев нижних рычагов 6 и 7 и шарнирно установленных на них кулисных камней 8, которые в свою очередь поворачивают на тот же угол верхние рычаги 4 и 5, так как сами находятся в направляющих вилок 9 верхних рычагов 4 и 5 рычажно-кулисного механизма 1. По мере перемещения рычагов относительно друг друга зубчатые шестерни 14 и 15 будут обкатываться по зубчатым колесам 16 и 17 аналогично вышеописанному.

После внедрения лезвия 51 механизма ножа 50 в деталь 29 и ее разрезания верхняя отделяемая часть поступает в верхний ящик (не показано), а нижняя отделяемая часть детали поступает в нижний ящик для отходов (не показано).

Заточка лезвия 51 механизма ножа 50 осуществляется за счет наличия напыления абразивного материала на нижнем транспортирующем валике 3. Заточка выполняется на холостом ходу машины вращением верхнего регулировочного винта 44, при котором осуществляется перемещение левого 48 и правого 46 регулировочных клиньев, связанных между собой тягой 47, которое ведет за собой подъем левого 10 и правого 11 вертикальных подпружиненных ползунов, а вместе с этим и перемещение транспортирующих валиков 2 и 3 и всего рычажно-кулисного механизма 1 до тех пор, пока поверхность нижнего транспортирующего валика 3 не будет касаться кромки лезвия 51. После заточки рычажно-кулисный механизм 1 возвращается в исходное положение.

По мере износа режущей кромки лезвия 51 механизма ножа 50 осуществляется его регулировка путем вращения головки 55 винта 54, при которой происходит перемещение толкателя 53, который в свою очередь выдвигает лезвие ножа 51 вперед, при котором само лезвие фиксируется пружинами растяжения 60.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1994 |

|

RU2118889C1 |

| МАШИНА ДЛЯ ВЫРАВНИВАНИЯ ДЕТАЛЕЙ ОБУВИ ПО ТОЛЩИНЕ | 1992 |

|

RU2063155C1 |

| Машина для выравнивания деталей обуви по толщине | 1990 |

|

SU1792314A3 |

| МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ПОЛУФАБРИКАТА ШВЕЙНОЙ МАШИНЫ | 2000 |

|

RU2170787C1 |

| Машина для выравнивания деталей низа обуви по толщине | 1990 |

|

SU1750641A1 |

| Машина для непрерывного раскроя плоских материалов | 1978 |

|

SU791372A1 |

| МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ СТАЧИВАЕМОГО МАТЕРИАЛА С РЕГУЛИРУЕМОЙ ПОСАДКОЙ | 1972 |

|

SU334299A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| Устройство для перемещения стачиваемых деталей на швейной машине | 1981 |

|

SU1032061A1 |

| МЕХАНИЗМ ДЛЯ ОБРЕЗКИ РАНТА К МАШИНЕ ДЛЯ ПРИШИВАНИЯ РАНТА К ГУБЕ СТЕЛЬКИ | 1966 |

|

SU180478A1 |

Машина для выравнивания деталей обуви по толщине содержит пару транспортирующих валиков, шарнирно установленных на верхних и нижних рычагах и кинематически связанных с приводом, установленный между парой транспортирующих валиков нож и механизм регулирования зазора между нижней образующей верхнего транспортирующего валика и плоскостью ножа. Она содержит механизм для регулирования зазора между парой транспортирующих валиков, расположенных на концах верхних и нижних рычагов. Механизм для регулирования зазора имеет регулировочные резьбовые тяги, установленные посредством фиксирующих регулировочных бобышек в седлах с соответствующими прорезями на верхних и нижних рычагах. На верхних рычагах выполнены вилки, в направляющих которых установлены кулисные камни, шарнирно расположенные на установленных на нижних рычагах направляющих пальцах. Все рычаги размещены в вертикальных подпружиненных ползунах, установленных в направляющих опорах механизма. 3 з.п. ф-лы, 7 ил.

| Машина для выравнивания деталей обуви по толщине | 1958 |

|

SU115250A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Машина для выравнивания деталей низа обуви по толщине | 1990 |

|

SU1750641A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Машина для выравнивания деталей обуви по толщине | 1990 |

|

SU1792314A3 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Машина для двоения и выравнивания по толщине деталей низа обуви | 1985 |

|

SU1299561A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1998-01-27—Публикация

1994-09-27—Подача