Область техники

Настоящее изобретение относится к винтовой пружине для подвески транспортного средства, которая используется в подвеске транспортного средства, такого как легковой автомобиль.

Уровень техники

В качестве способа изготовления винтовой пружины известны способ образования винтовой пружины посредством горячей обработки и способ образования винтовой пружины посредством холодной обработки. Винтовую пружину, образуемую посредством горячей обработки, образуют со спиральной формой посредством навивки проволоки, которая нагрета до высокой температуры (например, температуры аустенизации стали) вокруг оправки (сердечника) с заданным шагом. Длина проволоки эквивалентна длине одной винтовой пружины. В данном описании устройство, которое обеспечивает изготовление винтовой пружины посредством горячей обработки, упоминается как машина для горячей навивки, и винтовая пружина, образованная посредством горячей обработки, упоминается как винтовая пружина горячей навивки. Поскольку машина для горячей навивки обеспечивает навивку проволоки, которая была размягчена в результате нагрева, вокруг оправки, она пригодна для изготовления винтовой пружины, имеющей сравнительно большой диаметр проволоки. Для образования винтовой пружины горячей навивки проволоку, имеющую длину, эквивалентную длине одной винтовой пружины, наматывают вокруг оправки. Соответственно, часть, подвергнутая обработке давлением и имеющая форму, соответствующую заданной, может быть образована на концевой части проволоки перед навивкой.

В отличие от этого винтовую пружину, образуемую посредством холодной обработки, изготавливают так, что проволоку, имеющую длину, эквивалентную длине множества винтовых пружин, подают между первым штырем и вторым штырем навивочной машины, и проволоке непрерывно придают дугообразную форму между первым штырем и вторым штырем. Когда из проволоки будет образована одна винтовая пружина, проволоку разрезают резаком. В данном описании устройство, которое обеспечивает изготовление винтовой пружины посредством холодной обработки, упоминается как машина для холодной навивки, и винтовая пружина, образованная посредством холодной обработки, упоминается как винтовая пружина холодной навивки. Машина для холодной навивки может обеспечить изготовление винтовой пружины особой формы, отличной от цилиндрической формы. Для винтовой пружины холодной навивки в качестве материала используют длинную проволоку, и каждый раз, когда из проволоки будет образована одна винтовая пружина, проволоку разрезают. Соответственно, трудно образовать часть, подвергнутую обработке давлением и имеющую форму, соответствующую заданной, на концевой части проволоки перед навивкой.

Перечень ссылочных документов

Патентный литературный источник 1: JP Н01–156119 А

Патентный литературный источник 2: JP 2642163 В

Техническая проблема

В патентном литературном источнике 1 (JP Н01–156119 А) или патентном литературном источнике 2 (JP 2642163 В) раскрыта винтовая пружина, используемая для подвески Макферсона. Для максимизации функциональных возможностей винтовой пружины подвески транспортного средства важно соответствующим образом регулировать положение линии действия силы, действующей на винтовую пружину. Следовательно, регулирование положения линии действия силы обычно осуществляли посредством проектирования формы рабочей части винтовой пружины и формы опоры для пружины и регулирования положения рабочей части относительно части концевого витка. Однако регулирование положения линии действия силы отнюдь не является легким даже для специалиста в данной области техники.

Задача настоящего изобретения состоит в разработке винтовой пружины подвески транспортного средства, в которой может быть обеспечено управление линией действия силы на основе формы проволоки части концевого витка и которая также пригодна для изготовления посредством машины для горячей навивки.

Решение проблемы

Вариант осуществления настоящего изобретения относится к винтовой пружине подвески транспортного средства, включающей в себя проволоку, которой придана спиральная форма, и расположенной между нижней опорой для пружины и верхней опорой для пружины. Винтовая пружина подвески транспортного средства содержит часть нижнего концевого витка, которая находится в контакте с нижней опорой для пружины, часть верхнего концевого витка, которая находится в контакте с верхней опорой для пружины, рабочую часть с цилиндрической формой между частью нижнего концевого витка и частью верхнего концевого витка и линию действия силы, которая представляет собой прямую линию, соединяющую центр силы, приложенной к части нижнего концевого витка, и центр силы, приложенной к части верхнего концевого витка, в состоянии, в котором сила, которая обеспечивает сжатие рабочей части, приложена к части нижнего концевого витка и части верхнего концевого витка. Кроме того, винтовая пружина содержит сужающуюся часть, имеющую некоторую длину сужающейся части и некоторую толщину сужающейся части, для управления линией действия силы в, по меньшей мере, одной из части нижнего концевого витка и части верхнего концевого витка. В данной сужающейся части толщина проволоки уменьшается клиновидно/конусообразно от части с изменяющейся толщиной, которая предусмотрена в середине части соответствующего концевого витка, к дальнему концу проволоки вдоль ее длины, и часть с изменяющейся толщиной расположена в месте рядом с линией действия силы. Сужающаяся часть может быть образована только в части нижнего концевого витка или части верхнего концевого витка. В альтернативном варианте сужающаяся часть может быть образована как в части нижнего концевого витка, так и в части верхнего концевого витка. Сужающаяся часть представляет собой, например, сужающуюся часть с клиновидной формой с плоскими поверхностями, имеющуюся верхнюю поверхность и нижнюю поверхность, которые являются плоскими. В другом примере сужающаяся часть может быть круглой конусообразной, то есть вся окружная периферия проволоки уменьшается по направлению к дальнему концу проволоки при сохранении круглого поперечного сечения на всей протяженности. Например, в случае винтовой пружины холодной навивки сужающаяся часть может быть образована посредством полирования концевой части навитой проволоки.

Предпочтительные эффекты от изобретения

В винтовой пружине подвески транспортного средства по данному варианту осуществления управления линией действия силы может осуществляться в соответствии с длиной сужающейся части, образованной в части концевого витка, толщиной сужающейся части и т.д. Таким образом, в состоянии, в котором винтовая пружина встроена в подвеску транспортного средства, винтовая пружина может выполнять заданную функцию в качестве рессоры подвески. Кроме того, вышеупомянутая сужающаяся часть может быть образована заранее посредством обработки давлением концевой части проволоки перед навивкой проволоки. Соответственно, винтовая пружина в этом случае может быть изготовлена посредством машины для горячей навивки.

Краткое описание чертежей

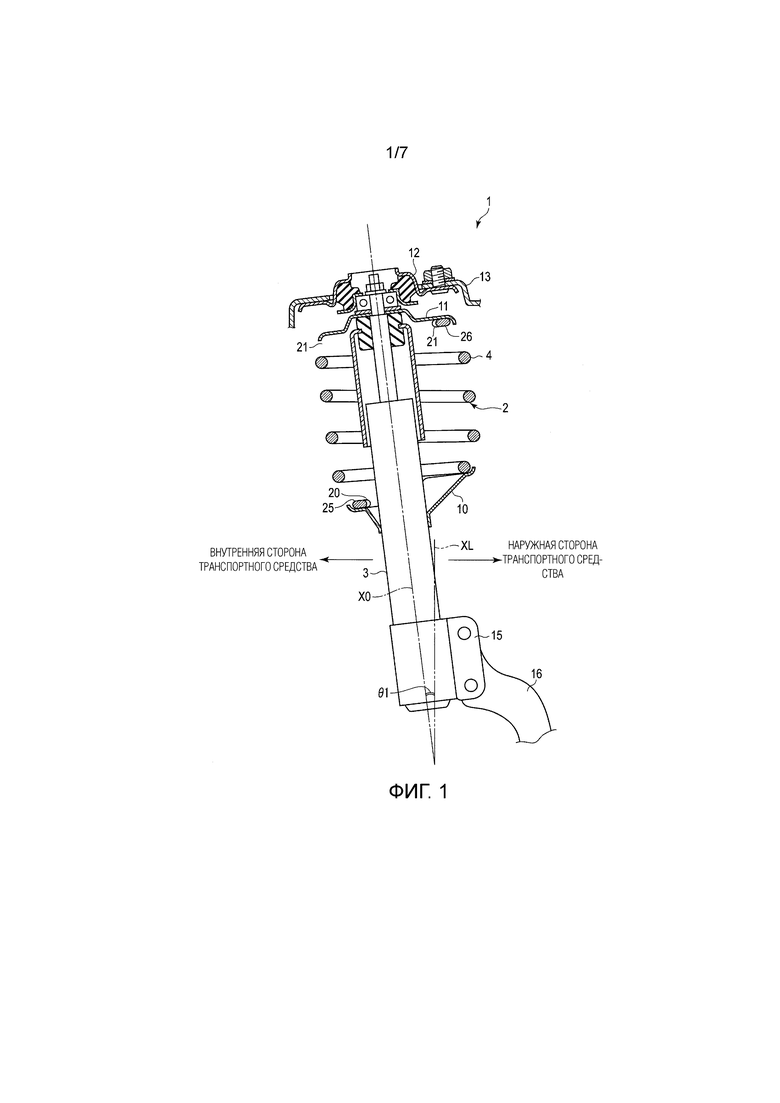

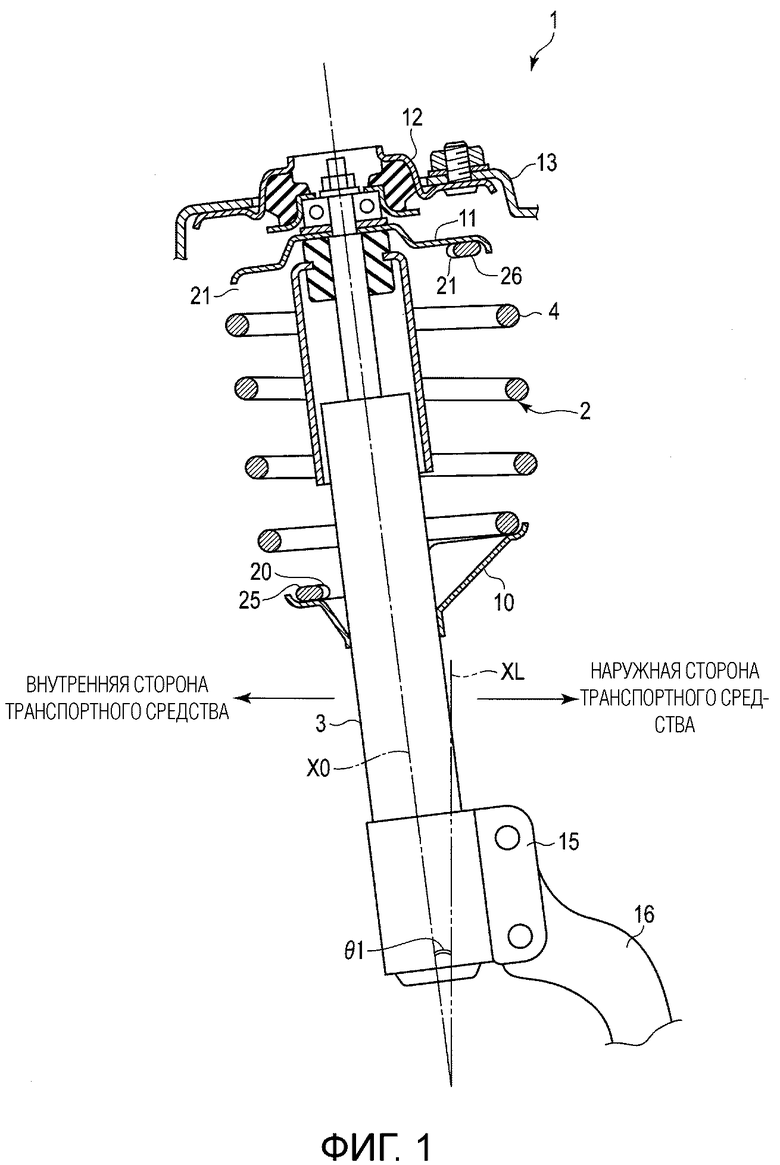

Фиг.1 представляет собой вид в разрезе подвески транспортного средства, содержащей винтовую пружину согласно первому варианту осуществления.

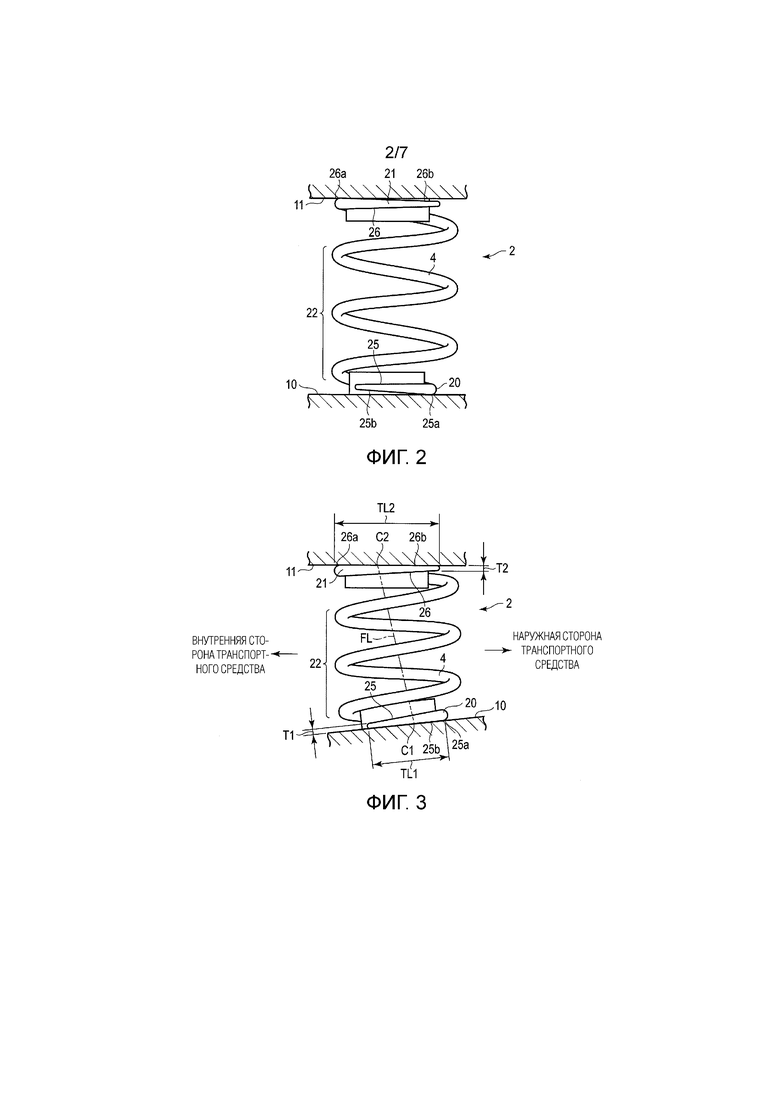

Фиг.2 представляет собой вид сбоку винтовой пружины, показанной на фиг.1, в ее свободной конфигурации, в которой винтовая пружина не сжата.

Фиг.3 представляет собой вид сбоку винтовой пружины в состоянии, в котором она сжата до положения при отбое.

Фиг.4 представляет собой вид сбоку винтовой пружины в состоянии, в котором она сжата до нейтрального положения.

Фиг.5 представляет собой вид сбоку винтовой пружины в состоянии, в котором она сжата до максимума.

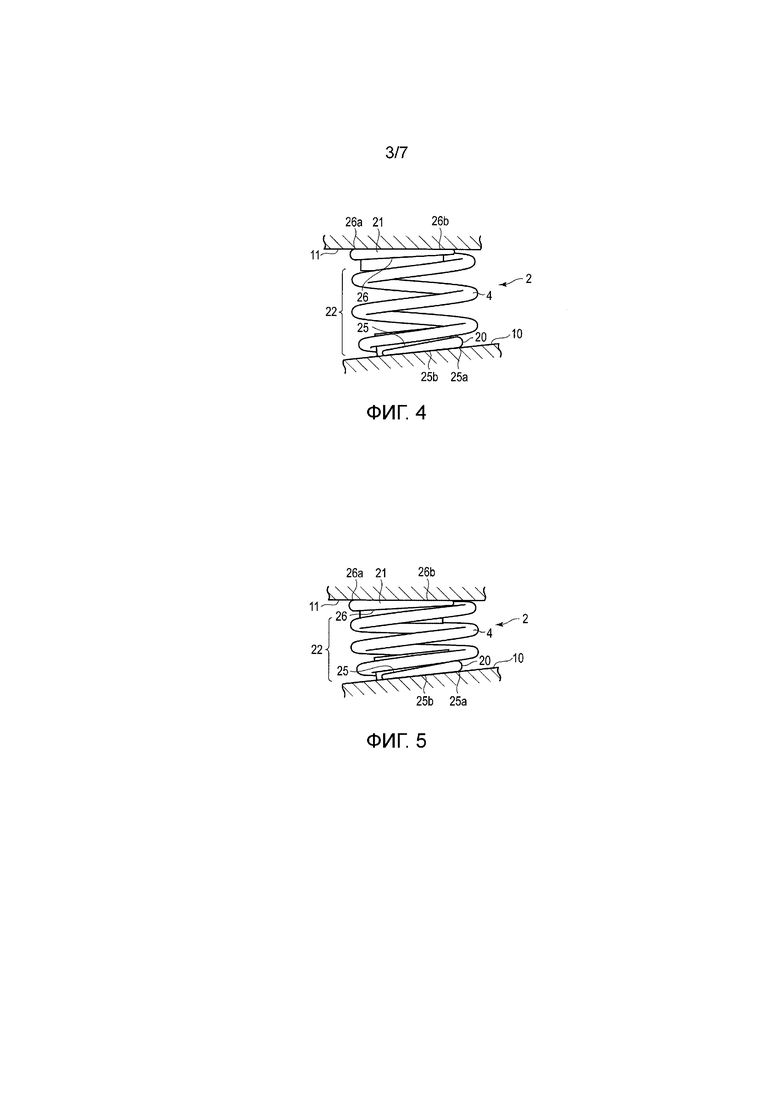

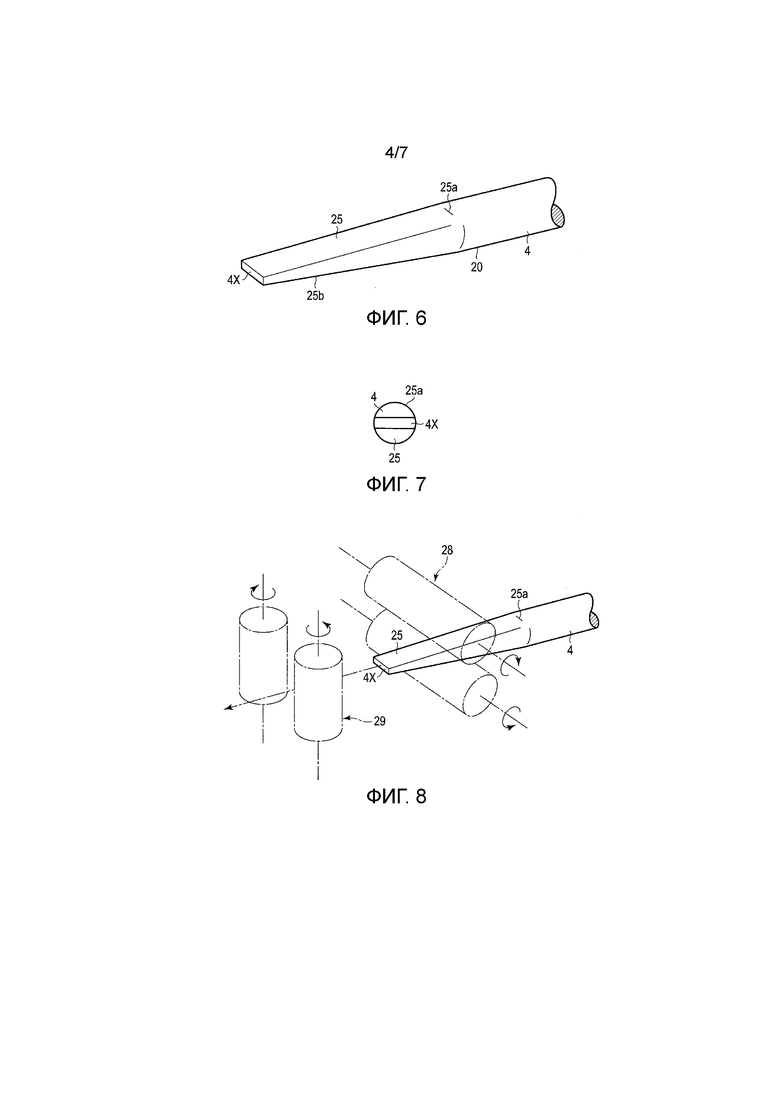

Фиг.6 представляет собой вид в перспективе сужающейся части проволоки винтовой пружины.

Фиг.7 представляет собой вид спереди сужающейся части проволоки винтовой пружины.

Фиг.8 представляет собой вид в перспективе, показывающий часть устройства, которое выполняет обработку сужающейся части проволоки винтовой пружины.

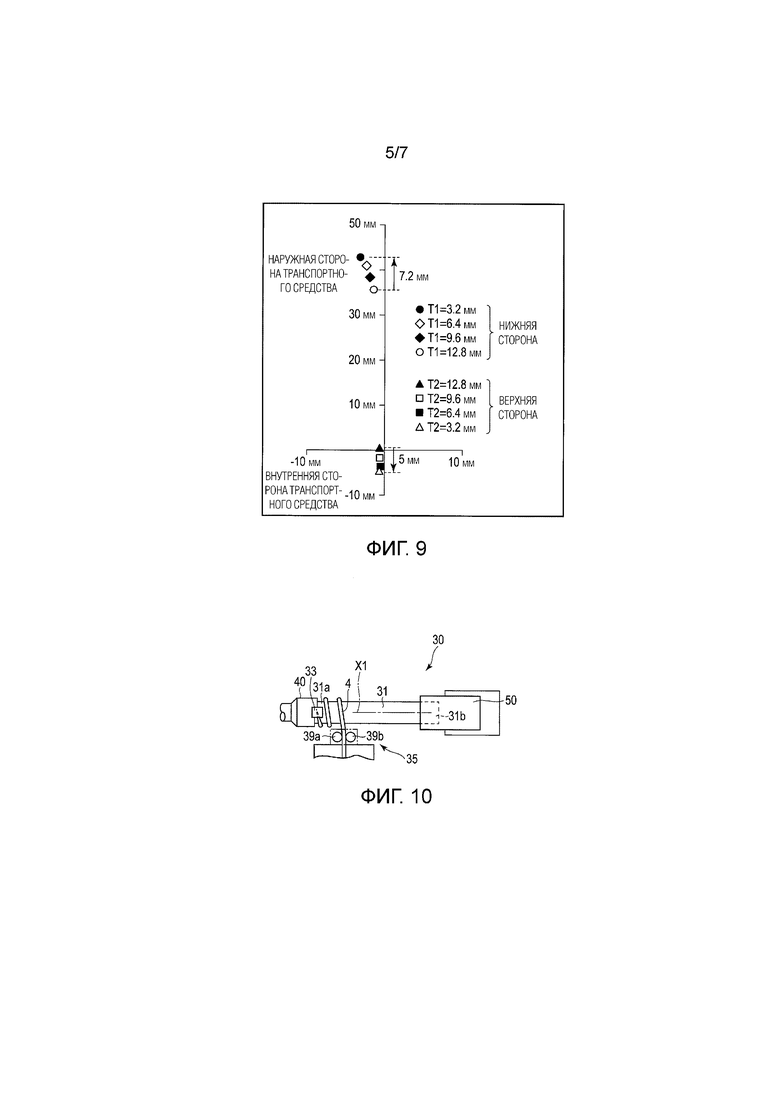

Фиг.9 представляет собой схему, показывающую зависимость между толщиной первой и второй сужающихся частей и положением линии действия силы.

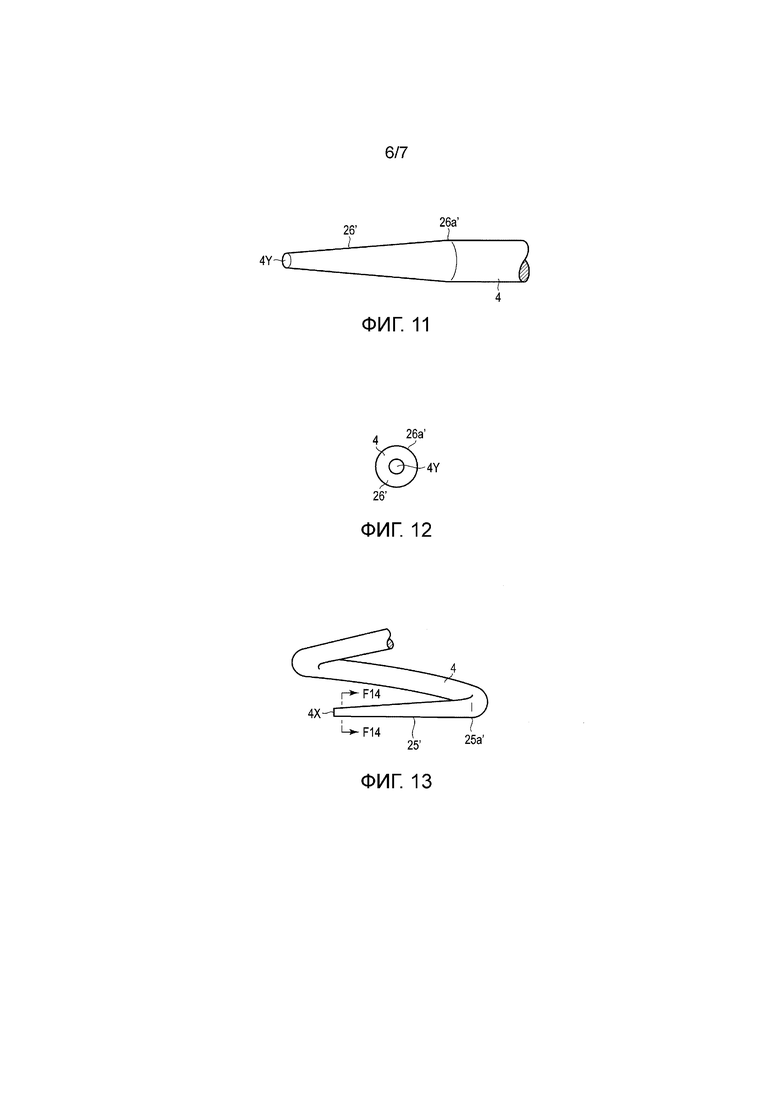

Фиг.10 представляет собой вид в плане машины для горячей навивки.

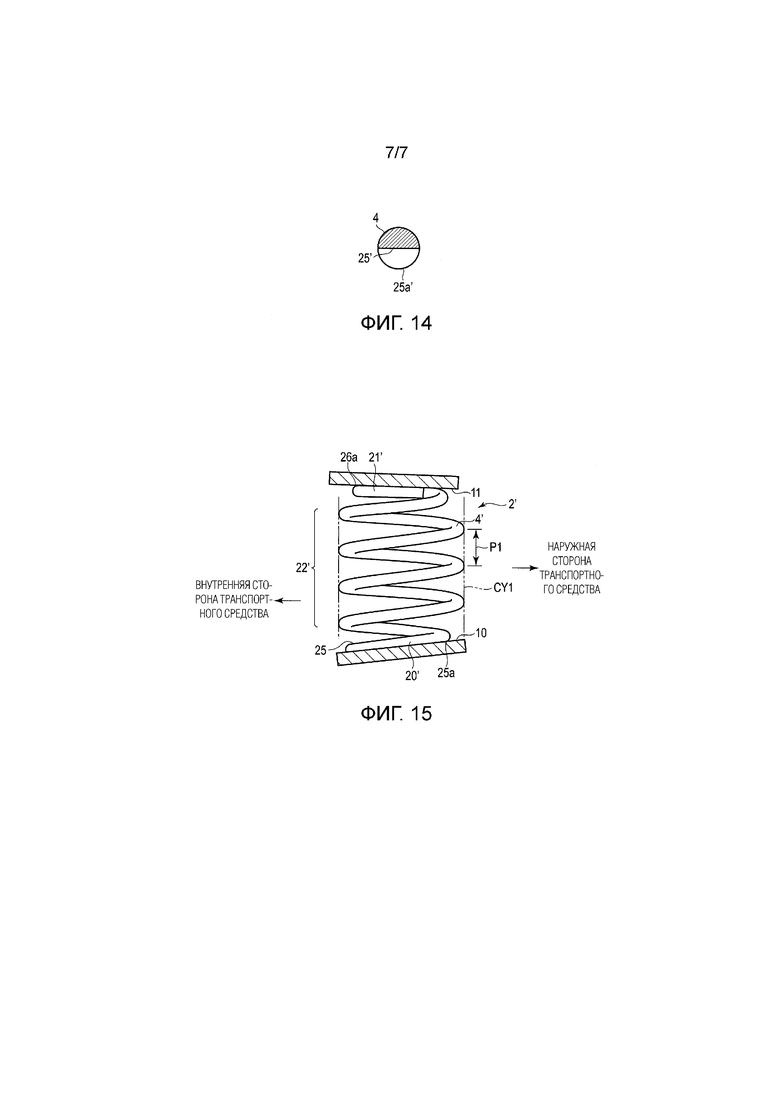

Фиг.11 представляет собой вид в перспективе сужающейся часть согласно второму варианту осуществления.

Фиг.12 представляет собой вид спереди сужающейся части, показанной на фиг.11.

Фиг.13 представляет собой вид сбоку сужающейся части согласно третьему варианту осуществления.

Фиг.14 представляет собой вид в разрезе, выполненном по линии F14–F14 на фиг.13.

Фиг.15 представляет собой вид сбоку винтовой пружины согласно четвертому варианту осуществления.

Вариант осуществления изобретения

Винтовая пружина согласно одному варианту осуществления настоящего изобретения будет описана далее со ссылкой на фиг.1–9.

Подвеска 1 Макферсона, показанная на фиг.1, содержит винтовую пружину 2 подвески транспортного средства (в дальнейшем упоминаемую просто как винтовая пружина 2) и стойку 3, образованную из амортизатора. Винтовая пружина 2 содержит проволоку 4, изготовленную из пружинной стали, которой придана спиральная форма. Винтовая пружина 2 установлена в подвеске 1 в состоянии, в котором она сжимается между нижней опорой 10 для пружины и верхней опорой 11 для пружины. Верхний конец стойки 3 установлен на кузове 13 транспортного средства посредством изоляционной опоры 12. Кронштейн 15 предусмотрен в нижней части стойки 3. Поворотный кулак 16 (только часть которого показана) для обеспечения опоры для оси установлен на кронштейне 15. Стойка 3 установлена в кузове 13 транспортного средства в таком состоянии, что верхняя концевая сторона стойки 3 наклонена, более конкретно, ось X0 наклонена к внутренней стороне транспортного средства под углом Ɵ1 относительно вертикальной линии XL действия силы тяжести. Винтовая пружина 2 сжимается между нижней опорой 10 для пружины и верхней опорой 11 для пружины. Нижняя опора 10 для пружины может перемещаться относительно верхней опоры 11 для пружины в направлении оси X0 стойки 3.

Фиг.2 показывает винтовую пружину 2 в ее свободной конфигурации, при которой не приложена никакая сжимающая нагрузка, и опоры 10 и 11 для пружины. Фиг.3 показывает состояние, в котором винтовая пружина 2 сжата до положения при отбое. Фиг.4 показывает состояние, в котором винтовая пружина 2 сжата до нейтрального положения. Фиг.5 показывает состояние, в котором винтовая пружина 2 сжата до максимума.

Винтовая пружина 2 включает в себя часть 20 нижнего концевого витка, опирающуюся на нижнюю опору 10 для пружины, часть 21 верхнего концевого витка, опирающуюся на верхнюю опору 11 для пружины, и рабочую часть 22 между частями 20 и 21 концевых витков. Нижняя поверхность части 20 нижнего концевого витка расположена напротив верхней поверхности нижней опоры 10 для пружины. Часть 20 нижнего концевого витка представляет собой часть, которая контактирует с нижней опорой 10 для пружины в состоянии, в котором винтовая пружина 2 сжата, и относится к зоне, простирающейся до точки, соответствующей, например, приблизительно 0,6–0,7 витка, от нижнего конца проволоки 4. Однако, поскольку длина части 20 концевого витка зависит от положения нижнего конца проволоки 4, диапазон протяженности части 20 концевого витка не ограничен вышеуказанным.

Верхняя поверхность части 21 верхнего концевого витка расположена напротив нижней поверхности верхней опоры 11 для пружины. Часть 21 верхнего концевого витка представляет собой часть, которая контактирует с верхней опорой 11 для пружины в состоянии, в котором винтовая пружина 2 сжата, и относится к зоне, простирающейся до точки, соответствующей, например, приблизительно 0,8 витка, от верхнего конца проволоки 4. Однако, поскольку длина части 21 концевого витка зависит от положения верхнего конца проволоки 4 и числа витков винтовой пружины, диапазон протяженности части 21 концевого витка не ограничен вышеуказанным. Рабочая часть 22 представляет собой часть, в которой соседние витые части проволоки 4 не контактируют друг с другом в состоянии, в котором винтовая пружина 2 сжата до максимума, и которая эффективно функционирует в качестве рессоры.

Как показано на фиг.3, в состоянии, в котором винтовая пружина 2 сжата, существует центр С1 силы, приложенной к части 20 концевого витка и действующей между нижней опорой 10 для пружины и частью 20 концевого витка. Центр С1 силы необязательно представляет собой центр витка (центр кривизны) для части 20 концевого витка. То есть, центр С1 силы зависит от распределения контактного усилия между опорой 10 для пружины и частью 20 концевого витка. Кроме того, существует центр С2 силы, приложенной к части 21 концевого витка и действующей между верхней опорой 11 для пружины и частью 21 концевого витка. В данном описании линия, соединяющая центр С1 силы, приложенной к части 20 нижнего концевого витка, и центр С2 силы, приложенной к части 21 верхнего концевого витка, будет упоминаться как линия FL действия силы. Местоположение линии действия силы (то есть, положение линии действия силы) может для краткости упоминаться как FLP. В свободной конфигурации, при которой никакая сжимающая нагрузка не приложена, рабочая часть 22 имеет форму, по существу свободную от выгибания относительно центральной оси спирали (то есть форму, которая является цилиндрической). То есть, диаметр спирали рабочей части 22 является постоянным относительно центральной оси спирали.

В данном варианте осуществления винтовая пружина 2 включает в себя первую сужающуюся часть 25, образованную на стороне нижнего конца проволоки 4, и вторую сужающуюся часть 26, образованную на стороне верхнего конца проволоки 4. Однако в другом варианте осуществления сужающаяся часть может быть образована только на стороне нижнего конца или стороне верхнего конца проволоки 4. Сужающаяся часть имеет некоторую длину сужающейся части и некоторую толщину сужающейся части для регулирования положения (FLP) линии FL действия силы и наклона линии FL действия силы. В первой сужающейся части 25 по данному варианту осуществления толщина проволоки 4 уменьшается клиновидно на первой длине TL1 от первой части 25а с изменяющейся толщиной, которая предусмотрена в середине части 20 нижнего концевого витка, к нижнему концу проволоки 4 вдоль ее длины. Толщина первой сужающейся части 25 на дальнем конце упоминается как толщина Т1 первой сужающейся части. Первая часть 25а с изменяющейся толщиной расположена в месте рядом с нижним концом линии FL действия силы. Во второй сужающейся части 26 толщина проволоки 4 уменьшается клиновидно на второй длине TL2 от второй части 26а с изменяющейся толщиной, которая предусмотрена в середине части 21 верхнего концевого витка, к верхнему концу проволоки 4 вдоль ее длины. Другими словами, вторая часть 26а с изменяющейся толщиной предусмотрена на промежуточном участке части 21 верхнего концевого витка. Толщина второй сужающейся части 26 на дальнем конце упоминается как толщина Т2 второй сужающейся части. Вторая часть 26а с изменяющейся толщиной расположена в месте рядом с верхним концом линии FL действия силы.

Как показано на фиг.2, в свободной конфигурации, при которой винтовая пружина 2 не сжата, первая часть 25а с изменяющейся толщиной находится в контакте с нижней опорой 10 для пружины, но нижняя поверхность 25b первой сужающейся части 25 находится на расстоянии от нижней опоры 10 для пружины. Несмотря на то, что вторая часть 26а с изменяющейся толщиной находится в контакте с верхней опорой 11 для пружины, верхняя поверхность 26b второй сужающейся части 26 находится на расстоянии от верхней опоры 11 для пружины. Однако в зависимости от конфигурации винтовой пружины сужающаяся часть может находиться в контакте с опорой для пружины в состоянии, в котором не приложена никакая сжимающая нагрузка.

Как показано на фиг.3–5, в состоянии, в котором винтовая пружина 2 сжата, нижняя поверхность 25b первой сужающейся части 25 находится в контакте с нижней опорой 10 для пружины. Соответственно, часть 20 нижнего концевого витка устойчиво опирается на нижнюю опору 10 для пружины. В состоянии, в котором винтовая пружина 2 сжата, верхняя поверхность 26b второй сужающейся части 26 находится в контакте с верхней опорой 11 для пружины. Соответственно, часть 21 верхнего концевого витка устойчиво опирается на верхнюю опору 11 для пружины. Контактное усилие концентрируется в первой части 25а с изменяющейся толщиной и второй части 26а с изменяющейся толщиной.

Фиг.6 показывает часть 20 нижнего концевого витка, проходящую линейно. На стороне нижнего конца проволоки 4 сужающаяся часть 25 образована от первой части 25а с изменяющейся толщиной, которая предусмотрена в середине части 20 концевого витка, до дальнего конца 4Х проволоки 4 вдоль ее длины.

Фиг.7 представляет собой вид спереди проволоки 4, если смотреть со стороны дальнего конца 4Х. На стороне верхнего конца проволоки 4 сужающаяся часть 26 образована от второй части 26а с изменяющейся толщиной, которая предусмотрена в середине части 21 концевого витка, до дальнего конца проволоки 4 вдоль ее длины.

Фиг.8 показывает часть устройства, которое обеспечивает обработку давлением первой сужающейся части 25 и второй сужающейся части 26. После прокатки проволоки 4 посредством двух горизонтальных прокатных валков 28 с давлением, приложенным сверху и снизу, проволоку 4 прокатывают посредством двух вертикальных прокатных валков 29 с давлением, приложенным справа и слева. При повторении данной операции несколько раз на концевой части проволоки 4 первая сужающаяся часть 25 с клиновидной формой с плоскими поверхностями образуется от первой части 25а с изменяющейся толщиной до дальнего конца 4Х проволоки 4. Ширина клиновидной первой сужающейся части 25 с плоскими поверхностями по существу равна диаметру проволоки 4. Кроме того, на другой концевой части проволоки 4 образуется вторая сужающаяся часть 26, имеющая клиновидную форму с плоскими поверхностями. Каждая из верхней поверхности и нижней поверхности клиновидной сужающейся части с плоскими поверхностями является по существу плоской.

Фиг.9 показывает зависимость между толщиной сужающейся части, то есть толщиной Т1 первой сужающейся части и толщиной Т2 второй сужающейся части, и положением линии FL действия силы. Диаметр проволоки 4 составляет, например, 12,8 мм. Длина TL1 первой сужающейся части 25 составляет, например, 180 мм и эквивалентна длине, соответствующей 0,375 витка, от нижнего конца проволоки 4. Длина TL2 второй сужающейся части 26 составляет, например, 186 мм и эквивалентна длине, соответствующей 0,525 витка, от верхнего конца проволоки 4. Числовые величины, описанные выше, представляют собой только один пример и, само собой разумеется, могут изменяться в зависимости от технических характеристик винтовой пружины.

Как показано на фиг.9, при уменьшении толщины Т1 первой сужающейся части линия FL действия силы смещается к наружной стороне транспортного средства на 7,2 мм. Кроме того, при уменьшении толщины Т2 второй сужающейся части верхний конец линии FL действия силы смещается к внутренней стороне транспортного средства на 5 мм. Соответственно, линия FL действия силы смещается максимум на 12,2 мм. При использовании данной характеристики обеспечивается регулирование наклона линии FL действия силы, действующей на винтовую пружину 2, а также регулируется величина несовпадения между центром каждой из частей 20 и 21 концевых витков и центром рабочей части 22, так что может быть обеспечено соответствие линии FL действия силы заданному положению.

Фиг.10 показывает пример машины 30 для горячей навивки, предназначенной для изготовления винтовой пружины. Навивочная машина 30 включает в себя колоннообразную оправку 31, зажимное устройство 33 и направляющую часть 35. Концевая часть 31а с одной стороны оправки 31 имеет форму, соответствующую части концевого витка на одном конце (на стороне, соответствующей началу навивки) винтовой пружины. Направляющая часть 35 включает в себя направляющие элементы 39а и 39b.

Проволоку 4, образованную из пружинной стали, заранее отрезают с длиной, эквивалентной длине одной винтовой пружины. Проволоку 4 нагревают до температуры аустенизации (то есть, более высокой, чем температура превращения А3, и более низкой, чем 1150°С) и подают к оправке 31 посредством механизма подачи. Зажимное устройство 33 обеспечивает фиксацию дальнего конца проволоки 4 относительно оправки 31. Направляющая часть 35 обеспечивает регулирование положения проволоки 4, наматываемой вокруг оправки 31. Концевая часть 31а на одной стороне оправки 31 удерживается приводной головкой 40 для оправки. Оправка 31 вращается вокруг оси Х1 посредством приводной головки 40 для оправки. Концевая часть 31b на другой стороне оправки 31 опирается на держатель 50 оправки с возможностью вращения. Направляющая часть 35 перемещается в направлении вдоль оси Х1 оправки 31 и направляет проволоку 4 в соответствии с углом подъема спирали винтовой пружины, которая должна быть образована.

Проволока 4 имеет длину, эквивалентную длине одной винтовой пружины. Проволоку 4 нагревают до температуры, подходящей для горячей обработки, посредством печи. Дальний конец нагретой проволоки 4 фиксируют относительно оправки 31 посредством зажимного устройства 33. Помимо вращения оправки 31 направляющая часть 35 перемещается в направлении вдоль оси Х1 оправки 31 синхронно с вращением оправки 31. Посредством этого проволока 4 наматывается вокруг оправки 31 с заданным шагом. Вышеприведенное разъяснение относится к случаю изготовления винтовой пружины посредством машины 30 для горячей навивки. Винтовая пружина по данному варианту осуществления может быть также изготовлена посредством машины для холодной навивки.

Фиг.11 показывает сужающуюся часть 26’ с круглой конусообразной формой, образованную на конце проволоки 4 винтовой пружины согласно второму варианту осуществления. Фиг.12 представляет собой вид спереди сужающейся части 26’, если смотреть со стороны дальнего конца 4Y. Сужающаяся часть 26’ имеет круглую конусообразную форму, то есть диаметр проволоки 4 уменьшается от части 26а’ с изменяющейся толщиной к дальнему концу 4Y проволоки 4 при сохранении круглого поперечного сечения на всей протяженности. Также и при такой круглой конусообразной сужающейся части 26’ может регулироваться положение линии FL действия силы.

Круглая конусообразная сужающаяся часть 26’ имеет осесимметричную форму относительно оси проволоки 4. При образовании винтовой пружины посредством машины 30 для горячей навивки (фиг.10) часть концевого витка на стороне, соответствующей концу навивки, предпочтительно должна быть образована в виде круглой конусообразной сужающейся части 26’. Причина этого состоит в том, что затруднено точное регулирование положения части концевого витка на стороне, соответствующей концу навивки, поскольку проволока 4 закручивается вокруг оси во время навивки. Следовательно, при выборе круглой конусообразной сужающейся части 26’ в части концевого витка на стороне, соответствующей концу навивки, можно избежать эффекта кручения проволоки 4. Поскольку положение части концевого витка на стороне, соответствующей началу навивки, может фиксироваться посредством зажимного устройства 33, выбирают клиновидную сужающуюся часть 25 с плоскими поверхностями.

Фиг.13 показывает сужающуюся часть 25’ проволоки 4 винтовой пружины согласно третьему варианту осуществления.

Фиг.14 показывает поперечное сечение сужающейся части 25’, показанной на фиг.13. При полировании или шлифовании торцевой поверхности концевой части проволоки 4, полученной после навивки, посредством шлифовального станка и т.д. образуется сужающаяся часть 25’ такого типа, у которой торцевая поверхность является полированной. Толщина сужающейся части 25’ уменьшается конусообразно от части 25а’ с изменяющейся толщиной к дальнему концу 4Х проволоки 4. В случае винтовой пружины холодной навивки сужающаяся часть 25’ такого типа, у которой торцевая поверхность является полированной, может быть образована после навивки проволоки. Также и при такой сужающейся части 25’ может обеспечиваться управление линией FL действия силы.

Фиг.15 показывает винтовую пружину 2’ согласно четвертому варианту осуществления. Винтовая пружина 2’ аналогичным образом включает в себя часть 20’ нижнего концевого витка, опирающуюся на нижнюю опору 10 для пружины, часть 21’ верхнего концевого витка, опирающуюся на верхнюю опору 11 для пружины, и рабочую часть 22’ между частями 20’ и 21’ концевых витков. Число витков рабочей части 22’ составляет четыре. В ее свободной конфигурации рабочая часть 22’ имеет форму, которая по существу свободна от выгибания (то есть является цилиндрической), и шаг Р1 также по существу постоянен. Штрихпунктирная линия CY1 с двумя штрихами на фиг.15 показывает положение наружной окружной периферии рабочей части 22’. «По существу постоянный» в вышеприведенном описании означает то, что при образовании цилиндрической рабочей части 22’ посредством навивки проволоки 4 вокруг оправки машины для горячей навивки погрешность формования, находящаяся в пределах допуска, и отклонения форм, обусловленные упругим последействием, ничтожно малы.

В части 20’ нижнего концевого витка сужающаяся часть 25, толщина которой уменьшается клиновидно/конусообразно, образована от части 25а с изменяющейся толщиной до дальнего конца на нижней стороне проволоки 4. Несмотря на то, что никакая сужающаяся часть не образована в части 21’ верхнего концевого витка, в случае необходимости аналогично первому варианту осуществления может быть образована вторая сужающаяся часть 26, толщина которой уменьшается клиновидно/конусообразно от части 26а с изменяющейся толщиной. В других вариантах осуществления можно образовать сужающуюся часть только в части верхнего концевого витка, а не в части нижнего концевого витка. Другими словами, достаточно того, если сужающаяся часть будет образована в, по меньшей мере, одной из части нижнего концевого витка и части верхнего концевого витка.

Промышленная применимость

Винтовая пружина по представленному варианту осуществления может быть использована в подвеске транспортного средства, такого как легковой автомобиль. Винтовая пружина может быть изготовлена посредством машины для горячей навивки.

Перечень ссылочных позиций

1 - подвеска, 2, 2’ - винтовая пружина, 3 - стойка, 4 - проволока, 10 - нижняя опора для пружины, 11 - верхняя опора для пружины, 20, 20’ - часть нижнего концевого витка, 21, 21’ - часть верхнего концевого витка, 22, 22’ - рабочая часть, 25, 25’ - сужающаяся часть, 25а, 25а’ - часть с изменяющейся толщиной, 26, 26’ - сужающаяся часть, 26а, 26а’ - часть с изменяющейся толщиной, 4Х, 4Y - дальний конец проволоки, С1, С2 - центр силы, FL - линия действия силы

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВАЯ ПРУЖИНА ДЛЯ ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2735116C1 |

| ВИНТОВАЯ ПРУЖИНА | 2018 |

|

RU2735389C1 |

| Устройство для навивки цилиндрических пружин с переменным щагом | 1986 |

|

SU1787631A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257977C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257978C1 |

| Устройство для изготовления винтообразных колец из проволоки прямоугольного сечения | 1978 |

|

SU751484A1 |

| ЭЛЕМЕНТ ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2668773C2 |

| Устройство для навивки цилиндрических пружин с переменным шагом | 1983 |

|

SU1650310A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| ПОДВЕСКА ТИПА СТОЙКИ И СПИРАЛЬНАЯ ПРУЖИНА СЖАТИЯ ДЛЯ ПОДВЕСКИ | 2013 |

|

RU2615644C2 |

Изобретение относится к машиностроению. Винтовая пружина (2) для подвески транспортного средства включает в себя цилиндрическую рабочую часть, выполненную между частью (20) нижнего концевого витка и частью (21) верхнего концевого витка. В по меньшей мере одной из частей концевого витка образована сужающаяся часть (25), (26) для управления линией (FL) действия силы, действующей на винтовую пружину (2). Сужающаяся часть (25), (26) образована так, что толщина уменьшается клиновидно/конусообразно от части с изменяющейся толщиной, предусмотренной в середине части (20), (21) концевого витка, к дальнему концу проволоки (4) вдоль ее длины. Часть с изменяющейся толщиной расположена в месте рядом с линией (FL) действия силы. Обеспечивается регулирование угла наклона линии действия силы, действующей на винтовую пружину, а также регулируется величина несовпадения между центром каждой из частей концевых витков и центром рабочей части, так что может быть обеспечено соответствие линии действия силы целевому положению. 4 з.п. ф-лы, 15 ил.

1. Винтовая пружина подвески транспортного средства, включающая в себя проволоку (4), которой придана спиральная форма, и расположенная между нижней опорой (10) для пружины и верхней опорой (11) для пружины, при этом винтовая пружина подвески транспортного средства содержит:

часть (20), (20’) нижнего концевого витка, которая находится в контакте с нижней опорой (10) для пружины;

часть (21), (21’) верхнего концевого витка, которая находится в контакте с верхней опорой (11) для пружины;

рабочую часть (22), (22’) с цилиндрической формой между частью (20), (20’) нижнего концевого витка и частью (21), (21’) верхнего концевого витка; и

линию (FL) действия силы, которая представляет собой прямую линию, соединяющую центр (С1) силы, приложенной к части (20), (20’) нижнего концевого витка, и центр (С2) силы, приложенной к части (21), (21’) верхнего концевого витка, в состоянии, в котором сила, которая обеспечивает сжатие рабочей части (22), (22’), приложена к части (20), (20’) нижнего концевого витка и части (21), (21’) верхнего концевого витка,

причем часть (20), (20’) нижнего концевого витка содержит сужающуюся часть (25), (25’) регулирования линии действия силы, которая имеет некоторую длину (TL1) сужающейся части и некоторую толщину (T1) сужающейся части для регулирования линии (FL) действия силы до целевого положения, при этом толщина проволоки (4) сужающейся части (25), (25’) регулирования линии действия силы уменьшается клиновидно/конусообразно от части (25а), (25а’) с изменяющейся толщиной, которая предусмотрена на промежуточном участке части (20), (20’) соответствующего концевого витка, к дальнему концу (4Х) проволоки (4) вдоль ее длины, причем часть (25а), (25а’) с изменяющейся толщиной расположена в месте ближе к наружной стороне транспортного средства, чем линия (FL) действия силы, при этом дальний конец (4X) проволоки (4) проходит к внутренней стороне транспортного средства.

2. Винтовая пружина подвески транспортного средства по п.1, в которой сужающаяся часть (25), (25’) имеет клиновидную форму с плоскими поверхностями.

3. Винтовая пружина подвески транспортного средства по п.1, в которой сужающаяся часть (25), (25’) имеет круглую конусообразную форму.

4. Винтовая пружина подвески транспортного средства по п.1, в которой сужающаяся часть (25), (25’) имеет полированную торцевую поверхность.

5. Винтовая пружина подвески транспортного средства по п.1, содержащая рабочую часть (22), (22’) с цилиндрической формой, которая образована посредством горячей обработки.

| EP 0728602 A1, 28.08.1996 | |||

| ТОРОИДАЛЬНАЯ ПРУЖИНА УГЛОВЫХ ДЕФОРМАЦИЙ | 2012 |

|

RU2548208C2 |

| JP 2012211702 A, 01.11.2012 | |||

| Плавильная печь для магниевых сплавов | 1948 |

|

SU94663A1 |

| JP 2005016645 A, 20.01.2005. | |||

Авторы

Даты

2020-10-30—Публикация

2017-12-28—Подача