Изобретение относится к области раздела физики - механике зубчатых механических передач и касается повышения контактной и изгибной выносливости одно- и двухполюсного цилиндрического зубчатого зацепления механической передачи.

1. Известен способ изготовления механической передачи с одной линией цилиндрического зубчатого зацепления прямозубой и косозубой механической передачи, в которой при зацеплении контакт зубьев перемещают вдоль зуба при постоянной скорости относительно перемещения зубьев колеса и шестерни и постоянном угле  давления между ними, при этом профили зубьев очерчивают несопряженными кривыми - дугами окружностей с близкими радиусами кривизны при внутреннем касании, а линию зацепления при угле зацепления

давления между ними, при этом профили зубьев очерчивают несопряженными кривыми - дугами окружностей с близкими радиусами кривизны при внутреннем касании, а линию зацепления при угле зацепления  располагают параллельно оси колес вне плоскости их вращения; торцевой коэффициент перекрытия зубчатых поверхностей в передаче принимают равным нулю, и колесо выполняют с непрямыми зубьями; при постоянстве мгновенного передаточного числа i зубья делают винтовыми при осевом коэффициенте перекрытия Кε>1 большем единицы; рабочие боковые поверхности зубьев изготавливают с круговинтовыми поверхностями, и передачи (М.Л. Новикова) называют круговинтовыми передачами; радиусы кривизны зубьев шестерни и колеса принимают по абсолютной величине весьма близкими; в результате приработки обеспечивают касание зубьев по их высоте близкое к линейчатому, а нагрузку при работе передачи распределяют на значительную площадку контакта; при этом головки зубьев шестерни и колеса делают с выпуклым профилем, а ножки - с вогнутым, чем сильнее повышают их контактную и изгибную прочность; контактные напряжения принимают равными

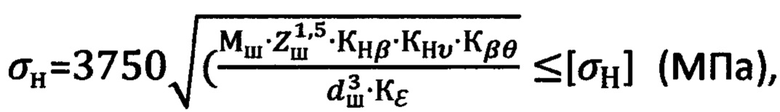

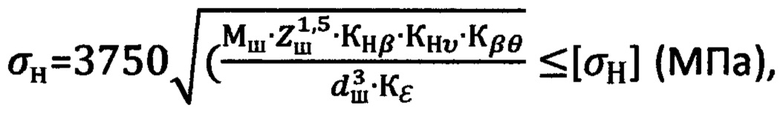

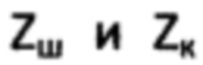

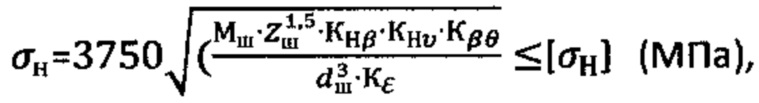

располагают параллельно оси колес вне плоскости их вращения; торцевой коэффициент перекрытия зубчатых поверхностей в передаче принимают равным нулю, и колесо выполняют с непрямыми зубьями; при постоянстве мгновенного передаточного числа i зубья делают винтовыми при осевом коэффициенте перекрытия Кε>1 большем единицы; рабочие боковые поверхности зубьев изготавливают с круговинтовыми поверхностями, и передачи (М.Л. Новикова) называют круговинтовыми передачами; радиусы кривизны зубьев шестерни и колеса принимают по абсолютной величине весьма близкими; в результате приработки обеспечивают касание зубьев по их высоте близкое к линейчатому, а нагрузку при работе передачи распределяют на значительную площадку контакта; при этом головки зубьев шестерни и колеса делают с выпуклым профилем, а ножки - с вогнутым, чем сильнее повышают их контактную и изгибную прочность; контактные напряжения принимают равными  где Мш (Н⋅м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

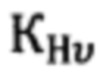

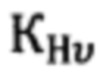

где Мш (Н⋅м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни

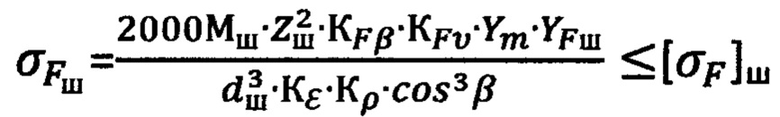

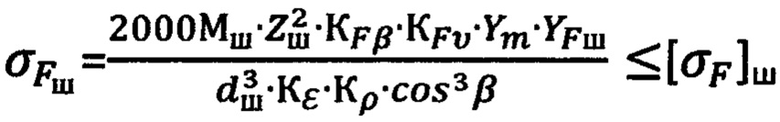

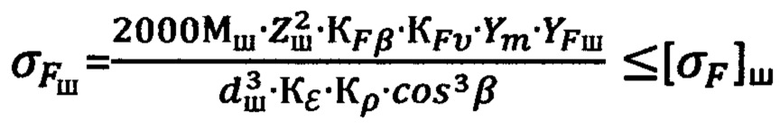

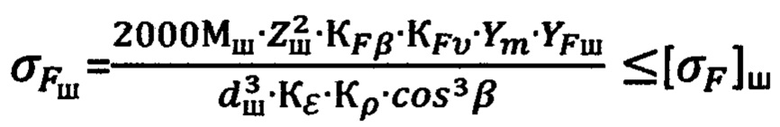

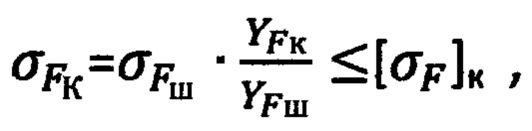

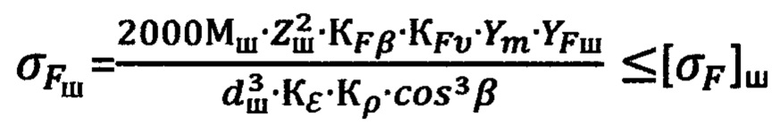

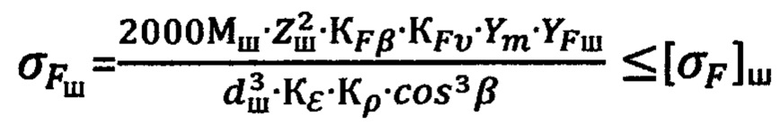

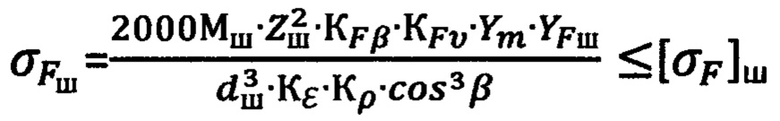

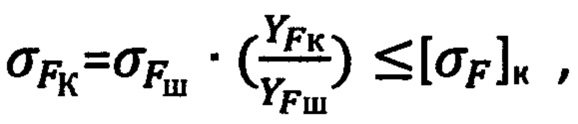

- коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни  и для колеса

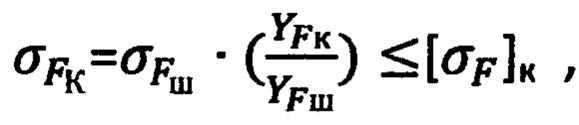

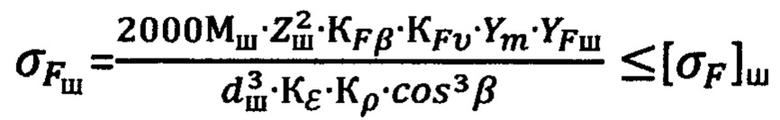

и для колеса  где KFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

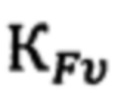

где KFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFш и YFк - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β°=10°…24° - угол наклона линии зуба на делительном цилиндре, при этом в передаче угол давления принимают равным

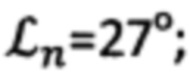

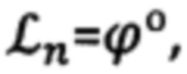

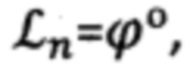

- коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFш и YFк - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β°=10°…24° - угол наклона линии зуба на делительном цилиндре, при этом в передаче угол давления принимают равным  зубья шестерни каждой ступени передачи термообрабатывают до повышения прочности материала по сравнению с материалом зубьев сопряженного колеса [σн]ш>[σн]к, [σF]ш>[σF]к (МПа) [Курсовое проектирование деталей машин / В.Н. Кудрявцев, Ю.А. Державец и др.: Учебное пособие для студентов машиностроит. спец. Вузов. - Л.: «Машиностроение», Ленингр. отд-ние, 1984. - С. 60-69].

зубья шестерни каждой ступени передачи термообрабатывают до повышения прочности материала по сравнению с материалом зубьев сопряженного колеса [σн]ш>[σн]к, [σF]ш>[σF]к (МПа) [Курсовое проектирование деталей машин / В.Н. Кудрявцев, Ю.А. Державец и др.: Учебное пособие для студентов машиностроит. спец. Вузов. - Л.: «Машиностроение», Ленингр. отд-ние, 1984. - С. 60-69].

Известен способ изготовления механической передачи с двумя линиями цилиндрического зубчатого зацепления механической прямозубой и косозубой передачи, в которой при зацеплении контакт зубьев перемещают вдоль зуба при постоянной скорости относительно перемещения зубьев колеса и шестерни и постоянном угле  давления между ними, при этом профили зубьев очерчивают несопряженными кривыми - дугами окружностей с близкими радиусами кривизны при внутреннем касании, а линию зацепления при угле зацепления

давления между ними, при этом профили зубьев очерчивают несопряженными кривыми - дугами окружностей с близкими радиусами кривизны при внутреннем касании, а линию зацепления при угле зацепления  располагают параллельно оси колес вне плоскости их вращения; торцевой коэффициент перекрытия зубчатых поверхностей в передаче принимают равным нулю, и колесо выполняют с непрямыми зубьями; при постоянстве мгновенного передаточного числа i зубья делают винтовыми при осевом коэффициенте перекрытия Кε>1 большем единицы; рабочие боковые поверхности зубьев изготавливают с круговинтовыми поверхностями, и передачи (М.Л. Новикова) называют круговинтовыми передачами; радиусы кривизны зубьев шестерни и колеса принимают по абсолютной величине весьма близкими; в результате приработки обеспечивают касание зубьев по их высоте близкое к линейчатому, а нагрузку при работе передачи распределяют на значительную площадку контакта; передачу с двумя линиями зацепления представляют как сочетание дополюсной и заполюсной передачи, при этом головки зубьев шестерни и колеса делают с выпуклым профилем, а ножки - с вогнутым, чем сильнее повышают их контактную и изгибную прочность; контактные напряжения принимают равными:

располагают параллельно оси колес вне плоскости их вращения; торцевой коэффициент перекрытия зубчатых поверхностей в передаче принимают равным нулю, и колесо выполняют с непрямыми зубьями; при постоянстве мгновенного передаточного числа i зубья делают винтовыми при осевом коэффициенте перекрытия Кε>1 большем единицы; рабочие боковые поверхности зубьев изготавливают с круговинтовыми поверхностями, и передачи (М.Л. Новикова) называют круговинтовыми передачами; радиусы кривизны зубьев шестерни и колеса принимают по абсолютной величине весьма близкими; в результате приработки обеспечивают касание зубьев по их высоте близкое к линейчатому, а нагрузку при работе передачи распределяют на значительную площадку контакта; передачу с двумя линиями зацепления представляют как сочетание дополюсной и заполюсной передачи, при этом головки зубьев шестерни и колеса делают с выпуклым профилем, а ножки - с вогнутым, чем сильнее повышают их контактную и изгибную прочность; контактные напряжения принимают равными:

где Мш (Н⋅м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

где Мш (Н⋅м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни

- коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни  и для колеса

и для колеса  где KFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

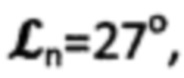

где KFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFш и YFк - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β°=10°…24° - угол наклона линии зуба на делительном цилиндре, при этом в передачах с двумя линиями зацепления угол давления принимают равным

- коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFш и YFк - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β°=10°…24° - угол наклона линии зуба на делительном цилиндре, при этом в передачах с двумя линиями зацепления угол давления принимают равным  зубья шестерни каждой ступени передачи термообрабатывают до повышения прочности материала по сравнению с материалом зубьев сопряженного колеса [σн]ш>[σн]к, [σFш>[σF]к (МПа) [Курсовое проектирование деталей машин / В.Н. Кудрявцев, Ю.А. Державец и др.: Учебное пособие для студентов машиностроит. спец. Вузов. - Л.: «Машиностроение», Ленингр. отд-ние, 1984. - С. 60-69].

зубья шестерни каждой ступени передачи термообрабатывают до повышения прочности материала по сравнению с материалом зубьев сопряженного колеса [σн]ш>[σн]к, [σFш>[σF]к (МПа) [Курсовое проектирование деталей машин / В.Н. Кудрявцев, Ю.А. Державец и др.: Учебное пособие для студентов машиностроит. спец. Вузов. - Л.: «Машиностроение», Ленингр. отд-ние, 1984. - С. 60-69].

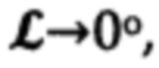

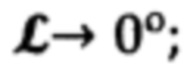

В одно- и двухполюсных зубчатых зацеплениях М.Л. Новикова угол зацепления  что соответствует углу ϕ=0° внутреннего трения чистого железа, но не соответствует углу ϕ°=2°…4° стальных термообработанных зубьев зубчатого зацепления. Рабочие поверхности контактирующих зубьев колес в процессе их приработки с поверхностями зубьев шестерен увеличивают до максимальной величины площади их контакта, при этом эпюры контактных напряжений σн в плоскости контакта зубьев имеют явный седлообразный характер с пиками напряжений по краям контактирующих поверхностей или полуэллиптический характер в напряженном режиме работы или при перегрузках.

что соответствует углу ϕ=0° внутреннего трения чистого железа, но не соответствует углу ϕ°=2°…4° стальных термообработанных зубьев зубчатого зацепления. Рабочие поверхности контактирующих зубьев колес в процессе их приработки с поверхностями зубьев шестерен увеличивают до максимальной величины площади их контакта, при этом эпюры контактных напряжений σн в плоскости контакта зубьев имеют явный седлообразный характер с пиками напряжений по краям контактирующих поверхностей или полуэллиптический характер в напряженном режиме работы или при перегрузках.

Исходный контур передач М.Л. Новикова с одной и двумя линиями зацепления имеет по высоте зуба с полуцилиндрической боковой поверхностью, закрученной по его ширине по спирали, угол полуконтакта  и

и  что значительно превосходит значение угла внутреннего трения стальных колес ϕст≈2°…4° и приводит к существенному истиранию их рабочих поверхностей в процессе приработки, а также к значительному трению-скольжения между контактирующими при работе зубьями шестерни и колеса как по высоте их боковой поверхности, так и по их ширине с проявлением пятен большой площади их приработки.

что значительно превосходит значение угла внутреннего трения стальных колес ϕст≈2°…4° и приводит к существенному истиранию их рабочих поверхностей в процессе приработки, а также к значительному трению-скольжения между контактирующими при работе зубьями шестерни и колеса как по высоте их боковой поверхности, так и по их ширине с проявлением пятен большой площади их приработки.

Для коробок скоростей передачи М.Л. Новикова вследствие их большей ширины, больших деформаций валов и переменности режима работы мало перспективны.

Механические передачи М.Л. Новикова перспективны только для тяжело нагруженных механизмов, работающих на пониженных скоростях.

Цель изобретения - повышение контактной и изгибной выносливости цилиндрического зубчатого зацепления механических передач, способных работать на больших скоростях без трения-скольжения их рабочих поверхностей, в том числе и в коробках скоростей.

1) Технический результат по варианту I способа изготовления механической передачи с одной линией цилиндрического зубчатого зацепления, заключающемуся в том, что по высоте лобовой и затылочной выпуклой по радиусу поверхности зуба шестерни каждой ступени однополюсной передачи ответную симметричную лобовую и затылочную поверхность зуба колеса изготавливают вогнутой; радиусы кривизны зубьев колеса и шестерни принимают весьма близкими и обеспечивают при их приработке линейчатое дугообразное касание зубьев по их высоте с распределением нагрузки при работе передачи на значительной площадке контакта: передачи делают прямо- и косозубыми с углом наклона зубьев β=10°…24°; контактные напряжения зубьев передачи определяют как:

где Мш (Н⋅м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

где Мш (Н⋅м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни

- коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни  и для колеса

и для колеса  где КFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

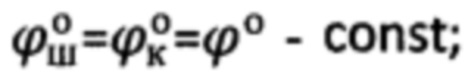

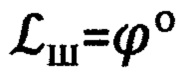

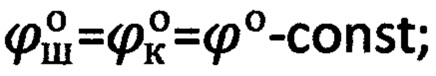

где КFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFш и YFk - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β=10°…24° - угол наклона линии зуба на делительном цилиндре, [σН] и [σF] (МПа) - допускаемые контактные и изгибные напряжения; зубья шестерни каждой ступени передачи термообрабатывают до повышения прочности материала по сравнению с материалом зубьев сопряженного колеса [σH]ш>[σH]к, [σF]ш>[σF]к (МПа), достигается тем, что зубчатый венец колеса и шестерни каждой ступени механической передачи изготавливают из материала с одинаковым углом ϕ° внутреннего трения, то есть

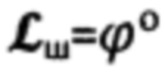

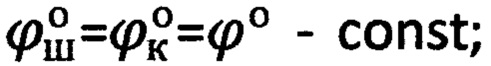

- коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFш и YFk - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β=10°…24° - угол наклона линии зуба на делительном цилиндре, [σН] и [σF] (МПа) - допускаемые контактные и изгибные напряжения; зубья шестерни каждой ступени передачи термообрабатывают до повышения прочности материала по сравнению с материалом зубьев сопряженного колеса [σH]ш>[σH]к, [σF]ш>[σF]к (МПа), достигается тем, что зубчатый венец колеса и шестерни каждой ступени механической передачи изготавливают из материала с одинаковым углом ϕ° внутреннего трения, то есть  угол зацепления зубьев шестерни принимают

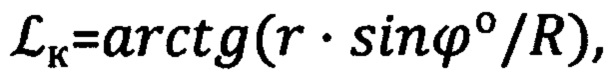

угол зацепления зубьев шестерни принимают  и колеса

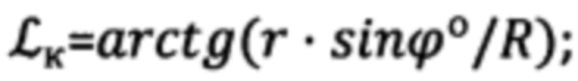

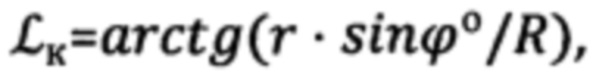

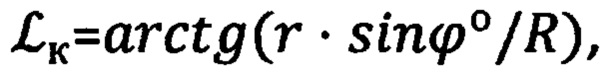

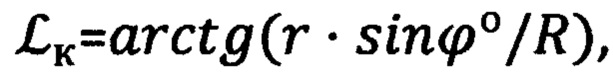

и колеса  где r и R (м) - радиусы делительных окружностей шестерни и колеса в полюсе зацепления, причем в зубчатых передачах с одной линией зацепления цилиндрических зубьев шестерни и колеса линию зацепления в полюсе зацепления выполняют ломаной на два равных отрезка, соответствующих по длине катету прямоугольного треугольника колеса, составленным с другим катетом и образующим с гипотенузой треугольника, равной радиусу R делительной окружности колеса, угол

где r и R (м) - радиусы делительных окружностей шестерни и колеса в полюсе зацепления, причем в зубчатых передачах с одной линией зацепления цилиндрических зубьев шестерни и колеса линию зацепления в полюсе зацепления выполняют ломаной на два равных отрезка, соответствующих по длине катету прямоугольного треугольника колеса, составленным с другим катетом и образующим с гипотенузой треугольника, равной радиусу R делительной окружности колеса, угол  угол давления

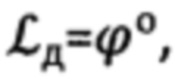

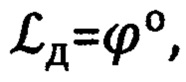

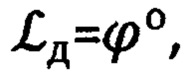

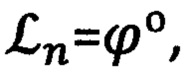

угол давления  в передачах с одним полюсом зацепления принимают равными

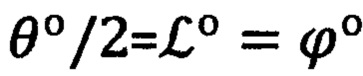

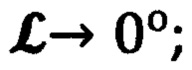

в передачах с одним полюсом зацепления принимают равными  где ϕ° - угол внутреннего трения материала колеса и шестерни определяют как ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса и шестерни, ϕ°=45°-0,5arctgμп=45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных (при температуре свыше точки Кюри) материалов; при длине Lш линии зацепления шестерни, равной длине Lк линии зацепления сопряженного с ней колеса, то есть Lш=Lк (м), в зацеплении при передаче крутящего момента от шестерни к колесу поверхность зуба шестерни без трения и скольжения перекатывают по поверхности зуба колеса; значения коэффициентов концентрации и неравномерности распределения нагрузки по длине линии зацепления на ширине Вэ (м) зубьев шестерни и колеса принимают в расчетах соответственно равными КНβ=1, КFβ=1; скоростные механические передачи с цилиндрическим зубчатым зацеплением изготавливают по ширине Вэ (м), соответствующей ширине шестерни эвольвентного зубчатого зацепления той же передаваемой мощности; с торца венца шестерни шириной Вэ (м) и колеса при симметричном прямозубом зацеплении зубья в плане выполняют дугообразными с углом контакта на их полуширине θ°/2=ϕ° и при асимметричном косозубом зацеплении хорду дугообразных зубьев на ширине Вэ (м) шестерни и колеса выполняют в плане поду углом γ=10°…24° к образующей цилиндрической поверхности зубьев.

где ϕ° - угол внутреннего трения материала колеса и шестерни определяют как ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса и шестерни, ϕ°=45°-0,5arctgμп=45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных (при температуре свыше точки Кюри) материалов; при длине Lш линии зацепления шестерни, равной длине Lк линии зацепления сопряженного с ней колеса, то есть Lш=Lк (м), в зацеплении при передаче крутящего момента от шестерни к колесу поверхность зуба шестерни без трения и скольжения перекатывают по поверхности зуба колеса; значения коэффициентов концентрации и неравномерности распределения нагрузки по длине линии зацепления на ширине Вэ (м) зубьев шестерни и колеса принимают в расчетах соответственно равными КНβ=1, КFβ=1; скоростные механические передачи с цилиндрическим зубчатым зацеплением изготавливают по ширине Вэ (м), соответствующей ширине шестерни эвольвентного зубчатого зацепления той же передаваемой мощности; с торца венца шестерни шириной Вэ (м) и колеса при симметричном прямозубом зацеплении зубья в плане выполняют дугообразными с углом контакта на их полуширине θ°/2=ϕ° и при асимметричном косозубом зацеплении хорду дугообразных зубьев на ширине Вэ (м) шестерни и колеса выполняют в плане поду углом γ=10°…24° к образующей цилиндрической поверхности зубьев.

2) Технический результат по варианту II способа изготовления механической передачи с двумя линиями цилиндрического зубчатого зацепления, заключающемуся в том, что механическую передачу с двумя линиями зацепления зубьев шестерни и колеса принимают дополюсной в сочетании с заполюсной; по высоте лобовой и затылочной выпуклой по радиусу поверхности зуба шестерни каждой ступени двухполюсной передачи ответную симметричную лобовую и затылочную поверхность зуба колеса изготавливают вогнутой; радиусы кривизны зубьев колеса и шестерни принимают весьма близкими и обеспечивают при их приработке линейчатое дугообразное касание зубьев по их высоте с распределением нагрузки при работе передачи на значительной площадке контакта; головки зубьев шестерни и колеса двухполюсного зацепления делают с выпуклым профилем, а ножки - с вогнутым профилем, повышая их контактную и изгибную прочность; передачи делают прямо- и косозубыми с углом наклона зубьев β=10°…24°; контактные напряжения зубьев передачи определяют как:  где Мш (Н⋅м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

где Мш (Н⋅м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни

- коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни  и для колеса

и для колеса  где КFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

где КFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFш и YFк - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β=10°…24° - угол наклона линии зуба на делительном цилиндре, [σН] и [σF] (МПа) - допускаемые контактные и изгибные напряжения; зубья шестерни каждой ступени передачи термообрабатывают до повышения прочности материала по сравнению с материалом зубьев сопряженного колеса [σН]ш>[σН]к, [σF]ш>[σF]к (МПа), достигается тем, что зубчатый венец колеса и шестерни каждой ступени механической передачи изготавливают из материала с одинаковым углом ϕ° внутреннего трения, то есть

- коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFш и YFк - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β=10°…24° - угол наклона линии зуба на делительном цилиндре, [σН] и [σF] (МПа) - допускаемые контактные и изгибные напряжения; зубья шестерни каждой ступени передачи термообрабатывают до повышения прочности материала по сравнению с материалом зубьев сопряженного колеса [σН]ш>[σН]к, [σF]ш>[σF]к (МПа), достигается тем, что зубчатый венец колеса и шестерни каждой ступени механической передачи изготавливают из материала с одинаковым углом ϕ° внутреннего трения, то есть  угол зацепления зубьев шестерни принимают

угол зацепления зубьев шестерни принимают  и колеса

и колеса  где r и R (м) - радиусы делительных окружностей шестерни и колеса в полюсе зацепления, причем в зубчатых передачах с двумя линиями зацепления цилиндрических зубьев шестерни и колеса линии зацепления в полюсах зацепления выполняют ломаными на два равных отрезка, соответствующих по длине катету прямоугольного треугольника колеса, составленному с другим катетом и образующим с гипотенузой треугольника, равной радиусу R делительной окружности колеса, угол

где r и R (м) - радиусы делительных окружностей шестерни и колеса в полюсе зацепления, причем в зубчатых передачах с двумя линиями зацепления цилиндрических зубьев шестерни и колеса линии зацепления в полюсах зацепления выполняют ломаными на два равных отрезка, соответствующих по длине катету прямоугольного треугольника колеса, составленному с другим катетом и образующим с гипотенузой треугольника, равной радиусу R делительной окружности колеса, угол  угол давления

угол давления  в передачах с двумя полюсами зацепления принимают равными

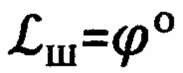

в передачах с двумя полюсами зацепления принимают равными  где ϕ° - угол внутреннего трения материала колеса и шестерни определяют как ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса и шестерни, ϕ°=45°-0,5arctgμп=45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных (свыше точки Кюри) материалов; при длине Lш линий зацепления шестерни, равной длине Lк линий зацепления сопряженного с ней колеса, то есть Lш=Lк (м), в зацеплении при передаче крутящего момента от шестерни к колесу поверхность зуба шестерни без трения и скольжения перекатывают по поверхности зуба колеса; значения коэффициентов концентрации и неравномерности распределения нагрузки по длине линии зацепления на ширине В (м) зубьев шестерни и колеса принимают в расчетах соответственно равными КНβ=1, КFβ=1; скоростные механические передачи с цилиндрическим зубчатым зацеплением изготавливают по ширине Вэ (м), соответствующей ширине шестерни эвольвентного зубчатого зацепления той же передаваемой мощности; с торца венца шестерни шириной Вэ (м) и колеса при симметричном прямозубом зацеплении зубья в плане выполняют дугообразными с углом контакта на их полуширине

где ϕ° - угол внутреннего трения материала колеса и шестерни определяют как ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса и шестерни, ϕ°=45°-0,5arctgμп=45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных (свыше точки Кюри) материалов; при длине Lш линий зацепления шестерни, равной длине Lк линий зацепления сопряженного с ней колеса, то есть Lш=Lк (м), в зацеплении при передаче крутящего момента от шестерни к колесу поверхность зуба шестерни без трения и скольжения перекатывают по поверхности зуба колеса; значения коэффициентов концентрации и неравномерности распределения нагрузки по длине линии зацепления на ширине В (м) зубьев шестерни и колеса принимают в расчетах соответственно равными КНβ=1, КFβ=1; скоростные механические передачи с цилиндрическим зубчатым зацеплением изготавливают по ширине Вэ (м), соответствующей ширине шестерни эвольвентного зубчатого зацепления той же передаваемой мощности; с торца венца шестерни шириной Вэ (м) и колеса при симметричном прямозубом зацеплении зубья в плане выполняют дугообразными с углом контакта на их полуширине  и при асимметричном косозубом зацеплении хорду дугообразных зубьев на ширине

и при асимметричном косозубом зацеплении хорду дугообразных зубьев на ширине  (м) шестерни и колеса выполняют в плане под углом γ=10°…24° к образующей цилиндрической поверхности зубьев.

(м) шестерни и колеса выполняют в плане под углом γ=10°…24° к образующей цилиндрической поверхности зубьев.

По предлагаемым способам впервые зацепление цилиндрических боковых рабочих поверхностей зубьев колес и шестерен одно- и двухполюсного зацепления механических передач ведется без трения скольжения при их перекатывании друг по другу, а также на больших скоростях их вращения при сокращении габаритов по ширине В.

2. Известно однополюсное цилиндрическое зацепление М.Л. Новикова механической передачи, состоящей из жесткого корпуса одно- или многоступенчатого редуктора, малой шестерни и входящего с ней в зацепление в одном полюсе зубьями большого колеса с соответствующим числом зубьев Zш и Zк и передаточным отношением на каждой i-той ступени редуктора i=ZК/ZШ=dК/dШ, где dК=Zк⋅mn/cosβ (м) и dШ=ZШ⋅mn/cosβ (м) - диаметры делительных окружностей колеса и шестерни с нормальным модулем mn (м) зацепления при угле β°=10°…24° наклона зубьев к образующей цилиндров корпуса косозубой шестерни и колеса, выполненное с симметричной лобовой и затылочной поверхностью стальных контактирующих зубьев шестерни и колеса с углом в полюсе их нормального зацепления  ; термообработанных из более прочного материала шестерни и менее прочного материала колеса [σН]ш>[σН]к, [σF]ш>[σF]к (МПа); по высоте лобовая и затылочная выпуклая по радиусу поверхности зуба шестерни каждой ступени однополюсной передачи цилиндрического зацепления изготовлены ответно симметричной вогнутой лобовой и затылочной поверхностей зуба колеса; радиусы кривизны зубьев колеса и шестерни выполнены равными и обеспечивающими при приработке линейчатое дугообразное касание зубьев по высоте с распределением нагрузки на значительной площадке контакта; передачи выполнены прямо- и косозубыми с углом наклона зубьев β=10°…24°; исходный контур цилиндрического зацепления с одной линией зацепления выполнен по высоте зуба с углом полуконтакта

; термообработанных из более прочного материала шестерни и менее прочного материала колеса [σН]ш>[σН]к, [σF]ш>[σF]к (МПа); по высоте лобовая и затылочная выпуклая по радиусу поверхности зуба шестерни каждой ступени однополюсной передачи цилиндрического зацепления изготовлены ответно симметричной вогнутой лобовой и затылочной поверхностей зуба колеса; радиусы кривизны зубьев колеса и шестерни выполнены равными и обеспечивающими при приработке линейчатое дугообразное касание зубьев по высоте с распределением нагрузки на значительной площадке контакта; передачи выполнены прямо- и косозубыми с углом наклона зубьев β=10°…24°; исходный контур цилиндрического зацепления с одной линией зацепления выполнен по высоте зуба с углом полуконтакта  [Курсовое проектирование деталей машин / В.Н. Кудрявцев, Ю.А. Державец и др.: Учебное пособие для студентов машиностроит. Вузов. - Л.: «Машиностроение», Ленингр. отд-ние, 1984. - С. 60-69].

[Курсовое проектирование деталей машин / В.Н. Кудрявцев, Ю.А. Державец и др.: Учебное пособие для студентов машиностроит. Вузов. - Л.: «Машиностроение», Ленингр. отд-ние, 1984. - С. 60-69].

Угол зацепления  для стальных колес и шестерен меньше их угла ϕст≈2° внутреннего трения, а угол полуконтакта

для стальных колес и шестерен меньше их угла ϕст≈2° внутреннего трения, а угол полуконтакта  исходного контура больше угла ϕст≈2° внутреннего трения стали, в результате чего эпюры контактных напряжений имеют седлообразный или выпуклый эллипсоидный характер при напряженных режимах нагрузки и перегрузки механической передачи, учитываемый в расчетах на контактную и изгибную выносливость зубьев коэффициентами КНβ, KFβ концентрации нагрузкок.

исходного контура больше угла ϕст≈2° внутреннего трения стали, в результате чего эпюры контактных напряжений имеют седлообразный или выпуклый эллипсоидный характер при напряженных режимах нагрузки и перегрузки механической передачи, учитываемый в расчетах на контактную и изгибную выносливость зубьев коэффициентами КНβ, KFβ концентрации нагрузкок.

Известно двухполюсное цилиндрическое зацепление М.Л. Новикова механической передачи, состоящей из жесткого корпуса одно- или многоступенчатого редуктора, малой шестерни и входящего с ней в зацепление в двух полюсах зубьями большого колеса с соответствующим числом зубьев Zш и Zк и передаточным отношением на каждой i-той ступени редуктора i=ZК/ZШ=dК/dШ, где dК=Zк⋅mn/cosβ (м) и dШ=ZШ⋅mn/cosβ (м) - диаметры делительных окружностей колеса и шестерни с нормальным модулем mn (м) зацепления при угле β°=10°…24° наклона зубьев к образующей цилиндров корпуса косозубой шестерни и колеса, выполненное с симметричной лобовой и затылочной поверхностью стальных контактирующих зубьев шестерни и колеса с углом в полюсах их нормального зацепления  ; термообработанных из более прочного материала шестерни и менее прочного материала колеса [σН]ш>[σН]к, [σF]ш>[σF]к (МПа); радиусы кривизны зубьев колеса и шестерни выполнены равными и обеспечивающими при приработке линейчатое дугообразное касание зубьев по высоте с распределением нагрузки на значительной площадке контакта; головки зубьев шестерни и колеса двухполюсного зацепления выполнены с выпуклым профилем, а ножки - с вогнутым профилем, повышая их контактную и изгибную прочность, передачи выполнены прямо- и косозубыми с углом наклона зубьев β=10°…24°; исходный контур цилиндрического зацепления с двумя линиями зацепления выполнен по высоте зуба с углом полуконтакта

; термообработанных из более прочного материала шестерни и менее прочного материала колеса [σН]ш>[σН]к, [σF]ш>[σF]к (МПа); радиусы кривизны зубьев колеса и шестерни выполнены равными и обеспечивающими при приработке линейчатое дугообразное касание зубьев по высоте с распределением нагрузки на значительной площадке контакта; головки зубьев шестерни и колеса двухполюсного зацепления выполнены с выпуклым профилем, а ножки - с вогнутым профилем, повышая их контактную и изгибную прочность, передачи выполнены прямо- и косозубыми с углом наклона зубьев β=10°…24°; исходный контур цилиндрического зацепления с двумя линиями зацепления выполнен по высоте зуба с углом полуконтакта  [Курсовое проектирование деталей машин / В.Н. Кудрявцев, Ю.А. Державец и др.: Учебное пособие для студентов машиностроит. Вузов. - Л.: «Машиностроение», Ленингр. отд-ние, 1984. - С. 60-69].

[Курсовое проектирование деталей машин / В.Н. Кудрявцев, Ю.А. Державец и др.: Учебное пособие для студентов машиностроит. Вузов. - Л.: «Машиностроение», Ленингр. отд-ние, 1984. - С. 60-69].

Угол зацепления  для стальных колес и шестерен меньше их угла ϕст≈2° внутреннего трения, а угол полуконтакта

для стальных колес и шестерен меньше их угла ϕст≈2° внутреннего трения, а угол полуконтакта  исходного контура больше угла ϕст≈2° внутреннего трения стали, в результате чего эпюры контактных напряжений имеют седлообразный или выпуклый эллипсоидный характер при напряженных режимах нагрузки и перегрузки механической передачи, учитываемый в расчетах на контактную и изгибную выносливость зубьев коэффициентами КНβ, КFβ концентрации нагрузкок.

исходного контура больше угла ϕст≈2° внутреннего трения стали, в результате чего эпюры контактных напряжений имеют седлообразный или выпуклый эллипсоидный характер при напряженных режимах нагрузки и перегрузки механической передачи, учитываемый в расчетах на контактную и изгибную выносливость зубьев коэффициентами КНβ, КFβ концентрации нагрузкок.

Цель изобретения - повышение контактной и изгибной выносливости цилиндрического одно- и двухполюсного зацепления механической передачи, работающей на больших скоростях вращения колес без трения-скольжения их зубьев.

Технический результат по варианту I цилиндрического однополюсного зубчатого зацепления механической передачи, состоящей из жесткого корпуса одно- или многоступенчатого редуктора, малой шестерни и входящего с ней в зацепление в одном полюсе зубьями большого колеса с соответствующим числом зубьев Zш и Zк и передаточным отношением на каждой К-той ступени редуктора i=ZК/ZШ=dК/dШ, где dК=Zк⋅mn/cosβ (м) и dШ=ZШ⋅mn/cosβ (м) - диаметры делительных окружностей колеса и шестерни с нормальным модулем mn (м) зацепления при угле β°=10°…24° наклона зубьев к образующей цилиндров корпуса косозубой шестерни и колеса, выполненное с симметричной лобовой и затылочной поверхностью контактирующих зубьев шестерни и колеса; термообработанных более прочного материала шестерни и менее прочного материала колеса [σН]ш>[σН]к, [σF]ш>[σF]к (МПа); по высоте лобовая и затылочная выпуклая по радиусу поверхности зуба шестерни каждой ступени однополюсной передачи цилиндрического зацепления изготовлены ответно симметричной вогнутой лобовой и затылочной поверхностей зуба колеса; радиусы зубьев колеса и шестерни выполнены равными и обеспечивающими при приработке линейчатое дугообразное касание зубьев по высоте с распределением нагрузки на значительной площадке контакта; исходный контур цилиндрического зацепления с одной линией зацепления выполнен по высоте зуба с углом полуконтакта  , достигается тем, что зубчатый венец колеса и шестерни каждой ступени механической передачи изготовлены из материала с одинаковым углом ϕ° внутреннего трения, то есть

, достигается тем, что зубчатый венец колеса и шестерни каждой ступени механической передачи изготовлены из материала с одинаковым углом ϕ° внутреннего трения, то есть  угол зацепления зубьев шестерни

угол зацепления зубьев шестерни  и колеса

и колеса  где r и R (м) - радиусы делительных окружностей шестерни и колеса в полюсе зацепления, причем в зубчатых передачах с одной линией зацепления цилиндрических зубьев шестерни и колеса линия зацепления в полюсе зацепления выполнена ломаной на два равных отрезка, соответствующих по длине катету прямоугольного треугольника колеса, составленному с другим катетом и образующим с гипотенузой треугольника, равной радиусу R делительной окружности колеса, угол

где r и R (м) - радиусы делительных окружностей шестерни и колеса в полюсе зацепления, причем в зубчатых передачах с одной линией зацепления цилиндрических зубьев шестерни и колеса линия зацепления в полюсе зацепления выполнена ломаной на два равных отрезка, соответствующих по длине катету прямоугольного треугольника колеса, составленному с другим катетом и образующим с гипотенузой треугольника, равной радиусу R делительной окружности колеса, угол  угол давления

угол давления  в передачах с одним полюсом зацепления равен

в передачах с одним полюсом зацепления равен  где угол ϕ° внутреннего трения материала колеса и шестерни равен ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса и шестерни, ϕ°=45°-0,5arctgμп=45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных материалов (при температуре свыше точки Кюри) материала колес и шестерен; при длине Lш линии зацепления шестерни равной длине Lк линии зацепления сопряженного с ней колеса, то есть Lш=Lк (м), в зацеплении при передаче крутящего момента от шестерни к колесу поверхность зуба шестерни выполнена без трения и скольжения перекатывающейся по поверхности зуба колеса; значения коэффициентов концентрации и неравномерности распределения нагрузки по длине линий зацепления на ширине Вэ (м) зубьев шестерни и колеса в расчетах соответственно равны КНβ=1, KFβ=1; скоростные механические передачи с цилиндрическим зубчатым зацеплением выполнены по ширине Вэ (м), соответствующей ширине шестерни эвольвентного зубчатого зацепления той же передаваемой мощности; с торца венца шестерни шириной Вэ (м) и колеса при симметричном прямозубом зацеплении зубья в плане выполнены дугообразными с углом контакта на их полуширине θ°/2=ϕ° и при асимметричном косозубом зацеплении хорду дугообразных зубьев на ширине Вэ (м) шестерни и колеса выполнена в плане под углом γ=10°…24° к образующей цилиндрической поверхности зубьев.

где угол ϕ° внутреннего трения материала колеса и шестерни равен ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса и шестерни, ϕ°=45°-0,5arctgμп=45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных материалов (при температуре свыше точки Кюри) материала колес и шестерен; при длине Lш линии зацепления шестерни равной длине Lк линии зацепления сопряженного с ней колеса, то есть Lш=Lк (м), в зацеплении при передаче крутящего момента от шестерни к колесу поверхность зуба шестерни выполнена без трения и скольжения перекатывающейся по поверхности зуба колеса; значения коэффициентов концентрации и неравномерности распределения нагрузки по длине линий зацепления на ширине Вэ (м) зубьев шестерни и колеса в расчетах соответственно равны КНβ=1, KFβ=1; скоростные механические передачи с цилиндрическим зубчатым зацеплением выполнены по ширине Вэ (м), соответствующей ширине шестерни эвольвентного зубчатого зацепления той же передаваемой мощности; с торца венца шестерни шириной Вэ (м) и колеса при симметричном прямозубом зацеплении зубья в плане выполнены дугообразными с углом контакта на их полуширине θ°/2=ϕ° и при асимметричном косозубом зацеплении хорду дугообразных зубьев на ширине Вэ (м) шестерни и колеса выполнена в плане под углом γ=10°…24° к образующей цилиндрической поверхности зубьев.

Предлагаемое цилиндрическое однополюсное зацепление механической передачи позволяет устранить трение-скольжения при контакте зубьев шестерни и колеса, тем самым повысить коэффициент полезного действия механической передачи при снижении контактных на 7% и изгибных напряжений зубьев шестерни на 21% и колеса соответственно на 12%.

Изготавливая шестерни и соответственно колеса однополюсного зацепления механической передачи с круговыми цилиндрическими зубьями по ширине Вэ (м) как в эвольвентном зацеплении той же мощности, появляется возможность изготавливать коробки скоростей повышенной прочности и долговечности.

Технический результат по варианту II цилиндрического двухполюсного зубчатого зацепления механической передачи, состоящей из жесткого корпуса одно- или многоступенчатого редуктора, малой шестерни и входящего с ней в зацепление в двух полюсах зубьями большого колеса с соответствующим числом зубьев Zш и Zк и передаточным отношением на каждой К-той ступени редуктора i=Zк/Zш=dк/dш, где dк=Zк⋅mn/cosβ (м) и dш=Zш⋅mn/cosβ (м) - диаметры делительных окружностей колеса и шестерни с нормальным модулем mn (м) зацепления при угле β°=10°…24° наклона зубьев к образующей цилиндров корпуса косозубой шестерни и колеса, выполненное с симметричной лобовой и затылочной поверхностью контактирующих зубьев шестерни и колеса с углом в полюсах их нормального зацепления  термообработанных из более прочного материала шестерен и менее прочного материала колес [σн]ш>[σн]к, [σF]ш>[σF]к (МПа); радиусы зубьев колеса и шестерни выполнены равными и обеспечивающими при приработке линейчатое дугообразное касание зубьев по высоте с распределением нагрузки на значительной площадке контакта; головки зубьев шестерни и колеса двухполюсного зацепления выполнены с выпуклым профилем, а ножки - с вогнутым профилем, повышая их контактную и изгибную прочность; исходный контур цилиндрического зацепления с двумя линиями зацепления выполнен по высоте зуба с углом полуконтакта

термообработанных из более прочного материала шестерен и менее прочного материала колес [σн]ш>[σн]к, [σF]ш>[σF]к (МПа); радиусы зубьев колеса и шестерни выполнены равными и обеспечивающими при приработке линейчатое дугообразное касание зубьев по высоте с распределением нагрузки на значительной площадке контакта; головки зубьев шестерни и колеса двухполюсного зацепления выполнены с выпуклым профилем, а ножки - с вогнутым профилем, повышая их контактную и изгибную прочность; исходный контур цилиндрического зацепления с двумя линиями зацепления выполнен по высоте зуба с углом полуконтакта  достигается тем, что зубчатый венец колеса и шестерни каждой ступени механической передачи изготовлены из материала с одинаковым углом ϕ° внутреннего трения, то есть

достигается тем, что зубчатый венец колеса и шестерни каждой ступени механической передачи изготовлены из материала с одинаковым углом ϕ° внутреннего трения, то есть  угол зацепления зубьев шестерни

угол зацепления зубьев шестерни  и колеса

и колеса  где r и R (м) - радиусы делительных окружностей шестерни и колеса в полюсах зацепления, причем в зубчатых передачах с двумя линиями зацепления цилиндрических зубьев шестерни и колеса линии зацепления в полюсе зацепления выполнены ломаными на два равных отрезка, соответствующих по длине катету прямоугольного треугольника колеса, составленному с другим катетом и образующим с гипотенузой треугольника, равной радиусу R делительной окружности колеса, угол

где r и R (м) - радиусы делительных окружностей шестерни и колеса в полюсах зацепления, причем в зубчатых передачах с двумя линиями зацепления цилиндрических зубьев шестерни и колеса линии зацепления в полюсе зацепления выполнены ломаными на два равных отрезка, соответствующих по длине катету прямоугольного треугольника колеса, составленному с другим катетом и образующим с гипотенузой треугольника, равной радиусу R делительной окружности колеса, угол  угол давления

угол давления  в передачах с двумя полюсами зацепления равен

в передачах с двумя полюсами зацепления равен  где угол ϕ° внутреннего трения материала колеса и шестерни равен ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса и шестерни, ϕ°=45°-0,5arctgμп=45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных материалов (при температуре свыше точки Кюри) материала колес и шестерен; при длине Lш линии зацепления шестерни равной длине Lк линии зацепления сопряженного с ней колеса, то есть Lш=Lк (м), в зацеплении при передаче крутящего момента от шестерни к колесу поверхность зуба шестерни выполнена без трения и скольжения перекатывающейся по поверхности зуба колеса; значения коэффициентов концентрации и неравномерности распределения нагрузки по длине линий зацепления на ширине Вэ (м) зубьев шестерни и колеса в расчетах соответственно равны КНβ=1, КFβ=1; скоростные механические передачи с цилиндрическим зубчатым зацеплением выполнены по ширине Вэ (м), соответствующей ширине шестерни эвольвентного зубчатого зацепления той же передаваемой мощности; с торца венца шестерни шириной Вэ (м) и колеса при симметричном прямозубом зацеплении зубья в плане выполнены дугообразными с углом контакта на их полуширине θ°/2=ϕ° и при асимметричном косозубом зацеплении хорду дугообразных зубьев на ширине Вэ (м) шестерни и колеса выполнена в плане под углом γ=10°…24° к образующей цилиндрической поверхности зубьев.

где угол ϕ° внутреннего трения материала колеса и шестерни равен ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса и шестерни, ϕ°=45°-0,5arctgμп=45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных материалов (при температуре свыше точки Кюри) материала колес и шестерен; при длине Lш линии зацепления шестерни равной длине Lк линии зацепления сопряженного с ней колеса, то есть Lш=Lк (м), в зацеплении при передаче крутящего момента от шестерни к колесу поверхность зуба шестерни выполнена без трения и скольжения перекатывающейся по поверхности зуба колеса; значения коэффициентов концентрации и неравномерности распределения нагрузки по длине линий зацепления на ширине Вэ (м) зубьев шестерни и колеса в расчетах соответственно равны КНβ=1, КFβ=1; скоростные механические передачи с цилиндрическим зубчатым зацеплением выполнены по ширине Вэ (м), соответствующей ширине шестерни эвольвентного зубчатого зацепления той же передаваемой мощности; с торца венца шестерни шириной Вэ (м) и колеса при симметричном прямозубом зацеплении зубья в плане выполнены дугообразными с углом контакта на их полуширине θ°/2=ϕ° и при асимметричном косозубом зацеплении хорду дугообразных зубьев на ширине Вэ (м) шестерни и колеса выполнена в плане под углом γ=10°…24° к образующей цилиндрической поверхности зубьев.

Предлагаемое цилиндрическое двухполюсное зацепление позволяет устранить трение скольжения при контакте зубьев шестерни и колеса, тем самым повысить коэффициент полезного действия механической передачи при снижении контактных на 7% и изгибных напряжений зубьев шестерни на 21% и колеса соответственно на 12%.

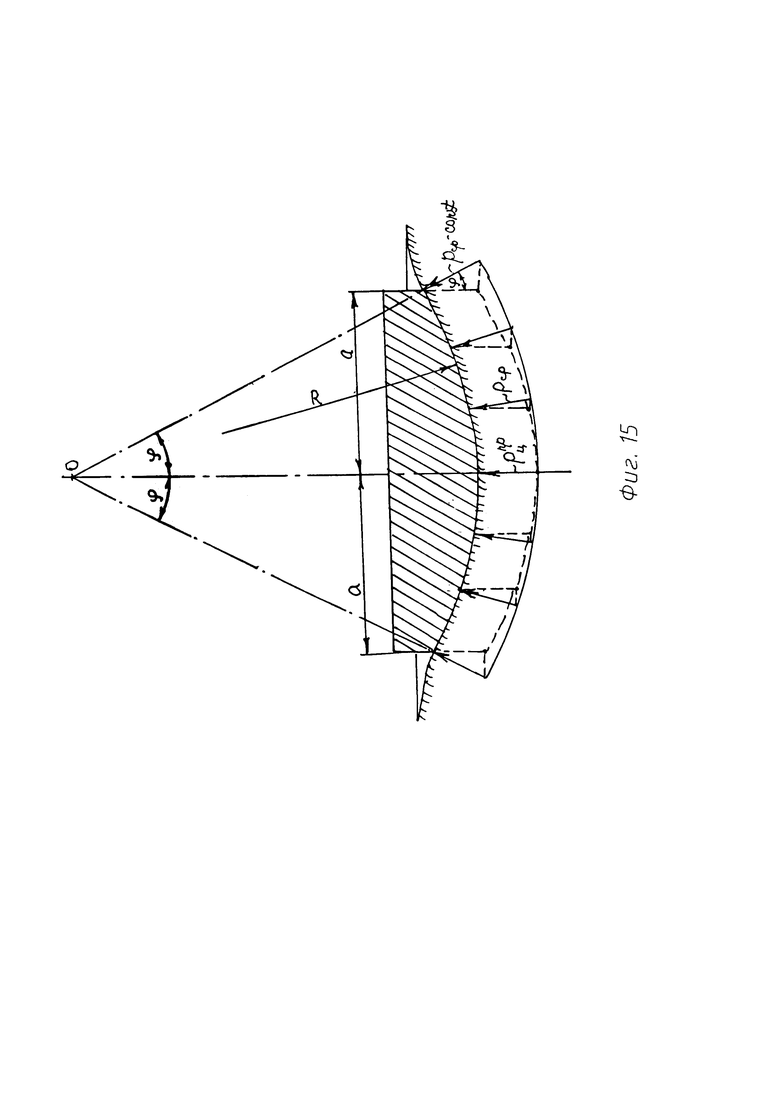

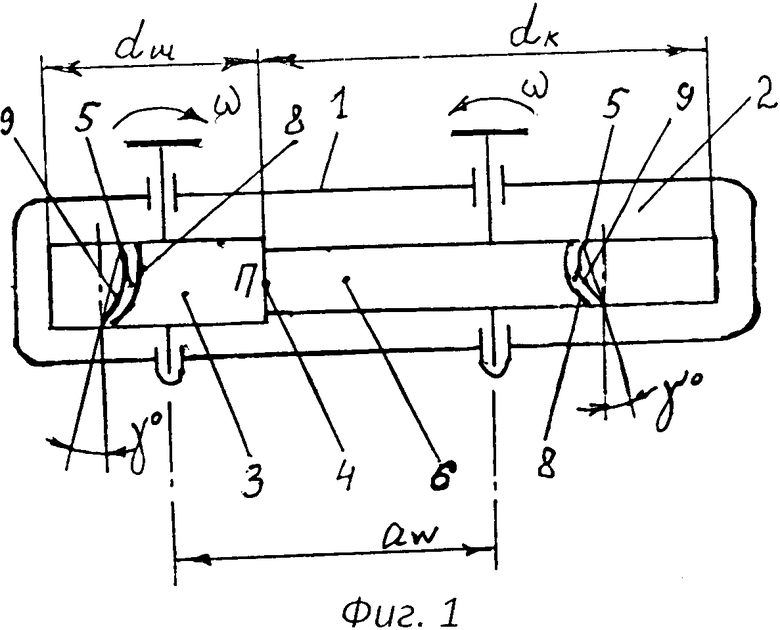

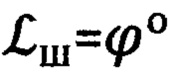

Предлагаемое изобретение поясняется графическими материалами, где на фиг. 1 представлена кинематическая схема редуктора механической передачи с косозубым цилиндрическим зубчатым зацеплением; на фиг. 2 - схема предлагаемого цилиндрического зацепления шестерни с колесом; на фиг. 3 - линии зацепления и площадки контакта в: а) выпуклом по высоте, б) вогнутом по высоте зубьях в однополюсном зацеплении, и на фиг. 4 - в выпукло-вогнутых зубьях шестерни и колеса предлагаемого двухполюсного зацепления механической передачи; на фиг. 5 - исходный контур выпуклых и вогнутых зубьев предлагаемой передачи с одной линией зацепления; на фиг. 6 - исходный контур выпуклых зубьев передачи с двумя линиями зацепления; на фиг. 7 - дугообразная форма в плане цилиндрических зубьев колеса и шестерни с: а) прямой хордой, б) косой хордой одно- и двухполюсного зубчатого зацепления; на фиг. 8 - однополюсное зацепление зубьев шестерни и колеса с соответствующим углом зацепления  и

и  на фиг. 9 - равные линии зацепления колеса и шестерни

на фиг. 9 - равные линии зацепления колеса и шестерни  ломаные в полюсе зацепления; на фиг. 10 - кинематическая схема приводной станции ленточного конвейера с цилиндрическими зубьями колес редуктора; на фиг. 11 - циклограмма суточной нагрузки конвейера; на фиг. 12 - схема развития седлообразной эпюры контактных напряжений σН зуба шестерни и колеса в рабочем режиме работы механической передачи; на фиг. 13 - полуэллипсная эпюра контактных напряжений σН зуба шестерни и колеса в напряженном режиме работы и при перегрузках механической передачи; на фиг. 14 - равномерная эпюра контактных напряжений σН на границе сопрягаемых поверхностей зубьев шестерни и колеса предлагаемого зубчатого зацепления; на фиг. 15 - схема развития равномерного напряжения по дуге контакта жесткого колеса с материальной средой с углом ее внутреннего трения ϕ° [Хрусталев Е.Н. Контактное взаимодействие в геомеханике. / Часть 2. Напряжения и деформации оснований сооружений: Монография. - Тверь: Научная книга, 2007. - С. 64, 68. 76].

ломаные в полюсе зацепления; на фиг. 10 - кинематическая схема приводной станции ленточного конвейера с цилиндрическими зубьями колес редуктора; на фиг. 11 - циклограмма суточной нагрузки конвейера; на фиг. 12 - схема развития седлообразной эпюры контактных напряжений σН зуба шестерни и колеса в рабочем режиме работы механической передачи; на фиг. 13 - полуэллипсная эпюра контактных напряжений σН зуба шестерни и колеса в напряженном режиме работы и при перегрузках механической передачи; на фиг. 14 - равномерная эпюра контактных напряжений σН на границе сопрягаемых поверхностей зубьев шестерни и колеса предлагаемого зубчатого зацепления; на фиг. 15 - схема развития равномерного напряжения по дуге контакта жесткого колеса с материальной средой с углом ее внутреннего трения ϕ° [Хрусталев Е.Н. Контактное взаимодействие в геомеханике. / Часть 2. Напряжения и деформации оснований сооружений: Монография. - Тверь: Научная книга, 2007. - С. 64, 68. 76].

Цилиндрическое однополюсное зубчатое зацепление цилиндрической механической передачи по варианту I состоит из жесткого корпуса 1 одноступенчатого редуктора 2 (фиг. 1), малой шестерни 3 и входящего с ней во внешнее зацепление в полюсе П4 зубьями 5 (фиг. 2) большого колеса 6 с соответствующим числом зубьев 5  и передаточным отношением механической передачи редуктора 2 i=ZК/ZШ=dК/dШ, где dК=ZК⋅mn/cosγ (м) и dШ=ZШ⋅mn/cosγ (м) - диаметры делительных окружностей колеса 6 и шестерни 3 с нормальным модулем mn (м) зацепления, где γ° - угол наклона хорды 7 радиальных зубьев 5 в плане (фиг. 1, фиг. 2).

и передаточным отношением механической передачи редуктора 2 i=ZК/ZШ=dК/dШ, где dК=ZК⋅mn/cosγ (м) и dШ=ZШ⋅mn/cosγ (м) - диаметры делительных окружностей колеса 6 и шестерни 3 с нормальным модулем mn (м) зацепления, где γ° - угол наклона хорды 7 радиальных зубьев 5 в плане (фиг. 1, фиг. 2).

Зацепление выполнено с выпуклой лобовой 8 и вогнутой 9 затылочной поверхностью контактирующих дугообразных зубьев 5 шестерни 3 и колеса 6 с углом  в полюсе П4 их нормального зацепления (фиг. 2). Термообработка более прочная у материала шестерни 3 и менее прочная у материала колеса 6 [σН]ш>[σН]к, [σF]ш>[σF]к (МПа). Цилиндрическое зацепление выполнено с одной (фиг. 2, фиг. 3) линией 10 зацепления зубьев 5 шестерни 3 и колеса 6. По высоте выпуклая лобовая 8 и вогнутая затылочная 9 по радиусу rо - varir поверхности зуба 5 шестерни 3 каждой ступени однополюсной 10 передачи (фиг. 3, фиг. 5) цилиндрического зацепления изготовлены с ответно вогнутой лобовой 8 и затылочной 9 поверхностей зуба 5 колеса 6. Радиусы ro кривизны зубьев 5 колеса 6 и шестерни 3 выполнены равными и обеспечивающими при приработке линейчатое дугообразное касание зубьев 5 по высоте с распределением нагрузки на значительной площадке 11 контакта (фиг. 3, фиг. 4).

в полюсе П4 их нормального зацепления (фиг. 2). Термообработка более прочная у материала шестерни 3 и менее прочная у материала колеса 6 [σН]ш>[σН]к, [σF]ш>[σF]к (МПа). Цилиндрическое зацепление выполнено с одной (фиг. 2, фиг. 3) линией 10 зацепления зубьев 5 шестерни 3 и колеса 6. По высоте выпуклая лобовая 8 и вогнутая затылочная 9 по радиусу rо - varir поверхности зуба 5 шестерни 3 каждой ступени однополюсной 10 передачи (фиг. 3, фиг. 5) цилиндрического зацепления изготовлены с ответно вогнутой лобовой 8 и затылочной 9 поверхностей зуба 5 колеса 6. Радиусы ro кривизны зубьев 5 колеса 6 и шестерни 3 выполнены равными и обеспечивающими при приработке линейчатое дугообразное касание зубьев 5 по высоте с распределением нагрузки на значительной площадке 11 контакта (фиг. 3, фиг. 4).

Цилиндрические передачи выполнены прямо- и косозубыми с углом наклона хорды 7 радиальных зубьев 5 γ=10°…24° (фиг. 7, а, б).

С торца венца шестерни 3 шириной Вэ (м) и колеса 6 при симметричном прямозубом зацеплении (фиг. 7, а) зубья 5 в плане выполнены дугообразными с углом контакта на их полуширине θ°/2=ϕ° и при асимметричном (фиг. 7, б) косозубом зацеплении хорда 7 дугообразных зубьев 5 на ширине Вэ (м) шестерни 3 и колеса 6 выполнена в плане под углом γ=10°…24° к образующей цилиндрической поверхности зубьев 5.

Исходный контур цилиндрического зацепления с одной (фиг. 5) линией 10 зацепления выполнен по высоте зуба 5 с углом полуконтакта  (фиг. 5) и с углом зацепления

(фиг. 5) и с углом зацепления  (фиг. 2). Зубчатый венец колеса 5 и шестерни 3 каждой ступени механической передачи изготовлены из материала с одинаковым углом ϕ° внутреннего трения, то есть

(фиг. 2). Зубчатый венец колеса 5 и шестерни 3 каждой ступени механической передачи изготовлены из материала с одинаковым углом ϕ° внутреннего трения, то есть  Угол зацепления (фиг. 8) зубьев 5 шестерни 3

Угол зацепления (фиг. 8) зубьев 5 шестерни 3  и колеса 6

и колеса 6  где r и R (м) - радиусы делительных окружностей шестерни 3 и колеса 6 в полюсе П4 зацепления. Причем в выпуклых и вогнутых (фиг. 8) выпукло-вогнутых (фиг. 4) зубчатых передачах с одной линией 10 зацепления зубьев 5 шестерни 3 и колеса 6 линия 10 зацепления в полюсе П4 зацепления выполнена ломаной (фиг. 9) на два равных отрезка АП и ПВ, соответствующих по длине катету АП прямоугольного треугольника АOшП колеса 6, составленным с другим катетом АОш, и образующим с гипотенузой ОшП их, равной радиусу R делительной окружности треугольника АОшП, угол

где r и R (м) - радиусы делительных окружностей шестерни 3 и колеса 6 в полюсе П4 зацепления. Причем в выпуклых и вогнутых (фиг. 8) выпукло-вогнутых (фиг. 4) зубчатых передачах с одной линией 10 зацепления зубьев 5 шестерни 3 и колеса 6 линия 10 зацепления в полюсе П4 зацепления выполнена ломаной (фиг. 9) на два равных отрезка АП и ПВ, соответствующих по длине катету АП прямоугольного треугольника АOшП колеса 6, составленным с другим катетом АОш, и образующим с гипотенузой ОшП их, равной радиусу R делительной окружности треугольника АОшП, угол  Угол давления

Угол давления  в передачах (фиг. 5) с одним полюсом П4 зацепления равен

в передачах (фиг. 5) с одним полюсом П4 зацепления равен  где угол ϕ° внутреннего трения материала колеса 6 и шестерни 3 равен ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса 6 и шестерни 3, ϕ°=45°-0,5arctgμп=45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных (свыше точки Кюри) материалов колес 6 и шестерни 3.

где угол ϕ° внутреннего трения материала колеса 6 и шестерни 3 равен ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса 6 и шестерни 3, ϕ°=45°-0,5arctgμп=45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных (свыше точки Кюри) материалов колес 6 и шестерни 3.

При длине Lш линии зацепления шестерни 3, равной длине Lк линии зацепления сопряженного с ней колеса 6, то есть Lш=Lк (м), в зацеплении при передаче крутящего момента от шестерни 3 к колесу 6 поверхность зуба 5 шестерни 3 без трения и скольжения перекатывается по поверхности зуба 5 колеса 6. Значения коэффициентов концентрации и неравномерности распределения нагрузки по длине линии зацепления на ширине Вэ (м) зубьев 5 шестерни 3 и колеса 6 в расчетах равны КНβ=1, КFβ=1.

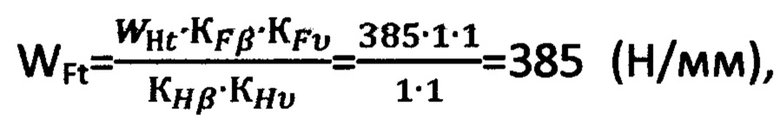

При этом контактные напряжения зубьев 5 передачи определяют как  где Мш (Н м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

где Мш (Н м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни

- коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни  и для колеса

и для колеса  где КFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

где КFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFШ и YFк - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β°=10°…24° - угол наклона линии зуба на делительном цилиндре, [σH] и [σF] (МПа) - допускаемые контактные и изгибные напряжения.

- коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFШ и YFк - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β°=10°…24° - угол наклона линии зуба на делительном цилиндре, [σH] и [σF] (МПа) - допускаемые контактные и изгибные напряжения.

Зубья 5 шестерни 3 каждой ступени передачи термообрабатывают до повышения прочности материала по сравнению с материалом зубьев 5 сопряженного колеса 6 [σн]ш>[σн]к, [σF]ш>[σF]к.

Цилиндрическое двухполюсное зубчатое зацепление цилиндрической механической передачи по варианту II состоит из жесткого корпуса 1 одноступенчатого редуктора 2 (фиг. 1), малой шестерни 3 и входящего с ней во внешнее зацепление в полюсе П4 зубьями 5 (фиг. 2) большого колеса 6 с соответствующим числом зубьев 5 Zш и Zк и передаточным отношением механической передачи редуктора 2 i=Zк/Zш=dк/dш, где dк=Zк⋅mn/cosγ (м) и dш=Zш⋅mn/cosγ (м) - диаметры делительных окружностей колеса 6 и шестерни 3 с нормальным модулем mn (м) зацепления, где γ° - угол наклона хорды 7 радиальных зубьев 5 в плане (фиг. 1, фиг. 2).

Зацепление выполнено с выпуклой лобовой 8 и вогнутой 9 затылочной поверхностью контактирующих дугообразных зубьев 5 шестерни 3 и колеса 6 с углом  в полюсах П4 их нормального зацепления (фиг. 2). Термообработка более прочная у материала шестерни 3 и менее прочная у материала колеса 6 [σн]ш>[σн]к, [σF]ш>[σF]к (МПа). Цилиндрическое зацепление выполнено с двумя (фиг. 4) линиями 10 зацепления зубьев 5 шестерни 3 и колеса 6. Радиусы ro кривизны зубьев 5 колеса 6 и шестерни 3 выполнены равными и обеспечивающими при приработке линейчатое дугообразное касание зубьев 5 по высоте с распределением нагрузки на значительной площадке 11 контакта (фиг. 3, фиг. 4). Головки зубьев шестерни и колеса двухполюсного зацепления (фиг. 4, фиг. 6) выполнены с выпуклым профилем, а ножки - с вогнутым профилем, повышая их контактную и изгибную прочность.

в полюсах П4 их нормального зацепления (фиг. 2). Термообработка более прочная у материала шестерни 3 и менее прочная у материала колеса 6 [σн]ш>[σн]к, [σF]ш>[σF]к (МПа). Цилиндрическое зацепление выполнено с двумя (фиг. 4) линиями 10 зацепления зубьев 5 шестерни 3 и колеса 6. Радиусы ro кривизны зубьев 5 колеса 6 и шестерни 3 выполнены равными и обеспечивающими при приработке линейчатое дугообразное касание зубьев 5 по высоте с распределением нагрузки на значительной площадке 11 контакта (фиг. 3, фиг. 4). Головки зубьев шестерни и колеса двухполюсного зацепления (фиг. 4, фиг. 6) выполнены с выпуклым профилем, а ножки - с вогнутым профилем, повышая их контактную и изгибную прочность.

Цилиндрические передачи выполнены прямо- и косозубыми с углом наклона хорды 7 радиальных зубьев 5 γ=10°…24° (фиг. 7, а, б).

С торца венца шестерни 3 шириной Вэ (м) и колеса 6 при симметричном прямозубом зацеплении (фиг. 7, а) зубья 5 в плане выполнены дугообразными с углом контакта на их полуширине θ°/2=ϕ° и при асимметричном (фиг. 7, б) косозубом зацеплении хорда 7 дугообразных зубьев 5 на ширине Вэ (м) шестерни 3 и колеса 6 выполнена в плане под углом γ=10°…24° к образующей цилиндрической поверхности зубьев 5.

Исходный контур цилиндрического зацепления с двумя (фиг. 6) линиями 10 зацепления выполнен по высоте зуба 5 с углом полуконтакта  (фиг. 5, фиг. 6) и с углом зацепления

(фиг. 5, фиг. 6) и с углом зацепления  (фиг. 2). Зубчатый венец колеса 5 и шестерни 3 каждой ступени механической передачи изготовлены из материала с одинаковым углом ϕ° внутреннего трения, то есть

(фиг. 2). Зубчатый венец колеса 5 и шестерни 3 каждой ступени механической передачи изготовлены из материала с одинаковым углом ϕ° внутреннего трения, то есть  Угол зацепления (фиг. 8) зубьев 5 шестерни 3

Угол зацепления (фиг. 8) зубьев 5 шестерни 3  и колеса 6

и колеса 6  где r и R (м) - радиусы делительных окружностей шестерни 3 и колеса 6 в полюсе П4 зацепления. Причем в выпуклых и вогнутых (фиг. 8) выпукло-вогнутых (фиг. 4) зубчатых передачах с двумя линиями 10 зацепления зубьев 5 шестерни 3 и колеса 6 линии 10 зацепления в полюсе П4 зацепления выполнены ломаными (фиг. 9) на два равных отрезка АП и ПВ, соответствующих по длине катету АП прямоугольного треугольника АОшП колеса 6, составленным с другим катетом АОш, и образующим с гипотенузой ОшП их, равной радиусу R делительной окружности треугольника АОшП, угол

где r и R (м) - радиусы делительных окружностей шестерни 3 и колеса 6 в полюсе П4 зацепления. Причем в выпуклых и вогнутых (фиг. 8) выпукло-вогнутых (фиг. 4) зубчатых передачах с двумя линиями 10 зацепления зубьев 5 шестерни 3 и колеса 6 линии 10 зацепления в полюсе П4 зацепления выполнены ломаными (фиг. 9) на два равных отрезка АП и ПВ, соответствующих по длине катету АП прямоугольного треугольника АОшП колеса 6, составленным с другим катетом АОш, и образующим с гипотенузой ОшП их, равной радиусу R делительной окружности треугольника АОшП, угол  . Угол давления

. Угол давления  в передачах (фиг. 6) с двумя полюсами П4 зацепления равен

в передачах (фиг. 6) с двумя полюсами П4 зацепления равен  где угол ϕ° внутреннего трения материала колеса 6 и шестерни 3 равен ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса 6 и шестерни 3, ϕ°=45°-0,5arctg =45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных (свыше точки Кюри) материалов колес 6 и шестерни 3.

где угол ϕ° внутреннего трения материала колеса 6 и шестерни 3 равен ϕ°=45°-0,5arctgε, ε - диэлектрическая проницаемость материала колеса 6 и шестерни 3, ϕ°=45°-0,5arctg =45°-0,5arctgμд=90°-0,5arctgμф, где μп, μд, μф - магнитные проницаемости μп - парамагнитных, μд - диамагнитных и μф - ферромагнитных (свыше точки Кюри) материалов колес 6 и шестерни 3.

При длине Lш линии зацепления шестерни 3, равной длине Lк линии зацепления сопряженного с ней колеса 6, то есть Lш=Lк (м), в зацеплении при передаче крутящего момента от шестерни 3 к колесу 6 поверхность зуба 5 шестерни 3 без трения и скольжения перекатывается по поверхности зуба 5 колеса 6. Значения коэффициентов концентрации и неравномерности распределения нагрузки по длине линии зацепления на ширине Вэ (м) зубьев 5 шестерни 3 и колеса 6 в расчетах равны КHβ=1, КFβ=1.

При этом контактные напряжения зубьев 5 передачи определяют как  где Мш (Н⋅м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

где Мш (Н⋅м) - крутящий момент на шестерне, dш (мм) - делительный диаметр шестерни с числом зубьев Zш, КНβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни

- коэффициент динамической нагрузки в зацеплении, Кβθ - коэффициент угла наклона зуба и передаточного числа, Кε - коэффициент осевого перекрытия, причем прочность зубьев на изгиб проверяют по зависимостям: для шестерни  и для колеса

и для колеса  где KFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,

где KFβ - коэффициент распределения нагрузки среди зон касания по ширине зубчатого венца,  - коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFш и YFк - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β°=10°…24° - угол наклона линии зуба на делительном цилиндре, [σн] и [σF] (МПа) - допускаемые контактные и изгибные напряжения.

- коэффициент динамической нагрузки в зацеплении, Ym - коэффициент, учитывающий модуль зацепления, YFш и YFк - коэффициент формы зуба шестерни и колеса соответственно, Кε - коэффициент осевого перекрытия, Кρ - коэффициент влияния геометрии мест соприкосновения профилей зубьев на прочность при изгибе, β°=10°…24° - угол наклона линии зуба на делительном цилиндре, [σн] и [σF] (МПа) - допускаемые контактные и изгибные напряжения.

Зубья 5 шестерни 3 каждой ступени передачи термообрабатывают до повышения прочности материала по сравнению с материалом зубьев 5 сопряженного колеса 6 [σн]ш>[σн]к, [σF]ш>[σF]к.

Рассмотрим пример расчетов цилиндрического зубчатого однополюсного зацепления металлических стальных шестерни и колеса с магнитной проницаемостью μ=14,3 и с углом внутреннего трения ϕ°=45°-0,5arctgμ=45°-0,5⋅arctg14,3=45°-43°=2°.

Пример реализации способа.

Провести расчет приводной станции ленточного конвейера (рис. 10) по данным: 1) тяговая сила на ленте F=10 (кН); 2) циклограмма (рис. 11); 3) скорость транспортера υT=0,5 (м/с); 4) диаметр приводного барабана DБ=0,4 (м); 5) календарный срок службы tсл=8 лет; 6) продолжительность действия максимального момента в цикле tmax=1 (с); 7) коэффициенты использования механизма во времени в году КГ=0,8; в сутки Кi=0,67.

КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ ПРИВОДА.

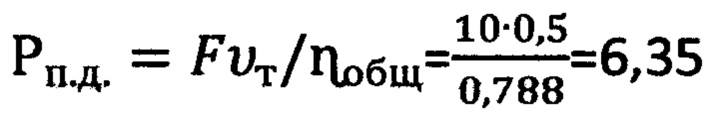

1) Определение потребной мощности  (кН⋅м/с=кВт), где общий КПД закрытого редуктора с одной червячной и одной эвольвентной цилиндрической передачами с равной длиной линии контакта колеса и шестерни в эвольвентной передачи, установленными на валах с подшипниками качения ηобщ=ηч.⋅ηц.=ηч.⋅ηп.с.=0,8⋅0,985=0,788, ηч.=0,8 - КПД червячной передачи, ηц.=0,985 - КПД цилиндрической передачи 8 степени точности.

(кН⋅м/с=кВт), где общий КПД закрытого редуктора с одной червячной и одной эвольвентной цилиндрической передачами с равной длиной линии контакта колеса и шестерни в эвольвентной передачи, установленными на валах с подшипниками качения ηобщ=ηч.⋅ηц.=ηч.⋅ηп.с.=0,8⋅0,985=0,788, ηч.=0,8 - КПД червячной передачи, ηц.=0,985 - КПД цилиндрической передачи 8 степени точности.

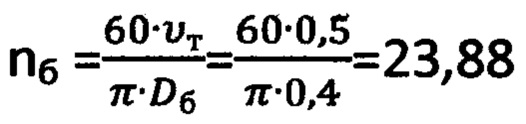

2) Ориентировочная частота вращения вала двигателя n'=nб, i'=23,88⋅0=1910 (об/мин), где  (1/мин) - частота вращения барабана конвейера, i'=iч., ⋅iц.=20⋅4=80 - предварительное передаточное отношение червячной и закрытой цилиндрической передачи редуктора.

(1/мин) - частота вращения барабана конвейера, i'=iч., ⋅iц.=20⋅4=80 - предварительное передаточное отношение червячной и закрытой цилиндрической передачи редуктора.

3) Подобранный электродвигатель - 4А 132 S4 имеет число оборотов nд=1455 (об/мин) и мощность Рп.д.=6,44 (кВт).

4) Общее передаточное отношение iобщ=nд/nб=1455/23,88=60,93 при iч=17, и iц=60,93/17=3,52.

5) Частота вращения валов редуктора: nб=nд=1455 (об/мин) - быстроходного вала; nпр=nб/iч.=1455/17=85,5 (об/мин) - промежуточного вала; nт=nпр/iц.=nб/iобщ.=1455/60,93=23,88 (об/мин).

6) Расчетные крутящие моменты на валах привода: Mб=Mд=9500(Pп.д./nд.)=9500(6,44/1455)=42,3 (Нм), Mпр=Mб⋅ir⋅ηч.=42,27⋅7⋅0,8=575 (Н⋅м), Mт=Mпр⋅iц.⋅ηц.=574,87⋅3,58⋅0,985=2027,2 (Нм) при крутящем моменте на барабане M=F⋅Dб/2=10⋅,4⋅103/2=2000 (Нм) при ΔM=(M-MТ)/Mб=[(2000⋅2027,2)/2000]⋅100%=0,136%< (±3%).

7) Максимальные крутящие моменты при коэффициенте перегрузки Ψ=Мmах/Мном=3: Мб.mах=42,3⋅3=126,9 (Н⋅м), Mпр.max=575⋅3=1725 (Н⋅м), Мт.mах=2027⋅3=6071 (Н⋅м).

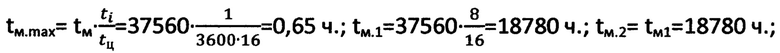

8) Машинное время работы передачи за весь срок службы:

tм=tсл⋅365⋅Кг⋅24⋅Кc=8⋅365⋅0,8⋅24⋅0,67=37560 ч.

и на каждой ступени циклограммы:

9) Количество циклов нагружения элементов передачи на всех ступенях циклограммы Ni=60⋅tм.i⋅ni⋅C, где С - количество входящих в зацепление зубьев за 1 оборот:

- для шестерни цилиндрической передачи: (NЦ.ш.)max=60⋅0,65⋅85,59⋅1=3,34⋅103; (N Ц.ш.)1=60⋅18780⋅85,59⋅1=96,44⋅106; (N Ц.ш.)2=60⋅18780⋅85,59⋅1=96,44⋅106;

- для колеса цилиндрической передачи: (NЦ.к.)mах=(NЦ.ш.)max/iч=3,34⋅103/3,58=0,93⋅103; (NЦ.к.)1=(NЦ.ш.)1/iЦ=96,44⋅106/3,58=26,9⋅106; (NЦ.к.)2=(N Ц.ш.)2/iЦ=96,44⋅106/3,58=26,9⋅106.

10) Суммарное число циклов нагружения [без учета кратковременного действия нагрузки]: N∑Ц.1=N∑r=(Nr)1+(Nr)2=96,44⋅106+96,44⋅106=192,9⋅106; N∑Ц.к=(Nц.к)1+(Nц.к)2=26,9⋅106+26,9⋅106=53,8⋅106.

ПРОЕКТНЫЙ РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

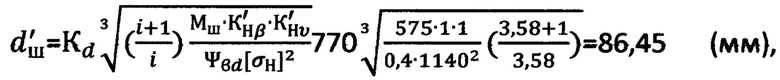

1) Допускаемые напряжения при расчете на контактную выносливость:

шестерни -

колеса -  где SH=1,2 - коэффициент безопасности для колес с цементацией зубьев; ZR=1 - коэффициент шероховатости активной поверхности зуба с 7 классом шероховатости.

где SH=1,2 - коэффициент безопасности для колес с цементацией зубьев; ZR=1 - коэффициент шероховатости активной поверхности зуба с 7 классом шероховатости.

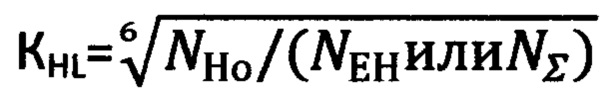

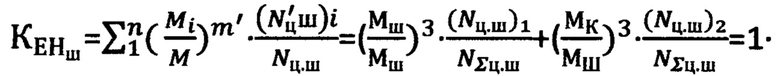

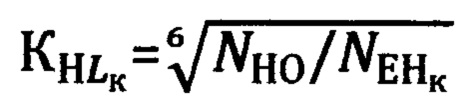

Коэффициент  долговечности при расчете на контактную выносливость. При постоянной нагрузке эквивалентное число циклов нагружения NEH=N∑⋅КEH заменяется на N∑ - суммарное число циклов нагружения зубьев рассчитываемого колеса и шестерни за весь срок службы NEК=53,8⋅106 и N∑ш=193⋅106. Коэффициент приведения нагрузки к постоянной, эквивалентной по усталостному контактному разрушению шестерни, равняется

долговечности при расчете на контактную выносливость. При постоянной нагрузке эквивалентное число циклов нагружения NEH=N∑⋅КEH заменяется на N∑ - суммарное число циклов нагружения зубьев рассчитываемого колеса и шестерни за весь срок службы NEК=53,8⋅106 и N∑ш=193⋅106. Коэффициент приведения нагрузки к постоянной, эквивалентной по усталостному контактному разрушению шестерни, равняется

и КЕНШ=КЕНК=КЕН, тогда NЕНш=193⋅106⋅0,756=145⋅106 и

и КЕНШ=КЕНК=КЕН, тогда NЕНш=193⋅106⋅0,756=145⋅106 и  =53,8⋅106⋅0,756=40,7⋅106; для

=53,8⋅106⋅0,756=40,7⋅106; для

Принимаем для передачи [σH]=1140 (МПа).

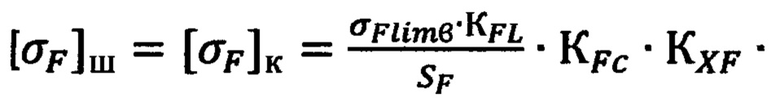

2) Допускаемые напряжения при расчете на изгибную выносливость для одного материала шестерни и колеса

где

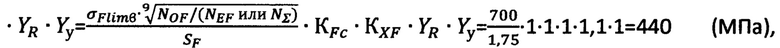

где  - длительный предел выносливости при знакопостоянной нагрузке на зуб для цементируемых сталей; SF=1,75 - коэффициент безопасности для цементированных сталей; при базовом числе циклов нагружений NOF=4⋅106 изгибной усталостной кривой коэффициент долговечности колеса при расчете на изгибную выносливость

- длительный предел выносливости при знакопостоянной нагрузке на зуб для цементируемых сталей; SF=1,75 - коэффициент безопасности для цементированных сталей; при базовом числе циклов нагружений NOF=4⋅106 изгибной усталостной кривой коэффициент долговечности колеса при расчете на изгибную выносливость  тогда для колеса

тогда для колеса  KFc=1 - коэффициент влияния двухстороннего приложения нагрузки на зуб при работе зуба одной стороной; KXF=1 - коэффициент масштабного фактора при диаметре колеса dк<400 мм, модуле m<4 мм; YR=1,1 - коэффициент чистового шлифования переходной поверхности; Yy=1 - коэффициент механического упрочнения, которое не предусматривается.

KFc=1 - коэффициент влияния двухстороннего приложения нагрузки на зуб при работе зуба одной стороной; KXF=1 - коэффициент масштабного фактора при диаметре колеса dк<400 мм, модуле m<4 мм; YR=1,1 - коэффициент чистового шлифования переходной поверхности; Yy=1 - коэффициент механического упрочнения, которое не предусматривается.

Эквивалентное число циклов нагружения NEF=N∑⋅КEF=NEFш=N∑к⋅КEF=53,8⋅106⋅0,57=30,7⋅106 при коэффициенте приведения переменной нагрузки к постоянной, эквивалентной по усталостному изгибному разрушению  - для зубьев из закаленных сталей.

- для зубьев из закаленных сталей.

Принимаем для передачи [σF]=440 (МПа).

ЗНАЧЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

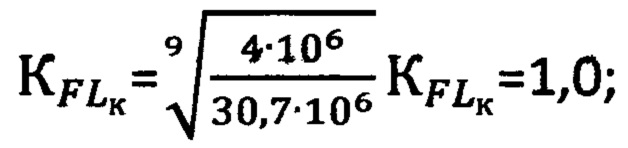

1) Предварительное значение диаметра делительной окружности шестерни  где Кd=770 - вспомогательный коэффициент для прямозубой передачи при окружной скорости цилиндрической тихоходной ступени υ<2 (м/с); Мш=575 (Нм) - расчетный крутящий момент на валу шестерни;

где Кd=770 - вспомогательный коэффициент для прямозубой передачи при окружной скорости цилиндрической тихоходной ступени υ<2 (м/с); Мш=575 (Нм) - расчетный крутящий момент на валу шестерни;  - коэффициент ширины шестерни при несимметричном расположении колес относительно опор и твердости рабочих поверхностей (НВ1 и НВ2)>НВ350; КНβ=1 - значение коэффициента неравномерного распределения нагрузки по длине контактной линии;

- коэффициент ширины шестерни при несимметричном расположении колес относительно опор и твердости рабочих поверхностей (НВ1 и НВ2)>НВ350; КНβ=1 - значение коэффициента неравномерного распределения нагрузки по длине контактной линии;  - предварительное значение коэффициента динамичности нагрузки; [σН]=1140 (МПа) - допускаемые контактные напряжения, i=iц=3,58 - передаточное отношение цилиндрической передачи.

- предварительное значение коэффициента динамичности нагрузки; [σН]=1140 (МПа) - допускаемые контактные напряжения, i=iц=3,58 - передаточное отношение цилиндрической передачи.

2) Предварительное значение межосевого расстояния:

3) Коэффициент КНβ=1.

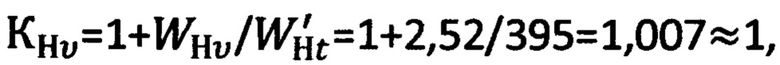

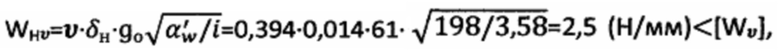

4) Уточненный коэффициент динамичности нагрузки  где окружная скорость в зацеплении

где окружная скорость в зацеплении  nш=nпр=85,59 (об/мин) - частота вращения шестерни;

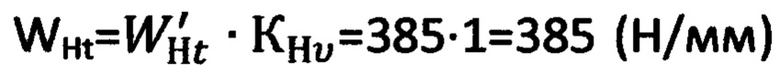

nш=nпр=85,59 (об/мин) - частота вращения шестерни;  где [Wυ]=410 (Н/мм) - допускаемая удельная окружная динамическая сила при 8 степени точности и m=4 (мм); а удельная расчетная, окружная сила без учета динамической нагрузки в зацеплении

где [Wυ]=410 (Н/мм) - допускаемая удельная окружная динамическая сила при 8 степени точности и m=4 (мм); а удельная расчетная, окружная сила без учета динамической нагрузки в зацеплении  go=61 - коэффициент влияния разности шагов зацепления шестерни и колеса при 8 степени точности и m=4 (мм); δH=0,014 - коэффициент влияния вида зубчатой передачи и модификации профиля головки зуба при (НВш и НВк)>НВ350 для прямозубых колес и отсутствии модификации головки зуба.

go=61 - коэффициент влияния разности шагов зацепления шестерни и колеса при 8 степени точности и m=4 (мм); δH=0,014 - коэффициент влияния вида зубчатой передачи и модификации профиля головки зуба при (НВш и НВк)>НВ350 для прямозубых колес и отсутствии модификации головки зуба.

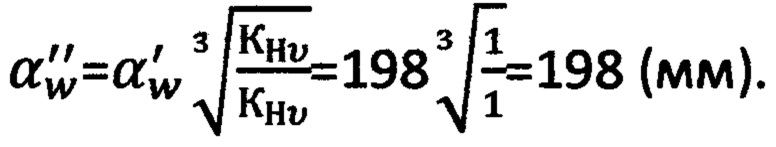

5) Уточненное межосевое расстояние

6) Основные геометрические параметры передачи:

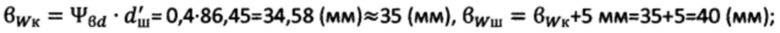

а) ширина зубчатого венца колеса и шестерни

б) модуль зацепления  округляем до стандартного значения m=4 (мм).

округляем до стандартного значения m=4 (мм).

в) числа зубьев шестерни и колеса Z∑=ZШ+ZK=2αw/m=2⋅198/4=99; ZШ=Z∑/(i+1)=99/(3,58+1)=21,62≈22; ZК=Z∑ - ZШ=99-22=77;

г) уточненное передаточное отношение i=ZК/ZШ=77/22=3,5; допускаемое значение [Δi]=±4% при Δi=[(3,58-3,5)/3,58]⋅100%=+2,23%;

д) диаметры делительных окружностей dш=mZш=4⋅22=88 (мм), dк=mZк=4⋅77=308 (мм);

е) межосевое расстояние αw=(dш+dк)/2=(88+308)/2=396/2=198 (мм).

ПРОВЕРКА ОБЕСПЕЧЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ ПЕРЕДАЧИ

1) определяющие размеры заготовок шестерни Sш и колеса Sк: Sк=(dш+6)⋅0,5=(88+6)⋅0,5=47 (мм); Sш=(5…7)m=6⋅4=24 (мм);

2) допускаемый максимальный размер [S]=60 (mm)>Sк и [S]>Sш, что обеспечивает принятые механические характеристики принятого материла шестерни и колеса.

ПРОВЕРКА КОНТАКТНОЙ ВЫНОСЛИВОСТИ ПОВЕРХНОСТЕЙ ЗУБЬЕВ.

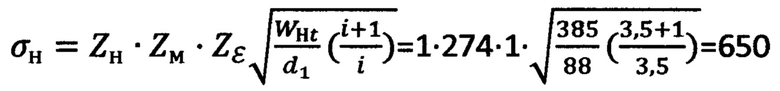

1) Контактная выносливость активной поверхности зубьев производится по зависимости  (МПа)<([σН]=1140 МПа), где ZH=1 - коэффициент формы перекатываемых сопряженных поверхностей прямозубых колес, нарезаемых без смещения режущего инструмента при угле зацепления

(МПа)<([σН]=1140 МПа), где ZH=1 - коэффициент формы перекатываемых сопряженных поверхностей прямозубых колес, нарезаемых без смещения режущего инструмента при угле зацепления  ZM=274 (Н0,5/мм) - коэффициент механических свойств стальных зубчатых колес; Zε=1 - коэффициент суммарной длины контактных линий прямозубых передач;

ZM=274 (Н0,5/мм) - коэффициент механических свойств стальных зубчатых колес; Zε=1 - коэффициент суммарной длины контактных линий прямозубых передач;  - удельная расчетная окружная сила; d1=88 (мм), i=3,5 - уточненное передаточное отношение.

- удельная расчетная окружная сила; d1=88 (мм), i=3,5 - уточненное передаточное отношение.

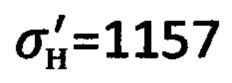

Таким образом, контактная выносливость проектируемой передачи обеспечена и в  меньше, чем контактная выносливость

меньше, чем контактная выносливость  МПа существующих эвольвентных передач.

МПа существующих эвольвентных передач.

ПРОВЕРКА ИЗГИБНОЙ ВЫНОСЛИВОСТИ ЗУБЬЕВ