Изобретение относится к обдувочному коробу и устройству, содержащему его, для термического предварительного напряжения стеклянных листов, а также способу предварительного напряжения, выполняемому с ним.

Давно известно термическое упрочнение стеклянных листов. Оно часто также называется термическим предварительным напряжением или закалкой. Просто в качестве примера сделана ссылка на патентные документы GB 505188 A, DE 710690 A, DE 808880 B, DE 1056333 A с 1930–х по 1950–е годы. Стеклянный лист, нагретый до чуть ниже температуры размягчения, подвергается воздействию потока воздуха, что приводит к быстрому охлаждению (закалке) стеклянного листа. В результате характерный профиль напряжения возникает в стеклянном листе, причем сжимающие напряжения преобладают на поверхностях, а растягивающие напряжения – в сердцевине стекла. Это двояко влияет на механические свойства стеклянного листа. Во–первых, устойчивость к разлому листа увеличивается, и он может выдерживать более высокие нагрузки, чем неупрочненный лист. Во–вторых, разбитие стекла после пробивания центральной зоны растягивающих напряжений (возможно, в результате повреждения от острого камня или в результате преднамеренного разрушения острым аварийным молотком) происходит не в форме больших осколков с острыми краями, а в форме маленьких затупленных фрагментов, значительно уменьшая риск травмирования.

В связи с вышеописанными свойствами термически предварительно напряженные стеклянные листы используются в области транспортных средств в качестве так называемого «однослойного безопасного стекла», в частности, в качестве задних окон и боковых окон. В частности, в случае пассажирских автомобилей листы обычно изогнуты. Изгибание и предварительное напряжение выполняются совместно: лист размягчается путем нагрева, приводится в желаемую изогнутую форму и затем подвергается воздействию потока охлаждающего воздуха, таким образом, создавая предварительное напряжение. Здесь используются так называемые «обдувочные короба» (закалочный короб, закалочная головка), в которые поток воздуха подается мощными вентиляторами и которые разделяют поток воздуха как можно равномернее по поверхностям листа.

Известны различные типы обдувочных коробов. Относительно простые обдувочные короба дополнены сопловой пластиной, в которой сопла, посредством которых стеклянный лист подвергается воздействию воздуха, распределены в виде двумерной схемы. Обдувочные короба этого типа известны, например, из GB 505188 A, US 4662926 A и EP 0002055 A1. В более сложных обдувочных коробах поток воздуха делится на разные каналы, которые дополнены в каждом случае сопловой планкой. Сопловые планки имеют один ряд сопел, которые направлены на стеклянный лист и которые опять же разделяют поток воздуха каждого канала и воздействуют на стеклянный лист потоком воздуха, который теперь распределяется по большой площади. Обдувочные короба этого типа с сопловыми планками раскрыты, например, в DE 3612720 C2, DE 3924402 C1 и WO 2016054482 A1.

Если стеклянные листы, подлежащие предварительному напряжению, являются плоскими или цилиндрическими, т.е. изогнуты только в одном пространственном направлении, обдувочные короба вместе с соплами могут оставаться неподвижными (с точки зрения их расстояния от стеклянного листа), тогда как стеклянные листы, подлежащие предварительному напряжению, перемещаются последовательно в промежуточное пространство между обдувочными коробами и снова из промежуточного пространства. Также известны обдувочные короба, которые соединены с их соплами с помощью соединительных элементов переменной длины. В результате расположение сопел может регулироваться так, что типы листов разной формы, т.е. в частности, разного размера и разной кривизны, могут быть предварительно напряжены с помощью одного и того же устройства. Расположение сопел в этом случае изначально регулируется в соответствии с типом листа, подлежащим предварительному напряжению. Предварительное напряжение листа этого типа листа в этом случае выполняется для всей производственной серии с этой установкой, при этом расстояние сопел от положения предварительного напряжения стеклянных листов остается неизменным. Обдувочные короба этого типа известны, например, из EP0421784A1, US4314836A, US4142882 и DE1056333B1. Транспортировка стеклянных листов может выполняться горизонтально, лежа на роликах, как в EP0421784A1; вертикально подвешенными на щипцах, как в US4142882 и DE1056333B1; или горизонтально, лежа на рамочной форме, как в US4314836A.

Из US6722160B1 известно устройство для предварительного напряжения изогнутых стеклянных листов, в котором изогнутый стеклянный лист транспортируется посредством роликов через решетку сопел. В заданное время стеклянный лист в каждом случае подвергается воздействию потока воздуха только из подмножества всех сопел. Расположение этих роликов и сопел, закрепленных за стеклянным листом в конкретный момент, адаптируется к форме листа посредством одновременного вертикального смещения. Похожее устройство известно из JP2004189511A. Так как адаптация к форме листа достигается путем смещения роликов относительно друг друга, эта адаптация относится только к кривизне листа вдоль пространственного направления, перпендикулярного направлению продолжения отдельных роликов. Адаптация к кривизне листа вдоль пространственного направления, параллельного направлению продолжения отдельных роликов, невозможна. Таким образом, это устройство также оптимально используется только для цилиндрически криволинейных листов.

Так как окна транспортных средств обычно изогнуты в обоих пространственных направлениях, т.е. являются, если можно так выразиться, чашеобразными, невозможно перемещать их между двумя неподвижными обдувочными коробами для предварительного напряжения. Поверхность выпуска сопла имеет, фактически, кривизну, которая адаптируется к кривизне стеклянного листа так, что все сопловые отверстия находятся по существу на одинаковом расстоянии от поверхности листа. Для того, чтобы иметь способность приводить криволинейный лист между комплементарно криволинейными обдувочными коробами, обдувочные короба должны быть расположены в относительно широко разнесенном состоянии. В этом состоянии обдувочные короба находились бы, по меньшей мере локально, слишком далеко от поверхности листа, что слишком сильно уменьшало бы эффективность предварительного напряжения. Сопловые отверстия располагаются как можно ближе к поверхности листа для того, чтобы достигать оптимальной эффективности предварительного напряжения. Следовательно, криволинейный стеклянный лист обычно перемещается между верхним и нижним обдувочным коробом; обдувочные короба затем перемещаются по направлению друг к другу и поверхностям листов для предварительного напряжения. Важно, чтобы приближение выполнялось как можно быстрее так, чтобы стекло еще значительно не охладилось до предварительного напряжения. После предварительного напряжения обдувочные короба снова перемещаются в сторону друг от друга для того, чтобы иметь способность перемещать стеклянный лист из промежуточного пространства. Все устройство с двумя обдувочными коробами часто называется станцией предварительного напряжения.

Постоянное перемещение тяжелых обдувочных коробов влечет за собой высокую нагрузку на устройство предварительного напряжения, что делает необходимыми сложные механизмы перемещения и является энергоемким. В дополнение, каждый обдувочный короб пригоден только для определенного типа листа, с которым сопловые пластины или сопловые планки согласуются с точки зрения геометрической формы (размера и кривизны). Когда другой тип листа подлежит предварительному напряжению, необходима замена полных обдувочных коробов, что занимает много времени и является трудозатратным.

Задачей настоящего изобретения является обеспечение обдувочного короба для термического предварительного напряжения стеклянных листов, который является более гибким для использования, значительно уменьшает усилие во время перехода между разными типами листов и основывается на менее сложных механических механизмах перемещения.

Задача решается согласно изобретению с помощью обдувочного короба в соответствии с пунктом 1 формулы изобретения. Предпочтительные варианты выполнения очевидны из зависимых пунктов формулы изобретения.

Обдувочный короб согласно изобретению используется для воздействия на поверхность стеклянного листа для термического предварительного напряжения. Обдувочный короб представляет собой устройство, имеющее внутреннюю полость и линию подачи газа, которая соединена с полостью и через которую поток газа может быть введен в полость во внутренней области обдувочного короба. Поток газа обычно производится посредством вентилятора или множества вентиляторов, соединенных последовательно. Предпочтительно, линия подачи газа может быть закрыта, например, посредством задвижки или створки так, что поток газа во внутреннюю полость может быть прерван без отключения самих вентиляторов.

Обдувочный короб согласно изобретению содержит неподвижную часть, имеющую полость и линию подачи газа, соединенную с полостью. Полость окружена корпусом, с которым соединена линия подачи газа и который имеет по меньшей мере одно выпускное отверстие. Обдувочный короб также включает в себя по меньшей мере один подвижный закрывающий элемент, который обеспечен для закрытия по меньшей мере одного выпускного отверстия и который оборудован множеством сопел. Сопла соединены с полостью или связаны с полостью так, что газ может вытекать из полости через сопла для воздействия на поверхность стеклянного листа потоком воздуха.

Обдувочный короб, таким образом, разделяет поток газа из линии подачи газа со сравнительно малым поперечным сечением с помощью сопел на большую эффективную площадь. Сопловые отверстия образуют отдельные точки выпуска газа, которые, однако, присутствуют в большом количестве и равномерно распределены так, что все области поверхности охлаждаются по существу одновременно и равномерно так, что лист обеспечивается однородным предварительным напряжением.

Сопла представляют собой каналы или проходы, которые продолжаются через весь закрывающий элемент. Каждое сопло имеет входное отверстие (впуск сопла), через который поток газа попадает в сопло, и противоположное выпускное отверстие (сопловое отверстие), через которое поток газа выходит из сопла (и всего обдувочного короба). Поверхность закрывающего элемента с входными отверстиями обращена к полости обдувочного короба и обращена в сторону от поверхности с сопловыми отверстиями и обращена к стеклянному листу при предполагаемом использовании. Посредством сопловых отверстий поверхность стеклянного листа преднамеренно подвергается воздействию потока воздуха. Сопла могут, предпочтительно, иметь секцию, связанную с входным отверстием и сужающуюся в направлении выпускного отверстия для того, чтобы направлять воздух в соответственное сопло эффективно и благоприятно с точки зрения механики текучих сред.

Согласно изобретению, закрывающий элемент не жестко соединен с неподвижной частью обдувочного короба. Вместо этого закрывающий элемент является подвижным относительно неподвижной части и, фактически, в сторону от неподвижной части и, наоборот, по направлению к неподвижной части. Расстояние между закрывающим элементом и неподвижной частью является, таким образом, переменным. Когда сопловые отверстия должны быть приближены к стеклянному листу для предварительного напряжения, таким образом, больше нет необходимости перемещать весь обдувочный короб. Вместо этого неподвижная часть может оставаться неперемещаемой, и только закрывающий элемент приближается к стеклянному листу путем увеличения его расстояния от неподвижной части. После предварительного напряжения закрывающий элемент снова перемещается в сторону от стеклянного листа путем уменьшения его расстояния от неподвижной части, и стеклянный лист может быть перемещен из промежуточного пространства между обдувочными коробами. Для того, чтобы поддерживать поток газа между полостью и закрывающим элементом, закрывающий элемент соединен с неподвижной частью с помощью соединительного элемента, который имеет переменную длину. Соединительный элемент может, таким образом, адаптироваться к расстоянию, установленному в каждом случае между закрывающим элементом и неподвижной частью.

Для предварительного напряжения изогнутых стеклянных листов закрывающие элементы, которые адаптируются с точки зрения их контура к стеклянному листу, используются для того, чтобы обеспечивать по существу одинаковое малое расстояние между стеклянным листом и соплами по всей поверхности листа. В известных обдувочных коробах закрывающий элемент непосредственно соединен с другим обдувочным коробом с полостью. Следовательно, контур выпускного отверстия полости должен быть точно адаптирован к контуру закрывающего элемента. В результате весь обдувочный короб пригоден только для конкретного типа листа. Если производственная линия должна быть переведена на другой тип листа с другой кривизной, все обдувочные короба должны быть заменены.

В отличие от этого настоящее изобретение обеспечивает возможность гибкого использования обдувочных коробов. Так как закрывающий элемент не соединен непосредственно с неподвижной частью обдувочного короба, но с помощью соединительного элемента переменной длины, с обдувочным коробом согласно изобретению больше нет необходимости точно адаптировать контур выпускного отверстия полости к контуру закрывающего элемента. Это обеспечивает возможность оборудования одной и той же неподвижной части обдувочного короба разными закрывающими элементами. Если нужно изменять тип листа, подлежащего предварительному напряжению, следовательно, больше нет необходимости заменять полный обдувочный короб. Вместо этого нужно заменять только закрывающий элемент. В результате затраты на инструменты и необходимое пространство для хранения значительно уменьшаются, так как для каждого типа листа должен изготавливаться и храниться только набор закрывающих элементов вместо полного обдувочного короба. В дополнение, усилие во время перехода уменьшается. Устройство предварительного напряжения также упрощается и является более энергосберегающим, так как перемещение относительно легкого закрывающего элемента механически менее тяжелое, чем перемещение тяжелых обдувочных коробов, так, что механически требуется меньше сильных регулировочных элементов. Это основные преимущества настоящего изобретения.

Относительное расположение совокупности всех сопел в отношении друг друга является предпочтительно постоянным и неизменным. Область, охватываемая совокупностью всех сопловых отверстий, является, таким образом, постоянной и не изменяется с перемещением по меньшей мере одного закрывающего элемента. Закрывающий элемент или совокупность всех закрывающих элементов пригодна для одновременного воздействия на стеклянный лист потоком охлаждающего газа из совокупности всех сопел.

Изобретение применимо к различных типам обдувочных коробов. В первом варианте выполнения закрывающий элемент представляет собой сопловую пластину. Обдувочный короб имеет в этом случае только один закрывающий элемент. Сопловая пластина представляет собой элемент, обычно металлический лист, который имеет совокупность сопел обдувочного короба. Сопла осуществлены в виде каналов или проходов через пластину. Сопла расположены в пластине в виде двумерной схемы, например, во множестве рядов и множестве колонок. Отдельная сопловая пластина соединена с неподвижной частью обдувочного короба посредством одного соединительного элемента переменной длины для того, чтобы дополнять полость. Этот тип обдувочного короба относительно просто конструируется и, следовательно, экономичен для производства.

Сопловая пластина может быть гладкой или рифленой, при этом в рифленой конструкции сопла предпочтительно расположены на гребнях волн. Подошвы волн в этом случае обеспечивают выпускные каналы для вытекающего газа.

Во втором варианте выполнения в качестве закрывающих элементов используются сопловые планки, как принято с более сложными обдувочными коробами, с которыми может быть достигнута более высокая эффективность предварительного напряжения. В этом случае с полостью, обычно противоположной линии подачи газа, соединено множество каналов, на которые поток газа разделяется во время работы. В неподвижной части обдувочного короба имеется, таким образом, переход из полости во множество каналов для того, чтобы разделять поток газа из полости на каналы. Каналы также могут называться перегородками, гребнями или ребрами сопел. Каналы обычно имеют вытянутое, по существу прямоугольное поперечное сечение, причем более длинное измерение по существу соответствует ширине полости, а более короткое измерение находится в диапазоне от 8 см до 15 см. Обычно каналы расположены параллельно друг другу. Число каналов составляет обычно от 10 до 50. Каналы обычно образованы из листового металла.

Полость является предпочтительно клинообразной. Граница полости, смежная с каналами, может быть описана как две боковые поверхности, которые сходятся под острым углом. Каналы обычно продолжаются перпендикулярно соединительной линии указанных боковых поверхностей. Следовательно, длина канала не является постоянной, но вместо этого увеличивается от центра к сторонам так, что впускное отверстие канала, соединенное с полостью, является клинообразным и охватывает выпускное отверстие в гладкой обычно криволинейной поверхности. Выпускные отверстия всех каналов обычно образуют общую гладкую криволинейную поверхность. В результате клинообразного варианта выполнения описанной полости и расположения описанных каналов поток газа особенно эффективно разделяется на каналы и это дает очень однородный поток газа по всей эффективной площади.

На его конце, противоположном полости, каждый канал дополнен сопловой планкой. Однако согласно изобретению это соединение не является жестким. Вместо этого каждая сопловая планка соединена с каналом, связанным с ней (т.е. каналом, с которым она соединена и который она дополняет) с помощью соединительного элемента, который имеет переменную длину. Соединительный элемент может, таким образом, адаптироваться к расстоянию, установленному в каждом случае между сопловой планкой и каналом. Таким образом, отдельный соединительный элемент и сопловая планка связаны с каждым каналом.

Сопловая планка имеет множество проходов, которые называются соплами. Поток газа канала снова разделяется соплами сопловой планки. Сопловая планка предпочтительно имеет один ряд сопловых отверстий, которые расположены по существу вдоль линии. Ряд сопловых отверстий предпочтительно продолжается на по меньшей мере 80% длины сопловой планки.

Все сопловые планки обдувочного короба предпочтительно жестко соединены друг с другом так, что они могут быть перемещены вместе. Соединение может, например, быть достигнуто с помощью одной или множества поперечных перемычек или с помощью периферийного кронштейна в виде рамы. Используя средства перемещения закрывающего элемента, все сопловые планки в этом случае перемещаются одновременно, при этом требуемое относительное расположение сопловых планок устанавливается и фиксируется поперечными перемычками или кронштейном.

По меньшей мере один соединительный элемент переменной длины может быть прикреплен непосредственно или опосредованно к связанному закрывающему элементу. В случае опосредованного соединения дополнительный элемент, например, канал для газа или фиксирующий элемент для закрывающего элемента, расположен между фактическим закрывающим элементом, т.е. сопловой пластиной или сопловой планкой, и соединительным элементом. Соединительный элемент в этом случае крепится к дополнительному элементу, который, в свою очередь, соединяется с закрывающим элементом. Фиксирующий элемент может, например, представлять собой фиксирующую направляющую, в которую вставляется закрывающий элемент.

Следующие утверждения относятся, если не указано иное, к изобретению в общей форме независимо от того, осуществлен ли закрывающий элемент в виде сопловой пластины, сопловой планки или другим образом.

Закрывающий элемент предпочтительно содержит алюминий или сталь и предпочтительно изготовлен из указанных материалов. С этими материалами легко работать, и они обеспечивают предпочтительную устойчивость при долгосрочном использовании. Закрывающий элемент может, однако, также содержать или быть изготовлен из пластика, который предпочтительно устойчив вплоть до температуры приблизительно 250°С. Пластик должен иметь необходимую температурную устойчивость для предполагаемого использования; вытекающий газ имеет температуру свыше 200°C. Подходящие пластики представляют собой, например, сополимеры этилена и пропилена (EPM), полиимид или политетрафтороэтилен (PTFE).

Сопловые отверстия предпочтительно имеют диаметр от 4 мм до 15 мм, особенно предпочтительно от 5 мм до 10 мм, наиболее особенно предпочтительно от 6 мм до 8 мм, например, 6 мм или 8 мм. Расстояние между смежными сопловыми отверстиями составляет предпочтительно от 10 мм до 50 мм, особенно предпочтительно от 20 мм до 40 мм, например, 30 мм. Это дает хорошие результаты предварительного напряжения. Здесь «расстояние» относится к расстоянию между соответственными центрами сопловых отверстий.

Длина и ширина закрывающего элемента регулируется конструкцией обдувочного короба. Обычные значения для длины сопловой планки (измеряемой вдоль направления продолжения ряда сопел) составляют от 70 см до 150 см; и для ширины/глубины (измеряемой перпендикулярно длине в плоскости сопловых отверстий) – от 8 мм до 15 мм, предпочтительно от 10 мм до 12 мм. Обычные значения для длины сопловой пластины также составляют от 70 см до 150 см; и для ширины – от 20 см до 150 см.

Обдувочный короб также оборудован средствами перемещения закрывающего элемента или закрывающих элементов для того, чтобы изменять расстояние по меньшей мере одного закрывающего элемента от неподвижной части. Для этого могут быть использованы цилиндры, которые приводятся в движение исполнительными двигателями, например, серводвигателями; они имеют преимущество в том, что они могут быть перемещены очень быстро и точно. Однако альтернативно могут быть использованы, например, цилиндры с пневматическим или гидравлическим приводом. На виде сверху выпускное отверстие неподвижной части обдувочного короба является обычно четырехугольным, в частности, прямоугольным или трапециевидным так, что предпочтительно используются четыре приводных цилиндра, один из которых расположен в каждом случае в углу обдувочного короба. Однако в зависимости от предполагаемого использования также возможны другие геометрии выпускного отверстия, например, круглые или овальные поперечные сечения выпуска.

Средства перемещения закрывающего элемента пригодны, в частности, для изменения расстояния закрывающего элемента или всех закрывающих элементов от неподвижной части без изменения относительного расположения сопел относительно друг друга. Область, охватываемая всеми сопловыми отверстиями обдувочного короба, который предпочтительно адаптирован к форме стеклянного листа, подлежащего предварительному напряжению, таким образом, остается постоянной во время перемещения закрывающего элемента. В особенно предпочтительном варианте выполнения указанная область является трехмерной, т.е. криволинейной вдоль обоих пространственных направлений. Это также может называться сферической кривизной.

Средства перемещения закрывающего элемента особенно пригодны и предназначены для приближения по меньшей мере одного закрывающего элемента к каждому стеклянному листу, подлежащему предварительному напряжению, и после предварительного напряжения для перемещения его снова в сторону от листа; предпочтительно, закрывающий элемент приближается к следующему стеклянному листу, подлежащему предварительному напряжению. Перемещение закрывающего элемента или всех закрывающих элементов предпочтительно выполняется одновременно.

Соединительный элемент переменной длины представляет собой сильфон в предпочтительном варианте выполнения. Для того, чтобы существенно не ослаблять поток газа, сильфон должен быть изготовлен из материала с наименее возможной газопроницаемостью. Подходящие материалы представляют собой, например, холст, кожу или даже сталь, которая имеет форму, подобную пружине, или осуществлена в виде тканой ткани. Толщина материала сильфона составляет предпочтительно от 0,2 мм до 5 мм, особенно предпочтительно от 0,5 мм до 3 мм, в результате чего, с одной стороны, обеспечиваются достаточная устойчивость и механическая долговечность, а также хорошая газонепроницаемость, вместе с, с другой стороны, предпочтительной гибкостью и формуемостью. В случае сопловой пластины в качестве закрывающего элемента используется один сильфон, закрепленный с одной стороны в области периферийного бокового края сопловой пластины или прикрепленный к другому элементу, расположенному между соединительным элементом и сопловой пластиной; а с другой стороны в области выпускного отверстия корпуса, который окружает полость неподвижной части. В случае сопловых планок в качестве закрывающих элементов используется отдельный сильфон для каждой сопловой планки, причем сильфон расположен с одной стороны в области периферийного бокового края сопловой планки или на другом элементе, расположенном между соединительным элементом и сопловой планкой, а с другой стороны закреплен в области выпускного отверстия связанной границы канала.

В другом предпочтительном варианте выполнения соединительный элемент осуществлен в виде жесткой трубки и соединительный элемент и неподвижная часть обдувочного короба телескопически направляются друг в друга и смещаются относительно друг друга для того, чтобы делать расстояние между закрывающим элементом и неподвижной частью переменным. Трубка обычно имеет четырехугольное поперечное сечение, соответствующее форме сопловой пластины или сопловой планки. Трубка обычно образована из металлического листа, например, стали или алюминия и предпочтительно имеет толщину стенки от 0,5 мм до 3 мм. В случае сопловой пластины в качестве закрывающего элемента используется одна трубка, которая с одной стороны непосредственно или опосредованно соединяется с областью периферийного бокового края сопловой пластины. С другой стороны трубка вставляется в корпус, который окружает полость неподвижной части так, что она выступает в корпус и полость; или, альтернативно, подключается к корпусу так, что корпус выступает в трубку. В случае сопловых планок в качестве закрывающих элементов для каждой сопловой планки используется отдельная трубка, которая подключается в связанный выпуск канала так, что она выступает в канал, или, альтернативно, подключается к связанному выпуску канала так, что граница канала выступает в трубку. Вариант, в котором корпус неподвижной части или границы канала выступают в трубку или трубки, может быть предпочтительным, так как в этом случае поперечное сечение потока для потока газа расширяется при переходе от неподвижной части к соединительному элементу, приводя к более низким потерям потока. В любом случае трубка и связанная неподвижная часть должны быть расположены как можно более на одном уровне с наименее возможным расстоянием между ними для того, чтобы не вызывать значительное падение давления потока газа.

Если жесткая трубка используется в качестве соединительного элемента, в дополнение также может быть использован сильфон, который окружает телескопическую конструкцию. Сильфон служит в этом случае не в качестве соединительного элемента переменной длины, а скорее служит для защиты телескопической конструкции от грязи или влаги.

Изобретение также включает в себя устройство для термического предварительного напряжения стеклянных листов. Устройство содержит первый обдувочный короб согласно изобретению и второй обдувочный короб согласно изобретению, которые расположены противоположно друг другу так, что их закрывающие элементы и их сопла обращены друг к другу. Обдувочные короба расположены на расстоянии друг от друга так, что стеклянный лист может быть расположен между ними. Обычно сопла первого обдувочного короба (верхнего обдувочного короба) направлены по существу вниз, а сопла второго обдувочного короба (нижнего обдувочного короба) направлены по существу вверх. Далее стеклянный лист может предпочтительно перемещаться в горизонтальном положении между обдувочными коробами. Сопла выравниваются примерно перпендикулярно поверхности стекла.

Устройство также включает в себя средства перемещения стеклянного листа, которые пригодны для перемещения стеклянного листа в промежуточное пространство между двумя обдувочными коробами и снова из указанного промежуточного пространства. Для этого может быть использована, например, система направляющих, роликов или ленты конвейера. В предпочтительном варианте выполнения средства перемещения стеклянного листа также включают в себя рамочную форму, на которой стеклянный лист установлен во время транспортировки. Рамочная форма имеет периферийную опорную поверхность в виде рамы, на которой лежит боковой край стеклянного листа, тогда как большая часть поверхности листа.

Сами обдувочные короба, т.е. их неподвижные части, согласно изобретению, не предназначены для перемещения во время предварительного напряжения. Устройство может, однако, включать в себя средства изменения расстояния между первым и вторым обдувочным коробом, например, серводвигатели так, что они могут перемещаться в сторону друг от друга. Расстояние между обдувочными коробами может затем быть увеличено, например, в целях обслуживания или для модернизации закрывающего элемента.

Устройство, в частности, пригодно и предназначено для приближения закрывающих элементов к каждому стеклянному листу, подлежащему предварительному напряжению, который расположен в промежуточном пространстве между обдувочными коробами, и снова для отдаления закрывающих элементов от стеклянного листа после предварительного напряжения (другими словами, для увеличения расстояния закрывающего элемента от стеклянного листа) для того, чтобы перемещать стеклянный лист снова из промежуточного пространства между обдувочными коробами. Перемещение закрывающего элемента или всех закрывающих элементов обдувочного короба предпочтительно выполняется одновременно. Устройство, в частности, пригодно и предназначено для воздействия на стеклянный лист потоком охлаждающего газа из всех сопел обдувочных коробов одновременно.

Относительное расположение сопловых отверстий обдувочных коробов предпочтительно адаптируется к форме листа, подлежащего предварительному напряжению. Сопловые отверстия одного обдувочного короба охватывают выпукло криволинейную область, а сопловые отверстия противоположного обдувочного короба охватывают вогнуто криволинейную область. Эти области предпочтительно остаются постоянными во время перемещения закрывающих элементов; относительные расположения сопел обдувочного короба относительно друг друга, таким образом, не изменяются. Совокупность всех сопел обдувочного короба одновременно перемещается по направлению к стеклянному листу или в сторону от стеклянного листа без изменения их положения относительно друг друга. Относительное расположение сопел обдувочного короба относительно друг друга и области, охватываемой их сопловыми отверстиями, таким образом, является идентичной в состоянии, более отдаленном от стеклянного листа (в котором стеклянный лист транспортируется в и из), и в близком состоянии (в котором выполняется фактическое предварительное напряжение). Крутизна кривизны также регулируется формой листа. Во время предварительного напряжения выпуклый обдувочный короб обращен к вогнутой поверхности листа, а вогнутый обдувочный короб обращен к выпуклой поверхности. Таким образом, сопловые отверстия могут быть расположены ближе к поверхности стекла, увеличивая эффективность предварительного напряжения. Так как листы обычно транспортируются на станцию предварительного напряжения с обращенной вверх вогнутой поверхностью, верхний обдувочный короб является предпочтительно выпуклым, а нижний является вогнутым. Расстояние выпусков сопел от поверхности стекла может быть установлено точно на желаемом значении с помощью средств перемещения по меньшей мере одного закрывающего элемента.

Устройство предпочтительно пригодно и предназначено для предварительного напряжения трехмерных изогнутых стеклянных листов (т.е. изогнутых вдоль обоих пространственных направлений). Такие стеклянные листы также называются сферически криволинейными в отличие от цилиндрически криволинейных стеклянных листов, которые изогнуты вдоль только одного пространственного направления.

Изобретение также включает в себя приспособление для термического предварительного напряжения стеклянных листов, содержащее устройство согласно изобретению и стеклянный лист, расположенный между двумя обдувочными коробами.

Изобретение также включает в себя способ термического предварительного напряжения стеклянного листа, в котором

(a) нагретый стеклянный лист, имеющий две основные поверхности и периферийный боковой край, располагают по площади между первым обдувочным коробом согласно изобретению и вторым обдувочным коробом согласно изобретению так, что две основные поверхности могут подвергаться воздействию потока газа,

(b) затем закрывающие элементы двух обдувочных коробов приближают к стеклянному листу и

(c) затем две основные поверхности стеклянного листа подвергают воздействию потока газа посредством двух обдувочных коробов так, что стеклянный лист охлаждается.

После предварительного напряжения закрывающие элементы двух обдувочных коробов снова перемещают в сторону от стеклянного листа. В дальнейшем стеклянный лист перемещают из промежуточного пространства между стеклянными листами. Способ не является непрерывным способом, в котором стеклянные листы непрерывно перемещают через промежуточное пространство между обдувочными коробами без задержания там. Вместо этого стеклянный лист располагают в промежуточном пространстве, оставляют там во время предварительного напряжения и далее перемещают снова из промежуточного пространства. Затем следующий стеклянный лист может быть расположен между обдувочными коробами. Перемещение закрывающих элементов по направлению к стеклянному листу и в дальнейшем снова в сторону от стеклянного листа выполняется отдельно для каждого отдельного стеклянного листа. Перемещение закрывающего элемента или совокупности всех закрывающих элементов обдувочного короба предпочтительно выполняется одновременно. Во время предварительного напряжения стеклянный лист подвергается воздействию потока охлаждающего газа одновременно из совокупности всех сопел обдувочных коробов.

Во время фактического предварительного напряжения стеклянный лист обычно перемещается качательно назад и вперед так, что поток воздуха, выходящий из одного сопла, не всегда воздействует на одно и то же место стеклянного листа, но вместо этого достигается более однородное распределение эффекта охлаждения по поверхности листа.

Предпочтительно, на этапе (b) перемещают только закрывающие элементы обдувочных коробов, тогда как неподвижные части обдувочных коробов остаются неперемещаемыми и неподвижными.

Стеклянный лист предпочтительно транспортируют между обдувочными коробами на роликах, направляющих или ленте конвейера. В предпочтительном варианте выполнения стеклянный лист располагают для этого на форме с опорной поверхностью в виде рамы (рамочной форме).

Воздействие на поверхности листов потоком газа выполняют путем введения потока газа во внутреннюю полость каждого обдувочного короба, разделяя его там и направляя его, распределенного равномерно, на поверхности листов через сопловые отверстия.

Газ, используемый для охлаждение стеклянного листа, представляет собой предпочтительно воздух. Воздух может быть активно охлажден для увеличения эффективности предварительного напряжения в устройстве предварительного напряжения. Обычно, однако, используется воздух, температура которого конкретно не управляется с помощью активных мер.

Поверхности листов предпочтительно подвергаются воздействию потока газа в течение периода от 1 с до 10 с.

Стеклянный лист, подлежащий закалке, в предпочтительном варианте выполнения изготовлен из известково–натриевого стекла, как принято для оконных листов. Стеклянный лист может, однако, также включать в себя или быть изготовлен из других типов стекла, такого как боросиликатное стекло или кварцевое стекло. Толщина стеклянного листа составляет обычно от 1 мм до 10 мм, предпочтительно от 2 мм до 5 мм.

Стеклянный лист предпочтительно трехмерно изогнут, как принято для оконных листов транспортных средств. В уровне техники «трехмерных изгиб» означает изгиб вдоль двух (взаимно ортогональных) пространственных направлений, т.е. изгиб вдоль размера по высоте стеклянного листа и изгиб вдоль размера по ширине стеклянного листа. Изогнутые, предварительно напряженные листы широко распространены, в частности, в области транспортных средств. Стеклянный лист, подлежащий предварительному напряжению, согласно изобретению, следовательно, предпочтительно предназначен для оконного листа транспортного средства, особенно предпочтительно моторного транспортного средства, и, в частности, пассажирского автомобиля.

Закрывающие элементы адаптируются к форме листа так, что каждое сопло обдувочного короба предпочтительно находится на по существу одинаковом расстоянии от поверхности листа. Во время смещения закрывающих элементов относительное расположение сопел относительно друг друга не изменяется, но вместо этого совокупность всех сопел обдувочного короба одновременно перемещается по направлению к стеклянному листу или в сторону от стеклянного листа. Область, охватываемая совокупностью всех сопловый отверстий, которая предпочтительно соответствует по существу форме поверхности листа, таким образом, остается постоянной во время перемещения закрывающих элементов и перемещается в целом по направлению к стеклянному листу и в сторону от стеклянного листа.

В предпочтительном варианте выполнения способ согласно изобретению немедленно следует за процессом изгибания, в котором изгибают стеклянный лист, плоский в первоначальном состоянии. Во время процесса изгибания стеклянный лист нагревают до температуры размягчения. Процесс предварительного напряжения следует за процессом изгибания до того, как стеклянный лист значительно охладится. Таким образом, стеклянный лист не нужно снова нагревать конкретно для предварительного напряжения.

Изобретение также включает в себя применение стеклянного листа, предварительного напряженного с помощью способа согласно изобретению, в транспортных средствах для передвижения на суше, в воздухе или на воде предпочтительно в качестве оконного листа в рельсовых транспортных средствах или моторных транспортных средствах, в частности, в качестве заднего окна, бокового окна или панели крыши пассажирских автомобилей.

Изобретение объясняется подробно ниже со ссылкой на чертежи и примерные варианты выполнения. Чертежи представляют собой схематические изображения и не соответствуют масштабу. Чертежи никоим образом не ограничивают изобретение. В частности, число сопел и каналов обдувочных коробов не изображены соответствующими действительности, а всего лишь служат для иллюстрации принципа.

Они изображают:

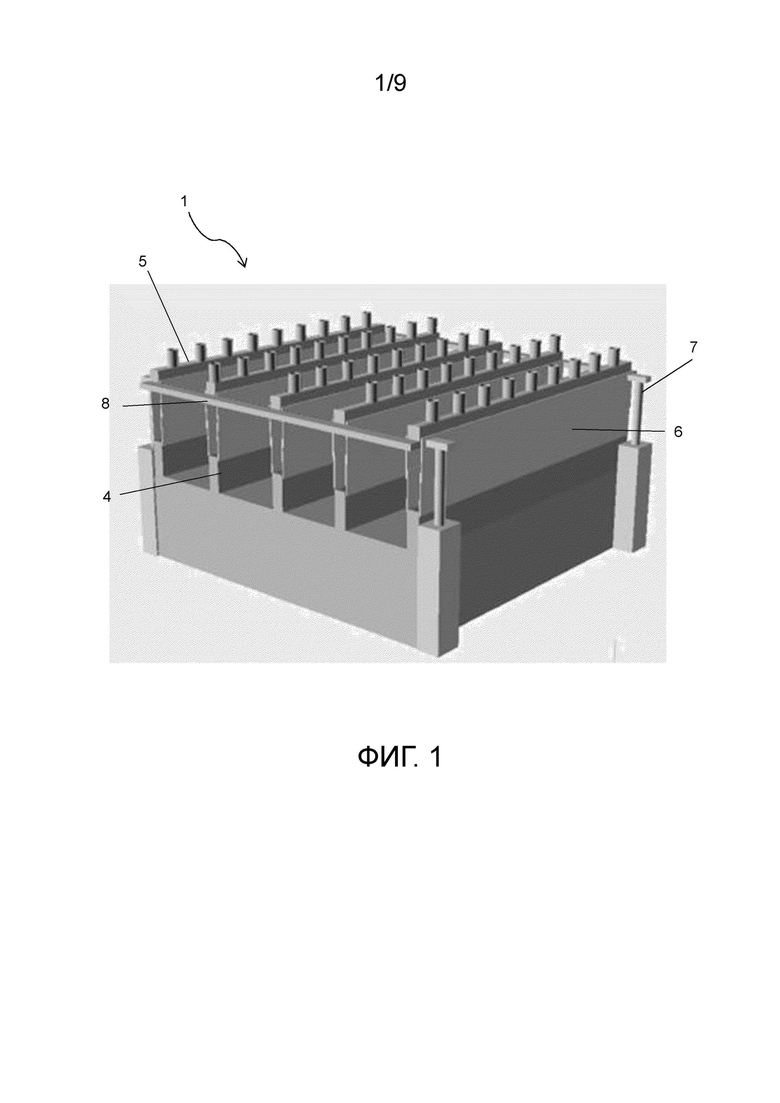

Фиг. 1 – вид в перспективе первого варианта выполнения обдувочного короба согласно изобретению,

Фиг. 2 – поперечное сечение, перпендикулярное сопловым планкам через обдувочный короб согласно изобретению,

Фиг. 3 – поперечное сечение вдоль сопловых планок через обдувочный короб согласно изобретению,

Фиг. 4 – вид в перспективе сопловой планки,

Фиг. 5 – поперечное сечение через сопловую планку на Фиг. 4,

Фиг. 6 – подробный вид одного канала с сопловой планкой и первого варианта выполнения соединительного элемента,

Фиг. 7 – подробный вид одного канала с сопловой планкой и второго варианта выполнения соединительного элемента,

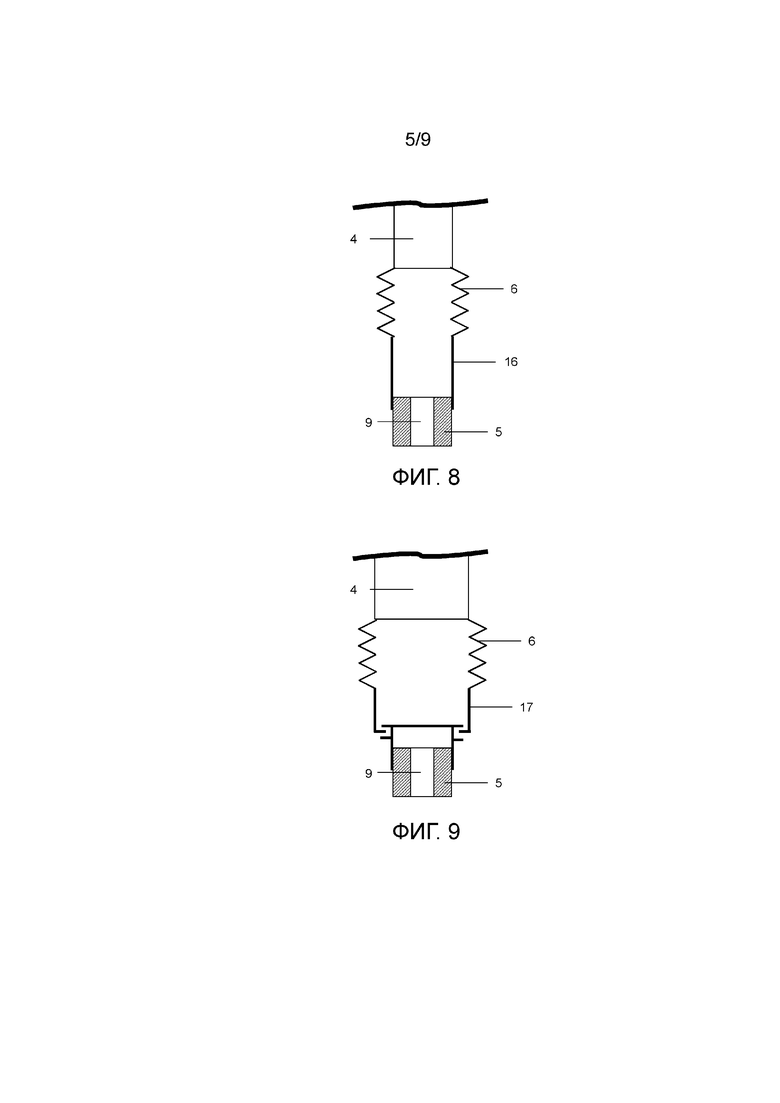

Фиг. 8 – подробный вид одного канала с сопловой планкой в другом варианте выполнения изобретения,

Фиг. 9 – подробный вид одного канала с сопловой планкой в другом варианте выполнения изобретения,

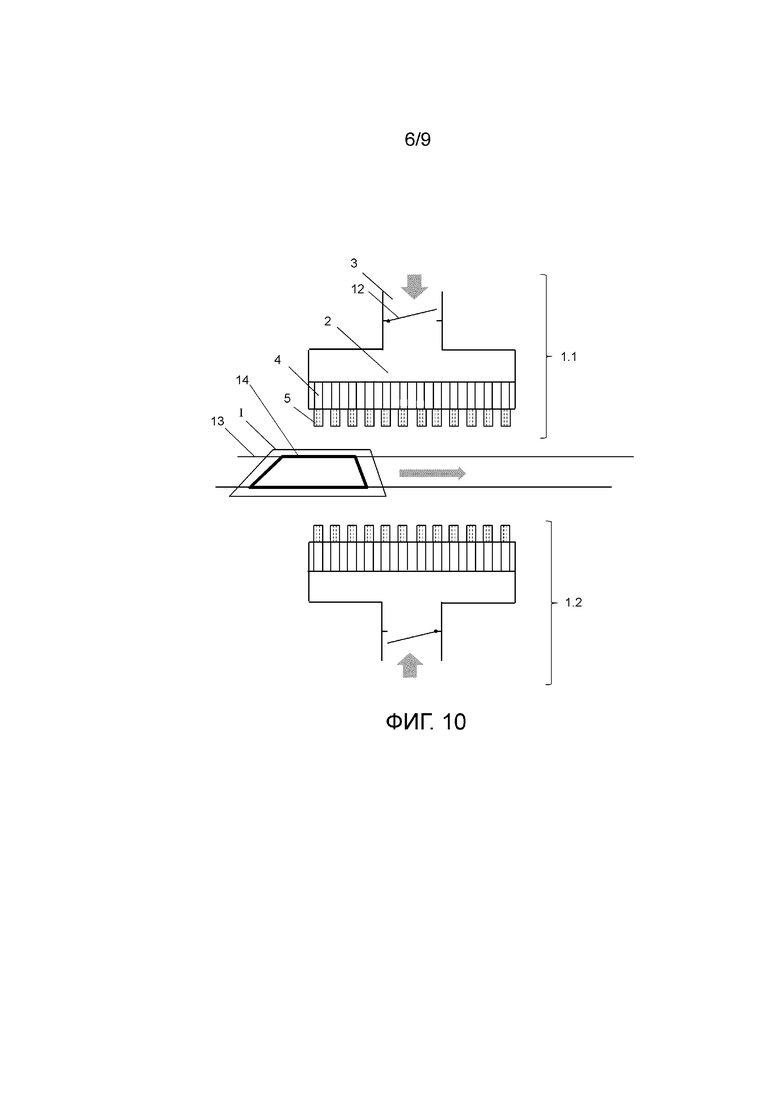

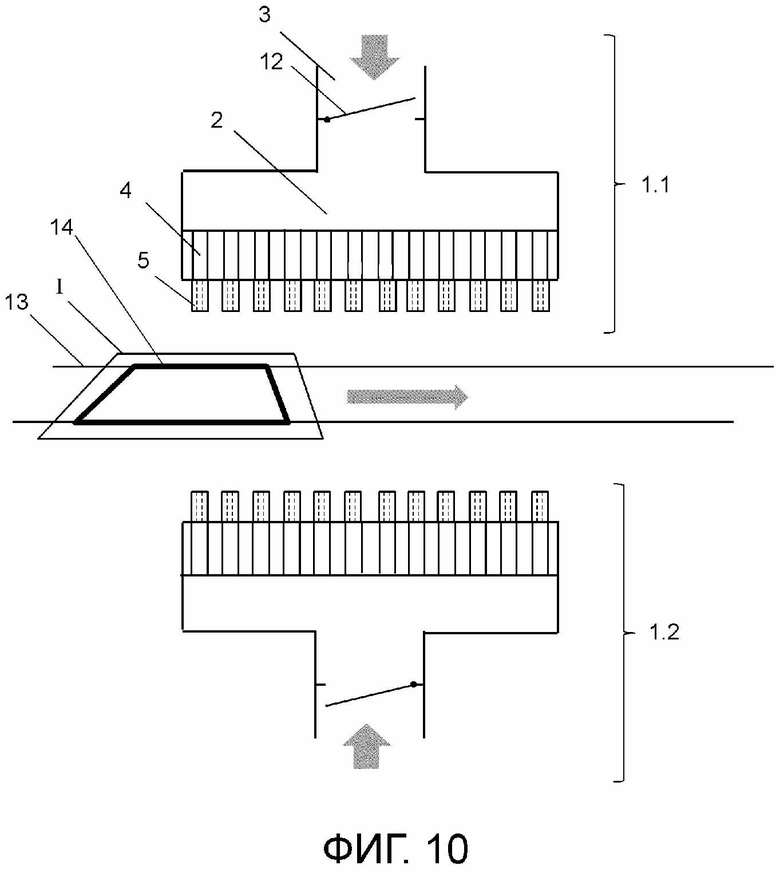

Фиг. 10 – поперечное сечение через два обдувочных короба согласно изобретению как части устройства согласно изобретению для термического предварительного напряжения,

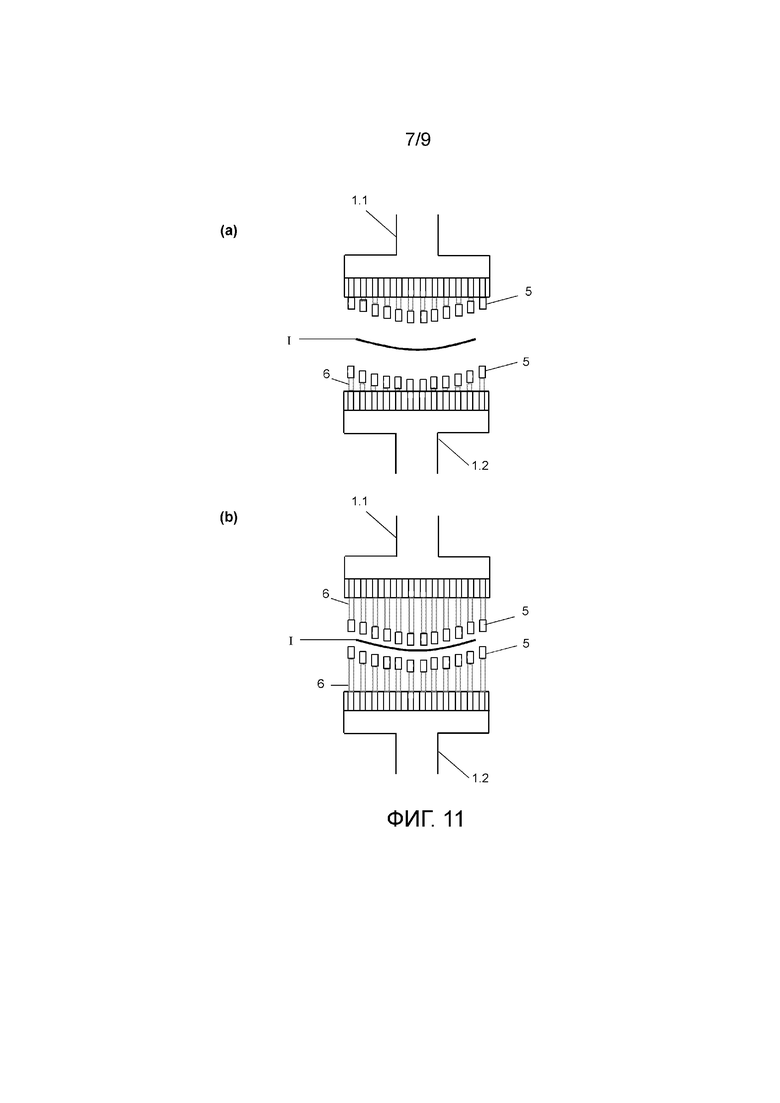

Фиг. 11 – поперечное сечение через устройство согласно изобретению во время операции предварительного напряжения;

Фиг. 12 – вид в перспективе другого варианта выполнения обдувочного короба согласно изобретению,

Фиг. 13 – поперечное сечение через обдувочный короб на Фиг. 12 и

Фиг. 14 – блок–схема последовательности операций варианта выполнения способа согласно изобретению.

Фиг. 1 изображает вид в перспективе варианта выполнения обдувочного короба 1 согласно изобретению для термического предварительного напряжения стеклянных листов. Обдувочный короб 1 имеет внутреннюю полость, из которой продолжаются каналы 4. Выпускное отверстие каждого канала 4 соединено с помощью соединительного элемента 6 переменной длины с сопловой планкой 5, которая функционирует в качестве закрывающего элемента и дополняет канал 4. Соединительные элементы 6 изготовлены в виде трубок из стального листа с толщиной материала, например, 1,5 мм. Каждый соединительный элемент 6 телескопически соединен со связанным каналом 4: соединительный элемент 6 и граница канала 4, таким образом, направляются один в другой и являются смещаемыми относительно друг друга. Сопловые планки 5 жестко соединены друг с другом поперечными перемычками 8 и являются подвижными вместе для того, чтобы изменять расстояние между сопловыми планками 5 и каналами 4, при этом соединительные элементы 6 переменной длины обеспечивают, что поддерживается поток газа из обдувочного короба 1. Для того, чтобы устанавливать желаемое расстояние между сопловыми планками 5 и каналами 4, обдувочный короб 1 имеет средства 7 перемещения сопловых планок 5. Они реализованы в форме четырех серводвигателей, которые в каждом случае расположены в углу обдувочного короба 1, и они приводят в движение цилиндры, которые соединены с сопловой планкой 5 или с поперечной перемычкой 8. Перемещение цилиндра смещает совокупность сопловых планок 5 в сторону от или по направлению к обдувочному коробу 1.

Сопловые планки 5 изображены прямыми для простоты и улучшенной ясности. Однако для предварительного напряжения изогнутых окон транспортных средств в действительности используются изогнутые сопловые планки 5, в которых криволинейная область, которая охватывается сопловыми отверстиями, адаптирована к контуру стеклянного листа. Когда стеклянный лист расположен как предполагается относительно обдувочного короба 1, сопловые планки 5 могут быть приближены к поверхности стеклянного листа с помощью серводвигателей и смещаемых цилиндров, при этом неподвижная часть обдувочного короба 1 остается неподвижной. Для перемещения относительно легких сопловых планок 5 необходимы значительно менее мощные серводвигатели, чем для перемещения всего обдувочного короба 1, как принято с известными устройствами. Обдувочный короб является, следовательно, более экономичным. В дополнение, неподвижная часть обдувочного короба 1 может быть использована в качестве универсального инструмента, в котором во время перехода на другой тип листа необходимо заменять только сопловые планки 5 с соединительными элементами 6. Таким образом, нет необходимости производить и хранить отдельный обдувочный короб для каждого типа листа и переустанавливать его при каждом переоборудовании. Это также предпочтительно с точки зрения затрат и гибкости устройства предварительного напряжения.

Фиг. 2 и Фиг. 3 изображают поперечные сечения через обдувочный короб 1 согласно изобретению, схожий с тем, что на Фиг. 1, причем поверхность разреза на Фиг. 2 продолжается перпендикулярно каналам 4, а на Фиг. 3 – вдоль каналов 4. Обдувочный короб 1 относится к типу, который описан, например, в DE 3924402 C1 и WO 2016054482 A1. Обдувочный короб 1 имеет внутреннюю полость 2, в которую поток воздуха, представленный на фигурах серой стрелкой, направляется через линию 3 подачи газа. Поток воздуха генерируется, например, двумя вентиляторами (не показаны), соединенными последовательно, которые соединены с обдувочным коробом 1 с помощью линии 3 подачи газа. Поток воздуха может быть прерван закрывающей створкой 12 без необходимости отключения вентиляторов.

Противоположно линии 3 подачи газа каналы 4, через которые поток воздуха разделяется на ряд частичных потоков, соединяются с полостью 2. Каналы 4 осуществлены в виде полого ребра, которое по существу такое же длинное, как и полость 2, в одном измерении и имеет в измерении, перпендикулярном ему, значительно малую ширину, например, приблизительно 11 мм. Каналы 4 с их вытянутым поперечным сечением расположены параллельно друг другу. Число изображенных каналов 4 не является репрезентативным и служит только для иллюстрации принципа работы.

Полость 2 является клинообразной – вдоль первого измерения глубина полости 2 является наибольшей в центре обдувочного короба и уменьшается наружу в обоих направлениях. Во втором измерении, перпендикулярном ему, глубина в заданном положении первого измерения остается постоянной в каждом случае. Каналы 4 соединены с клинообразной полостью 10 вдоль указанного первого измерения. Следовательно, они имеют профиль глубины, комплементарный к клинообразной форме полости 2, причем глубина является наименьшей в центре канала 4 и увеличивается наружу так, что выпуск воздуха каждого канала 14 преобразуется в гладкую, плоскую или криволинейную поверхность.

Фиг. 2 и Фиг. 3 изображают два поперечных сечения с углом 90° относительно друг друга. Фиг. 2 изображает поперечное сечение вдоль указанного второго измерения обдувочного короба 1, поперечного ориентации каналов 4, так, что отдельные каналы 4 различимы в поперечном сечении. Глубина полости 2 является постоянной в плоскости сечения. Фиг. 3 изображает поперечное сечение вдоль указанного первого измерения обдувочного короба 1 вдоль ориентации каналов 4. Здесь различим клинообразный профиль глубины полости 2, тогда как только один отдельный канал 4, чей профиль глубины также различим, лежит в плоскости сечения.

Каждый канал 4 дополнен на его конце, противоположном полости 2, сопловой планкой 5. И здесь сопловые планки 5 изображены прямыми для простоты, хотя в действительности они криволинейные. Сопловая планка 1 снова разделяет поток воздуха каждого канала 4 на дополнительные частичные потоки, которые подаются в каждом случае через сопло 9. Для того, чтобы иметь способность изменять расстояние сопловых планок 5 от каналов и при этом поддерживать предполагаемый поток воздуха, сопловые планки 5 соединены с каналами с помощью соединительных элементов 6 переменной длины. Соединительные элементы 6 осуществлены в виде трубок, изготовленных из стального листа, которые телескопически соединены с каналами.

Каждая из Фиг. 4 и Фиг. 5 изображает детальный чертеж варианта выполнения сопловой планки 5 согласно изобретению для обдувочного короба 1 для термического предварительного напряжения стеклянных листов, изображенных здесь снова прямыми вместо криволинейных для простоты. Сопловая планка 5 изготовлена из алюминия, который может быть легко обработан и имеет предпочтительно низкий вес. Сопловая планка имеет, например, ширину 11 мм, при этом размеры согласованы для дополнения каналов 4 для газа связанного обдувочного короба 1. Как обычно бывает с типичными сопловыми планками, сопловая планка 5 согласно изобретению также осуществлена с рядом сопел 9. Каждое сопло 9 представляет собой проход (канал) между двумя противоположными боковыми поверхностями сопловой планки 5. Сопла 9 предназначены для подачи потока газа из связанного обдувочного короба 1, причем поток газа поступает в сопло 9 через впуск 10 сопла и выходит из сопла 9 через сопловое отверстие 11. Боковая поверхность сопловой планки 9 с впусками 10 сопел должна, следовательно, быть обращена к обдувочному коробу 1 в положении установки, тогда как боковая поверхность с сопловыми отверстиями 11 обращена в сторону от обдувочного короба.

Отдельные сопла 9 имеют сильно расширенный впуск 10 сопла, сопровождаемый сужающейся секцией. Далее диаметр сопла остается постоянным и равным 6 мм вплоть до соплового отверстия 11.

Фиг. 6 изображает поперечное сечение одного канала 4 со связанной сопловой планкой 5, которые телескопически соединены друг с другом. Для этого соединительный элемент 6 осуществлен в виде трубки и подключен в канал 4 так, что он является смещаемым относительно канала 4. Альтернативно, также возможно подключать трубку к каналу так, что она расположена снаружи границы канала. Последний вариант может даже быть предпочтительным, так как в этом случае сужение поперечного сечения в направлении потока, как изображено, не происходит, и потоку газа меньше мешают.

Фиг. 7 изображает поперечное сечение одного канала 4 и связанной сопловой планки 5, которые соединены друг с другом посредством сильфона в качестве соединительного элемента 6. Сильфон соединен с одной стороны с сопловой планкой 5, а с другой стороны – с выпускным отверстием канала 4. Сильфон изготовлен из холста с толщиной материала 0,5 мм. Таким образом, достигается достаточная газонепроницаемость для поддержания потока воздуха в основном без помех.

В примерных вариантах выполнения на Фиг. 6 и 7 соединительный элемент 6 непосредственно прикреплен к сопловой планке 5.

Фиг. 8 изображает поперечное сечение одного канала 4 и связанной сопловой планки 5 в другом варианте выполнения. В отличие от Фиг. 7, сильфон в качестве соединительного элемента 6 не прикреплен непосредственно к сопловой планке 5. Вместо этого канал для газа, образованный из металлических листов, расположен между соединительным элементом 6 и сопловой планкой 5. Соединительный элемент 6 прикреплен к концу металлических листов, тогда как противоположный конец металлических листов прикреплен к сопловой планке. Канал 16 для газа перемещается вместе с сопловой планкой.

Фиг. 9 изображает поперечное сечение одного канала 4 и связанной сопловой планки 5 в другом варианте выполнения. И в этом случае сильфон в качестве соединительного элемента 6 не прикреплен непосредственно к сопловой планке 5. Вместо этого соединительный элемент 6 прикреплен к фиксирующему элементу 17 для сопловой планки 5. Фиксирующий элемент 17 осуществлен в виде крепежной направляющей, в которую вставляется сопловая планка. Для этого сопловая планка оборудована комплементарным направляющим элементом. Этот направляющий элемент может быть изготовлен целиком с сопловой планкой или, как показано, быть прикреплен к сопловой планке в виде отдельного элемента.

Фиг. 10 изображает вариант выполнения устройства согласно изобретению для термического предварительного напряжения стеклянных листов. Устройство содержит первый верхний обдувочный короб 1.1 и второй нижний обдувочный короб 1.2, которые расположены противоположно друг другу так, что сопловые отверстия 11 сопловых планок 5 направлены друг на друга. Устройство дополнительно содержит систему 13 транспортировки, с которой стеклянный лист I, подлежащий предварительному напряжению, может транспортироваться между обдувочными коробами 1.1, 1.2. Стеклянный лист I удерживается горизонтально на рамочной форме 14, которая имеет опорную поверхность в виде рамы, на которой размещается периферийная краевая область стеклянного листа I. Система 13 транспортировки состоит, например, из направляющих или системы роликов, на которой рамочная форма 14 удерживается с возможностью перемещения. Стеклянный лист I представляет собой, например, лист, изготовленный из известково–натриевого стекла, который предназначен в качестве заднего окна для пассажирского автомобиля. Стеклянный лист I прошел через процесс изгибания, в котором он был приведен при температуре приблизительно 650°C, например, путем изгибания под действием силы тяжести или изгибания прессованием в предполагаемую изогнутую форму. Система 13 транспортировки служит для транспортировки стеклянного листа I в по–прежнему нагретом состоянии из устройства изгибания в устройство предварительного напряжения. Там две основные поверхности подвергаются воздействию потока воздуха из обдувочных коробов 1.1, 1.2 для того, чтобы значительно их охлаждать и, таким образом, генерировать характерный профиль растягивающих и сжимающих напряжений. Термически предварительно напряженный стеклянный лист I пригоден в качестве так называемого «однослойного безопасного стекла» для использования в качестве заднего окна автомобиля. После предварительного напряжения лист снова транспортируется системой 13 транспортировки из промежуточного пространства между обдувочными коробами 1.1, 1.2, делая устройство предварительного напряжения доступным для предварительного напряжения следующего стеклянного листа. Направление транспортировки стеклянного листа I представлено серой стрелкой.

Фиг. 11 изображает устройство согласно изобретению на этапах во время способа предварительного напряжения согласно изобретению. Стеклянный лист I, подлежащий предварительному напряжению, трехмерно изогнут, как принято в области моторных транспортных средств. Следовательно, необходимо перемещать сопла 9 обдувочных коробов 1.1, 1.2: из состояния дальше друг от друга, в котором стеклянный лист I может быть перемещен в промежуточное пространство, в состояние, в котором сопловые отверстия 11 находятся на расстоянии от поверхности стекла, которое как можно меньше и по существу постоянно по поверхности листа. В известных устройствах это перемещение происходит посредством подъема и опускания всех обдувочных коробов с помощью мощных серводвигателей.

В отличие от этого с устройством согласно изобретению не нужно перемещать все обдувочные короба 1.1, 1.2, только сопловые планки 5. Первоначально сопловые планки 5 двух обдувочных коробов разнесены далеко друг от друга так, что имеется большое промежуточное пространство, в которое стеклянный лист I может легко транспортироваться (Фиг. 11a). Когда стеклянный лист I расположен, сопловые планки 5 перемещаются по направлению к стеклянному листу I (Фиг. 11b). Все сопловые планки 5 затем располагаются на коротком расстоянии от поверхности стекла, и стеклянный лист I подвергается воздействию потока воздуха для предварительного напряжения. Затем сопловые планки 5 снова перемещаются в сторону от стеклянного листа I так, что он может транспортироваться из промежуточного пространства.

На фигуре легко различимо, что за счет чашеобразной, трехмерной кривизны стеклянного листа I было бы невозможно перемещать его в промежуточное пространство в конечном состоянии сопловых планок, в результате чего перемещение сопел является необходимым.

Каждая из Фиг. 12 и Фиг. 13 изображает детальный чертеж обдувочного короба 1 с более простой конструкцией, к которому изобретение также применимо. Здесь неподвижная часть обдувочного короба 1 содержит корпус, в котором образована полость 2 и с которым соединена линия 3 подачи газа. В неподвижной части не выполняется разделение потока газа на каналы 4, но вместо этого корпус имеет отверстие с большим поперечным сечением, противоположное линии 3 подачи газа. В качестве подвижного закрывающего элемента используется одна сопловая пластина 15, которая закрывает большое отверстие и обеспечена двумерной схемой сопел 9. Сопловая пластина 15 соединена с неподвижной частью посредством одного сильфона в качестве соединительного элемента 6 переменной длины.

Сопловая пластина 15 также изображена здесь плоской для простоты, хотя в действительности используются сопловые пластины, которые адаптированы к контуру криволинейных листов транспортных средств, т.е. также трехмерно изогнуты.

В изображенном варианте выполнения соединительный элемент 6 прикреплен непосредственно к сопловой пластине 15. Однако здесь также возможно располагать дополнительные элементы между соединительным элементом 6 и сопловой пластиной 15, например, канал 16 для газа, образованный металлически листами, или фиксирующий элемент 17 для сопловой пластины, как изображено на Фиг. 8 и 9 в отношении сопловой планки 5.

Фиг. 14 представляет примерный вариант выполнения способа согласно изобретению для термического предварительного напряжения стеклянных листов со ссылкой на блок–схему последовательности операций с использованием устройства согласно Фиг. 10 и 11.

Перечень ссылочных позиций

(1) обдувочный короб

(1.1) первый/верхний обдувочный короб

(1.2) второй/нижний обдувочный короб

(2) полость обдувочного короба 1, 1.1, 1.2

(3) линия подачи газа обдувочного короба 1, 1.1, 1.2

(4) канал/перегородка сопла обдувочного короба 1, 1.1, 1.2

(5) сопловая планка (в качестве закрывающего элемента)

(6) соединительный элемент переменной длины

(7) средства перемещения закрывающих элементов

(8) поперечная перемычка сопловых планок 5

(9) сопло

(10) впуск сопла/впускное отверстие сопла 9

(11) сопловое отверстие/выпускное отверстие сопла 9

(12) закрывающая створка в линии 3 подачи газа

(13) система транспортировки для стеклянных листов

(14) рамочная форма для стеклянных листов

(15) сопловая пластина (в качестве закрывающего элемента)

(16) канал для газа между соединительным элементом 6 и закрывающим элементом

(17) фиксирующий элемент между соединительным элементом 6 и закрывающим элементом

(I) стеклянный лист.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКАЛОЧНАЯ РАМА ДЛЯ ТЕРМИЧЕСКОЙ ЗАКАЛКИ СТЕКЛЯННЫХ ПАНЕЛЕЙ | 2018 |

|

RU2720334C1 |

| СОПЛОВАЯ РЕШЕТКА ДЛЯ СУШИЛКИ И СПОСОБ ЕЕ РАБОТЫ | 2012 |

|

RU2559952C2 |

| ВОЗДУХООХЛАДИТЕЛЬНОЕ/ЗАКАЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЛИСТОВОГО СТЕКЛА И СПОСОБ ВОЗДУШНОГО ОХЛАЖДЕНИЯ/ЗАКАЛКИ | 2009 |

|

RU2511169C2 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛА | 1989 |

|

SU1686801A1 |

| СОПЛО РЕШЕТКИ РЕАКТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2005 |

|

RU2335697C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЖНЫХ ПОКРОВОВ ИСТИРАНИЕМ | 1998 |

|

RU2211676C2 |

| ВОДОТРУБНЫЙ НАГНЕТАТЕЛЬ ДЛЯ ОЧИСТКИ ТЕПЛОНОСИТЕЛЕЙ, В ЧАСТНОСТИ, ПОВЕРХНОСТИ НАГРЕВА ТОПКИ | 2000 |

|

RU2229077C2 |

| СПОСОБ ТРАНСПОРТИРОВКИ ЛИСТОВОГО ЭЛЕМЕНТА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ТРАНСПОРТИРОВКИ | 2007 |

|

RU2398725C2 |

| Плазменная горелка | 2016 |

|

RU2705048C2 |

| Устройство для очистки поверхностей нагрева котельного агрегата | 1980 |

|

SU962745A1 |

Изобретение относится к средствам для термического упрочнения стеклянных листов. Техническим результатом является обеспечение обдувочного короба для термического предварительного напряжения стеклянных листов, который является более гибким для использования, значительно уменьшает усилие во время перехода между разными типами листов и основывается на менее сложных механических механизмах перемещения. Предложенное устройство для термического предварительного напряжения стеклянных листов, содержит первый обдувочный короб (1.1) и второй обдувочный короб (1.2), причем каждый из первого обдувочного короба (1.1) и второго обдувочного короба (1.2) содержит неподвижную часть, имеющую полость (2) и линию (3) подачи газа, соединенную с полостью (2), и по меньшей мере один закрывающий элемент (5, 15), имеющий множество сопел, соединенных с полостью (2) для подачи потока воздуха на поверхность стеклянного листа (I). Причем по меньшей мере один закрывающий элемент (5, 15) соединен с неподвижной частью по меньшей мере с помощью соединительного элемента (6) переменной длины, и по меньшей мере один закрывающий элемент (5, 15) выполнен подвижным относительно неподвижной части так, что расстояние между закрывающим элементом и неподвижной частью является переменным. Обдувочные короба (1.1, 1.2) снабжены средствами (7) перемещения по меньшей мере одного закрывающего элемента (5, 15). Причем обдувочные короба (1.1, 1.2) расположены противоположно друг другу так, что закрывающие элементы (5, 15) первого обдувочного короба (1.1) и второго обдувочного короба (1.2) направлены друг к другу. Устройство также содержит средства перемещения стеклянного листа (I) в промежуточное пространство между первым обдувочным коробом (1.1) и вторым обдувочным коробом (1.2). Причем средства (7) перемещения по меньшей мере одного закрывающего элемента (5, 15) выполнены с возможностью приближения по меньшей мере одного закрывающего элемента (5, 15) к стеклянному листу (I), когда стеклянный лист (I) расположен в промежуточном пространстве между первым обдувочным коробом (1.1) и вторым обдувочным коробом (1.2), в то время как неподвижная часть остается неперемещенной, а также с возможностью отдаления по меньшей мере одного закрывающего элемента (5, 15) от стеклянного листа (I) до перемещения стеклянного листа (I) из промежуточного пространства между первым обдувочным коробом (1.1) и вторым обдувочным коробом (1.2). 3 н. и 12 з.п. ф-лы, 14 ил.

1. Устройство для термического предварительного напряжения стеклянных листов, содержащее первый обдувочный короб (1.1) и второй обдувочный короб (1.2),

причем каждый из первого обдувочного короба (1.1) и второго обдувочного короба (1.2) содержит

– неподвижную часть, имеющую полость (2) и линию (3) подачи газа, соединенную с полостью (2), и

– по меньшей мере один закрывающий элемент (5, 15), имеющий множество сопел, соединенных с полостью (2) для подачи потока воздуха на поверхность стеклянного листа (I),

причем

– по меньшей мере один закрывающий элемент (5, 15) соединен с неподвижной частью по меньшей мере с помощью соединительного элемента (6) переменной длины, и

– по меньшей мере один закрывающий элемент (5, 15) выполнен подвижным относительно неподвижной части так, что расстояние между закрывающим элементом и неподвижной частью является переменным, и

– обдувочные короба (1.1, 1.2) снабжены средствами (7) перемещения по меньшей мере одного закрывающего элемента (5, 15),

причем обдувочные короба (1.1, 1.2) расположены противоположно друг другу так, что закрывающие элементы (5, 15) первого обдувочного короба (1.1) и второго обдувочного короба (1.2) направлены друг к другу; и

средства перемещения стеклянного листа (I) в промежуточное пространство между первым обдувочным коробом (1.1) и вторым обдувочным коробом (1.2),

причем средства (7) перемещения по меньшей мере одного закрывающего элемента (5, 15) выполнены с возможностью приближения по меньшей мере одного закрывающего элемента (5, 15) к стеклянному листу (I), когда стеклянный лист (I) расположен в промежуточном пространстве между первым обдувочным коробом (1.1) и вторым обдувочным коробом (1.2), в то время как неподвижная часть остается неперемещенной, а также с возможностью отдаления по меньшей мере одного закрывающего элемента (5, 15) от стеклянного листа (I) до перемещения стеклянного листа (I) из промежуточного пространства между первым обдувочным коробом (1.1) и вторым обдувочным коробом (1.2).

2. Устройство по п. 1, в котором соединительный элемент (6) представляет собой сильфон.

3. Устройство по п. 2, в котором сильфон изготовлен из холста, кожи или стали с толщиной от 0,5 мм до 3 мм.

4. Устройство по п. 1, в котором соединительный элемент (6) выполнен в виде жесткой трубки, причем соединительный элемент (6) и неподвижная часть телескопически направлены друг в друга и выполнены с возможностью смещения относительно друг друга.

5. Устройство по п. 4, в котором трубка изготовлена из листового металла с толщиной материала от 0,5 мм до 3 мм.

6. Устройство по любому из пп. 1–5, в котором соединительный элемент прикреплен (6) непосредственно или опосредованно к закрывающему элементу (5, 15).

7. Устройство по любому из пп. 1–6, которое имеет один закрывающий элемент, который представляет собой сопловую пластину (15) и соединен с неподвижной частью посредством одного соединительного элемента (6).

8. Устройство по любому из пп. 1–6, которое имеет множество каналов (4), соединенных с полостью (2), которые в каждом случае дополнены сопловой планкой (5), противоположной полости (2), в качестве закрывающего элемента, причем каждая сопловая планка (5) соединена с каналом (4), связанным с ней с помощью соединительного элемента (6) переменной длины.

9. Устройство по п. 8, в котором сопловые планки (5) жестко соединены друг с другом так, что они являются подвижными вместе.

10. Устройство по любому из пп. 1-9, в котором средства перемещения стеклянного листа (I) содержат рамочную форму (14), на которой расположен стеклянный лист (I), а также систему (13) транспортировки для перемещения рамочной формы (14).

11. Устройство по любому из пп. 1-10, в котором средства (7) перемещения по меньшей мере одного закрывающего элемента (5, 15) выполнены с возможностью перемещения по меньшей мере одного закрывающего элемента без изменения относительного расположения сопел обдувочного короба (1.1, 1.2).

12. Способ термического предварительного напряжения стеклянного листа, в котором

(a) нагретый стеклянный лист (I), имеющий две основные поверхности и периферийный боковой край, располагают по площади между первым обдувочным коробом (1.1) и вторым обдувочным коробом (1.2) устройства по любому из пп. 1-11 так, что две основные поверхности могут подвергаться воздействию потока газа;

(b) закрывающие элементы (5, 15) двух обдувочных коробов (1.1, 1.2) приближают к стеклянному листу (I), причем неподвижные части обдувочных коробов (1.1, 1.2) остаются неподвижными,

(c) две основные поверхности стеклянного листа (I) подвергают воздействию потока газа посредством двух обдувочных коробов (1.1, 1.2) так, что стеклянный лист (I) охлаждается,

(d) закрывающие элементы (5, 15) обдувочных коробов (1.1, 1.2) отдаляют от стеклянного листа (I) и

(e) стеклянный лист (I) перемещают из промежуточного пространства между первым обдувочным коробом (1.1) и вторым обдувочным коробом (1.2).

13. Способ по п. 12, в котором стеклянный лист (I) изгибают вдоль двух пространственных направлений.

14. Способ по п. 12 или 13, в котором на этапах (b) и (d) относительное расположение сопел обдувочного короба (1.1, 1.2) остается постоянным.

15. Применение стеклянного листа (I), предварительно напряженного способом по любому из пп. 12–14, в транспортных средствах для передвижения на суше, в воздухе или на воде, предпочтительно в качестве оконного листа в рельсовых транспортных средствах или моторных транспортных средствах, в частности в качестве заднего окна, бокового окна или панели крыши пассажирских автомобилей.

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ПАРА В ТУРБИНУ | 1972 |

|

SU421784A1 |

| US 4314836 A, 09.02.1982 | |||

| ВОЗДУХООХЛАДИТЕЛЬНОЕ/ЗАКАЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЛИСТОВОГО СТЕКЛА И СПОСОБ ВОЗДУШНОГО ОХЛАЖДЕНИЯ/ЗАКАЛКИ | 2009 |

|

RU2511169C2 |

| US 4142882 A, 06.03.1979 | |||

| Рыбозащитное устройство | 1982 |

|

SU1056333A1 |

| US 6722160 B1, 20.04.2004 | |||

| JP 2004189511 A, 08.07.2004. | |||

Авторы

Даты

2020-11-05—Публикация

2018-05-28—Подача