Область техники, к которой относится изобретение

Настоящее изобретение относится к воздухоохладительному/закалочному устройству и способу воздушного охлаждения/закалки, в частности к воздухоохладительному/закалочному устройству для обдувки воздухом обеих поверхностей изогнутого листа стекла и, в состоянии нагрева до высокой температуры, для воздушного охлаждения/закалки листа стекла и к такому способу воздушного охлаждения/закалки.

Уровень техники

Известен способ нагревания листа стекла до температуры, близкой к температуре размягчения, в нагревательном устройстве, формования листа стекла при помощи пресс-формы или под собственным весом листа стекла и быстрого охлаждения листа стекла в воздухоохладительном/закалочном устройстве с целью производства листа стекла для окон автомобилей. Такое воздухоохладительное/закалочное устройство образуется множеством верхних сопловых камер, расположенных в верхнем обдувочном элементе, и множеством нижних сопловых камер, расположенных в нижнем обдувочном элементе; это устройство предназначено для обдувки воздухом верхней поверхности изогнутого листа стекла через воздуходувные отверстия множества верхних сопловых камер и для обдувки воздухом нижней поверхности листа стекла через воздуходувные отверстия множества нижних сопловых камер с целью воздушного охлаждения/закалки листа стекла.

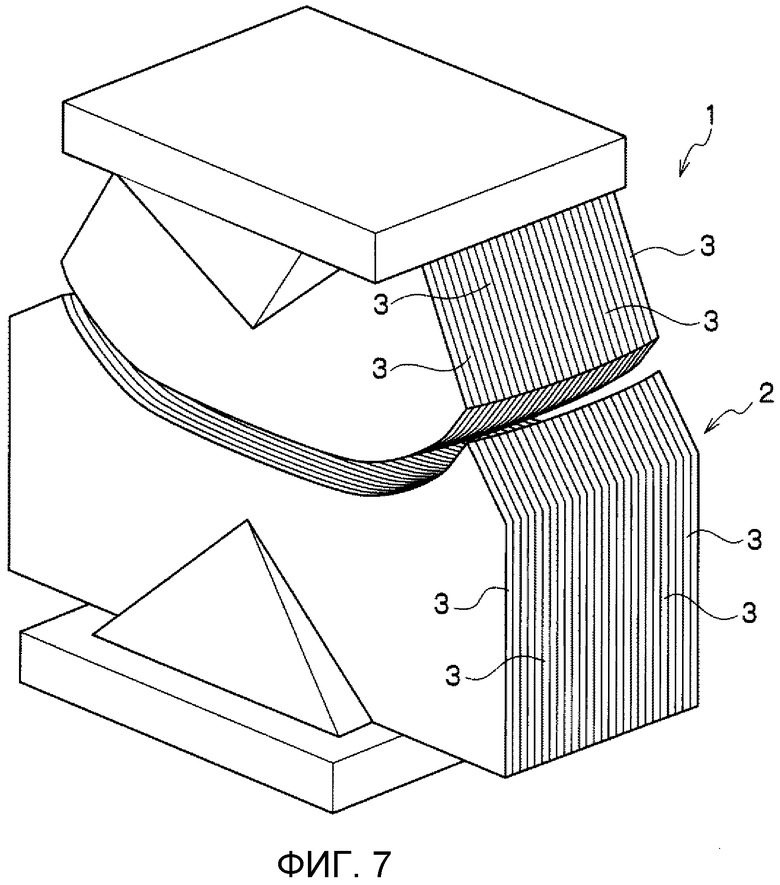

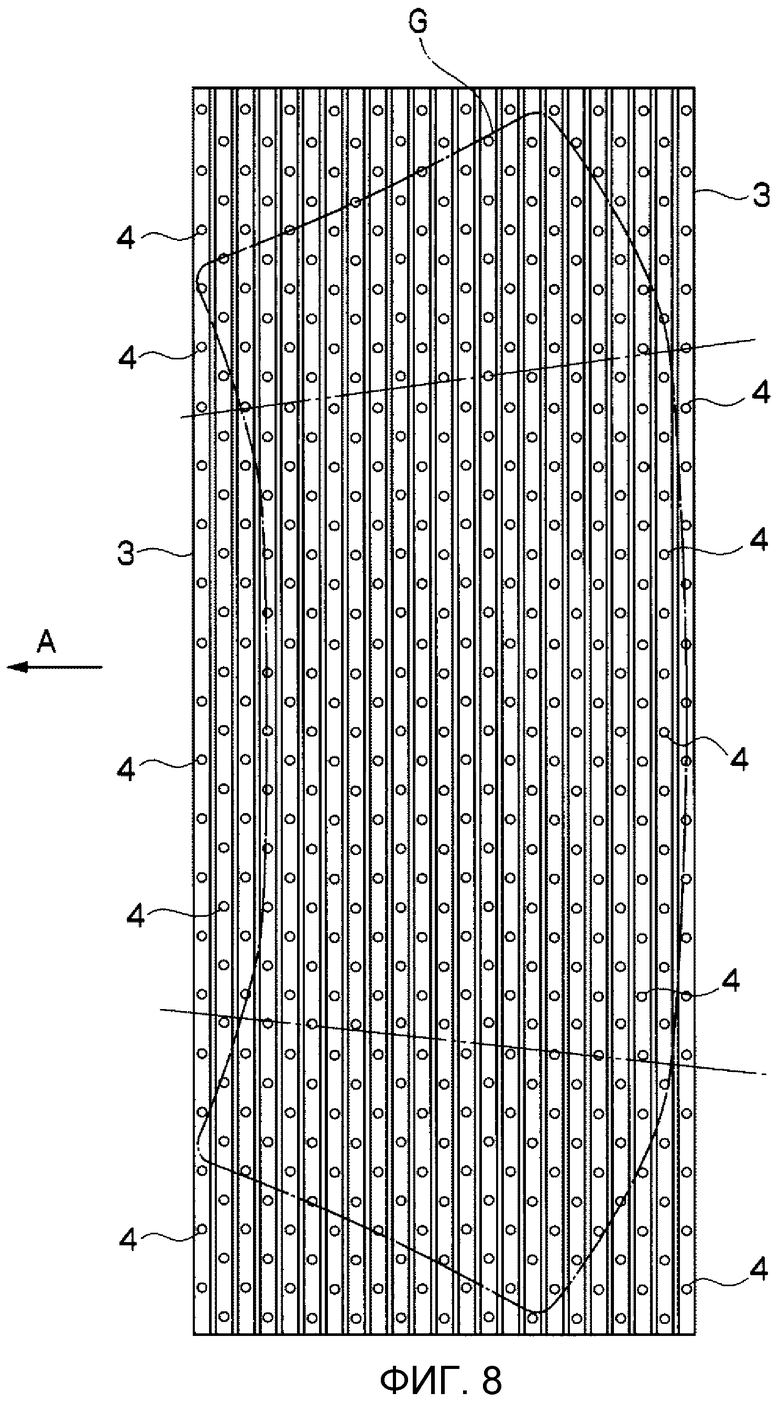

В воздухоохладительном/закалочном устройстве, описанном в JP-А-2006-521274 (далее именуемый патентный документ 1), как показано на фиг.7, имеется верхний обдувочный элемент (обдувочная головка) 1 и нижний обдувочный элемент (обдувочная головка) 2, расположенные выше и ниже листа стекла и предназначенные для резкого охлаждения этого листа стекла; каждый из этих обдувочных элементов 1, 2 образован множеством пластинчатых деталей (воздухораспределителей) 3, 3…, расположенных с интервалом друг относительно друга в форме гребенки; на передней грани каждой из пластинчатых деталей 3, 3… имеется множество воздуходувочных отверстий 4, 4…, расположенных в виде пунктира. Воздуходувочные отверстия 4, 4… расположены с наклоном друг относительно друга на передней торцевой грани каждой пластинчатой детали 3 с целью создания расходящегося потока воздуха. Однако, поскольку пластинчатая деталь 3 линейно вытянута в направлении, перпендикулярном направлению перемещения листа стекла G, указанному на фиг.8 стрелкой А, множество воздуходувочных отверстий 4, 4…, образующие пунктир на передней торцевой грани каждой пластинчатой детали 3, на виде сверху расположены линейно. Кроме того, ряд воздуходувочных отверстий 4, 4… расположен вдоль линии пластинчатой детали 3, изгибающейся в направлении своей длины, и кривизна ряда подобрана так, что соответствует средней кривизне в каждой точке изгиба листа стекла G. А именно, в воздухоохладительном/закалочном устройстве патентного документа 1 пластинчатые детали 3, 3… имеют такую конструкцию, что расстояние от множества воздуходувочных отверстий 4, 4… до изогнутого листа стекла G, по существу, постоянное.

Сущность изобретения

Техническая проблема

Однако в воздухоохладительном/закалочном устройстве патентного документа 1 ряд из множества воздуходувочных отверстий 4, 4… на виде сверху является линейным и имеет кривизну только в одном направлении. Следовательно, имеется недостаток, заключающийся в том, что хотя данное устройство пригодно для удовлетворительной закалки листа стекла с кривизной в одной плоскости, изогнутого только в одном направлении, это устройство не пригодно для удовлетворительной закалки листа стекла G сложной кривизны, изогнутого в двух направлениях, как показано на фиг.9.

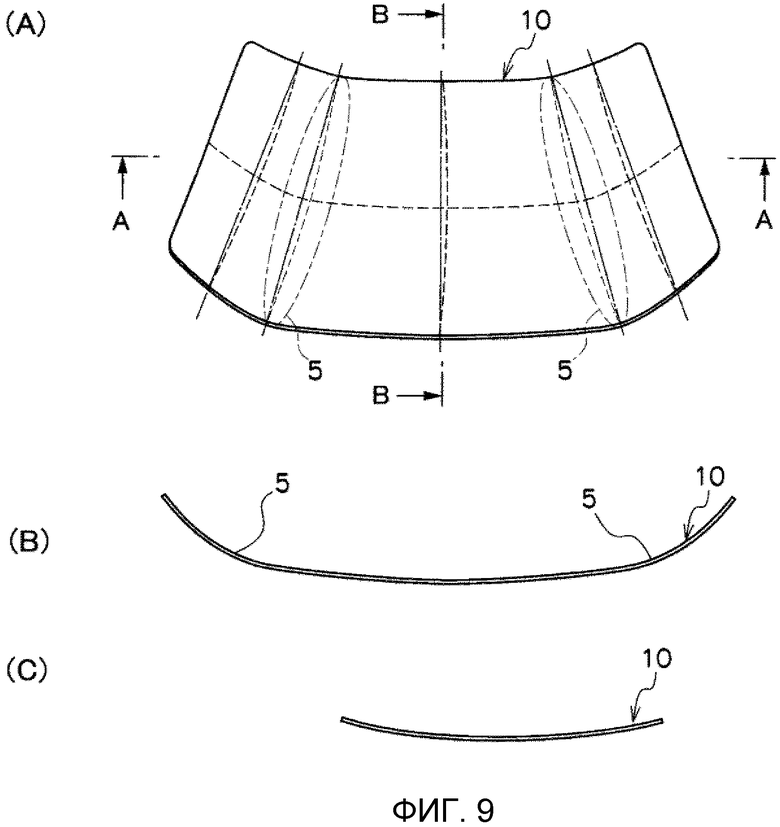

Фиг.9(А) представляет собой вид в перспективе листа стекла G, на котором криволинейная поверхность изображена штриховой линией для облегчения понимания; фиг.9(В) представляет собой вид в поперечном разрезе по линии А-А (далее именуемой направлением одиночной кривизны) на фиг.9(А); фиг.9(С) представляет собой вид в поперечном разрезе по линии В-В (далее именуемой направлением сложной кривизны) на фиг.9(А). Как видно из фиг.9(В) и (С), лист стекла G изогнут в двух направлениях, которые представляют собой направление одиночной кривизны и направление сложной кривизны.

В случае охлаждения листа стекла со сложной кривизной при помощи какого-либо воздухоохладительного/закалочного устройства, такого как описанное в патентном документе 1, в котором воздуходувочные отверстия расположены линейно, как показано на фиг.8, можно расположить воздуходувочные отверстия так, чтобы оси этих воздуходувочных отверстий были перпендикулярны поверхности листа стекла вдоль направления ряда воздуходувочных отверстий, однако невозможно сделать оси воздуходувочных отверстий перпендикулярными поверхности листа стекла в направлении, перпендикулярном направлению ряда воздуходувочных отверстий. Причина в том, что необходимо расстояние для разгона обдувочного воздуха перед листом стекла до нужной скорости потока воздуха, и учитывая расстояние между соседними воздуходувочными отверстиями, невозможно наклонить ось каждого воздуходувочного отверстия в направлении, перпендикулярном направлению ряда воздуходувочных отверстий.

Если эффективность охлаждения в том случае, когда воздух поступает на поверхность стекла перпендикулярно, равна «1», то эффективность охлаждения в том случае, когда воздух поступает на поверхность стекла под углом 45°, считается равной «0,5». Другими словами, когда угол обдувки воздухом поверхности стекла становится меньше, эффективность охлаждения снижается, и увеличивается вероятность недостаточной закалки. А именно, известно, что эффективность охлаждения листа стекла со сложной кривизной меньше, чем для листа стекла с кривизной в одной плоскости.

В настоящем документе термин «закалка» означает создание слоя с остаточным напряжением сжатия на поверхности и слоя с остаточным растягивающим напряжением внутри листа стекла в направлении его толщины. Лист стекла, не прошедший надлежащую закалку, рассматривается как некачественная продукция, так как остаточное напряжение сжатия на его поверхности слишком мало, чтобы обеспечить заданную прочность, и поскольку остаточное растягивающее напряжение внутри слишком мало, чтобы удовлетворять критерию по количеству частиц в испытании на образование осколков.

Следовательно, для решения указанных выше проблем недостаточной закалки листы стекла, удовлетворяющие изложенным критериям, изготавливают в жестких условиях при повышенной температуре нагревания листа стекла в нагревательной печи, увеличенном давлении потока воздуха из воздуходувочных отверстий или уменьшенном расстоянии от воздуходувочных отверстий до листа стекла. При этом, когда температуру нагревания листа стекла увеличивают, возникает проблема, заключающаяся в том, что, поскольку лист стекла становится легко изгибаемым, регулирование формы изгиба усложняется. Кроме того, когда увеличивают давление потока воздуха из воздуходувочных отверстий или уменьшают расстояние от воздуходувочных отверстий до листа стекла, возникает вероятность искажения листа стекла.

В этих условиях было сделано настоящее изобретение; целью настоящего изобретения является обеспечение воздухоохладительного/закалочного устройства для листового стекла, пригодного для осуществления надлежащей закалки изогнутого листа стекла со сложной криволинейной поверхностью без увеличения температуры нагревания листа стекла или увеличения давления потока воздуха из воздуходувочных отверстий, и обеспечение способа такого воздушного охлаждения/закалки.

Решение проблемы

Для достижения указанных выше целей настоящим изобретением обеспечивается воздухоохладительное/закалочное устройство для листового стекла, включающее верхний обдувочный элемент для обдувки охлаждающим воздухом верхней поверхности листа стекла, изогнутого и нагретого до высокой температуры, и нижний обдувочный элемент для обдувки охлаждающим воздухом нижней поверхности листа стекла; и верхний обдувочный элемент, и нижний обдувочный элемент имеют множество сопловых камер, каждая из которых снабжена множеством воздуходувочных отверстий, обращенных к листу стекла, где в каждой из множества сопловых камер имеется часть, в которой воздуходувочные отверстия расположены вдоль первого направления, и часть, в которой воздуходувочные отверстия расположены вдоль второго направления так, что ряд отверстий на виде сверху поворачивается от первого направления.

В соответствии с настоящим изобретением, ряд из множества воздуходувочных отверстий, предусмотренных на грани каждой из сопловых камер, обращенной к листу стекла, следует первому направлению и на виде сверху переходит ко второму направлению. При такой конструкции становится возможным сделать оси воздуходувочных отверстий, расположенных вдоль второго направления, по существу, перпендикулярными поверхности листа стекла даже тогда, когда лист стекла изогнут в нескольких направлениях.

Некоторые типы стекол для окон автомобилей сильно изогнуты вдоль первого направления. В частности, существуют стекла для окон автомобилей, у которых оба боковых конца загнуты под углом, близким к 90° относительно горизонтальной оси, когда оконное стекло расположено горизонтально. Кроме того, в случае листа стекла со сложной кривизной такой лист стекла загнут от своей горизонтальной плоскости также вдоль направления, перпендикулярного первому направлению. В частности, в случае листа стекла, показанного на фиг.9, у которого обе боковые части на виде сверху загнуты вверх, обе боковые части верхнего торцевого ребра листа стекла сильнее загнуты относительно горизонтальной плоскости вдоль направления, перпендикулярного первому направлению, чем центральная часть верхнего торцевого ребра. А именно, верхнее торцевое ребро этого листа стекла загнуто сильнее, чем нижнее торцевое ребро, и, например, когда лист стекла установлен на кузов автомобиля, обе боковые части верхнего конца сильно изогнуты в сторону салона автомобиля и закрывают внутреннюю часть машины. В этом случае в обычном воздухоохладительном/закалочном устройстве, даже если оси воздуходувочных отверстий перпендикулярны поверхности листа стекла вдоль первого направления, эти оси воздуходувочных отверстий расположены под углами, существенно отклоняющимися от перпендикуляра к поверхности листа стекла вдоль направления, перпендикулярного первому направлению.

В соответствии с настоящим изобретением, оси воздуходувочных отверстий, по существу, перпендикулярны поверхности листа стекла вдоль второго направления. Вдоль первого направления имеется часть, на которой оси воздуходувочных отверстий немного отклоняются от направления, перпендикулярного поверхности листа стекла, однако становится возможным, чтобы положение осей воздуходувочных отверстий было близко к перпендикулярному относительно поверхности листа стекла. Например, в некоторой точке угол расположения оси воздуходувочного отверстия вдоль первого направления изменяется от 90° до 80°, но угол вдоль направления, перпендикулярного второму направлению, меняется от 45° до 80°. То есть в направлении, перпендикулярном первому направлению, угол относительно поверхности листа стекла исправлен с 45° до 80°, посредством чего усовершенствована эффективность охлаждения.

Следовательно, без повышения температуры нагревания листа стекла или увеличения давления потока воздуха из воздуходувочных отверстий можно производить надлежащую закалку листа стекла со сложной кривизной.

Кроме того, является предпочтительным, чтобы каждая из сопловых камер представляла собой пластинчатую деталь, и в верхнем обдувочном элементе, и в нижнем обдувочном элементе имелось множество таких сопловых камер, расположенных параллельно друг другу с определенным интервалом, в каждой пластинчатой детали имелась часть, следующая первому направлению, и часть, следующая второму направлению на виде сверху.

В соответствии с настоящим изобретением, в результате того, что сопловая камера образована множеством пластинчатых деталей, расположенных параллельно, возможно организовать траектории потоков воздуха из воздушной камеры к воздуходувочным отверстиям и упорядочить поток воздуха на каждой траектории, тем самым, становится возможным подавать воздух в воздуходувочные отверстия с меньшим падением давления. Кроме того, когда при воздушном охлаждении/закалке стекло лопается, образующиеся при этом осколки стекла могут легко удаляться (выпадать) через интервалы между пластинчатыми деталями нижнего обдувочного элемента, что является предпочтительным.

Кроме того, предпочтительно, чтобы каждая из сопловых камер была снабжена направляющей потока для направления воздуха к каждому воздуходувочному отверстию; направляющую потока выполняют так, чтобы ось направляющей потока была перпендикулярна поверхности листа стекла, подлежащего воздушному охлаждению/закалке.

В соответствии с настоящим изобретением, направляющие потока для направления воздуха к воздуходувочным отверстиям выполняют так, что их оси перпендикулярны поверхности листа стекла, подлежащего воздушному охлаждению/закалке, тем самым, поток воздуха, организуемый такой направляющей потока, подается на поверхность листа стекла с меньшим падением давления. Следовательно, возможно снизить падение давления на каждом воздуходувочном отверстии и предотвратить уменьшение эффективности охлаждения.

Кроме того, длина направляющей потока, предпочтительно, составляет, по меньшей мере, 100 мм.

В соответствии с настоящим изобретением, благодаря наличию направляющей потока длиной, по меньшей мере, 100 мм, которой достаточно для организации потока воздуха, подаваемого из воздушной камеры, возможно снизить падение давления на каждом воздуходувочном отверстии и предотвратить уменьшение эффективности охлаждения.

Кроме того, предпочтительно, чтобы каждая из сопловых камер была снабжена множеством цилиндрических сопел, расположенных линейно, и верхний обдувочный элемент, и нижний обдувочный элемент были снабжены множеством сопловых камер, расположенных параллельно друг другу с заданным интервалом, и чтобы в каждой сопловой камере имелась часть, где множество цилиндрических сопел расположены вдоль первого направления, и часть, где цилиндрические сопла расположены вдоль второго направления на виде сверху.

В соответствии с настоящим изобретением, даже в сопловой камере, образованной множеством цилиндрических сопел, это множество цилиндрических сопел расположено так, что их ряд следует первому направлению и переходит ко второму направлению, тем самым становится возможным сделать ось каждого цилиндрического сопла, по существу, перпендикулярной поверхности листа стекла со сложной кривизной, что является предпочтительным.

Кроме того, является предпочтительным, чтобы ряд воздуходувочных отверстий поворачивал от первого направления ко второму направлению у того воздуходувочного отверстия, через которое охлаждающий воздух поступает на ту часть подлежащего воздушному охлаждению/закалке листа стекла, на которой верхнее торцевое ребро или нижнее торцевое ребро листа стекла, направленное в сторону от центральной части, сильно изгибается вверх или вниз.

В случае листа стекла со сложной кривизной, особенно из-за конструкции стекол для автомобильных окон, как описано выше, верхнее торцевое ребро или нижнее торцевое ребро листа стекла, идущее в сторону от центра, сильно изгибается вверх или вниз, а верхние части листа стекла снаружи этих сильно изогнутых частей зачастую закрывают внутреннюю часть машины. В этом случае ось каждого воздуходувочного отверстия значительно отклоняется от положения, перпендикулярного листу стекла, вдоль направления, перпендикулярного первому направлению. Следовательно, в соответствии с настоящим изобретением, путем поворачивания ряда воздуходувочных отверстий во втором направлении на таких участках становится возможным следование изогнутой форме листа стекла и осуществление надлежащей закалки листа стекла со сложной кривизной.

Кроме того, является предпочтительным, чтобы ряд воздуходувочных отверстий поворачивался от первого направления к третьему направлению у того воздуходувочного отверстия, через которое охлаждающий воздух поступает на область вблизи той части подлежащего воздушному охлаждению/закалке листа стекла, на которой верхнее торцевое ребро или нижнее торцевое ребро листа стекла, направленное в сторону от центральной части, сильно изгибается вверх или вниз, то есть часть, отличную от части, определенной в предшествующей конструкции, где верхнее торцевое ребро или нижнее торцевое ребро листа стекла, направленное в сторону от центральной части, сильно изгибается вверх или вниз.

Например, в случае, когда воздуходувочные отверстия расположены в ряд вдоль первого направления и следуют далее от конца этого ряда вдоль второго направления, ряд воздуходувочных отверстий может быть повернут в третьем направлении у другого конца ряда воздуходувочных отверстий первого направления, то есть в той части, где верхнее торцевое ребро или нижнее торцевое ребро листа стекла, направленное в сторону от центра, сильно изгибается вверх или вниз. Таким образом, путем поворачивания ряда воздуходувочных отверстий в третьем направлении, даже если лист стекла имеет форму, где верхнее торцевое ребро или нижнее торцевое ребро, направленное в сторону от центра, сильно изгибается вверх или вниз с обеих сторон от центра, возможно достичь соответствия изогнутой форме листа стекла и осуществить надлежащую закалку такого изогнутого в нескольких направлениях листа стекла.

Кроме того, является предпочтительным, чтобы воздуходувочные отверстия снаружи точки поворота были расположены линейно до конца. Например, когда ряд воздуходувочных отверстий расположен только вдоль одного направления, то есть второго направления, до конца, начиная от той части листа стекла, где верхнее торцевое ребро или нижнее торцевое ребро, направленное в сторону от центра, сильно изгибается вверх или вниз с обеих сторон от центра, интервал между воздуходувочными отверстиями соседних сопловых камер становится постоянным, тем самым, возможно осуществить равномерную закалку всего листа стекла и исключить неравномерность.

Для достижения указанной цели настоящим изобретением обеспечивается способ воздушного охлаждения/закалки листа стекла, включающий нагревание листа стекла до заданной температуры в нагревательной печи, формование нагретого листа стекла при помощи формовочного приспособления и воздушное охлаждение/закалку изогнутого листа стекла при помощи воздухоохладительного/закалочного устройства настоящего изобретения.

Благодаря настоящему изобретению возможно осуществить надлежащую закалку изогнутого в нескольких направлениях листа стекла без увеличения температуры нагревания листа стекла или повышения давления потока воздуха из воздуходувочных отверстий.

Преимущества изобретения

В соответствии с настоящим изобретением, путем выбора конфигурации ряда из множества воздуходувочных отверстий, имеющихся на грани каждой сопловой камеры, обращенной к листу стекла, так, чтобы он следовал в первом направлении и поворачивал на виде сверху во втором направлении, и, тем самым, расположения воздуходувочных отверстий в соответствии с изогнутой формой листа стекла, возможно осуществить надлежащую обдувку воздухом листа стекла и увеличить эффективность охлаждения. Следовательно, возможно осуществить надлежащую закалку изогнутого в нескольких направлениях листа стекла без увеличения температуры нагревания листа стекла или повышения давления потока воздуха из воздуходувочных отверстий.

Краткое описание чертежей

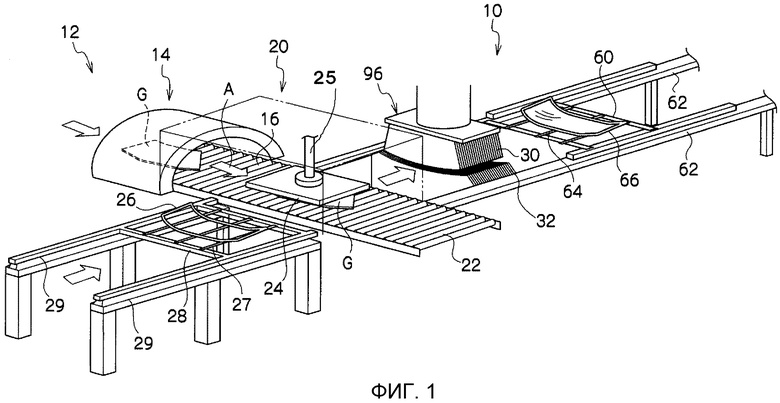

Фиг.1 представляет собой вид в перспективе, демонстрирующий конструкцию устройства для формования листового стекла, снабженного воздухоохладительным/закалочным устройством настоящего изобретения.

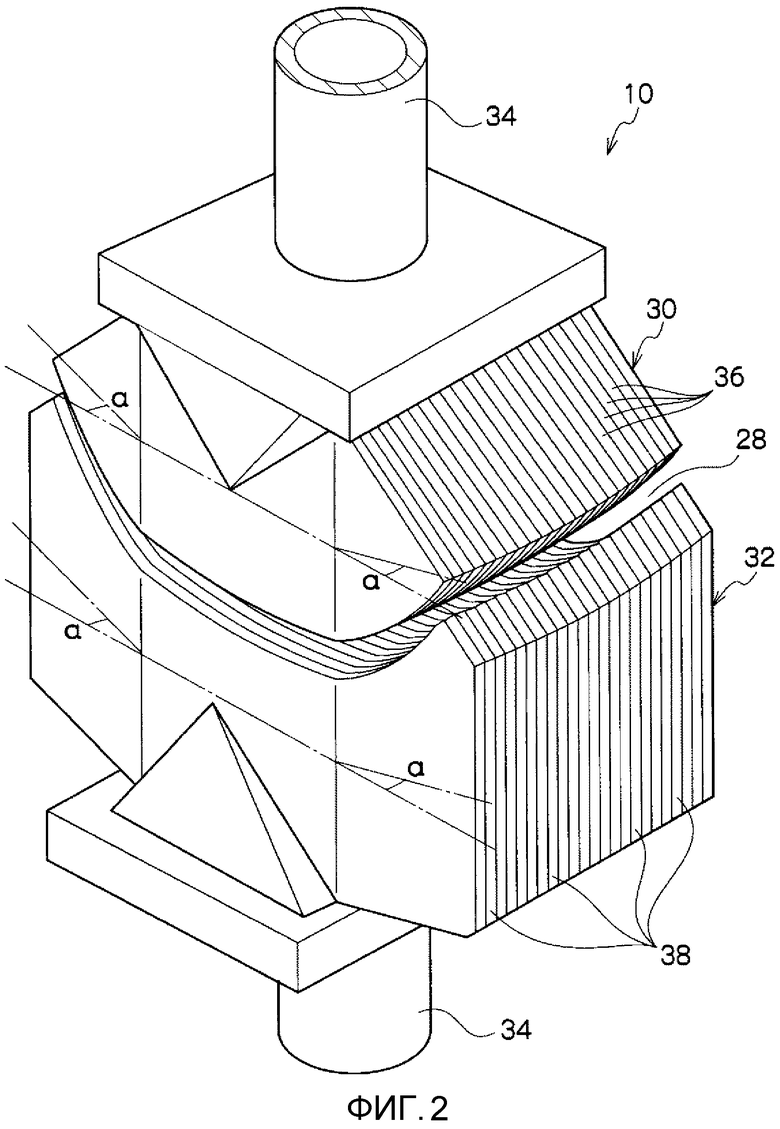

Фиг.2 представляет собой вид в перспективе, демонстрирующий внешний вид воздухоохладительного/закалочного устройства настоящего изобретения.

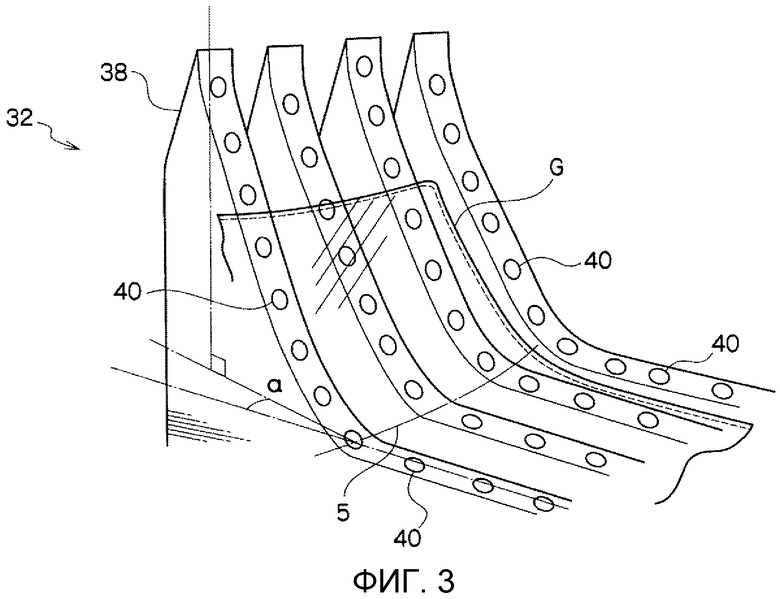

Фиг.3 представляет собой вид в перспективе, демонстрирующий конструкцию нижнего обдувочного элемента.

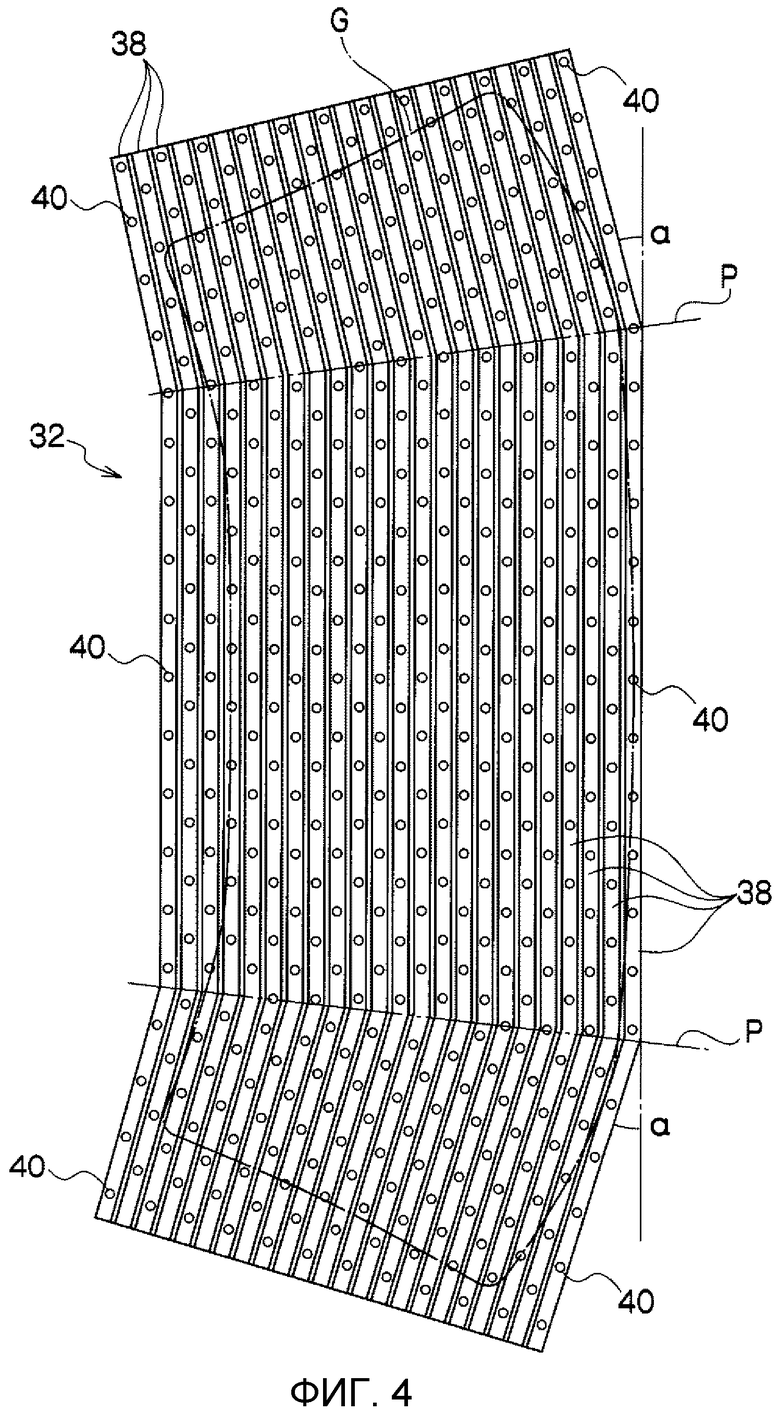

Фиг.4 представляет собой вид сверху пластинчатой детали, каждая из боковых частей которой повернута под определенным углом и имеет линейную конфигурацию.

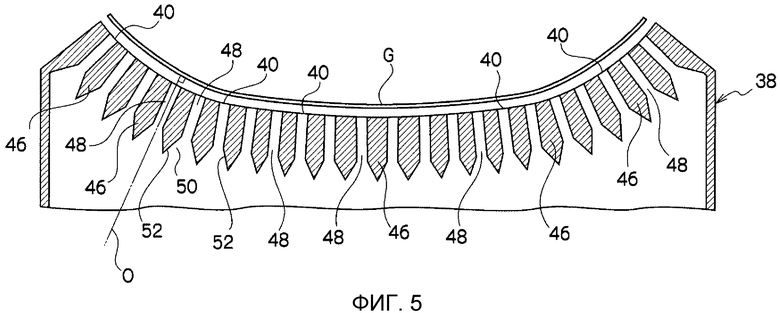

Фиг.5 представляет собой поперечное сечение пластинчатой детали.

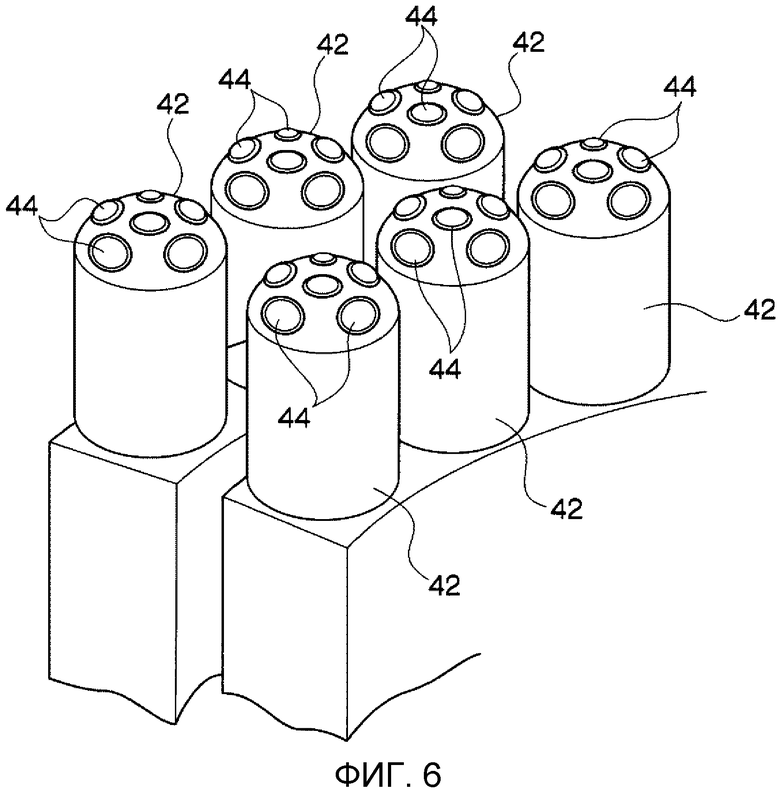

Фиг.6 представляет собой вид в перспективе, на котором показана основная часть сопловой камеры с цилиндрическими соплами.

Фиг.7 представляет собой вид в перспективе, на котором показан внешний вид обычного воздухоохладительного/закалочного устройства.

Фиг.8 представляет собой вид сверху, демонстрирующий расположение воздуходувочных отверстий обычного воздухоохладительного/закалочного устройства.

На фиг.9 приведены изображения, поясняющие форму изогнутого листа стекла со сложной криволинейной поверхностью.

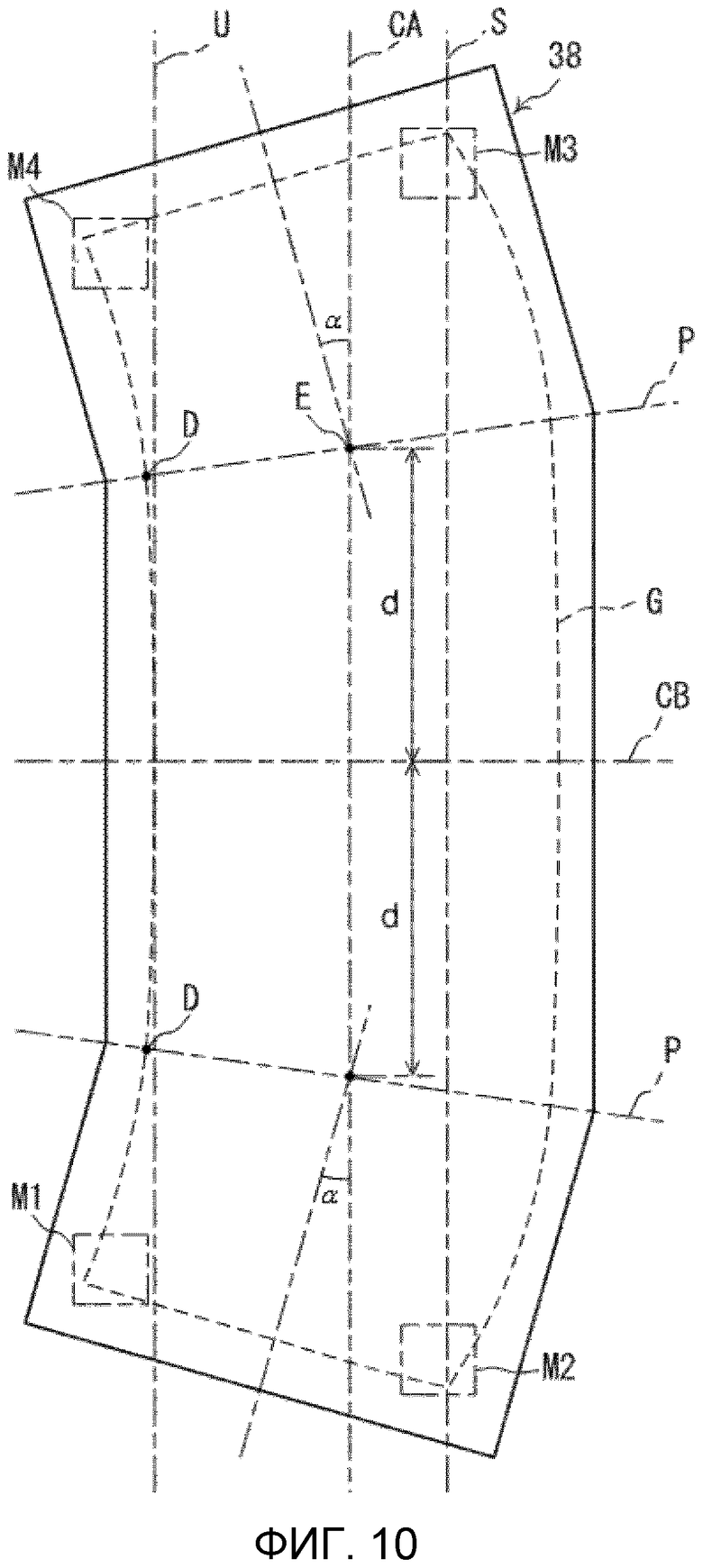

На фиг.10 приведено изображение, поясняющее способ определения угла поворота пластинчатой детали.

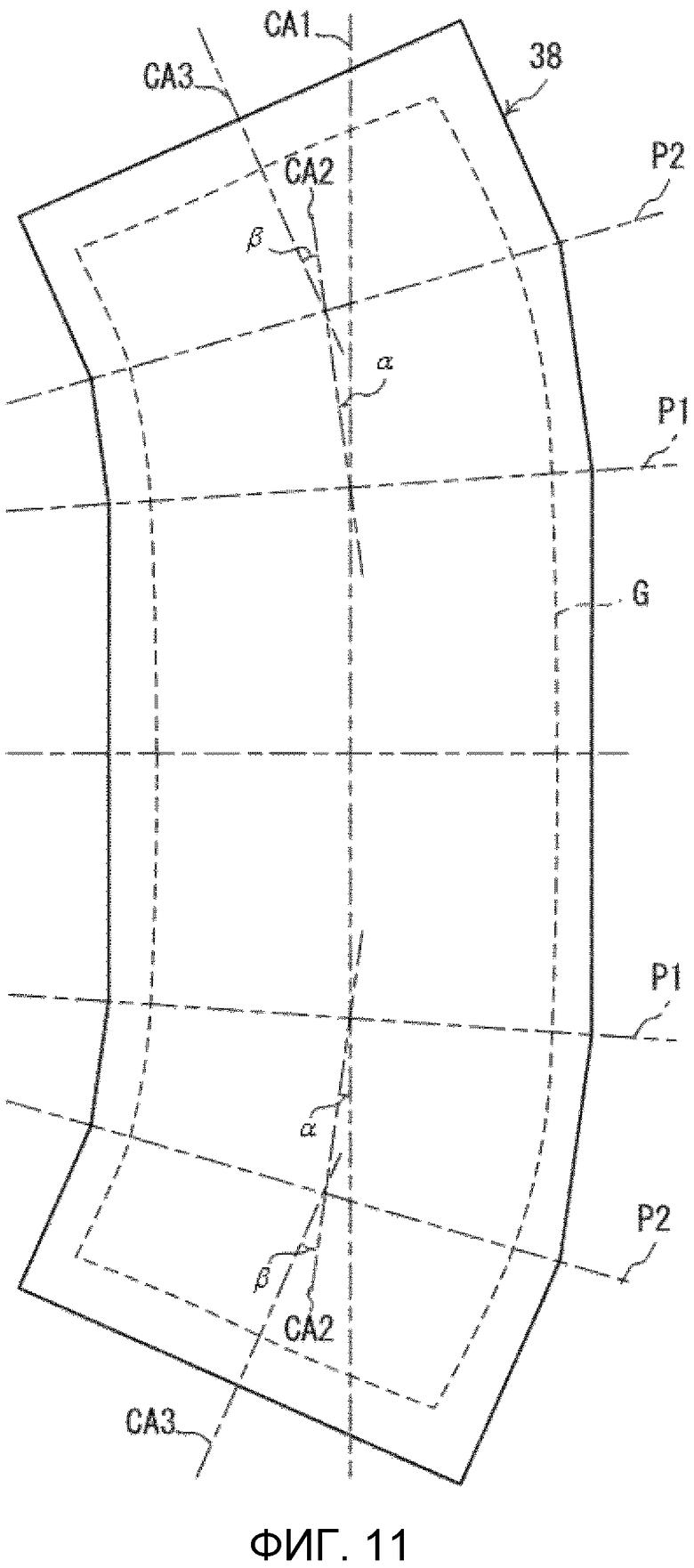

На фиг.11 приведено изображение, поясняющее способ определения угла поворота пластинчатой детали.

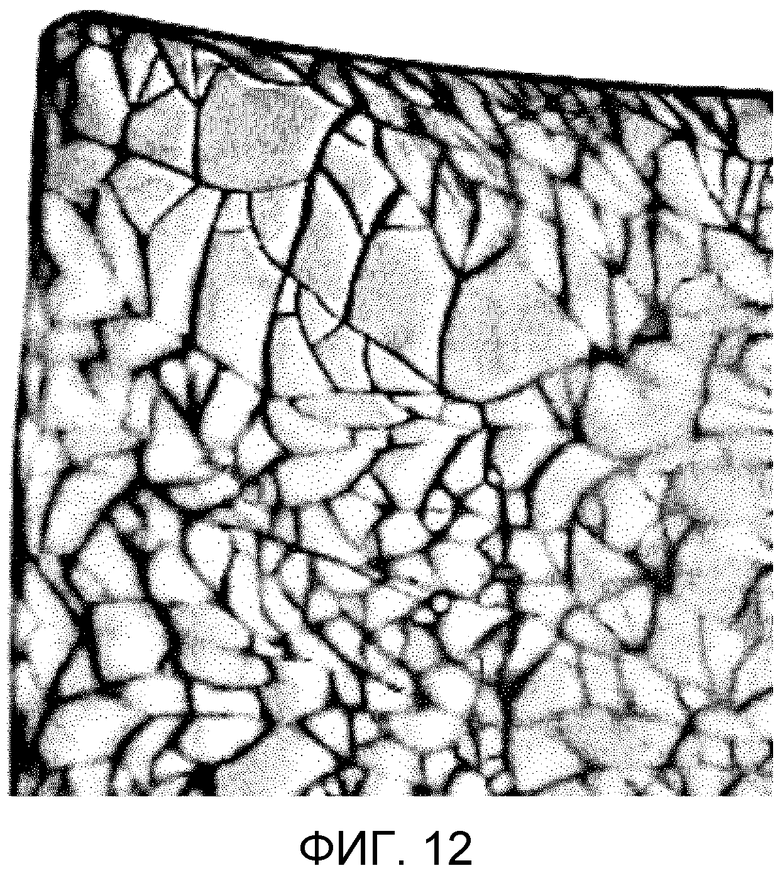

На фиг.12 приведена фотография, демонстрирующая образование осколков листа стекла.

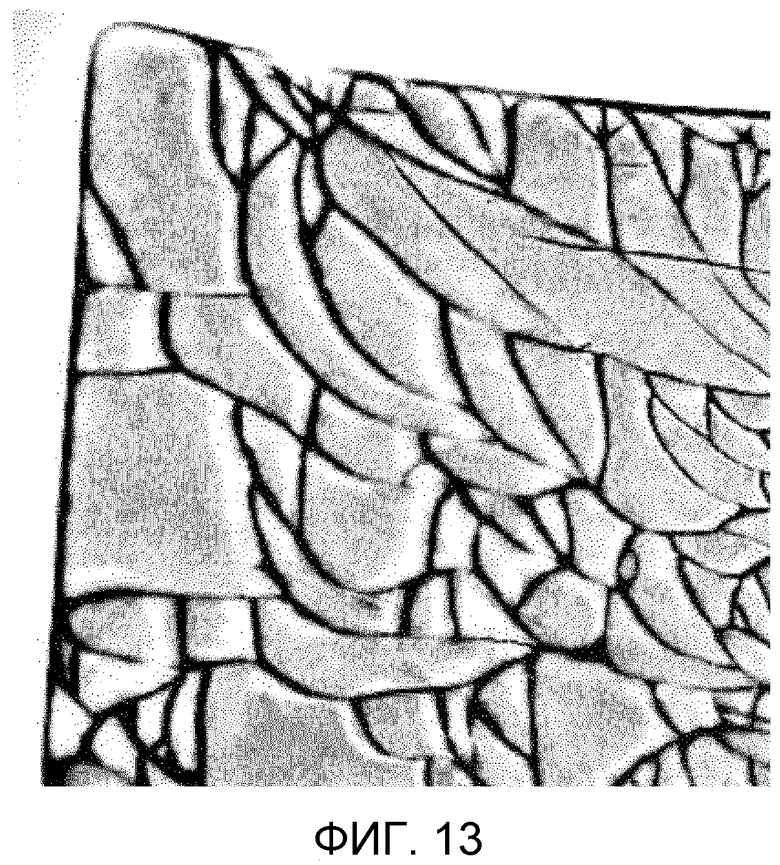

На фиг.13 приведена фотография, демонстрирующая образование осколков листа стекла.

Описание вариантов осуществления изобретения

Далее со ссылкой на прилагаемые чертежи описаны предпочтительные варианты осуществления воздухоохладительного/закалочного устройства для листового стекла и способ воздушного охлаждения/закалки, соответствующие настоящему изобретению.

Фиг.1 представляет собой вид в перспективе, демонстрирующий конструкцию устройства 12 для формования листового стекла, снабженного воздухоохладительным/закалочным устройством 10 для листового стекла данного варианта осуществления изобретения; это устройство 12 для формования листового стекла представляет собой устройство для формования заднего ветрового стекла автомобилей. Показанное на фиг.1 устройство формования представляет собой внутрипечное устройство формования для формования листа стекла G внутри нагревательного устройства 14, однако настоящее изобретение применимо к внепечным устройствам формования для формования листа стекла G вне нагревательного устройства 14. Кроме того, изгибаемый лист стекла G не ограничивается вариантом заднего ветрового стекла автомобилей, он может представлять собой переднее ветровое стекло или боковые стекла, лист стекла G не ограничивается стеклом для автомобилей.

В нагревательном устройстве 14 расположен роликовый конвейер 16. При помощи роликового конвейера 16 подлежащий формованию лист стекла G подают в нагревательное устройство 14 в направлении стрелки А на этом чертеже, лист стекла G во время его перемещения по нагревательному устройству 14 нагревается до заданной температуры формования.

На выходе из нагревательного устройства 14 расположена формовочная машина 20, ее внутреннее пространство сообщается с нагревательным устройством 14, поэтому в нем поддерживается высокая температура. Нагретый в нагревательном устройстве 14 до температуры формования лист стекла G перемещают в формовочную машину 20 при помощи роликового конвейера 22.

В формовочной машине расположена пресс-форма 24. Пресс-форма 24 подвешена на четырех подвесных тягах (не показаны) к потолку формовочной машины 20 так, чтобы она находилась внутри формовочной машины 20. Нижняя поверхность пресс-формы 24 представляет собой формующую поверхность и имеет форму, по существу, совпадающую с изогнутой формой листа стекла, которую нужно получить.

В данном случае «по существу» имеет следующее значение. А именно, сразу после формования лист стекла еще имеет высокую температуру, его центральная часть может изгибаться вниз под действием силы тяжести. Кроме того, на стадии охлаждения после формования форма листа стекла может немного изменяться вследствие усадки относительно формы во время формования. Форма формующей поверхности пресс-формы 24 может отличаться от формы листа стекла, которую нужно получить, на такую величину ожидаемого небольшого изменения. Термин «по существу» используется, принимая во внимание такое изменение.

Кроме того, пресс-форма 24 перемещается вверх и вниз в вертикальном направлении при помощи подъемного устройства, которое не показано. Кроме того, к верхней части пресс-формы 24 присоединена всасывающая труба 25. Всасывающая труба 25 соединена со всасывающим устройством (не показано). На формующей поверхности пресс-формы 24 имеется большое количество всасывающих отверстий (не показаны); посредством всасывания воздуха через всасывающие отверстия лист стекла G притягивается и удерживается на формующей поверхности.

Кроме того, под роликовым конвейером 22 в положении под пресс-формой 24 имеется подъемная струя (не показана). Подъемная струя представляет собой поток горячего воздуха, обдувающий лист стекла G, перемещенный роликовым конвейером 22 в положение над подъемной струей. Лист стекла G под действием горячего воздуха поднимается над роликовым конвейером 22; этот планирующий лист стекла G присасывается к формующей поверхности пресс-формы 24, после чего его сжимают между формующей поверхностью и изгибающим кольцом 26, чтобы придать ему заданную криволинейную форму.

Край изгибающего кольца 26 имеет форму листа стекла, по существу, совпадающую с формой изогнутого листа стекла G, которую нужно получить; изгибающее кольцо 26 установлено на несущей раме 27 изгибающего кольца. Несущая рама 27 изгибающего кольца установлена на транспортной тележке 28 формовочной машины, транспортная тележка 28, приводимая в действие приводным механизмом (не показан), совершает возвратно-поступательное движение по направляющим 29. Благодаря движению транспортной тележки 28 изгибающее кольцо 26 совершает возвратно-поступательное движение между положением формования в формовочной машине 20 и резервным положением снаружи формовочной машины.

При этом в воздухоохладительном/закалочном устройстве 10 имеется транспортная тележка 60 закалочного устройства. Транспортная тележка 60 закалочного устройства расположена напротив транспортной тележки 28 формовочной машины по другую сторону от формовочной машины 20; транспортная тележка 60, приводимая в действие приводным механизмом (не показан), совершает возвратно-поступательное движение по направляющим 62. На транспортной тележке 60 закалочного устройства имеется закалочное кольцо 66, установленное на несущей раме 64 закалочного кольца.

Закалочное кольцо 66 предназначено для приема листа стекла G, изогнутого в формовочной машине 20, его форма по краю листа стекла, по существу, совпадает с заданной формой изогнутого листа стекла. Благодаря движению транспортной тележки 60 закалочного устройства закалочное кольцо 66 совершает возвратно-поступательное движение между положением приема листа в формовочной машине 20 и положением воздушного охлаждения/закалки вне формовочной машины. А именно, когда изгибающее кольцо 26 возвращается в резервное боковое положение, дверца с другой стороны формовочной машины 20 открывается, транспортная тележка 60 закалочного устройства перемещается снаружи в положение под закалочным устройством 20. Затем, в результате прекращения присасывания листа стекла G к пресс-форме 24, лист стекла G, изогнутый пресс-формой 24, перемещается на закалочное кольцо 66 и подается на транспортной тележке 60 закалочного устройства в воздухоохладительное/закалочное устройство 10. Здесь лист стекла G при помощи воздухоохладительного/закалочного устройства подвергают воздушному охлаждению/закалке и на транспортной тележке 60 закалочного устройства подают на следующую стадию.

На фиг.9 приведены изображения, поясняющие форму изогнутого листа стекла G, полученную при помощи пресс-формы 24.

При формовании лист стекла G приобретает форму, соответствующую заданной форме заднего ветрового стекла, изогнутого и в направлении одиночной кривизны (на фиг.9 направление слева направо, то есть первое направление), и в направлении сложной кривизны (на фиг.9 вертикальное направление, то есть направление, перпендикулярное первому направлению). В примере, приведенном на фиг.9, внешняя форма листа стекла G, удлиненная с боков, имеет части 5, 5, на которых лист стекла сильно загнут вверх. Следовательно, боковые части верхнего торцевого ребра или нижнего торцевого ребра располагаются выше, чем центральная часть верхнего торцевого ребра или нижнего торцевого ребра. Поскольку стекло имеет форму, удлиненную в стороны, вдоль направления одиночной кривизны, лист стекла сильно изогнут с боков относительно горизонтальной поверхности, когда лист стекла расположен горизонтально. Вдоль направления сложной кривизны лист стекла имеет форму, по существу, с одинаковой кривизной на всех участках, но поскольку лист стекла G имеет внешнюю форму, изображенную на фиг.9, боковые части верхнего торцевого ребра сильно загнуты от горизонтальной плоскости, когда лист стекла расположен горизонтально.

Однако настоящее изобретение не ограничивается формой листа стекла, изображенной на фиг.9; настоящее изобретение эффективно для такой формы, в которой кривизна вдоль направления сложной кривизны увеличивается к боковым частям, такой как форма, в которой изгиб верхнего торцевого ребра листа стекла больше, чем изгиб нижнего торцевого ребра, так что верхняя часть, изгибаясь, закрывает боковые части. В предельном случае настоящее изобретение эффективно для формы, полученной в результате резкого загибания боковых частей прямоугольного листа стекла вдоль линий, пересекающихся под косым углом.

Лист стекла G, изгибание которого закончено, перемещают посредством закалочного кольца 66 в воздухоохладительное/закалочное устройство 10 данного варианта осуществления изобретения, как описано выше. В этом воздухоохладительном/закалочном устройстве 10 имеется верхний обдувочный элемент 30 и нижний обдувочный элемент 32, к ним присоединены соответствующие каналы 34, к которым присоединены воздуходувные устройства (не показаны). Таким образом, когда эти воздуходувные устройства работают, подаваемый ими воздух поступает через соответствующие каналы в верхний обдувочный элемент 30 и нижний обдувочный элемент 32. Затем, как показано на фиг.2, воздух проходит через большое количество воздуходувочных отверстий, предусмотренных на передних торцевых гранях (на фиг.2 - нижних поверхностях) множества пластинчатых деталей (сопловых камер) 36, 36…, составляющих верхний обдувочный элемент 30, и через большое количество воздуходувочных отверстий 40, 40…, показанных на фиг.3 и 4, предусмотренных на передних торцевых гранях (на фиг.2 - верхних поверхностях) множества пластинчатых деталей (сопловых камер) 38, 38…, составляющих нижний обдувочный элемент 32, к области 28 воздушного охлаждения/закалки, показанной на фиг.2. Таким образом, обе поверхности листа стекла G, поддерживаемого закалочным кольцом 66, подвергаются воздушному охлаждению/закалке.

Лист стекла G, прошедший воздушное охлаждение/закалку в воздухоохладительном/закалочном устройстве 10, при помощи перемещающейся транспортной тележки 60 закалочного устройства подают на стадию проверки, которая не показана. В ходе нее лист стекла G проверяют на наличие или отсутствие дефектов, таких как трещины. Если дефектов нет, лист стекла G подают на стадии обработки качественного продукта, если дефекты обнаружены, лист стекла G подают на стадии обработки бракованного продукта.

Далее описаны характеристики воздухоохладительного/закалочного устройства 10 данного варианта осуществления изобретения на примере нижнего обдувочного элемента 32. То есть, поскольку конструкция верхнего обдувочного элемента 30, по существу, аналогична зеркально-перевернутой конструкции нижнего обдувочного элемента 32, в данном описании поясняются характеристики нижнего обдувочного элемента 32, а пояснение конструкции верхнего обдувочного элемента 30 опущено.

Как показано на фиг.3 и 4, нижний обдувочный элемент 32 образован множеством пластинчатых деталей 38, 38…, расположенных в форме гребенки, на передней грани каждой из которых имеется большое количество воздуходувочных отверстий 40, 40….

Кроме того, на передней грани каждой из этих пластинчатых деталей 38, 38… имеется вогнутый участок, так что зазор между множеством воздуходувочных отверстий 40, 40… и изогнутым листом стекла G, по существу, постоянный.

Далее, ориентация обеих боковых частей каждой из множества пластинчатых деталей 38, 38… поворачивается в соответствующих заданному углу направлениях (одно из этих направлений - это второе направление, другое направление - это третье направление). В частности, как показано на фиг.2, в горизонтальном направлении ориентация обеих боковых частей повернута под углом α. А именно, как показано на виде сверху, направление обеих боковых частей ряда из множества воздуходувочных отверстий 40, 40…, расположенных на передней грани каждой из пластинчатых деталей 38, 38…, переходит к направлениям с заданным углом (одно из этих направлений - это второе направление, другое направление - это третье направление) относительно первого направления. В частности, как показано на фиг.4, ряд воздуходувочных отверстий 40, 40… на обеих боковых частях снаружи пограничного линейного сегмента Р повернут под углом α относительно первого направления. В этом случае для листа стекла G, имеющего форму с лево-правой симметрией, углы α второго направления и третьего направления становятся одинаковыми. Следовательно, направление обеих боковых частей каждой из множества пластинчатых деталей 38, 38…, загнутых вверх, переходит к направлениям, отличным от первого направления на виде сверху.

Воздуходувочные отверстия 40, 40… на обеих боковых частях листа стекла G снаружи точек поворота направления ряда располагаются вдоль формы листа стекла G до конца каждой из пластинчатых деталей 38, 38…, так что оси воздуходувочных отверстий 40, 40…, по существу, перпендикулярны поверхности листа стекла G.

Как показано на фиг.3, ряд из множества воздуходувочных отверстий 40, 40…, через которые осуществляется охлаждение центральной части листа стекла, то есть направление каждой из пластинчатых деталей 38, 38… поднимается в сторону боковых частей на виде спереди и поворачивается на угол α на виде сверху у воздуходувочного отверстия, предназначенного для охлаждения изогнутой части 5, где верхнее торцевое ребро внешней формы листа стекла на своем протяжении от центра в стороны круто изгибается вверх.

Следовательно, воздуходувочные отверстия 40, 40… на обеих сторонах пластинчатых деталей 38, 38… расположены вдоль второго направления и/или третьего направления, оси воздуходувочных отверстий 40, 40… расположены, по существу, перпендикулярно поверхности листа стекла G, в результате чего оси воздуходувочных отверстий 40, 40… располагаются под углами, близкими к перпендикуляру к поверхности листа стекла G в направлении сложной кривизны, хотя угол к поверхности листа стекла G на некоторых участках направления одиночной кривизны не является прямым. А именно, в направлении сложной кривизны угол между осью каждого из воздуходувочных отверстий и поверхностью листа стекла G изменен так, чтобы он был ближе к прямому углу, тем самым усовершенствована эффективность охлаждения.

Следовательно, благодаря воздухоохладительному/закалочному устройству 10 данного варианта осуществления возможно провести надлежащую закалку изогнутого листа стекла G, имеющего сложную криволинейную поверхность 5, без увеличения температуры листа стекла G или увеличения давления потока воздуха из воздуходувочных отверстий 40.

Кроме того, в воздухоохладительном/закалочном устройстве 10 данного варианта осуществления, благодаря тому, что сопловая камера образована множеством пластинчатых деталей 38, 38…, установленных параллельно, возможно получить траектории потока из воздушной камеры к воздуходувочным отверстиям 40, 40… с уменьшенным падением давления. Кроме того, когда при воздушном охлаждении/закалке стекло лопается, образующиеся при этом осколки стекла могут легко удаляться (выпадать) через интервалы между пластинчатыми деталями.

Кроме того, как показано на фиг.4, отклонение оси воздуходувочного отверстия от перпендикуляра к поверхности листа стекла G увеличивается к концам от той части, где верхнее торцевое ребро внешней формы листа стекла G, подлежащего закалке путем воздушного охлаждения, на своем протяжении от центра в стороны круто изгибается вверх. Следовательно, при помощи воздухоохладительного/закалочного устройства 10 данного варианта осуществления в результате поворачивания ряда воздуходувочных отверстий в этой части возможно согласовать их расположение с изогнутой формой листа стекла G и осуществить надлежащую закалку изогнутого листа стекла.

Кроме того, в воздухоохладительном/закалочном устройстве 10 данного варианта осуществления, как показано на фиг.3 и 4, ряд из воздуходувочных отверстий 40, 40… повернут в одном направлении, и интервал между воздуходувочными отверстиями 40, 40… соседних пластинчатых деталей 38, 38… становится постоянным. Следовательно, возможно осуществить равномерную, без отличий, закалку всего листа стекла. С другой стороны, например, когда ориентация каждой пластинчатой детали у промежуточного линейного сегмента Р поворачивается к боковым частям в двух направлениях (V-образная форма), интервал между воздуходувочными отверстиями 40, 40… двух пластинчатых деталей 38, 38…, расположенных в месте изменения направления ряда воздуходувочных отверстий 40, 40…, становится больше, чем на других участках, следовательно, невозможно осуществить равномерную, без отличий, закалку всего листа стекла, поэтому это не является предпочтительным.

При этом воздуходувочные отверстия 40, 40… каждой пластинчатой детали 38 образуются благодаря наличию множества сопловых сегментов 46, 46… с интервалом между ними, как показано на фиг.5. А именно, между сопловыми сегментами 46, 46… образуются направляющие потока 48, 48…, направляющие воздух в воздуходувочные отверстия 40, 40…; каждая направляющая потока 48 расположена так, что ось О перпендикулярна поверхности подлежащего воздушному охлаждению/закалке листа стекла G.

При такой конструкции, поскольку воздух из воздуходувочных отверстий 40, 40… поступает перпендикулярно к поверхности листа стекла G, возможно осуществить идеальную закалку листа стекла со сложной кривизной поверхности.

Кроме того, каждый сопловый сегмент 46 снабжен направляющими гранями 52, 52…, которые наклонены так, что сечение отверстия 50 суживается от стороны пластинчатой детали 38 в сторону каждой направляющей потока 48.

При такой конструкции, поскольку воздух плавно поступает вдоль направляющих граней 52, 52… по каждой направляющей потока 48 к каждому воздуходувочному отверстию 40, возможно снизить падение давления на каждом воздуходувочном отверстии 40 с целью повышения эффективности охлаждения и, тем самым, усовершенствования процесса закалки листа стекла G.

Длина направляющей потока 48 составляет, предпочтительно, по меньшей мере, 100 мм. А именно, благодаря наличию направляющих потока 48, каждая из которых имеет длину, по меньшей мере, 100 мм, которой достаточно для формирования потока воздуха, подаваемого из воздушной камеры, возможно снизить падение давления на воздуходувочных отверстиях 40, 40… и, тем самым, предотвратить снижение эффективности охлаждения.

Далее со ссылкой на фиг.10 описан способ определения угла поворота α и точки поворота для изменения ориентации пластинчатой детали 38 с целью оптимизации эффективности охлаждения. Этот способ предназначен для подбора угла α и точки поворота так, чтобы ось каждого воздуходувочного отверстия, задаваемая углом поворота α пластинчатой детали 38, была перпендикулярна или проходила под углом, близким к перпендикуляру к поверхности стекла. На фиг.10 пунктиром показана форма листа стекла (В), подлежащего воздушному охлаждению/закалке, на виде сверху. Пластинчатая деталь 38 означает очертание всех пластинчатых деталей 38.

Во-первых, проводят воображаемую среднюю линию СА, проходящую через центр листа стекла G и идущую слева направо (на фиг.10 - в вертикальном направлении), и ставят воображаемую точку Е, в которой пластинчатая деталь 38 вдоль средней линии СА поворачивается от первого направления во втором направлении и/или в третьем направлении. Затем угол α изменения направления пластинчатой детали 38 меняют с шагом примерно 1°, расстояние d от точки Е до центра листа стекла G меняют с шагом примерно 10 мм, и при каждом сочетании этих условий получают угол между нормалью к поверхности листа стекла и осью каждого воздуходувочного отверстия.

(1) Получают кривую пересечения поверхности пластинчатой детали 38 вдоль ее протяжения и листа стекла G, на этой кривой находят нормаль (нормаль со стороны пластинчатой детали).

(2) Находят нормаль (нормаль со стороны стекла) к поверхности листа стекла G в точке, соответствующей точке, в которой найдена нормаль со стороны пластинчатой детали.

(3) Определяют угол между нормалью со стороны пластинчатой детали и нормалью со стороны стекла (угол между осью воздуходувочного отверстия и нормалью к поверхности стекла).

(4) При тех же условиях, таким же образом, как описано выше, определяют угол относительно участка поверхности листа стекла, подлежащего обсчету, с целью определения максимальной величины угла на этом участке.

Следуя описанной выше методике, получают таблицу значений максимальной величины угла между нормалью к поверхности стекла и осью воздуходувочного отверстия при каждом сочетании величины угла α и расстояния d. На основании этой таблицы определяют сочетание величин угла α и расстояния d, для которых максимальная величина угла между нормалью к поверхности стекла и осью воздуходувочного отверстия наименьшая. При выполнении этих вычислений при помощи компьютера оптимальный угол α и расстояние В можно получить очень быстро.

Линейный сегмент Р, у которого поворачивается направление пластинчатых деталей 38, находят на основании угла поворота α и точки поворота Е так, чтобы интервалы между соседними пластинчатыми деталями 38 были одинаковыми.

Этот способ вычисления эффективен для случая, когда ориентация пластинчатых деталей 38 изменяется под углом поворота α, по меньшей мере, 5°, в случае заднего ветрового стекла автомобилей и, более предпочтительно, данный способ вычисления эффективен, если угол поворота α составляет, по меньшей мере, 10°.

Кроме того, точку поворота можно определить в соответствии с формой листа стекла G. Для листа стекла G, показанного на фиг.10 пунктиром, у которого верхнее торцевое ребро загнуто сильнее, чем нижнее торцевое ребро, сечение листа стекла G вдоль прямой линии, проходящей справа налево (на фиг.10 - в вертикальном направлении) между боковыми концами верхнего торцевого ребра, то есть сечение вдоль верхней базисной линии U на фиг.10, сравнивают с соответствующим сечением в нижней части, то есть сечением вдоль линии S, проходящей через два угла нижней части на фиг.10. Поскольку кривая сечения верхней части больше, чем кривая сечения нижней части, когда лист стекла G располагается горизонтально, расстояние между этими двумя сечениями увеличивается от центра листа стекла G к боковым сторонам. Точка в верхней части, в которой это расстояние начинает увеличиваться, является точкой поворота. Начало отсчета увеличения расстояния между двумя сечениями определяют в соответствии с размером листа стекла G, однако в случае заднего ветрового стекла автомобилей за начало отсчета принимают, предпочтительно, по меньшей мере, 5 мм.

Кроме того, точка поворота может быть определена в соответствии с внешней формой листа стекла на виде сверху. Пояснения даются в отношении листа стекла G, обозначенного пунктиром, с лево-правой симметричной формой, у которого верхнее торцевое ребро и нижнее торцевое ребро на боковых участках загнуты вверх.

Проводят воображаемую среднюю линию СВ, проходящую через центр листа стекла G в вертикальном направлении (на фиг.10 - слева направо), и верхнюю базисную линию U, под прямым углом пересекающую среднюю линию СВ и пересекающую верхний край листа стекла G. Верхнее торцевое ребро листа стекла G отходит от верхней базисной линии U, начиная от средней линии СВ, к боковым концам (вверх или вниз на фиг.10). Точку, где это расстояние увеличивается, считают точкой поворота D. За начало отсчета увеличения расстояния в случае заднего ветрового стекла автомобилей принимают, предпочтительно, по меньшей мере, 6 мм.

Кроме того, угол поворота пластинчатой детали 38 может быть определен в соответствии с внешней формой листа стекла G на виде сверху. Пояснения даются в отношении листа стекла G, обозначенного на фиг.10 пунктиром, с лево-правой симметричной формой, у какого листа стекла G верхний край и нижний край на боковых участках загнуты вверх.

Во-первых, определяют точку поворота пластинчатой детали 38. Например, в случае точки поворота D верхнее торцевое ребро сильно загибается и отходит от верхней базисной линии U, начиная с точки поворота D, к боковым частям (на фиг.10 - в вертикальном направлении) листа стекла и достигает угловой части листа стекла, где верхнее торцевое ребро соединяется с боковым торцевым ребром. Мысленно проводят линию, соединяющую угол с точкой D, определяют угол между этой линией и верхней базисной линией U, представляющий собой угол поворота α пластинчатой детали 38. В качестве альтернативы, угол поворота выбирают близким вышеупомянутому углу.

При определении угла α или точки поворота в соответствии с внешней формой листа стекла G на виде сверху возможно осуществить эффективное охлаждение сложной криволинейной формы без увеличения количества пластинчатых деталей 38 относительно количества пластинчатых деталей 38 в центральной части листа стекла G.

Кроме того, как показано на фиг.11, ориентация пластинчатой детали 38 может быть повернута от первого направления ко второму направлению и/или третьему направлению, и затем повернута в четвертом направлении и/или в пятом направлении. Ориентация пластинчатой детали 38 соответствует средней линии СА1, проходящей через центр в вертикальном направлении, у линейного сегмента Р1 поворачивается под углом α во втором и третьем направлениях и далее идет параллельно линии СА2. Затем ориентация пластинчатой детали 38 изменяется у линейного сегмента Р2 под углом β к четвертому или пятому направлениям, после чего пластинчатая деталь 38 следует направлению, параллельному линии СА3. На фиг.11 представлен двухстадийный поворот у Р1 и Р2, однако может быть осуществлен, по меньшей мере, трехстадийный поворот.

Однако вместо пластинчатой детали 38 данного варианта осуществления сопловая камера может быть образована большим количеством цилиндрических сопел 42, 42, показанных на фиг.6, как описано в JP-A-199257. На передней грани такого цилиндрического сопла имеется множество воздуходувочных отверстий 44, 44…, и когда воздушное охлаждение/закалку листа стекла осуществляют посредством цилиндрических сопел 42, возможно создать на листе стекла особую картину распределения напряжений. Ориентация цилиндрических сопел 42, 42… в определенной точке ближе к концу на виде сверху поворачивается. Например, когда нужно произвести воздушное охлаждение/закалку листа стекла, показанного на фиг.4, ориентацию изменяют у линейного сегмента Р на заданный угол во втором направлении с одной стороны и в третьем направлении с другой стороны. При такой конструкции, как и в случае воздуходувочных отверстий 40, 40…, показанных на фиг.3 и 4, оси цилиндрических сопел становятся, по существу, перпендикулярными поверхности листа стекла, поэтому возможно создание нужной особой картины распределения напряжений на листе стекла сложной криволинейной формы.

Кроме того, даже когда сопловая камера образована таким множеством цилиндрических сопел 42, 42…, поворачивая ряд из множества цилиндрических сопел 42, 42…, можно добиться того, чтобы оси цилиндрических сопел 42 были перпендикулярны поверхности листа стекла G, даже если этот лист стекла G представляет собой листа стекла сложной криволинейной формы.

Примеры

Лист стекла нагрели до температуры 660-680°С и при помощи пресс-формы придали ему форму, показанную на фиг.9 и 10 (пунктир), затем лист стекла подвергли воздушному охлаждению/закалке при помощи охлаждающего устройства (примеры) настоящего изобретения, показанного на фиг.2, 4 и 10, или обычного охлаждающего устройства (сравнительные примеры), показанного на фиг.7 и 8, и провели испытание на образование осколков для проверки того, является ли стекло должным образом закаленным. В примере и сравнительном примере это испытание осуществляли в одинаковых условиях за исключением охлаждающего устройства.

Лист стекла представлял собой заднее ветровое стекло автомобиля со сложной криволинейной поверхностью, внешняя форма которого показана пунктиром на фиг.10, и с кривизной как в направлении слева направо, так и в вертикальном направлении, как показано на фиг.9. Ключевые размеры листа стекла были следующими:

- поперечная длина (на фиг.10 - вертикальное направление): 1593 мм;

- длина по вертикали (на фиг.10 - направление слева направо): 591 мм;

- глубина по вертикали в центре (на фиг.9(С) - глубина в центре по направлению слева направо): 12,2 мм;

- глубина по вертикали бокового торцевого ребра (на фиг.9(С) - глубина торцевого ребра относительно направления слева направо): 15,8 мм.

Для такого листа стекла регулировку охлаждающего устройства провели следующим образом.

Угол поворота α пластинчатой детали 38 изменяли с шагом 2°, расстояние между центром листа стекла G и точкой поворота Е изменяли с шагом 50 мм в соответствии с пояснениями, приведенными на фиг.10, и определили максимальную величину угла наклона оси воздуходувочного отверстия к поверхности листа стекла. В таблице 1 приведены результаты для углов α с интервалом 4° (единицы измерения «°»).

На основании этих результатов выбрали сочетание, для которого максимальная величина угла между нормалью к поверхности стекла и осью воздуходувочного отверстия минимальна. В результате, угол поворота α каждой пластинчатой детали установили равным 16°, точку поворота Е определили как точку, отстоящую на 300 мм в сторону (по вертикали на фиг.10) от центра листа стекла. Для этих условий подготовили охлаждающее устройство данного примера. Условия охлаждения и в примере, и в сравнительном примере были следующими.

Условия охлаждения:

- давление потока воздуха в верхнем воздуходувочном отверстии: 15,6 кПа;

- давление потока воздуха в нижнем воздуходувочном отверстии: 15,4 кПа;

- расстояние до воздуходувочного отверстия (расстояние от верхнего обдувочного элемента до верхней поверхности листа стекла/расстояние от нижнего обдувочного элемента до нижней поверхности листа стекла): 50 мм/50 мм.

Испытание на образование осколков

Данное испытание проводили в соответствии с «Испытанием закаленного стекла на образование осколков» JIS R3212 (японский промышленный стандарт). А именно, всю поверхность с одной стороны листа стекла заклеили липкой лентой и приложили к точке, по существу, соответствующей центру тяжести листа стекла, ударную нагрузку со стороны другой поверхности листа стекла, которая не была заклеена лентой, чтобы разбить этот лист стекла. Критерием оценки являлся образец, в котором количество частиц в квадрате 50 мм × 50 мм составляло, по меньшей мере, 40 даже в той области зоны тестирования, где размер осколков был наибольшим.

Результаты

Приготовили по пять листов стекла, прошедших воздушное охлаждение/закалку в каждом примере и сравнительном примере, и провели испытание на образование осколков. В листах стекла, прошедших воздушное охлаждение/закалку в сравнительном примере, количество частиц составило от 10 до 40 осколков в верхнем углу каждого листа стекла, где размер осколков был наибольшим. С другой стороны, в листах стекла, прошедших воздушное охлаждение/закалку в примере, количество частиц составило от 60 до 150 осколков в верхнем углу каждого листа стекла, где размер осколков был наибольшим.

Кроме того, пример результатов приведен ниже. В каждом из четырех углов каждого листа стекла, то есть областях М1, М2, М3 и М4, показанных на фиг.10, определили количество частиц в квадрате 50 мм × 50 мм. Этот результат указывает на то, что в верхних двух углах достигнуто усовершенствование.

Далее на фиг.12 и 13 показано образование осколков в области М1 листа стекла. На фиг.12 показано образование осколков в примере, на фиг.13 показано образование осколков в сравнительном примере. На этих изображениях видно, что в примере достигнуто усовершенствование.

Следовательно, было подтверждено, что воздухоохладительное/закалочное устройство настоящего изобретения пригодно для надлежащей закалки даже угловых частей листа стекла, где размер осколков наибольший; следовательно, установлено значительное усовершенствование закалки. При этом в обычном воздухоохладительном/закалочном устройстве, поскольку количество осколков не удовлетворяло критерию оценки, необходимо усовершенствовать процесс закалки, например, путем увеличения температуры нагревания листа стекла.

Промышленная применимость

Настоящее изобретение применимо для воздушного охлаждения/закалки листового стекла, в частности, для воздушного охлаждения/закалки оконных стекол автомобилей или оконных стекол для других транспортных средств, имеющих сложную криволинейную поверхность.

Описание заявки на патент Японии № 2008-231039, поданной 9 сентября 2008 г., включая описание, формулу изобретения, чертежи и реферат, во всей полноте включается в настоящий документ путем ссылки.

Номера позиций на чертежах

G: лист стекла; 1: верхний обдувочный элемент; 2: нижний обдувочный элемент; 3: пластинчатая деталь; 4: воздуходувочное отверстие; 5: сложная криволинейная поверхность; 10: воздухоохладительное/закалочное устройство; 12: устройство для формования листового стекла; 14: нагревательное устройство; 16: роликовый конвейер; 20: формовочная машина; 24: пресс-форма; 25: всасывающая труба; 26: изгибающее кольцо; 27: несущая рама изгибающего кольца; 28: транспортная тележка формовочной машины; 29: направляющие; 30: верхний обдувочный элемент; 32: нижний обдувочный элемент; 34: канал; 36: пластинчатая деталь; 38: пластинчатая деталь; 40: воздуходувочное отверстие; 42: цилиндрическое сопло; 44: воздуходувочное отверстие; 46: сопловый сегмент; 48: направляющая потока; 50: отверстие для охлаждающего воздуха; 52: направляющая грань; 60: транспортная тележка закалочного устройства; 62: направляющая; 64: несущая рама закалочного кольца; 66: закалочное кольцо.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБДУВОЧНЫЙ КОРОБ ДЛЯ ТЕРМИЧЕСКОГО ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ СТЕКЛЯННЫХ ЛИСТОВ | 2018 |

|

RU2735597C1 |

| ОБОРУДОВАНИЕ ДЛЯ ЗАКАЛКИ ГНУТОГО СТЕКЛА С ВОЗМОЖНОСТЬЮ ОСЛАБЛЕНИЯ ЗАКАЛОЧНЫХ ПЯТЕН | 2020 |

|

RU2818359C2 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА И СПОСОБ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 1992 |

|

RU2091339C1 |

| ЗАКАЛОЧНАЯ РАМА ДЛЯ ТЕРМИЧЕСКОЙ ЗАКАЛКИ СТЕКЛЯННЫХ ПАНЕЛЕЙ | 2018 |

|

RU2720334C1 |

| Установка для закалки стекла | 1973 |

|

SU473682A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛА | 1989 |

|

SU1630229A1 |

| Система обработки листов стекла, имеющая охлаждение концов роликов конвейера | 2016 |

|

RU2695914C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПЛОСКОГО ЛИСТА СТЕКЛА И СПОСОБ ФОРМОВАНИЯ ПЛОСКОГО ЛИСТА СТЕКЛА | 1991 |

|

RU2094398C1 |

| СПОСОБ ИЗГИБАНИЯ СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2108985C1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2199496C2 |

Изобретение относится к устройству для закалки листового стекла. Технический результат изобретения заключается в повышении эффективности закалки стекла, имеющего сложную криволинейную поверхность, без увеличения температуры нагревания стекла или увеличения давления потока охлаждающего воздуха. Устройство для закалки листового стекла содержит верхний и нижний обдувочные элементы для обдувки охлаждающим воздухом стекла. И верхний, и нижний обдувочный элемент имеют множество сопловых камер, каждая из которых снабжена множеством воздуходувочных отверстий, обращенных к листу стекла. В каждой из множества сопловых камер имеется часть, в которой воздуходувочные отверстия расположены вдоль первого направления, и часть, в которой воздуходувочные отверстия расположены вдоль второго направления так, что ряд отверстий на виде сверху поворачивается от первого направления. 2 н. и 7 з.п. ф-лы, 2 табл., 13 ил.

1. Воздухоохладительное/закалочное устройство для листового стекла, включающее верхний обдувочный элемент для обдувки охлаждающим воздухом верхней поверхности листа стекла, изогнутого и нагретого до высокой температуры, и нижний обдувочный элемент для обдувки охлаждающим воздухом нижней поверхности листа стекла, причем изогнутый лист стекла имеет сложную криволинейную поверхность;

и верхний обдувочный элемент, и нижний обдувочный элемент имеют множество сопловых камер, каждая из которых снабжена множеством воздуходувочных отверстий, обращенных к листу стекла;

при этом в каждой из множества сопловых камер имеется часть, в которой воздуходувочные отверстия расположены вдоль первого направления, и часть, в которой воздуходувочные отверстия расположены вдоль второго направления так, что ряд отверстий на виде сверху поворачивается от первого направления.

2. Устройство по п.1, в котором каждая из сопловых камер представляет собой пластинчатую деталь, и в верхнем обдувочном элементе, и в нижнем обдувочном элементе имеется множество таких сопловых камер, расположенных параллельно друг другу с определенным интервалом,

в каждой пластинчатой детали имеется часть, следующая первому направлению, и часть, следующая второму направлению на виде сверху.

3. Устройство по п.1, в котором каждая из сопловых камер снабжена направляющей потока для направления воздуха к каждому воздуходувочному отверстию; направляющая потока выполнена так, что ось направляющей потока перпендикулярна поверхности листа стекла, подлежащего воздушному охлаждению/закалке.

4. Устройство по п.3, в котором длина направляющей потока составляет, по меньшей мере, 100 мм.

5. Устройство по п.1, в котором в каждой из сопловых камер имеется множество цилиндрических сопел, расположенных линейно, и верхний обдувочный элемент, и нижний обдувочный элемент снабжены множеством сопловых камер, расположенных параллельно друг другу с заданным интервалом, и

в каждой сопловой камере имеется часть, где множество цилиндрических сопел расположены вдоль первого направления, и часть, где цилиндрические сопла расположены вдоль второго направления на виде сверху.

6. Устройство по п.1, в котором ряд воздуходувочных отверстий повернут от первого направления ко второму направлению у воздуходувочного отверстия, через которое охлаждающий воздух поступает на ту часть листа стекла, подлежащего воздушному охлаждению/закалке, где верхнее торцевое ребро или нижнее торцевое ребро листа стекла на своем протяжении от центра в стороны круто изгибается вверх или вниз.

7. Устройство по п.1, в котором ряд воздуходувочных отверстий повернут от первого направления к третьему направлению у того воздуходувочного отверстия, через которое охлаждающий воздух поступает на область вблизи той части подлежащего воздушному охлаждению/закалке листа стекла, на которой верхнее торцевое ребро или нижнее торцевое ребро листа стекла на своем протяжении в стороны от центральной части сильно изгибается вверх или вниз, то есть часть, отличную от части, определенной в предшествующем пункте, где верхнее торцевое ребро или нижнее торцевое ребро листа стекла на своем протяжении в стороны от центральной части, сильно изгибается вверх или вниз.

8. Устройство по п.1, в котором воздуходувочные отверстия снаружи точки поворота расположены линейно до конца.

9. Способ воздушного охлаждения/закалки листа стекла, включающий нагревание листа стекла до заданной температуры в нагревательной печи, формование нагретого листа стекла при помощи формовочного приспособления и воздушное охлаждение/закалку изогнутого листа стекла при помощи воздухоохладительного/закалочного устройства по п.1.

| US 3799752 A (SAINT GOBAIN), 26.03.1974 | |||

| US 2006121281 A1 (CENTRAL GLASS CO LTD), 08.06.2006 | |||

| US 6370917 B1 (ASAHI GLASS CO LTD), 16.04.2002 | |||

| Обдувочная решетка для закалки стекла | 1960 |

|

SU140178A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛА | 1989 |

|

SU1630229A1 |

| US 2004007022 A1 (ASAHI GLASS CO LTD), 15.01.2004 | |||

Авторы

Даты

2014-04-10—Публикация

2009-09-09—Подача