Изобретение относится к плазменной горелке, в частности, к плазменному резаку.

Плазма является термически сильно нагретым электропроводящим газом, состоящим из положительных и отрицательных ионов, электронов и возбужденных и нейтральных атомов и молекул. В качестве плазмообразующего газа используются различные газы, например одноатомный аргон и/или двухатомные газы, как водород, азот, кислород или воздух. Эти газы ионизируются и диссоциируются за счет энергии электрической дуги. Электрическая дуга, ограниченная соплом, называется плазменной струей. Параметры плазменной струи могут сильно зависеть от конструкции сопла и электрода. Эти параметры плазменной струи включают, например, диаметр струи, температуру, плотность энергии и скорость потока газа.

Во время плазменной резки плазма, как правило, ограничена посредством сопла, которое может охлаждаться с помощью газа или воды. Таким образом, может быть достигнута плотность энергии до 2×106 Вт/см2. Температуры, возникающие в плазменной струе, имеют значения до 30000°С, что обеспечивает возможность очень больших скоростей резки материала в сочетании с высокой скоростью газового потока.

Плазменные горелки обычно содержат наконечник и ствол. Электрод и сопло крепятся в наконечнике плазменной горелки. Плазмообразующий газ протекает между ними и выходит через отверстие сопла. Плазмообразующий газ обычно направляется через направляющую для газа, которая прикреплена между электродом и соплом, и которая может быть приведена во вращение.

Также известны устройства, в которых клапаны, предпочтительно, клапаны с электромагнитным приводом, переключаются или регулируют плазмообразующий газ. Они расположены снаружи ствола горелки / корпуса горелки в блоке. Эти клапаны могут, например, быть прикреплены в блоке в группе шлангов. В равной степени известно, что эти клапаны присоединены к соединительному блоку между газовыми шлангами плазменной горелки и шлангами для подачи газа.

Также известно использование нескольких клапанов для плазмообразующего газа. Эти газы представляют собой, например, воспламеняющий газ и газ для резки. В качестве плазмообразующего газа для плазменной резки используется кислород. Плазма может воспламеняться с помощью воздуха или азота, а резка может выполняться с использованием кислорода. Существует также возможность смешивания газов, которые используются, например, с аргоном и водородом для резки легированных сталей. Известно также, что для переключения между различными плазмообразующими газами, которое необходимо выполнять как можно быстрее, соответствующие шланги должны быть продуты.

В известных технических решениях имеется недостаток, заключающийся в том, что быстрое переключение между газами и быструю продувку пространства для плазмообразующего газа во внутренней части плазменной насадки / корпуса, объем которой образован линиями или отверстиями или другим образом между сопловым отверстием и клапанами, невозможно осуществить в достаточно короткое время. Это может, в частности, занимать несколько сотен миллисекунд, в частности, даже до 1 сек при меньших диаметрах соплового отверстия, пока давление в этом пространстве не уменьшится ниже 0,5 бар. Во время процессов выключения, в конце резки, часто желательно выключать плазменную дугу при давлениях плазмообразующего газа PG1 или плазмообразующих газов PG1 и PG2, которые имеют как можно меньшее значение, чтобы свести к минимуму износ электрода. Еще одним недостатком является то, что длины линий влияют на время, необходимое для достижения требуемого пониженного давления. Длинные линии увеличивают время, но часто являются необходимыми в связи с различными видами направляющих систем, таких как роботы или XY направляющие станки с ЧПУ, либо с поворотным устройством для наклонной резки, либо без него.

Прикрепление клапанов к стволу плазменной горелки является нежелательным для крепления в направляющей системе; это, в частности, является разрушительным для шарнирных узлов.

Поэтому задачей настоящего изобретения является обеспечение возможностей улучшения условий выключения, для переключения или изменений в управляемой или регулируемой работе плазменной горелки для подачи плазмообразующего газа.

В соответствии с изобретением, эта задача решается с помощью плазменной горелки, имеющей признаки пункта 1 формулы изобретения. Предпочтительные варианты выполнения и дальнейшее усовершенствование данного изобретения могут быть реализованы с помощью признаков, определенных в зависимых пунктах формулы изобретения.

В плазменной горелке, выполненной в соответствии с изобретением, плазмообразующий газ PG1 направляется через по меньшей мере один подводящий канал и/или через корпус плазменной горелки, и через огороженную полость, которая выполнена внутри корпуса и которая сообщается с сопловым отверстием или соединена с ним. В указанном по меньшей мере одном подводящем канале может быть предусмотрен по меньшей мере один клапан для открытия и закрытия соответствующего подводящего канала. Эти клапаны для открытия и закрытия подводящего(их) канала(ов) могут быть расположены снаружи плазменной горелки и/или внутри корпуса.

Огороженная полость имеет проход, выполненный в корпусе таким образом, чтобы сообщаться с подводящим(и) каналом(ами). Проход предпочтительно выходит наружу из корпуса. Клапан, открывающий и закрывающий проход, предусмотрен внутри корпуса в огороженной полости. В некоторых режимах работы при открытом клапане плазмообразующий газ может быть направляться через этот проход из подводящего(их) канала(ов) вплоть до соплового отверстия, в частности, может быть достигнуто изменение рабочих состояний и продувки.

Поскольку проход может быть направлен наружу за пределы корпуса, при необходимости, в простейшем случае с помощью дополнительной линии оно может просто сообщаться с окружающей средой, когда клапан, соединенный с ней, открыт. Оно может, однако, также быть соединено с генерирующим разрежение узлом и/или с контейнером, в котором поддерживают давление ниже давления в подводящем(их) канале(ах), предпочтительно, в области перед сопловыми отверстиями, и при этом ниже давления внешней среды.

По меньшей мере один датчик давления может быть расположен внутри или соединен с по меньшей мере одним подводящим каналом и/или огороженной полостью, при этом электрический ток и/или электрическое напряжение и/или сам газ, с которым работает плазменная горелка, могут предпочтительно управляться и/или регулироваться с помощью указанного датчика давления. Давлением и/или объемным расходом подаваемого(ых) плазмообразующего(их) газа(ов) или вторичного газа можно управлять или регулировать его исключительно или дополнительно в зависимости от определенного таким образом давления.

Существует также возможность, что дополнительный подводящий канал для вторичного газа SG направлен через корпус. Вторичный газ SG может быть выведен наружу посредством защитного колпачка сопла и подводящего канала для вторичного газа, выполненного в защитном колпачке сопла рядом с плазменной струей, которая выходит через сопловое отверстие. Клапан для открытия и закрытия должны быть аналогичным образом соединены с подводящим каналом для вторичного газа.

Клапаны для подачи плазмообразующего газа и, факультативно, для вторичного газа, предпочтительно должны быть выполнены с возможностью регулирования или управления.

В дополнение к клапану, имеющемуся в огороженной полости или в проходе, по меньшей мере один клапан для открытия и закрытия подводящего канала для плазмообразующего газа PG1 и/или PG2 также может быть выполнен в корпусе в направлении потока соответствующего плазмообразующего газа PG1, PG2 в соответствующем подводящем канале перед соединением с огороженной полостью. Эти клапаны, расположенные внутри корпуса, предпочтительно выполнены с возможностью приведения в действие электрическим, гидравлическим или пневматическим образом и, особенно предпочтительно, должны быть выполнены как клапаны с осевым потоком. Электрически приводимые в действие клапаны могут управляться электромагнитным образом или с использованием пьезоэлектрического эффекта.

Указанный по меньшей мере один клапан, расположенный в корпусе, то есть клапан, расположенный в подводящем канале или в огороженной полости или у прохода, должен иметь максимальный наружный диаметр или максимальную среднюю поверхностную диагональ 15 мм, предпочтительно, не более 11 мм и/или максимальную длину 50 мм, предпочтительно не более 40 мм, особенно предпочтительно не более 30 мм и/или максимальный наружный диаметр или максимальная средняя поверхностная диагональ корпуса должны составлять 52 мм. Максимальный наружный диаметр должен составлять не более 1/4, предпочтительно максимально 1/5, от наружного диаметра корпуса. Клапаны должны иметь максимальное потребление электроэнергии 10 Вт, предпочтительно 3 Вт, более предпочтительно 2 Вт.

Максимальная средняя поверхностная диагональ с не осесимметричными сечениями может быть принята в качестве среднего значения всех поверхностных диагоналей соответствующего поперечного сечения. Приведенные численные значения следует применять 1:1 к внешним диаметрам, а конкретные значения поверхностных диагоналей должны быть максимум на 15% больше, чем заданные значения наружного диаметра.

С электрически управляемым клапаном плазмообразующий газ (PG1, PG2) или вторичный газ должен протекать через обмотку катушки, в результате чего может быть достигнуто охлаждение.

Огороженная полость может иметь уменьшенное активное поперечное сечение в направлении потока перед установленным клапаном. Уменьшенное активное поперечное сечение, однако, может также присутствовать в направлении потока после клапана у прохода. Время продувки может зависеть от уменьшенного таким образом активного поперечного сечения. Там также может быть установлена диафрагма, снижающая активное поперечное сечение. Время, в течение которого плазмообразующий газ может выходить при открытом клапане в огороженную полость, может, в частности, увеличиваться с уменьшением активного поперечного сечения или диафрагмы, чтобы гарантировать наличие плазмообразующего газа в полости, пока электрическое напряжение все еще приложено к электроду и/или до тех пор, пока электрический ток течет через электрод. Срок службы электрода может, таким образом, быть увеличен, и при этом можно избежать критических рабочих состояний со слишком быстрым уходом плазмообразующего газа.

Плазменная горелка, выполненная в соответствии с настоящим изобретением, также может быть выполнена в виде быстрозаменяемой горелки, имеющей ствол, выполненный с возможностью отделения от наконечника плазменной горелки. Простая и быстрая адаптация к изменившимся требуемым рабочим условиям или рабочим требованиям, таким образом, может быть достигнута путем простой замены компонентов.

Если должна быть осуществлена процедура продувки, клапаны должны быть сначала закрыты в подводящих каналах для плазмообразующего газа и, возможно, для вторичного газа, до открытия клапана, интегрированного или расположенного в огороженной полости. Эти клапаны могут, факультативно, быть закрыты одновременно и указанный один клапан может быть открыт.

Изобретение будет объяснено более подробно далее со ссылкой на примеры. Соответствующие варианты выполнения и технические характеристики различных примеров могут быть объединены друг с другом независимо от соответствующего индивидуально описанного примера.

Приведены чертежи:

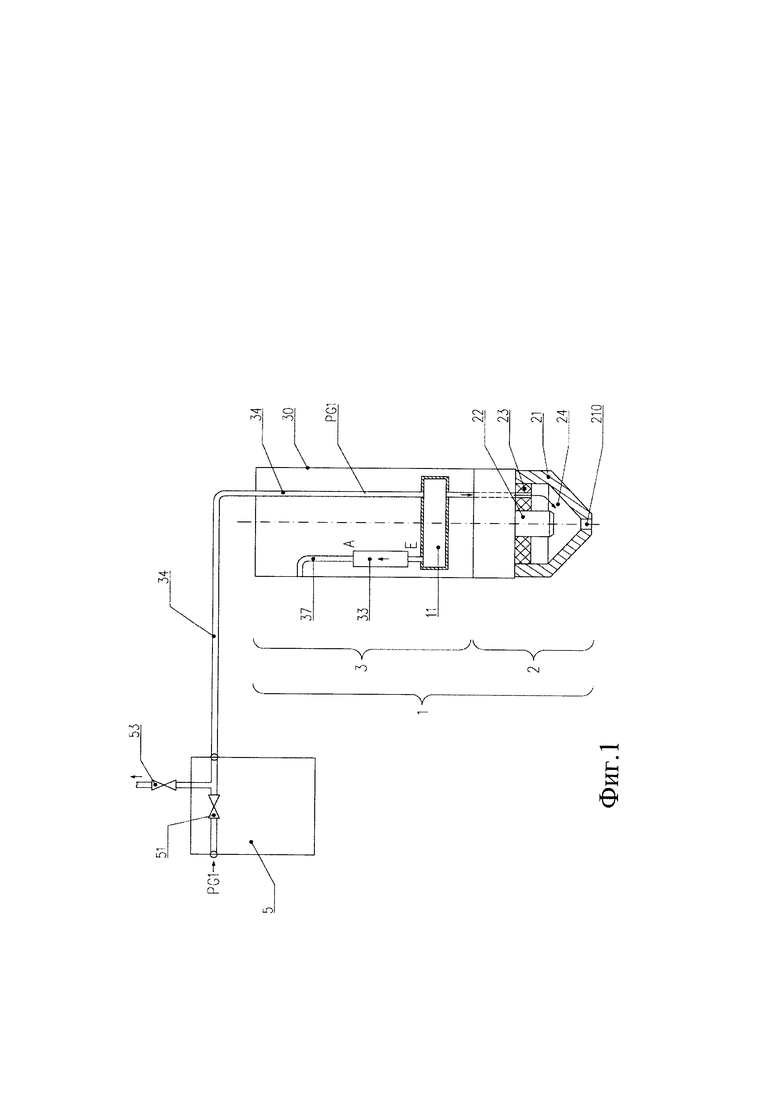

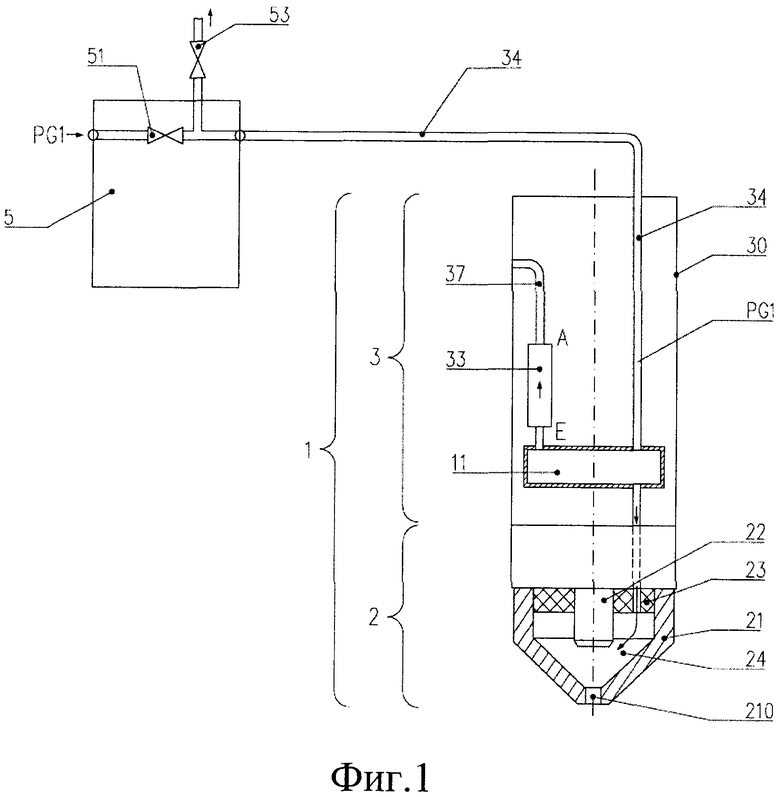

Фиг. 1 в схематической форме представляет собой вид в разрезе примера плазменной горелки, выполненной в соответствии с изобретением, с подводящим каналом для плазмообразующего газа;

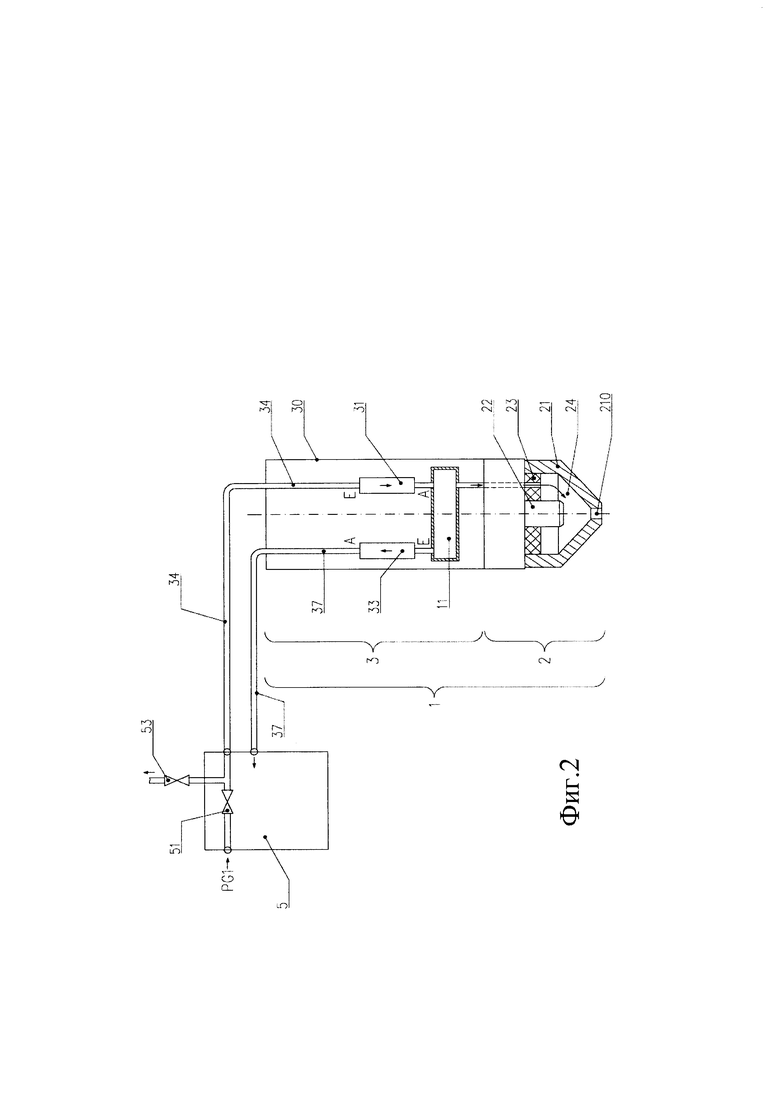

Фиг. 2 в схематичной форме представляет собой вид в разрезе дополнительного примера плазменной горелки, выполненной в соответствии с изобретением, с подводящим каналом для плазмообразующего газа;

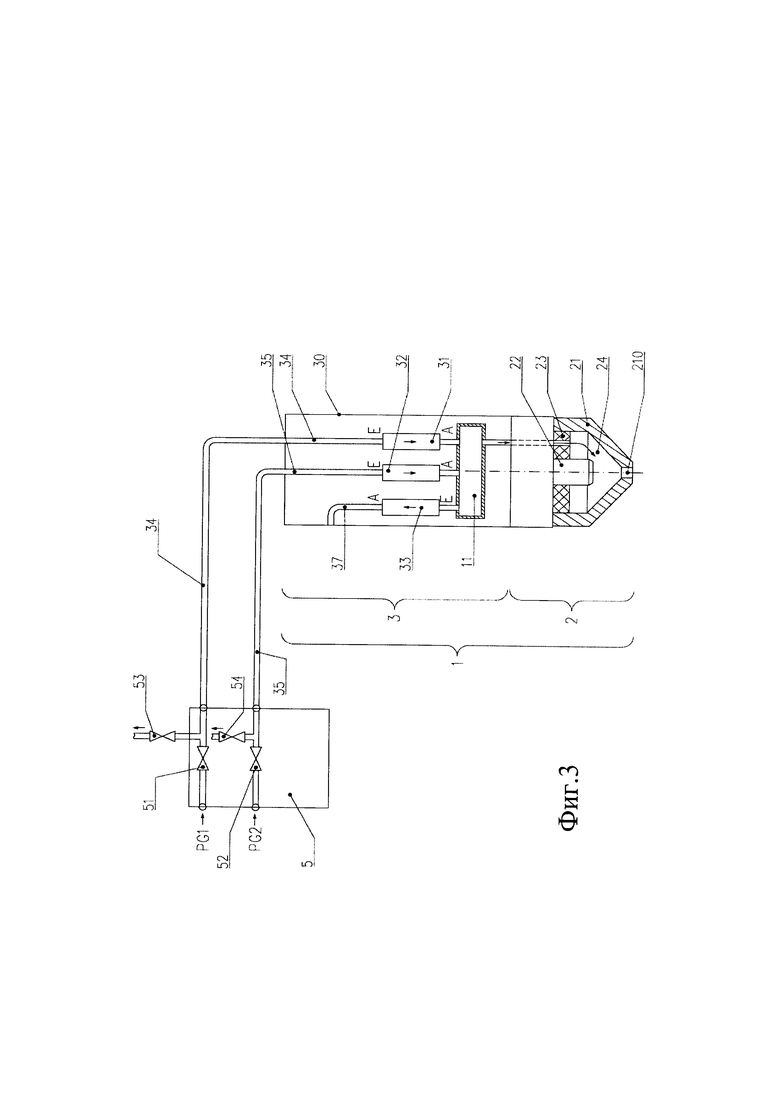

Фиг. 3 в схематической форме представляет собой вид в разрезе примера плазменной горелки, выполненной в соответствии с изобретением, с двумя подводящими каналами для плазмообразующего газа;

Фиг. 4 в схематической форме представляет собой вид в разрезе еще одного примера плазменной горелки, выполненной в соответствии с изобретением, с двумя подводящими каналами для плазмообразующего газа;

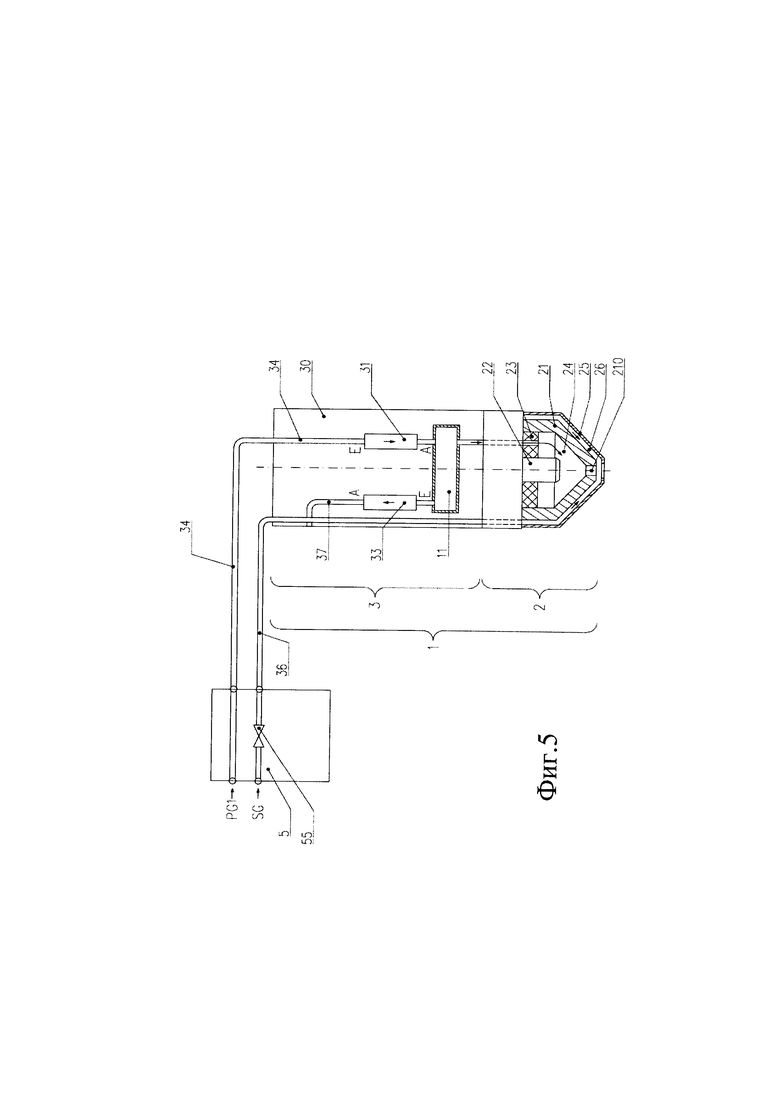

Фиг. 5 в схематической форме представляет собой вид в разрезе примера плазменной горелки, выполненной в соответствии с изобретением, с подводящим каналом для плазмообразующего газа и с подводящим каналом для вторичного газа;

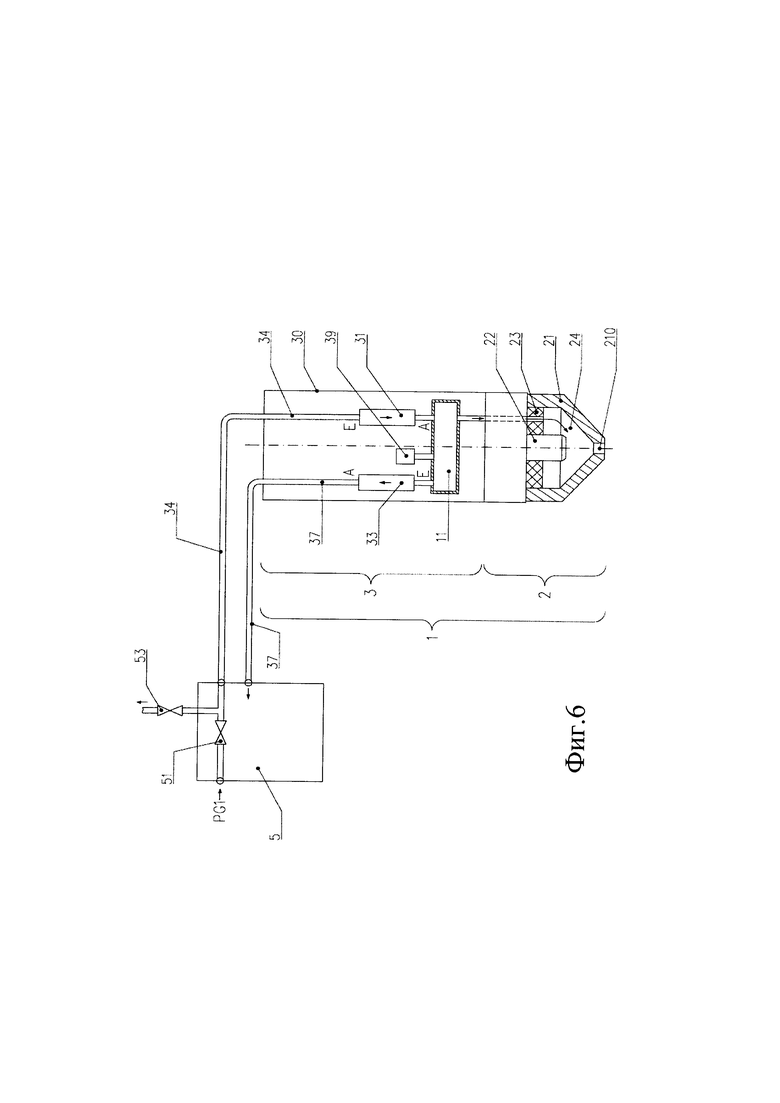

Фиг. 6 в схематичной форме представляет собой вид в разрезе дополнительного примера плазменной горелки, выполненной в соответствии с изобретением, с подводящим каналом для плазмообразующего газа и с датчиком давления;

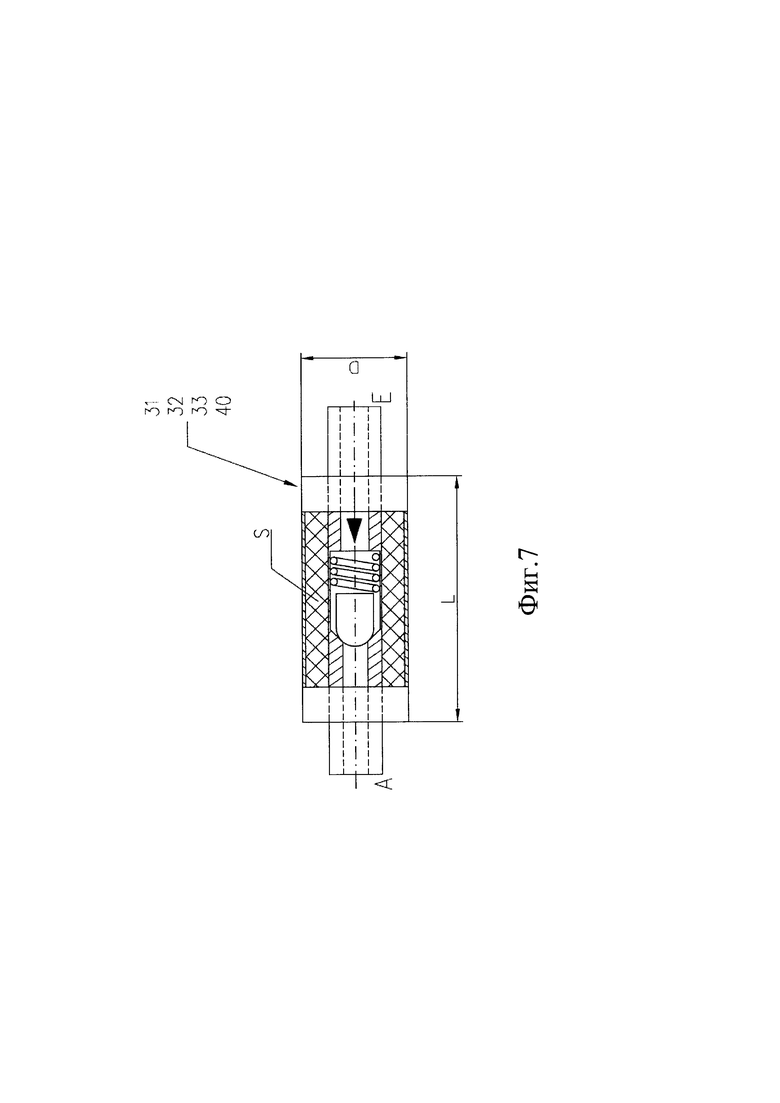

Фиг. 7 представляет собой вид в разрезе осевого клапана, который может быть использован в данном изобретении;

Фиг. 8 иллюстрирует возможности расположения клапанов внутри корпуса плазменной горелки; и

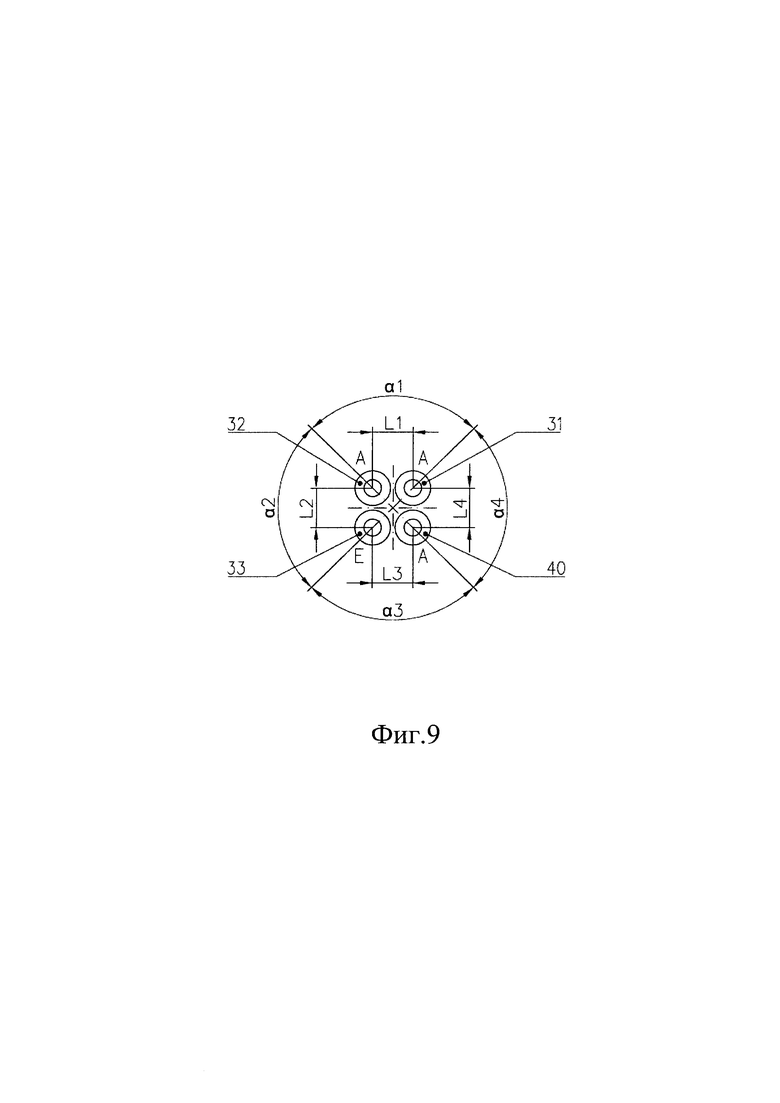

Фиг. 9 иллюстрирует дополнительные возможности расположения клапанов внутри корпуса плазменной горелки.

Примеры плазменной горелки 1 показаны в упрощенном виде на чертежах. Среда, которая дополнительно требуется для работы плазменной горелки 1, в дополнение к газу, такому как электрический ток и охлаждающая вода, и их подача в горелку 1, не показаны.

На Фиг. 1 показана плазменная горелка 1, имеющая наконечник 2 с соплом 21, электрод 22 и подводящий канал 34 для плазмообразующего газа PG, а также ствол 3 плазменной горелки с корпусом 30. В изобретении, то есть во всех других примерах, охватываемых настоящим изобретением, ствол 3 плазменной горелки может быть выполнен в виде одной части и может иметь только один корпус 30, имеющий соответствующую конфигурацию, в которой могут быть предусмотрены и сформированы все необходимые компоненты.

Подводящий канал 34 может представлять собой газовый шланг снаружи корпуса 30, который соединен с электромагнитным клапаном 51 соединительного блока 5 для подачи плазмообразующего газа PG1. Другая часть подводящего канала 34 соединяет газовый шланг и выполнена в корпусе 30. Подводящий канал 34 соединен с огороженной полостью 11 в корпусе 30. Плазмообразующий газ может выходить из пространства 24, которое образовано между соплом 22 и электродом 23, через проход, предусмотренный в полости 11 и расположенный за клапаном 33, в окружающую среду или в подсоединенный контейнер через полость 11, когда клапан 33 открыт.Это может иметь место по линии 37, которая следует после клапана 33. Электрод 22 и сопло 21 расположены на расстоянии друг от друга посредством направляющей 23 для газа, так что внутри сопла 21 формируется пространство 24. Сопло 21 имеет отверстие 210, диаметр которого может изменяться в зависимости от электрического тока резки от 0,5 мм для 20 А до 7 мм для 800 А. Направляющая 23 также имеет отверстия или каналы (не показаны), через которые протекает плазмообразующий газ PG. Они также могут иметь различный размер или диаметры и даже быть выполнены в разных количествах.

Электромагнитным образом управляемый клапан 33 находится в стволе 3 плазменной горелки, и его впускное отверстие соединено с огороженной полостью 11 так, что при открытом клапане 33 плазмообразующий газ может перемещаться через проход из полости 11 наружу к наружной стороне корпуса 30, и оттуда может, факультативно, перемещаться в контейнер (не показан), в котором имеется разрежение. Внутренний объем полости 11 сведен к минимуму. Он составляет, например, от 5 см3 до 10 см3. Клапан 33 выполнен в виде клапана осевого потока небольшой формы. Например, он, таким образом, имеет наружный диаметр D, равный 11 мм, и длину L, равную 40 мм. Небольшая электрическая мощность, например, около 2 Вт, требуется для снижения нагрева корпуса 30.

При воспламенении электрической дуги и при резке плазмообразующий газ PG1 протекает через открытый клапан 51 и подводящий канал 34 в корпус 30, а оттуда в полость 11.

Если резка должна быть закончена, сначала закрывают клапан 51 в соединительном блоке 5. Поскольку плазмообразующий газ PG1 должен вытекать из пространства 24 между соплом 21 и электродом 22 настолько быстро, насколько это возможно, чтобы уменьшить давление в этом пространстве 24, клапаны 53 открывают, чтобы продуть подводящий канал 34, а клапан 33 открывают для быстрой продувки полости 11 и пространства 24. Огороженная полость 11 и пространство 24 здесь сообщаются друг с другом с помощью отверстий или каналов подводящего канала 34.

В этой связи пространство клапана 33 окружено обмоткой катушки S, через которую протекает плазмообразующий газ PG, в результате чего он охлаждается лучше. Клапан 33 может быть расположен в корпусе 30 без каких-либо дальнейших мер предосторожности из-за небольшой формы, низкой требуемой электрической мощности и охлаждения за счет протекаемого плазмообразующего газа.

После продувки клапаны 33 и 53 снова закрывают, и электрическая дуга снова может быть воспламенена. Посредством такой конструкции могут быть достигнуты малые времена продувки, которые практически не зависят от внутреннего диаметра отверстия 210 сопла, и от отверстий, которые выполнены в подводящем канале 34 внутри корпуса 30. Они будут, в частности, иметь значения до нескольких сотен миллисекунд для диаметра отверстий сопел ниже 1 мм, без описанной конструкции. В показанном варианте выполнения время продувки может быть уменьшено до значений ниже 200 мс.

Короткое время продувки важно для как можно более быстрого начала последующего процесса резки, чтобы уменьшить паузы между двумя процессами резки и повысить производительность. Кроме того, быстрое снижение давления увеличивает срок службы электрода 22, который, в противном случае, подвержен износу за счет эрозии после выключения электрической дуги при более высоком давлении плазмы в пространстве 24 и связанного с ним потока плазмообразующего газа PG1, PG2.

Дополнительный газовый шланг в качестве линии 37 может быть соединен с огороженной полостью 11 и с проходом, расположенным после клапана 33 в направлении потока, при этом плазмообразующий газ, который должен быть удален во время продувки, может быть выведен в определенном порядке с использованием указанного газового шланга, так что плазмообразующий газ может быть введен в определенное место, например, в контейнер (не показан). Диафрагма, с помощью которой поток плазмообразующего газа должен быть выведен в процессе продувки и, тем самым, влияет на время продувки, установлена здесь, в качестве примера, в направлении потока перед впускной стороной Е клапана 33.

В этом варианте выполнения продолжительность времени продувки по-прежнему зависит от длины всего подводящего канала 34, который также проходит снаружи корпуса 30 и, следовательно, зависит от его внутреннего объема. На Фиг. 2 показан пример, где это уже не выполняется.

Фиг. 2 аналогичным образом показывает плазменную горелку 1. В корпусе 30 в подводящем канале 34 перед местом соединения полости 11 с подводящим каналом 34 установлен дополнительный клапан 31. Выпускное отверстие клапана соединено с полостью 11.

Клапан 33, впускное отверстие которого соединено с огороженной полостью 11, соединен с полостью 11 в корпусе 30 или расположен в проходе, соединенным с полостью 11, так что при открытом клапане 33 может быть осуществлена продувка. Внутренний объем полости 11 сведен к минимуму. Этот внутренний объем ограничен клапанами 31 и 34 и направляющей 23 для газа, которая может представлять собой элемент подводящего канала 34, причем внутренний объем равен, в качестве примера, от 5 см3 до 10 см3.

Клапаны 31 и 33 выполнены в виде клапанов осевого потока небольшого размера. Например, наружный диаметра D клапана может составлять 11 мм, а его длина L - 40 мм. Для уменьшения выработки тепла в корпусе 30 требуется небольшая электрическая мощность, например около 2 Вт.

При воспламенении электрической дуги и при резке плазмообразующий газ PG1 протекает через открытый клапан 51 и подводящий канал 34 в плазменную горелку 1, через клапан 31 и оттуда в огороженную полость 11.

Если резка должна быть закончена, то сначала закрывают клапан 51 в соединительном блоке 5. Поскольку плазмообразующий газ PG1 должен вытекать из пространства 24 между соплом 21 и электродом 22 как можно быстрее, чтобы уменьшить давление в этом пространстве 24 в течение короткого периода времени, клапан 31 закрывают, а клапан 33 открывают для быстрой продувки полости 11 и пространства 24. Полость 11 и пространство 24 сообщаются друг с другом с помощью отверстий или каналов в подводящем канале 23 для газа.

В этой связи объем соответствующего клапана 31, 33, который окружен соответствующей обмоткой электрической катушки S, является проточным, в результате чего он охлаждается лучше. Клапаны могут быть расположены в корпусе 30 за счет конструкции небольшого размера, небольшой требуемой электрической мощности и охлаждения протекающим плазмообразующим газом.

После продувки клапан 33 снова закрывают, и электрическая дуга может быть повторно воспламенена. Посредством такого расположения могут быть достигнуты даже более короткие времена продувки, которые практически не зависят от диаметра отверстия 210 сопла, отверстий в направляющей 23 для газа и от длины подводящего канала 34. В показанном варианте выполнения время продувки может быть уменьшено до значений ниже 100 миллисекунд.

Продувочный клапан 53 установлен в соединительном блоке 5. Это необходимо, если должен быть продут весь подводящий канал 34, вплоть до клапана 31. Это, например, полезно, когда между процессами резки для плазмообразующего газа PG1 требуются различные давления. Устройство может, однако, как правило, также быть использовано без клапанов 51 и 53. Таким образом, также может быть достигнута быстрая продувка полости 11 и пространства 24.

Еще более быстрое начало последующего процесса резки можно достичь за счет еще более короткого времени продувки. Снижение внутреннего давления, достигаемое в еще более короткие сроки, дополнительно увеличивает срок службы электрода 22.

Однако в случае больших сопел для продувки может быть достаточно только закрыть клапан 31 и не открывать клапан 33, а затем управлять плазменной горелкой обычным способом.

Соответствующие параметры для резки могут быть сохранены в базе данных, и может быть определена процедура, открывать ли, и если открывать, то когда, клапан 33. Также перед впускным отверстием, например между огороженной полостью 11 и клапаном 33 или в или после выпускного отверстия клапана 33 может быть предусмотрена диафрагма 38, которая имеет меньший внутренний диаметр, чем наименьший внутренний диаметр клапана 33, через который протекает плазмообразующий газ. Таким образом можно влиять на время продувки. Возможно также, что активное поперечное сечение этой диафрагмы 38, через которую может проходить плазмообразующий газ, является переменным. Кроме того, с клапаном 33 и/или с диафрагмой 38 может быть соединена дополнительная линия 37, так что плазмообразующий газ может выходить в определенном месте, например, снаружи корпуса 30, например, в соединительном блоке 5. Проход, через который плазмообразующий газ может выходить, в равной степени может быть выполнено в корпусе 30. Это также относится к примерам, представленным на Фиг. 1 и 3.

Для конкретных приложений полезно, когда к плазменной горелке 1 подаются два плазмообразующих газа PG1 и PG2, например, когда воспламенение должно выполняться с одним плазмообразующим газом, а резка с другим. Воспламенение, например, осуществляют с помощью воздуха, а резку с помощью кислорода, чтобы уменьшить износ электрода. В равной степени существует возможность смешивания двух различных плазмообразующих газов в плазменной горелке 1 или переключения на второй плазмообразующий газ во время резки. Это, например, может быть полезным при резке с помощью смеси аргона и водорода. Воспламенение здесь осуществляют аргоном, а затем примешивают водород. Переключение между двумя плазмообразующими газами в равной степени возможно, например, воспламенение осуществляют в атмосфере аргона в качестве плазмообразующего газа PG1, а затем производят переключение к уже смешанному плазмообразующему газу PG2, смеси аргона и водорода или смеси аргона и азота или смеси аргона водорода-азота. Устройство для этого в качестве примера показано на Фиг. 3.

Фиг. 3 аналогичным образом показывает плазменную горелку 1. Соответствующий клапан 31 и дополнительный клапан 32 соединены внутри корпуса 30 или расположены в нем в подводящих каналах 34 и 35 для различных плазмообразующих газов перед соединением, в направлении потока, с огороженной полостью 11. Впускной клапан 31 соединен с подводящим каналом 34, а впускной клапан 32 соединен с подводящим каналом 35. Выпускные отверстия обоих клапанов 31 и 32 соединены с полостью 11.

Клапан 33, впускное отверстие которого соединено с полостью 11, расположен в корпусе 30 таким образом, что он может продувать полость 11. Объем внутренней части полости 11 сведен к минимуму. Продуваемый объем также ограничен определенным образом объемами клапанов 31 и 34, а также направляющей 23 для газа, и здесь имеет значение, например, от 5 см3 до 10 см3.

Клапаны 31, 32 и 33 выполнены в виде клапанов осевого потока небольшой формы. Например, они, таким образом, имеют наружный диаметр D, равный 11 мм, и длину L, равную 40 мм. Для уменьшения выработки тепла в корпусе 30 требуется небольшая электрическая мощность, например, около 2 Вт.

При воспламенении электрической дуги и во время дежурной дуги электрическая дуга горит между электродом 22 и соплом 21, - плазмообразующий газ PG1 протекает через открытый клапан 51 и подводящий канал 34 в плазменную горелку 1, через клапан 31, а оттуда - в полость 11.

При резке, т.е., в частности, когда электрическая дуга горит, плазмообразующий газ PG2 протекает между электродом 22 и соплом 21 в направлении заготовки через открытый клапан 52 и подводящий канал в плазменную горелку 1, через клапан 32.

Есть случаи, например, как уже описано ранее, в которых переключение осуществляется между двумя разными плазмообразующими газами PG1 и PG2, или же подключается второй плазмообразующий газ PG2. В первом случае клапан 31 затем закрывают, а клапан 32 открывают. Клапан 51 может быть закрыт, клапан 52 должен быть открыт, при этом протекает только плазмообразующий газ PG2. Это может происходить также перекрывающимся образом, т.е. оба клапана открыты в течение определенного промежутка времени, например, в течение 300 мс, чтобы обеспечить постоянный поток газа.

Во втором случае, в котором резку осуществляют с помощью двух плазмообразующих газов, например, с помощью газовой смеси, плазмообразующие газы PG1 и PG2 протекают в сопло 21.

Если в первом случае резка должна быть прекращена, то сначала закрывают клапан 52 в соединительном блоке 5. Поскольку плазмообразующий газ PG2 должен протекать как можно быстрее из пространства 24 между соплом 21 и электродом 22, чтобы уменьшить давление в этом пространстве 24 в течение короткого промежутка времени, клапан 32 закрывают, а клапан 33 открывают для быстрой продувки полости 11 и пространства 24. Полость 11 и пространство 24 сообщаются друг с другом с помощью отверстий или каналов в подводящем канале 23 для газа.

Если во втором случае резка должна быть прекращена, то сначала закрывают клапаны 51 и 52 в соединительном блоке 5. Поскольку плазмообразующие газы PG1 и PG2 должны вытекать из пространства 24 между соплом 21 и электродом 22 как можно быстрее, чтобы уменьшить давление в этом пространстве в течение короткого промежутка времени, клапаны 31 и 32 закрывают, а клапан 33 открывают для продувки полости 11 и пространства 24 в течение короткого промежутка времени. Полость 11 и пространство 24 сообщаются друг с другом с помощью отверстий или каналов в подводящем канале 23 для газа.

В этой связи объем соответствующего клапана 31, 33, который окружен соответствующей обмоткой электрической катушки S, является проточным, в результате чего он охлаждается лучше. Клапаны могут быть расположены в корпусе 30 без каких-либо дополнительных мер за счет конструкции небольшой формы, небольшой требуемой электрической мощности для работы и охлаждения протекающим плазмообразующим газом.

После продувки клапан 33 снова закрывают, и электрическая дуга может быть вновь воспламенена. Благодаря такой конструкции могут быть достигнуты даже более короткие времена продувки, которые практически не зависят от диаметра отверстия 210 сопла, отверстий в направляющей 23 для газа и от длины подводящих каналов 34. В этом примере время продувки может быть уменьшено до значений меньше 100 мс.

Продувочные клапаны 53 и 54 установлены в соединительном блоке 5. Это необходимо, даже если подводящий канал 34 должен также быть продут до клапана 31, а также подводящий канал 35 для второго плазмообразующего газа PG2 должен быть продут до клапана 32. Это, например, является полезным, когда между процессами резки требуются различные давления для плазмообразующих газов PG1 и PG2. Устройство может, однако, также в целом быть использовано без клапанов 51 и 53. Продувка полости 11 и пространства 24, таким образом, также достигается в течение короткого времени.

Существует также возможность, что предусмотрены только клапаны 31, 32 и/или 33, расположенные в стволе плазменной горелки, а другие клапаны отсутствуют или присутствует лишь частично. В качестве примера это показано на Фиг. 4.

Фиг. 3 показывает плазменную горелку 1, которая, в дополнение к плазмообразующему газу или газам PG1 и PG2, имеет подводящий канал 36 для вторичного газа SG, как показано, например, в заявке на патент Германии №102004049445 В4. Горелка 1 дополнительно имеет защитный колпачок 25 сопла, при этом вторичный газ SG протекает через пространство 26 между соплом 21 или колпачком 25 сопла, который фиксирует сопло 21 в направлении электрической дуги, и может протекать вокруг него или же суживает его.

Вторичный газ SF подают в плазменную горелку 1 через подводящий канал 36. Клапан 55 переключает и влияет на вторичный газ SG. В корпусе 30 для вторичного газа SG, как и для плазмообразующих газов PG1 и PG2 также может быть предусмотрен клапан (не показан).

Плазменная горелка 1 также может быть выполнена как быстрозаменяемая горелка, в которой наконечник горелки может быть отделен от ствола горелки с помощью простых ручных манипуляций или в автоматическом режиме, как описано, например, в заявке на патент Германии №102006038134 В4.

Фиг. 6 показывает конструкцию, изображенную на Фиг. 2. Кроме того, в этой связи датчик 39 давления расположен в корпусе 30 и измеряет давление в огороженной полости 11. Результат измерения может быть передан средству управления, и, таким образом, может иметь место управление электрическим током резки или переключением клапанов, в зависимости от соответствующего измеренного давления. В зависимости от соответствующего измеренного давления может изменяться электрический ток. Например, электрический ток может быть увеличен, когда соответствующее удельное давление увеличивается, и может быть также уменьшен, когда соответствующее удельное давление снижается. Эта зависимость может иметь место пропорционально или непропорционально, следуя другим математическим функциям. Электрический ток может в равной степени быть выключен, когда соответствующее измеренное давление в полости 11 падает ниже заданного значения.

Фиг. 7 показывает сильно упрощенную конструкцию электромагнитного клапана с осевым потоком, который может быть использован в настоящем изобретении. Катушка S с обмотками, которая является проточной для плазмообразующего газа из впускного отверстия В к выпускному отверстию А, находится во внутренней части его корпуса. Механизм открытия и закрытия также расположен внутри. Корпус электромагнитного клапана имеет длину L и наружный диаметр D. Изображенный здесь электромагнитный клапан имеет длину L, равную 25 мм, и диаметр, равный 10 мм.

Фиг. 8 показывает возможное компактное расположение клапанов 31, 32 и 33. Они расположены в корпусе 30 таким образом, что каждый из них расположен под углом α1, равный 120°, в плоскости, перпендикулярной центральной линии М. Отклонение от этого угла не должно превышать ±30°. Устройство, таким образом, экономит место и может быть расположено в корпусе 30 или в стволе плазменной горелки 3. Каждое расстояние L1, L2 и L3 между клапанами 31, 32, 33 ≤20 мм. По меньшей мере один клапан из клапанов 31, 32 и 33 имеет впускное отверстие Е, расположенное напротив других клапанов, т.е. их выпускных отверстий А. В показанном примере противоположно расположенный клапан представляет собой клапан 33 в полости 11.

На Фиг. 9 показана схема с четырьмя клапанами 31, 32, 33 и 34. Они расположены во внутренней части корпуса 30 таким образом, что каждый из них расположены с угловыми положениями α1, α2, α3 и α4 в 90° в плоскости, перпендикулярной центральной линии М. Отклонение от этих углов не должно превышать ±30°. Устройство, таким образом, экономит место и может быть расположено в корпусе 30 или в стволе плазменной горелки 3. Расстояния L1, L2, L3 и L4 между клапанами ≤20 мм. По меньшей мере один клапан из этих клапанов 31-34 имеет впускное отверстие Е, расположенное напротив других клапанов, т.е. их выпускных отверстий А.

СПИСОК НОМЕРОВ позиций

1 плазменная горелка

2 наконечник плазменной горелки

3 ствол плазменной горелки 5 соединительный блок

11 огороженная полость

21 сопло

22 электрод

23 направляющая для газа

24 пространство (между электродом / соплом)

25 защитный колпачок сопла

26 пространство (сопло - защитный колпачок сопла)

30 рукав ствола плазменной горелки

31 клапан PG1

32 клапан PG2

33 продувочный клапан

34 подводящий канал PG1

35 подводящий канал PG2

36 подводящий канал SG

37 линия

38 диафрагма

39 датчик давления

40 клапан для SG

51 клапан

52 клапан

53 клапан

54 клапан

55 клапан

210 отверстие сопла

А выпускное отверстие

D диаметр

Е впускное отверстие

L длина

PG1 плазмообразующий газ 1

PG2 плазмообразующий газ 2

SG вторичный газ

S катушка

L1-L4 расстояния клапанов α1-α4 углы

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазменная горелка | 2017 |

|

RU2745109C2 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU872127A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU854652A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| ПЛАЗМЕННО-ДУГОВАЯ ГОРЕЛКА | 1998 |

|

RU2152560C2 |

| Горелка для плазменно-дуговойРЕзКи | 1979 |

|

SU814628A2 |

| СОПЛО ПЛАЗМЕННОЙ ГОРЕЛКИ (ВАРИАНТЫ) | 1998 |

|

RU2177677C2 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

| КАРТРИДЖ ДЛЯ ПЛАЗМЕННОЙ ГОРЕЛКИ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2016 |

|

RU2769402C2 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

Изобретение относится к плазменной горелке, предпочтительно плазменному резаку. Плазменная горелка содержит по меньшей мере один подводящий канал (34, 35) в корпусе (30), через который плазмообразующий газ (PG1 и/или PG2) направляется к отверстию (210) сопла. Внутри корпуса (30) предусмотрена огороженная полость (11), соединенная с по меньшей мере одним подводящим каналом (34, 35), а в проходе указанной огороженной полости расположен клапан (33), который открывает и закрывает указанный проход. Направление плазмообразующего газа (PG1 и/или PG2) из по меньшей мере одного подводящего канала (34, 35) к отверстию (210) сопла обеспечено при нахождении этого клапана (33) в открытом состоянии. Проход в огороженной полости (11) направлен наружу за пределы корпуса (30) и сообщается с окружающей средой или соединен с блоком, создающим разрежение, и/или с контейнером, в котором давление поддерживается ниже давления в указанном по меньшей мере одном подводящем канале (34, 35) в области перед отверстием (210) сопла. 10 з.п. ф-лы, 9 ил.

1. Плазменная горелка, содержащая по меньшей мере один подводящий канал (34, 35) в корпусе (30) плазменной горелки (1), через который плазмообразующий газ (PG1 и/или PG2) направляется к отверстию (210) сопла, причем внутри корпуса (30) предусмотрена огороженная полость (11), соединенная с по меньшей мере одним подводящим каналом (34, 35), а в проходе указанной огороженной полости расположен клапан (33), который открывает и закрывает указанный проход, при этом направление плазмообразующего газа (PG1 и/или PG2) из по меньшей мере одного подводящего канала (34, 35) к отверстию (210) сопла обеспечено при нахождении этого клапана (33) в открытом состоянии, отличающаяся тем, что проход в огороженной полости (11) направлен наружу за пределы корпуса (30) и сообщен с окружающей средой или соединен с блоком, создающим разрежение, и/или с контейнером, в котором давление поддерживается ниже давления в указанном по меньшей мере одном подводящем канале (34, 35) в области перед отверстием (210) сопла.

2. Плазменная горелка по п. 1, отличающаяся тем, что внутри указанного по меньшей мере одного подводящего канала (34, 35) расположен или с ним соединен по меньшей мере один датчик (39) давления, а между соплом (21) и электродом (22) плазменной горелки (1) и/или огороженной полостью (11) образовано пространство (24), при этом с помощью указанного датчика давления обеспечена возможность контролирования и/или регулирования электрического тока, электрического напряжения, давления и/или объемного расхода плазмообразующего газа и/или вторичного газа (PG1, PG2, SG), при которых работает плазменная горелка (1).

3. Плазменная горелка по п. 1, отличающаяся тем, что в указанном по меньшей мере одном подводящем канале (34, 35) установлен по меньшей мере один клапан (31, 32, 51, 52) для открытия и закрытия соответствующего подводящего канала (34, 35).

4. Плазменная горелка по п. 1, отличающаяся тем, что наружу через корпус (30) с помощью защитного колпачка (25) сопла и направляющей (36) для вторичного газа, выполненной в защитном колпачке (25) сопла рядом с плазменной струей, которая выходит через отверстие (210) сопла, проведен дополнительный подводящий канал (36) для вторичного газа (SG), при этом с подводящим каналом (36) для вторичного газа соединен клапан (55).

5. Плазменная горелка по п. 1, отличающаяся тем, что в дополнение к клапану (33), расположенному в огороженной полости (11), внутри корпуса (30) в направлении потока соответствующего плазмообразующего газа (PG1, PG2) в соответствующем подводящем канале (34, 35) перед соединением с огороженной полостью (11) расположен по меньшей мере один клапан (31 и/или 32) для открытия и закрытия подводящего канала (34 и/или 35) для плазмообразующего газа (PG1 и PG2), причем клапаны (31, 32, 35), расположенные внутри корпуса (30), предпочтительно могут приводиться в действие электрически, пневматически или гидравлически и особенно предпочтительно выполнены в виде клапанов осевого потока.

6. Плазменная горелка по п. 5, отличающаяся тем, что указанный по меньшей мере один клапан (31, 32, 33), расположенный в корпусе (30), имеет максимальный наружный диаметр или максимальную среднюю поверхностную диагональ, равную 15 мм, предпочтительно не более 11 мм, и/или максимальную длину, равную 50 мм, предпочтительно не более 40 мм, особенно предпочтительно не более 30 мм, и/или максимальный наружный диаметр корпуса (30), равный 52 мм, и/или максимальный наружный диаметр составляет не более 1/4, предпочтительно не более 1/5 от наружного диаметра или от максимальной средней поверхностной диагонали корпуса (30), и/или имеет максимальное потребление электроэнергии 10 Вт, предпочтительно 3 Вт, особенно предпочтительно 2 Вт.

7. Плазменная горелка по п. 1, отличающаяся тем, что плазмообразующий газ (PG1, PG2) и/или вторичный газ (SG) протекает через обмотку катушки (S) с помощью приводимого в действие электрически клапана (31, 32, 33).

8. Плазменная горелка по п. 1, отличающаяся тем, что огороженная полость (11) имеет уменьшенное активное поперечное сечение в направлении потока перед клапаном (33), и/или проход имеет уменьшенное активное поперечное сечение в направлении потока за клапаном (33), или в огороженной полости (11) или в проходе расположена диафрагма, уменьшающая активное поперечное сечение.

9. Плазменная горелка по п. 1, отличающаяся тем, что в указанном блоке, создающем разрежение, и/или контейнере давление поддерживается ниже давления окружающей среды.

10. Плазменная горелка по п. 1, отличающаяся тем, что она представляет собой плазменный резак.

11. Плазменная горелка по любому из пп. 1-9, отличающаяся тем, что она выполнена в виде быстрозаменяемой горелки, имеющей ствол (3), выполненный с возможностью отделения от наконечника (2) плазменной горелки.

| US 4692584 A, 08.09.1987 | |||

| US 4775774 A, 04.10.1988 | |||

| Способ крашения тканей | 1960 |

|

SU146278A1 |

| WO 9116166 A, 31.10.1991 | |||

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИСПЫТАНИЙ ПЕРЕД ЕЕ ВКЛЮЧЕНИЕМ | 1996 |

|

RU2119852C1 |

| ПЛАЗМЕННО-ДУГОВАЯ ГОРЕЛКА | 1998 |

|

RU2152560C2 |

Авторы

Даты

2019-11-01—Публикация

2016-01-15—Подача