Изобретение относится к оборудованию для измельчения различных материалов с использованием электрогидравлического эффекта и может быть применено в горной и других отраслях промышленности.

Известно применение электрогидравлического эффекта (ЭГЭ) для измельчения различных материалов. Измельчение происходит за счет создания сверхвысоких гидравлических давлений при импульсном высоковольтном электрическом разряде в жидкости, сопровождающихся ударными волнами и кавитационными явлениями в жидкости. (Юткин Л.А. Электрогидравлический эффект и его применение в промышленности. -Ленинград, «Машиностроение», 1986, 138 с. 10, 180).

В электрогидравлических дробилках (ЭГД) процесс дробления организуется следующим образом: жидкость с материалом поступает сверху в зону измельчения, в центре которой расположен электрод. В зоне измельчения происходит высоковольтный разряд, ударные волны воздействуют на взвешенный в жидкости материал, измельчая его воздействием ударной волны и отбрасывают его вместе с жидкостью в радиальном направлении, придавая высокую скорость.

Если после воздействия раздробленный материал разделяется на фракции и направляется на разгрузку, то имеет место одностадийное измельчение, которое характеризуется следующими недостатками:

мощность разряда не реализуется полностью;

выбрасываемый с большим запасом энергии из зоны разряда материал вызывает сильный износ конструктивных элементов ЭГД.

Следует отметить, что большинство ЭГД используют лишь одностадийное измельчение (патенты РФ № 2090265, № 2673265).

Более полное использование энергии разряда имеют ЭГД, в которых зона дробления находится в специальной камере дробления. После воздействия разряда частицы материала, двигаясь с высокой скоростью в радиальном направлении, ударяются о стенки камеры дробления и подвергаются вторичному измельчению (патент РФ № 2738727). Однако, как показывают исследования авторов заявляемого способа, и в таких конструкциях энергия разряда используется не полностью.

Повышение эффективности дробления возможно за счет более полного использования энергии разряда путем:

Повышения стадийности дробления более двух;

Применения специальных физических эффектов.

Наиболее близким принятым за прототип является (RU № 2738727) электрогидравлическая дробилка, содержащая загрузочный бункер, корпус с электродом, заполненный водой, разрядную камеру, цилиндрическую разгрузочную камеру с коническим днищем и выходным патрубком, причем разрядная камера совмещена с разгрузочной решеткой и выполнена цилиндрической в виде сборной конструкции, состоящей из набора чередующихся по вертикали лопастей по несколько штук в одном ряду и дисков, сжатых посредством винтовых шпилек с гайками между верхним фланцем и днищем и образующих тангенциальные щели, высота которых равна толщине лопастей.

Устройство имеет две зоны разрушения материала: между электродом и стенками разрядной камеры и в месте соударения о днище разрядной камеры. Данное устройство разрушает дробимый материал до размера ячеек разгрузочной решетки и удаляет его из зоны разряда, т.к. выброс измельченного материала производится через разгрузочную решетку под давлением, создаваемым ударной волной импульсного разряда. Данная конструкция не обладает возможностью повышения эффективности процесса измельчения материала за счет более полного использования энергии разряда.

Задачей настоящего изобретения и техническим эффектом является повышение эффективности процесса измельчения различных материалов с использованием электрогидравлического эффекта за счет более полного использования энергии разряда.

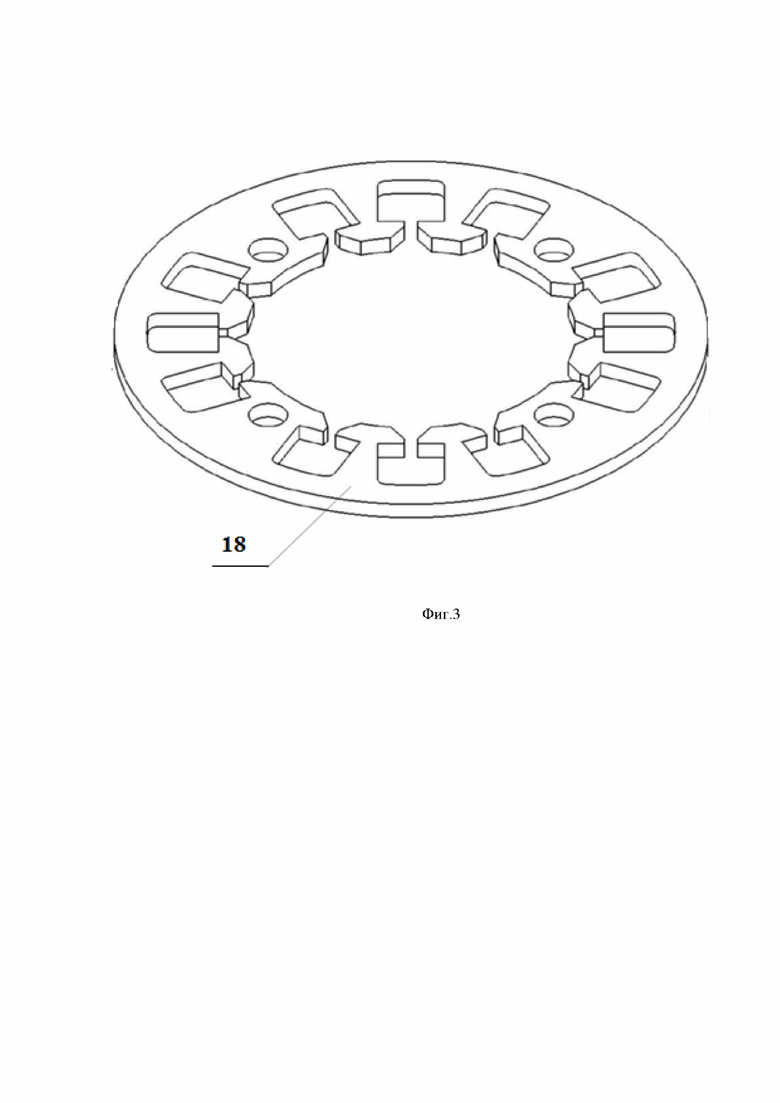

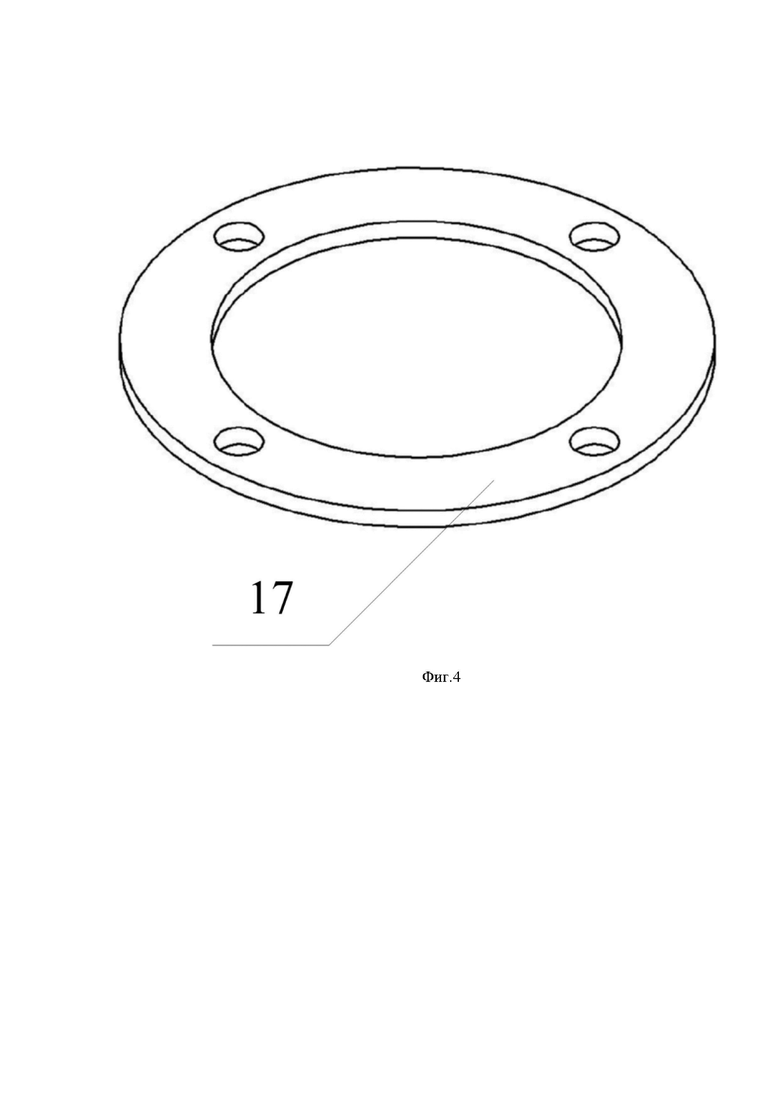

Поставленная задача достигается тем, что предлагается установка для измельчения материалов с использованием электрогидравлического эффекта содержащая загрузочное устройство, заполненный рабочей жидкостью цилиндрический корпус с электродом, и установленную внутри цилиндрического корпуса разрядную камеру, отличающаяся тем, что разгрузочная решетка представляет собой соединение чередующихся дисков двух конфигураций, причем диск первой конфигурации выполнен в виде кольца с радиальными выемками, которые открыты со стороны разрядной камеры, имеют глухую стенку с другой стороны и сужающуюся часть между сторонами выемки, диск второй конфигурации выполнен в виде сплошного кольца, внутренний диаметр которого равен внутреннему диаметру диска первой конфигурации, внешний диаметр меньше, чем внешний диаметр диска первой конфигурации, а при наложении друг на друга первый и второй диски образуют канал, связывающий внутреннюю часть разгрузочной решетки с наружной.

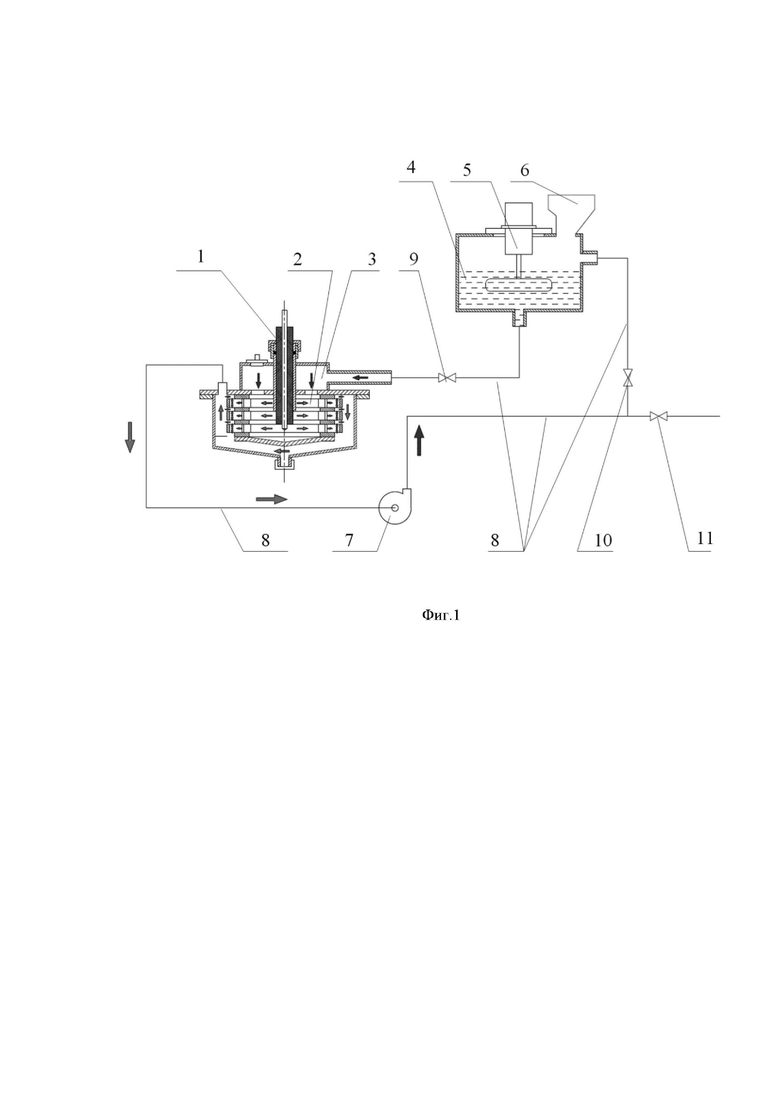

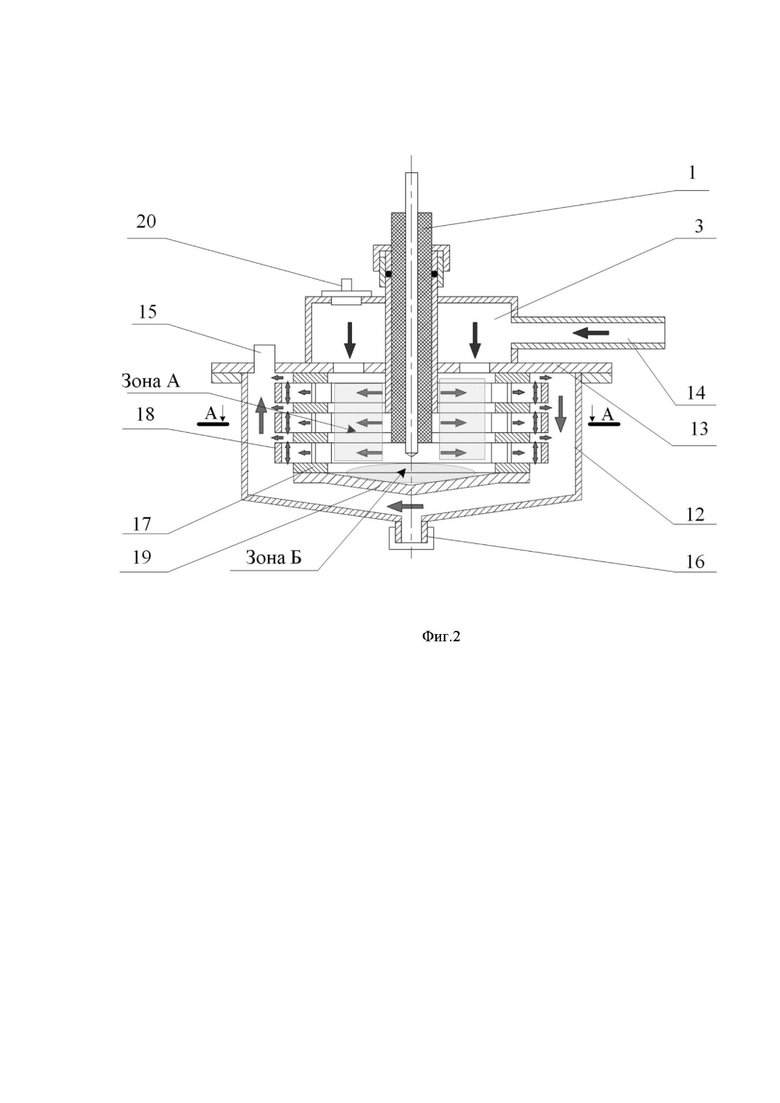

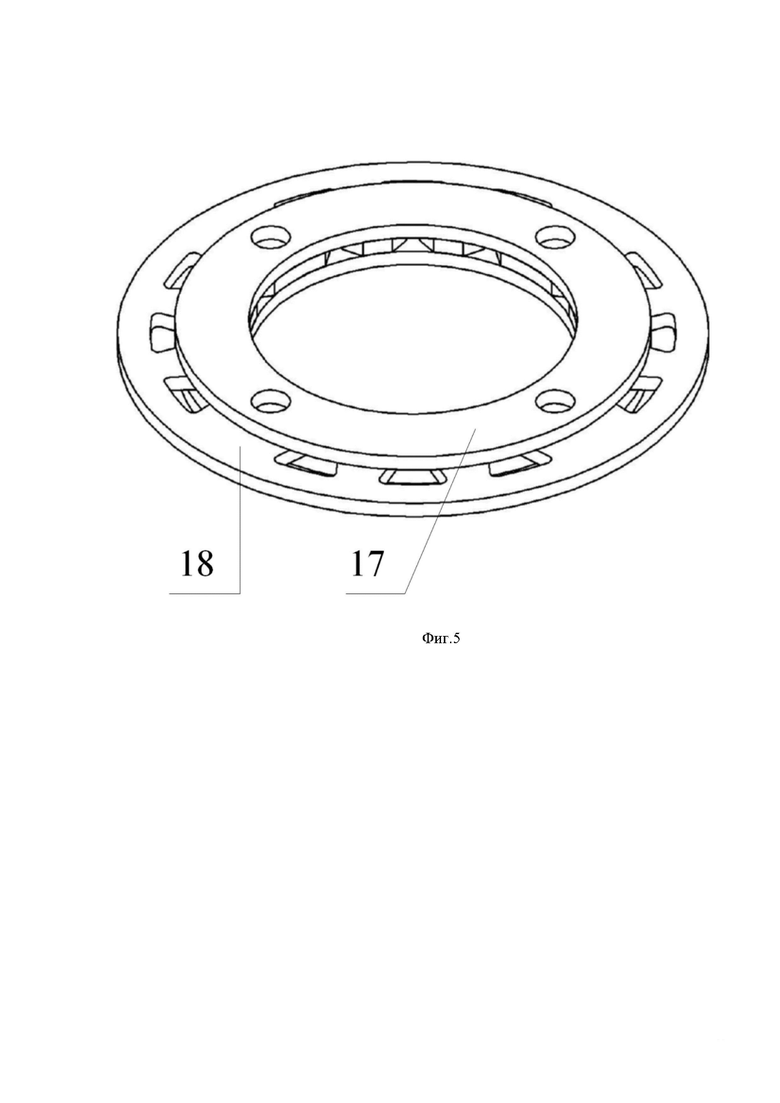

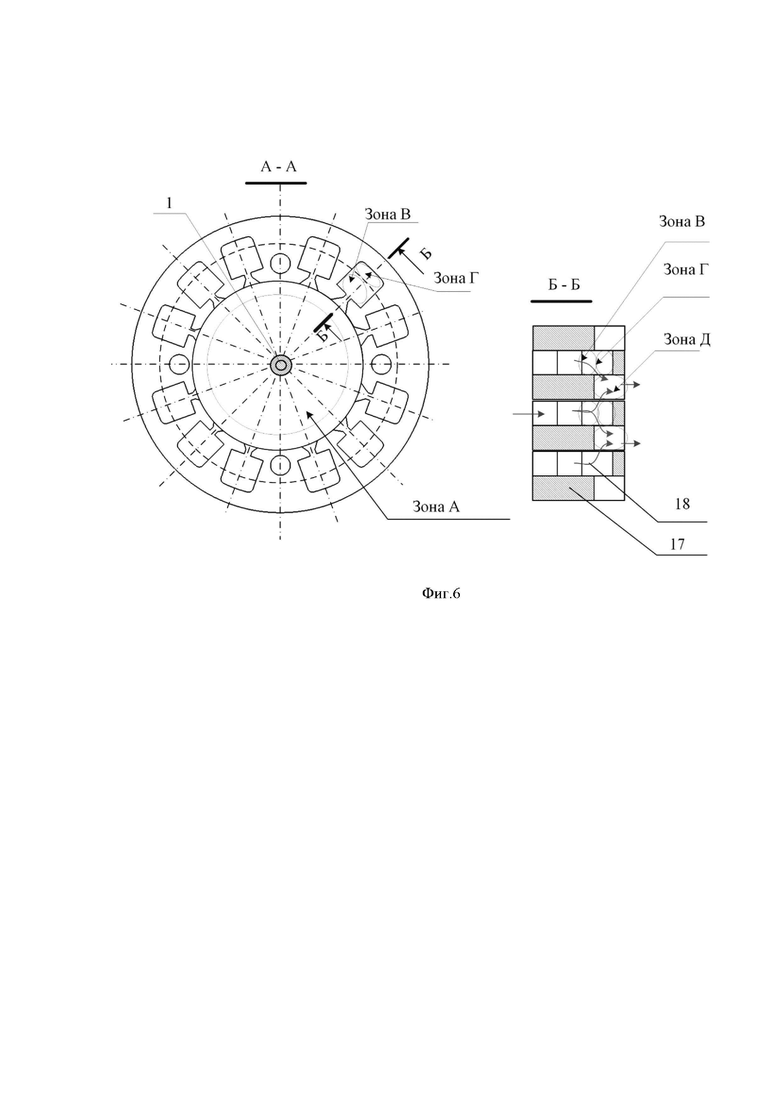

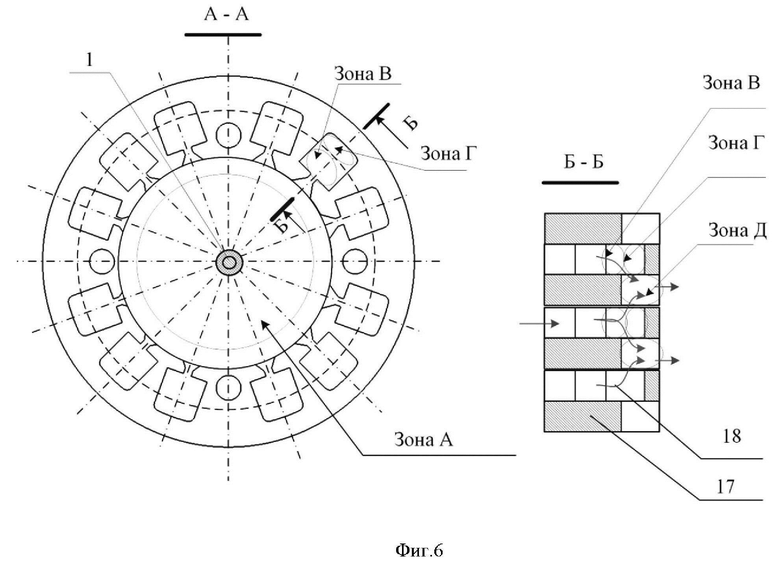

Сущность изобретения поясняется чертежами Фиг. 1 - общий вид электрогидравлической установки; Фиг. 2 - конструкция разрядной камеры и первые две зоны измельчения материала; Фиг. 3 - конструкция диска первой конфигурации с выемками; Фиг. 4 - конструкция сплошных дисков второй конфигурации; Фиг. 5 - конструктивная схема наложения дисков двух конфигураций; Фиг. 6 - зоны измельчения материала (штриховка диска 18 не показана),

где

1 - электрод (рабочий разрядник),

2 - разрядная камера,

3 - загрузочная камера,

4 - резервуар с рабочей жидкостью и обрабатываемым материалом,

5 - смеситель,

6 - загрузочная воронка,

7 - циркуляционный насос,

8 - трубопровод,

9 - вентиль подачи рабочей смеси,

10 - вентиль возврата рабочей смеси,

11 - вентиль разлива рабочей смеси,

12 - цилиндрический корпус,

13 - крышка цилиндрического корпуса,

14 - входной патрубок,

15 - выходной патрубок,

16 - сливной патрубок,

17 - сплошной диск,

18 - диск с радиальными выемками,

19 -коническое днище цилиндрического корпуса,

20 - воздушный клапан.

Установка состоит из электрода 1 (рабочего разрядника), помещенного внутри цилиндрической разрядной камеры 2, цилиндрической загрузочной камеры 3, резервуара 4 с рабочей жидкостью (например, водой) и обрабатываемым материалом, оснащенного смесителем 5 и загрузочной воронкой 6, циркуляционного насоса 7, трубопроводов 8 и запорной арматуры, включающей вентили подачи 9, возврата 10 и разлива 11 рабочей смеси (Фиг. 1). Разрядная камера 2 помещена в цилиндрический корпус 12 с коническим днищем 19, содержащий крышку 13, входной 14 и выходной 15 патрубки, сливной патрубок 16 с винтовой пробкой (Фиг. 2). Разрядная камера 2 представляет собой сборную конструкцию, состоящую из чередующихся сплошных дисков 17 и дисков с радиальными выемками 18, расположенных соосно один над другим. Сплошные диски 17 и диски 18 с радиальными выемками имеют одинаковый внутренний диаметр и разный внешний диаметр. Радиальные выемки дисков 18 (Фиг. 3) выполнены в форме сопел Лаваля (Фиг. 3), т.е. имеют широкий вход, сужение, узкую часть и расширение. Сплошные диски 17 (Фиг.4) выполнены в виде колец. Сопла Лаваля представляют собой каналы, вырезанные в диске 18 и накрытые сверху и снизу сплошными дисками 17 (Фиг. 5). Углы стенок канала могут иметь различные значения. Входы сопел Лаваля открыты в сторону рабочего разрядника 1, а выходы открыты в кольцевое пространство между разрядной камерой 2 и цилиндрическим корпусом 12. Диски 17 и 18 содержат отверстия для крепления к крышке 13, например, посредством резьбовых шпилек. Максимальный размер материала после дробления определяется толщиной дисков 18 и размером каналов, образуемых дисками 17 и 18. Таким образом, разрядная камера 2 выполняет также функцию классификационной решетки. Загрузочная камера 3 снабжена воздушным клапаном 20, который служит для выпуска воздуха при запуске.

Обрабатываемый материал поступает в резервуар 4 с рабочей жидкостью через загрузочную воронку 6, где перемешивается смесителем 5 с жидкостью, и образовавшаяся рабочая смесь из резервуара 4 подается самотеком по трубопроводам 8, вентиль 9 через загрузочную камеру 3 в разрядную камеру 2. В камере 2 материал подвергается воздействию электрического разряда в рабочей жидкости между электродом 1 рабочего разрядника и отрицательным электродом (днище и боковые стенки разрядной камеры). В первой зоне измельчения (зона А на Фиг. 2) материал подвергается воздействию факторов электрогидравлического эффекта - высоким и сверхвысоким давлениям, сопровождаемым кавитационными явлениями и ударными волнами в жидкости, возникающими в момент электрического разряда. Воздействие факторов электрического разряда в жидкости приводит к разрушению исходного материала до фракций, способных пройти через входные отверстия дисков 18 разрядной камеры 2. Большая часть раздробленных частиц выбрасывается из зоны действия высоковольтного электрического разряда за счет ударных волн в жидкости через отверстия дисков 18. Другая часть ударяется в днище 19, измельчаясь от силы удара и образует зону Б разрушения материала. Так как в камере 2 имеет место циркуляция жидкости вместе с частицами, то впоследствии все раздробленные частицы покидают камеру дробления 2 через отверстия дисков 18. Высоковольтный разряд в разрядной камере 2 заставляет жидкость с материалом двигаться в радиальном направлении с огромными скоростями во входные части сопел Лаваля дисков 18. В узких местах сопел Лаваля скорость потока возрастает, давление падает. Затем после узкого места поток резко расширяется, и возникающая кавитация дополнительно воздействует на обрабатываемый материал. Появляется первая дополнительная зона воздействия - зона В (Фиг. 6). На выходе из сопла Лаваля поток ударяется в тыльную стенку канала диска 18 и направляется вверх и вниз. Возникает еще одна зона воздействия при ударе о глухую заднюю стенку канала - зона Г. Наконец, отклоненные вниз и вверх потоки из сопла Лаваля встречаются с аналогичными потоками из дисков 18 с каналами, расположенными ниже и выше в разрядной камере. Возникает встречное соударение потоков. Это еще одна зона дополнительной обработки - зона Д. В результате формирования дополнительных зон обработки, резко повышается эффективность работы активатора, а, следовательно, и всей электрогидравлической установки. После выхода из камеры дробления 2 жидкость с измельченным материалом движется по разгрузочной камере к выходному патрубку 15, затем через трубопроводы 8 и вентиль 10 подается насосом 8 в резервуар 4 для повторной обработки. Количество циклов обработки определяется требуемой степенью измельчения материала. По окончании обработки измельченный материал вместе с жидкостью удаляется через вентиль 11.

В области сужения сопел Лаваля значительно возрастают скорости движения жидкости с измельчаемым материалом, перемещающихся под воздействием электрических разрядов в радиальном направлении, а давление резко падает в месте сужения. Следовательно, в области сужения возникают кавитационные пузырьки, а в расширяющейся части сопел давление резко повышается, пузырьки схлопываются, образуя ударные микроволны большой удельной мощности, разрушая находящиеся рядом частицы материала. Это третья зона дробления.

В четвертой зоне, жидкость с частицами материала, имея все еще высокую скорость, а значит, и кинетическую энергию, ударяется в глухую стенку выемки за соплом Лаваля, дополнительно дробя частицы. Это четвертая зона дробления.

Зигзагообразная форма каналов между дисками первой и второй конфигураций обеспечивает формирование встречных высокоскоростных потоков жидкости с материалом и их сталкивание, вызывающее интенсивное измельчение частиц материала в пятой активной зоне.

Повышение эффективности устройства обусловлено более полным использованием энергии разряда за счет того, что выточки дисков первой конфигурации в форме сопел Лаваля с глухими задними стенками добавляют еще две стадии дробления - третью и четвертую. А при наложении дисков первого и второго вариантов исполнения образуются сообщающиеся каналы, в которых движущиеся на большой скорости частицы материала и жидкости сталкиваются, образуя пятую зону дробления.

Известно, что сопла Лаваля наиболее эффективно работают с конкретным материалом на определенных режимах течения жидкости (давление, скорость). В описываемой установке скорость потока и давление многократно изменяются в широких пределах, т.е. имеет место такой диапазон режимов воздействия, при котором для любого вида материала образуется эффективный режим измельчения.

Таким образом, заявляемая конструкция установки позволяет исключить недостатки, присущие прототипу и большинству известных конструкций ЭГД, а именно, недостаточно полное использование энергии разряда и обеспечить повышение эффективности измельчения материала за счет повышения стадийности дробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрогидравлическая дробилка | 2023 |

|

RU2828431C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2020 |

|

RU2738727C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2019 |

|

RU2735763C1 |

| СПОСОБ УТИЛИЗАЦИИ ТРИПЛЕКСА И ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2740622C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ДРОБИЛКОЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2481158C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА | 2018 |

|

RU2673265C1 |

| Электрогидравлическая дробилка для переработки бетонных отходов | 2021 |

|

RU2775912C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ДРОБЛЕНИЯ, ИЗМЕЛЬЧЕНИЯ И РЕГЕНЕРАЦИИ МАТЕРИАЛОВ | 1986 |

|

SU1378124A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ, ИЗМЕЛЬЧЕНИЯ И РЕГЕНЕРАЦИИ МАТЕРИАЛОВ | 1985 |

|

SU1327348A1 |

| ТЕХНОЛОГИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ НА МАТЕРИАЛЫ | 2007 |

|

RU2347619C1 |

Изобретение относится к оборудованию для измельчения различных материалов с использованием электрогидравлического эффекта и может быть применено в горной и других отраслях промышленности. Установка состоит из электрода 1, помещенного внутри цилиндрической разрядной камеры 2, цилиндрической загрузочной камеры 3, резервуара 4 с рабочей жидкостью и обрабатываемым материалом, оснащенного смесителем 5 и загрузочной воронкой 6, циркуляционного насоса 7, трубопроводов 8 и запорной арматуры, включающей вентили подачи 9, возврата 10 и разлива 11 рабочей смеси. Разрядная камера 2 помещена в цилиндрический корпус с коническим днищем, содержащий крышку, входной и выходной патрубки, сливной патрубок с винтовой пробкой. Разрядная камера 2 представляет собой сборную конструкцию, состоящую из чередующихся сплошных дисков и дисков с радиальными выемками, расположенных соосно один над другим. Сплошные диски и диски с радиальными выемками имеют одинаковый внутренний диаметр и разный внешний диаметр. Радиальные выемки дисков выполнены в форме сопел Лаваля. Сплошные диски выполнены в виде колец. Сопла Лаваля представляют собой каналы, вырезанные в диске и накрытые сверху и снизу сплошными дисками. Углы стенок канала могут иметь различные значения. Входы сопел Лаваля открыты в сторону электрода 1, а выходы открыты в кольцевое пространство между разрядной камерой 2 и цилиндрическим корпусом. Диски содержат отверстия для крепления к крышке. Установка обеспечивает повышение эффективности процесса измельчения различных материалов с использованием электрогидравлического эффекта за счет более полного использования энергии разряда. 6 ил.

Установка для измельчения материалов с использованием электрогидравлического эффекта, содержащая загрузочное устройство, заполненный рабочей жидкостью цилиндрический корпус с электродом, совмещенную с разгрузочной решеткой и установленную внутри цилиндрического корпуса разрядную камеру, отличающаяся тем, что разгрузочная решетка представляет собой соединение чередующихся дисков двух конфигураций, причем диск первой конфигурации выполнен в виде кольца с выемками, которые открыты со стороны разрядной камеры, имеют глухую стенку с другой стороны и сужающуюся часть между сторонами выемки, диск второй конфигурации выполнен в виде сплошного кольца, внутренний диаметр которого равен внутреннему диаметру диска первой конфигурации, внешний диаметр меньше, чем внешний диаметр диска первой конфигурации, а при наложении друг на друга первый и второй диски образуют канал, связывающий внутреннюю часть разгрузочной решетки с наружной.

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2020 |

|

RU2738727C1 |

| СПОСОБ РАСЧЕТА КОЭФФИЦИЕНТОВ И ТАБЛИЦ РАДИОДЕВИАЦИИ И ДЕВИАЦИИ МАГНИТНОГО КОМПАСА | 1961 |

|

SU154044A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ, ИЗМЕЛЬЧЕНИЯ И РЕГЕНЕРАЦИИ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 1984 |

|

SU1164942A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2019 |

|

RU2735763C1 |

| CN 201105234 Y, 27.08.2008 | |||

| DE 2843752 A1, 10.04.1980. | |||

Авторы

Даты

2025-02-03—Публикация

2024-10-29—Подача