Изобретение относится к оборудованию для дробления и измельчения различных материалов с использованием электрогидравлического эффекта и может быть применено в горной и других отраслях промышленности.

Сущность электрогидравлического эффекта (ЭГЭ) состоит в том, что при импульсном высоковольтном электрическом разряде в жидкости вокруг зоны разряда возникают сверхвысокие гидравлические давления, сопровождающиеся кавитационными явлениями и ударными волнами в жидкости, способные совершать полезную механическую работу, например измельчение различных материалов (Юткин Л.А. Электрогидравлический эффект и его применение в промышленности. - Ленинград, «Машиностроение», 1986, 138 с. 10, 180).

Все типы электрогидравлических дробилок (ЭГД) различаются по степени измельчения материалов до фракций определенного размера (щебеночные, песчаные, коллоидные) и конструктивно могут быть выполнены с верхним, боковым или нижним расположением положительного электрода. Отрицательным электродом почти всегда является корпус дробилки. Загрузка материала также может быть верхней, нижней и боковой (Юткин Л.А. Электрогидравлический эффект и его применение в промышленности. - Ленинград, «Машиностроение», 1986, 138 с. 180).

Большинство ЭГД для измельчения щебеночных материалов до размера готового продукта более 5 мм выполнено по следующей схеме: загрузочный бункер исходного материала; ниже него дробильная камера с электродами, в которую материал поступает под действием силы тяжести; дно дробильной камеры представляет собой плоскую или криволинейную выпуклостью вниз решетку, размеры которой и определяют размеры готового продукта; устройство для выгрузки готового продукта, обычно выполненное в виде конвейера с перегородками; все устройство заполнено рабочей жидкостью; система циркуляции жидкости с устройствами для очистки от технологических загрязнений.

Общим недостатком ЭГД с плоской разгрузочной решеткой является наличие зон, удаленных от зоны разряда, в которых дробление материала практически не происходит (патенты на изобретение RU: RU № 2090265, 1996 г.; № 2259235, 2004 г., № 2401701, 2009 г.).

ЭГД с конической решеткой, установленной на дне дробильной камеры, обеспечивает нахождение дробимого материала в центральной зоне решетки, где ударный импульс имеет наибольшую величину, что способствует высокой производительности процесса дробления. Кроме того, коническая решетка позволяет разряду пойти по любой точке конуса из точки разряда до любой точки решетки с одинаковой эффективностью, и наличие крупных кусков дробимого материала между разрядником и решеткой не препятствует возникновению разряда.

Некоторые ЭГД снабжаются устройствами для классификации частиц готового продукта по размерам, представляющие собой, как правило, наклонные решетки с ячейками разной величины, ниже которых расположены приемные и транспортирующие устройства (патенты на изобретение RU: № 2090265, 1996 г.; № 2259235, 2004 г.; № 2317856, 2006 г.).

Общими недостатками ЭГД с данными классификаторами являются: низкая эффективность процесса разделения продукта дробления на фракции, т.к. разделение происходит на решетках под действием собственного веса частиц материала без использования дополнительных средств интенсификации процесса; сложность перенастройки дробилки на другую степень измельчения материала, т.к. потребуется замена и разгрузочной решетки, и наклонных решетчатых лотков.

Наиболее эффективными представляются ЭГД, в которых дробление и разделение готового материала происходит непосредственно в зоне дробления или непосредственной близости от нее, где еще наблюдается силовое воздействие от разряда, энергия которого используется для разделения частиц по фракциям (патент на изобретение RU № 2259885, 2004 г.).

В песчаных ЭГД для дробления материалов на фракции не крупнее 1…5 мм крупность фракций задается, как и в щебеночных дробилках, диаметром выходных отверстий решетчатого днища. Транспортирование раздробленного материала из корпуса дробилки может быть принудительным (посредством конвейера) или гидравлическим. Причем, удаление мелкой фракции может происходить в восходящем потоке. В этом случае решетка устанавливается над камерой дробления и готовый продукт выносится в разгрузочный лоток.

Дробилки коллоидного типа могут измельчать материалы на фракции от 1...2 мм до долей микрона и выполнены, как правило по схеме песчаных дробилок с удалением мелкой фракции в восходящем потоке жидкости. Тонкость измельчения задается скоростью восходящего потока жидкости. Так, известна ЭГД, включающая корпус, загрузочный бункер, электроды, классифицирующее приспособление с восходящим потоком жидкости, выполненное в виде наклонной решетки и расположенное над зоной дробления, и лоток для сброса готового продукта (а.с. СССР № 888355, 1980 г.). Удаление готового материала, крупность которого меньше размеров отверстий наклонной решетки, производится восходящим потоком жидкости, проходящим через решетку наверх к лотку для сброса готового продукта.

Достоинством ЭГД данного типа классификации по фракциям является своевременное удаление продуктов дробления и загрязняющих примесей из зоны разряда, что повышает эффективность процесса дробления.

Недостатки подобных ЭГД:

- невысокая эффективность процесса измельчения, т.к. удаление готового продукта из зоны дробления происходит с низкой интенсивностью из-за небольшой скорости восходящего потока жидкости через решетку с большой площадью отверстий;

- повышенная энергоемкость процесса вследствие необходимости перекачки значительных объемов жидкости.

Известна ЭГД, содержащая корпус и один рабочий электрод, установленный над решеткой с отверстиями, которые имеют вид радиальных или вытянутых по дуге щелей, по меньшей мере, двух разных размеров (а.с. СССР № 852356, 1973). Подбором соотношения числа отверстий с разными размерами можно добиться, чтобы дробилка производила щебень определенного фракционного состава, но результаты такого подбора были бы пригодны только для одного вида сырьевой горной массы (по размерам и виду горных пород) и только для заданного фракционного состава продукта.

Итак, на основе анализа достоинств и недостатков существующих типов ЭГД можно предложить следующие рекомендации разработке по конструкции эффективных дробилок:

- дно дробильной камеры может быть прямым, низ пластин конусным, для обеспечения нахождения дробимого материала в центральной зоне, где ударный импульс имеет наибольшую величину и разряд имеет возможность пойти по любой точке конуса из точки разряда с одинаковой эффективностью, что способствует высокой производительности процесса дробления;

- для интенсификации процесса разделения продукта дробления на фракции следует использовать энергию ударных волн от разряда;

- конструкция ЭГД должна обеспечивать перенастройку степени дробления материала при минимальных затратах временных и материальных ресурсов.

Прототип

Наиболее близким аналогом к предлагаемому техническому решению является электрогидравлическая дробилка (патент на изобретение RU № 2738727, 2020 г.), содержащая загрузочный бункер, корпус с электродом, заполненный водой, разрядную камеру, цилиндрическую разгрузочную камеру с коническим днищем и выходным патрубком, причем разрядная камера совмещена с разгрузочной решеткой и выполнена цилиндрической в виде сборной конструкции, состоящей из набора чередующихся по вертикали лопастей по несколько штук в одном ряду и дисков, сжатых посредством винтовых шпилек с гайками между верхним фланцем и днищем и образующих тангенциальные щели, высота которых равна толщине лопастей.

Данное устройство эффективно разрушает дробимый материал до размера ячеек разгрузочной решетки и удаляет его из зоны разряда, т.к. выброс измельченного материала производится через разгрузочную решетку под давлением, создаваемым ударной волной импульсного разряда.

Недостатками ЭГД являются невысокая производительность для данной мощности и размеров устройства и низкая долговечность, вызванная следующими конструктивными недостатками:

- невысокая производительность обусловлена большой шириной лопастей, занимающих значительную часть кольцевой площади, и большой их толщиной, и тангенциальным направлением каналов, создающих большое сопротивление прохождению раздробленных частиц материала потому, что частицам приходится проходить большое расстояние по каналу и менять направление движения с радиального на входе в каналы на тангенциальное на выходе;

- низкая долговечность обусловлена повышенным износом элементов конструкции абразивными частицами раздробленного материала, а именно:

о износ вертикальных стенок лопастей за счет ударов частиц материала при прохождении через каналы, т.к. частицам приходится менять направление движения с радиального на входе в каналы на тангенциальное на выходе;

о износ конического днища разрядной камеры за счет ударов частиц раздробленного материала;

о износ конического днища разгрузочной камеры в месте перехода цилиндрической ее части в коническую, т.к. в этом месте частицы резко меняют направление своего движения, ударяясь при этом в коническую часть.

Задача предлагаемого изобретения - повышение производительности и долговечности устройства.

Поставленная задача достигается тем, что электрогидравлическая дробилка, содержащая загрузочный бункер, корпус с электродом, разрядную камеру, совмещенную с разгрузочной решеткой и выполненную цилиндрической в виде сборной конструкции, состоящей из набора элементов, сжатых посредством винтовых шпилек с гайками между верхним и нижним фланцами и образующих горизонтальные щели на всю высоту разрядной камеры, снабженную коническим днищем и размещенную внутри цилиндрической разгрузочной камеры, снабженной днищем и разгрузочным патрубком, закрепленным в центре днища разгрузочной камеры, содержит следующие отличия от прототипа:

- набор элементов разрядной камеры включает кольцевые диски одинакового размера с радиальными пазами, расположенные горизонтально один над другим в цилиндрической части разгрузочной камеры, и сплошные кольцевые диски, расположенные горизонтально один над другим ниже дисков с радиальными пазами и имеющие одинаковый внешний диаметр, равный внешнему диаметру дисков с радиальными пазами, причем верхний сплошной диск имеет внутренний диаметр, равный внутреннему диаметру дисков с радиальными пазами, а расположенные ниже диски имеют постепенно уменьшающийся нижний диаметр, и образуют, таким образом, коническую нижнюю часть разгрузочной камеры;

- кольцевые диски с радиальными пазами выполнены узкими с тонкими радиальными перегородками;

- разрядная камера дополнительно снабжена пластиной, расположенной в нижней ее части;

- днище разгрузочной камеры выполнено сферическим.

Увеличение производительности устройства обусловлено тем, что кольцевые диски одинакового размера с радиальными пазами, расположенные горизонтально один над другим в цилиндрической части разгрузочной камеры, выполнены:

- узкими, что обеспечивает меньшее сопротивление прохождению раздробленных частиц материала, по сравнению с прототипом;

- с тонкими радиальными перегородками, что обеспечивает большую площадь отверстий для прохождения раздробленных частиц материала, по сравнению с прототипом.

Увеличение долговечности устройства обусловлено тем, что внесены конструктивные изменения в прототип, уменьшающие абразивный износ отдельных элементов, а именно:

- перегородки в пазах выполнены радиальными, поэтому частицам не приходится менять направление движения при прохождении через каналы, оказывая при этом минимально возможное абразивное воздействие на стенки каналов;

- разрядная камера снабжена пластиной, расположенной в нижней ее части, которую можно периодически заменять по мере износа;

- днище разгрузочной камеры выполнено сферическим, что обеспечивает плавное изменение направления движения частиц материла при перемещении по разгрузочной камере к выходному патрубку, уменьшая этим абразивное воздействие на конструкцию.

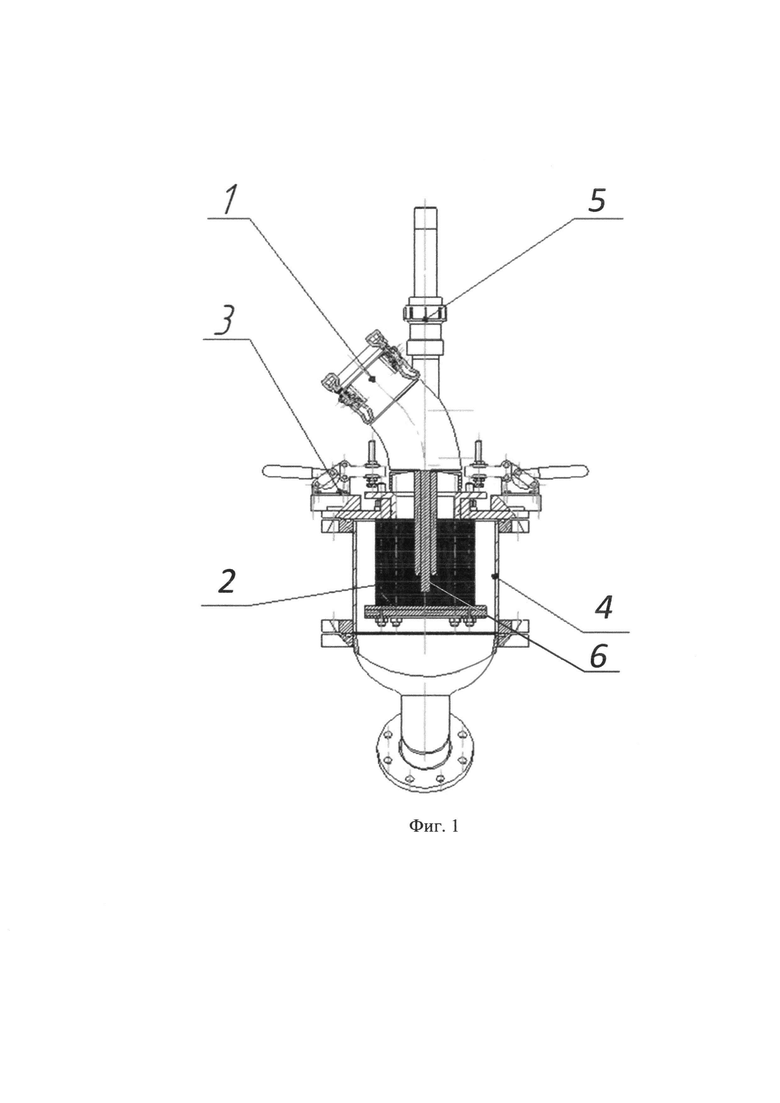

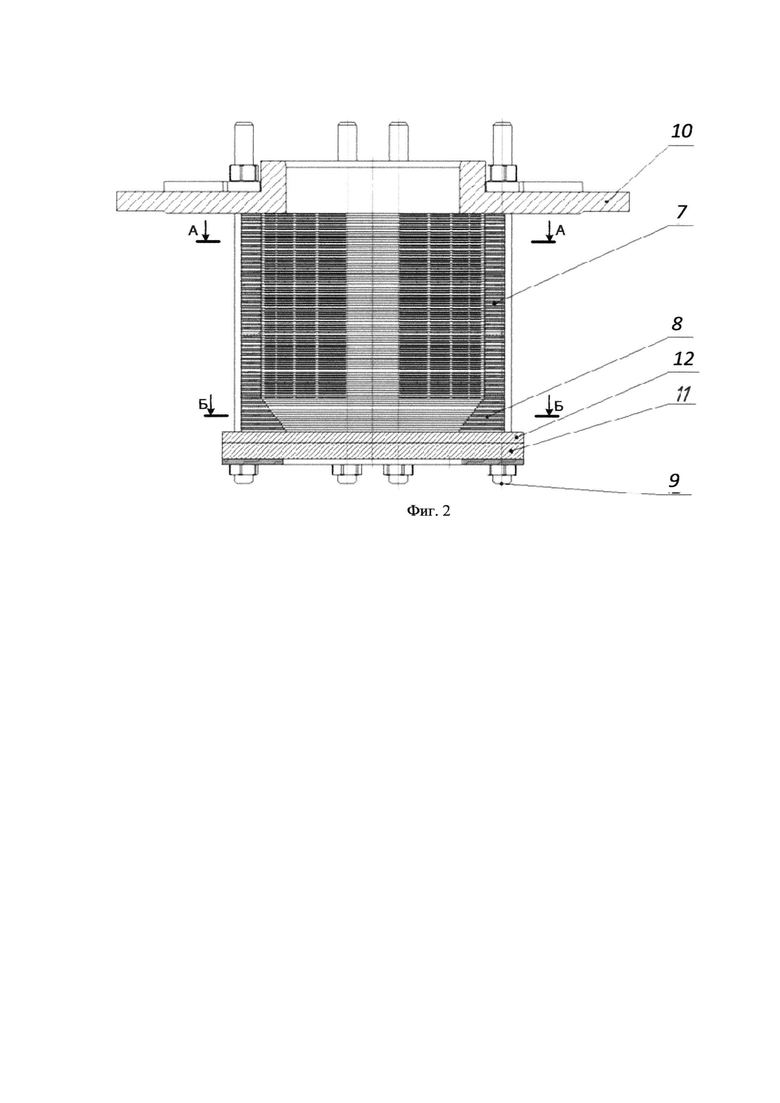

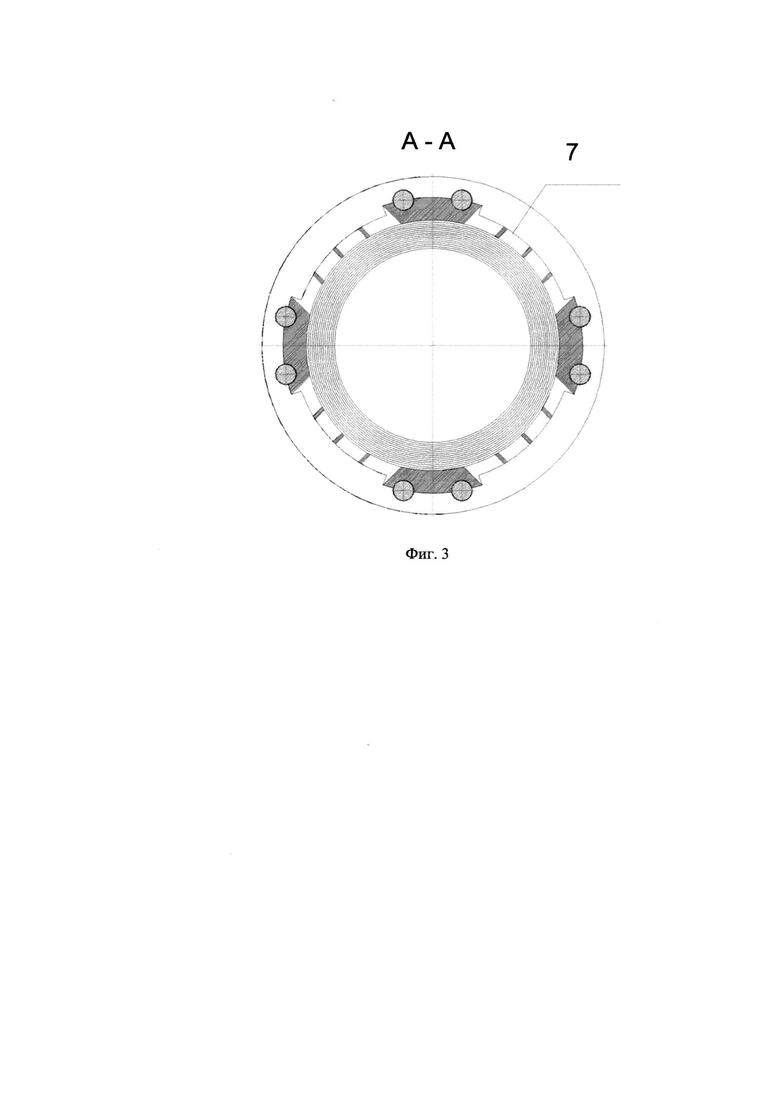

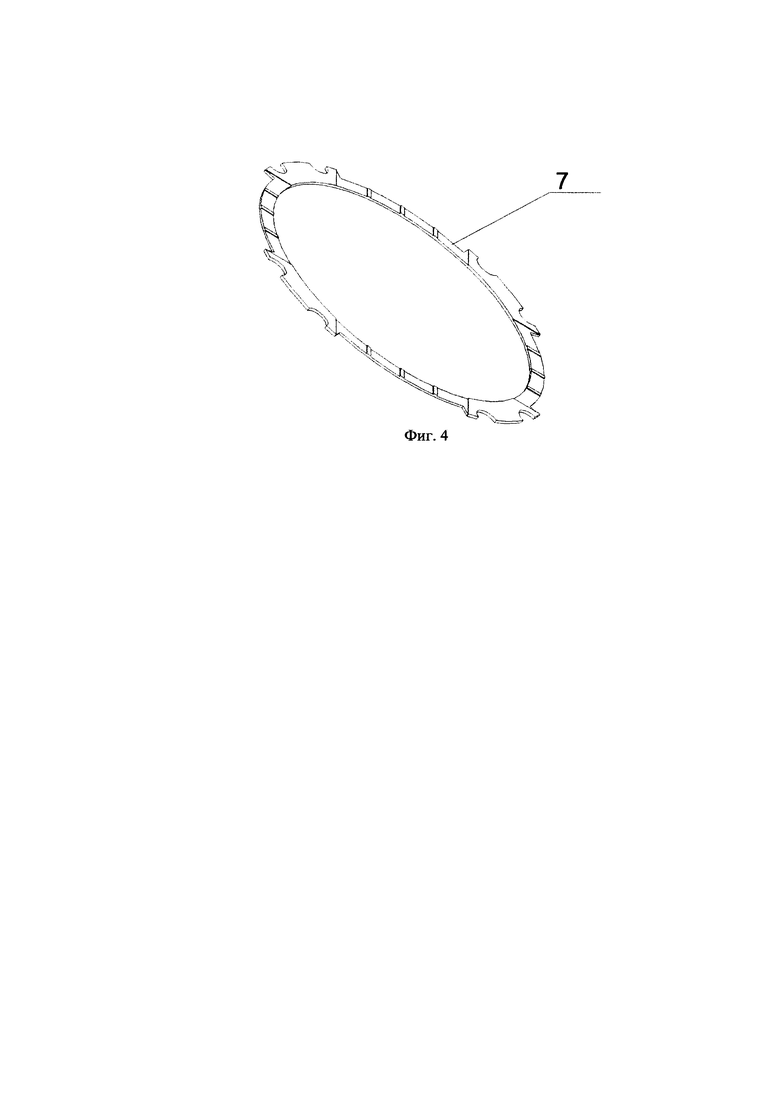

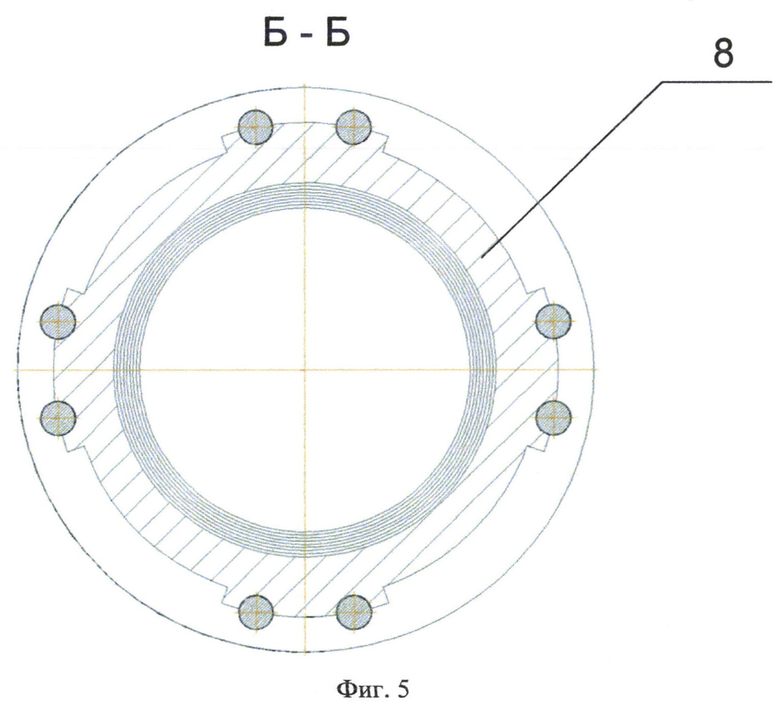

Конструкция электрогидравлической дробилки поясняется чертежами, где: на фиг. 1 показан общий вид дробилки; на фиг. 2 - радиальный разрез разрядной камеры ЭГД; на фиг. 3 - разрез по кольцевым дискам с радиальными пазами; на фиг. 4 - конструкция кольцевого диска с радиальными пазами; на фиг. 5 - разрез по сплошным кольцевым дискам

Описание конструкции

Электрогидравлическая дробилка включает загрузочный бункер 1, заполненный водой и образованный изогнутыми трубными сегментами (фиг. 1) и соединенный с цилиндрической разрядной камерой 2 при помощи прижимов 3. Разрядная камера 2, через фланцевое соединение связана с цилиндрической разгрузочной камерой 4, имеющей сферическое днище с выходным патрубком, закрепленным снизу днища по центру. На загрузочном бункере 1 установлен изолированный электрод 5, связанный с высоковольтным источником питания и формирователем импульсов (на схеме не показаны) и заканчивающийся разрядным наконечником 6 в нижней части разрядной камеры 2. Электрод 5 подключен к положительному выходу источника питания, а корпус - к отрицательному.

Разрядная камера 2 выполнена в виде сборной конструкции (фиг. 2), состоящей из набора элементов, включающего кольцевые диски 7 одинакового размера (фиг. 3, 4) с радиальными пазами, расположенные горизонтально один над другим в цилиндрической части разгрузочной камеры, и сплошные кольцевые диски 8 (фиг. 5), расположенные горизонтально один над другим ниже дисков с радиальными пазами и имеющие одинаковый внешний диаметр, равный внешнему диаметру дисков с радиальными пазами, причем верхний сплошной диск имеет внутренний диаметр, равный внутреннему диаметру дисков с радиальными пазами, а расположенные ниже диски имеют постепенно уменьшающийся внутренний диаметр, и образуют, таким образом, коническую нижнюю часть разрядной камеры. Диски 7 и 8 сжаты посредством винтовых шпилек 9 с гайками между верхним фланцем 10 и днищем 11. Разрядная камера снабжена пластиной 12, расположенной в нижней ее части. Совокупность щелей в дисках 7 представляет собой разгрузочную решетку, конструктивно совмещенную с разрядной камерой 2. Ширина щелей определяет максимальный размер частиц готового продукта дробления.

Установка снабжена системами циркуляции и очистки воды, не отображенными на схеме.

Установка работает следующим образом.

Исходный материал поступает через загрузочный бункер 1 в нижнюю часть разрядной камеры 2 в зону действия высоковольтного электрического разряда в воде, расположенную между разрядным наконечником 6 и пластиной 12 на днище разрядной камеры. В данной зоне материал подвергается воздействию факторов электрогидравлического эффекта -высоким и сверхвысоким давлениям, сопровождаемым кавитационными явлениями и ударными волнами в жидкости, возникающими в момент электрического разряда. Воздействие факторов электрического разряда в жидкости приводит к разрушению исходного материала до фракций, способных пройти через щели дисков 7 разрядной камеры 2.

Большая часть раздробленных частиц выбрасывается из зоны действия высоковольтного электрического разряда за счет ударных волн в жидкости через щели дисков 7. Другая часть ударяет в пластину 12 на днище камеры 2, постепенно разрушая ее путем абразивного выкрашивания, при этом днище самой камеры 2 не подвержено разрушению. Пластина 12 заменяется по мере износа, способствуя тем самым увеличению долговечности устройства.

После прохождения щелей дисков 7 частицы материала поступают в цилиндрическую разгрузочную камеру 4 и перемещаются потоком жидкости вниз по сферическому днищу к выходному патрубку. Переход цилиндрической части разгрузочной камеры в сферическую происходит плавно, без резкого изменения направления движения частиц материала. В результате частицы не оказывают существенного абразивного воздействия на сферическое днище, что уменьшает его изнашивание и повышает долговечность установки в целом.

Перегородки в дисках 7 выполнены узкими, что обеспечивает большую относительную площадь просеивающей поверхности разгрузочной решетки и, тем самым, высокую производительность устройства. Радиальное направление перегородок совпадает с направлением движения частиц из зоны разряда, в результате чего оказывается минимально возможное абразивное воздействие на стенки каналов и минимальное сопротивление прохождению частиц. Такая конструкция дисков 7 также способствует повышению производительности и долговечности устройства.

Сами диски 7 также выполнены узкими в плане, что делает минимальным сопротивление прохождению раздробленных частиц материала, обеспечивая тем самым, высокую производительность устройства и уменьшая энергоемкость процесса.

Выполнение сплошных кольцевых дисков 8 с постепенно уменьшающимся внутренним диаметром, за счет чего образуется коническая нижняя часть разрядной камеры, необходимо для снижения негативного эффекта отраженной волны от днища разрядной камеры в зону разряда. Наличие такой отраженной волны нарушало бы процесс дробления материала и процесс прохождения частиц через разгрузочную решетку.

Перенастройка ЭГД на требуемый размер фракций готового продукта производится отсоединением прижимов 3 разрядной камеры 2 от трубопровода 1 и заменой дисков 7 на диски с другой высотой перегородок. Для переборки самой камеры дробления надо разобрать восемь болтовых соединений. Таким образом, весь процесс перенастройки на другую степень дробления займет не более одного-двух часов в зависимости от размеров ЭГД.

Таким образом, заявляемая конструкция электрогидравлической дробилки позволяет исключить недостатки, присущие прототипу и большинству известных конструкций ЭГД, и поэтому обеспечивает существенное повышение производительности процесса дробления и долговечности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2020 |

|

RU2738727C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ЭФФЕКТА | 2024 |

|

RU2834025C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2019 |

|

RU2735763C1 |

| Электрогидравлическая дробилка для переработки бетонных отходов | 2021 |

|

RU2775912C1 |

| СПОСОБ И КОМПЛЕКС РАЗДЕЛЕНИЯ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2024 |

|

RU2834058C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА | 2018 |

|

RU2673265C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЩЕБНЯ | 1996 |

|

RU2090265C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ДРОБИЛКОЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2481158C1 |

| СПОСОБ УТИЛИЗАЦИИ ТРИПЛЕКСА И ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2740622C1 |

| Конусная дробилка мелкого дробления | 1989 |

|

SU1729571A1 |

Изобретение относится к оборудованию для дробления и измельчения различных материалов с использованием электрогидравлического эффекта и может быть применено в горной и других отраслях промышленности. Электрогидравлическая дробилка содержит загрузочный бункер 1, корпус с электродом 5, разрядную камеру 2, совмещенную с разгрузочной решеткой и выполненную цилиндрической в виде сборной конструкции, состоящей из набора элементов, сжатых посредством винтовых шпилек с гайками между верхним и нижним фланцами и образующих горизонтальные щели на всю высоту разрядной камеры 2, снабженной коническим днищем и размещенной внутри цилиндрической разгрузочной камеры, снабженной днищем и разгрузочным патрубком, закрепленным в центре днища разгрузочной камеры 4. Набор элементов разрядной камеры 2 включает кольцевые диски одинакового размера с радиальными пазами, расположенные горизонтально один над другим в цилиндрической части разгрузочной камеры, и сплошные кольцевые диски, расположенные горизонтально один над другим ниже дисков с радиальными пазами и имеющие одинаковый внешний диаметр, равный внешнему диаметру дисков с радиальными пазами. Верхний сплошной диск имеет внутренний диаметр, равный внутреннему диаметру дисков с радиальными пазами, а расположенные ниже диски имеют постепенно уменьшающийся внутренний диаметр и образуют, таким образом, коническую нижнюю часть разрядной камеры 2. Дробилка характеризуется повышенной производительностью и долговечностью устройства. 1 з.п. ф-лы, 5 ил.

1. Электрогидравлическая дробилка, содержащая загрузочный бункер, корпус с электродом, разрядную камеру, совмещенную с разгрузочной решеткой и выполненную цилиндрической в виде сборной конструкции, состоящей из набора элементов, сжатых посредством винтовых шпилек с гайками между верхним и нижним фланцами и образующих горизонтальные щели на всю высоту разрядной камеры, снабженной коническим днищем и размещенной внутри цилиндрической разгрузочной камеры, снабженной днищем и разгрузочным патрубком, закрепленным в центре днища разгрузочной камеры, отличающаяся тем, что набор элементов разрядной камеры включает кольцевые диски одинакового размера с радиальными пазами, расположенные горизонтально один над другим в цилиндрической части разгрузочной камеры, и сплошные кольцевые диски, расположенные горизонтально один над другим ниже дисков с радиальными пазами и имеющие одинаковый внешний диаметр, равный внешнему диаметру дисков с радиальными пазами, причем верхний сплошной диск имеет внутренний диаметр, равный внутреннему диаметру дисков с радиальными пазами, а расположенные ниже диски имеют постепенно уменьшающийся внутренний диаметр и образуют, таким образом, коническую нижнюю часть разрядной камеры.

2. Электрогидравлическая дробилка по п. 1, отличающаяся тем, что кольцевые диски с радиальными пазами выполнены узкими с тонкими радиальными перегородками, разрядная камера дополнительно снабжена пластиной, расположенной в нижней ее части, а днище разгрузочной камеры выполнено сферическим.

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2020 |

|

RU2738727C1 |

| СПОСОБ РАСЧЕТА КОЭФФИЦИЕНТОВ И ТАБЛИЦ РАДИОДЕВИАЦИИ И ДЕВИАЦИИ МАГНИТНОГО КОМПАСА | 1961 |

|

SU154044A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ, ИЗМЕЛЬЧЕНИЯ И РЕГЕНЕРАЦИИ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 1984 |

|

SU1164942A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2019 |

|

RU2735763C1 |

| CN 201105234 Y, 27.08.2008 | |||

| DE 2843752 A1, 10.04.1980. | |||

Авторы

Даты

2024-10-11—Публикация

2023-09-01—Подача