Изобретение относится к перспективной технологии утилизации отходов железобетонного лома из выведенных из эксплуатации или бракованных изделий, в том числе центрифугированных железобетонных конструкций, например, демонтированных стоек опор контактной сети электрифицированных железных дорог, для получения при рециклинге вторичного сырья (щебня из дробленого бетона, металлической арматуры), пригодного для дальнейшего использования.

Известны положительные экологические и экономические эффекты разрушения и дробления железобетонных конструкций с целью вовлечения отходов во вторичное использование (Вторичное использование бетонов. Б.В. Гусев, В.А. Загурский. М: Стройиздат, 1988).

Известна «Установка для дробления железобетонных опор линий электропередачи» (патент на полезную модель RU 32002 U1, 27.12.2002 г.), принцип работы которой заключается в том, что перерабатываемая опора кладется грузозахватным механизмом на загрузочное устройство, выполненное в виде конвейера, при движении которого опора подается на питатель, встроенный в щековую дробилку, где под действием подвижной щеки происходит ее дробление. При движении питателя арматура подается через приемное окно, выполненное в станине дробилки напротив выходной щели, на механизм резки арматуры, а раздробленный бетон ссыпается через течку на разгрузочный конвейер. Практическая реализация установки использована в создании машинного комплекса утилизации опор контактной сети МКУ-1А. Дробление материала в дробилке осуществляется благодаря качательному движению подвижной щеки. Несмотря на специально спроектированную щековую дробилку со встроенным в ее станину пластинчатым питателем, адаптированную под переработку непосредственно железобетона, не всегда обеспечивается полное отделение арматуры от бетона, что сокращает область применения щебня из дробленого бетона. Кроме того, имеется повышенный износ механизмов, двигателей, приводов. При этом технологическому процессу механического дробления характерны наличие шума и пыль. Несмотря на предусмотренную возможность передислокации комплекса на железнодорожной платформе, большие массогабаритные параметры, сложность демонтажных и монтажных работ, особые требования к сети электроснабжения по причине высокого энергопотребления, затрудняют мобильное использование комплекса к многочисленным местам размещения распределенных отходов.

Известен «Способ изготовления изделий из некондиционного железобетона» (патент на изобретение RU 2081259 С1, 22.02.1995 г.), в котором на некондиционное или отслужившее срок железобетонное изделие, помещенное в технологическую камеру с водой, устанавливается высоковольтный электрод и подается импульс высокого напряжения. Под действием электрических импульсных разрядов бетон разрушается и арматура оголяется. Извлекают арматуру разрушенного бетона, а затем куски бетона поступают в камеру додробления, в которой дробятся электрическими импульсами на электроде-классификаторе, после чего разделяют на фракции. Использование в этом способе рабочего напряжения свыше 100 кВ предполагает соблюдение особых мер безопасности, предъявляет высокие требования к уровню прочности изоляции оборудования и увеличивает массогабаритные параметры установки. Практическая реализация способа возможна лишь для стационарного варианта установки. Использование в качестве мобильного варианта установки с целью ее оперативной доставки к рассредоточенным на значительные расстояния местам скопления железобетонных отходов и их утилизации осуществить практически невозможно.

Известен «Способ разделения арматуры и бетонной массы в железобетонных изделиях» (авторское свидетельство на изобретение SU 386676 А1, 16.08.1971 г.), в котором железобетонные изделия погружают в ванну с водой и подвергают действию электрогидравлических ударов от разрядов (эффект Юткина) на предварительно заземленную арматуру, после отслаивания которой от бетонной массы последнюю направляют на дальнейшее разделение в электрогидравлических дробилках. Использование электрогидравлической (электрогидроимпульсной) технологии позволяет существенно снизить разрядные напряжения, в частности, при этом способе процесс осуществляется на напряжениях 40 - 60 кВ и емкости конденсаторов 1 - 3 мкФ. Тем не менее, вариант компактного мобильного исполнения с низкими массогабаритными свойствами установки при таких уровнях разрядных напряжений реализовать затруднительно. Также появляется дополнительная необходимость предварительного обнажения арматуры в нескольких местах для заземления или присоединения отрицательного полюса. Использование наполненной водой габаритной ванны, размеры которой позволяют полностью погружать в нее железобетонное изделие, при осуществлении в воде электрических разрядов, ведет к тому, что энергия затрачивается не только на разрушение изделия, но и рассеивается в окружающее пространство, что ведет к снижению общей энергоэффективности процесса.

Известна «Электрогидроимпульсная установка» (патенты на полезную модель RU: RU 56448 U1, 12.04.2006 г., RU 65207 U1, 04.04.2007 г.), в которой выходы трансформаторно-выпрямительного блока электрически соединены с положительным и отрицательным выводами конденсатора. Отрицательный вывод конденсаторной батареи заземлен, а положительный вывод соединен с разрядником, соединенным с входом блока обострения импульсного напряжения. Блок обострения импульсного напряжения состоит из малоиндуктивного конденсатора и разрядника-обострителя. Один выход блока обострения импульсного напряжения проводом соединен с рабочим электродом, который погружается в рабочий бак с жидкостью. В бак опускается с помощью лифтовой секции поддон, на котором располагают железобетонное изделие. На оголенном конце железной арматуры изделия закреплен зажим для заземления и подключения к отрицательному выводу конденсаторной батареи. Введение блока обострения импульсного напряжения предназначено для повышения эффективности работы, что позволяет увеличить скорость нарастания импульса напряжения, а значит и скорость нарастания ударной волны в жидкости, воздействующей на разрушаемое железобетонное изделие, но вместе с тем, удорожает и снижает надежность работы установки. Кроме того, необходимо предварительное оголение конца железной арматуры изделия для подключения к отрицательному выводу конденсаторной батареи.

Известен «Способ электрогидравлического дробления железобетона» (патент на изобретение RU 2193449 С1, 05.03.2001 г.), в котором железобетонные отходы погружают в воду и подвергают действию электрического разряда на решетке, при этом к железобетонным отходам в количестве от 0,2 до 5 их объема добавляют камни, большая часть которых превосходит по размерам просвет ячеек решетки, при этом конец электрода погружен в массу камней для обеспечения псевдоожижения каменной массы. Недостатком предложенного способа являются необходимость дополнительного использования большого объема камней, смешивающегося со вторичным щебнем, низкая производительность и высокие энергозатраты, что исключает практическую реализацию способа в качестве мобильной дробильной установки.

Известен «Способ разрушения железобетонных изделий и устройство для его осуществления» (патент на изобретение RU 2397814 С2, 23.09.2008 г.), предназначенный для разрушения изделий, содержащих внутренние полости (столбов и пустотелых плит), которые погружают в воду и подвергают его воздействию явлений, сопровождающий электрический разряд между электродами, из которых первый (рабочий) электрод, соединенный с высоковольтным полюсом импульсного генератора, размещают в полости изделия, а в качестве второго используют арматурный каркас, производят перемещение рабочего электрода или полого изделия. В ходе перемещения перерезают поперечную арматуру. Введение рабочего электрода в воду внутрь полости изделия с приведением их взаимного перемещения позволяет перемещать область с максимальным давлением ударной волны и обеспечить отделение бетона от арматуры, однако удорожает и усложняет практическую реализацию, увеличивает массогабаритные параметры устройства, осуществляющего способ. Кроме того, в тех местах, где изделие опирается на заземленный трос, требуется обнажение прутьев арматуры для создания электрического контакта, что ведет к дополнительным трудозатратам. Также использование напряжения порядка 50 кВ ограничивает по-прежнему вариант исполнения в виде компактной мобильной установки.

Известно «Устройство для утилизации полых железобетонных изделий» (патент на полезную модель RU 56220 U1, 17.04.2006 г.), содержащее наполненную водой ванну с электродом, энергоблок, содержащий трансформатор - выпрямитель, входы которого предназначены для подключения к источнику питания, а параллельно выходам подключен накопительный конденсатор, один вывод которого заземлен и соединен с корпусом ванны, другой вывод накопительного конденсатора соединен через разрядник с электродом, введен второй электрод, соединенный с заземленным выводом накопительного конденсатора и помещенный в ванну с водой, причем между электродами установлена плавкая вставка из тонкой проволоки, и они предназначены для введения в полость утилизируемого железобетонного изделия. В установке реализуется «косвенное» электрогидроимпульсное воздействие от внутриполостного электрического разряда, в котором отсутствует необходимость обнажения арматуры, однако для увеличения эффективности воздействия необходимо при каждом разряде шунтировать межэлектродный промежуток тонкой плавкой вставкой, что для промышленного использования требуется создание дополнительно системы подачи проволоки.

Известна «Электроразрядная установка для безотходной промышленной переработки некондиционных или отслуживших свой срок железобетонных конструкций в пригодные для вторичного использования строительные материалы» (патент на полезную модель RU 113177 U1,? 27.07.2011 г.), которая содержит распределительный щит, пульт управления, регулятор напряжения, высоковольтный трансформатор, генератор импульсных напряжений, высоковольтную шину, гидравлическую станцию, электродную систему, поддон, гидроцилиндры, блок сравнения сигналов, технологическую ванну и бункер. Работа установки основана на разрушающем действии импульсных электрических разрядов, инициированных в толще бетона, между электродами, либо между электродом и элементами арматуры. В установке обеспечивается непрерывный цикл вывода разрушенного бетона, независимого от процесса разрушения, непрерывный приборный контроль процесса разрушения, однако требуется полное погружение железобетонной конструкции в жидкость, что ведет к ее повышенному расходу, а при работе значительная часть энергии ударных волн идет не на разрушение конструкции, а теряется на возмущение жидкости.

Наиболее близким по технической сущности к заявляемому способу является реализованное техническое решение в изобретении «Устройство для электрогидравлического дробления и измельчения твердых материалов», (авторское свидетельство на изобретение SU 1719075 А1, 06.04.1990 г.), содержащее заполненную водой рабочую емкость с узлами загрузки и разгрузки, перерабатываемый материал, например отходы бетонных и железобетонных изделий, положительный электрод, фокусирующий отражатель, выполненный полым в виде усеченного прямого конуса. Фокусирующий отражатель имеет ребра жесткости, выполнен с центральным отверстием и установлен на виброгасящих пружинах с помощью несущей рамы. Применение фокусирующего отражателя позволяет отразить до половины рассеивающей энергии ударных волн и перенаправить их на перерабатываемый материал, что приводит к более интенсивному дроблению и измельчению. Несмотря на сокращение потерь энергии и увеличения производительности переработки отходов при использовании верхнего отражателя, остается потребность полного погружения в воду железобетонного изделия, что подразумевает высокий расход воды и использование рабочей емкости с большими габаритными размерами. Вместе с тем, остаются потери до половины рассеивающей энергии ударных волн, направляемых не на перерабатываемое железобетонное изделие, а излучаемых в окружающее водой пространство.

Техническими задачами предлагаемого способа являются устранение отмеченных недостатков, а именно повышение технологичности и эффективности разрушения железобетонных конструкций для дальнейшего получения вторичного сырья.

Для решения поставленной задачи предлагается: - Способ электрогидроимпульсного разрушения железобетонных конструкций, отличающийся тем, что заполняют жидкостью рабочую камеру, внутренняя поверхность которой выполнена в виде параболоида вращения, в фокусе которого располагают искровой промежуток рабочего разрядника, при этом полым вырезом-основанием рабочую камеру устанавливают на разрушаемый участок железобетонной конструкции, производят электрический разряд, образующий ударные волны, которые отражаются от стенок параболической поверхности рабочей камеры, концентрируются и направляются вниз на разрушаемый участок железобетонной конструкции.

Существенным отличием способа является осуществление электрического разряда в заполненной водой закрытой рабочей камере ограниченного объема, у которой стенки рабочего пространства имеют форму параболоида вращения с размещением в точке его фокуса искрового промежутка рабочего разрядника, что обеспечивает наилучшее отражение энергии рассеивания ударных волн и их перенаправление к полому основанию, которым рабочая камера опирается к разрушаемому участку железобетонной конструкции, что позволяет сконцентрировать на последнем большую часть энергии разряда, тем самым повысить эффективность разрушения железобетона и улучшить технологические показатели: использовать «мягкий режим работы» с разрядным напряжении менее 20 кВ, исключить необходимость предварительного обнажения арматуры конструкции и полного погружения ее в воду, снизить потребление воды и электроэнергии, уменьшить массогабаритные параметры установки.

Технический результат - повышение технологичности и эффективности электрогидроимпульсного разрушения отходов железобетонных конструкций для получения вторичного сырья при уменьшении величины разрядного напряжения, снижении расхода воды и потребления электроэнергии, отсутствие необходимости предварительного оголения арматуры и улучшение массогабаритных показателей установки при реализации способа. Это достигается тем, что ударные воздействия создаются в водной среде при электрогидроимпульсном эффекте от высоковольтного разряда искрового промежутка рабочего разрядника, расположенного в фокусе закрытой рабочей камеры малого объема со стенками рабочего пространства в форме параболоида вращения, являющегося отражателем рассеивающей энергии ударных волн и их направления к полому вырезу-основанию, которым рабочая камера опирается к разрушаемому участку железобетонной конструкции. Предложенный способ за счет отражающих свойств параболоидной формы рабочей камеры позволяет сократить примерно втрое потери рассеивающей энергии ударных волн и максимально сконцентрировать энергию разряда на объекте обработки - дробимом участке железобетонной конструкции, что ведет к интенсификации процессов трещинообразования и отслоения кусков бетона от арматурного каркаса.

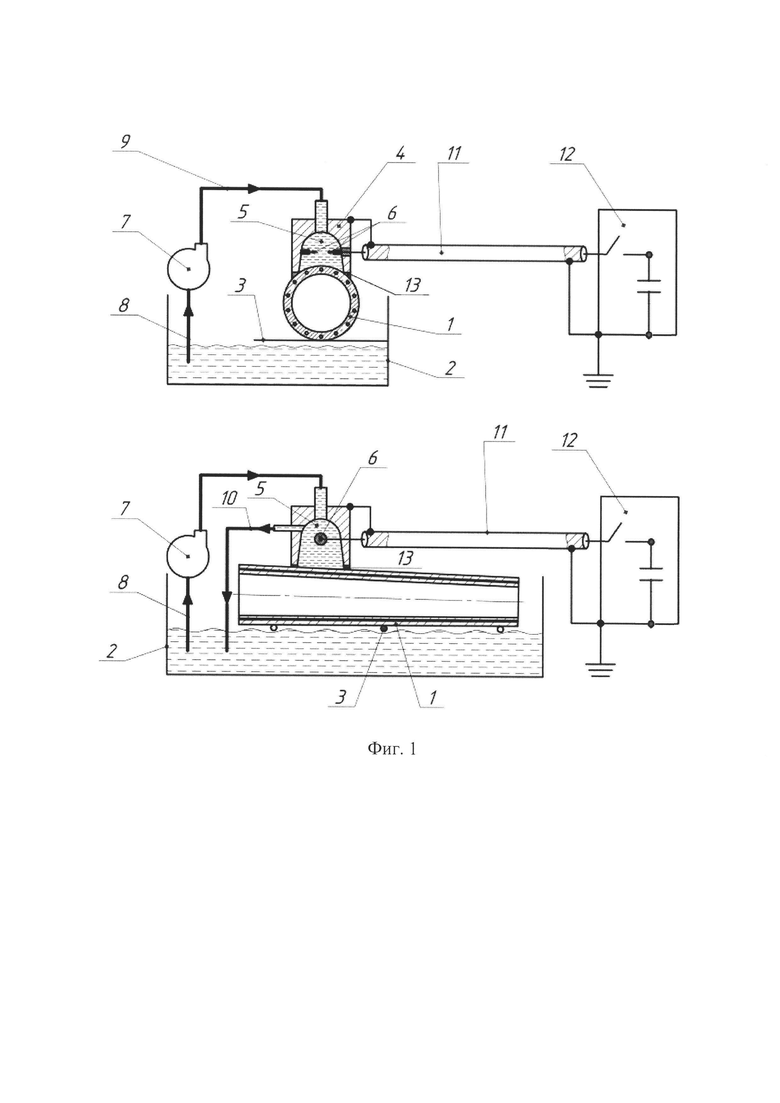

На фиг. 1 представлено устройство для реализации способа. Введены следующие обозначения: 1 - утилизируемая железобетонная конструкция; 2 - технологическая емкость; 3 - классификационная решетка; 4 - рабочий орган, включающий рабочую камеру 5 в форме параболоида с размещенным в его фокусе искровым промежутком рабочего разрядника 6; 7 - система циркуляции воды замкнутого цикла, включающая насос со всасывающим 8, напорным 9 и выходным 10 трубопроводами; 11 - коаксиальный кабель; 12 - генератор высоковольтных импульсов; 13 - эластичная подушка.

Для подготовки устройства к работе выполняют следующие операции. Утилизируемую железобетонную конструкцию 1 помещают в технологическую емкость 2. Технологическая емкость 2 наполняется рабочей жидкостью (технической водой) до уровня, достаточного для работы насоса 7 по замкнутому циклу «технологическая емкость - всасывающий трубопровод - насос - напорный трубопровод - рабочая камера - выходной трубопровод - технологическая емкость». Применение системы циркуляции воды при осуществлении электрических разрядов в рабочей камере малого объема позволяет многократно использовать воду, отказаться при этом от полного погружения утилизируемой конструкции под воду в технологической емкости, что дает значительное уменьшение потребления воды. Устанавливается рабочий орган 4 на необходимый для разрушения участок конструкции 1.

На фиг. 2 показано размещение рабочего органа на утилизируемой железобетонной конструкции в разрезах, перпендикулярных друг другу плоскостями.

Рабочий орган 4 включает в себя рабочую камеру 5 в форме параболоида вращения с размещенным в его фокусе искровым промежутком рабочего разрядника 6. Габариты рабочего органа 4 определяются размерами рабочей камеры 5 параболоидной формы с полым основанием-вырезом, которым опирается на участок конструкции 1. Внешние границы основания рабочего органа 4 должны быть не больше размеров подпираемого участка конструкции 1. Для случая утилизации конической центрифугированной железобетонной конструкций 1 оптимально использование рабочего органа 4 с линией контакта полого основания, соответствующего средней величине внешнего диаметра поперечного сечения конструкции 1. Несоответствие кривизны контактирующего основания рабочего органа 4 размерам подпираемых участков из-за изменения диаметра поперечного сечения по длине конической конструкции 1 компенсируется установкой гидроподушки или другой эластичной подушки 13 к основанию рабочей камеры.

К рабочему разряднику 6 в рабочей камере 5 рабочего органа 4 подключается генератор высоковольтных импульсов 12 с помощью коаксиального кабеля 11. Подключение производится таким образом, чтобы заземленный экран (внешний проводник) коаксиального кабеля электрически соединялся с отрицательным электродом разрядника, объединенным с металлическим корпусом рабочего органа, внутренний (центральный) проводник коаксиального кабеля - с положительным электродом разрядника, электрически изолированным от корпуса рабочей камеры.

Рабочая камера заполняется водой. При герметичном контакте эластичной подушки 13 основания рабочей камеры с участком утилизируемой конструкции 1, на котором отсутствуют сквозные трещины или отслоения бетона, вода не вытекает из-под основания рабочей камеры. Избыток воды из рабочей камеры 5 удаляется в технологическую емкость 2 через выходной трубопровод 10. Наличие вытекающего из рабочей камеры потока жидкости в выходном трубопроводе 10 является индикатором наличия необходимого и достаточного уровня жидкости в рабочей камере 5 для осуществления электрического разряда между электродами рабочего разрядника.

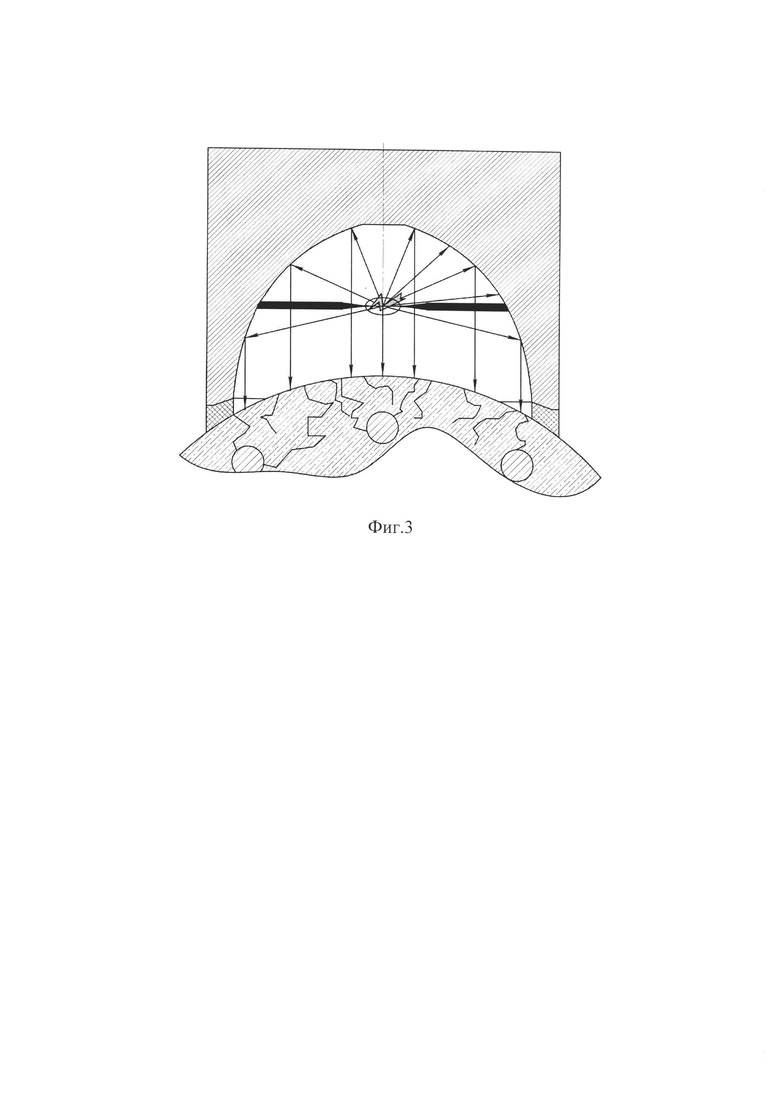

На фиг. 3 представлен принцип действия предложенного способа.

Способ заключается в создании при импульсном электрическом разряде в жидкости вокруг зоны его образования сверхвысоких давлений ударных волн и их максимальной концентрации непосредственно на объекте обработки - участке утилизируемой железобетонной конструкции для совершения полезной механической работы по его разрушению. Максимальная концентрация энергии на разрушаемом участке конструкции происходит за счет давления прямых и отраженных ударных волн от стенок параболической рабочей камеры к ее полому основанию, опирающемуся на данный участок. Высокая эффективность способа связана с усилением полезного действия на объекте обработки и значительного уменьшения непроизводительных потерь энергии рассеивания, что обеспечивается формой рабочей камеры малого объема в виде параболоида и размещением в его фокусе искрового промежутка рабочего разрядника.

От генератора высоковольтных импульсов по коаксиальному кабелю прикладывается напряжение к электродам рабочего разрядника, после срабатывания которого происходит импульсный электрический разряд, сопровождаемый появлением ударных волн в рабочей среде, оказывающих наибольшее действие в «ближней зоне» окружающего пространства от места разряда. Стенки закрытой камеры малого объема параболоидной формы обеспечивают отражение падающей энергии рассеивания ударных волн и перенаправление ее к полому основанию непосредственно на объект обработки - разрушаемый участок утилизируемой железобетонной конструкции. Использование рабочей камеры в качестве параболоидного отражателя с размещением в ее фокусе искрового промежутка рабочего разрядника является эффективным способом сокращения непроизводительных потерь рассеивающего потока энергии ударных волн за счет их отражения к основанию рабочей камеры, что позволяет обеспечить направленную передачу и концентрацию большей части энергии на объекте обработки, усиливая тем самым полезное действие электрогидроимпульсного эффекта.

После осуществления разряда производится контроль наличия вытекающего потока жидкости по выходному трубопроводу 10 из рабочей камеры 5. Отсутствие вытекающего потока жидкости из рабочей камеры идентифицирует о появлении в результате разрядов разрушений и отслоений кусков бетона от арматурного каркаса на участке конструкции 1, подпираемым рабочим органом 4. Число достаточных для разрушения разрядов определяется опытным путем и зависит от прочностных характеристик участка конструкции 1 и энергетических параметров импульсного воздействия. Например, экспериментально определено, что для разрушения участка железобетонной центрифугированной стойки опоры контактной сети с классом прочности бетона В40 предложенным способом достаточным является осуществление 1 - 5 разрядов напряжением 17 кВ и энергией воздействия 2 кДж.

После появления разрушений на участке конструкции рабочий орган переставляется на другой участок и описанные выше действия повторяются. Осуществление разрядов при каждом перемещении рабочего органа по поверхности железобетонной конструкции ведет к появлению, накоплению и развитию трещин, по которым отделяются куски бетона от металлического арматурного каркаса без деформации последнего. Результатом прохода рабочего органа по всей длине и при необходимости с разных сторон конструкции является ее разрушение, совмещенное с дроблением бетона, после чего получается вторичное сырье: не деформированная металлическая арматура и дробленый бетон.

Способ сочетает в себе свойства процессов разрушения и дробления. При необходимости фракционной сортировки щебня способ дополняется нужным количеством классификационных решеток 3.

На фиг. 4 представлены кадры результатов практической реализации способа при разрушении участков железобетонной центрифугированной стойки опоры контактной сети марки «С 136.6-3» из тяжелого бетона с классом прочности В40. Электрогидроимпульное воздействие осуществлялось в рабочей камере при «мягком режиме работы» с разрядным напряжением 17 кВ и энергией воздействия 2 кДж в каждом разряде. На кадрах №1 и №2 запечатлено разрушение одного участка в результате воздействия восемнадцати разрядов. На кадрах №3 и №4 - разрушение следующего участка в результате воздействия последующих девяти разрядов. На кадрах №5 и №6 - разрушение следующего участка в результате воздействия восьми разрядов. На кадрах №7 и №8 - разрушение следующего участка в результате воздействия двадцати пяти разрядов. Испытания показали высокую эффективность предложенного способа: в результате воздействия шестидесяти разрядов разрушен фрагмент длиной 1 м одной стороны конструкции с отслоением фрагмента бетона без повреждений арматуры.

Предложенный способ позволяет повысить технологичность и эффективность разрушения и дробления отходов железобетонного лома от центрифугированных и других конструкций во вторичное сырье.

Положительный технический эффект от реализации способа заключается в осуществлении «мягкого режима работы» с величиной разрядного напряжения менее 20 кВ, уменьшении массогабаритных параметров и возможности создания мобильного варианта его реализации, исключении необходимости предварительного обнажения арматуры конструкции и полного погружения ее в воду, снижении потребления воды и электроэнергии.

Предложенный способ возможно реализовать промышленно, позволяет обеспечить высокое качество разрушения железобетонных конструкций и дробления отходов железобетонного лома во вторичное сырье, существенно снизить расходы на утилизацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРУШЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397814C2 |

| ЭЛЕКТРОГИДРОИМПУЛЬСНЫЙ СПОСОБ РАЗРУШЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ ПИНЧ-ЭФФЕКТА | 2017 |

|

RU2660260C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ДОБЫЧИ НЕФТИ | 2001 |

|

RU2199659C1 |

| СПОСОБ РАЗРУШЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2010709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕКОНДИЦИОННОГО ЖЕЛЕЗОБЕТОНА | 1995 |

|

RU2081259C1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ТВЕРДЫХ ПОРОД | 1992 |

|

RU2018363C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ДРОБЛЕНИЯ ЖЕЛЕЗОБЕТОНА | 2001 |

|

RU2193449C1 |

| СПОСОБ ЭЛЕКТРОГИДРОИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ В НЕФТЕГАЗОВЫХ СКВАЖИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295031C2 |

| Способ гомогенизации горючей смеси в двигателе внутреннего сгорания и устройство для его осуществления | 1986 |

|

SU1404676A1 |

| Устройство для разрушения мочевых и желчных камней в организме человека | 1982 |

|

SU1114409A1 |

Изобретение относится к технологии утилизации отходов железобетонного лома из различных выведенных из эксплуатации или бракованных изделий. Способ заключается в том, что ударные воздействия создают в водной среде посредством электрогидроимпульсного эффекта, который получают от высоковольтного разряда искрового промежутка рабочего разрядника 6, расположенного в фокусе закрытой рабочей камеры 5, стенки рабочего пространства которой выполняют в форме параболоида вращения. При этом рабочую камеру 5, являющуюся отражателем рассеивающей энергии ударных волн, вырезом-основанием опирают на разрушаемый участок. Способ позволяет сократить потери рассеивающей энергии ударных волн и максимально сконцентрировать энергию разряда на объекте обработки - дробимом участке железобетонной конструкции. 4 ил.

Способ электрогидроимпульсного разрушения железобетонных конструкций, отличающийся тем, что заполняют жидкостью рабочую камеру, внутренняя поверхность которой выполнена в виде параболоида вращения, в фокусе которого располагают искровой промежуток рабочего разрядника, при этом полым вырезом-основанием рабочую камеру устанавливают на разрушаемый участок железобетонной конструкции, производят электрический разряд, образующий ударные волны, которые отражаются от стенок параболической поверхности рабочей камеры, концентрируются и направляются вниз на разрушаемый участок железобетонной конструкции.

| Устройство для электрогидравлического дробления и измельчения твердых материалов | 1990 |

|

SU1719075A1 |

| ИМПУЛЬСНОЕ УСТРОЙСТВО | 1993 |

|

RU2118128C1 |

| Устройство для дробления твердых материалов | 1983 |

|

SU1098569A1 |

| CN 204485980 U, 22.07.2015 | |||

| Автоматический круглосуточный аспиратор | 1957 |

|

SU113177A1 |

| Устройство для измельчения материала | 1987 |

|

SU1507445A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА ВОДЫ В ТРУБОПРОВОДАХ БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2152005C1 |

Авторы

Даты

2023-11-24—Публикация

2023-03-13—Подача