УРОВЕНЬ ТЕХНИКИ

Необходимость снижения выбросов вредных побочных продуктов и увеличивающееся давление на рост экономии топлива являются постоянными проблемами двигателей внутреннего сгорания. Дизельные двигатели дают выхлопные выбросы, которые обычно содержат, по меньшей мере, четыре класса загрязнителей, которые регулируются межправительственными организациями по всему миру: моноксид углерода (СО), несгоревшие углеводороды (УВ), оксиды азота (NОх) и мелкие частицы (МЧ). Существуют многочисленные устройства контроля выбросов для обработки одного или нескольких из каждого типа загрязнителей. Эти устройства контроля выбросов часто объединяются как часть выхлопной системы, чтобы гарантировать, что все четыре класса загрязнителей обрабатываются перед выбросом выхлопного газа в окружающую среду.

Различные способы обработки выхлопного газа протекают быстрее, когда NОх компонент в выхлопном газе содержит больший процент NО2, чем NО. В результате, может быть желательно обеспечивать выхлопной газ с более высоким процентом NО2, чтобы дополнительно повышать конверсию NОх в системах, включая такие способы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно некоторым вариантам осуществления настоящего изобретения система очистки выхлопа для уменьшения выбросов из выхлопного потока включает в себя по порядку: расположенный выше по потоку катализатор, соединенный с пассивным катализатором-адсорбером NОх; средство для приведения выхлопного потока в контакт с озоном, чтобы вызывать реакцию NО в выхлопном потоке с озоном с получением NО2; и катализатор SCR. В некоторых вариантах осуществления расположенный выше по потоку катализатор содержит катализатор окисления и/или катализатор холодного старта. Пассивный катализатор-адсорбер NОх может включать в себя фильтрующую подложку. В некоторых вариантах осуществления расположенный выше по потоку катализатор и пассивный катализатор-адсорбер NОх расположены на одной подложке. Данная система может дополнительно включать в себя средство для нагрева выхлопного газа выше по потоку от катализатора SCR, такое как электрический нагреватель. В некоторых вариантах осуществления данное средство для нагрева выхлопного газа расположено выше по потоку от средства для приведения выхлопного потока в контакт с озоном. Средство для приведения выхлопного потока в контакт с озоном может включать в себя, например, генератор озона. Данная система может дополнительно включать в себя катализатор SCRF, который может быть расположен выше по потоку от катализатора SCR. В некоторых вариантах осуществления данная система может дополнительно включать в себя АSС ниже по потоку от катализатора SCR.

Согласно некоторым вариантам осуществления настоящего изобретения способ снижения выбросов из выхлопного потока включает в себя: приведение выхлопного потока в контакт с расположенным выше по потоку катализатором, соединенным с пассивным катализатором-адсорбером NОх; окисление NО до NО2 путем приведения выхлопного потока с озоном; и селективное каталитическое восстановление NО2 до азота путем приведения NО2, полученного из окислительного этапа, в контакт с восстановителем в присутствии катализатора SCR. В некоторых вариантах осуществления расположенный выше по потоку катализатор включает в себя катализатор окисления и/или катализатор холодного старта. Пассивный катализатор-адсорбер NОх может включать в себя фильтрующую подложку. В некоторых вариантах осуществления расположенный выше по потоку катализатор и пассивный катализатор-адсорбер NОх расположены на одной подложке. Данный способ может дополнительно включать в себя нагрев выхлопного газа выше по потоку от катализатора SCR, такой как электрический нагреватель. В некоторых вариантах осуществления выхлопной поток нагревают перед приведением выхлопного потока в контакт с озоном. В некоторых вариантах осуществления озон впрыскивают в выхлопной поток. Этап селективного каталитического восстановления может включать в себя приведение выхлопного потока в контакт с катализатором SCR и может дополнительно включать в себя приведение выхлопного потока в контакт с катализатором SCRF. В некоторых вариантах осуществления катализатор SCRF расположен выше по потоку от катализатора SCR. Этап селективного каталитического восстановления может дополнительно включать в себя приведение выхлопного газа в контакт с АSС ниже по потоку от катализатора SCR. В некоторых вариантах осуществления восстановителем является аммиак.

В некоторых вариантах осуществления от приблизительно 20 масс.% до приблизительно 80 масс.%, предпочтительно приблизительно 50 масс.% NО в выхлопном потоке, приводимым в контакт с озоном, реагирует с озоном с получением NО2. В некоторых вариантах осуществления выхлопной поток имеет % величину NО2/NОх от приблизительно 20 масс.% до приблизительно 70 масс.%, предпочтительно приблизительно 50 масс.% в начале этапа селективного каталитического восстановления. В некоторых вариантах осуществления этап окисления NО до NО2 выполняют при температурах выхлопного потока ниже 250°С или температурах от приблизительно 30°С до приблизительно 250°С. Конверсия NОх в способах настоящего изобретения может быть выше, чем конверсия NОх в способе, который является эквивалентным за исключением отсутствия этапа окисления NО до NО2 путем приведения выхлопного потока в контакт с озоном; в некоторых вариантах осуществления конверсия NОх может быть выше на от приблизительно 4% до приблизительно 12% или выше на от приблизительно 5% до приблизительно 6%. Конверсия NОх в способах настоящего изобретения может быть выше, чем конверсия NОх в способе, который является эквивалентным за исключением отсутствия этапа окисления NО до NО2 путем приведения выхлопного потока в контакт с озоном и этапа нагрева; в некоторых вариантах осуществления конверсия NОх в данном способе может выше на от приблизительно 4% до приблизительно 12% или выше на от приблизительно 8% до приблизительно 10%.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

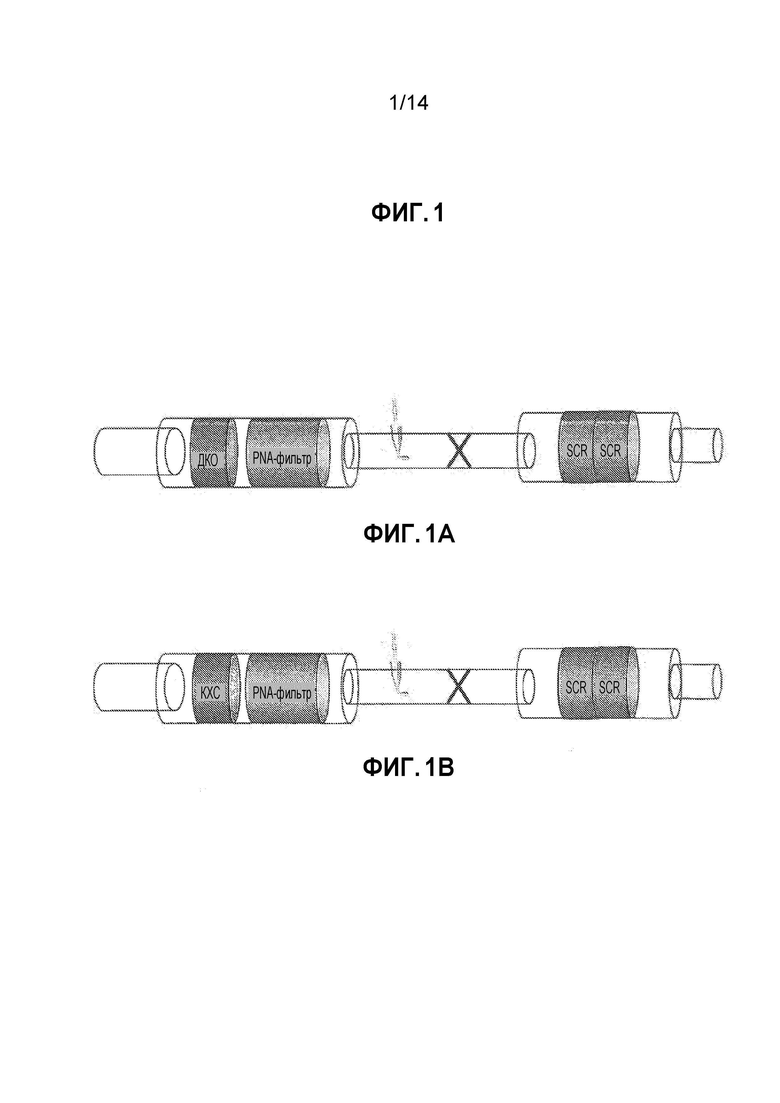

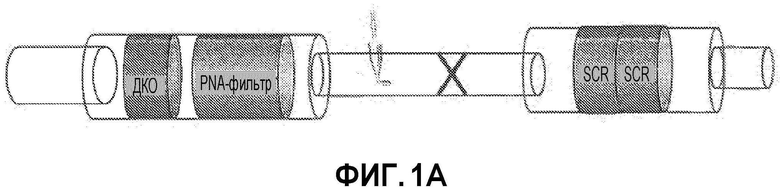

Фигура 1А показывает систему, имеющую ДКО, соединенный с РNА на фильтре, с последующим катализатором SCR, расположенным ниже по потоку.

Фигура 1В показывает систему, имеющую катализатор холодного старта, соединенный с РNА на фильтре, с последующим катализатором SCR, расположенным ниже по потоку.

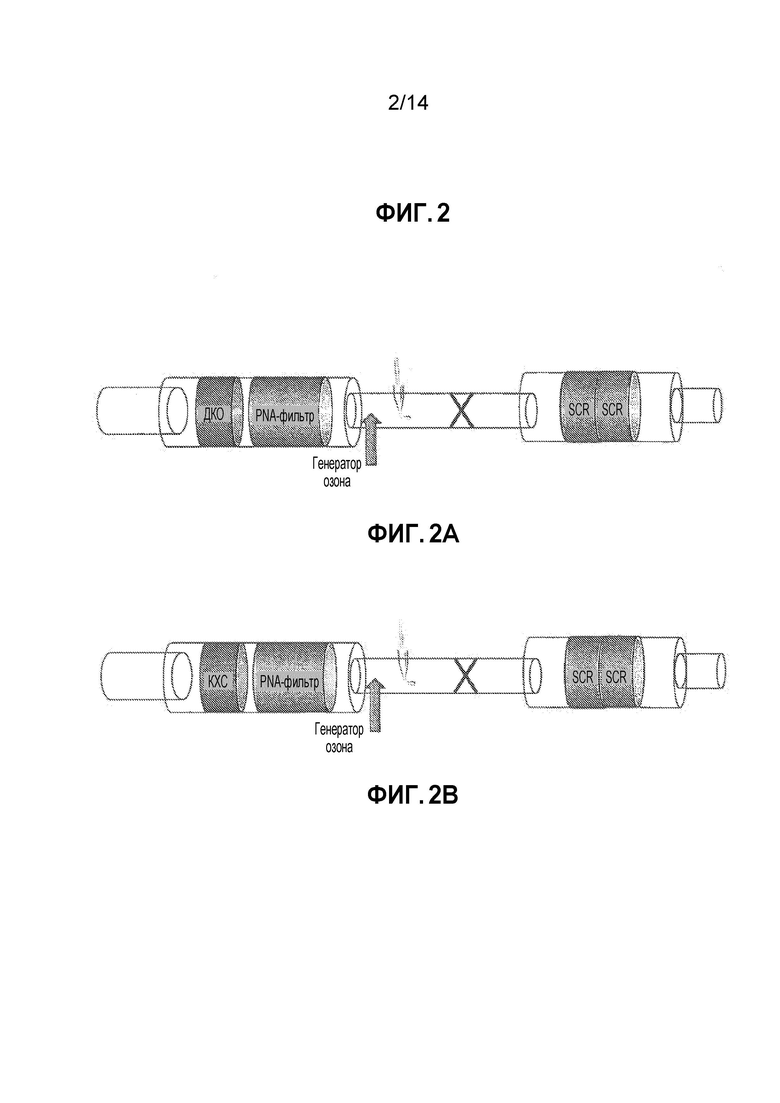

Фигура 2А показывает систему, имеющую ДКО, соединенный с РNА на фильтре, с последующим генератором озона и катализатором SCR, расположенным ниже по потоку.

Фигура 2В показывает систему, имеющую катализатор холодного старта, соединенный с РNА на фильтре, с последующим генератором озона и катализатором SCR, расположенным ниже по потоку.

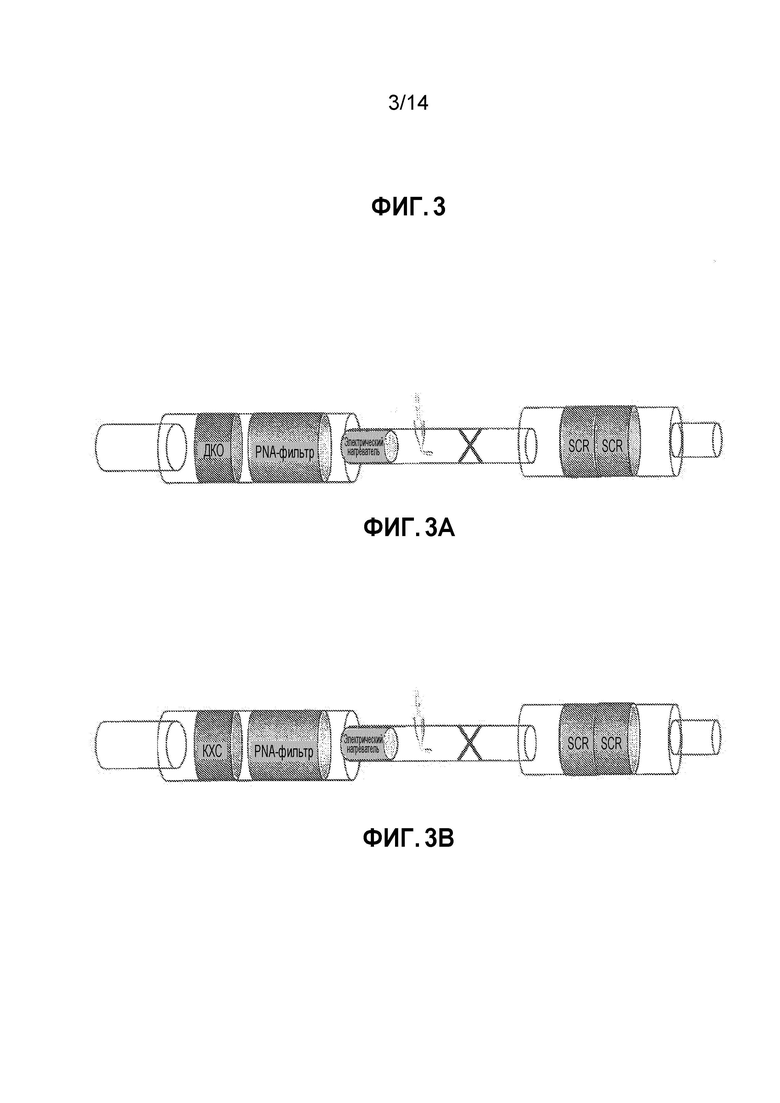

Фигура 3А показывает систему, имеющую ДКО, соединенный с РNА на фильтре, с последующим электрическим нагревателем и катализатором SCR, расположенным ниже по потоку.

Фигура 3В показывает систему, имеющую катализатор холодного старта, соединенный с РNА на фильтре, с последующим электрическим нагревателем и катализатором SCR, расположенным ниже по потоку.

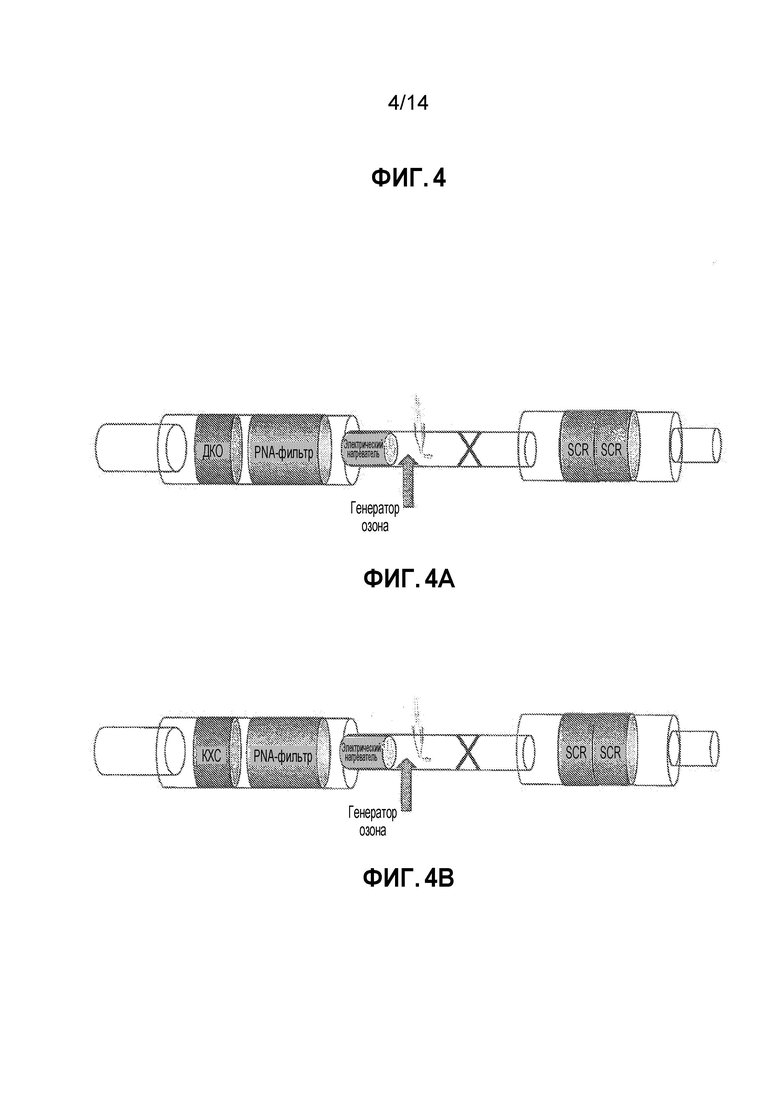

Фигура 4А показывает систему, имеющую ДКО, соединенный с РNА на фильтре, с последующим электрическим нагревателем, генератором озона и катализатором SCR, расположенным ниже по потоку.

Фигура 4В показывает систему, имеющую катализатор холодного старта, соединенный с РNА на фильтре, с последующим электрическим нагревателем, генератором озона и катализатором SCR, расположенным ниже по потоку.

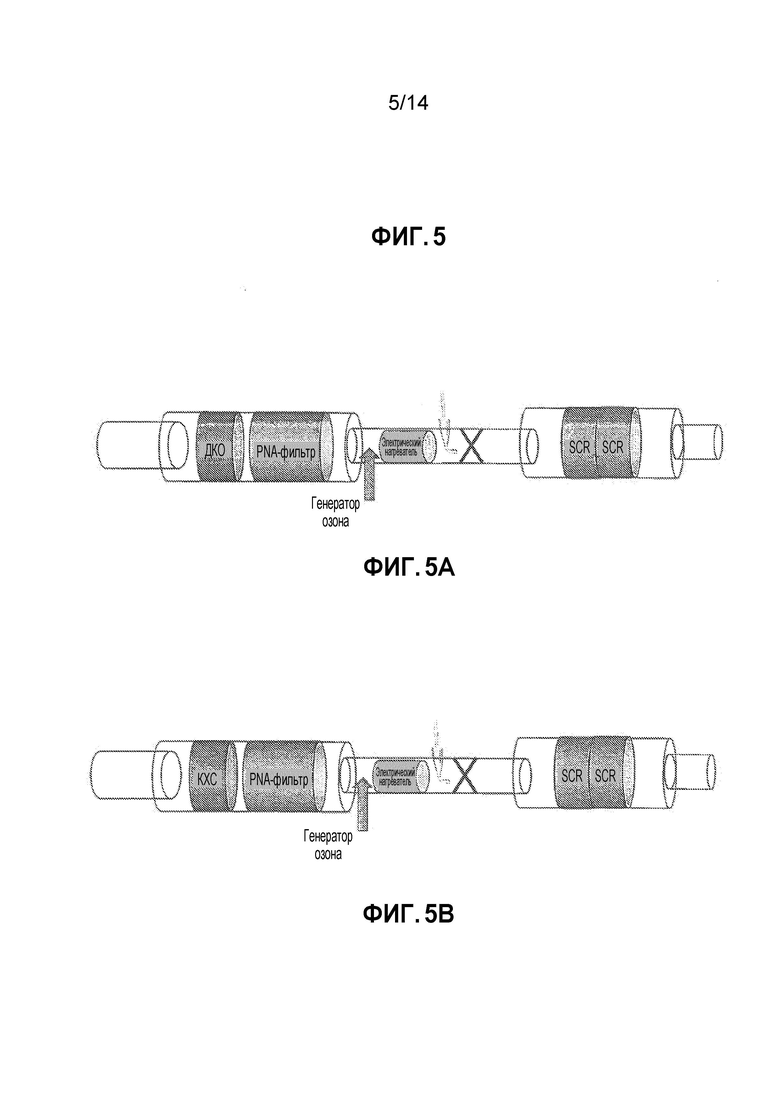

Фигура 5А показывает систему, имеющую ДКО, соединенный с РNА на фильтре, с последующим генератором озона, электрическим нагревателем и катализатором SCR, расположенным ниже по потоку.

Фигура 5В показывает систему, имеющую катализатор холодного старта, соединенный с РNА на фильтре, с последующим генератором озона, электрическим нагревателем и катализатором SCR, расположенным ниже по потоку.

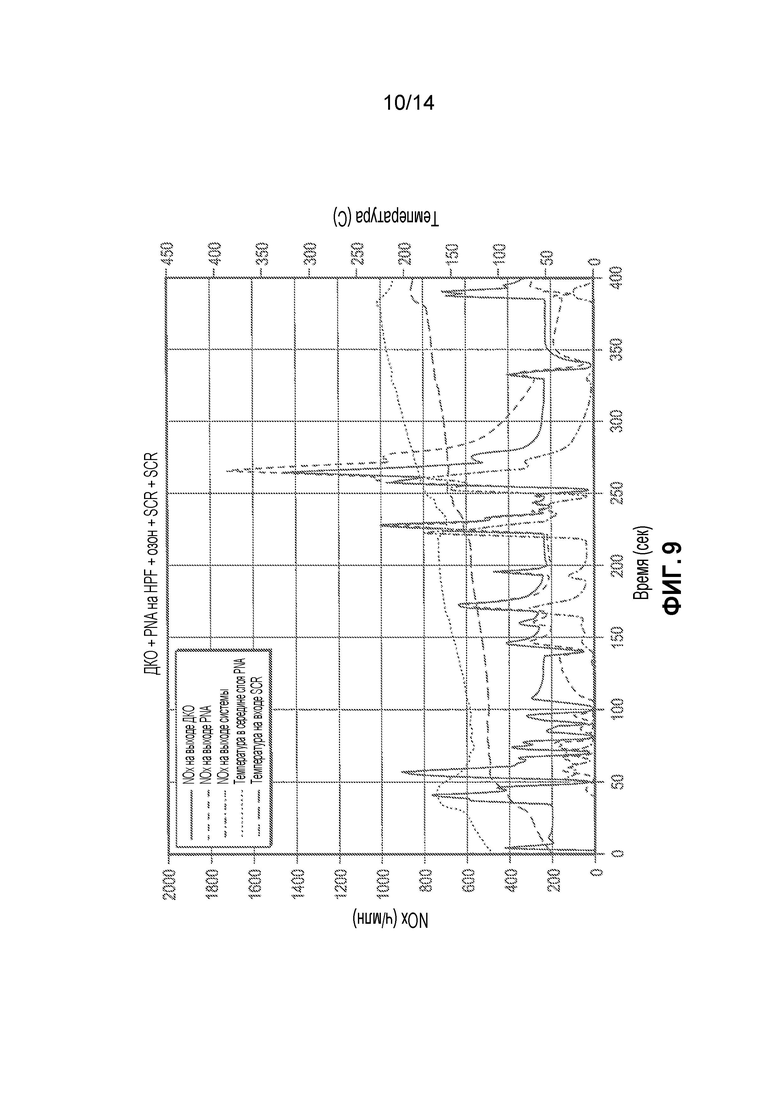

Фигура 6 показывает результаты тестирования системы на фигуре 1А, включая измерения NОх на выходе из ДКО, на выходе из РNА и на выходе из всей системы, температуру в середине слоя РNА и температуру входа SCR.

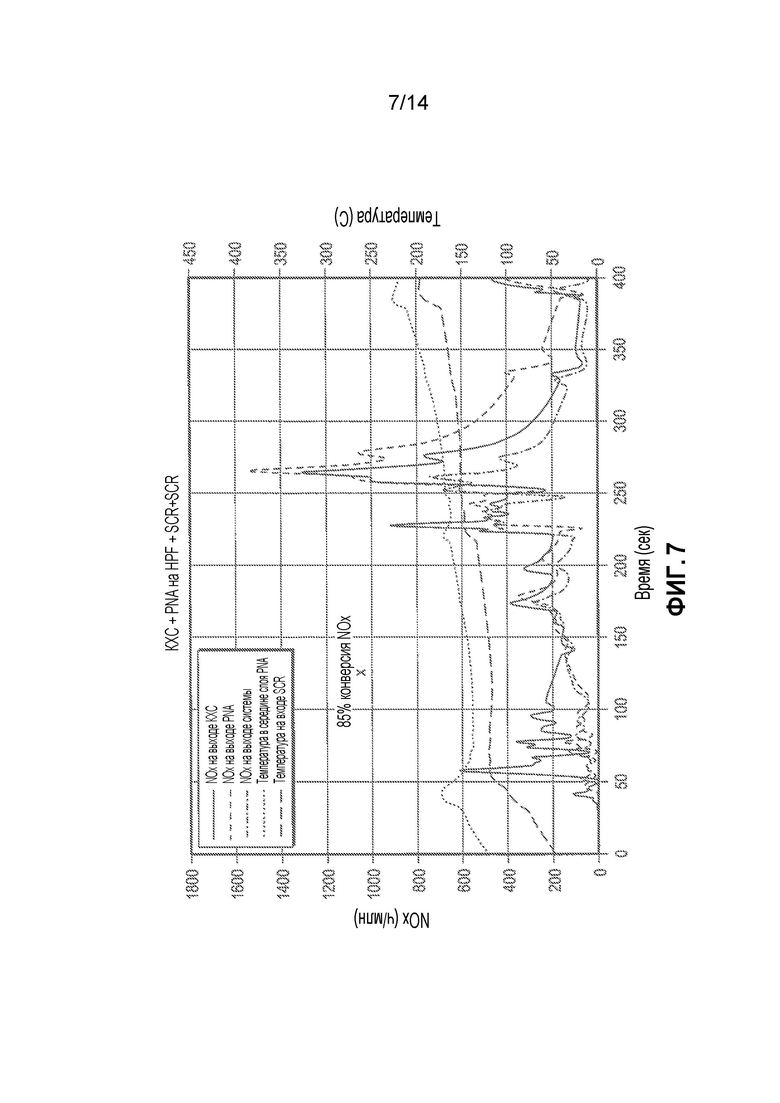

Фигура 7 показывает результаты тестирования системы на фигуре 1В, включая измерения NОх на выходе из катализатора холодного старта, на выходе из РNА и на выходе из всей системы, температуру в середине слоя РNА и температуру входа SCR.

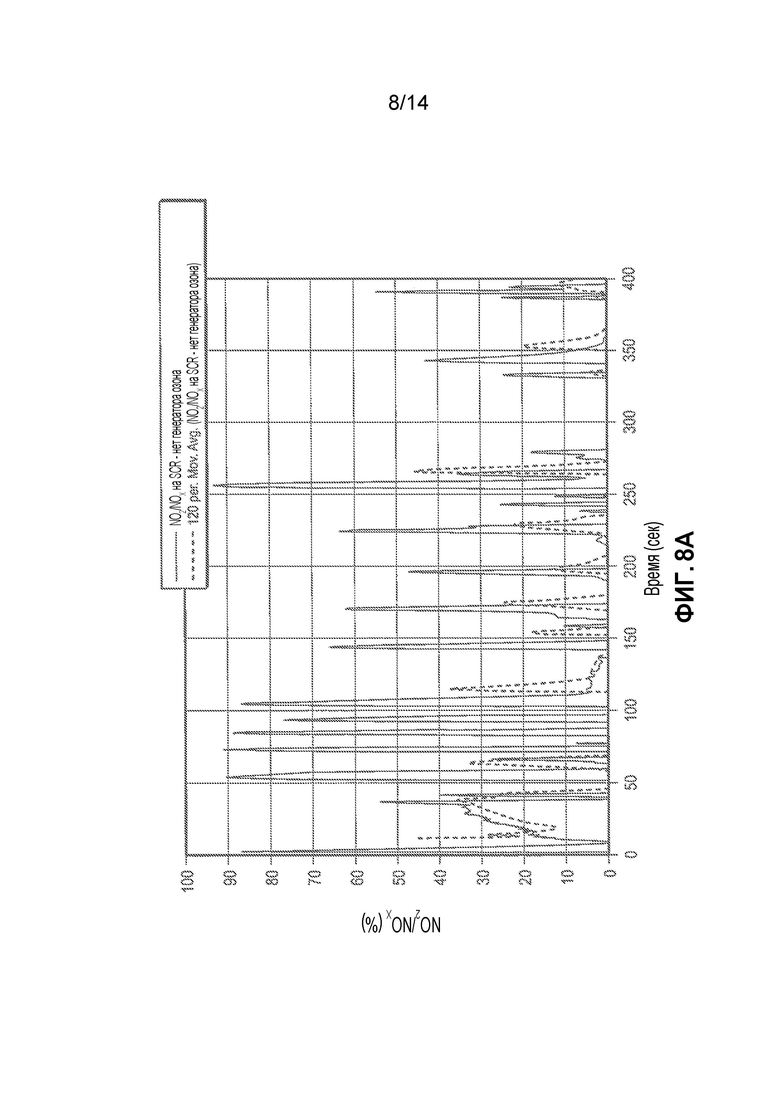

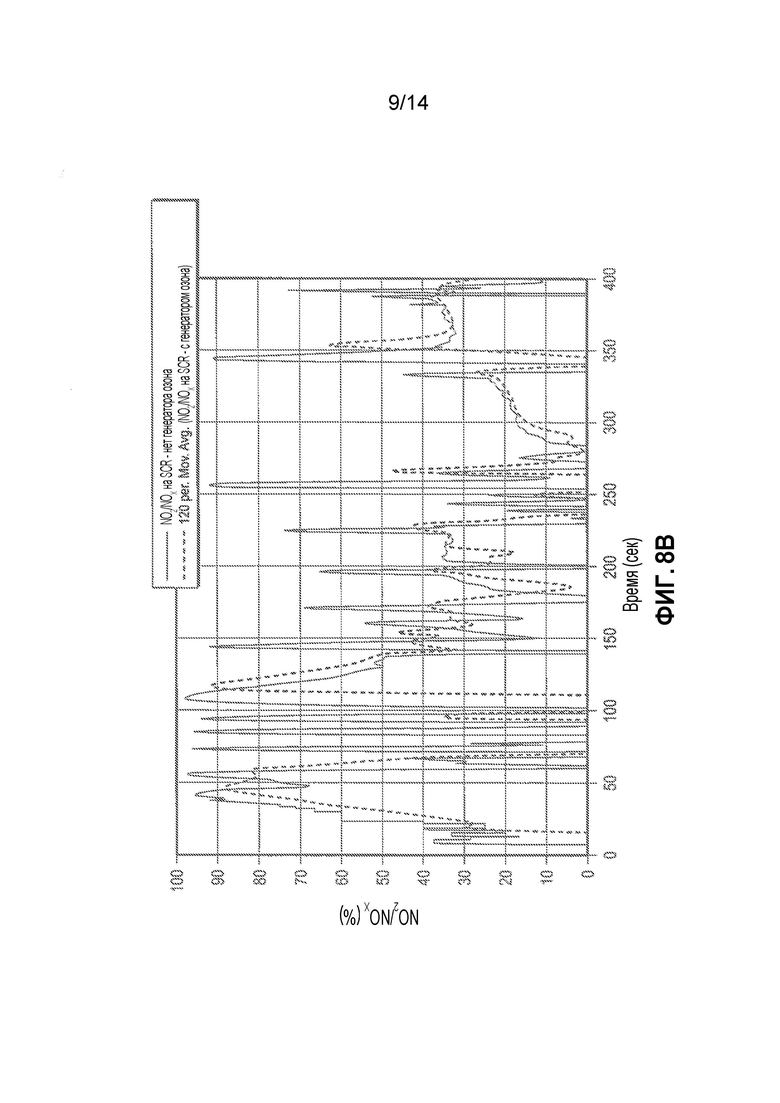

Фигуры 8А и 8В показывают NО2/NОх % во времени, измеренное на входе SCR систем на фигурах 1А и 1В соответственно.

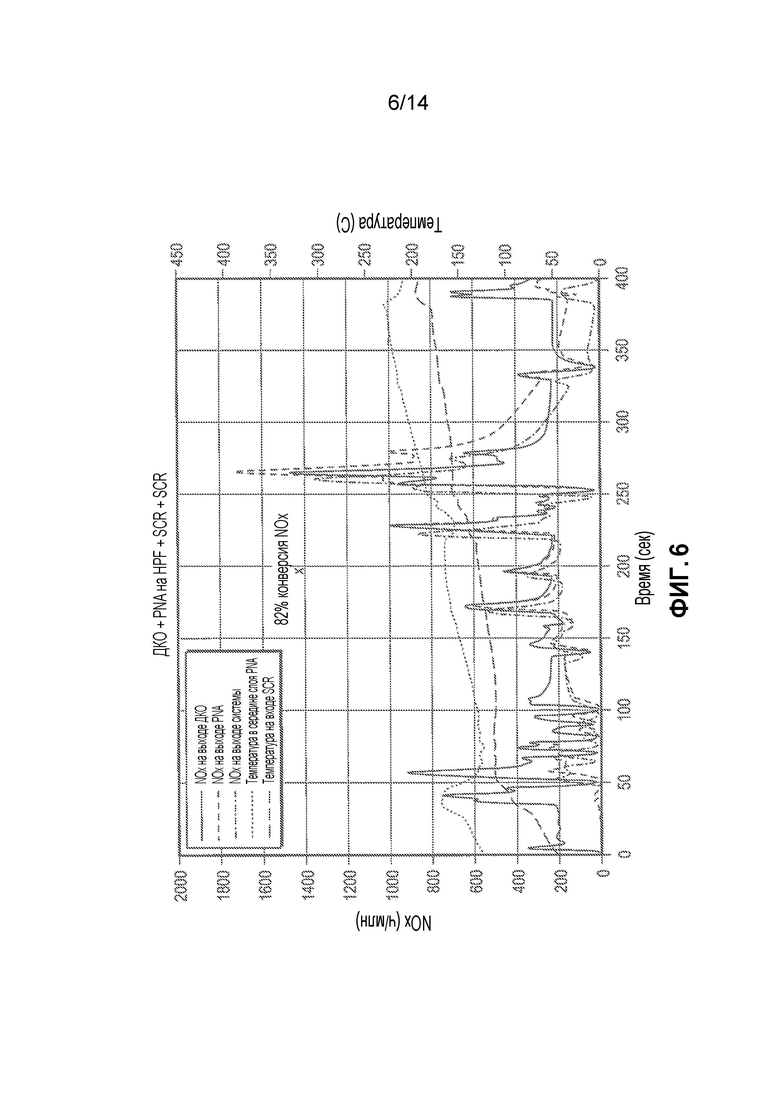

Фигура 9 показывает результаты тестирования системы на фигуре 2А, включая измерения NОх на выходе из ДКО, на выходе из РNА и на выходе из всей системы, температуру в середине слоя РNА и температуру входа SCR.

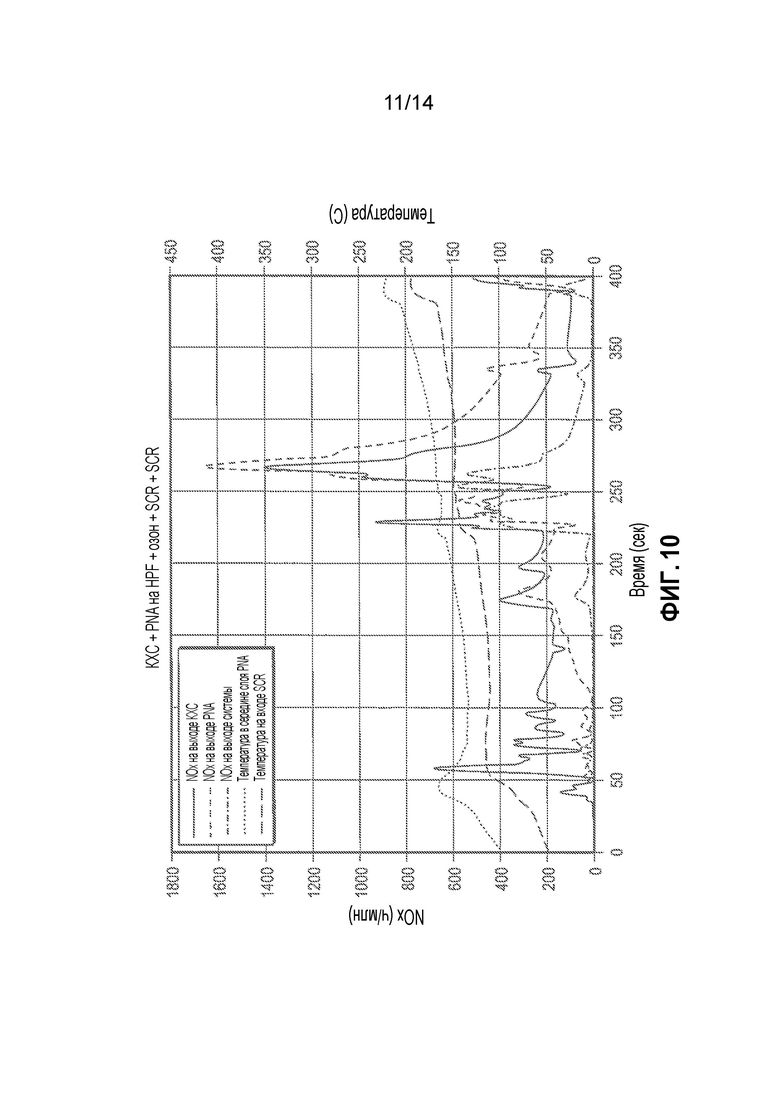

Фигура 10 показывает результаты тестирования системы на фигуре 2В, включая измерения NОх на выходе из катализатора холодного старта, на выходе из РNА и на выходе из всей системы, температуру в середине слоя РNА и температуру входа SCR.

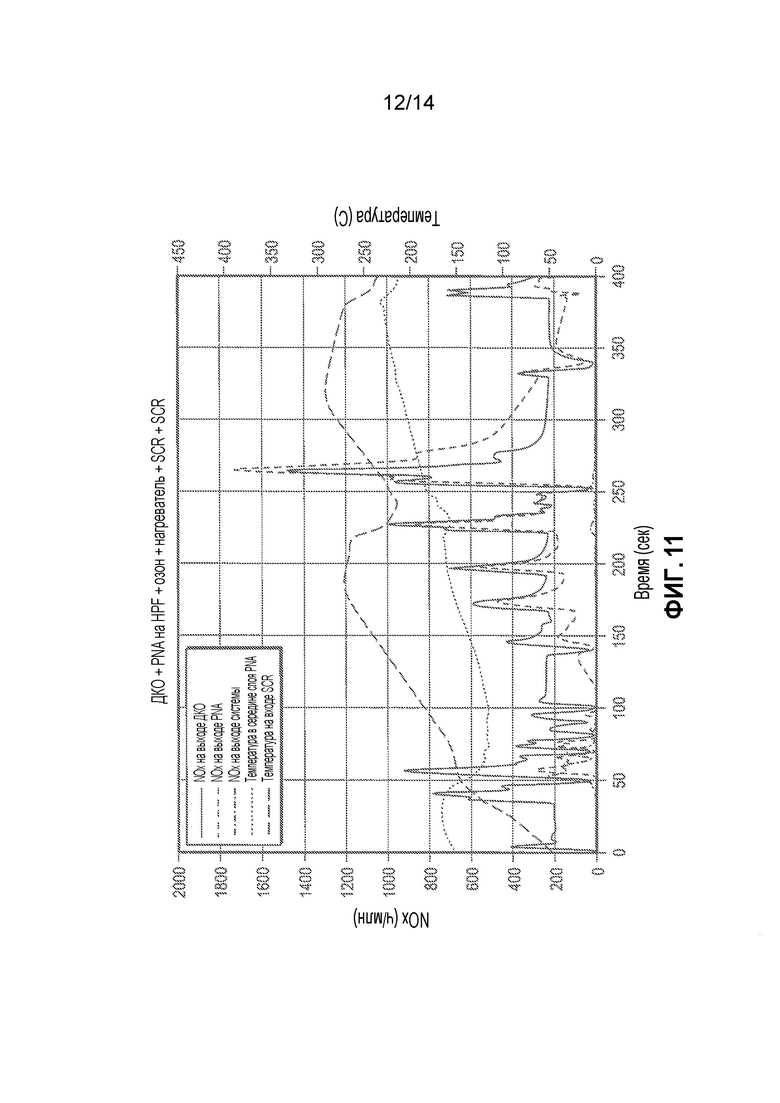

Фигура 11 показывает результаты тестирования системы на фигуре 4А, включая измерения NОх на выходе из ДКО, на выходе из РNА и на выходе из всей системы, температуру в середине слоя РNА и температуру входа SCR.

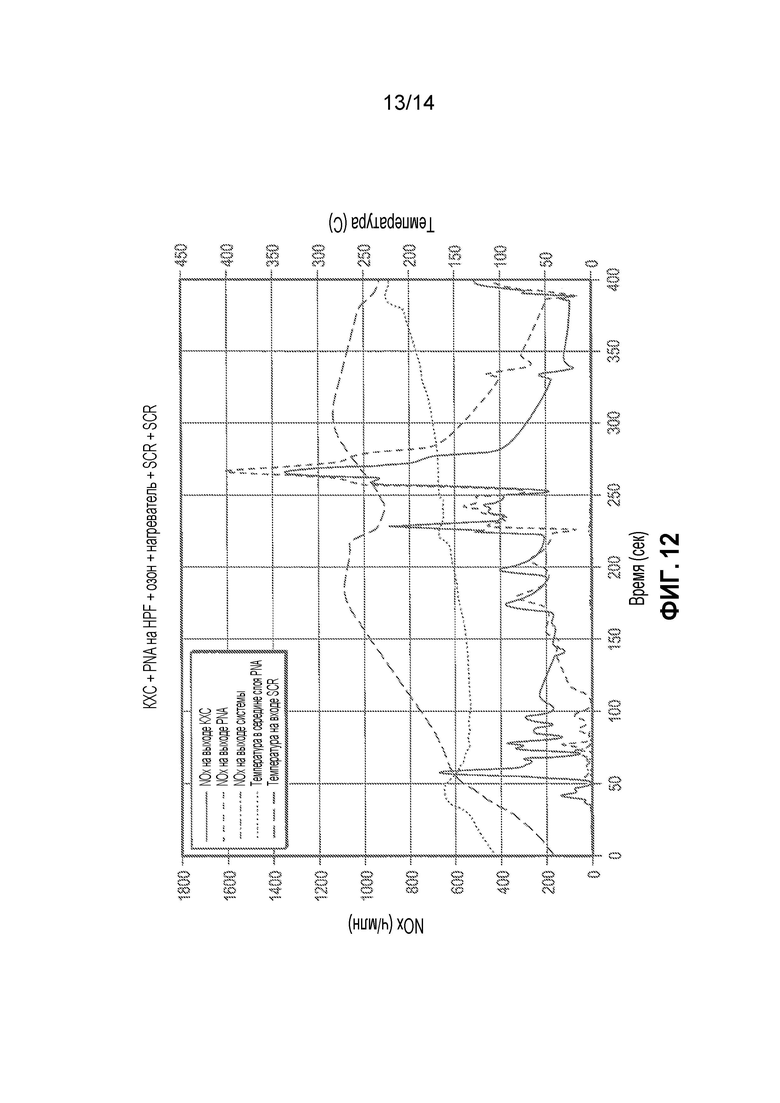

Фигура 12 показывает результаты тестирования системы на фигуре 4В, включая измерения NОх на выходе из катализатора холодного старта, на выходе из РNА и на выходе из всей системы, температуру в середине слоя РNА и температуру входа SCR.

Фигура 13 показывает конверсию NОх для систем, не имеющих генератора озона (системы на фигурах 1А и 1В), систем, имеющих генератор озона (системы на фигурах 2А и 2В), и систем, имеющих генератор озона и нагреватель (системы на фигурах 4А и 4В).

ПОДРОБНОЕ ОПИСАНИЕ

Системы и способы настоящего изобретения касаются очистки выхлопного газа из двигателя внутреннего сгорания. Данное изобретение особенно касается очистки выхлопного газа из дизельного двигателя.

Хотя моноксид азота (NО) является преобладающим соединением азота в выхлопном потоке двигателя, различные способы обработки выхлопного газа протекают быстрее, когда частицы NОх представляют собой NО2, а не NО. Например, в стратегиях борьбы с выбросами NОх из двигателей на бедных смесях, таких как катализаторы селективного каталитического восстановления (SCR), есть свидетельства, что присутствие NО2 может быть предпочтительным. Следовательно, желательно обеспечить выхлопной поток на катализатор SCR, который содержит увеличенный процент NО2, а не NО.

Таким образом, системы и способы настоящего изобретения организованы так, чтобы увеличить окисление NО в NО2 (т.е. получение NО2) путем введения озона (О3) в выхлопной поток. Было обнаружено, что озон выступает как окислитель для NО в выхлопном потоке. Особенно при низких температурах, как в условиях холодного старта, прирост NО2 обычно ограничен производительностью катализатора окисления выше по потоку от катализатора SCR. Однако неожиданно было обнаружено, что более высокий прирост NО2 путем окисления NО озоном, объединенный с внедрением расположенного выше по потоку катализатора, соединенного с пассивным адсорбером NОх, может давать более высокую конверсию NОх (т.е. меньшие выхлопные выбросы NОх) в системе с катализатором SCR.

Системы настоящего изобретения могут включать в себя расположенный выше по потоку катализатор, соединенный с катализатором-адсорбером NОх, средство для приведения выхлопного потока в контакт с озоном для реакции NО в выхлопном потоке с озоном с получением NО2, и катализатор SCR.

ДКО

Системы настоящего изобретения могут включать в себя один или несколько дизельных катализаторов окисления. Катализаторы окисления и, в частности, дизельные катализаторы окисления (ДКО) хорошо известны в технике. Катализаторы окисления способны окислять СО в СО2, а газофазные углеводороды (УВ) и органическую фракцию дизельных частиц (растворимая органическая фракция) в СО2 и Н2О. Типичные катализаторы окисления включают платину и возможно также палладий на носителе из неорганического оксида с высокой площадью поверхности, таком как оксид алюминия, оксид кремния-алюминия и цеолит.

Катализатор холодного старта

Системы настоящего изобретения могут включать в себя один или несколько катализаторов холодного старта. Катализатор холодного старта представляет собой устройство, которое эффективно адсорбирует NОх и углеводороды (УВ) при установленной температуре или ниже и превращает и высвобождает адсорбированный NОх и УВ при температурах выше данной низкой температуры. Предпочтительно, установленная температура составляет приблизительно 200°С, приблизительно 250°С или от приблизительно 200°С до приблизительно 250°С. Пример подходящего катализатора холодного старта описан в WО 2015085300, которая включена сюда посредством ссылки во всей своей полноте.

Катализатор холодного старта может содержать молекулярно-ситовой катализатор и катализатор с нанесенным металлом платиновой группы. Молекулярно-ситовой катализатор может включать в себя благородный металл и молекулярное сито или по существу состоять их них. Катализатор с нанесенным металлом платиновой группы содержит один или несколько металлов платиновой группы и один или несколько неорганических оксидных носителей. Благородными металлами предпочтительно являются палладий, платина, родий, золото, серебро, иридий, рутений, осмий или их смеси.

Молекулярное сито может быть любым природным или синтетическим молекулярным ситом, включая цеолиты, и предпочтительно образовано из алюминия, кремния и/или фосфора. Молекулярные сита предпочтительно имеют трехмерное расположение SiО4, АlО4 и/или РО4, которые соединяются путем совместного использования атомов кислорода, но также могут быть двумерными структурами. Решетки молекулярных сит обычно являются анионными, которые уравновешиваются компенсирующими заряд катионами, обычно щелочными или щелочноземельными элементами (например, Nа, К, Мg, Са, Sr и Ва), ионами аммония, а также протонами.

Молекулярное сито предпочтительно может быть мелкопористым молекулярным ситом, имеющим максимальный размер кольца восемь тетраэдрических атомов, среднепористым молекулярным ситом, имеющим максимальный размер кольца десять тетраэдрических атомов, или крупнопористым молекулярным ситом, имеющим максимальный размер кольца двенадцать тетраэдрических атомов. Более предпочтительно, молекулярное сито имеет структуру решетки AEI, MFI, EMT, ERI, MOR, FER, BEA, FAU, CHA, LEV, MWW, CON, EUO или их смеси.

Катализатор с нанесенным металлом платиновой группы содержит один или несколько металлов платиновой группы ("МПГ") и один или несколько неорганических оксидных носителей. МПГ может быть платиной, палладием, родием, иридием или их комбинациями, и наиболее предпочтительно платиной и/или палладием. Неорганические оксидные носители обычно включают в себя оксиды элементов групп 2, 3, 4, 5, 13 и 14. Подходящие неорганические оксидные носители предпочтительно имеют площади поверхности в интервале от 10 до 700 м2/г, объемы пор в интервале от 0,1 до 4 мл/г и диаметры пор от приблизительно 10 до 1000 ангстрем. Неорганический оксидный носитель предпочтительно представляет собой оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид церия, оксид ниобия, оксиды тантала, оксиды молибдена, оксиды вольфрама или смешанные оксиды или композитные оксиды любых двух или более из них, например, оксид кремния-алюминия, оксид церия-циркония или оксид алюминия-церия-циркония. Особенно предпочтительны оксид алюминия и оксид церия.

Катализатор с нанесенным металлом платиновой группы может быть приготовлен с помощью любого известного средства. Предпочтительно, один или несколько металлов платиновой группы наносят на один или несколько неорганических оксидов с помощью любого известного средства, образуя нанесенный МПГ катализатор, причем способ добавления не считается особенно критичным. Например, соединение платины (такое как нитрат платины) можно наносить на неорганический оксид путем пропитки, адсорбции, ионного обмена, пропитки до появления влажности, осаждения или подобного. Другие металлы, такие как железо, марганец, кобальт и барий, также могут добавляться к нанесенному МПГ катализатору.

Катализатор холодного старта настоящего изобретения может быть приготовлен с помощью способов, хорошо известных в технике. Молекулярно-ситовой катализатор и катализатор с нанесенным металлом платиновой группы могут физически смешиваться с получением катализатора холодного старта. Предпочтительно, катализатор холодного старта дополнительно содержит прямопроточную подложку или фильтрующую подложку. В одном варианте осуществления молекулярно-ситовой катализатор и катализатор с нанесенным металлом платиновой группы наносят на прямопроточную или фильтрующую подложку, и предпочтительно осаждают на прямопроточную или фильтрующую подложку, используя процедуру получения тонкого покрытия, получая системы катализатора холодного старта.

Пассивный адсорбер NОх

Системы настоящего изобретения могут включать в себя один или несколько пассивных адсорберов NОх. Пассивный адсорбер NОх представляет собой устройство, которое эффективно адсорбирует NОх при низкой температуре или ниже и выделяет адсорбированный NОх при температурах выше данной низкой температуры. Пассивный адсорбер NОх может содержать благородный металл и мелкопористое молекулярное сито. Благородным металлом предпочтительно является палладий, платина, родий, золото, серебро, иридий, рутений, осмий или их смеси. Предпочтительно, данная низкая температура составляет приблизительно 200°С, приблизительно 250°С или от приблизительно 200°С до приблизительно 250°С. Пример подходящего пассивного адсорбера NОх описан в патентной публикации США № 20150158019, которая включена сюда посредством ссылки во всей своей полноте.

Молекулярное сито может быть любым природным или синтетическим молекулярным ситом, включая цеолиты, и предпочтительно образовано из алюминия, кремния и/или фосфора. Молекулярные сита предпочтительно имеют трехмерное расположение SiО4, АlО4 и/или РО4, которые соединяются путем совместного использования атомов кислорода, но также могут быть двумерными структурами. Решетки молекулярных сит обычно являются анионными, которые уравновешиваются компенсирующими заряд катионами, обычно щелочными или щелочноземельными элементами (например, Nа, К, Мg, Са, Sr и Ва), ионами аммония, а также протонами. Другие металлы (например, Fе, Тi и Gа) могут быть внедрены в решетку мелкопористого молекулярного сита с получением металлсодержащего молекулярного сита.

Предпочтительно, мелкопористое молекулярное сито выбирают из алюмосиликатного молекулярного сита, металл-замещенного алюмосиликатного молекулярного сита, алюмофосфатного молекулярного сита или металл-замещенного алюмофосфатного молекулярного сита. Более предпочтительно, мелкопористое молекулярное сито представляет собой молекулярное сито, имеющее тип решетки ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG и ZON, а также смеси или сростки любых двух или более их них. Особенно предпочтительные сростки мелкопористых молекулярных сит включают KFI-SIV, ITE-RTH, AEW-UEI, AEI-CHA и AEI-SAV. Наиболее предпочтительно, мелкопористое молекулярное сито представляет собой АЕI или СНА, или сростки АЕI-СНА.

Подходящий пассивный адсорбер NОх может быть приготовлен с помощью любого известного способа. Например, благородный металл может добавляться к мелкопористому молекулярному ситу с образованием пассивного адсорбера NОх с помощью любого известного способа. Например, соединение благородного металла (такое как нитрат платины) может наноситься на молекулярное сито путем пропитки, адсорбции, ионного обмена, пропитки до появления влажности, осаждения или подобного. Другие металлы также могут добавляться в пассивный адсорбер NОх. Предпочтительно, часть благородного металла (больше чем 1 процент всего добавленного благородного металла) в пассивном адсорбере NОх находится внутри пор мелкопористого молекулярного сита. Более предпочтительно, больше чем 5 процентов всего количества благородного металла находится внутри пор мелкопористого молекулярного сита; и еще более предпочтительно может быть, когда больше чем 10 процентов или больше чем 25% или больше чем 50 процентов всего количества благородного металла находится внутри пор мелкопористого молекулярного сита.

Предпочтительно, пассивный адсорбер NОх дополнительно содержит прямопроточную подложку или фильтрующую подложку. Пассивный адсорбер NОх наносят на прямопроточную подложку или фильтрующую подложку и предпочтительно осаждают на прямопроточную подложку или фильтрующую подложку, используя процедуру получения тонкого покрытия, получая систему пассивного адсорбера NОх.

Нагревающий элемент

Системы настоящего изобретения могут включать в себя нагревающий элемент. Электронагревающий элемент включен в выхлопной проход двигателя внутреннего сгорания ниже по потоку от расположенного выше по потоку катализатора и/или пассивного адсорбера NОх и выше по потоку от средства для приведения озона в контакт с выхлопным потоком. Любой подходящий электронагревающий элемент может быть включен в системы и способы настоящего изобретения.

Системы настоящего изобретения могут включать в себя нагрев с помощью термического управления двигателя. Такая система нагрева может быть обеспечена так, чтобы специально увеличивать температуру при старте.

В одном аспекте электронагревающий элемент включает в себя электронагреваемое сотовое тело, имеющее концы и электрические соединения, расположенные каждое на соответствующем конце. Сотовое тело может задавать извилистую траекторию тока над электроизолирующим зазором.

В аспектах, где электронагревающий элемент соединен с катализатором/адсорбером, описанным здесь, электроизолирующие опорные элементы могут прикреплять данное сотовое тело к, по меньшей мере, одному телу носителя катализатора. Альтернативно, тело носителя катализатора, служащее в качестве опоры для нагревающего элемента, может иметь каталитически активное покрытие. Например, каталитически активное покрытие может ускорять окисление или восстановление компонентов в выхлопном газе, в частности моноксида углерода и углеводородов, или восстановление NОх. Нагреваемое сотовое тело также может быть обеспечено таким каталитически активным слоем.

Тело носителя катализатора и/или сотовое тело может быть образовано из гладких и гофрированных слоев листового металла, образуя соты.

Сотовое тело может иметь большую площадь поверхности, так что гарантирует хороший теплоперенос к протекающему выхлопному газу. Генерируемое тепло может быстро передаваться к выхлопному газу или нижним по течению компонентам в результате, и путем облучения. Нагрев, возможно испускаемый радиацией на тело носителя катализатора, расположенное выше по ходу в направлении выхлопного газа, в свою очередь испускается от этого тела на выхлопной газ, так что полный нагрев доступен для нижнего по течению компонента.

В некоторых аспектах сотовое тело может иметь такую форму, что траектории тока имеют приблизительно извилистую или спиральную форму.

В некоторых аспектах данного изобретения электронагревающий элемент образует единый блок с подложкой катализатора. Например, электронагревающий элемент может формировать единый блок с катализатором накопления NОх. В этом случае, катализатор накопления NОх может наноситься на верхний по потоку конец данного блока с электронагревающим элементом на нижнем по потоку конце блока. Аналогично, электронагревающий элемент может формировать единый блок с катализатором селективного восстановления, катализатором гидролиза или катализатором окисления, где катализатор наносят на верхний по потоку или нижний по потоку конец блока, как желательно для конкретной системы. Предпочтительно, если электронагревающий элемент образует одну подложку с катализатором накопления NОх, данная подложка будет включать в себя термоизолятор между передней (не нагретой) и задней (нагретой) зонами. Обычно, однако, предпочтительно иметь катализатор накопления NОх и электронагревающий элемент на двух разных подложках, чтобы минимизировать нагрев катализатора накопления NОх электронагревающим элементом. Альтернативно, электронагревающий элемент может быть полностью покрыт слоем катализатора, такого как катализатор селективного восстановления, катализатор гидролиза или катализатор окисления.

Электронагревающий элемент может быть компонентом, отдельным от любого из других компонентов системы. Альтернативно, электронагревающий элемент может быть присоединен как часть другого компонента системы, такого как катализатор окисления, катализатор холодного старта, пассивный адсорбер NОх, катализатор SCR/SCRF, фильтр мелких частиц, смеситель или катализатор гидролиза, но не ограничиваясь этим.

Озон

Системы настоящего изобретения включают в себя средство для приведения выхлопного потока в контакт с озоном, чтобы заставлять NО в выхлопном потоке реагировать с озоном с получением NО2. Например, озон может впрыскиваться в выхлопной поток, содержащий NО. Соответственно, система может включать в себя инжектор для впрыскивания озона в выхлопной поток, содержащий NО.

Двигатель может включать в себя генератор озона, чтобы генерировать озон. Озон может генерироваться способами, известными в технике. Например, генератором озона может быть труба с коронным разрядом, через которую проходит воздух между двумя электродами, которые находятся под большой разницей потенциалов. Альтернативно, генератором озона может быть высокоэнергетическая лампа, ионизирующая кислород в воздухе до озона.

Обычно, по меньшей мере, 50%, по меньшей мере, 80% и/или, по меньшей мере, приблизительно 100% NО в выхлопном газе, приводимым в контакт с озоном, реагирует с озоном, давая NО2. В некоторых вариантах осуществления от приблизительно 40% до приблизительно 100%; от приблизительно 40% до приблизительно 95%; от приблизительно 40% до приблизительно 90%; от приблизительно 40% до приблизительно 85%; от приблизительно 40% до приблизительно 80%; от приблизительно 40% до приблизительно 75%; от приблизительно 40% до приблизительно 70%; от приблизительно 40% до приблизительно 65%; от приблизительно 40% до приблизительно 60%; от приблизительно 45% до приблизительно 100%; от приблизительно 45% до приблизительно 95%; от приблизительно 45% до приблизительно 90%; от приблизительно 45% до приблизительно 85%; от приблизительно 45% до приблизительно 80%; от приблизительно 45% до приблизительно 75%; от приблизительно 45% до приблизительно 70%; от приблизительно 45% до приблизительно 65%; от приблизительно 45% до приблизительно 60%; от приблизительно 50% до приблизительно 100%; от приблизительно 50% до приблизительно 95%; от приблизительно 50% до приблизительно 90%; от приблизительно 50% до приблизительно 85%; от приблизительно 50% до приблизительно 80%; от приблизительно 50% до приблизительно 75%; от приблизительно 50% до приблизительно 70%; от приблизительно 50% до приблизительно 65%; от приблизительно 50% до приблизительно 60%; от приблизительно 60% до приблизительно 100%; от приблизительно 60% до приблизительно 95%; от приблизительно 60% до приблизительно 90%; от приблизительно 60% до приблизительно 85%; от приблизительно 60% до приблизительно 80%; от приблизительно 60% до приблизительно 75%; от приблизительно 60% до приблизительно 70%; от приблизительно 70% до приблизительно 100%; от приблизительно 70% до приблизительно 95%; от приблизительно 70% до приблизительно 90%; от приблизительно 70% до приблизительно 85%; от приблизительно 70% до приблизительно 80%; от приблизительно 80% до приблизительно 100%; от приблизительно 80% до приблизительно 95%; от приблизительно 80% до приблизительно 90%; от приблизительно 80% до приблизительно 85%; от приблизительно 90% до приблизительно 100%; или от приблизительно 90% до приблизительно 95% NО в выхлопном газе, приводимым в контакт с озоном, реагирует с озоном, давая NО2.

Достаточное количество озона должно применяться, чтобы выполнять требуемую степень превращения NО. Превращение представляет собой NО+О3→NО2+О2. Обычно выхлопной газ, содержащий NО, взаимодействует с, по меньшей мере, 50%, по меньшей мере, 80% или приблизительно 100% от количества озона, требуемого для стехиометрической реакции NО с получением NО2. В некоторых вариантах осуществления выхлопной газ, содержащий NО, взаимодействует с от приблизительно 40% до приблизительно 100%; от приблизительно 40% до приблизительно 95%; от приблизительно 40% до приблизительно 90%; от приблизительно 40% до приблизительно 85%; от приблизительно 40% до приблизительно 80%; от приблизительно 40% до приблизительно 75%; от приблизительно 40% до приблизительно 70%; от приблизительно 40% до приблизительно 65%; от приблизительно 40% до приблизительно 60%; от приблизительно 45% до приблизительно 100%; от приблизительно 45% до приблизительно 95%; от приблизительно 45% до приблизительно 90%; от приблизительно 45% до приблизительно 85%; от приблизительно 45% до приблизительно 80%; от приблизительно 45% до приблизительно 75%; от приблизительно 45% до приблизительно 70%; от приблизительно 45% до приблизительно 65%; от приблизительно 45% до приблизительно 60%; от приблизительно 50% до приблизительно 100%; от приблизительно 50% до приблизительно 95%; от приблизительно 50% до приблизительно 90%; от приблизительно 50% до приблизительно 85%; от приблизительно 50% до приблизительно 80%; от приблизительно 50% до приблизительно 75%; от приблизительно 50% до приблизительно 70%; от приблизительно 50% до приблизительно 65%; от приблизительно 50% до приблизительно 60%; от приблизительно 60% до приблизительно 100%; от приблизительно 60% до приблизительно 95%; от приблизительно 60% до приблизительно 90%; от приблизительно 60% до приблизительно 85%; от приблизительно 60% до приблизительно 80%; от приблизительно 60% до приблизительно 75%; от приблизительно 60% до приблизительно 70%; от приблизительно 70% до приблизительно 100%; от приблизительно 70% до приблизительно 95%; от приблизительно 70% до приблизительно 90%; от приблизительно 70% до приблизительно 85%; от приблизительно 70% до приблизительно 80%; от приблизительно 80% до приблизительно 100%; от приблизительно 80% до приблизительно 95%; от приблизительно 80% до приблизительно 90%; от приблизительно 80% до приблизительно 85%; от приблизительно 90% до приблизительно 100%; или от приблизительно 90% до приблизительно 95% количества озона, требуемого для стехиометрической реакции NО с получением NО2.

Количество озона обычно может быть приблизительно 0,04-0,16% от объема выхлопного газа, с которым он приводится в контакт. Генератор озона выбирают соответственно. В качестве примера, было обнаружено, что для скорости потока выхлопного газа 7500 литров в час, содержащего 400 ч/млн NО, полное превращение в NО2 может достигаться, если 1 литр воздуха в минуту подается в генератор озона (Thermo Electron), работающий при 60% мощности; если работа снижается до менее 40% мощности или поток воздуха уменьшается ниже 250 мл в минуту, эффективность превращения значительно снижается.

Любой избыток озона относительно используемого в образовании NО2 может разрушаться над катализатором. Однако избыточный озон может преимущественно применяться, чтобы промотировать окисление углеводорода в выхлопном газе, особенно при меньшей температуре.

Катализатор SCR

Системы настоящего изобретения могут включать в себя один или несколько катализаторов SCR. Система включает в себя катализатор SCR, расположенный ниже по потоку от ввода озона. Системы настоящего изобретения могут также включать в себя один или несколько дополнительных катализаторов SCR.

Выхлопная система данного изобретения может включать в себя катализатор SCR, который расположен ниже по потоку от инжектора для ввода аммиака или соединения, разлагаемого до аммиака, в выхлопной газ. Катализатор SCR может располагаться непосредственно ниже по потоку от инжектора для ввода аммиака или соединения, разлагаемого до аммиака (например, нет промежуточного катализатора между инжектором и катализатором SCR).

Катализатор SCR включает в себя подложку и каталитическую композицию. Подложка может быть прямопроточной подложкой или фильтрующей подложкой. Когда катализатор SCR имеет прямопроточную подложку, подложка может содержать каталитическую композицию SCR (т.е. катализатор SCR получают экструзией), или каталитическая композиция SCR может находиться или может быть нанесена на подложку (т.е. каталитическую композицию SCR наносят на подложку с помощью способа получения тонкого покрытия).

Когда катализатор SCR имеет фильтрующую подложку, он представляет собой фильтрующий катализатор селективного каталитического восстановления, который обозначается здесь сокращением "SCRF". SCRF содержит фильтрующую подложку и композицию селективного каталитического восстановления (SCR). Ссылки на применение катализаторов SCR в этой заявке следует понимать, как включающие в себя применение также катализаторов SCRF, где это применимо.

Композиция селективного каталитического восстановления может содержать катализатор SCR на основе оксида металла, катализатор SCR на основе молекулярного сита или их смесь, или по существу состоять из них. Такие катализаторы SCR известны в технике.

Композиция селективного каталитического восстановления может содержать катализатор SCR на основе оксида металла или по существу состоять из него. Катализатор SCR на основе оксида металла содержит ванадий или вольфрам, или их смесь, нанесенные на тугоплавкий оксид. Тугоплавкий оксид может быть выбран из группы, состоящей из оксида алюминия, оксида кремния, оксида титана, оксида циркония, оксида церия и их комбинаций.

Катализатор SCR на основе оксида металла может содержать оксид ванадия (например, V2О5) и/или оксид вольфрама (например, WО3), нанесенный на тугоплавкий оксид, выбранный из группы, состоящей из оксида титана (например, ТiО2), оксида церия (например, СеО2) и смешанного или композитного оксида церия и циркония (например, СехZr(1-х)О2, где х=0,1-0,9, предпочтительно х=0,2=0,5), или по существу состоять из них.

Когда тугоплавким оксидом является оксид титана (например, ТiО2), предпочтительная концентрация оксида ванадия составляет от 0,5 до 6 масс.% (например, от состава катализатора SCR на основе оксида металла) и/или концентрация оксида вольфрама (например, WО3) составляет от 5 до 20 масс.%. Более предпочтительно, оксид ванадия (например, V2О5) и оксид вольфрама (например, WО3) наносят на оксид титана (например, ТiО2).

Когда тугоплавким оксидом является оксид церия (например, СеО2), предпочтительная концентрация оксида ванадия составляет от 0,1 до 9 масс.% (например, от состава катализатора SCR на основе оксида металла) и/или концентрация оксида вольфрама (например, WО3) составляет от 0,1 до 9 масс.%.

Катализатор SCR на основе оксида металла может содержать оксид ванадия (например, V2О5) и возможно оксид вольфрама (например, WО3), нанесенные на оксид титана (например, ТiО2), или по существу состоять из них.

Композиция селективного каталитического восстановления может содержать катализатор SCR на основе молекулярного сита или по существу состоять из него. Катализатор SCR на основе молекулярного сита содержит молекулярное сито, которое возможно представляет собой молекулярное сито, замещенное переходным металлом. Предпочтительно, когда катализатор SCR содержит молекулярное сито, замещенное переходным металлом.

Обычно катализатор SCR на основе молекулярного сита может содержать молекулярное сито, имеющее алюмосиликатную решетку (например, цеолит), алюмофосфатную решетку (например, АlРО), кремнийалюмофосфатную решетку (например, SАlРО), алюмосиликатную решетку, содержащую гетероатомы, алюмофосфатную решетку, содержащую гетероатомы (например, МеАlЗО, где Ме является металлом), или кремнийалюмофосфатную решетку, содержащую гетероатомы (например, МеАРSО, где Ме является металлом). Гетероатом (т.е. в содержащей гетероатомы решетке) может быть выбран из группы, состоящей из бора (В), галлия (Gа), титана (Тi), циркония (Zr), цинка (Zn), железа (Fе), ванадия (V) и комбинаций любых двух или более из них. Предпочтительно, когда гетероатом является металлом (например, каждая из вышеуказанных решеток, содержащих гетероатомы, может быть металлсодержащей решеткой).

Предпочтительно, когда катализатор SCR на основе молекулярного сита содержит молекулярное сито, имеющее алюмосиликатную решетку (например, цеолит) или кремнийалюмофосфатную решетку (например, SАРО), или по существу состоит из него.

Когда молекулярное сито имеет алюмосиликатную решетку (например, молекулярное сито является цеолитом), обычно молекулярное сито имеет мольное отношение оксида кремния к оксиду алюминия (КАО) от 5 до 200 (например, от 10 до 200), предпочтительно от 10 до 100 (например, от 10 до 30 или от 20 до 80), например от 12 до 40, более предпочтительно от 15 до 30.

Обычно молекулярное сито является микропористым. Микропористое молекулярное сито имеет поры с диаметром меньше чем 2 нм (например, согласно определению ЮПАК "микропористое" [смотри Pure & Appl. Chem., 66(8), (1994), 1739-1758)]).

Катализатор SCR на основе молекулярного сита может содержать мелкопористое молекулярное сито (например, молекулярное сито, имеющее максимальный размер кольца восемь тетраэдрических атомов), среднепористое молекулярное сито, (например, молекулярное сито, имеющее максимальный размер кольца десять тетраэдрических атомов) или крупнопористое молекулярное сито (например, молекулярное сито, имеющее максимальный размер кольца двенадцать тетраэдрических атомов), или комбинацию двух или более из них.

Когда молекулярное сито представляет собой мелкопористое молекулярное сито, данное мелкопористое молекулярное сито может иметь решетку, представленную типом кода решетки (FТС), выбранным из группы, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, LTA, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SFW, SIV, THO, TSC, UEI, UFI, VNI, YUG и ZON, или смесью и/или сростком двух или более из них. Предпочтительно, мелкопористое молекулярное сито имеет структуру решетки, выраженную FТС, выбранным из группы, состоящей из CHA, LEV, AEI, AFX, ERI, LTA, SFW, KFI, DDR и ITE. Более предпочтительно, мелкопористое молекулярное сито имеет структуру решетки, выраженную FТС, выбранным из группы, состоящей из СНА и АЕI. Мелкопористое молекулярное сито имеет структуру решетки, выраженную FТС АЕI. Когда мелкопористое молекулярное сито является цеолитом и имеет структуру решетки, выраженную FТС СНА, цеолит может быть шабазитом.

Когда молекулярное сито представляет собой среднепористое молекулярное сито, данное среднепористое молекулярное сито может иметь решетку, представленную типом кода решетки (FТС), выбранным из группы, состоящей из AEL, AFO, AHT, BOF, BOZ, CGF, CGS, CHI, DAC, EUO, FER, HEU, IMF, ITH, ITR, JRY, JSR, JST, LAU, LOV, MEL, MFI, MFS, MRE, MTT, MVY, MWW, NAB, NAT, NES, OBW, -PAR, PCR, PON, PUN, RRO, RSN, SFF, SFG, STF, STI, STT, STW, -SVR, SZR, TER, TON, TUN, UOS, VSV, WEI и WEN, или смесью и/или сростком двух или более из них. Предпочтительно, среднепористое молекулярное сито имеет структуру решетки, выраженную FТС, выбранным из группы, состоящей из FER, MEL, MFI и STT. Более предпочтительно, среднепористое молекулярное сито имеет структуру решетки, выраженную FТС, выбранным из группы, состоящей из FЕR и МFI, особенно МFI. Когда среднепористое молекулярное сито является цеолитом и имеет структуру решетки, выраженную FТС FЕR или МFI, цеолит может быть ферриеритом, силикалитом или ZSМ-5.

Когда молекулярное сито представляет собой крупнопористое молекулярное сито, данное крупнопористое молекулярное сито может иметь решетку, представленную типом кода решетки (FТС), выбранным из группы, состоящей из AFI, AFR, AFS, AFY, ASV, ATO, ATS, BEA, BEC, BOG, BPH, BSV, CAN, CON, CZP, DFO, EMT, EON, EZT, FAU, GME, GON, IFR, ISV, ITG, IWR, IWS, IWV, IWW, JSR, LTF, LTL, MAZ, MEI, MOR, MOZ, MSE, MTW, NPO, OFF, OKO, OSI, -RON, RWY, SAF, SAO, SBE, SBS, SBT, SEW, SFE, SFO, SFS, SFV, SOF, SOS, STO, SSF, SSY, USI, UWY и VET, или смесью и/или сростком двух или более из них. Предпочтительно, крупнопористое молекулярное сито имеет структуру решетки, выраженную FТС, выбранным из группы, состоящей из AFI, BEA, MAZ, MOR и OFF. Более предпочтительно, крупнопористое молекулярное сито имеет структуру решетки, выраженную FТС, выбранным из группы, состоящей из BEA, MOR и MFI. Когда крупнопористое молекулярное сито является цеолитом и имеет структуру решетки, выраженную FТС BEA, FAU или MOR, цеолит может быть цеолитом бета, фожазитом, цеолитом Y, цеолитом Х или морденитом.

Обычно предпочтительно, когда молекулярное сито является мелкопористым молекулярным ситом.

Катализатор SCR на основе молекулярного сита предпочтительно содержит молекулярное сито, замещенное переходным металлом. Переходный металл может быть выбран из группы, состоящей из кобальта, меди, железа, марганца, никеля, палладия, платины, рутения и рения.

Переходный металл может быть медью. Преимуществом катализатора SCR, содержащего медь-замещенное молекулярное сито, является то, что такой катализатор имеет прекрасную активность восстановления NОх при низкой температуре (например, он может превосходить низкотемпературную активность восстановления NОх железо-замещенного молекулярного сита). Системы и способы настоящего изобретения могут включать в себя любой типа катализатора SCR, однако катализаторы SCR, содержащие медь ("Сu-SCR"), могут демонстрировать более заметные преимущества систем настоящего изобретения, так как они особенно восприимчивы к эффектам сульфатирования. Сu-SCR катализаторы могут включать в себя, например, Сu-замещенный SАРО-34, Сu-замещенный СНА цеолит, Сu-замещенные АЕI цеолиты или их комбинации.

Переходный металл может присутствовать на внерешеточном центре на внешней поверхности молекулярного сита или внутри канала или полости молекулярного сита.

Обычно молекулярные сита, замещенные переходным металлом, содержат массовое количество от 0,10 до 10% переходного металла, молекулярно замещенного, предпочтительно массовое количество от 0,2 до 5%.

Обычно катализатор селективного каталитического восстановления содержит композицию селективного каталитического восстановления в полной концентрации от 0,5 до 4,0 г дюйм-3 (от 0,03 до 0,24 г см-3), предпочтительно от 1,0 до 3,0 г дюйм-3 (от 0,06 до 0,18 г см-3).

Композиция катализатора SCR может содержать смесь катализатора SCR на основе оксида металла и катализатора SCR на основе молекулярного сита. (а) катализатор SCR на основе оксида металла может содержать оксид ванадия (например, V2О5) и возможно оксид вольфрама (например, WО3), нанесенные на оксид титана (например, ТiО2), или по существу состоять из них, а (b) катализатор SCR на основе молекулярного сита может содержать молекулярное сито, замещенное переходным металлом.

Когда катализатор SCR представляет собой SCRF, фильтрующая подложка предпочтительно может быть стеннопроточной фильтрующей монолитной подложкой, такой, как описано здесь в отношении каталитического фильтра сажи. Стеннопроточная фильтрующая монолитная подложка (например, SCR-DPF) обычно имеет плотность ячеек от 60 до 400 ячеек на квадратный дюйм (яквд) (от 9,3 до 62 ячеек на кв. см). Предпочтительно, когда стеннопроточная фильтрующая монолитная подложка имеет плотность ячеек от 100 до 350 яквд (от 15,5 до 54 ячеек на кв. см), более предпочтительно от 200 до 300 яквд (от 31 до 46,5 ячеек на кв. см).

Стеннопроточная фильтрующая монолитная подложка может иметь толщину стенки (например, среднюю толщину внутренней стенки) от 0,20 до 0,50 мм, предпочтительно от 0,25 до 0,35 мм (например, приблизительно 0,30 мм).

Обычно непокрытая стеннопроточная фильтрующая монолитная подложка имеет пористость от 50 до 80%, предпочтительно от 55 до 75% и более предпочтительно от 60 до 70%.

Непокрытая стеннопроточная фильтрующая монолитная подложка обычно имеет средний размер пор, по меньшей мере, 5 мкм. Предпочтительно, когда средний размер пор составляет от 10 до 40 мкм, например от 15 до 35 мкм, более предпочтительно от 20 до 30 мкм.

Стеннопроточная фильтрующая подложка может иметь симметричный дизайн ячеек или несимметричный дизайн ячеек.

Обычно композиция селективного каталитического восстановления в SCRF расположена внутри стенки стеннопроточной фильтрующей монолитной подложки. Дополнительно, композиция селективного каталитического восстановления может быть расположена на стенках входных каналов и/или на стенках выходных каналов.

Дополнительные компоненты

Системы настоящего изобретения могут включать в себя дополнительные компоненты, подходящие для достижения желаемого эффекта в конкретной системе.

Инжектор восстановителя/мочевины

Данная система может включать в себя средство для ввода азотистого восстановителя в выхлопную систему выше по потоку от катализатора SCR и/или SCRF. Может быть предпочтительно, что средство для ввода азотистого восстановителя в выхлопную систему находится непосредственно выше по потоку от катализатора SCR и/или SCRF (например, нет промежуточного катализатора между средством для ввода азотистого восстановителя и катализатором SCR или SCRF).

Восстановитель добавляют в текущий выхлопной газ с помощью любого подходящего средства для ввода восстановителя в выхлопной газ. Подходящее средство включает в себя инжектор, распылитель или фидер. Такие средства хорошо известны в технике.

Азотистый восстановитель для использования в данной системе может быть аммиаком, гидразином или предшественником аммиака, выбранным из группы, состоящей из мочевины, карбоната аммония, карбамата аммония, гидрокарбоната аммония и формиата аммония. Мочевина особенно предпочтительна.

Выхлопная система может также содержать средство для регулирования ввода восстановителя в выхлопной газ, чтобы уменьшать NОх в нем. Предпочтительное средство регулирования может включать в себя электронный контрольный блок, возможно блок контроля двигателя, и дополнительно может содержать датчик NОх, расположенный ниже по потоку от катализатора восстановления NО.

Катализатор накопления NОх

Системы настоящего изобретения могут включать в себя один или несколько катализаторов накопления NОх. Катализаторы накопления NОх могут включать в себя устройства, которые адсорбируют, выделяют и/или восстанавливают NОх соответственно определенным условиям, обычно в зависимости от температуры и/или богатых/бедных условий выхлопа. Катализаторы накопления NОх могут включать в себя, например, пассивные адсорберы NОх, катализаторы холодного старта, ловушки NОх и подобное.

Ловушки NОх

Системы настоящего изобретения могут включать в себя одну или несколько ловушек NОх. Ловушки NОх представляют собой устройства, которые адсорбируют NОх в условиях бедного выхлопа, выделяют адсорбированный NОх в условиях богатого выхлопа и восстанавливают освобожденный NОх, образуя N2.

Ловушка NОх вариантов осуществления настоящего изобретения может включать в себя адсорбент NОх для накопления NОх и катализатор окисления/восстановления. Обычно оксид азота реагирует с кислородом, давая NО2, в присутствии катализатора окисления. Во-вторых, NО2 адсорбируется адсорбентом NОх в форме неорганического нитрата (например, ВаО или ВаСО3 превращается в Ва(NО3)2 на адсорбенте NОх). Наконец, когда двигатель работает в богатых условиях, накопленные неорганические нитраты разлагаются, образуя NО или NО2, которые затем восстанавливаются, образуя N2, по реакции с моноксидом углерода, водородом и/или углеводородами (или через интермедиаты NНх или NСО) в присутствии катализатора восстановления. Обычно оксиды азота превращаются в азот, диоксид углерода и воду в присутствии тепла, моноксида углерода и углеводородов в выхлопном потоке.

Компонент адсорбент NОх предпочтительно является щелочноземельным металлом (таким как Ва, Са, Sr и Мg), щелочным металлом (таким как К, Nа, Li и Сs), редкоземельным металлом (таким как Lа, Y, Рr и Nd) или их комбинациями. Эти металлы обычно находятся в форме оксидов. Катализатор окисления/восстановления может включать в себя один или несколько благородных металлов. Подходящие благородные металлы включают в себя платину, палладий и/или родий. Предпочтительно, платину включают, чтобы выполнят функцию окисления, а родий включают, чтобы выполнять функцию восстановления. Катализатор окисления/восстановления и адсорбент NОх могут находиться на носителе, таком как неорганический оксид, для использования в выхлопной системе.

Катализатор окисления аммиака

Системы настоящего изобретения могут включать в себя один или несколько катализаторов окисления аммиака, также называемых катализаторами устранения проскока аммиака ("АSС"). Один или несколько АSС могут быть включены ниже по потоку от катализатора SCR, чтобы окислять избыточный аммиак и предотвращать его от выброса в атмосферу. В некоторых вариантах осуществления АSС могут быть включены на той же подложке, как катализатор SCR. В определенных вариантах осуществления материал катализатора окисления аммиака может быть выбран так, чтобы способствовать окислению аммиака вместо образования NОх или N2О. Предпочтительные материалы катализатора включают в себя платину, палладий или их комбинации, причем платина или комбинации платина/палладий предпочтительны. Предпочтительно, катализатор окисления аммиака содержит платину и/или палладий, нанесенные на оксид металла. Предпочтительно, катализатор находится на носителе с высокой площадью поверхности, включая оксид алюминия, но не ограничиваясь этим.

Трехмаршрутные катализаторы

Системы настоящего изобретения могут включать в себя один или несколько трехмаршрутных катализаторов (ТМК). ТМК обычно применяют в бензиновых двигателях в стехиометрических условиях, чтобы превращать NОх в N2, моноксид углерода в СО2, а углеводороды в СО2 и Н2О на одном устройстве.

Фильтры

Системы настоящего изобретения могут включать в себя один или несколько фильтров мелких частиц. Фильтры мелких частиц представляют собой устройства, которые убирают мелкие частицы из выхлопа двигателей внутреннего сгорания. Фильтры мелких частиц включают в себя каталитические фильтры мелких частиц и простые (некаталитические) фильтры мелких частиц. Каталитические фильтры мелких частиц, также называемые каталитические фильтры сажи (для дизельных и бензиновых применений), включают в себя металлические и металлоксидные компоненты (такие как Рt, Рd, Fе, Мn, Сu и оксид церия), чтобы окислять углеводороды и моноксид углерода в добавление к разрушению сажи, захваченной фильтром.

Подложка

Катализаторы и адсорберы настоящего изобретения могут дополнительно содержать прямопроточную подложку или фильтрующую подложку. В одном варианте осуществления катализатор/адсорбер может наноситься на прямопроточную или фильтрующую подложку и предпочтительно осаждается на прямопроточную или фильтрующую подложку с использованием процедуры получения тонких покрытий.

Комбинация катализатора SCR и фильтра известна как фильтр селективного каталитического восстановления (катализатор SCRF). Катализатор SCRF представляет собой устройство на одной подложке, которое объединяет функциональность SCR и фильтра мелких частиц и подходит для вариантов осуществления настоящего изобретения, если желательно. Описание катализатора SCR и ссылки на него в этой заявке следует понимать, как включающие также катализатор SCRF, где это применимо.

Прямопроточная или фильтрующая подложка представляет собой подложку, которая способна содержать компоненты катализатора/адсорбера. Подложка предпочтительно является керамической подложкой или металлической подложкой. Керамическая подложка может быть сделана из любого подходящего тугоплавкого материала, например, оксида алюминия, оксида кремния, оксида титана, оксида церия, оксида циркония, оксида магния, цеолитов, нитрида кремния, карбида кремния, силикатов циркония, силикатов магния, алюмосиликатов, меллоалюмосиликатов (таких как кордиерит и спудомен), или смеси или смешанного оксида любых двух или более из них. Кордиерит, алюмосиликат магния и карбид кремния особенно предпочтительны.

Металлические подложки могут быть сделаны из любого подходящего металла и, в частности, термостойких металлов и металлических сплавов, таких как титан и нержавеющая сталь, а также ферритовые сплавы, содержащие железо, никель, хром и/или алюминий в добавление к другим следовым металлам.

Прямопроточная подложка предпочтительно является прямопроточным монолитом, имеющим сотовую структуру с многочисленными маленькими параллельными тонкостенными каналами, аксиально проходящими SCRозь подложку и распространяющимися от входа или выхода подложки. Сечение каналов подложки может быть любой формы, но предпочтительно квадратной, синусоидальной, треугольной, прямоугольной, шестиугольной, трапециевидной, круглой или овальной. Прямопроточная подложка может также иметь высокую пористость, которая позволяет катализатору проникать в стенки подложки.

Фильтрующая подложка предпочтительно является стеннопроточным монолитным фильтром. Каналы стеннопроточного фильтра альтернативно заблокированы, что позволяет потоку выхлопного газа входить в канал от входа, затем протекать SCRозь стенки каналов и покидать фильтр из другого канала, ведущего к выходу. Таким образом, мелкие частицы в потоке выхлопного газа захватываются в фильтре.

Катализатор/адсорбер может быть добавлен на прямопроточную или фильтрующую подложку с помощью любого известного способа, такого как процедура получения тонкого покрытия.

Инжектор топлива

Системы настоящего изобретения могут включать в себя один или несколько инжекторов топлива. Например, система может включать в себя вторичный инжектор топлива выше по потоку от дизельного катализатора окисления. Любой подходящий тип инжекторов топлива может применяться в системах настоящего изобретения.

Варианты осуществления/системы

Системы настоящего изобретения могут включать в себя расположенный выше по потоку катализатор, соединенный с катализатором-адсорбером NОх, средство для приведения выхлопного потока в контакт с озоном, чтобы осуществлять реакцию NО в выхлопном потоке с озоном с получением NО2, и катализатор SCR.

Расположенный выше по потоку катализатор может располагаться между двигателем и средством для ввода озона. Расположенный выше по потоку катализатор может включать в себя катализатор окисления, такой как дизельный катализатор окисления, катализатор холодного старта или их комбинации.

Расположенный выше по потоку катализатор может соединяться с пассивным адсорбером NОх. Когда расположенный выше по потоку катализатор и пассивный адсорбер NОх соединены, пассивный адсорбер NОх может находиться близко или непосредственно ниже по потоку от расположенного выше по потоку катализатора, или они могут быть расположены на одной подложке. В некоторых вариантах осуществления расположенный выше по потоку катализатор и пассивный адсорбер NОх могут быть разнесены, причем пассивный адсорбер NОх расположен далее ниже по потоку.

Система может включать в себя средство для нагрева выхлопного газа выше по потоку от катализатора SCR, такое как электронагреватель. Средство для нагрева выхлопного газа может находиться выше по потоку от средства для приведения выхлопного потока в контакт с озоном.

Система может также включать в себя катализатор SCRF. Катализатор SCRF может находиться выше по потоку от катализатора SCR. В некоторых вариантах осуществления система может также включать в себя АSС ниже по потоку от катализатора SCR.

Системы данного изобретения могут включать в себя любые подходящие компоненты для достижения желаемого результата.

Способы

Способы снижения выбросов из выхлопного потока могут включать в себя приведение выхлопного потока в контакт с расположенным выше по потоку катализатором, соединенным с пассивным катализатором-адсорбером NОх, окисление NО в NО2 путем приведения выхлопного потока в контакт с озоном и селективное каталитическое восстановление NО2 в азот путем приведения NО2, полученного на этапе окисления, в контакт с восстановителем в присутствии катализатора SCR.

В некоторых вариантах осуществления способ включает в себя нагрев выхлопного потока выше по ходу от катализатора SCR, например, с помощью электронагревателя. Выхлопной поток может нагреваться до приведения выхлопного потока в контакт с озоном. В некоторых вариантах осуществления выхлопной поток может нагреваться до температуры от приблизительно 30°С до приблизительно 250°С. В некоторых вариантах осуществления выхлопной поток нагревают, пока температура входа катализатора SCR не достигнет температуры от приблизительно 200°С до приблизительно 235°С; от приблизительно 205°С до приблизительно 230°С; от приблизительно 210°С до приблизительно 225°С; или от приблизительно 215°С до приблизительно 220°С. В некоторых вариантах осуществления выхлопной поток нагревают в течение определенного количества времени, например от приблизительно 400 до приблизительно 600 секунд цикла FТР.

В некоторых вариантах осуществления способ включает в себя впрыскивание озона в выхлопной поток. В некоторых вариантах осуществления озон может добавляться в выхлопной поток, пока температура входа катализатора SCR не достигнет желаемой температуры, например от приблизительно 100°С до приблизительно 250°С; от приблизительно 110°С до приблизительно 240°С; от приблизительно 120°С до приблизительно 230°С; от приблизительно 130°С до приблизительно 220°С; от приблизительно 140°С до приблизительно 210°С; от приблизительно 150°С до приблизительно 200°С; от приблизительно 160°С до приблизительно 190°С; от приблизительно 170°С до приблизительно 180°С; от приблизительно 110°С до приблизительно 250°С; от приблизительно 120°С до приблизительно 250°С; от приблизительно 130°С до приблизительно 250°С; от приблизительно 140°С до приблизительно 250°С; от приблизительно 150°С до приблизительно 250°С; от приблизительно 160°С до приблизительно 250°С; от приблизительно 170°С до приблизительно 250°С; от приблизительно 180°С до приблизительно 250°С; от приблизительно 190°С до приблизительно 250°С; от приблизительно 200°С до приблизительно 250°С; от приблизительно 210°С до приблизительно 250°С; от приблизительно 220°С до приблизительно 250°С; от приблизительно 230°С до приблизительно 250°С; от приблизительно 150°С до приблизительно 250°С; от приблизительно 160°С до приблизительно 240°С; от приблизительно 170°С до приблизительно 230°С; от приблизительно 180°С до приблизительно 220°С; от приблизительно 190°С до приблизительно 220°С; от приблизительно 200°С до приблизительно 220°С; приблизительно 100°С; приблизительно 110°С; приблизительно 120°С; приблизительно 130°С; приблизительно 140°С; приблизительно 150°С; приблизительно 160°С; приблизительно 170°С; приблизительно 180°С; приблизительно 190°С; приблизительно 200°С; приблизительно 210°С; приблизительно 220°С; приблизительно 230°С; приблизительно 240°С; или приблизительно 250°С.

Этап окисления NО в NО2 можно выполнять при любой подходящей температуре. В некоторых вариантах осуществления этот этап окисления выполняют при температуре выхлопного потока приблизительно 250°С или ниже, или при температуре выхлопного потока ниже приблизительно 250°С. В некоторых вариантах осуществления этот этап окисления выполняют при температуре выхлопного потока от приблизительно 30°С до приблизительно 250°С; от приблизительно 35°С до приблизительно 250°С; от приблизительно 40°С до приблизительно 250°С; от приблизительно 50°С до приблизительно 250°С; от приблизительно 60°С до приблизительно 250°С; от приблизительно 70°С до приблизительно 250°С; от приблизительно 80°С до приблизительно 250°С; от приблизительно 90°С до приблизительно 250°С; от приблизительно 100°С до приблизительно 250°С; от приблизительно 110°С до приблизительно 250°С; от приблизительно 120°С до приблизительно 250°С; от приблизительно 130°С до приблизительно 250°С; от приблизительно 140°С до приблизительно 250°С; от приблизительно 150°С до приблизительно 250°С; от приблизительно 160°С до приблизительно 250°С; от приблизительно 170°С до приблизительно 250°С; от приблизительно 180°С до приблизительно 250°С; от приблизительно 190°С до приблизительно 250°С; от приблизительно 200°С до приблизительно 250°С; от приблизительно 210°С до приблизительно 250°С; от приблизительно 220°С до приблизительно 250°С; от приблизительно 230°С до приблизительно 250°С; от приблизительно 30°С до приблизительно 240°С; от приблизительно 35°С до приблизительно 240°С; от приблизительно 40°С до приблизительно 240°С; от приблизительно 50°С до приблизительно 240°С; от приблизительно 60°С до приблизительно 240°С; от приблизительно 70°С до приблизительно 240°С; от приблизительно 80°С до приблизительно 240°С; от приблизительно 90°С до приблизительно 240°С; от приблизительно 100°С до приблизительно 240°С; от приблизительно 110°С до приблизительно 240°С; от приблизительно 120°С до приблизительно 240°С; от приблизительно 130°С до приблизительно 240°С; от приблизительно 140°С до приблизительно 240°С; от приблизительно 150°С до приблизительно 240°С; от приблизительно 160°С до приблизительно 240°С; от приблизительно 170°С до приблизительно 240°С; от приблизительно 180°С до приблизительно 240°С; от приблизительно 190°С до приблизительно 240°С; от приблизительно 200°С до приблизительно 240°С; от приблизительно 210°С до приблизительно 240°С; от приблизительно 220°С до приблизительно 240°С; от приблизительно 230°С до приблизительно 240°С.

Во время этапа окисления NО в NО2 значительное количество NО в выхлопном потоке, приводимым в контакт с озоном, реагирует с озоном с получением NО2. В некоторых вариантах осуществления количество NО в выхлопном потоке, которое реагирует с озоном с получением NО2, составляет от приблизительно 10 масс.% до приблизительно 90 масс.% NО в выхлопном потоке; от приблизительно 15 масс.% до приблизительно 85 масс.% NО в выхлопном потоке; от приблизительно 20 масс.% до приблизительно 80 масс.% NО в выхлопном потоке; от приблизительно 25 масс.% до приблизительно 75 масс.% NО в выхлопном потоке; от приблизительно 30 масс.% до приблизительно 70 масс.% NО в выхлопном потоке; от приблизительно 35 масс.% до приблизительно 65 масс.% NО в выхлопном потоке; от приблизительно 40 масс.% до приблизительно 60 масс.% NО в выхлопном потоке; от приблизительно 45 масс.% до приблизительно 55 масс.% NО в выхлопном потоке; приблизительно 10 масс.% NО в выхлопном потоке; приблизительно 15 масс.% NО в выхлопном потоке; приблизительно 20 масс.% NО в выхлопном потоке; приблизительно 30 масс.% NО в выхлопном потоке; приблизительно 35 масс.% NО в выхлопном потоке; приблизительно 40 масс.% NО в выхлопном потоке; приблизительно 45 масс.% NО в выхлопном потоке; приблизительно 50 масс.% NО в выхлопном потоке; приблизительно 55 масс.% NО в выхлопном потоке; приблизительно 60 масс.% NО в выхлопном потоке; приблизительно 65 масс.% NО в выхлопном потоке; приблизительно 70 масс.% NО в выхлопном потоке; приблизительно 75 масс.% NО в выхлопном потоке; приблизительно 80 масс.% NО в выхлопном потоке; приблизительно 85 масс.% NО в выхлопном потоке; или приблизительно 90 масс.% NО в выхлопном потоке.

Выхлопной поток может иметь желаемую величину % NО2/NОх перед приведением в контакт с озоном и окислением NО в NО2. Такая величина может называться величиной % NО2/NОх при инициации этапа окисления. В некоторых вариантах осуществления выхлопной поток имеет величину % NО2/NОх от приблизительно 10% до приблизительно 90%; от приблизительно 15% до приблизительно 85%; от приблизительно 20% до приблизительно 80%; от приблизительно 25% до приблизительно 75%; от приблизительно 30% до приблизительно 70%; от приблизительно 35% до приблизительно 65%; от приблизительно 40% до приблизительно 60%; от приблизительно 45% до приблизительно 55%; приблизительно 10%; приблизительно 15%; приблизительно 20%; приблизительно 30%; приблизительно 35%; приблизительно 40%; приблизительно 45%; приблизительно 50%; приблизительно 55%; приблизительно 60%; приблизительно 65%; приблизительно 70%; приблизительно 75%; приблизительно 80%; приблизительно 85%; или приблизительно 90%.

Количество озона, подаваемого в выхлопной поток, может варьировать для достижения желаемой величины % NО2/NОх на входе катализатора SCR. Количество озона, подаваемого в выхлопной поток, может варьировать для достижения желаемой величины % NО2/NОх на входе катализатора SCR от приблизительно 20% до приблизительно 80%; от приблизительно 20% до приблизительно 75%; от приблизительно 20% до приблизительно 70%; от приблизительно 25% до приблизительно 75%; от приблизительно 30% до приблизительно 70%; от приблизительно 35% до приблизительно 65%; от приблизительно 40% до приблизительно 60%; от приблизительно 45% до приблизительно 55%; приблизительно 20%; приблизительно 25%; приблизительно 30%; приблизительно 35%; приблизительно 40%; приблизительно 45%; приблизительно 50%; приблизительно 55%; приблизительно 60%; приблизительно 65%; приблизительно 70%; приблизительно 75%; или приблизительно 80%.

Чтобы селективно каталитически восстанавливать NО2 в азот, выхлопной поток, содержащий NО2, полученный из окислительного потока, может приводиться в контакт с катализатором SCR и восстановителем, таким как аммиак или мочевина. В некоторых вариантах осуществления этот этап может также включать в себя приведение выхлопного потока в контакт с катализатором SCRF, который может находиться выше по потоку от катализатора SCR. Выхлопной поток может дополнительно приводиться в контакт с АSС, который может находиться ниже по потоку от катализатора SCR.

Преимущества

Системы и способы настоящего изобретения могут обеспечивать преимущества в отношении более высокой конверсии NОх (т.е. меньшие выхлопные выбросы NОх) в системе катализатора SCR. Неожиданно было обнаружено, что более высокий прирост NО2 путем окисления NО озоном, объединенный с внедрением расположенного выше по потоку катализатора, соединенного с пассивным адсорбером NОх, может давать увеличенную конверсию NОх даже при меньших температурах, таких, как во время холодного старта. Дополнительное преимущество может быть обеспечено путем внедрения нагревающего элемента выше по потоку от окисления NО озоном.

В некоторых вариантах осуществления системы и способы настоящего изобретения могут иметь преимущество, так как они имеют способность обеспечивать NО2 в широком интервале температур, тем самым увеличивая конверсию NОх на катализаторе SCR. Например, в типичной системе при низких температурах, таких, как во время холодного старта, прирост NО2 может ограничиваться производительностью катализатора выше по потоку от катализатора SCR. Однако в системах и способах настоящего изобретения, для входных температур катализатора SCR приблизительно до 230°С, озон может вводиться в выхлопной поток в качестве окислителя, производя NО2 из NО в выхлопном газе. Во время этого периода меньших температур комбинация расположенного выше по потоку катализатора и пассивного катализатора-адсорбера NОх может поглощать NОх, тогда как катализатор SCR может эффективно функционировать из-за NО2, полученного при контакте с озоном. Как только температура выхлопного потока увеличивается, достаточное количество NО2 может генерироваться расположенным выше по потоку катализатором, и ввод озона можно останавливать. В некоторых вариантах осуществления нагрев выхлопного потока выше по потоку от ввода озона может дополнительно увеличивать эффективность превращения NОх всей системы.

Конверсия NОх в системах и способах настоящего изобретения может быть выше, чем конверсия NОх в системе или способе, который является эквивалентным за исключением того, что отсутствует средство/этап окисления NО в NО2 путем приведения выхлопного потока в контакт с озоном. В некоторых вариантах осуществления конверсия NОх в системах и способах настоящего изобретения выше, чем конверсия NОх в системе или способе, который является эквивалентным за исключением того, что отсутствует средство/этап окисления NО в NО2 путем приведения выхлопного потока в контакт с озоном, на от приблизительно 2% до приблизительно 20%; от приблизительно 2% до приблизительно 18%; от приблизительно 2% до приблизительно 16%; от приблизительно 4% до приблизительно 14%; от приблизительно 4% до приблизительно 12%; от приблизительно 4% до приблизительно 10%; от приблизительно 4% до приблизительно 8%; от приблизительно 4% до приблизительно 6%; или от приблизительно 5% до приблизительно 6%.

Конверсия NОх в системах и способах настоящего изобретения может быть выше, чем конверсия NОх в системе или способе, который является эквивалентным за исключением того, что отсутствует средство/этап нагрева выхлопного газа выше по потоку от катализатора SCR и средство/этап окисления NО в NО2 путем приведения выхлопного потока в контакт с озоном. В некоторых вариантах осуществления конверсия NОх в системах и способах настоящего изобретения выше, чем конверсия NОх в системе или способе, который является эквивалентным за исключением того, что отсутствует: (1) средство/этап нагрева выхлопного газа выше по потоку от катализатора SCR и (2) средство/этап окисления NО в NО2 путем приведения выхлопного потока в контакт с озоном, на от приблизительно 2% до приблизительно 30%; от приблизительно 2% до приблизительно 28%; от приблизительно 4% до приблизительно 26%; от приблизительно 4% до приблизительно 24%; от приблизительно 4% до приблизительно 22%; от приблизительно 4% до приблизительно 20%; от приблизительно 4% до приблизительно 18%; от приблизительно 4% до приблизительно 16%; от приблизительно 4% до приблизительно 14%; от приблизительно 6% до приблизительно 12%; или от приблизительно 8% до приблизительно 10%.

Определения

Применяемый здесь термин "смешанный оксид" в общем относится к смеси оксидов в одной фазе, как обычно известно в технике. Применяемый здесь термин "композитный оксид" в общем относится к композиции оксидов, имеющей больше чем одну фазу, как обычно известно в технике.

Во избежание неясности, применяемый здесь термин "комбинация платины (Рt) и палладия (Рd)" в отношении области, зоны или слоя относится к присутствию и платины, и палладия. Слово "комбинация" не требует, чтобы платина и палладий присутствовали в виде смеси или сплава, хотя такая смесь или сплав охватываются данным термином.

Применяемое здесь выражение "состоит по существу" ограничивает объем признака включать указанные материалы и любые другие материалы или этапы, которые фактически не влияют на базовые характеристики этого признака, такие как, например, незначительные примеси. Выражение "состоит по существу из" охватывает выражение "состоит из".

Применяемое здесь выражение "приблизительно" со ссылкой на концевую точку численного интервала включает в себя точную концевую точку указанного численного интервала. Таким образом, например, выражение, задающее параметр как "приблизительно 0,2" включает в себя параметр до и включая 0,2.

Применяемые здесь выражения "выше по потоку" и "ниже по потоку" относятся к направлению выхлопного потока из двигателя в атмосферу.

ПРИМЕРЫ

Пример 1

Ряд систем получали и тестировали на превращение NОх.

Сначала, как показано на фигуре 1А, готовили систему, имеющую ДКО, соединенный с РNА на фильтре, с последующим катализатором SCR ниже по потоку.

Как показано на фигуре 1В, готовили систему, имеющую катализатор холодного старта, соединенный с РNА на фильтре, с последующим катализатором SCR ниже по потоку.

Как показано на фигуре 2А, готовили систему, имеющую ДКО, соединенный с РNА на фильтре, с последующим генератором озона и катализатором SCR ниже по потоку.

Как показано на фигуре 2В, готовили систему, имеющую катализатор холодного старта, соединенный с РNА на фильтре, с последующим генератором озона и катализатором SCR ниже по потоку.

Как показано на фигуре 4А, готовили систему, имеющую ДКО, соединенный с РNА на фильтре, с последующим электронагревателем, генератором озона и катализатором SCR ниже по потоку.

Как показано на фигуре 4В, готовили систему, имеющую катализатор холодного старта, соединенный с РNА на фильтре, с последующим электронагревателем, генератором озона и катализатором SCR ниже по потоку.

Каждую систему тестировали, используя ISL 2007, объем двигателя 8,9 л, НDD холодные FТР циклы. NОх после двигателя был 4,0 г/ч-ч, а отношение аммиак/NОх было от приблизительно 1,2 до приблизительно 1,3. использовали следующие условия:

Для систем на фигурах 1А и 1В SCRF/SCR предварительно насыщали NН3 перед холодным стартом.

Для систем на фигурах 2А и 2В SCRF/SCR предварительно насыщали NН3 перед холодным стартом. Генератор озона работал до достижения входной температуры SCR 210°С.

Фигура 6 показывает результаты для системы на фигуре 1А. Результаты показывают измерения NОх на выходе ДКО, на выходе РNА и на выходе всей системы. Также показаны температура в середине слоя РNА и температура входа SCR. Данная система достигала конверсии NОх 82%.

Фигура 7 показывает результаты для системы на фигуре 1В. Результаты показывают измерения NОх на выходе катализатора холодного старта, на выходе РNА и на выходе всей системы. Также показаны температура в середине слоя РNА и температура входа SCR. Данная система достигала конверсии NОх 85%.

Фигуры 8А и 8В показывают NО2/NОх % во времени, измеренное на входе SCR систем на фигурах 1А и 1В соответственно. Результаты показывают более высокий подъем NО2 при использовании генератора озона (т.е. система на фигуре 1В).

Фигура 9 показывает результаты для системы на фигуре 2А. Результаты показывают измерения NОх на выходе ДКО, на выходе РNА и на выходе всей системы. Также показаны температура в середине слоя РNА и температура входа SCR. Данная система достигала конверсии NОх 87%.

Фигура 10 показывает результаты для системы на фигуре 2В. Результаты показывают измерения NОх на выходе катализатора холодного старта, на выходе РNА и на выходе всей системы. Также показаны температура в середине слоя РNА и температура входа SCR. Данная система достигала конверсии NОх 91%.

Фигура 11 показывает результаты для системы на фигуре 4А. Результаты показывают измерения NОх на выходе ДКО, на выходе РNА и на выходе всей системы. Также показаны температура в середине слоя РNА и температура входа SCR. Данная система достигала конверсии NОх 97%.

Фигура 12 показывает результаты для системы на фигуре 4В. Результаты показывают измерения NОх на выходе катализатора холодного старта, на выходе РNА и на выходе всей системы. Также показаны температура в середине слоя РNА и температура входа SCR. Данная система достигала конверсии NОх 99%.

Фигура 13 показывает конверсию NОх для систем, не имеющих генератора озона (системы на фигурах 1А и 1В), систем, имеющих генератор озона (системы на фигурах 2А и 2В), и систем, имеющих генератор озона и нагреватель (системы на фигурах 4А и 4В). Результаты показывают, что добавление генератора озона приводит к 5-6% увеличению конверсии NОх. Результаты также показывают, что добавление нагревателя в систему, имеющую генератор озона, приводит к 8-10% увеличению конверсии NОх.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР-АДСОРБЕР NOx | 2017 |

|

RU2754996C2 |

| СИСТЕМА ЗАЩИТЫ КАТАЛИЗАТОРА ОТ ВЫХЛОПНОГО ГАЗА, ЛИШЕННОГО КИСЛОРОДА | 2018 |

|

RU2761196C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NO | 2017 |

|

RU2755126C2 |

| ЦЕОЛИТНЫЕ ПРОМОТИРОВАННЫЕ V/Ti/W КАТАЛИЗАТОРЫ | 2013 |

|

RU2670760C9 |

| ЦЕОЛИТНЫЕ ПРОМОТИРОВАННЫЕ V/Ti/W КАТАЛИЗАТОРЫ | 2013 |

|

RU2822826C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NO | 2017 |

|

RU2764621C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2762194C2 |

| ОБЪЕДИНЕНИЕ SCR С PNA ДЛЯ НИЗКОТЕМПЕРАТУРНОГО КОНТРОЛЯ ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2702578C2 |

| ЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ В ВЫХЛОПНОМ ГАЗЕ ДЛЯ КАТАЛИЗАТОРА УДЕРЖИВАНИЯ NOX И SCR-СИСТЕМ | 2017 |

|

RU2716960C1 |

| УЛУЧШЕННАЯ ЛОВУШКА NO | 2017 |

|

RU2744310C2 |

Предложены система очистки выхлопных газов и способ уменьшения выбросов из потока выхлопных газов. Система очистки содержит по порядку расположенный выше по потоку катализатор, соединенный с пассивным катализатором-адсорбером NОх; средство для приведения выхлопного потока в контакт с озоном, чтобы вызывать реакцию NО в выхлопном потоке с озоном с получением NО2; катализатор SCR. 2 н. и 14 з.п. ф-лы, 19 ил.

1. Система очистки выхлопа для уменьшения выбросов из выхлопного потока, содержащая по порядку:

а) расположенный выше по потоку катализатор, соединенный с пассивным катализатором-адсорбером NОх;

b) средство для приведения выхлопного потока в контакт с озоном, чтобы вызывать реакцию NО в выхлопном потоке с озоном с получением NО2;

с) катализатор SCR.

2. Система по пункту 1, в которой расположенный выше по потоку катализатор содержит катализатор окисления и/или катализатор холодного старта.

3. Система по любому из предыдущих пунктов, в которой пассивный катализатор-адсорбер NОх содержит фильтрующую подложку.

4. Система по любому из предыдущих пунктов, дополнительно содержащая средство для нагрева выхлопного газа выше по потоку от катализатора SCR.

5. Система по пункту 4, в которой средство для нагрева выхлопного газа расположено выше по потоку от средства для приведения выхлопного потока в контакт с озоном.

6. Система по любому из предыдущих пунктов, дополнительно содержащая катализатор SCRF.

7. Система по любому из предыдущих пунктов, дополнительно содержащая катализатор устранения проскока аммиака (АSС) ниже по потоку от катализатора SCR.

8. Способ снижения выбросов из выхлопного потока, в котором:

а) осуществляют приведение выхлопного потока в контакт с расположенным выше по потоку катализатором, соединенным с пассивным катализатором-адсорбером NОх;

b) окисляют NО до NО2 путем приведения выхлопного потока в контакт с озоном;

с) селективно каталитически восстанавливают NО2 до азота путем приведения NО2, полученного из окислительного этапа, в контакт с восстановителем в присутствии катализатора SCR.

9. Способ по пункту 8, в котором расположенный выше по потоку катализатор содержит катализатор окисления и/или катализатор холодного старта.

10. Способ по пунктам 8, 9, в котором пассивный катализатор-адсорбер NОх содержит фильтрующую подложку.

11. Способ по пунктам 8-10, в котором дополнительно нагревают выхлопной газ выше по потоку от катализатора SCR.

12. Способ по пункту 11, в котором выхлопной поток нагревают перед приведением выхлопного потока в контакт с озоном.

13. Способ по пунктам 8-12, в котором на этапе с) выполняют приведение выхлопного потока в контакт с катализатором SCR.

14. Способ по пунктам 8-13, в котором на этапе с) дополнительно выполняют приведение выхлопного потока в контакт с катализатором SCRF.

15. Способ по пунктам 8-14, в котором на этапе с) дополнительно выполняют приведение выхлопного газа в контакт с АSС ниже по потоку от катализатора SCR.

16. Способ по пунктам 11-12, в котором конверсия NОх в данном способе выше, чем конверсия NОх в способе, который является эквивалентным, за исключением отсутствия этапа b) и этапа нагрева.

| US 2003226352 A1, 11.12.2003 | |||

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306440C1 |

| WO 2013004914 A1, 10.01.2013 | |||

| WO 2012123643 A1, 20.09.2012. | |||

Авторы

Даты

2020-11-06—Публикация

2017-12-19—Подача