ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к электротехническому стальному листу с ориентированной зеренной структурой, который используется в качестве материала металлического сердечника трансформатора, и в частности относится к электротехническому стальному листу с ориентированной зеренной структурой с аморфным оксидным слоем, имеющим превосходную адгезию с изоляционным покрытием с натяжением.

Приоритет испрашивается по заявке на патент Японии № 2017-137408, поданной 13 июля 2017 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Электротехнический стальной лист с ориентированной зеренной структурой используется главным образом в трансформаторе. Трансформатор непрерывно возбуждается в течение длительного периода времени от установки до отключения, так что происходит непрерывная потеря энергии. Следовательно, потеря энергии, возникающая, когда трансформатор намагничивается переменным током, то есть потери в материале, является основным параметром, который определяет рабочие характеристики трансформатора.

[0003]

Для того, чтобы уменьшить потери в материале электротехнического стального листа с ориентированной зеренной структурой, было разработано множество методик с точки зрения (a) высокого выравнивания зерен ориентации {110}<001> (ориентации Госса), (b) увеличения содержания элемента твердого раствора, такого как Si, чтобы увеличить электрическое сопротивление стального листа, или (c) уменьшения толщины электротехнического стального листа.

[0004]

В дополнение к этому, способ приложения натяжения к стальному листу является эффективным для уменьшения потерь в материале. Формирование покрытия на поверхности стального листа при высокой температуре с использованием материала, имеющего более низкий коэффициент теплового расширения, чем стальной лист, является эффективным способом уменьшения потерь в материале. В процессе окончательного отжига электротехнического стального листа пленка форстерита, имеющая превосходную адгезию покрытия, сформированная в реакции оксида на поверхности стального листа и сепаратора отжига, может прикладывать натяжение к стальному листу.

[0005]

Например, способ, раскрытый в Патентном документе 1, в котором изоляционное покрытие формируется путем отверждения нагревом формирующего покрытие раствора, включающего в себя коллоидный кремнезем и фосфат в качестве главных компонентов, на поверхности стального листа, имеет высокий эффект приложения натяжения к стальному листу и таким образом является эффективным для уменьшения потерь в материале. Соответственно, способ формирования изоляционного покрытия, включающего фосфат в качестве главного компонента, в состоянии, когда пленка форстерита, сформированная в процессе окончательного отжига, остается, является общим способом производства электротехнического стального листа с ориентированной зеренной структурой.

[0006]

Однако недавно было установлено, что пленка форстерита ингибирует движение магнитной стенки и оказывает негативное влияние на потери в материале. В электротехническом стальном листе с ориентированной зеренной структурой магнитный домен изменяется в зависимости от перемещения магнитной стенки в переменном магнитном поле. Для того, чтобы уменьшить потери в материале, желательно, чтобы движение магнитной стенки было плавным и быстрым. Однако пленка форстерита имеет неровную структуру на границе стальной лист/пленка, и эта неровная структура ингибирует движение магнитной стенки. Следовательно, предполагается, что эта неровная структура оказывает негативное влияние на потери в материале.

[0007]

Соответственно, была исследована методика подавления формирования пленки форстерита и сглаживания поверхности стального листа. Например, Патентные документы 2-5 раскрывают методику управления точкой росы атмосферы обезуглероживающего отжига и использование глинозема в качестве сепаратора отжига для сглаживания поверхности стального листа без формирования пленки форстерита во время окончательного отжига.

[0008]

Однако, когда поверхность стального листа сглаживается как описано выше, для того, чтобы приложить натяжение к стальному листу, необходимо сформировать изоляционное покрытие с достаточной адгезией.

Для того, чтобы решить эту проблему, Патентный документ 6 раскрывает способ формирования изоляционного покрытия с натяжением после формирования аморфного оксидного слоя на поверхности стального листа. В дополнение к этому, Патентные документы 7-11 раскрывают методику управления структурой аморфного оксидного слоя, для формирования изоляционного покрытия с натяжением, имеющего более высокую адгезию.

[0009]

Патентный документ 7 раскрывает способ обеспечения адгезии покрытия между изоляционным покрытием с натяжением и стальным листом. В этом способе адгезия покрытия обеспечивается путем выполнения предварительной обработки сглаженной поверхности электротехнического стального листа с ориентированной зеренной структурой для того, чтобы ввести в нее тонкую шероховатость, формируя на ней внешним образом окисленный слой, и формируя внешним образом окисленный гранулированный оксид, включающий кремнезем в качестве главного компонента, который проникает через толщину внешним образом окисленного слоя.

[0010]

Патентный документ 8 раскрывает способ обеспечения адгезии покрытия между изоляционным покрытием с натяжением и стальным листом. В этом способе в процессе термической обработки для формирования внешним образом окисленного слоя на сглаженной поверхности электротехнического стального листа с ориентированной зеренной структурой скорость повышения температуры в диапазоне 200°C - 1150°C контролируется так, чтобы она составляла 10°C/с - 500°C/с с тем, чтобы доля площади поперечного сечения оксида железа, алюминия, титана, марганца или хрома и подобного во внешним образом окисленном слое составляла 50% или меньше. В результате обеспечивается адгезия покрытия между изоляционным покрытием с натяжением и стальным листом.

[0011]

Патентный документ 9 раскрывает способ обеспечения адгезии покрытия между изоляционным покрытием с натяжением и стальным листом. В этом способе на стадии формирования изоляционного покрытия с натяжением после формирования внешним образом окисленного слоя на сглаженной поверхности электротехнического стального листа с ориентированной зеренной структурой время контакта между стальным листом, на котором сформирован внешним образом окисленный слой, и покрывающим раствором для формирования изоляционного покрытия с натяжением устанавливается равным 20 с или меньше, чтобы доля слоя низкой плотности во внешним образом окисленном слое составляла 30% или меньше. В результате обеспечивается адгезия покрытия между изоляционным покрытием с натяжением и стальным листом.

[0012]

Патентный документ 10 раскрывает способ обеспечения адгезии покрытия между изоляционным покрытием с натяжением и стальным листом. В этом способе термическая обработка для формирования внешним образом окисленного слоя на сглаженной поверхности электротехнического стального листа с ориентированной зеренной структурой выполняется при температуре 1000°C или выше, и скоростью охлаждения в диапазоне температур от температуры, при которой образуется внешним образом окисленный слой, до 200°C, управляют так, чтобы она составляла 100°C/с или меньше, чтобы доля площади поперечного сечения пустот во внешним образом окисленном слое составляла 30% или ниже. В результате обеспечивается адгезия покрытия между изоляционным покрытием с натяжением и стальным листом.

[0013]

Патентный документ 11 раскрывает способ обеспечения адгезии покрытия между изоляционным покрытием с натяжением и стальным листом. В этом способе в процессе термической обработки для формирования внешним образом окисленного слоя на сглаженной поверхности электротехнического стального листа с ориентированной зеренной структурой температура термической обработки составляет 600°C - 1150°C, точка росы атмосферы составляет от -20°c до 0°C, отжиг выполняется при точке росы охлаждающей атмосферы 5°C - 60°C, и доля площади поперечного сечения металлического железа во внешним образом окисленном слое составляет 5-30%. В результате обеспечивается адгезия покрытия между изоляционным покрытием с натяжением и стальным листом.

[0014]

Однако достаточная адгезия между изоляционным покрытием с натяжением и стальным листом не может быть получена с помощью способов, раскрытых в Патентных документах 7-11, и может быть трудно в достаточной степени получить ожидаемый эффект сокращения потерь в материале.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0015]

[Патентный документ 1] Японская нерассмотренная патентная заявка, Первая публикация № S48-039338

[Патентный документ 2] Японская нерассмотренная патентная заявка, Первая публикация № H7-278670

[Патентный документ 3] Японская нерассмотренная патентная заявка, Первая публикация № H11-106827

[Патентный документ 4] Японская нерассмотренная патентная заявка, Первая публикация № H11-118750

[Патентный документ 5] Японская нерассмотренная патентная заявка, Первая публикация № 2003-268450

[Патентный документ 6] Японская нерассмотренная патентная заявка, Первая публикация № H7-278833

[Патентный документ 7] Японская нерассмотренная патентная заявка, Первая публикация № 2002-322566

[Патентный документ 8] Японская нерассмотренная патентная заявка, Первая публикация № 2002-348643

[Патентный документ 9] Японская нерассмотренная патентная заявка, Первая публикация № 2003-293149

[Патентный документ 10] Японская нерассмотренная патентная заявка, Первая публикация № 2002-363763

[Патентный документ 11] Японская нерассмотренная патентная заявка, Первая публикация № 2003-313644

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0016]

Настоящее изобретение было создано с учетом текущей ситуации с методиками предшествующего уровня техники для того, чтобы значительно уменьшить потери в материале, и его задачей является улучшить адгезию между изоляционным покрытием с натяжением и стальным листом, когда изоляционное покрытие с натяжением формируется на поверхности электротехнического стального листа с ориентированной зеренной структурой, не имеющего пленки форстерита. Таким образом, задачей настоящего изобретения является предложить электротехнический стальной лист с ориентированной зеренной структурой, имеющий превосходную адгезию с изоляционным покрытием с натяжением.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0017]

Авторы настоящего изобретения провели тщательное исследование способа решения указанной задачи. В результате было найдено, что адгезия между изоляционным покрытием с натяжением и стальным листом может быть значительно улучшена путем формирования аморфного оксидного слоя на поверхности стального листа, не включающей пленки форстерита, которая получается путем удаления пленки форстерита или преднамеренного предотвращения формирования форстерита так, чтобы степень блеска стального листа, на котором формируется покрытие, составляла 150% или выше.

[0018]

Настоящее изобретение было создано на основе вышеописанных находок, и его область охвата является следующей.

[0019]

(1) В соответствии с одним аспектом настоящего изобретения предлагается электротехнический стальной лист с ориентированной зеренной структурой, включающий в себя: стальной лист; и аморфный оксидный слой, сформированный на стальном листе, в котором степень блеска поверхности составляет 150% или выше.

[0020]

(2) В электротехническом стальном листе с ориентированной зеренной структурой согласно п. (1) стальной лист может включать в химический состав C: 0,085 мас.% или меньше, Si: от 0,80 мас.% до 7,00 мас.%, Mn: 1,00 мас.% или меньше, Al: 0,065 мас.% или меньше, S: 0,013 мас.% или меньше, Cu: от 0 мас.% до 0,01 мас.% до 0,80 мас.%, N: от 0 мас.% до 0,012 мас.%, P: от 0 мас.% до 0,5 мас.%, Ni: от 0 мас.% до 1,0 мас.%, Sn: от 0 мас.% до 0,3 мас.%, Sb: от 0 мас.% до 0,3 мас.%, с остатком, представляющим собой Fe и примеси.

[0021]

(3) В электротехническом стальном листе с ориентированной зеренной структурой согласно п. (2) стальной лист может включать в химический состав Cu: от 0,01 мас.% до 0,80 мас.%.

[0022]

(4) В электротехническом стальном листе с ориентированной зеренной структурой согласно любому из пп. (1) - (3) степень блеска может быть измерена с использованием способа, описанного в стандарте JIS Z-8741.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0023]

В соответствии с аспектом настоящего изобретения может быть обеспечен электротехнический стальной лист с ориентированной зеренной структурой, имеющий превосходную адгезию между изоляционным покрытием с натяжением и стальным листом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0024]

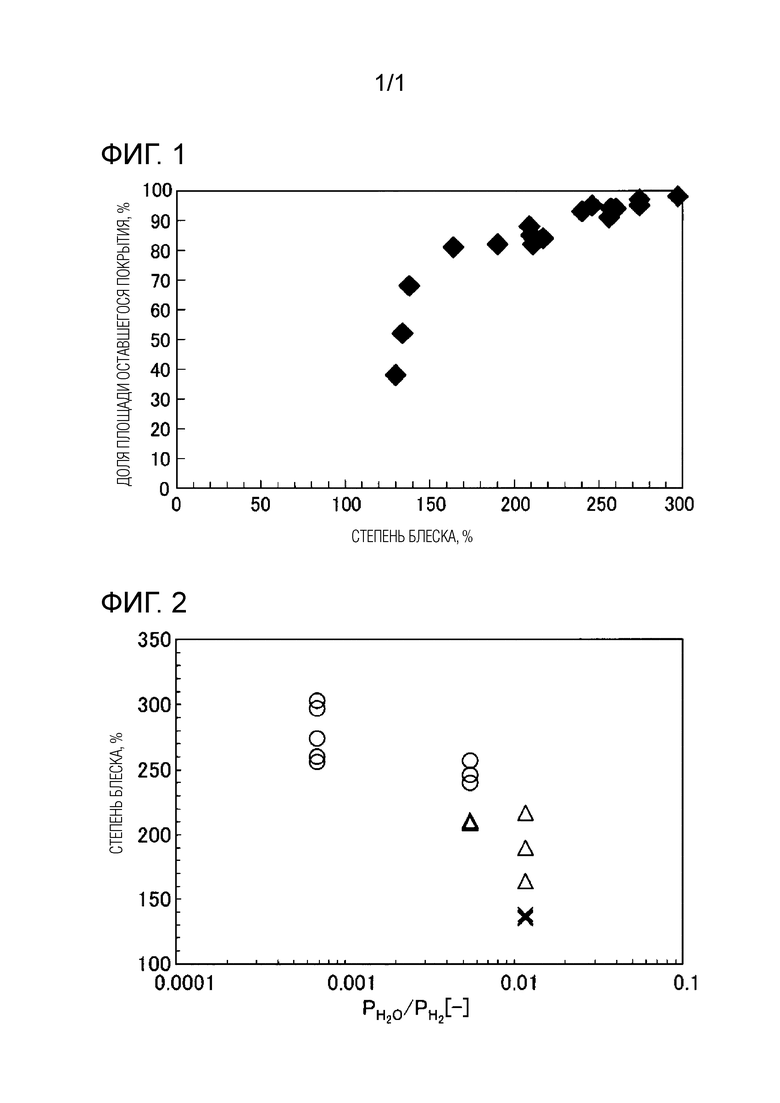

Фиг. 1 представляет собой диаграмму, показывающую соотношение между степенью блеска и долей площади оставшегося покрытия.

Фиг. 2 представляет собой диаграмму, показывающую соотношение между парциальным давлением кислорода в атмосфере отжига для формирования аморфного оксидного слоя и степени блеска.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0025]

Электротехнический стальной лист с ориентированной зеренной структурой в соответствии с одним вариантом осуществления настоящего изобретения (в дальнейшем называемый «электротехническим стальным листом в соответствии с вариантом осуществления») включает в себя аморфный оксидный слой на поверхности стального листа, и степень блеска поверхности составляет 150% или выше. Другими словами, электротехнический стальной лист с ориентированной зеренной структурой в соответствии с вариантом осуществления включает в себя: стальной лист; а также аморфный оксидный слой, формируемый на стальном листе, в котором степень блеска поверхности составляет 150% или выше.

[0026]

Далее будет описан электротехнический стальной лист в соответствии с вариантом осуществления.

[0027]

Авторы настоящего изобретения провели исследование способа обеспечения адгезии изоляционного покрытия с натяжением, когда это покрытие для уменьшения потерь в материале формируется на поверхности стального листа, не имеющего пленки форстерита. В результате авторы настоящего изобретения пришли к мысли, что важно выравнивать (сглаживать) морфологию слоя аморфного оксида так, чтобы концентрация напряжений на границе между изоляционным покрытием с натяжением и стальным листом подавлялась в максимально возможной степени, при формировании аморфного оксидного слоя на поверхности стального листа без пленки форстерита (в частности, при формировании аморфного оксидного слоя, находящегося в прямом контакте с поверхностью стального листа). Стальной лист без пленки форстерита может быть сформирован путем удаления пленки форстерита после окончательного отжига или путем преднамеренного предотвращения формирования форстерита. Например, формирование форстерита может быть преднамеренно предотвращено путем регулирования состава сепаратора отжига.

[0028]

Предполагается, что, как описано выше, путем формирования слоя аморфного оксида на поверхности стального листа (основного стального листа), не содержащего пленки форстерита, и последующей унификации (сглаживания) морфологии аморфного оксидного слоя, адгезия между изоляционным покрытием с натяжением, сформированным на аморфном оксидном слое, и стальным листом может быть улучшена. Однако, толщина аморфного оксидного слоя является чрезвычайно малой и составляет всего несколько нанометров, и таким образом чрезвычайно трудно оценить однородность морфологии. Поэтому авторы настоящего изобретения исследовали способ оценки однородности морфологии аморфного оксидного слоя. В результате было найдено, что однородность морфологии аморфного оксидного слоя может быть оценена путем использования степени блеска поверхности стального листа, включающей аморфный оксидный слой. Таким образом, было найдено, что по мере того, как степень блеска поверхности стального листа увеличивается, морфология аморфного оксидного слоя, сформированного на поверхности стального листа, становится более однородной.

[0029]

Основываясь на этой идее, авторы настоящего изобретения провели следующий эксперимент для того, чтобы исследовать соотношение между адгезией изоляционного покрытия с натяжением и степень блеска поверхности электротехнического стального листа с ориентированной зеренной структурой, включающего аморфный оксидный слой.

[0030]

Сепаратор отжига, включающий глинозем в качестве главного компонента, был нанесен на лист после обезуглероживающего отжига в качестве материала для эксперимента, имеющего толщину 0,23 мм, содержащего 3,4 мас.% Si, и окончательный отжиг был выполнен для вторичной рекристаллизации. В результате был приготовлен электротехнический стальной лист с ориентированной зеренной структурой, не содержащий пленки форстерита. Термическая обработка электротехнического стального листа с ориентированной зеренной структурой выполнялась в атмосфере, содержащей 25% азота и 75% водорода и имеющей точку росы от -30°C до 5°C, в течение 10 с, чтобы сформировать на поверхности стального листа слой аморфного оксида, включающий кремнезем (SiO2) в качестве главного компонента.

[0031]

Степень блеска поверхности электротехнического стального листа с ориентированной зеренной структурой, включающей аморфный оксидный слой, измерялась с использованием способа, описанного в стандарте JIS Z-8741 (способ измерения степени блеска относительно 100, что соответствует значению, получаемому при измерении черной стеклянной справочной пластины (показатель преломления: 1,567) при угле падения 60°).

Затем покрывающий раствор, включающий в себя фосфат, хромовую кислоту и коллоидный кремнезем в качестве главных компонентов, наносился на поверхность электротехнического стального листа с ориентированной зеренной структурой, включающую аморфный оксидный слой, и подвергался отверждению нагревом в атмосфере азота при 835°C в течение 30 с, чтобы сформировать изоляционное покрытие с натяжением.

[0032]

В электротехническом стальном листе с ориентированной зеренной структурой с изоляционным покрытием с натяжением, подготовленным как было описано выше, исследовалась адгезия изоляционного покрытия с натяжением.

Адгезия изоляционного покрытия с натяжением оценивалась путем обматывания тестового образца из вышеописанного стального листа вокруг цилиндра, имеющего диаметр 20 мм (изгиб на 180°), и получения доли площади оставшейся части изоляционного покрытия с натяжением (в дальнейшем называемой «долей площади оставшегося покрытия»), остающейся неотслоенной от стального листа после того, как этот тестовый образец был разогнут обратно. Доля площади оставшегося покрытия может быть измерена с помощью визуального осмотра.

[0033]

Фиг. 1 представляет собой диаграмму, показывающую соотношение между степенью блеска и долей площади оставшегося покрытия. Когда условия, при которых может быть обеспечена адгезия изоляционного покрытия с натяжением, получаются из Фиг. 1, эти условия являются следующими.

[0034]

(i) Когда степень блеска составляет 150% или выше, доля площади оставшегося покрытия составляет 80% или выше, и адгезия изоляционного покрытия с натяжением является высокой.

[0035]

(ii) Когда степень блеска составляет 230% или выше, доля площади оставшегося покрытия составляет 90% или выше, и адгезия изоляционного покрытия с натяжением является еще более высокой.

[0036]

На основе вышеописанных результатов электротехнический стальной лист согласно варианту осуществления регулируется таким образом, чтобы он включал в себя: стальной лист; а также аморфный оксидный слой, сформированный на поверхности этого стального листа, в котором степень блеска поверхности электротехнического стального листа с ориентированной зеренной структурой, включающей аморфный оксидный слой, составляет 150% или выше. Степень блеска предпочтительно составляет 230% или выше.

[0037]

Здесь «аморфный» относится к твердому веществу, в котором атомы или молекулы располагаются в беспорядке, не формируя упорядоченную пространственную решетку. В частности, «аморфный» относится к состоянию, при котором с помощью рентгеновской дифракции обнаруживается только гало, а конкретный пик не обнаруживается.

В электротехническом стальном листе в соответствии с настоящим вариантом осуществления аморфный оксидный слой является покрытием, состоящим по существу из аморфного оксида. Проверить, включает ли покрытие в себя оксид, можно с помощью TEM или FT-IR.

[0038]

Степень блеска может быть измерена с использованием следующего способа.

Используя коммерчески доступный прибор для измерения степени блеска, например, измеритель Micro-Tri-Gloss (4446) (производства компании BYK-Gardner USA), степень блеска измеряется с использованием способа, описанного в стандарте JIS Z-8741 (способ измерения степени блеска относительно 100, что соответствует значению, получаемому при измерении черной стеклянной справочной пластины (показатель преломления: 1,567) при угле падения 60°).

Когда изоляционное покрытие с натяжением формируется на аморфном оксидном слое, степень блеска может измеряться после выборочного удаления изоляционного покрытия с натяжением с готового стального листа путем влажного травления стального листа в растворе 20% гидроксида натрия при 80°C в течение 20 мин.

[0039]

С точки зрения обеспечения однородности морфологии аморфного оксидного слоя предпочтительно, чтобы аморфный оксидный слой представлял собой внешним образом окисленный аморфный оксидный слой.

[0040]

Когда внутренним образом окисленный аморфный оксидный слой формируется на поверхности стального листа вместо внешним образом окисленного аморфного оксидного слоя, аморфный оксидный слой становится исходной точкой отслаивания, и изоляционное покрытие с натяжением может отслаиваться от стального листа. Здесь внутренним образом окисленный аморфный оксидный слой относится к аморфному оксидному слою в таком состоянии, когда часть аморфного оксида располагается на границе между стальным листом и аморфным оксидом, и аморфный оксид, в котором соотношение сторон, представляющее отношение между длиной вставленной части в направлении глубины и длиной основания вставленной части, составляет 1,2 или больше, определяется как внутренним образом окисленный аморфный оксид.

[0041]

Компонентный состав стального листа (основного стального листа) напрямую не влияет на степень блеска поверхности стального листа. Следовательно, компонентный состав (химический состав) стального листа для формирования аморфного оксидного слоя в электротехническом стальном листе в соответствии с настоящим вариантом осуществления особо не ограничивается. Однако для того, чтобы получить предпочтительные характеристики электротехнического стального листа с ориентированной зеренной структурой после формирования аморфного оксидного слоя и/или изоляционного покрытия с натяжением на поверхности, компонентный состав предпочтительно находится в следующем диапазоне. В дальнейшем %, относящийся к компонентному составу, представляет собой «мас.%».

[0042]

C: 0,085 мас.% или меньше

C является элементом, который значительно ухудшает характеристики потерь в материале за счет магнитного старения. Когда содержание C составляет больше чем 0,085 мас.%, C остается даже после обезуглероживающего отжига, и характеристики потерь в материале ухудшаются. Следовательно, содержание углерода составляет 0,085 мас.% или меньше. Предпочтительно, чтобы содержание C было настолько низким, насколько это возможно, с точки зрения улучшения характеристик потерь в материале. Однако, поскольку предел чувствительности составляет приблизительно 0,0001%, нижний предел содержания C по существу составляет 0,0001%. С точки зрения улучшения характеристик потерь в материале содержание C предпочтительно составляет 0,010 мас.% или меньше, и более предпочтительно 0,005 мас.% или меньше.

[0043]

Si: от 0,80 мас.% до 7,00 мас.%

Si является элементом, который способствует улучшению магнитных характеристик. Когда содержание Si составляет меньше чем 0,80 мас.%, фазовое превращение стали происходит во время вторичного рекристаллизационного отжига, вторичной рекристаллизацией становится невозможно управлять, и высокие характеристики плотности магнитного потока и потерь в материале не могут быть получены. Следовательно, содержание Si устанавливается равным 0,80 мас.% или больше. Содержание Si предпочтительно составляет 2,50 мас.% или больше, и более предпочтительно 3,00 мас.% или больше.

[0044]

С другой стороны, когда содержание Si составляет больше чем 7,00 мас.%, стальной лист становится хрупким, и прокатываемость в производственном процессе значительно ухудшается. Следовательно, содержание Si устанавливается равным 7,00 мас.% или меньше. Содержание Si предпочтительно составляет 4,00 мас.% или меньше, и более предпочтительно 3,75 мас.% или меньше.

[0045]

Mn: 1,00 мас.% или меньше

Когда содержание Mn составляет больше чем 1,00 мас.%, фазовое превращение стали происходит во время вторичного рекристаллизационного отжига, высокие характеристики плотности магнитного потока и потерь в материале не могут быть получены. Следовательно, содержание Mn устанавливается равным 1,00 мас.% или меньше. Содержание Mn предпочтительно составляет 0,70 мас.% или меньше, и более предпочтительно 0,50 мас.% или меньше. Содержание Al может составлять 0 мас.%.

[0046]

С другой стороны, Mn является формирующим аустенит элементом. Когда содержание Mn составляет меньше чем 0,01 мас.%, этот эффект не может быть получен в достаточной степени, и стальной лист становится хрупким во время горячей прокатки. Следовательно, содержание Mn может составлять 0,01 мас.% или больше. Содержание Mn предпочтительно составляет 0,05 мас.% или больше, и более предпочтительно 0,10 мас.% или больше.

[0047]

Al: 0,065 мас.% или меньше

Когда содержание Al составляет больше чем 0,065 мас.%, стальной лист также становится хрупким, и выделение AlN становится неравномерным. В результате желаемая структура вторичной рекристаллизации не может быть получена, и плотность магнитного потока уменьшается. Следовательно, содержание алюминия составляет 0,065 мас.% или меньше. Содержание Al предпочтительно составляет 0,060 мас.% или меньше, и более предпочтительно 0,055 мас.% или меньше. Содержание Al может составлять 0 мас.%.

С другой стороны, Al является элементом, который образует AlN, функционирующий как ингибитор, и способствует улучшению магнитных характеристик. Следовательно, когда содержание Al составляет меньше чем 0,010 мас.% в слябе, используемом для производства, количество образующегося AlN является малым, и вторичная рекристаллизация протекает в недостаточной степени. Следовательно, содержание Al в слябе, используемом для производства, предпочтительно составляет 0,010 мас.% или больше, и Al может оставаться в стальном листе.

[0048]

S: 0,013 мас.% или меньше

S является элементом, который формирует тонкий сульфид и ухудшает характеристики потерь в материале. Предпочтительно, чтобы содержание серы было настолько низким, насколько это возможно. Однако, поскольку предел чувствительности составляет приблизительно 0,0001 мас.%, содержание серы может составлять 0,0001 мас.% или больше. Содержание серы предпочтительно составляет 0,003 мас.% или больше, и более предпочтительно 0,005 мас.% или больше.

[0049]

С другой стороны, когда содержание серы составляет больше чем 0,013 мас.%, характеристики потерь в материале значительно ухудшаются. Следовательно, содержание серы составляет 0,013 мас.% или меньше. Содержание серы предпочтительно составляет 0,010 мас.% или меньше, и более предпочтительно 0,005 мас.% или меньше.

[0050]

В основном, остаток в электротехническом стальном листе в соответствии с вариантом осуществления, отличающийся от вышеописанных элементов, состоит из Fe и примесей. Однако для улучшения магнитных характеристик электротехнический стальной лист может включать в себя Cu в следующем диапазоне в дополнение к вышеописанным элементам. Поскольку электротехнический стальной лист не обязательно включает в себя Cu, нижний предел содержания Cu составляет 0 мас.%.

[0051]

Cu: от 0 мас.% до 0,80 мас.%

Cu является элементом, который связывается с С, образуя выделения, функционирующие как ингибитор. Когда содержание Cu составляет менее 0,01 мас.%, эффект добавления не может быть получен в достаточной степени. Для того, чтобы получить этот эффект, предпочтительно, чтобы содержание Cu составляло 0,01 мас.% или больше. Содержание Cu предпочтительно составляет 0,04 мас.% или больше, и более предпочтительно 0,08 мас.% или больше.

[0052]

С другой стороны, когда содержание Cu составляет больше чем 0,80 мас.%, дисперсия выделений становится неравномерной, и эффект сокращения потерь в материале насыщается. Поэтому, даже когда стальной лист включает в себя Cu, содержание Cu предпочтительно составляет 0,80 мас.% или меньше. Содержание Cu предпочтительно составляет 0,60 мас.% или меньше, и более предпочтительно 0,50 мас.% или меньше.

[0053]

В дополнение к этому, компонентный состав может включать в себя по меньшей мере один элемент, выбираемый из группы, состоящей из N, P, Ni, Sn и Sb, в пределах такого диапазона, в котором характеристики электротехнического стального листа в соответствии с настоящим вариантом осуществления не ухудшаются. Поскольку электротехнический стальной лист не обязательно включает в себя эти элементы, нижний предел содержания каждого из этих элементов составляет 0 мас.%.

[0054]

N: от 0 мас.% до 0,012 мас.%

N является элементом, который формирует AlN, функционирующий как ингибитор. Когда содержание N составляет меньше чем 0,004 мас.%, образование AlN становится недостаточным. Поэтому для того, чтобы получить этот эффект, содержание N предпочтительно составляет 0,004 мас.% или больше. Содержание N предпочтительно составляет 0,006 мас.% или больше, и более предпочтительно 0,007 мас.% или больше.

[0055]

С другой стороны, N также является элементом, который вызывает образование пузырей (пустот) в стальном листе во время холодной прокатки. Когда содержание N составляет больше чем 0,012 мас.%, пузыри (пустоты) могут образовываться в стальном листе во время холодной прокатки. Следовательно, даже когда стальной лист включает в себя N, содержание N предпочтительно составляет 0,012 мас.% или меньше. Содержание N предпочтительно составляет 0,010 мас.% или меньше, и более предпочтительно 0,009 мас.% или меньше.

[0056]

P: от 0 мас.% до 0,50 мас.%

P является элементом, который увеличивает удельное сопротивление стального листа, способствуя уменьшению потерь в материале. Для того, чтобы надежно получить эффект добавления, предпочтительно, чтобы содержание P составляло 0,02 мас.% или больше.

С другой стороны, когда содержание P составляет больше чем 0,50 мас.%, прокатываемость ухудшается. Следовательно, даже когда стальной лист включает в себя Р, содержание Р предпочтительно составляет 0,50 мас.% или меньше. Содержание P предпочтительно составляет 0,35 мас.% или меньше.

[0057]

Ni: от 0 мас.% до 1,00 мас.%

Ni является элементом, который увеличивает удельное сопротивление стального листа, способствуя уменьшению потерь в материале, и управляет металлографической структурой горячекатаного стального листа, способствуя улучшению магнитных характеристик. Для того, чтобы надежно получить эффект добавления, предпочтительно, чтобы содержание Ni составляло 0,02 мас.% или больше.

С другой стороны, когда содержание Ni составляет больше чем 1,00 мас.%, вторичная рекристаллизация протекает неустойчиво. Следовательно, даже когда стальной лист включает в себя Ni, содержание Ni предпочтительно составляет 1,00 мас.% или меньше. Содержание Ni предпочтительно составляет 0,25 мас.% или меньше.

[0058]

Sn: от 0 мас.% до 0,30 мас.%

Sb: от 0 мас.% до 0,30 мас.%

Sn и Sb являются элементами, которые сегрегируются на границе зерна и имеют функцию предотвращения окисления Al водой, выделяющейся из сепаратора отжига во время окончательного отжига (благодаря этому окислению интенсивность ингибитора изменяется в зависимости от положения катушки, и магнитные характеристики изменяются). Для того, чтобы надежно получить эффект добавления, предпочтительно, чтобы содержание любого из этих элементов составляло 0,02 мас.% или больше.

С другой стороны, когда содержание любого из этих элементов составляет больше чем 0,30 мас.%, вторичная рекристаллизация становится неустойчивой, и магнитные характеристики ухудшаются. Следовательно, содержание любого из Sn и Sb составляет 0,30 мас.% или меньше. Количество любого из этих элементов предпочтительно составляет 0,25 мас.% или меньше.

[0059]

Таким образом, электротехнический стальной лист в соответствии с вариантом осуществления включает в себя вышеописанные элементы и остаток, состоящий из Fe и примесей.

Стальной лист, имеющий вышеописанный химический состав, может быть произведен с использованием сляба, включающего в себя C: 0,085 мас.% или меньше, Si: от 0,80 мас.% до 7,00 мас.%, Mn: от 0,01 мас.% до 1,00 мас.%, Al: от 0,010 мас.% до 0,065 мас.%, S: от 0,001 мас.% до 0,013 мас.%, Cu: от 0 мас.% до 0,01 мас.% до 0,80 мас.%, N: от 0 мас.% до 0,012 мас.%, P: от 0 мас.% до 0,50 мас.%, Ni: от 0 мас.% до 1,00 мас.%, Sn: от 0 мас.% до 0,30 мас.%, Sb: от 0 мас.% до 0,30 мас.%, с остатком, представляющим собой Fe и примеси.

[0060]

Далее будет описан предпочтительный способ производства электротехнического стального листа в соответствии с настоящим вариантом осуществления.

[0061]

Расплавленная сталь, отрегулированная так, чтобы иметь требуемый компонентный состав, отливается с использованием типичного способа (например, непрерывного литья), чтобы произвести сляб для производства электротехнического стального листа с ориентированной зеренной структурой. Затем этот сляб подвергается типичной горячей прокатке для получения горячекатаного стального листа, и этот горячекатаный стальной сматывается в рулон. Затем этот рулон разматывается и подвергается отжигу в горячей зоне, и холодная прокатка выполняется один или несколько раз с промежуточным отжигом. В результате получается стальной лист, имеющий ту же самую толщину, что и у конечного продукта. Затем выполняется обезуглероживающий отжиг этого листа холоднокатаной стали.

[0062]

Предпочтительно, чтобы обезуглероживающий отжиг выполнялся во влажной водородной атмосфере. Посредством выполнения обезуглероживающего отжига в вышеописанной атмосфере содержание C в стальном листе уменьшается в той области, где ухудшение магнитных характеристик, вызванное магнитным старением, не происходит в готовом стальном листе, и может быть выполнена первичная рекристаллизация. Эта первичная рекристаллизация является подготовкой ко вторичной рекристаллизации.

[0063]

После обезуглероживающего отжига стальной лист отжигается в атмосфере аммиака для того, чтобы сформировать AlN в качестве ингибитора в стальном листе.

[0064]

Затем окончательный отжиг стального листа выполняется при температуре 1100°C или выше. Окончательный отжиг может выполняться на стальном листе, смотанном в рулон. В этом случае окончательный отжиг выполняется после нанесения, на поверхность стального листа сепаратора отжига, включающего Al2O3 в качестве главного компонента, чтобы предотвратить захват стального листа.

[0065]

После завершения окончательного отжига избыточный сепаратор отжига удаляется с использованием скребка и контролируется состояние поверхности стального листа. Если удаляется избыточный сепаратор отжига, предпочтительно, чтобы очистка водой выполнялась в дополнение к обработке с использованием скребка.

В скребке диаметр нитей щетки предпочтительно составляет 0,2-0,6 мм. Нежелательно, чтобы диаметр нитей щетки составлял больше 0,6 мм, потому что при этом поверхность стального листа становится грубой (увеличивается шероховатость) и степень блеска после формирования аморфного оксидного слоя уменьшается. С другой стороны, нежелательно, чтобы диаметр нитей щетки был меньше чем 0,2 мм, потому что при этом удаление избыточного сепаратора отжига становится недостаточным, и степень блеска после формирования аморфного оксидного слоя уменьшается.

После удаления сепаратора отжига с использованием скребка шероховатость поверхности (среднеарифметическое значение Ra стандарта JIS B0601) стального листа предпочтительно составляет приблизительно 0,2-0,6 мкм.

[0066]

Затем стальной лист отжигается в смешанной атмосфере водорода и азота, в которой парциальное давление кислорода (PH2O/PH2) регулируется так, чтобы сформировать аморфный оксидный слой на поверхности стального листа.

Как было описано выше, степень блеска поверхности (обусловленная однородностью морфологии аморфного оксидного слоя) влияет на долю площади оставшегося покрытия (которая показывает, насколько хорошей является адгезия изоляционного покрытия с натяжением). Авторы настоящего изобретения исследовали соотношение между парциальным давлением кислорода (PH2O/PH2) в атмосфере отжига и степень блеска путем изменения парциального давления кислорода (PH2O/PH2) в атмосфере отжига для того, чтобы сформировать аморфный оксидный слой на стальном листе после окончательного отжига.

[0067]

Фиг. 2 представляет собой диаграмму, показывающую соотношение между парциальным давлением кислорода в атмосфере отжига для формирования аморфного оксидного слоя и степень блеска. На Фиг. 2 при оценке адгезии покрытия случай, когда доля площади оставшегося покрытия составляет 90% или выше, на чертеже обозначается как «O», случай, когда доля площади оставшегося покрытия составляет 80% или выше и ниже 90%, обозначается на чертеже как «∆», и случай, когда доля площади оставшегося покрытия составляет менее 80%, обозначается на чертеже как «Ч».

[0068]

Из Фиг. 2 видно, что парциальное давление кислорода (PH2O/PH2) в атмосфере отжига для формирования аморфного оксидного слоя, имеющего степень блеска 150% или выше, составляет 0,010 или ниже, что парциальное давление кислорода (PH2O/PH2) в атмосфере отжига для формирования аморфного оксидного слоя, имеющего степень блеска 230% или выше, составляет 0,005 или ниже, и что парциальное давление кислорода (PH2O/PH2) в атмосфере отжига для формирования аморфного оксидного слоя, имеющего степень блеска 250% или выше, составляет 0,001 или ниже.

Следовательно, при получении электротехнического стального листа в соответствии с настоящим вариантом осуществления парциальное давление кислорода (PH2O/PH2) в атмосфере отжига для формирования аморфного оксидного слоя предпочтительно составляет 0,010 или ниже, более предпочтительно 0,005 или ниже, и еще более предпочтительно 0,001 или ниже.

[0069]

Во время отжига для формирования аморфного оксидного слоя температура нагрева при отжиге предпочтительно составляет 600°C - 1150°C, и более предпочтительно 700°C - 900°C.

Когда температура нагрева при отжиге является более низкой, чем 600°C, аморфный оксидный слой формируется в недостаточной степени. В дополнение к этому, когда температура нагрева при отжиге является более высокой, чем 1150°C, нагрузка на оборудование становится высокой, что является нежелательным.

[0070]

Во время отжига для формирования аморфного оксидного слоя скорость охлаждения после отжига особенно не ограничивается. Для того, чтобы выполнить управление таким образом, чтобы морфология внешним образом окисленного аморфного оксидного слоя, имеющего соотношение сторон менее 1,2, была однородной, парциальное давление кислорода (PH2O/PH2) во время охлаждения после отжига предпочтительно составляет 0,005 или ниже.

[0071]

В результате может быть получен электротехнический стальной лист с ориентированной зеренной структурой, включающий аморфный оксидный слой, имеющий превосходную адгезию покрытия с изоляционным покрытием с натяжением.

[ПРИМЕРЫ]

[0072]

Далее будут описаны примеры настоящего изобретения. Однако условия примеров являются примерами условий, используемыми для того, чтобы подтвердить работоспособность и эффекты настоящего изобретения, и настоящее изобретение не ограничивается этими примерами условий. Настоящее изобретение может использовать различные условия внутри диапазон, не отступающего от области охвата настоящего изобретения, если достигается цель настоящего изобретения.

[0073]

(Примеры)

Каждый из слябов кремнистой стали (Стали № A - F), имеющих компонентные составы, показанные в Таблице 1-1, нагревался до 1100°C и подвергался горячей прокатке для того, чтобы сформировать горячекатаный стальной лист, имеющий толщину 2,6 мм. После отжига горячекатаного стального листа при 1100°C холодная прокатка выполнялась один или несколько раз с промежуточным отжигом. В результате был получен лист холоднокатаной стали, имеющий окончательную толщину 0,23 мм. Затем были выполнены обезуглероживающий отжиг и азотирующий отжиг этого листа холоднокатаной стали.

[0074]

[Таблица 1-1]

[0075]

[Таблица 1-2]

[0076]

Затем водная суспензия сепаратора отжига, включающего глинозем в качестве главного компонента, была нанесена на лист холоднокатаной стали после обезуглероживающего отжига и азотирующего отжига, и окончательный отжиг был выполнен при 1200°C в течение 20 час для завершения вторичной рекристаллизации. В результате был получен электротехнический стальной лист с ориентированной зеренной структурой, имеющий зеркальную степень блеска и не включающий пленку форстерита на поверхности стального листа. Перед окончательным отжигом удаление сепаратора отжига и управление состоянием поверхности выполнялись с использованием скребка при условиях, показанных в Таблице 2. При этом, когда диаметр нитей скребка составлял 0,2-0,6 мкм, шероховатость поверхности (среднеарифметическое значение Ra стандарта JIS B0601) стального листа составляла приблизительно 0,3-0,4 мкм. В дополнение к этому, были проанализированы компоненты стального листа после окончательного отжига. Результаты показаны в Таблице 1-2.

[0077]

Выдержка (отжиг) электротехнического стального листа с ориентированной зеренной структурой выполнялась при производственных условиях № 1-17 в атмосфере из 25% азота и 75% водорода при парциальном давлении кислорода и температуре, показанных в Таблице 2. Затем была выполнена термическая обработка охлаждения стального листа до комнатной температуры в атмосфере из 25% азота и 75% водорода при парциальном давлении кислорода, показанном в Таблице 2. Когда температура выдержки при отжиге была равна 600°C или выше, на поверхности стального листа формировалось покрытие.

[0078]

Является ли покрытие, сформированное на поверхности стального листа, аморфным оксидным слоем, проверялось с помощью рентгеновской дифракции и TEM. В дополнение к этому, для проверки также использовался способ FT-IR.

В частности, с комбинацией каждого номера стали, на которой было сформировано покрытие, и номера условий производства поперечное сечение стального листа обрабатывалось сфокусированным ионным пучком (FIB), и область размером 10Ч10 мкм наблюдалась с помощью просвечивающего электронного микроскопа (TEM), и проверялось, сформировано ли это покрытие из SiO2.

В дополнение к этому, когда поверхность анализировалась с помощью инфракрасной спектроскопии с преобразованием Фурье (FT-IR), пик присутствовал в положении волнового числа 1250 (см-1). Поскольку этот пик соответствует SiO2, также по этому пику можно было проверить, что покрытие сформировано из SiO2.

В дополнение к этому, при выполнении рентгеновской дифракции на стальном листе с покрытием обнаруживалось только гало, за исключением пика основного металла, и конкретный пик не обнаруживался.

Таким образом, все сформированные пленки являлись аморфными оксидными слоями.

[0079]

Затем для того, чтобы оценить адгезию с изоляционным покрытием с натяжением, раствор для формирования изоляционного покрытия с натяжением, включающий фосфат алюминия, хромовую кислоту и коллоидный кремнезем, наносился на электротехнический стальной лист с ориентированной зеренной структурой, на котором был сформирован аморфный оксидный слой, и подвергался отверждению нагревом при 850°C в течение 30 с. В результате был произведен электротехнический стальной лист с ориентированной зеренной структурой с изоляционным покрытием с натяжением.

[0080]

Тестовый образец, взятый из произведенного электротехнического стального листа с ориентированной зеренной структурой с изоляционным покрытием с натяжением, был обмотан вокруг цилиндра, имеющего диаметр 20 мм (изгиб на 180°), и был разогнут обратно. Затем была получена доля площади оставшегося покрытия, и адгезия изоляционного покрытия была оценена на основе доли площади оставшегося покрытия. При оценке адгезии изоляционного покрытия его отслаивание определяется визуальным осмотром. Случай, в котором изоляционное покрытие с натяжением не отслаивается от стального листа, и доля площади оставшегося покрытия составляет 90% или выше, получает оценку «ХОРОШО», случай, в котором доля площади оставшегося покрытия составляет 80% или выше и ниже чем 90%, получает оценку «OK», и случай, в котором доля площади оставшегося покрытия составляет менее 80%, получает оценку «NG».

[0081]

Для измерения степени блеска поверхности электротехнического стального листа с ориентированной зеренной структурой с аморфным оксидным слоем, на котором было сформировано изоляционное покрытие с натяжением, это изоляционное покрытие с натяжением было выборочно удалено с готового стального листа путем влажного травления стального листа в растворе 20% гидроксида натрия при 80°C в течение 20 мин.

[0082]

С помощью измерителя Micro-Tri-Gloss (4446) (производства компании BYK-Gardner USA) степень блеска поверхности электротехнического стального листа с ориентированной зеренной структурой, с которого было выборочно удалено изоляционное покрытие с натяжением, была измерена с использованием способа, описанного в стандарте JIS Z-8741 (способ измерения степени блеска относительно 100, что соответствует значению, получаемому при измерении черной стеклянной справочной пластины (показатель преломления: 1,567) при угле падения 60°).

[0083]

Таблица 2 показывает степень блеска и результаты оценки адгезии изоляционного покрытия с натяжением.

[0084]

[Таблица 2]

[0085]

Из Таблицы 2 видно, что когда степень блеска поверхности электротехнического стального листа с ориентированной зеренной структурой с аморфным оксидным слоем составляет 150% или выше, может быть получена превосходная адгезия покрытия.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0086]

Как было описано выше, в соответствии с настоящим изобретением может быть обеспечен электротехнический стальной лист с ориентированной зеренной структурой с аморфным оксидным слоем, имеющий превосходную адгезию между изоляционным покрытием с натяжением, сформированным на поверхности стального листа, и стальным листом. Соответственно, настоящее изобретение имеет высокую применимость в отраслях промышленности, производящих и использующих электротехнические стальные листы.

Изобретение относится к области металлургии, а именно к электротехническому стальному листу с ориентированной зеренной структурой, используемому в качестве материала железных сердечников трансформаторов. Электротехнический лист содержит стальной лист и аморфный оксидный слой, сформированный на стальном листе. Стальной лист имеет химический состав, содержащий, мас.%: C: 0,085 или меньше, Si: от 0,80 до 7,00, Mn: 1,00 или меньше, Al: 0,065 или меньше, S: 0,013 или меньше, Cu: от 0 до 0,80, N: от 0 до 0,12, P: от 0 до 0,5, Ni: от 0 до 1,0, Sn: от 0 до 0,3, Sb: от 0 до 0,3, остальное - Fe и примеси. Степень блеска поверхности электротехнического листа составляет 150% или выше. Получаемые из листа железные сердечники обладают высокой адгезией между аморфным слоем и изоляционным покрытием с натяжением. 1 з.п. ф-лы, 2 ил., 2 табл.

1. Электротехнический стальной лист с ориентированной зеренной структурой, содержащий: стальной лист; и аморфный оксидный слой, сформированный на стальном листе, в котором степень блеска поверхности составляет 150% или выше, причем стальной лист содержит в качестве химического состава, мас.%:

и остаток, состоящий из Fe и примесей.

2. Электротехнический стальной лист с ориентированной зеренной структурой по п. 1, в котором стальной лист содержит в качестве химического состава Cu: от 0,01 мас.% до 0,80 мас.%.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ТЕКСТУРИРОВАННЫЙ ЭЛЕКТРОТЕХНИЧЕСКИЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ИЗОЛИРУЮЩУЮ ПЛЕНКУ, НЕ СОДЕРЖАЩУЮ ХРОМ, И АГЕНТ ИЗОЛИРУЮЩЕЙ ПЛЕНКИ | 2005 |

|

RU2386725C2 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ОБЛАДАЮЩЕЙ ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАСТЯЖЕНИЕ, ИЗОЛЯЦИОННАЯ ПЛЕНКА И СПОСОБ ОБРАБОТКИ ТАКОЙ ИЗОЛЯЦИОННОЙ ПЛЕНКИ | 2007 |

|

RU2407818C2 |

| НЕТЕКСТУРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2497973C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2020-11-11—Публикация

2018-07-13—Подача