ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к электротехническому стальному листу с ориентированной зеренной структурой, обладающему превосходной адгезией покрытия. В частности, настоящее изобретение относится к электротехническому стальному листу с ориентированной зеренной структурой, обладающему превосходной адгезией изоляционного покрытия даже без пленки форстерита.

Приоритет испрашивается по заявке на патент Японии №2017-137443, поданной 13 июля 2017 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Электротехнический стальной лист с ориентированной зеренной структурой представляет собой мягкий магнитный материал, который используется главным образом в качестве материала сердечника трансформатора, и таким образом обязан иметь магнитные характеристики, такие как высокие характеристики намагничивания и низкие потери в материале. Характеристики намагничивания относятся к плотности магнитного потока, возникающего при возбуждении сердечника. Поскольку плотность магнитного потока увеличивается, сердечник может быть уменьшен в размере, что является выгодным для конфигурации устройства трансформатора, а также для стоимости его производства.

[0003]

Для увеличения характеристик намагничивания необходимо управлять текстурой так, чтобы она имела кристаллическую ориентацию (ориентацию Госса), в которой плоскость {110} выровнена параллельно поверхности стального листа, а ось <100> выровнена с направлением прокатки. Для того, чтобы выровнять кристаллическую ориентацию с ориентацией Госса, обычно ингибиторы, такие как AlN, MnS и MnSe, дисперсно выделяются в стали, и тем самым осуществляется управление вторичной рекристаллизацией.

[0004]

Потери в материале представляют собой потери мощности, потребляемой в виде тепловой энергии, когда сердечник возбуждается переменным магнитным полем. Потери в материале с точки зрения экономии энергии должны быть настолько низкими, насколько это возможно. На уровень потерь в материале влияют магнитная восприимчивость, толщина листа, натяжение покрытия, количество примесей, удельное электрическое сопротивление, размер зерна, размер магнитного домена и т.п. Даже в настоящее время с различными технологиями, разработанными для электротехнических стальных листов, непрерывно проводятся исследования и разработки по снижению потерь в материале для улучшения энергоэффективности.

[0005]

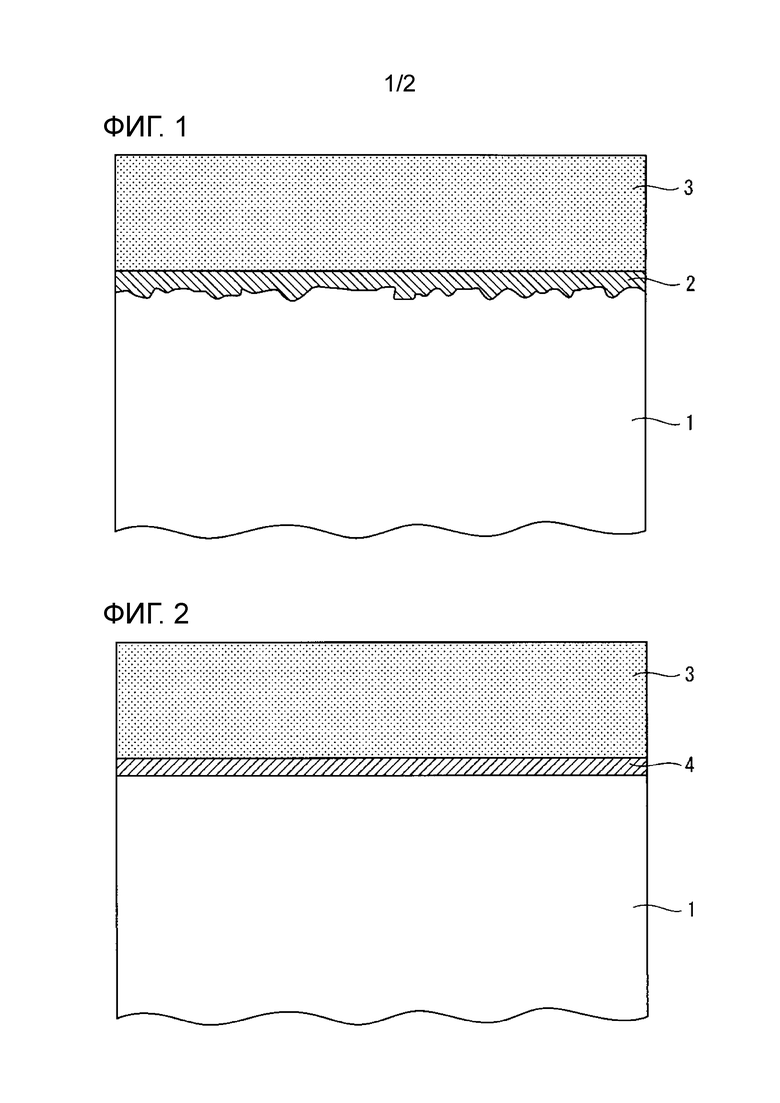

Другой характеристикой, требуемой для электротехнического стального листа с ориентированной зеренной структурой, является характеристика пленки и покрытия, сформированного на поверхности основного стального листа. Как правило, в электротехническом стальном листе с ориентированной зеренной структурой, как показано на Фиг. 1, на основном стальном листе 1 формируется пленка 2 форстерита, содержащая в основном Mg2SiO4 (форстерит), и изоляционное покрытие 3 формируется на пленке 2 форстерита. Пленка форстерита и изоляционное покрытие электрически изолируют поверхность основного стального листа и выполняют функцию приложения натяжения к основному стальному листу для того, чтобы уменьшить потери в материале. Пленка форстерита в дополнение к Mg2SiO4 содержит небольшое количество примесей и добавок, происходящих из основного стального листа и сепаратора отжига, а также из продуктов их реакции.

[0006]

Для того, чтобы изоляционное покрытие проявляло изоляционные свойства и требуемое натяжение, изоляционное покрытие не должно отслаиваться от электротехнического стального листа, и поэтому изоляционное покрытие должно иметь высокую адгезию покрытия. Однако нелегко одновременно увеличить натяжение, прикладываемое к основному стальному листу, и адгезию покрытия. Даже в настоящее время непрерывно проводятся научные исследования для того, чтобы одновременно увеличить оба этих свойства.

[0007]

Электротехнический стальной лист с ориентированной зеренной структурой обычно производится с помощью следующей процедуры. Сляб из кремнистой стали, содержащий 2,0-4,0 мас.% Si, подвергается горячей прокатке, отжигается по мере необходимости после горячей прокатки, и подвергается холодной прокатке один раз или два или более раз с промежуточным отжигом, посредством чего получается стальной лист, имеющий окончательную толщину. После этого стальной лист, имеющий окончательную толщину, обезуглероживается во влажной водородной атмосфере, посредством чего выполняется первичная рекристаллизация в дополнение к обезуглероживанию, и оксидный слой формируется на поверхности стального листа путем окисления и выделения SiO2 (кремнезема).

[0008]

Сепаратор отжига, содержащий MgO (оксид магния) в качестве основного компонента, наносится на стальной лист, имеющий оксидный слой. После сушки сепаратора отжига стальной лист сматывается в рулон. После этого смотанный в рулон лист подвергается окончательному отжигу, посредством чего выполняется вторичная рекристаллизация, и зерна выравниваются в ориентации Госса. В дополнение к этому, MgO в сепараторе отжига реагирует с SiO2 в оксидном слое, посредством чего неорганическая пленка форстерита, содержащая главным образом Mg2SiO4, формируется на поверхности основного стального листа.

[0009]

Стальной лист, имеющий пленку форстерита, подвергается рафинирующему отжигу, посредством чего примеси в основном стальном листе диффундируют наружу и удаляются. Затем, после правильного отжига стального листа, раствор, содержащий главным образом фосфат и коллоидный кремнезем, наносится на поверхность стального листа, имеющего пленку форстерита, а затем подвергается отверждению нагревом, посредством чего формируется изоляционное покрытие. При этом создается натяжение между основным стальным листом, который является кристаллическим, и изоляционным покрытием, которое является по существу аморфным, благодаря разности в коэффициенте теплового расширения между ними.

[0010]

Граница между пленкой форстерита («2» на Фиг. 1), содержащей главным образом Mg2SiO4, и стальным листом («1» на Фиг. 1) обычно имеет неровную форму, которая является неоднородной (см. Фиг. 1). Неровная форма границы немного ухудшает эффект уменьшения потерь в материале благодаря натяжению. Поскольку потери в материале уменьшаются, когда эта граница выравнивается, до настоящего времени были выполнены следующие разработки.

[0011]

Патентный документ 1 раскрывает способ производства, в котором пленка форстерита удаляется путем травления и подобного, и поверхность стального листа сглаживается химическим или электролитическим полированием. Однако в способе производства Патентного документа 1 имеются случаи, когда изоляционное покрытие трудно прилипает к поверхности основного металла.

[0012]

Следовательно, для увеличения адгезии изоляционного покрытия к гладкой поверхности стального листа, как показано на Фиг. 2, было предложено формирование промежуточного слоя 4 (или основного покрытия) между основным стальным листом и изоляционным покрытием. Патентный документ 2 раскрывает способ отжига стального листа в конкретной слабо окислительной атмосфере перед формированием изоляционного покрытия, чтобы сформировать внешним образом окисленный слой SiO2 в качестве промежуточного слоя на поверхности стального листа.

[0013]

Кроме того, Патентный документ 3 раскрывает способ формирования внешним образом окисленного слоя SiO2 с плотностью 100 мг/м2 или меньше в качестве промежуточного слоя на поверхности основного стального листа перед формированием изоляционного покрытия. Патентный документ 4 раскрывает способ формирования внешним образом окисленного аморфного слоя, такого как SiO2, в качестве промежуточного слоя в том случае, когда изоляционное покрытие является кристаллическим изоляционным покрытием, содержащим главным образом соединение борной кислоты и золь глинозема.

[0014]

Такой внешним образом окисленный слой SiO2 формируется на поверхности основного стального листа в течение от нескольких десятков секунд до нескольких минут с помощью термической обработки с подходящим образом управляемыми температурой и атмосферой, служит в качестве основного материала (промежуточного слоя) гладкой границы, и проявляет некоторый эффект улучшения адгезии изоляционного покрытия. Однако ведутся дальнейшие разработки для более надежного обеспечения адгезии изоляционного покрытия, сформированного на внешне окисленном слое SiO2.

[0015]

Патентный документ 5 раскрывает способ выполнения термической обработки основного стального листа, имеющего гладкую поверхность, в окислительной атмосфере для формирования кристаллического промежуточного слоя из Fe2SiO4 (фаялита) или (Fe, Mn)2SiO4 (кнебелита) на поверхности стального листа, а затем уже формирования на нем изоляционного покрытия.

[0016]

Однако в окислительной атмосфере, в которой Fe2SiO4 или (Fe, Mn)2SiO4 формируется на поверхности основного стального листа, Si в поверхностном слое основного стального листа окисляется, и выделяется оксид, такой как SiO2, так что имеются случаи ухудшения характеристик потерь в материале.

[0017]

Fe2SiO4 и (Fe, Mn)2SiO4 в промежуточном слое являются кристаллическими, в то время как изоляционное покрытие, сформированное из раствора, содержащего главным образом фосфат и коллоидный кремнезем, является в основном аморфным. Существуют случаи, когда адгезия между промежуточным слоем, который является кристаллическим, и изоляционным покрытием, которое является по существу аморфным, является неустойчивой.

[0018]

Патентный документ 6 раскрывает способ формирования гелевого покрытия, имеющего толщину 0,1-0,5 мкм, в качестве промежуточного слоя на гладкой поверхности основного стального листа способом золь-геля, и формирования изоляционного покрытия на этом промежуточном слое. Однако, условия покрытия, раскрытые в Патентном документе 6, находятся внутри диапазона типичного способа золь-геля, и существуют случаи, когда адгезия покрытия не может быть надежно обеспечена.

[0019]

Патентный документ 7 раскрывает способ формирования кремнистого покрытия в качестве промежуточного слоя на гладкой поверхности основного стального листа с помощью анодной электролитической обработки в водном растворе силиката, и уже после этого формирования изоляционного покрытия.

[0020]

Патентный документ 8 раскрывает электротехнический стальной лист, в котором оксид, такой как TiO2 (оксид одного или более элементов, выбираемых из Al, Si, Ti, Cr и Y), наносится в форме слоев или островков на гладкую поверхность основного стального листа, затем наносится слой кремнезема, а затем на него наносится изоляционное покрытие.

[0021]

За счет формирования такого промежуточного слоя возможно улучшить адгезию покрытия. Однако, поскольку при этом дополнительно требуется большое оборудование, такое как оборудование для электролитической обработки или оборудование для сухого нанесения покрытия, имеют место случаи, когда трудно обеспечить место для установки, и производственные затраты увеличиваются.

[0022]

Патентный документ 9 раскрывает электротехнический лист кремнистой стали с ориентированной зеренной структурой, в котором внешним образом окисленный гранулированный оксид, содержащий главным образом кремнезем, обеспечивается в дополнение к внешним образом окисленному слою, содержащему главным образом кремнезем, с толщиной 2-500 нм на границе между прикладывающим натяжение изоляционным покрытием и основным стальным листом. Патентный документ 10 также раскрывает электротехнический лист кремнистой стали с ориентированной зеренной структурой, в котором внешним образом окисленный слой, содержащий главным образом кремнезем, имеет пустоты с долей площади сечения 30% или меньше.

[0023]

Патентный документ 11 раскрывает способ формирования на гладкой поверхности основного стального листа внешним образом окисленного слоя в качестве промежуточного слоя с толщиной 2-500 нм, содержащего металлическое железо с долей площади в сечении 30% или меньше, и содержащего главным образом кремнезем, и формирования изоляционного покрытия на этом промежуточном слое.

[0024]

Патентный документ 12 раскрывает способ формирования на гладкой поверхности основного стального листа промежуточного слоя, который имеет толщину от 0,005 до 1 мкм, содержит металлическое железо или железосодержащий оксид с объемной долей 1% - 70% и главным образом содержит оксид кремния, и формирования изоляционного покрытия на этом промежуточном слое.

[0025]

Патентный документ 13 раскрывает способ формирования на гладкой поверхности основного стального листа внешним образом окисленного слоя в качестве промежуточного слоя, который имеет толщину 2-500 нм, содержит оксид металла (оксид Si-Mn-Cr, оксид Si-Mn-Cr-Al-Ti или оксид Fe) с долей площади сечения 50% или меньше, и содержит главным образом кремнезем, и формирования изоляционного покрытия на этом промежуточном слое.

[0026]

Как было описано выше, когда промежуточный слой, содержащий главным образом кремнезем, содержит внешним образом окисленный гранулированный оксид, пустоты, металлическое железо, железосодержащие оксиды, или оксиды металла, описанные выше, адгезия изоляционного покрытия до некоторой степени улучшается. Однако в том случае, когда толщина промежуточного слоя, содержащего главным образом кремнезем, является малой, становится трудно управлять структурой из внешним образом окисленного гранулированного оксида, пустот, металлического железа, железосодержащего оксида или оксида металла. Следовательно, даже в том случае, когда толщина промежуточного слоя, содержащего главным образом кремнезем, является малой, желательно дополнительное улучшение адгезии покрытия.

[0027]

Патентный документ 14 раскрывает электротехнический стальной лист с ориентированной зеренной структурой, не имеющий окончательно отожженного покрытия, в котором слой покрытия, содержащий главным образом SiO2, формируемый путем нанесения и отверждения нагревом, включается через оксидный слой, содержащий главным образом SiO2, формируемый в результате реакции межфазного окисления, и прикладывающее натяжение изоляционное покрытие наносится уже на него.

[0028]

В соответствии с вышеупомянутой технологией возможно получить электротехнический стальной лист с ориентированной зеренной структурой, обладающий превосходной адгезией изоляционного покрытия и очень низкими потерями в материале. Однако в вышеупомянутой технологии, поскольку слой покрытия, содержащий главным образом SiO2, является относительно толстым, диффузия источника кислорода в слой покрытия может быть недостаточной. Следовательно, для того, чтобы управлять реакцией окисления на границе, необходим процесс предварительного формирования источника окисления на поверхности стального листа или процесс отжига, что создает проблемы с точки зрения производительности.

[0029]

Кроме того, для формирования слоя покрытия, содержащего главным образом SiO2, необходимо добавлять новый процесс нанесения покрывающей жидкости, такой как коллоидный кремнезем, что создает проблемы с оборудованием.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0030]

[Патентный документ 1] Японская нерассмотренная патентная заявка, Первая публикация № S49-096920

[Патентный документ 2] Японская нерассмотренная патентная заявка, Первая публикация № H06-184762

[Патентный документ 3] Японская нерассмотренная патентная заявка, Первая публикация № H09-078252

[Патентный документ 4] Японская нерассмотренная патентная заявка, Первая публикация № H07-278833

[Патентный документ 5] Японская нерассмотренная патентная заявка, Первая публикация № H08-191010

[Патентный документ 6] Японская нерассмотренная патентная заявка, Первая публикация № H03-130376

[Патентный документ 7] Японская нерассмотренная патентная заявка, Первая публикация № H11-209891

[Патентный документ 8] Японская нерассмотренная патентная заявка, Первая публикация № 2004-315880

[Патентный документ 9] Японская нерассмотренная патентная заявка, Первая публикация № 2002-322566

[Патентный документ 10] Японская нерассмотренная патентная заявка, Первая публикация № 2002-363763

[Патентный документ 11] Японская нерассмотренная патентная заявка, Первая публикация № 2003-313644

[Патентный документ 12] Японская нерассмотренная патентная заявка, Первая публикация № 2003-171773

[Патентный документ 13] Японская нерассмотренная патентная заявка, Первая публикация № 2002-348643

[Патентный документ 14] Японская нерассмотренная патентная заявка, Первая публикация № 2004-342679

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0031]

Как правило, слоистый электротехнический стальной лист с ориентированной зеренной структурой, не имеющий пленки форстерита, в основном имеет трехслойную структуру «основной стальной лист - промежуточный слой - изоляционное покрытие», и структура между основным стальным листом и изоляционным покрытием является макроскопически однородной и гладкой (см. Фиг. 2). После термической обработки между слоями действует поверхностное натяжение из-за разницы в коэффициентах теплового расширения между слоями, так что натяжение может прикладываться к основному стальному листу, в то время как слои становятся легко разделяемыми.

[0032]

В вышеупомянутой слоистой структуре упомянутой трехслойной структуре предполагается, что в том случае, когда толщина промежуточного слоя, который содержит в основном оксид кремния (кремнезем, SiO2), является относительно малой, вследствие изменения толщины промежуточного слоя локально образуются участки, более тонкие, чем допустимый нижний предел толщины, хотя эти участки являются редкими, и на этих участках адгезия покрытия уменьшается, и изоляционное покрытие легко отслаивается. Такое локальное уменьшение адгезии покрытия влияет на натяжение, прикладываемое к основному стальному листу, и поэтому также влияет на потери в материале.

[0033]

Для того, чтобы отвечать социальным требованиям, таким как политика энергосбережения в Японии и других странах в настоящее время требуется электротехнический стальной лист с ориентированной зеренной структурой не только имеющий высокие характеристики, но и обеспечивающий улучшенную производительность. Чтобы оправдать такие ожидания, необходимо сократить время для процесса формирования промежуточного слоя, который является уникальным для производства электротехнического стального листа с ориентированной зеренной структурой, не имеющего пленки форстерита.

[0034]

Следовательно, толщина промежуточного слоя должна быть минимизирована внутри диапазона, в котором может быть гарантирована адгезия покрытия. В дополнение к этому, поскольку отжиг для формирования промежуточного слоя является фактором увеличения затрат, температура нагрева при отжиге должна быть настолько низкой, насколько это возможно, с экономической точки зрения, и толщина формируемого промежуточного слоя должна быть минимизирована.

[0035]

Следовательно, целью настоящего изобретения является формирование изоляционного покрытия на всей поверхности промежуточного слоя, содержащего главным образом оксид кремния, таким образом, чтобы избежать неравномерной адгезии покрытия и увеличить адгезию покрытия даже в том случае, когда промежуточный слой является тонким и неровным. Таким образом, задачей настоящего изобретения является предложить электротехнический стальной лист с ориентированной зеренной структурой, обладающий превосходной адгезией изоляционного покрытия даже тогда, когда пленка форстерита отсутствует, а промежуточный слой является тонким и неровным.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0036]

В предшествующем уровне техники для улучшения адгезии изоляционного покрытия и характеристик потерь в материале на однородной и гладкой поверхности основного стального листа формируется промежуточный слой, содержащий главным образом оксид кремния. Однако на практике, как было описано выше, адгезия изоляционного покрытия, формируемого путем нанесения и отверждения нагревом раствора, содержащего главным образом фосфат и коллоидный кремнезем, является неравномерной, и изоляционное покрытие локально отслаивается. Такая неустойчивость адгезии покрытия становится заметной в том случае, когда толщина промежуточного слоя является малой.

[0037]

Авторы настоящего изобретения провели серьезные исследования для того, чтобы решить вышеописанные проблемы.

[0038]

В предшествующем уровне техники внешним образом окисленный промежуточный слой, содержащий главным образом оксид кремния, формируется путем выполнения отжига (термоокислительного отжига, отжига для формирования промежуточного слоя) на основном стальном листе в атмосфере с управляемой точкой росы, после чего раствор для формирования изоляционного покрытия наносится на поверхность промежуточного слоя и подвергается отверждению нагревом для того, чтобы сформировать изоляционное покрытие. Авторы настоящего изобретения предположили, что структура промежуточного слоя может изменяться во время отжига для отверждения нагревом покрывающего раствора, и исследовали изменение структуры промежуточного слоя путем изменения условий отверждения нагревом, когда раствор для формирования изоляционного покрытия наносится и подвергается отверждению нагревом.

[0039]

В результате были выявлены следующие обстоятельства.

[0040]

(1) Граница с основным стальным листом окисляется при термической обработке во время отверждения нагревом раствора для формирования изоляционного покрытия, в поверхности промежуточного слоя, содержащего главным образом оксид кремния, дискретно формируются локально окисленные области (которые будут описаны позже), содержащие главным образом оксид кремния, со структурой, отличающейся от структуры промежуточного слоя.

[0041]

(2) Чрезмерное формирование локально окисленных областей понижает адгезию изоляционного покрытия.

[0042]

(3) Путем управления условиями формирования внешним образом окисленного промежуточного слоя, содержащего главным образом оксид кремния, и условиями формирования изоляционного покрытия, и тем самым управления состоянием формирования локально окисленных областей, адгезия изоляционного покрытия может быть увеличена.

[0043]

Аспекты настоящего изобретения являются следующими.

[0044]

(1) Электротехнический стальной лист с ориентированной зеренной структурой с изоляционным покрытием, содержащий:

основной стальной лист;

промежуточный слой, находящийся в контакте с основным стальным листом и содержащий оксид кремния в качестве основного компонента; и

изоляционное покрытие, являющееся внешней поверхностью, находящееся в контакте с промежуточным слоем и содержащее в среднем Fe менее 80 ат.%, P 5 ат.% или более, содержание Si менее чем 20 ат.%, O 50 ат.% или более, и Mg 10 ат.% или менее,

причем указанный промежуточный слой имеет локально окисленную область в сечении, параллельном направлению толщины, и

толщина промежуточного слоя в области, в которой расположена локально окисленная область, составляет 50 нм или более, а толщина промежуточного слоя в области, в которой локально окисленная область отсутствует, составляет менее 50 нм.

[0045]

(2) Электротехнический стальной лист с ориентированной зеренной структурой по (1),

в котором в упомянутом сечении полная длина области, содержащей локально окисленные области в направлении ортогональном к направлению толщины, составляет Lz мкм, а сумма длин локально окисленных областей в направлении, ортогональном к направлению толщины, составляет Lx мкм, причем линейная доля X локально окисленной области определяется следующим выражением X = (Lx ÷ Lz) × 100 (1), при этом упомянутая линейная доля X составляет от 0,1% или больше и до 12% или менее.

[0046]

(3) Электротехнический стальной лист с ориентированной зеренной структурой по (1) или (2),

в котором толщина промежуточного слоя в области, содержащей локально окисленную область, составляет от 50 нм или более и до 400 нм или менее, и толщина промежуточного слоя в области, в которой локально окисленная область отсутствует, составляет от 2 нм или более и до менее 50 нм.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0047]

В соответствии с вышеописанным аспектом настоящего изобретения возможно обеспечить электротехнический стальной лист с ориентированной зеренной структурой с изоляционным покрытием, не имеющим неравномерности в адгезии покрытия, то есть электротехнический стальной лист с ориентированной зеренной структурой, обладающий превосходной адгезией изоляционного покрытия, даже когда пленка форстерита отсутствует, и промежуточный слой является тонким и неровным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0048]

Фиг. 1 схематично в сечении показывает слоистую структуру электротехнического стального листа с ориентированной зеренной структурой в предшествующем уровне техники.

Фиг. 2 схематично в сечении показывает другую слоистую структуру электротехнического стального листа с ориентированной зеренной структурой в предшествующем уровне техники.

Фиг. 3 схематично в сечении показывает слоистую структуру электротехнического стального листа с ориентированной зеренной структурой в соответствии с одним вариантом осуществления настоящего изобретения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0049]

Далее будет подробно описан один предпочтительный вариант осуществления настоящего изобретения. Однако настоящее изобретение не ограничивается только конфигурацией, которая раскрыта в этом варианте осуществления, и возможны различные модификации, не отступающие от аспекта настоящего изобретения. В дополнение к этому, описываемый ниже ограничивающий диапазон включает в себя свой нижний предел и свой верхний предел. Однако значение, выражаемое как «больше чем» или «меньше чем», не включается в этот диапазон.

[0050]

Электротехнический стальной лист с ориентированной зеренной структурой и превосходной адгезией покрытия в соответствии с настоящим вариантом осуществления (в дальнейшем иногда называемый «электротехническим стальным листом по настоящему изобретению») является электротехническим стальным листом с ориентированной зеренной структурой, в котором нет никакой пленки форстерита на поверхности основного стального листа, промежуточный слой, содержащий главным образом оксид кремния, располагается на поверхности основного стального листа, изоляционное покрытие, формируемое путем отверждения нагревом покрывающего раствора, содержащего главным образом фосфат и коллоидный кремнезем, располагается на промежуточном слое, и

на границе между промежуточным слоем и основным стальным листом имеются дискретные локально окисленные области, содержащие главным образом оксид кремния, формируемые локальным окислением поверхности основного стального листа во время отверждения нагревом покрывающего раствора.

[0051]

В частности, электротехнический стальной лист с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления представляет собой электротехнический стальной лист с ориентированной зеренной структурой, включающий основной стальной лист, изоляционное покрытие, расположенное на внешней поверхности, и промежуточный слой, расположенный между основным стальным листом и изоляционным покрытием, в котором

промежуточный слой имеет локально окисленные области, при рассмотрении в сечении, параллельном направлению толщины (в частности, в поперечном сечении, параллельном направлению толщины и перпендикулярном к направлению прокатки),

толщина промежуточного слоя в той области, где присутствуют локально окисленные области, составляет 50 нм или больше, а толщина промежуточного слоя в той области, где локально окисленная область отсутствует, составляет менее 50 нм.

[0052]

Здесь электротехнический стальной лист с ориентированной зеренной структурой, не имеющий пленки форстерита, является электротехническим стальным листом с ориентированной зеренной структурой, получаемым путем удаления сформированной пленки форстерита, или электротехническим стальным листом с ориентированной зеренной структурой, получаемым путем подавления формирования пленки форстерита.

[0053]

Далее будет описан электротехнический стальной лист по настоящему изобретению.

[0054]

В предшествующем уровне техники внешним образом окисленный промежуточный слой (в дальнейшем, иногда просто называемый «промежуточным слоем»), содержащий главным образом оксид кремния, формируется на поверхности основного стального листа путем выполнения отжига (термоокислительной обработки или отжига для формирования промежуточного слоя) основного стального листа, не имеющего пленки форстерита, в атмосфере с управляемой точкой росы, и изоляционное покрытие формируется путем нанесения раствора для формирования изоляционного покрытия на промежуточный слой и выполнения его отверждения нагревом. Структура сечения электротехнического стального листа в предшествующем уровне техники является трехслойной и содержит три слоя: «изоляционное покрытие - промежуточный слой - основной стальной лист», как показано на Фиг. 2.

[0055]

Авторы настоящего изобретения интенсивно изучили способ улучшения адгезии изоляционного покрытия, и установили следующие обстоятельства.

[0056]

Во время отверждения нагревом раствора для формирования изоляционного покрытия граница основного стального листа локально окисляется, дискретно формируя локально окисленные области, содержащие главным образом оксид кремния, со структурой, отличающейся от структуры промежуточного слоя, на границе между промежуточным слоем, содержащим главным образом оксид кремния, и основным стальным листом (наблюдение (1)).

[0057]

Когда эти локально окисленные области формируются в чрезмерном количестве, адгезия изоляционного покрытия уменьшается (наблюдение (2)). С другой стороны, когда локально окисленными областями управляют оптимальным образом, адгезия изоляционного покрытия значительно улучшается. Тем явлением, что поверхность основного стального листа локально окисляется во время отверждения нагревом раствора для формирования изоляционного покрытия, можно до некоторой степени управлять, управляя условиями термоокислительного отжига (отжига в атмосфере с управляемой точкой росы) для формирования промежуточного слоя, а также условиями отверждения нагревом для формирования изоляционного покрытия. Следовательно, адгезия изоляционного покрытия может быть увеличена путем подходящего управления состоянием формирования локально окисленной области (наблюдение (3)).

[0058]

Электротехнический стальной лист по настоящему изобретению получается на основе вышеупомянутых наблюдений, и достигает улучшения адгезии изоляционного покрытия способом, принципиально отличающимся от способа улучшения адгезии изоляционного покрытия в предшествующем уровне техники, то есть способа более равномерного и гладкого формирования промежуточного слоя, содержащего главным образом оксид кремния, на поверхности основного стального листа в предшествующем уровне техники.

[0059]

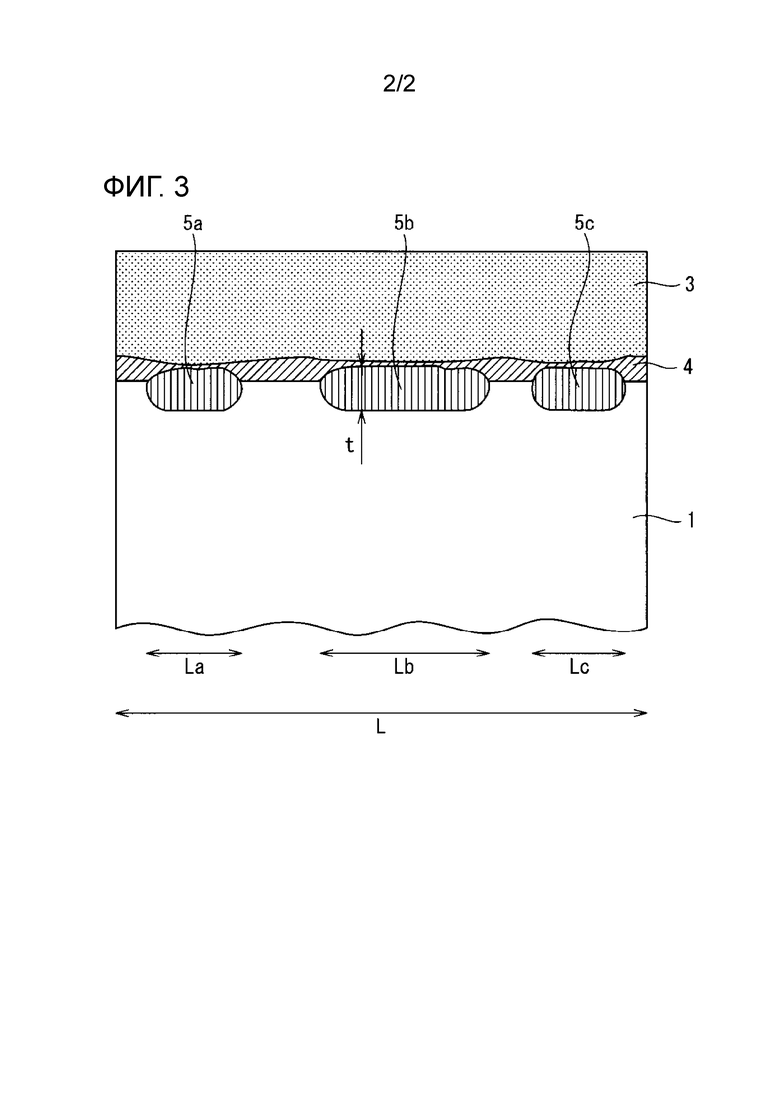

Слоистая структура электротехнического стального листа настоящего изобретения схематично показана на Фиг. 3. Структура сечения электротехнического стального листа в соответствии с настоящим изобретением имеет, в отличие от трехслойной структуры (см. Фиг. 2) «основной стальной лист - промежуточный слой - изоляционное покрытие» в предшествующем уровне техники, нерегулярную трехслойную структуру «основной стальной лист 1 - «промежуточный слой 4+локально окисленные области 5a, 5b, и 5c» - изоляционное покрытие 3», как показано на Фиг. 3.

[0060]

Таким образом, электротехнический стальной лист по настоящему изобретению основан на той предпосылке, что толщина промежуточного слоя является неоднородной, а граница промежуточного слоя не является гладкой. Локально окисленные области, структура которых отличается от структуры промежуточного слоя, существуют на границе между промежуточным слоем и основным стальным листом, а именно промежуточный слой представляет собой «промежуточный слой 4+локально окисленные области 5a, 5b, 5c», и тем самым адгезия изоляционного покрытия улучшается.

[0061]

Далее будет описан каждый слой электротехнического стального листа по настоящему изобретению.

[0062]

Электротехнический стальной лист по настоящему изобретению включает в себя основной стальной лист, изоляционное покрытие, расположенное на внешней поверхности, и промежуточный слой, расположенный между основным стальным листом и изоляционным покрытием. Таким образом, электротехнический стальной лист по настоящему изобретению содержит основной стальной лист, промежуточный слой, находящийся в контакте с основным стальным листом, и изоляционное покрытие, находящееся в контакте с промежуточным слоем и служащее внешней поверхностью.

[0063]

Основной стальной лист

В вышеописанной нерегулярной трехслойной структуре основной стальной лист в качестве основного материала имеет текстуру, в которой кристаллическая ориентация приводится к ориентации Госса. Шероховатость поверхности основного стального листа особенно не ограничивается, но предпочтительно составляет 0,5 мкм или меньше и более предпочтительно 0,3 мкм или меньше в терминах среднеарифметической шероховатости (Ra) с точки зрения достижения уменьшения потерь в материале за счет приложения большого натяжения к основной стали. Нижний предел среднеарифметической шероховатости (Ra) основного стального листа особенно не ограничивается. Однако эффект улучшения потерь в материале насыщается при шероховатости 0,1 мкм или меньше, так что нижний предел может быть равен 0,1 мкм.

[0064]

Толщина основного стального листа также особенно не ограничивается. Однако для того, чтобы дополнительно уменьшить потери в материале, эта толщина предпочтительно составляет 0,35 мм или меньше, и более предпочтительно 0,30 мм или меньше. Нижний предел толщины основного стального листа особенно не ограничивается, но может составлять 0,10 мм с точки зрения оборудования и затрат.

[0065]

Основной стальной лист содержит высокую концентрацию Si (например, 0,80-4,00 мас.%), так, чтобы возникало химическое сродство с промежуточным слоем, содержащим в основном оксид кремния.

[0066]

Изоляционное покрытие

В вышеупомянутой нерегулярной трехслойной структуре изоляционное покрытие представляет собой стекловидное изоляционное покрытие, формируемое путем нанесения и отверждения нагревом покрывающего раствора, содержащего главным образом фосфат и коллоидный кремнезем. Это изоляционное покрытие может прикладывать высокое поверхностное натяжение к основному стальному листу.

[0067]

Во время отверждения нагревом вышеупомянутого покрывающего раствора локально окисленные области, содержащие главным образом оксид кремния, со структурой, отличающейся от структуры промежуточного слоя, формируются на границе между промежуточным слоем, содержащим главным образом оксид кремния, и основным стальным листом, что будет описано позже.

[0068]

Когда толщина изоляционного покрытия составляет менее 0,1 мкм, становится затруднительно прикладывать требуемое поверхностное натяжение к основному стальному листу, так что толщина изоляционного покрытия предпочтительно составляет в среднем 0,1 мкм или больше. Более предпочтительно его толщина составляет 0,5 мкм или больше.

[0069]

С другой стороны, когда толщина изоляционного покрытия превышает 10 мкм, трещины могут образовываться в изоляционном покрытии на стадии формирования изоляционного покрытия. Следовательно, толщина изоляционного покрытия предпочтительно составляет в среднем 10 мкм или меньше. Более предпочтительно его толщина составляет 5 мкм или меньше.

[0070]

По мере необходимости может быть применена обработка для измельчения магнитных доменов для создания локального микронапряжения или формирования локальных бороздок с помощью лазера, плазмы, механических способов, травления и подобного.

[0071]

Промежуточный слой, содержащий главным образом оксид кремния

В вышеописанной нерегулярной трехслойной структуре промежуточный слой (включая локально окисленные области), содержащий главным образом оксид кремния, расположен между основным стальным листом и изоляционным покрытием, и имеет функцию обеспечения плотного контакта основного стального листа и изоляционного покрытия.

[0072]

Этот промежуточный слой имеет локально окисленные области в сечении, параллельном направлению толщины (в частности, в поперечном сечении, параллельном направлению толщины и перпендикулярном к направлению прокатки), толщина промежуточного слоя в той области, где имеются локально окисленные области, составляет 50 нм или больше, и толщина промежуточного слоя в той области, где локально окисленные области отсутствуют, составляет менее 50 нм.

[0073]

Оксид кремния, содержащийся главным образом в промежуточном слое, предпочтительно представляет собой SiOα (α = 1,0-2,0). SiOα (α = 1,5-2,0) более предпочтителен, потому что оксид кремния становится более устойчивым. SiOα (α ≈ 2,0) может быть сформирован путем выполнения в достаточной степени окислительного отжига, когда оксид кремния формируется на поверхности основного стального листа.

[0074]

Когда окислительный отжиг выполняется при нормальной температуре (1150°C или меньше), оксид кремния остается аморфным, так что может быть сформирован промежуточный слой из плотного материала, который имеет высокую прочность для того, чтобы выдерживать термическое напряжение, и может легко ослаблять его благодаря увеличенной упругости.

[0075]

Промежуточный слой в той области, где локально окисленные области отсутствуют

Отжиг для формирования промежуточного слоя с экономической точки зрения предпочтительно выполняется при более низкой температуре и в течение более короткого промежутка времени. Следовательно, толщина формируемого промежуточного слоя должна быть минимизирована. В электротехническом стальном листе по настоящему изобретению толщина промежуточного слоя в той области, где локально окисленные области отсутствуют, становится менее 50 нм.

[0076]

С другой стороны, когда толщина промежуточного слоя в этой области является малой, эффект ослабления термического напряжения проявляется в недостаточной степени, и поэтому толщина промежуточного слоя в этой области предпочтительно составляет в среднем 2 нм или больше. Более предпочтительно его толщина составляет 5 нм или больше. Таким образом, толщина промежуточного слоя в той области, где локально окисленные области отсутствуют, может составлять 2 нм или больше и меньше чем 50 нм.

[0077]

В дополнение к этому, поскольку принимается во внимание высокая производительность, электротехнический стальной лист по настоящему изобретению предпочтительно производится с минимизацией времени, необходимого для процесса формирования промежуточного слоя. Следовательно, толщина промежуточного слоя в той области, где локально окисленные области отсутствуют, может быть минимальной внутри диапазона, в котором может быть гарантирована адгезия покрытия, например в среднем 20 нм или меньше.

[0078]

Промежуточный слой в той области, где локально окисленные области присутствуют

Когда покрывающий раствор, содержащий главным образом фосфат и коллоидный кремнезем, наносится на промежуточный слой, содержащий главным образом оксид кремния, и отверждается нагревом для того, чтобы сформировать стекловидное изоляционное покрытие, поверхность основного стального листа окисляется при отверждении нагревом, и локально окисленные области, содержащие главным образом оксид кремния, дискретно формируются на границе между промежуточным слоем и основным стальным листом (см. Фиг. 3).

[0079]

Когда локально окисленные области чрезмерно формируются на границе между промежуточным слоем и основным стальным листом, адгезия изоляционного покрытия уменьшается. С другой стороны, когда формированием локально окисленных областей управляют подходящим образом, адгезия изоляционного покрытия может быть увеличена (наблюдение (3)).

[0080]

Причина, по которой адгезия изоляционного покрытия уменьшается, когда локально окисленные области формируются в чрезмерном количестве, неясна, но предположительно считается следующей. Локально окисленная область представляет собой область, в которой Si в основном стальном листе окисляется с образованием SiO2, увеличиваясь в объеме по сравнению с основным стальным листом. Когда локально окисленные области формируются в чрезмерном количестве, чрезмерные напряжения воздействуют на изоляционное покрытие благодаря объемному расширению, и изоляционное покрытие легко отслаивается.

[0081]

Считается, что при формировании локально окисленных областей компоненты водяного пара в атмосфере или в изоляционном покрытии диффундируют через изоляционное покрытие, достигая промежуточного слоя в процессе отверждения нагревом изоляционного покрытия, и далее диффундируют через промежуточный слой, достигая поверхности основного стального листа, посредством чего Si в основном стальном листе окисляется.

[0082]

Поскольку скорость диффузии компонентов водяного пара является ограниченной в промежуточном слое, содержащем главным образом плотный оксид кремния, количество компонентов водяного пара, достигающих основного стального листа, увеличивается при уменьшении толщины промежуточного слоя. Следовательно, локально окисленные области могут формироваться в тех частях, где промежуточный слой является тонким, а адгезия покрытия является слабой. Предполагается, что когда локально окисленные области формируются в тех частях, где адгезия покрытия в промежуточном слое является слабой, адгезия изоляционного покрытия в этих частях улучшается.

[0083]

Следовательно, в электротехническом стальном листе по настоящему изобретению правильное управление формированием локально окисленных областей является важным для обеспечения превосходной адгезии покрытия без неравномерности. Когда управление формированием локально окисленных областей осуществляется подходящим образом, толщина промежуточного слоя в той области, где локально окисленные области присутствуют, становится равной 50 нм или больше.

[0084]

С другой стороны, верхний предел толщины промежуточного слоя в этой области особенно не ограничивается, и может составлять, например, в среднем 812 нм. В дополнение к этому, для того, чтобы управлять толщиной промежуточного слоя в этой области так, чтобы она была однородной, и чтобы подавить образование дефектов, таких как пустоты и трещины в слое, толщина этой области предпочтительно составляет в среднем 400 нм или меньше. Более предпочтительно его толщина составляет 300 нм или меньше. Таким образом, толщина промежуточного слоя в той области, где присутствуют локально окисленные области, может составлять 50 нм или больше и 812 нм или меньше, и может составлять 50 нм или больше и 400 нм или меньше.

[0085]

В дополнение к этому, авторы настоящего изобретения исследовали предпочтительное состояние формирования локально окисленных областей. В результате линейная доля X (%), определяемая (Формулой 1), была введена как показатель, определяющий предпочтительную структуру локально окисленных областей.

X = (Lx ÷ Lz) × 100 (Формула 1),

где Lx (мкм): Сумма длин локально окисленных областей в направлении, ортогональном к направлению толщины,

Lz (мкм): Полная длина наблюдаемой области локально окисленных областей в направлении, ортогональном к направлению толщины.

[0086]

Линейная доля X локально окисленных областей (в дальнейшем иногда называемая просто «линейной долей X») будет описана на основе слоистой структуры, показанной на Фиг. 3.

[0087]

На Фиг. 3 промежуточный слой 4 включает в себя локально окисленные области 5a, 5b и 5c. Локально окисленная область 5a имеет длину La в направлении, ортогональном к направлению толщины, локально окисленная область 5b имеет длину Lb в направлении, ортогональном к направлению толщины, и локально окисленная область 5b имеет длину Lc в направлении, ортогональном к направлению толщины. Локально окисленные области 5a, 5b и 5c являются отдельными друг от друга. Полная длина (длина в горизонтальном направлении на Фиг. 3) наблюдаемого поля зрения в направлении, ортогональном к направлению толщины, равна L.

[0088]

В случае, показанном на Фиг. 3, линейная доля X локально окисленных областей составляет {(La+Lb+Lc) ÷ L} × 100.

[0089]

Авторы настоящего изобретения управляли состоянием формирования локально окисленных областей, различным образом изменяя условия формирования промежуточного слоя и условия формирования изоляционного покрытия. Затем было исследовано соотношение между линейной долей X локально окисленных областей и долей изоляционного покрытия, оставшегося после испытания на изгиб (в дальнейшем иногда называемой просто «долей оставшегося покрытия»), и был подтвержден предпочтительный диапазон линейной доли X.

[0090]

Если линейная доля X локально окисленных областей составляет 21% или меньше, может быть достигнута доля оставшегося покрытия 83% или больше.

[0091]

Линейная доля X предпочтительно составляет 0,1% или больше для того, чтобы предпочтительно получить эффект улучшения адгезии покрытия за счет упрочнения той части, где адгезия покрытия является слабой, и уменьшения неравномерности адгезии покрытия. В соответствии с результатами испытаний, проведенных авторами настоящего изобретения, доля оставшегося покрытия 85% или больше может быть достигнута при линейной доле X 0,1% или больше. Более предпочтительно линейная доля X составляет 0,3% или больше.

[0092]

С другой стороны, когда линейная доля X является слишком большой, напряжение, прикладываемое к изоляционному покрытию локально окисленными областями, может становиться большим, изоляционное покрытие легко отслаивается, и доля оставшегося изоляционного покрытия уменьшается. Следовательно, линейная доля X предпочтительно составляет 12% или меньше. В соответствии с результатами испытаний, проведенных авторами настоящего изобретения, доля оставшегося покрытия 85% или больше может быть достигнута при линейной доле X 12% или меньше. Более предпочтительно линейная доля X составляет 7% или меньше.

[0093]

Таким образом, в электротехническом стальном листе по настоящему изобретению в сечении, параллельном направлению толщины, когда полная длина наблюдаемого поля зрения в направлении, ортогональном к направлению толщины, составляет Lz мкм, полная длина локально окисленных областей в направлении, ортогональном к направлению толщины, составляет Lx мкм, и линейная доля X локально окисленных областей определяется следующей Формулой 1, линейная доля X предпочтительно составляет 0,1% или больше и 12% или меньше.

[0094]

Что касается толщины слоя локально окисленных областей, когда локально окисленные области формируются в тех частях, где промежуточный слой является тонким и адгезия покрытия является слабой, и усиление и выравнивание адгезии изоляционного покрытия осуществляется в этих частях, толщина локально окисленных областей (см. t на Фиг. 3) предпочтительно превышает толщину промежуточного слоя, чтобы надежно получить эффект выравнивания адгезии покрытия за счет усиления.

[0095]

Например, что касается локально окисленной области 5b с толщиной t на Фиг. 3, в том случае, когда толщина промежуточного слоя в этой области (толщина промежуточного слоя за исключением локально окисленной области 5b) составляет в среднем 2-20 нм, толщина локально окисленных областей 5b предпочтительно составляет в среднем 80-400 нм. Когда толщина локально окисленной области составляет 80 нм или больше, предпочтительно получается эффект выравнивания адгезии покрытия за счет усиления. С другой стороны, когда толщина локально окисленной области составляет 400 нм или меньше, изоляционное покрытие почти не отслаивается, что является предпочтительным.

[0096]

Как было описано выше, особенностью электротехнического стального листа по настоящему изобретению является то, что локально окисленные области, формируемые путем окисления поверхности основного стального листа при отверждении нагревом раствора для формирования изоляционного покрытия, имеются на границе между промежуточным слоем и основным стальным листом.

[0097]

Состав (химический состав) основного стального листа особенно не ограничивается. Однако поскольку электротехнический стальной лист с ориентированной зеренной структурой производится посредством различных процессов, предпочтительные составы основной стали (сляба) и основного стального листа для производства электротехнического стального листа по настоящему изобретению будут описаны ниже. В дальнейшем %, относящийся к составу стали и основного стального листа, означает мас.%.

[0098]

Химический состав основного стального листа

Основной стальной лист электротехнического стального листа в соответствии с настоящим изобретением содержит, например, Si: от 0,8 мас.% до 7,0 мас.%, C: 0,005 мас.% или меньше, N: 0,005 мас.% или меньше, общее количество S и Se: 0,005 мас.% или меньше, кислоторастворимый Al: 0,005 мас.% или меньше, с остатком, состоящим из Fe и примесей.

[0099]

Si: 0,80 мас.% или больше и 7,0 мас.% или меньше

Si (кремний) увеличивает электрическое сопротивление электротехнического стального листа с ориентированной зеренной структурой и уменьшает потери в материале. Предпочтительный нижний предел содержания Si составляет 0,8 мас.%, и более предпочтительно 2,0 мас.%. С другой стороны, когда содержание Si превышает 7,0 мас.%, плотность магнитного потока насыщения основного стального листа, уменьшается, что затрудняет уменьшение размера сердечника. Предпочтительный верхний предел содержания Si составляет 7,0 мас.%.

[0100]

C: 0,005 мас.% или меньше

C (углерод) формирует соединение в основном стальном листе и ухудшает потери в материале, так что его количество предпочтительно является небольшим. Содержание C предпочтительно ограничено величиной 0,005 мас.% или меньше. Верхний предел содержания С предпочтительно составляет 0,004 мас.%, и более предпочтительно 0,003 мас.%. Поскольку количество C предпочтительно является малым, его нижний предел включает в себя 0 мас.%. Однако, когда содержание C уменьшается до менее чем 0,0001 мас.%, производственные затраты значительно увеличиваются. Следовательно, практический нижний предел с точки зрения производства составляет 0,0001 мас.%.

[0101]

N: 0,005 мас.% или меньше

N (азот) формирует соединение в основном стальном листе и ухудшает потери в материале, так что его количество предпочтительно является небольшим. Содержание N предпочтительно ограничено величиной 0,005 мас.% или меньше. Верхний предел содержания N предпочтительно составляет 0,004 мас.%, и более предпочтительно 0,003 мас.%. Поскольку количество N предпочтительно является малым, его нижний предел может составлять 0 мас.%.

[0102]

Общее количество S и Se: 0,005 мас.% или меньше

S (сера) и Se (селен) образуют соединение в основном стальном листе и ухудшают потери в материале, так что их количество предпочтительно является небольшим. Предпочтительно ограничивать количество одного из S и Se или их суммарное количество величиной 0,005 мас.% или меньше. Общая количество S и Se предпочтительно составляет 0,004 мас.% или меньше, и более предпочтительно 0,003 мас.% или меньше. Поскольку содержание S или Se является предпочтительно малым, нижний предел каждого из них может составлять 0 мас.%.

[0103]

Кислоторастворимый Al: 0,005 мас.% или меньше

Кислоторастворимый Al (кислоторастворимый алюминий) формирует соединение в основном стальном листе и ухудшает потери в материале, так что его количество предпочтительно является небольшим. Количество кислоторастворимого Al предпочтительно составляет 0,005 мас.% или меньше. Количество кислоторастворимого Al более предпочтительно составляет 0,004 мас.% или меньше, и еще более предпочтительно 0,003 мас.% или меньше. Поскольку количество кислоторастворимого Al предпочтительно является малым, его нижний предел может составлять 0 мас.%.

[0104]

Остальная часть состава вышеописанного основного стального листа состоит из Fe и примесей. Термин «примеси» относится к элементам, неизбежно попадающим в сталь из руды, металлолома, используемого в качестве сырья, производственной среды и подобного при промышленном производстве стали.

[0105]

Кроме того, основной стальной лист электротехнического стального листа по настоящему изобретению может содержать вместо части Fe в качестве необязательных элементов, например, по меньшей мере один элемент, выбираемый из Mn (марганца), Bi (висмута), B (бора), Ti (титана), Nb (ниобия), V (ванадия), Sn (олова), Sb (сурьмы), Cr (хрома), Cu (меди), P (фосфора), Ni (никеля) и Mo (молибдена) внутри такого диапазона, который не ухудшает характеристики.

[0106]

Количество описанных выше необязательных элементов может быть, например, следующим. Нижний предел необязательных элементов особенно не ограничивается, и может составлять 0 мас.%. Кроме того, даже если эти необязательные элементы содержатся как примеси, эффект электротехнического стального листа по настоящему изобретению не ухудшается.

Mn: 0 мас.% или больше и 0,15 мас.% или меньше,

Bi: 0 мас.% или больше и 0,010 мас.% или меньше,

B: 0 мас.% или больше и 0,080 мас.% или меньше,

Ti: 0 мас.% или больше и 0,015 мас.% или меньше,

Nb: 0 мас.% или больше и 0,20 мас.% или меньше,

V: 0 мас.% или больше и 0,15 мас.% или меньше,

Sn: 0 мас.% или больше и 0,30 мас.% или меньше,

Sb: 0 мас.% или больше и 0,30 мас.% или меньше,

Cr: 0 мас.% или больше и 0,30 мас.% или меньше,

Cu: 0 мас.% или больше и 0,40 мас.% или меньше,

P: 0 мас.% или больше и 0,50 мас.% или меньше,

Ni: 0 мас.% или больше и 1,00 мас.% или меньше, и

Mo: 0 мас.% или больше и 0,10 мас.% или меньше.

[0107]

Состав основной стали (сляба)

C (углерод) является элементом, эффективным для управления текстурой первичной рекристаллизации. Количество C предпочтительно составляет 0,005 мас.% или больше. Количество C более предпочтительно составляет 0,02 мас.% или больше, 0,04 мас.% или больше, и еще более предпочтительно 0,05 мас.% или больше. Когда количество C превышает 0,085 мас.%, обезуглероживание в процессе обезуглероживания выполняется в недостаточной степени, и требуемые магнитные характеристики не могут быть получены, так что количество C предпочтительно составляет 0,085 мас.% или меньше. Его количество более предпочтительно составляет 0,065 мас.% или меньше.

[0108]

Когда количество Si (кремния) составляет менее 0,80 мас.%, во время окончательного отжига происходит аустенитное превращение, и выравнивание зерен в ориентации Госса ингибируется, так что количество Si предпочтительно составляет 0,80 мас.% или больше. С другой стороны, когда количество Si превышает 4,00 мас.%, основной стальной лист упрочняется, обрабатываемость ухудшается, и становится трудно выполнять холодную прокатку, так что становится необходимым использовать оборудование для теплой прокатки и т.п. С точки зрения обрабатываемости количество Si предпочтительно составляет 4,00 мас.% или меньше. Его количество более предпочтительно составляет 3,80 мас.% или меньше.

[0109]

Когда количество Mn (марганца) составляет менее 0,03 мас.%, ударная вязкость уменьшается, и растрескивание легко происходит во время горячей прокатки. Следовательно, количество Mn предпочтительно составляет 0,03 мас.% или больше. Его количество более предпочтительно составляет 0,06 мас.% или больше. С другой стороны, когда количество Mn превышает 0,15 мас.%, образуется большое количество MnS и/или MnSe неоднородным образом, и вторичная рекристаллизация протекает неустойчиво, так что количество Mn предпочтительно составляет 0,15 мас.% или меньше. Его количество более предпочтительно составляет 0,13 мас.% или меньше.

[0110]

Когда количество кислоторастворимого Al (кислоторастворимого алюминия) составляет менее 0,010 мас.%, количество выделений AlN, который функционирует в качестве ингибитора, становится недостаточным, и вторичная рекристаллизация протекает неустойчиво и в недостаточной степени, так что количество кислоторастворимого Al предпочтительно составляет 0,010 мас.% или больше. Его количество более предпочтительно составляет 0,015 мас.% или больше. С другой стороны, когда количество кислоторастворимого Al превышает 0,065 мас.%, AlN огрубляется, и его функция в качестве ингибитора уменьшается. Следовательно, количество кислоторастворимого Al предпочтительно составляет 0,065 мас.% или меньше. Его количество более предпочтительно составляет 0,060 мас.% или меньше.

[0111]

Когда количество N (азота) составляет менее 0,004 мас.%, количество выделений AlN, функционирующего в качестве ингибитора, становится недостаточным, и вторичная рекристаллизация протекает неустойчиво и в недостаточной степени, так что количество N предпочтительно составляет 0,004 мас.% или больше. Его количество более предпочтительно составляет 0,006 мас.% или больше. С другой стороны, когда количество N превышает 0,015 мас.%, большое количество нитридов выделяется неоднородно во время горячей прокатки, что нарушает прогресс рекристаллизации. Следовательно, количество N предпочтительно составляет 0,015 мас.% или меньше. Его количество более предпочтительно составляет 0,013 мас.% или меньше.

[0112]

Когда количество одного из S (серы) и Se (селена) или их суммы составляет меньше чем 0,005 мас.%, количество выделений MnS и/или MnSe, функционирующих в качестве ингибитора, становится недостаточным, и вторичная рекристаллизация протекает неустойчиво и в недостаточной степени, так что количество одного из S и Se или их суммы предпочтительно составляет 0,005 мас.% или больше. Их количество более предпочтительно составляет 0,007 мас.% или больше. С другой стороны, когда общее количество S и Se превышает 0,050 мас.%, очистка становится недостаточной во время окончательного отжига, и характеристики потерь в материале ухудшаются. Следовательно, количество одного из S и Se или их суммы предпочтительно составляет 0,050 мас.% или меньше. Их количество более предпочтительно составляет 0,045 мас.% или меньше.

[0113]

Остальная часть химического состава вышеописанной основной стали состоит из Fe и примесей. Термин «примеси» относится к элементам, неизбежно попадающим в сталь из руды, металлолома, используемого в качестве сырья, производственной среды и подобного при промышленном производстве стали.

[0114]

Кроме того, основная сталь электротехнического стального листа по настоящему изобретению может содержать вместо части Fe в качестве необязательных элементов, например, один, два или более элементов из P, Cu, Ni, Sn, и Sb внутри такого диапазона, который не ухудшает характеристики. Нижний предел необязательных элементов особенно не ограничивается, и может составлять 0 мас.%.

[0115]

P (фосфор) является элементом, который увеличивает удельное электрическое сопротивление основного стального листа и способствует уменьшению потерь в материале. Однако когда его количество превышает 0,50 мас.%, твердость чрезмерно увеличивается, и характеристики прокатки ухудшаются. Следовательно, его количество предпочтительно составляет 0,50 мас.% или меньше. Ее количество более предпочтительно составляет 0,35 мас.% или меньше.

[0116]

Cu (медь) является элементом, который формирует мелкие выделения CuS или CuSe, которые функционируют в качестве ингибитора и способствуют улучшению магнитных характеристик. Однако когда ее количество превышает 0,40 мас.%, эффект улучшения магнитных характеристик насыщается, и во время горячей прокатки образуются дефекты поверхности. Следовательно, ее количество предпочтительно составляет 0,40 мас.% или меньше. Ее количество более предпочтительно составляет 0,35 мас.% или меньше.

[0117]

Ni (никель) является элементом, который увеличивает удельное электрическое сопротивление основного стального листа и способствует уменьшению потерь в материале. Однако когда его количество превышает 1,00 мас.%, вторичная рекристаллизация становится неустойчивой. Следовательно, количество Ni предпочтительно составляет 1,00 мас.% или меньше. Его количество более предпочтительно составляет 0,75 мас.% или меньше.

[0118]

Sn (олово) и Sb (сурьма) являются элементами, которые сегрегируются на границах зерна и имеют функцию управления окислительным поведением во время обезуглероживающего отжига. Однако когда их количество превышает 0,30 мас.%, обезуглероживание нелегко протекает во время обезуглероживающего отжига, так что количество как Sn, так и Sb предпочтительно составляет 0,30 мас.% или меньше. Количество каждого элемента более предпочтительно составляет 0,25 мас.% или меньше.

[0119]

Кроме того, основная сталь электротехнического стального листа по настоящему изобретению может дополнительно содержать вместо части Fe в качестве необязательных элементов, например, один, два или более элементов из Cr, Mo, V, Bi, Nb и Ti в качестве элементов, образующих ингибитор. Нижний предел содержания этих элементов особенно не ограничивается, и может составлять 0 мас.%. Верхний предел содержания этих элементов может составлять: Cr: 0,30 мас.%, Mo: 0,10 мас.%, V: 0,15 мас.%, Bi: 0,010 мас.%, Nb: 0,20% и Ti: 0,015 мас.%, соответственно.

[0120]

Далее будет описан способ производства электротехнического стального листа по настоящему изобретению.

[0121]

В способе производства электротехнического стального листа с ориентированной зеренной структурой в соответствии с настоящим вариантом осуществления (в дальнейшем иногда называемом «способом производства по настоящему изобретению»)

(a) отжигается основной стальной лист, в котором пленка неорганического минерального материала, такого как форстерит, формируемая во время окончательного отжига, удаляется путем травления, шлифовки, и т.п., или

(b) отжигается основной стальной лист, в котором формирование пленки вышеупомянутого неорганического минерального материала подавляется во время окончательного отжига,

(c) промежуточный слой, содержащий главным образом оксид кремния, формируется на поверхности основного стального листа с помощью вышеупомянутого отжига (термоокислительного отжига, отжига в атмосфере с управляемой точкой росы),

(d) раствор для формирования изоляционного покрытия, содержащий главным образом фосфат и коллоидный кремнезем, наносится на промежуточный слой и отверждается нагревом, и

(e) локально окисленные области, содержащие главным образом оксид кремния, со структурой, отличающейся от структуры промежуточного слоя, дискретно формируются на границе между промежуточным слоем и стальным листом путем окисления поверхности основного стального листа во время отверждения нагревом.

В соответствии со способом производства по настоящему изобретению локально окисленные области могут быть подходящим образом сформированы в тех частях, где промежуточный слой является тонким, и адгезия покрытия является слабой.

[0122]

Основной стальной лист, в котором пленка неорганического минерального материала, такого как форстерит, удалена путем травления, шлифовки и т.п., и основной стальной лист, в котором подавлено образование пленки вышеупомянутого неорганического минерального материала, производится, например, следующим образом.

[0123]

Сляб из кремнистой стали, содержащий 0,80-4,00 мас.% Si, предпочтительно сляб из кремнистой стали, содержащий 2,0-4,0 мас.% Si, подвергается горячей прокатке, отжигается по мере необходимости после горячей прокатки, и подвергается холодной прокатке один, два или более раз с промежуточным отжигом, посредством чего получается стальной лист, имеющий окончательную толщину. Затем стальной лист, имеющий окончательную толщину, подвергается обезуглероживающему отжигу, и тем самым выполняется первичная рекристаллизация в дополнение к обезуглероживанию, и оксидный слой формируется на поверхности стального листа.

[0124]

Затем сепаратор отжига, содержащий оксид магния в качестве главного компонента, наносится на поверхность стального листа, имеющего оксидный слой. После сушки сепаратора отжига стальной лист сматывается в рулон и подвергается окончательному отжигу (вторичной рекристаллизации). Во время окончательного отжига на поверхности стального листа формируется пленка форстерита, содержащая главным образом форстерит (Mg2SiO4). Пленка форстерита удаляется путем травления, шлифовки и т.п. После ее удаления поверхность стального листа предпочтительно обрабатывается до окончательной гладкости химической или электролитической полировкой.

[0125]

С другой стороны, в качестве вышеупомянутого сепаратора отжига может использоваться сепаратор отжига, содержащий глинозем в качестве главного компонента вместо оксида магния. Сепаратор отжига, содержащий глинозем в качестве главного компонента, наносится на поверхность стального листа, имеющего оксидный слой, и высушивается. После сушки сепаратора отжига стальной лист сматывается в рулон и подвергается окончательному отжигу (вторичной рекристаллизации). В том случае, когда используется сепаратор отжига, содержащий глинозем в качестве главного компонента, формирование пленки из неорганического минерального материала, такого как форстерит, на поверхности стального листа подавляется даже при выполнении окончательного отжига. После окончательного отжига поверхность стального листа предпочтительно обрабатывается до окончательной гладкости химической или электролитической полировкой.

[0126]

Путем отжига основного стального листа, в котором пленка из неорганического минерального материала, такого как форстерит, удалена, или основного стального листа, в котором формирование пленки из неорганического минерального материала, такого как форстерит, подавляется, на поверхности основного стального листа формируется промежуточный слой, содержащий главным образом оксид кремния.

[0127]

Толщиной промежуточного слоя управляют путем регулирования одного или более условий из температуры нагрева при отжиге, времени выдержки и атмосферы отжига. Для того, чтобы повысить производительность электротехнического стального листа с ориентированной зеренной структурой, процесс формирования промежуточного слоя предпочтительно выполняется при низкой температуре отжига в возможном диапазоне для короткой продолжительности отжига. Следовательно, толщина промежуточного слоя должна быть минимизирована внутри диапазона, в котором может быть гарантирована адгезия покрытия. Следовательно, толщина промежуточного слоя после процесса формирования промежуточного слоя составляет меньше чем 50 нм.

[0128]

Отжиг для формирования промежуточного слоя предпочтительно выполняется при температуре отжига 600°C - 1150°C с точки зрения формирования внешним образом окисленного оксида кремния на поверхности стального листа. Атмосфера во время стадии нагревания и стадии выдержки при отжиге предпочтительно является восстановительной атмосферой, чтобы не вызывать окисления внутренней части стального листа, и особенно предпочтительно является атмосферой азота с добавлением водорода. Например, предпочтительной является атмосфера, содержащая водород:азот в соотношении 75%:25% и имеющая точку росы от −20°C до 2°C.

[0129]

При отжиге (термоокислительном отжиге) для формирования промежуточного слоя точка росы и степень окисления атмосферы во время стадии охлаждения поддерживаются более низкими, чем точка росы и степень окисления (= парциальное давление водяного пара/парциальное давление водорода) атмосферы во время стадии выдержки. Путем изменения точки росы и степени окисления от стадии выдержки до стадии охлаждения те части, где толщина промежуточного слоя является локально тонкой, делаются еще более тонкими.

[0130]

Те части, где толщина промежуточного слоя является локально тонкой, являются частями, где адгезия покрытия является слабой. Однако при дополнительном уменьшении толщины этих частей в них во время отверждения нагревом изоляционного покрытия предпочтительно формируются локально окисленные области. В результате адгезия изоляционного покрытия в этих частях может быть улучшена.

[0131]

В способе производства по настоящему изобретению во время отжига для формирования промежуточного слоя точка росы и степень окисления изменяются от стадии выдержки до стадии охлаждения, и точка росы и степень окисления атмосферы во время стадии охлаждения поддерживаются более низкими, чем во время стадии выдержки. Например, после стадии выдержки охлаждение выполняется в атмосфере, содержащей водород:азот в соотношении 75%:25% и имеющей точку росы от −50°C до −20°C. Атмосфера, содержащая водород:азот в соотношении 75%:25% с точкой росы −20°C или ниже, соответствует степени окисления ≤ 0,0014. Такая атмосфера, имеющая низкую степень окисления во время охлаждения после формирования промежуточного слоя, является одной из особенностей способа производства по настоящему изобретению.

[0132]

Раствор для формирования изоляционного покрытия, содержащий главным образом фосфат и коллоидный кремнезем, наносится на промежуточный слой, содержащий главным образом оксид кремния, и отверждается нагревом для формирования изоляционного покрытия. Отверждение нагревом вышеупомянутого покрывающего раствора выполняется, например, в смешанной атмосфере из азота и водорода, содержащей водород:азот в соотношении 75%:25% с точкой росы 5°C - 50°C, при температуре 650°C - 950°C.

[0133]

При термической обработке во время отверждения нагревом поверхность стального листа в той области, где толщина промежуточного слоя является локально тонкой, локально окисляется, так что локально окисленные области дискретно формируются на границе между промежуточным слоем и стальным листом.

[0134]

Во время отверждения нагревом покрывающего раствора точка росы и степень окисления атмосферы во время охлаждения поддерживаются более низкими, чем точка росы и степень окисления атмосферы во время отверждения нагревом. Путем изменения точки росы и степени окисления от стадии отверждения нагревом до стадии охлаждения изменение структуры локально окисленной области подавляется. Например, в атмосфере, содержащей водород:азот в соотношении 75%:25% с точкой росы 5°C - 10°C, охлаждение выполняется при поддержании степени окисления атмосферы во время охлаждения более низкой, чем во время отверждения нагревом.

[0135]

В способе производства по настоящему изобретению предпочтительно поддерживать точку росы и степень окисления атмосферы во время охлаждения до 500°C более низкими, чем во время отверждения нагревом. Например, после отверждения нагревом, изменяя точку росы и градус окисления, охлаждение до 500°C предпочтительно проводится к атмосфере, содержащей водород:азот в соотношении 75%:25% с точкой росы 5°C - 10°C (0,0116 ≤ степень окисления ≤ 0,0163). Такая атмосфера, имеющая низкую степень окисления во время охлаждения после формирования изоляционного покрытия, является одной из особенностей способа производства по настоящему изобретению.

[0136]

Состояние формирования локально окисленной области изменяется путем управления условиями отжига, такими как температура и атмосфера. Например, увеличение степени окисления приводит к внутреннему окислению, а уменьшение степени окисления приводит к внешнему окислению. В способе производства по настоящему изобретению может использоваться внутреннее окисление или внешнее окисление, если мелкие локально окисленные области предпочтительно формируются в небольшом количестве.

[0137]

Внутреннее окисление является подходящим для эффективного формирования локально окисленных областей, а внешнее окисление является подходящим для улучшения адгезии покрытия. Для того, чтобы одновременно достичь эффективного формирования локально окисленных областей и улучшения адгезии покрытия, предпочтительна некоторая форма переходной области между внутренним окислением и внешним окислением, и более предпочтительной является некоторая форма внешнего окисления, близкого к внутреннему окислению.

[0138]

В дополнение к этому, когда образуются локально окисленные области, возможны случаи, когда часть основного стального листа обрезается в зависимости от состояния протекания реакции окисления, и сталь включается в локально окисленные области. В дополнение к этому, существуют случаи, где включения и выделения включаются в локально окисленные области. В настоящем варианте осуществления локально окисленные области могут включать в себя сталь, включения, выделения и подобного.

[0139]

Каждый слой электротехнического стального листа по настоящему изобретению наблюдается и измеряется следующим образом.

[0140]

Тестовый образец вырезается из электротехнического стального листа с ориентированной зеренной структурой, на котором сформировано изоляционное покрытие, и слоистая структура тестового образца наблюдается с помощью сканирующего электронного микроскопа (SEM) и просвечивающего электронного микроскопа (TEM).

[0141]

В частности, сначала тестовый образец вырезается так, чтобы направление реза было параллельно направлению толщины (в частности, тестовый образец вырезается так, чтобы сечение было параллельно направлению толщины и перпендикулярно направлению прокатки), и структура этого сечения наблюдается с помощью SEM с увеличением, при котором каждый слой включается в наблюдаемое поле зрения. Например, при наблюдении с композиционным изображением отраженных электронов (изображением COMP), может быть сделан вывод о том, сколько слоев включает в себя структура сечения. Например, на изображении COMP стальной лист может изображаться светлым цветом, промежуточный слой (включая локально окисленные области) - темным цветом, и изоляционное покрытие - промежуточным цветом.

[0142]

Для того, чтобы идентифицировать каждый слой в структуре сечения, линейный анализ выполняется вдоль направления толщины с использованием SEM-EDS (энергодисперсионной рентгеновской спектроскопии), и выполняется количественный анализ химического состава каждого слоя. Элементами, подлежащими количественному анализу, являются пять элементов Fe, P, Si, O и Mg.

[0143]

По результатам наблюдения изображения COMP и результатам количественного анализа SEM-EDS, в том случае, когда некоторая область имеет содержание Fe 80 ат.% или больше, исключая шум измерения, а линейный сегмент (толщина) на линии сканирования линейного анализа, соответствующей этой области, составляет 300 нм или больше, эта область определяется как основной стальной лист, а область за исключением основного стального листа определяется как промежуточный слой (включая локально окисленные области) и изоляционное покрытие.

[0144]

Что касается области за исключением основного стального листа, идентифицированной выше, по результатам наблюдения изображения COMP и результатам количественного анализа с помощью SEM-EDS, в том случае, когда некоторая область имеет содержание Fe менее 80 ат.%, содержание P 5 ат.% или больше, содержание Si меньше чем 20 ат.%, содержание O 50 ат.% или больше, и содержание Mg 10 ат.% или меньше, исключая шум измерения, а линейный сегмент (толщина) на линии сканирования линейного анализа, соответствующей этой области, составляет 300 нм или больше, эта область определяется как изоляционное покрытие.

[0145]

В дополнение к этому, для определения области, которая является изоляционным покрытием, выделения, включения и т.п., которые содержатся в изоляционном покрытии, не рассматриваются в качестве объектов определения, но область, которая удовлетворяет результатам количественного анализа в качестве матрицы, определяется как изоляционное покрытие. Например, когда присутствие выделений, включений и т.п. на линии сканирования линейного анализа подтверждается изображением COMP или результатами линейного анализа, эта область не рассматривается для определения изоляционного покрытия, и изоляционное покрытие определяется результатами количественного анализа как матрица. Выделения и включения можно отличить от матрицы по контрасту на изображении COMP, и можно отличить от матрицы по количествам составляющих элементов, включенных в результаты количественного анализа.

[0146]

В том случае, когда некоторая область исключает основной стальной лист и изоляционное покрытие, идентифицированные выше, и линейный сегмент (толщина) на линии сканирования линейного анализа, соответствующей этой области, составляет 300 нм или больше, эта область определяется как промежуточный слой (включая локально окисленные области).

[0147]

Идентификация каждого слоя и измерение толщины с помощью вышеупомянутого наблюдения изображения COMP и количественного анализа SEM-EDS выполняются в пяти или более точках при изменении наблюдаемого поля зрения. Что касается толщин изоляционного покрытия, полученных в общей сложности в пяти или более точках, среднее значение вычисляется путем исключения максимального значения и минимального значения из измеренных значений, и это среднее значение принимается в качестве средней толщины изоляционного покрытия.

[0148]

В дополнение к этому, если изоляционное покрытие, в котором линейный сегмент (толщина) на линии сканирования линейного анализа составляет менее чем 300 нм, является включенным по меньшей мере в одном из пяти или более описанных выше наблюдаемых полей зрения, это изоляционное покрытие наблюдается подробно с помощью TEM, и идентификация изоляционного покрытия и измерение толщины выполняются с помощью TEM.

[0149]

В дополнение к этому, область, включающая промежуточный слой (включая локально окисленные области) подробно наблюдается с помощью TEM, потому что пространственное разрешение SEM является низким, и идентификация промежуточного слоя (включая локально окисленные области) и измерение толщины выполняются с помощью TEM.

[0150]

Тестовый образец, содержащий промежуточный слой (включая локально окисленные области), и по мере необходимости тестовый образец, содержащий изоляционное покрытие, вырезаются сфокусированным ионным пучком (FIB) так, чтобы направление реза было параллельно направлению толщины (в частности, тестовый образец вырезается так, чтобы сечение было параллельно направлению толщины и перпендикулярно направлению прокатки), и структура этого сечения наблюдается (на светлопольном изображении) с помощью сканирующего TEM (STEM) с увеличением, при котором соответствующий слой включается в наблюдаемое поле зрения. В том случае, когда каждый слой не включается в наблюдаемое поле зрения, структура сечения наблюдается во множестве непрерывных полей зрения.

[0151]

Для того, чтобы идентифицировать каждый слой промежуточного слоя (включая локально окисленные области) и по мере необходимости изоляционное покрытие в структуре сечения, линейный анализ выполняется вдоль направления толщины с использованием ТEM-EDS, и выполняется количественный анализ химического состава каждого слоя. Элементами, подлежащими количественному анализу, являются пять элементов Fe, P, Si, O и Mg.

[0152]

По описанным выше результатам наблюдения изображения с ярким полем с помощью TEM и результатам количественного анализа TEM-EDS каждый слой идентифицируется, и измеряется толщина каждого слоя.

[0153]