Изобретение относится к способу получения электроизоляционных энергетических масел и может быть применено в нефтеперерабатывающей промышленности для получения трансформаторных масел.

Трансформаторные масла применяются для заполнения энергетического оборудования (трансформаторов, масляных выключателей, вводов и т.д.) в качестве жидкого диэлектрика. В масляных выключателях масла служат для гашения электрической дуги, возникающей между контактами выключателя при коротком замыкании. Основное назначение масла - обеспечивать надежную защиту трансформатора.

Трансформаторные масла должны обладать высокими эксплуатационными характеристиками:

- низким тангенсом угла диэлектрических потерь, на величину которого влияет глубина очистки масла от полярных соединений;

- высокой диэлектрической прочностью, величина которой определяется наличием механических примесей и воды, а также полярных соединений;

- высокой стабильностью против окисления, т.е. способностью масла сохранять физико-химические параметры в ходе эксплуатации;

- низкой вязкостью при отрицательных температурах, так как при значительном повышении вязкости масла при низких температурах в трансформаторе будет затруднен отвод теплоты от его обмоток, что приведет к их перегреву.

Стабильность против окисления - наиболее важное свойство трансформаторных масел. В России все сорта применяемых трансформаторных масел ингибированы антиокислительной присадкой - 2,6-дитретичным бутилпаракрезолом (коммерческие названия - ионол, агидол-1 и др.).

Задачей настоящего изобретения является создание трансформаторного масла, применяемого в электрооборудовании высших классов напряжений (для заливки силовых и измерительных трансформаторов, реакторного оборудования, а также масляных выключателей) с использованием новых видов основ нефтяного происхождения.

Известен способ получения трансформаторного масла (RU 2287553 C1), с применением селективной очистки N-метилпирролидоном нефтяного дистиллята с температурой кипения 270-340°С при кратности сырье-растворитель равной - 1 ÷ не менее 3,7; с последующей адсорбционной доочисткой землей до достижения тангенса угла диэлектрических потерь при 90°С не более 0,5% и введением в базовую основу 0,2-0,7% масс, антиокислительной присадки ионол.

Недостатком данного способа является использование технологии адсорбционной доочистки землей, что в результате приводит к образованию вредного с точки зрения экологии отхода и требует дополнительных затрат на утилизацию отработанной земли.

Известен способ производства трансформаторного масла (GB 1449515), получаемого из малопарафинистого вакуумного газойля Кувейтской нефти с применением процессов гидроочистки при давлении 13,8 МПа, гидродепарафинизации, разгонки и контактной очистки.

Недостатком данного способа является необходимость проведения контактной очистки и утилизации отработанной земли.

Известен способ производства трансформаторного масла (US 5167847), получаемого гидрокрекированием парафиновых углеводородов нефти, фракционированием гидрокрекированных углеводородов, с выделением дистиллята необходимого фракционного состава, сольвентной депарафинизацией выделенного дистиллята и добавлением к депарафинированному маслу антиокислителя и депрессора для достижения необходимой температуры застывания.

Недостатком данного способа является применение стадии депарафинизации растворителем, что экологически вредно, а использование депрессора увеличивает стоимость готового масла.

Известен способ производства трансформаторного масла (RU 2123028 С1), получаемого из прямогонной фракции нефтей или рафинатов селективной очистки прямогонных фракций нефтей, имеющих пределы выкипания 275-430°С, с содержанием серы 0,1-1,0% масс. и ароматических углеводородов 15-30 об. %. Нефтяное сырье подвергают гидроочистке, каталитической депарафинизации и гидрированию и в базовую основу вводят 0,2-0,5% антиокислительной присадки.

Недостатками данного способа являются:

- высокое содержание ароматических углеводородов, что приводит к увеличению тангенса угла диэлектрических потерь;

- высокие фактические значения кинематической вязкости при минус 30°С - 1240 сСт, при показателе не более 1200 сСт у масел-аналогов;

- накопление в растворителе селективной очистки (феноле) низкокипящих углеводородов, содержащихся в сырье (фракции нефтяной 275-430°С), с температурами кипения, близкими к температуре кипения фенола, что приводит к проблемам с регенерацией фенола и к ухудшению технико-экономических показателей процесса селективной очистки.

Известен способ производства масла трансформаторного ПС по ТУ 38.401-58-107-97, получаемого из II вакуумного погона сернистых парафинистых нефтей, выкипающего до 490°С, с использованием процесса гидрокрекинга, проводимого при общем давлении в системе 26,0-30,0 МПа; температуре в реакторе 390-420°С; объемной скорости подачи сырья 0,5-0,7 ч-1; соотношении отдувочный газ - сырье - 1000-1500 нм3/м3. Полученный гидрогенизат после отдувки сероводорода, подвергается каталитической депарафинизации с использованием катализатора СГК-1 или аналога по ТУ 38.301148-87 при общем давлении в системе 3,5-4,5 МПа; температуре в реакторе 310-420°С; объемной скорости подачи сырья 1,1-1,3 ч-1; соотношении отдувочный газ - сырье: 1400-1600 нм3/м3. Далее из полученного депарафинизата выделяется целевая фракция 280-400°С и на завершающей стадии добавляется ионол.

Недостатком данного способа являются низкие отборы целевой фракции по отношению к исходному сырью.

Наиболее близким к предлагаемому способу получения трансформаторного масла является способ (RU 2373265 С1) производства масла трансформаторного ВГ по ТУ 38.401-58-177-96. Трансформаторное масло получают смешением основы 1, полученной из узкой дизельной фракции 250°С - 340°С путем гидроочистки, гидродепарафинизации, гидрирования с последующим фракционированием, с основой 2, полученной из парафинов путем гидроочистки, гидроизодепарафинизации, гидрирования с последующим фракционированием, и на завершающей стадии, при температуре 70-90°С, добавляется ионол.

Недостатком данного способа является ограниченная сырьевая база по производству парафинов, связанная с развитием гидропроцессов каталитической депарафинизации (гидроизомеризации) и сокращением мощностей сольвентной депарафинизации, а также высокое содержание ароматических углеводородов в дизельной фракции, что в результате не позволяет снизить процент вовлечения ионола, ограниченного требованиями Международной электрохимической комиссии (Публикация 296, далее МЭК 296). Кроме того, получаемое данным способом трансформаторное масло имеет фактические значения по показателю «Температура вспышки в закрытом тигле, °С» близкие к нижней границе, установленной требованиями МЭК 296.

Сущность заявляемого изобретения заключается в новом составе трансформаторного масла на нефтяной и изопарафиновой основах с добавлением антиокислительной присадки.

Изобретение направлено на улучшение вязкостно-температурных характеристик трансформаторного масла, его диэлектрических и электроизоляционных свойств, что позволяет использовать его в электрооборудовании высших классов напряжений.

Отличием заявляемого технического решения от прототипа является использование в качестве базовой основы трансформаторного масла композиции, состоящей из смеси двух или трех компонентов (основ): основы 1 до 75%, основы 2 или основы 3 или смеси основ 2 и 3 до 100%.

Основы 1, 2 и 3 представляют собой:

- основа 1 - компонент, полученный из непревращенного остатка гидрокрекинга и/или рафината селективной очистки непревращенного остатка гидрокрекинга и/или фракций непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции и/или фракций рафината селективной очистки непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции и/или смеси непревращенного остатка гидрокрекинга с гачем и/или смеси рафината селективной очистки непревращенного остатка гидрокрекинга с гачем и/или смеси фракций непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции с гачем и/или смеси фракций рафината селективной очистки непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции с гачем, с применением процессов гидроочистки, каталитической депарафинизации (гидроизомеризации), гидрирования, с последующим фракционированием и вакуумной дистилляцией с выделением целевой фракции 260-430°С;

- основа 2 (изопарафиновая) - компонент, полученный из парафинового гача (фракция 300°С - К.К.) путем гидроочистки, гидроизодепарафинизации, гидрирования с последующим фракционированием и вакуумной дистилляцией с выделением целевой фракции 280-370°С;

- основа 3 (минеральная) - компонент, полученный из узкой дизельной фракции 250-340°С, путем гидроочистки, гидродепарафинизации, гидрирования.

Основа 1 является базовым компонентом предлагаемой композиции -улучшает электроизоляционные свойства трансформаторного масла, а также обеспечивает соблюдение качества по показателям: «Температура вспышки в закрытом тигле» - не ниже 135°С; «Температура застывания» - не выше минус 45°С.

Основа 2 улучшает электроизоляционные свойства трансформаторного масла: показатель качества «Тангенс диэлекрических потерь», а также низкотемпературные свойства: показатель качества «Кинематическая вязкость при минус 30°С». Процент вовлечения основы 2 в базовое трансформаторное масло ограничен требованиями к показателю качества «Температура застывания» - не выше минус 45°С.

Основа 3 улучшает вязкостно-температурные характеристики масла: «Вязкость кинематическую при +50°С» и «Температура застывания». Процент вовлечения основы 3 в базовое трансформаторное масло ограничен требованиями к показателю качества «Температура вспышки в закрытом тигле» - не ниже 135°С и содержанием ароматических углеводородов: чем выше содержание ароматических углеводородов, тем хуже стабильность против окисления, тем больше антиокислительной присадки необходимо добавлять в базовое трансформаторное масло.

Данное изобретение проиллюстрируем примерами, не ограничивающими его область.

Пример 1

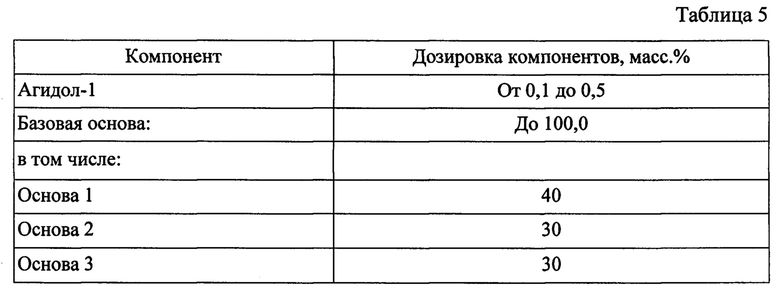

Трансформаторное масло готовится путем смешения основы 1, основы 2, основы 3 в соотношении 40:30:30 от 100% базового масла, с добавлением на завершающей стадии при температуре 60-90°С от 0,1 до 0,5% масс. антиокислительной присадки ионол (Агидол-1 по ТУ 38.5901237 с изм. 1-5).

Основа 3 - получена из узкой дизельной фракции 250-340°С, путем гидроочистки, гидродепарафинизации, гидрирования с последующим фракционированием.

Основа 2 - получена из парафинового гача (фракция 300°С - К.К.) путем гидроочистки, гидроизодепарафинизации, гидрирования с последующим фракционированием и вакуумной дистилляцией - с выделением целевой фракции 280-370°С.

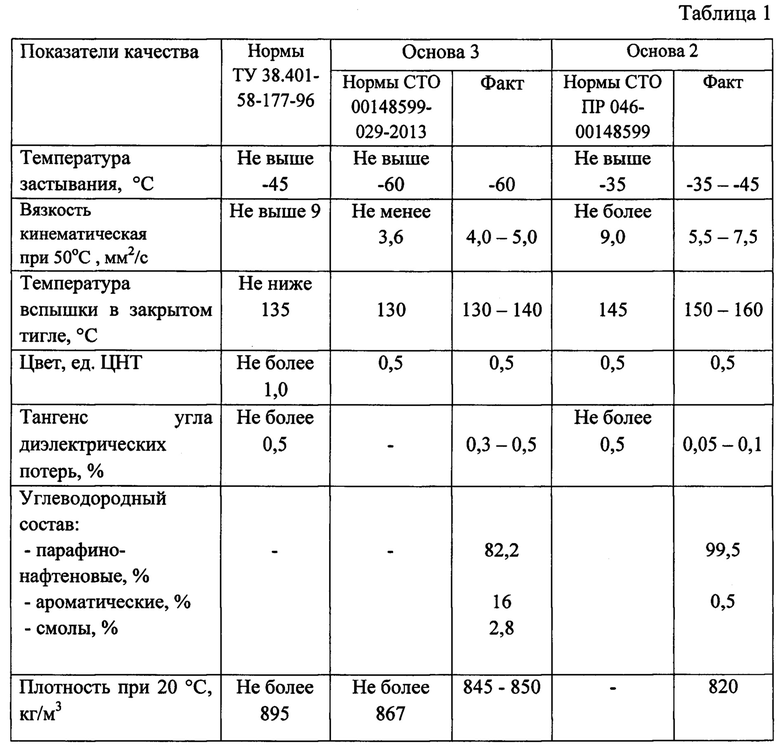

В таблице 1 приведены типичные физико-химические характеристики основы 3 и основы 2

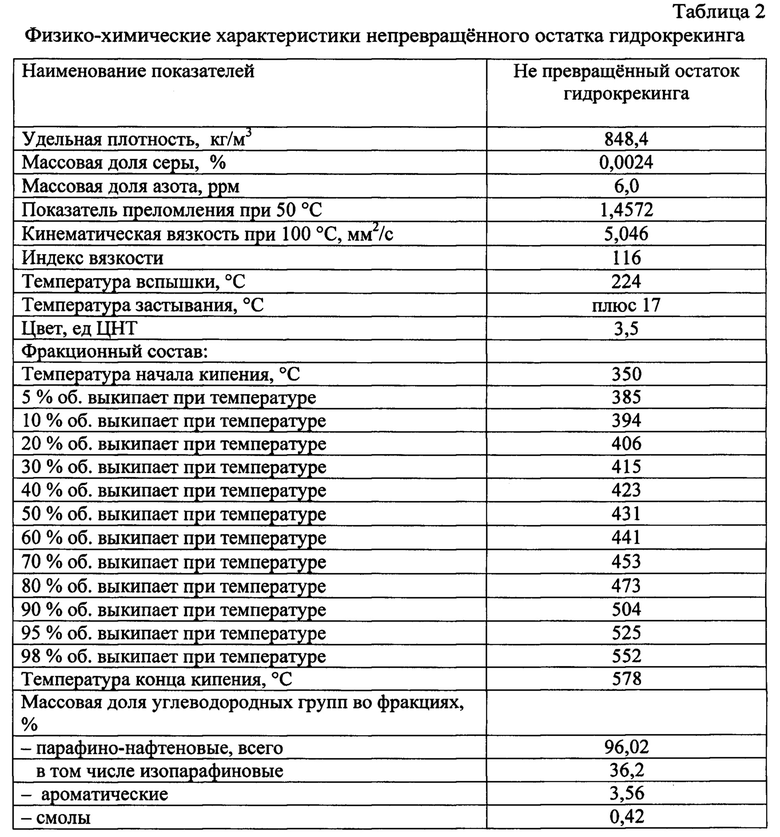

Сырьем для производства основы 1 является непревращенный остаток гидрокрекинга. В таблице 2 приведены типичные физико-химические характеристики непревращенного остатка гидрокрекинга с массовой долей серы менее 30 ppm (0,0030% масс.), а именно 0,0024% масс., и содержанием насыщенных углеводородов не менее 90% масс., в том числе изопарафиновых углеводородов не менее 30% масс.

Полученный непревращенный остаток гидрокрекинга, содержащий не менее 90% масс. насыщенных углеводородов, в том числе изопарафиновых углеводородов не менее 30% масс., может быть подвергнут селективной очистке растворителями с целью дополнительного удаления смол, ароматических соединений и окрашивающих веществ.

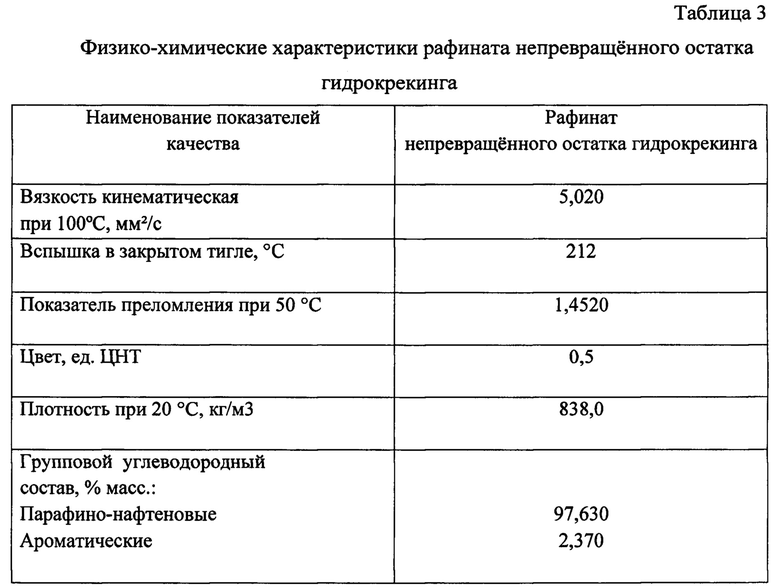

В таблице 3 приведены типичные физико-химические характеристики рафината селективной очистки непревращенного остатка гидрокрекинга.

Далее для получения основы 3 остаток гидрокрекинга и/или рафинат остатка гидрокрекинга и/или фракции остатка гидрокрекинга/фракции рафината остатка гидрокрекинга подвергаются гидроочистке, каталитической депарафинизации (гидроизомеризации), гидрированию, с последующим фракционированием и вакуумной дистилляцией - с выделением целевой фракции 260-430°С с кинематической вязкостью при +50°С 7,5-12,5 сСт.

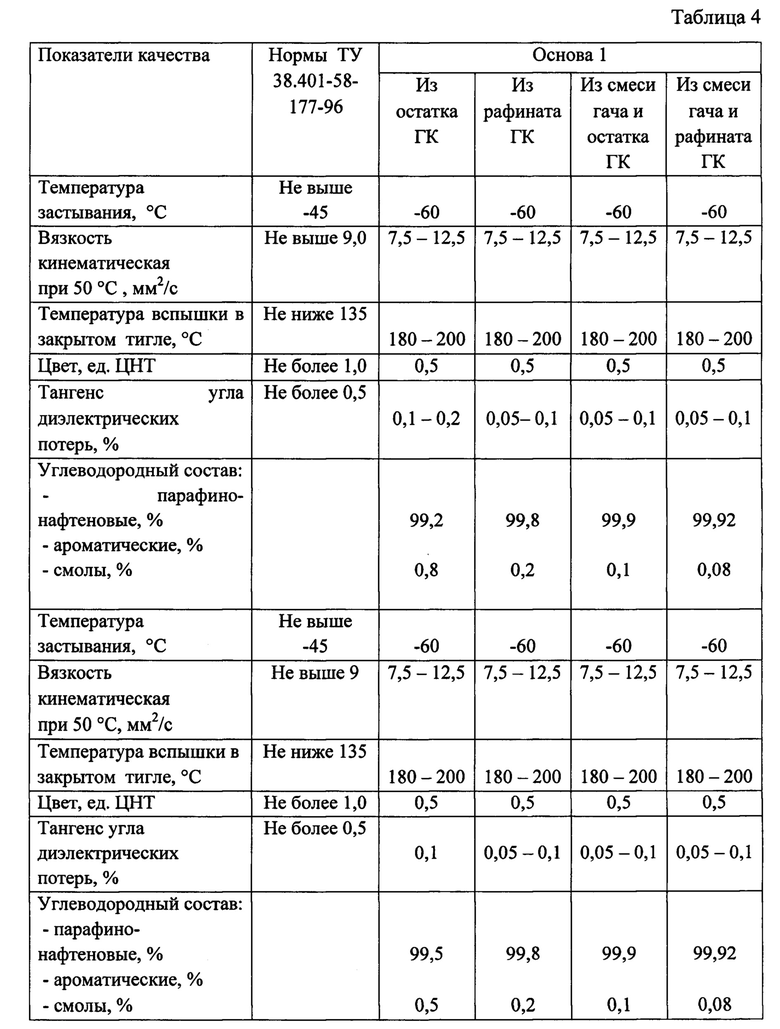

В таблице 4 приведены типичные физико-химические характеристики основы 3, получаемой из различного вида сырья.

Рецептура приготавливаемого образца приведена в таблице 5

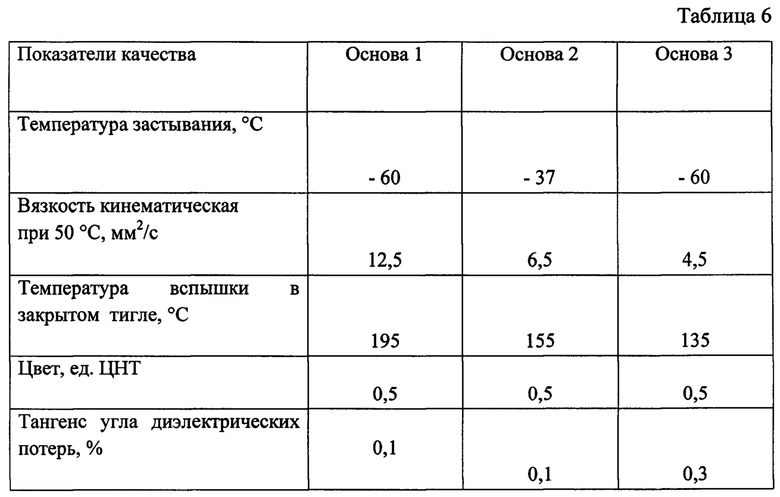

Для приготовления образца были взяты основы со следующими характеристиками:

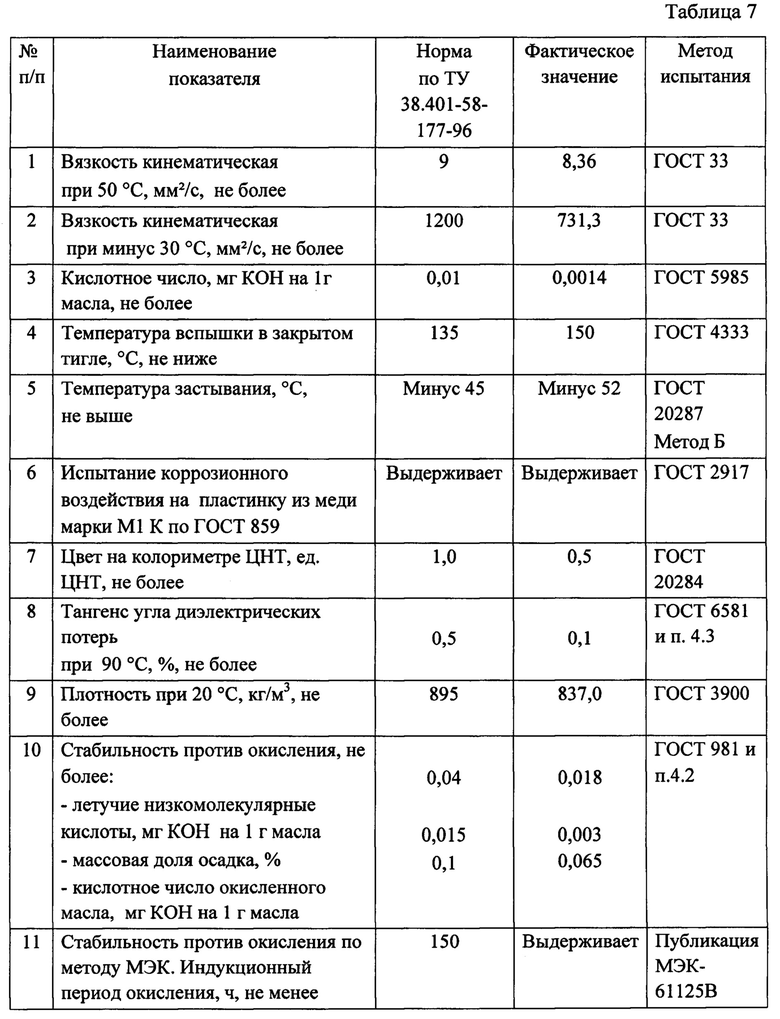

Трансформаторное масло готовится смешением основы 1, основы 2 и основы 3 с антиокислительной присадкой ионол (Агидол-1) при температуре не выше 90°С. Качественные характеристики полученного продукта приведены в таблице 7.

Пример 2

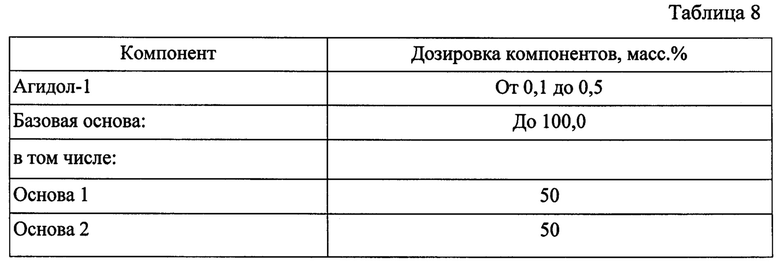

Трансформаторное масло готовится смешением Основы 1, Основы 2 с антиокислительной присадкой ионол (Агидол-1) при температуре не выше 90°С. Рецептура приготавливаемого образца приведена в таблице 8.

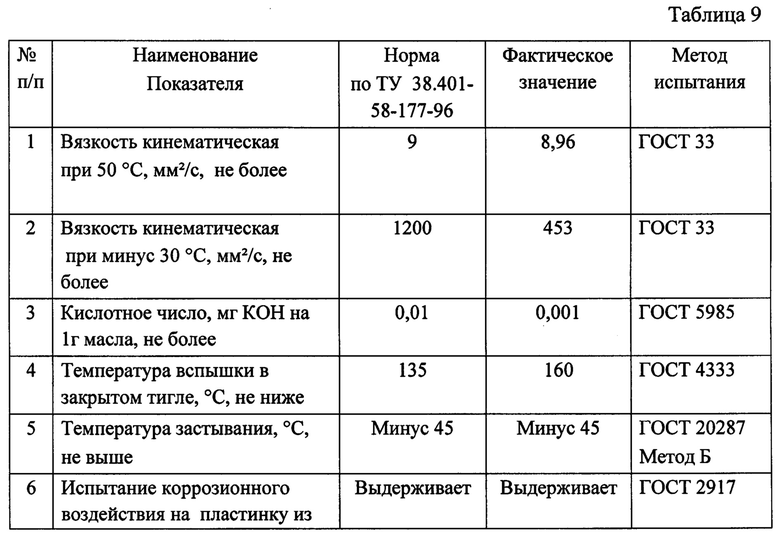

Для приготовления использовались компоненты с качественными характеристиками указанными в таблице 6. Качественные характеристики полученного продукта приведены в таблице 9.

Пример 3

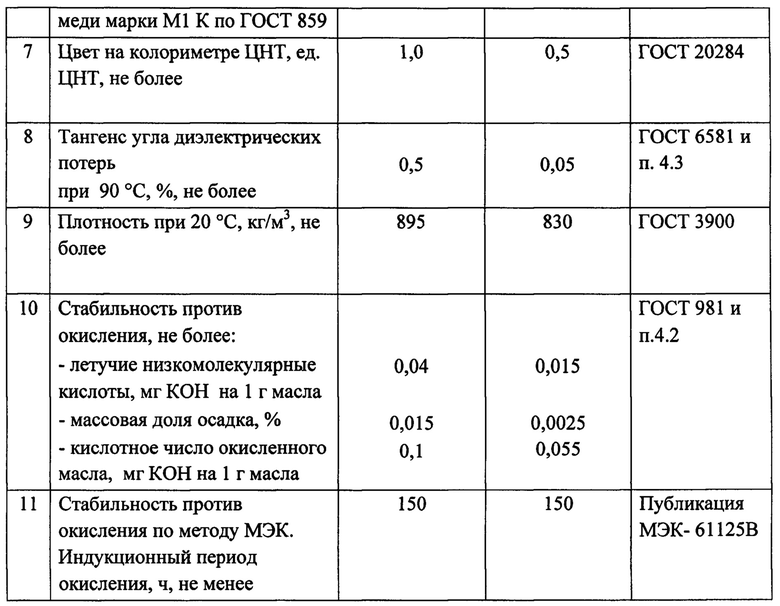

Трансформаторное масло готовится смешением Основы 1, Основы 3 с антиокислительной присадкой ионол (Агидол-1) при температуре не выше 90°С. Рецептура приготавливаемого образца приведена в таблице 10.

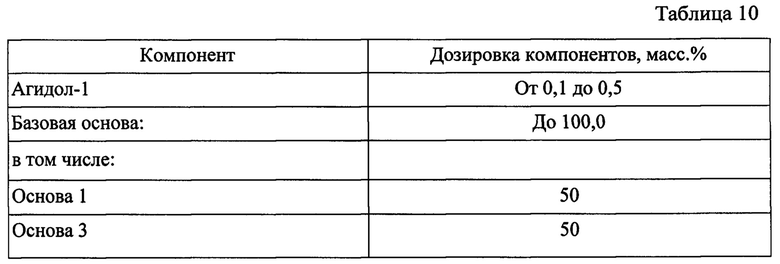

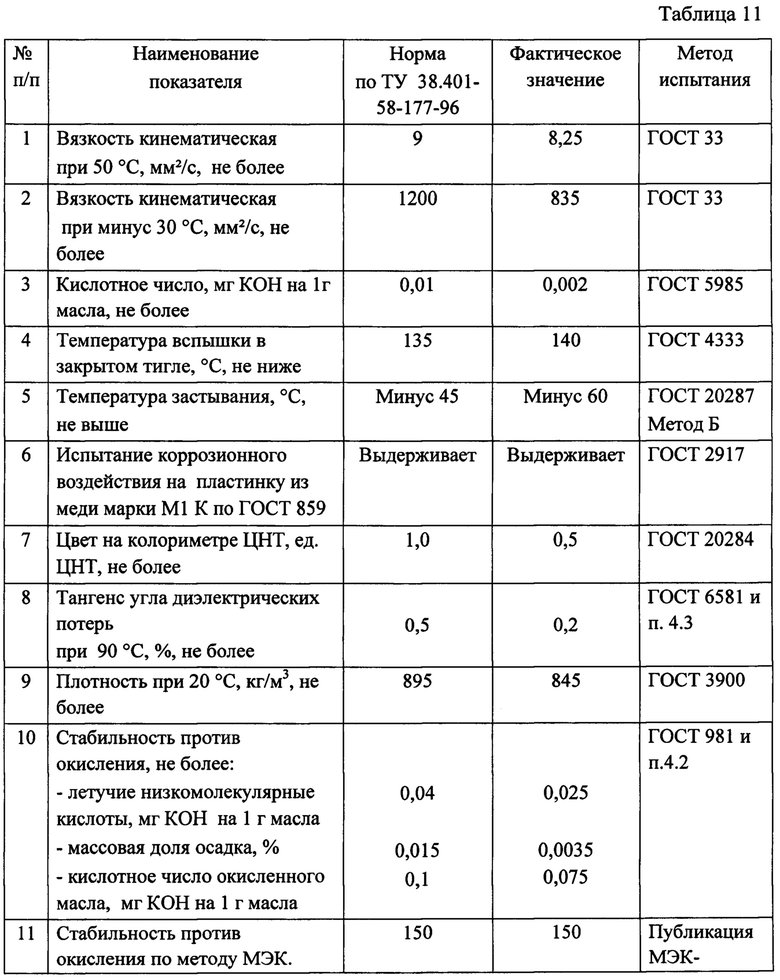

Для приготовления использовались компоненты с качественными характеристиками указанными в таблице 6. Качественные характеристики полученного продукта приведены в таблице 11.

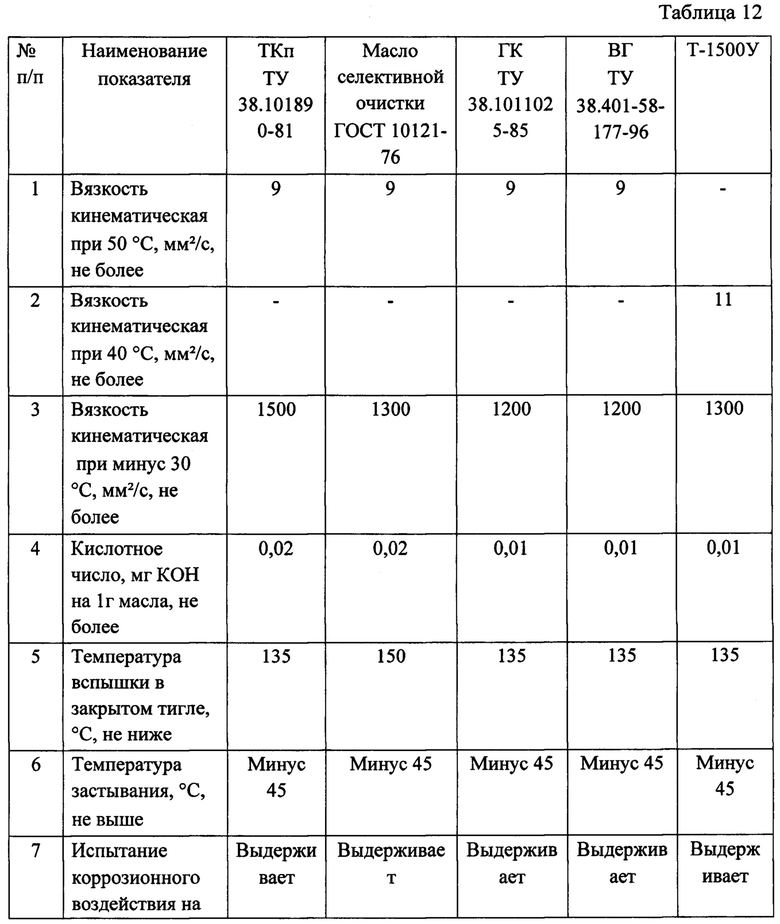

В таблице 12 приведены качественные характеристики трансформаторных масел, производимых в России.

Анализ данных, представленных в таблицах 7, 9, 11 и 12, показывает, что полученные трансформаторные масла полностью соответствуют требованиям к маслам-аналогам.

Технический результат - получение трансформаторных масел обладающих улучшенными антиокислительными и низкотемпературными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО КОМПОНЕНТА БАЗОВЫХ МАСЕЛ ГРУППЫ III/III+ | 2019 |

|

RU2736056C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2018 |

|

RU2694054C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ ГРУППЫ III/III | 2018 |

|

RU2675852C1 |

| ТРАНСФОРМАТОРНОЕ МАСЛО | 2008 |

|

RU2373265C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2667361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2649395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2015 |

|

RU2604070C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ ОСНОВ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2018 |

|

RU2693901C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2017 |

|

RU2661153C1 |

Изобретение относится к трансформаторным маслам. Технический результат заключается в получении трансформаторных масел, обладающих улучшенными антиокислительными и низкотемпературными свойствами, который достигается использованием в качестве базовой основы трансформаторного масла композиции, состоящей из смеси двух или трех компонентов (основ): основы 1 от 10 до 75%, основы 2 или основы 3 или смеси основ 2 и 3 до 100%, где основы 1, 2 и 3 представляют собой: основа 1 - компонент, полученный из непревращенного остатка гидрокрекинга, и/или рафината селективной очистки непревращенного остатка гидрокрекинга, и/или фракций непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции, и/или фракций рафината селективной очистки непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции, и/или смеси непревращенного остатка гидрокрекинга с гачем, и/или смеси рафината селективной очистки непревращенного остатка гидрокрекинга с гачем, и/или смеси фракций непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции с гачем, и/или смеси фракций рафината селективной очистки непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции с гачем, с применением процессов гидроочистки, каталитической депарафинизации (гидроизомеризации), гидрирования, с последующим фракционированием и вакуумной дистилляцией с выделением целевой фракции 260-430°С; основа 2 (изопарафиновая) - компонент, полученный из парафинового гача (фракция 300°С - К.К.) путем гидроочистки, гидроизодепарафинизации, гидрирования с последующим фракционированием и вакуумной дистилляцией с выделением целевой фракции 280-370°С, и основа 3 (минеральная) - компонент, полученный из узкой дизельной фракции 250-340°С путем гидроочистки, гидродепарафинизации, гидрирования. 12 табл., 2 пр.

Трансформаторное масло, содержащее базовую основу и антиокислительную присадку, например, Агидол-1 (4-метил-2,6-ди-трет-бутилфенол) от 0,1 до 0,5%, отличающееся тем, что в качестве основы оно содержит смесь основ: основы 1 от 10 до 75%, основы 2 или основы 3 или смеси основ 2 и 3 до 100%, где

основы 1, 2 и 3 представляют собой:

- основа 1 - компонент, полученный из непревращенного остатка гидрокрекинга, и/или рафината селективной очистки непревращенного остатка гидрокрекинга, и/или фракций непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции, и/или фракций рафината селективной очистки непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции, и/или смеси непревращенного остатка гидрокрекинга с гачем, и/или смеси рафината селективной очистки непревращенного остатка гидрокрекинга с гачем, и/или смеси фракций непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции с гачем, и/или смеси фракций рафината селективной очистки непревращенного остатка гидрокрекинга, полученных путем вакуумной дистилляции с гачем, с применением процессов гидроочистки, каталитической депарафинизации (гидроизомеризации), гидрирования, с последующим фракционированием и вакуумной дистилляцией с выделением целевой фракции 260-430°С;

- основа 2 (изопарафиновая) - компонент, полученный из парафинового гача (фракция 300°С - К.К.) путем гидроочистки, гидроизодепарафинизации, гидрирования с последующим фракционированием и вакуумной дистилляцией с выделением целевой фракции 280-370°С;

- основа 3 (минеральная) - компонент, полученный из узкой дизельной фракции 250-340°С путем гидроочистки, гидродепарафинизации, гидрирования.

| ТРАНСФОРМАТОРНОЕ МАСЛО | 2008 |

|

RU2373265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАСЛА | 2005 |

|

RU2287553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАСЛА | 1997 |

|

RU2123028C1 |

| US 5167847 A1, 01.12.1992 | |||

| Захват для изделий с внутренней полостью | 1987 |

|

SU1449515A1 |

| CN 104450012 A, 25.03.2015 | |||

| Н | |||

| Ю | |||

| Разяпова, С | |||

| В | |||

| Лопата, Л | |||

| Н | |||

| Багдасаров | |||

| Эксплуатационные свойства масел на основе продуктов очистки остатка гидрокрекинга.// Нефтегазовые технологии | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2020-08-24—Публикация

2019-12-05—Подача