Группа изобретений относится к кровельным покрытиям и способам их производства.

Битумная черепица, также известная как гибкая черепица или канадская черепица, в настоящее время доступна на рынке в различных видах, с разным весом, с разной формой и с разными цветами. Её основное предназначение: применение на скатных крышах с целью обеспечить водонепроницаемость крыши, защитить ее от атмосферных осадков, обеспечить соответствие эстетическим требованиям различных клиентов. Битумную черепицу можно использовать также для гидроизоляции вертикальных стен. Черепица изготавливается пропиткой стеклянного волокна битумной смесью, с последующим нанесением защитного слоя из базальтового или сланцевого гранулята и с нанесением песков с разными размерами зерна. Смесь обычно состоит из оксидированного битума или из смеси дистиллированного битума с полимерами. Эти последние могут быть СБС (Стирол – Бутадиен – Стирол) или АПП (Атактический ПолиПропилен). Для достижения большей стабильности продукта, как при использовании окисленного битума, так и при использовании модифицированного битума, такие смеси в большом количестве загружаются карбонатом кальция.

Схематически, рынок предлагает три категории модификации, как показано в таблице 1, иллюстрирующей типичные характеристики битумной черепицы, произведённой с использованием различных смесей.

Таблица 1

Известны битумные покрытия, включающие аморфный поли-альфа-олефин, АПАО (например, CN107641469 A), карбонат кальция (например, RU 2718882 C1). Данные покрытия недостаточно устойчивы при использовании в широком диапазоне температур, недостаточно устойчивы к деформациям, что приводит к сокращению срока их эффективного использования.

Известен (RU 2674820 C2) битумный лист для черепичной системы, при изготовлении которого могут быть использованы стекловолокно, битумная смесь, пропитывающую стекловолокно, адгезив, базальтовый компонент, АПАО, карбонат кальция.

Битумный лист, применяемый при изготовлении черепицы, по RU 2674820 C2 может быть принят в качестве ближайшего аналога.

В документе RU 2674820 C2, раскрывающем ближайший аналог, указываются компоненты, которые могут быть применимы при изготовлении битумной черепицы, и даются общие рекомендации по их использованию.

При этом не даются конкретные составы для изготовления битумного листа, не указываются количественные соотношения компонентов.

Технической проблемой является недостаточная устойчивость битумной черепицы к деформациям, недостаточная термостойкость. При высокой температуре может произойти нарушение формы, с последующим возможным разрушением. Гибкость при низких температурах может быть недостаточна, из-за чего вследствие нагрузок, пусть даже незначительных, может произойти разрушение.

Предлагается битумная черепица, включающая стекловолокно, битумную смесь, пропитывающую стекловолокно, нанесённые снаружи базальтовый гранулят, адгезив. Битумная смесь включает дистиллированный битум от 30 до 50 масс. %, АПАО (аморфный поли-альфа-олефин) от 5 до 15% масс.%, карбонат кальция от 40 до 60% масс.%, так, чтобы сумма составляла 100 масс.%.

Способ производства битумной черепицы включает получение смеси, охлаждение, упаковку, причём вначале в первом миксере изготавливают смесь путём перемешивания дистиллированного битума и полимера АПАО, затем перемещают смесь во второй миксер, добавляют карбонат кальция, перемешивают до гомогенизации, далее перемещают смесь в ванну пропитки, в которой производится пропитывание стекловолокна полученной смесью, далее с помощью ролика наносят базальтовый гранулят и песок, проводят фазу охлаждения, далее проводят механическое прессование, охлаждают, наносят адгезив, после чего производят резку и упаковку.

Предпочтительно, что перемешивание в первом миксере производят в течение 3 часов при температуре 180°C, а охлаждение производят до температуры 15 – 20°C.

Техническими результатами являются показатели гибкости при низких температурах, термостойкости, долговечности, существенно превышающие аналогичные показатели известных битумных черепиц.

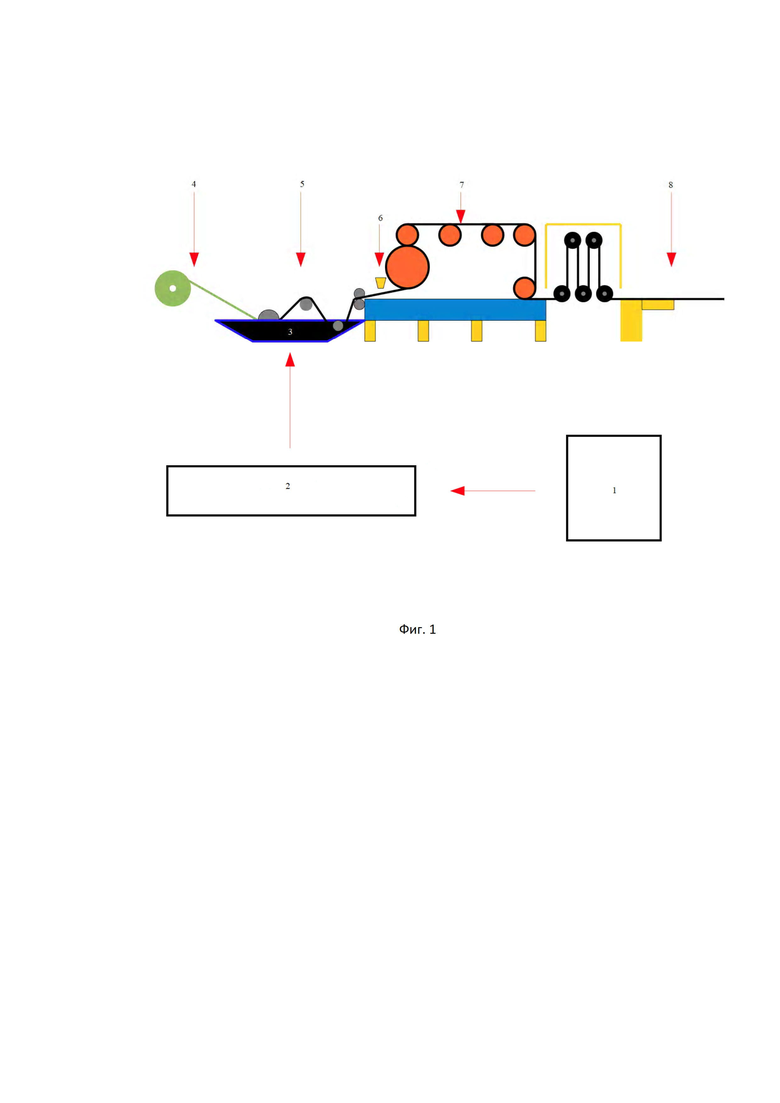

На фиг. 1 схематически изображены основные этапы способа производства битумной черепицы и применяемые устройства.

1 - первый миксер,

2 - второй миксер,

3 – компаунд,

4 - стекловолокно,

5 – стадия пропитывания стекловолокна полученной из второго миксера смесью,

6 – стадия посыпки базальтовым гранулятом,

7– стадия охлаждения,

8 – стадия упаковки.

Битумная черепица изготавливается из смеси дистиллированного битума, полимера АПАО и карбоната кальция. Полимер АПАО (Аморфный Поли-Альфа-Олефин, Amorphous Poly-Alpha-Olefin, Poli-Alfa-Olefina Amorfa) представляет собой терполимер (трёхзвенный полимер) с низкой молекулярной массой, который состоит из этилена, полипропилена и 1-бутена, полученный с использованием катализаторов Циглера – Натта и стабилизированный в фазе гранулирования. Исследование с помощью DSC (Дифференциальной Сканирующей Калориметрии Differential Scanning Calorimetry) показывает, что температура стеклования (Tg) составляет -33°C, в то время как температура размягчения (Tm) составляет + 114 °C. Вязкость при температуре 190 °C составляет 120.000 сП, а молекулярная масса равна 85000 г/мол. Структура полимерных цепей АПАО строго контролируется в течении производственного процесса, и такая характеристика гарантирует стабильность внутри битумной смеси. Фракции с низкой молекулярной массой, присутствующие в аморфных полиальфаолефинах, легче диспергируются в битуме, что приводит к однородной и стабильной смеси.

Кроме того, изобретение характеризуется точным подбором количественных характеристик компонентов, в диапазоне которых обеспечивается достижение технического результата.

Битумная черепица, характеризуемая в настоящей заявке, демонстрирует технические характеристики, решительно превосходящие модификаций с СБС или АПП и, ещё больше, версии с окисленным битумом. Высокими являются характеристики холодной гибкости, а также характеристики термостойкости и долговечности.

Типичная формула для смеси, модифицированной с АПАО, изложена ниже:

В таблице 2 показаны данные состава битумной смеси для черепицы с модификацией АПАО.

Таблица 2

В таблице 3 показаны характеристики битумной смеси для черепицы с модификацией АПАО.

Таблица 3

Особенное сопротивление скольжению при высоких температурах, показанное выше, и стабильность смеси, обусловленная высокими характеристиками полимера, также приводят к превосходным характеристикам в испытании на устойчивость к ускоренному старению. Дальше приводятся данные, касающиеся изменения гибкости при низких температурах после термического старения. Термическое старение было проведено в соответствии с нормой EN 1296, выдерживая образцы толщиной 2 мм разных смесей и не армированные в вентилируемой печи при температуре 70° C, в течение установленных периодов времени. На тех же образцах была протестирована гибкость при низких температурах, в соответствии с нормой EN 1109.

Таблица 4

Настоящее изобретение касается черепицы, содержащей АПАО, с подобранным количественным соотношением компонентов, с высокой устойчивостью к температуре, как низкой, так и высокой, с отличной стабильностью, что приводит к меньшему старению битумной матрицы и, следовательно, к увеличению срока службы изделия.

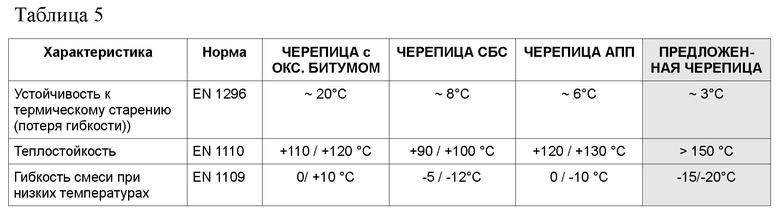

В ниже приведенной таблице 5 подчёркнуты различия предложенного материала по сравнению с известными материалами.

Ниже предлагается более подробное описание отдельных элементов, составляющих продукт.

Стекловолокно

Стекловолокно (на английском языке - Fiberglass) является основой, которая пропитывается смесью с АПАО.

Стекловолокно представляет собой изделие, состоящее из тонких и коротких стеклянных волокон, диаметром порядка десятой части миллиметра и длиной приблизительно от 15 до 30 мм. Волокна скрепляются специальными полимерными связующими, обычно присутствующими в количестве 25-30% от общей массы. Из масса волокон и связующего при высокой температуре получают однородный и плоский лист, который затем свёртывают в рулоны.

Стекловолокно в настоящее время на рынке классифицируется в соответствии с массой, которая варьируется от 30 до 150 г/м2, и в соответствии с его шириной.

Существуют также армированные версии продольными стеклянными волокнами, либо в сочетании с другими материалами, такими как алюминий и полиэстер, которые, однако, обычно не используются для производства битумной черепицы.

Стекловолокно широко используется в промышленности в производстве строительных и гидроизоляционных материалов, для производства битумных мембран, подкровельных мембран и покрытия изоляционных панелей.

Стекловолокно обеспечивает следующие преимущества:

В связи со своим химическим составом (в основном это диоксид кремния, SiO2) оно крайне нечувствительно к теплу, при комнатной температуре сохраняет стабильную форму.

Благодаря жесткости стекловолокна стеклянное полотно поддаётся разрезам самых разных форм, сохраняя плоскую структуру полотна.

В связи со своим химическим составом, и несмотря на то, что его добавляют с полимерными связующими, стекловолокно является хорошим барьером для пламени, поскольку кремнезём плавится при 1726°C.

Благодаря формированию из стекла волокон оно перестаёт быть хрупким. В волокнах отсутствуют дефекты кристаллизации (микротрещины, воздух, и т.д.). Стекловолокно обладает превосходной механической прочностью на растяжение.

Ниже в табл. 6 приводятся типичные характеристики использованного стекловолокна на 100г/м2.

Таблица 6

Основная битумная смесь (Coating).

Под битумной смесью подразумевается любая смесь из битума и других компонентов.

Битумная смесь, составляющая основную массу черепицы, которой пропитывается стекловолокно и на которую наносится гранулят, называется покрытие (coating).

Битумная смесь находится в твёрдом состоянии при комнатной температуре, в более или менее твёрдой форме, в то время как при повышении температуры она всё больше и больше размягчается пока не станет обрабатываемой жидкостью. Следовательно, чтобы ее перевезти и обработать в процессе производства, смесь должна иметь минимальную температуру около 140-150°C, в зависимости от типологии.

Любая битумная смесь классифицируется согласно стандартным параметрам, метод измерения которых стандартизирован, а именно:

удельный вес, выраженный в г/см3 и измеренный в соответствии со стандартами EN ISO 3838 или ASTM D71;

сопротивление проникновению иглы при заданной температуре, выраженное в десятых долях мм от хода иглы, и измеренное в соответствии со стандартами EN 1426 или ASTM D5. Это свойство выражает мягкость или твёрдость одного типа смеси, когда она в твёрдом состоянии,

температура размягчения смеси, выраженная в °C и измеренная в соответствии со стандартами EN 1427 или ASTM D36. Этот метод более известен как метод «кольцо и шарик» (Ring & Ball). Поскольку для битума и для битумных смесей не существует температуры плавления, этот метод определяет температуру, при которой начинается переход от твёрдого к жидкому состоянию, и даёт представление о пределах рабочих характеристик битумной смеси,

кинематическая вязкость при заданной температуре, выраженной в сП и измеренной в соответствии со стандартами ISO EN 17025. Она также известна как вязкость по Брукфилду. Это важный параметр на этапе обработки, а также для того, чтобы понять эффективность полимерной модификации внутри смеси,

температура воспламенения открытого сосуда типа Кливленда, выраженная в °C и измеренная в соответствии со стандартами UNI EN ISO 2592. Поскольку битум представляет собой смесь углеводородов, необходимо определить пороговую температуру в качестве максимального предела обрабатываемости.

Специальная смесь АПАО, являющаяся объектом настоящего изобретения, представляет собой смесь, состоящую из битума, полимера АПАО и карбоната кальция. Состав смеси схематизирован в табл.7.

Таблица 7

Компаунд пропитывает и покрывает стекловолокно в количестве 2500 – 3500 г/м2, в зависимости от различных типов производимой битумной черепицы.

Вторая битумная смесь (мастики и клеи)

Мастики и клеи составляют системы, обеспечивающие фиксацию битумной черепицы на гидроизолируемую поверхность, или фиксацию между разными уровнями черепицы. Они тоже являются битумными смесями, но их характеристики отличаются от характеристик первой смеси (coating).

Они в основном делятся на 2 типологии:

самоклеящиеся смеси, способные создать адгезионную связь, начиная от минимальной температуры (обычно 10°C),

термоклеящиеся смеси, способные создать адгезионную связь только после нагревания до установленной температуры (обычно 60-70°C).

Aдгезивные смеси претерпевают другие изменения по сравнению с первичной смесью (coating), прежде всего избегая минеральных зарядов, которые снижают клеющуюся способность. Адгезивные смеси классифицируются путём измерения тех же физических характеристик, как и для первичной смеси (coating). Они обычно намазываются или иным образом наносятся на нижнюю или верхнюю поверхность черепицы в количестве от 50 – 600 г/м2, в зависимости от типа черепицы и от типа наносимого покрытия.

Базальтовый гранулят

Базальтовый гранулят или, точнее, керамизированный базальтовый гранулят, представляет собой слой неорганического материала, направленный на обеспечение целостности битумной смеси внизу. Битум, как органический материал, содержащий длинные цепи углеводородов, подвержен термическому окислению и воздействию ультрафиолетовых лучей, которые в долгосрочной перспективе вызывают трещины и фрагментацию. Керамизированный базальтовый гранулят непрозрачен для света и, следовательно, выполняет защитную функцию для битума. Базальт является вулканической породой, макроскопически серого цвета с различной интенсивностью. Типичный его состав показан в табл.8.

Таблица 8. Типичный количественный химический состав базальта (определенный по рентгеновской флоуресценции)

Базальт обрабатывается и проходит два основных процесса:

дробление, позволяющее получить заранее определенный и распределенный размер частиц гранулята так, чтобы равномерно покрыть максимально возможную поверхность;

керамизация, позволяющая производить цветные частицы в эстетических целях, а также для того, чтобы увеличить их отражательную способность для солнечных лучей, и соответственно рассеивать часть тепла, которое они приносят.

Базальтовый гранулят с керамическим покрытием посыпается на стекловолокно, пропитанное горячей битумной смесью и затем механически вдавливается в самую смесь. Гранулят подвергается нескольким этапам контроля в процессе его производства и вплоть до нанесения на канадскую черепицу. Не все эти контроли регулируются стандартами:

гранулометрия бесцветного базальтового гранулята, проводимая путем просеивания через сита, соответствующие стандарту ISO 3310,

гранулометрия курамизированного базальтового гранулята, проводимая как указано выше. Этот тест обеспечивает гранулометрическое распределение гранулята и позволяет проверить, подходит ли он для равномерного покрытия поверхности черепицы,

измерение координат цвета L*a*b*, общеизвестных по всему миру. Этот тест позволяет проверить соответствие окрашенных гранул заданным характеристикам,

адгезия гранулята к битумной смеси, измеряется в граммах и выполняется в соответствии с нормой EN 12039 или ASTM D4977. Это позволяет проверить качество спрессовки гранулята к битумной смеси.

Описание стандартов

Битумные черепицы в европейском контексте имеют согласованный стандарт характеристик и документ оценки (EAD – European Assessment Document), действительные для маркировки СЕ продукта, и ряд специальных стандартов для измерения отдельных свойств (табл.9).

Таблица 9

Битумная черепица с минеральным и / или синтетическим армированием. Спецификация продукции и методы испытаний

Черепица с низкой битумной массой, ламинированная или нет, с минеральным или синтетическим армированием

Гибкие листы для гидроизоляции. Битумные листы для гидроизоляции крыши. Определение сопротивления скольжению при повышенной температуре

Гибкие листы для гидроизоляции. Битумные, пластиковые и резиновые листы для гидроизоляции крыши

Листы гибкие для гидроизоляции. Битумные листы для гидроизоляции крыши. Определение адгезии гранул

Гидроизоляционные листы. Часть 1. Битумные листы для гидроизоляции. Определение сопротивления разрыву (хвостовик гвоздя)

Гидроизоляционные листы. Часть 1. Битумные листы для гидроизоляции. Определение свойств на растяжение

Если речь идёт о методах испытаний в США, стандарт, касающийся адгезии гранулята, представляет особый интерес, поскольку он более строгий, чем использующийся в Европе (табл.10).

Таблица 10

Стандартный метод испытания адгезии гранул к кровле с минеральной поверхностью при истирании

Описание производственного процесса.

Битумная черепица производится на специальных производственных линиях, предназначенных для этой цели. В первом миксере (1) изготавливается смесь из дистиллированного битума и полимера АПАО. Смешивание предпочтительно проводить в течение примерно 3 часов при температуре 180°C. Как только смесь оптимально диспергирована, она перемещается во второй миксер (2), где добавляется карбонат кальция. При достижении правильной гомогенизации, необходимой для обработки, компаунд закачивается в ванную пропитки. В этот момент стекловолокно (4) пропитывается полученной смесью (5), с помощью ролика наносится базальтовый гранулят. После переворота листа посыпается песок, который действует как антипригарное покрытие. После фазы охлаждения производят механическое прессование гранулята посредством пресса. Проводят дополнительное охлаждения, наносят клеевые мастики. Далее следуют фазы резки и упаковки.

Примеры осуществления группы изобретений

Пример 1. В первом миксере изготовлена смесь из дистиллированного битума и полимера АПАО. Смешивание осуществлялось в течение 3 ч при температуре 180°C. Затем смесь перемещена во второй миксер, где добавлен карбонат кальция. При достижении правильной гомогенизации, необходимой для обработки, компаунд закачан в ванную пропитки. Стекловолокно пропитано полученной смесью. С помощью ролика нанесён базальтовый гранулят. Произведено охлаждение до температуры 20°С. Произведено механическое прессование гранулята посредством пресса. Проведено дополнительное охлаждение до температуры 15°С. Нанесены клеевые мастики. Осуществлена резка полученных листов и их упаковка. Состав полученного материала: дистиллированный битум 35 масс. %, АПАО 5 масс.%, карбонат кальция 60% масс.%.

Пример 2. В первом миксере изготовлена смесь из дистиллированного битума и полимера АПАО. Смешивание осуществлялось в течение 3,5 ч при температуре 175°C. Затем смесь перемещена во второй миксер, где добавлен карбонат кальция. При достижении правильной гомогенизации, необходимой для обработки, компаунд закачан в ванную пропитки. Стекловолокно пропитано полученной смесью. С помощью ролика нанесён базальтовый гранулят. Произведено охлаждение до температуры 19°С. Произведено механическое прессование гранулята посредством пресса. Проведено дополнительное охлаждение до температуры 16°С. Нанесены клеевые мастики. Осуществлена резка полученных листов и их упаковка. Состав полученного материала: дистиллированный битум 50 масс. %, АПАО 10 масс.%, карбонат кальция 40 масс.%.

Пример 3. В первом миксере изготовлена смесь из дистиллированного битума и полимера АПАО. Смешивание осуществлялось в течение 2,5 ч при температуре 190°C. Затем смесь перемещена во второй миксер, где добавлен карбонат кальция. При достижении правильной гомогенизации, необходимой для обработки, компаунд закачан в ванную пропитки. Стекловолокно пропитано полученной смесью. С помощью ролика нанесён базальтовый гранулят. Произведено охлаждение до температуры 15°С. Произведено механическое прессование гранулята посредством пресса. Проведено дополнительное охлаждение до температуры 10°С. Нанесены клеевые мастики. Осуществлена резка полученных листов и их упаковка. Состав полученного материала: дистиллированный битум 30 масс. %, АПАО 15 масс.%, карбонат кальция 55 масс.%.

Пример 4. В первом миксере изготовлена смесь из дистиллированного битума и полимера АПАО. Смешивание осуществлялось в течение 3 ч при температуре 180°C. Затем смесь перемещена во второй миксер, где добавлен карбонат кальция. При достижении правильной гомогенизации, необходимой для обработки, компаунд закачан в ванную пропитки. Стекловолокно пропитано полученной смесью. С помощью ролика нанесён базальтовый гранулят. Произведено охлаждение до температуры 20°С. Произведено механическое прессование гранулята посредством пресса. Проведено дополнительное охлаждение до температуры 15°С. Нанесены клеевые мастики. Осуществлена резка полученных листов и их упаковка. Состав полученного материала: дистиллированный битум 30 масс. %, АПАО 10 масс.%, карбонат кальция 60 масс.%.

Наличие определённых компонентов и их количественные соотношения в определённых диапазонах позволяют достичь показателей гибкости при низких температурах, термостойкости, долговечности, существенно превышающих аналогичные показатели известных битумных черепиц.

Группа изобретений представляет собой битумную черепицу и способ ее производства. Битумная черепица включает стекловолокно, пропитывающую его битумную смесь, нанесённые снаружи базальтовый гранулят, адгезив. Битумная смесь имеет следующий состав: дистиллированный битум от 30 до 50%, АПАО (аморфный поли-альфа-олефин) от 5 до 15%, карбонат кальция от 40 до 60%. При осуществлении способа производства битумной черепицы вначале в первом миксере изготавливают смесь путём перемешивания дистиллированного битума и полимера АПАО, затем перемещают смесь во второй миксер, добавляют карбонат кальция, перемешивают до гомогенизации, далее перемещают смесь в ванну пропитки, в которой производится пропитывание стекловолокна полученной смесью, далее с помощью ролика наносят базальтовый гранулят и песок, проводят фазу охлаждения, далее проводят механическое прессование, охлаждают, наносят адгезив, после чего производят резку и упаковку. Группа изобретений обеспечивает оптимальные показатели холодной гибкости, термостойкости, долговечности. 2 н. и 2 з.п. ф-лы, 1 ил., 10 табл.

1. Битумная черепица, включающая стекловолокно, пропитывающую его битумную смесь, нанесённые снаружи базальтовый гранулят, адгезив, отличающаяся тем, что битумная смесь имеет следующий состав: дистиллированный битум от 30 до 50 масс. %, АПАО (аморфный поли-альфа-олефин) от 5 до 15 мас.%, карбонат кальция от 40 до 60 мас.%, так, чтобы сумма составляла 100 мас.%.

2. Способ производства битумной черепицы по п. 1, включающий получение смеси, охлаждение, упаковку, отличающийся тем, что вначале в первом миксере изготавливают смесь путём перемешивания дистиллированного битума и полимера АПАО, затем перемещают смесь во второй миксер, добавляют карбонат кальция, перемешивают до гомогенизации, далее перемещают смесь в ванну пропитки, в которой пропитывают стекловолокно полученной смесью, затем с помощью ролика наносят базальтовый гранулят и песок, проводят фазу охлаждения, далее проводят механическое прессование, второй раз охлаждают, наносят адгезив, после чего производят резку и упаковку.

3. Способ по п. 1, отличающийся тем, что перемешивание производят в течение 3 часов при температуре 180°C.

4. Способ по п. 1, отличающийся тем, что охлаждение производят до температуры 15-20°C.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ БИТУМНЫХ МАТЕРИАЛОВ, ВКЛЮЧАЮЩИХ В СЕБЯ ВСПЕНЕННЫЙ ГРАФИТ | 2014 |

|

RU2674820C2 |

| ОБЛЕГЧЕННЫЙ НАПОЛНИТЕЛЬ ДЛЯ ВОДОНЕПРОНИЦАЕМЫХ БИТУМНЫХ МЕМБРАН | 2017 |

|

RU2718882C1 |

| CN 107641469 A, 30.01.2018 | |||

| US 7981517 B2, 19.07.2011. | |||

Авторы

Даты

2020-11-19—Публикация

2020-06-09—Подача