Группа изобретений относится к кровельным покрытиям и способам их производства.

Уровень техники:

Кровельные материалы на битумной основе, такие как канадская черепица и обшивка, укладываются на крыши зданий, чтобы обеспечить защиту от непогоды и придать кровле за счет различных цветов и форм эстетичный внешний вид. Обычно черепица состоит из подложки из стекловолокна или органического материала, битумного покрытия и гранулированного поверхностного слоя, нанесенного на покрытие (керамические цветные минеральные гранулы). Производство такого рода черепицы предусматривает пропускание целостного листа стеклоткани (или органического материала) через устройство для нанесения покрытия, содержащее горячий битумный состав. Затем поверхность пропитанного материала посыпают цветными минеральными гранулами, чтобы защитить битумный материал от атмосферных воздействий и ультрафиолетовых лучей. После этапа нанесения покрытия целостный «лист» переходит на следующий этап - резки. На этом этапе определяется форма и размер готового продукта, материал разделяют на отдельные черепичные плитки. Существуют два основных типа битумной черепицы: «однослойная» и «ламинированная» (двухслойная), которые имеют различные формы и размеры.

Большинство битумных гонтов прибиваются к кровельной конструкции. Гонты имеют специально отведенную зону для крепления гвоздей в кровельную конструкцию (называемую «зоной крепления гвоздей»), обеспечивая, таким образом, надежную водонепроницаемую поверхность крыши. Гвоздь, перфорируя гонт может ослабить материал и образовать воронку для потенциального проникновения воды, нарушить изоляцию кровли (а также повредить сам гонт). Кроме того, если монтажник размещает гвоздь в неправильном положении, черепица становится еще более уязвимой для возможной поломки или отслоения (поэтому, чем больше будет площадь для крепления гвоздя, тем легче монтажнику будет установить продукт).

Если установленная на крыше черепица подвергается воздействию сильного ветра (ветры имеют тенденцию сгибать открытую переднюю часть черепицы, называемую «язычок»), то она приподнимается вверх и существует опасность отрыва гонта от основания крыши (передняя часть зависит от геометрии и типа черепицы. Такое явление чаще встречается с «однослойными» черепицами). Даже малейший изгиб «язычка» ослабляет материал, ухудшая его механические свойства и устойчивость к нагрузкам (а также общую эстетику крыши). Во время серьезных атмосферных явлений «язычок»(или сама черепица) может изгибаться до точки разрыва и/или вызывать подъем и отсоединение кровельного покрытия, способствуя проникновению ветра под битумный материал. После подъема черепицы (черепиц), если она не имеет усиления, область, в которой был расположен фиксирующий гвоздь, может разорваться, поскольку все усиление сосредоточено в этой области, а стекловолоконная вуаль, используемая в качестве опоры, не обеспечивает достаточной прочности на разрыв. Многие производители при производстве ламинированной черепицы преодолели указанную проблему увеличив «зону крепления гвоздей» или вставив армирующие материалы, такие как стекловолоконная/полимерная сетка, полимерные или тканевые ленты (как на нижнем, так и на верхнем или промежуточном слое перекрытия), чтобы избежать разрыва или отрыва от кровельной конструкции при воздействии неблагоприятных атмосферных факторов (таким образом шляпка гвоздя не повреждает участок нагрузки). Для однослойной черепицы подобных решений не найдено, но некоторые производители предлагают вставку из армирующих материалов на открытые участки («язычки»), чтобы обеспечить поддержку материала в случае изгиба.

Что касается градостойкости, то некоторые производители битумной черепицы используют модифицированные полимерами битумные составы для придания готовому изделию эластичности и пластичности, что повышает его устойчивость к нагрузкам. В зависимости от типа используемых полимеров и/или добавок, а также от типа битума можно модулировать эти свойства, а также упруго-пластические характеристики черепицы даже при низких температурах.

В литературе описана сложность приведения подложки и арматуры в совместимость с битумной смесью, поскольку их плохая смачиваемость может привести к расслаиванию готового изделия. Кроме того, вставка арматуры (например, сетки) может привести к поглощению воды битумным гонтом с последующим образованием пузырей и повреждением поверхности.

Известны битумные покрытия, включающие аморфный поли-альфа-олефин, АПАО (например, CN107641469 A), карбонат кальция (например, RU 2718882 C1). Данные покрытия недостаточно устойчивы при использовании в широком диапазоне температур, недостаточно устойчивы к деформациям, что приводит к сокращению срока их эффективного использования.

Известен (RU 2674820 C2) битумный лист для черепичной системы, при изготовлении которого могут быть использованы стекловолокно, битумная смесь, пропитывающую стекловолокно, адгезив, базальтовый компонент, АПАО, карбонат кальция.

Битумный лист, применяемый при изготовлении черепицы, по RU 2674820 C2 может быть принят в качестве ближайшего аналога.

В документе RU 2674820 C2, раскрывающем ближайший аналог, указываются компоненты, которые могут быть применимы при изготовлении битумной черепицы, и даются общие рекомендации по их использованию.

При этом не даются конкретные составы для изготовления битумного листа, не указываются количественные соотношения компонентов.

Технической проблемой, решаемой изобретением, является недостаточная устойчивость битумной черепицы к деформациям, недостаточная термостойкость. При высокой температуре может произойти нарушение формы, с последующим возможным разрушением. Гибкость при низких температурах может быть недостаточна, из-за чего вследствие нагрузок, пусть даже незначительных, может произойти разрушение.

Техническим результатом является повышение долговечности, упруго-пластических свойств, адгезионных свойств компонентов битумной черепицы.

Технический результат достигается тем, что в состав битумной черепицы с покрытием гранулами входит слой подложки, содержащий базовый слой, изготовленный из стекловолоконного нетканого материала, первая продольная сторона базового слоя, на которую укладывается сетка из стекловолокна, покрывающая по меньшей мере 80% первой стороны базового слоя; первый внешний битумный слой, который покрывает сетку; второй внешний битумный слой, который покрывает вторую сторону базового слоя, противоположенную первой; гранулы, содержащие керамические окрашенные минеральные частицы, которые покрывает второй внешний битумный слой.

Свойства битумного покрытия естественным образом снижаются в течение срока эксплуатации изделия: воздействие атмосферных факторов и УФ-излучения ухудшают покрытие и изменяют химико-физические и механические характеристики крыши. Чтобы решить эту проблему, некоторые производители увеличивают битумный слой покрытия: в то время как увеличение количества покрытия на черепице может быть самым простым способом достижения высокой устойчивости к старению и/или нагрузке. Крыша, выложенная такой черепицей, неизбежно потеряет свои преимущества по физическим характеристикам за время эксплуатации изделия (и проблема только откладывается). Введение композитной подложки внутрь готового изделия, обеспечивает размерную стабильность и механическую устойчивость к нагрузкам при сохранении физико-механических характеристик готового изделия неизменными в среднесрочной перспективе. Поскольку продукт непосредственно не подвергается старению (не подвергается воздействию);

Композитная подложка полностью состоит из инертных стекловолоконных волокон, которые обеспечивают сохранение химико-механических характеристик с течением времени даже при низких температурах (0-7°C), также предотвращают явления усадки (сужения) на этапах производства или после укладки (полимерные материалы склонны к усадке при обработке при высоких температурах);

Сетка из стекловолокна, покрывающая, по меньшей мере 80% первой стороны базового слоя, действует как опора и противодействует подъему слоя/слоев или самой черепицы, вызванному ветром (в случае разрушения клеевого компонента). В случае возникновения такого воздействия (восходящая сила из-за лобового ветра), у продукта отсутствуют признаки разрыва или повреждения, близкие к его пределу эластичности. Это позволяет избежать эстетического дефекта покрытия, который бы возник, если бы в качестве подложки обычно использовалась бы только стекловолоконная вуаль (большее сопротивление при том же угле подъема) При этом наличие сетки из стекловолокна на нижнем слое композитной подложки не влияет на эстетические характеристики и потерю гранул в готовом изделии (определяется по методу испытания на очистку щеткой, в соответствии с положениями стандарта ASTM D4977): весь неклейкий битум, нанесенный на верхний слой основы стекловолоконной вуали, образует тело черепицы, а окрашенные минеральные гранулы будут прилипать к нему. Если на верхний слой наложить армирующую сетку, то она удалит битумный состав, необходимый для склеивания гранул (битум заполнит промежутки сетки) и создаст неоднородную поверхность после удаления излишков битума (на проволоке сетки будет отложено меньше битума, чем внутри описанных квадратов/прямоугольников). Принимая во внимание вышеизложенное, получается изделие, близкое к стандартному с точки зрения эстетики и размеров, но с гораздо более высокими механическими характеристиками (сетка не выходит из готового изделия);

Композитная основа придает черепице прочность таким образом, что при внешних нагрузках (изгиб, буря, сильный ветер…) она не отрывается от крыши (ее компоненты не разрываются). Плотная сетка из стекловолокна, особенно в области крепления черепицы, позволяет головке гвоздя зацепиться за нее. Под головкой крепежа остается достаточное количество материала, чтобы противостоять нагрузке (расширение поверхности, подвергаемой силе разрыва). Сетка повышает устойчивость черепицы к перфорации на этапе укладки: слишком высокая температура нанесения или слишком сильное давление гвоздезабивного пистолета могут привести к тому, что шляпка гвоздя войдет глубже в продукт и повредит его;

Также при укладке черепицы при помощи гвоздей по стандартной методике (крепление одинарной черепицы) позволяет прикрепить ее к верхнему слою ранее уложенной черепицы (зона крепежа перекрывает уже уложенную верхнюю часть изделия). Таким образом, для однослойной черепицы будет перекрытие двух армированных битумных подложек с зернистым покрытием, а для ламинированной плитки под крепежным элементом будет три слоя. Кроме того, если на обратной стороне верхней части черепицы имеется полимерная лента, она также повысит сопротивление разрыву в сочетании с усиленной подложкой;

Расширение армирующего материала по всему готовому изделию облегчает крепление битумной черепицы (особенно ламинированной черепицы): монтажник будет иметь большую площадь для установки гвоздя, и если гвоздь будет забит за пределами черепицы, усиленная подложка также гарантирует высокую устойчивость к разрыву. Например, в ламинированной черепице область крепления часто совпадает с зоной нахлеста между лентой и гонтом (двойная толщина подразумевает большую устойчивость). Эта область часто имеет ограниченную ширину 15-20 мм и аппликатору не всегда легко расположить гвоздь в этой области, с последующим креплением гонта в один слой (меньшая устойчивость к разрыву);

Полимерные ленты на обратной стороне зоны крепления и на верхней части обратной стороны ламинированной черепицы, расположенные таким образом, чтобы избежать их приклеивания после упаковки. Благодаря механическим характеристикам ленты они также позволяют ей выполнять армирующую функцию во время перфорации гвоздями и сопротивлению разрыву. В другом варианте изделия лента, прикрепленная к верхней части может быть из другого материала (ткань, флизелин) и укладываться на верхний слой битумной черепицы;

Полимерные/тканевые/нетканые ленты, расположенные на верхней секции с обратной стороны однослойной черепицы, благодаря механическим характеристикам ленты также позволяют ей выполнять функцию усиления прочности при перфорации гвоздями и сопротивления разрыву. В другом варианте изделия, ленту можно укладывать поверх битумной черепицы.

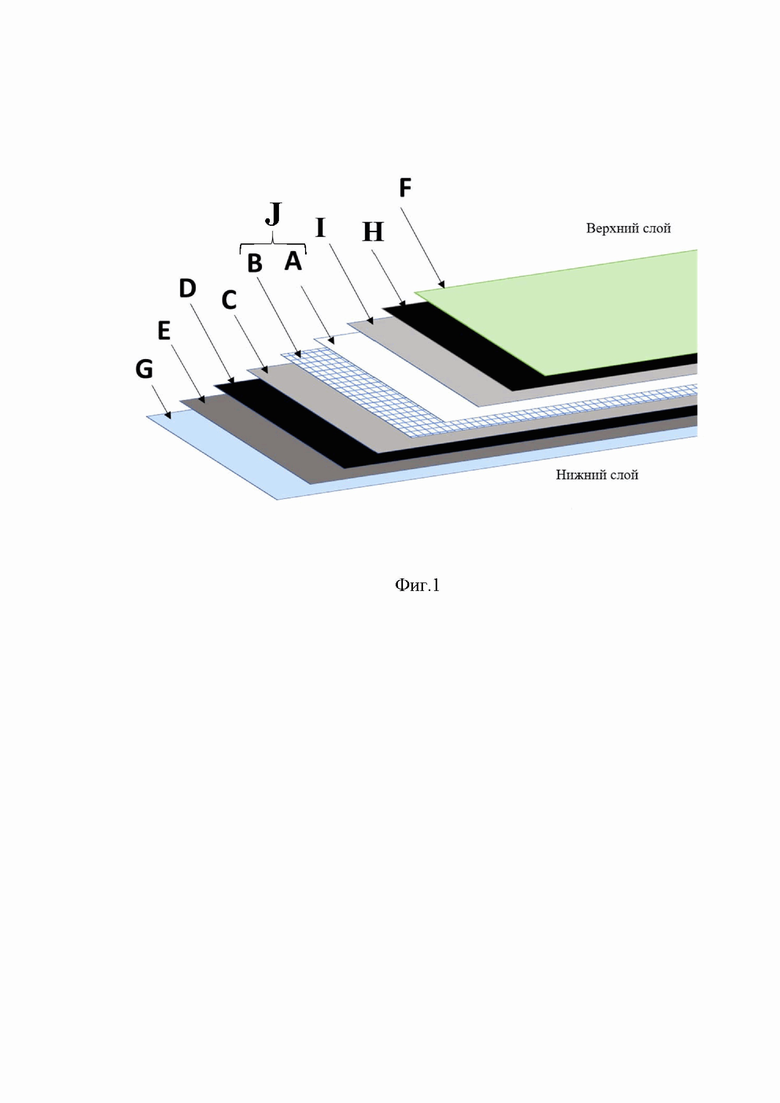

Сущность заявленного технического решения поясняется чертежами Фиг.1-8, где

- на фиг.1 показан состав битумного материала;

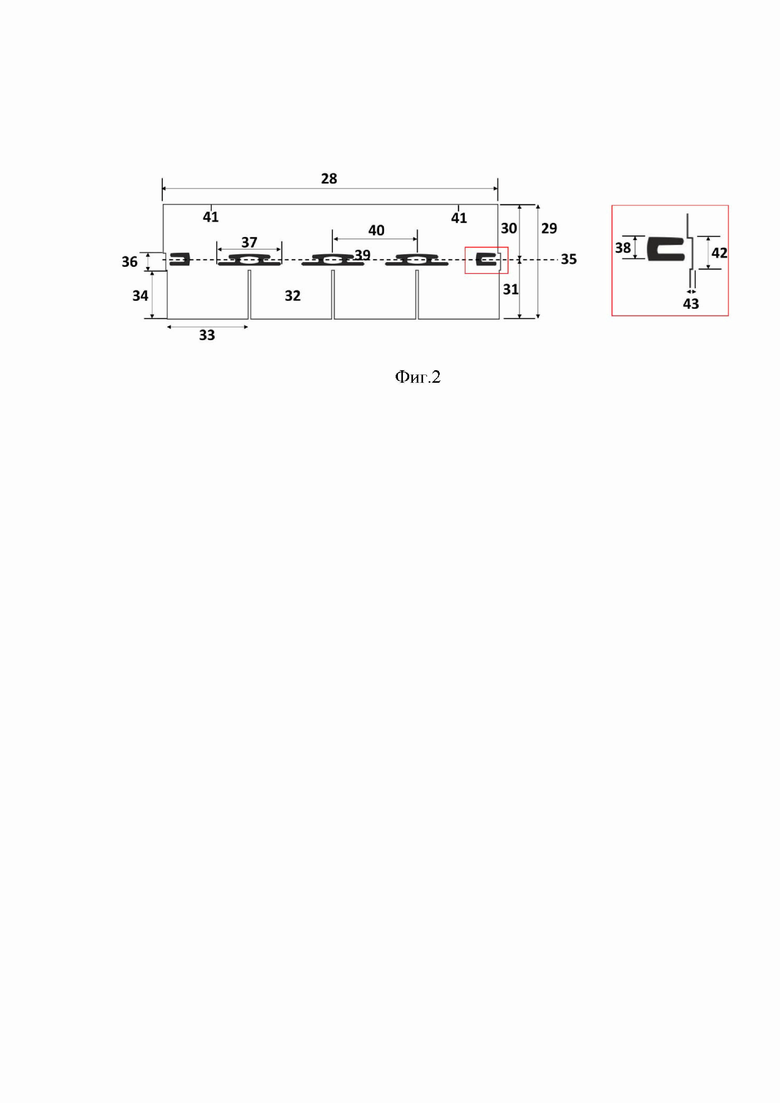

- на фиг.2 показан вид сверху однослойной черепицы в первом варианте исполнения;

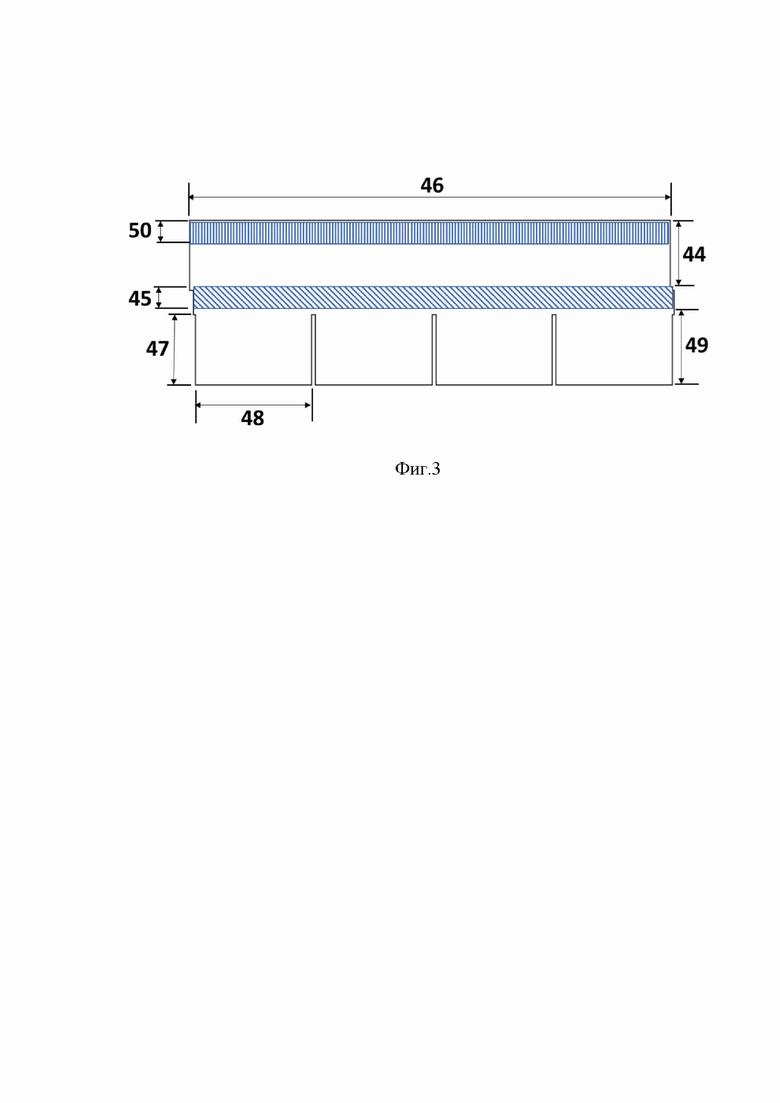

- на фиг.3 показан вид сзади однослойной черепицы в первом варианте исполнения;

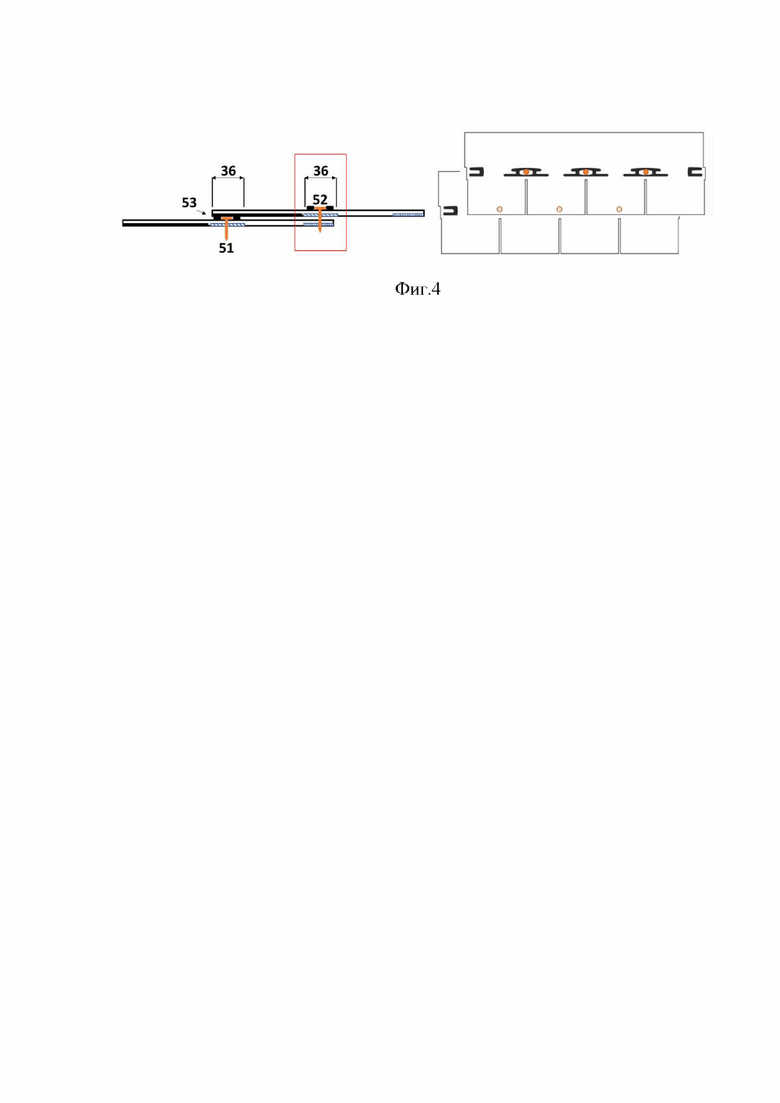

- на фиг.4 показан вид среза сбоку (слева) и вид спереди (справа) однослойной черепицы после укладки;

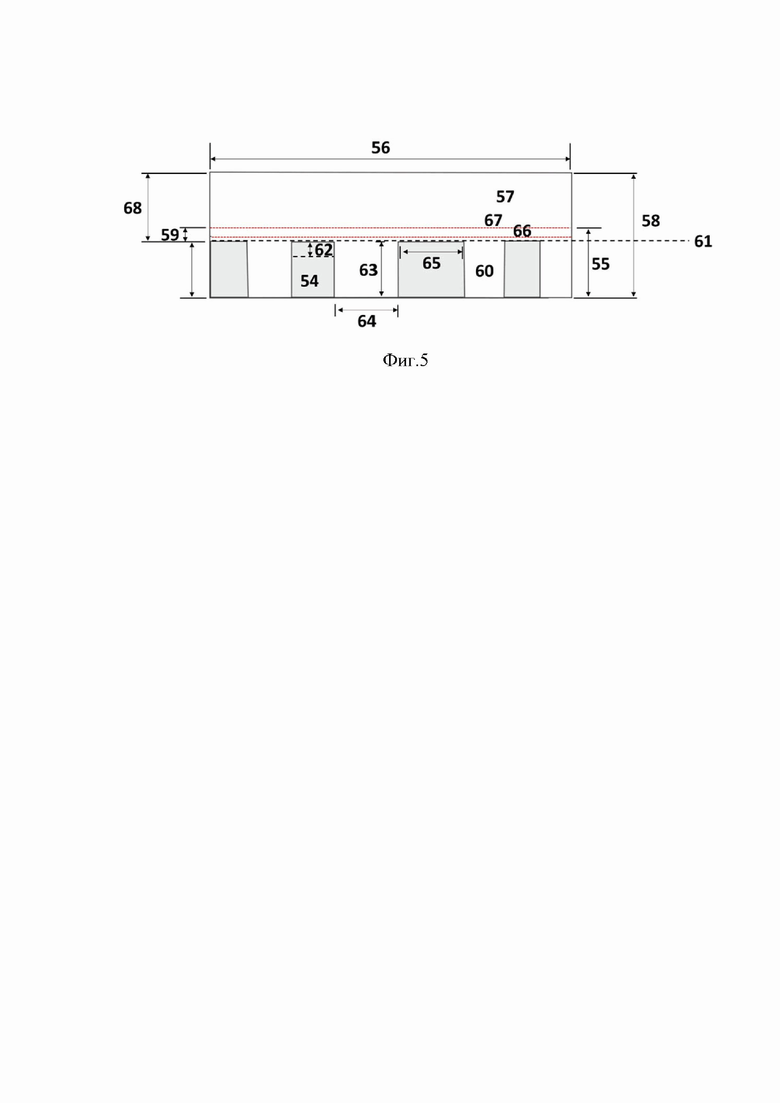

- на фиг.5 показан вид сверху ламинированной черепицы в первом варианте исполнения;

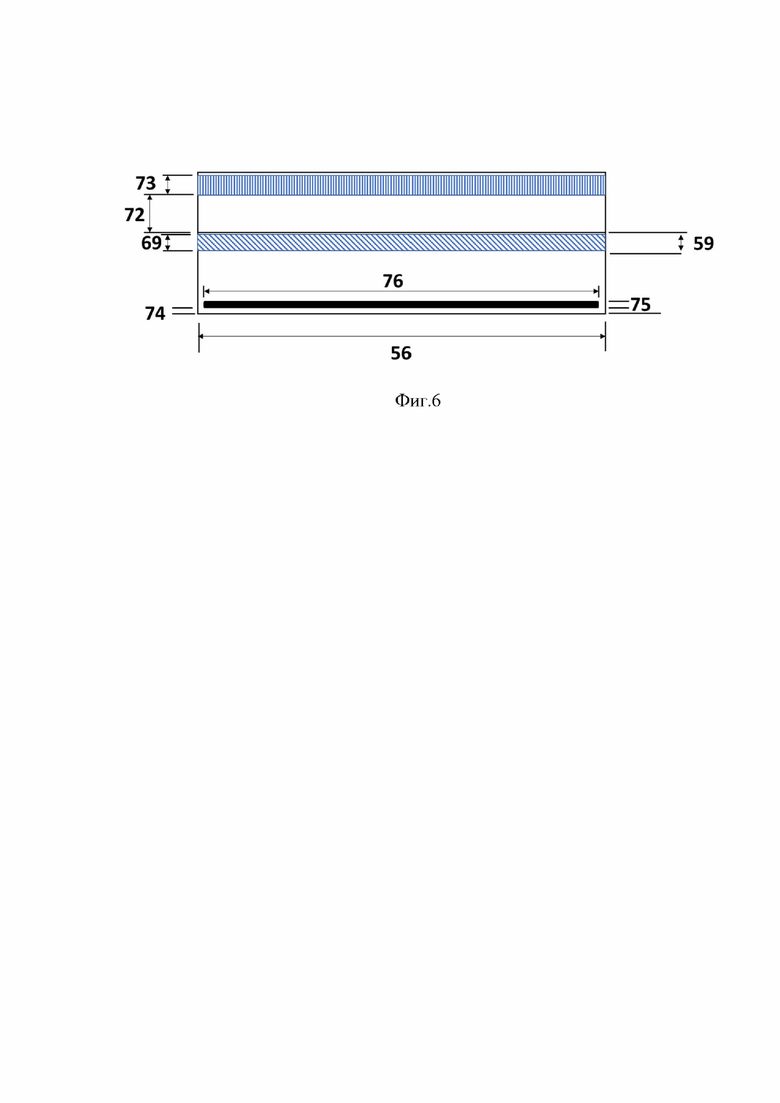

- на фиг.6 показан вид сзади ламинированной черепицы в первом варианте исполнения;

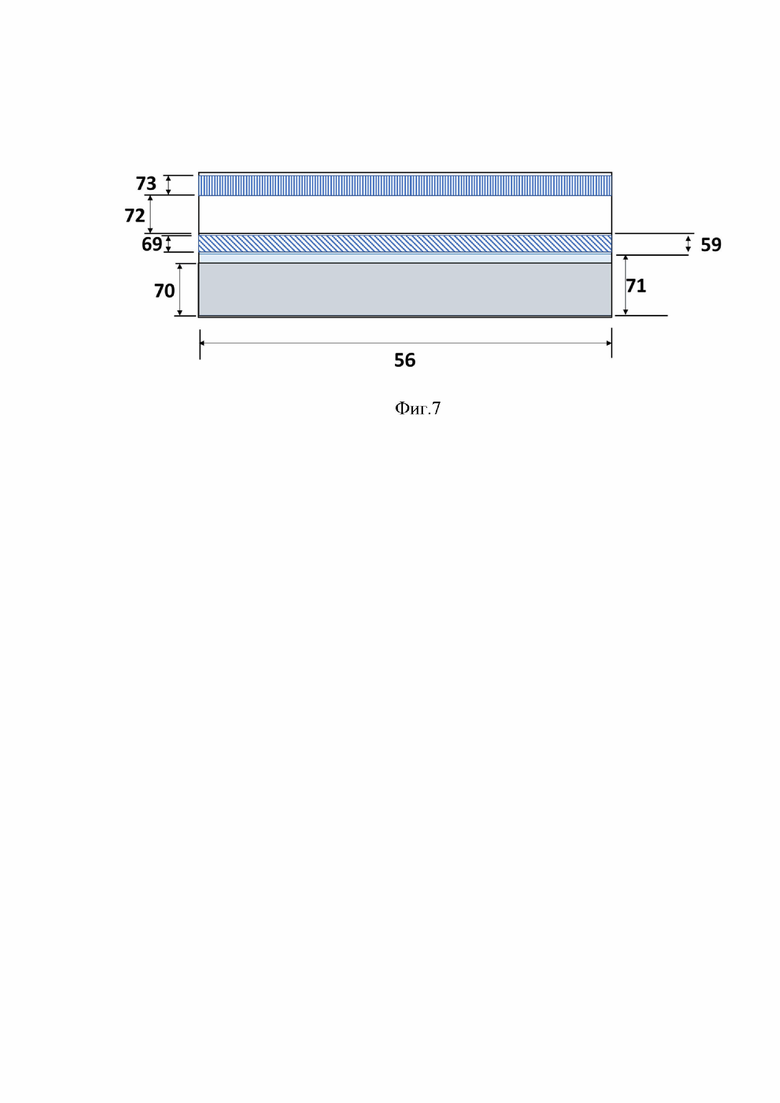

- на фиг.7 показан вид сзади ламинированный черепицы во втором варианте исполнения;

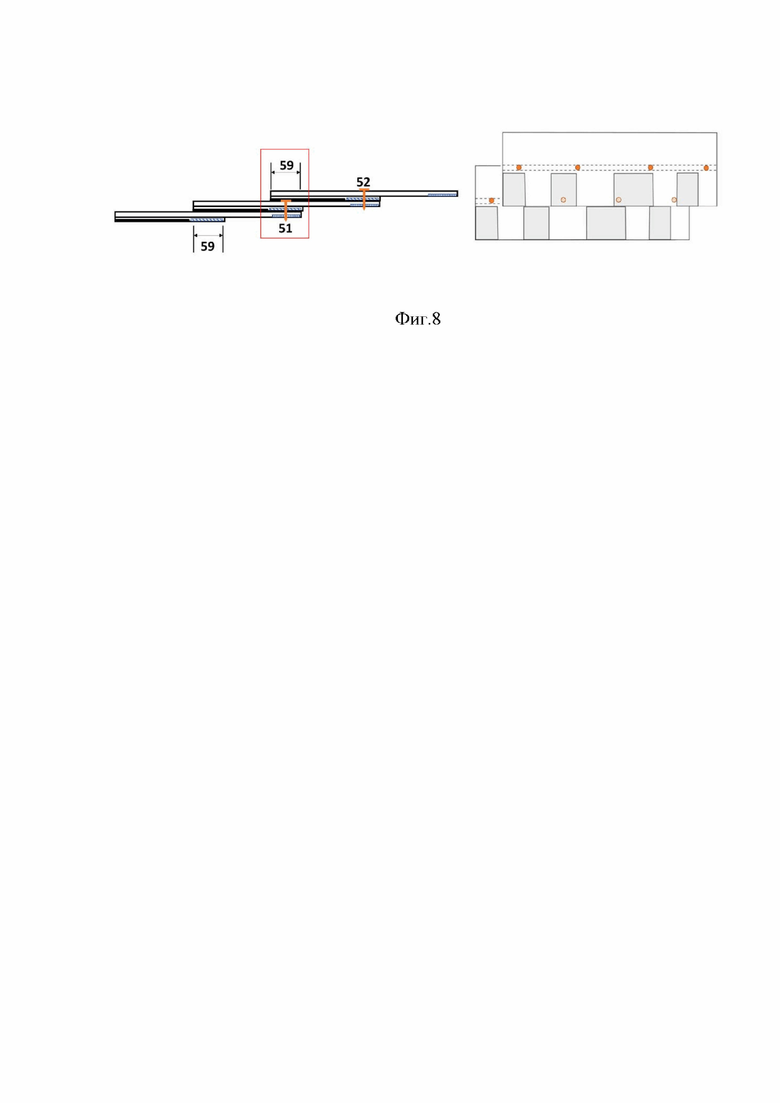

- на фиг.8 показан вид среза сбоку (слева) и вид спереди (справа) ламинированной черепицы;

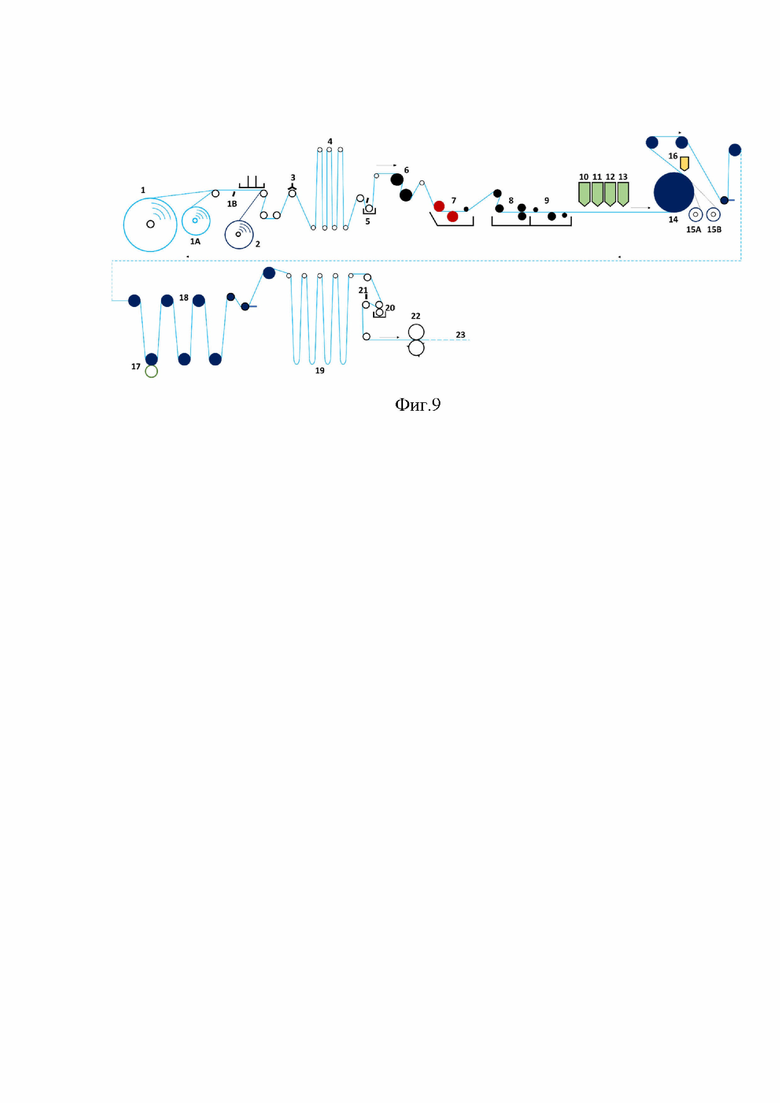

- на фиг.9 показана схема производственного процесса при изготовлении однослойной черепицы;

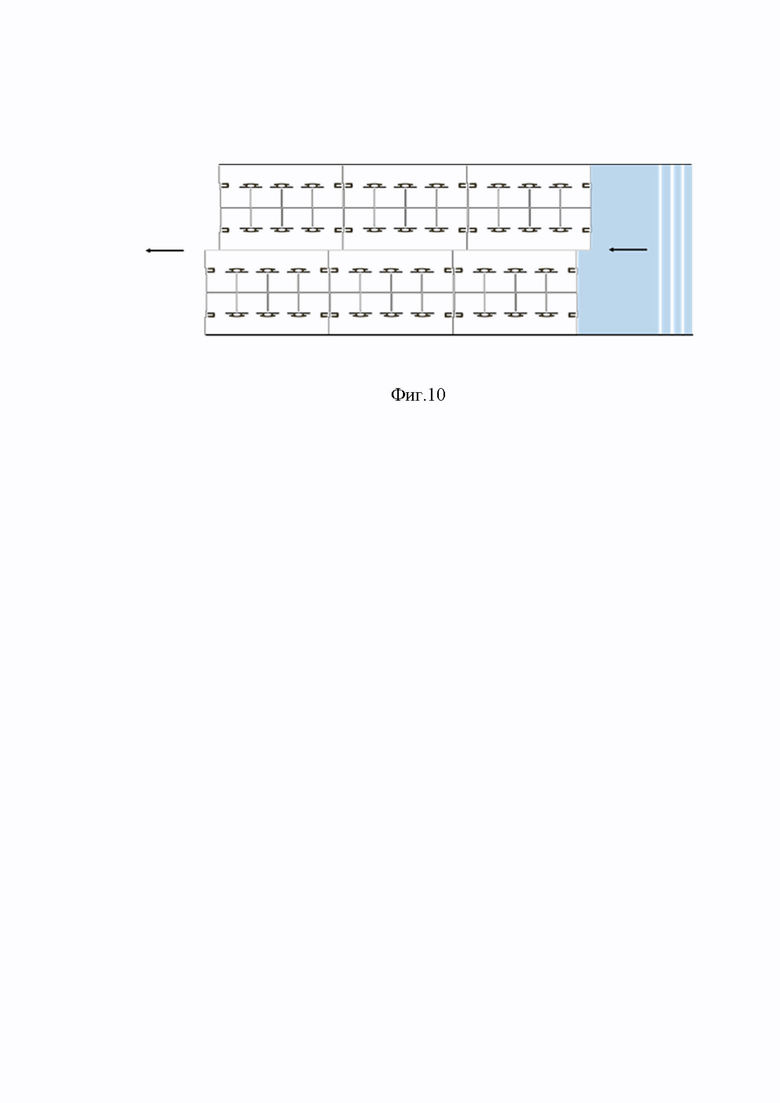

- на фиг.10 показан битумный материал с непрерывной зернистостью до и после резки черепицы;

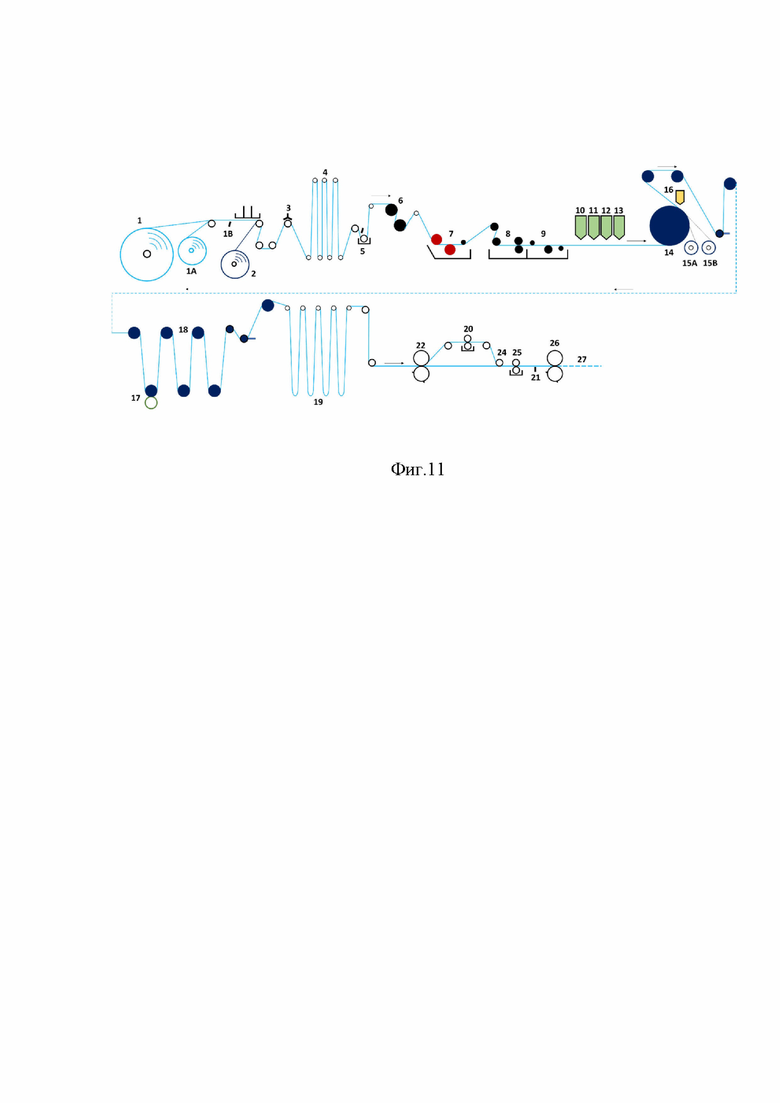

- на фиг.11 показана схема производственного процесса при изготовлении ламинированной черепицы;

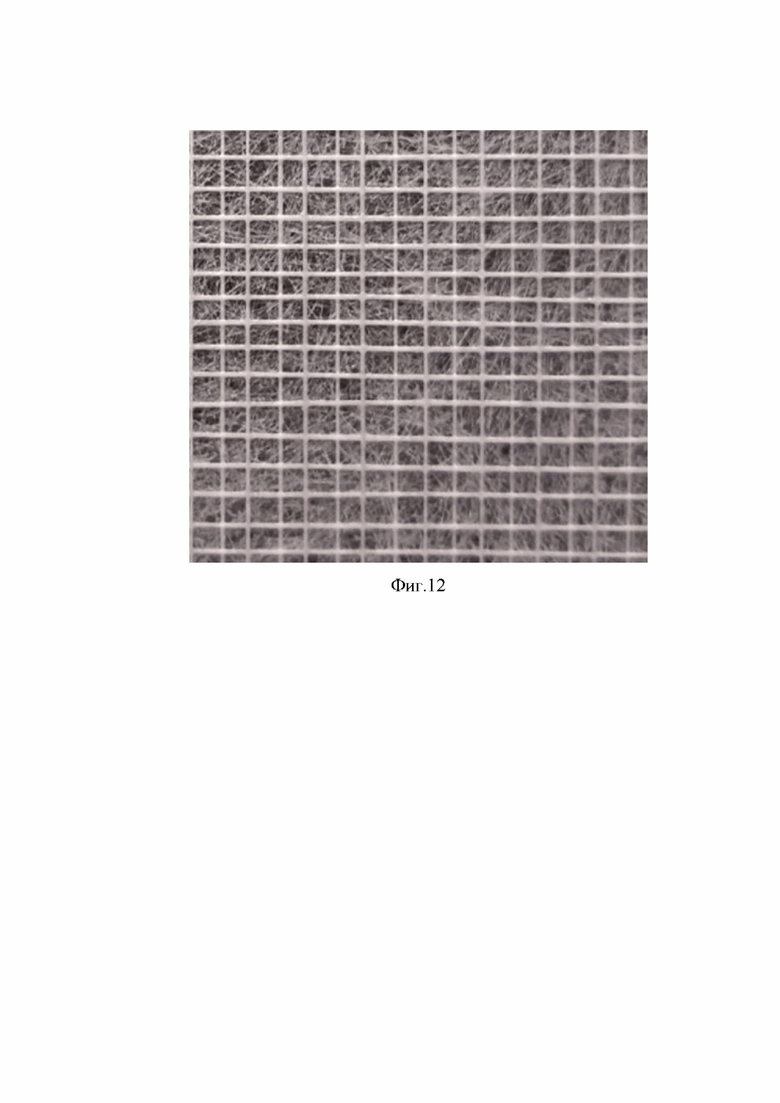

на фиг.12 показана композитная подложка.

Осуществление изобретения

Объектом изобретения является дробеструйная битумная плитка, имеющая в качестве подложки композиционный материал, состоящий из нетканого стекловолоконного полотна, соединенного с сеткой из стекловолокна, и битумная смесь, модифицированная полимерами, флюсами и усилителями адгезии. Совместное использование различных материалов и производственных решений позволяет получить готовое изделие с механическими и физическими свойствами, значительно превосходящими стандарт (стандартным считается идентичный готовый продукт без армирующих материалов и с битумной смесью без полимеров/усилителей адгезии и флюсов) и сохранить эти характеристики с течением времени, Изобретение может быть выполнено в нескольких формах и размерах, в зависимости от желаемого конечного изделия: это может быть однослойная черепица с тремя и более лепестками (или язычками, разной формы) или ламинированная черепица (в которой происходит наложение двух битумных слоев). Композитная подложка состоит из стекловолоконного материалла, соединенной со стекловолоконной сеткой. Процесс сцепки может осуществляться термическим способом непосредственно на линии по производству битумной черепицы с помощью полимерных вяжущих веществ. Сетка из стекловолокна укладывается на нижний слой стекловолоконного материалла, с целью производства готовых изделий с эстетическими характеристиками, близкими к стандартным, но обладающими значительно более высокими механическими и физическими свойствами (описанными в следующих параграфах). Кроме того, использование армирования на нижнем слое подложки предотвращает его влияние на адгезию цветных минеральных гранул, используемых в качестве покрывающего слоя, предотвращающего последующее разрушение битумного состава под воздействием атмосферных/экологических явлений (в случае, если покрывающий материал отсутствует). Основу обрабатывают углеводородным раствором линейных/разветвленных полиалкилбензолов и усилителей адгезии, чтобы повысить ее совместимость с битумом и создать прочные и долговечные связи между материалами. После чего подложку предварительно пропитывают модифицированным битумным составом, характеризующимся высокой смачиваемостью по отношению к подложке, и с целью придания ей более высоких механических свойств и облегчения последующих операций (пропитка модифицированным битумом разного состава, добавление минерального материала и т.п.). Гранульный битумный материал, нанесенный на композитную подложку, переходит на следующий производственный этап, во время которого производиться однослойная или двухслойная ламинированная черепица.

Состав/стратиграфия армированного гранульного битумного материала, из которого будет произведена однослойная или ламинированная черепица (фиг.1), подробно описан ниже:

Композитная основа (слой подложки), состоящая из стекловолоконного материала (А, вверху) и сетки из стекловолокна (В, внизу), покрыта сверху и снизу одним или несколькими слоями битумной смеси. При этом возможно выполнения базового слоя из нетканого стекловолоконного материала, имеющего форму прямоугольника или квадрата, при этом сетка имеет квадратные или прямоугольные ячейки, стороны прямоугольника или квадрата базового слоя не параллельны и не перпендикулярны сторонам ячеек сетки. Битумные слои С и I (Смесь № 1), находящиеся в непосредственном контакте с композитной основой, состоят из битумной смеси с добавлением полимеров и флюсов/активаторов адгезии и называются промежуточным слоями. Внешние битумные слои D и H (Смесь № 2) состоят из битумной смеси, модифицированной полимерами и флюсами/активаторами адгезии, состав которых отличается от состава промежуточных слоев. Битумный слой E состоит из клейкой битумной массы (Смесь №3). На внешний битумный слой H наносятся минеральные гранулы цвета керамики F определенного гранулометрического состава, На слой E может быть нанесен кварцевый песок и/или другой антипригарный материал G (например, силиконовая полимерная лента).

Внешние битумные слои D, H (Смесь № 2) может содержать окисленный битум или дистиллированный битум, преимущественно промышленного типа, модифицированный полимерами (например, полиэтилен низкой плотности (ПЭНП), линейный полиэтилен низкой плотности (ЛПЭНП), изотактический полипропилен (ИПП), один или несколько флюсов/пластификаторов, один или несколько промоторов адгезии и один или несколько минеральных наполнителей. Битумная смесь может иметь следующий состав:

Окисленный битум: 30-60 % м/м

Пластификаторы: 0,1-1,0 % м/м

Усилители адгезии: 0,1-0,8 % м/м

Карбонат кальция: 20-50 % м/м

Следует подчеркнуть, что в данном тексте единица измерения «% м/м» означает соотношение, выраженное в процентах, между массой компонента и общей массой соединения.

Доказано, что данная композиция позволяет получить следующие химико-физические характеристики:

Температура размягчения R&B (°C): 110-135

Пенетрация при температуре 25°C (дмм): 9-14

Пенетрация при температуре 60°C (дмм): 30-55

Вязкость 12 об/мин, при температуре 180°C (сП): 5500-9000

Удельный вес (г/см3): 1,20-1,70

Эти параметры описывают свойства битумного состава, т.е. его температуру размягчения (R&B), его твердость (выраженную в виде пенетрации в десятых долях миллиметра «дмм», при температуре 25°C и 60°C в условиях нагрузки), его вязкость при температуре 180 °С и его удельный вес.

В еще одном варианте слои D, H могут состоять из битумной смеси, имеющей следующий состав:

Битум промышленный дистиллированный 70/100: 30-60 % м/м

ПЭНП/ЛПЭНП: 10-18 % м/м

ИПП: 2-15 % м/м

Пластификатор: 0,1-2 % м/м

Усилитель адгезии: 0,1-0,8 % м/м

Карбонат кальция 20-50 % м/м

Доказано, что данная композиция позволяет получить следующие химико-физические характеристики:

Температура размягчения R&B (°C): 120-145

Пенетрация при температуре 25°C (дмм): 12-28

Пенетрация при температуре 60°C (дмм): 50-85

Вязкость 12 об/мин, при температуре 180°C (сП): 6000-9500

Удельный вес (г/см3): 1,20-1,50

Гранулы F представляют собой минеральную крошку цвета керамика, с размером частиц в диапазоне от 0,3 до 2 мм. Минеральный материал (например, базальт или сланец) окрашивается неорганическими пигментами в процессе высокотемпературной керамизации (400-600°C) и, желательно, впоследствии обрабатывается веществами, придающими желаемые свойства продукту (например, пылезащитные, адгезионные агенты, гидрофобные агенты, фотокаталитические или противообрастающие добавки и т.д.). Для нанесения на битумный слой (основание) цветные минеральные гранулы должны обладать адгезионными свойствами к основанию; для этой цели минерал обрабатывают углеводородным маслом (и/или минералом, и/или смесями), содержащим усилитель адгезии (например, фосфорные/силановые эфиры этоксилированных жирных кислот), и подвергают гидротермическому процессу с гидрофобной добавкой на основе силикона/силана (или органосилана)/силоксана. Вместе с гидрофобной добавкой активаторы адгезии еще больше усиливают взаимодействие базальтовой крошки с битумом, образуя прочные и долговременные химические взаимодействия, а также снижая содержание пыли во время производственного процесса. Процесс гидротермической гидрофобизации связывает органосиланы/силоксаны/силиконы (присутствующие в небольшом количестве) непосредственно с минеральной подложкой битума, обеспечивая постоянную гидрофобность, устойчивую к воздействиям окружающей среды (таким как УФ-видимое излучение, температура, влажность) и механическим воздействиям.

Промежуточные битумные слои I, С расположены между подложкой J и внешними битумными слоями D, H и имеют состав, отличный от состава внешних битумных слоев D, H. В одном из вариантов промежуточные битумный слои С, I содержат окисленный битум или модифицированный полимером дистиллированный битум, один или несколько флюсов/пластификаторов, один или несколько усилителей адгезии и один или несколько минеральных наполнителей; эти компоненты отличаются и/или представлены в другом процентном соотношении, чем те, которые присутствуют во внешнем битумном слое D.

В одном из вариантов промежуточный битумный слои I, С (Смесь № 1) представляет собой модифицированную битумную смесь, имеющую следующий состав:

Окисленный битум: 30-60 % м/м

Пластификаторы: 0,2-1,5 % м/м

Усилители адгезии: 0,1-1 % м/м

Карбонат кальция: 20-45 % м/м

Доказано, что данная композиция позволяет получить следующие химико-физические характеристики:

Температура размягчения (°C): 100-135

Пенетрация при температуре 25°C (дмм): 8-20

Пенетрация при температуре 60°C (дмм): 25-50

Вязкость 12 об/мин, при температуре 180°C (сП): 3000-6700

Удельный вес (г/см3): 1,20-1,70

В еще одном варианте слои I, C могут состоять из битумной смеси, имеющей следующий состав:

Битум промышленный дистиллированный 70/100: 30-60 % м/м

ПЭНП/ЛПЭНП: 10-18 % м/м

ИПП: 2-15 % м/м

Пластификатор: 0,2-2 % м/м

Усилитель адгезии: 0,2-1 % м/м

Карбонат кальция 20-50 % м/м

Доказано, что данная композиция позволяет получить следующие химико-физические характеристики:

Температура размягчения (°C): 120-150

Пенетрация при температуре 25°C (дмм): 15-35

Пенетрация при температуре 60°C (дмм): 50-100

Вязкость 12 об/мин, при температуре 180°C (сП): 2500-7700

Удельный вес (г/см3): 1,20-1,50

В другом варианте, промежуточные битумные слои C, I имеют состав, аналогичный составу внешних битумных слоев D, H.

Следует подчеркнуть, что флюсы/пластификаторы, присутствующие во внешних битумных слоях D, H и в промежуточных битумных слоях С, I в различных составах и/или процентных соотношениях, снижают вязкости битумного состава и, следовательно, обеспечивают более легкое покрытие этим составом определенного битумного слоя или подложки J, снижая риск расслаивания (т.е. разделения слоев ), и разделения между частицами гранул и битума.

Наиболее предпочтительные флюсы/пластификаторы для применения в изобретении включают олефины и/или смеси минеральных или синтетических углеводородов, например, такие как, полиалкилбензолы и сложные эфиры фосфорной/силановой кислоты с этоксилированными жирными кислотами. Дозировка этих компонентов может варьироваться от 0,01 % до 2 % от массы битума. Линейные полиалкилбензолы представляют собой материалы, полученные в результате полимеризации алкилбензолов, то есть мономеров, содержащих ароматическую и алифатическую часть. В случае битумных смесей полиалкилбензолы добавляют в рецептуру при температуре примерно 150-170°С, т.е. когда битум находится в жидком состоянии. Однако, их функциональные характеристики усиливаются при низких температурах, и это улучшает обрабатываемость и гибкость продукта. Полиалкилбензолы могут быть использованы в чистом виде, но предпочтительнее использовать их в смеси.

Основным эффектом одного или нескольких промоторов адгезии, добавляемых к битумному составу, является уменьшение угла контакта битум/гранулы и битум/подложка. Уменьшение угла контакта способствует адгезии битума к поверхности гранул и/или подложки, облегчает смачивание мелких деталей и, прежде всего, способствует проникновению битума в микроскопические поры, имеющиеся на поверхности опорного слоя и гранул. Один или несколько промоторов адгезии могут состоять из или содержать фосфорно-силановые сложные эфиры этоксилированных жирных кислот и/или полиалкилполиаминов, полиалкилимидазолинов, полиалкиламидоаминов жирных кислот (дозировка одного и того же вещества может находиться в диапазоне от 0,01% до 1% по отношению к массе битума).

В состав битумных слоев добавляют один или несколько минеральных наполнителей как для придания желаемых механических свойств готовому продукту, так и для снижения затрат при использовании сырья. В качестве минерального наполнителя можно использовать карбонат кальция (CaCO3), присутствующий в битумной смеси в количестве 30-65% от веса; карбонат кальция используется как реологический модификатор, как поглотитель тепла, он повышает ударопрочность и стабильность размеров готового продукта с течением времени. Помимо карбоната кальция в качестве минерального наполнителя могут быть использованы перлит, слюда, тальк и/или другие минеральные частицы.

Для повышения его совместимости с битумом и создания прочных и долговечных связей между слоем подложки и битумным составом, перед нанесением битумного слоя подложку обрабатывают горячим раствором линейных и/или разветвленных полиалкилбензолов. Некоторые полимеры также могут быть добавлены в этот раствор, такие как стирол-бутадиен-стирольный каучук (СБС) и/или изотактический полипропилен (ИПП) в небольших количествах (0,5-2%), а также усилители адгезии (0,1-1%). В качестве альтернативы линейным/разветвленным полиалкилбензолам можно использовать парафиновые, нафтеновые и минеральные масла.

В исследуемом варианте клейкая битумная смесь Е (Смесь №3) может иметь следующий состав:

Промышленный битум 70/100: 50-98 % м/м

Стирол-бутадиен-стирол (СБС): 1-15 % % м/м

Ароматическая смола: 1-15 % м/м

Доказано, что данная композиция позволяет получить следующие химико-физические характеристики:

Температура размягчения (°C): 65-98

Пенетрация при температуре 25°C (дмм): 45-90

Вязкость 12 об/мин, при температуре 180°C (сП) > 400

Удельный вес (г/см3): 1,1-1,5

Ниже подробно описаны два основных типа дробеструйной битумной черепицы, получаемой с помощью объекта изобретения.

В качестве первого типа черепицы ниже раскрыта однослойная битумная черепица.

В варианте, представленном на фиг. 2, битумная черепица с размерами 28 и 29 состоит из верхней части 30 и нижней части 31. Нижняя часть имеет три или более выступов/язычков 32 различных размеров и форм 33 и 34. Указанная черепица имеет продольную ось 35, соответствующую направлению разматывания подложки (направление устройства, MD). Язычки 32 и секция 30 могут включать один или несколько типов керамических окрашенных минеральных гранул с различными размерами частиц и цветами. Область 36 для крепления может проходить по всей длине черепицы и содержать частицы клейкого битума (Смесь 3) определенных размеров и форм (37/38/39), называемых накладками. Накладки могут располагаться прерывисто через равные промежутки и синхронизированы с язычками (40). Для облегчения монтажа изделия черепица может иметь несколько надрезов и/или меток 41 на верхнем конце и на боковых частях, образующих замковое соединение для установки смежных черепиц 42/43 (различных форм и размеров).

На фиг.3 (обратная сторона готового изделия), в центральной секции на расстоянии 44 от верхнего края расположена силиконовая полимерная лента (отделяющая лента, ширина 45, длина 46), расположенная таким образом, чтобы клейкие прокладки не прилипали к черепице после их наложения друг на друга. Механические характеристики ленты также позволяют выполнять ей армирующую функцию по отношению к соединению. На верхнем конце имеется полимерная лента/флизелин (ширина 50, длина 46), выполняющая дополнительную армирующую функцию по отношению к соединению. В указанном варианте, в нижней части может быть участок липкого битума размерами 47/48 и шириной 46, покрытый би- или моносиликоновой полимерной пленкой шириной 49 и длиной 46 (эта лента будет удалена во время установки, чтобы можно было приклеить черепицу к основанию/соединить черепицу между собой). Наличие большой клеевой площади позволяет увеличить поверхность склеивания между уложенными черепицами, обеспечивая большую устойчивость к внешним воздействиям (лобовой ветер).

На фиг.4 (боковой срез готового изделия после укладки на крышу), место для соединения 36 перфорируется гвоздем 51. Гвоздь проходит через армированный материал верха черепицы, а также в ранее уложенную черепицу на крыше (расположение черепицы друг на друга). Шляпка гвоздя 52 остается на верхнем слое, а перфорация двух слоев композитного материала и двух лент обеспечивает дополнительную устойчивость к разрыву и внешним воздействиям (например, окружающей среде и/или механическим) по сравнению с аналогичным продуктом без армирования (выделено красным). Клейкая битумная секция обеспечивает прочное и долговечное сцепление между уложенными черепицами, избегая их подъема фронтальным/боковым ветром (а также обеспечивает полную гидроизоляцию крепежного элемента).

В качестве второго типа черепицы ниже раскрыта черепица битумная ламинированная (двухслойная).

В варианте, представленном на фиг.5 (лицевая сторона готового изделия), ламинированная черепица состоит из нижнего слоя (54, называемого панелью (или называемому Greca ), размеры 55 и 56), прикрепленного к верхнему слою (57, называемому гонтом (или иногда называемому Fascia.), размеры 56 и 58/68), области перекрытия (59) и секции/прорези различной геометрии и размеров (функциональные характеристики зависят от типа ламинированной черепицы), а также пазов или выступов/язычков (60), расположенных на верхнем слое. Черепица имеет продольную ось 61, соответствующую направлению разматывания подложки (направление устройства, MD). Перекрывающаяся часть 59, выступы 60 и секция 62 могут включать один или несколько типов керамических окрашенных минеральных гранул с различными размерами частиц и цветами. Высота гонтов 63 и ширина 64 (65 варьируются в пределах одной черепицы между соседними выступами) и приклеиваются к лицевой панели с помощью трех, четырех или пяти полос клеевого битумного состава. Линия 61 определяет верхнюю границу открытой области черепицы, уложенной на крышу. Зона крепления 59 может соответствовать по ширине и длине области перекрытия между панелью и гонтом. Определяется двумя параллельными цветными линиями 66 и 67.

На фиг.6 показано как (обратная сторона готового изделия), в зоне перекрытия 59 имеется армирующая силиконовая полимерная лента шириной 69, проходящая по всей длине черепицы. На верхнем конце на расстоянии 72 от зоны нахлеста гонт имеет полимерную/тканевую/нетканую ленту (ширина 73, длина 56), выполняющую дополнительную армирующую функцию по отношению к соединению. На расстоянии 74 от нижнего конца на ленту уложена полоса липкого битума (прокладка) шириной 75 и длиной 76.

В другом варианте исполнения (фиг.7, оборотная сторона готового изделия) на полосу нанесен участок липкого битума шириной 70 и протяженностью 56, покрытый би- или моносиликоновой полимерной пленкой шириной 71 и длиной 56 (эта лента будет удалена во время установки, чтобы можно было приклеить черепицу к основанию/соединить черепицу между собой). Наличие большой клеевой площади позволяет увеличить поверхность склеивания между уложенными черепицами, обеспечивая большую устойчивость к внешним воздействиям (лобовой ветер).

На фиг.8 (боковая часть готового изделия после укладки на крышу, осталось уложить три черепицы), область нахлеста 59 (зона соединения) перфорирована гвоздем 51. Гвоздь проходит через армированный материал полосы, ребра и полосы черепицы, ранее уложенной на крышу (укладка черепицы внахлест). Головка гвоздя 52 остается на поверхности гонта. Перфорация трех слоев композиционного материала и двух лент обеспечивает дополнительную устойчивость к разрыву и внешним воздействиям (окружающим и/или механическим) по сравнению с аналогичным изделием без армирования. Клейкая битумная секция обеспечивает прочное и долговечное сцепление между уложенными черепицами, избегая их подъема фронтальным/боковым ветром (а также обеспечивает полную гидроизоляцию крепежного элемента).

Описание производственного процесса

Схема изготовления однослойной битумной черепицы представлена на фиг.9. Производственный процесс, используемый для изготовления предмета изобретения, предусматривает разматывание композитной подложки (1) и ее прохождение через укладыватель (4), чтобы обеспечить непрерывность процесса даже при замене израсходованных рулонов материала. Ширина разматываемого материала зависит от типа производимой черепицы, т.е. от формы и размера (ширина от 900 мм до 1400 мм). Обычно после резки битумного материала на заключительном этапе производственного процесса используется подложка такой ширины, которая позволяет одновременно укладывать четыре черепицы (рис. 10). Если композитная подложка не используется, возможно соединение материалов непосредственно в линию: стекловолоконная вуаль (1А) предварительно обрабатывается связующим веществом на полимерной основе (1В), а затем разматывается сетка из стекловолокна (2), с последующим термокаландрированием двух материалов (3, Т между 140-230°С). Термокаландрирование также способствует устранению внутренней влаги материала, которая могла бы привести к проблемам несовместимости с битумом/повреждению готового продукта (образование пузырей). Композиционный материал пропитывают раствором углеводородов и усилителями адгезии (5) при температуре 120-180°С и нагревают (6). Далее следует предварительная пропитка подложки модифицированным битумным составом (7, Т 170-200°С, Смесь № 1) и последующая пропитка неадгезивным битумным составом (8, Смесь № 2) при температуре 170 -210°С. Излишки битумного материала удаляются специальными металлическими скребками, расположенными поперек пропиточных емкостей (7,8). Также возможно нанести клеевой битумный состав, нанеся равномерный слой определенной ширины (Смесь № 3) на нижний слой пропитанной подложки с помощью аппликатора 9, (данный состав будет характеризовать черепицу как клеевое готовое изделие). Еще горячая (120-170°C) пропитанная подложка, проходит под несколькими бункерами, из которых высыпаются керамические цветные минеральные гранулы определенной гранулометрии (10, 11, 12, 13), которые формируют верхний слой черепицы и защищают ее от УФ-излучения и и непогоды (а также придаст готовому продукту различные характеристики, такие как противообрастающее и/или фотокаталитическое действие). Дозирование гранул может быть непрерывным или чередующимся, в зависимости от типа зернистости, используемых цветов и желаемых оттенков. Первое прессование гранул происходит во вращающемся барабане (14) с последующим переворачиванием материала, что позволяет упасть неприлипшим/избыточным гранулам и собрать их для последующего нанесения. Используя присущую горячему битуму липкость (или липкость клеевого состава), на оборотную сторону наносят моно-, би- или несиликоновые полимерные ленты (ПЭ или ПП) различной ширины (15А, 15Б), которые впоследствии будут служить для предотвращения склеивания упакованной черепицы клеевым битумным составом 9, нанесенным в конце производственной линии (раствор), и/или также будут выступать в качестве усиления зоны крепления. Кроме того, через дозатор 16 добавляется антипригарный материал (например, кварцевый песок), подходящий для предотвращения прилипания черепицы после упаковки. Затем следует второй этап прессования (17), этап охлаждения материала струями воздуха и воды (T от 110-130°C до 70-50°C) и укладка (19), чтобы обеспечить непрерывность процесса в случае возникновения проблем на следующем этапе резки. Частицы клеевого битумного состава определенной формы и размеров (называемые прокладками, 20) наносятся на верхний слой крошкообразного битумного материала, что обеспечит адгезию между черепицами, уложенными на крышу (с последующим охлаждением их воздухом и смесью воды и поверхностно-активными веществами для подавления их адгезионной способности на этапе производства, 21). Отдельные черепицы получают при помощи вращающегося резака, состоящего из режущего цилиндра и резинового или металлического противодействующего валика (или опорного валика, 22). Режущий цилиндр может придавать материалу различные геометрические формы (выемки, выступы, гонты), по которым в последствии будет характеризоваться готовое изделие (поперечный и продольный разрез). После резки битумная черепица укладывается и упаковывается в термоусадочную полиэтиленовую пленку (23).

Датчики температуры/движения и другие меры предосторожности используются на протяжении всего производственного процесса, чтобы оптимизировать синхронизацию этапов соединения, пропитки, нанесения раствора, резки и упаковки.

На фиг. 10 показан битумный материал с непрерывной зернистостью (синий, справа) до и после резки черепицы (белый, слева). Разрез позволяет получить четыре черепицы (поперечное развертывание, CMD). Стрелки указывают направление разматывания/производства материала (MD).

Схема производственного процесса при изготовлении черепицы битумной ламинированной (двухслойной) представлена на фиг.11.

Производство ламинированной битумной черепицы отличается от производства однослойной черепицы рядом существенных производственных приемов. На этапе пропитки композитной подложки неадгезивным битумным составом (8, Смесь № 2) при помощи специальных скребков количество битума, отложившегося на участках, которые в конце производственного процесса образуют перекрывающуюся часть зоны крепления, сводится к минимуму, чтобы уменьшить и сделать общую толщину ламинированной черепицы однородной. Для этого в некоторых секциях через дозаторы 10, 11, 12, 13 высыпаются гранулы, имеющие более мелкий размер частиц, чем стандартный. После прохождения участка укладки (19), делается продольный надрез режущим цилиндром определенной формы (22) в направлении разматывания материала для различения ленты (сплошной нижний слой) и гонта (верхний слой с прямоугольной/трапециевидной формой или гонты). С помощью специального ролика-аппликатора (20) под каждый открытый участок гонта помещают три, четыре или пять параллельных и равноудаленных полос клеящего битумного состава: эти полосы обеспечат прочное и долговечное сцепление между накладываемыми слоями и предотвратят отслоение гонта при воздействии сильных внешних факторов (сильный ветер). В промежуточном слое наноситься сплошной слой той же смеси (шириной 30-60 мм) также он наносится в средней части гонта, чтобы гонт мог приклеиться к ленте и образовать зону крепления (соединение и ламинирование ленты с гонтом 24). Если клейкий битумный состав и соответствующая покрывающая лента 9 - 15А/15В не были нанесены на участок «полос», с помощью специального синхронизированного аппликатора, то непрерывные прокладки определенной формы и размера (25) помещаются на нижнюю поверхность обратной стороны черепицы (ленты), что обеспечивает адгезию между уложенными на крышу черепицами (с последующим охлаждением их воздухом и смесью воды и поверхностно-активными веществами для подавления их адгезионной способности на этапе производства, 21). Непрерывный дробеструйный битумный материал подвергают поперечной резке с помощью вращающегося резака, устроенного так же, как и использованный ранее (режущий цилиндр и резиновый или металлический контрролик, 26). После резки одиночные битумные гонты поочередно укладываются друг на друга и упаковываются в термоусадочную полиэтиленовую пленку (27).

Возможны и другие способы выполнения этапов вышеуказанными средствами, не выходящие за рамки подаваемой заявки.

Например, способ производства черепицы может включать подготовку подложки J, содержащей базовый слой A, изготовленный из нетканого стекловолоконного материала, причем к первой стороне базового слоя присоединена сетка B из стекловолокна так, чтобы покрывать по меньшей мере 80% первой стороны базового слоя A, пропитку подложки J углеводородным раствором, содержащим промоторы адгезии, при температуре в диапазоне 120-180°С, покрытие подложки J, пропитанной углеводородным раствором, неадгезивной битумной смесью при температуре 170-210°C для образования первого внешнего битумного слоя D, который покрывает сетку B и первую сторону базового слоя A, и второго внешнего битумного слоя H, который покрывает вторую сторону базового слоя A подлoжки, противоположенную первой; нанесение гранул F, содержащих керамические окрашенные минеральные частицы, на второй внешний битумный слой H, при температуре слоя в пределах 120-170°С; разрезание подложки J, покрытой вышеуказанными слоями и гранулами F, для получения черепиц.

К такому способу возможно добавить дополнительные этапы, а именно этапу разрезания подложки может предшествовать этап, в котором на первый внешний битумный слой D наносят клейкую битумную смесь для образования клейкого битумного слоя E. Или же добавить два этапа, а именно нанесения клейкой битумной смеси для образования клейкого битумного слоя E и последующего нанесения антипригарного слоя G, который, по меньшей мере, частично покрывает клейкий битумный слой E.

Тогда процесс изготовления с дополнительным этапом образования слоя E может выглядеть следующим образом:

подготовку подложки J, содержащей базовый слой A, изготовленный из нетканого стекловолоконного материала, причем к первой стороне базового слоя A присоединена сетка из стекловолокна B так, чтобы покрывать по меньшей мере 80% первой стороны базового слоя A; пропитку подложки J углеводородным раствором, содержащим промоторы адгезии, при температуре в диапазоне 120-180°С; покрытие подложки J, пропитанной углеводородным раствором, неадгезивной битумной смесью при температуре 170-210°C для образования первого внешнего битумного слоя D, который покрывает сетку B и первую сторону базового слоя A и второй внешний битумный слой H, который покрывает вторую сторону базового слоя A подложки, противоположенную первой, нанесение клейкой битумной смеси поверх первого внешнего битумного слоя D для образования клейкого битумного слоя E, нанесение гранул F, содержащих керамические окрашенные минеральные частицы, на второй внешний битумный слой H, при температуре слоя в пределах 120-170°С; разрезание подложки J, покрытой вышеуказанными слоями и гранулами, для получения черепиц.

В случае, если в процесс изготовления добавляют два этапа, это может выглядеть следующим образом:

подготовку подложки J, содержащей базовый слой A, изготовленный из нетканого стекловолоконного материала, причем к первой стороне базового слоя присоединена сетка из стекловолокна B так, чтобы покрывать по меньшей мере 80% первой стороны базового слоя A, пропитку подложки J углеводородным раствором, содержащим промоторы адгезии, при температуре в диапазоне 120-180°С, покрытие подложки J, пропитанной углеводородным раствором, неадгезивной битумной смесью при температуре 170-210°C для образования первого внешнего битумного слоя D, который покрывает сетку B и первую сторону базового слоя A и второго внешнего битумного слоя H, который покрывает вторую сторону базового слоя A подложки, противоположенную первой, нанесение клейкой битумной смеси поверх первого внешнего битумного слоя D для образования клейкого битумного слоя E; нанесение на указанный клейкий битумный слой E антипригарного слоя G, который, по меньшей мере, частично покрывает указанный клейкий битумный слой E, нанесение гранул F, содержащих керамические окрашенные минеральные частицы, на второй внешний битумный слой H, при температуре слоя в пределах 120-170°C, разрезание подложки (J), покрытой вышеуказанными слоями и гранулами, для получения черепиц.

В другом примере способ изготовления черепицы выглядит следующим образом:

подготовку слоя подложки J, содержащую базовый слой А, изготовленный из нетканого стекловолоконного материала, причем к первой стороне базового слоя А присоединена сетка из стекловолокна B так, чтобы покрывать по меньшей мере 80% первой стороны базового слоя A; пропитку слоя подложки J углеводородным раствором, содержащим промоторы адгезии, при температуре в диапазоне 120-180°С, пропитку подложки J, модифицированным битумным составом при температуре 170-200°C до образования первого промежуточного битумного слоя C, покрывающего первую сторону базового слоя A и сетку B; пропитку подложки J, модифицированным битумным составом при температуре 170-200°C до образования второго промежуточного битумного слоя I, покрывающего вторую сторону базового слоя A, противоположенную первой; покрытие первого промежуточного битумного слоя С неадгезивной битумной смесью при температуре 170-210°C для образования первого внешнего битумного слоя D; покрытие второго промежуточного битумного слоя I, покрывающего вторую сторону базового слоя A подложки, неадгезивной битумной смесью при температуре 170-210°C для образования второго внешнего битумного слоя H; нанесение гранул F, содержащих керамические окрашенные минеральные частицы, на второй внешний битумный слой H, при температуре слоя в пределах 120-170°С; разрезание подложки J, покрытой вышеуказанными слоями и гранулами, для получения черепиц.

К такому способу также возможно добавить дополнительные этапы, а именно этапу разрезания подложки может предшествовать этап, в котором на первый внешний битумный слой D наносят клейкую битумную смесь для образования клейкого битумного слоя E. Или же добавить два этапа, а именно нанесения клейкой битумной смеси для образования клейкого

битумного слоя E и последующего нанесения антипригарного слоя G, который, по меньшей мере, частично покрывает клейкий битумный слой E.

При этом в каждый из этих примеров выполнения черепицы возможно добавить этап, включающий нанесение по меньшей мере одной порции клейкой битумной смеси поверх второго внешнего битумного слоя (H), покрытого гранулами (F), перед разрезанием подложки. Также стоит отметить, что так как нанесение клейкой битумной смеси поверх второго внешнего битумного слоя (H), покрытого гранулами (F) не зависит от нанесения слоёв (E) и (G), то такой этап может происходить как до нанесения слоев (E) и (G) так и после или между этими этапами, т.е нанесение клейкой битумной смеси поверх второго внешнего битумного слоя (H), покрытого гранулами, может быть осуществлено после нанесение гранул (F), содержащих керамические окрашенные минеральные частицы, на второй внешний битумный слой (H) и до разрезания подложки. Аналогично слой (E) может наносится после нанесения первого внешнего битумного слоя (D) и до разрезания подложки, а слой (G) после нанесения слоя (E) и до разрезания подложки.

Технические сведения об отдельных элементах, составляющих объект изобретения:

Стекловолоконный материал (вуаль).

Стекловолокно чрезвычайно полезно для производства строительных материалов и гидроизоляции, широко используется для производства битумной кровельной черепицы, битумных мембран, мембран под черепицу и облицовки изоляционными плитами. Состоит из очень тонких стеклянных волокон (диаметром менее одной сотой миллиметра) разной длины (10-40 мм), равномерно распределенных и термосваренных с использованием специальных связующих (на полимерной основе, присутствует в количестве 15-35% от общей массы) с образованием плоского и однородного нетканого полотна, которое затем наматывается и распределяется в рулоны различной ширины и длины. Стекловолоконная вуаль, представленная в настоящее время на рынке, классифицируется по удельной массе, которая колеблется от 30 до 150 г/м2, и по ширине. Благодаря редукции стекла в волокне повышается механическая прочность материала на растяжение за счет уменьшения дефектов кристаллизации (микротрещиноватости, воздуха и т. д.). Кроме того, химический состав материала (почти полностью двуокись кремния; SiO2) определяет высокую тепло- и огнестойкость, размерную стабильность вплоть до температур, близких к 500-700°С (температура размягчения волокон около 1200°С с последующей деструкцией при температуре выше 1700°С).

На рынке также представлены нетканые материалы, армированные продольными стекловолокнами или соединенные с другими материалами, такими как алюминий и полиэстер. Чтобы придать готовому изделию желаемые механические свойства, в объекте изобретения используется стекловолоконная вуаль, соединенная с сеткой из стекловолокна в качестве подложки. Сеть состоит из основы и утка моноволокон из стекловолокна, расположенных на расстоянии 1-6 мм друг от друга (например, фиг. 12). Сетка соединяется со стекловолокном плотностью 30-80 г/м2 за счет использования полимерных связующих (СБ, ПВХ и др.), которые также обеспечивают большую совместимость с битумом. Можно использовать уже соединенную подложку или выполнить стыковку стекловолоконной вуали и сетки непосредственно на производственной линии. Соединение двух материалов представляет собой продукт, который сочетает в себе высокую прочность на растяжение, высокие механические свойства и размерную стабильность сетки с легкостью, однородностью, минимальной толщиной нетканого материала (в дополнение к его химической инертности и теплоте).

В процессе производства перед нанесением битумного состава подложку обрабатывают раствором углеводородов и/или усилителями адгезии (линейными/разветвленными полиалкилбензолами и/или углеводородными растворами полимеров типа СБС, СБ, ПВХ, латекса и др.) с целью повышения смачиваемости, совместимости и адгезии битума к стеклоткани/сетке.

Композитный материал имеет более высокие механические характеристики (поперечное и продольное растяжение, устойчивость к разрыву) по сравнению с несопряженной стекловолоконной вуалью, как видно из значений, представленных в Табл.1:

Таблица 1 Физико-механические характеристики композитных подложек и стеклотканей с различной массой на единицу площади.

Усилители адгезии

Основной эффект усилителя адгезии, добавленного к битумной смеси заключается в уменьшении угла контакта битум/наполнитель (под наполнителем подразумевается минеральные гранулы цвета керамика, нанесенные на продукт) и битум/композитная подложка. Уменьшенный угол контакта способствует адгезии битума к поверхности наполнителя и подложки, облегчает смачивание мелких частиц и, прежде всего, облегчает проникновение битума в микроскопические поры, имеющиеся на их поверхности. Состоит из фосфорно-силановых эфиров этоксилированных жирных кислот и/или полиалкилполиаминов, полиалкилимидазолинов, полиалкиламидоаминов жирных кислот (дозировка которых может варьироваться от 0,01% до 1% по отношению к массе битума).

Флюсы/пластификаторы

Флюсы/пластификаторы предназначены для снижения вязкости битумного состава: это свойство облегчает покрытие подложки и наполнителя. Большее покрытие и задействованная площадь поверхности определяют большее взаимодействие между деталями, что позволяет избежать явлений расслоения (между подложкой и битумом) и отслоения (между гранулами и битумом). Наиболее часто используемые флюсы состоят из олефинов и/или смесей минеральных или синтетических углеводородов, таких как, например, полиалкилбензолы и сложные эфиры фосфорной/силановой кислоты с этоксилированными жирными кислотами (по аналогии с усилителями адгезии). Дозировка может варьироваться от 0,01% до 2% от массы битума.

Линейные полиалкилбензолы представляют собой материалы, полученные полимеризацией алкилбензолов, то есть мономеров, содержащих ароматическую и алифатическую часть. Они широко используются в промышленности в качестве пластификаторов для других полимерных соединений: в стандартных условиях они выглядят как масло и легко диспергируются. Учитывая двойственную природу (ароматическую и алифатическую) молекул, они проходят между молекулярными цепями других полимеров, уменьшая прочность вторичных связей и повышая их совместимость. В случае битумных смесей полиалкилбензолы добавляют в рецептуру при температуре примерно 150-170°С, т.е. когда битум находится в жидком состоянии. Но их функциональность проявляется при низких температурах, так как это улучшает обрабатываемость и гибкость. Их можно использовать в чистом виде, но обычно полиалкилбензолы применяют в смесях. Некоторые характеристики смеси полиалкилбензолов приведены ниже

Таблица 2 Характеристики смеси линейных полиалкилбензолов.

Полимеры

ЛПЭНП (полиэтилен низкой плотности)

Линейный полиэтилен низкой плотности (часто сокращенно ЛПЭНП, от английского linear low-density polyethylene) это линейный полимер на основе полиэтилена со значительным количеством коротких разветвлений. Обычно его получают сополимеризацией этена с алкенами с более длинной цепью. Линейные полиэтилены низкой плотности структурно отличаются от обычного полиэтилена низкой плотности (ПЭНП) из-за отсутствия длинноцепочечных разветвлений. Большая линейность ЛПЭНП обусловлена производственными процессами, которые отличаются от процессов производства ПЭНП. Как правило, ЛПЭНП синтезируют при более низких температурах и давлениях посредством сополимеризации этена и α-алкенов, таких как бутен, гексен и октен. В процессе сополимеризации получается сополимер ЛПЭНП, который имеет более узкое молекулярно-массовое распределение, чем обычный ПЭНП, и другие реологические свойства линейности структуры.

Линейный полиалкилбензол (аналогично приведенному выше описанию)

Наполнители/Осветлители

Минеральный наполнитель (заполняющий материал или засыпка) обычно используют внутри битумной смеси, как для придания требуемых механических свойств готовому изделию, так и для снижения затрат при использовании сырья. Минеральным наполнителем, обычно используемым для этой цели, является карбонат кальция (CaCO3), присутствующий в смеси в количестве 30-65% от массы. Используется как реологический модификатор, как теплоотвод, улучшает ударопрочность и стабильность размеров готового продукта с течением времени. Помимо карбоната кальция в качестве наполнителей могут использоваться перлит, слюда, тальк и/или другие минеральные частицы.

Керамическая цветная минеральная крошка

Для защиты битумной подложки от УФ-излучения и придания цветовых характеристик готовому изделию на поверхность битумной черепицы наносится слой керамического минерального материала с гранулометрическим составом от 0,3 мм до 2 мм. Минеральный материал (базальт, сланец...) окрашивается неорганическими пигментами в процессе высокотемпературной керамизации (400-600°C) и затем обрабатывается веществами, обеспечивающими желаемые свойства (антипыль, усилители адгезии, гидрофобизаторы, фотокаталитические или противообрастающие добавки…). При нанесении на битумные основы цветные минеральные гранулы должны обладать адгезионными характеристиками по отношению к подложке, для чего минерал обрабатывается углеводородным маслом (и/или минералом, и/или смесью), содержащим усилитель адгезии (эфиры фосфорной кислоты/ силаны этоксилированные жирные кислоты) и подвергают гидротермическому процессу с гидрофобной добавкой на основе силикона/силана/силоксана. Вместе с органосиланами усилители адгезии еще больше усиливают взаимодействие между базальтовой крошкой и битумным основанием, образуя прочные и долговременные химические взаимодействия и снижая содержание пыли в производственном процессе. Перечисленный выше набор свойств свидетельствуют об универсальности гранул для внешнего применения, которая сохраняется с течением времени. Процесс гидротермической гидрофобизации связывает органосиланы/силоксаны/силиконы (присутствующие в небольшом количестве) непосредственно с минеральной подложкой, обеспечивая постоянную гидрофобность, устойчивую к воздействию окружающей среды (УФ-видимое излучение, температура, влажность) и механическим воздействиям, в отличие от того, что присутствует на рынке сегодня (органсиланы, наносимые на покрытие на основе углеводородного масла).

Полимерные ленты / усилые ленты

Для того, чтобы клеевой битумный состав, нанесенный на битумную черепицу, не выполнил своих функций до укладки и не вызывал склеивания упакованных гонтов (упаковка друг на друга), в процессе производства для его покрытия наносят полимерные ленты. Для ламинированной черепицы полимерную ленту наносят по центру с тыльной стороны гонта во избежание слипания между черепицей, так и для повышения сопротивления зоны соединения. Используемые полимерные ленты могут быть из полиэтилена или полипропилена, моно- или бисиликона, с толщиной в диапазоне 30-100 мкм и шириной, в зависимости от области применения готового продукта (40-250 мм). Силиконовое покрытие полимерной ленты позволяет ей не прилипать к битумному слою, находящемуся в контакте с ней, что позволяет впоследствии удалить его при монтаже и/или позволяет избежать слипания черепицы друг с другом внутри упаковки. Армирующие ленты, накладываемые на верхний торец черепицы, также могут быть моносиликоновыми полимерными (полиэтилен, полипропилен, рафия, ТНТ и т. д.) или из различных тканей.

Углеводородный раствор и усилители адгезии

Для повышения совместимости с битумом и создания прочных и долговечных связей между композитной подложкой и смесью его обрабатывают горячим раствором линейных/разветвленных полиалкилбензолов. В этот раствор также могут быть добавлены некоторые полимеры, такие как СБС и/или ИПП в небольшом процентном соотношении (0,5-2%), а также усилители адгезии (0,1-1%). Заменителями линейных/разветвленных полиалкилбензолов могут быть парафиновые, нафтеновые и минеральные масла.

Испытания, подтверждающие исследование

Прочность битумной черепицы можно определить и оценить, проведя многочисленные испытания на растяжение (продольное и поперечное), разрыв, прорыв, перфорацию гвоздем, проницаемость/водопоглощение, образование пузырей и осыпание гранул. Экспериментальные результаты отдельных испытаний описаны и обобщены ниже. Проведено сравнение результатов, полученных при испытаниях на битумной черепице с аналогичными результатами испытаний без предварительно обработанной композитной подложки, армированной композитной подложки и/или клейкой битумной смеси (средние значения, полученные в результате измерений, проведенных на пяти образцах). Традиционной черепицей, используемой в испытаниях для сравнения характеристик черепицы в рамках изобретения, является модель «Top Shingle Rectangular», производимая компанией Тегола Канадезе Срл/Tegola Canadese Srl. Ниже описаны основные испытания, проводимое с тестируемой черепицей.

Испытание на разрыв в соответствии с положениями стандарта EN 12311-1 / EN544

Для этого испытания были отобраны пять образцов размерами 50 х 250 мм с продольным и с поперечным сечением. Образцы были выдержаны в течение 20 часов при температуре 23°С. Испытание проводят на отдельных образцах с помощью динамометра, оказывая тяговое усилие со скоростью 100 мм/мин, при температуре 23±2°С. Регистрируют максимальную нагрузку, которая повлияла на разрушение образца, выраженную в Н/50 мм (разрыв в центральной части образца). Результаты испытаний представлены ниже.

Традиционная однослойная черепица:

максимальная нагрузка в продольном направлении: 800 Н/50 мм

максимальная нагрузка в поперечном направлении: 610 Н/50 мм

Предлагаемая однослойная черепица (объект изобретения) :

максимальная нагрузка в продольном направлении: 1220 Н/50 мм

максимальная нагрузка в поперечном направлении: 950 Н/50 мм

Черепица, объект изобретения, показала намного более высокую прочность на разрыв, чем черепица известного типа.

Испытание на растяжение (отклонение от положений стандарта ASTM D4073-06 для битумных мембран)

Для этого испытания отбирают пять образцов черепицы соответствующих размеров с продольным и поперечным сечением и выдерживают в течение 72 часов при температуре 23°С. Испытание проводят на отдельных образцах с помощью динамометра, оказывая тяговое усилие со скоростью 2,54 мм/мин, при температуре 23±2°С. Регистрируют максимальную нагрузку, которая повлияла на разрушение образца, выраженную в Н. Результаты испытаний представлены ниже.

Традиционная однослойная черепица:

максимальная нагрузка в продольном направлении: 412 Н

максимальная нагрузка в поперечном направлении: 328 Н

Предлагаемая однослойная черепица (объект изобретения):

максимальная нагрузка в продольном направлении: 710 Н

максимальная нагрузка в поперечном направлении: 670 Н

Черепица, объект изобретения, показала намного более высокую прочность на растяжение, чем черепица известного типа.

Испытание на прочность на разрыв (не по стандарту)

Образец черепицы размером 200 × 200 мм крепится к деревянной опорной поверхности гвоздями, черепица фиксируется с одной стороны. При помощи зажима, соединенного с тензодатчиком динамометра, одну сторону черепицы, перпендикулярную стесненной стороне, поднимают, наклоняя ее до получения угла в 60° по отношению к плоскости опоры, со скоростью 100 мм/мин до полного разрушения образца (рис. 2, угол растяжения 60°). Регистрируют максимальную нагрузку (выраженною в Н), которая повлияла на разрыв образца. Результаты испытаний представлены ниже.

Традиционная однослойная черепица:

максимальная нагрузка в продольном направлении: 50 Н

максимальная нагрузка в поперечном направлении: 44 Н

Предлагаемая однослойная черепица (объект изобретения):

максимальная нагрузка в продольном направлении: 128 Н

максимальная нагрузка в поперечном направлении: 87 Н

Предлагаемая черепица (объект изобретения) показала гораздо более высокую устойчивость к разрыву, чем черепица известного типа.

Испытание на сопротивление разрыву (не по стандарту)

Начиная с короткой стороны образца прямоугольной черепицы размерами 100 х 200 мм делают надрез длиной 130 мм; одну из двух частей разделенных разрезом черепицы, закрепляют на неподвижной опоре, а свободный конец другой части черепицы поворачивают на 180 градусов по отношению к неподвижной опоре, после чего подвергают растяжению с помощью динамометра.

Затем регистрируют среднюю нагрузку, необходимую для разрыва образца (выраженную в Н). Результаты испытаний представлены ниже.

Традиционная однослойная черепица:

максимальная нагрузка в продольном направлении: 20 Н

максимальная нагрузка в поперечном направлении: 18 Н

Предлагаемая однослойная черепица (объект изобретения):

максимальная нагрузка в продольном направлении: 56 Н

максимальная нагрузка в поперечном направлении: 46 Н

Предлагаемая черепица (объект изобретения) показала гораздо более высокую устойчивость к разрыву, чем черепица известного типа.

Испытание на устойчивость к перфорации гвоздем в соответствии с положениями стандарта ASTM D3462

Берут пять квадратных образцов черепицы размером 98±3 мм х 98±3 мм и выдерживают в течение 2 часов при температуре 23±2°С. Затем образцы пробивают по центру, начиная с зернистой поверхности образца, оцинкованным гвоздем длиной 38 мм и диаметром головки 9,5 мм; шляпка гвоздя должна остаться на гранулированной поверхности. С помощью специального инструментария и динамометра на кончик гвоздя воздействуют тяговым усилием, перемещая его со скоростью 100 мм/мин, пока головка гвоздя не войдет в образец. Усилие, необходимое для вбивания шляпки гвоздя в образец, записывается в Н или фунт-силах. Испытание проводят также при температурах 0±2°С и 70±2°С (при 70°С как исключение из стандарта). Результаты испытаний представлены ниже.

Традиционная однослойная черепица при температуре 23±2 °C: Необходимое усилие: 21 фунт силы

Предлагаемая однослойная черепица, (объект изобретения) при температуре 23 ± 2 °С:

Необходимое усилие: 35 фунт-силы

Традиционная двухслойная черепица при температуре 23±2 °C:

Необходимое усилие: 32 фунт-силы

Предлагаемая двухслойная черепица, (объект изобретения) при температуре 23±2 °C:

Необходимое усилие: 59 фунт-силы

Традиционная однослойная черепица при температуре 0±2°C:

Необходимое усилие: 24 фунт-силы

Предлагаемая однослойная черепица, (объект изобретения) при температуре 0±2 °C:

Необходимое усилие: 38 фунт-силы

Традиционная двухслойная черепица при температуре 0±2 °C:

Необходимое усилие: 42 фунт-силы

Предлагаемая двухслойная черепица , (объект изобретения) при температуре 0±2 °C:

Необходимое усилие: 115 фунт-силы

Традиционная однослойная черепица при температуре 70±2 °C:

Необходимое усилие: 5 фунт-силы

Предлагаемая Однослойная черепица, (объект изобретения) при температуре 70±2 °C:

Необходимое усилие: 16 фунт-силы

Традиционная двухслойная черепица при температуре 70±2 °C:

Необходимое усилие: 19 фунт-силы

Двухслойная черепица, (объект изобретения) при температуре 70±2 °C:

Необходимое усилие: 29 фунт-силы

Предлагаемые однослойные и двухслойные черепицы, продемонстрировали более высокую устойчивость к перфорации гвоздем, чем черепица известного типа.

Испытание на устойчивость к перфорации гвоздем (отклонение от положений стандарта ASTM D3462)

В этом испытании применяется процедура, аналогичная описанной выше, касающаяся сопротивления к перфорации гвоздем в соответствии с положениями стандарта ASTM D3462, с единственным изменением размера диаметра шляпки гвоздя, используемого в испытании (различный диаметр шляпки от от 9,0 мм до 15,6 мм).

Традиционная однослойная черепица:

необходимое усилие: (диаметр головки 9 мм): 21 фунт-силы

необходимое усилие: (диаметр головки 9,6 мм): 23 фунт-силы

необходимое усилие: (диаметр головки 11,8 мм): 29 фунт-силы

необходимое усилие: (диаметр головки 15,6 мм): 31 фунт-силы

Предлагаемая однослойная черепица, (объект изобретения):

необходимое усилие: (диаметр головки 9 мм): 35 фунт-силы

необходимое усилие: (диаметр головки 9,6 мм): 46 фунт-силы

необходимое усилие: (диаметр головки 11,8 мм): 49 фунт-силы

необходимое усилие: (диаметр головки 15,6 мм): 51 фунт-силы

Предлагаемая черепица продемонстрировала более высокую устойчивость к перфорации гвоздем, чем черепица известного типа.

Испытание на очистку щеткой, в соответствии с положениями стандарта ASTM D4977-89

В этом испытании было взято пять прямоугольных образцов (размеры 277 мм X 70 мм) черепицы. Открытая часть гонта была подвергнута 50 циклам очистки щеткой из нержавеющей стали (Оборудование 3M в соответствии со спецификацией стандарта ASTM D-4977-89 МАШИНА ДЛЯ ТЕСТИРОВАНИЯ ГРАНУЛ). В начале и в конце испытания образцы взвешивают и определяют процентное содержание потерянных и оставшихся на подложке гранул. Результаты испытаний представлены ниже.

Традиционная однослойная черепица:

разница в весе до/после чистки: 0,28 г

Предлагаемая однослойная черепица, (объект изобретения):

разница в весе до/после чистки: 0,15 г

Предлагаемая черепица, (объект изобретения), после чистки щеткой сохранила больше гранул, чем черепица известного типа.

Испытание на образование пузырей № 1 (отступление от положений стандарта EN544-2005, не по стандарту)

В этом испытании пять «язычков» черепицы выдерживают в воде при температуре 23°С (±2°С) в течение 24 часов. Затем их помещают в печь при температуре 90°С на 2 часа, а затем погружают в термостатическую ванну при комнатной температуре (около 23°С) на одну минуту. Язычки деликатно высушивают и из них вырезают 2 или 3 квадратных образца размером 10х10 см. Из каждого образца вырезают десять параллельных полосок шириной 1 см и, расположив их одну над другой, оценивают наличие пузырьков и их размер (больше и меньше 1 мм). Результат выражается как соотношение количества присутствующих в образце пузырьков к количеству пузырьков больше 1 мм. Результаты испытаний представлены ниже.

Традиционная однослойная черепица:

21 пузырек, из них 6 пузырей размером более 1 мм

Предлагаемая однослойная черепица, (объект изобретения):

6 пузырей, из них 1 пузырь размером более 1 мм

Испытание на образование пузырей № 2 (отступление от положений стандарта EN544 с температурными циклами -10/+90°C)

В этом испытании пять язычков черепицы подвергаются 10 термоциклам, состоящим из 24 часов в воде при температуре 23°C (±2°C), 12 часов при температуре -10°C и 12 часов в печи при температуре 90°C. Если на образцах пузырьков/вздутий на поверхности не наблюдается, значит, образования пузырей не произошло. Образцы, подвергнутые испытанию, состоят из неповрежденных и порванных/поврежденных язычков. Целью исследования является извлечение подложки из битума. Результаты испытаний представлены ниже.

Традиционная однослойная черепица:

Обнаружено минимальное наличие пузырей

Предлагаемая однослойная черепица, (объект изобретения):

Пузырей не обнаружено

Испытание на водопоглощение в соответствии с положениями стандарта EN544

В этом испытании взвешивают пять квадратных образцов черепицы (100±3 мм X 100±3 мм) и затем помещают их в термостатируемую водяную баню при температуре 23±2°C на 6 дней. По истечении этого временного интервала образцы сушат в печи в течение 1 часа при температуре 50°С и затем взвешивают. Определяют процентное увеличение веса каждого образца после окончания определенного интервала времени. Результаты испытаний представлены ниже.

Традиционная однослойная черепица:

Процент увеличения веса 0,50%

Предлагаемая однослойная черепица, (объект изобретения):

Процент увеличения веса 0,40%

Испытание на водопроницаемость (отклонение от положений стандарта ASTM D7349/D7349M-15 для битумных мембран)

В этом испытании применяются положения стандарта ASTM D7349 протокол № 4 к однослойным и ламинированным черепицам (72 часа, 4°C, 125 мм H2O) и оценивается прохождение воды через образец/деревянную подложку. Результаты испытаний представлены ниже.

Традиционная однослойная черепица:

Минимальное прохождение воды

Предлагаемая однослойная черепица, (объект изобретения):

Прохождения воды не обнаружено

Традиционная двухслойная черепица:

Прохождения воды не обнаружено

Предлагаемая двухслойная черепица, (объект изобретения):

Прохождения воды не обнаружено

Сравнение преимуществ данного изделия с предшествующими известными изделиями

Объект изобретения имеет следующие преимущества перед известными изделиями:

1. Обработка композитной подложки усилителями адгезии повышает ее совместимость с битумной смесью (большая смачиваемость). Состав растекается и течет как сквозь, так и между волокнами/нитями композитного материала, создавая после охлаждения прочные механические связи (взаимодействие битум/полимер и полимер/промоторы адгезии). Эти взаимодействия позволяют избежать явления расслоения между битумным составом и подложкой, особенно если готовое изделие подвергается деформации (например, изгиб в пределах предела упругости, линейные деформации). Лучшему взаимодействию и совместимости между подложкой и битумом также способствуют полимерные связующие, используемые для соединения сетки с тканью;

2. Использование модифицированного битумного состава для предварительной пропитки композитной подложки (в отличие от немодифицированного окисленного битума) способствует его совместимости с подложкой/усилителями адгезии и последующей пропитке смесью другого состава. Входящие в его состав флюсы и усилители адгезии уменьшают его вязкость и способствуют пропитке волокон подложки, создавая прочные связи между различными компонентами и предотвращая возможное расслоение между битумом и подложкой;

3. Различные модифицированные битумные составы, входящие в состав готового изделия, придают ему повышенные упруго-пластические свойства и большую устойчивость к нагрузкам/деформациям. Стратификация позволяет получить синергетический эффект между отдельными характеристиками смеси;

4. Сильное взаимодействие между композитной подложкой и битумной смесью не позволяет воде/влаге проникать внутрь и вызывать ухудшение состояния продукта, такие как вздутие и/или расслоение (явление, которое могло бы произойти, если бы подложка не была полностью и прочно пропитана битумным составом);

5. Производственный процесс, по реализации объекта изобретения и его вариантов, является непрерывным, экономичным и не предполагает внесения эстетических изменений в готовый продукт. Фактически возможно использование подложек из стекловолокна с массой на единицу площади и толщиной ниже нормативной (от 80-125г/м2 до 30-50г/м2) реализуя эксплуатационные и физико-механические характеристики за счет добавления арматуры также из стекловолокна;

6. Тщательный выбор типа полимеров/смол и их процентного содержания в клеевой битумной смеси № 3 делает эту смесь при нагревании во время укладки монтажником или под воздействием солнечного света чрезвычайно адгезивной по отношению к гранулам подложки, уложенной ниже черепицы (аналогично в случае прокладок, расположенных в верхнем слое однослойной битумной черепицы), создавая сплошной и водонепроницаемый кровельный слой, устойчивый к действию фронтальных и боковых ветров.

Группа изобретений относится к кровельным покрытиям и способам их производства. Технический результат изобретения заключается в повышении долговечности, упругопластических свойств, адгезионных свойств компонентов битумной черепицы. В состав битумной черепицы с покрытием гранулами входит слой подложки, содержащий базовый слой, изготовленный из стекловолоконного нетканого материала, первая продольная сторона базового слоя, на которую укладывается сетка из стекловолокна, покрывающая по меньшей мере 80% первой стороны базового слоя; первый внешний битумный слой, который покрывает сетку; второй внешний битумный слой, который покрывает вторую сторону базового слоя, противоположную первой; гранулы, содержащие керамические окрашенные минеральные частицы, которые покрывают второй внешний битумный слой. 3 н. и 18 з.п. ф-лы, 2 табл., 12 ил.

1. Битумная черепица, содержащая:

- слой подложки (J), содержащий базовый слой (A), изготовленный из стекловолоконного нетканого материала, на первую сторону которого укладывается сетка из стекловолокна (B), покрывающая по меньшей мере 80% первой стороны базового слоя;

- по меньшей мере один битумный слой, который покрывает сетку и первую сторону базового слоя (A);

- по меньшей мере один битумный слой, который покрывает вторую сторону базового слоя (A), противоположную первой;

- гранулы (F), содержащие керамические окрашенные минеральные частицы и покрывающие битумный слой (H), который покрывает вторую сторону базового слоя (A) или по меньшей мере один битумный слой, в свою очередь покрывающий вторую сторону базового слоя (A).

2. Битумная черепица по п.1, отличающаяся тем, что первую сторону базового слоя (A) и сетку (B) покрывает первый внешний битумный слой (D).

3. Битумная черепица по п.1, отличающаяся тем, что первую сторону базового слоя (A) и сетку (B) покрывает первый промежуточный битумный слой (C), который в свою очередь покрыт первым внешним битумным слоем (D).

4. Битумная черепица по п.3, отличающаяся тем, что состав первого промежуточного битумного слоя (C) отличается от состава первого внешнего битумного слоя (D).

5. Битумная черепица по любому из пп.3, 4, отличающаяся тем, что первый промежуточный битумный слой (C) содержит окисленный или дистиллированный битум, модифицированный полимерами, одним или несколькими пластификаторами, одним или несколькими усилителями адгезии и одним или несколькими минералами-наполнителями.

6. Битумная черепица по любому из пп.1-5, отличающаяся тем, что вторую сторону базового слоя (А) покрывает второй внешний битумный слой (H).

7. Битумная черепица по любому из пп.1-5, отличающаяся тем, что вторую сторону базового слоя (А) покрывает второй промежуточный битумный слой (I), который в свою очередь покрыт вторым внешним битумным слоем (H).

8. Битумная черепица по п.7, отличающаяся тем, что состав второго промежуточного битумного слоя (I) отличается от состава второго внешнего битумного слоя (H).

9. Битумная черепица по любому из пп.7, 8, отличающаяся тем, что указанный второй промежуточный битумный слой (I) содержит окисленный или дистиллированный битум, модифицированный полимерами, одним или несколькими пластификаторами, одним или несколькими усилителями адгезии и одним или несколькими минералами-наполнителями.

10. Битумная черепица по любому из пп.1-9, отличающаяся тем, что первый внешний битумный слой (D) и второй внешний битумный слой (H) содержат окисленный или дистиллированный битум, модифицированный полимерами, одним или несколькими пластификаторами, одним или несколькими усилителями адгезии и одним или несколькими минералами-наполнителями.

11. Битумная черепица по любому из пп.1-10, отличающаяся тем, что сетка (B) покрывает всю поверхность первой стороны базового слоя (А).

12. Битумная черепица по любому из пп.1-11, отличающаяся тем, что базовый слой из нетканого стекловолоконного материала (A) имеет форму прямоугольника или квадрата, при этом сетка (B) имеет квадратные или прямоугольные ячейки, а стороны базового слоя (A) не параллельны и не перпендикулярны сторонам ячеек сетки (B).

13. Битумная черепица по любому из пп.1-12, отличающаяся тем, что содержит клейкую битумную смесь, нанесенную поверх второго внешнего битумного слоя (H), покрытого гранулами (F), и выполненную с возможностью приклеиваться к последующей черепице, расположенной над вторым внешним битумным слоем (H).

14. Способ производства битумной черепицы, отличающийся тем, что содержит следующий порядок выполнения этапов производства:

a) подготовка подложки (J), содержащей базовый слой (A), изготовленный из нетканого стекловолоконного материала, причем к первой стороне базового слоя присоединена сетка (B) из стекловолокна так, чтобы покрывать по меньшей мере 80% первой стороны базового слоя (A);

b) пропитка подложки (J) углеводородным раствором, содержащим промоторы адгезии, при температуре в диапазоне 120-180°С;

c) покрытие подложки (J), пропитанной углеводородным раствором, неадгезивной битумной смесью при температуре 170-210°C для образования первого внешнего битумного слоя (D), который покрывает сетку (B) и первую сторону базового слоя (A), и второго внешнего битумного слоя (H), который покрывает вторую сторону базового слоя (A) подлoжки, противоположную первой;

d) нанесение гранул (F), содержащих керамические окрашенные минеральные частицы, на второй внешний битумный слой (H) при температуре слоя в пределах 120-170°С;

e) разрезание подложки (J), покрытой вышеуказанными слоями и гранулами (F), для получения черепицы.

15. Способ производства битумной черепицы по п.14, отличающийся тем, что этапу разрезания подложки (J) предшествует этап, в котором на первый внешний битумный слой (D) наносят клейкую битумную смесь для образования клейкого битумного слоя (E).

16. Способ производства битумной черепицы по п.15, отличающийся тем, что этапу разрезания подложки (J) предшествует этап, в котором на клейкий битумный слой (E) наносят антипригарный слой (G), который, по меньшей мере, частично покрывает клейкий битумный слой (E).