со

О)

Изобретение относится к переработке высокомолекулярных соединений в высо1сотермостойкие легкие пористые изделия, в частности к способу получения изделий из легкого карбониэованного пенопласта, которые обладая достаточной механической прочностью, могут быть использованы в качестве высокотемпературной теплоизоляции и филь.трующих материалов, работающих в инертной или восстановительной среде.

Известен способ получения карбонизованного пенопласта в виде блоков на основе композиции, включающей углеродные микросферы и фенолоформальдегидное связующее новолачного типа. Наполнитель и связующее берут в соотношении 70:30, формование изделий.осуществляют под давлением 0,1-2,0 МПа, отверждение проводят в течение двух часов при темпераутре 433 К, после чего изделие помещают в электропечь и нагревают в среде азота до 1273К при скорости нагрева не более 20 град/чCl.

Недостатками способа являются длительность процесса карбонизации

40-80 ч и трудность получения изделий сложной конфигурации.

Наиболее близким по технической сущности к изобретению является способ получения карбонизованного пенопласта путем смешения фенольных микросфер с полимерным связующим с последующим формованием, отверждением и карбонизацией. В известном способе используют связующее, состоящее из порошкообразной древесины смолы, фурфурилового спирта, малеинового ангидрида и ацетона, в количестве более 54%, что приводит к получению материала закрытопористой структры Г23.

Однако известному способу присущее длительность процесса отверждения связующего (12 4J и малая скорост карбонизации (15 град/ч). Кроме того, для получения прочных изделий применяют высокие давления в .процессе получения отверждения и карбонизации для предотвращения растрескивания .изделий, которое происходит из-за интенсивного газовыделения.

Цель изобретения - ускорение процесса карбонизации при сохранении прочностных характеристик пенопласта.

Поставленная цель достигается тем, что согласно способу получения карбонизованного пенопласта путем смешения фенольных микросфер с полимерным свя-зующим с последующим формованием, отверждением и карбонизацией, в качестве полимерного связующего используют 10-30% от объема всей массы раствор Фенолформальдегидной смолы в ацетоне, или жидкую фурфурольную смолу, или водный раствор поливинилового спирта, или раствор пенополивинилформаля в смеси муравьиной кислоты и ацетона с вязкостью 17-160 МПа-с и карбонизацию осуществляют в режиме подъема температуры 300-600 град/ч.

Фенольные микросферы и связующее смешивают в Z-образном двухлопастном смесителе в течение 10 мин Композицию с консистенцией сырого песка набивают в форму и тромбуют. Форму помещают в термошкаф и выдерживают в течение двух часов при 473 К для отверждения и удаления летучих. После отверждения получают пенопласт с открытопористой структурой (75-85% открытЕлх пор).

Открытопористый пенопласт получают за счет использования для формования сыпучей композиции, содержащей жидкое связующее (вязкость 17-160 Па-с) в количестве, необходимом только для обволакивания поверхности наполнителя fфeнoльныx микросфер)и формования тромбованием, т.е. связующего должно вводиться 10-30 об.%. При нарушении этих пределов образуется дефектная структура пенопласта с неоднородной плотностью и пористостью, что делает Невозможным применение высоких скоростей карбонизации.

Карбонизацию отверясденного пенопласта проводят в неокислительной среде угольная засыпка со скоростью 1 , 200, 300 и 600 град/ч до 1273 К.

П -р и м е р 1.Смешивают фенольные микросферы(диаметром 140-200- мк и раствор резольной феноло-формальдгидной смолы ФФС в ацетоне (концентрация 58 мас.%, вязкость 17 МПа Объемное содержание микросфер 90%.

Пример2. Тоже самое, что и в примере 1, но в качестве связующего использутот раствор резольной ФФС концентрацией 87 мас.%, вязкостью 160 МПас, объемное содерние микросфер 70%.

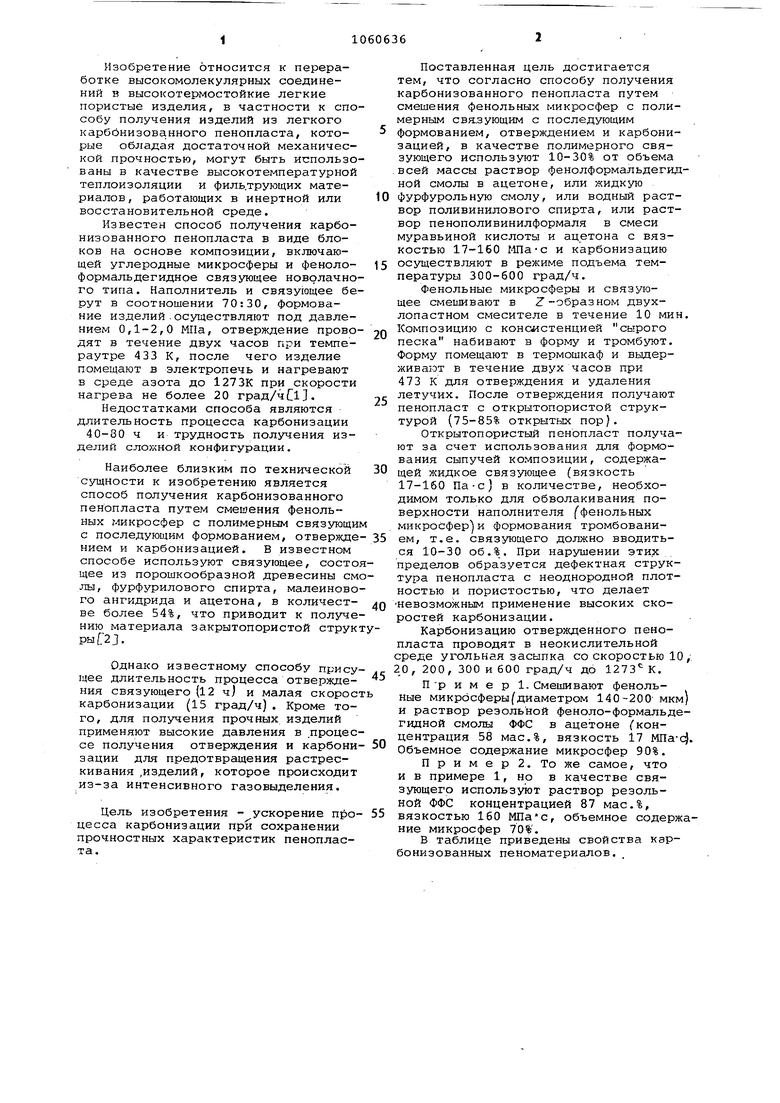

В таблице приведены свойства карбонизованных пеноматериалов.

Прототип90/10 1500,7 150 0,7

60/40 2203,9 220 3,9

0,26 210 q,26

Аналог 70/30 210 Примеры

Разрушение

Разрушение

Разрушение

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО СИНТАКТИЧЕСКОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2023 |

|

RU2803757C1 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| Способ получения пеноматериалов | 1974 |

|

SU595340A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569385C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345972C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО СТЕКЛОУГЛЕРОДНОГО МАТЕРИАЛА | 2004 |

|

RU2291103C2 |

| Керамическая суспензия для 3D-печати и способ получения сложнопрофильных карбидокремниевых изделий на основе реакционно-связанного карбида кремния с применением 3D-печати | 2021 |

|

RU2781232C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО УГЛЕРОДНОГО АДСОРБЕНТА | 2006 |

|

RU2301701C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2179161C1 |

СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЗОВАННОГО ПЕНОПЛАСТА путем смешения фенольных микросфер с полимерным связукицим с последующим формованием, отверждением и карбонизацией, о тличающийся тем, что, с целью ускорения процесса карбонизации ПРИ Сохранении прочностных характеристик пенопласта, в качестве полимерного связующего используют 10-30% от объема всей массы раствор фенолформальдегидной смолы в ацетоне, или жидкую фурфурольную смолу, или водный раствор поливинилового спирта, или раствор поливинилформаля в смеси муравьиной кислоты и ацетона с вязкостью 17-160 МПа-с и карбонизацию осуществляют в режиме подъе- „ ма температуры 300-600 град/ч. §

Пример 3. То же самое, что и в примере 1, но в качестве связующего используют жидкую фурфурольную смолу с вязкостью 19 МПа-с, объемное содержание микросфер 90%.

Пример 4. То же самое, что и в примере 3, но объемное содержание микросфер 80%,

Пример 5. То же самое, что и в примере 1,но в качестве связующего используют водный раствор поливинилового спирта концентрацией

7,5 мас.%, вязкостью 17 МПа-с, объемное содержание микросфер 70%.

Пример 6. То же самое, что и в примере 1, но в качестве связующего используют водный раствор поливинилового спирта концентрацией .17,5 мас.%, вязкостью 160 МПас, объемное содержание микросфер 70%.

Карбонизация пенопласта при скоростях 300-600 грал/ч не приводит к снижению прочности при сжатии пенопласта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РЖХим, Т.2, 2С 554, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Берлин А.А., Шутов Ф.А | |||

| Упрочненные газонаполненные пластмассы | |||

| М., Химия, 1980, с.178 (ПРОТОТШ ). | |||

Авторы

Даты

1983-12-15—Публикация

1981-07-15—Подача