Изобретение относится к отрасли легкой и химической промышленности, а именно к производству материала многослойного огнестойкого антистатического технического назначения с поливинилхлоридным покрытием и предназначенного для изготовления изделий в горнодобывающей промышленности, укрытий для оборудования в газовой и химической отраслях, к которым предъявляются повышенные требования по пожарной безопасности и уровню поверхностного электрического сопротивления.

Известен морозостойкий негорючий полимерный материал [Пат. №2266991 РФ, МПК D06N 3/00, 3/06; В32В 27/30, C08L 27/06. Морозостойкий негорючий полимерный материал (варианты) №2004123282/04,, заявл. 29.07.2004: опубл. 27.12.2005, Бюл. №36 / Хохлова Т.А. (RU).,: Вершинин Л.В. (RU), Михайлов Б.М. (RU), Абрамова Е.В. (RU), Козлов С.Н. (RU), Малтызова А.Л. (RU); заявитель ФГУП "ЦНИИПИК" Федеральное государственное унитарное предприятие "Центральный научно-исследовательский институт пленочных материалов и искусственной кожи" (RU). - 17 с.: - Текст: непосредственный], в котором по 1 варианту материал включает текстильную основу и полимерное покрытие, сформированное на упомянутой основе каландровым методом с лицевой и изнаночной сторон из композиции следующего состава, мас. ч.:

при соотношении слоев в материале по массе соответственно: лицевое полимерное покрытие: изнаночное полимерное покрытие, равном 0,3÷0,5:0,2÷0,4.

По 2 варианту материал включает текстильную основу и полимерное покрытие, сформированное на упомянутой основе с лицевой и изнаночной сторон, при этом лицевое полимерное покрытие сформировано каландровым методом из композиции следующего состава, мас. ч.:

а изнаночное полимерное покрытие сформировано наносным методом из композиции следующего состава, мас.ч.:

при соотношении слоев в материале по массе, составляющем соответственно: лицевое полимерное покрытие: изнаночное полимерное покрытие, равном 0,3-0,5:0,15-0,3. По 3 варианту материал представляет собой пленочный материал и выполнен из композиции следующего состава, мас. ч.:

каландровым методом, при этом толщина пленочного материала составляет от 0,15-1,0 мм.

Недостатком указанного материала является невысокая огнестойкость и низкий уровень поверхностного электрического сопротивления.

За прототип принят материал полимерно-тканевый [Пат. №2638512 РФ, МПК D06N 3/06. Материал полимерно-тканевый водонепроницаемый огнестойкий (в морозостойком исполнении): №2016125991: заявл. 28.06.2016: опубл. 13.12.2017, Бюл. №35 / Сударкина Нина Александровна (RU), Лазарева Надежда Владимировна (RU), Перепечай Дмитрий Алексеевич (RU), Архангельская Наталья Петровна (RU); заявитель Закрытое акционерное общество "Ивановоискож" (RU). -9 с.:- Текст: непосредственный.], содержащий полиэфирную основу, лицевое и изнаночное поливинилхлоридные покрытия, сформированные на упомянутой основе, при этом в качестве основы используется полотно полиэфирное техническое, лицевое поливинилхлоридное покрытие наносится в два слоя,

нижний и лицевой каландровым методом и имеет следующие композиционные составы, мас. ч:

нижний слой

Поливинилхлорид суспензионный С-7059М 100,0

Диоктилфталат (ДОФ) 40,0

ФосфаХимТТ 15,0

Хлорпарафин марки ХП-470 20,0

Эпоксидированное соевое масло 1,5

Барий-кадмия стеарат 4,0

Экопирен 3,5 30,0

Цинка борат 10,0

Трехокись сурьмы 15,0

ТПУ КМ-80 5,0

Пигменты 1,0,

лицевой слой

Поливинилхлорид суспензионный С-7059М

Диоктилфталат (ДОФ) 40,0

ФосфаХимТТ 15,0

Хлорпарафин марки ХП-470 20,0

Эпоксидированное соевое масло 1,5

Стеарин 0,5

Вигостаб БКЦ 1,0

Баеростаб 3,5

Экопирен 3,5 30,0

Цинка борат 10,0

Трехокись сурьмы 15,0

ТПУ КМ-80 5,0

Дегалан 10FK 0,3

Пигменты 5,0,

а изнаночное поливинилхлоридное покрытие выполняется наносным

методом из композиции следующего состава, мас. ч.:

Поливинилхлорид эмульсионный ЕП-

6602С

Диоктилфталат (ДОФ) 34,0

ФосфаХимТТ 26,0

Хлорпарафин марки ХП-470 33,0

Барий-кадмия стеарат 2,0

Экопирен 3,5 32,0

Цинка борат 20,0

Трехокись сурьмы 20,0

Вулкабонд 3,5

Пигменты 5,0

при соотношении слоев в материале по массе соответственно - лицевое

поливинилхлоридное покрытие:изнаночное поливинилхлоридное покрытие 3,08÷4,75:1,0.

Недостатком прототипа является низкий уровень поверхностного электрического сопротивления.

Техническим результатом изобретения является повышение уровня поверхностного электрического сопротивления для придания материалу антистатических свойств при сохранении группы горючести Г1 и уровня морозостойкости -50°С.

Указанный результат достигается тем, что материал многослойный огнестойкий антистатический технического назначения, включающий текстильную основу из полиэфирных нитей в основе и утке, и поливинилхлоридное покрытие, сформированное на указанной основе с лицевой и изнаночной сторон, содержащий в составе поливинилхлоридного покрытия хлорпарафин ХП-470, трехокись сурьмы и гидроксид магния - экопирен, согласно изобретению, дополнительно содержит грунтовое поливинилхлоридное покрытие на основе микросуспензионного ПВХ различных марок с использованием пластификатора диизонанилфталата (ДИНФ), лицевой и изнаночный слой покрытия содержит пластификатор диоктиладипинат (ДОА), фосфатный пластификатор WSFR 71-В, комплексный барий-цинковый стабилизатор Lankromark LZB-996, антипирен борат 4HHKaRN-BZ25, деаэратор NEWOTEC 010 и антистатическую добавку в виде углеродных нанотрубок MATRIX 814, грунтовое поливинилхлоридное покрытие содержит микромраморный наполнитель - кальцит Omyacarb 5KV, комплексный барий-цинковый стабилизатор LOX-800 и адгезионную добавку Vulcabond MDX; на поверхность материала нанесено отделочное покрытие, содержащее полиметилметакрилат Acrypet VH 001, сополимер UM-50 и растворители при следующем соотношении компонентов, мас.ч.:

Грунтовое покрытие

Поливинилхлорид микро суспензионный марки PycBHHmi372NF........80-90

Поливинилхлорид микро суспензионный марки Vinnolit EXT............10-20

Пластификатор диизонанилфталат (ДИНФ)....................................50-55

Пластификатор диоктиладипинат (ДОА).......................................10-15

Парафин хлорированный жидкий Хлорпарафин 470 (ХП-470)............10-15

Микромраморный наполнитель (кальцит) - Omyacarb 5KV................17-23

Комплексный барий-цинковый стабилизатор LОХ-800.....................2,5-3,5

Адгезионная добавка VulcabondMDX.............................................7-9

Пигментная паста Лакопласт 00702 Черная......................................3-4,5

Лицевое / изнаночное покрытие

Поливинилхлорид микро суспензионный марки Vinnolit MP 7151........60-40

Поливинилхлорид микро суспензионный марки SCGS PG 680............40-60

Пластификатор диизонанилфталат (ДИНФ)....................................45-50

Пластификатор диоктиладипинат (ДОА)........................................25-30

Парафин хлорированный жидкий Хлорпарафин 470 (ХП-470)................5-7

Фосфатный пластификатор WSFR 71-В.............................................5-7

Комплексный барий-цинковый стабилизатор Lankromark LZB-996..........3-4

Эпоксидированное соевое масло Drapex 39.........................................1-2

Минеральный антипирен гидроокись магния Экопирен 3,5...................8-12

Антипирен Трехокись сурьмы........................................................8-10

Антипирен Борат цинка RN-BZ25....................................................5-8

Углеродные нанотрубки MATRIX 814.............................................2,5-3

Деаэратор NEWOTEC 010.........................................................0,1-0,2

Пигментная паста Лакопласт 00702 Черная........................................6-7

Отделочное лицевое / изнаночное покрытие

Полиметилметакрилат Acrypet VH 001...........................................60-65

Полиметилметакрилат Degalan М920.............................................10-15

Поливинилхлорид суспензионный С-7059М.....................................15-20

Сополимер винилхлорида и винилацетата UM-50..............................5-10

Матирующая добавка Acematt TS-100.............................................2-2,5

Растворитель этилацетат..........................................................650-680

Растворитель циклогексанон....................................................130-150

Антистатическая добавка LANKROMARK QAT................................2-3

Антистатическая добавка LANKROMARK LA3.................................1 -2

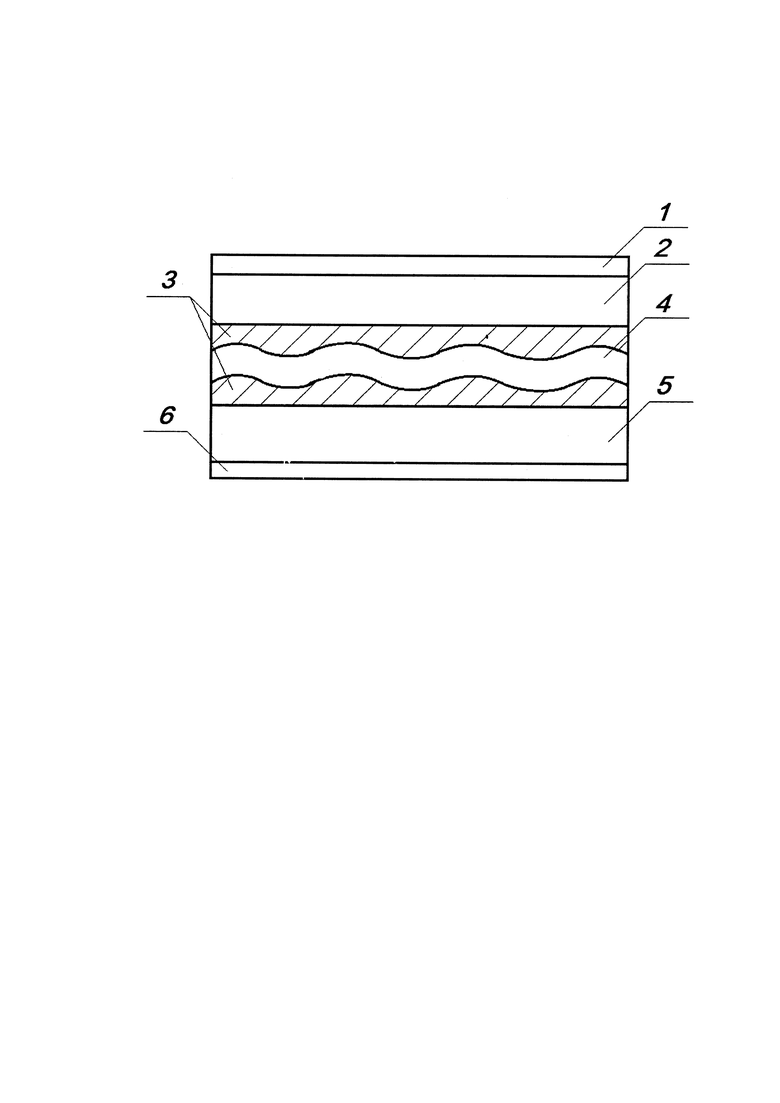

Изобретение поясняется чертежом, на котором изображена послойная схема материала, где:

1 - отделочное покрытие с лицевой стороны;

2 - лицевое поливинилхлоридное покрытие;

3 - грунтовое поливинилхлоридное покрытие;

4 - тканевая полиэфирная основа;

5 - изнаночное поливинилхлоридное покрытие;

6 - отделочное покрытие с изнаночной стороны.

Для сохранения уровня огнестойкости в поливинилхлоридные покрытия вводятся фосфатный пластификатор WSFR 71-В, парафины хлорированные марки ХП-470, наполнители: цинка 6opaTRN-BZ25, трехокись сурьмы, гидроокись магния экопирен 3,5. Для повышения уровня поверхностного электрического сопротивления материала в покрытие вводится добавка, содержащая углеродные нанотрубки MATRIX 814, а так же наносится отделочное покрытие с содержанием антистатиков.

Наличие антистатического свойства материала необходимо для его использования при изготовлении изделий или укрытий, которые могут находиться в контакте с высокими концентрациями взрывоопасных веществ, что бы исключить образование статического заряда на своей поверхности.

Поливинилхлоридное покрытие состоит из трех слоев: грунтового, лицевого и изнаночного, имеющих следующие примеры составов композиций в мас. ч., приведенные в таблице 1:

Составы нанесены на вышеуказанную основу наносным методом.

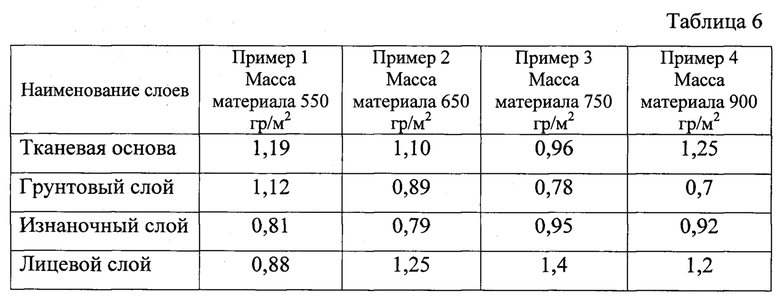

Соотношение слоев в материале по массе составляет соответственно: грунтовое покрытие: лицевое покрытие: изнаночное покрытие: тканевая основа и равно 0,7÷1,12: 0,88÷1,4:0,79÷0,95:0,96÷1,25.

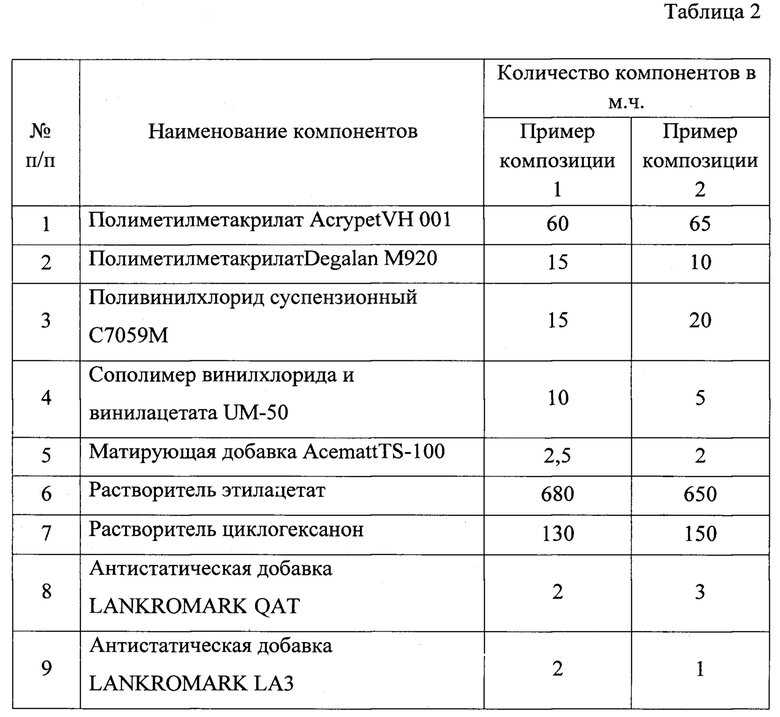

Отделочное покрытие наносится на лицевую и изнаночную стороны материала и имеет следующие примеры составов композиций в мас.ч., приведенные в таблице 2.:

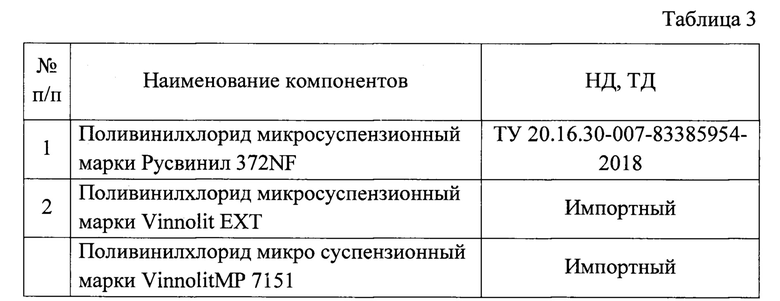

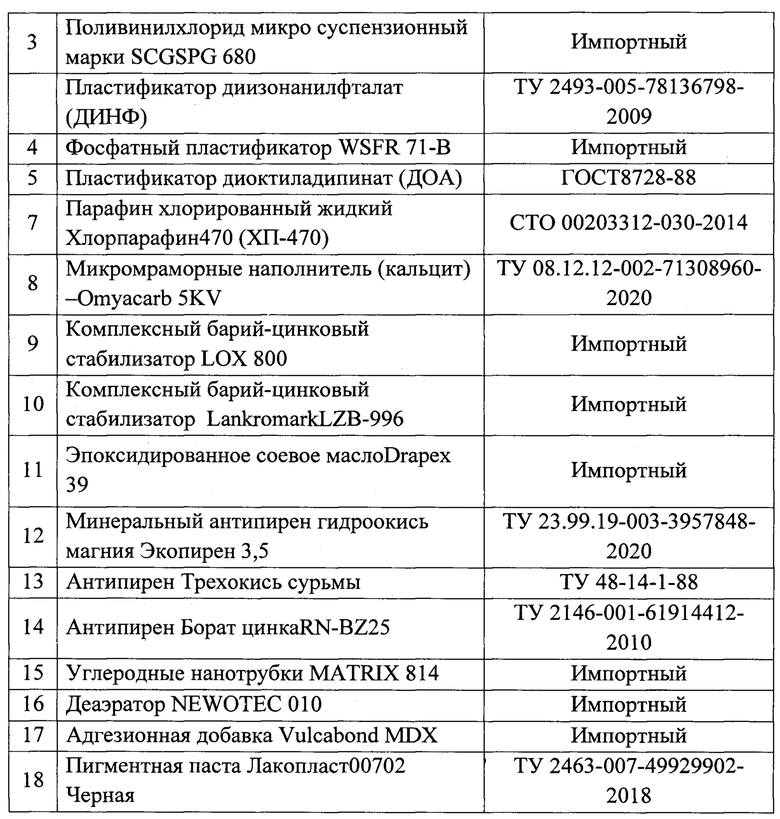

В качестве сырья для изготовления полимерного покрытия материала используются компоненты, приведенные в таблице 3.

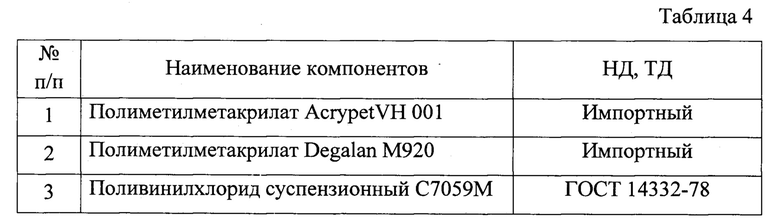

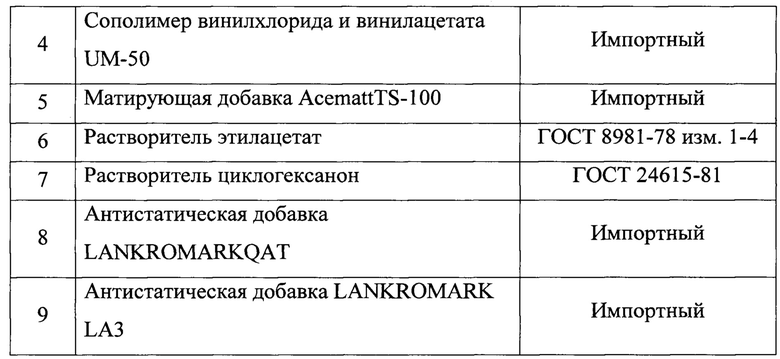

В качестве сырья для изготовления отделочного покрытия материала используются компоненты, приведенные в таблице 4.

В качестве основы используется ткань полиэфирная техническая полотняного переплетения арт.ТТ-185, ТТ-275(ТУ13.20.31-157-67088808-2021, ТО 13.20.31-67088808-158-2021).

При изготовлении материала многослойного огнестойкого антистатического технического назначения с поливинилхлоридным покрытием соблюдается следующая последовательность технологических операций:

1) Приготовление базового грунтового и лицевого/изнаночного поливинилхлоридного пластизоля;

2) Подготовка грунтового и лицевого/изнаночного поливинилхлоридного пластизоля;

3) Приготовление отделочного раствора;

4) Нанесение грунтового поливинилхлоридного пластизоля на наносном узле и его желирование в вертикальной печи;

5) Нанесение изнаночного поливинилхлоридного пластизоля на наносном узле и его желирование в 1-й горизонтальной печи.

6) Нанесение лицевого поливинилхлоридного пластизоля на наносном узле и его желирование в 2-й горизонтальной печи.

7) Нанесение отделочного раствора на лицевую и изнаночную стороны, тиснение материала на линии нанесения отделочных растворов.

В нержавеющую дежу объемом 1,0 м на платформенных напольных весах загружаются жидкие компоненты, далее дежа с залитыми жидкими компонентами устанавливается в рабочее положение на диссольвер, включаются фреза и мешалка и засыпаются все сухие компоненты и диспергируются в течение 30 минут на скорости 1100 об/мин. По окончании перемешивания ПВХ-пластизоль сливается в куб для его выстаивания.

Спустя минимум 24 часа базовый ПВХ-пластизоль сливается в дежу, предварительно установленную на платформенные весы, в случае грунтового пластизоля заливаются изоцианаты, пигментные пасты и перешиваются в течение 5 минут на скорости 600 об/мин; в случае изнаночного/лицевого пластизоля заливаются деаэратор, пигментные пасты и перешиваются с вакуумом в течение 40 мин на скорости 600 об/мин. Готовый ПВХ-пластизоль подают на линию нанесения на соответствующие узлы.

В реакторном отделении происходит приготовление растворов полимеров путем их растворения в растворителях при температуре не менее 70°С и времени перемешивания 8±1 час.

В нержавеющую дежу объемом 0,6 м на платформенных напольных весах загружаются растворы полимеров, далее дежа с отделочным раствором устанавливается в рабочее положение на диссольвер, включаются фреза и происходит перемешивание в течении 10 минут на скорости 600 об/мин. По окончании перемешивания дежа с отделочным раствором транспортируется к месту подачи на линию нанесения отделочных растворов.

Рулон тканевой основы устанавливается на размоточную телегу на размоточный узел. По мере запуска линии тканевая основа проходит через узел предварительного нагрева для усадки ткани и подается на узел нанесения грунтового пластизоля. С помощью ракель и ванн на термостабилизированную основу наносится грунтовый ПВХ-пластизоль и направляется в вертикальную сушильную печь для предварительного желирования при температуре 170-200°С.

Далее материал с нанесенным грунтовым слоем подается на первую ракельную установку для нанесения изнаночного ПВХ-покрытия. Нанесение требуемого количества пластизоля на материал в движении происходит посредством попадания пластизоля в зазор между раклей для нанесения покрытия, имеющей соответствующий профиль, и компенсационным резиновым валом. Полотно с нанесенным грунтовым и изнаночным слоем поступает в первую горизонтальную туннельную печь для полного желирования ПВХ-пластизоля при температурах 165-175-180°С.

На выходе из сушильной печи материал подается на лощильный каландр, где полотно подвергается процессу прижима горячего полимера к тканевой основе с последующим охлаждением.

Далее материал с нанесенными грунтовыми и изнаночными слоями подается на вторую ракельную установку для нанесения лицевого ПВХ-покрытия. Нанесение требуемого количества пластизоля на материал в движении происходит посредством попадания пластизоля в зазор между раклей для нанесения покрытия, имеющей соответствующий профиль, и компенсационным металлическим валом. Полотно со всеми нанесенными ПВХ-слоями поступает во вторую горизонтальную туннельную печь для полного желирования ПВХ-пластизоля при температурах 135-140-170-190-195-200°С.

На выходе из второй горизонтальной туннельной печи материал подвергается дополнительному температурному воздействию с помощью инфракрасной нагревательной плиты при температуре 115°С и проходит через систему валов тиснильного каландра, что позволяет равномерно разгладить и уплотнить ПВХ-покрытие по всей ширине материала и придать ему рисунок тиснения. Выходящий из каландра материал проходит охлаждающие тянущие валы и наматывается на транспортировочные телеги.

Намотанный на телеги материал отправляется на линию нанесения финишной отделки, где сшивается в единое полотно, проходит накопитель и через систему заправочных роликов подается на узел нанесения отделочного покрытия на лицевую сторону. Отделочный раствор из дежи накачивается в насос для подачи, а далее насосом раствор подается в ванну для нанесения отделочного раствора. Нанесение происходит за счет переноса раствора с гравированного вала на материал непрямым методом, после чего материал подается в сушильную печь, где проходит процесс полимеризации и удаления растворителя при температуре 120-130°С. Далее высушенный материал проходит вал охлаждения и подается на узлы для нанесения второго лицевого и изнаночного покрытий. Принцип нанесения идентичен нанесению первого лицевого покрытия. По мере нанесения отделочного покрытия на материал, он проходит через сушильную печь при температуре 120-130°С. На выходе из горизонтальной туннельной печи материал подвергается дополнительному температурному воздействию с помощью инфракрасной нагревательной плиты при температуре 140°С и проходит через систему валов тиснильного каландра, что позволяет равномерно разгладить и уплотнить ПВХ и отделочное покрытие по всей ширине материала и придать ему рисунок тиснения и наматывается на транспортировочные телеги.

Готовый материал подается на браковочную машину, на которой происходит оценка качества материала и намотка в потребительские рулоны.

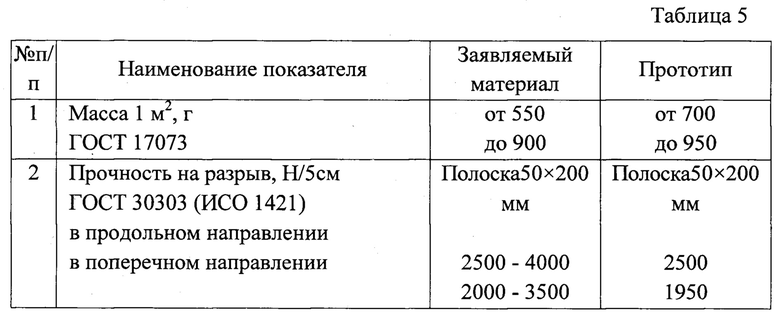

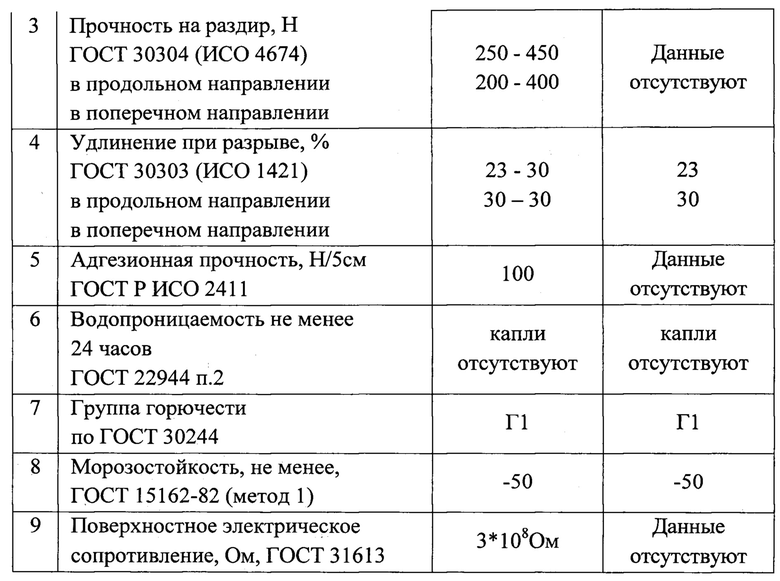

Полученный материал испытывался на физико-механические показатели в соответствии с действующими ГОСТами (таблица 5).

Грунтовое, лицевое и изнаночное покрытия нанесены на полиэфирную основу наносным методом при соотношении слоев в материале по массе соответственно (таблица 6):

Заявляемый материал многослойный огнестойкий антистатический технического назначения, основанный на применении в качестве текстильной основы ткани полиэфирной технической, пластификаторов-антипиренов в в совокупности с наполнителями-антипиренами, а так же антистатическими добавками в поливинилхлоридном и отделочном покрытиях позволяют повысить уровень поверхностного электрического сопротивления до не менее 3*108Ом, при этом сохранить группу горючести материала Г1 по ГОСТ 30244-94, морозостойкость -50.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| Материал многослойный с полимерным покрытием и способ его получения | 2023 |

|

RU2828797C1 |

| МАТЕРИАЛ ПОЛИМЕРНО-ТКАНЕВЫЙ ВОДОНЕПРОНИЦАЕМЫЙ ОГНЕСТОЙКИЙ (В МОРОЗОСТОЙКОМ ИСПОЛНЕНИИ) | 2016 |

|

RU2638512C1 |

| ОБЛЕГЧЕННЫЙ МОРОЗОСТОЙКИЙ МАТЕРИАЛ С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 2011 |

|

RU2470045C1 |

| ОГНЕСТОЙКИЙ МАТЕРИАЛ | 2005 |

|

RU2294412C2 |

| ОГНЕСТОЙКИЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 2005 |

|

RU2294413C2 |

| ПЛАСТИЗОЛЬ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 2015 |

|

RU2598677C1 |

| Способ получения композиции для огнестойкого слоистого материала | 1986 |

|

SU1502407A1 |

| МНОГОСЛОЙНЫЙ УКРЫВНОЙ ТЕНТОВЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2370369C2 |

| БИОСТОЙКИЙ ГИДРОИЗОЛЯЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2013 |

|

RU2549409C2 |

Изобретение относится к отрасли легкой и химической промышленности и касается производства материала многослойного огнестойкого антистатического технического назначения с поливинилхлоридным покрытием, предназначенного для изготовления изделий в горнодобывающей промышленности, укрытий для оборудования в газовой и химической отраслях, к которым предъявляются повышенные требования по пожарной безопасности и уровню поверхностного электрического сопротивления. Материал включает текстильную основу из полиэфирных нитей в основе и утке и поливинилхлоридное покрытие, сформированное на указанной основе с лицевой и изнаночной сторон, содержащий в составе поливинилхлоридного покрытия хлорпарафин ХП-470, трехокись сурьмы и гидроксид магния – экопирен. Согласно изобретению, содержит грунтовое поливинилхлоридное покрытие на основе микросуспензионного ПВХ различных марок с использованием пластификатора диизонанилфталата (ДИНФ), лицевой и изнаночный слой покрытия содержит пластификатор диоктиладипинат (ДОА), фосфатный пластификатор WSFR 71-В, комплексный барий-цинковый стабилизатор Lankromark LZB-996, антипирен борат цинка RN-BZ25, деаэратор NEWOTEC 010 и антистатическую добавку в виде углеродных нанотрубок МАТRIХ 814, грунтовое поливинилхлсридное покрытие содержит микромраморный наполнитель - кальцит Omyacarb 5KV, комплексный барий-цинковый стабилизатор LOX-800 и адгезионную добавку Vulcabond MDX; на поверхность материала нанесено отделочное покрытие, содержащее полиметилметакрилат Acrypet VH 001, сополимер UM-50 и растворители в определенных изобретением соотношениях компонентов в массовых частях. Изобретение обеспечивает повышение уровня поверхностного электрического сопротивления для придания материалу антистатических свойств при сохранении группы горючести Г1 и уровня морозостойкости минус 50°С. 1 ил., 6 табл.

Материал многослойный огнестойкий антистатический технического назначения, включающий текстильную основу из полиэфирных нитей в основе и утке и поливинилхлоридное покрытие, сформированное на указанной основе с лицевой и изнаночной сторон, содержащий в составе поливинилхлоридного покрытия хлорпарафин ХП-470, трехокись сурьмы и гидроксид магния - экопирен, отличающийся тем, что дополнительно содержит грунтовое поливинилхлоридное покрытие на основе микросуспензионного ПВХ различных марок с использованием пластификатора диизонанилфталата (ДИНФ), лицевой и изнаночный слой покрытия содержит пластификатор диоктиладипинат (ДОА), фосфатный пластификатор WSFR 71-В, комплексный барий-цинковый стабилизатор Lankromark LZB-996, антипирен борат цинка RN-BZ25, деаэратор NEWOTEC 010 и антистатическую добавку в виде углеродных нанотрубок МАТRIХ 814, грунтовое поливинилхлоридное покрытие содержит микромраморный наполнитель - кальцит Omyacarb 5KV, комплексный барий-цинковый стабилизатор LOX 800 и адгезионную добавку Vulcabond MDX; на поверхность материала нанесено отделочное покрытие, содержащее полиметилметакрилат Acrypet VH 001, сополимер UM-50 и растворители при следующем соотношении компонентов, мас.ч.:

Грунтовое покрытие

Лицевое / изнаночное покрытие

Отделочное лицевое / изнаночное покрытие

| МАТЕРИАЛ ПОЛИМЕРНО-ТКАНЕВЫЙ ВОДОНЕПРОНИЦАЕМЫЙ ОГНЕСТОЙКИЙ (В МОРОЗОСТОЙКОМ ИСПОЛНЕНИИ) | 2016 |

|

RU2638512C1 |

| МОРОЗОСТОЙКИЙ НЕГОРЮЧИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2004 |

|

RU2266991C1 |

| Способ получения композиции для огнестойкого слоистого материала | 1986 |

|

SU1502407A1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЛЕНОЧНОГО МАТЕРИАЛА | 2010 |

|

RU2439102C1 |

| CN 109610185 A, 12.04.2019 | |||

| KR 20180111391 A, 11.10.2018 | |||

| DE 3200824 A1, 28.07.1983. | |||

Авторы

Даты

2023-12-21—Публикация

2023-06-02—Подача