Изобретение относится к легкой промышленности к производству многослойных материалов типа искусственной кожи с полимерным покрытием.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является материал известный по авт.свид. №963886 от 03.10.80. Он содержит тканую подложку, двухслойное покрытие на основе ПВХ, при следующем содержании компонентов полимерного покрытия в массовых частях:

ПВХ 100

Стеарат кадмия 1,5

Стеарат кальция 1,5

Диоктилфталат 40

Трихлорэтилфосфат 20

Гексабромбензол 19

Трехокись сурьмы 1-19

Недостатком данного технического решения является недостаточная устойчивость к действию открытого пламени, пониженная термостойкость, водопроницаемость, повышенная паропроницаемость, пониженная эластичность и маслостойкость.

Целью данного изобретения является обеспечение негорючести, термостойкости, водонепроницаемости, низкой паропроницаемости, маслостойкости, эластичности облицовочного термостойкого многослойного материала.

Поставленная цель достигается тем, что многослойный облицовочный термостойкий материал типа искусственной кожи включает текстильную основу из натуральных и химических волокон или их смеси с поверхностной плотностью 80-300 г/м2, получаемый пропиткой основы до содержания от 15 до 30% от ее массы водным раствором солей фосфата аммония с содержанием P2O5 не менее 40% с последующей сушкой при температуре не более 150°С, и полимерное покрытие, сформированное на упомянутой основе после ее сушки при температуре не более 150°С наносным методом в 2-3 слоя с лицевой и изнаночной сторон или только с лицевой стороны пропитанной основы и термообработанное после нанесения каждого из слоев при температуре не более 220°С и содержащее следующие компоненты, мас.ч.:

ПВХ эмульсионный 100

Пластификаторы: диоктилфталат, 30-60

Трихлорэтилфосфат 5-30

Хлорпарафин 5-30

Стабилизаторы: комплексный

стабилизатор на основе

барий-кадмий-цинковой соли

синтетических жирных кислот

или стеарат кальция 1,0-1,5

Масло растительное

эпоксидированное соевое 0,5

Антипирены: гидроокись

аллюминия, или гидроокись магния,

или трехокись сурьмы 5-25

Наполнитель: мел сепарированный 5-20

Пигменты: 3-5

Двуокись титана 1,0-1,5

Крон желтый свинцовый 0,5-1,2

Пигмент голубой фталоцианиновый 0,1-0,6

Пигмент красный железоокисный 0,9-1,0

Пигмент зеленый фталоцианиновый 0,5-0,7

при соотношении слоев в материале по массе соответственно: текстильная основа: пропиточный слой: полимерное покрытие = 1:0,15-0,30:1,5-3,0 при соотношении слоев в материале по массе соответственно: текстильная основа: пропиточный слой: полимерное покрытие = 1:0,15-0,30:1,5-3,0.

Благодаря использованию совокупности всех заявленных существенных признаков достигается получение многослойного облицовочного термостойкого негорючего эластичного материала, имеющего низкую паропроницаемость и высокую устойчивость к действию масел. Антипирены для пропитки текстильной основы представляют собой водный раствор фосфоро- и азотсодержащих соединений. При обработке текстильных основ на основе целлюлозы (хлопок, вискоза) действие антипирена заключается в том, что в процессе пиролиза происходит дегидратация целлюлозы с образованием на поверхности волокон прочного графитоподобного кокса, который уменьшает перенос тепла от пламени к текстильной основе, предотвращают воздействие активных частей пламени и кислорода воздуха на материал, снижает количество газов и смол.

При обработке тканей на основе химических волокон действие используемого антипирена заключается в образовании защитного слоя, предохраняющего ткань от доступа кислорода, удерживающего летучие смолы, выделяемые в процессе горения и препятствующего распространению пламени. Выделяющийся при действии высоких температур аммиак снижает концентрацию горючих газов и снижает температуру воспламенения.

Пропитка текстильной основы водным раствором антипирена придает негорючесть и способствует стабилизации структуры ткани и ее уплотнению, что обеспечивает однородность свойств в продольном и поперечном направлениях, равномерность адгезионного скрепления с полимерным слоем, снижение показателя паропроницаемости.

Использование в качестве полимерного слоя поливинилхрорида в определенном соотношении с пластификаторами способствует получению эластичного маслостойкого полимерного покрытия. Высокая когезионная прочность между макромолекулами поливинилхлорида обеспечивает создание прочного монолитного покрытия, обладающего воздухо и паронепроницаемостью.

Поливинилхлорид относится к группе полимерных материалов с ограниченной горючестью за счет выделяемого при горении хлора, который снижает концентрацию горючих газов. Использование в полимерной композиции фосфоро- и хлорсодержащих пластификаторов дает синергетический эффект, приводящий к повышению огнестойкости полимерного покрытия.

Дополнительное введение в состав полимерного покрытия антипиренов - замедлителей горения - соединений алюминия, магния, сурьмы способствует образованию графитоподобных веществ или негорючей углеродной пены, препятствующих распространению пламени; а также возникновению в поверхностных слоях материала активных молекул, ингибирующих горение материала в предпламенной зоне.

В совокупности с заявленной текстильной основой, температурных режимах, состава полимерного покрытия и соотношении слоев в материале происходит дополнительное взаимодействие антипирена, находящегося в пропитанной ткани с полимерным слоем, в том числе с антипиреном покрытия, что дает дополнительный синергетический эффект, выраженный в замедлении процессов горения материала.

В данном техническом решении используются следующие компоненты и материалы:

1. ПВХ эмульсионный марки Е - 6250 Ж,

ЕП-6602С, ЕП-6202С ГОСТ 14039-78

2. Пластификаторы:

ДОФ-ди- (2-этилгексил)фталат ГОСТ 8728-88

Трихлорэтилфосфат

Хлорпарафин ХП-470, м. А,Б ТУ 6-01-16-90

3. Стабилизаторы: комплексный

стабилизатор на основе барий-

кадмии-цинковой соли синтетических

жирных кислот ТУ 6-09-4346-88

Стеарат кальция технический ТУ 6-14-722-76

4. Масло растительное эпоксидированное

соевое

5. Наполнители + пигменты

Мел природный ММС-1, ММС-2 ГОСТ 112085-88

МТД-1,МТД-2 ТУ 21 РСФСР 763-89

Двуокись титана

Крон желтый свинцовый ГОСТ 478-80

Пигмент голубой фталоцианиновый ТУ 6-36-05011400-18-92

Пигмент красный железоокисный ТУ 6-10-602-86

Пигмент зеленый фталоцианиновый ТУ 74-24-150-86

6. Антипирены:

гидроокись аллюминия, ТУ 002-00196368-93

гидроокись магния, ГОСТ 4526-75

трехокись сурьмы ТУ 48-14-1-88

Раствор солей фосфата

аммония (антипик-303) ТУ 2186-001-25598576-95

Диафос ТУ 2148-018-00249567-99

7. Вещество вспомогательное ОП-10 ГОСТ 8433-81

8. Текстильные основы:

Ткани хлопчатобумажные ГОСТ 29298-92, ГОСТ 11518-78

Ткани технические из вискозной пряжи ТУ 17-РФ-62-60-87

Ткани вискозо-полиэфирные ТУ 8288-025-00321098-98

Ткани полиэфирные ГОСТ 332-91

Ткани капроновые ГОСТ 43761-89

Стеклоткань ГОСТ 19170-73

Технологический процесс получения многослойного облицовочного технического материала включает следующие этапы: текстильная основа, например бязь, перкаль, ткань из полиамидных, полиэфирных и/или вискозных волокон поверхностной плотности 80-300 г/кв.м подвергается обработке водным раствором антипирена с содержанием P2O5 40% до содержания его в текстильной основе в количестве 15-30% и последующей сушкой при температуре до 150°С. Далее на пропитанную основу наносят полимерное покрытие в 1, 2, 3 слоя; при этом материал содержит полимерный слой как с лицевой стороны, так и одновременно с лицевой и изнаночных сторон. После нанесения каждого слоя материал подвергается сушке при температуре до 220°С. Соотношение слоев в материале по массе соответственно: текстильная основа: пропиточный слой: полимерное покрытие = 1:0,15-0,30:1,5-3,0.

Полимерное покрытие выполнено из следующих компонентов, мас.ч.:

ПВХ эмульсионный 100

Пластификаторы: диоктилфталат, 30-60

Трихлорэтилфосфат 5-30

хлорпарафин 5-30

Стабилизаторы: комплексный

стабилизатор на основе барий-

кадмий-цинковой соли синтетических

жирных кислот или

стеарат кальция 1,0-1,5

Масло растительное

эпоксидированное соевое 0,5

Антипирены: гидроокись аллюминия,

или гидроокись магния, или

трехокись сурьмы 5-25

Наполнитель: мел сепарированный 5-20

Пигменты: 3-5

Двуокись титана 1,0-1,5

Крон желтый свинцовый 0,5-1,2

Пигмент голубой фталоцианиновый 0,1-0,6

Пигмент красный железоокисный 0,9-1,0

Пигмент зеленый фталоцианиновый 0,5-0,7

Полимерное покрытие для нанесения на пропитанную основу готовят следующим образом: в роторный смеситель вводится поливилхлоридная смола в виде порошка или в виде пасты (антипирен: пластификатор в соотношении 1:1, затертые на краскотерке), далее вводятся оставшееся расчетное количество пластификаторов, затем эпоксидированное соевое масло, далее загружается в смеситель паста стабилизаторов и мела (перетирание на краскотерке стабилизатора и пластификатора в соотношении 1:1), затем в смеситель вводится паста пигментов. Все компоненты смеси вводятся в смеситель при перемешивании. После ввода всех компонентов производится перемешивание смеси в течение 40-50 минут при температуре 36-40°С (за счет саморазогрева при перемешивании). После этого приготовленная масса для улучшения однородности пропускается через краскотерку и подается для нанесения покрытия.

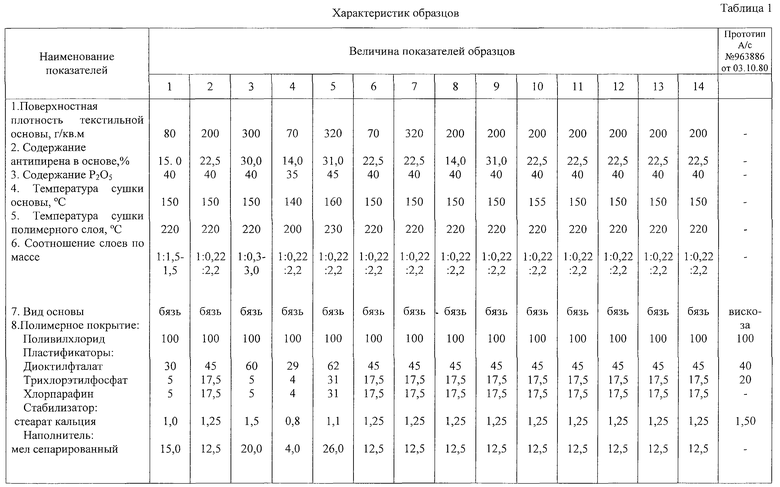

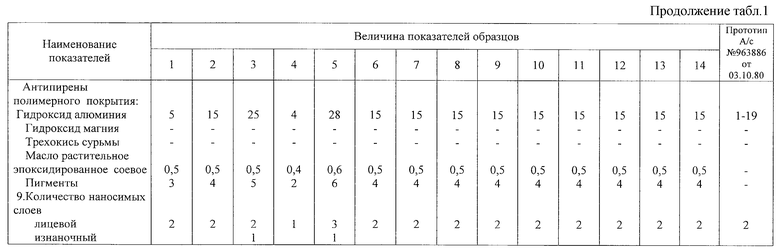

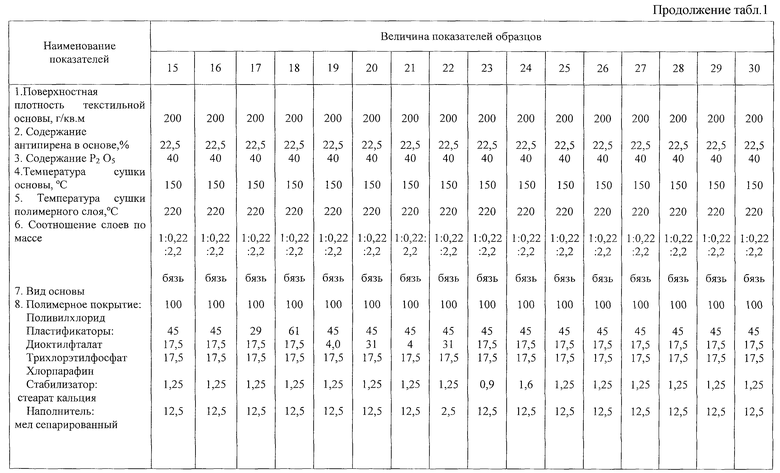

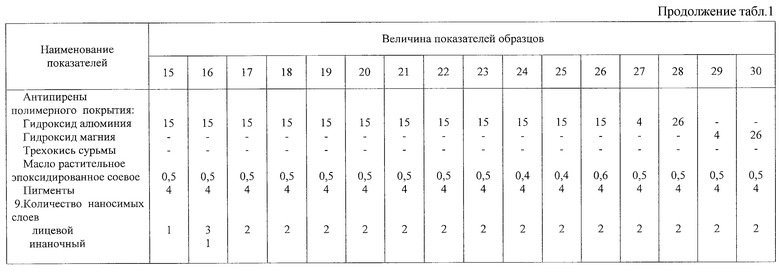

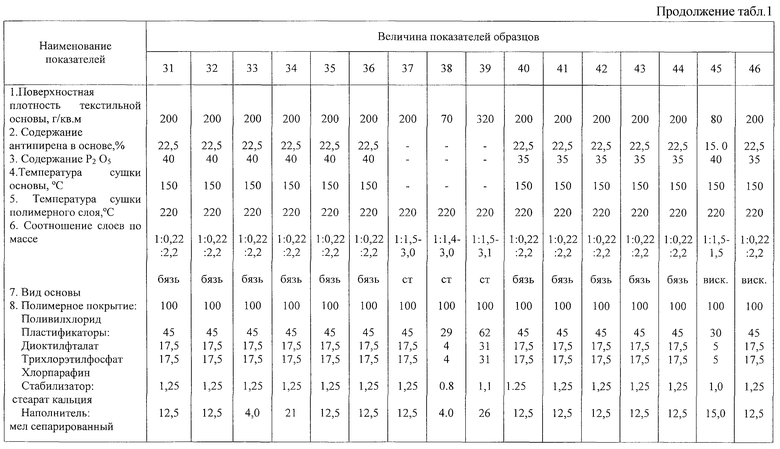

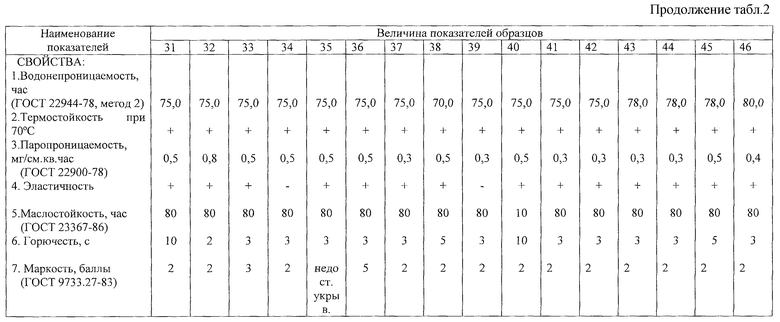

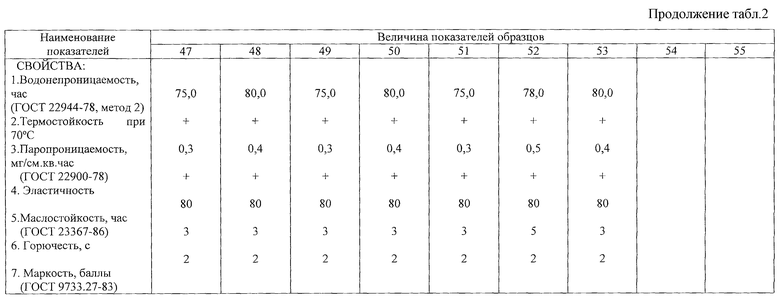

Сущность изобретения поясняется примерами конкретного выполнения и таблицами, характеризующими свойства многослойного материала.

Пример 1. Свойства материала представлены при минимальном значении всех заявленных признаков.

Многослойный материал получают следующим образом:

Текстильная основа поверхностной плотности 80 г/кв.м, в данном случае бязь, подвергается обработке раствором антипирена с содержанием Р2О5 не менее 40%. Пропитка текстильной основы осуществляют в пропиточной ванне, снабженной отжимными валами, процесс производится до содержания антипирена в пропитанной основе не менее 15%. Затем осуществляют сушку пропитанного материала при температуре 150°С. На пропитанную основу наносным методом в 2 слоя с лицевой стороны наносится полимерное покрытие, содержащее следующие компоненты:

ПВХ эмульсионный 100,0

Пластификаторы: диоктилфталат, 30,0

трихлорэтилфосфат, 5,0

хлорпарафин 5,0

Стабилизаторы: стеарат кальция 1,0

Масло растительное

эпоксидированное соевое 0,5

Антипирен: гидроокись алюминия 5,0

Наполнитель: мел сепарированный 5,0

Пигменты: 2,0

Полимерное покрытие готовится следующим образом: в роторный смеситель вводится поливилхлоридная смола в виде порошка или в виде пасты (антипирен, в данном случае гидроокись аллюминия): пластификатор, в данном случае трихлорэтилфосфат, в соотношении 1:1, затертые на краскотерке), далее вводятся пластификаторы (диоктилфосфат, хлорпарафин), затем эпоксидированное соевое масло, далее загружается в смеситель паста стабилизаторов (в данном случае стеарата кальция) и наполнителя мела с пластификатором в соотношении 1:1, затем в смеситель вводится паста пигментов. Все компоненты смеси вводятся в смеситель при перемешивании. После ввода всех компонентов производится перемешивание смеси в течение 40-50 минут при температуре 36-40°С (за счет саморазогрева при перемешивании). После этого приготовленная масса для улучшения однородности пропускается через краскотерку и подается для нанесения покрытия в два слоя.

После наложения каждого полимерного слоя материал подвергается желированию и сушке при температуре 220°С.

Соотношение слоев в материале по массе составляет соответственно: текстильная основа: пропиточный слой: полимерное покрытие = 1:0,15:1,5.

Пример 2

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков.

Пример 3

То же, что в примере 1, свойства материала представлены при максимальном значении всех заявленных признаков.

Примеры 4-5

То же, что в примере 1, свойства материала представлены при выходе за максимальное и минимальное значение всех заявленных признаков.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 6-7

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако плотность ткани в первом случае менее 80 г/кв.м, во втором более 300 г/кв.м.

Примеры 8-9

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако содержание пропиточного слоя в первом случае менее 15%, во втором более 30%.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Пример 10

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако температура сушки пропитанного материала более 150°С.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 11-12

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако соотношение слоев в материале составляет в первом случае в пропиточном слое менее 0,15; во втором более 0,30.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 13-14

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако соотношение слоев в материале составляет в первом случае в полимерном покрытии менее 1,5; во втором более 3,0.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 15-16

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако количество наносимых полимерных слоев в материале составляет в первом случае в полимерном покрытии менее 2,0 (1 слой с лицевой стороны); во втором более 3,0 (1 слой с изнаночной стороны и более 2-х слоев, например 3, с лицевой стороны).

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 17-18

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако количество вводимого пластификатора диоктилфталата в первом случае менее 30, во втором более 60 мас.ч.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 19-20

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако количество вводимого пластификатора трихлорэтилфосфата в первом случае менее 5, во втором более 30 мас.ч.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 21-22

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако количество вводимого пластификатора хлорпафина в первом случае менее 5, во втором более 30 мас.ч.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 23-24

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако количество вводимого стабилизатора стеарата кальция в первом случае менее 1,0; во втором более 1,5 мас.ч.

Такие же свойства материала наблюдаются, если брать в качестве стабилизатора комплексный стабилизатор на основе барий-цинковой соли синтетических жирных кислот и если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 25-26

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако количество вводимого масла растительного эпоксидированного соевого в первом случае менее 0,5; во втором более 0,5 мас.ч.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 27-28

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако количество вводимого антипирена гидроокись аллюминия в первом случае менее 5; во втором более 25 мас.ч.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 29-30

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако количество вводимого антипирена гидроокиси магния в первом случае менее 5; во втором более 25 мас.ч.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 31-32

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако количество вводимого антипирена трехокиси сурьмы первом случае менее 5; во втором более 25 мас.ч.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 33-34

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако количество вводимого наполнителя мела первом случае менее 10; во втором более 20 мас.ч.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Примеры 35-36

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков. Однако количество вводимых пигментов первом случае менее 3; во втором более 5 мас.ч.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Пример 37

То же, что в примере 1, свойства материала представлены при среднем значении всех параметров. Однако в качестве текстильной основы используется стеклоткань, которая не пропитана раствором антипирена.

Примеры 38-39

То же, что в примере 37, свойства материала представлены при выходе за минимальное и максимальное значение заявленных параметров.

Пример 40

То же, что в примере 1, свойства материала представлены при среднем значении всех параметров. Однако содержание Р2О5 в пропиточном растворе антипирена менее 40%.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Пример 41

То же, что в примере 2, но полимерное покрытие нанесено в два слоя с лицевой стороны и 1 слоя с изнаночной стороны.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Пример 42

То же, что в примере 1, но лицевое покрытие нанесено в три слоя с лицевой стороны.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Пример 43

То же, что в примере 2, но лицевое покрытие нанесено в три слоя с лицевой стороны.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

Пример 44

То же, что в примере 3, но лицевое покрытие нанесено в три слоя с лицевой стороны.

Такие же свойства наблюдаются, если брать в качестве основы ткани из вискозной пряжи, вискозополиэфирные, полиэфирные и капроновые.

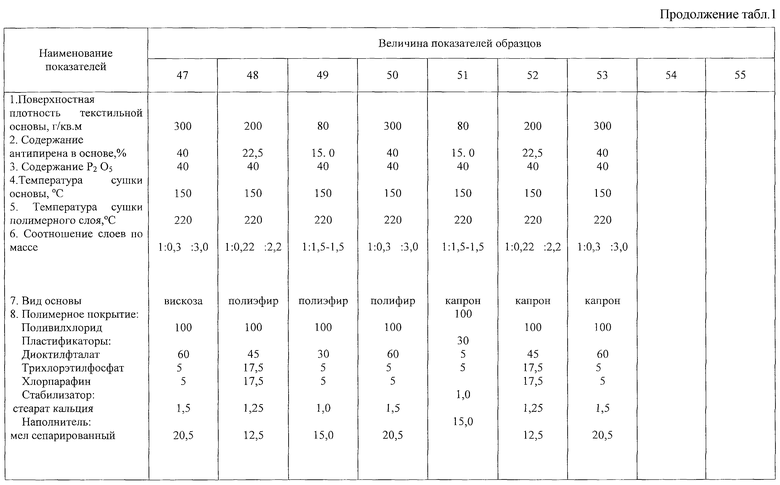

Пример 45

То же, что в примере 1, но в качестве текстильной основы используется техническая ткань из вискозной пряжи.

Пример 46

То же, что в примере 45, свойства материала представлены при минимальном значении всех заявленных признаков.

Пример 47

То же, что в примере 45, свойства материала представлены при максимальном значении всех заявленных признаков.

Пример 48

То же, что в примере 2, но в качестве текстильной основы используется полиэфирная ткань.

Пример 49

То же, что в примере 49, свойства материала представлены при минимальном значении всех заявленных признаков.

Пример 50

То же, что в примере 49, свойства материала представлены при максимальном значении всех заявленных признаков.

Пример 51

То же, что в примере 2, но в качестве текстильной основы используется капроновая ткань.

Пример 52

То же, что в примере 51, свойства материала представлены при минимальном значении всех заявленных признаков.

Пример 53

То же, что в примере 51, свойства материала представлены при максимальном значении всех заявленных признаков.

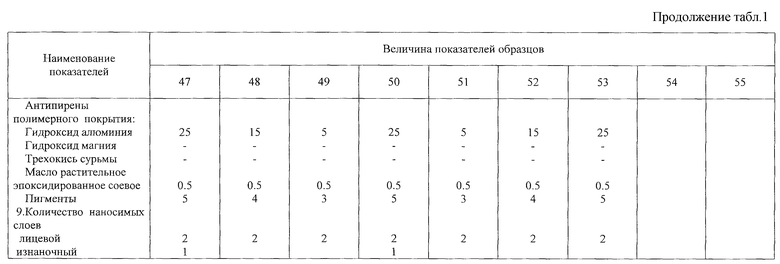

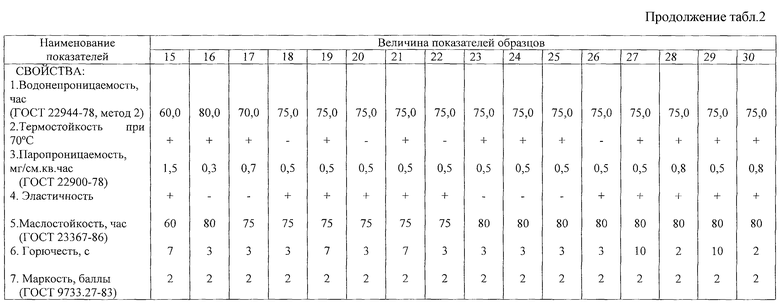

Представленные примеры по заявленному изобретению иллюстрируются данными, приведенными в табл. 1 и 2.

Определение свойств многослойного облицовочного термостойкого негорючего материала производилось в соответствии с ГОСТ и методиками ФГУП “ЦНИИПИК”, в том числе:

Определение термостойкости

Для определения термостойкости образец материала размером 150×150 мм выдерживается в термостате при 70±2°С в течение 6 часов, а затем при комнатной температуре в течение 20 минут. После этого образец изгибается на 180°С и по линии изгиба прокатывается гирей весом 1 кг.

В результате испытания не должно наблюдаться видимого растрескивания и шелушения покрытия (знаком + обозначены образцы, которые выдержали испытания, знаком - нет).

Определение эластичности

Для определения эластичности образец материала размером 30×200 мм выдерживается при температуре минус 5-10°С в течение 10 минут в развернутом состоянии и затем изгибается на металлическом стержне диаметром 3 мм.

По результатам испытания на покрытии не должно наблюдаться трещин и изломов (знаком + обозначены образцы, которые выдержали испытания, знаком - нет).

Определение горючести

При определении горючести образец материала помещается на держатель, подводится источник открытого пламени (свеча, спичка, спиртовка, газовая горелка). Воздействие открытого пламени на образец материала продолжается в течение 15 сек.

Огонь не должен распространяться по поверхности материала за пределы участка, непосредственно соприкасающегося с огнем.

После удаления источника огня, пламя на поверхности материала должно немедленно гаснуть и материал не должен тлеть более 5 сек.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКИЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2012 |

|

RU2510436C1 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| Способ придания огнестойкости текстильным материалам | 2020 |

|

RU2737373C1 |

| ДЕКОРАТИВНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ И ЕГО ВАРИАНТЫ | 2001 |

|

RU2225904C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2225906C2 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151064C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2194814C1 |

| Слоистый материал для покрытия полов | 1990 |

|

SU1789579A1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151063C1 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

Изобретение относится к легкой промышленности, к производству многослойных материалов типа искусственной кожи с полимерным покрытием. Многослойный облицовочный термостойкий материал типа искусственной кожи включает текстильную основу из натуральных и химических волокон или их смеси поверхностной плотностью 80-300 г/кв.м, пропиточный слой из водного раствора антипирена на основе солей фосфата аммония с содержанием Р2О5 не менее 40%, с содержанием его в основе от 15 до 30% от ее массы, полученный методом пропитки, и полимерное покрытие, сформированное на упомянутой основе после ее сушки при температуре не более 150°С наносным методом в 2-3 слоя с лицевой и изнаночной сторон или с лицевой стороны с последующей термообработкой каждого из слоев при температуре не более 220°С. Полимерное покрытие включает следующие компоненты, мас.ч.: ПВХ эмульсионный 100, пластификатор: диоктилфталат 30-60, трихлорэтилфосфат 5-30, хлорпарафин 5-30, стабилизатор: комплексный, стабилизатор на основе барий-кадмий-цинковой соли синтетических жирных кислот, стеарат кальция 1,0-1,5, масло растительное эпоксидированное соевое 0,5, антипирены: гидроокись алюминия, или гидроокись магния, или трехокись сурьмы 5-25, наполнитель: мел сепарированный 5-20, пигменты: 3-5, двуокись титана 1,0-1,5, крон желтый свинцовый 0,5-1,2, пигмент голубой фталоцианиновый 0,1-0,6, пигмент красный железоокисный 0,9-1,0, пигмент зеленый фталоцианиновый 0,5-0,7. Соотношение слоев в материале по массе составляет соответственно: текстильная основа: пропиточный слой: полимерное покрытие = 1:0,15-0,30:1,5-3,0. Изобретение обеспечивает негорючесть, термостойкость, водонепроницаемость, низкую паропроницаемость, маслостойкость, эластичность облицовочного термостойкого многослойного материала. 2 табл.

Многослойный облицовочный термостойкий материал типа искусственной кожи, включающий текстильную основу из натуральных и химических волокон или их смеси поверхностной плотностью 80-300г/м2, полученный пропиткой основы до содержания 15-30% от ее массы водным раствором солей фосфата аммония с содержанием Р2О5 не менее 40% с последующей сушкой при температуре не более 150°С, и полимерное покрытие, сформированное на упомянутой основе после ее сушки при температуре не более 150°С наносным методом в 2-3 слоя с лицевой и изнаночной сторон или только с лицевой стороны пропитанной основы и термообработанное после нанесения каждого из слоев при температуре не более 220°С и содержащее следующие компоненты, мас.ч.:

ПВХ эмульсионный 100

Пластификаторы: диоктилфталат, 30-60

трихлорэтилфосфат 5-30

хлорпарафин 5-30

Стабилизаторы: комплексный стабилизатор

на основе барий-кадмий-цинковой соли

синтетических жирных кислот или

стеарат кальция 1,0-1,5

Масло растительное эпоксидированное соевое 0,5

Антипирены: гидроокись алюминия, или гидроокись магния, или трехокись сурьмы 5-25

Наполнитель: мел сепарированный 5-20

Пигменты: 3-5

двуокись титана 1,0-1,5

крон желтый свинцовый 0,5-1,2

пигмент голубой фталоцианиновый 0,1-0,6

пигмент красный железоокисный 0,9-1,0

пигмент зеленый флотацианиновый 0,5-0,7

при соотношении слоев в материале по массе соответственно текстильная основа : пропитанный слой : полимерное покрытие = 0,15:0,30:1,5-3,0.

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ | 1978 |

|

SU701187A1 |

| ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 1996 |

|

RU2120956C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 1991 |

|

RU2039662C1 |

| RU 93027644 A1, 27.04.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ТЕНТОВОГО МАТЕРИАЛА С ПОЛИВИНИЛХЛОРИДНЫМ ПОКРЫТИЕМ (ВАРИАНТЫ) | 1999 |

|

RU2148116C1 |

| DE 4422140 A1, 11.01.1996 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Слоистый материал | 1986 |

|

SU1409475A1 |

| Полимерная композиция для искусственных кож | 1989 |

|

SU1643573A1 |

Авторы

Даты

2004-04-10—Публикация

2002-08-13—Подача