Область техники, к которой относится изобретение

Настоящее изобретение относится к упаковочным пленкам для упаковывания в вакууме в плотно прилегающую пленку, которые обладают очень высокой формуемостью, сопротивлением имплозии, обрабатываемостью и устойчивостью к неправильному обращению и характеризуется отличными свойствами удержания конденсата и легким открыванием, в особенности, при герметичном соединении с подложками на полиэфирной основе, к способу их изготовления, способу упаковывания с использованием упомянутых пленок и упаковкам, изготавливаемым таким способом.

Уровень техники

Упаковывание в вакууме в плотно прилегающую пленку (VSP, от английского -vacuum skin packaging) является хорошо известной технологией с использованием термопластичного упаковочного материала для упаковывания пищевого продукта.

Используемый термин "упаковывание в вакууме в плотно прилегающую пленку" указывает на то, что продукт упаковывается в вакууме, и при упаковывании из пространства, в котором находится продукт, откачивается газ. Верхнюю гибкую пленку также называют "плотно прилегающей" или "верхней" пленкой.

В процессе упаковывания в вакууме в плотно прилегающую пленку продукт может помещаться на жесткую, полужесткую или гибкую подложку, которая может являться плоской или иметь определенную форму, например, лотка в форме миски или чашки (называемого "нижним" полотном), и затем подают продукт на подложке в камеру, в которой сначала вытягивают "верхнее" полотно вверх вокруг нагретого купола, а затем вниз и окружают им продукт. Перемещение верхнего полотна регулируется вакуумом и/или давлением воздуха, а пространство внутри контейнера вакуумируется до окончательного сваривания верхнего полотна с нижним полотном. В процессе упаковывания в вакууме в плотно прилегающую пленку верхняя нагретая пленка образует плотно прилегающую пленку вокруг продукта и плотно сцепляется с частью подложки, не покрытой продуктом. Упаковывание в вакууме в плотно прилегающую пленку описано во множестве документов, включая FR 1258357, FR 1286018, AU 3491504, US RE30009, US 3574642, US 3681092, US 3713849, US 4055672, US 5346735, WO 2009141214, EP 2722279, EP 2459448.

Упаковывание в вакууме в плотно прилегающую пленку обычно применяется для упаковывания пищевых продуктов, таких как свежее и замороженное мясо и рыба, сыр, мясо, подвергшееся технологической обработке, готовые блюда и т.п. Готовая упаковка представляет собой плотно прилегающую, прозрачную упаковку, которая защищает пищевой продукт от внешней среды. В настоящее время к упаковочным пленкам, используемым при таком упаковывании в вакууме в плотно прилегающую пленку, предъявляются особо высокие требования: пленки должны выдерживать условия нагрева и растяжения в вакуумной камере упаковочной машины без чрезмерного размягчения и образования проколов, они должны иметь хорошую формуемость и отличное сопротивление имплозии (согласно данному ниже определению) помимо термостойкости в случае упаковывания готовых блюд.

Хорошая формуемость очень желательна для упаковывания в вакууме в плотно прилегающую пленку, чтобы гарантировать, что нагретая пленка соответствует форме упакованного продукта, не оставляя складок на поверхности упаковки или не образуя выступающих областей самосцепления пленки в углах или по сторонам упаковки. Это нежелательное явление, известное как образование перемычек или сращений, может быть настолько заметным, что распространяется на отдельные формирующие элементы в ходе одной и той же операции упаковки. Очевидно, что упаковки с этими дефектами верхней плотно прилегающей пленки неприемлемы для потребителя, и поэтому их приходится отбраковывать. Другие важные особенности пленок для упаковывания в вакууме в плотно прилегающую пленку включают оптические свойства, такие как глянец и матовость, которые способствуют привлекательному внешнему виду упаковки.

Кроме того, пленки для упаковывания в вакууме в плотно прилегающую пленку должны гарантировать в сочетании с подложками различной формы и состава приемлемое усилие открывания, чтобы позволить потребителю легко открывать упаковку и извлекать упакованный продукт. Во время хранения помимо легкого открывания необходимо поддерживать герметичность и целостность упаковки, чтобы эффективно сохранять продукт.

Как хорошо известно из техники, такие характеристики легкости открывания и целостности особо труднодостижимы в вакуумной упаковке из плотно прилегающей пленки. По существу, при упаковывании в вакууме в плотно прилегающую пленку не

применяется стандартная операция сваривания посредством нагретой уплотнительной планки, как, например, при упаковывании в лоток с крышкой, и сцепление верхнего полотна с нижним полотном достигается путем наложения нагретого верхнего полотна на всю не покрытую продуктом поверхность нижнего полотна после прекращения вакуумирования купола. Конечное качество и прочность сцепления в основном зависят от температуры, достигаемой верхним полотном, от герметизирующих свойств наружных поверхностей и от химической совместимости уплотнительных слоев верхнего и нижнего полотен.

Вышеуказанные характеристики легкости открывания и герметичности еще сложнее достигаются в случае пленок вакуумных упаковок из плотно прилегающей пленки для упаковывания готовых блюд. Прочность герметизации должна быть достаточной для поддержания герметичности упаковки до стадии тепловой/СВЧ обработки и обеспечения легкого открывания потребителем после этой обработки. В случае готовых блюд, которые необходимо разогревать или подвергать тепловой обработке в обычных печах или СВЧ-печах, используемые в настоящее время подложки имеют полиэфирную основу (например, из АПЭТ, КПЭТ), поскольку полиэфиры имеют требуемые тепловые свойства.

Однако непосредственное герметичное соединение традиционных верхних пленок вакуумных упаковок из плотно прилегающей пленки с подложками на полиэфирной основе всегда являлось затруднительным из-за плохих уплотнительных характеристик полиэфиров. По этой причине полиэфирные подложки обычно покрывают герметизирующим составом или герметизируемым слоем с целью их надлежащего герметичного соединения с верхней пленкой.

В качестве альтернативы, верхние пленки подвергались поверхностной обработке (например, обработке коронным разрядом), чтобы улучшить их герметизируемость, как описано, например, в патенте ЕР 1728731, который рассмотрен далее.

Было бы желательным создать доступные для приобретения верхние пленки вакуумных упаковок из плотно прилегающей пленки на полиэфирных подложках не только с отличной герметизируемостью, но и, возможно, являющиеся термостойкими, в частности, пригодными для использования в СВЧ-печи.

Другой важной особенностью вакуумных упаковок из плотно прилегающей пленки, в частности, для упаковывания свежего мяса (включая домашнюю птицу) или рыбы, является способность контролировать потерю конденсата, т.е. жидкие выделения или соки, которые с течением времени просачиваются из упакованного пищевого продукта. Такие выделения не только делают упаковку на первый взгляд довольно

неприятной для конечного потребителя, но также означают потерю чистого веса употребляемого продукта.

В патенте ЕР 1728731 на имя Curwood описаны вакуумные упаковки из плотно прилегающей пленки, формируемые из термопластичной пленки и полиэфирной подложки. С целью получения отслаивающегося герметичного соединения пленки с подложкой в патенте ЕР '731 предложена обработка наружной поверхности структуры пленки с достижением тем самым поверхностного натяжения 36-60 дин/см и усилий герметичного соединения верхней пленки с подложкой от 0,5 до 6 фунтов/дюйм (0,09-1,08 кг/см).

В патенте ЕР '731 проиллюстрирована структура слоев верхнего полотна, содержащая этиленвинилацетат/иономер/модифицированный полиэтилен/

этиленвиниловый спирт/модифицированный полиэтилен/иономер/полиэтилен низкой плотности. Этот документ не касается проблемы потери конденсата продукта в готовой упаковке.

Верхнее полотно, имеющее этот состав, предлагается на рынке, и было испытано заявителем, как описано далее (смотри пример сравнительной пленки С8 в экспериментальном разделе). В заявке WO 2009032627 на имя DuPont описаны упаковочные пленки, содержащие полиэфирную подложку и уплотнительный слой на (со)полиэфирной основе. Эти пленки не сшиты. Данный документ не касается проблемы потери конденсата в вакуумных упаковках из плотно прилегающей пленки.

Заявка WO 2015107127 А1 на имя Cryovac относится к термоусадочным пленкам для изготовления гибких контейнеров (пакетов), а не к термоформуемым пленкам, применимым для упаковывания в вакууме в плотно прилегающую пленку. Соответственно, в этом документе не идет речь о способности удерживать конденсат или характеристиках отслаивающегося герметичного соединения вакуумных упаковок из плотно прилегающей пленки. Имеющиеся в настоящее время на рынке пленки для вакуумных упаковок из плотно прилегающей пленки, такие как описаны в патенте ЕР 1728731, по-прежнему нуждаются в усовершенствовании с точки зрения удержания конденсата.

В заключение, по-прежнему существует потребность в создании пленок для вакуумных упаковок из плотно прилегающей пленки с оптимизированным балансом свойств, в особенности с наилучшим сочетанием механических, оптических свойств и свойств формуемости, герметично соединяемых с подложками различной химической природы, в особенности, из сложных полиэфиров, и, возможно, термостойких, в частности, пригодных для использования в СВЧ-печи. Желательно, чтобы эти пленки позволяли создавать вакуумные упаковки из плотно прилегающей пленки, которые являются самовентилируемыми, легко открываемыми даже после тепловой обработки и, в особенности, обладают улучшенной способностью удерживать конденсат. Краткое изложение сущности изобретения

В настоящее время установлено, что в результате сшивания верхней пленки с уплотнительным слоем, содержащим один или несколько (со)полиэфиров, характеризующихся особыми температурами стеклования и плавления, образуется непредвиденно хорошо формуемая пленка, которая, тем не менее, устойчива к имплозии, не разрушается в процессе упаковывания в вакууме в плотно прилегающую пленку и преимущественно герметично соединяется с различными материалами. Вакуумные упаковки из плотно прилегающей пленки, изготовленные из этой верхней пленки, являются легко открываемыми и обладают отличной способностью удерживать конденсат помимо того, что они применимы для использования в СВЧ-печи и являются самовентилируемыми во время нагрева.

Неожиданно оказалось, что сшивание не ухудшает характеристики герметизации пленки, а наоборот обеспечивает высоко универсальный герметизирующий состав, который способен эффективно герметизировать различные материалы, такие как ЭВА, полиэфиры или даже алюминий и сталь, и при этом демонстрировать оптимальную отслаиваемость.

Кроме того, сочетание конкретного полиэфирного герметизирующего состава с поперечным сшиванием придает пленкам согласно изобретению неожиданную способность предотвращать потерю конденсата продуктов при их использовании в качестве верхних полотен в вакуумных упаковках из плотно прилегающей пленки.

Соответственно, первым объектом настоящего изобретения является сшитая пленка, применимая в качестве верхнего полотна при упаковывании в вакууме в плотно прилегающую пленку и содержащая, по меньшей мере:

наружный уплотнительный слой (а), содержащий один или несколько сложных (со)полиэфиров, имеющих температуру стеклования (Tg) не выше 50°С, предпочтительно не выше 35 °С, более предпочтительно не выше 20°С и/или температуру плавления (Тт) не выше 170°С, предпочтительно не выше 160°С, более предпочтительно не выше 150°С,

устойчивый к неправильному обращению наружный слой (с), содержащий один или несколько полимеров, выбранных из группы, состоящей из полиолефинов и их сополимеров, полиамидов, сложных полиэфиров, полимеров на основе стирола, и необязательно связующий слой (b), расположенный между слоями (а) и (с). Вторым объектом настоящего изобретения является вакуумная упаковка из плотно прилегающей пленки, содержащая подложку, продукт, загруженный на подложку, и верхнюю пленку согласно первому объекту настоящего изобретения, при этом пленка окружает продукт и герметично соединена со всей поверхностью подложки, не покрытой продуктом.

Третьим объектом настоящего изобретения является способ упаковывания в вакууме в плотно прилегающую пленку, в котором плотно прилегающей пленкой является пленка согласно первому объекту настоящего изобретения. В частности, объектом настоящвего изобретения является способ упаковывания в вакууме в плотно прилегающую пленку, который включает

использование сшитой верхней пленки согласно первому объекту настоящего изобретения, содержащей наружный уплотнительный слой (а),

использование подложки,

размещение пленки над подложкой наружным уплотнительным слоем (а) верхней пленки в сторону подложки,

размещение продукта между верхней пленкой и подложкой,

нагрев верхней пленки и ее формование поверх и вокруг продукта и вплотную к подложке с вакуумированием пространства между нагретой верхней пленкой и подложкой с целью формирования плотно прилегающей пленки вокруг продукта, и

герметичное соединение верхней пленки со всей поверхностью подложки, не покрытой продуктом, за счет перепада давления воздуха.

Четвертым объектом настоящего изобретения является применение пленки согласно первому объекту настоящего изобретения в качестве верхнего полотна при упаковывании в вакууме в плотно прилегающую пленку.

Определения

Используемый термин "связующий слой" означают любой внутренний слой пленки, основным назначением которого является сцепление друг с другом двух слоев.

Используемый термин "наружный слой" применительно к многослойной пленке относится к слою, у которого только одна из основных поверхностей непосредственно сцеплена с другим слоем пленки.

Используемые термины "герметизирующий слой", "термосвариваемый слой" и "уплотнительный слой" означают наружный слой многослойной пленки, который в процессе упаковывания в вакууме в плотно прилегающую пленку будет соприкасаться с пищевым продуктом и герметично соединяться с подложкой, при этом наружный слой, который в процессе упаковывания в вакууме в плотно прилегающую пленку

будет соприкасаться с нагретым куполом, является "устойчивым к неправильному обращению слоем".

Используемый термин "внутренний слой" применительно к многослойной пленке относится к слою, обе поверхности которого сцеплены с другими слоями пленки.

Используемый термин "непосредственно сцепленный" применительно к слоям многослойной пленки означает первого элемента со вторым элементом без связующего слоя, адгезива или любого другого слоя между ними. Напротив, термин "сцепленный", используемый в изобретении без наречия "непосредственно" в широком смысле относится к адгезии первого элемента со вторым элементом с использованием адгезива, связующего слоя или любого другого слоя между ними.

Используемый термин "объемный слой" или "структурный слой" относится к слою, обычно используемому для повышения устойчивости пленки к неправильному обращению или проколам или просто для придания желаемой толщины.

Используемый термин "сополимер" относится к полимеру, полученному из мономеров двух или боле типов, и включает терполимеры.

Используемый термин "полиолефин" относится к любому полимеризованному или сополимеризованному олефину, который может являться линейным, разветвленным или циклическим, замещенным или незамещенным и, возможно, модифицированным. Он включает все смолы, такие как полиэтилен, сополимеры этилена и альфа-олефина С4-С8, сополимеры этилена и пропилена, терполимеры этилена, пропилена и альфа-олефина С4-С8, сополимер пропилена и бутена, полибутен, поли(4-метил-пентен-1), этилен-пропиленовый каучук, бутилкаучук, а также сополимеры этилена (или высшего олефина) с сомономером, который не является олефином и преобладающим мономером в котором является этилен (или высший олефин), такие как сополимеры этилена и винилацетата, сополимеры этилена и акриловой кислоты, сополимеры этилена и алкилакрилата, сополимеры этилена и метакриловой кислоты, сополимеры этилена и алкилметакрилата, сополимеры этиленалкилакрилата и малеинового ангидрида, иономеры, а также их смеси в любых пропорциях. Он также включает модифицированные полиолефины, при этом термин "модифицированный" служит для обозначения присутствия полярных групп в основной полимерной цепи. Перечисленные полиолефиновые смолы могут являться "гетерогенными" или "гомогенными", при этом эти термины относятся к используемым условиям катализа и, как следствие этого, к конкретному распределению молекулярной массы, размеру разветвленных цепей и распределению на протяжении основной полимерной цепи, как известно из техники.

Используемый термин "сополимер этилена и альфа-олефина" относится к гетерогенным и гомогенным полимерам, таким как линейный полиэтилен низкой плотности (ЛПЭНП) с плотностью обычно от около 0,900 г/см3 до около 0,930 г/см3, линейный полиэтилен средней плотности (ЛПЭСП) с плотностью обычно от около 0,930 г/см3 до около 0,945 г/см3 и полиэтилен очень низкой плотности и сверхнизкой плотности (ПЭОНП и ПЭСНП) с плотностью ниже около 0,915 г/см3, обычно от 0,868 до 0,915 г/см3, таким как катализируемые металлоценами гомогенные смолы Exact® и Exceed® производства компании Exxon, односайтовые смолы Affinity® производства компании Dow и гомогенные сополимеры этилена и альфа-олефина Tafmer® производства компании Mitsui. Все эти материалы обычно включают сополимеры этилена с одним или несколькими сомономерами, выбранными из альфа-олефинов С4-С10, таких как бутен-1, гексен-1, октен-1 и т.д., у которых молекулы сополимеров содержат длинные цепи с относительно небольшим числом боковых цепей или сшитых структур.

Используемый термин "сополимеры этилена и альфа-олефина С4-С10 служит для обозначения как гетерогенных, так и гомогенных (например, "односайтовых" или "металлоценовых") материалов с плотностью от около 0,87 г/см3 до около 0,95 г/см3.

Используемый термин "гетерогенный полимер" или "полимер, полученный гетерогенным катализом" относится к продуктам реакции полимеризации с относительно широким разбросом по молекулярной массе и составу, т.е. к типичным полимерам, которые получены, например, с использованием обычных катализаторов Циглера-Натта, например, галогенидов металлов, активированных металлоорганическим катализатором, то есть хлорида титана, необязательно содержащего хлорид магния, в комплексе с триалкилалюминием, и описаны в патентах, таких как патент US 4302565 на имя Goeke и др. и патент US 4302566 на имя Karol и др. Гетерогенные катализированные сополимеры этилена и альфа-олефина могут включать линейный полиэтилен низкой плотности, полиэтилен очень низкой плотности и полиэтилен высокой плотности. Некоторые сополимеры этого типа производятся, например, компанией Dow Chemical (Мидленд, штат Мичиган, США) и предлагаются на рынке под товарными знаками Dow lex®.

Используемый термин "гомогенный полимер" или "полимер, полученный гомогенным катализом" относится к продуктам реакции полимеризации с относительно узким распределением по молекулярной массе и составу. Гомогенные полимеры структурно отличаются от гетерогенных полимеров тем, что гомогенные полимеры имеют относительно равномерно упорядоченное следование сомономеров внутри цепи,

зеркальное отображение распределения последовательностей во всех цепях и сходство длины всех цепей, т.е. более узкое распределение по молекулярной массе. Этот термин включает гомогенные полимеры, полученные с использованием металлоценов или других односайтовых катализаторов, а также гомогенные полимеры, которые получают с использованием катализаторов типа Циглера-Натта в условиях гомогенного катализа.

Сополимеризация этилена и альфа-олефинов в условиях гомогенного катализа, включая, например, сополимеризацию с использованием систем металлоценовых катализаторов, включая катализаторы с ограниченной геометрией, т.е. комплексы моноциклопентадиенила с переходными металлами, описана в патенте US 5026798 на имя Canich. Гомогенные сополимеры этилена и альфа-олефина (ЭАО) могут включать модифицированные или немодифицированные сополимеры этилена и альфа-олефина, содержащие длинноцепочечный разветвленный (8-20 боковых атомов углерода) альфа-олефин в качестве сомономера, известные как смолы AFFINITY и ATTANE производства компании Dow Chemical, линейные сополимеры Tafmer производства компании Mitsui Petrochemical Corporation (Токио, Япония), и модифицированные или немодифицированные сополимеры этилена и альфа-олефина, содержащие короткоцепочечный разветвленный (3-6 боковых атомов углерода) альфа-олефин в качестве сомономера, известные как Exact производства компании ExxonMobil Chemical (Хьюстон, штат Техас, США).

Используемый термин "иономер" обозначает металлические соли содержащих кислотные звенья сополимеров, такие как металлические соли сополимеров этилена и акриловой кислоты или металлические соли сополимеров этилена и метакриловой кислоты, у которых катионом металла может являться ион щелочного металла, ион цинка или ионы других многовалентных металлов. Эти смолы поставляет, например, компания DuPont под торговым названием Surlyn™.

Используемый термин "сложный полиэфир" относится в целом к гомополимерам или сополимерам, имеющим сложноэфирную связь между мономерными звеньями, которые могут формироваться, например, путем реакций конденсационной полимеризации между дикарбоновой кислотой и гликолем. Мономерное сложноэфирное звено быть представлено общей химической формулой: RC(0)-OR', в которой R и R' означают алкильную группу, и может в целом формироваться в результате полимеризации дикарбоновых кислот и диольных мономеров или мономеров, содержащих как карбоновую кислоту, так и гидроксильные группы. Дикарбоновой кислотой может являться линейная или алифатическая кислота, т.е. щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота,

адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота и т.п.; или ароматическая или алкилзамещенная ароматическая кислота, т.е. различные изомеры фталевой кислоты, такие как парафталевая кислота (или терефталевая кислота), изофталевая кислота и нафталиновая кислота. Конкретные примеры алкилзамещенных ароматических кислот включают различные изомеры диметилфталевой кислоты, такие как диметилизофталевая кислота, диметилортофталевая кислота, диметилтерефталевая кислота, различные изомеры диэтилфталевой кислоты, такие как диэтилофталевая кислота, диэтилортофталевая кислота, различные изомеры диметилнафталевой кислоты, такие как 2,6-диметилнафталевая кислота и 2,5-диметилнафталевая кислота, и различные изомеры диэтилнафталевой кислоты. Гликоли могут иметь неразветвленную или разветвленную цепь. Конкретные примеры включают этиленгликоль, пропиленгликоль, триметиленгликоль, 1,4-бутандиол, неопентилгликоль и т.п. Полиалкилтерефталаты представляют собой ароматические сложные эфиры, имеющие бензольное кольцо со сложноэфирными связями в положениях 1, 4 атомов углерода бензольного кольца в отличие от полиалкилизофталатов, у которых в положениях 1, 3 атомов углерода бензольного кольца присутствуют две сложноэфирные связи. В противоположность этому, полиалкилнафталаты представляют собой ароматические сложные эфиры, имеющие два конденсированных бензольных кольца, у которых в положениях 2, 3 атомов углерода или в положениях 1, 6 атомов углерода могут присутствовать две сложноэфирные связи.

Используемый термин "модифицированный полимер", а также более конкретные термины, такие как "модифицированный сополимер этилена и винилацетата" и "модифицированный полиолефин", относятся к описанным непосредственно выше полимерам с ангидридными функциональными группами, которые привиты к ним и/или сополимеризованы и/или смешаны с ними. Такие модифицированные полимеры предпочтительно имеют ангидридные функциональные группы, которые привиты к ним или полимеризованы, а не просто смешаны с ними. Используемый термин "модифицированный" относится к химическому производному, например, такому, которое имеют ангидридные функциональные группы в любой форме, такой как ангидрид малеиновой кислоты, кротоновой кислоты, цитраконовой кислоты, итаконовой кислоты, фумаровой кислоты и т.д., привитые к полимеру, сополимеризованные с полимером или смешанные с одним или несколькими полимерами, а также включает производные таких функциональных групп, такие как кислоты, сложные эфиры и соли металлов, полученные из них.

. Используемый термин "содержащий ангидрид полимер" и "модифицированный ангидридом полимер" относится к одному или нескольким из следующих полимеров: (1) полимерам, полученным путем сополимеризации содержащего ангидрид мономера со вторым отличающимся мономером, (2) привитым ангидридом сополимерам и (3) смеси полимера и содержащего ангидрид соединения. Термины, используемые для обозначения полимеров, такие как "полиамид", "сложный полиэфир" и т.д., обычно включают не только полимеры, содержащие повторяющиеся звенья, полученные из мономеров с известной способностью к полимеризации с образованием полимера названного типа, но также сомономеры, производные и т.д., которые могут сополимеризоваться мономерами с известной способностью к полимеризации с образованием полимера названного типа. Например, термин "полиамид" относится как к полимерам, содержащим повторяющиеся звенья, полученные из мономеров, таких как капролактам, которые полимеризуются с образованием полиамида, так и к сополимерам, полученным путем сополимеризации капролактама с сомономером, который при полимеризации сам по себе образует полиамид. Кроме того, термины, обозначающие полимеры, также включают сочетания, смеси и т.д. таких полимеров с другими полимерами отличающегося типа.

Используемый термин "полиамид" относится к высокомолекулярным полимерам с амидными связями на протяжении молекулярной цепи, более точно, к синтетическим полиамидам, таким как нейлоны. Таким термином обозначаются как гомополиамиды, так и со- (или тер)полиамиды. Он также конкретно относится к алифатическим полиамидам или сополиамидам, ароматическим полиамидам или сополиамидам и частично ароматическим полиамидам или сополиамидам, их модификациям и смесям. Гомополиамиды получают в результате полимеризации мономера одного типа, содержащего обе функциональные группы, типичные для полиамидов, т.е. аминогруппы и кислотные группы, такого как мономеры, при этом такими мономерами обычно являются лактамы или аминокислоты, или в результате поликонденсации многофункциональных мономеров двух типов, т.е. полиаминов и многоосновных кислот. Со-, тер- и мультиполиамиды получают в результате сополимеризации мономеров-предшественников, по меньшей мере, двух (трех или более) различных полиамидов. В качестве примера, для получения сополиамидов могут использоваться два различных лактама или полиамины и поликислоты двух типов, или лактам, с одной стороны, и полиамин и поликислота, с другой стороны. Примерами полимеров являются полиамид 6, полиамид 6/9, полиамид 6/10, полиамид 6/12, полиамид 11, полиамид 12, полиамид 6/12, полиамид 6/66, полиамид 66/6/10, их модификации и

смеси. Упомянутый термин также относится к кристаллическим или частично кристаллическим, ароматическим или частично ароматическим полиамидам.

Используемый в изобретении термин "аморфный полиамид" относится к полиамидам или нейлонам, у которых отсутствует регулярное пространственное расположение молекул или подгрупп молекул на протяжении больших расстояний относительно размеров атомов. Тем не менее, регулярность структуры существует в локальном масштабе. Смотри "Amorphous Polymers" в Encyclopedia of Polymer Science and Engineering, 2-е издание, стр. 789-842 (издательство J. Wiley & Sons, Inc., 1985 г.). Этот документ имеет номер 84-19713 карточки по каталогу Библиотеки Конгресса. В частности, термин "аморфный полиамид" относится к материалу, признанному специалистами в области дифференциальной сканирующей калориметрии (ДСК) не имеющим измеримой точки плавления (менее 0,5 кал/г) или теплоты плавления при измерении путем ДСК согласно стандарту ASTM 3417-83. Такие нейлоны включают аморфные нейлоны, получаемые путем реакции конденсационной полимеризации диаминов с дикарбоновыми кислотами. Например, сочетают алифатический диамин с ароматической дикарбоновой кислотой или ароматический диамин с алифатической дикарбоновой кислотой, чтобы получить соответствующие аморфные нейлоны.

Термин "EVOH" включает омыленные или гидролизованные сополимеры этилена и винилацетата и относится к сополимерам винилового спирта с содержанием этиленового сомономера предпочтительно от около 25 до около 48 мол. %, более предпочтительно от около 32 до около 48 мол. % этилена, еще более предпочтительно от около 38 до около 44 мол. % этилена и со степенью омыления не менее 85%, предпочтительно, по меньшей мере, 90%.

Используемый термин "барьерный слой" относится к газобарьерному или предпочтительно кислородобарьерному слою и используется для обозначения слоев или структур со скоростью пропускания кислорода (оцененной при температуре 23°С и относительной влажности 0% согласно стандарту ASTM D-3985) менее 500 см м2.сутки-атм. Применимыми термопластичными материалами, которые обеспечивают такие газобарьерные свойства, являются ПВДХ, полиамиды, EVOH, сложные полиэфиры и их смеси, предпочтительно EVOH.

Используемые термины "продольное направление" и "направление обработки", далее сокращенно обозначаемые как "LD" или "MD", означают направление "по длине" пленки, т.е. в направлении формирования пленки во время соэкструзии. Применительно к упаковкам они означают направление их движения в упаковочном оборудовании.

Используемый в изобретении термин "поперечное направление", далее сокращенно обозначаемый как "TD", означает направление поперек пленки, перпендикулярное направлению обработки или продольному направлению. Применительно к упаковкам он означает направление их движения в упаковочном оборудовании.

Термин "экструзия" используется в изобретении применительно к способу формования непрерывных профилей путем продавливания расплавленной пластмассы через матрицу с последующим охлаждением или химическим отверждением. Непосредственно перед экструзией через матрицу обычно подают относительно высоковязкий полимерный материал во вращающийся шнек с изменяемым шагом, т.е. экструдер, который продавливает полимерный материал через матрицу.

Используемый в изобретении термин "соэкструзия" относится к процессу экструзии двух или более материалов через одну матрицу с двумя или более отверстиями, расположенными таким образом, чтобы экструдаты объединялись и сплавлялись друг с другом в слоистую структуру до охлаждения, т.е. закалки.

Используемый термин "нетермоусадочный" относится к пленке с общей свободной усадкой (т.е. суммой свободной усадки в направлении обработки (MD) и в поперечном направлении (TD)), измеренной в масле при 160°С способом согласно стандарту ASTM D2732, менее 20% или 15%, предпочтительно менее 10%.

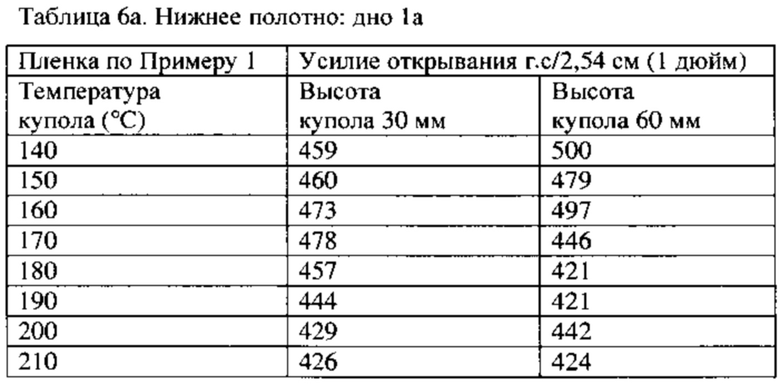

Используемый термин "легко открываемая вакуумная упаковка из плотно прилегающей пленки" означает упаковку, усилие открывание которой, измеренное описанным в изобретении способом (в экспериментальном разделе), составляет 120-900 г/2,54 см, 150-900 г/2,54 см, предпочтительно 150-800 г/2,54 см или 200-800 г/2,54 см или 150-600 г/2,54 см, более предпочтительно 150-400 г/2,54 см или 250-600 г/2,54 см.

Используемое выражение "пленка, применимая в качестве верхнего полотна при упаковывании в вакууме в плотно прилегающую пленку" относится к термопластичной пленке, применимой для использования в технологии упаковывания в вакууме в плотно прилегающую пленку, а именно, к пленке, способной выдерживать условия нагрева и растяжения в вакуумной камере упаковочной машины без образования проколов и чрезмерного размягчения, а затем способной плотно прилегать ко всей поверхности подложки. Пленка для применения в качестве верхнего полотна при упаковывании в вакууме в плотно прилегающую пленку предпочтительно характеризуется высоким сопротивлением имплозии, формуемостью и герметизируемостью согласно определениям и оценкам, данным в настоящем описании.

Используемый термин "подложка" означает нижнюю часть вакуумной упаковки из плотно прилегающей пленки, в которой размещен продукт, и часть которой, не покрытая продуктом, окружена верхней плотно прилегающей пленкой. Подложка может являться плоской или иметь определенную форму, т.е. форму лотка, гибкой, жесткой или полужесткой. Подложкой может являться необязательно перфорированная термоформованная на линии подложка или предварительно изготовленный лоток.

Используемый термин "температура герметизации" относится к температуре купола оборудования для упаковывания в вакууме в плотно прилегающую пленку, на который путем всасывания помещают верхнее полотно, и посредством которого нагревают его во время цикла упаковывания в вакууме в плотно прилегающую пленку.

Используемый термин "пригодный для использования в СВЧ-печи" применительно к пленкам или плотно прилегающим вакуумным упаковкам согласно настоящему изобретению относится к тем структурам, которые являются "преимущественно проницаемыми для СВЧ-волн", а также к тем, которые являются "СВЧ-активными". Если преимущественно проницаемыми для СВЧ-волн являются структуры, способные пропускать без каких-либо помех для них, по меньшей мере, 80%, предпочтительно, по меньшей мере, 90% СВЧ-волн, генерируемых СВЧ-печью, СВЧ-активными являются те структуры, которые содержат отражающие СВЧ-волны компоненты, предназначенные для того, чтобы модифицировать энергетическое воздействие на пищевой продукт. В обоих случаях для того, чтобы быть "пригодным для использования в СВЧ-печи" в условиях использования, упаковочный материал не должен разлагаться или деформироваться и не должен выделять в целом более 60 частей/млн. загрязнителей в упакованный пищевой продукт, который соприкасается с ним. На практике в соответствии с большинством законов о пищевых продуктах "пригодными для использования в СВЧ-печи" считаются упаковочные материалы, которые выдерживают термообработку при 121 °С в течение 30 минут (т.е. настолько интенсивную, что она обычно не происходит при приготовлении пищи в СВЧ-печи) без деформации и с выделением менее 60 частей/млн. загрязнителей.

Используемый термин "содержание геля" относится к содержанию гелеобразного материала в термопластичной пленке, который формируется в результате образования поперечных связей внутри полимерного материала. Содержание геля выражается как процентная доля (по весу) полимера, который, образовав нерастворимые углерод-углеродные связи между полимерными цепями вследствие сшивания, находится в форме геля. Содержание геля может определяться методом испытаний согласно стандарту ASTM D-2765-01, который в порядке ссылки во всей полноте включен в настоящую заявку, или методом, описанным в экспериментальном разделе настоящего описания.

Краткое описание чертежей

На фиг. 1, 2 и 3 показаны дефекты герметизации, которые могут возникать в цикле упаковывания в вакууме в плотно прилегающую пленку, их тип и оценка при испытании на формуемость согласно изобретению.

На фиг. 4 показан вид сверху блока, используемого в испытании на сопротивление имплозии согласно изобретению. Чертеж выполнен в масштабе, в частности, с сохранением пропорций частей, а размеры показанных на нем отверстий являются реальными размерами в миллиметрах.

Подробное описание изобретения

Первым объектом настоящего изобретения является сшитая пленка, применимая в качестве верхнего полотна при упаковывании в вакууме в плотно прилегающую пленку, содержащая, по меньшей мере:

наружный уплотнительный слой (а), содержащий один или несколько сложных (со)полиэфиров, имеющих температуру стеклования (Tg) не выше 50°С, предпочтительно не выше 35°С, более предпочтительно не выше 20°С и/или температуру плавления (Тт) не выше 170°С, предпочтительно не выше 160°С, более предпочтительно не выше 150°С,

устойчивый к неправильному обращению наружный слой (с), содержащий один или несколько полимеров, выбранных из группы, состоящей из полиолефинов и их сополимеров, полиамидов, сложных полиэфиров, полимеров на основе стирола, и необязательно

связующий слой (b), расположенный между слоями (а) и (с).

Уплотнительным слоем (а) является наружный слой многослойной пленки, который в процессе упаковывания в вакууме в плотно прилегающую пленку будет соприкасаться с пищевым продуктом и герметично соединяться с подложкой.

Уплотнительный слой (а) содержит один или несколько сложных (со)полиэфиров, имеющих температуру стеклования (Tg) не выше 50°С, предпочтительно не выше 35°С, более предпочтительно не выше 20°С и/или температуру плавления (Тт) не выше 170°С, предпочтительно не выше 160°С, более предпочтительно не выше 150°С.

Температура стеклования (Tg) и температура плавления (Тт) могут измеряться в соответствии со стандартом ASTM D 3418, который в порядке ссылки включен в настоящую заявку, с использованием дифференциального сканирующего калориметра. Во избежание сомнений используемый термин Tg означает среднюю точку

температуры стеклования, измеренной в соответствии со стандартом ASTM D 3418, а Тт означает максимальную температуру плавления, измеренную в соответствии со стандартом ASTM D 3418.

Сложный (со)полиэфир может являться целиком аморфным, частично или целиком кристаллическим при условии, что соответствующие величины Tg и/или Тт находятся в указанных выше пределах.

На долю смолы на основе сложных (со)полиэфиров приходится, по меньшей мере, 25%, по меньшей мере, 50% уплотнительного слоя, но предпочтительно она является основным компонентом уплотнительного слоя, предпочтительно составляет, по меньшей мере, 65%, предпочтительно, по меньшей мере, 80%, предпочтительно, по меньшей мере, 90%, более предпочтительно, по меньшей мере, 95% по общему весу уплотнительного слоя, наиболее предпочтительно уплотнительный слой (а) состоит только из указанного сложного (со)полиэфира.

Количество смолы на основе сложных (со)полиэфиров в пленке в соответствии с настоящим изобретением составляет, по меньшей мере, 2%, по меньшей мере, 4%, предпочтительно, по меньшей мере, 5% или 6%, еще более предпочтительно, по меньшей мере, 7%, более предпочтительно, по меньшей мере, 8% по общему весу пленки. Уплотнительный слой (а) может содержать смесь из двух или более описанных выше сложных (со)полиэфиров. В одном из предпочтительных вариантов осуществления уплотнительный слой состоит из материала на основе сложных (со)полиэфиров, имеющего температуру стеклования (Tg) не выше 50°С, предпочтительно не выше 35°С, более предпочтительно не выше 20°С и/или температуру плавления (Тт) не выше 170°С, предпочтительно не выше 160°С, более предпочтительно не выше 150°С или 140°С. В другом варианте осуществления уплотнительный слой содержит смесь, по меньшей мере, из описанного выше сложного (со)полиэфира и, по меньшей мере, другого сложного (со)полиэфира.

В одном из предпочтительных вариантов осуществления уплотнительный слой содержит смесь сложных (со)полиэфиров, более предпочтительно состоит из смеси сложных (со)полиэфиров, в которой, по меньшей мере, один сложный (со)полиэфир имеет Tg не выше 50°С, а, по меньшей мере, другой, сложный (со)полиэфир имеет Tg выше 50°С.

В упомянутой смеси другой сложный (со)полиэфир, имеющий Tg выше 50°С, предпочтительно присутствует в количестве не более 40% по весу.

Сложным (со)полиэфиром также может являться аморфный сложный (со)полиэфир, т.е. сложный (со)полиэфир, не имеющий определенной температуры

плавления (Tm), но при этом отвечающий вышеуказанным требованиям к величинам в Tg-

Сложная (со)полиэфирная смола уплотнительного слоя (а) предпочтительно получена, по меньшей мере, из одной ароматической дикарбоновой кислоты и, по меньшей мере, одной алифатической дикарбоновой кислоты (или их низших диалкиловых сложных эфиров) с одним или несколькими гликолями.

Предпочтительные ароматические дикарбоновые кислоты включают терефталевую кислоту, изофталевую кислоту, фталевую кислоту и 2,5-, 2,6- или 2,7-нафталиндикарбоновую кислоту, предпочтительно ароматическая дикарбоновая кислота выбрана из изофталевой кислоты, фталевой кислоты, терефталевой кислоты и их смесей, более предпочтительно представляет собой фталевую кислоту, необязательно смешанную со следами ее изомеров.

Предпочтительными алифатическими дикарбоновыми кислотами являются насыщенные алифатические дикарбоновые кислоты с общей формулой СпНгn(СООН)2, в которой п имеет величину от 2 до 8, такие как янтарная кислота, себациновая кислота, адипиновая кислота, азелаиновая кислота, субериновая кислота или пимелиновая кислота, предпочтительно себациновая кислота, адипиновая кислота и азелаиновая кислота, более предпочтительно, адипиновая кислота. По меньшей мере, одна алифатическая дикарбоновая кислота предпочтительно выбрана из насыщенных алифатических дикарбоновых кислот с формулой СпН2n(СООН)2, в которой п имеет величину от 2 до 8, предпочтительно от 4 до 8, более предпочтительно n=4, n=7 или n=8.

Предпочтительными гликолями являются алифатические или циклоалифатические гликоли, предпочтительно алифатические гликоли, более предпочтительно алкиленгликоли. Таким образом, применимый гликоль(-и) включает(-ют) алифатические диолы, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 2,2-диметил-1,3-пропандиол, неопентилгликоль и 1,6-гександиол, и циклоалифатические диолы, такие как 1,4-циклогександиметанол и 1,4-циклогександиол.

Предпочтительными гликолями являются этиленгликоль и бутандиол(-ы) и их смеси. Предпочтительными сложными (со)полиэфирами являются сополимеры изофталевой кислоты, фталевой кислоты, терефталевой кислоты и их смесей с этиленгликолем, бутандиолом(-ами) и их смесями.

Концентрация ароматической дикарбоновой кислоты, присутствующей в сложном сополиэфире, предпочтительно составляет не более около 90 мол. %, предпочтительно не более около 80 мол. % в пересчете на компоненты дикарбоновой кислоты сложного сополиэфира.

Концентрация алифатической дикарбоновой кислоты, присутствующей в сложном сополиэфире, предпочтительно составляет, по меньшей мере, около 10 мол. %, предпочтительно, по меньшей мере, около 20 мол. % в пересчете на компоненты дикарбоновой кислоты сложного сополиэфира.

Особо предпочтительными примерами таких сложных сополиэфиров являются (i) сложные сополиэфиры азелаиновой кислоты и терефталевой кислоты с алифатическим гликолем, предпочтительно этиленгликолем; (и) сложные сополиэфиры адипиновой кислоты и терефталевой кислоты с алифатическим гликолем, предпочтительно этиленгликолем; (Ш) сложные сополиэфиры себациновой кислоты и терефталевой кислоты с алифатическим гликолем, предпочтительно бутиленгликолем, (iv) сложные сополиэфиры фталевой кислоты и адипиновой кислоты с этиленгликолем и бутангликолем(-ями).

Предпочтительные полимеры включают сложный сополиэфир себациновой кислоты, терефталевой кислоты и бутиленгликоля (предпочтительно с содержанием компонентов в относительных молярных соотношениях 45-55/55-45/100, более предпочтительно 50/50/100), имеющий точку стеклования (Tg ) -40°С и температуру плавления (Тт) 117°С), сложный сополиэфир азелаиновой кислоты, терефталевой кислоты и этиленгликоля (предпочтительно с содержанием компонентов в относительных молярных соотношениях 40-50/60-50/100, более предпочтительно 45/55/100), имеющий Tg -15°С и Тт 150°С, и сополиэфир фталевой кислоты и адипиновой кислоты с этиленгликолем и бутангликолем, предпочтительно имеющий Tg 10°С и Тт 125°С.

В одном из предпочтительных вариантов осуществления Tg сложного сополиэфира уплотнительного слоя не превышает 20°С, предпочтительно 10°С, а температура плавления Тт не превышает 160°С, предпочтительно 150°С, более предпочтительно, 140°С.

Имеющиеся на рынке смолы на основе сложных (со)полиэфиров, применимые для уплотнительного слоя пленки согласно настоящему изобретению, включают Griltex ES702 производства компании EMS (Tm 115-135°С, Tg 10°С, плотность 1,27 г/см3), Griltex ES703 производства компании EMS (Tm 120-150°С, Tg 9°С, плотность 1,27 г/смЗ), Griltex ES502 производства компании EMS (Tm 110-120°С, Tg -8°С, плотность

1,16 г/см3), Griltex D2547 производства компании EMS (Tm 130°С), Griltex D1874E производства компании EMS (Tm 145-155°С, Tg 25°С), Griltex D2551E производства компании EMS (Tm 100°С, Tg -40°С), Griltex D2368E производства компании EMS (Tm 165-170°С, Tg -1°С), Eastobond 19412 производства компании Eastman Chemical (Tg 51°C), наиболее предпочтительными из которых являются смола Griltex ES702 производства компании EMS, представляющая собой сложный сополиэфир, содержащим фталевую кислоту, адипиновую кислоту, этиленгликоль и бутандиол, и Griltex ES502 производства компании EMS. В одном из наиболее предпочтительных вариантов осуществления уплотнительный слой содержит или состоит из Griltex ES702 производства компании EMS или из смеси Griltex ES702 производства компании EMS и Griltex D1874E производства компании EMS.

В одном из наиболее предпочтительных вариантов осуществления уплотнительный слой содержит или состоит из смеси Griltex ES502 производства компании EMS и Eastobond 19412 производства компании Eastman Chemical.

Предпочтительно уплотнительный слой содержит один или несколько восков. Воск облегчает изготовление путем соэкструзии пленки, содержащей упомянутый выше уплотнительный слой.

Воск может являться натуральным или синтетическим и предпочтительно имеет температуру плавления, по меньшей мере, 50°С. Натуральные воски предпочтительно представляют собой либо растительные воски (например, карнаубский воск) или минеральные воски (такие как горные воски и озокерит). Также могут использоваться парафиновые воски (низкомолекулярные воски с высокой степенью очистки, содержащие прямоцепочечные углеводороды). Примеры синтетических восков включают воски Фишера-Тропша (полученные путем газификации угля и имеющие молекулярную массу от около 300 до около 1400 г/моль) и окисленные и неокисленные (предпочтительно окисленные) полиэтиленовые воски с низкой молекулярной массой (от около 500 до около 3000 г/моль), а также соответствующие полипропиленовые воски. Однако предпочтительным классом восков являются амидные воски. Амидные воски обычно не смешиваются с базовым сложным сополиэфиром термосвариваемого слоя. Амидный воск может являться первичным, вторичным, третичным или бис (жирным) амидом, таким как олеамид и эрукамид. Примеры различных типов включают первичные жирные амиды, такие как эрукамид, бегенид, олеамид или стеарамид; вторичные жирные амиды, такие как стеарил эрукамид, эруцил эрукамид, олеил пальмитамид, стеарил стеарамид или эруцил стеарамид; третичные жирные амиды, такие как диметил стеарамид или Диэтил стеарамид; и ЫзЫ'-бис (жирные)

амиды, такие как 1М,1чГ-этилен-бис (стеарамид), 1Ч,>Г-метилен-бис (стеарамид), N,N'-пропилен-бис(стеарамид), 1Ч,>Г-этилен бис(олеамид), К,1Ч'-метилен-бис(олеамид) или М,М-пропилен-бис(олеамид). Воск предпочтительно выбран из N,N'-6hc (жирных) амидов, более предпочтительно из К,К'-этилен-бис(олеамид(а) и >1,>Г-этилен-бис (стеарамид(а).

Наиболее предпочтительным воском является эрукамид.

В одном из предпочтительных вариантов осуществления воск присутствует в количестве от около 0,01% до около 2%, предпочтительно от около 0,02% до около 1%, предпочтительно не более 1%, обычно от около 0,03% до около 0,5% по общему весу уплотнительного слоя.

Уплотнительный слой может преимущественно содержать антиадгезивные добавки в количестве от 0,01 до 2,0% по весу, предпочтительно 0,02-1,0% по весу, еще более предпочтительно 0,03-0,5% по весу.

Обычно антиадгезивными добавками являются неорганические вещества, наиболее предпочтительным из которых является кремнезем.

Такие неорганические наполнители включают традиционные неорганические наполнители и, в частности, оксиды металлов или металлоидов, такие как оксид алюминия, диоксид кремния (в особенности, осажденный или диатомовый диоксид кремния и силикагели) и диоксид титана, кальцинированную глину и соли щелочных металлов, такие как карбонаты и сульфаты кальция и бария. Предпочтительные неорганические наполнители в виде частиц включают диоксид титана и диоксид кремния.

Толщина уплотнительного слоя составляет от 2 до 25 мкм, предпочтительно от 3 до 20 мкм, более предпочтительно от 4 до 15 мкм, еще более предпочтительно от 5 до 12 мкм.

Толщина уплотнительного слоя относительно толщины всех пленок может составлять от 2 до 25%, предпочтительно от 3 до 20%, более предпочтительно от 4 до 15%, еще более предпочтительно от 5 до 12%.

Уплотнительный слой пленок согласно настоящему изобретению преимущественно позволяет устанавливать температуру купола ниже 220°С, ниже 210°С, ниже 200°, ниже 190°С, ниже 180°С, ниже 170°С, ниже 160°С, даже ниже 150°С или на уровне 140°С или ниже 140°С в ходе цикла упаковывания в вакууме в плотно прилегающую пленку.

Устойчивым к неправильному обращению наружным слоем (с) является слой пленки, который будет соприкасаться с нагретым куполом вакуумной камеры в процессе упаковывания в вакууме в плотно прилегающую пленку.

Устойчивый к неправильному обращению наружный слой (с) содержит один или несколько полимеров, выбранных из группы, состоящей из полиолефинов и их сополимеров, полиамидов, сложных полиэфиров и полимеров на основе стирола.

Устойчивый к неправильному обращению наружный слой (с) содержит один или несколько полимеров, выбранных из группы, состоящей из полиолефинов и их сополимеров, полиамидов, сложных полиэфиров и полимеров на основе стирола в количестве, по меньшей мере, 50%, еще более предпочтительно, по меньшей мере, 65%, по меньшей мере, 80%, по меньшей мере, 90% или, по меньшей мере, 95% по весу слоя (с).

В одном из предпочтительных вариантов осуществления устойчивый к неправильному обращению наружный слой (с) состоит из одного или нескольких полимеров, выбранных из полиолефинов и их сополимеров, полиамидов, сложных полиэфиров и полимеров на основе стирола. Полиолефин относится к любому полимеризованному или сополимеризованному олефину, который может являться линейным, разветвленным или циклическим, замещенным или незамещенным и, возможно, модифицированным. Он включает все смолы, такие как полиэтилен, сополимеры этилена и альфа-олефина С4-С8, сополимеры этилена и пропилена, терполимеры этилена, пропилена и альфа-олефина С4-С8, сополимер пропилена и бутенова, полибутен, поли(4-метил-пентен-1), этилен-пропиленовый каучук, бутилкаучук, а также сополимеры этилена (или высшего олефин(а) с сомономером, который не является олефином и преобладающим мономером в котором является этилен (или высший олефин), такие как сополимеры этилена и винилацетата, сополимеры этилена и акриловой кислоты, сополимеры этилена и алкилакрилата, сополимеры этилена и метакриловой кислоты, сополимеры этилена и алкилметакрилата, сополимеры этиленалкилакрилата и малеинового ангидрида, иономеры, а также их смеси в любых пропорциях. Он также включает модифицированные полиолефины, при этом термин "модифицированный" служит для обозначения присутствия полярных групп в основной полимерной цепи. Перечисленные полиолефиновые смолы могут являться "гетерогенными" или "гомогенными", при этом эти термины относятся к используемым условиям катализа и, как следствие этого, к конкретному распределению молекулярной массы, размеру

разветвленных цепей и распределению на протяжении основной полимерной цепи, как известно из техники.

Предпочтительными смолами для устойчивого к неправильному обращению наружного слоя пленки согласно первому объекту настоящего изобретения являются полиолефины согласно данному в описании определению, в частности гомополимеры и сополимеры этилена, гомополимеры и сополимеры пропилена и иономеры или полиамиды или сложные (со)полиэфиры, т.е. ПЭТГ, или полимера на основе стирола и их смеси.

Слой (с) предпочтительно содержит иономеры, ПЭСП и ПЭВП, более предпочтительно ПЭВП. Обычно применимые температуры плавления превышают 108°С, предпочтительно превышают 120°С.

Примерами ПЭВП для устойчивого к неправильному обращению наружного слоя являются RIGIDEX HD6070FA производства компании Ineos, Surpass HPs667-AB производства компании Nova Chemicals, антиадгезивный ПЭВП 102804 производства компании Ampacet.

Применимым ПЭСП является DOWLEX SC2108G производства компании Dow. Примерами иономеров являются Surlyn 1601 и Surlyn 1650 производства компании DuPont.

Применимым сополимером полипропилена является RB307MO производства компании Borealis.

Термин "полиамиды" включает алифатические гомо- или сополиамиды, обычно называемые, например, полиамид 6, полиамид 69, полиамид 610, полиамид 612, полиамид 11, полиамид 12, полиамид 6/12, полиамид 6/66, полиамид 66/610, их модификации и смеси. Упомянутый термин также включает кристаллические или частично кристаллические, ароматические или частично ароматические полиамиды, такие как полиамид 6I/6T или полиамид MXD6.

Кристаллическими полиамидами для пленки согласно настоящему изобретению являются те полиамиды, температура плавления которых предпочтительно находится в интервале от около 130°С до 230°С, более предпочтительно от около 160°С до 220°С, еще более предпочтительно от около 185°С до 210°С. Применимые кристаллические полиамиды включают кристаллические гомополиамиды и со- (или тер-) полиамиды, предпочтительно выбранные из РА6; РА6.6; РА6.66; РА66.6; РА6.12; РА6.66.12; РА12; РАН; РА6.9; РА6.69; РА6.10; РА10.10; РА66.610; PA XD6/MXDI, более предпочтительно из РА6; РА6.66; РА66.6; РА6.12; РА6.66.12; РА12; РАН; РА6.9; РА MXD6/MXDI, еще более предпочтительно из РА6; РА6.66; РА6.12; РА6.66.12; РА12;

РАН, наиболее предпочтительно упомянутый кристаллический полиамид РА6.66 и их смеси.

Применимыми полиамидами являются ULTRAMID C33L01 производства компании BASF (РА6/66), Terpalex (РА6/66/12) и Grilon CF6S производства компании EMS (РА6/12).

Термин "сложные полиэфиры" для устойчивого к неправильному обращению наружного слоя относится к полимерам, полученным в результате реакции поликонденсации дикарбоновых кислот с двухатомными спиртами. Применимыми дикарбоновыми кислотами являются, например, терефталевая кислота, изофталевая кислота, 2,6-нафталиндикарбоновая кислота и т.п. Применимыми двухатомными спиртами являются, например, этиленгликоль, диэтиленгликоль, 1,4-бутандиол, 1,4-циклогександиметанол и т.п. Примеры применимых сложных полиэфиров включают поли(этилен-2,6-нафталат), поли(этилентерефталат) и сложные сополиэфиры, полученные в результате реакции одной или нескольких дикарбоновых кислот с одним или несколькими двухатомными спиртами, такими как ПЭГ, который является аморфным сложным сополиэфиром терефталевой кислоты с этиленгликолем и 1,4-циклогександиметанолом.

Сложные полиэфиры, применимые для наружного слоя, предпочтительно имеют Tg выше 70°С, выше 75°С или выше 77°С. Применимыми сложными полиэфирами являются RamAPET N180 и Rama PET N1 производства компании Indorama или Artenius PET Global производства компании Artenius или Eastar PETG 6763 производства компании Eastman.

Используемый термин "полимер на основе стирола" относится, по меньшей мере, к одному полимеру, выбранному из группы, состоящей из полистирола, сополимера стирола, этилена и бутилен-стирола, сополимера стирола и бутадиен-стирола, сополимера стирола и изопрен-стирола, сополимера стирола, этилена и бутадиен-стирола и сополимера стирола и (этилен-пропилен) стирола. Используемая черточка (т.е. "-") в формуле полимеров на основе стирола включает как блок-сополимеры, так и статистические сополимеры. Более точно, термин "полимер на основе стирола" включает как сополимеры, в которых (i) все названные мономеры присутствуют в виде блока, или (и) любое подмножество названных мономеров присутствует в виде блока, а остальные мономеры расположены произвольным образом, или (Ш) все названные мономеры расположены произвольным образом.

Используемый термин "полистирол" относится к гомополимерам и сополимерам стирола и их аналогам и гомологам, включая метил-стирол и стиролы с замещением в

кольце, такие как, например, стиролы с метилированием в кольце. Термин "полистирол" используется для обозначения отдельных полимеров или смесей различных указанных выше полистиролов.

Особенно предпочтительными полистирольными смолами являются Styrolux 684D производства компании BASF и Polystyrol 143Е производства компании BASF или KR53 производства компании Chevron Phillips Chemicals, которые могут использоваться как по отдельности, так и в смеси.

Толщина устойчивого к неправильному обращению наружного слоя составляет от 2 до 25 мкм, предпочтительно от 3 до 20 мкм, более предпочтительно от 4 до 15 мкм, еще более предпочтительно от 5 до 12 мкм.

Толщина устойчивого к неправильному обращению наружного слоя относительно толщины всех пленок может составлять от 2% до 25%, предпочтительно от 3% до 20%, более предпочтительно от 4% до 15%, еще более предпочтительно от 5% до 12%.

Количество смолы в устойчивом к неправильному обращению слое пленки согласно настоящему изобретению составляет, по меньшей мере, 3%, предпочтительно, по меньшей мере, 5%, еще более предпочтительно, по меньшей мере, 6% по общему весу пленки.

Пленки согласно настоящему изобретению предпочтительно содержат внутренний барьерный слой (d). Барьерный слой (d) согласно настоящему изобретению содержит ПВДХ, полиамиды, такие как PA MXD6/MXDI, EVOH, сложные полиэфиры и их смеси, предпочтительно EVOH, необязательно смешанные с полиамидами.

Толщина газобарьерного слоя (d) устанавливается таким образом, чтобы придать всему многослойному листу оптимальную скорость пропускания кислорода (OTR) менее 500, предпочтительно менее 100, более предпочтительно менее 10, еще более

3 2

предпочтительно менее 7 см м -сутки.атм, измеренную при температуре 23°С и относительной влажности 0% (способом согласно стандарту ASTM D-3985 с использованием прибора OX-TRAN компании Мосоп).

По меньшей мере, один внутренний газобарьерный слой (d) пленок согласно настоящему изобретению содержит, по меньшей мере, 70%, по меньшей мере, 80%, по меньшей мере, 90%, по меньшей мере, 95% этиленвинилового спирта. EVOH предпочтительно используется в качестве единственного компонента барьерного слоя.

Обычно при использовании EVOH в качестве единственного газобарьерного материала он имеет толщину от 3 мкм до 20 мкм, предпочтительно от 4 мкм до 15 мкм, более предпочтительно от 7 мкм до 13 мкм. Могут использоваться более толстые слои, если это желательно или если требуется более низкая скорость пропускания кислорода.

Примерами предлагаемых на рынке EVOH являются Е171 В, EVAL F101 В или EVAL G156B производства компании Evalca/Kuraray, SOARNOL АТ4403 и SOARNOL ЕТ3803 производства компании Nippon Gohsei. Пленки согласно настоящему изобретению могут содержать, по меньшей мере, один полиамидный слой (е), сцепленный барьерным слоем (d), или два слоя (е), сцепленных с противоположными поверхностями барьерного слоя (d). Упомянутый, по меньшей мере, один или предпочтительно два слоя (е) предпочтительно непосредственно сцеплены с барьерным слоем (d), т.е. без какого-либо промежуточного связующего слоя.

Полиамидный слой (е) в основном содержит кристаллические полиамиды, обычно в количестве более 60% по весу состава слоя, предпочтительно более 80%, более предпочтительно более 90%, еще более предпочтительно более 95%. Полиамидный слой (е) наиболее предпочтительно состоит только из кристаллических полиамидов.

Под кристаллическими полиамидами следует понимать один кристаллический полиамид или смесь или два или более кристаллических полиамидов, предпочтительно один кристаллический полиамид.

Компоненты, дополняющие до 100% по весу состава слоя (е), могут быть представлены применимыми смешиваемыми термопластичными материалами или добавками, такими как, например, сплав иономера и нейлона производства компании Du Pont, предлагаемый на рынке под торговым наименованием Surlyn АМ7927, при условии, что в него в не входят аморфные полиамиды.

Кристаллическими полиамидами согласно настоящему изобретению являются те полиамиды, температура плавления которых предпочтительно находится в интервале от около 130 до 230°С, более предпочтительно от около 160 до 220°С, еще более предпочтительно от около 185 до 210°С.

Кристаллическими полиамидами согласно настоящему изобретению являются кристаллические гомополиамиды и со- (или тер-) полиамиды, предпочтительно выбранные из РА6; РА6.6; РА6.66; РА66.6; РА6.12; РА6.66.12; РА12; РАН; РА6.9; РА6.69; РА6.10; РАЮ. 10; РА66.610; PA MXD6/MXDI, более предпочтительно из РА6; РА6.66; РА66.6; РА6.12; РА6.66.12; РА12; РАН; РА6.9; PA MXD6/MXDI, еще более из РА6; РА6.66; РА6.12; РА6.66.12; РА12; РА1 1, наиболее предпочтительно кристаллический полиамид РА6.66 и их смеси. Кристаллические полиамиды согласно настоящему изобретению предпочтительно выбраны из перечисленных выше полиамидов, более предпочтительно из перечисленных выше полиамидов, имеющих температуры плавления от около 140°С до 230°С, более предпочтительно от около

С

160°С до 220°С, еще более предпочтительно от около 185°С до 210°С.

Толщина, по меньшей мере, одного полиамидного слоя (е) обычно составляет от 2 мкм до 14 мкм, предпочтительно от 3 мкм до 10 мкм, еще более предпочтительно от 4 мкм до 6 мкм. В одном из предпочтительных вариантов осуществления с использованием двух полиамидных слоя (е), непосредственно сцепленных с противоположными поверхностями барьерного слоя, d) толщина каждого слоя обычно составляет от 1 мкм до 7 мкм, предпочтительно от 1,5 мкм до 6 мкм, еще более предпочтительно от 2 мкм до 5 мкм.

В пленке согласно настоящему изобретению может преимущественно присутствовать один или несколько внутренних объемных или "структурных" слоев (f)-

Они обычно содержат полимеры, используемые для улучшения устойчивости пленки к неправильному обращению или проколам или просто для придания желаемой толщины.

Однако при упаковывании в вакууме в плотно прилегающую пленку эти слои также важны для придания требуемой формуемости.

Полимерами, применимыми для этих слоев, обычно являются собой гомополимеры и сополимеры этилена, например, полиэтилен низкой плотности, сополимеры этилена и винилацетата, линейные полиэтилены низкой плотности, линейные полиэтилены высокой плотности и иономеры, предпочтительно иономеры и сополимеры этилена и винилацетата, более предпочтительно сополимеры этилена и винилацетата.

Особенно предпочтительным ПЭНП является LD158BW производства компании ExxonMobil.

Предпочтительными сополимерами этилена и винилацетат являются ELVAX 3165 производства компании DuPont и ESCORENE ULTRA FL00119 производства компании ExxonMobil.

Предпочтительные иономеры включают Surlyn 1601 и Surlyn 1650 производства компании Du Pont.

Пленки согласно настоящему изобретению предпочтительно содержат два объемных слоя (f), расположенных с противоположных сторон барьерного слоя (d), но необязательно в контакте со слоем (d), при этом объемные слои содержат предпочтительно одинаковые полимеры, более предпочтительно сополимеры этилена и винилацетата.

Толщина объемного слоя(-ев) (f) в общей структуре зависит в основном от общей желаемой толщины пленки. Толщина может выражаться в процентах общей толщины

^цмая^нки, и обычно составляет от 30% до 80%, предпочтительно от 35% до 70%, более предпочтительно от 40% до 60%.

Смола(ы) объемного слоя может(-гут) преимущественно содержаться в пленке согласно настоящему изобретению в количестве, по меньшей мере, 25%, предпочтительно, по меньшей мере, 40%, еще более предпочтительно, по меньшей мере, 60% по общему весу пленки.

Другими слоями, которые могут необязательно присутствовать в многослойной пленке согласно изобретению, являются связующие или адгезивные слои (Ь), которые используются для обеспечения лучшего сцепления одного слоя с другим в общей структуре. В частности, пленка может содержать связующий слой(-и) (Ь), непосредственно сцепленный (т.е. непосредственно примыкающий) к одной или обеим сторонам внутреннего барьерного слоя (d) и/или к одной или обеим сторонам полиамидного слоя(-ев) (е) с целью обеспечения лучшего сцепления полиамидного слоя(-ев) е) со смежным объемным слоем(-ями) (d). Дополнительные связующие слои могут также использоваться для обеспечения лучшего сцепления упомянутого слоя(-ев) (d) со смежным уплотнительным слоем а) и/или устойчивым к неправильному обращению наружным слоем (с).

Состав слоев (а) и (с) может регулироваться специалистами в данной области техники с тем, чтобы связующий слой (b) необязательно находился в непосредственном контакте с обоими слоями (а) и (с). В этом случае основную структуру пленки согласно настоящему изобретению можно назвать последовательностью а/с, где "а" означает слой (а), а "с" означает слой (с). Связующий слой (b), если он присутствует, может использоваться сцепления уплотнительного слоя (а) с устойчивым к неправильному обращению наружным слоем (с) в последовательности слоев а/b/с.

Связующие слои могут содержать полимеры, имеющие привитые полярные группы, позволяющие полимеру ковалентно связываться с полярными полимерами, такими как EVOH или полиамиды. Применимые полимеры связующих слоев включают сополимеры этилена и ненасыщенных кислот, сополимеры этилена и ненасыщенных сложных эфиров, модифицированные ангидридами полиолефины, полиуретан и их смеси. Предпочтительные полимеры связующих слоев включают один или несколько термопластичных полимеров, таких как сополимеры этилена и винилацетата с высоким содержанием винилацетата (например, 18-28% по весу или еще выше), сополимеры этилена и (мет)акриловой кислоты, гомополимеры или сополимеры этилена, модифицированные ангидридными или карбоксильными функциональными группами,

смеси этих смол или смеси любых из упомянутых смол с гомополимером или сополимером этилена и аналогичные известные смолы.

Предлагаемыми на рынке связующими смолами, особо применимыми для EVOH, являются OREVAC 18303 и OREVAC 18300 производства компании Arkema и BYNEL 4125 производства компании DuPont.

Связующие слои имеют достаточную толщину для обеспечения функции сцепления, как известно из техники. Их толщина обычно составляет от 2 мкм до 20 мкм, предпочтительно от 3 мкм до 13 мкм. Предпочтительно, чтобы многослойная пленка согласно изобретению имела общее содержание сложных (со)полиэфиров менее 20%, менее 15% или менее 10% по общему весу пленки.

Один или несколько из любых слоев многослойной пленки согласно настоящему изобретению могут содержать соответствующие количества добавок, обычно включаемых в структуры для упаковывания пищевых продуктов в вакууме в плотно прилегающую пленку с целью достижения желаемого эффекта, как это известно специалистам в области упаковывания. Например, слой может содержать добавки, такие как понижающие трение добавки, антиадгезивы, антиоксиданты, наполнители, красители и пигменты, усилители сшивания, ингибиторы сшивания, стабилизаторы излучения, поглотители кислорода, антистатики и подобные агенты.

Обычно последовательность слоев пленок согласно настоящему изобретению может выбираться из следующего неисчерпывающего списка:

а/с, a/b/c, a/b/d/b/c, a/f/d/f/c, a/b/f/d/f/b/c, a/b/f/b/d/b/f/b/c, a/b/f/b/d/b/f/c, a/b/f/d/b/f/c, a/b/f/b/d/f/b/c, a/f/b/d/b/f/c, a/b/e/d/e/b/c, a/f/e/d/e/f/c, a/b/f/e/d/e/f/b/c, a/b/f/b/e/d/e/b/f/b/c, a/b/f/b/e/d/e/b/f/c, a/b/f/e/d/e/b/f/c, a/b/f/b/e/d/e/f/b/c, a/f/b/e/d/e/b/f/c, a/f/b/d/e/d/b/f/c.

Если в представленных выше последовательностях слоев многослойных пленок одна и та же буква указана несколько раз, в каждом случае она может отображать одинаковую или отличающуюся композицию из класса, которая выполняет аналогичную функцию.

Пленка согласно первому объекту настоящего изобретения характеризуется толщиной менее 180 мкм, предпочтительно менее 150 мкм, более предпочтительно менее 130 мкм, еще более предпочтительно менее ПО мкм, 100 мкм, 90 мкм, 80 мкм или 70 мкм.

Пленка согласно настоящему изобретению для применения в качестве верхнего полотна вакуумной упаковки из плотно прилегающей пленки предпочтительно имеет общую толщину от около 25 мкм до около 180 мкм, предпочтительно от около 30 мкм до около 150 мкм, более предпочтительно от около 40 мкм до около 120 мкм.

В частности, при упаковывании в вакууме в плотно прилегающую пленку продуктов © %1лее рельефным профилем могут использоваться более толстые пленки, для упаковывания в вакууме в плотно прилегающую пленку продуктов с плоским профилем достаточной и предпочтительной является более тонкая пленка. В частности, более толстые пленки, т.е. толщиной 100 мкм или более применимы в условиях высоких предъявляемых требований, как в случае упаковывания продуктов с рельефным профилем и/или нерегулярными и острыми поверхностями, таких как мясо с костями или замороженные продукты или крабы и т.п.

Пленки согласно настоящему изобретению являются предпочтительными по сравнению с предлагаемыми в настоящее время на рынке пленками для упаковывания в вакууме в плотно прилегающую пленку, обеспечивая сравнимые характеристики при меньшей толщине. Пленка согласно настоящему изобретению может содержать любое число слоев от 2 до 13, слоев, от 3 до 11 слоев, предпочтительно от 5 до 9 слоев, более предпочтительно от 7 до 9 слоев.

Пленки согласно настоящему изобретению предпочтительно имеют, по меньшей мере, 3, по меньшей мере, 4, по меньшей мере, 5, по меньшей мере, 6, по меньшей мере, 7 слоев.

Пленки согласно настоящему изобретению являются сшитыми.

Используемый термин "сшитый" означает, что, по меньшей мере, часть пленки является сшитой. Предпочтительно, чтобы все слои пленки были сшиты.

Сшивание может осуществляться химическим или физическим путем, как описано далее. Сшивание одного или нескольких слоев или всей термопластичной пленки может оцениваться путем измерения содержания геля или показателя текучести расплава, как объяснено в настоящем описании. Пленки согласно настоящему изобретению имеют неограниченную линейную термическую усадку (свободную термоусадку) при 160°С (измеренную в масле) как в направлении обработки, так и в поперечном направлении менее 15%, более предпочтительно менее 10%, еще более предпочтительно менее 5% при измерении методом испытаний согласно стандарту ASTM D-2732, который в порядке ссылки во всей полноте включен в настоящую заявку. Пленки согласно настоящему изобретению имеют неограниченную линейную термическую усадку при 160°С, 180°С и 200°С (измеренную на воздухе описанным внутренним методом) как в направлении обработки, так и в поперечном направлении менее 20%, предпочтительно менее 15%, еще более предпочтительно менее 10%.

Многослойная пленка согласно изобретению для упаковывания в вакууме в плотно прилегающую пленку или, по меньшей мере, ее часть, содержащая один или

несколько из ее термопластичных слоев, является сшитой, как подробно описано применительно к способу изготовления пленки согласно первому объекту настоящего изобретения, до такой степени, что:

вся пленка, когда все образующие ее полимеры растворимы в толуоле до сшивания, или, по меньшей мере, часть пленки, которая изготовлена из полимеров, растворимых в толуоле до сшивания, имеет содержание геля не менее 25% , предпочтительно не менее 40%, более предпочтительно не менее 60%, измеренное способом, описанным в экспериментальном разделе, и/или

вся пленка имеет показатель текучести расплава, измеренный при 230°С и нагрузке 21,6 кг в соответствии со стандартом ASTM D-1238, который во всей полноте в порядке ссылки включен в настоящую заявку, не выше 3 г/10 мин, предпочтительно не выше 2 г/10 мин, более предпочтительно не выше 1 г/10 мин, еще более предпочтительно около 0 г/10 мин, и/или

вся пленка имеет показатель текучести расплава, измеренный при 230°С и нагрузке 21,6 кг в соответствии со стандартом ASTM D-1238, который во всей полноте в порядке ссылки включен в настоящую заявку, не выше 2 г/10 мин, предпочтительно не выше 1 г/10 мин, еще более предпочтительно около 0 г/10 мин.

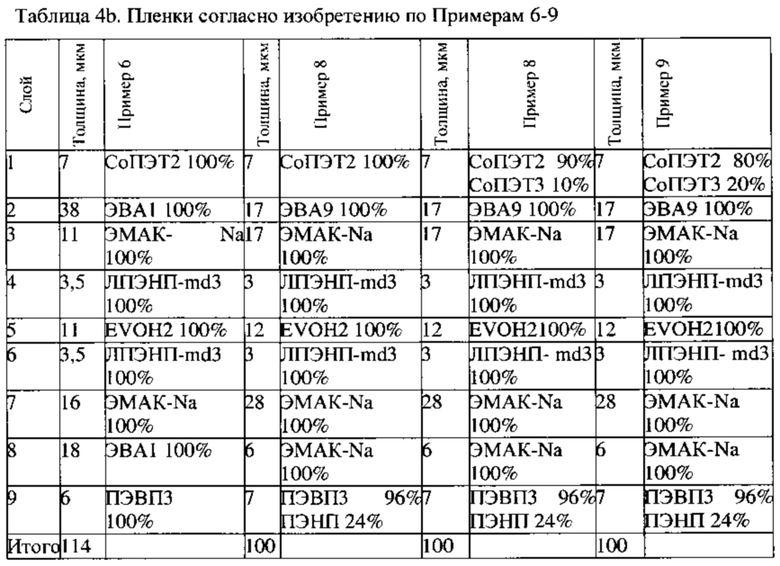

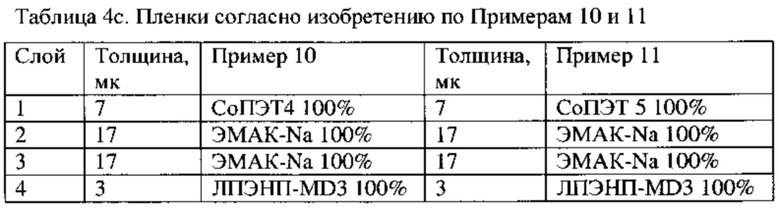

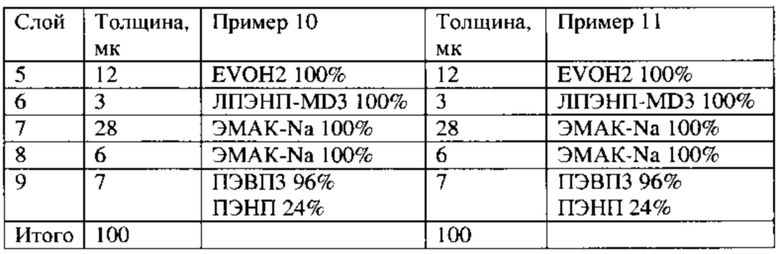

В случае, например, 9-слойной пленки из Таблицы 4а, растворимая в толуоле часть пленок относится к части, содержащей слои с 6 по 9.

Пленка согласно настоящему изобретению предпочтительно подвергнута облучению сквозь все ее слои (всю сшитую пленку).

Используемый термин "растворимый в толуоле" относится к растворимости, по меньшей мере, 1,25 г/л при температуре кипения толуола (около 110°С, измеренной при стандартном давлении 1 атм после кипячения образца в толуоле в течение 30 минут). Предпочтительные сложные (со)полиэфиры, используемые в уплотнительном слое пленок согласно настоящему изобретению, обычно растворимы в толуоле (например, Griltex ES 703, Griltex ES 702, Griltex D 2547 и Griltex ES 502).

Пленка согласно настоящему изобретению имеет сопротивление имплозии, измеренное описанным (в экспериментальной части) способом, по меньшей мере, 8 мм, предпочтительно, по меньшей мере, 10 мм, еще более предпочтительно, по меньшей мере, 12 мм, еще более предпочтительно, по меньшей мере, 13 мм.

Пленка согласно настоящему изобретению имеет очень хорошую формуемость, в частности, такая пленка имеет показатель формуемости при образовании как перемычек, так сращений (продольных и поперечных и круговых), измеренный описанным (в экспериментальной части) способом, по меньшей мере, 2,0,

предпочтительно, по меньшей мере, 2,5, еще более предпочтительно, по меньшей мере, 2,8.

Наконец, пленки согласно первому объекту настоящего изобретения применимы для печати на них обычным способом, известным из техники.

Пленки согласно настоящему изобретению предпочтительно являются неориентированными.

В случае, если они ориентированы, их подвергают термофиксации с получением петермоусадочных пленок согласно данному в описании определению.

Пленки согласно настоящему изобретению являются нетермоусадочными согласно данному в описании определению.

Вторым объектом настоящего изобретения является вакуумная упаковка из плотно прилегающей пленки, содержащий подложку, продукт, загруженный на подложку, и верхнюю пленку согласно первому объекту настоящего изобретения, при этом пленка окружает продукт и герметично соединена со всей поверхностью подложки, не покрытой продуктом.

Подложка может являться плоской или полой, например, иметь форму лотка. Профилированной подложкой может являться термоформованную на линии подложка или предварительно изготовленный автономно лоток.

Подложка обычно содержит жесткий или полужесткой материала или, в качестве альтернативы, гибкий материал. Подложка может содержать однослойный или многослойный материал.

Подложка предпочтительно изготовлена из многослойного материала, содержащего помимо термосвариваемого слоя, обеспечивающего герметичное соединение плотно прилегающей пленки к части подложки, не покрытой продуктом, по меньшей мере, один объемный слой для придания хороших механических свойств.

Подложка может содержать уплотнительный слой.

Смола уплотнительного слоя может выбираться из модифицированных или немодифицированных полиолефинов согласно данному в описании определению, таких как гомополимеры или сополимеры этилена, гомополимеры или сополимеры пропилена, сополимеры этилена и винилацетата, сополимеры этилена и акриловой кислоты, сополимеры этилена и алкилакрилата, сополимеры этилена и метакриловой кислоты, сополимеры этилена и алкилметакрилата, сополимеры этилена, алкилакрилата и малеинового ангидрида, иономеры. Применимые уплотнительные слои могут также включать отслаивающиеся смеси (также называемые хрупкими смесями, которые представляют собой смеси несмешивающихся полимеров, известных в индустрии

упаковывания) для придания упаковке способности легко открываться. Пленку согласно изобретению предпочтительно используют в сочетании с подложкой, имеющей уплотнительный слой, содержащий сополимеры этилена и винилацетата, сополимеры этилена и акриловой кислоты, сополимеры этилена и алкилакрилата, сополимеры этилена и метакриловой кислоты, сополимеры этилена и алкилметакрилата, сополимеры этилена, алкилакрилата и малеинового ангидрида согласно данному выше определению или сложные полиэфиры.

Более предпочтительно уплотнительный слой подложки, герметично соединяемой с пленкой согласно настоящему изобретению, содержит сополимеры этилена и винилацетата или сложные полиэфиры, наиболее предпочтительно сложные полиэфиры (например, АПЭТ, КПЭТ и ПЭГ).

Применимые сополимеры пропилена включают сополимеры пропилена и этилена (СЭП), которые являются сополимерами пропилена и этилена с преобладающим содержанием по весу пропилена и терполимеры пропилена, этилена и бутена (ПЭБ), которые являются сополимерами пропилена, этилена и 1 -бутена.

В ряде применений подложка также должна обладать газобарьерными свойствами, в частности кислородобарьерными свойствами. Таким образом, помимо объемного и уплотнительного слоя подложка снабжена газобарьерным слоем. Обычно устанавливается такая толщина газобарьерного слоя, чтобы материал подложки имел скорость пропускания кислорода менее 30, менее 15, предпочтительно менее 10 см м суткиатм (измеренную при температуре 23 °С и относительной влажности 0% согласно стандарту ASTM D-3985).

Применимыми термопластичными материалами с низкой скоростью пропускания кислорода для обеспечения упаковочных материалов с газобарьерными свойствами являются ПВДХ, EVOH, полиамиды, сложные полиэфиры или их смеси.

ПВДХ является любой сополимер винилиденхлорида, в котором большая часть сополимера приходится на винилиденхлорид, а меньшая часть сополимера приходится на один или несколько сополимеризуемых с ним ненасыщенных мономеров, обычно винилхлорид и алкилакрилаты или метакрилаты (например, метилакрилат или метакрилат) и их смеси в различных пропорциях. Обычно барьерный слой из ПВДХ содержит известные из техники пластификаторы и/или стабилизаторы.

EVOH является продукт омыления сополимеров этилена и сложного винилового спирта, обычно сополимеров этилена и винилацетата с содержанием этилена обычно от 20 до около 60 мол. % и степенью омыления обычно выше 85%, предпочтительно выше 95%.

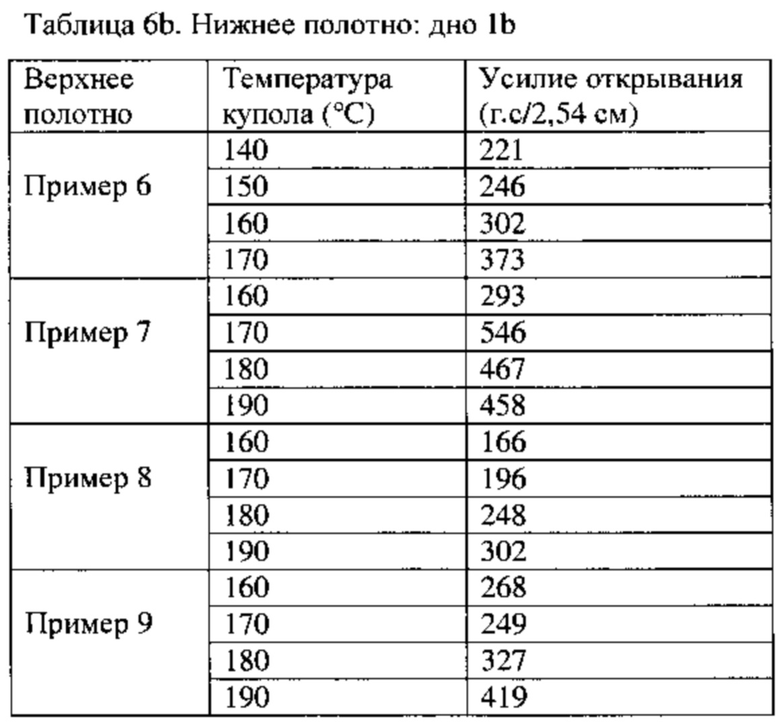

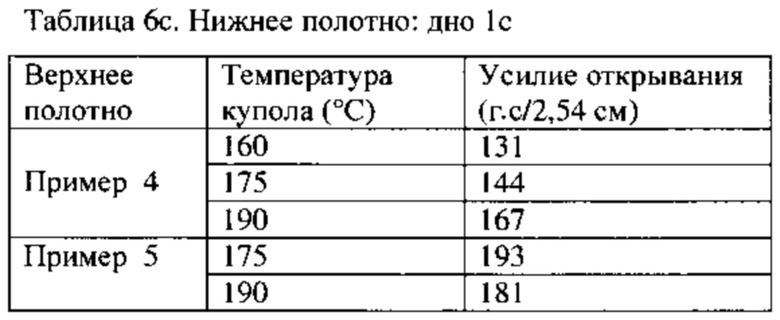

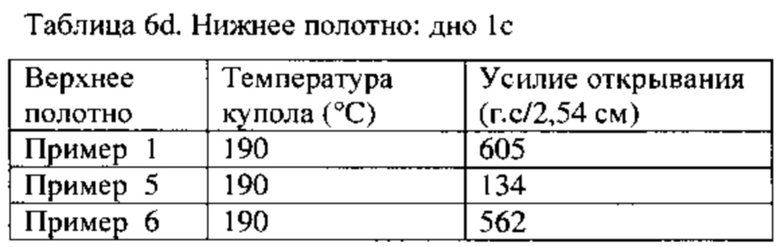

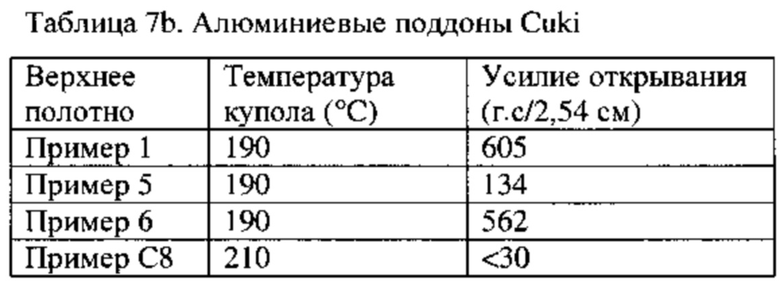

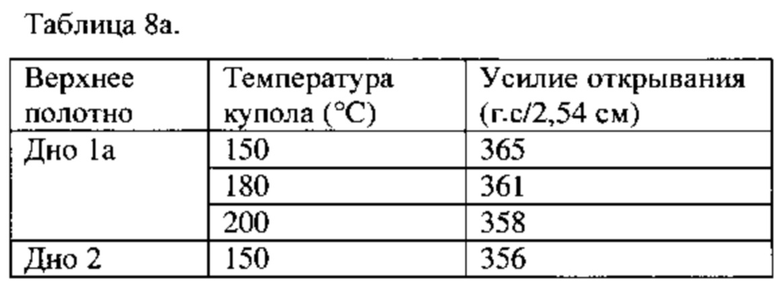

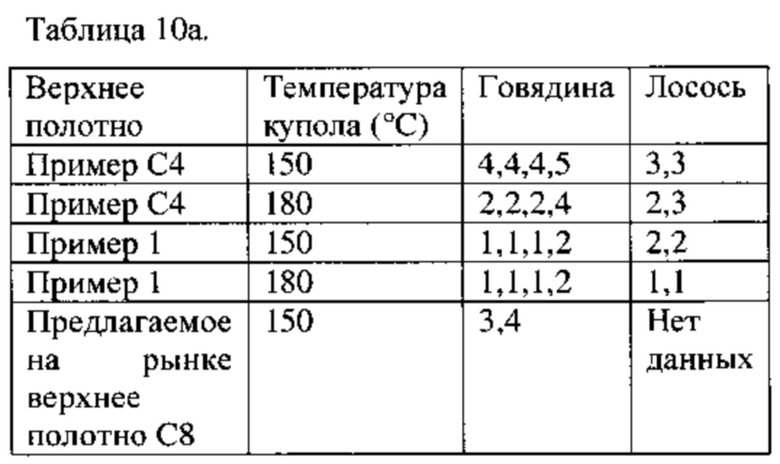

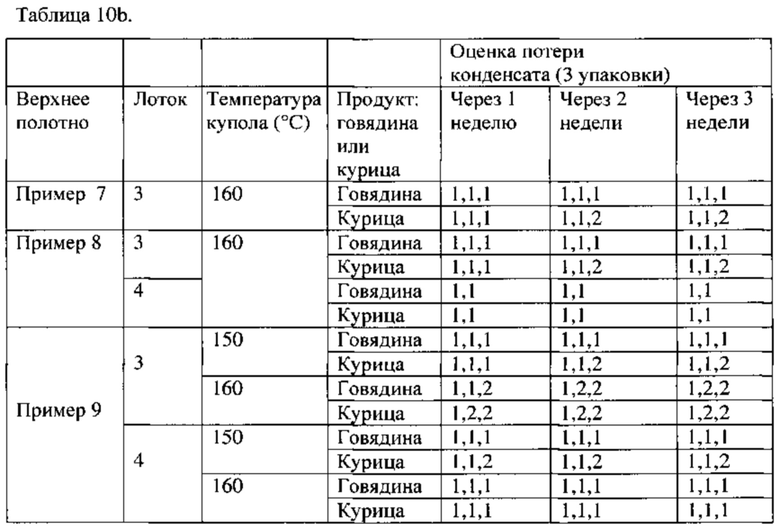

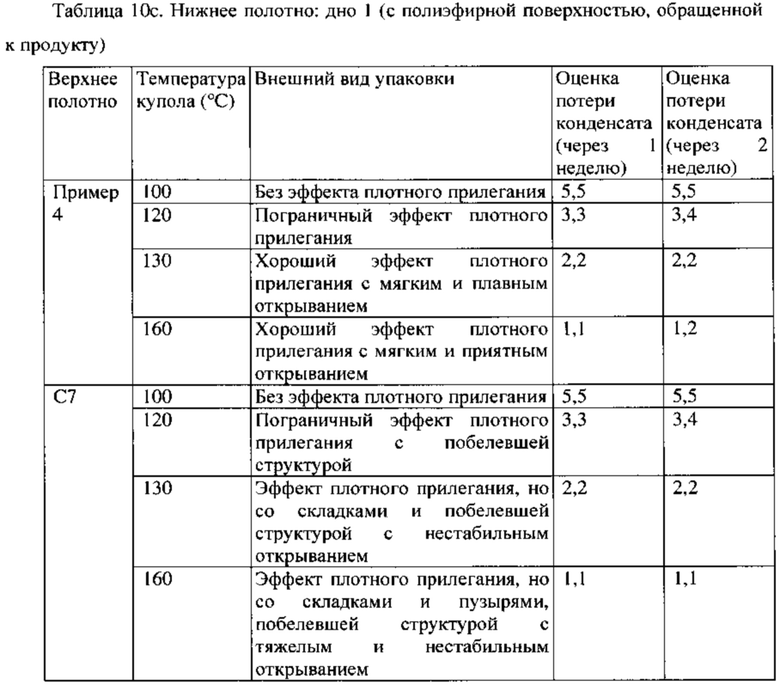

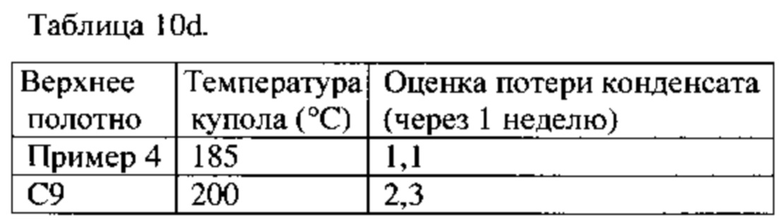

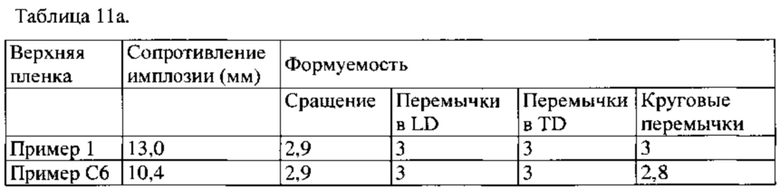

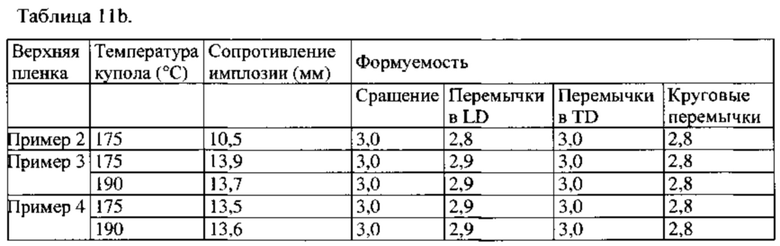

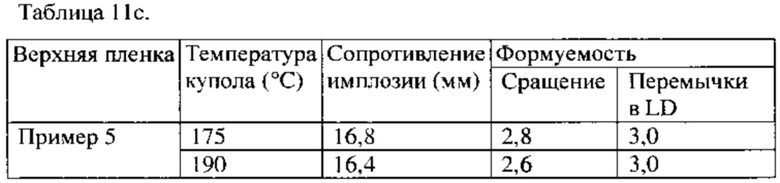

Термин "полиамиды" включает алифатические гомо- или сополиамиды, обычно называемые, например, полиамид 6, полиамид 69, полиамид 610, полиамид 612, полиамид 1 1, полиамид 12, полиамид 6/12, полиамид 6/66, полиамид 66/610, их модификации и их смеси. Упомянутый термин также включает кристаллические или частично кристаллические, ароматические или частично ароматические полиамиды, такие как полиамид 6I/6T или полиамид MXD6.