Область техники, к которой относится изобретение

Изобретение относится в целом к упаковке, упакованному продукту и способу высвобождения вещества в камеру упаковки.

Предпосылки создания изобретения

При упаковывании пищевых продуктов (например, свежего мяса или рыбы) обычно помещают пищевой продукт на жесткий лоток (например, лоток из термоформованного пенополистирола, имеющий центральную вдавленную область и окружающую ее периферийную кромку). Затем поверх пищевого продукта может помещаться термопластичная пленка и термически свариваться с периферийной кромкой с целью герметизации пищевого продукта.

Однако относительно высокая стоимость таких лотков обусловливает высокую долю конечных затрат на упаковку в таких упаковочных систем. Кроме того, вес и объем упаковки остаются довольно высокими, особенно по сравнению с весом содержащегося в ней продукта, что приводит к увеличению затрат на транспортировку и хранение. Обычно существуют затраты и неудобства, связанные с транспортировкой и хранением лотков перед их использованием в упаковках. Кроме того, такие лотки увеличивают объем упаковочных отходов, с которыми потребитель должен иметь дело после вскрытия упаковки.

Некоторые конечные потребители могут уделять больше внимания удалению отходов из-за налогов, взимаемых в некоторых странах из расчета количества отходов на человека. Кроме того, уделяется повышенное внимание сохранению окружающей среды и энергоресурсов.

Существует необходимость в упаковывании, которое позволяет снизить стоимость готовой упаковки и затраты, связанные с организацией сбора и удаления отходов и их утилизацией.

Существует также потребность в порционных и готовых к употреблению или использованию продуктах и желание иметь возможность придавать конкретный аромат продукту или повышать безопасность продукта перед использованием или употреблением. Это, в частности, касается пищевых продуктов, в особенности, на белковой основе, в частности рыбы или мяса, или предметов личного ухода, гигиены, или лекарственных препаратов.

Среди потребителей существует тенденция уделять повышенное внимание снижению безопасности отходов пищевых продуктов. Среди потребителей также существует тенденция желать, чтобы продукту придавался конкретный аромат без необходимости дополнительной упаковки.

Краткое изложение сущности изобретения

Изобретение согласно первой особенности относится к упаковке для продукта, содержащей:

верхнюю и нижнюю противоположные пленки, прикрепленные друг к другу в зоне хрупкого уплотнения камеры и образующие камеру, которая способна вмещать продукт; и

полый каркас вблизи камеры, способный вмещать определенное вещество,

при этом между камерой и каркасом находится зона хрупкого уплотнения камеры, при разрыве которой вещество вытекает из каркаса в камеру и контактирует с продуктом.

В одном из вариантов осуществления зона хрупкого уплотнения камеры имеет прочность на отрыв 0,058-0,309 Н/мм.

В одном из вариантов осуществления верхняя и нижняя противоположные пленки камеры являются гибкими.

В одном из вариантов осуществления верхняя или нижняя пленка камеры содержит герметизирующий слой (seal layer) и хрупкий слой (frangible layer), сцепленный с улотнительным слоем, при этом хрупкий слой содержит хрупкую смесь, а уплотнительный слой сцеплен с другой пленкой из верхней или нижней пленки камеры в зоне хрупкого уплотнения камеры.

В одном из вариантов осуществления хрупкая смесь имеет прочность на отрыв 0,058-0,309 Н/мм.

В одном из вариантов осуществления в камере содержится продукт, а верхняя и нижняя пленки камеры сплющены друг с другом под действием вакуума вокруг продукта.

В одном из вариантов осуществления в камере содержится продукт, при этом продукт в камере находится в модифицированной среде.

В одном из вариантов осуществления вещество включает, по меньшей мере, одно вещество, выбранное из группы, состоящей из биоцида и органолептического вещества.

В одном из вариантов осуществления вещество включает, по меньшей мере, одно вещество, выбранное из группы, состоящей из озона и двуокиси хлора.

В одном из вариантов осуществления каркас содержит верхнюю и нижнюю противоположные пленки, прикрепленные друг к другу в зоне наружного уплотнения каркаса вблизи наружной стороны каркаса, при этом каркас дополнительно содержит зону внутреннего хрупкого уплотнения каркаса вблизи камеры, имеющую одинаковую протяженность с зоной хрупкого уплотнения камеры.

В одном из вариантов осуществления зона внутреннего хрупкого уплотнения каркаса имеет прочность на отрыв 0,058-0,309 Н/мм.

В одном из вариантов осуществления пленка крышки содержит как верхнюю пленку каркаса, так и верхнюю пленку камеры; пленка основы содержит как нижнюю пленку каркаса, так и нижнюю пленку камеры; при этом пленка крышки и пленка основы проходят непрерывно от каркаса до камеры.

В одном из вариантов осуществления пленка крышки сформирована из пленочного полотна крышки, а пленка основы сформирована из пленочного полотна основы.

В одном из вариантов осуществления пленка крышки прикреплена к пленке основы в зоне наружного уплотнения каркаса.

В одном из вариантов осуществления верхняя и нижняя пленки каркаса прикреплены друг к другу в зоне наружного уплотнения каркаса путем подвода тепла к зоне наружного уплотнения каркаса.

В одном из вариантов осуществления каркас содержит разрывной направитель вещества вблизи зоны хрупкого уплотнения камеры, который сконфигурирован на направление вещества в сторону продукта при разрыве зоны хрупкого уплотнения камеры.

В одном из вариантов осуществления направитель вещества является коническим, полусферическим или сферическим.

В одном из вариантов осуществления зона хрупкого уплотнения камеры образует границу между направителем вещества и камерой.

В одном из вариантов осуществления верхняя и нижняя пленки камеры содержат один или несколько термопластичных полимерных материалов.

В одном из вариантов осуществления упаковка представляет собой упаковку в соответствии с первой особенностью, содержащую продукт внутри камеры и, по меньшей мере, одно вещество внутри каркаса.

В одном из вариантов осуществления продуктом является пищевой продукт.

В одном из вариантов осуществления пищевым продуктом является, по меньшей мере, один продукт, выбранный из группы, состоящей из мяса, рыбы, овощей и фруктов.

В одном из вариантов осуществления каркас содержит, по меньшей мере, две ячейки, и в отдельных ячейках, по меньшей мере, из двух ячеек содержатся различные вещества.

Изобретение согласно второй особенности относится к способу высвобождения, по меньшей мере, одного вещества в камеру упаковки, включающему:

использование, по меньшей мере, одного вещества в полом каркасе вблизи камеры; и

разрушение хрупкого уплотнения между камерой и полым каркасом с целью высвобождения в камеру, по меньшей мере, одного вещества, содержащегося в полом каркасе.

В одном из вариантов осуществления в камере находится продукт.

В одном из вариантов осуществления продуктом является пищевой продукт.

В одном из вариантов осуществления пищевым продуктом является, по меньшей мере, один продукт, выбранный из группы, состоящей из мяса, рыбы, овощей и фруктов.

В одном из вариантов осуществления каркас содержит, по меньшей мере, две ячейки, в первой ячейке, по меньшей мере, из двух ячеек находится первое вещество, во второй ячейке, по меньшей мере, из двух ячеек находится второе вещество, при этом первое вещество высвобождается в камеру до высвобождения в камеру второго вещества.

Изобретение согласно третьей особенности относится к способу упаковывания, включающему:

использование полотна основы из определенного материала;

помещение продукта на полотно основы;

размещение над продуктом полотна крышки из определенного материала;

прикрепление полотна крышки к полотну основы в зоне хрупкого уплотнения камеры с целью формирования камеры, охватывающей продукт;

прикрепление полотна крышки к полотну основы в одной или нескольких зонах уплотнения каркаса с целью формирования полого каркаса вблизи камеры, приспособленного служить опорой для камеры, когда каркас раздут; и

помещение определенного вещества в каркас.

В одном из вариантов осуществления способ дополнительно включает загибание, по меньшей мере, части полотна основы над продуктом с целью формирования полотна крышки.

В одном из вариантов осуществления, по меньшей мере, одна из зон уплотнения каркаса имеет одинаковую протяженность с зоной хрупкого уплотнения камеры.

В одном из вариантов осуществления путем прикреплении полотна крышки к полотну основы в зоне хрупкого уплотнения камеры формируется камера, внутри которой находится модифицированная среда.

В одном из вариантов осуществления способ дополнительно включает создание вакуума в камере путем вакуумирования области, сконфигурированной на формирование камеры, до прикрепления полотна крышки к полотну основы в зоне хрупкого уплотнения камеры.

В одном из вариантов осуществления путем прикрепления полотна крышки к полотну основы в одной или нескольких зонах уплотнения каркаса формируется полый каркас, содержащий газ под давлением выше атмосферного давления.

В одном из вариантов осуществления способ дополнительно включает введение модифицированной среды в камеру.

В одном из вариантов осуществления способ дополнительно включает раздувание полого каркаса.

В одном из вариантов осуществления способ дополнительно включает термоформование, по меньшей мере, части полотна основы путем придания желаемой конфигурации до размещения продукта на полотне основы.

В одном из вариантов осуществления способ дополнительно включает термоформование, по меньшей мере, части полотна крышки путем придания желаемой конфигурации до размещения полотна крышки над продуктом.

В одном из вариантов осуществления способ дополнительно включает, по меньшей мере, частичное разматывание рулонного полотна основы с целью использования полотна основы.

В одном из вариантов осуществления способ дополнительно включает, по меньшей мере, частичное разматывание рулонного полотна крышки с целью использования полотна крышки.

В одном из вариантов осуществления способ дополнительно включает разделение полотна основы на часть полотна основы упаковки и остальную часть полотна основы, при этом полый каркас содержит часть полотна основы упаковки, а остальная часть полотна основы находится за пределами части полотна основы упаковки.

В одном из вариантов осуществления способ дополнительно включает разделение полотна крышки на часть полотна крышки упаковки и остальную часть полотна крышки, при этом полый каркас содержит часть полотна крышки упаковки, а остальная часть полотна крышки находится за пределами части полотна крышки упаковки.

В одном из вариантов осуществления прикрепление полотна крышки к полотну основы с целью формирования камеры и прикрепление полотна крышки к полотну основы с целью формирования каркаса выполняется одновременно.

Краткое описание чертежей

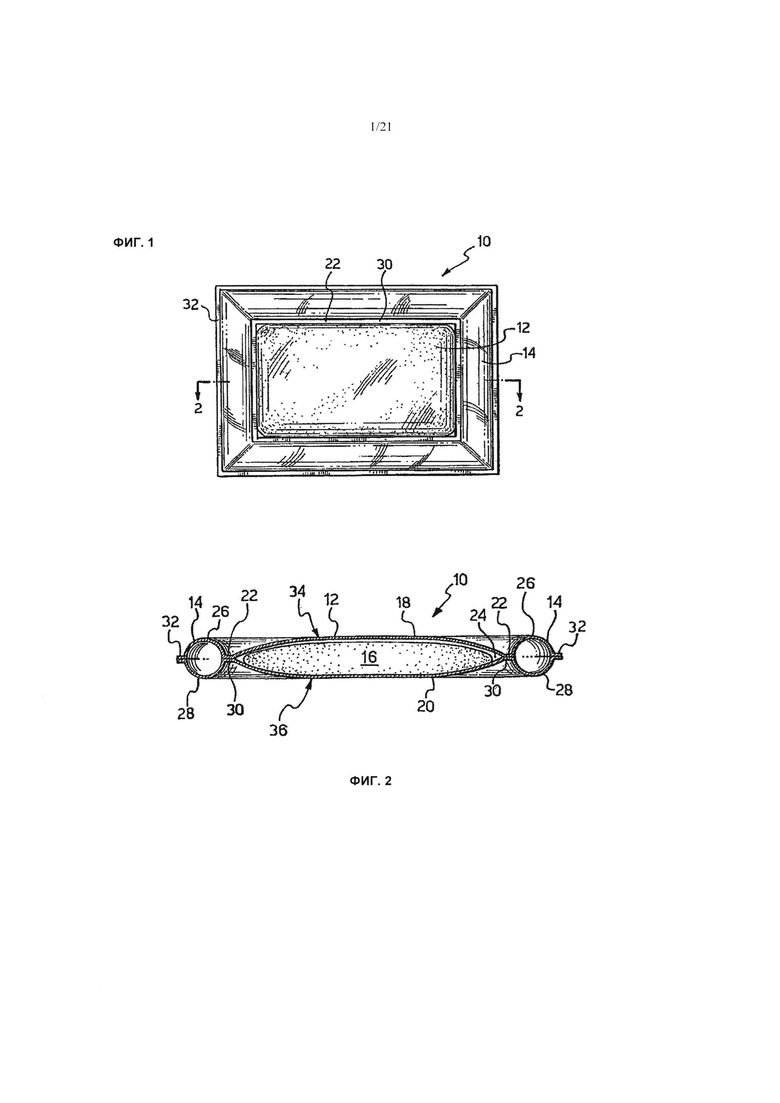

На фиг. 1 показан вид сверху одного из вариантов осуществления упаковки, имеющей раздутый каркас и содержащей модифицированную среду в камере;

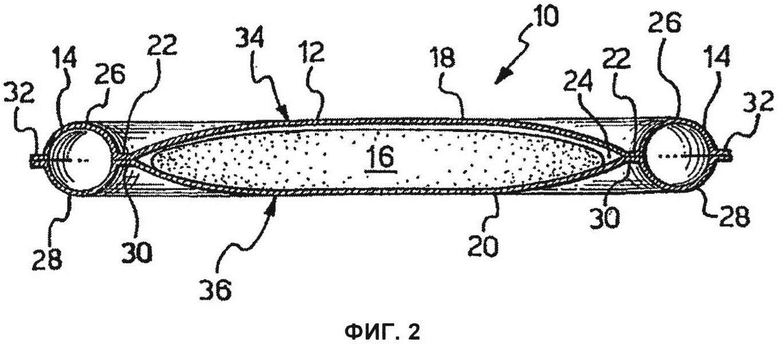

на фиг. 2 показан вид в разрезе по линии 2-2 на фиг. 1;

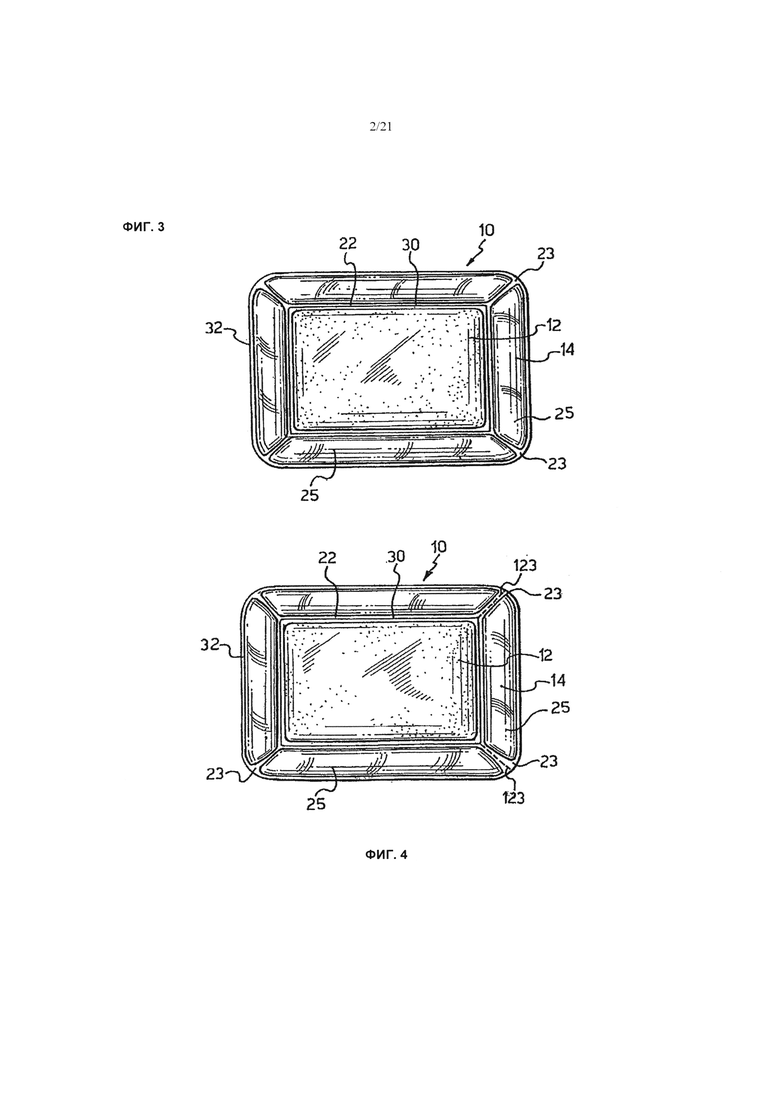

на фиг. 3 показан вид сверху одного из вариантов осуществления упаковки, в котором каркас прерывается уплотнениями;

на фиг. 4 показан вид сверху одного из вариантов осуществления упаковки;

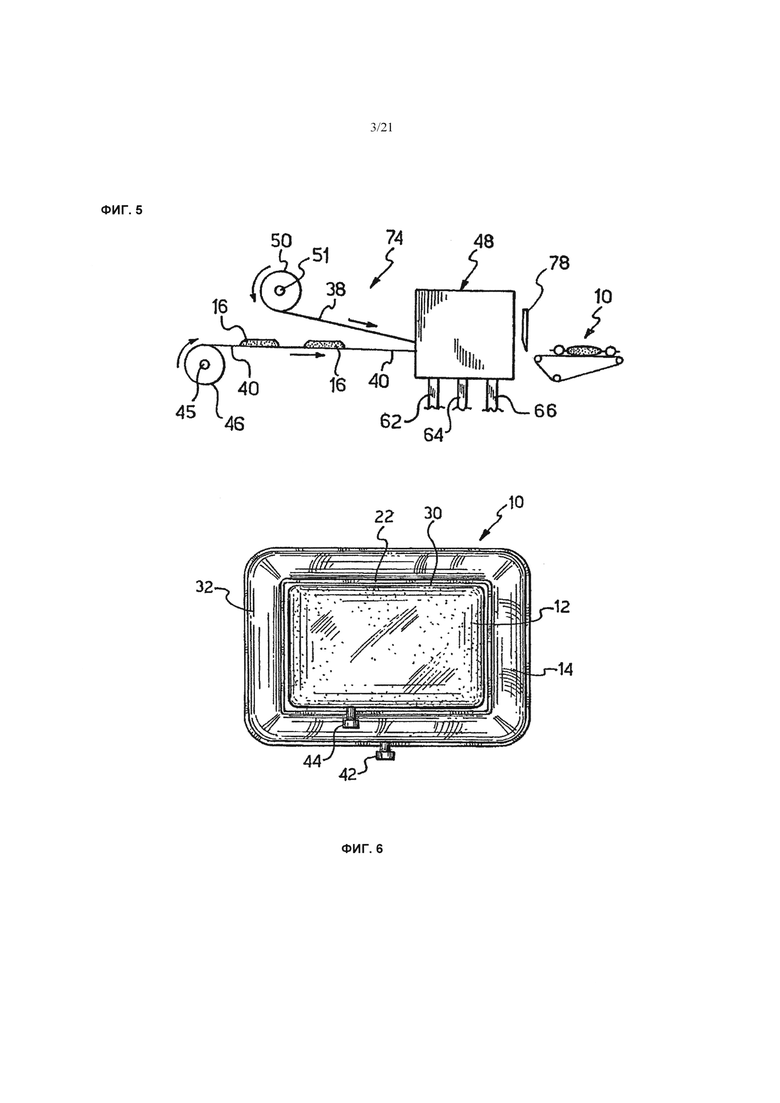

на фиг. 5 показана типичная блок-схема одного из вариантов осуществления технологической линии для изготовления упаковки;

на фиг. 6 показан вид в плане одного из вариантов осуществления упаковки, имеющей канал для раздувания каркаса и канал для раздувания камеры;

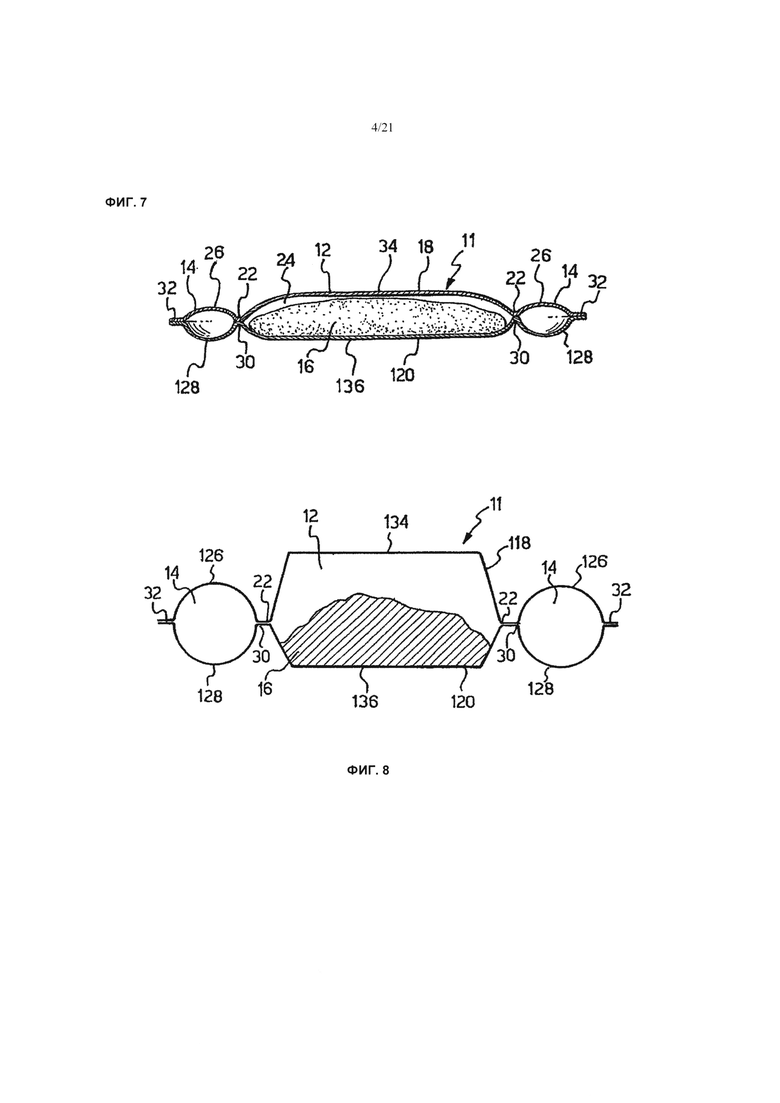

на фиг. 7 показан вид в разрезе одного из вариантов осуществления упаковки, имеющей термоформованную пленку основы;

на фиг. 8 показан вид в разрезе одного из вариантов осуществления упаковки, имеющей термоформованную пленку основы и термоформованную пленку крышки;

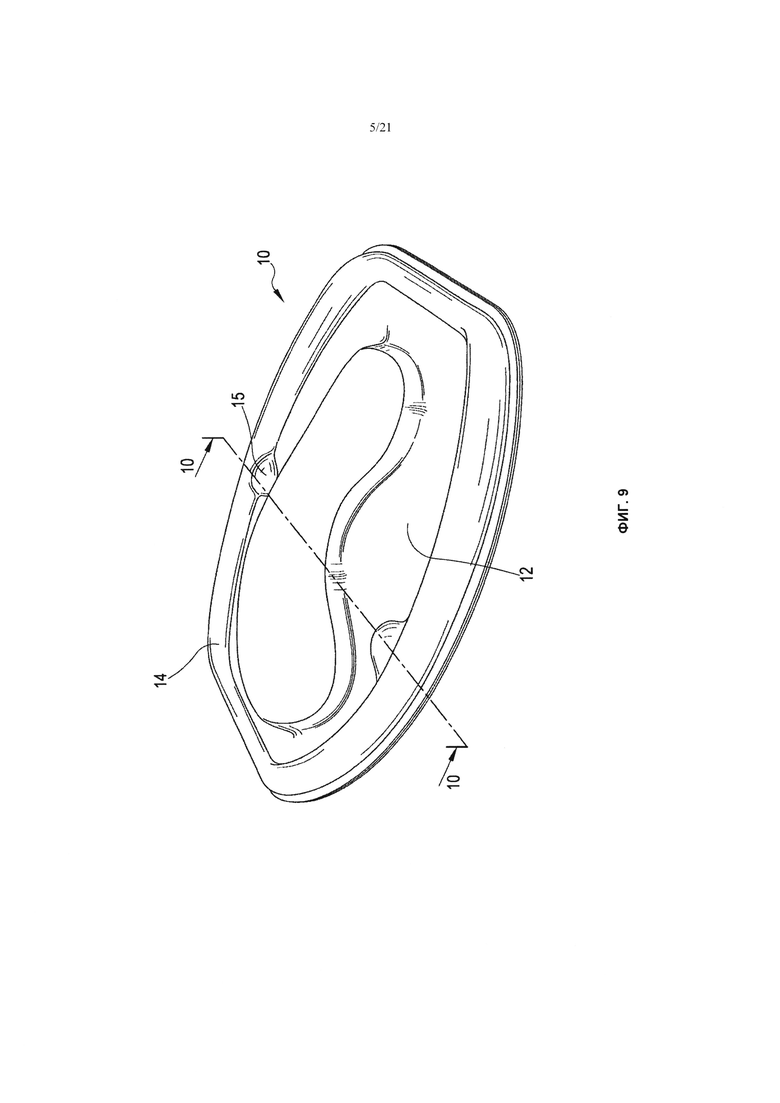

на фиг. 9 показан вид в перспективе одного из вариантов осуществления упаковки;

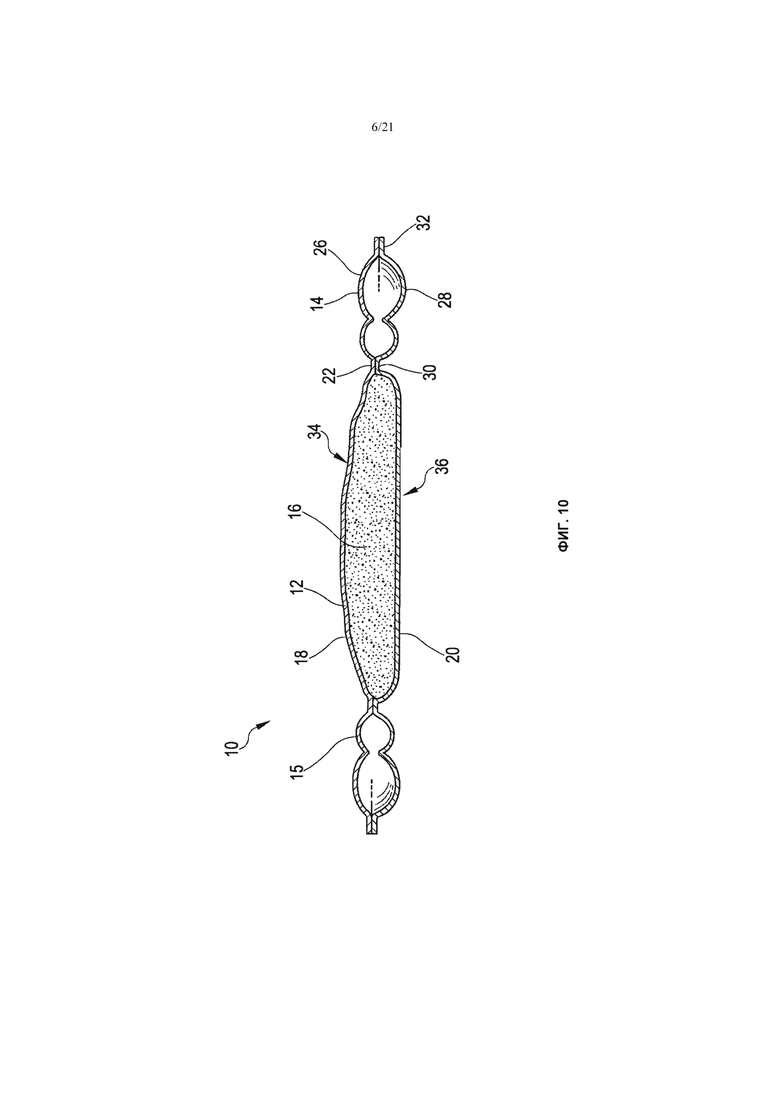

на фиг. 10 показан вид в разрезе по линии 10-10 упаковки, показанной на фиг. 9;

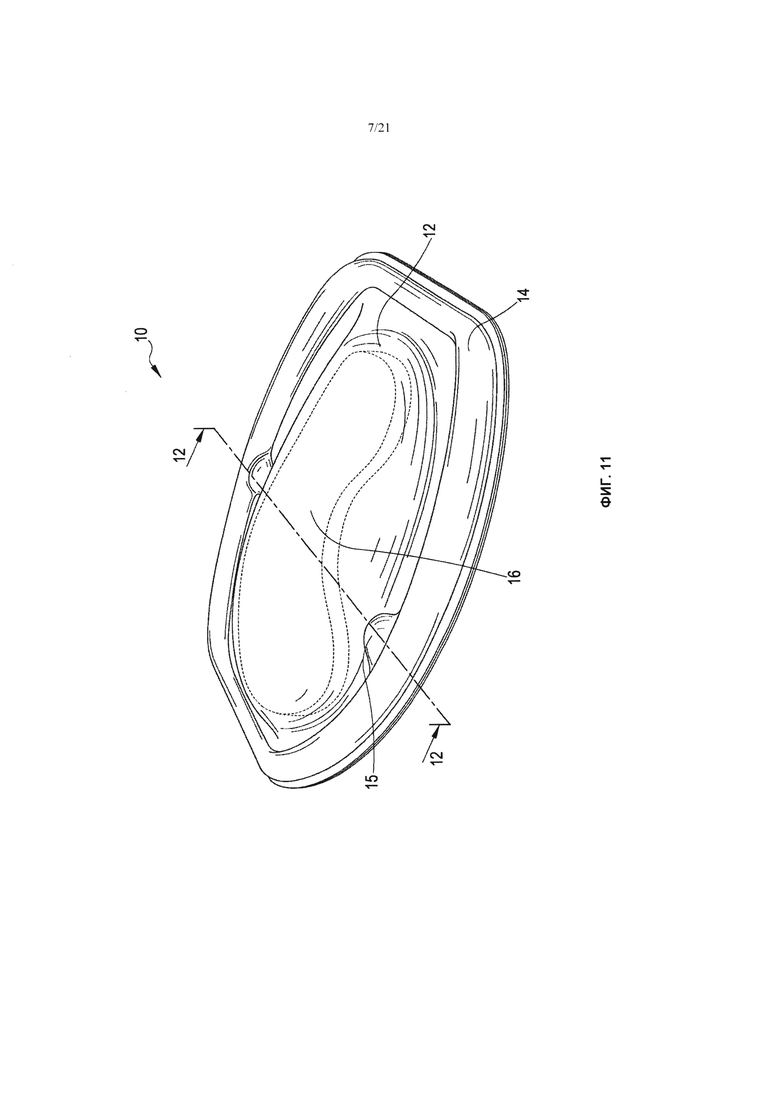

на фиг. 11 показан вид в перспективе одного из вариантов осуществления упаковки;

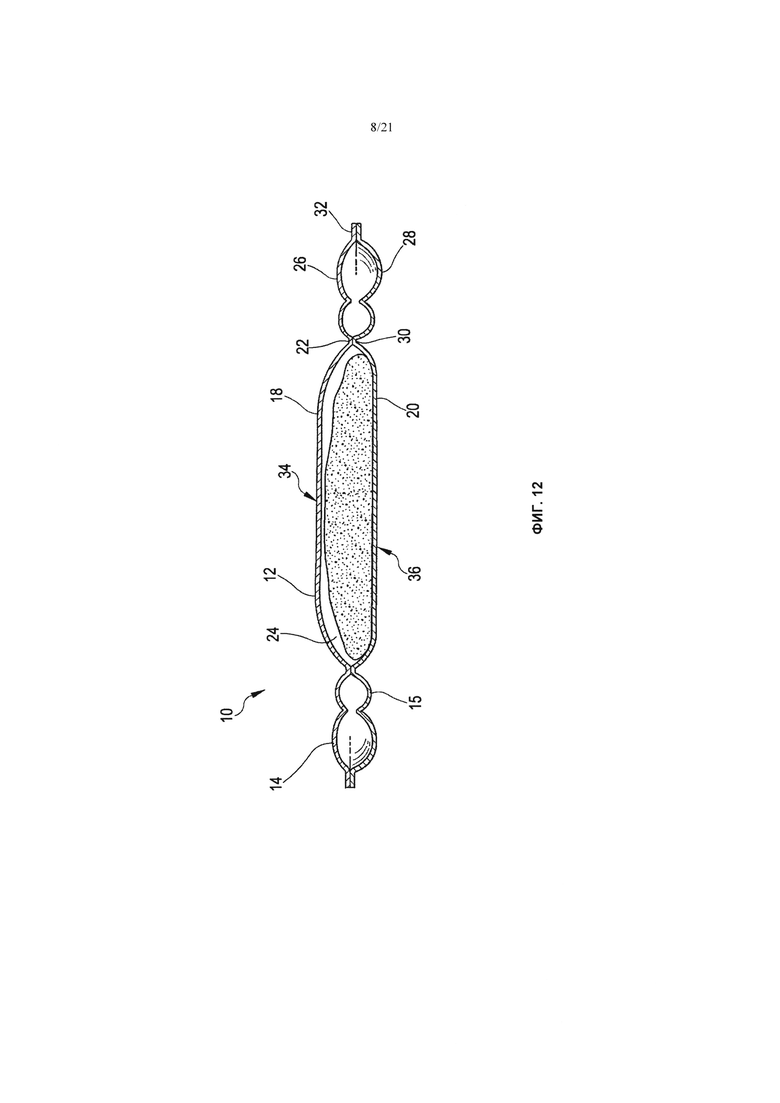

на фиг. 12 показан вид в разрезе по линии 12-12 упаковки, показанной на фиг. 11;

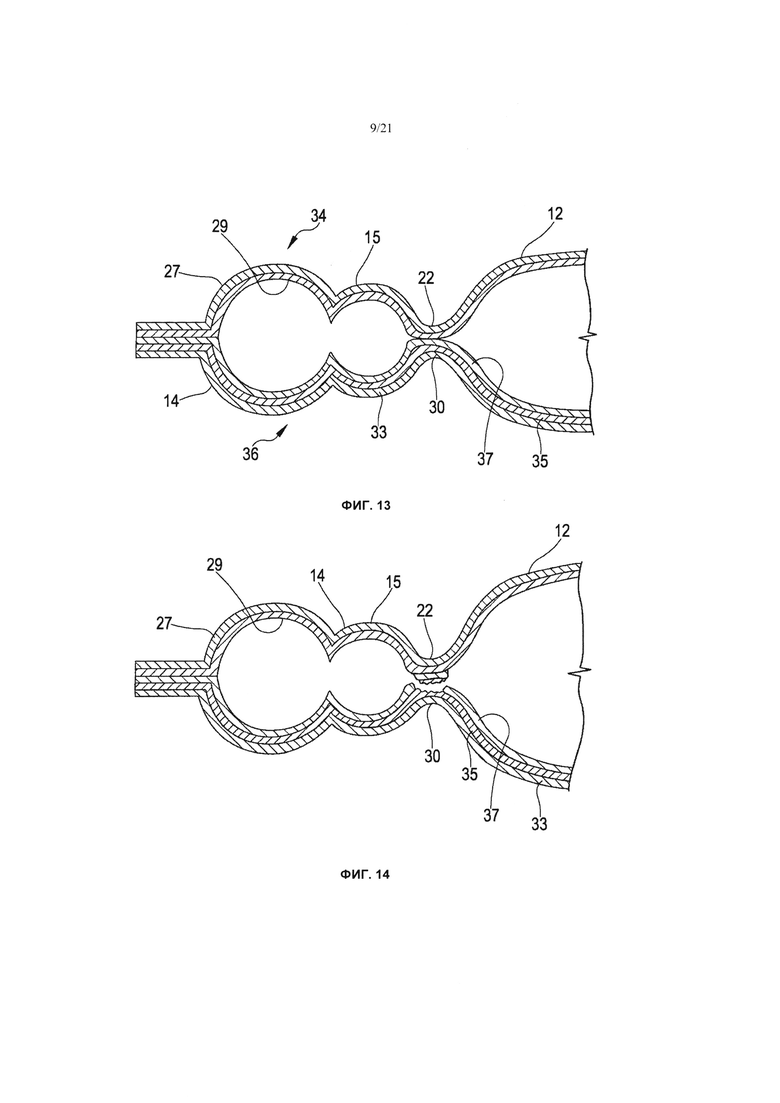

на фиг. 13 показан увеличенный вид края упаковки, показанной на фиг. 12;

на фиг. 14 показан увеличенный вид края упаковки, показанной на фиг. 11, в разорванном состоянии;

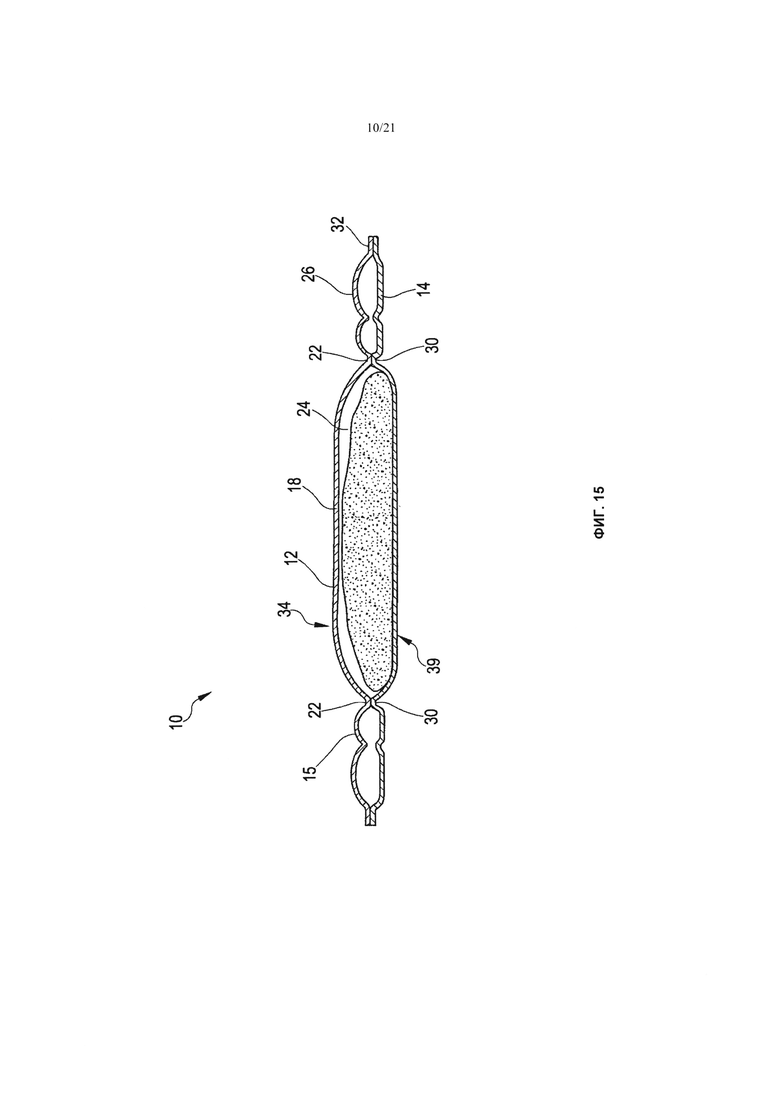

на фиг. 15 показан вид в разрезе одного из вариантов осуществления упаковки;

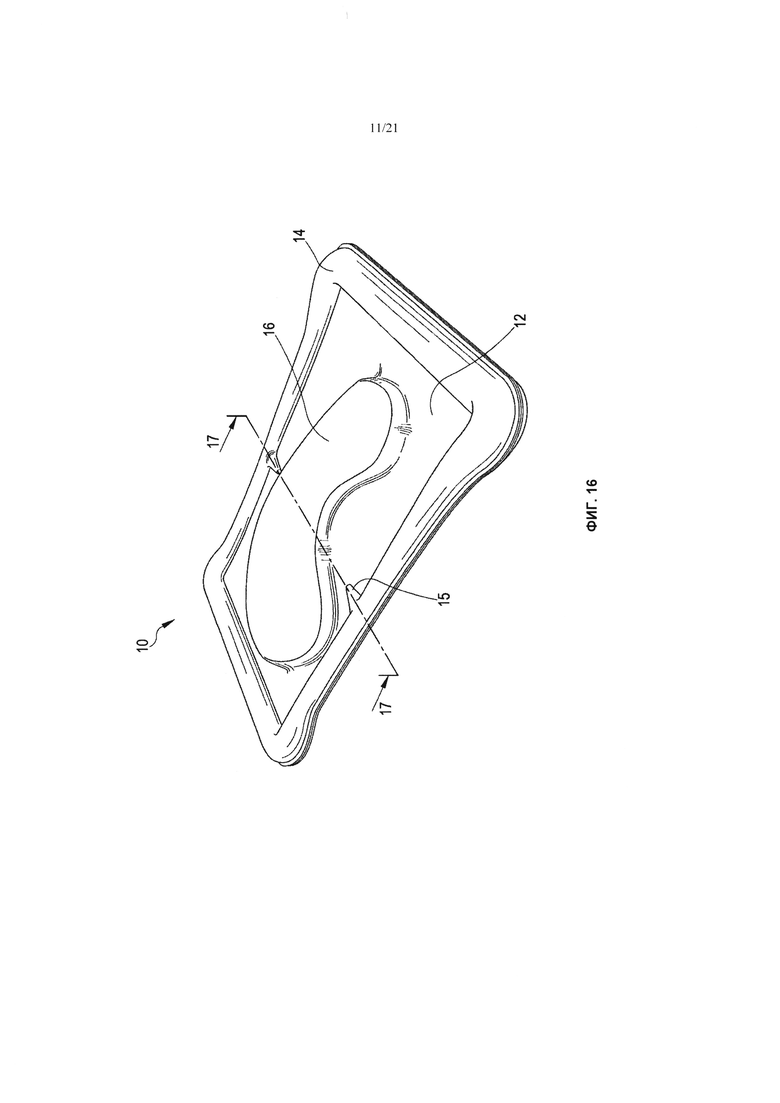

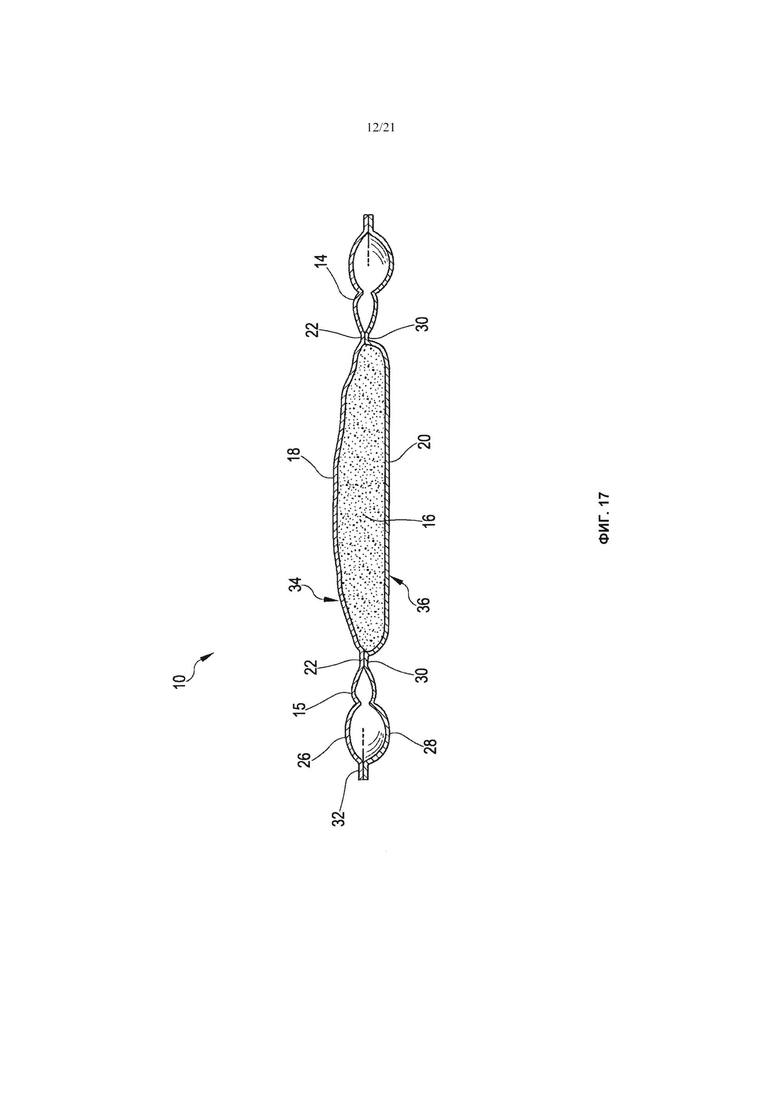

на фиг. 16 показан вид в перспективе одного из вариантов осуществления упаковки;

на фиг. 17 показан вид в разрезе по линии 17-17, упаковки показанной на фиг. 16;

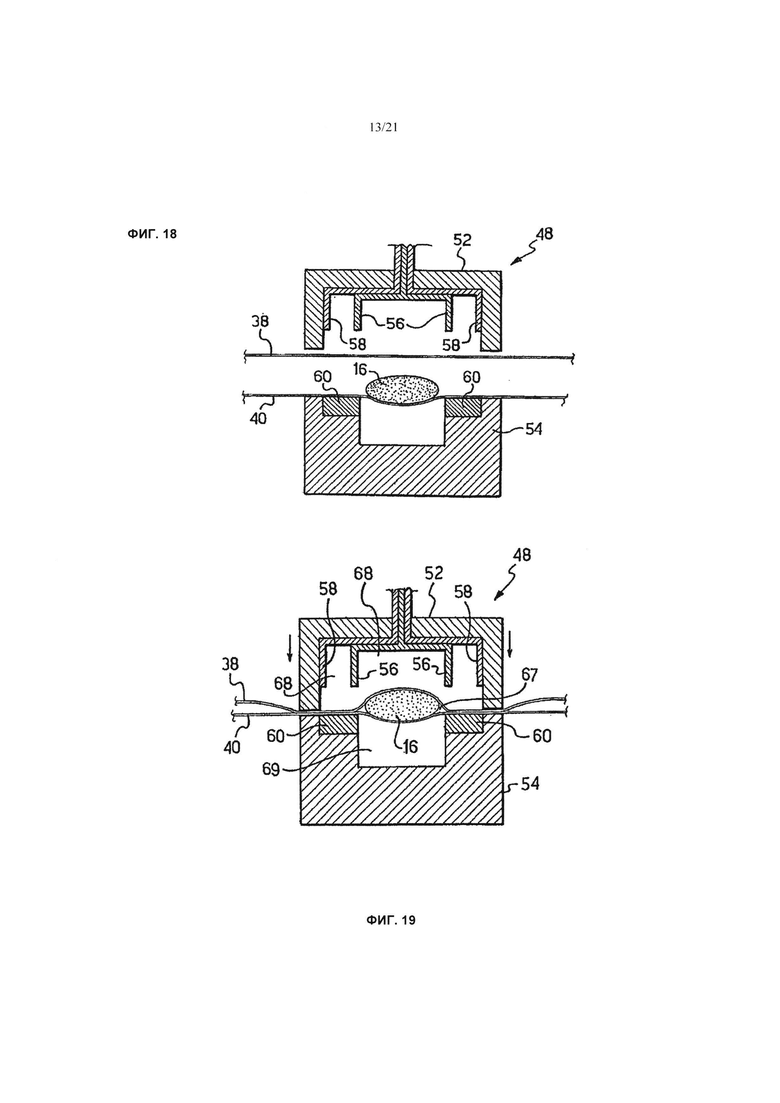

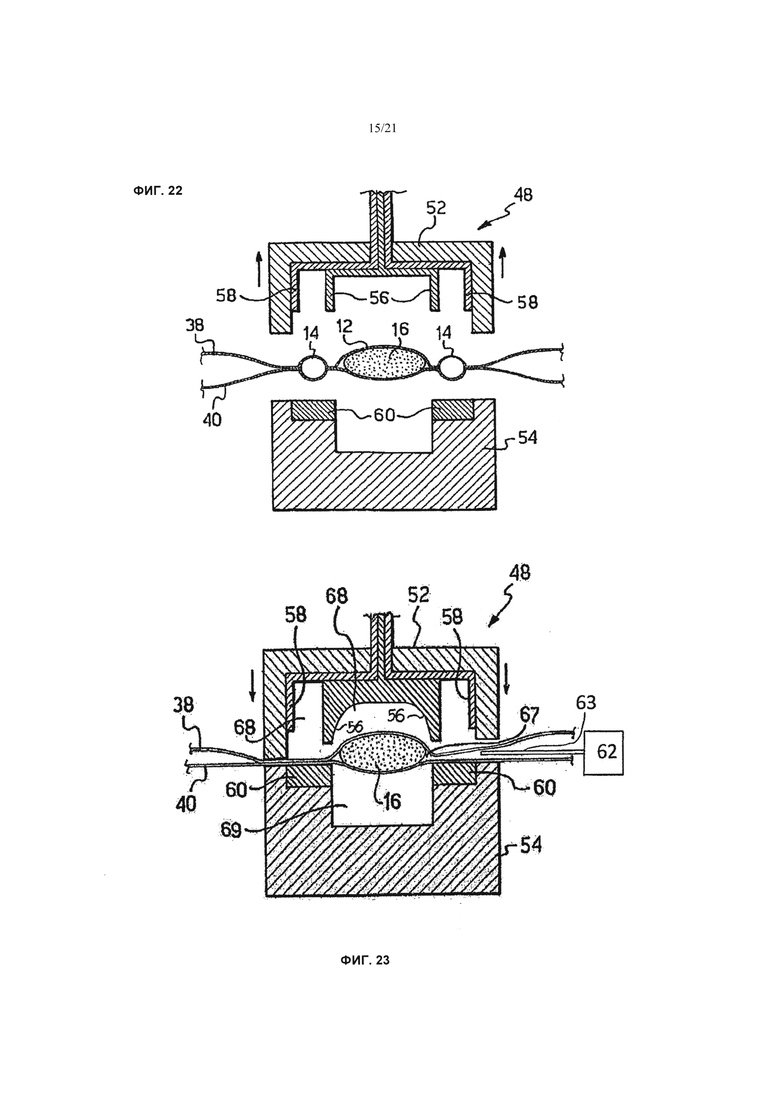

на фиг. 18 показан вид в разрезе одного из вариантов осуществления камеры вакуумирования/продувки газом/термического уплотнения/раздувания, показанной на фиг. 5, в открытом состоянии;

на фиг. 19 показан вид в разрезе показанной на фиг. 18 камеры в закрытом состоянии;

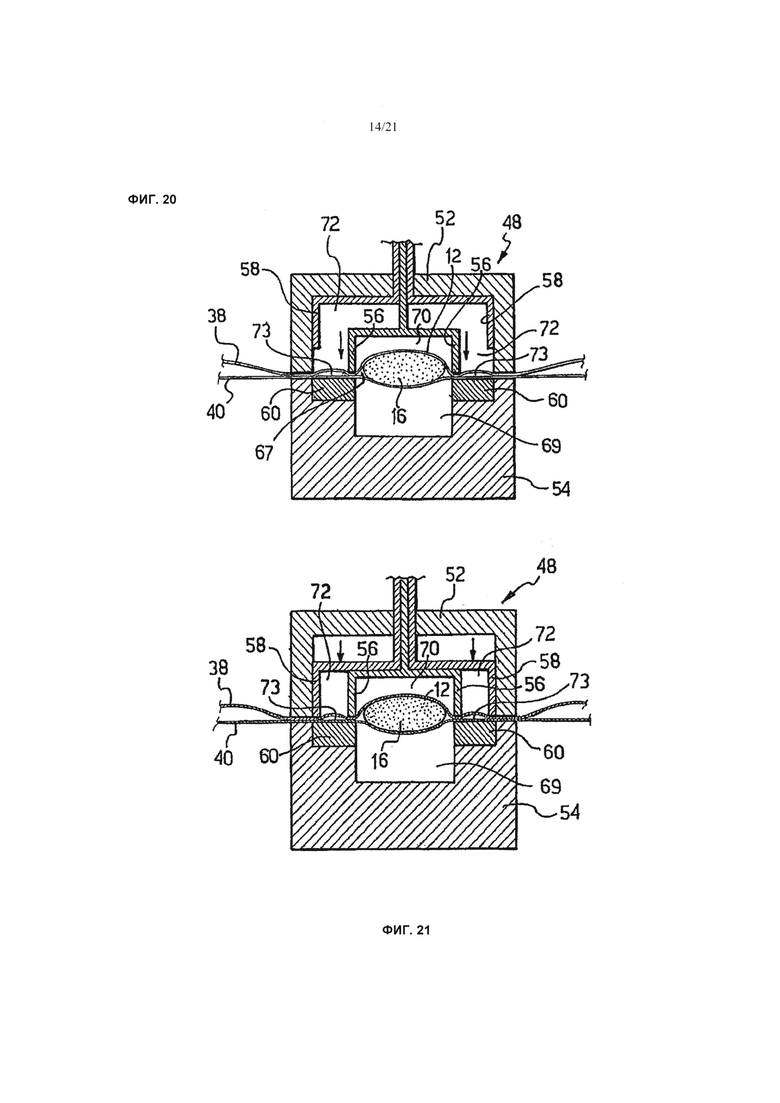

на фиг. 20 показан вид в разрезе показанной на фиг. 18 камеры в состоянии герметизации камеры упаковки;

на фиг. 21 показан вид в разрезе показанной на фиг. 18 камеры в состоянии герметизации каркаса упаковки;

на фиг. 22 показан вид в разрезе показанной на фиг. 18 камеры в открытом состоянии при сформированной упаковке;

на фиг. 23 показан вид в разрезе одного из вариантов осуществления камеры вакуумирования/продувки газом/термического уплотнения/раздувания для использования при формировании плотно прилегающей вакуумной упаковки;

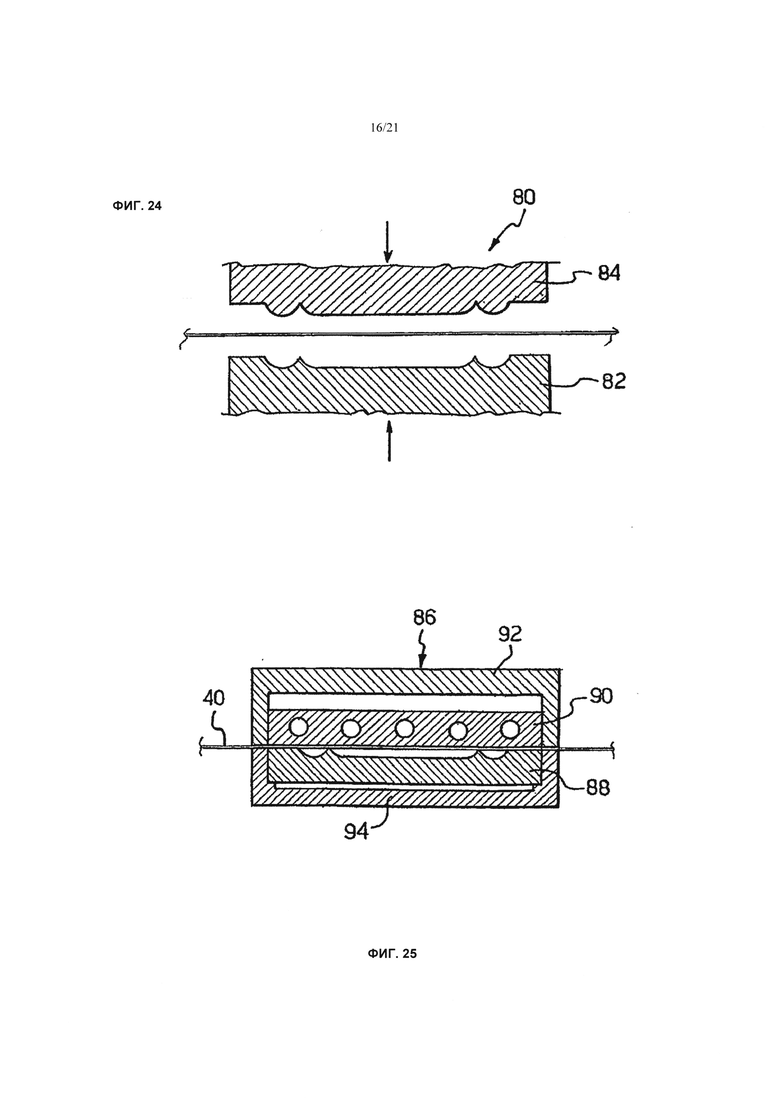

на фиг. 24 показан вид в разрезе одного из вариантов осуществления участка термоформования;

на фиг. 25 показан вид в разрезе одного из вариантов осуществления участка термоформования;

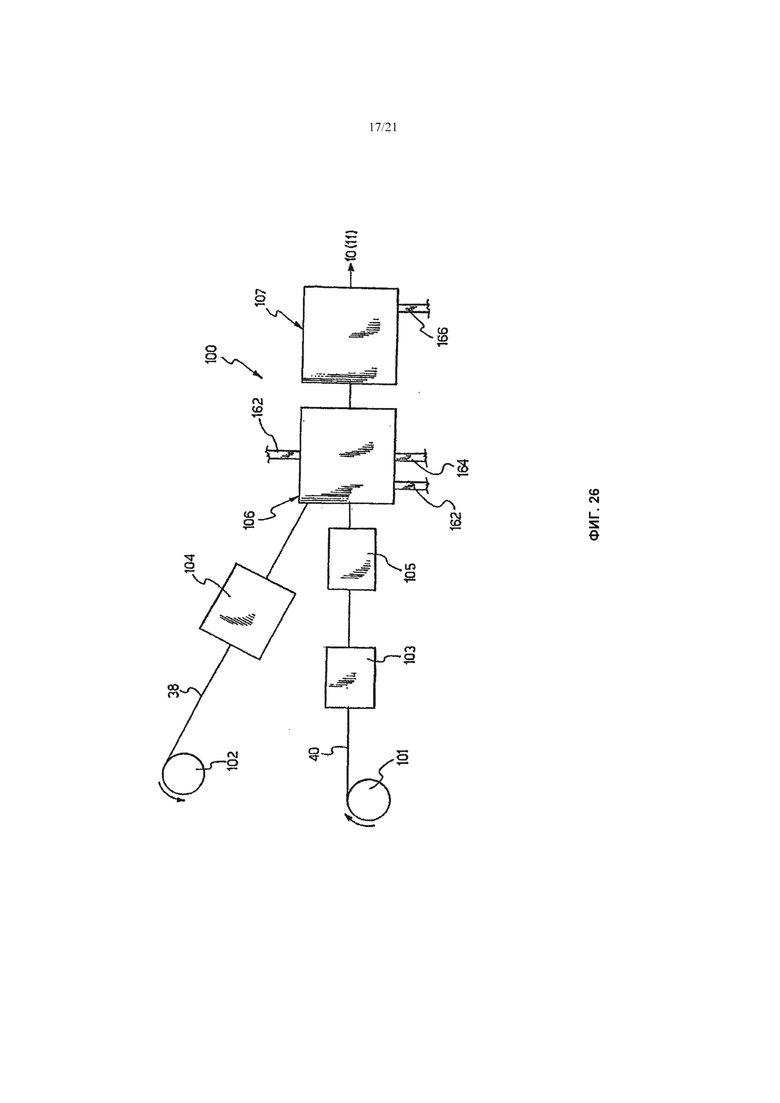

на фиг. 26 показана блок-схема одного из вариантов осуществления технологической линии для изготовления упаковки;

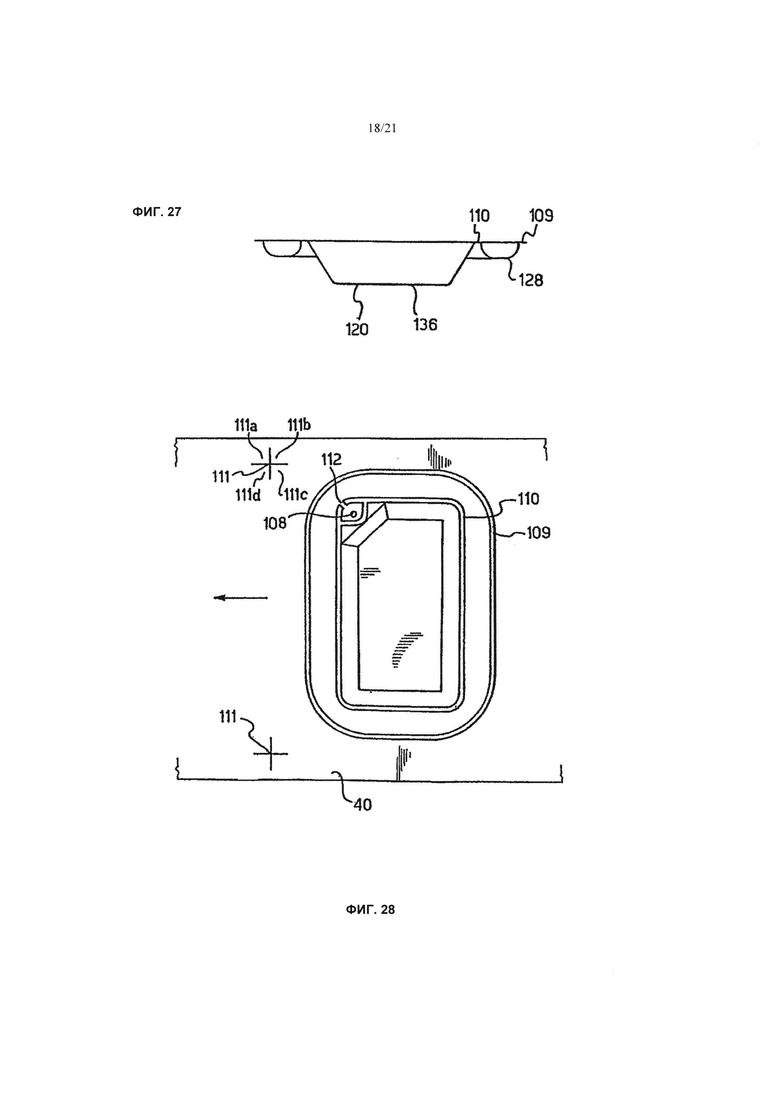

на фиг. 27 показан вид в разрезе одного из вариантов осуществления термоформованной пленки основы, применимой для изготовления упаковки;

на фиг. 28 показан вид сверху пленки основы, полученной путем термоформования, как показано на фиг. 27;

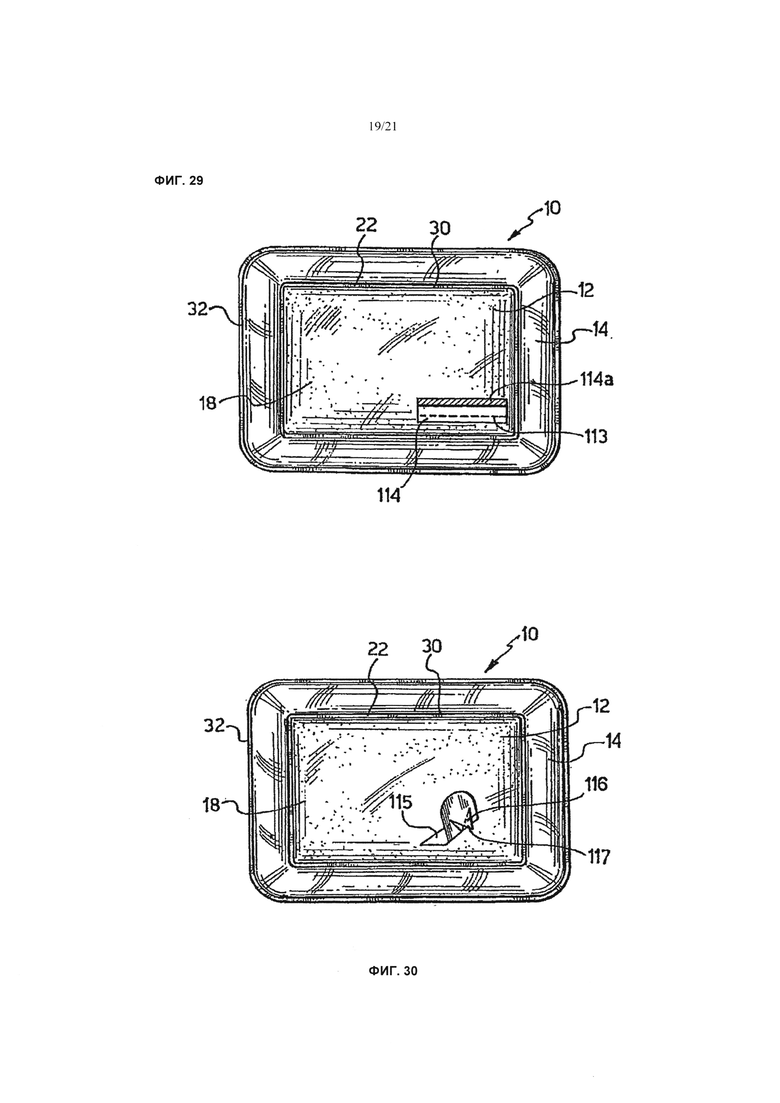

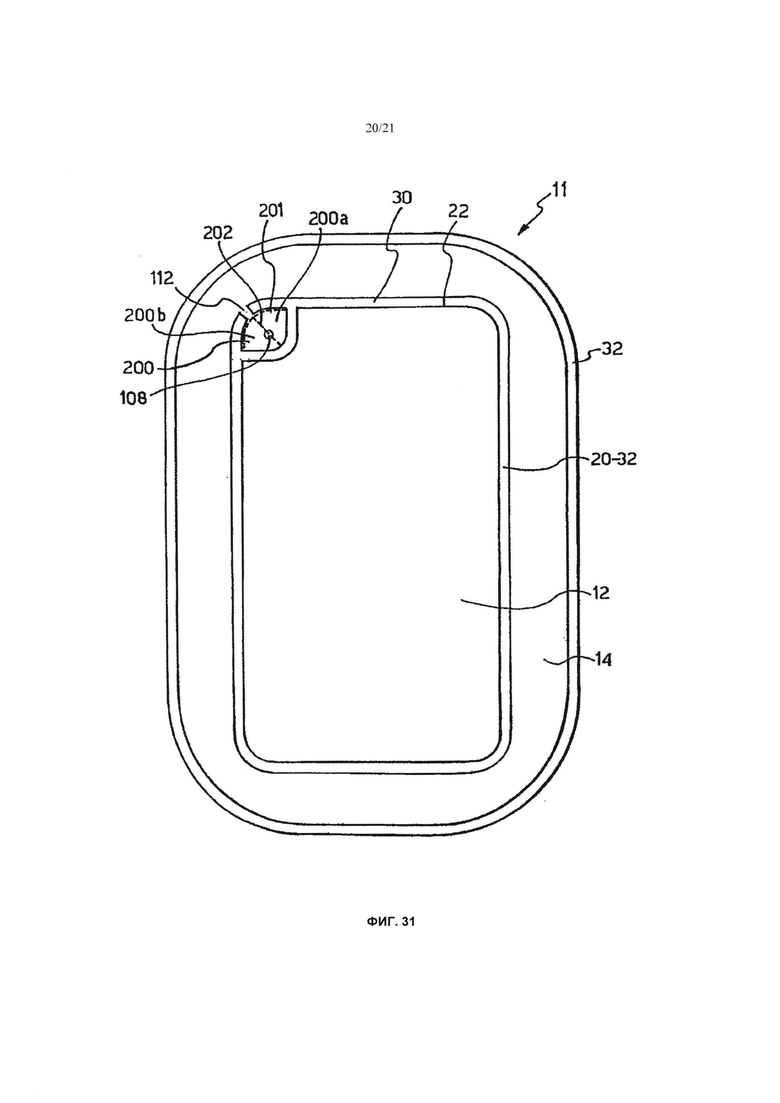

на фиг. 29, 30 и 31, показаны виды сверху вариантов осуществления упаковки; и

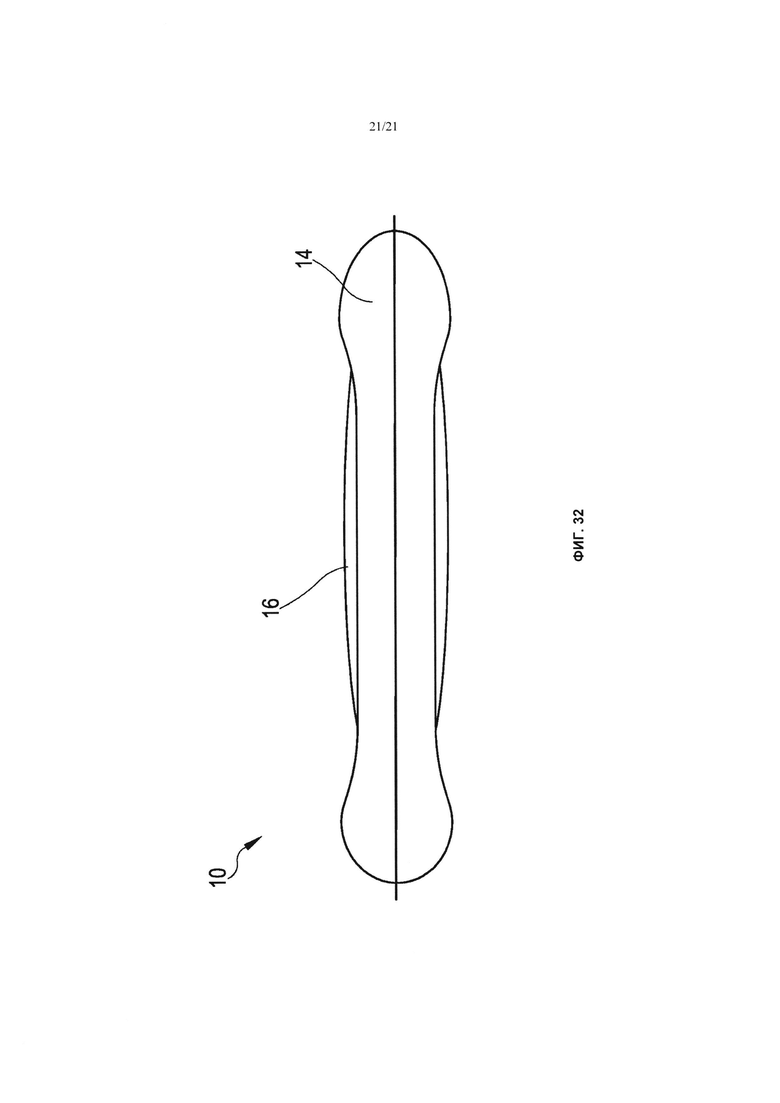

на фиг. 32 показан вертикальный вид сбоку продукта согласно одному из вариантов осуществления упаковки.

Подробное описание

Описанная в изобретении "упаковка" может применяться для упаковывания продуктов, например, пищевых продуктов и непищевых продуктов.

Используемый термин "пищевые продукты" включает без ограничения продукты на белковой основе, например, сырое, приготовленное или частично приготовленное мясо и рыбу, а также овощи, фрукты и т.д.

Используемый термин "пленка" означает, в том числе, пластмассовую пленку или пластмассовый лист. Пленки могут содержать один или несколько слоев термопластичных полимерных материалов, таких как, например, полиолефины, полистиролы, полиуретаны, полиамиды, сложные полиэфиры, поливинилхлориды, иономеры, сополимер этилена и винилацетата (EVA), этиленвиниловый спирт (EVOH) и их смеси. Термин "пленка" также означает, в том числе, любую из верхних и нижних пленок 18 (118), 20 (120) камеры, верхних и нижних пленок 26 (126), 28 (128) каркаса и пленок 34 (134), 36 (136) крышки и основы.

Применимые полиолефины включают гомо- и сополимеры этилена и гомо- и сополимеры пропилена. Гомополимеры этилена включают полиэтилен высокой плотности (ПЭВП), которая составляет более 0,94 г/см3, обычно от 0,94 до 0,96 г/см3, полиэтилен средней плотности (ПЭСП), которая обычно составляет от 0,93 до 0,94 г/см3, и полиэтилен низкой плотности (ПЭНП), которая составляет менее 0,93 г/см3. Сополимеры этилена включают сополимеры этилена и альфа-олефинов (ЭАО) и сополимеры этилена и ненасыщенных сложных эфиров (используемый термин (сополимер" означает, в том числе, полимер, полученный из мономеров двух или более типов, и включает терполимеры и т.д.).

ЭАО могут включать сополимеры этилена и одного или нескольких альфа-олефинов, у которых большая часть молярного содержания сополимера приходится на долю этилена. Сомономер может включать один или несколько С3-С20 альфа-олефинов, таких как один или несколько С4-С12 альфа-олефинов, или один или несколько C4-C8 альфа-олефинов. Применимые альфа-олефины включают 1-бутен, 1-гексен, 5-метил-1-пентен, 1-октен и их смеси. ЭАО включают одно или несколько из следующего: линейный полиэтилен средней плотности (ЛПЭСП), например имеющий плотность от 0,926 до 0,94 г/см3, линейный полиэтилен низкой плотности (ЛПЭНП), например, имеющий плотность от 0,915 до 0,930 г/см3, и полиэтилен очень низкой плотности (ПЭОНП) или полиэтилен сверхнизкой плотности (ПЭСНП), например, имеющие плотность менее 0,915 г/см3. Если не указано иное, все указанные плотности измеряются в соответствии со стандартом ASTM D1505.

Полимеры и сополимеры полиэтилена могут являться гетерогенными или гомогенными. Как известно в данной области техники, гетерогенные полимеры могут иметь относительно широкий разброс по молекулярной массе и распределение по составу, а гомогенные полимеры могут иметь относительно узкий разброс по молекулярной массе и распределение по составу. Гетерогенные полимеры могут быть получены, например, с помощью традиционных катализаторов Циглера-Натта. Гомогенные полимеры могут быть получены с использованием металлоцена или других катализаторов моносайтового типа.

Другим применимым сополимером этилена является сополимер этилена и ненасыщенных сложных эфиров, который является сополимером этилена и одного или нескольких мономерных ненасыщенных сложных эфиров. Применимые ненасыщенные сложные эфиры включают виниловые сложные эфиры алифатических карбоновых кислот, имеющие от 4 до 12 атомов углерода (такие как винилацетат), и алкильные сложные эфиры акриловой или метакриловой кислоты (собирательно алкил(мет) акрилат), имеющие от 4 до 12 атомов углерода.

Применимый сополимер пропилена включает сополимеры этилена и пропилена (СЭП) с преобладающим процентным содержанием по весу пропилена, такие как сополимеры этилена и пропилена с содержанием этиленового сомономера менее 10% по весу, менее 6% по весу или даже от около 2% по весу до 6% по весу; и тройные сополимеры пропилена, этилена и бутена (или тройные сополимеры пропилена, этилена и высших альфа-олефинов) с преобладающим процентным содержанием по весу пропилена, такие как с общим содержанием этилена и бутена (или этилена и более высшего альфа-олефина) менее 25% по весу или даже менее 20% по весу. Пропиленовые полимеры также могут являться гетерогенными или гомогенными.

Применимые полиамиды включают как гомополиамиды, так и сополиамиды (тер- или мульти-) полиамиды, которые могут являться алифатическими, ароматическими или частично ароматическими. Гомополиамиды могут быть получены путем полимеризации мономера одного типа, имеющего обе химические функции, характерные для полиамидов, то есть аминогруппы и кислотные группы, при этом такие мономеры обычно являются лактамами аминокислот, или путем поликонденсации полифункциональных мономеров двух типов, то есть полиаминов с многоосновными кислотами. С другой стороны, со-, тер- и мультиполиамиды могут быть получены путем сополимеризации мономеров-предшественников, по меньшей мере, двух (трех или более) различных полиамидов, например, двух различных лактамов, или полиаминов и/или поликислот двух типов, или лактама, с одной стороны, и полиамида и поликислоты, с другой стороны. Примерами применимых полиамидов являются РА 6, РА 6/66, РА 6/12, PA 6I/6T, PA MXD6, PA MXD6/MXDI и подобные полиамиды.

Примеры применимых сложных полиэфиров включают аморфные сложные (со)полиэфиры, содержащие ароматическую дикарбоновую кислоту, например, терефталевую кислоту, нафталиндикарбоновую кислоту и изофталевую кислоту в качестве основного компонента дикарбоновой кислоты и алифатический гликоль, например, этиленгликоль, триметиленгликоль, теткарметиленгликоль, необязательно смешанный с алициклическим гликолем, таким как циклогександиметанол, в качестве основного гликолевого компонента. Могут использоваться сложные полиэфиры с содержанием терефталевой кислоты, по меньшей мере, около 75 мол. % или даже, по меньшей мере, около 80 мол. % в пересчете на общее количество дикарбоновой кислоты.

Как указано выше, любая из пленок может являться однослойной или многослойной. Если пленка является многослойной, она может содержать один или несколько наружных слоев термосвариваемого материала, способствующих термосвариванию пленок друг с другом, как известно в данной области техники. Такой уплотнительный слой может содержать один или несколько рассмотренных выше термопластичных полимеров.

Может быть выгодным, чтобы любая или одна или несколько из пленок имели свойства газового барьера (например, в отношении кислорода, углекислого газа) для уменьшения газопроницаемости пленки. Барьерные свойства могут быть полезны для пленок, например, с целью увеличения срока службы заполненного каркаса 14, продления срока хранения содержащегося в камере 12 упакованного продукта 16 (например, красного мяса), который может портиться под действием кислорода, и поддержания модифицированной среды 24 или вакуума внутри камеры 12. Таким образом, любая или одна или несколько из пленок может содержать один или несколько материалов (барьерных компонентов), которые заметно снижают скорость пропускания кислорода или углекислого газа через пленку и тем самым придают пленке барьерные свойства. (Поскольку барьерные свойства в отношении двуокиси углерода обычно находятся в связи с барьерными свойствами в отношении кислорода, в описании подробно обсуждаются только барьерные свойства в отношении кислорода.) Примеры барьерных компонентов включают сополимер этилена и винилового спирта (EVOH), поливиниловый спирт (PVOH), сополимеры винилиденхлорида (ПВДХ), полиалкиленкарбонат, сложный полиэфир (например, ПЭТ, ПЭН), полиакрилонитрил (ПАН) и полиамид.

Барьерные материалы могут содержать EVOH, ПВДХ, полиамиды и смеси EVOH и полиамидов.

EVOH может иметь содержание этилена от около 20 до 40%, от около 25 до 35% или даже около 32% по весу. EVOH может содержать омыленные или гидролизованные сополимеры этилена и винилацетата, такие как со степенью гидролиза, по меньшей мере, 50% или даже, по меньшей мере, 85%.

Сополимером винилиденхлорида (ПВДХ) является, в том числе, сополимер, содержащий винилиденхлорид, то есть полимер, который содержит мономерные звенья, полученные из винилиденхлорида (СН2=CCl2), и мономерные звенья, полученные из одного или нескольких соединений, включающих винилхлорид, стирол, винилацетат, акрилонитрил и C1-C12 алкильные эфиры (мет)акриловой кислоты (например, метилакрилат, бутилакрилат, метилметакрилат). Как известно в данной области техники, в сочетании с ПВДХ может использоваться один или несколько термостабилизаторов, пластификаторов и технологических смазывающих добавок.

Если пленка является многослойной, один или несколько слоев пленки, которые содержат барьерные компоненты в количестве, достаточном для заметного снижения проницаемости пленки для кислорода, считаются "барьерными слоями". Если пленка является однослойной, барьерные компоненты могут включаться в единственный слой пленки, и сама пленка может считаться "барьерным слоем".

Применимый барьерный слой может иметь толщину и состав, достаточные для придания пленке, содержащей барьерный слой, скорость пропускания кислорода, не превышающую любую из следующих величин: 150, 100, 50, 45, 40, 35, 30, 25, 20, 15, 10 и 5 кубических сантиметров (при стандартных температуре и давлении) на квадратный метр в сутки на 1 атмосферу перепада давлений кислорода, измеренного при относительной влажности 0% и температуре 23°C. Все величины скорости пропускания кислорода в настоящей заявке измеряется при указанных условиях согласно стандарту ASTM D-3985. Например, верхняя и нижняя пленки 18 (118), 20 (120) камеры, а также верхняя и нижняя пленки 26 (126) и 28 (128) каркаса могут иметь толщину и состав, достаточные для придания каждой из пленок любую из указанных ранее скоростей пропускания кислорода. Верхняя и нижняя пленки 18 (118), 20 (120) камеры, а также верхняя и нижняя пленки 26 (126) и 28 (128) каркаса также могут являться гибкими.

Пленки могут изготавливаться из гибкого многослойного материала, содержащего, по меньшей мере, первый наружный герметизирующий (термосвариваемый) слой, необязательный промежуточный газобарьерный слой и второй наружный термостойкий слой. Наружный герметизирующий слой может содержать полимер, привариваемый к внутренней подложке, на которой находятся упаковываемые продукты, таких как, например, гомополимеры или сополимеры этилена, такие как ПЭНП, сополимеры этилена и альфа-олефинов, сополимеры этилена и акриловой кислоты, сополимеры этилена и метакриловой кислоты и сополимеры этилена и винилацетата, иономеры, сложные сополиэфиры, например ПЭТГ. Дополнительный промежуточный газобарьерный слой может содержать непроницаемые для кислорода смолы, такие как ПВДХ, EVOH, полиамиды и смеси EVOH и полиамидов. Наружный термостойкий слой может изготавливаться из гомополимеров или сополимеров этилена, сополимеров этилена и циклических олефинов, таких как сополимеры этилена и норборнена, гомополимеров или сополимеров пропилена, иономеров, сложных сополиэфиры, (со)полиамидов. Пленка может также содержать другие слои, такие как адгезивные слои или объемные слои для увеличения толщины пленки и улучшения ее устойчивости к неправильному обращению и свойств после глубокой вытяжки. В частности, используемые объемные слои представляют собой иономеры, сополимеры этилена и винилацетата, полиамиды и сложные полиэфиры.

Для улучшения межслойной адгезии могут добавляться дополнительные связующие слои, хорошо известные в данной области техники.

Полимерные компоненты в любом из слоев пленки могут содержать соответствующие количества добавок, которые обычно включают в такие композиции. Некоторые из этих добавок могут включаться в наружные слои или в один из наружных слоев, а некоторые другие могут включаться во внутренние слои. Эти добавки включают понижающие трение добавки и противоблокирующие вещества, такие как тальк, воски, кварц и т.п., ингибиторы окисления, стабилизаторы, пластификаторы, наполнители, пигменты и красители, ингибиторы сшивания, усилители сшивания, стабилизаторы излучения, поглотители ультрафиолетового излучения, поглотители запахов, поглотители кислорода, бактерициды, антистатики и т.д. Один или несколько слоев пленок могут быть сшиты с целью повышения прочности и/или термостойкости пленок. Сшивание может достигаться путем использования химических добавок или путем обработки слоев пленки облучением высокой энергии.

Термоусадочная пленка может быть получена путем ее ориентации при температуре выше точки размягчения пленки, но ниже точки плавления пленки. Путем этой ориентации в твердом состоянии создается ориентированная структура, имеющая собственные напряжения, в результате чего при повторном нагревании пленки до температуры ее размягчения, то есть температуры ориентации, пленка будет давать свободную усадку, т.е. неограниченную усадку, например, такую как при прохождении пленки через усадочный туннель.

С другой стороны, термоусадочная пленка может подвергаться отжигу или термофиксации с целью незначительного или преимущественно полного уменьшения свободной усадки. Термофиксация и отжиг осуществляются путем нагревания пленки до ее температуры ориентации с удержанием пленки, чтобы предотвратить ее усадку. Этим способом с пленки снимаются напряжения без изменения ее размеров.

Свободная усадка измеряется в соответствии со стандартом ASTM D 2732, содержание которого во всей полноте в порядке ссылки включено в настоящую заявку. Используя ASTM D 2732, определяют свободную усадку пленки путем измерения процентного изменения размера образца пленки 10 см × 10 см при погружении в воду при заданной температуре усадки на 5 секунд.

Используемый термин "термоусадочная" относится к любой пленке, которая имеет общую свободную усадку, по меньшей мере, 10%, измеренную при 85°C в соответствии со стандартом ASTM D 2732. Используемый термин "нетермоусадочная" относится к любой пленке, которая имеет общую свободную усадку менее 10%, измеренную при 85°C в соответствии со стандартом ASTM D 2732. Термин "общая свободная усадка" относится к сумме свободной усадки в продольном направлении и поперечном направлении, то есть общая свободная усадка является свободной усадкой L+Т. Пленка может являться термоусадочной или нетермоусадочной. Если пленка является термоусадочной, она может иметь свободную усадку только в продольном направлении L (также называемом "направлением обработки", т.е. "D"), или только в поперечном направлении Т или в обоих направлениях L и Т. Поперечное направление перпендикулярно продольному направлению.

В одном из вариантов осуществления пленка является нетермоусадочной.

Пленка может являться нетермоусадочной, т.е. иметь общую свободную усадку при 85°C менее 10%. В одном из вариантов осуществления пленка может иметь общую свободную усадку менее 8% или даже менее 5%.

Если пленка является термоусадочной, она может иметь общую свободную усадку при 85°C, по меньшей мере, 10%, или, по меньшей мере, 20% или, по меньшей мере, 30% или, по меньшей мере, 40% или, по меньшей мере, 50% или, по меньшей мере, 60%. Пленка может иметь общую свободную усадку при 85°C в любом из следующих диапазонов: от 10% до 150%, от 20% до 140% или от 30% до 130% или от 40% до 120%.

Пленки могут иметь толщину от около 0,5 до около 12 мил (от около 13 мкм до около 305 мкм), от около 0,5 до около 10 мил (от около 13 мкм до около 254 мкм), от около 1 до около 9 мил (около 25 мкм до около 229 мкм) или даже от около 2 до около 8 мил (от около 51 мкм до около 203 мкм).

Пленки могут иметь одну или несколько характеристик, выбранных из гибкости, растягиваемости, удлиняемости и эластичности. Например, пленка может быть растянута путем раздувания или вакуумирования. Пленки могут обладать модулем Юнга, достаточным для того, чтобы выдерживать ожидаемые условия обращения и использования. Модуль Юнга может измеряться в соответствии с одним или несколькими из следующих стандартов ASTM: D882; D5026-95a; D4065-89, содержание каждого из которых во всей полноте в порядке ссылки включено в настоящую заявку. Модуль Юнга любой или всех пленок, измеренный при 100°C, может составлять, по меньшей мере, примерно любую из следующих величин: 100 МПа, 200 МПа, 300 МПа и 400 МПа. Модуль Юнга пленок, измеренный при 100°C, также может составлять от около 70 до около 1000 МПа или даже от около 100 до 500 МПа.

Пленки могут быть ориентированы в направлении обработки (то есть в продольном направлении) или в поперечном направлении или в обоих направлениях (то есть, ориентированы двухосно) с целью уменьшения их проницаемости и повышения прочности и долговечности. Например, пленка может быть ориентирована, по меньшей мере, в одном направлении при любом из следующих соотношений: по меньшей мере, 2,5:1, от около 2,7:1 до около 1,0:1, по меньшей мере, 2,8:1, по меньшей мере, 2,9:1, по меньшей мере, 3,0:1, по меньшей мере, 3,1:1, по меньшей мере, 3,2:1, по меньшей мере, 3,3:1, по меньшей мере, 3,4:1, по меньшей мере, 3,5:1, по меньшей мере, 3,6:1 и, по меньшей мере, 3,7:1.

Применимые пленки могут быть выбраны из одной или нескольких пленок, описанных в международной публикации патентной заявки WO 01/68363 A1 и в патенте US 6299984, содержание которых в обоих случаях во всей полноте в порядке ссылки включено в настоящую заявку.

Используемый термин механизм "легкого открывания" означает, в том числе, механизм открывания упаковки, который позволяет открывать упаковку вручную путем разъединения двух материалов упаковки, например, путем отрыва одной пленки от другой пленки, отрыва пленки от элемента основы, например, лотка и т.д. Пленка или элемента основы может иметь соответствующий состав, который позволяет легко открывать упаковку. С целью обеспечения легко открывающегося механизма может корректироваться состав уплотнителя и/или прилегающего слоя элемента основы и/или пленки.

Используемый термин механизм легкого открывания путем "отслаивания" означает, в том числе, механизм открывания, который позволяет открывать упаковку путем разделения двух частей, например, пленок по границе их уплотнения. Прочность на отрыв механизма легкого открывания путем отслаивания может регулироваться путем соответствующего выбора химического сходства или несходства слоев верхней и нижней частей упаковки, которые прикреплены друг к другу. Прочность на отрыв механизма легкого открывания путем отслаивания также может быть повышена за счет увеличения количества подводимого тепла и/или прилагаемого давления при соединении частей упаковки друг с другом, при этом прочность на отрыв механизма легкого открывания путем отслаивания может быть снижена за счет уменьшения количества подводимого тепла при соединении частей упаковки друг с другом. Прочность на отрыв, полученная с использованием механизма легкого открывания путем отслаивания, может составлять от около 1,47 Н/25,4 мм до около 7,85 Н/25,4 мм (от 0,058 до 0,309 Н/мм), от около 2,00 до около 6,00 Н/25,4 мм (от 0,079 до 0,236 Н/мм) или даже от около 2,50 до около 5,00 Н/25,4 мм (от 0,098 до 0,977 Н/мм).

Используемый термин "прочность на отрыв" означает, в том числе, силу на единицу расстояния, достаточную для того, чтобы вызвать разделение, по меньшей мере, двух соединенных друг с другом материалов, или преодолеть силу сцепления материала. Например, прочность на отрыв может оцениваться согласно следующей процедуре. Из области упаковки, в которой два материала соединены друг с другом, например, в ходе цикла вакуумного упаковывания в плотно прилегающую пленку, могут вырезаться полосы шириной 25,4 мм и длиной 300 мм. Два материала могут разделяться, например, верхний материал от нижнего материала путем прикрепления нижнего материала к нижнему зажиму динамометра и прикрепления верхнего материала к верхнему зажиму таким образом, чтобы тестируемая область находилась между двумя зажимами, и чтобы между двумя краями зафиксированного образца существовало достаточное натяжение. Затем может измеряться прочность на отрыв при скорости траверсы 200 мм/мин и расстояния между зажимами 30 мм.

В качестве альтернативы, для испытания прочности на разрыв может использоваться стандарт ASTM F904 или ASTM F88.

В качестве альтернативы, особенно, в случае упаковки, содержащей продукт, окруженный модифицированной средой, прочность на отрыв может измеряться в соответствии со стандартом ASTM F 904, содержание которого во всей полноте в порядке ссылки включено в настоящую заявку.

Такие испытания позволяют выбирать верхнюю и нижнюю пленки, а также условия настройки оборудования.

Используемый термин механизм легкого открывания путем "нарушения адгезии" означает, в том числе, механизм, который позволяет открывать упаковку сначала путем разрыва по толщине одного из термосвариваемых слоев, а затем отслаивания этого слоя от нижележащей подложки или пленки. Примером механизма легкого открывания путем нарушения адгезии является система, в которой термосвариваемые слои как верхней, так и нижней пленок изготовлены из полиэтилена, а один из термосвариваемых слоев сцеплен с поверхностью полиамида. За счет слабого сцепления между полиэтиленом и полиамидом при вскрытии упаковки происходит их расслаивание. Когда расслаивание достигает области упакованного продукта, происходит второе разрушение термосвариваемого слоя. В результате, весь термосвариваемый слой одной из двух пленок отделяется от одной из пленок и остается сцепленным с противоположной пленкой. Прочность на отрыв в случае механизма легкого открывания путем нарушения адгезии может зависеть от химического сходства или несходства двух материалов.

Существенное влияние на конечную прочность сцепления между двумя слоями в механизме легкого открывания путем нарушения адгезии также могут оказывать условия совместной экструзии, такие как давление, температура и время контакта между расплавленными материалами.

Механизм легкого открывания путем "нарушения когезии" означает, в том числе, механизм, который позволяет открывать упаковку путем внутреннего разрыва термосвариваемого слоя, который при этом разрывается вдоль плоскости, параллельной самому слою.

Кроме того, с целью обеспечения механизма легкого открывания упаковки в герметизирующем (термосвариваемом) слое или хрупком слое, непосредственно сцепленном с термосвариваемым слоем, может использоваться хрупкая смесь. Такая смесь описана в патенте ЕР 1084186, содержание которого во всей полноте в порядке ссылки включено в настоящую заявку.

В одном из вариантов осуществления хрупкая смесь содержит:

(i) сополимер этилена и акриловой кислоты или метакриловой кислоты,

(ii) модифицированный сополимер ЭВА и

(iii) полибутилен.

В одном из вариантов осуществления хрупкая смесь состоит из указанных компонентов (i), (ii) и (iii).

Термин "сополимер этилена и акриловой кислоты или метакриловой кислоты" означает, в том числе, сополимер этилена с сополимеризуемым этилен-ненасыщенным мономером карбоновой кислоты, выбранным из акриловой кислоты и метакриловой кислоты. Сополимер может содержать от около 4% по весу до около 18% по весу звеньев акриловой или метакриловой кислоты. Сополимер может также содержать сополимеризованный с ним алкилакрилат или метакрилат, такой как n-бутилакрилат или метакрилат или изобутилакрилат или метакрилат. Сополимер может находиться в форме свободной кислоты, а также в ионизированной или частично ионизированной форме, в которой нейтрализующим катионом может являться ион любого применимого металла, например, ион щелочного металла, ион цинка или ион других многовалентных металлов; при этом в последнем случае сополимер также называют "иономером".

Компонентом (i) хрупкой смеси может являться иономер. Полимеры могут иметь низкий индекс текучести расплава, составляющий менее 5 или даже менее 2. Полимеры могут представлять собой иономерные смолы с содержанием кислоты до 10%. Такие полимеры предлагаются на рынке компанией DuPont под названием Surlyn™.

Термин "модифицированный сополимер ЭВА" означает, в том числе, сополимер этилена и винилацетата, который может быть модифицирован за счет присутствия в полимерной цепи третьего звена, такого как СО, либо за счет смешивания с ним или прививки к нему другого модифицирующего компонента.

Применимые терполимеры могут быть получены путем сополимеризации этилена, винилацетата и моноокиси углерода, как описано, например, в патенте США №3780140, содержание которого во всей полноте в порядке ссылки включено в настоящую заявку. Термополимеры могут содержать 3-30% по весу звеньев, полученных из моноокиси углерода, 40-80% по весу звеньев, полученных из этилена, и 5-60% по весу звеньев, полученных из винилацетата.

В качестве альтернативы, модифицированные сополимеры ЭВА могут представлять собой сополимеры этилена и винилацетата с привитыми к ним карбоксильными или ангидридными функциональными группами, такие как, например, ЭВА с привитым к нему малеиновым ангидридом.

Различие между индексами текучести расплава полимера (i) и полимера (ii) в хрупкой смеси может составлять, по меньшей мере, 5, по меньшей мере, 10, по меньшей мере, 15 или даже, по меньшей мере, 20. Индекс текучести расплава измеряют в условиях Е стандарта ASTM D 1238.

Термины "полибутен" или "полибутилен" означают, в том числе, гомо- и сополимеры, состоящие в основном из повторяющихся звеньев бутена-1, бутена-2, изобутена, а также сополимеры этилена и бутена. Могут использоваться сополимеры этилена и бутена.

За счет внутренней несовместимости хрупкой смеси при ее использовании обеспечивается низкое сопротивление открыванию, при этом его среднее значение имеет низкую степень изменчивости в процентах.

Хрупкая смесь может быть получена путем тщательного смешивания трех компонентов в порошкообразной форме, а затем экструзии смеси из расплава.

В одном из вариантов осуществления хрупкая смесь содержит от около 35% по весу до около 83% по весу сополимера этилена и акриловой кислоты или метакриловой кислоты (i), от около 15% по весу до около 30% по весу модифицированного сополимера этилена и винилацетата (ii) и от около 2% по весу до около 50% по весу полибутилена (iii).

Хрупкая смесь может быть получена из смеси, содержащей от около 45% по весу до около 75% по весу сополимера этилена и акриловой кислоты или метакриловой кислоты (i), от около 20% по весу до около 30% по весу модифицированного сополимера этилена и винилацетата (ii) и от около 5% по весу до около 25% по весу полибутилена (iii).

Хрупкая смесь может использовать в качестве слоя однослойной или предпочтительно многослойной пленки.

В одном из вариантов осуществления герметизирующий (термосвариваемый) слой содержит описанную выше хрупкую смесь. В одном из вариантов осуществления описанную выше хрупкую смесь содержит слой, непосредственно сцепленный с термосвариваемым слоем.

Прочность на отрыв, полученная при использовании хрупкой смеси в пленке согласно настоящему изобретению, может составлять от около 1,47 Н/25,4 мм до около 7,85 Н/25,4 мм (от 0,058 до 0,309 Н/мм), от около 2,00 до около 6,00 Н/25,4 мм (от 0,079 до 0,236 Н/мм) или даже от около 2,50 до около 5,00 Н/25,4 мм (от 0,098 до 0,977 Н/мм). Прочность на отрыв может быть повышена за счет увеличения количества подводимого к хрупкой смеси тепла и/или прилагаемого к хрупкой смеси давления при соединении частей упаковки друг с другом, и может быть снижена за счет уменьшения количества подводимого к хрупкой смеси тепла при соединении частей упаковки друг с другом.

Степень изменчивость в процентах (3σ) среднего значения прочности на прочность составляет менее около 55% или даже менее 35%, что обеспечивает получение воспроизводимых легко открываемых упаковок.

Упаковка может содержать хрупкую смесь в термосвариваемом слое или в виде хрупкого слоя, непосредственно контактирующего с термосвариваемым слоем.

Если слой, содержащий хрупкую смесь, не является термосвариваемым слоем, термосвариваемый слой может содержать полиолефин. Пленка может содержать, по меньшей мере, один элемент, выбранный из группы, состоящей из сополимеров этилена и альфа-олефинов, ПЭНП, ПЭНП, ПЭВП, сополимера этилена и акриловой кислоты (ЭАК), сополимера этилена и метакриловой кислоты (ЭМАК), сополимера этилена и винилацетата (ЭВА) и иономера.

Помимо термосвариваемого слоя, содержащего хрупкую смесь, или помимо термосвариваемого слоя и хрупкого слоя, содержащего хрупкую смесь, сцепленную с термосвариваемым слоем, пленка также может содержать, по меньшей мере, другой слой, сцепленный с поверхностью хрупкого слоя, который не сцеплен с термосвариваемым слоем.

Используемые термины "уплотнение" и "зона уплотнения" означают, в том числе, местоположение, в котором, по меньшей мере, две части упаковки скреплены друг с другом посредством термической сварки (например, кондуктивной сварки, импульсной сварки, ультразвуковой сварки, диэлектрической сварки), клея (например, отверждаемого ультрафиолетовым излучением клея), механизма легкого открывания путем отслаивания, механизма легкого открывания путем нарушения адгезии, механизма легкого открывания путем нарушения когезии, структуры, содержащей хрупкую смесь, и т.д.

На фиг. 1 и 2 проиллюстрирован один из вариантов осуществления упаковки 10, содержащей камеру 12, окруженную полым каркасом 14. Камера 12 может являться "водонепроницаемой" (т.е. не допускать утечки или проникновения в воды, если только не нарушена ее структура) и дополнительно может являться "воздухонепроницаемой" или "герметичной" (т.е. не допускать проникновения кислорода со скоростью более 1000 кубических сантиметров (при стандартных температуре и давлении) на квадратный метр в сутки на 1 атмосферу перепада давлений кислорода, измеренного при относительной влажности 0% и температуре 23°C, если только не нарушена ее структура). В камере 12 может помещаться продукт 16. Камера 12 может содержать верхнюю пленку 18 и нижнюю пленку 20, которые может быть наложены друг на друга и скреплены друг с другом в зоне 22 хрупкого уплотнения камеры и образуют камеру 12. Используемые термины "верхняя" и "нижняя" пленки означают, в том числе, одну пленку материала, сложенную вдвое, в результате чего образуется верхняя и нижняя пленки.

В одном из вариантов осуществления, показанном на фиг. 1 и 2, полый каркас 14 показан в раздутом состоянии, при этом полый каркас окружает камеру 12. Каркас 14, когда он раздут, приспособлен служить опорой для камеры 12. Когда каркас 14 раздут, внутри каркаса может находиться определенное вещество. Веществом может являться биоцид, органолептическое вещество и т.д. Вещество может находиться в газообразном, жидком или твердом состоянии.

В качестве вещества могут использоваться вещества, перечисленные в Директиве FSIS 1720.1 (пересмотренная версия 15 от 30 апреля 2013 г.) Службы безопасности и контроля сельскохозяйственных пищевых продуктов США, содержание которой во всей полноте в порядке ссылки включено в настоящую заявку. Биоциды могут включать антибактериальные вещества, фунгициды, противовирусные вещества, антимикробные вещества, антибиотические вещества, санитарные средства, дезинфицирующие средства, очистители, окислители и т.д., которые могут использоваться в качестве вещества. Примерами биоцидов являются двуокись хлора и озон. Органолептические вещества, которые применимы в качестве вещества, включают красители, приправы, летучие вещества, источники жира и т.д. Красители включают как натуральные, так и синтетические пищевые красители и т.д. Приправы, которые применимы в качестве вещества, включают розмарин, тимьян, базилик, душистый перец, горчицу, кардамон, перец чили, кайенский перец, шнит-лук, кинзу, корицу, гвоздику, кориандр, тмин, карри, укроп, фенхель, чеснок, имбирь, хрен, жасмин, солодку, ореган, мускатный орех, паприку, петрушку, перец, мяту перечная, куркуму, ваниль, васаби, грушанку, соль и т.д. Источники жиров включают кукурузное масло, масло канолы, оливковое масло, кокосовое масло, пальмовое масло, подсолнечное масло, кунжутное масло, арахисовое масло, сафлоровое масло, масло авокадо, хлопковое масло, льняное масло, масло из виноградных косточек, соевое масло, масло, сало, маргарин и т.д. Летучие материалы включают, в том числе, ароматические молекулы и ароматизаторы, которые включают терпены, фенолы, альдегиды, спирты, олефины, кетоны, эфиры, лактоны, сернистые и азотистые соединения, которые, как известно, придают специфические вкусовые и ароматические характеристики, такие как: перечисленные на страницах 1-98 каталога Aldrich Flavors & Fragrances (1996 г., Aldrich Chemical Company, Милуоки, шт. Висконсин, США), содержание которого во всей полноте в порядке ссылки в настоящую заявку; перечисленные на страницах 3-37 каталога Bedoukian Distinctive Perfume and Flavor Ingredients (1997-1998 г.г., Bedoukian Research Inc., Данбери, шт. Коннектикут, США), содержание которого во всей полноте в порядке ссылки в настоящую заявку; и синтетические ароматизаторы, перечисленные на стр. 3-800 тома 2, и натуральные ароматизаторы, перечисленные на стр. 23-294 тома 1 справочника Fenaroli's Handbook of Flavor Ingredients (под редакцией Burdock GA, 1995 г., 3-е издание, издательство CRC Press, Бока-Ратон, шт. Флорида, США), содержание которого во всей полноте в порядке ссылки в настоящую заявку.

Каркас 14 может быть выполнен в виде непрерывной трубки, окружающей камеру 12, как показано на фиг. 1. Кроме того, непрерывная трубка может быть прервана одним или несколькими уплотнениями 23, как показано на фиг. 3. Помимо этого, каркас может быть сформирован на одной или нескольких сторонах камеры и не окружать камеру.

Когда каркас 14 прерывается несколькими уплотнениями 23, они образуют две или более дискретных ячеек 21, 25 и 31 каркаса. Одним из преимуществ дискретных каркасных ячеек является то, что одна ячейка каркаса может раздуваться без раздувания всего каркаса. Другим преимуществом дискретных ячеек каркаса является возможность помещения различных веществ в отдельные ячейки каркаса. В варианте осуществления, показанном на фиг. 3, уплотнения 23 расположены симметрично вдоль каркаса, чтобы избежать или максимально предотвратить любое перекашивание концевой упаковки. В вариантах осуществления упаковок, имеющих преимущественно прямоугольную или квадратную форму, например, как показано на фиг. 3, уплотнения могут находиться в углах.

В одном из вариантов осуществления, показанном на фиг. 4, одно или несколько уплотнений 23 могут содержать выполненные внутри непрерывные или прерывистые (перфорированные) разрезы 123. Преимущество этого одного из вариантов осуществления заключается в том, что конечный пользователь может легко открывать упаковку, взявшись руками за два края каркаса, которые разделены разрезами 123, и разорвать их, используя тем самым разрез как метку. Это может делаться с предварительным наполнением или без предварительного раздувания каркаса в случае одного разреза или двух дискретных ячеек, например, 25 и 21, каркаса, которые примыкают к разрезу, используемому в качестве метки.

Каркас 14 может содержать верхнюю пленку 26 и нижнюю пленку 28, которые могут быть наложены друг на друга и скреплены друг с другом в зоне 30 внутреннего хрупкого уплотнения каркаса и в зоне 32 наружного уплотнения каркаса и образуют каркас 14.

Как показано на фиг. 2, пленка 34 крышки непрерывно проходит от каркаса до камеры, то есть содержит как верхнюю пленку 18 камеры, так и верхнюю пленку 26 каркаса. На фиг. 2 также показано, что пленка 36 основы непрерывно проходит от каркаса 14 до камеры 12, то есть содержит как нижнюю пленку 20 камеры, так и нижнюю пленку 28 каркаса. Пленка 34 крышки может быть сформирована из полотна крышки, а пленка 36 основы может быть сформирована из полотна основы. Используемый термин "полотно" означает, в том числе, непрерывный отрезок пленочного материала в форме рулона в отличие от того же материала, разрезанного на короткие отрезки. Как показано на фиг. 2, каркас 14 прикреплен к камере 12 за счет пленки 34 крышки и пленки 36 основы, которые непрерывно проходят от каркаса 14 до камеры 12 и крепят каркас 14 к камере 12. Пленка крышки или пленка основы или обе пленки могут непрерывно проходить от каркаса до камеры и крепить каркас 14 к камере 12.

Зона 30 внутреннего хрупкого уплотнения каркаса может иметь одинаковую протяженность с зоной 22 хрупкого уплотнения камеры, как показано на фиг. 1 и 2. В качестве альтернативы, зона 30 внутреннего хрупкого уплотнения каркаса может отстоять от зоны 22 хрупкого уплотнения камеры или может прилегать к зоне 22 хрупкого уплотнения камеры. Если пленка 34 крышки прикреплена к пленке 36 основы таким образом, что зона 30 внутреннего хрупкого уплотнения каркаса имеет одинаковую протяженность с зоной 22 хрупкого уплотнения камеры, каркас 14 и камера 12 могут иметь общее уплотнение, как показано на фиг. 2. В этом случае можно сказать, что зона 30 внутреннего хрупкого уплотнения каркаса включает или содержит зону 22 хрупкого уплотнения камеры, или можно сказать, что зона 22 хрупкого уплотнения камеры включает или содержит зону 30 внутреннего хрупкого уплотнения каркаса.

В каркасе 14 может размещаться вещество одного типа или сочетание двух или более веществ. Кроме того, в камерах 25 каркаса, показанных на фиг. 3 и 4, может размещаться вещество одного типа или сочетание двух или более веществ.

Пленки (т.е. верхняя и нижняя пленки камеры, верхняя и нижняя пленки каркаса, пленки крышки и основы) могут быть скреплены друг с другом в любой из зон уплотнения (например, в зоне 22 хрупкого уплотнения камеры, зоне 30 внутреннего хрупкого уплотнения каркаса и зоне 32 наружного уплотнения каркаса).

На фиг. 1 и 2 проиллюстрирован следующий вариант осуществления упаковки 10, содержащей продукт 16, например мясо. Упаковка 10 содержит верхнюю и нижнюю противоположные пленки 18 и 20 камеры, прикрепленные друг к другу в зоне 22 хрупкого уплотнения камеры и образующие камеру 12, в которой содержится продукт 16. Упаковка 10 также содержит полый каркас 14, расположенный вблизи камеры 12 и содержащий определенное вещество, например, озон. Между камерой 12 и каркасом 14 находится зона 22 хрупкого уплотнения камеры, при разрыве которой вещество может вытекать из каркаса 14 в камеру 12 и контактировать с продуктом 16. Зона 22 хрупкого уплотнения камеры имеет прочность на отрыв 0,058-0,309 Н/мм. Каркас содержит верхнюю и нижнюю противоположные пленки 26 и 28, прикрепленные друг к другу в зоне 32 наружного уплотнения каркаса вблизи наружной стороны каркаса. Каркас дополнительно содержит зону 30 внутреннего хрупкого уплотнения каркаса вблизи камеры 12. Зона 30 внутреннего хрупкого уплотнения каркаса имеет одинаковую протяженность с зоной 22 хрупкого уплотнения камеры и прочность на отрыв 0,058-0,309 Н/мм.

Упаковка 10 дополнительно содержит пленку 34 крышки, содержащую верхнюю пленку каркаса 26 и верхнюю пленку 18 камеры, пленку 36 основы, содержащую нижнюю пленку 28 каркаса и нижнюю пленку 20 камеры; при этом пленки 34 и 36 крышки и основы непрерывно проходят от каркаса 14 до камеры 12. Пленка 34 крышки сформирована из полотна крышки (описанного далее), а пленка 36 основы сформирована из полотна основы (описанного далее). Пленка 34 крышки прикреплена к пленке 36 основы в зоне 32 наружного уплотнения 32 каркаса. Когда к каркасу 14 приложено достаточное усилие, зона 22 хрупкого уплотнения камеры и зона 30 внутреннего хрупкого уплотнения каркаса разрываются, и пленки, сцепленные друг с другом в зоне 22 хрупкого уплотнения камеры и в зоне 30 внутреннего хрупкого уплотнения каркаса, разделяются, позволяя веществу вытекать из каркаса 14 в камеру 12.

Зона 22 хрупкого уплотнения камеры и зона 30 внутреннего хрупкого уплотнения каркаса могут разрушаться путем приложения достаточного давления к каркасу 14 для создания усилия, равного или большего, чем усилие отрыва 0,058-0,309 Н/мм, прилагаемое к зоне 22 хрупкого уплотнения камеры и зоне 30 внутреннего хрупкого уплотнения каркаса.

В одном из вариантов осуществления вещество может быть заключено в камеру каркаса 14, показанного на фиг. 1-4, таким образом, чтобы вещество не вытекало из каркаса, пока оно не будет высвобождено в камеру 12 путем разрыва зоны 22 хрупкого уплотнения камеры и зоны 30 хрупкого уплотнения каркаса.

Проиллюстрированный на фиг. 1-4 вариант осуществления способа высвобождения вещества в камеру 12 упаковки 10 включает использование вещества в полом каркасе 14 вблизи камеры 12; и разрыв хрупкого уплотнения (например, зоны 22 хрупкого уплотнения камеры и зоны 30 внутреннего хрупкого уплотнения каркаса) между камерой и полым каркасом с целью высвобождения вещества в камеру. Кроме того, при высвобождении вещества в камеру в ней может находиться продукт 16, например кусок мяса.

Проиллюстрированный на фиг. 3 и 4, вариант осуществления способа высвобождения вещества в камеру 12 упаковки 10 включает использование вещества отличающего типа в каждой, по меньшей мере, из двух дискретных ячеек 21, 25 и 31 полого каркаса 14 вблизи камеры 12; и разрыв хрупкого уплотнения (например, зоны 22 хрупкого уплотнения камеры и зоны 30 внутреннего хрупкого уплотнения каркаса) между камерой и дискретными ячейками 21, 25 и 31 каркаса с целью высвобождения веществ в камеру. Кроме того, при высвобождении вещества в камеру в ней может находиться продукт 16, например кусок мяса. Из одной ячейки, например, 25 в камеру 12 может высвобождаться одно вещество, например биоцид, а затем из отдельной ячейки, например 21 в камеру 12 может высвобождаться другое вещество, например, молекулы ароматического вещества.

На фиг. 6 проиллюстрирован один из вариантов осуществления упаковки 10, содержащей канал 42 для раздувания каркаса, прикрепленный к каркасу 14, обеспечивающий доступ к внутренней части полого каркаса 14 с целью раздувания каркаса. Соответственно, канал 42 для раздувания каркаса может быть соединен с одним или несколькими участками каркаса 14 и с возможностью обмена текучей средой сообщаться с внутренним пространством каркаса 14. Через канал 42 для раздувания каркаса в каркас 14 может помещаться вещество. К камере 12 может быть прикреплен канал 44 для раздувания камеры, обеспечивающий доступ к внутреннему пространству камеры 12 с целью введения модифицированной среды во внутреннее пространство камеры 12. Канал 44 для раздувания камеры может быть соединен с одним или несколькими участками камеры 12 и с возможностью обмена текучей средой сообщаться с внутренним пространством камеры 12. Примеры канала 42 для раздувания каркаса и канала 44 для раздувания камеры включают герметизируемые каналы для раздувания или клапаны для раздувания одностороннего действия, например, проиллюстрированные в патенте US 6276532, содержание которого во всей полноте в порядке ссылки включено в настоящую заявку.

Как показано в другом варианте осуществления, проиллюстрированном на фиг. 7, упаковка 11 содержит термоформованную нижнюю пленку 120 камеры и термоформованную нижнюю пленку 128 каркаса, которые могут использоваться в качестве термоформованной пленки 136 основы. Термоформованная нижняя пленка 120 камеры может обеспечивать конфигурацию, приспособленную для удобного размещения продукта 16 в камере 12 или обеспечения ее соответствия продукту 16.

Как проиллюстрировано в еще одном из вариантов осуществления, показанном на фиг. 8, упаковка 11 может содержать термоформованную нижнюю пленку 120 камеры и термоформованную нижнюю пленку 128 каркаса, которые могут использоваться в качестве пленки 136 основы, а также соответствующие термоформованную верхнюю пленку 118 камеру и термоформованную верхнюю пленку 126 каркаса, которые могут использоваться в качестве термоформованной пленки 130 крышки.

Когда продукт 16 упакован и хранится в среде, отличающейся от атмосферного воздуха, в камере 12 упаковки 10 (11) может содержаться модифицированная среда 24, и продукт 16 может быть упакован в модифицированную среду 24. Модифицированная среда может быть полезна, например, для снижения концентрации кислорода по сравнению с его концентрацией в окружающем воздухе или для повышения концентрации кислорода и углекислого газа по сравнению с их концентрацией в окружающем воздухе с целью продления срока хранения упакованного продукта или яркости цветов продукта. Например, при упаковывании мяса среда в камере 12 может содержать около 80% по объему кислорода и около 20% по объему двуокиси углерода с целью подавления роста вредных микроорганизмов и продления срока, в течение которого мясо сохраняет свою привлекательную красную окраску. Используемый термин "модифицированная среда" означает, в том числе, газовую среду, состав которой изменен по сравнению с составом окружающего воздуха с целью продления срока годности, улучшения внешнего вида или уменьшения порчи упакованного продукта.

Примеры модифицированной среды 24 включают газовые среды с концентрацией кислорода (по объему): 1) превышающей любую из следующих величин: 30%, 40%, 50%, 60%, 70%, 80% и 90% 2) в интервале между любыми из предыдущих величин (например, от около 30% до около 90%), 3) не превышающей любую из следующих величин: 15%, 10%, 5%, 1% и 0% и 4) в интервале между любыми из предыдущих величин (например, от около 0% до около 15%). Модифицированная среда может также представлять собой газовую среду с концентрацией двуокиси углерода, превышающей любую из следующих величин: 10%, 20%, 30%, 40% и 50% по объему. Модифицированная среда 24 может также содержать один или несколько газов, выбранных, например, из аргона, азота, окиси углерода, гелия и подобных газов в количествах, не содержащихся в окружающем воздухе.

Модифицированная среда может содержать один или несколько газов, включающих N2, O2 и CO2 в количествах по объему, которые отличаются от количества тех же газов в атмосфере при 20°C на уровне моря (при давлении 1 атмосфера). Если продукт представляет собой мясо, птицу, рыбу, сыр, хлебопекарные продукты или макаронные изделия, могут использоваться следующие газовые смеси (количества указаны в процентах по объему при 20°C и давлении 1 атмосфера):

красное мясо, птица без кожи: О2=70%, СО2=30%;

птица с кожей, сыр, макаронные изделия, хлебопекарные продукты: СО2=50%, N2=50%;

рыба: СО2=70%, N2=30% или СО2=40%, N2=30%, О2=30%;

переработанное мясо: СО2=30%, N2=70%.

При использовании модифицированной среды 24 описанная упаковка может быть полезной для упаковывания чувствительных к кислороду продуктов (то есть продуктов, которые подвержены порче, разложению или иным изменениям в присутствии кислорода). Примеры чувствительных к кислороду продуктов или изделий включают красное мясо (например, говядину, телятину и баранину), переработанное мясо, свинину, птицу, рыбу, сыр и овощи. Упаковка 10 (11) также может содержать впитывающую прокладку (не показанную) в камере 12, например, для поглощения сока и/или влаги или запахов, выделяющихся из мяса.

Когда модифицированная среда 24 в камере 12 не содержит кислорода, а упакованный продукт 16 является особо чувствительным к кислороду, также может быть целесообразным использовать поглотитель кислорода в верхней и/или нижней пленках камеры 18 (118), 20 (120), а именно, в слое, находящемся ближе к упакованному продукту, чем газобарьерный слой. Поглотитель кислорода присутствующий в слое, будет вступать в реакцию с остаточным кислородом, который захвачен в упаковке или проникает в упаковку, несмотря на газобарьерный слой, и сохранять тем самым не содержащую кислорода модифицированную среду 24. Использование поглотителей кислорода описано, например, в патенте US 5350622, содержание которого во всей полноте в порядке ссылки включено в настоящую заявку, а как общий способ инициирования поглощения кислорода описан в патенте US 5211875, содержание которого во всей полноте в порядке ссылки включено в настоящую заявку.

Пленки могут иметь любую толщину, применимую в целях упаковывания с учетом таких факторов, как, например, будут ли пленки использоваться для вакуумного упаковывания, желаемое давление раздувания каркаса и/или камеры, прочность на разрыв материала пленки, кольцевое напряжение, возникающее в результате раздувания каркаса и/или камеры, ожидаемая степень неправильного обращения при эксплуатации, являются ли пленки термоформованными и желательная скорость проникновения газа через пленки.

В одном из вариантов осуществления пленка является нетермоусадочной. Когда пленка основы или крышки или обе пленки являются, по меньшей мере, частично термоформованными, как в упаковке 11, показанной на фиг. 7 и 8, термоформованные пленки могут быть преимущественно не ориентированы, и их толщина до стадии термоформования может составлять от 1,2 до 12 мил (от 30 до 300 мкм), ≥2,5 мил (63,5 мкм) или даже ≥3 мил (76,2 мкм).

В частности, когда упакованным продуктом 16 является пищевой продукт, по меньшей мере, в верхней пленке 18 (118) камеры, а в случае многослойной пленки, в одном или нескольких слоях пленки может содержаться или быть рассеяно в смоле до формирования из нее пленки эффективное количество одного или нескольких противовуалирующих веществ. По меньшей мере, на одну поверхность пленки также может наноситься противовуалирующее вещество в качестве противовуалирующее покрытия. Применимые противовуалирующие вещества и их эффективные количества хорошо известны в данной области техники.

Любая из пленок, например, верхняя пленка 18 (118) камеры и/или верхняя пленка 26 (126) каркаса, может являться проницаемой для видимого света, чтобы потребитель мог видеть упакованный продукт в тех областях, где на пленку не нанесено печатное изображение (например, маркировочная информация). Используемый термин "проницаемый" означает, в том числе, материал, который пропускает падающий свет с пренебрежимо малым рассеянием и небольшим поглощением, что позволяет ясно видеть объекты (например, упакованный продукт или напечатанное изображение) через материал при типичных условиях наблюдения (то есть ожидаемых условия использования материала). Кроме того, любая из пленок может быть непрозрачной, окрашенной или пигментированной. Например, нижняя пленка 20 (120) камеры и/или нижняя пленка 28 (128) каркаса могут быть непрозрачными, окрашенными или пигментированными, чтобы обеспечивать фон для упакованного продукта 16 или имитировать наружный вид традиционного лотка для мяса или скрывать присутствие впитывающей прокладки или поддона для сбора влаги.

Пленки могут также иметь оптические свойства, включающие мутность 1-20%, 5-15% (ASTM D1003) и блеск при 60°C 90-150 единиц, 100-130 единиц (ASTM D2457).

Термопластичные структуры другого класса, которые зарекомендовали себя полезными при изготовлении упаковки, например, как показано на фиг. 7 и фиг. 8, когда пленки основы или крышки или обе пленки являются термоформованными (или, по меньшей мере, частично термоформованными), могут содержать слоистые материалы с наружным термосвариваемым слоем, содержащим гомополимер или сополимер этилена (например, ЛПЭНП, ПЭОНП, гомогенные сополимеры этилена и альфа-олефинов, ПЭНП, ЭВА, иономеры и т.д.), газобарьерный слой, содержащий EVOH, и другой устойчивый к неправильному обращению наружный слой, содержащий полиамид и даже полиамид с температурой плавления, равной или превышающей 175°C. Толщина этого слоистого материала, который может быть получен путем термического или клеевого наслаивания предварительно сформированных слоев или путем нанесения покрытия методом соэкструзии или экструзии, может составлять от 1 до 11,8 мил (от 25 до 300 мкм), от 2,5 до 9 мил (63,5 до 228,6 мкм) или даже от 3 до 8 мил (с 76,2 до 203,2 мкм). Структура обычно содержит один или несколько внутренних объемных слоев для достижения желаемой толщины, как правило, из недорогих полиолефинов, например, полиэтиленовых и/или полипропиленовых смол.

Если это необходимо или целесообразно, также могут присутствовать связующие слои, улучшающие сцепление между различными слоями и предотвращающие расслоение.

В одном из вариантов осуществления вещество может находиться в каркасе 14, показанном на фиг. 6-8 и не вытекать из каркаса, пока оно не будет высвобождено в камеру 12 путем разрыва зоны 22 хрупкого уплотнения камеры и зоны 30 внутреннего хрупкого уплотнения каркаса.

Вариант осуществления способа высвобождения вещества в камеру 12 10 упаковки, показанный на фиг. 6-8, предусматривает использование вещества в полом каркасе 14 вблизи камеры 12; и разрушение хрупкого уплотнения (например, зоны 22 хрупкого уплотнения камеры и зоны 30 внутреннего хрупкого уплотнения каркаса) между камерой и полым каркасом с целью высвобождения вещества в камеру. Кроме того, при высвобождении вещества в камеру в ней может находиться продукт 16, например кусок мяса.

На фиг. 9 и 10 проиллюстрирован следующий вариант осуществления упаковки 10. На фиг. 10 показан вид в разрезе по линии 10-10 упаковки, показанной на фиг. 9. Упаковка 10 содержит верхнюю и нижнюю противоположные пленки 18 и 20 камеры, прикрепленные друг к другу в зоне 22 хрупкого уплотнения камеры и образующие камеру 12, в которой содержится продукт 16. Упаковка 10 также содержит полый каркас 14 вблизи камеры 12, в котором содержится определенное вещество, например, двуокись хлора. Между камерой 12 и каркасом 14 находится зона 22 хрупкого уплотнения камеры, при разрыве которой вещество может вытекать из каркаса 14 в камеру 12 и контактировать с продуктом 16. Зона 22 хрупкого уплотнения камеры может иметь прочность на отрыв 0,058-0,309 Н/мм. Пленка 34 крышки непрерывно проходит от каркаса 14 до камеры 12, то есть содержит как верхнюю пленку 18 камеры, так и верхнюю пленку 26 каркаса; а пленка 36 основы непрерывно проходит от каркаса 14 до камеры 12, то есть содержит как нижнюю пленку 20 камеры, так и нижнюю пленку 28 каркаса.

Каркас также содержит верхнюю и нижнюю противоположные пленки 26 и 28, прикрепленные друг к другу в зоне 32 наружного уплотнения каркаса вблизи наружной стороны каркаса. Кроме того, каркас содержит зону 30 внутреннего хрупкого уплотнения каркаса вблизи камеры 12, имеющую одинаковую протяженность с зоной 22 хрупкого уплотнения камеры и прочность на отрыв 0,058-0,309 Н/мм. Каркас 14 также содержит разрывной направитель 15 вещества вблизи зоны 22 хрупкого уплотнения камеры. Разрывной направитель является сферическим и сконфигурирован на направление вещества в сторону продукта 16, например, мяса при разрыве зоны 22 хрупкого уплотнения камеры. Зона 22 хрупкого уплотнения камеры образует границу между направителем 15 вещества и камерой 12. В варианте осуществления, который проиллюстрирован на фиг. 9 и 10, между верхней пленкой 18 и нижней пленкой 20 камеры создан вакуум, и упаковке 10 придана конфигурация плотно прилегающей вакуумной упаковки. В камере 12 содержится продукт 16, а верхняя и нижняя пленки 18 и 20 камеры сплющены друг с другом под действием вакуума вокруг продукта.

Направитель вещества может иметь коническую, полусферическую, сферическую форму и т.д.

Используемый термин "упаковывание в вакууме в плотно прилегающую пленку" (далее - VSP, от английского - vacuum skin packaging) означает, в том числе, упаковывание продукта под вакуумом, в результате чего из пространства, содержащего продукт, откачивается газ. Верхняя плотно прилегающая пленка, сформированная вокруг продукта, может содержать барьер для кислорода, воздуха и других газов, сокращающих срок годности или хранения продукта, например, пищевого продукта. Пленки, используемые для VSP, могут иметь высокую степень формуемости/растягиваемости во избежание образования морщин и других неровностей на готовом упакованном продукте.

Вариант осуществления способа высвобождения вещества в камеру 12 упаковки 10, показанный на фиг. 9 и 10, предусматривает использование вещества в полом каркасе 14 вблизи камеры 12; и разрушение хрупкого уплотнения (например, зоны 22 хрупкого уплотнения камеры и зоны 30 внутреннего хрупкого уплотнения каркаса) между камерой и полым каркасом с целью высвобождения вещества в камеру. Хрупкое уплотнение может быть разорвано путем сдавливания каркаса и/или направителя 15 вещества. Кроме того, при высвобождении вещества в камеру в ней может находиться продукт 16, например кусок мяса.

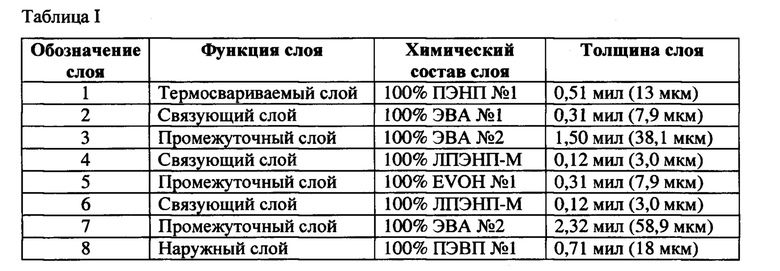

В таблице I перечислены слои пленки крышки согласно одному из вариантов осуществления. Слой 1 представляет собой термосвариваемый слой, слои 2-7 представляют собой промежуточные слои, а слой 8 представляет собой наружный слой. Слои образуют многослойную структуру, начиная с термосвариваемого слоя 1 и заканчивая наружным слоем 8 в порядке их нумерации.

Общая толщина пленки крышки согласно Таблице I составляет 5,9 мил (149,8 мкм). ПЭНП №1 представляет собой полученный от компании Exxon Mobil Corp.гомополимер полиэтилена низкой плотности LD259™, имеющий скорость течения расплава 12 г/10 мин и плотность 0,915 г/см3. ЭВА №1 представляет собой полученный от компании Е. I. du Pont de Nemours сополимер этилена и винилацетата ELVAX 3170™, имеющий скорость течения расплава 2,5 г/10 мин и плотность 0,94 г/см3. ЭВА №2 представляет собой полученный от компании Exxon Mobil Corp. сополимер этилена и винилацетата ESCORENE ULTRA FL00119™, имеющий скорость течения расплава 0,65 г/10 мин и плотность 0,942 г/см3. ЛПЭНП-М представляет собой полученный от компании Arkema S.A модифицированный малеиновым ангидридом линейный полиэтилен низкой плотности OREVAC GREF РЕ 18300 NB SA РЕ 25™, имеющий скорость течения расплава 2,3 г/10 мин и плотность 0,916 г/см3. EVOH №1 представляет собой полученный от компании EVALCA/Kuraray гидролизованный сополимер этилена и винилацетата EVAL F101B™, имеющий скорость течения расплава 1,6 г/10 мин и плотность 1,196 г/см3. ПЭВП №1 представляет собой полученный от компании Ineos Group Limited полиэтилен высокой плотности RIGIDEX HD6070FA™, имеющий скорость течения расплава 7,6 г/10 мин и плотность 0,960 г/см3.

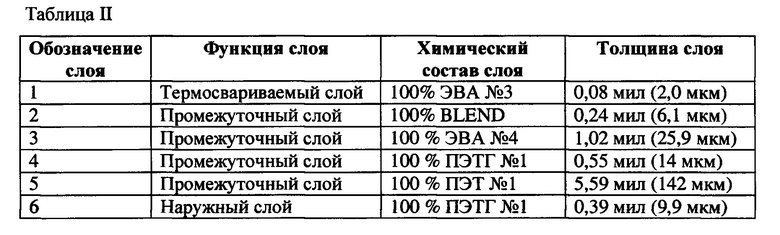

В таблице II перечислены слои пленки основы согласно одному из вариантов осуществления. Слой 1 представляет собой герметизирующий или термосвариваемый слой (seal layer), слои 2-5 представляют собой промежуточные слои, а слой 6 представляет собой наружный слой. Слои образуют многослойную структуру, начиная с термосвариваемого слоя 1 и заканчивая наружным слоем 6 в порядке их нумерации.

Общая толщина пленки основы согласно Таблице II составляет 7,87 мил (199,9 мкм). ЭВА №3 представляет собой полученный от компании Exxon Mobil Corp.сополимер этилена и винилацетата ESCORENE ULTRA FL00909™, имеющий скорость течения расплава 9 г/10 мин и плотность 0,9280 г/см3. BLEND представляет собой смесь смол, содержащую 30% полученного от компании LyondellBasell Industries полибутилена-1 0300М ™, имеющего скорость течения расплава 4 г/10 мин и плотность 0,915 г/см3; 19% полученного от компании DuPont сополимера этилена, винилацетата, моноокиси углерода ELVALOY 741™, имеющего плотность 1 г/см3; и 51% полученного от компании DuPont нейтрализованного натрием сополимера этилена и метакриловой кислоты Surlyn 1601™, имеющего скорость течения расплава 1,30 г/10 мин и плотность 0,9400 г/см3. EVA №4 представляет собой полученный от компании Exxon Mobil Corp.сополимер этилена и винилацетата ESCORENE FL 00226™, имеющий скорость течения расплава 2,00 г/10 мин и плотность 0,9480 г/см3. ПЭТГ №1 представляет собой полученный от компании Eastman Chemical модифицированный гликолем полиэтилентерефталат GN001™, имеющий плотность 1,27 г/см3. ПЭТ №1 представляет собой полученный от компании DENTIS srl полиэтилентерефталат Petalo RPET 400™, имеющий плотность 1,35 г/см3.

Термосвариваемые слои пленки крышки и пленки основы, перечисленные в Таблицах I и II, могут быть скреплены друг с другом с целью формирования упаковки. Пленка крышки и пленка основы, перечисленные в Таблицах I и II, могут использоваться для изготовления упаковки, служащей для упаковывания в вакууме в плотно прилегающую пленку.

Обращаясь снова к варианту осуществления, показанному на фиг. 3, упаковка 10 содержит дискретные ячейки 21, 25 и 31 каркаса. Тем не менее, упаковка может быть модифицирована и содержать только одну ячейку на одной стороне упаковки 10, две ячейки на противоположных сторонах упаковки 10, две ячейки на соседних сторонах упаковки 10, три ячейки и т.д. Каркас 14 может быть частично сформирован вокруг камеры 12. Кроме того, в одной или нескольких ячейках может содержаться направитель вещества. Ячейки могут использоваться как рукоятки.

На фиг. 11 и 12 проиллюстрирован следующий вариант осуществления упаковки 10. На фиг. 12 показан вид в разрезе по линии 12-12 упаковки, показанной на фиг. 11. Упаковка 10 содержит верхнюю и нижнюю противоположные пленки 18 и 20 камеры, прикрепленные друг к другу в зоне 22 хрупкого уплотнения камеры и образующие камеру 12, в которой содержится продукт 16. Упаковка 10 также содержит полый каркас 14 вблизи камеры 12, содержащий определенное вещество, например, молекулы ароматического вещества. Между камерой 12 и каркасом 14 находится зона 22 хрупкого уплотнения камеры, при разрыве которой вещество может вытекать из каркаса 14 в камеру 12 и контактировать с продуктом 16. Зона 22 хрупкого уплотнения камеры может иметь прочность на отрыв 0,058-0,309 Н/мм. Каркас также содержит верхнюю и нижнюю противоположные пленки 26 и 28, прикрепленные друг к другу в зоне 32 наружного уплотнения каркаса вблизи наружной стороны каркаса. Каркас дополнительно содержит зону 30 внутреннего хрупкого уплотнения вблизи камеры 12, имеющую одинаковую протяженность с зоной 22 хрупкого уплотнения камеры и прочность на отрыв 0,058-0,309 Н/мм.

Пленка 34 крышки непрерывно проходит от каркаса 14 до камеры 12, то есть содержит как верхнюю пленку 18 камеры, так и верхнюю пленку 26 каркаса; а пленка 36 основы непрерывно проходит от каркаса 14 до камеры 12, то есть содержит как нижнюю пленку 20 камеры, так и нижнюю пленку 28 каркаса. Каркас 14 также содержит разрывной направитель 15 вещества вблизи зоны 22 хрупкого уплотнения камеры. Разрывной направитель 15 вещества является сферическим и сконфигурирован на то, чтобы направлять вещество в сторону продукта 16, например, мяса при разрыве зоны 22 хрупкого уплотнения камеры. Зона 22 хрупкого уплотнения камеры образует границу между направителем 15 вещества и камерой 12. В варианте осуществления, проиллюстрированном на фиг. 1 и 12, продукт 16 в камере 12 между верхней пленкой 18 и нижней пленкой 20 окружен модифицированной средой 24.

На фиг. 13 показан увеличенный вид края упаковки, показанной на фиг. 12. Как показано на фиг. 13, пленка 34 крышки содержит наружный слой 27 и термосвариваемый слой 29; а пленка основы 36 содержит наружный слой 33, промежуточный хрупкий слой 35 и термосвариваемый слой 37. Хрупкий слой 35 содержит хрупкую смесь, имеющую прочность на отрыв 0,058-0,309 Н/мм. Термосвариваемый слой 29 пленки 34 крышки прикреплен к уплотнительному слою 37 пленки 36 основы в зоне 22 хрупкого уплотнения камеры.

На фиг. 14 проиллюстрирован вариант осуществления упаковки 10, которая показана на фиг. 13, после разрыва зоны 22 хрупкого уплотнения камеры и зоны 30 внутреннего хрупкого уплотнения каркаса. Под действием давления, приложенного к каркасу 14 и/или направителю 15 вещества, происходит когезионное отделение хрупкого слоя 35 и разрыв термосвариваемого слоя 37. В этом варианте осуществления при разрыве зоны 22 хрупкого уплотнения камеры и зоны 30 внутреннего хрупкого уплотнения каркаса вещество может выходить из каркаса 14 в камеру 12.

На фиг. 15 показан следующий вариант осуществления упаковки 10, содержащей предварительно сформированный элемент 39 основы. Упаковка 10 содержит верхнюю пленку 18 камеры, прикрепленную к элементу 39 основы в зоне 22 хрупкого уплотнения камеры и образующую камеру 12, в которой содержится продукт 16. Упаковка 10 также содержит полый каркас 14 вблизи камеры 12, содержащий определенное вещество, например, приправу. Между камерой 12 и каркасом 14 находится зона 22 хрупкого уплотнения камеры, при разрыве которой вещество может вытекать из каркаса 14 в камеру 12 и контактировать с продуктом 16. Зона 22 хрупкого уплотнения камеры может иметь прочность на отрыв 0,058-0,309 Н/мм. Каркас содержит верхнюю пленку 26, прикрепленную к основному элементу 39 в зоне 32 наружного уплотнения каркаса вблизи наружной стороны каркаса. Каркас дополнительно содержит зону 30 внутреннего хрупкого уплотнения каркаса вблизи камеры 12. Зона 30 внутреннего хрупкого уплотнения каркаса имеет одинаковую протяженность с зоной 22 хрупкого уплотнения камеры и прочность на отрыв 0,058-0,309 Н/мм.

Пленка 34 крышки непрерывно проходит от каркаса 14 до камеры 12, то есть содержит как верхнюю пленку 18 камеры, так и верхнюю пленку 26 каркаса. Каркас 14 также содержит разрывной направитель 15 вещества вблизи зоны 22 хрупкого уплотнения камеры. Разрывной направитель 15 вещества является сферическим и сконфигурирован на то, чтобы направлять вещество в сторону продукта 16, например, мяса при разрыве зоны 22 хрупкого уплотнения камеры. Зона 22 хрупкого уплотнения камеры образует границу между направителем 15 вещества и камерой 12. В одном из вариантов осуществления, показанном на фиг. 15, продукт 16 в камере 12 между пленкой 34 крышки и элементом 39 основы окружен модифицированной средой 24.