Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления изделия из вспененного композита целлюлозное волокно-термопласт. Способ включает стадии получения сополимерной композиции, объединения сополимерной композиции и целлюлозных волокон, подвода тепла, энергии смешивания и давления для формирования вспениваемой смеси и формирования вспениваемого изделия в ходе операции формования и экструдирования. Способ характеризуется тем, что до объединения с сополимерной композицией, по меньшей мере, 10% целлюлозных волокон были подвергнуты термическому модифицированию.

Уровень техники

Традиционно ограждения, настилы, двери, окна, облицовку и обшивку изготавливали из компонентов, сконструированных из цельной древесины. Данные продукты зачастую рассматриваются как более эстетически привлекательные в сопоставлении с продуктами, изготовленными из металла или цемента, например, металлическими ограждениями или стенами или настилами из цементных блоков. Однако по истечении определенного периода времени продукты из цельной древесины естественным образом могут начать разрушаться вследствие погодного воздействия и биологического заражения. Как это известно, данное ухудшение качества может быть смягчено в результате обработки древесины при использовании широкодоступных погодостойких покрытий, красок, лаков, отделочных составов и тому подобного. Однако, к сожалению, зачастую ухудшение качества продуктов, подвергнутых такой обработке, представляет собой только вопрос времени, что требует проведения частичной или полной замены. Множество материалов из цельной древесины, которые являются подходящими для использования в ограждениях, настилах, окнах и дверях, является дорогостоящим. В дополнение к этому, вследствие естественных изменений древесины замена отдельных компонентов может в результате приводить к появлению несогласованного неоднородного внешнего вида продуктов.

Множество продуктов, технологий и идей было использовано для изготовления экструдированных или формованных термопластов в качестве альтернативы древесине в областях применения вспомогательных конструктивных элементов вне помещения, таких как настилы, парковые пешеходные дорожки, детские игровые площадки, сиденья и скамейки. Наиболее широко использующийся термопласт представляет собой полиэтилен, обычно продукт вторичной переработки молочных бутылок, пленки и тому подобного из полимеров HDPE (полиэтилен высокой плотности), LDPE (полиэтилен низкой плотности) и LLDPE (линейный полиэтилен низкой плотности). Другие широко использующиеся термопласты включают полистирол, высокоударопрочный полистирол, полимер PVC (поливинилхлорид) и полипропилен. Во множестве систем также используют и целлюлозный наполнитель, обычно древесные или другие натуральные волокна, компаундированный с термопластом для улучшения свойств и придания составу внешнего вида, в большей мере подобного внешнему виду деревянных планок, замену которых он производит. Для данных систем быстро нарастает их признание на рынке, в особенности в настилах, где они позволяют добиться преимуществ, заключающихся в долговременной долговечности и незначительности обслуживания. Они позволяют добиться дополнительного преимущества вследствие недавнего выявления проблем в здравоохранении в связи с химикатами и консервантами, использующимися для обработки древесины для областей применения вне помещения, и с учетом нехватки долговечной древесины твердых пород.

В качестве заменителей полностью натуральной древесины, древесно-стружечной плиты, вафельной плиты и другого подобного материала используют множество композитов, таких как композиты целлюлоза/полимер. Например, к технологическим процессам изготовления заменяющих древесину продуктов на основе пластмассы/целлюлозы относятся патенты США №№ 3,908,902; 4,091,153; 4,686,251; 4,708,623; 5,002,713; 5,087,400; 5,151,238; 5,417,904; 5,948,524; 6,280,667; 6,827,995 и 6,936,200.

Твердые композиты наполнителей на основе стирола-малеинового ангидрида и древесины раскрываются в патентах США №№ 3,765,934; 3,894,975 и 3,958,069; канадской опубликованной патентной заявке № 2,626,992 А1 и публикации «Properties of Styrene-Maleic Anhydride Copolymers Containing Wood-Based Fillers», Simonsen et al., Forest Products Journal, Vol. 48, No. 1, pp. 89-92, January, 1998.

В сопоставлении с разновидностями натуральной древесины композиты целлюлоза/полимер зачастую позволяют добиваться превосходной стойкости к изнашиванию и раздиранию. В частности, композиты целлюлоза/полимер характеризуются улучшенной стойкостью к воздействию влаги. Собственно говоря, как это хорошо известно, удерживание влаги представляет собой основную причину коробления, расщепления и изменения окраски для разновидностей натуральной древесины. Помимо этого, композиты целлюлоза/полимер имеют внешний вид натуральной древесины, и их можно пилить, ошкуривать, профилировать, вытачивать, скреплять и отделывать тем же самым образом, как и разновидности натуральной древесины. В соответствии с этим, композиты целлюлоза/полимер обычно используются для областей применения, таких как декоративные бытовые формованные изделия для размещения внутри и вне помещения, рамы для картин, мебель, настилы для крыльца, перильные ограждения настила, формованные изделия для окон, компоненты окон, компоненты дверей, кровельные конструкции, обшивка зданий и другие компоненты, подходящие для использования внутри и вне помещения. Кроме того, композиты целлюлоза/полимер могут заменить исключительно долговечную и имеющуюся в недостатке древесину твердых пород, например, древесину тропических твердых пород.

Специалисты в соответствующей области техники признали то, что избыточный уровень влагосодержания в синтетической древесной композиции может в результате привести к получению конечного продукта неудовлетворительного качества. В частности, избыточный уровень влагосодержания в синтетической древесной композиции может в результате привести к получению конечного компонента, который подвержен растрескиванию, пузырению и ухудшению внешнего вида. Следовательно, до введения какого-либо целлюлозного материала в синтетическую древесную композицию может оказаться необходимым его высушивание до предварительно определенного уровня. Даже после высушивания целлюлозного материала естественной тенденцией оказалось повторное поглощение влаги из окружающей среды. В результате в целях предотвращения повторного поглощения дополнительной влаги целлюлозным материалом необходимым может также оказаться хранение высушенного целлюлозного материала в среде с контролируемо регулируемой влажностью до добавления к синтетической древесной композиции. В свете данных соображений может оказаться затруднительным и дорогостоящим выдерживание достаточно сухого целлюлозного материала при транспортировании его между различными местоположениями.

В качестве альтернатив или дополнений к традиционным ограждениям из натуральной древесины были разработаны пластмассовые компоненты ограждений. Например, в патенте США № 5,100,109 описывается способ конструирования ограждения в результате изготовления гибкой пластмассовой раскатываемой доски ограждения, которая может быть раскатана и прикреплена к разнесенным друг от друга столбам ограждения. Гибкую доску ограждения изготавливают при наличии размеров по высоте и ширине, моделирующих стандартную деревянную доску, и при длине, составляющей 350 футов (106,7 м) и более. В соответствии с данным патентом доску ограждения формируют в ходе непрерывного технологического процесса экструдирования гибкого термопластического материала.

В патенте США № 5,404,685 описывается стена или ограждение, изготовленные отчасти из вспененных полистирольных пластмассовых компонентов, говоря более конкретно, пластмассовых колонн и панелей. Конструирование ограждения в соответствии с данным патентом требует проведения множества стадий. Например, устойчивости стены или ограждения добиваются в результате выливания материала армирующего наполнителя, такого как бетон, в пустотелые полистирольные пластмассовые колонны после фиксации колонн на земле. Получения затвердевшей внешней поверхности ограждения добиваются в результате нанесения на ограждение или стену внешнего отделочного состава, такого как штукатурный гипс или специальная краска для внешних поверхностей, после конструирования ограждения.

Однако описанным выше синтетическим древесным или древесно-композитным продуктам обычно свойственны недостатки, выявляемые при сопоставлении их механических свойств, в особенности прочности и жесткости, с тем, что имеет место для древесины, которую они заменяют. Кроме того, композиты древесина/целлюлоза, описанные выше, подвержены ползучести при воздействии непрерывных нагрузок и/или высоких температур окружающей среды. В дополнение к этому, данные материалы имеют тенденцию к короблению после долговременного воздействия тепла. Вследствие данных конструкционных ограничений использование синтетических древесных продуктов, описанных выше, зачастую сводится к областям применения, менее связанным со строительством. Например, в настилах они используются для досок настила, но обычно не могут быть использованы для вертикальных столбов и брусов, которые несут на себе нагрузку от всей конструкции.

В дополнение к этому, множество описанных выше синтетических древесных продуктов имеют плотности, большие, чем у воды, что делает их невыгодными материалами для использования в морских и родственных им областях применения.

Для стандартных композитов древесное волокно-полимер (WPC) обычная проблема заключается в ползучести, приписываемой как высокой массе, так и термопластической природе материала на основе волокна, термопластических смол и добавок. Ползучесть может быть индуцирована как массой, так и теплом и влагой и зачастую ограничивает использование стандартных композитов древесное волокно-полимер, не допуская их использования в областях применения, требующих более значительных кропотливости и взыскательности, где необходимы удлиненные пролеты, а от продуктов требуется выдерживание ими их собственной массы таким образом, как в случае облицовочной или фасадной доски.

В документе US 8,221,663 описывается способ изготовления вспененных изделий, имеющих плотность, составляющую не более чем 1,3 г/см3.

Одна проблема, относящаяся к способам получения композиций полимер-древесина, заключается в обеспечении наличия условий, таких чтобы можно было бы добиться изготовления изделий, обладающих желательными свойствами, такими как свариваемость. В некоторых вариантах осуществления важным является наличие возможности получения симметричных изделий, имеющих мелкие детали и специфические профили и формы. Одна дополнительная проблема относится к обеспечению возможности использования достаточно высокой доли целлюлозного волокна, тем не менее, при получении в результате изделия, обладающего желательными свойствами.

Таким образом, на современном уровне техники имеется потребность в предложении продуктов из композитов полимер-древесина, которые преодолевают описанные выше проблемы, а также способов получения таких материалов композитов полимер-древесина.

Сущность изобретения

Настоящее изобретение направлено на способ изготовления изделия из вспененного композита целлюлозное волокно-термопласт. Способ включает стадии получения сополимерной композиции, объединения сополимерной композиции и целлюлозных волокон, подвода тепла, энергии смешивания и давления к смеси из сополимерной композиции и целлюлозных волокон для формирования вспениваемой смеси и формирования вспененного изделия в результате проведения для вспениваемой смеси операции формования или экструдирования.

Способ характеризуется тем, что до объединения с сополимерной композицией, по меньшей мере, 10% целлюлозных волокон были подвергнуты термическому модифицированию. При использовании целлюлозных волокон, которые были подвергнуты термическому модифицированию, вспенивание в способе можно контролируемо регулировать таким образом, чтобы легко можно было бы получить изделия, обладающие желательными свойствами. Как это также было установлено, при использовании термически модифицированных целлюлозных волокон может быть использована более высокая доля волокна, все еще при обеспечении наличия у изготовленных изделий желательных свойств.

Сополимерная композиция включает i) сополимер, полученный в результате проведения полимеризации смеси, содержащей а) от приблизительно 51% до приблизительно 99,9% (мас.) одного или нескольких основных мономеров, b) от приблизительно 0,1% до приблизительно 49% (мас.) одного или нескольких ангидридсодержащих мономеров и с) необязательно от приблизительно 1% до приблизительно 25% (мас.) одного или нескольких других полимеризуемых мономеров; и необязательно от приблизительно 0,1% до приблизительно 30% (мас.) одного или нескольких эластомерных полимеров при расчете на массу сополимера.

От приблизительно 30% до приблизительно 99,99% (мас.) сополимерной композиции объединяют с от приблизительно 0,01% до приблизительно 70% (мас.) одного или нескольких целлюлозных волокон при расчете на массу комбинации.

Тепло, энергия смешивания и давление обеспечивают проведение i) смешивания сополимерной композиции и целлюлозных волокон; ii) реакции между ангидридных группами в сополимере и гидроксильными группами в целлюлозных волокнах; и iii) производства пенообразователя в качестве побочного продукта реакции в позиции ii) для получения вспениваемой смеси из сополимерной композиции и целлюлозных волокон.

Подробное описание изобретения

В соответствии с использованием в настоящем документе термин «эластомерный полимер» относится к материалу натуральных или синтетических полимера, каучука или рубероида, который обладает способностью претерпевать деформацию под воздействием усилия и восстанавливать свою первоначальную форму сразу после устранения воздействия силы.

В соответствии с использованием в настоящем документе термин «заключенная в кожух синусоидальная структура пеноматериала» относится к экструдированному изделию, которое включает внешний кожух, охватывающий внешнюю поверхность поперечного сечения изделия, и вспененную внутреннюю часть внутри внешнего кожуха, которая имеет меньшую плотность, чем внешний кожух и обладает волнообразной структурой в направлении экструдирования, осциллирующей относительно серединной точки изделия, где точки максимального отклонения от серединной точки находятся в контакте и сплавляются с внутренней частью внешнего кожуха.

В соответствии с использованием в настоящем документе термины «пеноматериал» или «вспененный» относятся к твердому веществу, которое включает композит целлюлозное волокно-термопласт, описанный в настоящем документе и включающий полости, карманы, ячейки, ячеистую структуру и/или пузыри, диспергированные в твердом веществе, которые содержат газ, который может включать в качестве неограничивающих примеров воздух, диоксид углерода, водяные пары и их комбинации.

В соответствии с использованием в настоящем документе термин «волокна льна» относится к целлюлозным волокнам, произведенным из растений, иногда называемых льном обыкновенным, которые является представителем рода Linum в семействе Linaceae.

В соответствии с использованием в настоящем документе термин «волокно древесины твердых пород» относится к целлюлозным волокнам, произведенным из широколиственных деревьев, при этом неограничивающие примеры включают дуб, эвкалипт и березу, имеющие относительно повышенные плотность и твердость в сопоставлении с тем, что имеет место для деревьев с древесиной мягких пород.

В соответствии с использованием в настоящем документе термин «волокна джута» относится к длинному, мягкому, глянцевитому растительному волокну, произведенному из растений рода Corchorus, семейства Malvaceae.

В соответствии с использованием в настоящем документе термин «волокна кенафа» относится к целлюлозным волокнам, произведенным из кенафа (Hibiscus cannabinus), вида Hibiscus, произрастающего в южной Азии.

В соответствии с использованием в настоящем документе термин «волокнистая масса из древесины твердых пород» относится к волокну древесины твердых пород, которое было раздроблено при использовании дефибреров, раздроблено при использовании рафинеров, использующих водяной пар при высоких давлениях и температурах, химически разрушено или подвергнуто воздействию комбинации из способов производства мягкой бесформенной массы.

В соответствии с использованием в настоящем документе термин «волокна пеньки» относится к целлюлозным волокнам, произведенным из растений, относящихся к роду Cannabis.

В соответствии с использованием в настоящем документе термины «(мет)акриловый» и «(мет)акрилат» подразумевают включение производных как акриловой, так и метакриловой кислот, таких как соответствующие алкиловые сложные эфиры, зачастую называемые акрилатами и (мет)акрилатами, включение которых подразумевает термин «(мет)акрилат».

Если только не будет указываться на другое, то все значения молекулярной массы определяют при использовании гельпроникающей хроматографии (ГПХ), использующей надлежащие полистирольные стандарты. Если только не будет указываться на другое, то значения молекулярных масс, указанные в настоящем документе, представляют собой среднемассовые молекулярные массы (Mw).

В соответствии с использованием в настоящем документе термин «полимер» подразумевает охватывание без ограничения гомополимеров, сополимеров и привитых сополимеров.

В соответствии с использованием в настоящем документе термин «волокна рами» относится к целлюлозным волокнам, произведенным из цветкового растения в семействе крапивных растений Urticaceae, произрастающего в восточной Азии.

В соответствии с использованием в настоящем документе термин «волокно древесины мягких пород» относится к целлюлозным волокам, произведенным из шишконосных семенных растений, имеющих сосудистую ткань, при этом неограничивающие примеры включают кедры, кипарисы, тиссолистные лжетсуги, ели, можжевельники, каури, лиственницы, сосны, тсуги, вечнозеленые секвойи, канадские сосны и тисы.

В соответствии с использованием в настоящем документе термин «волокнистая масса из древесины мягких пород» относится к волокну древесины мягких пород, которое было раздроблено при использовании дефибреров, раздроблено при использовании рафинеров, использующих водяной пар при высоких давлениях и температурах, химически разрушено или подвергнуто воздействию комбинации из способов производства мягкой бесформенной массы.

В соответствии с использованием в настоящем документе термин «древесная мука» относится к измельченной в тонкий порошок древесине, в общем случае полученной из бессочных разновидностей древесины мягких пород, таких как сосна или ель, или в некоторых случаях из разновидностей древесины твердых пород.

В настоящем изобретении изделие, содержащее вспененный композит целлюлозное волокно-термопласт, включает сополимер, содержащий ангидридные функциональные группы, и может быть произведен в результате объединения волокна и термопласта в экструдере под давлением и экструдирования самовспенивающегося композита для формирования вспененного изделия.

В одном варианте осуществления настоящего изобретения произведенное изделие представляет собой дверной или оконный элемент, облицовочные или обшивочные доски или несущие чистообрезные доски.

В настоящем изобретении до объединения с сополимерной композицией, по меньшей мере, 10% целлюлозных волокон были подвергнуты термическому модифицированию, также называемому тепловой обработкой. В одном варианте осуществления до объединения с сополимерной композицией, по меньшей мере, 10% целлюлозных волокон были подвергнуты термическому модифицированию. В одном варианте осуществления до объединения с сополимерной композицией, по меньшей мере, 20% или, по меньшей мере, 30% или, по меньшей мере, 40% или, по меньшей мере, 50% или, по меньшей мере, 60% или, по меньшей мере, 70% или, по меньшей мере, 80% или, по меньшей мере, 90% или, по меньшей мере, 95% или, по меньшей мере, 98% или, по меньшей мере, 99% использующихся целлюлозных волокон были подвергнуты термическому модифицированию.

Стадия термического модифицирования может быть проведена в по существу бескислородной среде. Это может представлять собой преимущество в случае использования высоких температур, поскольку при высоких температурах древесина легко возгорается, но отсутствие кислорода будет исключать данный риск.

Во время проведения стадии термического модифицирования древесное или целлюлозное волокно нагревают при температуре в диапазоне от 160°С до 250°С при атмосферном давлении или при температуре в диапазоне от 120°С до 230°С при давлении, большем, чем атмосферное давление. В одном варианте осуществления температура находится в диапазоне от 200°С до 250°С при атмосферном давлении.

Время, требуемое для стадии термического модифицирования, зависит от использующегося древесного или целлюлозного волокна, но в общем случае находится в диапазоне от 30 секунд до 5 часов, таким образом, как приблизительно от 2 часов до 4 часов. Технологические параметры, выбираемые для термического модифицирования древесного или целлюлозного волокна, зависит от использующегося древесного или целлюлозного волокна. Получающееся в результате волокно обладает необратимо модифицированными свойствами, такими как уменьшение значения РУВ (равновесный уровень влагосодержания) на целых 40-50% и значительно улучшенная стойкость к воздействию грибков, разрушающих древесину. Во время термического модифицирования экстрагирумые соединения испаряются, и термически модифицированные целлюлозные волокна содержат меньше летучих соединений в сопоставлении с целлюлозными волокнами, которые не были подвергнуты термическому модифицированию. Поэтому целлюлозные волокна, которые были подвергнуты термическому модифицированию, также являются менее воспламеняемыми в сопоставлении с целлюлозными волокнами, которые не были подвергнуты термическому модифицированию. Термическое модифицирование также может изменять морфологические и размерные свойства волокон, что может оказаться выгодным в вариантах осуществления настоящего изобретения. Кроме того, термически модифицированные целлюлозные волокна характеризуются меньшей теплопроводностью в сопоставлении с целлюлозными волокнами, не подвергнутыми термическому модифицированию.

В одном варианте осуществления во время проведения стадии термического модифицирования используют температурный градиент. В данном варианте осуществления древесное или целлюлозное волокно сначала нагревают до согласованной температуры по всему поперечному сечению кусков древесины или целлюлозных волокон с последующим быстрым охлаждением для создания температурного градиента, в результате чего сердцевина древесины волокна будет иметь более высокую температуру, чем поверхность.

Давление, использующееся во время проведения стадии термического модифицирования, может быть атмосферным давлением, но термическое модифицирование также может быть поведено и при повышенном давлении, таком как в диапазоне от 1,5 до 13 бар.

В одном варианте осуществления настоящего изобретения целлюлозное волокно, которое было подвергнуто термическому модифицированию, может быть смешано с целлюлозным волокном, которое не было подвергнуто термическому модифицированию, таким как обычные опилки, на стадии предварительного смешивания до объединения с сополимерной композицией. В одном варианте осуществления настоящего изобретения смесь из термически модифицированных и немодифицированных термически целлюлозных волокон спрессовывают в виде гранул до объединения с сополимерной композицией.

В условиях в экструдере ангидридные группы в сополимере способны вступать в реакцию и связываться с гидроксильными группами в целлюлозном волокне, что в результате приводит к получению более прочной компаундированной матрицы из термопласта и целлюлозы. Данная реакция сополимер-целлюлоза в результате приводит к получению композита, демонстрирующего превосходные характеристики при растяжении совместно с другими превосходными физическими свойствами в сопоставлении с тем, что имеет место для материалов предшествующего уровня техники.

Один аспект реакции между ангидридными группами в сополимере и гидроксильными группами в целлюлозном волокне представляет собой получающийся в результате побочный продукт, который может включать воду и/или диоксид углерода. В условиях экструдирования вода и/или диоксид углерода исполняют функцию пенообразователя, что в результате приводит к получению ячеистой структуры или пеноматериала, по меньшей мере, в части поперечного сечения экструдированного изделия. Пеноматериал или ячеистая структура приводят к уменьшению плотности экструдированного изделия, зачастую приводя к получению плотности, меньшей, чем у воды, и обеспечивает получение множества уникальных свойств изделий из композита целлюлозное волокно-термопласт, изготовленных в соответствии с изобретением.

В вариантах осуществления изобретения смесь из сополимера и целлюлозы подвергают воздействию температур экструдера, составляющих, по меньшей мере, 180°С, в некоторых случаях, по меньшей мере, 185°С, в других случаях, по меньшей мере, 190°С, в некоторых обстоятельствах, по меньшей мере, 195°С, а в других обстоятельствах, по меньшей мере, 200°С. Точная температура экструдера будет варьироваться исходя из продолжительности времени пребывания при температуре, температуры расплава и/или температуры стеклования (Tg) сополимера и температуры активирования, требуемой при прохождении реакции для конкретной комбинации сополимер-целлюлоза в соответствии с описанием изобретения в настоящем документе. Смесь из сополимера и целлюлозы подвергают воздействию температур экструдера, доходящих вплоть до 240°С, в некоторых случаях вплоть до 237°С, в других случаях вплоть до 233°С, в некоторых обстоятельствах вплоть до 229°С, а в других обстоятельствах вплоть до 225°С. Точная максимальная температура экструдера будет варьироваться исходя из термического разложения, ожидаемого от использующихся сополимера и целлюлозного материала. Максимальные температуры выбирают таким образом, чтобы свести к минимуму термическое разложение сополимера и целлюлозного материала. Температуры экструдера, воздействию которых подвергают сополимер и целлюлозный материал в целях промотирования прохождения реакции между ними, могут быть любой температурой или находиться в диапазоне между любыми из температур, описанных выше.

В вариантах осуществления изобретения смесь из сополимера и целлюлозы подвергают воздействию давлений экструдера, составляющих, по меньшей мере, 1 фунт-сила/дюйм2 (6,9 кПа), в некоторых случаях, по меньшей мере, 5 фунт-сила/дюйм2 (34,5 кПа), а в других случаях, по меньшей мере, 10 фунт-сила/дюйм2 (69,0 кПа). Кроме того, смесь из сополимера и целлюлозы подвергают воздействию давлений экструдера, доходящих вплоть до 2000 фунт-сила/дюйм2 (13790 кПа), в некоторых случаях вплоть до 1000 фунт-сила/дюйм2 (6895 кПа), в других случаях вплоть до 500 фунт-сила/дюйм2 (3447 кПа), в некоторых обстоятельствах вплоть до 250 фунт-сила/дюйм2 (1724 кПа), а в других обстоятельствах вплоть до 150 фунт-сила/дюйм2 (1034 кПа). Точное давление экструдера будет варьироваться исходя из конкретной использующейся комбинации сополимер-целлюлоза и величины и типа вспенивания, желательного от прохождения реакции в соответствии с описанием в настоящем документе. Давления экструдера, воздействию которых подвергают сополимер и целлюлозный материал в целях обеспечения возможности прохождения реакции вспенивания между сополимером и целлюлозным материалом, могут быть любым давлением или находиться в диапазоне между любыми из давлений, описанных выше.

В конкретных вариантах осуществления изобретения центральная часть поперечного сечения настоящего изделия из композита целлюлозное волокно-термопласт является вспененной, а часть вокруг кромки или периметра настоящего изделия из композита целлюлозное волокно-термопласт является минимально вспененной или совершенно не вспененной.

Плотность вспененных изделий из композита целлюлозное волокно-термопласт в целом в данном варианте осуществления зачастую составляет менее чем 1,1 г/см3, во множестве случаев менее чем 1 г/см3, а может составлять менее чем 0,97 г/см3, в некоторых случаях менее чем 0,9 г/см3, в других случаях менее чем 0,85 г/см3, а в некоторых обстоятельствах менее чем 0,8 г/см3. Плотность вспененных изделий из композита целлюлозное волокно-термопласт будет зависеть от состава сополимера, количества и типа целлюлозного материала, количества присутствующей влаги, а также конкретных условий переработки. В конкретных аспектах изобретения и в зависимости от любых дополнительных наполнителей, которые могут быть использованы, плотность микровспененного материала может доходить вплоть до 1,3, а в некоторых случаях вплоть до 1,2 г/см3.

В соответствии с использованием в настоящем документе термин «микровспененный» относится к материалу, где целлюлозные волокна являются хорошо, а во множестве случаев гомогенно, диспергированными в сополимере, и по всему объему материала диспергированы маленькие полости, обычно составляющие менее, чем 50 мкм.

В соответствии с использованием в настоящем документе термин «структурированный пеноматериал» относится к материалу, где целлюлозные волокна являются хорошо, а во множестве случаев гомогенно, диспергированными в сополимере, и по всему объему материала располагаются большие полости, обычно составляющие более чем 50 мкм и разделенные стенками, которые могут иметь толщину в диапазоне от 50 мкм до 10 мм. В некоторых случаях распределение по размерам для больших полостей может быть большим.

В вариантах осуществления изобретения экструдированное изделие может быть однородно микровспененным. Как таковые, целлюлозные волокна являются хорошо, а во множестве случаев гомогенно, диспергированными в сополимере, и по всему объему материала диспергированы маленькие полости, обычно составляющие менее чем 50 мкм.

Таким образом, один важный аспект настоящего изобретения представляет собой контролируемое регулирование природы вспененного изделия (микровспененного или структурированного пеноматериала), плотности вспененного изделия, а также формы конечного произведенного вспененного композита целлюлозное волокно-термопласт.

Количество сополимера в композите целлюлозное волокно-термопласт будет варьироваться в зависимости от его предполагаемого варианта использования в соответствии с описанием изобретения в настоящем документе и физических свойств, желательных для изделия. Как таковой, композит целлюлозное волокно-термопласт будет содержать полимер при уровне содержания, составляющем, по меньшей мере, приблизительно 10%, в некоторых случаях, по меньшей мере, приблизительно 15%, в других случаях, по меньшей мере, приблизительно 20%, в некоторых обстоятельствах, по меньшей мере, приблизительно 25%, в других обстоятельствах, по меньшей мере, приблизительно 30%, а в некоторых ситуациях, по меньшей мере, приблизительно 35% (мас.) от композита целлюлозное волокно-термопласт. Также сополимер может присутствовать при уровне содержания, доходящем вплоть до приблизительно 94,9%, в некоторых случаях вплоть до приблизительно 92,5%, в других случаях вплоть до приблизительно 90%, в некоторых обстоятельствах вплоть до приблизительно 85%, в некоторых обстоятельствах вплоть до приблизительно 80%, в других обстоятельствах вплоть до приблизительно 75%, а в некоторых ситуациях вплоть до приблизительно 70% (мас.) от композита целлюлозное волокно-термопласт. Количество сополимера в композите целлюлозное волокно-термопласт может представлять собой любое значение или находиться в диапазоне между любыми из значений, перечисленных выше.

Количество целлюлозного волокна в композите целлюлозное волокно-термопласт будет варьироваться в зависимости от его предполагаемого варианта использования в соответствии с описанием изобретения в настоящем документе, величины и типа желательного вспенивания и физических свойств, желательных для изделия. Как таковое, количество целлюлозного волокна в композите целлюлозное волокно-термопласт может составлять, по меньшей мере, приблизительно 0,01%, в некоторых ситуациях, по меньшей мере, приблизительно 0,1%, в других ситуациях, по меньшей мере, приблизительно 1%, в конкретных ситуациях, по меньшей мере, приблизительно 5%, в некоторых случаях, по меньшей мере, приблизительно 10%, в других случаях, по меньшей мере, приблизительно 15%, а в некоторых обстоятельствах, по меньшей мере, приблизительно 20% (мас.) от композита целлюлозное волокно-термопласт. Также количество целлюлозного волокна в композите целлюлозное волокно-термопласт может доходить вплоть до приблизительно 70%, в некоторых ситуациях вплоть до приблизительно 65%, в других ситуациях вплоть до приблизительно 60%, в некоторых случаях вплоть до приблизительно 55%, в других случаях вплоть до приблизительно 50%, в некоторых обстоятельствах вплоть до приблизительно 45%, а в других обстоятельствах вплоть до приблизительно 40% (мас.) от композита целлюлозное волокно-термопласт. Количество целлюлозного волокна в композите целлюлозное волокно-термопласт может представлять собой любое значение или находиться в диапазоне между любыми из значений, перечисленных выше.

Сополимер, использующийся в композите целлюлозное волокно-термопласт, обеспечивает получение улучшенных прочности и жесткости в сопоставлении с тем, что имеет место для формованных полиолефиновых термопластов, наполненных древесиной или целлюлозой. В частности, сополимер, использующийся в настоящем композите целлюлозное волокно-термопласт, является в меньшей степени подверженным ползучести и/или короблению при воздействии непрерывных нагрузок и/или высоких температур окружающей среды. Теплостойкость согласно измерению по температуре прогиба под нагрузкой (ТППН) в соответствии с документом ISO-75-2 для настоящего композита целлюлозное волокно-термопласт также улучшается в сопоставлении с тем, что имеет место для формованных термопластов, наполненных древесиной или целлюлозой, предшествующего уровня техники.

Сополимер, использующийся в композите целлюлозное волокно-термопласт, содержит остатки, образованные в результате проведения полимеризации смеси, которая содержит один или несколько основных мономеров, один или несколько ангидридсодержащих мономеров и необязательно один или несколько других полимеризуемых мономеров.

Основные мономеры выбирают из стирольных мономеров и олефиновых мономеров и их комбинаций.

Количество остатков основных мономеров в настоящем сополимере зависит от физических свойств, желательных для изготавливаемого изделия, количества и типа используемого целлюлозного волокна и типа и количества эластомерного полимера, который используется. Обычно количество остатков основных мономеров, присутствующих в сополимере, составляет, по меньшей мере, приблизительно 51%, в некоторых случаях, по меньшей мере, 55%, а в других случаях, по меньшей мере, 60% при расчете на массу сополимера. Также количество остатков основных мономеров, присутствующих в сополимере, может доходить вплоть до приблизительно 99,9%, в некоторых ситуациях вплоть до приблизительно 99%, в других ситуациях вплоть до приблизительно 95%, в некоторых случаях вплоть до приблизительно 90%, в других случаях вплоть до приблизительно 85%, в некоторых обстоятельствах вплоть до приблизительно 80%, а в других обстоятельствах вплоть до приблизительно 75% (мас.) от сополимера. Количество и тип остатков основных мономеров в сополимере могут представлять собой любое значение или находиться в диапазоне между любыми из значений, перечисленных выше.

В качестве одного или нескольких основных мономеров в изобретении может быть применен любой подходящий для использования стирольный мономер. Подходящими для использования стирольными мономерами являются соответствующие соединения, которые обеспечивают получение желательных свойств в настоящем изделии в соответствии с описанием изобретения в настоящем документе. Неограничивающие примеры подходящих для использования стирольных мономеров включают нижеследующее, но не ограничиваются только этим: стирол, п-метилстирол, α-метилстирол, трет-бутилстирол, диметилстирол, их бромированные или хлорированные в цикле производные и их комбинации.

В качестве одного или нескольких основных мономеров в изобретении может быть применен любой подходящий для использования олефиновый мономер. Подходящими для использования олефиновыми мономерами являются соответствующие соединения, которые обеспечивают получение желательных свойств для настоящего изделия в соответствии с описанием изобретения в настоящем документе. Неограничивающие примеры подходящих для использования олефиновых мономеров включают нижеследующее, но не ограничиваются только этим: этилен; альфа-олефины, такие как пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен и 1-додецен; 2-бутен, 2-пентен; 2-гексен; 2-октен; и их комбинации.

Количество остатков ангидридсодержащего мономера в настоящем сополимере зависит от физических свойств, желательных для изготавливаемого изделия, и количества и типа используемого целлюлозного волокна. Обычно количество остатков ангидридсодержащего мономера, присутствующих в сополимере, составляет, по меньшей мере, приблизительно 0,1%, в некоторых обстоятельствах, по меньшей мере, приблизительно 1%, в других обстоятельствах, по меньшей мере, приблизительно 5%, в некоторых случаях, по меньшей мере, 10%, а в других случаях, по меньшей мере, 15% при расчете на массу сополимера. Также количество остатков ангидридсодержащего мономера, присутствующих в сополимере, может доходить вплоть до приблизительно 49%, в некоторых случаях вплоть до приблизительно 45%, в других случаях вплоть до приблизительно 40%, а в некоторых обстоятельствах вплоть до приблизительно 35% (мас.) от сополимера. Количество остатков ангидридсодержащего мономера в сополимере может представлять собой любое значение или находиться в диапазоне между любыми из значений, перечисленных выше.

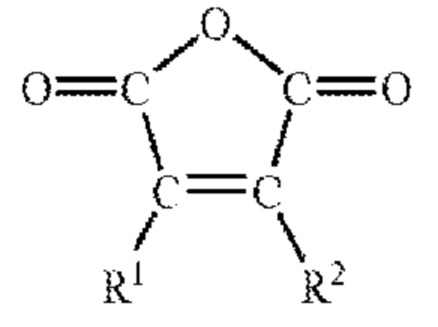

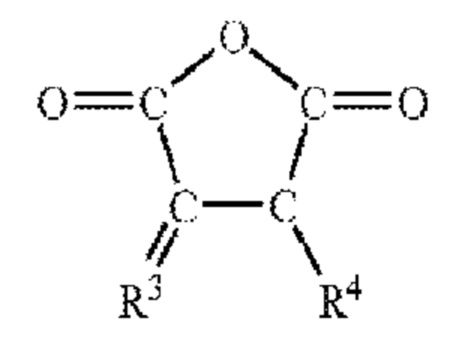

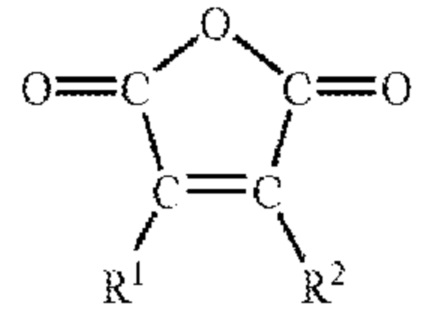

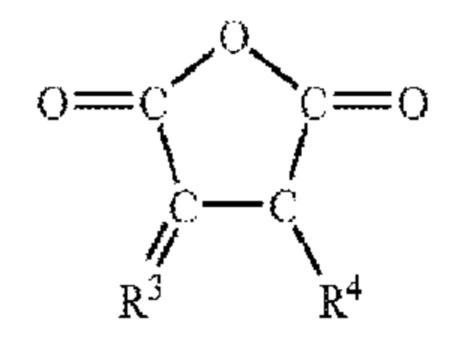

В изобретении может быть применен любой подходящий для использования ангидридсодержащий мономер. Подходящими для использования ангидридсодержащими мономерами являются соответствующие мономеры, которые придают желательные свойства для настоящего изделия в соответствии с описанием изобретения в настоящем документе и включают нижеследующее, но не ограничиваются только этим: соответствующие соединения, описывающиеся формулами I и II:

I

I

II

II

где каждый из R1, R2 и R4 независимо представляет собой Н или С1-С8 линейный, разветвленный или циклический алкильный или алкенильный радикал, а R3 представляет собой С1-С8 линейную или разветвленную алкильную группу.

В рамках неограничивающих примеров один подходящий для использования ангидридсодержащий мономер, описывающийся формулой I, представляет собой малеиновый ангидрид, а один подходящий для использования ангидридсодержащий мономер, описывающийся формулой II, представляет собой итаконовый ангидрид.

Количество и тип остатков других мономеров в настоящем сополимере зависят от физических свойств, желательных для изготавливаемого изделия, количества и типа используемого целлюлозного волокна и типа и количества эластомерного полимера, который используется. При включении остатков необязательных других мономеров, присутствующих в сополимере, их количество составляет, по меньшей мере, приблизительно 1%, в некоторых случаях, по меньшей мере, 5%, а в других случаях, по меньшей мере, 10% при расчете на массу сополимера. Также количество остатков других мономеров, присутствующих в сополимере, может доходить вплоть до приблизительно 25%, в некоторых случаях вплоть до приблизительно 20%, а в других случаях вплоть до приблизительно 15% (мас.) от сополимера. Количество остатков других мономеров в сополимере может представлять собой любое значение или находиться в диапазоне между любыми из значений, перечисленных выше.

В качестве «другого мономера» в соответствии с описанием изобретения в настоящем документе может быть включен любой подходящий для использования полимеризумый мономер. Подходящие для использования другие мономеры представляют собой соответствующие соединения, которые обеспечивают получение желательных свойств для настоящего изделия в соответствии с описанием изобретения в настоящем документе, и включают нижеследующее, но не ограничиваются только этим: дивинилбензол, сопряженные диены, С1-С12 линейные, разветвленные или циклические алкиловые сложные моно- или диэфиры малеиновой кислоты, фумаровой кислоты и итаконовой кислоты; С1-С12 линейные, разветвленные или циклические алкиловые сложные эфиры акриловой кислоты и метакриловой кислоты, акрилонитрил, метакрилонитрил и их комбинации.

Получающийся в результате сополимер, образованный в результате проведения полимеризации описанных выше мономеров, может иметь среднемассовую молекулярную массу (Mw, согласно измерению при использовании метода ГПХ, использующего полистирольные стандарты), составляющую, по меньшей мере, 20000, в некоторых случаях, по меньшей мере, 35000, а в других случаях, по меньшей мере, 50000. Также значение Mw для получающегося в результате сополимера может доходить вплоть до 1000000, в некоторых случаях вплоть до 750000, а в других случаях вплоть до 500000. Значение Mw для сополимера может являться любым значением или находиться в диапазоне между любыми из значений, перечисленных выше.

В рамках одного неограничивающего примера подходящие для использования сополимеры, которые могут быть применены в изобретении, включают сополимеры стирола/малеинового ангидрида, доступные в компании Polyscope, Netherlands.

Необязательно и в некоторых вариантах осуществления изобретения в композит целлюлозное волокно-термопласт могу быть включены один или несколько эластомерных полимеров для получения термопластического композита, наполненного целлюлозным волокном и модифицированного каучуком.

При включении в настоящий композит целлюлозное волокно-термопласт эластомерных полимеров их количество в композите целлюлозное волокно-термопласт будет варьироваться в зависимости от предполагаемого варианта их использования в соответствии с описанием изобретения в настоящем документе и физических свойств, желательных для изделия. Как таковое, количество эластомерных полимеров в композите целлюлозное волокно-термопласт может составлять, по меньшей мере, приблизительно 0,1%, в некоторых случаях, по меньшей мере, приблизительно 0,25%, в других случаях, по меньшей мере, приблизительно 0,5%, в некоторых обстоятельствах, по меньшей мере, приблизительно 1%, в других обстоятельствах, по меньшей мере, приблизительно 2,5%, а в некоторых ситуациях, по меньшей мере, приблизительно 5% (мас.) от композита целлюлозное волокно-термопласт. Также количество эластомерных полимеров в композите целлюлозное волокно-термопласт может доходить вплоть до приблизительно 30%, в некоторых случаях вплоть до приблизительно 25%, а в других случаях вплоть до приблизительно 20% (мас.) от композита целлюлозное волокно-термопласт. Количество эластомерных полимеров в композите целлюлозное волокно-термопласт может представлять собой любое значение или находиться в диапазоне между любыми из значений, перечисленных выше.

Эластомерные сополимеры могут быть объединены с сополимером в результате примешивания или подмешивания сополимера или в результате объединения эластомерных полимеров с мономерами до или во время проведения полимеризации.

В настоящем изобретении может быть применен любой подходящий для использования эластомерный полимер. В некоторых вариантах осуществления изобретения для достижения желательных свойств используют комбинации из эластомерных полимеров. Подходящие для использования эластомерные полимеры представляют собой соответствующие соединения, которые обеспечивают получение желательных свойств для настоящего изделия в соответствии с описанием изобретения в настоящем документе и в желательном варианте способны восстанавливать свою форму после деформирования.

В одном варианте осуществления изобретения эластомерные полимеры включают нижеследующее, но не ограничиваются только этим: гомополимеры бутадиена или изопрена или другого сопряженного диена и статистические, блочные, АВ-двухблочные или АВА-трехблочные сополимеры сопряженного диена (при этом неограничивающими примерами являются бутадиен и/или изопрен) со стирольным мономером в соответствии с представленным выше определением изобретения и/или акрилонитрилом. В конкретных вариантах осуществления изобретения эластомерные полимеры включают сополимеры акрилонитрила-бутадиена-стирола (ABS).

В одном конкретном варианте осуществления изобретения эластомерные полимеры включают один или несколько блок-сополимеров, выбираемых из двухблочных и трехблочных сополимеров стирола-бутадиена, стирола-бутадиена-стирола, стирола-изопрена, стирола-изопрена-стирола, частично гидрированного стирола-изопрена-стирола и их комбинаций.

В соответствии с использованием в настоящем документе бутадиен относится к 1,3-бутадиену а при его полимеризации к повторяющимся элементарным звеньям, которые принимают формы 1,4-цис, 1,4-транс и 1,2-винила для получающихся в результате повторяющихся элементарных звеньев вдоль по полимерной цепи.

В некоторых вариантах осуществления изобретения эластомерный полимер не включает мономеров, относящихся к диеновому типу. В данных обстоятельствах эластомерные полимеры могут включать сополимеры С1-С12 линейных, разветвленных или циклических олефинов, С1-С12 линейных, разветвленных или циклических алкиловых сложных эфиров (мет)акриловой кислоты, стирольных мономеров и/или (мет)акрилонитрила. Неограничивающими примерами данного типа эластомерного полимера являются модификаторы ELVALOY® для синтетических смол, доступные в компании E. I. Dupont de Nemours and Company, Wilmington, Del.

В одном варианте осуществления изобретения эластомерный полимер характеризуется среднечисленной молекулярной массой (Mn), составляющей более чем 6000, в некоторых случаях более чем 8000, а в других случаях более чем 10000, и среднемассовой молекулярной массой (Mw), составляющей, по меньшей мере, 25000, в некоторых случаях не менее чем приблизительно 50000, а в других случаях не менее чем приблизительно 75000, и значение Mw может доходить вплоть до 500000, в некоторых случаях вплоть до 400000, а в других случаях вплоть до 300000. Среднемассовая молекулярная масса эластомерного полимера может представлять собой любое значение или находиться в диапазоне между любыми из значений, перечисленных выше.

Неограничивающие примеры подходящих для использования блок-сополимеров, которые могут быть применены в изобретении, включают бок-сополимеры STEREON®, доступные в компании Firestone Tire and Rubber Company, Akron, Ohio; блок-сополимеры ASAPRENETM, доступные в компании Asahi Kasei Chemicals Corporation, Tokyo, Japan; блок-сополимеры KRATON®, доступные в компании Kraton Polymers, Houston, Tex.; и блок-сополимеры VECTOR®, доступные в компании Dexco Polymers LP, Houston, Tex.

В композите целлюлозное волокно-термопласт изобретения может быть применено любое подходящее для использования целлюлозное волокно. Подходящие для использования целлюлозные волокна включают волокна, которые совместно с сополимером и необязательными эластомерными полимерами обеспечивают получение желательных свойств для изделия, описанного в настоящем документе.

Композит целлюлозное волокно-термопласт включают целлюлозные материалы, которые производят из древесины, а также соответствующие материалы, не произведенные из древесины, (то есть отличные от древесных муки, волокон или волокнистой массы и тому подобного), и которые могут быть использованы либо в дополнение к материалам, произведенным из древесины, либо вместо них. Таким образом, целлюлозные волокна могут включать целлюлозу в любой из нескольких форм, включающих в качестве неограничивающих примеров древесные муку или волокна, древесную волокнистую массу, пшеничные волокна, рисовые отруби, волокна кенафа, льна, пеньки, древесины твердых пород, волокна кенафа, пшеничные волокна, рисовые отруби, волокна пеньки, волокна джута, волокна льна, волокна рами, волокна древесины мягких пород, волокнистую массу из древесины твердых пород, волокнистую массу из древесины мягких пород, древесную муку и их комбинации. Во множестве случаев используют древесные волокна или муку, и в общем случае подходящим для использования в соответствии с изобретением является любая доступная на коммерческих условиях разновидность.

Целлюлозные волокна могут включать материалы, характеризующиеся высоким аспектным соотношением, материалы, характеризующиеся низким аспектным соотношением, и комбинации из каждых из них. Волокна, характеризующиеся высоким аспектным соотношением, позволяют добиться преимущества, заключающегося в более высоких прочности и модуле для одного и того же уровня содержания волокна в композите целлюлозное волокно-термопласт. Использование материалов целлюлозного волокна является выгодным по нескольким причинам. Целлюлозные волокна в общем случае могут быть получены при относительно низкой стоимости. Целлюлозные волокна являются относительно легкими по массе, могут выдерживать высокое аспектное соотношение после переработки в высокоинтенсивных термокинетических смесителях и демонстрируют наличие низких абразивных свойств, что, таким образом, продлевает срок эксплуатации оборудования.

В вариантах осуществления изобретения целлюлозные волокна, характеризующиеся высоким аспектным соотношением, характеризуются аспектным соотношение, составляющим более чем 10, в некоторых случаях, по меньшей мере, приблизительно 15, а в других случаях, по меньшей мере, приблизительно 20, и могут характеризоваться аспектным соотношением, доходящим вплоть до приблизительно 1000, в некоторых случаях вплоть до приблизительно 750, в других случаях вплоть до приблизительно 500, а в других случаях вплоть до приблизительно 250. В конкретных вариантах осуществления изобретения целлюлозные волокна, характеризующиеся высоким аспектным соотношением, характеризуются аспектным соотношением, составляющим более чем 50, в некоторых случаях более чем 100, в других случаях более чем 200, а в некоторых обстоятельствах более чем 500. Аспектное соотношение для целлюлозных волокон, характеризующихся высоким аспектным соотношением, может представлять собой любое значение или находиться в диапазоне между любыми из значений, перечисленных выше.

В вариантах осуществления изобретения целлюлозные волокна, характеризующиеся низким аспектным соотношением, характеризуются аспектным соотношением, составляющим, по меньшей мере, приблизительно 1, в некоторых случаях, по меньшей мере, приблизительно 1,25, а в других случаях, по меньшей мере, приблизительно 1,5, и могут характеризоваться аспектным соотношением, доходящим вплоть до 10, в некоторых случаях вплоть до приблизительно 7,5, в других случаях вплоть до приблизительно 5, а в некоторых обстоятельствах вплоть до приблизительно 2,5. Аспектное соотношение для целлюлозных волокон, характеризующихся низким аспектным соотношением, может представлять собой любое значение или находиться в диапазоне между любыми из значений, перечисленных выше.

В вариантах осуществления изобретения целлюлозные волокна имеют диаметр, составляющий, по меньшей мере, приблизительно 1, в некоторых случаях, по меньшей мере, приблизительно 2,5, а в других случаях, по меньшей мере, приблизительно 5 мкм, и могут иметь диаметр, доходящий вплоть до приблизительно 500, в некоторых случаях вплоть до приблизительно 400, в других случаях вплоть до приблизительно 300, в некоторых обстоятельствах вплоть до приблизительно 250 мкм. Диаметр целлюлозных волокон, характеризующихся низким аспектным соотношением, может представлять собой любое значение или находиться в диапазоне между любыми из значений, перечисленных выше.

В некоторых вариантах осуществления изобретения древесная мука характеризуется размером частиц, соответствующим не более, чем 10, в некоторых случаях не более чем 20, в других случаях не более чем 30, а в некоторых обстоятельствах не более чем 40 меш, в других обстоятельствах не более чем 50 меш, а в некоторых ситуациях не более чем 60 меш. Древесная мука может характеризоваться уровнем влагосодержания, составляющим не более чем 10%, в некоторых случаях не более чем 9%, в других случаях не более чем 8%, в некоторых обстоятельствах не более чем 7%, в некоторых ситуациях не более чем 6%, а в других обстоятельствах не более чем 5% (мас.). Однако могла бы быть использована любая разновидность древесины твердых пород или древесины мягких пород, обычно в зависимости от местоположения изготовителя.

Как это необходимо отметить, не существует какого-либо однозначного разграничения для определения местоположения линии выделения варианта, когда конкретное целлюлозное волокно больше уже не рассматривалось бы в качестве древесной муки, а вместо этого считалось бы древесным волокном. В связи с этим в соответствии с настоящим изобретением зачастую будет иметь место ситуация, когда древесная мука будет содержать некоторое количество древесных волокон, а древесные волокна будут содержать некоторое количество древесной муки.

В некоторых вариантах осуществления изобретения целлюлозное волокно может включать утилизованную макулатуру, а в конкретных вариантах осуществления гранулированную утилизованную макулатуру.

В одном варианте осуществления изобретения композит целлюлозное волокно-термопласт может быть компаундирован или другим образом смешан с одним или несколькими другими полимерами для получения смеси композита целлюлозное волокно-термопласт. Подходящие для использования другие полимеры, которые могут быть смешаны или компаундированы с композицией композита целлюлозное волокно-термопласт, включают нижеследующее, но не ограничиваются только этим: кристаллический полистирол, разновидности высокоударопрочного полистирола, полифениленоксид, сополимеры стирола и малеинового ангидрида и/или С1-С12 линейных, разветвленных или циклических алкил(мет)акрилатов, модифицированные каучуком сополимеры стирола и малеинового ангидрида и/или С1-С12 линейных, разветвленных или циклических алкил(мет)акрилатов, поликарбонаты, полиамиды (такие как найлоны), сложные полиэфиры (такие как полиэтилентерефталат, РЕТ), полиолефины (такие как полиэтилен, полипропилен и сополимеры этилена-пропилена), полифениленовый простой эфир (РРЕ), поливинилиденфторид, сополимеры акрилонитрила/(мет)акрилата, сополимеры этилена/винилацетата, полиоксиметилен, ацеталевый сополимер, сополимеры этилена-винилового спирта и их комбинации.

В конкретных вариантах осуществления изобретения компаундированная смесь включает полиоксиметилен (РОМ или ацетал), который в рамках одного неограничивающего примера доступен под торговым наименованием DERLIN® в компании E. I. DuPont De Nemours and Company, Wilmington, Del.

В случае использования смеси композита целлюлозное волокно-термопласт смесь обычно будет включать, по меньшей мере, 1%, в некоторых обстоятельствах, по меньшей мере, 5%, а в других обстоятельствах, по меньшей мере, 10%, в некоторых случаях, по меньшей мере, 25%, а в других случаях, по меньшей мере, 35% и вплоть до 99%, в некоторых обстоятельствах вплоть до 95%, в других обстоятельствах вплоть до 90%, в некоторых случаях вплоть до 75%, а в других случаях вплоть до 65% (мас.), при расчете на смесь, настоящего композита целлюлозное волокно-термопласт. Также смесь обычно будет включать, по меньшей мере, 1%, в некоторых обстоятельствах, по меньшей мере, 5%, а в других обстоятельствах, по меньшей мере, 10%, в некоторых случаях, по меньшей мере, 25%, а в других случаях, по меньшей мере, 35% и вплоть до 99%, в некоторых обстоятельствах вплоть до 95%, в других обстоятельствах вплоть до 90%, в некоторых случаях вплоть до 75%, а в других случаях вплоть до 65% (мас.), при расчете на смесь, других полимеров. Количество настоящего композита целлюлозное волокно-термопласт и других полимеров в смеси определяют исходя из желательных свойств для изделий, изготавливаемых при использовании композиции смеси. Количество настоящего композита целлюлозное волокно-термопласт и других полимеров в смеси может представлять собой любое значение или находиться в диапазоне между любыми из значений, перечисленных выше.

Настоящий композит целлюлозное волокно-термопласт может включать одну или несколько добавок, известных на современном уровне техники. Подходящие для использования добавки включают нижеследующее, но не ограничиваются только этим: термостабилизаторы, светостабилизаторы, антиоксиданты; пластификаторы, красители, пигменты; вещества, препятствующие слипанию; антифрикционные вещества; смазки; окрашивающие вещества; поглотители ультрафиолетового излучения; антистатики; модификаторы ударопрочности, противомикробные вещества и их комбинации. Если только не будет указываться на другое, то каждая из добавок может быть включена в количествах, составляющих менее чем приблизительно 5, в некоторых случаях менее чем приблизительно 4, в других случаях менее чем приблизительно 3, а в некоторых обстоятельствах менее чем приблизительно 2% (мас.) при расчете на композит целлюлозное волокно-термопласт. Обычно совокупное количество добавок в композите целлюлозное волокно-термопласт будет составлять менее, чем приблизительно 12, в некоторых случаях менее, чем приблизительно 10, а в других случаях менее, чем приблизительно 8% (мас.) при расчете на композит целлюлозное волокно-термопласт.

Подходящие для использования термостабилизаторы, которые могут быть применены в изобретении, включают нижеследующее, но не ограничиваются только этим: фосфитные или фосфонитные стабилизаторы и пространственно-затрудненные фенолы, при этом неограничивающими примерами являются стабилизаторы и антиоксиданты IRGANOX®, доступные в компании Ciba Specialty Chemicals.

В общем случае в настоящем изобретении может быть использован любой обычный стабилизатор ультрафиолетового излучения (УФ), известный на современном уровне техники. Неограничивающие примеры подходящих для использования УФ-стабилизаторов включают 2-гидрокси-4-(октилокси)бензофенон, 2-гидрокси-4-(октилокси)фенилфенилметанон, 2-(2'-гидрокси-3,5'-дитетраметилфенил)бензотриазол и семейство УФ-стабилизаторов, доступных под торговым наименованием TINUVIN® от компании Ciba Specialty Chemicals Co., Tarrytown, N. Y.

Подходящие для использования пластификаторы, которые могут быть применены в изобретении, включают нижеследующее, но не ограничиваются только этим: кумароноинденовая смола, терпеновая смола и масла.

В соответствии с использованием в настоящем документе термин «пигменты и/или красители» относится к любым подходящим для использования неорганическому или органическому пигменту или органической краске. Подходящими для использования пигментами и/или красителями являются соответствующие материалы, которые не оказывают неблагоприятного воздействия на желательные физические свойства изделия. Неограничивающие примеры неорганических пигментов включают диоксид титана, оксид железа, хромат цинка, сульфиды кадмия, оксиды хрома и алюмосиликатные комплексы натрия. Неограничивающие примеры пигментов, относящихся к органическому типу, включают азо- и диазопигменты, технический углерод, фталоцианины, хинакридоновые пигменты, периленовые пигменты, изоиндолинон, антрахиноны, тиоиндиго и красители, растворимые в органических средах. Пигменты могут иметь белую или любую другую окраску. Белый пигмент может быть произведен в результате присутствия диоксида титана, оксида цинка, оксида магния, оксида кадмия, хлорида цинка, карбоната кальция, карбоната магния и тому подобного или любой их комбинации в количестве в диапазоне от 0,1 до 20% (мас.) в зависимости от используемого белого пигмент. Цветной пигмент может быть произведен при использовании технического углерода, фталоцианинового синего, конго красного, титанового желтого или любого другого окрашивающего вещества, известного, например, в полиграфической промышленности.

Подходящие для использования вещества, препятствующие слипанию, антифрикционные вещества или смазки включают нижеследующее, но не ограничиваются только этим: силиконовые масла, жидкий парафин, синтетический парафин, минеральные масла, вазелиновое масло, нефтяной воск, низкомолекулярный полиэтилен, гидрированный полибутен, высшие жирные кислоты и их металлические соли, линейные жирные спирты, глицерин, сорбит, пропиленгликоль, жирнокислотные сложные эфиры моногидрокси- или полигидрокси-спиртов, фталаты, гидрированное касторовое масло, пчелиный воск, ацетилированный моноглицерид, гидрированное спермацетовое масло, этиленбис(жирнокислотные сложные эфиры) и высшие жирные амиды. Подходящие для использования смазки включают нижеследующее, но не ограничиваются только этим: сложноэфирные воска, такие как относящиеся к глицериновым типам, сложные эфиры на основе полимерных комплексов, сложноэфирные воска, относящиеся к типу окисленного полиэтилена, и тому подобное, металлические стеараты, такие как стеарат бария, кальция, магния, цинка и алюминия, соли 12-гидроксистеариновой кислоты, амиды 12-гидроксистеариновой кислоты, сложные эфиры, полученные из стеариновой кислоты и полиэтиленгликолей, касторовое масло, этиленбисстеарамид, этиленбискокоамид, этиленбислаурамид, адипинат-стеарат пентаэритрита и их комбинации.

Подходящие для использования поглотители ультрафиолетового излучения, которые могут быть применены в изобретении, включают нижеследующее, но не ограничиваются только этим: 2-(2-гидроксифенил)-2Н-бензотриазолы, например, известные коммерческие гидроксифенил-2Н-бензотриазолы и бензотриазолы, гидроксибензофеноны, акрилаты, малонаты, пространственно-затрудненные аминовые стабилизаторы, пространственно-затрудненные амины, замещенные по атому N гидроксизамещенной алкокси-группой, оксамиды, трисарил-о-гидроксифенил-s-триазины, сложные эфиры замещенных и незамещенных бензойных кислот, соединения никеля и их комбинации.

Подходящими для использования наполнителями являются соответствующие материалы, которые не оказывают неблагоприятного воздействия на желательные физические свойства изделия, а в некоторых случаях улучшают их. Подходящие для использования наполнители включают нижеследующее, но не ограничиваются только этим: карбонат кальция в тонкодисперсной и осажденной форме, сульфат бария, тальк, стекло, глины, такие как каолин и монтмориллониты, слюда, диоксид кремния, оксид алюминия, металлический порошок, стеклянные шарики, стеарат бария, стеарат кальция, оксид алюминия, гидроксид алюминия, диоксид титана, диатомитовая земля, стеклянные волокна, стеклопластик и их комбинации. Количество наполнителя во множестве случаев составляет менее чем 10% от совокупной массы композита целлюлозное волокно-термопласт.

Примеры подходящих для использования антистатиков включают нижеследующее, но не ограничиваются только этим: глицерин, жирная кислота, сложные эфиры, сорбитановые жирнокислотные жирные эфиры, пропиленгликолевые жирнокислотные сложные эфиры, стеарилцитрат, пентаэритритовые жирнокислотные сложные эфиры, полиглицериновые жирнокислотные сложные эфиры и полиоксиэтиленглицериновые жирнокислотные сложные эфиры.

Примеры подходящих для использования модификаторов ударопрочности включают нижеследующее, но не ограничиваются только этим: высокоударопрочный полистирол (HIPS), блок-сополимеры стирола/бутадиена, сополимер ABS, сополимеры С1-С12 линейных, разветвленных или циклических олефинов, С1-С12 линейных, разветвленных или циклических алкиловых сложных эфиров (мет)акриловой кислоты, стирольных мономеров, блочные сополимеры стирола/этилена/бутена/стирола, сополимеры стирола/этилена. Количество использующегося модификатора ударопрочности обычно находится в диапазоне от 0,5 до 25% от совокупной массы композита целлюлозное волокно-термопласт.

Примеры подходящих для использования противомикробных веществ, которые могут быть применены в изобретении, включают одного или нескольких представителей, выбираемых из различных фунгицидов, гербицидов, инсектицидов и других таких веществ, известных на современном уровне техники. В рамках неограничивающих примеров противомикробные вещества могут включать натриевые, калиевые, кальциевые, цинковые, медные и бариевые соли угольной кислоты, кремниевой кислоты, серной кислоты, галогенисто-водородной кислоты и боной кислоты во всех формах; карбоксилаты цинка; борные кислоты; дихромат натрия; арсенат меди-хрома (ССА); хромированный борат меди (СВС); аммиачный арсенат меди (АСА); аммиачный арсенат меди-цинка (ACZA); фторид меди-хрома (CFK); фторборат меди-хрома (CCFB); медь-хром-фосфор (ССР); пропиконазол-тебуконазол; органохлорид, такой как пентахлорфенол (РСР); четвертичные аммониевые соединения (ААС); медь-8-гидрохинолин или медь-оксен; оксид три-н-бутилолова (ТВТО); нафтенат три-н-бутилолова (TBTN); бромид дидецилдиметиламмония (DDAB); хлорид дидецилдиметиламмония (DDAC); ионы серебра, ионы ртути, карбаматы, изотиазолоны, гидрохлориды хлорированного фенокси-соединения и полигексаметиленбигуанидина и их комбинации.

Другие противомикробные вещества, которые могут быть использованы в изобретении, включают нижеследующее, но не ограничиваются только этим: 1-[(6-хлор-3-пиридинил)метил]-4,5-дигидро-N-нитро-1Н-имидазол-2-амин и циано(3-феноксифенил)метиловый сложный эфир 3-(2,2-дихлорэтенил)-2,2-диметилциклопропанкарбоновой кислоты (циперметрин), что представляет собой активный ингредиент, например, в продукте Demon TC, продаваемом в компании Zeneca; (3-феноксифенил)метиловый сложный эфир 3-(2,2-дихлорэтенил)-2,2-диметилциклопропанкарбоновой кислоты (перметрин), что представляет собой активный ингредиент, например, в продуктах Dragnet FT и Torpedo, продаваемых в компании Zeneca; 1-[(6-хлор-3-пиридинил)метил]-4,5-дигидро-N-нитро-1Н-имидазол-2-амин (имидаклоприд), что представляет собой активный ингредиент, например, в продукте Premise, продаваемом в компании Bayer.

Неограничивающие примеры некоторых специфических противомикробных веществ включают нижеследующее, но не ограничиваются только этим: моногидрат метабората бария (продаваемый под торговой маркой Busan 11-M1, производства компании Buckman Labs), 2-N-октил-4-изотиазолин-3-он Vinyzene IT (продаваемый под торговой маркой Skane Morton, производства компании DOW), октилизотиазолон, дихлороктилизотиазолон, трихлорфеноксифенол Triclosan, 10,10'-оксибисфеноарсин Vinyzene BP (продаваемый под торговой маркой Morton, производства компании DOW), гидроксиапатитовый комплекс серебра (продаваемый под торговой маркой Apacider, производства компании Sangi Co. Ltd.), 2,3,5,6-тетрахлор-4-(метилсульфонил)пиридин (продаваемый под торговой маркой Densi I, производства компании ICI), 2-(тиоцианометилтио)бензотиазол (продаваемый под торговой маркой Busan 1030, производства компании Buckman Labs), N-(трихлорметилтио)фталимид (продаваемый под торговой маркой Fungitrol II, производства компании Huels), 3-иод-2-пропинилбутилкарбамат (продаваемый под торговой маркой Polyphase AF-1, производства компании Troy Chemical). Данный перечень никоим образом не является исчерпывающим, но включает некоторых представителей, которые могут быть использованы в соответствии с настоящим изобретением для контролируемого регулирования процессов биоразложения.

Другие противомикробные вещества, которые могут быть использованы, включают в качестве неограничивающих примеров продукты PHMD, Triclosan, Irgansan DP300, MICROBAN®, хлорированный фенокси-5-хлор-2-(2,4-дихлорфенокси)фенол, гидрохлорид полигексаметиленбигуанидина, продукты СН3635, Ster-zac, 5-хлор-2-(2,4-дихлорфенокси)фенол, хлор-2-(2,4-дихлор)фенол, хлор-2-(2,4-дихлорфенокси)фенол, продукт Lexol 300, трихлор-2-гидроксидифениловый простой эфир и противомикробные вещества, описанные в следующих далее патентах США, соответствующие части которых посредством ссылки включаются в настоящий документ: патенты США №№ 5,586,643, 5,288,480, 4,098,877, 5,069,907 и 5,238,749. Множество данных соединений продают в компании Microban Products Company, Huntsville, N. C. В настоящем изобретении также могут быть применены и другие подходящие для использования химические компоненты, демонстрирующие наличие известных противомикробных биоцидных или биостатических характеристик.

Неограничивающие примеры природных противомикробных веществ, которые могут быть использованы в изобретении, включают нижеследующее, но не ограничиваются только этим: эфирные масла, такие как масло чайного дерева, мятное масло, масло лелешвы, сандаловое масло, гвоздичное масло, лавандовое масло, масло чернушки посевной (черного тмина), лук и их комбинации.

В качестве неограничивающих примеров настоящее изделие из вспененного композита целлюлозное волокно-термопласт может быть изготовлено в результате формирования гранул композита целлюлозное волокно-термопласт, а после этого формования или экструдирования гранул для формирования настоящего изделия, или композиция композита целлюлозное волокно-термопласт может быть получена в экструдере и экструдирована непосредственно для формирования изделий изобретения.

В вариантах осуществления настоящих способов любой способ может включать получение сухой смеси из сополимера, целлюлозного волокна и необязательных эластомерных полимеров и/или необязательных других добавок, а впоследствии добавление их в экструдер.

В вариантах осуществления изобретения сополимер, целлюлозные волокна и необязательные эластомерные полимеры и/или необязательные другие добавки могут быть объединены в результате смешивания в расплаве.

В других вариантах осуществления настоящего способа любой способ может включать добавление сополимера и необязательно эластомерного полимера в первый экструдер, а после этого объединение их с целлюлозным волокном и необязательными другими добавками во втором экструдере.

В вариантах осуществления изобретения сополимер и необязательный эластомерный сополимер могут быть объединены в результате смешивания в расплаве.

Вне зависимости от того, какой способ используется, во время стадии смешивания сополимер и целлюлозное волокно обычно тщательно смешивают в результате высокосдвигового смешивания для получения композита сополимер-целлюлозное волокно, где смесь включает непрерывную фазу сополимера и дисперсную фазу целлюлозного волокна при прохождении определенной реакции между сополимером и целлюлозными волокнами в соответствии с описанием изобретения в настоящем документе. Диспергированные целлюлозные волокна могут быть суспендированы или диспергированы по всему объему фазы сополимера. Изготовление дисперсной фазы волокна в пределах непрерывной фазы сополимера может потребовать подвода существенной механической энергии. Получения такого подвода энергии можно добиться при использовании широкого спектра смесительных средств, в том числе экструдерных механизмов, где материалы смешивают в условиях воздействия высокого сдвига вплоть до достижения надлежащей степени смачивания, тесного контакта и прохождения реакции.

Во время технологического процесса экструдирования и/или гранулирования целлюлозные волокна, сополимер, необязательные эластомерные полимеры и любые необязательные добавки вводят в тесный контакт друг с другом при высоких температурах и давлениях для обеспечения смачивания, смешивания и экструдирования целлюлозного волокна и сополимера в форме, такой чтобы сополимер на микроскопическом уровне формировал бы покрытие и затекал бы в поры, пустоты и тому подобное у целлюлозных волокон. Во множестве случаев волокна являются по существу ориентированными в направлении экструдирования в результате осуществления технологического процесса экструдирования. Такое существенное ориентирование вызывает перекрывание примыкающих параллельных волокон и образование сополимерного покрытия для ориентированных волокон, что в результате приводит к получению материала, подходящего для использования при изготовлении улучшенных конструкционных элементов, обладающих улучшенными физическими свойствами. Степень ориентации (для фракции волокон, ориентированных в направлении экструдирования или продольном направлении) может превышать приблизительно на 20%, во множестве случаев приблизительно на 30% разупорядоченную ориентацию, которая находится в диапазоне приблизительно от 45 до 50%. Реакция между ангидридными группами в сополимере и гидроксильными группами в целлюлозном волокне зачастую «блокирует» данную ориентацию «по месту», а также обеспечивает получение пенообразователя, который осуществляет функцию вспенивания композиции при покидании ею экструдера.

В способах настоящего изобретения важным элементом технологического процесса может оказаться контролируемое регулирование уровня влагосодержания. В зависимости от использующегося оборудования и технологических условий контролируемое регулирование уровня содержания воды в компонентах может оказаться важным при формировании желательного изделия, демонстрирующего наличие контролируемо регулируемых характеристик пеноматериала. В случае чрезмерно высокого количества влаги в целлюлозном волокне во время стадий переработки, описанных в настоящем документе, это может в результате привести к мгновенному вскипанию воды с поверхности вновь экструдированного изделия в результате быстрого испарения в форме пузырька пара в глубине внутреннего пространства экструдированного изделия, который может проходить из внутреннего пространства через горячий термопластический экструдат, оставляя после себя существенный изъян. Подобным образом поверхностная вода может образовывать пузырьки и оставлять после себя трещины, пузырьки или другие изъяны поверхности на экструдированном изделии.

В вариантах осуществления изобретения в экструдере проводят отсос газов для высвобождения нежелательной влаги из целлюлозного материала и/или стравливания избыточного давления в экструдере, обусловленного прохождением реакции сополимер-целлюлоза.

В различных вариантах осуществления изобретения композит целлюлозное волокно-термопласт может быть эструдирован в результате смешивания в расплаве при температуре, достаточной для течения сополимера, и экструдирования через экструзионную головку экструдера любого композита целлюлозное волокно-термопласт, раскрытого в настоящем документе, один или несколько раз. В изобретении может быть использовано как однопроходное, так и многопроходное экструдирование.

В различных вариантах осуществления изобретения композит целлюлозное волокно-термопласт может быть получен при использовании смесителя Бенбери или смесителя компании «Brabender» и/или двухчервячного экструдера. Композит целлюлозное волокно-термопласт может быть смешан и замешан при использовании способов, известных на современном уровне техники, на любой подходящей для использования ступени в технологическом процессе вплоть до момента, непосредственно предшествующего производству конечного продукта. Смешивание может быть осуществлено при использовании различных способов, таких как применение подходящего для использования смесителя, такого как барабанный сушитель, смеситель компании «Henschel» и тому подобное, или подача измеренных количеств материалов компонентов в загрузочное устройство экструдера при использовании питателя и смешивания их в экструдере. Замешивание также может быть проведено в результате осуществления подходящих для использования способов, таких как применение одно- или двухчервячного экструдера.

Во множестве вариантов осуществления изобретения стадии компаундирования в общем случае будут включать экструдер. Экструдер может быть одночервячным или двухчервячным экструдером. Во множестве случаев экструдером является экструдер, который может осуществлять технологический процесс компаундирования под вакуумом или давлением.

В вариантах осуществления изобретения в экструдере выдерживают достаточное давление, когда объединяют сополимер и целлюлозные волокна, в целях предотвращения улетучивания из смеси из сополимера и целлюлозного волокна водяных паров, диоксида углерода или другого выделяющегося пенообразователя в результате прохождения реакции между сополимером и целлюлозным волокном.

В случае получения композиции композита целлюлозное волокно-термопласт в экструдере и экструдирования ее непосредственно для формирования изделий изобретения давление на смесь из сополимера и целлюлозного волокна будет стравливаться после выгрузки смеси из экструдера и поступления ее в экструзионную головку или другое профилирующее устройство, что стимулирует расширение экструдированной смеси с формированием вспененного изделия, имеющего желательные форму или размер.

Во множестве вариантов осуществления изобретения после экструдирования прореагировавшего/вспененного композита сополимер-целлюлоза через экструзионную головку проводят вакуумирование в целях выдерживания желательного профиля при одновременном охлаждении композита до температуры, меньшей, чем его температура плавления и/или его значение Tg.

В вариантах осуществления изобретения условия экструдирования и профилирования подстраивают для получения материала, который обладает полностью микровспененной структурой или представляет собой комбинацию из структурированного пеноматериала и микровспененных структур в соответствии с представленным выше описанием изобретения.

Таким образом, варианты осуществления настоящего изобретения предлагают способ непосредственного изготовления изделий из вспененного композита целлюлозное волокно-термопласт. Способ может включать а) объединение сополимера и необязательных эластомерных полимеров для получения компаундированного сополимера; b) объединение целлюлозных волокон с компаундированным сополимером для получения системы целлюлоза-компаундированный сополимер; и с) экструдирование системы целлюлоза-компаундированный сополимер для формирования экструдированного изделия.

В вариантах осуществления изобретения для формирования изделия используют методики экструдирования профилированных изделий. В данном варианте осуществления композит целлюлозное волокно-термопласт добавляют в экструдер при использовании любого из способов, описанных выше, и материал непрерывно продвигают вперед при использовании вращающегося червяка внутри нагретого цилиндра и размягчают под воздействием как трения, так и тепла. После этого размягченный композит целлюлозное волокно-термопласт может быть продавлен через экструзионную головку и охлажден для формирования изделия. В некоторых вариантах осуществления размягченный композит целлюлозное волокно-термопласт продавливают через экструзионную головку и подают непосредственно в ванну с холодной водой, где композит целлюлозное волокно-термопласт затвердевает с формированием изделия.

В вариантах осуществления изобретения совместно с профильным экструдером могут быть использованы вакуумные калибровочные установки в целях получения платформы для придания размеров профилям из композита целлюлозное волокно-термопласт, таким как оконные коробки, панели ограждения, пластинки для жалюзи и доски настила.

Как это указывалось выше, настоящее изделие из вспененного композита целлюлозное волокно-термопласт может быть изготовлено в результате формирования гранул из композита целлюлозное волокно-термопласт, а после этого формования или экструдирования гранул для формирования изделий. В данных вариантах осуществления изобретения может быть использован способ первого прохода, при котором компоненты (целлюлозные волокна, сополимер, необязательные эластомерные полимеры и любые необязательные добавки) под действием силы тяжести подают в экструдер и формируют гранулы из гомогенной композиции.