Изобретение относится к дорожному и аэродромному строительству, а именно к технологии получения полимерасфальтобетонных смесей на основе нефтяных органических связующих и может быть использовано при строительстве, ремонте и эксплуатации дорожных покрытий во всех дорожно-климатических зонах.

Известен способ приготовления полимерасфальтобетонной смеси для дорожных покрытий ОДМ 218.2.003-2007 «Рекомендации по использованию полимерно-битумных вяжущих материалов на основе блоксополимеров типа СБС при строительстве и реконструкции автомобильных дорог и отвечающей ГОСТ 9128-2013, по которому смесь минеральных материалов (щебня/гравия и песка с минеральным порошком или без него) в нагретом до 160°С состоянии перемешивают с 4,5-6,0% полимербитумным вяжущим (ПБВ) по ГОСТ Ρ 52056-2003 «Вяжущие полимерно-битумные дорожные на основе блоксополимеров типа стирол-бутадиен-стирол. Технические условия».

Недостатком такого способа и применяемых компонентов являются:

1. Слабая адгезия ПБВ к каменным материалам кислых пород вынуждает использование дорогих адгезионных присадок.

2. Высокая себестоимость полимерасфальтобетонной смеси.

3. Способ не позволяет регулировать качество полимерасфальтобетонной смеси даже при очень правильном подборе составляющих ее компонентов.

При смешивании ПБВ с минеральными материалами в результате физической и химической адсорбции полимербитум претерпевает изменения: вязкость, полимербитума коллоидная структура, физико-механические и химические свойства значительно отличаются от исходного и последствия непредсказуемы. Использование даже хорошо совместимого пластификатора с полимером не гарантирует их расслоение в дорожном покрытии после избирательной адсорбции минеральным материалом масел и асфальтенов. Введение адгезионной добавки пластифицирует вяжущее, что повышает риск образования колей в дорожном покрытии.

Известен способ получения полимерасфальтобетонной смеси по патенту 2790226, характеризующийся тем, что разогретые минеральные материалы, а именно: щебень в количестве от 53 мас. % до 65 мас. %, песок, взятый в количестве от 18 мас. % до 28 мас. %, минеральный порошок, взятый в количестве от 17 мас. % до 23 мас, смешивают при температуре 160°С с полимерно-битумным вяжущим взятым в количестве 4,4-4,7% сверх массы названных минеральных компонентов и изготовленный на основе дорожного битума, блок-сополимера типа стирол-бутадиен-стирол, пластификатора и поверхностно-активного вещества. При этом в составе полимерно-битумного вяжущего битума содержится в количестве от 47,0 до 90 мас. %, блок-сополимер типа стирол-бутадиен-стирол в количестве от 2,0 до 7,0 мас. %, пластификатор на основе парафинонафтеновых углеводородов в количестве от 6,5 до 50,0 мас. %, поверхностно-активное вещество в количестве от 0,4 до 0,9 мас. %. Полимерасфальтобетонная смесь по физико-механическим свойствам отвечает ГОСТ 9128-2013, обеспечивает удовлетворительную водостойкость и сдвигоустойчивость дорожного покрытия.

К недостаткам следует отнести то, что полимерасфальтобетонная смесь не отвечает требованию ГОСТ 9128-2013 по зерновому составу типа «А» для верхних слоев автомобильных дорог первой категории. Высокое содержание парафинонафтеновых углеводородов кроме пластифицирующих, положительных свойств, оказывают еще и отрицательные свойства, то есть способность «выпотевать» при охлаждении полимерно-битумного вяжущего. Кроме этого, использование в качестве пластификатора ценного компонента на основе парафинонафтеновых углеводородов до 50% и полимерно-битумного вяжущего до 7% приведет к дополнительному удорожанию полимерасфальтобетонной смеси. Одностадийный способ не позволяет регулировать качество полимерасфальтобетонной смеси даже при очень правильном подборе составляющих ее компонентов.

Известен способ получения литой полимерасфальтобетонной смеси патент (RU 2341480, МПК: С04В 26/26, опубл. 20.12.2008), характеризующийся тем, что разогретые минеральные материалы, а именно: щебень в количестве 8-12 мас. %, песок, взятый в количестве от 18 мас. % до 28 мас. %, минеральный порошок, взятый в количестве 19-26 мас. %, смешивают с полимерно-битумным компонентом взятым в количестве 9-15 мас. %, сверх массы названных минеральных компонентов, изготовленный на основе дорожного битума марки «БНД90/130» с содержанием блок-сополимера типа стирол-бутадиен-стирольный - 9-13% сверх массы битума. Покрытие, полученное из указанной литой полимерасфальтобетонной смеси, обладает достаточно высокой прочностью, и водонепроницаемостью, подвижностью при температуре укладки, а после распределения в полотне дорожного покрытия самостоятельно выравнивается и после остывания естественным образом формируется в эластичный монолит повышенной плотности.

Недостатком литого полимерасфальтобетона является его узкая область применения из-за низкой шероховатости. Покрытие из литого полимерасфальтобетона имеет слабое сцепление с колесом автотранспорта и в основном применяется при устройстве мостовых покрытий и ямочного ремонта.

Также необходимо отметить, что для того, чтобы обеспечить технологические требования, то есть высокую подвижность полимерасфальтобетонной смеси на основе такого высоковязкого полимерно-битумного компонента, ее температура должна быть не ниже 190-200°С, что приведет к деструкции входящего в его состав полимера старению и преждевременному разрушению дорожного покрытия. Кроме того, при указанном содержании полимера имеет место значительное удорожание полимерасфальтобетонной смеси, что практически исключает ее широкое применение в России.

Известен способ получения полимерасфальтобетонной смеси - ("Строительство дорожных и аэродромных покрытий из щебеночно-мастичных асфальтобетонных смесей". - М.: Издательство "Информавтодор", 2003. - с. 2, 31-33, 39) характеризующийся тем, что разогретые минеральные материалы, а именно: щебень, песок отсев дробления, активированный минеральный порошок, минеральное волокно асбеста смешиваются с полимерно-битумным компонентом.

Недостатком указанной полимерасфальтобетонной смеси является неудовлетворительная адгезия с поверхностью наполнителя и низкая водостойкость. В процессе эксплуатации дорожных покрытий на основе названной асфальтобетонной смеси происходит отслаивание полимерно-битумного компонента, что приводит к преждевременному ремонту разрушенного покрытия.

В качестве прототипа выбран способ по патенту RU №2297990, согласно которому полимерасфальтобетонную смесь получают по одностадийной технологии, путем смешивания разогретых минеральных компонентов, а именно: щебня (64-68 мас. %), песка из отсевов дробления (16,5-18,0 мас. %), минерального порошка (9,5-11,0 мас. %), стабилизирующей добавки - минеральные волокна асбеста (0,35-0,45 мас. %) с полимерно-битумным компонентом (6,0-6,5) мас%. Полимерно-битумный компонент содержит: битум - 86-89 мас. %, полимер - бутадиен-стирольный термоэластопласт - 2,5-5,0 мас. %, пластификатор - индустриальное масло - 5,5-7,5 мас. % и высокомолекулярное поверхностно-активное вещество - 1-3 мас. %. Указанный состав полимерно-битумного компонента обеспечивает получение продукта со свойствами, присущими эластомерам, что обеспечивает деформативность, некоторое снижение хрупкости при низких температурах и одновременно повышение сдвигоустойчивости дорожного покрытия при высоких температурах эксплуатации дорожного покрытия, а также к некоторой его устойчивости к температурным и динамическим нагрузкам.

Недостатком прототипа является:

очень высокое содержание полимерно-битумного компонента 6-6,5% и поверхностно-активного вещества (ПВА) до 1,5%,

- способ не позволяет регулировать качество полимерасфальтобетонной смеси, даже при очень правильном подборе составляющих ее компонентов.

Целью изобретения является повышение адгезии, водостойкости, трещиностойкости полимерасфальтобетона, возможность регулировать качество полимерасфальтобетона в зависимости от предъявляемых требований и снизить себестоимость полимерасфальтобетонной смеси.

Одним из ведущих факторов долговечности полимерасфальтобетонных покрытий является их водостойкость, формирующаяся за счет устойчивого к действию воды, контакта вяжущего с твердой подложкой, то есть поверхностью каменных материалов. Водостойкость и долговечность дорожного покрытия во многом зависит от свойств битумного вяжущего, предназначенного для связывания различных минеральных материалов и образования с ними после уплотнения прочного износо- и погодоустойчивого монолита - полимерасфальтобетона. Среди многих методов улучшения характеристик дорожных битумов весьма эффективным является модифицирование нефтяной основы различными полимерными материалами. Полимерные добавки оказывают структурирующее действие на битум, повышая его термостойкость, расширяя интервал пластичности и увеличивая эластичность вяжущего, что, в свою очередь, повышает стойкость асфальтобетона к колееобразованию и появлению трещин, а значит, и долговечность дорожного полотна. Одним из основных факторов сдерживающих широкое применение полимерно-битумных вяжущих - это экономическая составляющая. На сегодняшний день стоимость полимерно-битумного вяжущего в полтора, два раза выше стоимости дорожного битума. В то же время следует отметить, что эффективность воздействия того или иного полимера на свойства битума в значительной степени определяется структурно-групповым составом исходной нефтяной основы и структурой битумной пленки на минеральных материалах.

Известная одностадийная технология изготовления полимерасфальтобетонных смесей не позволяет сохранить коллоидную структуру полимерно-битумного вяжущего при контакте с минеральными материалами. В связи с этим поиск оптимального состава данной основы при получении полимермодифицированных битумов, позволяющей добиться наибольшего положительного изменения свойств вяжущего при минимальной концентрации добавки является весьма актуальной задачей.

Указанная цель достигается тем, что в способе получения полимерасфальтобетонной смеси, включающем нагрев минерального материала, перемешивание до полного обволакивания минерального материала с нагретым активирующем нефтяным связующим, введением полимерно-битумного вяжущего, согласно изобретению, в качестве активирующего минеральные материалы компонента используют дорожный битум или асфальт деасфальтизации или остаток висбрекинга, а в качестве связующего - полимерно-битумное вяжущее, при следующем соотношении компонентов, мас. %: дорожный битум или асфальт деасфальтизации или остаток висбрекинга - 3,0-4,0% полимерно-битумное вяжущее - 2,0-3,0%, минеральные материалы - остальное. По заявленному способу полимерасфальтобетонную смесь готовят в две стадии путем нагрева минеральных материалов до 155-160°С, перемешивания до однородной массы с асфальтом деасфальтизации или остатком висбрекинга или дорожным битумом - 3,0-4,0% (от массы минеральных материалов), затем смешивают с полимерно-битумным вяжущим 2,0-3,0%, нагретым до 150-160°С. Причем на первой стадии в дорожный битум дозируется адгезионная присадка в количестве от 0,5 до 1,0%, а при использовании асфальта деасфальтизации и остатка висбрекинга адгезионная присадка не добавляется. Активирование минеральных материалов однородным к полимерно-битумному вяжущему компонентом гарантирует защиту поверхности минеральных материалов от проникания воды и преждевременного разрушения дорожного покрытия,

Особое отличие заявленного способа от существующих технологий это возможность регулировать качество полимерасфальтобетонной смеси за счет использования нефтяных однородных связующих с разным химическим составом в зависимости от предъявляемых требований, что позволяет снизить содержание в полимерасфальтобетонной смеси дорогостоящего компонента - полимера в два раза, при сохранении и улучшении отдельных показателей качества.

Обоснование технологии и применяемых компонентов

Установлено, что полимерно-битумное вяжущее имеют слабое сцепление с поверхностью каменных материалов, особенно кислых пород, что приводит к низкой водостойкости полимерасфальтобетона и преждевременному разрушению дорожного покрытия. При контакте полимерно-битумного вяжущего с минеральным материалом происходит процесс физической и химической адсорбции, а на поверхности каменных материалов образуется ориентированная оболочка, состоящая из трех зон, твердой зоны с максимальной вязкостью и плотностью у границы раздела битум минеральный материал, структурированной зоной и диффузной зоны. Каждая зона избирательно влияет на показатели качества полимерасфальтобетонного покрытия. Твердая зона отвечает за водостойкость полимерасфальтобетона. Структурированная зона отвечает за прочность при положительных температурах и трещиностойкость при отрицательных температурах. Диффузная зона в большей степени ответственна за сдвигоустойчивость и колееобразование. Чем выше степень процесса физической и химической адсорбции, тем прочнее твердая зона и значительнее сцепление минеральных материалов с вяжущим. Для повышения водостойкости дорожного покрытия, выполненного из полимерасфальтобетонной смеси, необходимо, чтобы максимальное количество органического вяжущего было адсорбировано минеральным материалом, а содержание свободного битума сведено к минимальному значению. Однако, при использовании в качестве вяжущего - полимербитума, в процессе химической и физической адсорбции активное участие принимают не масла и тем более растворенные в нем полимеры, а высокомолекулярные и ненасыщенные углеводородные соединения битума, содержащие активные функциональные группы. Полимерные структуры энергетически слабее активных компонентов битумов. Высокомолекулярные и ненасыщенные углеводородные соединения битума способны полностью вступать в реакцию с поверхностью каменных материалов лишь при отсутствии закрывающей их маслянополимерной пленкой и частично в зависимости от толщины маслянополимерной пленки. Химически активные компоненты полимерно-битумного вяжущего, способные обеспечить надежное сцепление с минеральным материалом, блокированы масляной - полимерной оболочкой, которая снижает толщину твердообразной зоны ориентировочного слоя на минеральных зернах менее оптимальной. На поверхности каменных материалов адсорбированы асфальтеновые комплексы с переферийным слоем смол, эти комплексы вытесняют полимерные структуры с поверхности каменных материалов. В то же время, адгезионные ресурсы самих битумных структур незначительны, что приводит к необходимости активировать полимербитумы введением в них поверхностно-активных веществ. Совместное введение полимера и адгезионной добавки усиливает сцепление битума с подложкой. Равный уровень сцепления, в этом случае, достигается при меньшем расходе добавки. Чем больше содержание в битуме полимера, тем меньше влияние на сцепление оказывают адгезионные добавки. Поэтому при формировании твердой зоны ориентированного слоя битумной пленки на каменном материале, необходимо исключить содержание полимера в применяемом вяжущем. Эффективность полимеров, в отношении повышения водостойкости полимерасфальтобетона, проявляется при формировании структурированной зоны и диффузной зоны ориентировочного слоя.

Следовательно, для решения этой проблемы, является способ нанесения на минеральные материалы не менее двух слоев органического вяжущего разного химического состава, обеспечивающие требования к твердой зоне, структурированной зоне и диффузной зоне ориентировочного слоя полимерасфальтобетона.

На первом этапе для создания твердой зоны ориентированного слоя битумной пленки на минеральных материалах в качестве активирующего вяжущего надо использовать асфальт деасфальтизации или остаток висбрекинга или модифицированный ПАВ битум. Асфальт деасфальтизации и остаток процесса висбрекинга являются остаточными продуктами нефтепереработки, а по содержанию высокомолекулярных соединений и поверхностно активных веществ, превосходят окисленные битумы, поэтому сцепление с каменными материалами они обеспечивают и без модификации адгезионными добавками. Асфальт деасфальтизации является остаточным битумом, имеет более высокую коллоидную стабильность и устойчивость к процессам старения и является наиболее благоприятным сырьем для активирования минеральных материалов. Остаток процесса висбрекинга обладает превосходным сцеплением с минеральными материалами разных пород, но имеет и существенный недостаток это низкая устойчивость к старению из-за содержания непредельных углеводородов. Однако на второй стадии изготовления полимерасфальтобетонной смеси контакт с кислородом воздуха активированной смеси остатком висбрекинга блокируется пленкой структурированного слоя образованной полимерно-битумным вяжущим, что исключает возможность процесса его старения. Окисленный битум марки БНД или БН уступает по сцеплению с минеральными материалами асфальту деасфальтизации и остатку висбрекинга, а по устойчивости к старению занимает промежуточное положение.

Для обеспечения сцепления с каменными материалами разных пород толщина твердообразной пленки на минеральных материалах должна быть оптимальной и определяется по критической концентрации битума на поверхности зерна, то есть перед началом слипания зерен между собой. Количество связующего для активирования минеральных материалов на первой стадии зависит от типа полимерасфальтобетонной смеси, содержания минерального порошка и вида каменных материалов, ориентировочно составляет от 3% до 4%.

На второй стадии для создания структурированной и диффузной зоны битумной пленки применяется полимерно-битумное вяжущее (ПБВ). Свойства полимерно-битумного вяжущего и количество зависит от предъявленных физико-механических требований к полимерасфальтобетонной смеси, ориентировочно составляет от 2% до 3%.

Способ получения полимерасфальтобетонной смеси осуществляют следующим образом.

Минеральные материалы: щебень, песок, нагретые до 155-160°С, на первой стадии смешивают в смесителе с холодным минеральным порошком в течение 10-15 сек. затем с разогретым до 130-140°С дорожным битумом, предварительно модифицированным адгезионной присадкой, или с остатком висбрекинга или с асфальтом деасфальтизации и перемешивают в течение 15-20 сек. На второй стадии в полученную смесь добавляют полимерно-битумное вяжущее и перемешивают в течение 10-15 сек.

В качестве исходных компонентов были использованы:

- нефтяной дорожный окисленный битум марки БНД 90/130; ООО Битум» г. Салават

- полимер битумное вяжущее с содержанием полимера ДСТ 30-01 - 3,0% и ДСТ 30-01 - 3,5% ООО Битум» г. Салават

- адгезионная присадка БП-КСП ООО «Клариса» г. Уфа,

- асфальт деасфальтизации Уфимского НПЗ «Новоил»

- остаток висбрекинга Уфимского НПЗ «Новоил»

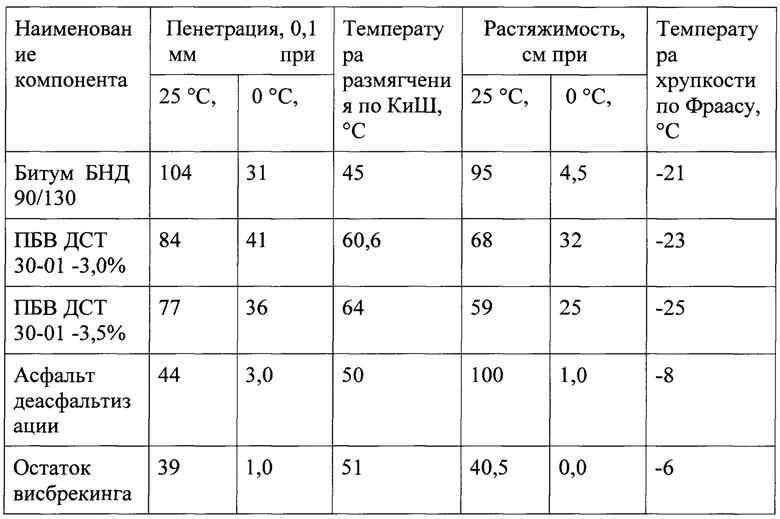

Основные характеристики использованных компонентов представлены в таблице №1:

Минеральные материалы, подобраны по ГОСТ 9128-2013 для плотной полимерасфальтобетонной смеси типа А марки 1:

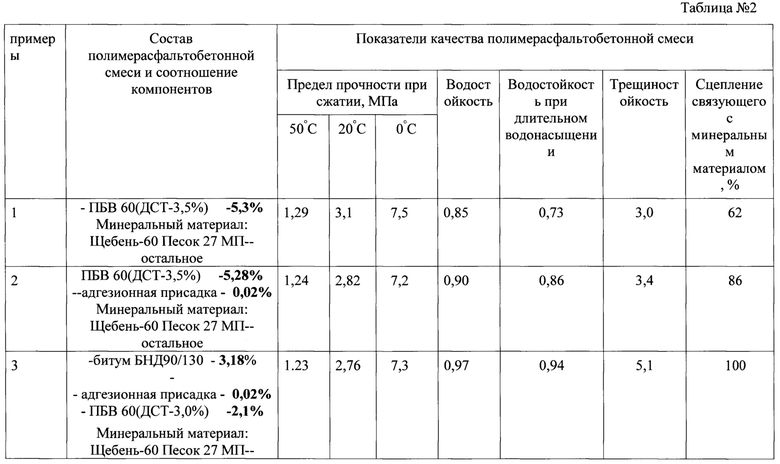

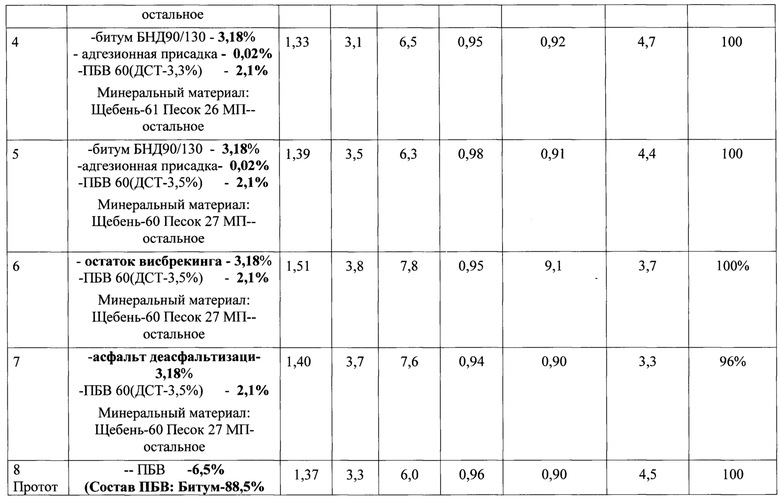

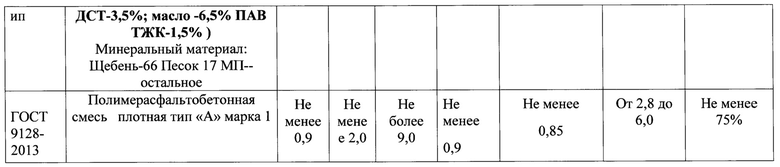

Согласно предлагаемого способа были получены полимерасфальтобетонные смеси по примерам №3-7 и для сравнения получены полимерасфальтобетонные смеси по классической известной технологии (пример №1 и 2) и прототип (пример №8). Полученные по примерам №1-7 полимерасфальтобетонные смеси были испытаны согласно ГОСТ 9128-2013 «Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимер-асфальтобетон для автомобильных дорог и аэродромов». Испытание на сцепление с минеральным материалом и щебнем проводилось по ГОСТ 12801 п. 24 и п. 28 соответственно. Результаты испытаний представлены в таблице №2.

Детальное описание примеров №1-7 с подтверждением возможности достижения технического результата

Пример №1

По известной технологии

Минеральные материалы, подобранные по ГОСТ 9128-2013 для плотной полимерасфальтобетонной смеси типа А марки 1: щебень, песок, нагревали в сушильном шкафу до 160-170°С, смешивали в механическом смесителе с холодным минеральным порошком в течение 10-15 сек. затем в смесь добавляли полимерно-битумное вяжущее - 5,3% (от массы смеси) с содержанием ДСТ - 3,0% от массы полимерно-битумного вяжущего) разогретое до 160-170°С и перемешивали в течение 20-25 сек до однородной массы. Температура готовой асфальтобетонной смеси на выходе 160°С. Из готовой полимеасфальтобетонной смеси при температуре 150-145°С по ГОСТ 12801 формовали полимерасфальтобетонные образцы и через 24 часа подвергли испытаниям на физико-механические свойства. Из результатов испытания таблицы №2 видно, что при отсутствии адгезионной присадки сцепление с минеральным материалом и водостойкость полимерасфальтобетонной смеси не отвечают требованиям ГОСТ 9128-2013.

Пример №2

По известной технологии

Минеральные материалы подобранные по ГОСТ 9128-2013 для плотной полимерасфальтобетонной смеси типа А марки 1: щебень, песок,, нагревали в сушильном шкафу до 160-170°С, смешивали в механическом смесителе с холодным минеральным порошком в течение 10-15 сек., затем в смесь добавляли 5,3% (от массы смеси) полимерно-битумное вяжущее, разогретое до 160-170°С с содержанием 3,0% ДСТ и 1,0% (от массы полимерно-битумного вяжущего) адгезионной присадки и перемешивали до однородной массы в течение 20-25 сек. Из готовой полимеасфальтобетонной смеси при температуре 150-145°С по ГОСТ 12801 формовали полимерасфальтобетонные образцы и через 24 часа подвергли испытаниям на физико-механические свойства. Из результатов испытания таблицы №2 видно, что при добавлении адгезионной присадки полимерасфальтобетонная смесь отвечает ГОСТ 9128-2013, при этом сцепление с минеральным материалом и водостойкость находятся на пределе допустимых требований.

Пример №3

По заявленной инновационной технологии

Минеральные материалы подобранные по ГОСТ 9128-2013 для плотной полимерасфальтобетонной смеси типа А марки 1: щебень, песок, нагревали в сушильном шкафу до 160-170°С, смешивали в механическом смесителе с холодным минеральным порошком в течение 10-15 сек. затем в смесь добавляли 3,2% (от массы смеси) дорожный битум, разогретый до 130-140°С, предварительно модифицированный адгезионной присадкой в количестве 1,0% (от массы дорожного битума), и перемешивали смесь в течение 15-20 сек до однородной массы, при этом минеральные зерна не должны слипаться между собой. После чего дозировали полимерно-битумное вяжущее - 2,1% (от массы смеси) с содержанием ДСТ - 3,0% (от массы полимерно-битумного вяжущего), разогретое до 160-170°С и перемешивали в течение 20-25 сек до однородной массы. Из готовой полимеасфальтобетонной смеси при температуре 150-145°С по ГОСТ 12801 формовали полимерасфальтобетонные образцы и через 24 часа подвергли испытаниям на физико-механические свойства. Из результатов испытания таблицы №2 видно, что полимерасфальтобетонная смесь отвечает ГОСТ 9128-2013 по всем показателям, превосходит прототип по водостойкости, но уступает по пределам прочности.

Пример №4

Минеральные материалы, подобранные по ГОСТ 9128-2013 для плотной полимерасфальтобетонной смеси типа А марки 1 зерновому составу для типа А марки 1: щебень, песок, нагревали в сушильном шкафу до 160-170°С, смешивали в механическом смесителе с холодным минеральным порошком в течение 10-15 сек., затем в смесь добавляли разогретый до 130-140°С дорожный битум 3,2% (от массы смеси), предварительно модифицированный адгезионной присадкой в количестве 1,0% (от массы дорожного битума), и перемешивали смесь в течение 15-20 сек до однородной массы, при этом минеральные зерна не должны слипаться между собой. После чего дозировали полимерно-битумное вяжущее 2,1% (от массы смеси) с содержанием ДСТ - 3,3% (от массы полимерно-битумного вяжущего) разогретое до 160-170°С и перемешивали в течение 20-25 сек до однородной массы. Из готовой полимеасфальтобетонной смеси при температуре 150-145°С по ГОСТ 12801 формовали полимерасфальтобетонные образцы и через 24 часа подвергли испытаниям на физико-механические свойства. Из результатов испытания таблицы №2 видно, что полимерасфальтобетонная смесь отвечает ГОСТ 9128-2013 по всем показателям, превосходит прототип по водостойкости, но уступает по пределам прочности.

Пример №5

Минеральные материалы, подобранные по ГОСТ 9128-2013 для плотной полимерасфальтобетонной смеси типа А марки: щебень, песок, нагревали в сушильном шкафу до 160-170°С, смешивали в механическом смесителе с холодным минеральным порошком в течение 10-15 сек., затем в смесь добавляли разогретый до 130-140°С дорожный битум 3,2% (от массы смеси), предварительно модифицированный адгезионной присадкой в количестве 1% (от массы дорожного битума), и перемешивали смесь в течение 15-20 сек до однородной массы, при этом минеральные зерна не должны слипаться между собой. После чего дозировали разогретое до 160-170°С полимерно-битумное вяжущее 2,1% (от массы смеси) с содержанием ДСТ - 3,5% (от массы полимерно-битумного вяжущего) и перемешивали в течение 20-25 сек до однородной массы. Из готовой полимеасфальтобетонной смеси при температуре 150-145°С по ГОСТ 12801 формовали полимерасфальтобетонные образцы и через 24 часа подвергли испытаниям на физико-механические свойства. Из результатов испытания таблицы №2 видно, что при равном содержании ДСТ в изготовленной смеси и прототипе, полимерасфальтобетонная смесь отвечает ГОСТ 9128-2013 по всем показателям, превосходит прототип по водостойкости и не уступает по пределам прочности.

Пример №6

Минеральные материалы, подобранные по ГОСТ 9128-2013 для плотной полимерасфальтобетонной смеси типа А марки 1: щебень, песок, нагревали в сушильном шкафу до 160-170°С, смешивали в механическом смесителе с холодным минеральным порошком в течение 10-15 сек., затем в смесь добавляли разогретый до 150°С остаток висбрекинга - 3,2% (от массы смеси) и перемешивали смесь в течение 15-20 сек до однородной массы, при этом минеральные зерна не должны слипаться между собой. После чего дозировали разогретое до 160-170°С полимерно-битумное вяжущее - 2,1% с содержанием ДСТ - 3,5% (от массы полимерно-битумного вяжущего) и перемешивали в течение 20-25 сек до однородной массы. Из готовой полимерасфальтобетонной смеси при температуре 150-145°С по ГОСТ 12801 формовали полимерасфальтобетонные образцы и через 24 часа подвергли испытаниям на физико-механические свойства. Из результатов испытания таблицы №2 видно, что при равном содержании ДСТ в изготовленной смеси прототипе, полимерасфальтобетонная смесь отвечает ГОСТ 9128-2013 по всем показателям, превосходит прототип по водостойкости и не уступает по пределам прочности.

Минеральные материалы, подобранные по ГОСТ 9128-2013 для плотной полимерасфальтобетонной смеси типа А марки 1: щебень, песок, нагревали в сушильном шкафу до 160-170°С, смешивали в механическом смесителе с холодным минеральным порошком в течение 10-15 сек., затем в смесь добавляли разогретый до 150°С асфальт деасфальтизации - 3,2% (от массы смеси) и перемешивали смесь в течение 15-20 сек до однородной массы, при этом минеральные зерна не должны слипаться между собой. После чего дозируется разогретое до 160-170°С полимерно-битумное вяжущее - 2,1% (от массы смеси) с содержанием ДСТ - 3,5% (от массы полимерно-битумного вяжущего) и перемешивали в течение 20-25 сек до однородной массы. Из готовой полимеасфальтобетонной смеси при температуре 150-145°С по ГОСТ 12801 формовали полимерасфальтобетонные образцы и через 24 часа подвергли испытаниям на физико-механические свойства. Из результатов испытания таблицы №2 видно, что при равном содержании ДСТ в прототипе и изготовленной, полимерасфальтобетонная смесь отвечает ГОСТ 9128-2013 по всем показателям, превосходит прототип по водостойкости, и не уступает по пределам прочности.

Пример №8

По известной технологии и прототипа.

Полимерасфальтобетонную смесь, получают по одностадийной технологии, путем смешивания разогретых минеральных компонентов, а именно: щебня (64-68 мас. %), песка из отсевов дробления (16,5-18,0 мас. %), минерального порошка (9,5-11,0 мас. %), стабилизирующей добавки - минеральные волокна асбеста (0,35-0,45 мас. %) с полимерно-битумным компонентом ПБВ 6,5% (Состав ПБВ: Битум - 88,5% ДСТ - 3,5%; масло - 6,5% ПАВ ТЖК - 1,5%)

Соотношение компонентов полимерасфальтобетонных смесей и результаты испытаний приведены в таблице №2.

Полученные результаты испытания полимерасфальтобетонных смесей свидетельствуют о том, что:

- адгезионные свойства полимерасфальтобетонной смеси (пример №1), и водостойкость изготовленной по известной технологии без использования ПАВ, не отвечают требованиям ГОСТТ9128-2013.

- адгезионные свойства и водостойкость полимерасфальтобетонной смеси, (пример №2) изготовленной по известной технологии с ПАВ, уступают полимерасфальтобетонной смеси (пример №3-7), изготовленной по инновационной технологии.

- физико-механические показатели качества полимерасфальтобетонной смеси, приготовленной по инновационной технологии с содержанием полимера ДСТ в пределах 3,0-3,5% (пример №3, 4, 5), а также приготовленной с использованием асфальта деасфальтизации (пример №7) и остатка висбрекинга (пример №6), отвечают требованиям ГОСТ 9128-2013. Превосходят по водостойкости и не уступают по пределу прочности полимерасфальтобетонным смесям, приготовленным по известной технологии (пример №1 и 2), и прототипу (пример №8).

Как видно из представленных данных заявленный способ изготовления полимерасфальтобетонных смесей по двухстадийной технологии с применением на первой стадии дорожного битума или асфальта деасфальтизации или остатка висбрекинга, а на второй стадии ПБВ позволяет:

- улучшить сцепление нефтяных связующих с минеральным материалом на - 20% и водостойкость на - 10%;

- обеспечить устойчивость полимерно-битумного вяжущего к расслаиванию и разрушению в составе дорожного покрытия, вследствие выпотевания (отторжения) масел;

- снизить расход полимерно-битумного вяжущего на 1 тонну смеси - 2,0 раза;

- расширить сырьевую базу за счет использования дешевых остаточных продуктов нефтепереработки.

- снизить себестоимость полимерасфальтобетонной смеси на 10%.

Особое отличие заявленного способа от существующих технологий - это расширение возможности регулировать физико-механические свойства полимерасфальтобетонной смеси в зависимости от предъявляемых требований и варьировать эксплуатационные свойства покрытия и его долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2153477C2 |

| Способ получения горячей асфальтобетонной смеси | 2018 |

|

RU2693170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ НА ОСНОВЕ УГЛЕРОДНО-БИТУМНОЙ КОМПОЗИЦИИ И ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2023 |

|

RU2806325C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2015 |

|

RU2591938C1 |

| Асфальтобетонная смесь | 2021 |

|

RU2777276C1 |

| Способ получения холодной асфальтобетонной смеси на основе модифицированной полимерно-битумной композиции | 2023 |

|

RU2824525C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| ХОЛОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОНА ПОВЫШЕННОЙ ПРОЧНОСТИ ДЛЯ РЕМОНТА И СТРОИТЕЛЬСТВА АВТОМОБИЛЬНЫХ ДОРОГ | 2014 |

|

RU2558049C1 |

| СТАБИЛИЗИРОВАННОЕ ВЯЖУЩЕЕ, ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО ВЯЖУЩЕГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2647740C1 |

| АСФАЛЬТОБЕТОН | 2023 |

|

RU2814397C1 |

Изобретение относится к дорожному и аэродромному строительству, а именно к технологии получения полимерасфальтобетонных смесей на основе нефтяных органических связующих, и может быть использовано при строительстве, ремонте и эксплуатации дорожных покрытий во всех дорожно-климатических зонах. Технический результат заключается в повышении адгезионных свойств органического связующего с минеральной частью полимерасфальтобетонной смеси, увеличении водостойкости, трещиностойкости полимерасфальтобетона, снижении себестоимости. Способ получения полимерасфальтобетонной смеси включает нагрев минерального материала, активирование минерального материала битумом или асфальтом деасфальтизации или остатком висбрекинга на первой стадии и введение на второй стадии полимерно-битумного вяжущего, при следующем соотношении компонентов, мас. %: дорожный битум или асфальт деасфальтизации или остаток висбрекинга - 3,0-4,0; полимерно-битумное вяжущее - 2,0-3,0; минеральные материалы – остальное. 2 табл.

Способ получения полимерасфальтобетонной смеси, включающий нагрев минерального материала, перемешивание его с нагретым нефтяным активирующим компонентом до полного обволакивания, введение вяжущего, отличающийся тем, что первоначально используют дорожный битум, или остаток висбрекинга, или асфальт деасфальтизации в качестве активирующего компонента, затем после перемешивания в полученную смесь вводят полимерно-битумное вяжущее в качестве основного компонента, при следующем соотношении компонентов, мас. %:

дорожный битум, или асфальт деасфальтизации,

или остаток висбрекинга - 3,0-4,0;

полимерно-битумное вяжущее - 2,0-3,0

минеральные материалы - остальное.

| Способ получения горячей асфальтобетонной смеси | 2018 |

|

RU2693170C1 |

| ПОЛИМЕРНО-БИТУМНОЕ ВЯЖУЩЕЕ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ЕГО ОСНОВЕ | 2006 |

|

RU2297990C1 |

| Способ приготовления органоминеральной смеси | 1985 |

|

SU1377260A1 |

| Водоразборный кран с автоматическим затвором | 1927 |

|

SU8967A1 |

| US 2871212 A, 27.01.1959. | |||

Авторы

Даты

2021-06-16—Публикация

2020-10-05—Подача