ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка основывается на Предварительной Патентной Заявке США № 62/292,381, поданной 8 февраля 2016 года, которая включена ссылкой во всей своей полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам и устройствам для изготовления бумажных продуктов, таких как бумажные полотенца и туалетная бумага. В частности, настоящее изобретение относится к способам, в которых используется формовочный барабан для формования бумажного полотна во время формирования бумажного продукта.

УРОВЕНЬ ТЕХНИКИ

В целом, бумажные продукты формируются осаждением композиции, включающей водную суспензию волокон для изготовления бумаги, на формовочную секцию с образованием бумажного полотна, и затем обезвоживанием полотна с образованием бумажного продукта. Для формования бумажного полотна и обезвоживания полотна применяются разнообразные способы и оборудование. В процессах производства бумаги для изготовления таких продуктов, как туалетная бумага и полотенца, например, существуют многообразные способы удаления воды в процессах, каждый с весьма переменными параметрами. В результате этого бумажные продукты также имеют в значительной мере переменные свойства.

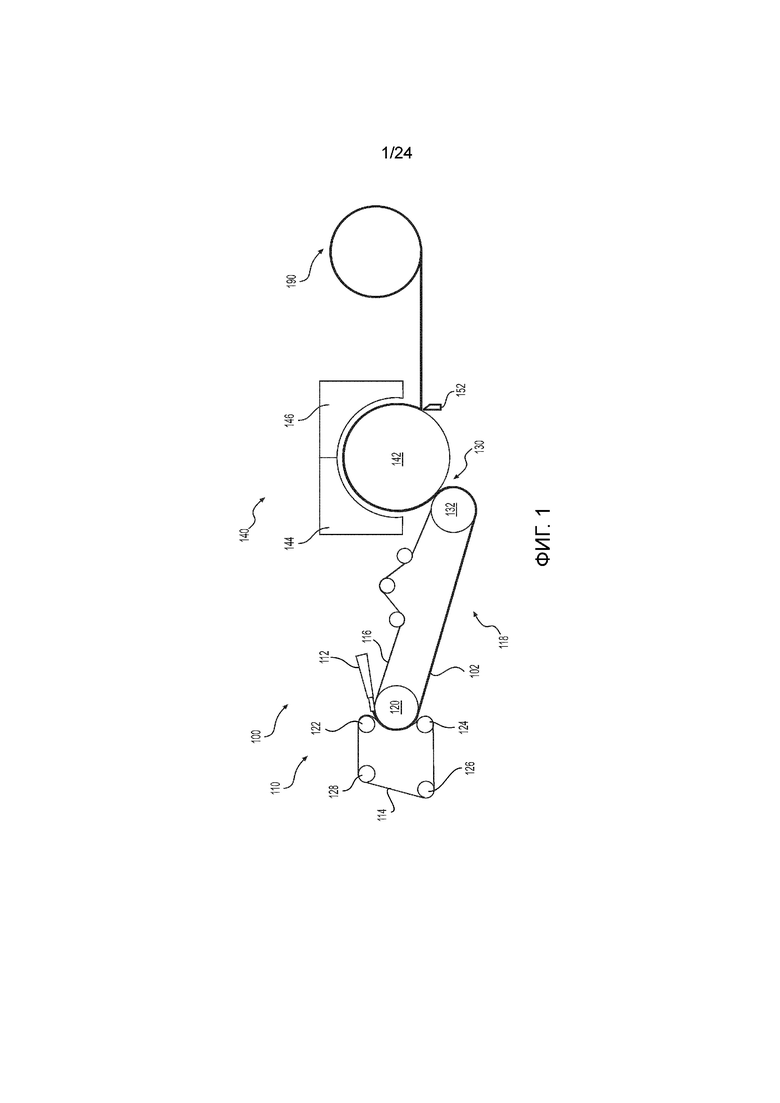

Один такой способ обезвоживания бумажного полотна известен в технологии как стандартная сушка массы прессованием (CWP). Фиг.1 показывает пример бумагоделательной машины 100 с CWP. Бумагоделательная машина 100 имеет формовочную секцию 110, которая, в этом случае, называется в технологии сеточной частью. Формовочная секция 110 включает напорный ящик 112, который выкладывает водную массу между формующей сеткой 114 и бумагоформирующим сукном 116, тем самым с первоначальным образованием исходного полотна 102. Формующая сетка 114 поддерживается валиками 122, 124, 126, 128. Бумагоформирующее сукно 116 поддерживается формующим валиком 120. Исходное полотно 102 переносится бумагоформирующим сукном 116 вдоль трассы 118 сукна, которая протягивается до прижимного валика 132, где исходное полотно 102 наносится на сушильную секцию 140 с Янки-цилиндром в зажимном зазоре 130. В зажимном зазоре 130 исходное полотно 102 подвергается мокрому прессованию одновременно с переносом в сушильную секцию 140 с Янки-цилиндром. В результате этого консистенция полотна 102 возрастает от около двадцати процентов сухого вещества непосредственно перед зажимным зазором 130 до величины между около тридцатью процентами сухого вещества и около пятьюдесятью процентами сухого вещества сразу после зажимного зазора 130. Сушильная секция 140 с Янки-цилиндром включает, например, заполненный паром барабан 142 («Янки-цилиндр») и нагнетающие горячий воздух сушильные камеры 144, 146 для дополнительной сушки полотна 102. Полотно 102 может быть удалено с Янки-цилиндра 142 ракелем 152, где оно затем наматывается на бобину (не показана) с образованием рулона 190 с наката.

Бумагоделательная машина с CWP, такая как бумагоделательная машина 100, обычно требует небольших затрат на сушку, и может быстро производить рулон 190 с наката со скоростями от около трех тысяч футов в минуту до более пяти тысяч футов в минуту (915-1524 м/мин). Изготовление бумаги с использованием CWP представляет собой зрелый способ, основу которого составляет бумагоделательная машина, имеющая высокую тиражеустойчивость и продолжительность безотказной работы. В результате уплотнения, создаваемого для обезвоживания полотна 102 в зажимном зазоре 130, полученный бумажный продукт типично имеет низкую пухлость с соответственно высокой стоимостью волокна. В то время как это может иметь результатом рулонные бумажные продукты, такие как бумажные полотенца или туалетная бумага, имеющие большое число листов на рулон, бумажные продукты, как правило, имеют низкую впитывающую способность и могут ощущаться как грубые при прикосновении.

Поскольку для потребителей часто желательны бумажные продукты, которые являются мягкими на ощупь и имеют высокую впитывающую способность, были разработаны другие бумагоделательные машины и способы. Технология сквозной сушки горячим воздухом (TAD) представляет собой один способ, который дает бумажные продукты с высокой пухлостью. Фиг.2 показывает пример бумагоделательной машины 200 с TAD. Формовочная секция 230 этой бумагоделательной машины 200 показана с тем, что известно в технологии как двухсеточная формовочная секция, и она производит лист подобно сеточной части 110 на Фиг.1. Как показано на Фиг.2, композиция сначала подается в бумагоделательную машину 200 через напорный ящик 202. Композиция направляется напорным ящиком 202 в зазор, образованный между первой формирующей тканью 204 и второй формирующей тканью 206 перед формующим валиком 208. Первая формирующая ткань 204 и вторая формирующая ткань 206 движутся в режиме непрерывного петлеобразного перемещения и расходятся после прохода за формующий валик 208. В зоне расхождения могут использоваться вакуумные элементы, такие как вакуумные камеры, или фольговые элементы (не показаны), чтобы как обезвоживать лист, так и гарантировать, что лист остается прилипшим ко второй формирующей ткани 206. После отделения от первой формирующей ткани 204 вторая формирующая ткань 206 и полотно 102 проходят через дополнительную зону 212 обезвоживания, в которой всасывающие камеры 214 удаляют влагу из полотна 102 и второй формирующей ткани 206, тем самым повышая консистенцию полотна 102, например, от около десяти процентов сухого вещества до около двадцати восьми процентов сухого вещества. Горячий воздух также может быть использован в зоне 212 обезвоживания для стимулирования обезвоживания. Затем полотно 102 переносится на ткань 216 для сквозной сушки горячим воздухом (TAD) в передаточном зазоре 218, где башмак 220 прижимает TAD-ткань 216 ко второй формирующей ткани 206. В некоторых бумагоделательных TAD-машинах башмак 220 представляет собой вакуумный башмак, который создает разрежение, чтобы содействовать переносу полотна 102 на TAD-ткань 216. В дополнение, для переноса полотна 102 в передаточном зазоре 218, а также для структурирования его, может быть использован так называемый напорный перенос. Напорный перенос происходит, когда вторая формирующая ткань 206 продвигается со скоростью, которая является более высокой, чем у TAD-ткани 216.

Затем TAD-ткань 216, несущая бумажное полотно 102, проходит вокруг сушилок 222, 224 для сквозной сушки, где горячий воздух продувается сквозь полотно для повышения консистенции бумажного полотна 102 от около двадцати восьми процентов сухого вещества до около восьмидесяти процентов сухого вещества. Затем полотно 102 переносится на сушильную секцию 140 с Янки-цилиндром, где полотно 102 дополнительно высушивается. Затем лист отделяется от Янки-цилиндра 142 ракелем 152 и подхватывается бобиной (не показана) с образованием рулона с наката (не показан). В результате минимального уплотнения во время процесса сушки полученный бумажный продукт имеет высокую пухлость с соответственно низкой стоимостью волокна. К сожалению, этот способ является дорогостоящим в эксплуатации, поскольку большое количество воды удаляется дорогостоящей тепловой сушкой. Кроме того, образующие бумагу волокна в бумажном продукте, изготовленном TAD-способом, обычно являются непрочно связанными, приводя к бумажному продукту, который может быть непрочным.

Для повышения пухлости и мягкости бумажного продукта сравнительно с CWP были разработаны другие способы, в то же время по-прежнему с сохранением прочности бумажного полотна и с низкими расходами на сушку, по сравнению с TAD. Эти способы в общем предусматривают уплотнительное обезвоживание мокрого полотна, и затем ленточное крепирование полотна, чтобы перераспределять волокна полотна для достижения желательных свойств. Этот способ называется здесь ленточным крепированием и описан, например, в Патентах США № 7,399,378, № 7,442,278, № 7,494,563, № 7,662,257, и № 7,789,995 (описания изобретений в которых включены ссылкой во всей своей полноте).

Фиг.3 показывает пример бумагоделательной машины 300 с использованием ленточного крепирования. Подобно бумагоделательной CWP-машине 100, показанной на Фиг.1, в бумагоделательной машине 300 с ленточным крепированием используется обсужденная выше сеточная часть в качестве формовочной секции 110. После выхода из формовочной секции 110 трасса 118 сукна, которое поддерживается на одном конце валиком 108, протягивается до секции 310 башмачного пресса. Здесь полотно 102 переносится с бумагоформирующего сукна 116 на подпорный валик 312 в зазоре, образованном между подпорным валиком 312 и валиком 314 башмачного пресса. Башмак 316 используется для приложения нагрузки к зазору и обезвоживания полотна 102 одновременно с переносом.

Затем полотно 102 переносится на крепировальную ленту 322 в зазоре 320 крепировальной ленты под действием зажимного крепировального зазора 320. Крепировальный зазор 320 образован между подпорным валиком 312 и крепировальной лентой 322, причем крепировальная лента 322 прижимается к подпорному валику 312 крепировальным валиком 326. При переносе в крепировальном зазоре 320 целлюлозные волокна полотна 102 изменяют свои положения и ориентируются. Полотно 102 может быть склонным к прилипанию к более гладкой поверхности подпорного валика 312 сравнительно с крепировальной лентой 322. Таким образом, может быть желательным нанесение разделительных масел на подпорный валик 312 для облегчения переноса с подпорного валика 312 на крепировальную ленту 322. Кроме того, подпорный валик 312 может представлять собой нагреваемый паром валик. После того, как полотно 102 перенесено на крепировальную ленту 322, может быть использована вакуумная камера 324 для создания разрежения в полотне 102, чтобы увеличить толщину листа затягиванием полотна 102 в рельеф крепировальной ленты 322.

Как правило, желательно выполнять напорный перенос полотна 102 с подпорного валика 312 на крепировальную ленту 322, чтобы облегчить перенос на крепировальную ленту 322 и дополнительно улучшить пухлость и мягкость листа. Во время напорного переноса крепировальная лента 322 движется с меньшей скоростью, чем полотно 102 на подпорном валике 312. Помимо всего прочего, при напорном переносе бумажное полотно 102 перераспределяется на крепировальной ленте 322 для придания бумажному полотну 102 структуры, чтобы повысить пухлость и стимулировать перенос на крепировальную ленту 322.

После этой операции крепирования полотно 102 наносится на Янки-цилиндр 142 в сушильной секции 140 с Янки-цилиндром в зазоре 328 с малоинтенсивным прижимом. Как и в бумагоделательной CWP-машине 100, показанной на Фиг.1, полотно 102 затем высушивается в сушильной секции 140 с Янки-цилиндром, и затем наматывается на бобину (не показана). В то время как крепировальная лента 322 придает полотну 102 желательные пухлость и структуру, применение крепировальной ленты 322 может создавать затруднения. Когда крепировальная лента 322 движется по своей траектории, лента изгибается и скручивается, что приводит к усталости крепировальной ленты 322. Таким образом, крепировальная лента 322 может быть подвержена усталостному разрушению. В дополнение, крепировальные ленты 322 представляют собой создаваемые по заказу элементы без иных промышленных аналогов. Они проектируются для придания бумажному полотну заданной структуры, и могут быть сложными в изготовлении, поскольку они представляют собой элемент штучного производства и не имеют какой-нибудь предшествующей промышленной истории. Кроме того, скорость бумагоделательной машины 300 снижается сообразно степени крепирования, когда полотно 102 передается в условиях напорного переноса с подпорного валика 312 на крепировальную ленту 322. Сниженная скорость выхода полотна приводит к меньшим скоростям изготовления, сравнительно с системами без ленточного крепирования. Кроме того, такие трассы крепировальной ленты 322 требуют обширных участков производственной площади, и тем самым повышают габариты и сложность бумагоделательной машины 300. Кроме того, может быть весьма сложной задачей достижение равномерного надежного переноса листа на крепировальную ленту 322. Соответственно этому, тем самым желательна разработка способов и устройств, которые способны достигать уровней качества бумаги, сравнимых с крепированием на ткани, без затруднений с крепировальной лентой.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному аспекту, настоящее изобретение относится к способу изготовления волокнистого листа. Способ включает формирование исходного полотна из водного раствора бумагообразующих волокон, обезвоживание исходного полотна с образованием обезвоженного полотна, имеющего консистенцию от около десяти процентов сухого вещества до около семидесяти процентов сухого вещества, перемещение обезвоженного полотна на поверхность переноса, и перенос обезвоженного полотна с поверхности переноса на формовочный барабан в зоне формования. Формовочный барабан включает наружную сторону и структурированную поверхность на наружной стороне формовочного барабана. Бумагообразующие волокна обезвоженного полотна перераспределяются на структурированной поверхности с образованием формованного бумажного полотна. Кроме того, способ включает перенос формованного бумажного полотна в сушильную секцию и высушивание формованного бумажного полотна в сушильной секции с образованием волокнистого листа.

Согласно еще одному аспекту, настоящее изобретение относится к способу изготовления волокнистого листа. Способ включает формирование исходного полотна из водного раствора бумагообразующих волокон, обезвоживание исходного полотна с образованием обезвоженного полотна, имеющего консистенцию от около пятнадцати процентов сухого вещества до около семидесяти процентов сухого вещества, перемещение обезвоженного полотна на поверхность переноса, и перенос обезвоженного полотна с поверхности переноса на первый формовочный барабан в первой зоне формования. Первый формовочный барабан включает наружную сторону и структурированную поверхность на наружной стороне формовочного барабана. Бумагообразующие волокна обезвоженного полотна перераспределяются на структурированной поверхности первого формовочного барабана, и на первой стороне обезвоженного полотна образуется структура посредством структурированной поверхности первого формовочного барабана, чтобы образовать бумажное полотно, имеющее формованную первую сторону. Кроме того, способ включает перенос бумажного полотна с первого формовочного барабана на второй формовочный барабан во второй зоне формования. Второй формовочный барабан включает наружную сторону и структурированную поверхность, образованную на наружной стороне второго формовочного барабана. Бумагообразующие волокна бумажного полотна перераспределяются на структурированной поверхности второго формовочного барабана, и на второй стороне полотна образуется структура посредством структурированной поверхности второго формовочного барабана, чтобы образовать бумажное полотно, имеющее формованные первую и вторую стороны. В дополнение, способ включает перенос формованного бумажного полотна в сушильную секцию и высушивание формованного бумажного полотна в сушильной секции с образованием волокнистого листа.

Эти и другие аспекты настоящего изобретения станут очевидными из нижеследующего описания изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет схематическое изображение традиционной бумагоделательной машины с мокрым прессованием.

Фиг.2 представляет схематическое изображение бумагоделательной машины со сквозной сушкой горячим воздухом.

Фиг.3 представляет схематическое изображение бумагоделательной машины, используемой с ленточным крепированием.

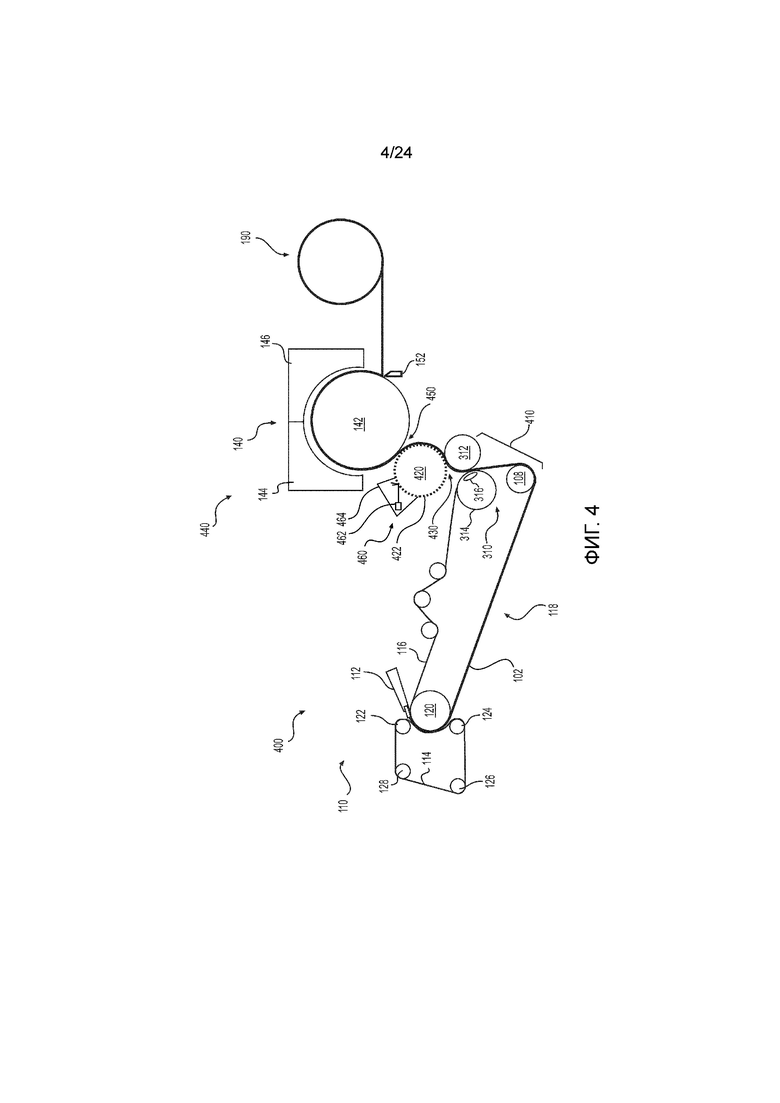

Фиг.4 представляет схематическое изображение конфигурации бумагоделательной машины в первом предпочтительном варианте осуществления настоящего изобретения.

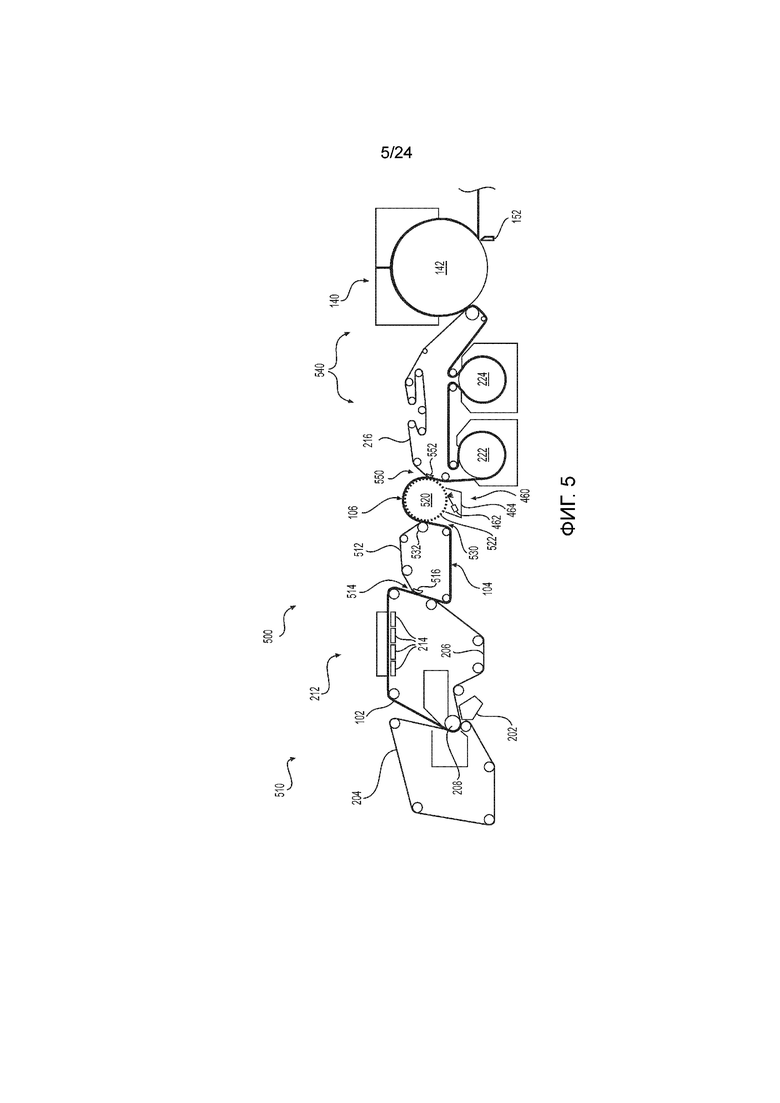

Фиг.5 представляет схематическое изображение конфигурации бумагоделательной машины во втором предпочтительном варианте осуществления настоящего изобретения.

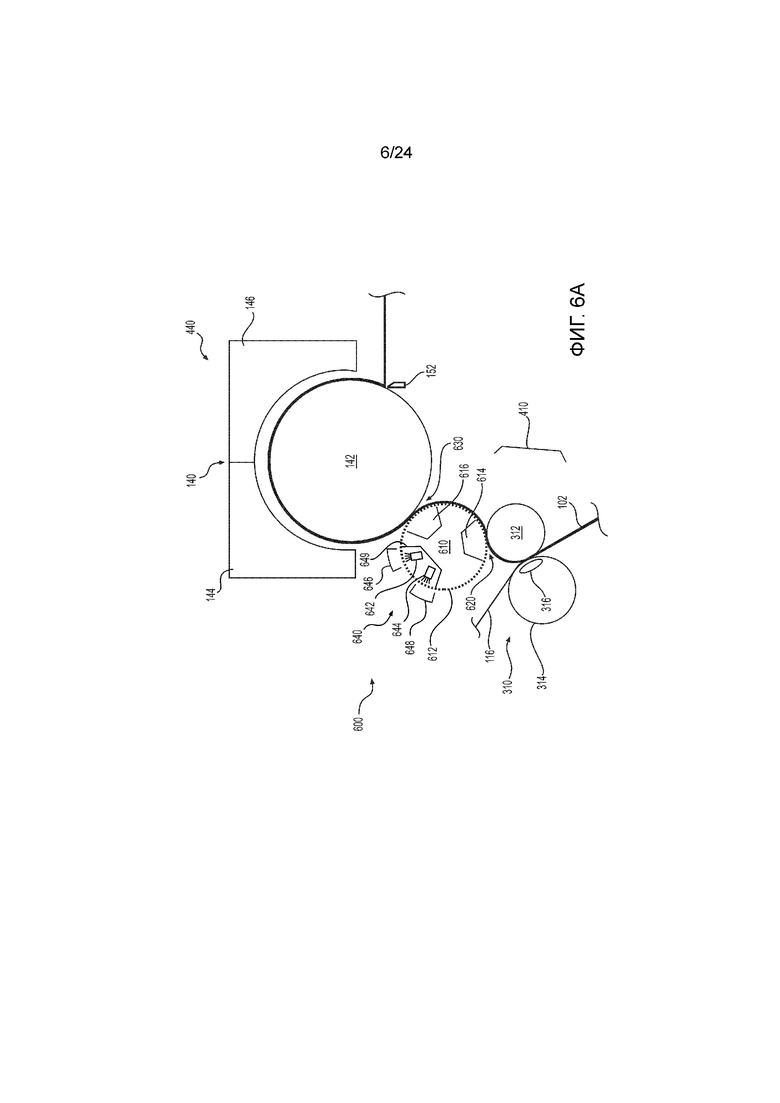

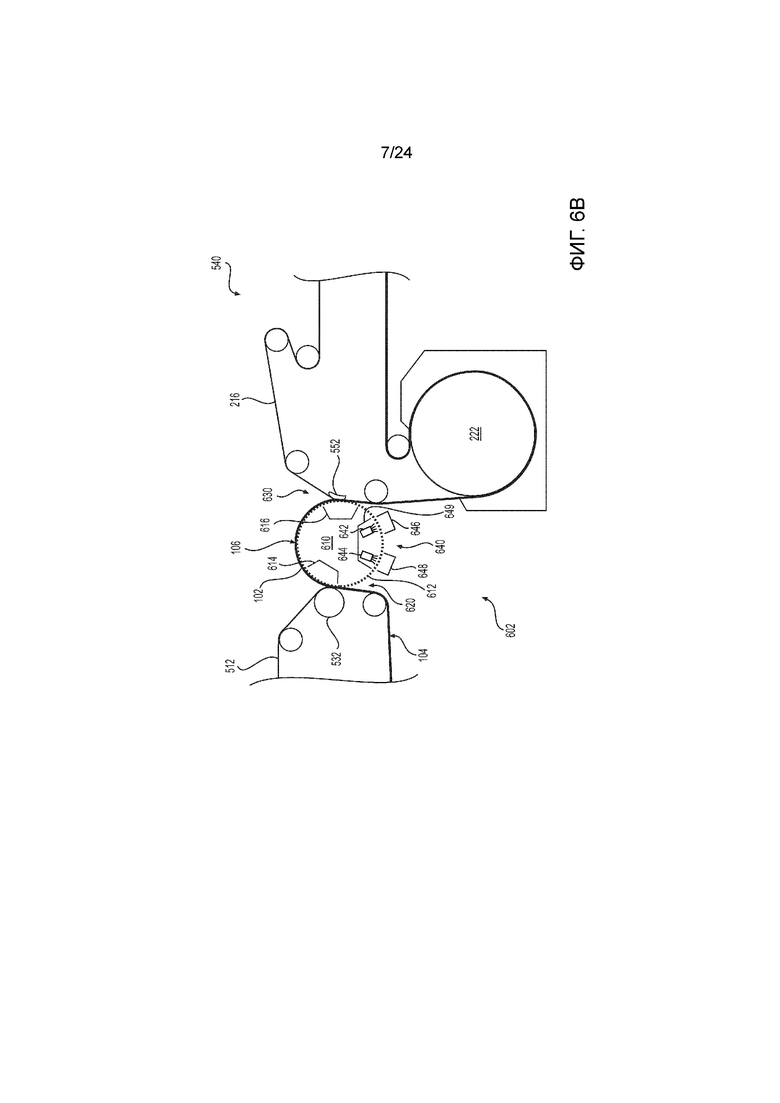

Фиг.6А и 6В представляют схематические изображения фрагмента конфигурации бумагоделательной машины в третьем предпочтительном варианте осуществления настоящего изобретения.

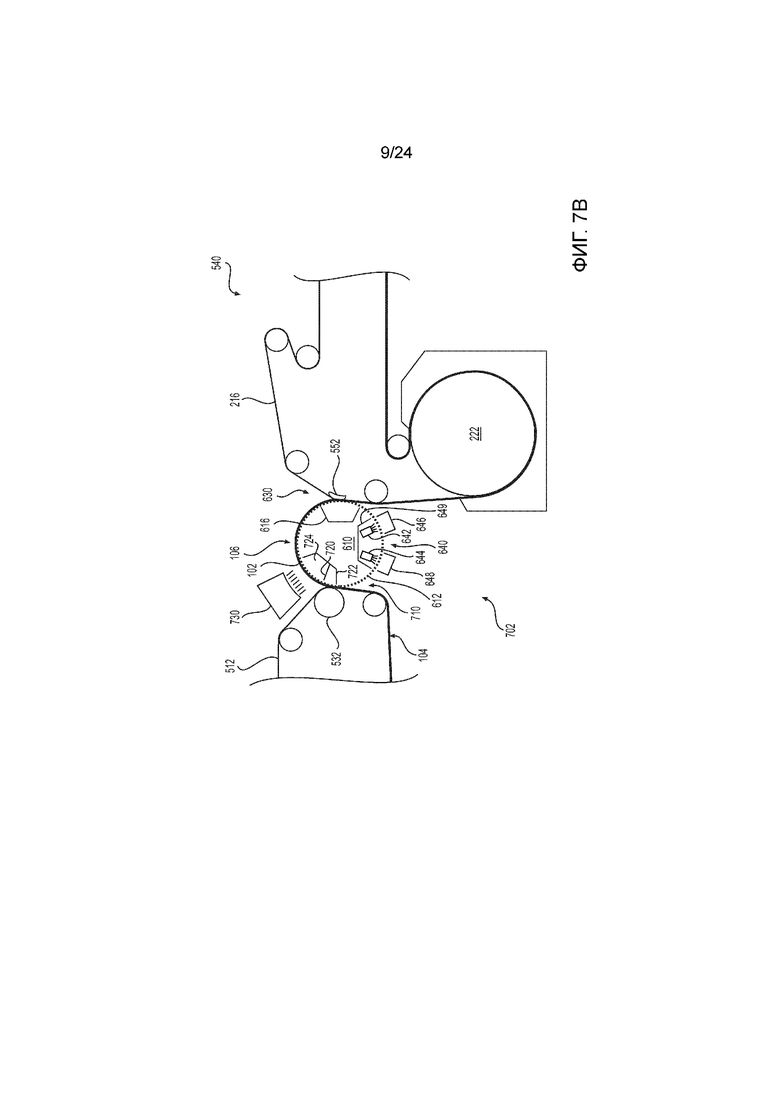

Фиг.7А и 7В представляют схематические изображения фрагмента конфигурации бумагоделательной машины в четвертом предпочтительном варианте осуществления настоящего изобретения.

Фиг.8 представляет схематическое изображение фрагмента конфигурации бумагоделательной машины в пятом предпочтительном варианте осуществления настоящего изобретения.

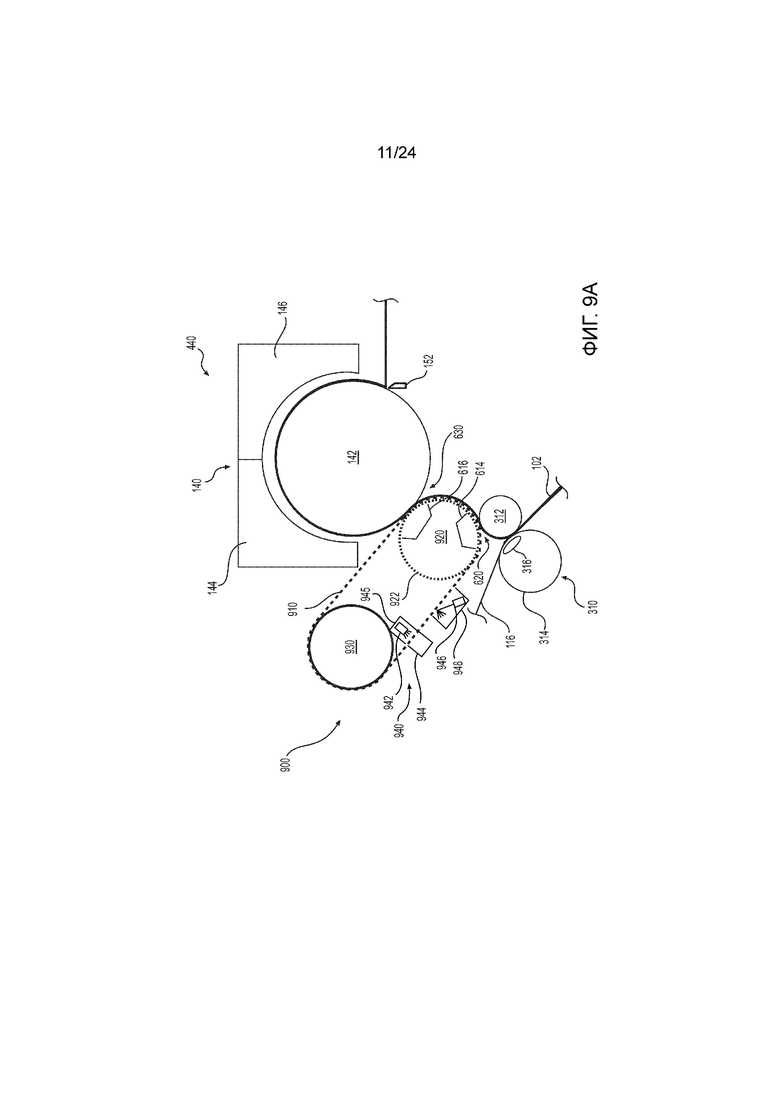

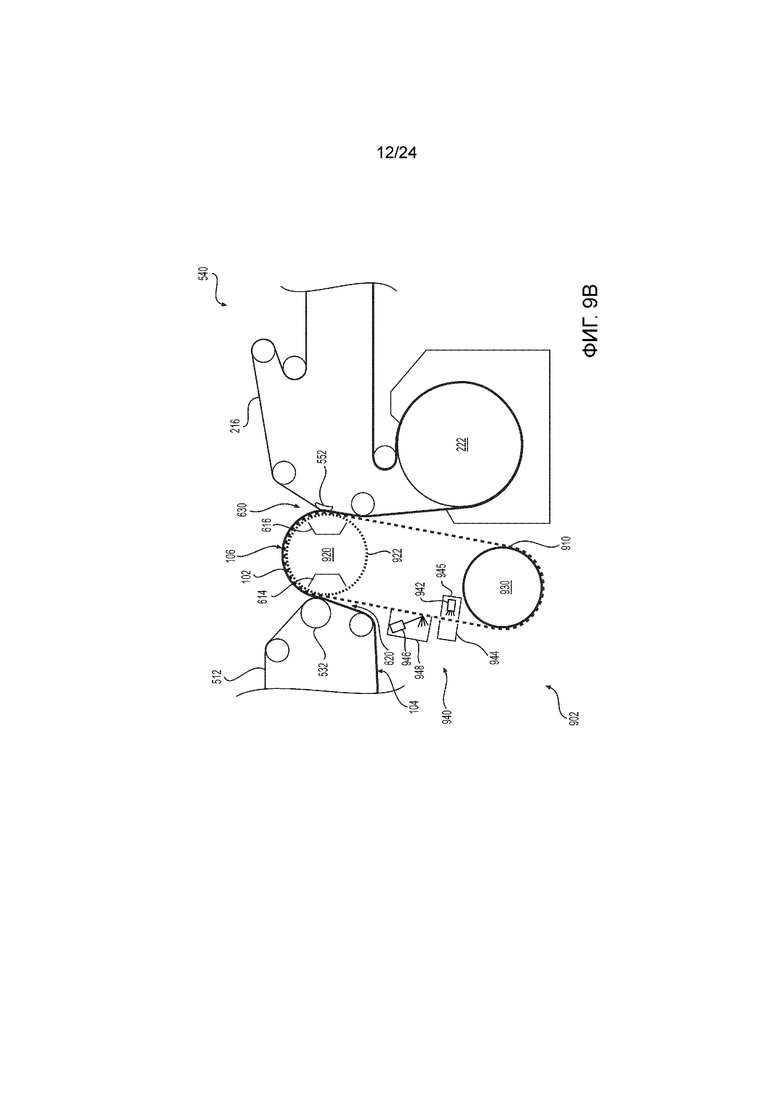

Фиг.9А и 9В представляют схематические изображения фрагмента конфигурации бумагоделательной машины в шестом предпочтительном варианте осуществления настоящего изобретения.

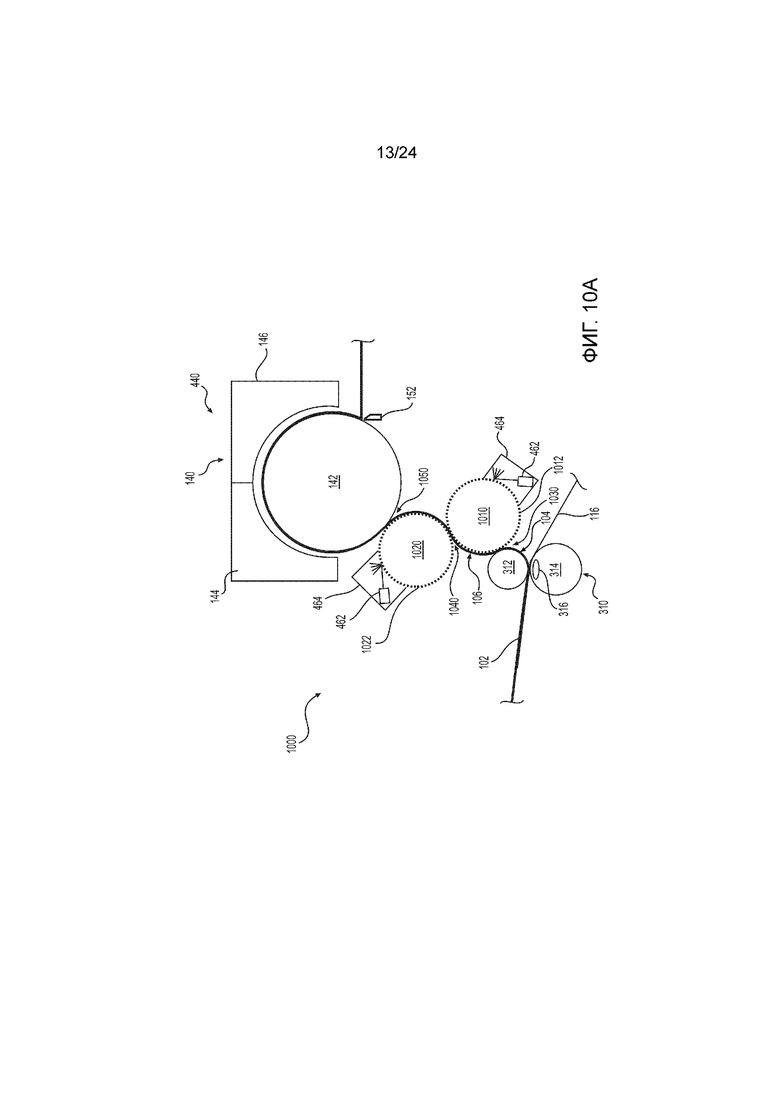

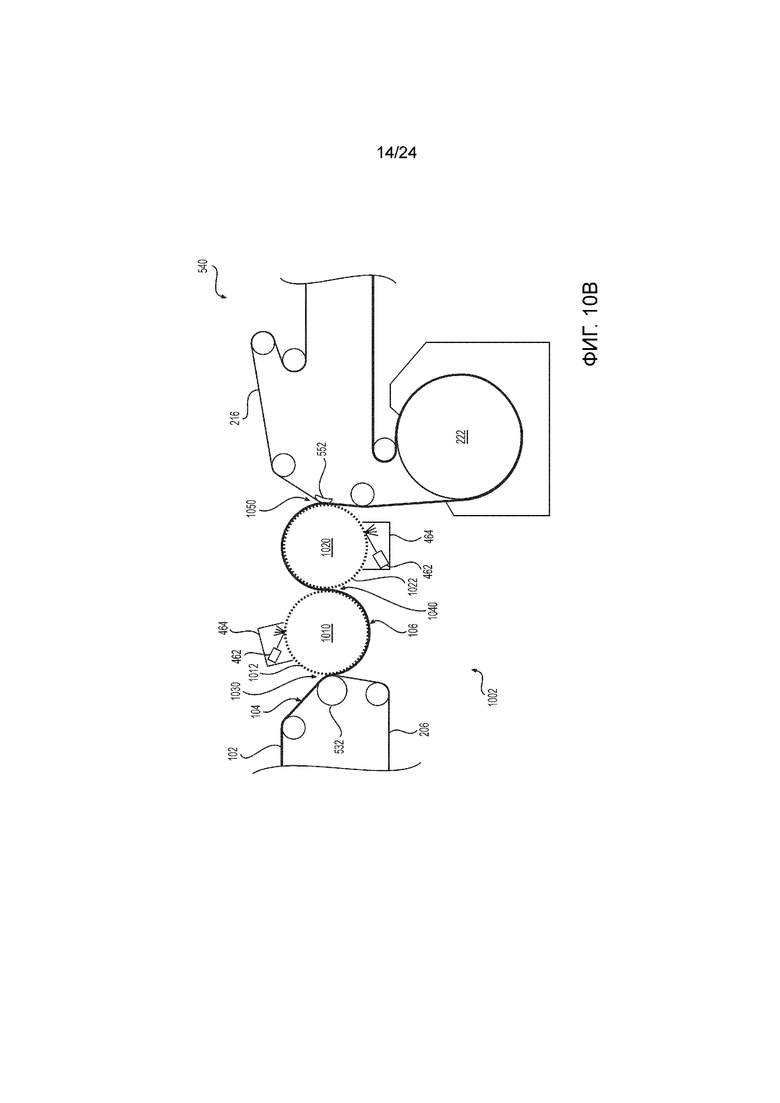

Фиг.10А и 10В представляют схематические изображения фрагмента конфигурации бумагоделательной машины в седьмом предпочтительном варианте осуществления настоящего изобретения.

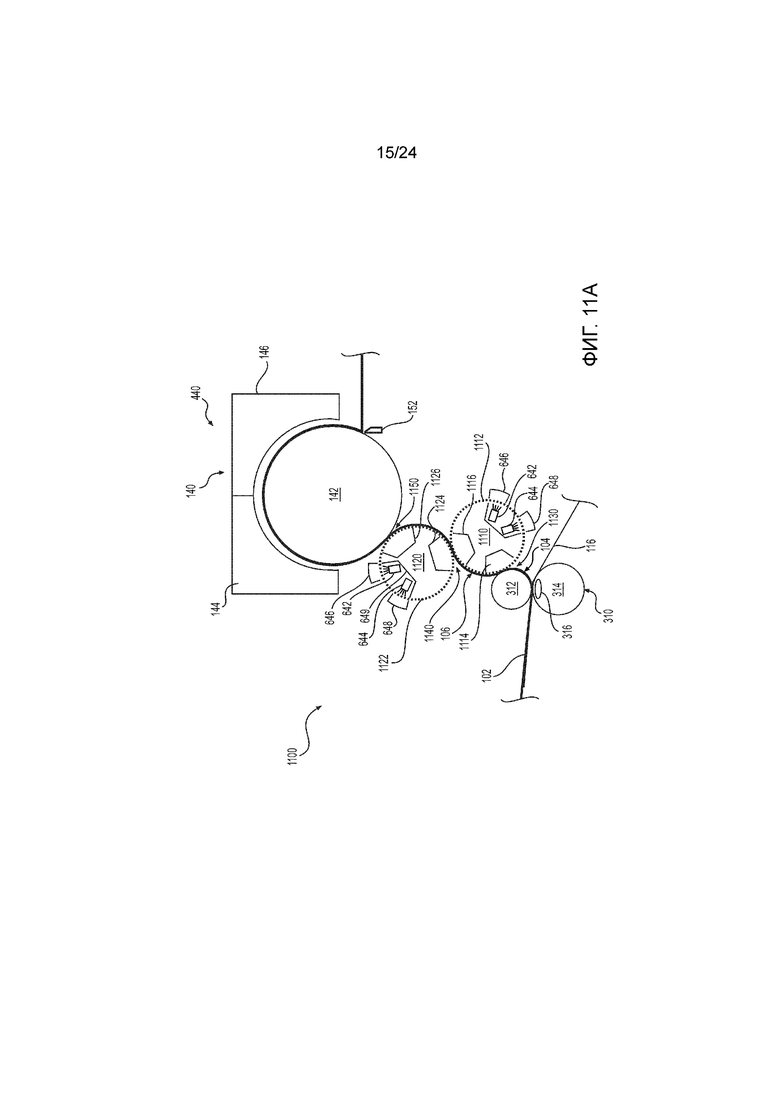

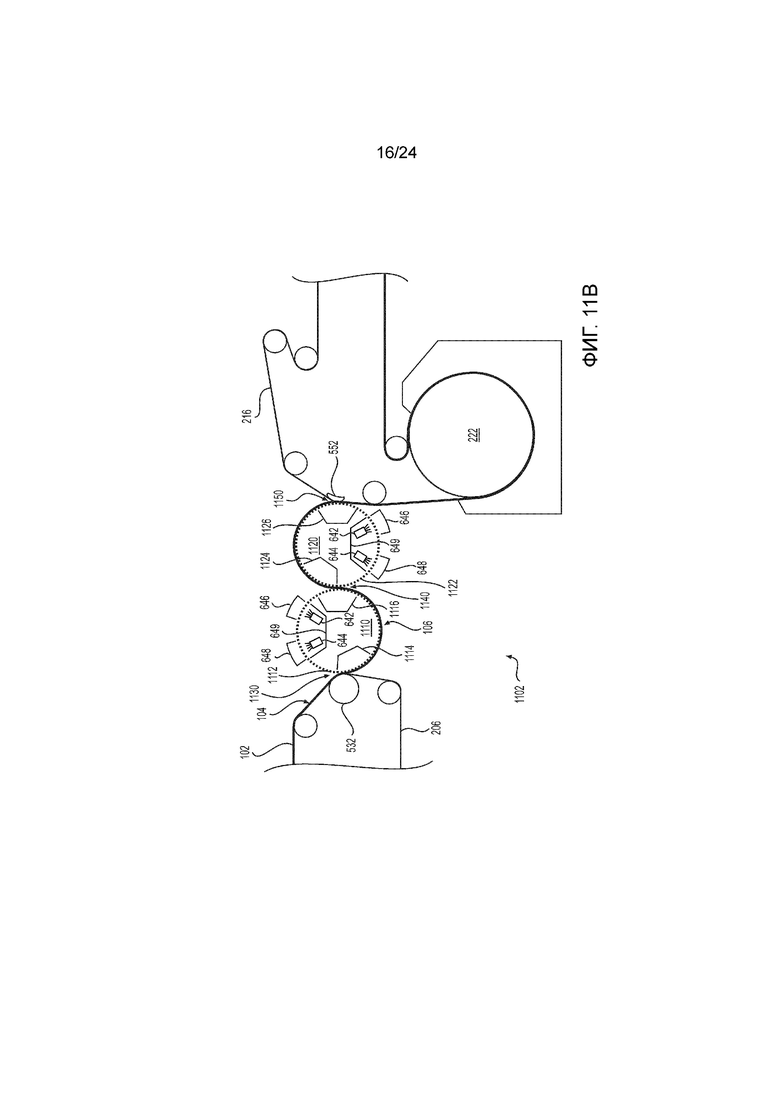

Фиг.11А и 11В представляют схематические изображения фрагмента конфигурации бумагоделательной машины в восьмом предпочтительном варианте осуществления настоящего изобретения.

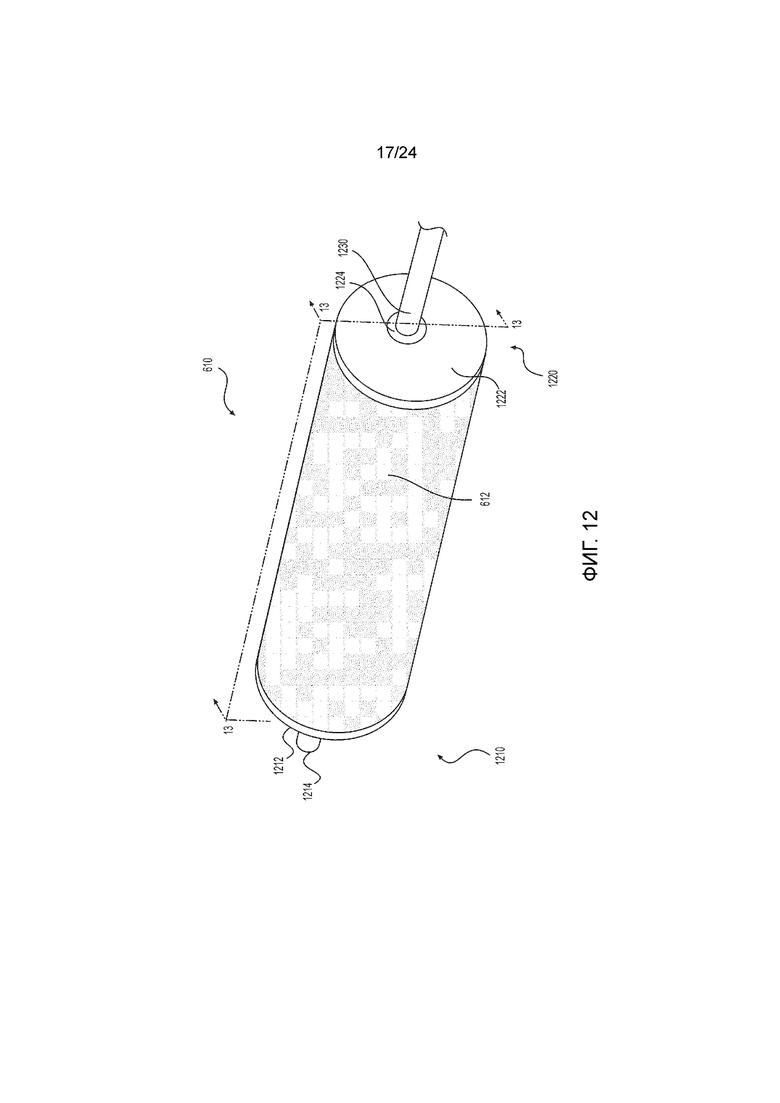

Фиг.12 представляет перспективный вид формовочного барабана в предпочтительном варианте осуществления настоящего изобретения.

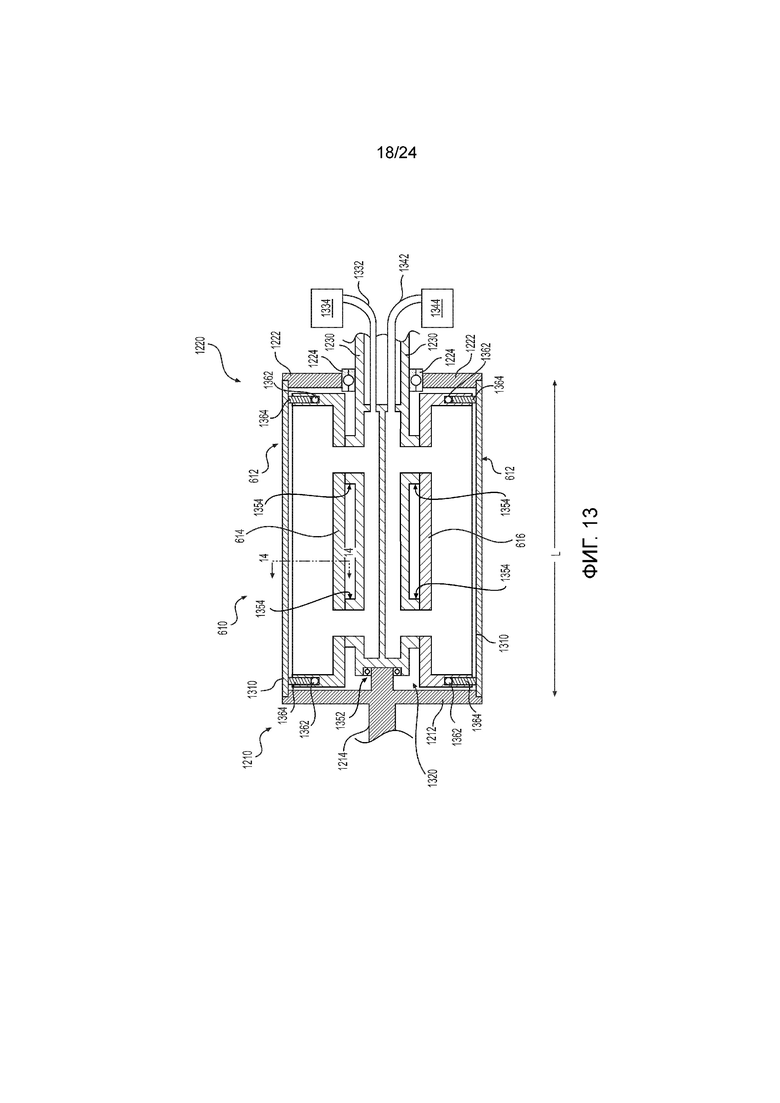

Фиг.13 представляет вид показанного на Фиг.12 формовочного барабана в разрезе, проведенном по плоскости 13-13 на Фиг.12.

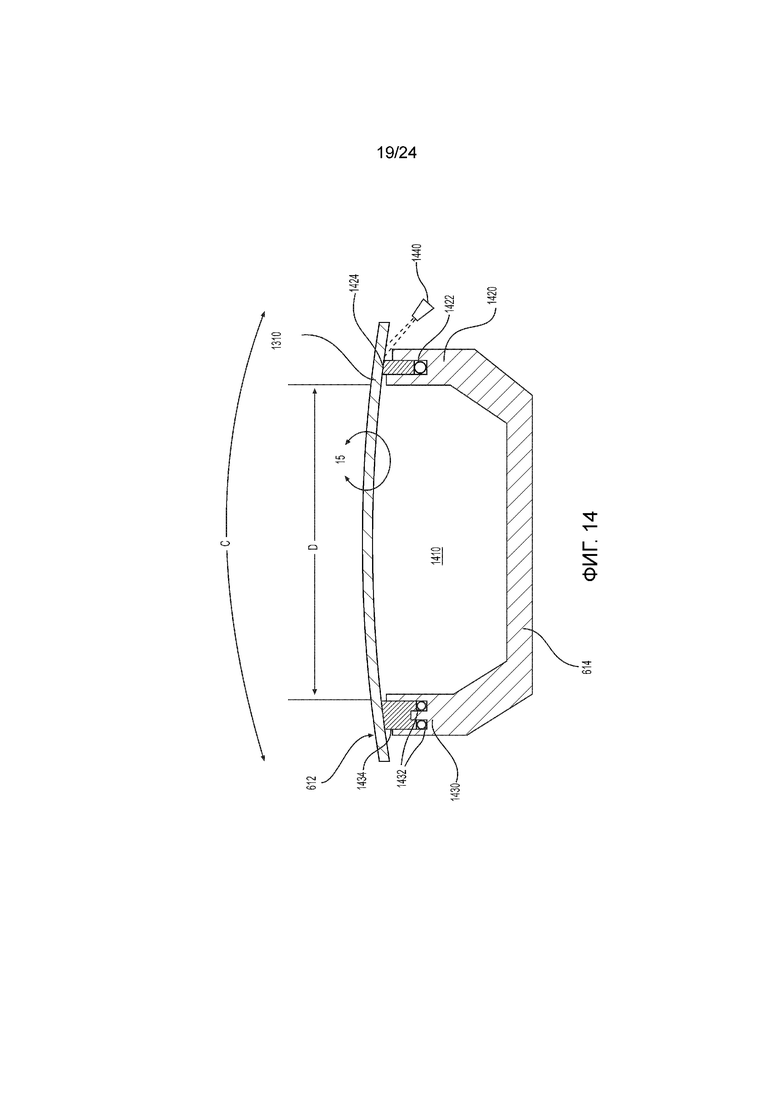

Фиг.4 представляет вид показанного на Фиг.13 формовочного барабана в разрезе, проведенном по линии 14-14.

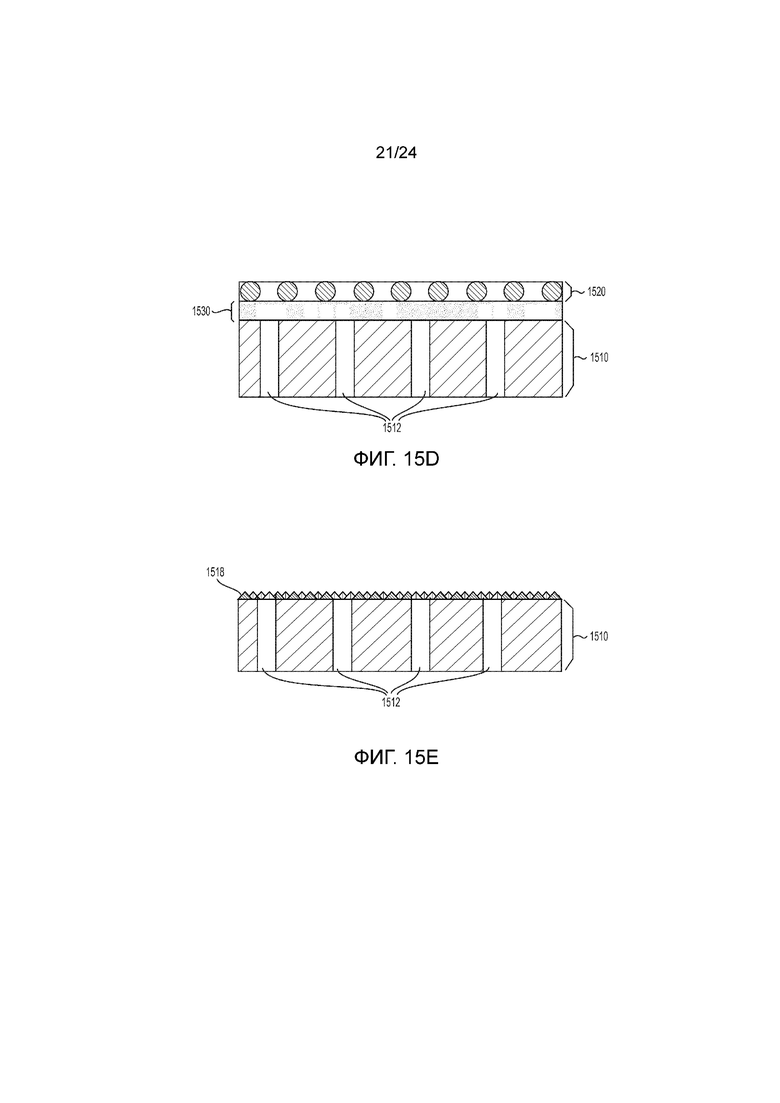

Фиг.15А, 15В, 15С, 15D и 15Е представляют варианты исполнения проницаемой пустотелой гильзы, показывающие фрагмент 15 из Фиг.14.

Фиг.16 представляет пример формующего слоя в предпочтительном варианте осуществления настоящего изобретения.

Фиг.17 представляет пример формующего слоя в предпочтительном варианте осуществления настоящего изобретения.

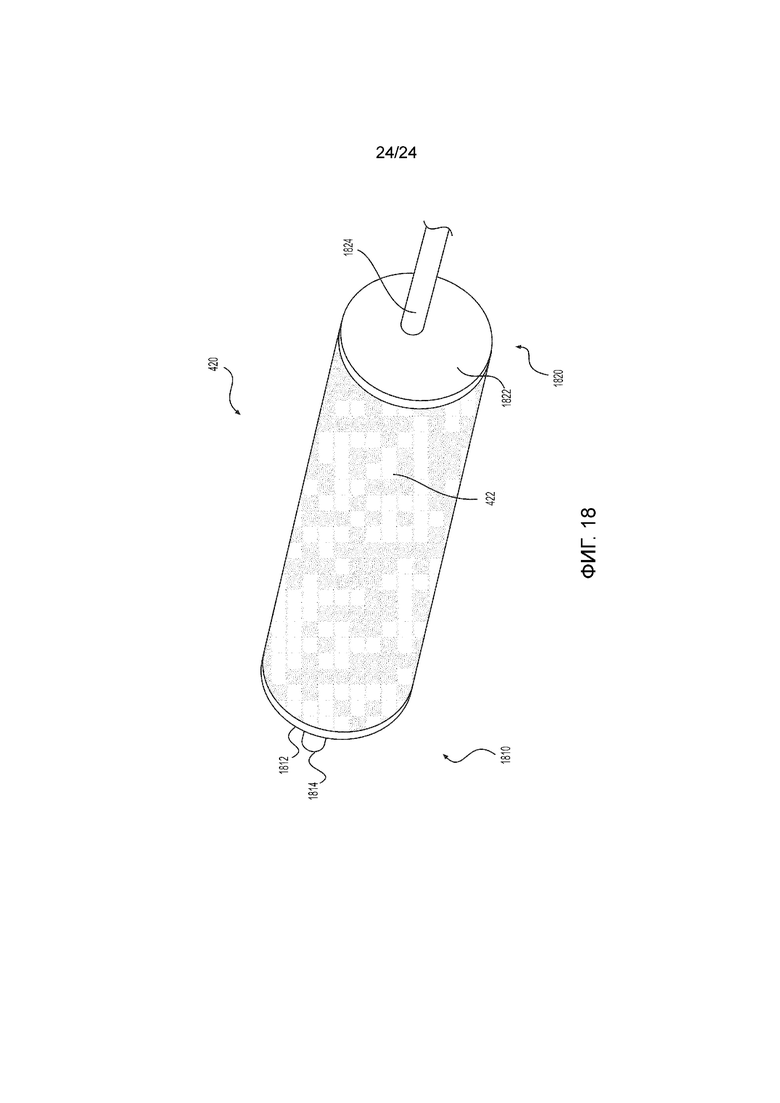

Фиг.18 представляет перспективный вид формовочного барабана в предпочтительном варианте осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам и устройствам для изготовления бумаги, в которых используется формовочный барабан для получения бумажного продукта. Автор настоящего изобретения будет ниже подробно описывать варианты осуществления настоящего изобретения со ссылкой на сопроводительные фигуры. На всем протяжении описания и сопроводительных чертежей одинаковые кодовые номера позиций будут применяться для обозначения одинаковых или сходных компонентов или признаков.

Термин «бумажный продукт», как используемый здесь, охватывает любой продукт, включающий бумагообразующие волокна. Сюда входили бы, например, продукты, продаваемые на рынке как бумажные полотенца, туалетная бумага, косметические салфетки, и т.д. Бумагообразующие волокна включают первичные целлюлозы или повторно используемые (вторичные) целлюлозные волокна, или смеси волокон, включающие по меньшей мере пятьдесят один процент целлюлозных волокон. Такие целлюлозные волокна могут включать как древесные, так и недревесные волокна. Древесные волокна включают, например, такие, которые получены из лиственных и хвойных деревьев, в том числе волокна мягкой древесины, такие как волокна крафт-целлюлозы из северной и южной мягкой древесины, и волокна твердой древесины, такой как эвкалипт, клен, береза, осина, или тому подобные. Примеры волокон, пригодных для изготовления продуктов согласно настоящему изобретению, включают недревесные волокна, такие как хлопковые волокна или производные хлопка, манильская пенька, кенаф, трава сабаи, лен, трава эспарто, солома, джут, конопля, отходы сахарного тростника, волокна пуха молочая, и волокна листьев ананаса. Дополнительные бумагообразующие волокна могли бы включать нецеллюлозные материалы, такие как карбонат кальция, диоксид титана в качестве неорганических наполнителей, и тому подобные, а также типичные искусственные волокна, такие как сложные полиэфиры, полипропилен, и тому подобные, которые могут быть преднамеренно добавлены к композиции, или могут быть введены, когда в композиции используется макулатурная бумага.

«Композиции», и тому подобная терминология, имеют отношение к водным композициям, включающим бумагообразующие волокна, и, необязательно, прочные во влажном состоянии смолы, разрыхлители, и тому подобные, для изготовления бумажных продуктов. В вариантах осуществления настоящего изобретения могут быть использованы многообразные композиции. В некоторых вариантах исполнения композиции применяются согласно указаниям, описанным в Патенте США № 8,080,130 (описание которого включено ссылкой во всей его полноте). Как используемые здесь, исходная смесь волокон и жидкости (или композиция), которая высушивается до готового продукта в процессе изготовления бумаги, будет называться как «полотно», «бумажное полотно», «целлюлозный лист», и/или «волокнистый лист». Конечный продукт также может называться целлюлозным листом и/или волокнистым листом. В дополнение, другие варианты могут быть по-разному использованы для описания полотна в конкретном месте в бумагоделательной машине или в процессе. Например, полотно также может называться «исходным полотном», «влажным исходным полотном», «формованным полотном», и «высушенным полотном».

При описании здесь настоящего изобретения термины «продольное направление» (MD) и «поперечное направление» (CD) будут применяться в соответствии с их общепонятным в технологии значением. То есть, MD ткани или другой структуры подразумевает направление, в котором структура движется на бумагоделательной машине в процессе изготовления бумаги, тогда как CD имеет отношение к направлению, поперечному относительно MD структуры. Подобным образом, когда упоминаются бумажные продукты, MD бумажного продукта имеет отношение к направлению на продукте, в котором продукт перемещается на бумагоделательной машине в процессе изготовления бумаги, и CD продукта подразумевает направление, пересекающее MD продукта.

При описании здесь настоящего изобретения будут использованы конкретные примеры условий эксплуатации бумагоделательной машины и обрабатывающей линии. Например, будут использованы различные скорости и давления, когда описывается изготовление бумаги на бумагоделательной машине. Квалифицированным специалистам в этой области технологии будет понятно, что настоящее изобретение не ограничивается конкретными примерами эксплуатационных условий, включающих скорости и давления, которые здесь раскрыты.

I. Первый вариант исполнения бумагоделательной машины

Фиг.4 показывает бумагоделательную машину 400, используемую для создания бумажного полотна согласно первому предпочтительному варианту осуществления настоящего изобретения. Формовочная секция 110 бумагоделательной машины 400, показанной на Фиг.4, представляет собой сеточную часть, подобную формовочной секции 110, обсужденной выше и показанной на Фиг.1 и 3. Пример альтернативы для сеточной формовочной секции 100 включает двухсеточную формовочную секцию 230, показанную на Фиг.2. В такой конфигурации остальные компоненты ниже по потоку относительно двухсеточной формовочной секции в бумагоделательной машине могут быть конфигурированы и размещены подобно конструкции бумагоделательной машины 400. Пример бумагоделательной машины с двухсеточной формовочной секцией можно видеть, например, в Публикации Патентной заявки США № 2010/0186913 (содержание которой включено ссылкой во всей его полноте). Еще дополнительные примеры альтернативных формовочных секций, которые могут быть использованы в бумагоделательной машине, включают двухсеточное формующее устройство C-wrap-типа, двухсеточное формующее устройство S-wrap-типа, или формующее устройство с всасывающим выносным валком. Квалифицированным специалистам в этой области технологии будет понятно, как эти, или даже еще и дополнительные альтернативные формовочные секции, могут быть встроены в бумагоделательную машину.

Затем исходное полотно 102 переносится вдоль трассы 118 сукна в секцию 410 обезвоживания. Однако в некоторых вариантах применения секция обезвоживания, отдельная от формовочной секции 110, не требуется, как будет обсуждаться, например, ниже во втором варианте исполнения. Секция 410 обезвоживания повышает содержание сухого вещества в исходном полотне 102 с образованием влажного исходного полотна 102. Предпочтительная консистенция влажного исходного полотна 102 может варьировать в зависимости от желательного варианта применения. В этом варианте исполнения исходное полотно 102 обезвоживается с образованием влажного исходного полотна 102, имеющего консистенцию предпочтительно между около двадцатью процентами сухого вещества и около семьюдесятью процентами сухого вещества, более предпочтительно - между около тридцатью процентами сухого вещества и около шестьюдесятью процентами сухого вещества, и еще более предпочтительно между около сорока процентами сухого вещества и около пятьюдесятью пятью процентами сухого вещества. Исходное полотно 102 обезвоживается одновременно с перемещением с бумагоформирующего сукна 116 на подпорный валик 312. В показанной секции 410 обезвоживания применяется валик 314 башмачного пресса для обезвоживания исходного полотна 102 в сопряжении с подпорным валиком 312, как описано выше со ссылкой на Фиг.3, и, например, в Патенте США № 6,248,210 (содержание которого включено ссылкой во всей его полноте). Квалифицированным специалистам в этой области технологии будет понятно, что исходное полотно 102 может быть обезвожено с использованием любого подходящего способа, известного в технологии, включающего, например, валковый пресс или вытеснительный пресс, как описано в ранних патентах автора настоящего изобретения, Патентах США № 6,161,303 и № 6,416,631. Как дополнительно обсуждается ниже, исходное полотно 102 также может быть обезвожено с использованием всасывающих камер и/или тепловой сушкой. Кроме того, как обсуждалось выше со ссылкой на Фиг.3, поверхность подпорного валика 312 может быть нагрета для содействия переносу исходного полотна 102 на формовочный барабан 420. Подпорный валик 312 может быть нагрет с использованием любого пригодного средства, включающего, например, нагреваемый паром валик или валик с индукционным нагревом, такой как валик с индукционным нагревом производства фирмы Comaintel, Гран-Мер, Квебек, Канада. Поверхность подпорного валика 312 предпочтительно нагревается до температур между около двумястами двенадцатью градусами Фаренгейта до около двухсот двадцати градусов Фаренгейта (100-104,4°С).

После обезвоживания влажное исходное полотно 102 переносится с поверхности подпорного валика 312 на формовочный барабан 420 в зоне формования. В этом варианте исполнения зона формования представляет собой формовочный зазор 430, образованный между подпорным валиком 312 и формовочным барабаном 420. В формовочном зазоре 430 бумагообразующие волокна перераспределяются структурированной поверхностью 422 формовочного барабана 420 с образованием бумажного полотна 102, которое имеет переменные и структурированные ориентации волокон и переменные и структурированные базовые веса. В частности, структурированная поверхность 422 предпочтительно включает многочисленные углубления (или «карманы»), и, в некоторых случаях, выступы, которые создают соответствующие выступы и углубления в формованном полотне 102. Формовочный барабан 420 вращается по направлению вращения формовочного барабана, которое на Фиг.4 представляет собой направление против часовой стрелки.

Применение формовочного барабана 420 обеспечивает значительные преимущества способа изготовления бумаги. Мокрое формование полотна 102 с помощью формовочного барабана 420 улучшает желательные свойства листа, такие как пухлость и впитывающая способность, сравнительно с бумажными продуктами, изготовленным показанным в Фиг.1 способом CWP, без неэффективности и затрат TAD-способа, показанного в Фиг.2. В дополнение, применение формовочного барабана 420 значительно сокращает сложность бумагоделательной машины 400 и процесса, по сравнению со способами, в которых применяются ленты для формования полотна 102, такие как крепировальная лента 322, показанная в Фиг.3. Ленты являются сложными в изготовлении и ограниченными в используемых материалах, которые могут быть применены для изготовления ленты со структурированной поверхностью. Ленты требуют применения многочисленных валиков и многих по-разному движущихся деталей, которые делают сложными трассы лент, усложняют эксплуатацию и создают множество мест выхода из строя. Трассы лент также нуждаются в обширном объеме пространства и больших производственных площадях внутри бумагоделательной машины и фабрики. В результате этого такие трассы лент могут увеличивать стоимости и без того дорогостоящей части капиталовложений. С другой стороны, формовочный барабан 420 имеет относительно меньшую сложность и нуждается в минимальных объеме и производственной площади. Существующие CWP-машины (см. Фиг.1) могут быть легко приспособлены к способу изготовления бумаги с мокрым формованием добавлением формовочного барабана 420 и подпорного валика 312. Поскольку структурированная поверхность 422 представляет собой часть формовочного барабана 420 или находится на нем, ее не нужно рассчитывать на противодействие изгибанию или сминанию, что является необходимым для лент.

В первом варианте исполнения влажное исходное полотно 102 может быть перенесено с подпорного валика 312 на формовочный барабан 420 в режиме напорного переноса. Во время напорного переноса формовочный барабан 420 движется с меньшей скоростью, чем полотно 102 и подпорный валик 312. В этом отношении полотно 102 подвергается крепированию вследствие разности скоростей, и величина крепирования часто называется степенью крепирования. Степень крепирования в этом варианте исполнения может быть рассчитана согласно Уравнению (1) как:

Степень крепирования (%)=(S1/S2-1)×100% Уравнение (1)

где S1 представляет скорость подпорного валика 312, и S2 представляет скорость формовочного барабана 420. Полотно 102 предпочтительно подвергается крепированию до степени от около пяти процентов до около шестидесяти процентов. Но могут быть использованы высокие степени крепирования, достигающие или даже превосходящие сто процентов. Степень крепирования часто прямо пропорциональна степени пухлости листа, но обратно пропорциональна пропускной способности бумагоделательной машины, и тем самым производительности бумагоделательной машины 400. В этом варианте исполнения скорость бумажного полотна 102 на подпорном валике 312 предпочтительно может составлять от около одной тысячи футов в минуту до около шести тысяч пятисот футов в минуту (305-1981 м/мин). Более предпочтительно скорость бумажного полотна 102 на подпорном валике 312 является настолько высокой, насколько позволяют условия процесса, что типично ограничивается сушильной секцией 440. Для продукта с более высокой пухлостью, где могут предусматриваться более низкие скорости бумагоделательной машины, используется более высокая степень крепирования.

Формовочный зазор 430 также может быть под нагрузкой, чтобы производить перенос листа и регулировать свойства листа. Когда используются напорный перенос или другие способы, такие как вакуумный перенос, обсуждаемый ниже в третьем варианте исполнения, возможно наличие малого сжатия в формовочном зазоре 430 или вообще его отсутствие. Когда формовочный зазор 430 находится под нагрузкой, подпорный валик 312 предпочтительно прилагает нагрузку к формовочному барабану 420 с величиной от около двадцати фунтов на линейный дюйм («PLI») до около трехсот PLI (3502-52530 Н/м), более предпочтительно от около сорока PLI до около ста пятидесяти PLI (7004-26265 Н/м). Но в отношении листов с высокой прочностью, с меньшей пухлостью, квалифицированным специалистам в этой области технологии будет понятно, что в производственной машине максимальное давление может быть настолько высоким, насколько возможно, будучи ограниченным только конкретной применяемой машиной. Таким образом, могут быть использованы давления, превышающие сто пятьдесят PLI (26265 Н/м), пятьсот PLI (87550 Н/м), или более, если это практически приемлемо, и, когда используется напорный перенос, при условии, что может поддерживаться разность скоростей между подпорным валиком 312 и формовочным барабаном 420, и соблюдаются требования к характеристикам листа.

Будучи отформованным, формованное полотно 102 переносится в сушильную секцию 440, где полотно 102 дополнительно высушивается до консистенции около девяноста пяти процентов сухого вещества. Сушильная секция 440 в принципе может включать сушильную секцию 140 с Янки-цилиндром. Как обсуждалось выше, сушильная секция 140 с Янки-цилиндром включает, например, заполненный паром барабан 142 («Янки-цилиндр»), который используется для высушивания полотна 102 досуха. В дополнение, на полотно 102 направляется горячий воздух из камеры 144 мокрого конца и камеры 146 сухого конца для дополнительного высушивания полотна 102, когда оно транспортируется на Янки-цилиндр 142. Полотно 102 переносится с формовочного барабана 420 на Янки-цилиндр 142 в передаточном зазоре 450. Хотя бумагоделательная машина 400 в этом варианте исполнения показана с непосредственным переносом с формовочного барабана 420 в сушильную секцию 440, могут быть предусмотрены другие промежуточные процессы между формовочным барабаном 420 и сушильной секцией 440, без отклонения от области настоящего изобретения.

В этом варианте исполнения передаточный зазор 450 также представляет собой зажимной зазор. Здесь нагрузка создается между Янки-цилиндром 142 и формовочным барабаном 420, предпочтительно имеющим линейную нагрузку от около пятидесяти PLI до около трехсот пятидесяти PLI (8755-61285 Н/м). Затем полотно 102 будет переноситься с поверхности формовочного барабана 420 на поверхность Янки-цилиндра. При консистенциях от около двадцати пяти процентов до около семидесяти процентов иногда затруднительно обеспечить сцепление полотна 102 с поверхностью Янки-цилиндра 142, достаточное высокое, чтобы полностью снять полотно 102 с формовочного барабана 420. Чтобы повысить адгезию между полотном 102 и поверхностью Янки-цилиндра 142, а также улучшить крепирование на ракеле 152, на поверхность Янки-цилиндра 142 может наноситься адгезив. Адгезив может обеспечивать возможность работы системы с более высокой скоростью и высокой скоростью струи при сушке нагнетанием воздуха, и также позволяет впоследствии отделять полотно 102 от Янки-цилиндра 142. Примером такого адгезива является клеевая композиция поливинилового спирта/полиамида, с примером величины нанесения этого адгезива на уровне менее, чем около сорока миллиграммов на квадратный метр листа. Однако квалифицированным специалистам в этой области технологии будет понятным широкое многообразие альтернативных адгезивов, и, кроме того, количеств адгезивов, которые могут быть использованы для облегчения переноса полотна 102 на Янки-цилиндр 142.

Полотно 102 удаляется с Янки-цилиндра 142 с помощью ракеля 152. После удаления из секции 140 с Янки-цилиндром оно подхватывается бобиной (не показана) для формирования рулона 190 с наката. Квалифицированным специалистам в этой области технологии также будет понятно, что на бумагоделательной машине 400 могут выполняться другие операции, в частности, ниже по потоку относительно Янки-цилиндра 142 и перед бобиной (не показана). Эти операции могут включать, например, каландрирование и вытяжку.

При применении может потребоваться очистка структурированной поверхности 422 формовочного барабана 420. Бумагообразующие волокна и другие материалы могут удерживаться на структурированной поверхности 422 и, в особенности, в карманах. В любой какой-то момент времени в ходе работы только часть структурированной поверхности 422 контактирует с бумажным полотном 102 и формует его. В конфигурации валиков, показанной на Фиг.4, с бумажным полотном 102 контактирует примерно половина окружности формовочного барабана 420, и другая половина (далее свободная поверхность) не контактирует. Тогда напротив свободной поверхности формовочного барабана 420 может быть размещена очищающая секция 460 для очистки структурированной поверхности 422. Могут быть использованы любые известные в технологии пригодные способ и устройство для очистки. Очищающая секция 460, изображенная на Фиг.4, представляет собой игольчатую струю, такую как JN Spray Nozzles производства фирмы Kadant, Вестфолд, Массачусетс. Сопло 462 применяется для направления чистящей среды, такой как поток воды и/или моющий раствор под высоким давлением, в сторону структурированной поверхности 422, по направлению, которое противоположно направлению вращения формовочного барабана 420. Угол подачи потоков чистящей среды предпочтительно составляет величину между касательной к структурированной поверхности 422 линией в точке столкновения чистящей среды со структурированной поверхностью 422 и перпендикуляром к структурированной поверхности 422 в той же точке. В результате этого чистящая среда тогда выталкивает и удаляет весь дисперсный материал, который накопился на структурированной поверхности 422. Сопло 462 и поток находятся в кожухе 464, чтобы собирать чистящую среду и дисперсный материал. Кожух 464 может быть вакуумирован, чтобы содействовать сбору чистящей среды и дисперсного материала.

II. Второй вариант исполнения бумагоделательной машины

Фиг.5 показывает второй предпочтительный вариант осуществления настоящего изобретения. Было найдено, что чем ниже консистенция влажного исходного полотна 102, когда оно сформовано на формовочном барабане 420, тем большее влияние формование оказывает на желательные свойства листа, такие как пухлость и впитывающая способность. Таким образом, как правило, для повышения пухлости и впитывающей способности является благоприятным сведение к минимуму обезвоживания исходного полотна 102, и в некоторых случаях обезвоживание, которое происходит во время формования, может быть достаточным для формования. Когда полотно 102 является минимально обезвоженным, влажное исходное полотно 102 предпочтительно имеет консистенцию между около десятью процентами сухого вещества до около тридцати пяти процентов сухого вещества, более предпочтительно между около пятнадцатью процентами сухого вещества до около тридцати процентов сухого вещества. При такой низкой консистенции бóльшая часть обезвоживания/высушивания будет происходить после формования. Предпочтительно будет применяться способ безуплотнительной сушки, чтобы настолько больше сохранить структуру, приданную полотну 102 во время формования, насколько возможно. Одним подходящим способом безуплотнительной сушки является применение TAD. Среди разнообразных вариантов исполнения влажное исходное полотно 102 тем самым может быть отформовано в диапазоне величин консистенции, протяженном от около десяти процентов сухого вещества до около семидесяти процентов сухого вещества.

Пример бумагоделательной машины 500 во втором варианте исполнения с использованием сушильной TAD-секции 540 показан на Фиг.5. Хотя для формования и обезвоживания полотна 102 может быть использована любая пригодная формовочная секция 510, в этом варианте исполнения двухсеточная формовочная секция 510 подобна такой, какая обсуждена выше в отношении Фиг.2. Полотно 102 затем переносится со второй формирующей ткани 206 на передающую ткань 512 в передаточном зазоре 514, где башмак 516 прижимает передающую ткань 512 ко второй формирующей ткани 206. Башмак 516 может представлять собой вакуумный башмак, который создает разрежение для содействия переносу полотна 102 на передающую ткань 512. Влажное полотно 102 затем поступает в зону формования. В этом варианте исполнения зона формования представляет собой формовочный зазор 530, образованный валиком 532, передающей тканью 512 и формовочным барабаном 520. В этом варианте исполнения формовочный барабан 520 и формовочный зазор 530 сконструированы и действуют подобно формовочному барабану 420 и формовочному зазору 430, обсуждаемым выше со ссылкой на Фиг.4. Например, полотно 102 может быть перенесено в режиме напорного переноса с передающей ткани 512 на формовочный барабан 520, как обсуждено выше, и валик 532 может прилагать нагрузку к формовочному барабану 520 для регулирования переноса листа и свойств листа. Когда применяется разность скоростей, степень крепирования рассчитывается с использованием Уравнения (2), которое подобно Уравнению (1), следующим образом:

Степень крепирования (%)=(S3/S4-1)×100% Уравнение (2)

где S3 представляет скорость передающей ткани 512, и S4 представляет скорость формовочного барабана 520. Подобным образом, формовочный барабан 520 имеет проницаемую структурированную поверхность 522, которая подобна структурированной поверхности 422 формовочного барабана 420, предпочтительно имеющую многочисленные углубления (или «карманы»), и, в некоторых случаях, выступы, которые создают соответствующие выступы и углубления в формованном полотне 102.

В альтернативном варианте, исходное полотно 102 может быть минимально обезвожено с помощью отдельной зоны 212 вакуумного обезвоживания, в которой всасывающие камеры 214 удаляют влагу из полотна 102 для достижения желательных консистенций от около десяти процентов сухого вещества до около тридцати пяти процентов сухого вещества, перед тем, как лист дойдет до формовочного зазора 530. В зоне 212 обезвоживания также может быть использован горячий воздух для стимулирования обезвоживания.

После формования полотно 102 затем переносится с формовочного барабана 520 в сушильную секцию 540 в передаточном зазоре 550. Как в бумагоделательной машине 200, обсужденной выше со ссылкой на Фиг.2, может быть создано разрежение для содействия переносу полотна 102 с формовочного барабана 520 на ткань 216 для сквозной сушки горячим воздухом, с использованием вакуумного башмака 552 в передаточном зазоре 550. Этот перенос может происходить при разности скоростей или без нее между формовочным барабаном 520 и TAD-тканью 216. Когда применяется разность скоростей, степень крепирования рассчитывается с использованием Уравнения (3), которое подобно Уравнению (1), следующим образом:

Степень крепирования (%)=(S4/S5-1)×100% Уравнение (3)

где S4 представляет скорость формовочного барабана 520, и S5 представляет скорость TAD-ткани 216. Когда напорный перенос применяется как в формовочном зазоре 530, так и в передаточном зазоре 550, общая степень крепирования (рассчитанная сложением степеней крепирования в каждом зазоре) предпочтительно составляет между около пятью процентами до около шестидесяти процентов. Но как с формовочным зазором 430 (см. Фиг.4), могут быть применены высокие степени крепирования, достигающие или даже превышающие сто процентов.

Затем TAD-ткань 216, несущая бумажное полотно 102, проходит вокруг сушилок 222, 224 для сквозной сушки, где горячий воздух продувается сквозь полотно для повышения консистенции бумажного полотна 102 до около восьмидесяти процентов сухого вещества. Затем полотно 102 переносится на сушильную секцию 140 с Янки-цилиндром, где полотно 102 дополнительно высушивается, и, после удаления из сушильной секции 140 с Янки-цилиндром посредством ракеля 152, подхватывается бобиной (не показана) с образованием рулона с наката (не показан).

Мокрое формование влажного исходного полотна 102 на формовочном барабане 520 при консистенциях между около десятью процентами сухого вещества до около тридцати пяти процентов сухого вещества создает высококачественный продукт с обсужденными выше связанными с TAD затратами, но по-прежнему сохраняющий другие преимущества применения формовочного барабана 520, включающие повышенные пухлость и сниженную стоимость волокна.

В дополнение, эта конфигурация создает средство контроля так называемой сторонности листа. Сторонность может возникать, когда одна сторона бумажного полотна 102 имеет (или ощущается имеющей) различные свойства на одной стороне бумажного полотна 102, и не имеет на другой. В случае бумажного полотна 102, изготовленного с использованием бумагоделательной CWP-машины (см. Фиг.1), например, обращенная к Янки-цилиндру сторона бумажного полотна 102 может ощущаться более мягкой, чем обращенная к воздуху сторона, поскольку, когда бумажное полотно 102 снимается с Янки-цилиндра 142 ракелем 152, ракель 152 производит крепирование листа, большее на обращенной к Янки-цилиндру стороне листа, чем на обращенной к воздуху стороне листа. В еще одном примере, когда бумажное полотно 102 отформовано на одной стороне, сторона, контактирующая с формовочной поверхностью, может иметь повышенную шероховатость (например, более глубокие углубления и более высокие выступы), по сравнению с неформованной стороной. В дополнение, сторона формованного бумажного полотна 102, контактирующая с Янки-цилиндром 142, может быть дополнительно выглаживаться, когда наносится на Янки-цилиндр 142.

Автор настоящего изобретения обнаружил, что формованная структура, приданная бумажному полотну 102, может не продолжаться по всей толщине бумажного полотна 102. Перенос влажного полотна 102 в формовочный зазор 530 тем самым преимущественно формует первую сторону 104 бумажного полотна 102, и перенос в передаточный зазор 550 преимущественно формует вторую сторону 106 бумажного полотна 102. Противодействовать сторонности может индивидуальное регулирование параметров зазоров как в формовочном зазоре 530, так и в передаточном зазоре 550. Например, структурированная поверхность 522 формовочного барабана 520 может быть сконструирована с карманами и выступами, которые являются более глубокими и высокими, соответственно, на первой стороне 104 бумажного полотна 102 (перед тем, как бумажное полотно 102 будет нанесено на Янки-цилиндр 142), чем придаются TAD-тканью 216 второй стороне 106 бумажного полотна 102. Тогда, когда первая сторона 104 бумажного полотна 102 наносится на Янки-цилиндр 142, Янки-цилиндр 142 будет выглаживать первую сторону 104 бумажного полотна 102, уменьшая высоту выступов так, что, когда бумажное полотно 102 отделяется от Янки-цилиндра 142 ракелем 152, как первая, так и вторая стороны 104, 106 бумажного полотна 102 имеют по существу одинаковые свойства. Например, пользователь может ощущать, что обе стороны имеют одинаковые шероховатость и мягкость, или совместно измеренные свойства бумаги находятся в пределах нормальных контрольных допусков для бумажного продукта. Противодействие сторонности не ограничивается корректированием структурированной поверхности формовочного барабана 520 и TAD-ткани 216. Сторонность также может подавляться регулированием других параметров зазоров, в том числе степени крепирования и/или нагрузки в каждом зазоре 530, 550.

III. Третий вариант исполнения бумагоделательной машины

Фиг.6А и 6В показывают третий предпочтительный вариант осуществления настоящего изобретения. Как показано на Фиг.6А, бумагоделательная машина 600 в третьем варианте исполнения может иметь такие же формовочную секцию 110, секцию 410 обезвоживания и сушильную секцию 440, как бумагоделательная машина 400 в первом варианте исполнения, показанном в Фиг.4. Или же, как показано на Фиг.6В, бумагоделательная машина 602 в третьем варианте исполнения может иметь такие же формовочную секцию 510 и сушильную секцию 540, как во втором варианте исполнения, показанном на Фиг.5. Описания этих секций здесь опущены. Что касается формовочных барабанов 420, 520 первого и второго вариантов исполнения (см. Фиг.4 и 5, соответственно), формовочный барабан 610 в третьем варианте исполнения имеет структурированную поверхность 612, предпочтительно имеющую многочисленные углубления («карманы»). Для улучшения переноса листа и формования листа на формовочном барабане 610 в третьем варианте исполнения используется разность давлений для содействия переносу полотна 102 с подпорного валика 312 или передающей ткани 512 на формовочный барабан 610. В этом варианте исполнения формовочный барабан 610 имеет вакуумную секцию («вакуумную камеру») 614, размещенную напротив подпорного валика 312 на Фиг.6А или валика 532 на Фиг.6В в зоне формования. В вариантах исполнения, показанных на Фиг.6А и 6В, зона формования представляет собой формовочный зазор 620. Структурированная поверхность 612 является проницаемой так, что вакуумная камера 614 может быть использована для создания разрежения в формовочном зазоре 620 вытягиванием текучей среды через проницаемую структурированную поверхность 612. Вакуум в формовочном зазоре 620 вытягивает бумажное полотно 102 на проницаемую структурированную поверхность 612 формовочного барабана 610 и, в частности, в многочисленные карманы в проницаемой структурированной поверхности 612. Тем самым вакуум формует бумажное полотно 102 и переориентирует бумагообразующие волокна в бумажном полотне 102 так, что они имеют переменные и узорчатые ориентации волокон.

В других способах мокрого формования, таких как ленточное крепирование (показанное на Фиг.3), разрежение создается после переноса на крепировальную ленту 322 вакуумной камерой 324. Однако в этом варианте исполнения разрежение создается, когда переносится бумажное полотно 102. Созданием разрежения во время переноса как подвижность волокон во время переноса, так и втягивание вакуумом увеличивают глубину проникновения волокон в карманы проницаемой структурированной поверхности 612. Повышенное проникновение волокон приводит к улучшенной полноте формования листа и к большему влиянию мокрого формования на свойства полученного полотна, такие как повышенная пухлость.

Применение вакуумного переноса позволяет использовать в формовочном зазоре 620 уменьшенную или вообще отсутствующую нагрузку. Вакуумный перенос тем самым может представлять собой процесс с малым уплотнением или вообще без уплотнения. Уплотнение может снижено или исключено между выступами структурированной поверхности 612 и бумагообразующими волокнами, находящимися в соответствующих углублениях, образованных в полотне 102. В результате этого бумажное полотно 102 может иметь более высокую пухлость, чем полотно, изготовленное в процессе с уплотнением, таком как ленточное крепирование (показанное на Фиг.3) или CWP (показанная на Фиг.1). Уменьшение нагрузки, или исключение нагрузки, в формовочном зазоре 620 также может сокращать степень износа между подпорным валиком 312 или передающей тканью 512 и формовочным барабаном 610, по сравнению с износом между подпорным валиком 312 и крепировальной лентой 322, показанными на Фиг.3. Сокращение износа является особенно важным для зазоров, в которых применяется напорный перенос, поскольку увеличенные степени крепирования (%) и/или повышенные нагрузки крепирующих валиков склонны увеличивать износ, и тем самым могут приводить к сокращению рабочих циклов.

Еще одним преимуществом применения разрежения в месте переноса является гибкость в использовании разделительных составов на подпорном валике 312 или передающей ткани 512. В частности, разделительные составы могут быть сокращены или вообще исключены. Как обсуждалось выше, бумажное полотно 102 склонно прилипать к более гладкой из двух поверхностей во время переноса. Таким образом, разделительные составы предпочтительно используются при ленточном крепировании для содействия переносу бумажного полотна 102 с подпорного валика 312 на крепировальную ленту 322 (см. Фиг.3). Для эффективного действия требуется тщательное составление композиций разделительных составов. Они также могут накапливаться на подпорном валике 312, или могут оставаться на бумажном полотне 102. Применение разделительных составов увеличивает сложность процесса изготовления бумаги, сокращает тиражеустойчивость бумагоделательной машины, когда они неэффективны, и может ухудшать свойства бумажного полотна 102. В этом варианте исполнения все эти проблемы тем самым могут быть устранены применением вакуума в месте переноса с подпорного валика 312 или передающей ткани 512 на формовочный барабан 610.

Как обсуждалось во втором варианте исполнения, для некоторых вариантов применения предпочтительно мокрое крепирование влажного исходного полотна 102, когда оно является очень мокрым (например, при консистенциях от около десяти процентов сухого вещества до около тридцати пяти процентов сухого вещества). Полотна, имеющие такие низкие уровни содержания сухого вещества, могут создавать затруднения при переносе. Автор настоящего изобретения нашел, что эти очень мокрые полотна могут эффективно переноситься с использованием вакуума в месте переноса. И тем самым еще одним преимуществом формовочного барабана 610 является способность проводить мокрое крепирование очень мокрых влажных исходных полотен 102 с использованием вакуумной камеры 614.

Уровень вакуума в формовочном зазоре 620 должен быть достаточно высоким, чтобы стягивать бумажное полотно 102 с подпорного валика 312 или передающей ткани 512. Разрежение предпочтительно составляет от около нуля дюймов ртутного столба до около двадцати пяти дюймов ртутного столба (0-0,08 МПа), и более предпочтительно от около десяти дюймов ртутного столба до около двадцати пяти дюймов ртутного столба (0,03-0,08 МПа).

Подобным образом, длина вакуумной зоны в продольном (MD) направлении формовочного барабана 610 является достаточно большой для вытягивания бумажного полотна 102 с подпорного валика 312 или передающей ткани 512 и на формующую поверхность 612. Такие MD-длины могут быть такими малыми, как около двух дюймов (50,8 мм) или менее. Предпочтительные длины могут зависеть от скорости вращения формовочного барабана 610. Полотно 102 предпочтительно подвергается воздействию вакуума в течение достаточного количества времени для втягивания бумагообразующих волокон в карманы. В результате этого MD-длина вакуумной зоны предпочтительно увеличивается по мере возрастания скорости вращения формовочного барабана 610. Верхний предел MD-длины вакуумной камеры 614 регламентируется желанием сократить расход энергии и максимизировать площадь внутри формовочного барабана 610 для других компонентов, таких как очищающая секция 640. MD-длина вакуумной зоны предпочтительно составляет от около четверти дюйма до около пяти дюймов (6,35-127 мм), более предпочтительно от около четверти дюйма до около двух дюймов (6,35-50,8 мм).

Квалифицированным специалистам в этой области технологии будет понятно, что вакуумная зона не ограничивается единственной вакуумной зоной, но может быть использована многозонная вакуумная камера 614. Например, может быть предпочтительным применение двухступенчатой вакуумной камеры 614, в которой первая ступень создает разрежение высокого уровня для стягивания бумажного полотна 102 с подпорного валика 312 или передающей ткани 512, и вторая ступень создает вакуум более низкого уровня для формования бумажного полотна 102 втягиванием его в проницаемую структурированную поверхность 612 и в карманы в ней. В такой двухступенчатой вакуумной камере MD-длина и уровень вакуума первой ступени предпочтительно являются именно достаточно большими для эффективного переноса бумажного полотна 102. MD-длина первой ступени предпочтительно составляет от около четверти дюйма до около пяти дюймов (6,35-127 мм), более предпочтительно от около половины дюйма до около двух дюймов (12,7-50,8 мм). Подобным образом, разрежение предпочтительно составляет от около нуля дюймов ртутного столба до около двадцати пяти дюймов ртутного столба (0-0,08 МПа), и более предпочтительно от около десяти дюймов ртутного столба до около двадцати дюймов ртутного столба (0,03-0,07 МПа). MD-длина второй ступени предпочтительно является большей, чем первой. Поскольку вакуум прилагается к бумажному полотну 102 на протяжении более длинной дистанции, вакуум может быть снижен, приводя к бумажному полотну 102, имеющему более высокую пухлость. MD-длина второй ступени предпочтительно составляет от около четверти дюйма до около пяти дюймов (6,35-127 мм), более предпочтительно от около половины дюйма до около двух дюймов (12,7-50,8 мм). Подобным образом, разрежение предпочтительно составляет от около десяти дюймов ртутного столба до около двадцати пяти дюймов ртутного столба (0,03-0,08 МПа), и более предпочтительно от около пятнадцати дюймов ртутного столба до около двадцати пяти дюймов ртутного столба (0,05-0,08 МПа).

При втягивании вакуумом в формовочный зазор 620 влажное исходное полотно 102 может благоприятным образом обезвоживаться. Разрежение вытягивает воду из влажного исходного полотна 102, когда полотно 102 перемещается на проницаемую структурированную поверхность 612 через вакуумную зону (вакуумную камеру 614). Квалифицированным специалистам в этой области технологии будет понятно, что степень обезвоживания зависит от нескольких обстоятельств, включающих продолжительность пребывания влажного исходного полотна 102 в вакуумной зоне, степень разрежения, нагрузку в крепирующем зазоре, температуру полотна, и начальную консистенцию влажного исходного полотна 102.

Однако квалифицированным специалистам в этой области технологии будет понятно, что формовочный зазор 620 не ограничивается этой конструкцией. Например, вместо этого с формовочным барабаном 610 третьего варианта исполнения могут сочетаться признаки формовочного зазора 430 в первом варианте исполнения или формовочного зазора 530 во втором варианте исполнения. Например, может быть желательно еще больше увеличить пухлость бумажного полотна 102 сочетанием формовочного барабана 610, имеющего вакуумную камеру 614, с напорным переносом, чем полотно 102 подвергается крепированию в еще большей степени, и в то же время производиться вакуумное формование.

Формовочный барабан 610 в третьем варианте исполнения также может иметь нагнетательную камеру 616 на передаточном зазоре 630, где полотно 102 переносится с проницаемой структурированной поверхности 612 формовочного барабана 610 на поверхность Янки-цилиндра 142 или TAD-ткани 216. Хотя нагнетательная камера 616 обеспечивает некоторые преимущества в передаточном зазоре 630, полотно может переноситься в сушильную секцию 440, 540 без него, как обсуждалось выше со ссылкой на передаточный зазор 450 (см. Фиг.4) или передаточный зазор 550 (см. Фиг.5). Когда сушильная секция представляет собой сушильную TAD-секцию (см. Фиг.6В), полотно 102 может переноситься в передаточный зазор 550 с использованием нагнетательной камеры 616, вакуумного башмака 552, или их обоих.

Избыточное давление воздуха может создаваться из нагнетательной камеры 616 через проницаемую структурированную поверхность 612 формовочного барабана 610. Избыточное давление воздуха облегчает перенос сформованного полотна 102 на передаточном зазоре 630 в результате отталкивания полотна от проницаемой структурированной поверхности 612 формовочного барабана 610 и в сторону поверхности Янки-цилиндра 142 (или TAD-ткани 216). Давление в нагнетательной камере 616 регулируется на уровень, обеспечивающий хороший перенос листа в сушильную секцию 440, 540, и зависит от размера камеры и конструкции барабана. Должен быть достаточный перепад давлений в пределах листа, чтобы вызывать его отделение от структурированной поверхности 612. MD-длина нагнетательной камеры 616 предпочтительно составляет от около четверти дюйма до около пяти дюймов (6,35-127 мм), более предпочтительно от около половины дюйма до около двух дюймов (12,7-50,8 мм).

При использовании нагнетательной камеры 616 контактное давление между формовочным барабаном 610 и Янки-цилиндром 142 или TAD-тканью 216 может быть снижено или вообще устранено, приводя тем самым к меньшему уплотнению полотна 102 в месте контакта, тем самым к более высокой пухлости. В дополнение, давление воздуха из нагнетательной камеры 616 побуждает волокна на проницаемой структурированной поверхности 612 переноситься с остального полотна 102 на Янки-цилиндр 142 или TAD-ткань 216, тем самым сокращая захватывание волокон. Захватывание волокон может вызывать мелкие отверстия (точечные отверстия) в полотне 102.

Еще одно преимущество нагнетательной камеры 616 состоит в том, что она содействует сохранению и очистке структурированной поверхности 612. Избыточное давление воздуха через барабан может способствовать предотвращению накопления волокон и другого дисперсного материала на барабане.

Как и в случае формовочных барабанов 420, 520 в первом и втором вариантах исполнения, напротив свободной поверхности формовочного барабана 610 может быть размещена очищающая секция 640 (например, очищающая секция 460, как показано на Фиг.4). Могут быть использованы любые известные в технологии пригодные способ и устройство для очистки, в том числе обсужденная выше игольчатая струя. В качестве альтернативы, или в сочетании с нею, очищающей секции 460, размещенной напротив свободной поверхности, очищающая секция может быть установлена внутри формовочного барабана 610 в секции формовочного барабана 610, имеющей свободную поверхность. Преимущество проницаемой структурированной поверхности 612 состоит в том, что очищающие устройства могут быть размещены внутри формовочного барабана для очистки направлением моющего раствора или очищающей среды наружу. Такое очищающее устройство может включать нагнетательную камеру (не показана) или воздушный ракель (не показан), которые нагнетают сжатый воздух (в качестве очищающей среды) сквозь проницаемую структурированную поверхность 612. Еще одно пригодное очищающее устройство может представлять собой пульверизаторы 642, 644, размещенные в формовочном барабане 610. Пульверизаторы 642, 644 могут разбрызгивать воду и/или моющий раствор наружу через проницаемую структурированную поверхность 612. Напротив каждого пульверизатора 642, 644, снаружи предпочтительно размещаются вакуумные камеры 646, 648, чтобы собирать воду и/или моющий раствор. Подобным образом, приемный резервуар 649, который может представлять собой вакуумную камеру, заключает в себе пульверизаторы 642, 644, чтобы собирать воду и/или моющий раствор, которые остаются внутри формовочного барабана 610.

IV. Четвертый вариант исполнения бумагоделательной машины

Фиг.7А и 7В показывают четвертый вариант осуществления настоящего изобретения. Как обсуждалось выше, формование может быть улучшено повышением подвижности бумагообразующих волокон в зоне формования, которая в этом варианте исполнения представляет собой формовочный зазор 710. Автор настоящего изобретения нашел, что один путь повышения подвижности бумагообразующих волокон состоит в нагревании влажного исходного полотна 102. Бумагоделательные машины 700, 702 в четвертом варианте исполнения подобны бумагоделательным машинам 600, 602 (см. Фиг.6А, 6В, соответственно) третьего варианта исполнения, но включают признаки нагревания влажного исходного полотна 102.

В этом варианте исполнения вакуумная камера 720 представляет собой двухзонную вакуумную камеру, имеющую первую вакуумную зону 722 и вторую вакуумную зону 724. Первая вакуумная зона 722 размещена напротив подпорного валика 312 или валика 532, и используется для переноса влажного исходного полотна 102 с подпорного валика 312 или передающей ткани 512 на формовочный барабан 610. Первая вакуумная зона 722 предпочтительно является более короткой, и использует большее разрежение, чем вторая вакуумная зона 724. Первая вакуумная зона 722 предпочтительно составляет менее, чем около двух дюймов (50,8 мм), и предпочтительно создает разрежение между около двумя дюймами ртутного столба и около двадцатью пятью дюймами ртутного столба (0,007-0,08 МПа).

В этом варианте исполнения исходное полотно 102 нагревается на формовочном барабане 610 с использованием парового пульверизатора 730. В настоящем изобретении может быть использован любой паровой пульверизатор 730, включающий, например, инжектор Lazy Steam производства фирмы Wells Enterprises, Сиэтл, Вашингтон. Паровой пульверизатор 730 размещается непосредственно рядом с формовочным барабаном 710 и напротив второй вакуумной зоны 724 вакуумной камеры 720. Паровой пульверизатор 730 генерирует пар (например, насыщенный или перегретый пар). Паровой пульверизатор 730 направляет пар на влажное исходное полотно 102 на структурированной поверхности 612 формовочного барабана 610, и вторая вакуумная зона 724 вакуумной камеры 720 использует разрежение для протягивания пара через полотно 102, тем самым нагревая полотно 102 и бумагообразующие волокна в нем. Вторая вакуумная зона 724 предпочтительно составляет от около двух дюймов до около двадцати восьми дюймов (50,8-711,2 мм), и предпочтительно создает разрежение между около пятью дюймами ртутного столба и около двадцатью пятью дюймами ртутного столба (0,017-0,08 МПа). Хотя паровой пульверизатор 730 может быть надлежащим образом использован и без вакуумной зоны. Температура пара предпочтительно составляет от около двухсот двенадцати градусов Фаренгейта до около двухсот двадцати градусов Фаренгейта (100-104,4°С). Паровой пульверизатор может нагнетать любую подходящую нагретую текучую среду, включающую, например, нагретый воздух или другой газ.

Нагревание влажного исходного полотна 102 в формовочном зазоре 710 не ограничивается нагретой текучей средой, нагнетаемой из парового пульверизатора 730. Вместо этого могут быть использованы другие способы нагревания влажного исходного полотна 102, включающие, например, нагретый воздух, нагретый подпорный валик 312, или нагретый сам формовочный барабан 420, 520, 610. Формовочный барабан 420, 520, 610 и, в частности, формовочный барабан 420, 520 в первом и втором варианте исполнения, может быть нагрет подобно подпорному валику 312 с использованием любого подходящего средства, включающего, например, пар или индукционный нагрев. При использовании воздуха, например, влажное исходное полотно 102 может быть нагрето и высушено, в то же время подвергаясь формованию на формовочных барабанах 420, 520 в первом и втором варианте исполнения.

V. Пятый вариант исполнения бумагоделательной машины

Фиг.8 показывает пятый вариант осуществления настоящего изобретения. Бумагоделательная машина 800 в пятом варианте исполнения подобна бумагоделательной машине 600 (см. Фиг.6А) в третьем варианте исполнения, но включает ракель 810 в зоне 820 формования. Ракель 810 используется для отслоения полотна от подпорного валика 312 и для облегчения переноса полотна 102 на формовочный барабан 610. Когда лист удаляется с подпорного валика 312 ракелем 810, происходит крепирование полотна, которое, как известно, повышает толщину и пухлость листа. Таким образом, осуществление этого варианта исполнения создает возможность добавления дополнительной объемности во всем процессе. Кроме того, перенос листа ракелем 810 устраняет необходимость в контакте между подпорным валиком 312 и формовочным барабаном 610, поскольку вакуумная камера 614 в формовочном барабане 610 будет производить перенос листа на структурированную поверхность 612 без контакта барабанов. Устранением необходимости в контакте барабана с барабаном для совершения переноса сокращается износ барабана, в особенности когда существуют разности скоростей между барабанами. Ракель 810 может колебаться для дополнительного крепирования полотна 102 в зоне 820 формования. В настоящем изобретении может быть использован любой пригодный ракель 810, включающий, например, ракель, раскрытый в Патенте США № 6,113,470 (содержание которого включено ссылкой во всей его полноте).

VI. Шестой вариант исполнения бумагоделательной машины

Фиг.9А и 9В показывают шестой вариант осуществления настоящего изобретения. Бумагоделательные машины 900, 902 в шестом варианте исполнения подобны бумагоделательным машинам 600, 602 в третьем варианте исполнения (Фиг. 6А и 6В, соответственно). Вместо формовочного барабана, имеющего структурированную наружную поверхность (например, проницаемую структурированную поверхность 612 формовочного барабана 610 на Фиг.6А и 6В), применяется формовочная ткань 910, и формовочная ткань 910 структурирована для придания структуры влажному исходному полотну 102, подобно проницаемой структурированной поверхности 612, обсуждаемой в третьем, четвертом и пятом вариантах исполнения. Формовочная ткань 910 поддерживается формовочным барабаном 920 на одном конце и опорным валиком 930 на другом конце. Формовочный барабан 920 имеет проницаемую пустотелую гильзу 922 (как будет дополнительно обсуждаться ниже). Проницаемая пустотелая гильза 922 позволяет использовать вакуумную камеру 614 и нагнетательную камеру 616, как обсуждалось выше в третьем варианте исполнения.

Как и в предшествующих вариантах исполнения, этот вариант исполнения включает очищающую секцию 940. Благодаря дополнительному пространству, создаваемому формовочной тканью 910, очищающая секция 940 может быть размещена на трассе ткани между формовочным барабаном 920 и опорным валиком 930. Может быть использовано любое подходящее очищающее устройство. Подобно третьему варианту исполнения, пульверизатор 942, заключенный в приемный резервуар 945, может быть размещен на внутренней стороне трассы ткани, чтобы направлять воду и/или моющий раствор наружу через формовочную ткань 910. Напротив пульверизатора 942 может быть размещена вакуумная камера 944, чтобы собирать воду и/или моющий раствор. Подобно первому и второму вариантам исполнения, также может быть применена игольчатая струя в кожухе 948, чтобы направлять воду и/или моющий раствор под углом из сопла 946. Кожух 948 может быть вакуумирован, чтобы собирать раствор, нагнетаемый распылительным соплом 946.

VII. Седьмой вариант исполнения бумагоделательной машины

Фиг.10А и 10В показывают седьмой вариант осуществления настоящего изобретения. Бумагоделательная машина 1000, показанная на Фиг.10А, подобна бумагоделательной машине 400 в первом варианте исполнения. Аналогично, бумагоделательная машина 1002, показанная на Фиг.10В, подобна бумагоделательной машине 500 во втором варианте исполнения. В этих бумагоделательных машинах 1000, 1002 используются два формовочных барабана 1010, 1020 вместо одного. Первый формовочный барабан 1010 используется для структурирования одной стороны (первой стороны 104) бумажного полотна 102 с использованием структурированной поверхности 1012, и второй формовочный барабан 1020 используется для структурирования другой стороны (второй стороны 106) с использованием структурированной поверхности 1022. Формование обеих поверхностей полотна 102 может обеспечивать некоторые преимущества, например, может быть возможным достижение полезных особенностей двухслойного бумажного продукта только при единственном слое, поскольку каждая сторона листа может независимо регулироваться двумя формовочными барабанами 1010, 1020. Кроме того, индивидуальное формование каждой стороны бумажного полотна 102 также может содействовать сокращению сторонности. В бумагоделательной машине 1002, показанной на Фиг.10В, имеющей два формовочных барабана 1010, 1020, также создается возможность переноса влажного полотна 102 непосредственно на первый формовочный барабан 1010 со второй формовочной ткани 206, и передающая ткань 512 из Фиг.5 исключается.

Как обсуждалось выше во втором варианте исполнения, автор настоящего изобретения нашел, что формованная структура, которая придается бумажному полотну 102 каждым формовочным барабаном 1010, 1020, может не продолжаться по всей толщине бумажного полотна 102. Свойства листа на каждой стороне бумажного полотна 102 тем самым могут индивидуально регулироваться соответствующим формовочным барабаном 1010, 1020. Например, структурированные поверхности 1012, 1022 каждого формовочного барабана 1010, 1020 могут иметь различные конструкции и/или узоры, чтобы придавать различную структуру каждой стороне бумажного полотна 102. Хотя создание различной конфигурации каждого формовочного барабана 1010, 1020 обеспечивает ряд преимуществ, конструкция этим не ограничивается, и формовочные барабаны 1010, 1020, в частности, структурированные поверхности 1012, 1022, могут быть сформированы одинаковыми.

В этом варианте исполнения сторонность может предотвращаться индивидуальным регулированием структуры каждой стороны формованного бумажного полотна 102 посредством двух различных формовочных барабанов 1010, 1020. Например, структурированная поверхность 1012 первого формовочного барабана 1010 может иметь более глубокие карманы и более высокие выступы, чем структурированная поверхность 1022 второго формовочного барабана 1020. Тем самым первая сторона 104 бумажного полотна 102 будет иметь углубления и выступы, которые являются более глубокими и более высокими, чем вторая сторона 106 бумажного полотна 102, прежде чем бумажное полотно 102 будет нанесено на Янки-цилиндр 142. Затем, когда первая сторона 104 бумажного полотна 102 наносится на Янки-цилиндр 142, Янки-цилиндр 142 будет выглаживать первую сторону 104 бумажного полотна 102 с сокращением высоты выступов так, что, когда бумажное полотно 102 отделяется от Янки-цилиндра 142 ракелем 152, как первая, так и вторая стороны 104, 106 бумажного полотна 102 имеют по существу одинаковые свойства. Например, пользователь может чувствовать, что обе стороны имеют одинаковые шероховатость и мягкость, или совместно измеренные свойства бумаги находятся в пределах нормальных контрольных допусков для бумажного продукта.

В этом варианте исполнения бумажное полотно 102 переносится с подпорного валика 312 или второй формовочной ткани 206 в первой зоне формования, которая в этом варианте исполнения представляет собой первый формовочный зазор 1030. Те же соображения, которые применимы к признакам формовочных зазоров 430, 530 (см. Фиг.4 и 5) в первом и втором вариантах исполнения, действительны для первого формовочного зазора 1030 в этом варианте исполнения.

После того, как первая сторона 104 бумажного полотна 102 отформована первым формовочным барабаном 1010, бумажное полотно 102 затем переносится с первого формовочного барабана 1010 на второй формовочный барабан 1020 во второй зоне формования, которая в этом варианте исполнения представляет собой второй формовочный зазор 1040. Бумажное полотно 102 может быть перенесено в обоих формовочных зазорах 1030, 1040, например, в режиме напорного переноса. Подобно Уравнениям (1) и (2), степень крепирования в этом варианте исполнения для каждого зазора 1030, 1040 может быть рассчитана согласно Уравнениям (4) и (5) следующим образом:

Степень крепирования один(%)=(S1/S6-1)×100% Уравнение (4)

Степень крепирования два (%)=(S6/S7-1)×100% Уравнение (5)

где S1 представляет скорость подпорного валика 312 или второй формовочной ткани 206, S6 представляет скорость первого формовочного барабана 1010, и S7 представляет скорость второго формовочного барабана 1020. Полотно 102 предпочтительно подвергается крепированию в каждом из двух формовочных зазоров 1030, 1040 до степени от около пяти процентов до около шестидесяти процентов. Но могут быть применены высокие степени крепирования, достигающие или даже превышающие сто процентов. При двух формовочных зазорах существует уникальная возможность, которая может быть использована для дополнительного модифицирования свойств листа. Поскольку каждая степень крепирования главным образом влияет на сторону листа, отформованного с двумя степенями крепирования, они могут варьировать относительно друг друга для регулирования или изменения сторонности листа. Системы регулирования могут быть применены для отслеживания свойств листа и использования этих измеренных характеристик для регулирования индивидуальных степеней крепирования, а также разностей между двумя степенями крепирования.

Бумажное полотно 102 переносится со второго формовочного барабана 1020 в сушильную секцию 440, 540 в передаточном зазоре 1050. Как показано на Фиг.10А, сушильная секция 440 включает сушильную секцию 140 с Янки-цилиндром, и такие же соображения, которые применимы к передаточному зазору 450 в первом варианте исполнения, действительны (см. Фиг.4) для передаточного зазора 1050 в этом варианте исполнения. Как показано на Фиг.10В, используется сушильная TAD-секция 540, и те же соображения, которые действительны к передаточному зазору 550 (см. Фиг.5) во втором варианте исполнения, применимы для передаточного зазора 1050 в этом варианте исполнения.

VIII. Восьмой вариант исполнения бумагоделательной машины

Фиг.11А и 11В показывают восьмой вариант осуществления настоящего изобретения. Бумагоделательные машины 1100, 1102 в восьмом варианте исполнения подобны бумагоделательным машинам 1000, 1002 в седьмом варианте исполнения, но вместо формовочных барабанов 420, 520 первого и второго вариантов исполнения размещены два формовочных барабана 1110, 1120 в восьмом варианте исполнения подобно формовочному барабану 610 третьего варианта исполнения (см. Фиг.6А и 6В). Первый формовочный барабан 1110 имеет проницаемую структурированную поверхность 1112 и вакуумную камеру 1114. Влажное исходное полотно 102 переносится с подпорного валика 312 или второй формовочной ткани 206 в первой зоне формования, которая в этом варианте исполнения представляет собой первый формовочный зазор 1130, с использованием любой комбинации вакуумного переноса с помощью вакуумной камеры 1114 первого формовочного барабана 1110, напорного переноса (см. Уравнение (4)) или ракеля 810 (см. Фиг.8). Первый формовочный зазор 1130 может действовать подобно формовочному зазору 620 третьего варианта исполнения.

После того, как первая сторона 104 бумажного полотна 102 отформована первым формовочным барабаном 1110, бумажное полотно переносится с первого формовочного барабана 1110 на второй формовочный барабан 10120 во второй зоне формования, которая в этом варианте исполнения представляет собой второй формовочный зазор 1140, с использованием любой комбинации вакуумного переноса с использованием вакуумной камеры 1124 второго формовочного барабана 1120, разности давлений с использованием нагнетательной камеры 1116 первого формовочного барабана 1110, напорного переноса (см. Уравнение (5)). Затем вторая сторона 106 бумажного полотна 102 подвергается формованию на проницаемой структурированной поверхности 1122 второго формовочного барабана 1120. Типы переносов, применяемые индивидуально или в комбинации, могут варьировать для регулирования свойств листа и сторонности листа. Соображения и параметры, которые применимы к нагнетательной камере 616 и вакуумной камере 614 в третьем варианте исполнения, также применимы к нагнетательной камере 1116 первого формовочного барабана 1110 и вакуумной камере 1124 второго формовочного барабана 1120.

Бумажное полотно 102 переносится со второго формовочного барабана 1120 в сушильную секцию 440, 540 в передаточном зазоре 1150. Как показано на Фиг11А, сушильная секция 440 включает сушильную секцию 140 с Янки-цилиндром, Как показано на Фиг.11В, используется сушильная TAD-секция 540. Такие же соображения, которые применимы к признакам передаточного зазора 630 в третьем варианте исполнения, применимы к передаточному зазору 1150 в этом варианте исполнения, в том числе применение нагнетательной камеры 1126 (подобно нагнетательной камере 616) во втором формовочном барабане 1120.

IX. Настройка технологических параметров для регулирования свойств волокнистого листа

Разнообразные свойства полученного волокнистого листа (также называемые здесь свойствами бумаги или свойствами полотна) могут быть измерены известными в технологии методами. Некоторые свойства могут быть измерены в реальном масштабе времени, в то время как происходит обработка бумажного полотна 102. Например, влагосодержание и базовый вес бумажного полотна 102 могут быть измерены сканером характеристик полотна, размещенным после Янки-цилиндра 142 и перед рулоном 190 с наката. Может быть использован любой известный в технологии подходящий сканер характеристик полотна, такой как сканер MXProLine производства фирмы Honeywell, Морристаун, Нью-Джерси, который применяется для измерения влагосодержания с использованием бета-излучения, и базового веса с использованием гамма-излучения. Другие свойства, например, предел прочности при растяжении (как во влажном, так и в сухом состоянии), толщина и шероховатость, более эффективно измеряются отдельно. Такие автономные измерения могут быть проведены с отбором образца бумажного полотна 102, когда оно изготовлено на бумагоделательной машине, и измерением свойства параллельно изготовлению, или с отбором образца из рулона 190 с наката и измерением свойства после того, как рулон 190 с наката был снят с бумагоделательной машины.