УРОВЕНЬ ТЕХНИКИ

Множество бумажных продуктов, таких как косметические салфетки, гигиенические салфетки, бумажные полотенца, промышленные салфетки и т.п., производят в соответствии со способом влажной укладки. Полотна влажной укладки выполнены путем нанесения водной суспензии волокон пульпы на формующую ткань, а затем удаления воды из вновь образованного полотна. Воду обычно удаляют из полотна путем механического выжимания воды из полотна, которое упоминают как «влажное прессование». Хотя влажное прессование представляет собой эффективный процесс обезвоживания, в этом процессе бумажное полотно прессуют, вызывая заметное снижение толщины полотна и объемности полотна.

Для большинства применений, однако, предпочтительно обеспечить готовый продукт с наибольшей возможной объемностью, без ухудшения других свойств продукта. Таким образом, специалисты в данной области разрабатывали различные способы и технологии для повышения объемности полотен влажной укладки. Например, крепирование часто используют для разрушения связей бумаги и повышения объемности бумажных полотен. В процессе крепирования бумажное полотно адгезивно прикрепляют к нагретому цилиндру, а затем крепируют из цилиндра при использовании крепирующего лезвия.

В качестве альтернативы процессам влажной укладки, были разработаны процессы сушки с проникающим потоком, в которых избегали сжатия полотна, насколько это возможно, чтобы сохранить и увеличить объемность полотна. Эти процессы обеспечивают поддержание полотна на крупносетчатом материале, при этом нагретый воздух проходит через полотно для удаления влаги и сушки полотна.

Хотя бумажные продукты, высушенные с проникающим потоком, демонстрируют хорошие свойства объемности и мягкости, устройства для сушки материалов с проникающим потоком являются дорогими для производства и работы. Соответственно, существует необходимость в производстве высококачественных бумажных продуктов посредством модификации существующих традиционных устройств для влажного прессования материала.

В этом отношении, патент США №5411636, Hermans и др., который включен сюда посредством ссылки, описывает процесс улучшения внутренней объемности бумажного полотна посредством сначала обезвоживания полотна, а затем подвергания бумажного полотна воздействию разницы давления, при поддержании на грубом материале при консистенции около 30% и выше. Процессы, описанные в патенте '636, обеспечивают различные преимущества в области выполнения бумажных материалов.

Однако все еще необходимы дополнительные улучшения в данной области. Например, после обезвоживания полотна, полотно обычно переносят с фетрового материала (нетканого материала) на ткань при использовании давления воздуха, такого как всасывающее усилие. Одна проблема, которая существовала в прошлом, состоит в том, что при переносе с фетрового материала на ткань бумажное полотно становится повторно увлажненным. Более конкретно, всасывающее усилие, приложенное к бумажному полотну, может вызывать перенос влаги, содержащейся в фетровом материале, в бумажное полотно, когда это полотно перемещается на ткань. В некоторых случаях, например, консистенция бумажного полотна может снизиться в количестве, выше около 4% в процессе переноса. Эта влага, которая переносится обратно в бумажное полотно, затем должна быть удалена на стадии конечной сушки полотна, что не только увеличивает энергетические требования процесса, но также может приводить к увеличению времени удержания полотна на сушащем устройстве. Наконец, повторное увлажнение бумажного полотна в процессе переноса на ткань может привести к значительному добавлению стоимости процесса.

Учитывая вышесказанное, в настоящее время существует необходимость в улучшенном способе производства бумажных полотен, который совмещает влажное прессование с формованием, для производства бумажного продукта низкой плотности. Более конкретно, существует необходимость в предотвращении повторного увлажнения бумажного полотна после обезвоживания полотна и переноса к ткани.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение, в общем, направлено на дополнительные улучшения в области изготовления бумажных продуктов. Более конкретно, описан способ производства ткани, в котором влажное прессование объединено с формованием, с образованием бумажных продуктов, имеющих хорошие свойства объемности и низкой плотности. При этом способе влажное полотно, содержащее волокна для изготовления бумаги, сначала обезвоживают, а затем переносят к ткани, которая может быть грубой тканью, для формования полотна на ткани. В соответствии со способом по настоящему изобретению, полотно обезвоживают и переносят к ткани под действием всасывающего усилия, без существенной величины повторного увлажнения получаемого бумажного полотна. Эти проблемы, связанные с повторным увлажнением, при переносе к ткани, сводят к минимуму путем включения в процесс переносящего конвейера, такого как фетровый материал, который имеет конкретные свойства или выполнен из особой структуры.

Например, в одном варианте выполнения настоящее изобретение направлено на способ производства бумажных продуктов, предусматривающий стадии сначала нанесения водной суспензии волокон для изготовления бумаги на формующую ткань с образованием влажного полотна. Влажное полотно обезвоживают до консистенции по меньшей мере около 30%, такой как от около 30% до около 70%. Полотно может быть обезвожено при использовании различных технологий. В одном конкретном варианте выполнения, например, полотно подают через прессующий зажим и обезвоживают.

После обезвоживания полотно перемещают на переносящем конвейере, который в одном варианте выполнения может содержать переносящий фетровый материал. В соответствии с настоящим изобретением, переносящий фетровый материал имеет скорость поглощения жидкости менее около 150 мкл/с, такую как менее около 100 мкл/с. Например, в одном варианте выполнения переносящий фетровый материал может иметь скорость поглощения жидкости менее около 75 мкл/с и даже менее 65 мкл/с. При низкой скорости поглощения жидкости, как определено ниже, меньше вероятность высвобождения жидкости переносящим фетровым материалом, когда обезвоженное полотно высвобождается с переносящего фетрового материала.

С переносящего фетрового материала полотно перемещают к ткани и оно может быть отклонено от ткани для формования полотна и повышения объемности полотна. С ткани полотно затем перемещают на сушильный барабан и крепируют из барабана. В одном варианте выполнения, например, адгезив может быть нанесен на бумажное полотно, чтобы адгезивно прикрепить полотно к сушильному барабану. Кроме того, для облегчения крепирования материала сушильный барабан сушит полотно до конечной степени сухости.

В процессе полотно перемещают от переносящего фетрового материала к ткани с использованием пневматического усилия. Например, в одном варианте выполнения, можно использовать всасывающее усилие, расположенное против ткани, чтобы не только переместить полотно к ткани, а также отклонить полотно от ткани. В соответствии с настоящим изобретением вышеуказанный перенос может быть осуществлен по существу без уменьшения консистенции бумажного полотна. Например, в процессе переноса от переносящего фетрового материала к ткани консистенция полотна снижается не более чем на около 2%, как, например, не более чем на 1%.

Переносящий конвейер или фетровый материал, используемый в этом способе, может быть выполнен различными способами, чтобы достичь свойств, необходимых для сведения к минимуму повторного увлажнения бумажного полотна. Например, в одном варианте выполнения переносящий фетровый материал состоит из волокнистой структуры, такой что фетровый материал имеет средний размер свободных пор менее около 20 микрон, как, например, менее около 18 микрон, и в одном варианте выполнения может быть менее около 15 микрон. Переносящий фетровый материал может иметь минимальный размер пор менее около 5 микрон, как, например, менее около 4,5 микрон, и в одном варианте выполнения может иметь минимальный размер пор менее около 4 микрон.

Переносящий фетровый материал, в общем, может иметь гладкую поверхность, такую как поверхность, более гладкую, чем поверхность повторно увлажняющего конвейера, расположенного выше по ходу потока. В одном варианте выполнения переносящий фетровый материал может быть покрыт гидрофобным материалом. Например, любой подходящий гидрофобный материал может быть нанесен на фетровый материал.

Было обнаружено, что переносящие фетровые материалы, имеющие вышеописанные свойства, устойчивы к высвобождению воды в процессе переноса обезвоженного полотна от переносящего фетрового материала к ткани.

В этом процессе влажное полотно может быть обезвожено при использовании различных технологий. Например, в одном варианте выполнения сушильное устройство с проникающим потоком воздуха или сушильный цилиндр можно использовать для обезвоживания полотна перед формованием на ткани. В альтернативном варианте выполнения влажное полотно может быть обезвожено путем пропускания через прессующий зажим. Например, в одном варианте выполнения влажное полотно может быть помещено на обезвоживающий фетровый материал и пропущено через прессующий зажим, образованный между обезвоживающим фетровым материалом и переносящим фетровым материалом. После пропускания полотна через прессующий зажим обезвоженное полотно перемещают от обезвоживающего фетрового материала к переносящему фетровому материалу.

Прессующий зажим может иметь различные конструкции. Например, в одном варианте выполнения прессующий зажим может содержать вакуумный валок, расположенный противоположно прессующему валку. В альтернативном варианте выполнения прессующий зажим может содержать стационарную плиту, расположенную противоположно прессующему валку.

В общем, любой подходящий бумажный продукт может быть выполнен в соответствии с вышеописанным способом. Например, в одном варианте выполнения этот способ можно использовать для образования косметической салфетки или гигиенической салфетки. В этом варианте выполнения бумажное полотно может иметь вес основы от около 10 г/кв.м до около 25 г/кв.м при конечной сушке.

В альтернативном варианте выполнения способ по настоящему изобретению используют для производства бумажных полотенец или промышленных салфеток. В этом варианте выполнения бумажное полотно может иметь вес основы более около 30 г/кв.м, как, например, от около 30 г/кв.м до около 100 г/кв.м.

Другие признаки и объекты настоящего изобретения более подробно описаны ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее следует подробное описание настоящего изобретения, включающее ссылку на сопровождающие чертежи, на которых:

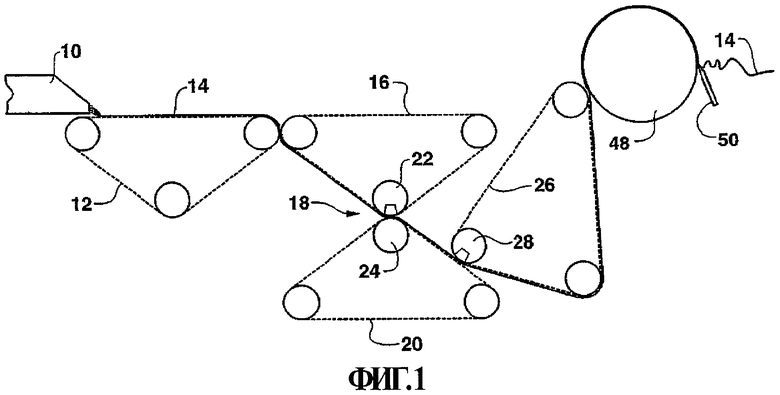

Фиг.1 - вид сбоку одного варианта выполнения способа по настоящему изобретению;

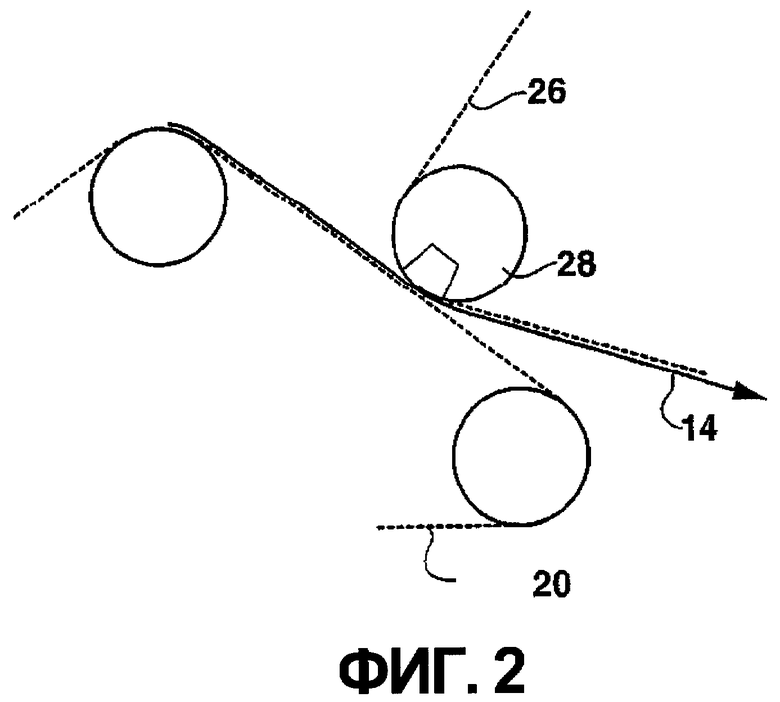

Фиг.2 - вид сбоку с частичным покомпонентным изображением переноса бумажного полотна от переносящего конвейера к ткани, как показано на Фиг.1; и

Фиг.3 - графическое изображение результатов, полученных в примерах, описанных ниже.

Повторное использование ссылочных позиций в настоящем описании и чертежах предназначено для представления одинаковых или аналогичных признаков или элементов изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Специалист в данной области должен понимать, что настоящее описание представляет собой только описание примерных вариантов выполнения и не предназначено для ограничения более широких объектов настоящего изобретения, которые заключены в примерных конструкциях.

В общем, настоящее изобретение направлено на формирование бумажных полотен, имеющих хорошие свойства объемности и мягкости при поддержании соответствующих прочностных свойств. В общем, бумажные полотна выполняют с помощью процесса влажного прессования в комбинации с процессом формования и процессом крепирования, чтобы сформировать полотно с высокой объемностью и низкой плотностью. При этом процессе влажное полотно сначала обезвоживают, помещают на переносящий конвейер, а затем переносят к ткани с использованием пневматического усилия. Сразу на ткани полотно отклоняют от ткани и в одном варианте выполнения формуют на ткани. После отклонения полотно затем помещают на сушильный барабан и крепируют из барабана.

Как описано выше, в прошлом возникали проблемы при переносе обезвоженного полотна с переносящего конвейера на ткань. Более конкретно, перемещение между переносящим конвейером и тканью обычно осуществляли при использовании всасывающего усилия, вызывая повторное увлажнение бумажного полотна водой, содержащейся в переносящем конвейере. Действительно, в некоторых способах было обнаружено снижение консистенции полотна на около 4% или выше после переноса к ткани.

В соответствии с настоящим изобретением, переносящий конвейер, в частности, выполнен для по существу предотвращения повторного увлажнения бумажного полотна при переносе к ткани. Например, в одном варианте выполнения переносящий конвейер содержит фетровый материал, который может иметь гладкую поверхность, относительно маленький размер пор и/или улучшенную гидрофобную поверхность. В одном конкретном варианте выполнения настоящего изобретения, например, переносящий фетровый материал имеет скорость поглощения жидкости (как определено в примерах ниже) менее около 150 мкл/с. Было обнаружено, что переносящие фетровые материалы, выполненные в соответствии с настоящим изобретением, легко не высвобождают воду после увлажнения фетрового материала. Действительно, фетровый материал устойчив к высвобождению воды при воздействии пневматического усилия, достаточного для переноса бумажного полотна от фетрового материала к ткани. Таким образом, повторное увлажнение бумажного полотна в процессе переноса к ткани сводится к минимуму.

Способ и система по настоящему изобретению обеспечивают различные преимущества и полезные свойства. Например, при предотвращении повторного увлажнения бумажного полотна меньше энергии требуется для сушки полотна на сушильном барабане. Таким образом, можно использовать сушильный барабан меньшего размера, барабан может работать при более низкой температуре или время удержания полотна на сушильном барабане может быть уменьшено. Наконец, осуществляется экономия энергии, делающая способ более экономичным.

Ссылаясь на Фиг.1, показан один вариант выполнения процесса производства ткани в соответствии с настоящим изобретением. Как показано, система включает напорный ящик 10, который размещает водную суспензию волокон для изготовления бумаги на формующей ткани 12. Волокна для изготовления бумаги могут включать все известные целлюлозные волокна или смеси волокон, содержащих целлюлозные волокна, но не ограничиваются ими. Волокна могут включать, например, волокна древесины твердых пород, такие как волокна эвкалиптового дерева или волокна мягких пород древесины, такие как крафт-волокна мягкой древесины северных пород. Другие волокна могут включать высокопродуктивные волокна, переработанные волокна, отходы, синтетические целлюлозные волокна и т.п.

Когда водную суспензию волокон размещают на формующей ткани 12, некоторое количество воды, содержащейся в водной суспензии, отводят через материал и формируют бумажное полотно 14. Бумажное полотно 14, удерживаемое на поверхности формующей ткани, имеет консистенцию около 10%.

Как показано на Фиг.1, влажное бумажное полотно 14 перемещается к обезвоживающему конвейеру 16, который может быть, например, фетровым материалом для изготовления бумаги. Бумажное полотно 14 затем подают в прессующий зажим 18 и дополнительно обезвоживают. Прессующий зажим 18 образован между обезвоживающим конвейером 16 и переносящим конвейером 20 с использованием первого прессующего валка 22 и второго прессующего валка 24. При желании, один из прессующих валков может содержать вакуумный валок, чтобы способствовать отводу жидкостей из бумажного полотна 14, например, как показано на Фиг.1, первый прессующий валок 22 может содержать вакуумный валок для приложения всасывающего усилия к полотну. Прессующий зажим обезвоживает бумажное полотно 14 до консистенции около 30% или выше, например, от около 30% до около 70%. В одном конкретном варианте выполнения, например, бумажное полотно обезвоживают в прессующем зажиме 18 до консистенции от около 35% до около 50%.

На Фиг.1 показан прессующий зажим, образованный между парой противоположных прессующих валков. В других вариантах выполнения можно использовать множество прессующих зажимов для обезвоживания полотна. Кроме того, удлиненные прессующие зажимы могут быть включены в этот способ. Удлиненный прессующий зажим, например, может содержать стационарную платформу, расположенную противоположно прессующему валку. В этом варианте выполнения стационарная платформа может прикладывать всасывающее усилие к бумажному полотну. В дополнительных вариантах выполнения можно использовать сушильное устройство с проникающим потоком воздуха для обезвоживания полотна.

Из зажима 18 бумажное полотно 14 перемещается на переносящем конвейере 20, а затем переносится к ткани 26, такой как грубая или формующая ткань. Для переноса бумажного материала 14 от переносящего конвейера 20 к ткани 26 можно использовать пневматическое усилие. Например, как показано на Фиг.1 и 2, вакуумный валок 28 может быть расположен смежно ткани 26, чтобы способствовать переносу полотна на ткань с использованием всасывающего усилия. Всасывающее усилие не только помогает переносу бумажного полотна, но, в некоторых вариантах выполнения, также может отклонять полотно 14 от ткани 26. Как используют здесь, выражение «отклонение» относится к процессу, при котором бумажное полотно смещается от противоположной поверхности с помощью усилия, достаточного, чтобы привести к переориентации по меньшей мере некоторых волокон в полотне. В некоторых вариантах выполнения это усилие может быть достаточным, чтобы привести к формованию полотна и соответствию рельефу поверхности. В соответствии с этим способом, отклонение полотна от ткани может происходить от вакуумного валка 28 и/или может происходить в других положениях вдоль ткани 26. Кроме того, должно быть понятно, что в дополнение к вакуумному валку 28 можно использовать другие вакуумные устройства, такие как стационарная вакуумная платформа.

Чтобы обеспечить достаточную величину повреждения волокон, в одном варианте выполнения ткань 26 может содержать грубую ткань. Природа грубой ткани такова, что влажное полотно должно поддерживаться в некоторых областях и не поддерживаться в других областях, чтобы позволить сгибание полотна в ответ на разницу давления воздуха или другое усилие отклонения, прикладываемое к полотну. Такие ткани, подходящие для целей настоящего изобретения, включают, без ограничений, те ткани для изготовления бумаги, которые имеют значительную открытую область или трехмерную структурную форму или углубления, достаточные для придания существенного отклонения в направлении z полотна. Такие ткани включают однослойные, многослойные или составные проницаемые структуры. Предпочтительные ткани имеют по меньшей мере некоторые из следующих свойств: 1) на стороне ткани, которая контактирует с влажным полотном (на верхней стороне), количество прядей в машинном направлении (МН) на дюйм (меш) составляет от 10 до 200, а количество прядей в поперечном направлении (ПН) на дюйм (номер) составляет также составляет от 10 до 200. Диаметр пряди обычно меньше 0,050 дюймов; 2) на верхней стороне расстояние между наивысшей точкой отпечатка в МН и наивысшей точкой отпечатка в ПН составляет от около 0,001 до около 0,02 или 0,03 дюйма. Между этими двумя уровнями могут быть отпечатки, образованные либо прядями МН, либо прядями ПН, которые обеспечивают рельеф 3-мерного внешнего вида с возвышениями/впадинами, который придают листу на стадии влажного формования; 3) на верхней стороне длина отпечатков в МН равна или больше длины отпечатков в ПН; 4) если ткань выполнена в многослойной конструкции, предпочтительно нижний слой имеет меньший размер ячеек (меш), чем верхний слой, так чтобы управлять глубиной проникания полотна и довести до максимума удержание волокон; и 5) ткань может быть выполнена для демонстрации конкретных геометрических узоров, которые приятны глазу, которые обычно повторяются между каждыми 2-50 основными нитями. Подходящие промышленно доступные грубые ткани включают множество тканей, выполненных AstenJohnson, включая без ограничений Asten 934, 920, 52 В и Velostar V800.

Величина давления воздуха, производимого вакуумным валком 28, как показано на Фиг.1 и 2, может меняться в зависимости от конкретных применений и желаемого результата. В общем, давления газа могут составлять по меньшей мере 1 дюйм рт.ст., по меньшей 2 дюйма рт.ст., например, по меньшей мере 4 дюйма рт.ст. Давления могут меняться, например, от около 1 до около 60 дюймов рт.ст., например, от около 4 до около 20 дюймов рт.ст.

Как показано на Фиг.1, после перемещения на ткань 26 бумажное полотно 14 затем переносят к сушильному цилиндру 48, чтобы высушить полотно до конечной сухости. Сушильный цилиндр 48 может быть, например, сушильным устройством Янки.

В одном варианте выполнения адгезив может быть нанесен на бумажное полотно или на сушильное устройство для адгезивного прикрепления полотна к цилиндру. Адгезив может быть, например, любым подходящим или традиционно используемым адгезивом. Например, в одном варианте выполнения можно использовать адгезив, содержащий поливиниловый спирт. Адгезив может, например, разбрызгиваться на полотно. Как показано на Фиг.1, при приклеивании к сушильному цилиндру 48 бумажное полотно 14 крепируют из цилиндра с использованием крепирующего лезвия 50. Крепирование полотна служит для осуществления дополнительного разрушен волокон и повышения объемности полотна. При крепировании бумажное полотно наматывают на катушку для преобразования и последующей упаковки.

Хотя способ по Фиг.1 показывает использование сушильного цилиндра и крепирующего лезвия, следует понимать, что любое подходящее сушильное устройство можно использовать в настоящем изобретении. Например, в других вариантах выполнения способ может включать сушильное устройство с проникающим потоком воздуха.

Ссылаясь снова на Фиг.2, как описано выше, после обезвоживания бумажного полотна 14 в прессующем зажиме 18 бумажное полотно снова переносят от переносящего конвейера 20 к ткани 26 при использовании пневматического усилия, такого как всасывающее усилие. К сожалению, хотя всасывающее усилие облегчает перенос полотна 14 к ткани 26 и может отклонять полотно от ткани, всасывающее усилие стремится вытягивать воду из переносящего конвейера 20 обратно в бумажное полотно 14, вызывая повторное увлажнение полотна. В соответствии с настоящим изобретением, однако, переносящий конвейер 20 выбран так, чтобы по существу задерживать воду от повторного увлажнения бумажного полотна 14 при переносе к ткани 26.

Например, в одном варианте выполнения переносящий конвейер 20 содержит фетровый материал, который сводит к минимуму обратное протекание воды в бумажное полотно 14 в процессе переноса. Например, в соответствии с настоящим изобретением, переносящий фетровый материал 20 может быть выполнен так, чтобы удерживать воду только во влажном состоянии и предотвращать высвобождение воды даже при воздействии всасывающего усилия, которое может быть приложено посредством вакуумного валка 28. Переносящий фетровый материал в одном варианте выполнения можно рассматривать как работающий по типу «односторонней дверцы», которая впитывает воду в одном направлении, но имеет структуру, которая препятствует протеканию воды в противоположном направлении.

Переносящий фетровый материал 20 может быть выполнен различными способами из различных материалов, чтобы обеспечить желаемые свойства. В одном варианте выполнения, например, переносящий фетровый материал 20 выполнен из материала с небольшой капиллярностью. Например, фетровый материал может содержать тканый материал, помещенный в волокна малого диаметра. Волокна малого диаметра могут составлять более около 40%, как например, более около 50%, а в одном варианте выполнения могут составлять выше около 60% массы всего фетрового материала, волокна, например, могут иметь диаметр около 1 денье или менее. Любое подходящее волокно может быть использовано для выполнения ветрового материала, такое как кардованные нейлоновые волокна. При желании, фетровый материал и/или волокна могут быть обработаны смачивающим агентом.

Такие фетровые материалы, как описано выше, предпочтительно имеют различные свойства, которые, как было обнаружено авторами настоящего изобретения, хорошо подходят для использования в способе по настоящему изобретению. Например, переносящий фетровый материал 20 может иметь скорость поглощения жидкости (как описано в примерах ниже) менее около 150 мкл/с, как, например менее около 100 мкл/с. Например, переносящий фетровый материал в конкретных вариантах выполнения может иметь скорость поглощения жидкости менее около 75 мкл/с и даже менее около 65 мкл/с во влажном состоянии. Скорость поглощения жидкости переносящего фетрового материала, в общем, зависит от пористости структуры фетрового материала, капиллярного натяжения и/или смачиваемости материала. Материалы с более низкими скоростями поглощения меньше стремятся к высвобождению жидкостей, таких как вода, в уже увлажненном состоянии.

В дополнение к скорости поглощения размер пор переносящего фетрового материала также может указывать на способность материала препятствовать прохождению жидкостей из материала, переносящие фетровые материалы, выполненные в соответствии с настоящим изобретением, например, могут иметь средний размер свободных пор (как описано в примерах ниже) менее около 25 микрон, как, например, менее 18 микрон, и в одном варианте выполнения может быть менее около 15 микрон. Переносящий фетровый материал может также иметь минимальный размер пор менее около 5 микрон, как, например, менее около 4,5 микрон. В одном конкретном варианте выполнения, например, переносящий фетровый материал может иметь минимальный размер пор менее около 4 микрон.

Вместо выполнения переносящего фетрового материала и материалов с низкой капиллярностью или в дополнение к такому выполнению фетровый материал может быть также образован так, чтобы иметь улучшенную гидрофобную поверхность. Например, в одном варианте выполнения фетровый материал может быть покрыт гидрофобным материалом, чтобы иметь вышеописанные свойства. Гидрофобные покрытия могут быть выполнены, например, из различных полимерных материалов, включающих различные термопластичные материалы. Гидрофобные шлихтующие агенты также могут быть нанесены на фетровый материал.

Чтобы способствовать переносу бумажного полотна 14 от обезвоживающего конвейера 16 к переносящему конвейеру 20, в одном варианте выполнения переносящий конвейер 20 может также иметь более ровную поверхность, чем обезвоживающий конвейер 16. Особо предпочтительно, фетровые материалы, выполненные из материалов с малой капиллярностью, стремятся к образованию ровных поверхностей.

Обезвоживающий конвейер 16 может быть выполнен из различных традиционных материалов в соответствии с настоящим изобретением. Например, обезвоживающий конвейер 16 может содержать любой подходящий фетровый материал. В одном конкретном варианте выполнения, однако, существует множество преимуществ при обеспечении обезвоживающего конвейера, выполненного из фетрового материала, содержащего материалы с низкой капиллярностью, как описано выше относительно переносящего фетрового материала 20. В некоторых применениях могут быть преимущества для выполнения обезвоживающего конвейера 16 из материала, который легко не высвобождает жидкости, такие как вода. Например, в конкретных применениях повторное увлажнение бумажного полотна также может возникать на обезвоживающем конвейере 16.

Следует понимать, что вариант выполнения, показанный на Фиг.1, только показывает одну конфигурацию процесса изготовления бумаги в соответствии с настоящим изобретением. Следует понимать, что способ может включать намного больше конвейеров, которые содержат тканевые или фетровые материалы, при формировании бумажного полотна. Действительно, обезвоживание полотна может происходить выше по ходу потока от переносящего конвейера 20.

Способ по настоящему изобретению особенно подходит для производства всех типов различных бумажных продуктов. Бумажные продукты могут иметь, например, вес основы от около 6 до около 120 г/кв.м. Бумажные продукты, которые могут быть произведены в соответствии с настоящим изобретением, включают бумажные полотенца, промышленные салфетки или различные продукты.

В одном конкретном варианте выполнения настоящего изобретения процесс используют для производства косметических салфеток или гигиенических салфеток. Полотна косметических салфеток или полотна гигиенических салфеток могут иметь вес основы, например, от около 6 до около 45 г/кв.м, такой как от около 10 до около 20 г/кв.м. Готовый продукт может содержать один слой или может содержать несколько слоев (2-3 слоя).

Настоящее изобретение может быть более понятным со ссылкой на следующие примеры.

ПРИМЕР 1

Следующие фетровые продукты испытывали и сравнивали минимальный размер пор, средний размер свободных пор (СРСП) и пористость: Albany Advantech™, Weavex Millennium™, Weavex Hyperpunch™ и AstenJohnson Helix™. Из вышеперечисленных фетровых материалов фетр Albany Advantech™ имеет характеристики и свойства, необходимые для использования в соответствии с настоящим изобретением. Ранее полагали, что этот фетровый продукт использовали в способах изготовления сильно спрессованной бумаги, такой как почтовая бумага. Задача этого примера состоит в сравнении свойств фетра Albany Advantech™ со свойствами других традиционных фетровых материалов, которые использовали ранее в способах изготовления бумажных продуктов.

Далее следует описание способов испытаний.

Испытываемый образец тщательно увлажняли жидкостью с низким поверхностным натяжением. Образец затем помещали в порометр, где к одной стороне образца прикладывали давление воздуха. Давление воздуха медленно постепенно повышали. Во-первых, не должно быть обнаружено протекание на другой стороне образца, из-за того что все поры заполнены жидкостью. Наконец, при повышении давления в самых больших порах преодолевается действие капиллярных сил. Это позволяет воздуху проходить насквозь и приводит к изменению скорости поглощения на исследуемой стороне. Эта точка известна как точка насыщения (образования пузырьков) образца. Постепенно, давление воздуха повышали, вызывая обезвоживание меньших пор и более прохождение воздуха насквозь. Результатом этого является отношение скорости прохождения к приложенному давлению. В конце цикла образец полностью обезвоживали и испытывали снова при таком же диапазоне давления, получая кривую сухости.

Диаметр поры, которая открывается при заданном давлении, может быть определен из равенства между капиллярным натяжением поры и силами тяжести в устойчивом состоянии

2π r γ cosθ=r2π ρ g h,

где r представляет собой радиус капилляра, γ - поверхностное натяжение смачивающей жидкости, θ - угол контакта между жидкостью и стенкой капилляра, ρ - плотность жидкости, g - ускорение и h - высота столбца жидкости в капилляре.

Приведем к уравнению Washbrum, поскольку гидростатический напор может быть переведен в давление, требуемое для опустошения поры (Р), и два радиуса капилляра равны диаметру (D)

4 γ cosθ=PD,

качестве смачивающего агента используют Coulter Porofil (порофил) (фторированный углеводород). Жидкость сильно смачивают и насыщают всю структуру пор большинства материалов, приводя к нулевому углу контакта. Таким образом, вышеописанное уравнение может быть преобразовано и решено для диаметра

D=4γ/P

Следует отметить, что в уравнении принято, что капилляры (т.е. поры) имеют цилиндрическую природу.

Оборудование:

Порометр Coulter с диаметром установленного узла держателя фильтра 1 дюйм

Весы, способные измерять с точностью до 0,0001 г

Держатель образца

Устройство испытания толщины с пластиной

Маленькая емкость для взвешивания из нержавеющей стали, способная удерживать жидкость на поверхностью фетровых образцов

Смачивающая жидкость Coulter ® Porofil

Пинцет или эквивалентное средство для обращения с образцами

Параметры оборудования:

Смачивающая жидкость: Porofil

Коэффициент размера: 0,64

Полный диапазон размера пор (диаметр)

Минимальный: в зависимости от образца, обычно между 2 и 4 мкм*

Максимальный: 200 мкм

Вычисл. размер (другая жидкость): 1,00

Осреднение данных: нет

* Замечание: пробное испытание должно быть завершено для каждого образца при использовании нижеописанных стадий, чтобы удостовериться, что выбранный минимальный диаметр является правильным.

Подготовка образцов:

Используя круглую форму диаметром 1 дюйм, отрезать три образца от каждого фетрового материала, подлежащего тестированию. Удостовериться, что все вырезанные элементы сквозные и не удаляют волокна из образца.

Процедура испытания

1. Поместить держатель образца (4 зубца, соединенных с опорной структурой) на весы и противовес и считать данные.

2. Записать массу образца в граммах.

3. Записать толщину образца в миллиметрах.

4. Вылить достаточное количество Coulter ® Porofil (на глубину приблизительно 5 миллиметров) в емкость для взвешивания для насыщения образцов. Убедиться, что эта емкость остается достаточно полной для каждого образца, подлежащего испытанию.

5. Поместить образец в жидкость Porofil и позволить вымачивание до тех пор, пока не будет видно пузырьков (приблизительно от 30 секунд до 1 минуты).

6. Извлечение образца из жидкости Porofil. Позволить отведение лишней жидкости. Поддержание образца параллельно рабочей поверхности. НЕ давить для отведения, поскольку это может вызвать преждевременное обезвоживание боковой структуры.

7. Поместить образец на держатель образца и записать массу.

8. Поместить образец обратно в Porofil, чтобы гарантировать заполнение всех пор. Позволить отведение, как в стадии 6.

9. Поместить образец в фильтрующий узел. Свести к минимуму величину усилия, используемого для помещения образца в этот узел, чтобы снизить возможность преждевременного обезвоживания.

10. Поместить уплотнительное кольцо фильтрующего узла на короткое время в смачивающую жидкость.

11. Центрировать уплотнительное кольцо на верху образца, так что края уплотнительного кольца контактируют с внутренним диаметром фильтрующего узла.

12. Завинтить колпачок фильтрующего узла на нижней секции узла. Убедиться, что уплотнительное кольцо правильно уплотнено к нижнему участку колпачка.

13. Проверить, что установлены правильные параметры для образцов и что выбрано «полное» окно. Если уже присутствуют данные, убедиться, что нажата кнопка «перезагрузка».

14. Начать испытание. Порометр будет тестировать образец в увлажненном состоянии в выбранном диапазоне давления (диаметра), а затем повторяют испытание с высушенным образцом.

15. Когда испытание завершено, порометр будет передавать данные в микропроцессор. Для просмотра результатов, сведенных в таблицу, из порометра, нажать кнопку «Распределение». Это обеспечит минимальный, максимальный и средний размер пор при потоке.

16. Извлечение образца из фильтрующего узла.

17. Повторение стадий 3-17 для каждого из остальных образцов.

Сбор результатов

Порометр собирает 256 результатов обработки (давление и поток) по всему выбранному диапазону давлений как для кривой влажного состояния, так и для кривой сухого состояния. Первый определяемый поток при повышении давления выражается в точке насыщения и означает наибольший размер пор, обнаруженный в образце. Следует отметить, что наибольший диаметр обнаруживают при наименьших давлениях и наоборот.

Минимальный размер пор определяют при помощи давления, при котором влажный поток достигает 98% от его максимального значения.

Наконец, средний размер пор при потоке или СРПП соответствует значению давления, при котором заданная кривая (50% * сухой поток) пересекает кривую влажного потока.

Результаты

Полученные результаты показаны в таблице ниже. Для каждого образца было выполнено три повтора. Показаны минимальный размер пор, максимальный размер пор, средний размер свободных пор (СРСП) и пористость.

В соответствии с собранными результатами, фетровый материал Albany имел самую плотную структуру пор.

Пример 2

Те же самые фетровые продукты, испытанные выше, затем тестировали и сравнивали их скорости поглощения жидкости. В этом примере свойства фетрового материала Albany снова сравнивали со свойствами остальных фетровых материалов.

Далее следует описание испытания скорости поглощения жидкости. Как используют здесь, испытание скорости поглощения жидкости проводят после увлажнения образцов.

Устройство для анализа Kruss Drop Shape Analyzer (DSA) использует высокоскоростную цифровую видеокамеру и автоматизированную систему подачи жидкости для выдачи и измерения свойств капли жидкости на заданной поверхности субстрата. С помощью системы оцифровки изображений можно измерить скорость поглощения и угол контакта капли.

Скорость поглощения можно использовать при определении относительной легкости абсорбции жидкости в заданной структуре. Скорость поглощения зависит от пористости, распределения размера пор и поверхностной энергии увлажненного материала. Для этого испытания образцы предварительно смачивали для удаления эффекта поверхностной энергии. Таким образом, нет необходимости в измерении угла контакта. В этой конфигурации скорость поглощения обеспечит относительную индикацию структуры пор на верхней поверхности фетрового материала.

Оборудование

Kruss Drop Shape Analyzer Модель DSA 10 (инструмент + компьютер)

Kruss NE 43 шприц с удаляемой ПТФЭ-трубкой

Параметры оборудования:

Целевой объем: 14,1 мкл

Скорость подачи: 1010 мкл/мин

Сбор каждого N-го блока: 2 (120 фут/с)

Жидкость для испытаний: деионизированная вода

XYZ стол должен быть отрегулирован так, чтобы он был центрирован под иглой подачи жидкости. Высота стола должна быть отрегулирована так, что верх образца виден в видеоокно, а стол не виден. Расстояние между верхом XYZ стола и иглой для подачи жидкости должно быть 7 мм.

Подготовка образца

1. Вырезать квадрат размером (приблизительно) 1,5 см × 1,5 см из фетрового материала, подлежащего тестированию. Вырезать приблизительно 10 образцов из каждого участка фетрового материала. Использовать сверхпрочные ножницы, чтобы избежать случайного удаления волокон из вырезанного образца.

2. Поместить каждый образец (по порядку) в емкость с деионизированной водой. Позволить образцам намокать в течение по меньшей мере 15 минут, но не более 30 минут.

3. Перед испытанием поместить каждый образец на кусок сухой промокательной бумаги на 30 секунд для удаления избыточной влаги.

Процедура испытания

1. Извлечь образец из лотка для вымачивания. Удалить избыточную жидкость с помощью промокания образца в течение 30 секунд.

2. Центрировать образец под иглой для подачи жидкости. Убедиться, что образец расположен правильно в окне ввода изображения (FG).

3. Нажать кнопку Запись на программном окне DSA. Видео будет приостановлено.

4. Повреждение образца. Когда начнется подача жидкости, видеоокно начнет запись.

5. Сохранить видео при завершении.

6. Открыть видео.

7. Определить время (в мс), в течение которого первая капля контактировала с поверхность фетрового материала, как t0.

8. Определить последний блок, в котором видна капля. Записать время (в мс) как t1.

9. Извлечь образец и повторить при необходимости.

Результаты

Время поглощения для каждого повторения рассчитывали при использовании следующей формулы:

tпоглощения=t1-t0

Представлено среднее время поглощения для каждого кода. Следующие результаты были получены:

Скорость поглощения жидкости (мкл/с)

Эти результаты также графически показаны на Фиг.3. Как показано на Фиг.3, фетровый материал Albany имел намного более низкую скорость поглощения, чем традиционные фетровые материалы.

Эти и другие модификации и изменения настоящего изобретения могут быть осуществлены на практике специалистами в данной области без отхода от сущности и объема настоящего изобретения, которые более конкретно изложены в прилагаемой формуле изобретения. Кроме того, следует понимать, что объекты различных вариантов выполнения могут быть взаимозаменяемыми полностью или частично. Кроме того, специалисту в данном области будет понятно, что предшествующее описание представлено только в качестве примера и не предназначено для ограничения изобретения, как описано в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ПОЛУЧЕНИЯ САЛФЕТОЧНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2464369C2 |

| ПНЕВМАТИЧЕСКИЙ СПОСОБ ОБЕЗВОЖИВАНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОГЛОЩАЮЩЕГО ЛИСТА, ОБЕСПЕЧИВАЮЩИЙ НЕЗНАЧИТЕЛЬНОЕ УПЛОТНЕНИЕ | 2005 |

|

RU2364671C2 |

| ПРОВОДЯЩИЕ ПОЛОТНА | 2008 |

|

RU2443813C2 |

| КРЕПИРОВАННЫЙ ТКАНЬЮ ВПИТЫВАЮЩИЙ ЛИСТ С ПЕРЕМЕННЫМ ЛОКАЛЬНЫМ БАЗОВЫМ ВЕСОМ | 2007 |

|

RU2419546C2 |

| БУМАЖНЫЕ ПРОДУКТЫ С УПРАВЛЯЕМЫМИ СВОЙСТВАМИ ВОРСИСТОСТИ | 2007 |

|

RU2430709C2 |

| СТРУКТУРИРОВАННАЯ ФОРМУЮЩАЯ ТКАНЬ | 2008 |

|

RU2415985C1 |

| КРЕПИРОВАННЫЙ С ИСПОЛЬЗОВАНИЕМ МАТЕРИАЛА ЛИСТ ДЛЯ ВЫДАЧНЫХ УСТРОЙСТВ | 2006 |

|

RU2402657C2 |

| САЛФЕТОЧНЫЕ ИЗДЕЛИЯ, ИМЕЮЩИЕ УЛУЧШЕННЫЕ СВОЙСТВА В ПОПЕРЕЧНОМ МАШИННОМ НАПРАВЛЕНИИ | 2006 |

|

RU2393284C2 |

| ФОРМИРУЮЩАЯ ТКАНЬ, И/ИЛИ ЛЕНТА ДЛЯ ФОРМОВАНИЯ ТОНКОЙ БУМАГИ, И/ИЛИ ФОРМОВОЧНАЯ ЛЕНТА ДЛЯ ИСПОЛЬЗОВАНИЯ В СИСТЕМЕ ATMOS | 2007 |

|

RU2407838C2 |

| ПРОЦЕСС КРЕПИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КРЕПИРОВАЛЬНОГО МАТЕРИАЛА ДО ВЫСОКОГО СОДЕРЖАНИЯ ТВЕРДОЙ ФАЗЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО ЛИСТА ПРИ СУШКЕ В КРЕПИРОВАЛЬНОМ МАТЕРИАЛЕ | 2005 |

|

RU2363798C2 |

Изобретение относится к производству бумажных продуктов, в частности, таких как косметические салфетки и бумажные полотенца. После нанесения суспензии волокон на формующую ткань осуществляют обезвоживание влажного бумажного полотна. Полотно переносят на фетровый материал, имеющий скорость поглощения менее около 150 мкл/с. После переноса полотна от переносящего фетрового материала к ткани полотно подвергают отклонению от ткани. Полотно перемещают на сушильный барабан. Осуществляют крепирование полотна из барабана. Способ обеспечивает получение бумажных продуктов, обладающих высокой объемностью и низкой плотностью без повторного увлажнения бумажного полотна после его обезвоживания и переноса к ткани. 2 н. и 17 з.п. ф-лы, 3 ил., 2 табл.

1. Способ производства бумажного продукта, предусматривающий:

нанесение водной суспензии волокон для изготовления бумаги на формующую ткань с образованием влажного полотна;

обезвоживание влажного полотна до консистенции, по меньшей мере, около 30%;

перемещение обезвоженного полотна на переносящий фетровый материал, причем переносящий фетровый материал имеет скорость поглощения менее около 150 мкл/с;

перенос полотна от переносящего фетрового материала к ткани и отклонение полотна от ткани; и

перемещение полотна на сушильный барабан и крепирование полотна из барабана.

2. Способ по п.1, в котором перемещающий фетровый материал имеет скорость поглощения менее около 100 мкл/с, такую, как менее около 75 мкл/с, такую, как менее 65 мкл/с.

3. Способ по п.1 или 2, в котором переносящий фетровый материал имеет средний размер свободных пор менее около 20 мкм.

4. Способ по п.1 или 2, в котором переносящий фетровый материал имеет средний размер свободных пор менее около 18 мкм, такой, как менее около 15 мкм, и имеет минимальный размер пор менее около 4,5 мкм, такой, как менее 4 мкм.

5. Способ по п.1 или 2, в котором переносящий фетровый материал имеет минимальный размер пор менее около 5 мкм.

6. Способ по п.1, в котором влажное полотно обезвоживают путем пропускания через прессующий зажим.

7. Способ по п.6, дополнительно содержащий стадию переноса влажного полотна от формующей ткани к обезвоживающему фетровому материалу, причем прессующий зажим расположен между обезвоживающим фетровым материалом и переносящим фетровым материалом.

8. Способ по п.1 или 2, в котором переносящий фетровый материал содержит фетровый материал, покрытый гидрофобным материалом.

9. Способ по п.1, в котором полотно имеет консистенцию от около 30 до около 70% после обезвоживания.

10. Способ по п.1, в котором консистенция полотна снижается не более чем на 2%, так, не более чем на 1%, когда полотно перемещается от переносящего фетрового материала к ткани.

11. Способ по п.1, в котором готовое высушенное полотно имеет вес основы от около 10 до около 25 г/м2.

12. Способ по п.1, в котором готовое высушенное полотно имеет вес основы от около 30 до около 80 г/м2.

13. Способ по п.1, в котором всасывающее усилие от ткани используют для переноса полотна от переносящего фетрового материала и для отклонения полотна от ткани.

14. Система для производства бумажного продукта, содержащая:

обезвоживающий фетровый материал для приема влажного полотна, содержащего волокна для изготовления бумаги;

переносящий фетровый материал для приема полотна от обезвоживающего фетрового материала, причем переносящий фетровый материал имеет скорость поглощения менее около 150 мкл/с;

прессующий зажим, расположенный между обезвоживающим фетровым материалом и переносящим фетровым материалом, причем прессующий зажим обезвоживает влажное полотно перед переносом к переносящему фетровому материалу;

ткань для приема обезвоженного полотна от переносящего фетрового материала, причем ткань находится в сообщении со всасывающим усилием для переноса полотна от переносящего фетрового материала к ткани и для отклонения полотна от ткани; и

сушильный барабан, расположенный ниже по ходу потока от ткани для приема полотна, причем сушильный барабан включает крепирующее лезвие для крепирования полотна из барабана.

15. Система по п.14, в которой переносящий фетровый материал имеет скорость поглощения менее около 100 мкл/с, такую, как менее около 75 мкл/с, такую, как менее 65 мкл/с, имеет средний размер свободных пор менее около 20 мкм, такой, как менее 18 мкм, такой, как менее 15 мкм, и имеет минимальный размер пор менее около 5 мкм, такой, как менее 4,5 мкм, такой, как менее 4 мкм.

16. Система по п.14 или 15, в которой переносящий фетровый материал содержит фетровый материал, покрытый гидрофобным материалом.

17. Система по п.14, дополнительно содержащая напорный ящик и формующую ткань, расположенную выше по ходу потока от обезвоживающего фетрового материала, причем напорный ящик выполнен для нанесения водной суспензии волокон для производства бумаги на формующую ткань с образованием влажного полотна.

18. Система по п.14, в которой прессующий зажим содержит всасывающий валок, расположенный противоположно прессующему валку.

19. Система по п.14, в которой прессующий зажим содержит стационарную пластину, расположенную противоположно прессующему валку.

| Способ получения 3,3,5,5тетрахлорфенол-3,4,5,6тетрабромсульфофталеина или 3,3-дибром -5,5-дихлорфенол3,4,5,6-тетрахлорсульфофталеина | 1977 |

|

SU625610A3 |

| US 6423186 B1, 23.07.2002 | |||

| 0 |

|

SU400843A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ВОЛОКНИСТОГО МАТЕРИАЛА | 0 |

|

SU370314A1 |

Авторы

Даты

2009-10-20—Публикация

2005-09-21—Подача