Изобретение относится к нефтеперерабатывающей промышленности, в частности к катализаторам гидродеметаллизации.

Известен способ получения катализатора гидродеметаллизации, описанный в патенте RU 2687100, 07.05.2019, заключающийся в осаждении предшественника оксида алюминия с последующим фильтрованием, сушкой и формовкой носителя, который затем пропитывают активными компонентами.

Недостатками указанного способа является ограниченная доля макропор - менее 40% от полного объема пор и отсутствие возможности ее регулирования, низкая удельная поверхность - 75-150 м2/г, а также необходимость наличия технологической линии для получения гидроксида алюминия методом осаждения.

Из патента RU 2319543, 20.03.2008 известен способ получения катализатора защитного слоя, содержащего оксиды молибдена, никеля и/или кобальта, оксиды кремния и алюминия, приготовленного из глинозема, алюмоникельмолибденового и/или алюмокобальтмолибденового катализатора и структурообразующей добавки.

Недостатком описанного способа является невозможность получения пор с размером меньше размера частиц структурообразующей добавки (древесной или пищевой муки), высокая температура прокаливания носителя и катализатора, а также необходимость дополнительно вносить значительные количества активных металлов.

В патенте RU 2506997, 20.02.2014 предложен способ получения катализатора деметаллизации нефтяных фракций, приготовленный методом осаждения прекурсоров подложки на полистирольные микросферы.

Несмотря на то, что способ позволяет регулировать размер и долю макропор, его синтез представляет сложность, длителен (до 48 часов) и многостадиен.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому техническому решению является катализатор деметаллизации нефтяных фракций и способ его получения, описанные в патенте RU 2691069, 10.06.2019.

Получаемый по описанному способу катализатор на носителе, содержащем макромезопористый оксид алюминия и 5-30 мас. % кислотного компонента (цеолита Y или ZSM-5) включает, мас. %: 5,0-7,0 МоО3; 0,5-0,7 СоО; 0,7-1,1 NiO, имеет удельную поверхность не менее 180 м2/г с удельным объемом пор не менее 0,25 см3/г.

Способ заключается в осаждении прекурсора алюминия в присутствии водной дисперсии темплата макропор, парафиновой эмульсии или стирол-акриловой дисперсии, и цеолита в количестве 5-30 мас. % на сухой носитель, с последующим формованием, сушкой, прокаливанием носителя, а также пропиткой раствором прекурсоров активных металлов и сушкой без прокаливания, в результате чего на носителе остаются цитрат никеля и декамолибдодикобальтат аммония.

Недостатком данного катализатора является его высокая себестоимость, обусловленная использованием ультрастабильного цеолита Y и невозможностью использования промышленно производимых прекурсоров активных металлов, а недостатком способа его получения является присутствие дополнительных технологических стадий осаждения и многократной отмывки гидроксида алюминия от побочного продукта реакции, а также необходимость синтеза прекурсора активных металлов - декамолибдодикобальтата аммония - на месте производства.

Задачей изобретения является разработка состава и способа приготовления катализатора гидродеметаллизации, позволяющего осуществить удаление никеля и ванадия из нефтяных фракций с глубиной до 99,4% и обладающего сниженной себестоимостью, а также улучшение технологичности способа его получения.

Для решения поставленной задачи предлагается катализатор гидродеметаллизации на носителе, содержащем макромезопористый.оксид алюминия и кислотный компонент, включающий активные металлы. Катализатор отличается тем, что активные металлы содержит в виде цитратов и оксидов никеля, кобальта и молибдена в количестве в пересчете на оксиды в прокаленном катализаторе, в мас. %: 5,0-9,0 МоО3, 0,5-1,1 СоО, 0,5-1,1 NiO, а в качестве кислотного компонента содержит до 2 мас. % отработанного регенерированного катализатора каталитического крекинга.

Предлагается также способ приготовления данного катализатора, включающий предварительное получение носителя и последующее нанесение на него активных компонентов пропиткой раствором прекурсоров никеля и кобальта, который отличается тем, что носитель катализатора готовят пептизацией порошка бемита или псевдобемита в присутствии водной дисперсии темплата макропор - парафиновой эмульсии с диаметром частиц 0,1-2,0 мкм в количестве 30-50 г сухого вещества на 100 г оксида алюминия в готовом носителе, с добавлением отработанных регенерированных алюмоникельмолибденового и алюмокобальтмолибденового катализаторов гидрооочистки и отработанного регенирированного катализатора каталитического крекинга в количестве 20-45 мас. % и до 2 мас. % от массы готового носителя, соответственно, с последующим удалением парафиновой эмульсии при прокалке и пропиткой полученного носителя раствором, содержащим прекурсоры никеля и кобальта и хелатирующий агент - лимонную кислоту.

1. Получение носителя.

Носитель готовят, смешивая порошок бемита или псевдобемита в количестве 57-80 мас. % сухого вещества в пересчете на сухой носитель, с порошком катализатора каталитического крекинга до 2 мас. % сухого вещества в пересчете на сухой носитель. Полученную смесь пептизируют раствором азотной кислоты, содержащим концентрированную HNO3 в количестве 5-9 мл на 100 г оксида алюминия, в присутствии водной дисперсии темплата макропор: парафиновой эмульсии диаметром частиц 0,1-2,0 мкм в количестве 30-50 г на 100 г оксида алюминия в готовом носителе. К полученной массе добавляют суспензию, содержащую алюминий, молибден, никель и кобальт, полученную из отработанных отожженных катализаторов гидроочистки, взятых в количестве 20-45 мас. % на сухой носитель.

Полученный носитель формуют экструзией с получением гранул, имеющих форму цилиндра диаметром 5-7 мм с внутренним каналом диаметром 3-5 мм или цилиндра или трилистника или квадролоба с диаметром 1-1,5 мм и длиной 3-10 мм. Полученные гранулы провяливают на воздухе при температуре 20-30°С, затем сушат и прокаливают на воздухе при температурах 60°С в течение 2 часов, 80°С в течение 2 часов, 110°С в течение 2 часов, 250°С в течение 2-5 часов, 550°С в течение 2-5 часов, но в любом случае до полного удаления темплата макропор. Полученный носитель охлаждают до 20-30°С и определяют его влагоемкость (водопоглощение).

2. Нанесение на носитель активных компонентов.

Готовят раствор прекурсоров активных компонентов. К объему химически очищенной или дистиллированной воды, равному пятой части от влагоемкости пропитываемого носителя, добавляют смесь карбоната никеля и карбоната кобальта, в количестве, обеспечивающем выбранное содержание МО и СоО в готовом катализаторе (в перечете на прокаленный) и лимонной кислоты, в таком количестве, чтобы на 1 моль никеля и кобальта в готовом катализаторе приходилось 1-1,5 моля хелатирующего агента - лимонной кислоты. Полученную суспензию перемешивают в закрытой емкости при температуре 90-95°С до получения истинного раствора. Объем полученного раствора доводят химически очищенной или дистиллированной водой до влагоемкости пропитываемого носителя. Полученный раствор охлаждают до температуры 20-30°С.

Раствор прекурсоров активных компонентов наносят на носитель при постоянном перемешивании. Возможно использование предварительной дегазации носителя.

Пропитанный носитель выдерживают в закрытой емкости в течение 2 часов, тщательно перемешивая через каждые 30 минут.

Полученный влажный катализатор просушивают на воздухе при 20-30°С в течение 2 часов, при 60°С в течение 2 часов, при 110°С в течение 2-5 часов, но в любом случае до полного прекращения выделения паров воды. Полученный таким образом катализатор содержит активные металлы в виде оксидов и цитратов, поступивших из пропиточного раствора и частично образовавшихся при взаимодействии металлов в носителе с лимонной кислотой.

Получаемый катализатор имеет удельную поверхность не менее 200 м2/г и удельный объем пор не менее 0,6 см3/г и показывает глубину удаления металлов (никеля и ванадия) в условиях переработки нефтяного мазута до 99,4%.

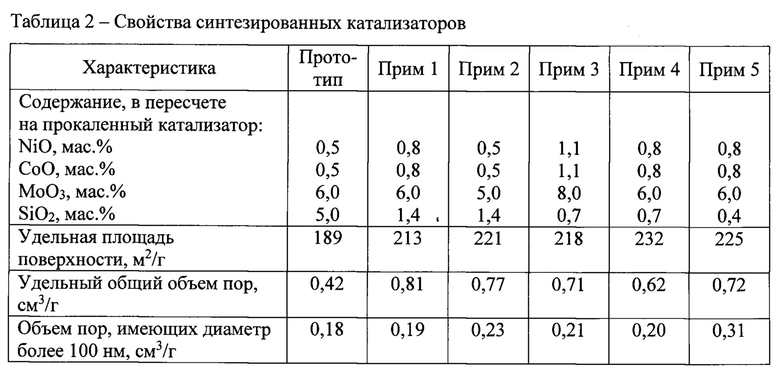

Реализация способа представлена в табл. 1 и 2.

По описанному способу были синтезированы катализаторы с использованием реагентов и сырья, приведенных в таблице 1.

Из указанных реагентов по описанному способу приготовлены катализаторы гидродеметаллизации, содержащие активные металлы в виде цитратов и оксидов никеля, кобальта и молибдена в количестве в пересчете на оксиды в прокаленном катализаторе, в мас. %: 5,0-9,0 МоО3, 0,5-1,1 СоО, 0,5-1,1 NiO, на носителях, состоящих из 98,0-99,5 мас. % макромезопористого оксида алюминия и 0,5-2,0 мас. % кислотного компонента, представленного отработанным регенерированным катализатором каталитического крекинга. В составе носителя также использованы отработанные регенерированные катализаторы гидроочистки в количестве 23,4-42,2 мас. %. Также приготовлен катализатор по способу, описанному в прототипе. Характеристики полученных материалов приведены в таблице 2.

Катализаторы, полученные по предлагаемому способу, имеют удельную поверхность более 213 м2/г, объем пор более 0,62 см3/г, долю макропор в общем объеме пор - 23,4-43,0%.

Полученные катализаторы испытывали в переработке мазута прямогонного нефтяного, содержащего 25,7 мг/кг V и 16,3 мг/кг Ni. При температуре 380°С; давлении водорода 8,0 МПа; кратности водород/сырье = 600 нл/л варьировали объемную скорость подачи сырья (ОСПС) в интервале 1-5 ч-1; полученные результаты приведены в таблице 3.

Предлагаемый катализатор имеет глубину удаления металлов из мазута до 99,4%, причем во всех случаях большую или равную прототипу, обладает сниженной себестоимостью, т.к. в составе использованы отработанные катализаторы, а способ его приготовления более технологичен за счет отсутствия дополнительных стадий, таких как осаждение и многократная отмывка гидроксида алюминия и необходимости синтеза прекурсора активных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ использования катализатора гидродеметаллизации в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2737374C1 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

| Катализатор защитного слоя для реакторов гидрогенизационной переработки нефтяного сырья и способ его получения | 2021 |

|

RU2761528C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2691069C1 |

| Способ переработки тяжелого нефтяного сырья на катализаторе защитного слоя | 2019 |

|

RU2704122C1 |

| ВЫСОКОСТАБИЛЬНЫЙ КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2007 |

|

RU2443472C2 |

| Способ переработки тяжелого нефтяного сырья на защитном слое бифункционального катализатора | 2019 |

|

RU2704123C1 |

| Бифункциональный катализатор защитного слоя для переработки тяжелого нефтяного сырья и способ его приготовления | 2018 |

|

RU2698265C1 |

| Состав и способ приготовления катализатора гидрирования диолефинов | 2019 |

|

RU2714138C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ ВАКУУМНОГО ГАЗОЙЛЯ | 2023 |

|

RU2813488C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к катализаторам гидродеметаллизации. Изобретение касается состава катализатора гидродеметаллизации на носителе, содержащем макромезопористый оксид алюминия и кислотный компонент, включающий активные металлы. Катализатор содержит активные металлы в виде цитратов и оксидов никеля, кобальта и молибдена в количестве в пересчете на оксиды в прокаленном катализаторе, мас.%: 5-9,0% МоО3, 0,5-1,1% СоО, 0,5-1,1% NiO, а в качестве кислотного компонента содержит до 2 мас.% отработанного регенерированного катализатора каталитического крекинга. Изобретение также касается способа приготовления данного катализатора. Технический результат - удаление никеля и ванадия из нефтяных фракций с глубиной до 99,4% и сниженная себестоимость катализатора. 2 н.п. ф-лы, 5пр., 3 табл.

1. Состав катализатора гидродеметаллизации на носителе, содержащем макромезопористый оксид алюминия и кислотный компонент, включающего активные металлы, отличающийся тем, что активные металлы содержит в виде цитратов и оксидов никеля, кобальта и молибдена в количестве в пересчете на оксиды в прокаленном катализаторе, мас.%: 5,0-9,0 МоО3, 0,5-1,1 СоО, 0,5-1,1 NiO, а в качестве кислотного компонента содержит до 2 мас.% отработанного регенерированного катализатора каталитического крекинга.

2. Способ приготовления катализатора по п. 1, включающий предварительное получение носителя и последующее нанесение на него активных компонентов пропиткой раствором прекурсоров никеля и кобальта, отличающийся тем, что носитель катализатора готовят пептизацией порошка бемита или псевдобемита в присутствии парафиновой эмульсии с диаметром частиц 0,1-2,0 мкм в количестве 30-50 г сухого вещества на 100 г оксида алюминия в готовом носителе с добавлением отработанных регенерированных алюмоникельмолибденового и алюмокобальтмолибденового катализаторов гидрооочистки и отработанного регенирированного катализатора каталитического крекинга в количестве 20-45 мас.% и до 2 мас.% от массы готового носителя соответственно, с последующим удалением парафиновой эмульсии при прокалке и пропиткой полученного носителя раствором, содержащим прекурсоры никеля и кобальта и лимонную кислоту, который наносят при постоянном перемешивании, пропитанный носитель выдерживают в закрытой емкости в течение 2 часов, тщательно перемешивая через каждые 30 минут, и просушивают до полного прекращения выделения паров воды.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2691069C1 |

| РЕГЕНЕРИРОВАННЫЙ КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ РЕГЕНЕРАЦИИ ДЕЗАКТИВИРОВАННОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2484896C1 |

| Устройство для доворота и фиксации шпинделя в заданном угловом положении | 1985 |

|

SU1311905A1 |

Авторы

Даты

2020-12-07—Публикация

2019-10-03—Подача