Изобретение относится к нефтеперерабатывающей промышленности, в частности, к катализатору защитного слоя для удаления каталитических ядов из сырья гидроочистки и способу приготовления катализатора.

Переработка сырья с повышенным содержанием каталитических примесей-ядов на гидрогенизационных установках приводит к дезактивации и снижению срока службы катализаторов основного слоя и другим негативным последствиям. Каталитические яды присутствуют в нефтяных фракциях в виде солей нафтеновых кислот, соединений порфиринового типа, металлорганических и неорганических соединений таких элементов как свинец (Pb), кремний (Si), железо (Fe), мышьяк (As), натрий (Na), кальций (Са), ртуть (Hg), фосфор (Р), медь (Cu). Среднее содержание каталитических ядов в нефтяных фракциях варьируется в пределах 0,5-2,0 мг/кг для прямогонных дизельных фракций, 3,0-7,0 мг/кг для легких газойлей вторичных процессов, 7,0-100,0 мг/кг для тяжелых газойлей вторичных процессов, 100,0-150,0 мг/кг для гудрона. Яды - металлы взаимодействуют с активными гидрирующими металлами посредством образования прочной химической электронной связи, изменяя их адсорбционную и каталитическую способности посредством образования неактивных сплавов. Помимо этого, металлы, отлагаясь на поверхности катализатора, превращаются в каталитически активные оксиды, обладающие дегидрирующими функциями, что приводит к образованию предшественников кокса и повышенному выходу легкого газа.

Мышьяк и свинец действуют на активные центры катализатора, в частности, на никель, вызывая необратимое отравление активных центров и потерю способности к гидрированию. Ртуть, как и мышьяк, легко сплавляется со многими активными металлами, образуя неактивную поверхность катализатора.

Соединения железа и натрия при разложении накапливаются на поверхности катализатора с образованием корки, закупоривая поры катализатора. Фосфорсодержащие соединения, реагируют с поверхностью оксида алюминия, образуя стабильные фосфаты алюминия, что схоже с поведением кремния. Кальций, цинк и магний адсорбируются на внешней поверхности гранул катализатора, препятствуя доступу реагентов в поровую структуру катализатора.

Для предотвращения воздействия вредных примесей-ядов на катализаторы гидрогенизационных процессов с целью снижения перепада давления и улучшения распределения газо-сырьевого потока в реакторах, увеличения общего срока службы каталитической системы используют адсорбенты и катализаторы защитного слоя, располагая их перед катализаторами основного слоя.

Известные катализаторы защитного слоя обладают функциями адсорбции, гидрогенолиза и гидрирования металлорганических углеводородов, неорганических соединений и металлов. Общеизвестно, что каталитическая активность и стабильность работы катализаторов существенно зависят от текстурных характеристик носителя: удельной площади поверхности, распределения пор по размерам и объему. У микропористых катализаторов, особенно, в случае переработки сырья, содержащего яды или склонного к полимеризации и поликонденсации, внутренняя поверхность быстро становится недоступной для макромолекул. Для эффективной очистки углеводородного сырья от каталитических ядов требуется носитель с развитой мезо- и макропористой структурой с оптимальной долей транспортных макропор для подвода малоподвижных макромолекул к внутренней активной поверхности катализатора. Предшествующий уровень техники

Известен адсорбент состава 6,6% мас. СаО, 1,2% мас. MgO, 92,2% мас. AlO3 для удаления 48 металлических примесей-ядов, содержащих свинец, железо, цинк, магний, натрий, кальций, ртуть, медь, фосфор, из углеводородных потоков, RU 2245354 опубл. 27.01.2005. Адсорбент имел удельную поверхность 219 м2/г, кажущуюся пористость 78,5%, влагоемкость по воде 103,4%. Достигаемая степень очистки составила 85% для ртути, и 100% - для меди, железа, цинка, фосфора. К недостаткам изобретения относится высокая температура прокалки при производстве (разложение доломита происходит ступенчато в интервале температур 750-900°С), а также склонность прокаленных изделий на основе доломита к гидратации при хранении в воздушной среде.

Также известен износостойкий катализатор защитного слоя для переработки тяжелого нефтяного сырья на основе макро-, мезо- пористого оксида алюминия, полученного с использованием синтетических темплатов - полимерных наносфер диаметром от 50 до 2000 нм из полистирола, RU 2699354 опубл. 05.09.2019. В качестве активных компонентов выбраны соединения кальция и/или магния в количестве не более 10%мас.каждого. Катализатор имеет долю макропор не менее 30% К недостаткам относится высокая себестоимость катализатора с использованием полимерных наносфер диаметром от 50 до 2000 нм из полистирола, и низкий объем пор (не мене 0,1 мл/г)

Известен состав широкопористого катализатора деметаллизации для процесса гидроочистки тяжелых нефтяных фракций, RU 2734919 опубл. 26.10.2020. Состав включает 1-5% маc. V2O5, 1-10% маc. SiO2, порообразущий компонент муку рисовой шелухи, остальное-Al2O3. Наибольшая степень деметаллизации отмечена для образца с содержанием рисовой шелухи в количестве 79,9% маc. Низкая механическая прочность катализаторов, приготовленных с высокой долей отощающих компонентов, дополняется еще одним недостатком, связанным с приготовлением катализатора - без потока воздуха при прокалке рисовая шелуха не горит, медленно разлагается с большим содержанием золы и образованием диоксида кремния.

Известен катализатор извлечения мышьяка из нафты и фракций легкого газойля. Катализатор содержит пористый оксид алюминия, никель варьируется от 9 до 11% маc, молибдена от 10 до 12% маc, US 6759364 В2 опубл. 19.06.2003. Катализатор обладает повышенной активностью по удалению серы и мышьяка (3-4 мас. % от веса свежего катализатора), однако его приготовление сложно и затратно, подразумевает многостадийный синтез с многоступенчатой термообработкой,

Известен катализатор защитного слоя для извлечения мышьяка, кремния, ванадия, никеля из углеводородных видов сырья, полученных из сланцевой нефти, угля, битуминозных песков, WO 2004101713 опубл. 25.11.2004. Оптимальный состав катализатора включает 8-12% мас. NiO; 10-15% мас. МоО3 и оксид алюминия остальное. Катализатор имеет удельную поверхность примерно 250 м2/г, общий объем пор 0,65-0,7 мл/г, диаметр пор 11 нм, и может накапливать мышьяка 2,0% маc. и кремния 1,08% маc. К недостаткам изобретения относим необходимость использования заранее подготовленного псевдобемита, обеспечивающего необходимую текстуру, а также отсутствие транспортных макропор и высокое содержание активных металлов.

Известна композиция, адсорбирующая соединения железа, натрия, никеля, мышьяка, ванадия, US 2008009408 опубл. 10.01.2008. Катализатор получают в одну стадию путем влажного смешения всех компонентов катализатора. Гидроксид алюминия структуры бемит смешивают с хлопковой целлюлозой в количестве 22% мac. в расчете на сухую смесь, вводят триоксид молибдена, нитрат никеля, этоксилированную псевдоцеллюлозу, азотную кислоту и достаточное количество воды. Катализатор содержит, % мас: 8,0 оксида никеля, 15,0 триоксида молибдена, остальное оксид алюминия. Текстурные характеристики катализатора: удельная площадь поверхности 250 м2/г, общий объем пор 0,65 см3/г.Катализатор тестировали в течение 3-х лет в реакторе промышленного масштаба при переработке сырья, содержащего 0,5-5,0 ppm ванадия, 0,2-2,0 ppm никеля, 0,001-0,2 ppm мышьяка. Анализ отработанного катализатора показал, что содержание ванадия составило 25 ppm, никеля 6 ppm, железа 6 ppm, мышьяка 1,4 ppm. К недостаткам изобретения относятся помимо отсутствия регулярных (ввиду природы используемыхтемплатов) макропор и сложность приготовления из-за использования горючих веществ, а также повышенное содержание активных металлов.

Предложен способ приготовления катализатора с повышенной концентрацией и доступностью никеля в приповерхностном слое носителя для гидроочистки углеводородного сырья от мышьяка, RU 2694766 опубл. 16.07.2019. К недостаткам катализатора относится корочковая структура. Крупные гранулы, традиционно используемые для обеспечения низкого гидравлического сопротивления, будут иметь низкую удельную эффективность.

Представлен способ получения каталитически-адсорбционного материала для извлечения мышьяка из нефтяных дистиллятов, RU 2691070 опубл. 10.06.2019. Способ включает предварительный синтез мезопористого алюмосиликата SBA-15 с последующим смешением с псевдобемитом фирмы «Sasol» марки «Pural SB». К недостаткам относим сложный многокомпонентный синтез алюмосиликата SBA-15, а также неоптимальность для удаления других каталитических ядов кроме мышьяка.

Адсорбент в сульфидированном виде для удаления мышьяка из бензина каталитического крекинга содержит оксид никеля от 10 до 28%мас. % и триоксид молибдена от 0,3 до 2,1% маc, RU 2477304 опубл. 10.03.2013. Анализ отработанного адсорбента показал наличие на поверхности адсорбированного мышьяка в количестве 14,8% мас, к недостаткам также относится многостадийная технология синтеза адсорбента и высокое содержание никеля, определяющее высокую стоимость.

Заявлен мезопористый адсорбент для удаления мышьяка на основе носителя с удельной поверхностью более 100 м2/г и объемом пор более 0,20 см3/г, содержащего каолин, алюмосиликатный цеолит типа Y и гамма оксид алюминия, CN 1294174 опубл. 09.05.2001. Цеолит в количестве 8-16% мac вводили из катализатора каталитического крекинга. Носитель, формованный экструзией, имел объем пор радиусом более 50 нм в количестве от 5% до 20% объема всех пор. К недостаткам относится отсутствие макропор.

Наиболее близким к предлагаемому техническому решению является изобретение, описанное в патенте RU 2738084 опубл. 07.12.2020.

Состав катализатора содержит активные металлы в виде цитратов и оксидов никеля, кобальта и молибдена в количестве в пересчете на оксиды в прокаленном катализаторе, % мac: 5-9,0% МоО3, 0,5-1,1% СоО, 0,5-1,1% NiO, а в качестве кислотного компонента содержит до 2% мac отработанного регенерированного катализатора каталитического крекинга, остальное оксид алюминия. Готовый катализатор имеет удельную поверхность в интервале 213-225 м2/г, объем пор 0,62-0,81 см3/г, долю макропор в общем объеме пор - 23,4-43,0%.

Описан также способ приготовления катализатора, включающий синтез носителя и последующую пропитку прокаленного носителя активными металлами. Макромезопористый носитель получают пептизацией азотной кислотой (5-9 мл на 100 г оксида алюминия) порошка бемита (псевдобемита) в присутствии парафиновой эмульсии в количестве 30-50 г сухого вещества на 100 г оксида алюминия, с введением порошка катализатора каталитического крекинга (2% мac.) и суспензии из отработанных прокаленных катализаторов гидроочистки (20-45% мac), включающей алюминий, молибден, никель и кобальт. Готовую массу формуют через экструдер для получения экструдатов желаемого размера и геометрии. Сформованный носитель сушат при температурах 60°С, 80°С, 110°С с выдержкой при каждой температуре по 2 часа, прокаливают при температуре 250°С в течении 2-5 часов и при 550°С в течение 2-5 часов. Затем готовят совместный раствор карбонатов никеля и кобальта в присутствии хелатирующего агента - лимонной кислоты при температуре 90-95°С до образования истинного раствора. Готовый раствор охлаждают до температуры 20-30°С и пропитывают прокаленный носитель с выдержкой в течение 2 часов при перемешивании через каждые 30 минут. Влажный катализатор провяливают на воздухе в течение 2-часов, сушат при температуре 60°С в течение 2 часов и при температуре 110°С в течение 2-5 часов.

Известный катализатор авторы патента испытывали в переработке прямогонного нефтяного мазута, содержащего 25,7 мг/кг V и 16,3 мг/кг №. При температуре 380°С; давлении водорода 8,0 МПа; кратности водород/сырье 600 нл/л варьировали объемную скорость подачи сырья (ОСПС) в интервале 1-5 ч-1. Максимально достигнутая глубина удаления из сырья суммы металлов (Ni+V) составляет 95,5-99,4%

Недостатком данного способа является многокомпонентный состав, требующий наличия и доставки отработанных и прокаленных (регенерированных) катализаторов каталитического крекинга и гидроочистки и предварительной подготовки их в виде мелкодисперсных порошков, сложный многостадийный процесс синтеза, а также эффективность только в отношении удаления Ni и V, но не мышьяка, кремния, железа, ртути, фосфора, меди.

Задачей предлагаемого изобретения является разработка катализатора защитного слоя, обладающего повышенной сорбционной емкостью по каталитическим ядам, включающим свинец (Pb), мышьяк (As), натрий (Na), кальций (Са), ртуть (Hg), фосфор (Р), медь (Cu), с целью использования его в пакетах защитного слоя в реакторах гидроочистки нефтяных фракций, что позволит сохранить активность и стабильность работы катализатора основного слоя, а также разработка способа приготовления катализатора.

Для решения поставленной задачи предлагается катализатор защитного слоя, содержащий в качестве активных компонентов оксиды никеля и молибдена, а в качестве носителя макромезопористый оксид алюминия. Катализатор отличается тем, что в качестве носителя дополнительно содержит высококремнеземный цеолит Y при следующем соотношении компонентов, % мac:

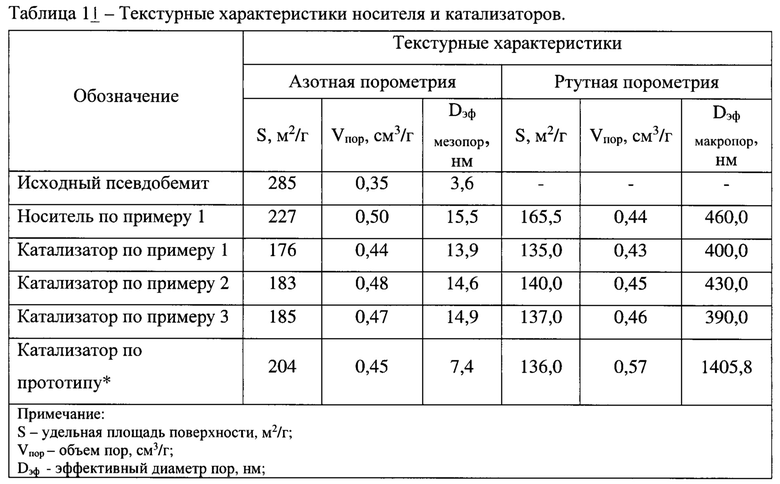

а макромезопористый оксид алюминия, имеет объем пор не менее 0,43 см3/г, эффективный диаметр мезопор в диапазоне 13,9-15,5 нм, эффективный диаметр макропор 390-460 нм.

Катализатор в качестве высококремнеземного цеолита Y является ультрастабильный цеолит HY в водородной форме, с содержанием оксида натрия не более 0,03% мас. и силикатным модулем (S1O2/Al2O3) не менее 50.

Катализатор защитного слоя обладает повышенной эффективностью в удалении таких каталитических ядов, как свинец, мышьяк, натрий, кальций, ртуть, фосфор, медь.

Заявлен также способ приготовления катализатора защитного слоя, включающий предварительное получение носителя и последующее нанесение на него активных компонентов пропиткой совместным водным раствором прекурсоров никеля и молибдена по влагоемкости, который отличается тем, что для получения носителя сначала проводят пептизацию порошка гидроксида алюминия псевдобемитной структуры в смеси с высококремнеземным цеолитом Y, потом вводят порообразующий агент - парафиновую эмульсию, затем проводят формование, сушку и прокаливание при температуре не ниже 550°С для удаления парафиновой эмульсии.

Таким образом, основными отличиями от прототипа заявленного технического решения являются увеличение массовой доли никеля в катализаторе, дополнительное содержание высококремнеземного цеолита Y в носителе, а также изменение последовательности смешения компонентов при приготовлении носителя.

Синтез носителя проводят путем предварительного увлажнения дистиллированной водой и последующей пептизации порошка переосажденного гидроксида алюминия псевдобемитной структуры в смеси с высококремнеземным цеолитом Y в количестве 1,0-2,0% мас водным раствором концентрированной азотной кислоты в количестве 4,0±0,5 мл на 100 грамм оксида алюминия при тщательном перемешивании массы, причем получение макромезопористого носителя включает введение при комнатной температуре после пептизации гидроокиси алюминия водной дисперсии органического порообразующего агента парафиновой эмульсии в количестве 30,0-40,0% маc, формования, сушки, прокаливания при температуре не ниже 550°С для удаления парафиновой эмульсии, а для пропиточного совместного раствора вначале готовят цитрат никеля с использованием хелатирующего агента - органической лимонной кислоты, затем добавляют ортофосфорную кислоту и триоксид молибдена при нагревании при температуре 95°С, далее прозрачным раствором пропитывают прокаленный носитель, провяливают и сушат при температуре не выше 120°С, готовый катализатор перед использованием сульфидируют в реакторе установки.

Изобретение представлено следующими примерами.

В примере 1 для синтеза носителя использовали псевдобемит (порошок гидроксида алюминия), полученный алюминатно-нитратным способом

Физико-химические свойства образцов катализатора после их синтеза были исследованы инструментальными методами.

Пример 1

1. Получение носителя

В месильную машину загружают порошки в пересчете на абсолютно сухое вещество гидроксида алюминия псевдобемитной структуры в количестве 98-99% маc. и ультрастабильного цеолита структуры фожазит HY в количестве 2% маc, включают перемешивание до однородного состояния в течение 10-15 минут. Далее добавляют в сухую смесь химочищенную воду для увлажнения и концентрированную азотную кислоту для пептизации массы в количестве 4,0±0,5 мл на 100 грамм оксида алюминия. Смесь тщательно перемешивают до однородного состояния. После завершения пептизации добавляют в массу 30-40 г на 100 г оксида алюминия парафиновую эмульсию с размером частиц парафиновой эмульсии 600-1000 нм. Смесь тщательно перемешивается до однородного и пластичного состояния ориентировочно в течение 3±1 часов. При необходимости дополнительно вносят химочищенную воду для достижения влажности массы, достаточной для формования через экструдер. Готовую массу носителя формуют экструзией с получением гранул в форме цилиндра с диаметром 1,5-2,4 мм или трилистника с окружным диаметром 1,5-1,6 мм и длиной 3,0-15,0 мм. Формованные гранулы провяливают на воздухе при температуре окружающей среды в течение 12 часов, затем сушат при температурах 80°С в течение 2-3 часов, 120°С в течение 4-6 часов и прокаливают при температурах 250°С в течение 3-4 часов, 550°С в течение 4-5 часов. Полученный носитель охлаждают до температуры 20-30°С, определяют влагоемкость (водопоглощение).

2. Приготовление пропиточного раствора активных компонентов и пропитка носителя.

Готовят пропиточный раствор в объеме, соответствующим объему по влагоемкости 90 г прокаленного носителя. В термостойкую колбу вносят рассчитанное по влагоемкости 90 г носителя количество дистиллированной воды и нагревают до температуры 50°С. Затем добавляют 16 г лимонной кислоты (соотношение 1-1,5 моля лимонной кислоты (С6Н8О7×Н2О) на 1 моль никеля) и перемешивают при работающей мешалке ориентировочно в течение 10-15 минут до полного ее растворения. После растворения лимонной кислоты постепенно вносят для исключения вспенивания основной карбонат никеля в количестве 6,1 г. После добавления карбоната никеля температуру поднимают до 90°С. Полное растворение происходит ориентировочно в течение 1,5-2 часов с образованием прозрачного раствора зеленого цвета - комплекса цитрата никеля. Далее в раствор загружают 0,63 мл ортофосфорной кислоты (Н3РО4) и перемешивают в течение 15 минут. Содержимое колбы нагревают до температуры 100°С и загружают 10,5 г. гидратированного оксида молибдена. Перемешивают до полного растворения оксида молибдена, ориентировочно в течение 2-х часов. Совместный прозрачный раствор комплексов никеля и молибдена охлаждают до 30°С и замеряют объем с целью корректировки его с объемом пропиточного раствора по влагоемкости носителя и пропитывают подготовленный носитель с предварительным вакуумированием. Процесс пропитки носителя проводят в течение 60 минут. После пропитки катализатор защитного слоя переносят на керамический поддон и провяливают на воздухе при комнатной температуре в течение 11-12 часов. После провяливания катализатор сушат при температурах 80°С в течение 3-4 часов, 100°С в течение 4-5 часов, 120°С в течение 4-6 часов.

Методом сканирующей электронной микроскопии СЭМ было подтверждено равномерное распределении металлов по объему гранулы синтезированных образцов катализатора.

Готовый катализатор содержит следующий химический состав, % мас: NiO-7,0, MoO3-11,0, цеолит Y-1,5, Al2O3-остальное до 100. Механическая прочность на раскалывание составляет 1,38 кг/мм;

Пример 2

Катализатор готовят по примеру 1, но катализатор имеет следующий химический состав, % мас: NiO-2,0, MoO3-8,2, цеолит Y-1,0, Al2O3-остальное до 100. Механическая прочность на раскалывание составляет 1,39 кг/мм.

Пример 3

Катализатор готовят по примеру 1, но катализатор имеет следующий химический состав, % мас: NiO-4,1, MoO3-5,0, цеолит Y-2,0, Al2O3-остальное до 100. Механическая прочность на раскалывание составляет 1,35 кг/мм.

Согласно патенту - прототипу RU 2738084 С1, 07.12.2020 был приготовлен катализатор - прототип для сравнительных испытаний с катализатором изобретения.

Текстурные характеристики по данным низкотемпературной адсорбции/десорбции азотной и ртутной порометрии для исходного псевдобемита, носителя по примеру 1, образцов катализатора защитного слоя по примерам 1-3 и прототипа представлены в таблице 1.

Данные таблицы 1 показали, что применение парафиновой эмульсии с размером частиц 600-1000 нм с предварительной пептизацией гидроксида алюминия при синтезе носителя для катализатора защитного слоя позволяет получить макромезопористый носитель с увеличенным объемом и диаметром пор по сравнению с исходным псевдобемитом для мезопор (при азотной порометрии).

Исследование каталитических характеристик образцов катализатора защитного слоя проводили на проточной установке. Проточный реактор выполнен из нержавеющей стали, имеет трехзонный электрообогрев. Реакторный блок снабжен контролирующей термопарой, расположенной в слое катализатора. Катализатор, разбавленный карбидом кремния, размещают в средней зоне реактора между слоями инертной насадки. Зона отбора продуктов реакции состоит из прямоточного холодильника, сепаратора высокого давления и сепаратора низкого давления. Перед реакцией проводилось сульфидирование катализаторов прямогонной дизельной фракцией с добавлением дополнительного количества серы-1% масс. В качестве сульфидирующего реагента применяли диметилдисульфид (далее ДМДС).

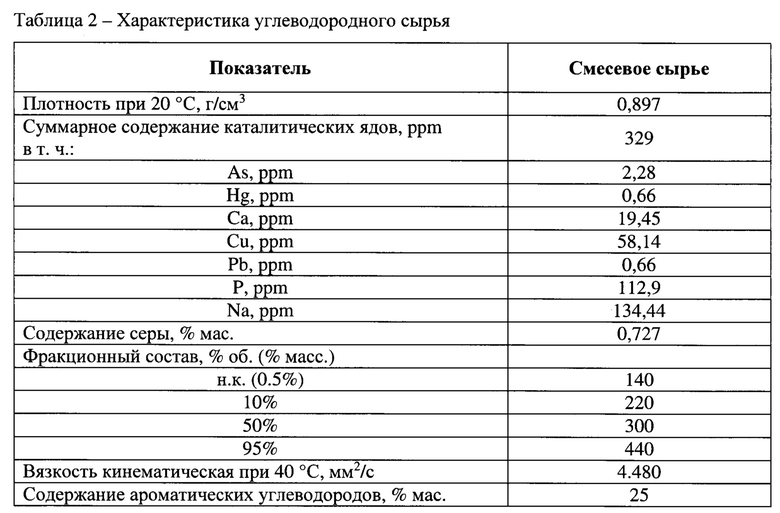

В качестве сырья использовали смесь прямогонной дизельной фракции (70% об.) с легким газойлем каталитического крекинга (15% об.) и тяжелым газойлем каталитического крекинга (15% об.). Также в сырье было введено дополнительное количество каталитических ядов. Суммарное содержание каталитических ядов в сырье составило 329 ppm. Увеличение суммарного содержания каталитических ядов в сырье необходимо для увеличения скорости дезактивации и обеспечения возможности насыщения емкости образца катализатора за меньшее время. Качество сырья для испытания приведено в таблице 2.

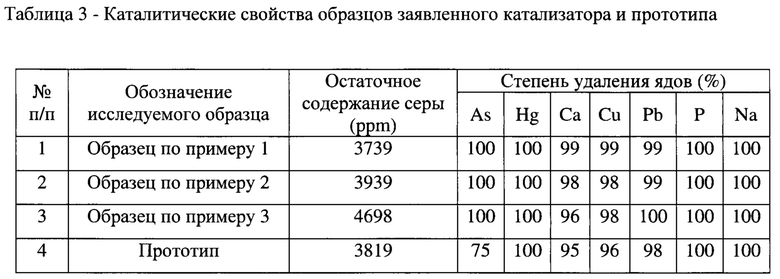

Испытания проводили при давлении - 4,5 МПа; температуре-340°С; соотношении ВСГ/сырье-400 нм3/м3 сырья; объемной скорости подачи сырья - 30,0 ч-1, в течение 120 часов без учета подготовки катализатора. В данных условиях также был испытан образец прототипа. Полученные результаты представлены в таблице 3.

Как следует из табл. 3, модифицирование исходного гидроксида алюминия (Примеры 1-3) пептизацией азотной кислотой, затем водной дисперсией органического агента парафиновой эмульсией с последующей высокотемпературной обработкой улучшает текстурные характеристики и, как следствие, повышаются каталитическая и адсорбционная активности заявленного катализатора в удалении каталитических ядов из сырья в сравнении с прототипом, кроме того повышенное содержание никеля благоприятно сказывается на удалении соединений мышьяка.

Технический результат: разработан катализатор защитного слоя для удаления каталитических ядов - свинца, мышьяка, натрия, кальция, ртути, фосфора, меди из нефтяных фракций в процессе гидроочистки, позволяющий улучшить его текстурные характеристики, повысить сорбционную емкость и каталитическую активность в удалении каталитических ядов, что позволит увеличить срок службы катализатора основного слоя процесса гидроочистки, а также разработан способ приготовления катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав и способ приготовления катализатора гидродеметаллизации | 2019 |

|

RU2738084C1 |

| Катализатор защитного слоя для реакторов гидрогенизационной переработки нефтяного сырья и способ его получения | 2021 |

|

RU2761528C1 |

| Способ использования катализатора гидродеметаллизации в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2737374C1 |

| ШАРИКОВЫЙ КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2472583C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2691069C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ИЗОЛЯЦИОННОГО МАСЛА | 1993 |

|

RU2047648C1 |

| Бифункциональный катализатор защитного слоя для переработки тяжелого нефтяного сырья и способ его приготовления | 2018 |

|

RU2698265C1 |

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

| Способ переработки тяжелого нефтяного сырья на защитном слое бифункционального катализатора | 2019 |

|

RU2704123C1 |

| КАТАЛИЗАТОР ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2142337C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к катализатору защитного слоя для удаления каталитических ядов из сырья гидроочистки и способу приготовления катализатора. Описан катализатор защитного слоя, содержащий в качестве активных компонентов оксиды никеля и молибдена, а в качестве носителя макромезопористый оксид алюминия. Катализатор в качестве носителя дополнительно содержит высококремнеземный цеолит Y при следующем соотношении компонентов, мас.%: NiO 2,0-7,0; МоО3 5,0-11,0; цеолит Y 1,0-2,0; AlO3 - остальное, а макромезопористый оксид алюминия имеет объем пор не менее 0,43 см3/г, эффективный диаметр мезопор в диапазоне 13,9-15,5 нм, эффективный диаметр макропор 390-460 нм. Катализатор в качестве высококремнеземного цеолита Y содержит ультрастабильный цеолит HY в водородной форме с содержанием оксида натрия не более 0,03 мас.% и силикатным модулем (SiO2/Al2O3) не менее 50. Способ приготовления катализатора защитного слоя включает предварительное получение носителя и последующее нанесение на него активных компонентов пропиткой совместным водным раствором прекурсоров никеля и молибдена по влагоемкости. Для получения носителя сначала проводят пептизацию порошка гидроксида алюминия псевдобемитной структуры в смеси с высококремнеземным цеолитом Y, потом вводят порообразующий агент - парафиновую эмульсию, затем проводят формование, сушку и прокаливание при температуре не ниже 550°С для удаления парафиновой эмульсии. Технический результат - разработка катализатора защитного слоя для удаления каталитических ядов - свинца, мышьяка, натрия, кальция, ртути, фосфора, меди - из нефтяных фракций в процессе гидроочистки с улучшенными текстурными характеристиками, повышенной сорбционной емкостью и каталитической активностью в удалении каталитических ядов, что позволит увеличить срок службы катализатора основного слоя процесса гидроочистки. 2 н. и 1 з.п. ф-лы, 4 пр., 3 табл.

1. Катализатор защитного слоя, содержащий в качестве активных компонентов оксиды никеля и молибдена, а в качестве носителя макромезопористый оксид алюминия, отличающийся тем, что в качестве носителя дополнительно содержит высококремнеземный цеолит Y при следующем соотношении компонентов, мас.%:

а макромезопористый оксид алюминия имеет объем пор не менее 0,43 см3/г, эффективный диаметр мезопор в диапазоне 13,9-15,5 нм, эффективный диаметр макропор 390-460 нм.

2. Катализатор по п. 1, отличающийся тем, что в качестве высококремнеземного цеолита Y используют ультрастабильный цеолит HY в водородной форме с содержанием оксида натрия не более 0,03 мас.% и силикатным модулем (SiO2/Al2O3) не менее 50.

3. Способ приготовления катализатора защитного слоя, включающий предварительное получение носителя и последующее нанесение на него активных компонентов пропиткой совместным водным раствором прекурсоров никеля и молибдена по влагоемкости, отличающийся тем, что для получения носителя сначала проводят пептизацию порошка гидроксида алюминия псевдобемитной структуры в смеси с высококремнеземным цеолитом Y с последующим введением порообразующего агента - парафиновой эмульсии, затем проводят формование, сушку и прокаливание при температуре не ниже 550°С для удаления парафиновой эмульсии с получением катализатора защитного слоя по п.1.

| Состав и способ приготовления катализатора гидродеметаллизации | 2019 |

|

RU2738084C1 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА, СОДЕРЖАЩИЙ БЕТА- И Y ЦЕОЛИТЫ, И СПОСОБ ЕГО ПРИМЕНЕНИЯ ДЛЯ ПОЛУЧЕНИЯ НАФТЫ | 2006 |

|

RU2394066C2 |

| Катализатор защитного слоя | 2017 |

|

RU2653494C1 |

| Состав и способ приготовления катализатора - ловушки кремния | 2019 |

|

RU2742031C1 |

| US 5275720 A1, 04.01.1994 | |||

| US 20060054536 A1, 16.03.2006 | |||

| US 5279726 A1, 18.01.1994. | |||

Авторы

Даты

2025-01-09—Публикация

2024-03-14—Подача