Изобретение относится к области строительства, в частности к конструкциям световых строительных элементов, и может быть использовано для декоративного оформления с подсветкой дорожек, тротуаров, автомобильных дорог, различных площадок и помещений.

Известны способы изготовления двухслойной светящейся плитки, включающих приготовление смесей для лицевого защитного слоя и для слоя основы плитки, заливку приготовленных смесей в заливочную форму, отверждение в заливочных формах и расформовку изделий (см. https://arbolit.org/sovety/proizvodstvo-svetyascheysya-plitki.html и см. https://cloud.mail.ru/stock/6yv4vvsC7kaYh2ZryRASuaAp).

Наиболее близким по технической сущности является способ изготовления двухслойной светящейся плитки, включающий приготовление смесей для лицевого защитного слоя и для слоя основы плитки с армирующим веществом в виде мраморной крошки, заливку приготовленных смесей в заливочные формы, отверждение и расформовку, причем приготовление смеси для лицевого защитного слоя предусматривает еще один технологический процесс, включающий предварительное приготовление светящейся полимерной крошки, которую для лицевого защитного слоя смешивают с полимерной смолой (https://cloud.mail.ru/stock/6yv4vvsC7kaYh2ZryRASuaAp).

Известный способ имеет повышенную технологическую трудоемкость, так как способ изготовления плитки предполагает при приготовлении смеси для лицевого защитного слоя два раздельных технологических процесса, а именно, предварительное приготовление светящейся полимерной крошки и приготовление смеси светящейся полимерной крошки с полимерной смолой. Светящаяся полимерная крошка представляет собой пластик, в котором запечатан люминофор, что снижает объем зарядки, прочность и качество лицевого защитного слоя.

Техническим результатом изобретения является снижение технологической трудоемкости и сокращение срока изготовления светящейся плитки, обладающей повышенной прочностью, долговечностью и надежностью осветительных свойств плитки.

Технический результат достигается тем, что в способе изготовления двухслойной светящейся плитки, включающем приготовление смеси для лицевого защитного слоя, приготовление смеси для слоя основы плитки, путем смешения полимерной смолы с армирующим веществом, заливку приготовленной смеси для лицевого защитного слоя в заливочные формы, заливку второго слоя смесью для слоя основы плитки, отверждение и расформовку, согласно изобретению приготовление смеси для лицевого защитного слоя осуществляют путем смешения полимерной смолы с порошком люминофора, объемная доля которого составляет от 5 до 50% от объема смеси для лицевого защитного слоя, заливку второго слоя смесью для слоя основы плитки осуществляют через 5-20 минут после начала реакции полимеризации залитой смеси для лицевого защитного слоя. В качестве армирующего вещества используют мраморную или гранитную крошку с объемной долей армирующего вещества от 10 до 80% от объема смеси для основы плитки. Толщина заливки смеси для слоя основы плитки составляет от 3 до 94 мм. Толщина заливки смеси для лицевого защитного слоя составляет от 3 до 15 мм. В качестве полимерной смолы используют эпоксидную или полиэфирную смолу. В армирующем веществе используют частицы с диаметром от 0,1 мм до 10 мм.

Изготовление светящейся плитки с помощью предлагаемого способа осуществляется следующим образом.

Заливочная форма заполняется предварительно приготовленной смесью полимерных смол и люминофора, объем которой соответствует для создания необходимой толщины лицевого защитного слоя.

Объемная доля порошка люминофора в приготовленной смеси составляет от 5 до 50% от объема смеси для лицевого слоя. Через 5-20 минут после начала реакции полимеризации осуществляют заполнение заливочной формы вторым слоем, предварительно подготовленной смесью для основы плитки, состоящей из полимерной смолы и армирующего вещества, с объемной долей армирующего вещества от 10 до 80% от объема смеси до необходимой толщины. Причем армирующее вещество представляет собой мраморную крошку с диаметром частиц от 0,1 мм до 10 мм. Через 40-60 минут плитку извлекают из заливочной формы. Полное отверждение плитки происходит через 20-24 часов. Изготовленная плитка имеет необходимую заданную толщину лицевого защитного слоя от 3 до 15 мм и толщину слоя основы плитки от 3 до 94 мм с гладкой внешней поверхностью и шероховатой нижней тыльной поверхностью.

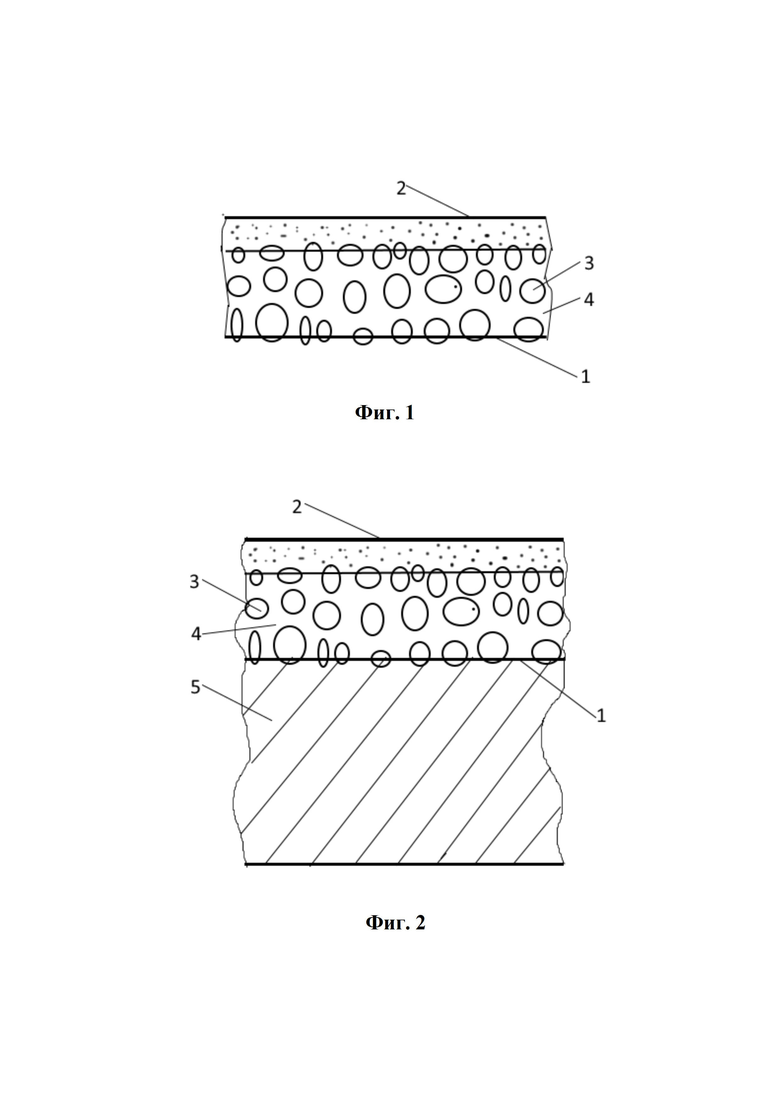

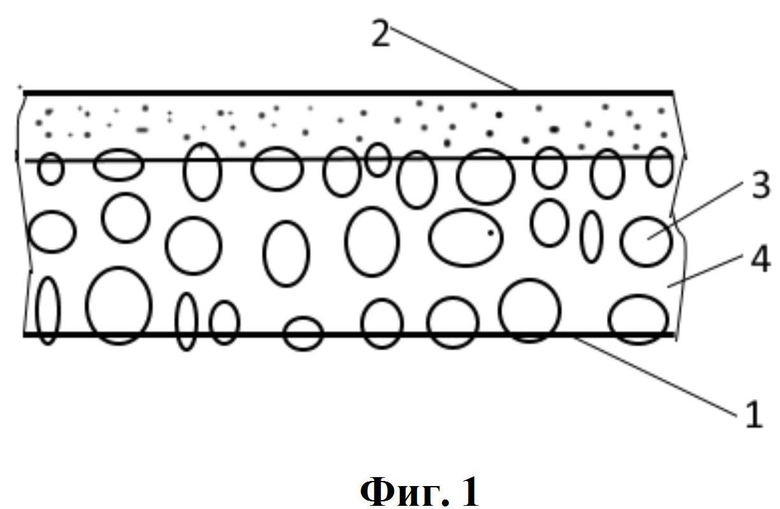

Сущность способа поясняется схематичными чертежами. На фиг. 1 изображен фрагмент плитки в разрезе, полученной с помощью предлагаемого способа; на фиг. 2 - фрагмент брусчатки со светящимся слоем в виде плитки, изготовленной предлагаемым способом.

Светящаяся плитка содержит основу плитки (1) и лицевой защитный слой (2). Основа плитки (1) представляет собой плитку прямоугольной формы, состоящую из армирующего вещества (3) и полимерной смолы (4), имеющей толщину от 3 до 94 мм.

В качестве армирующего вещества (3) используют мраморную или гранитную крошку с диаметром частиц от 0,1 мм и до 10 мм,

Лицевой защитный слой (2) состоит из полимерной смолы и порошка люминофора, объемная доля которого составляет от 5 до 50% от объема декоративно-защитного слоя. Толщина декоративно-защитного слоя составляет от 3 до 15 мм.

В качестве полимерной смолы (4) используют различные смолы, например, эпоксидную или полиэфирную смолы.

Пример конкретного выполнения.

Подготовленную пластиковую прямоугольную заливочную форму, предварительно обработанную разделителем на основе воска, заполняют приготовленной смесью с ускорителем и отвердителем полиэфирной смолы (4) и люминофора, объем которой рассчитан для получения необходимой толщины лицевого защитного слоя (2) равной 7 мм.

Через 5-20 минут после начала реакции полимеризации смеси для лицевого защитного слоя осуществляют заполнение заливочной формы смесью для основы плитки, состоящей из приготовленной полимерной смолы (4) и армирующего вещества (3) в виде крошек мрамора или гранита. Объем приготовленной смеси для основы плитки рассчитан для получения необходимой толщины слоя основы плитки (1) равной 25 мм.

После заполнения заливочной формы смесью для основы плитки заливочную форму отправляют на вибростол на 1 минуту, чтобы выгнать пузырьки воздуха из смесей. Затем через 40 минут выдержки изделия при комнатной температуре готовое изделие в виде двухслойной светящейся плитки извлекают из заливочной формы. После полного отверждения, которое наступает через 24 часа, изделие передают на склад готовой продукции.

В изготовленной двухслойной светящейся плитки с помощью предлагаемого способа люминофор равномерно распределен в лицевом защитном слое (2). Слой основы плитки (1) залитый на не прошедший полного отверждения лицевой защитный слой (1) частично внедрен своими частицами армирующего вещества, образуя практически монолитное изделие с высокой прочностью. Люминофор при этом находится в прозрачном слое полимерных смол (4), пропускающих до 96% света, а соответственно заряжается по всей поверхности с максимальным эффектом дальнейшей светоотдачи.

Лицевой защитный слой (2), состоящий из полимерной смолы (4) и порошка люминофора, заряжается энергией от естественных или искусственных источников света, а после наступления темноты отдает эту энергию в виде светового излучения ( свечения). По своему назначению плитка, изготовленная с помощью предлагаемого способа, может быть выполнена в виде напольной, потолочной, настенной или тротуарной плитки.

Изготовленная с помощью предлагаемого способ светящаяся плитка может быть применена при изготовлении различных строительных и дорожных конструкций, например, при изготовлении брусчатки или бордюрного блока.

Шероховатая тыльная поверхность плитки способствует креплению плитки к поверхностям (стена, пол, потолок) в случае использования плитки в качестве декоративного отделочного материала. Крепление возможно как с помощью плиточного клея, так и при помощи других клеящих материалов (жидкие гвозди и пр.) или с использованием в качестве крепежных элементов шурупов, саморезов (при наличии технологических отверстий).

При приготовлении смеси лицевого защитного слоя используется непосредственно сам порошок люминофор, а не в составе пластика или в слое краски, получая лицевой защитный слой, который заряжается и разряжается полностью, имеет высокую надежность и долговечность.

Предлагаемый способ изготовления двухслойной светящейся плитки имеет более низкую технологическую трудоемкость. Изготовленные с помощью предлагаемого способа плитки имеют повышенную прочность, надежность, высокое качеством лицевой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления декоративно-художественных изделий | 1990 |

|

SU1763213A1 |

| СВЕТОДИОДНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2021 |

|

RU2769025C1 |

| Способ изготовления облицовочной плиты | 1990 |

|

SU1761551A1 |

| Способ изготовления декоративной панели "Фасадная система" | 2017 |

|

RU2661814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219064C1 |

| Термопанель фасадная высокопрочная и способ её изготовления | 2017 |

|

RU2652211C1 |

| ОТДЕЛОЧНЫЙ ДЕКОРАТИВНО-ЗАЩИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2503542C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТЫ | 1991 |

|

RU2022944C1 |

| ПЛИТКА ДОРОЖНО-ТРОТУАРНАЯ ДВУХСЛОЙНАЯ | 2022 |

|

RU2784849C1 |

| СТРОИТЕЛЬНЫЙ БЛОК С ПОДСВЕТКОЙ | 2010 |

|

RU2431723C1 |

Изобретение относится к конструкциям световых строительных элементов и может быть использовано для декоративного оформления с подсветкой дорожек, тротуаров, автомобильных дорог, различных площадок и помещений. Способ включает приготовление смеси для лицевого защитного слоя, приготовление смеси для слоя основы плитки путем смешения полимерной смолы с армирующим веществом, заливку приготовленной смеси для лицевого защитного слоя в заливочные формы, заливку второго слоя смесью для слоя основы плитки, отверждение и расформовку. Приготовление смеси для лицевого защитного слоя осуществляют путем смешения полимерной смолы с порошком люминофора, объемная доля которого составляет от 5 до 50% от объема смеси для лицевого защитного слоя, заливку второго слоя смесью для слоя основы плитки осуществляют через 5-20 минут после начала реакции полимеризации залитой смеси для лицевого защитного слоя. В качестве армирующего вещества используют мраморную или гранитную крошку с объемной долей армирующего вещества от 10 до 80% от объема смеси для основы плитки. В качестве полимерной смолы используют эпоксидную или полиэфирную смолу. Технический результат - снижение технологической трудоемкости и сокращение срока изготовления светящейся плитки, обладающей повышенной прочностью, долговечностью и надежностью осветительных свойств плитки. 5 з.п. ф-лы, 2 ил.

1. Способ изготовления двухслойной светящейся плитки, включающий приготовление смеси для лицевого защитного слоя, приготовление смеси для слоя основы плитки путем смешения полимерной смолы с армирующим веществом, заливку приготовленной смеси для лицевого защитного слоя в заливочные формы, заливку второго слоя смесью для слоя основы плитки, отверждение и расформовку, отличающийся тем, что приготовление смеси для лицевого защитного слоя осуществляют путем смешения полимерной смолы с порошком люминофора, объемная доля которого составляет от 5 до 50% от объема смеси для лицевого защитного слоя, заливку второго слоя смесью для слоя основы плитки осуществляют через 5-20 минут после начала реакции полимеризации залитой смеси для лицевого защитного слоя.

2. Способ по п. 1, отличающийся тем, что в качестве армирующего вещества используют мраморную или гранитную крошку с объемной долей армирующего вещества от 10 до 80% от объема смеси для основы плитки.

3. Способ по п. 1, отличающийся тем, что толщина заливки смеси для слоя основы плитки составляет от 3 до 94 мм.

4. Способ по п. 1, отличающийся тем, что толщина заливки смеси для лицевого защитного слоя составляет от 3 до 15 мм.

5. Способ по п. 1, отличающийся тем, что в качестве полимерной смолы используют эпоксидную или полиэфирную смолу.

6. Способ по п. 1, отличающийся тем, что в армирующем веществе используют частицы с диаметром от 0,1 мм до 10 мм.

| ИСКУССТВЕННЫЙ КАМЕНЬ И ЕГО СТРУКТУРА | 2001 |

|

RU2247139C2 |

| Автомат для нанесения многослойных гальванических покрытий на изделия цилиндрической формы | 1961 |

|

SU147409A1 |

| JP 10025421 A, 27.01.1998 | |||

| JP 61120804 A, 07.06.1986 | |||

| КОМПОЗИЦИОННЫЙ СВЕТОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 1993 |

|

RU2079774C1 |

Авторы

Даты

2020-12-14—Публикация

2020-04-13—Подача