Изобретение относится к способу производства автомобильного трехмаршрутного катализатора с повышенной каталитической активностью, предназначенного для очистки выхлопных газов автомобилей с бензиновыми двигателями.

В результате сгорания бензинового топлива образуется три основные группы загрязнителей: несгоревшие углеводороды, оксид углерода и оксиды азота. Для обеспечения одновременного окисления угарного газа, углеводородов и восстановления оксидов азота применяется трехмаршрутный катализатор (TWC). Такой тип катализаторов функционирует в очень жестких условиях, характеризующихся высокой температурой (>1000 C) и постоянными флуктуациями состава газовой фазы. В этих условиях наибольшую эффективность показали системы, каталитически активными компонентами, которых являются платиновые металлы, такие как Pt, Pd и Rh.

Существенную роль играют носители платиновых металлов, а также различные добавки, служащие в качестве промоторов. В качестве носителей драгоценных металлов используются ©-Al2O3 стабилизированный ZrO2, La2O3, и другими оксидными добавками, а также композиции на основе оксидов церия и циркония. Применение композиций на основе оксидов церия и циркония в TWC связанно с их способностью накапливать и высвобождать кислород из кристаллической решетки. Это свойство позволяет компенсировать колебания концентрации кислорода в отработавших газах, связанных с особенностями работы двигателя и поддерживать содержание кислорода на поверхности катализатора близким к стехиометрии. Благодаря этому достигается одновременное эффективное протекание окислительных и восстановительных реакций.

При синтезе катализаторов на основе платиновых металлов используются дополнительные модификаторы. Так, например, в [T.Y. Chou, C.H. Leu, C.T. Yeh. Effects of the addition of lanthana on the thermal stability of alumina-supported palladium // Catalysis Today 26 (1995) 53-58.] обнаружили, что добавление оксида лантана к Pd/Al2O3 к катализатору не только улучшает термическую стабильность г-Al2O3, но и смещает температуру перехода PdO – Pd в область выше 800 оC, что является барьером к образованию и спеканию металлического палладия при высокой температуре работы катализатора.

Кроме того, считается, что путем использования модифицирующих добавок, в частности щелочноземельных и редкоземельных d – элементов можно изменить каталитические свойства Pd так, чтобы он восстанавливал NOx также хорошо, как окислял CO и углеводороды. [T. Kobayashi, T. Yamada, K. Kayano. Applied Catalysis B: Environmental 30 (2001) 287–292]. С помощью метода РФЭС сделано предположение, что добавка Ba увеличивает электронную плотность вокруг Pd, который вероятно начинает обладать электронной конфигурацией, подобной Rh, и это придает палладию каталитические свойства сходные с родием.

Таким образом, свойства TWC, а именно свойства активных компонентов Pd и Rh, меняются после введения модификаторов. Наиболее перспективным и используемым на данный момент модификатором является барий. Однако в литературе комплексно не рассмотрен вопрос влияния способа и порядка введения бария и других модификаторов на свойства носителей и активных компонентов.

Известен способ [US20140241964A1, приор. от 26.02.2013, опубл. 28.08.2014, МПК B01J23/44, B01D53/945, F01N3/101] получения катализатора для очистки выхлопных газов внутреннего сгорания, который состоит из подложки и слоя с активным компонентом на частицах носителя, который имеет неравномерное распределение благородного металла или нескольких благородных металлов. Создание градиента концентраций благородных металлов осуществляется за счет того, что отсутствует дополнительная стадия пропитки одним из металлов частиц оксида (возможно, обоих металлов), а в суспензии присутствует их растворимые соли. Из данной суспензии на кордиеритовом субстрате формируется покрытие и во время сушки разные металлы обладают разной мобильностью, которую также можно контролировать введением солей с различными анионами (например, нитрат-ионом и карбоксилат-ионом). Преимуществом данного способа является возможность сконцентрировать благородные металлы на поверхности слоя за счет разной сорбционной способности соединений благородных металлов. Недостатком данного метода является отсутствие возможности контролируемого внесения модифицирующих добавок, ввиду чего в восстановительных условиях газовой среды возможно образование на поверхности оксидных носителей частиц металлического палладия склонного к спеканию при высокой температуре, что приводит к термической дезактивации катализатора.

Наиболее близким к данному изобретению является способ [WO2013022958A1, приор. от 10.08.2011, опубл. 14.02.2014, МПК B01D53/945, Y02T10/22, B01J37/0215] получения катализатора, способного одновременно перерабатывать оксиды азота, монооксид углерода и углеводороды в выбросах выхлопных газов в менее токсичные соединения.

Результат достигается тем, что покрытие катализатора содержит композицию на основе оксидов церия и циркония, металл платиновой подгруппы, оксид алюминия, стабилизированный оксидом лантана, соединения бария. Способ производства таких катализаторов состоит из нескольких стадий: приготовления водной суспензии, содержащей композицию на основе оксидов церия и циркония, оксид алюминия, соль модификатора и раствор соли драгоценных металлов; нанесение суспензии на субстрат, сушку и обжиг.

Стадия приготовления водной суспензии содержит следующие технологические операции: приготовление водной суспензии порошка композиции на основе оксидов церия и циркония, приготовление водной суспензии порошка оксида алюминия, смешение полученных суспензий с получением общей суспензии. Приготовление водной суспензии порошка композиции на основе оксидов церия и циркония осуществляют смешением воды, основания (например, гидроксида тетраэтиламмония, гидроксида тетраметиламмония, гидроксида тетрапропиламмония, гидроксида тетрабутиламмония) и порошка композиции на основе оксидов церия и циркония, измельчением полученной суспензии, добавлением соли переходного металла (например, Pd, Cu, Mn или Ni) к суспензии. Приготовление водной суспензии порошка оксида алюминия осуществляют смешением воды и порошка оксида алюминия, измельчением полученной суспензии в присутствии уксусной кислоты, добавлением соли карбоната бария или карбоната кальция.

Преимущество способа - высокая каталитическая активность в реакциях восстановления оксидов азота при отсутствии родия в составе катализатора. Недостаток способа - сложность исполнения изобретения, большое количество технологических операций, а также необходимость использования дорогостоящих органических соединений на стадии приготовления суспензии композиции на основе оксидов церия и циркония.

Технической проблемой, на решение которой направленно изобретение, является необходимость повышения каталитической активности, а также сложность процесса производства трехмаршрутных катализаторов.

Технический результат, достигаемый при реализации изобретения, заключается в увеличении термической стабильности композиции на основе оксидов церия, что приводит к повышению каталитической активности в реакциях конверсии монооксида углерода, углеводородов и оксидов азота. Более того, достигается снижение количества операций процесса производства автомобильного трехмаршрутного катализатора.

Заявленный способ производства автомобильных трехмаршрутных катализаторов с повышенной каталитической активностью содержит следующие стадии: приготовления водной суспензии, содержащей композицию на основе оксидов церия и циркония, оксид алюминия, соль бария и раствор соли драгоценных металлов; нанесение суспензии на субстрат, сушку и обжиг. Заявленный технический результат достигается за счет модифицирования поверхности оксидных носителей с выдержкой суспензии при поддержании заданного уровня pH до введения солей драгоценных металлов.

Известно, что модифицирование оксида алюминия является наиболее распространенным и эффективным способом повышения его термической устойчивости. Так, например, добавка бария в качестве модификатора приводит к повышению удельной поверхности оксида алюминия за счет ингибирования образования корунда при воздействии высоких температур. В то же время, авторами настоящего изобретения было обнаружено, что взаимодействие бария и композиции на основе оксидов церия и циркония приводит к снижению удельной поверхности и пористости последней при воздействии высоких температур. Такое взаимодействие может вызывать образование отдельной фазы цирконата бария на поверхности композиции на основе оксидов церия и циркония, что в свою очередь вызывает скачкообразное повышение коэффициентов диффузии компонентов системы и может приводить к существенному снижению удельной поверхности и объема пор композиции в целом. В свою очередь, существенное снижение удельной поверхности и объема пор композиции в совокупности с образованием на поверхности композиции фазы цирконата бария, затрудняющей поглощение и выделение кислорода, может обуславливать снижение кислородной емкости каталитических систем на основе указанной выше композиции. Наиболее очевидным вариантом снижения негативного влияния бария на свойства композиции на основе оксидов церия и циркония является пространственное разнесение оксида алюминия и композиции на основе оксидов церия и циркония по различным слоям, при этом барий может быть добавлен только в слой, содержащий оксид алюминия. Однако, применение данного способа приводит к значительному усложнению технологического процесса изготовления катализаторов.

Авторами изобретения было обнаружено, что за счет регулирования значения pH суспензии оксида алюминия и композиции на основе оксидов церия и циркония в воде и очередности внесения драгоценных металлов и бария в указанную суспензию может быть обеспечена преимущественная локализация бария на оксиде алюминия. Такая преимущественная локализация бария может быть выполнена благодаря высокому значению удельной поверхности порошков оксида алюминия, обеспечивающих преимущественную сорбцию бария из жидкой фазы суспензии.

Реализация настоящего изобретения включает в себя введение бария в водную суспензию, содержащую оксид алюминия и композицию на основе оксидов церия и циркония при поддержании значения pH в диапазоне, при котором сорбция бария происходит преимущественно на поверхности оксида алюминия. Таким образом, становится возможно существенно снизить негативное влияния бария на свойства композиции на основе оксидов церия и циркония. Кроме того, сорбция модификатора на поверхности оксидных носителей до введения драгоценных металлов приводит к уменьшению количества свободных сорбционных центров на поверхности оксидных носителей, предназначенных для драгоценных металлов. В условиях, когда часть сорбционных центров поверхности оксидных носителей занята ионами модификатора, становится возможным с одной стороны, обеспечить повышение равномерности распределения ионов драгоценных металлов на поверхности оксидных носителей, и существенное повышение взаимодействия фазы модификатора с фазой драгоценных металлов, что в совокупности может понижать миграцию драгоценных металлов и спекание в условиях воздействия высоких температур и постоянных флуктуаций состава газовой среды в процессе работы трехмаршрутного катализатора.

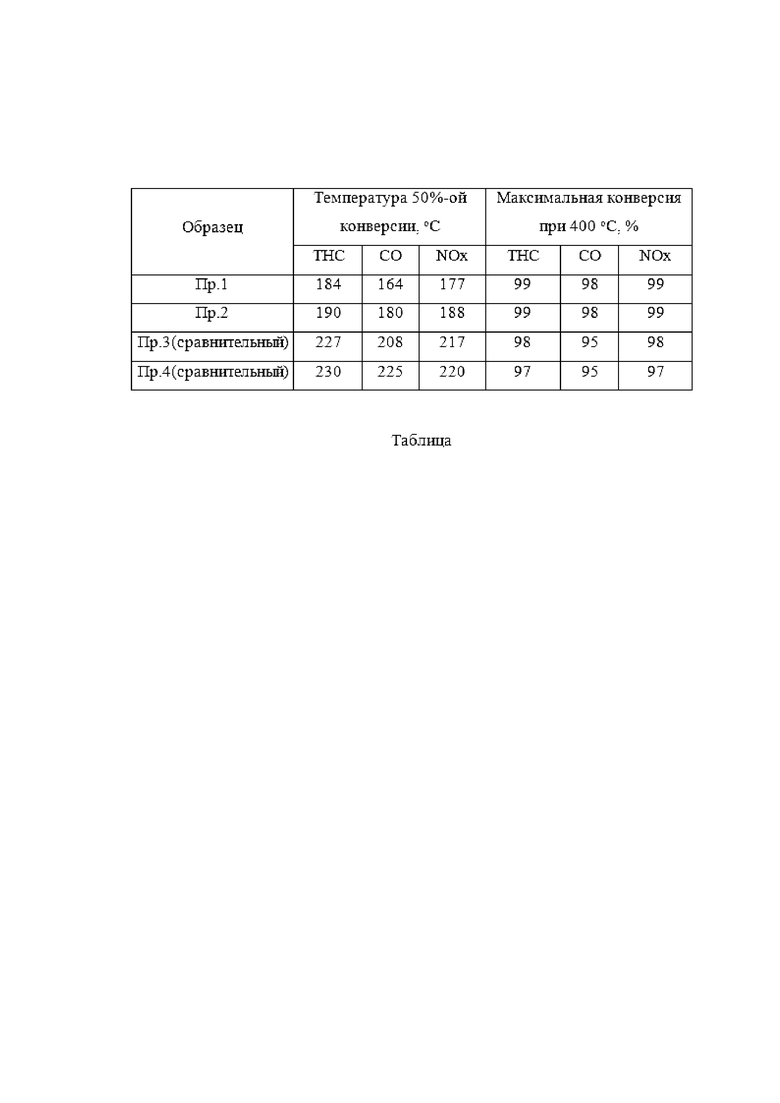

Сущность изобретения поясняется таблицей параметров каталитической активности для образцов блоков каталитических.

На первой стадии производства автомобильного трехмаршрутного катализатора с повышенной каталитической активностью готовят водную суспензию, содержащую композицию на основе оксидов церия и циркония, оксид алюминия, соль бария и раствор соли драгоценных металлов. Эта стадия содержит перечисленные ниже технологические операции.

Первоначально проводят введение в реакционный объем воды, которая необходима для приготовления суспензии, а также для контроля pH. Количество вводимой в реакционный объем воды не является принципиальным. Однако предпочтительно вводить такое количество воды, чтобы содержание твердого в формируемой суспензии составляло от 15 до 45 мас.%, так как из уровня техники известно, что такое содержание твердого более удобно при формировании покрытия на субстрате. Может быть использована очищенная вода, в том числе дистиллированная или деионизированная вода. Предпочтительно, в качестве жидкой среды использовать дистиллированную воду.

Далее проводят смешение порошков оксида алюминия и композиции на основе оксидов церия и циркония с получением смеси порошков. В состав композиции могут входить оксиды церия, циркония, иттрия, лантана и празеодима, предпочтительно использовать композицию состава Ce0.33Zr0.57Y0.06La0.04O2, где подстрочные индексы обозначают мольную долю компонента в композиции. В качестве оксида алюминия предпочтительно использовать оксид алюминия, стабилизированный оксидом циркония или оксидом лантана.

После полученную смесь порошков вводят при перемешивании в реакционный объем, заполненный водой, с получением суспензии.

Далее проводят помол суспензии как описано в прототипе. Наиболее предпочтительно проводить помол в бисерной мельнице, обеспечивая достижение значения d90 не более 9,5 мкм. Здесь и далее термин «d90» обозначает диаметр с процентным содержания весовой доли частиц заданного размера менее 90% от общего содержания. Указанная граница размера частиц является общепринятой в технологии производства трехмаршрутных катализаторов, при достижении которой, удается достичь необходимой вязкости суспензии и адгезии покрытия, формируемого на кордиеритовом субстрате. Во время помола возможно использование уксусной кислоты как описано в прототипе.

После проводят введение соли модификатора в помолотую суспензию при постоянном перемешивании. В качестве соли модификатора могут быть использованы нитрат или ацетат бария, предпочтительно использовать нитрат бария. Массовая доля бария в пересчете на оксид бария в каталитически активном покрытии может находиться в диапазоне от 1,5 до 5 мас. %, а еще лучше от 2 до 3 мас. %. Значение pH суспензии при введении соли модификатора необходимо поддерживать на уровне от 4 до 7 ед. включительно, предпочтительно от 4 до 5 ед. включительно. Регулирование значения pH может быть выполнено за счет введения раствора кислоты, если значение pH суспензии превысило верхний допустимый диапазон, и введения водного раствора основания, если значение pH суспензии превысило нижний допустимый диапазон. Наиболее предпочтительно использовать раствор уксусной кислоты, а в качестве основания раствор тетраэтиламмония гидроксида. Суспензию необходимо выдержать не менее 120 секунд, а еще лучше 180 секунд для установления равновесия процесса сорбции.

Далее проводят введение солей драгоценных металлов в суспензию при постоянном перемешивании. Соли драгоценных металлов предпочтительно вводить в суспензию в виде растворов. В качестве растворов солей драгоценных металлов можно использовать растворы солей нитрата палладия, нитрата родия или их смесь, предпочтительно использовать смесь растворов нитрата палладия и нитрата родия. Содержание драгоценных металлов описано в прототипе, предпочтительно оно должно находится в диапазоне от 5 до 100 г/фт3.

На второй стадии производства трехмаршрутного катализатора проводят нанесение суспензии на субстрат методом вакуумного всасывания с получением блока каталитического.

На третьей стадии осуществления изобретения проводят термическое закрепление каталитически активного покрытия путем сушки и обжига.

Сущность изобретения может быть проиллюстрирована следующими примерами.

Пример 1

В химический стакан при перемешивании вводят 518 г воды с приготовлением реакционного объема. Далее готовят смесь порошков 195,3 г оксида алюминия и 83,7 г Ce0.33Zr0.57Y0.06La0.04O2. Полученную смесь порошков при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 7 мкм. Далее в суспензию вводят 15,9 г соли нитрата бария, причем значение pH в реакционном объеме поддерживают в диапазоне от 4 до 7 ед. Регулирование pH осуществляют за счет добавления раствора уксусной кислоты в случае, если pH больше 7 ед. и добавления раствора тетраэтиламмония гидроксида в случае, если значение pH меньше 4 ед. Затем суспензию выдерживают в течение 120 секунд при перемешивании. Затем смешивают 8,9 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,35%) и 3,0 г раствора нитрата родия (массовая концентрация родия в растворе 9,11%) с получением смеси растворов ДМ. Далее в суспензию вводят смесь растворов ДМ. Полученную суспензию используют для формирования покрытия на кордиеритовом субстрате. Полученный каталитический блок сушат при 120 оС в течение 15 минут и обжигают при 550 оС в течение 40 минут.

Пример 2

В химический стакан при перемешивании вводят 518 г воды с получением реакционного объема. Далее готовят смесь порошков 195,3 г оксида алюминия и 83,7 г Ce0.33Zr0.57Y0.06La0.04O2. Затем полученную смесь порошков при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 6 мкм. Далее в суспензию вводят 7,74 г соли ацетата бария, причем значение pH в реакционном объеме поддерживают в диапазоне от 4 до 7 ед. Регулирование pH осуществляют за счет добавления раствора уксусной кислоты в случае, если pH больше 7 ед. и добавления раствора тетраэтиламмония гидроксида в случае, если значение pH меньше 4 ед. Затем суспензию выдерживают в течение 180 секунд при перемешивании. Затем смешивают 7,13 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,35%) и 2,4 г раствора нитрата родия (массовая концентрация родия в растворе 9,11%) с получением смеси растворов ДМ. Далее в суспензию вводят смесь растворов ДМ. Полученную суспензию используют для формирования покрытия на кордиеритовом субстрате. Полученный каталитический блок сушат при 120 оС в течение 15 минут и обжигают при 550 оС в течение 40 минут.

Пример 3 (сравнительный)

В химический стакан при перемешивании вводят 518 г воды с приготовлением реакционного объема. Далее готовят смесь порошков 195,3 г оксида алюминия и 83,7 г Ce0.33Zr0.57Y0.06La0.04O2. Полученную смесь порошков при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 10 мкм. Затем смешивают 8,9 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,35%) и 3,0 г раствора нитрата родия (массовая концентрация родия в растворе 9,11%) с получением смеси растворов ДМ. Далее в суспензию вводят смесь растворов ДМ. Затем в суспензию вводят 15,9 г соли нитрата бария. Полученную суспензию используют для формирования покрытия на кордиеритовом субстрате. Полученный каталитический блок сушат при 120 оС в течение 15 минут и обжигают при 550 оС в течение 40 минут.

Пример 4 (сравнительный)

В химический стакан при перемешивании вводят 518 г воды с приготовлением реакционного объема. Далее готовят смесь порошков 195,3 г оксида алюминия и 83,7 г Ce0.33Zr0.57Y0.06La0.04O2. Полученную смесь порошков при перемешивании вводят в реакционный объем с получением суспензии. Полученную суспензию размалывают при использовании бисерной мельницы до значения d90 равного 10 мкм. Затем смешивают 7,13 г раствора нитрата палладия (массовая концентрация палладия в растворе 15,35%) и 2,4 г раствора нитрата родия (массовая концентрация родия в растворе 9,11%) с получением смеси растворов ДМ. Далее в суспензию вводят смесь растворов ДМ. Далее в суспензию вводят 7,74 г соли ацетата бария. Полученную суспензию используют для формирования покрытия на кордиеритовом субстрате. Полученный каталитический блок сушат при 120 оС в течение 15 минут и обжигают при 550 оС в течение 40 минут.

Определение параметров каталитической активности всех образцов осуществляли при помощи газоаналитического стенда Horiba CTSJ.2003.12. Было проведено определение температуры начала работы катализатора (температуры 50 % - ой конверсии или «температуры зажигания» – «Light-off» тест) и максимальной конверсии в пульсирующем режиме при температуре 400 ОС («Perturbation» тест). Измерение динамической кислородной емкости (OSC) для всех образцов проводили методом отклика в реакции окисления СО.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления автомобильного трехмаршрутного катализатора | 2019 |

|

RU2756178C2 |

| ФИЛЬТРУЮЩАЯ ПОДЛОЖКА, СОДЕРЖАЩАЯ ТРЕХМАРШРУТНЫЙ КАТАЛИЗАТОР | 2014 |

|

RU2651029C2 |

| Способ приготовления биметаллических палладий-родиевых катализаторов (варианты) | 2019 |

|

RU2744920C1 |

| Способ получения композиций на основе оксидов циркония и церия | 2018 |

|

RU2709862C1 |

| КАТАЛИЗАТОРЫ ОКИСЛЕНИЯ ДЛЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ НА ОСНОВЕ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ И МОДИФИЦИРОВАННЫЕ НЕБЛАГОРОДНЫМИ МЕТАЛЛАМИ | 2009 |

|

RU2506996C2 |

| СПОСОБ СИНТЕЗА КОМПОЗИЦИИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И ТВЕРДОГО РАСТВОРА ОКСИДОВ ЦЕРИЯ И ЦИРКОНИЯ | 2019 |

|

RU2755558C2 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ БИМЕТАЛЛИЧЕСКИЕ НАНОЧАСТИЦЫ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2017 |

|

RU2753835C2 |

| КАТАЛИЗАТОР-ЛОВУШКА NOx В УСЛОВИЯХ ОБЕДНЕННОЙ СМЕСИ С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ ПРИ ВЫСОКИХ И НИЗКИХ ТЕМПЕРАТУРАХ | 2016 |

|

RU2708854C2 |

| УДЕРЖИВАЮЩИЕ NO МАТЕРИАЛЫ И ЛОВУШКИ, УСТОЙЧИВЫЕ К ТЕРМИЧЕСКОМУ СТАРЕНИЮ | 2009 |

|

RU2504431C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ЧАСТИЦЫ ПОДЛОЖКИ ИЗ ОКСИДА МЕТАЛЛА С ОПРЕДЕЛЕННЫМ РАСПРЕДЕЛЕНИЕМ РАЗМЕРА ЧАСТИЦ | 2014 |

|

RU2675112C2 |

Предложен способ производства автомобильного трехмаршрутного катализатора. Способ содержит стадии приготовления водной суспензии, содержащей композицию на основе оксидов церия и циркония, оксид алюминия, соль модификатора и раствор соли драгоценных металлов; нанесение суспензии на субстрат, сушку и обжиг. На стадии приготовления водной суспензии помол порошков композиции на основе оксидов церия и циркония и оксида алюминия проводят совместно. В качестве соли модификатора используют нитрат или ацетат бария. Добавку модификатора к суспензии проводят перед добавкой драгоценных металлов. Добавку модификаторов проводят при перемешивании и поддержании уровня рН суспензии в диапазоне от 4 до 7 ед. Регулирование pH осуществляют за счет добавления раствора уксусной кислоты в случае, если pH больше 7 ед., и добавления раствора тетраэтиламмония гидроксида в случае, если значение pH меньше 4 ед. Добавку драгоценных металлов в суспензию проводят после выдержки суспензии с модификатором не менее чем 120 с. 3 з.п. ф-лы, 1 ил.

1. Способ производства автомобильного трехмаршрутного катализатора, содержащий стадии приготовления водной суспензии, содержащей композицию на основе оксидов церия и циркония, оксид алюминия, соль модификатора и раствор соли драгоценных металлов; нанесение суспензии на субстрат, сушку и обжиг, отличающийся тем, что на стадии приготовления водной суспензии помол порошков композиции на основе оксидов церия и циркония и оксида алюминия проводят совместно, в качестве соли модификатора используют нитрат или ацетат бария, добавку модификатора к суспензии проводят перед добавкой драгоценных металлов, добавку модификаторов проводят при перемешивании и поддержании уровня рН суспензии в диапазоне от 4 до 7 ед., регулирование pH осуществляют за счет добавления раствора уксусной кислоты в случае, если pH больше 7 ед., и добавления раствора тетраэтиламмония гидроксида в случае, если значение pH меньше 4 ед., добавку драгоценных металлов в суспензию проводят после выдержки суспензии с модификатором не менее чем 120 с.

2. Способ по п. 1, отличающийся тем, что массовая доля бария в пересчете на оксид бария в каталитически активном покрытии находится в диапазоне от 1,5 до 5 мас. %, а еще лучше от 2 до 3 мас. %.

3. Способ по пп. 1, 2, отличающийся тем, что рН суспензии поддерживают в диапазоне от 4 до 5 ед. включительно.

4. Способ по пп. 1-3, отличающийся тем, что помол суспензии проводят в бисерной мельнице, обеспечивая достижение значения диаметра с процентным содержанием весовой доли частиц заданного размера менее 90% от общего содержания (d90) менее 9,5 мкм.

| WO 2013022958 A1, 14.02.2013 | |||

| СИСТЕМА ОЧИСТКИ ВЫБРОСОВ С КАТАЛИЗАТОРАМИ TWC И КАТАЛИЗАТОРАМИ SCR-HCT | 2015 |

|

RU2689059C2 |

| WO 2010012677 A1, 04.02.2010 | |||

| US 20190001304 A1, 03.01.2019. | |||

Авторы

Даты

2020-12-21—Публикация

2019-12-05—Подача