Изобретение относится к способам получения композиционных порошковых материалов гидрометаллургическим способом, а именно к композициям на основе стабилизированного оксида алюминия и твердого раствора оксидов церия и циркония, которые могут быть применены как носители каталитически активной фазы в автомобильном каталитическом блоке.

Под стабилизированным оксидом алюминия здесь и далее понимают оксид алюминия с добавками редкоземельных элементов (РЗЭ), у которого температура фазового перехода с образованием корунда смещается в область температур более 1100оС. Рекомендации по виду стабилизирующего РЗЭ и его количеству можно найти, например, в статьях [Patel K. Structural Effects of Lanthanide Dopants on Alumina / Ketan Patel, Victoria Blair, Justin Douglas, Qilin Dai, Yaohua Liu, Shenqiang Ren, Raymond Brennan // Scientific Reports 2017, 1-9] и [Yang J. Rapid preparation process, structure and thermal stability of lanthanum doped alumina aerogels with a high specific surface area / Jingfeng Yang, Qihua Wang, Tingmei Wang, Yongmin Liangc // RSC Advances 6, 2016, 26271-26279 ].

Смесь стабилизированного оксида алюминия и твердого раствора оксидов церия и циркония широко применяется как носитель каталитически-активной фазы, который позволяет одновременно конвертировать газы СО, НСх и NOх до безопасных для окружающей среды соединений. Стабилизированный оксид алюминия в такой системе обеспечивает высокие значения удельной поверхности носителя, а твердый раствор оксидов церия-циркония позволяет сгладить отклонения соотношения воздух/топливо в каталитическом блоке от наиболее благоприятного значения для одновременной конверсии газов СО, НСх и NOх.

Традиционно такая смесь готовиться механическим смешением порошковых материалов двух веществ с водой в общей суспензии с последующей стадией размола частиц порошков. Однако, подобный подход не позволяет предотвращать спекание частиц одного вещества в общей системе, что приводит к деградации значений каталитической активности после работы катализатора при температурах эксплуатации более 1000оС. В последнее десятилетие получил значимое развитие метод, направленный на предотвращение подобного негативного эффекта, а именно использование композиционного порошкового материала, где первичные частицы или кристаллиты двух веществ однородно распределены относительно друг друга. Такой подход позволяет создавать так называемый «диффузионный барьер», когда первичные частицы одного вещества окружают частицу другого вещества и предотвращают диффузию. Благодаря наличию «диффузионного барьера» поверхность носителя каталитически-активной фазы более термически стабильна, поэтому происходит менее значимое падение каталитической активности автомобильного каталитического блока.

Существует несколько подходов к синтезу такого композиционного порошкового материала на основе оксида алюминия и твердого раствора оксидов церия и циркония. Один из них основан на одновременном осаждении гидроксидов всех компонентов композита, особенно эффективны методы, предусматривающие организацию процесса синтеза таким образом, что частицы гидроксидов формируемся при постоянном значении рН реакционной среды. Например, способ, описанный в RU 2698674, содержит следующие стадии: а) приведение в контакт кислого раствора прекурсоров (раствор солей алюминия, церия, циркония и других РЗЭ) и основного раствора при постоянном значении рН, равным 5 – 6,75, регулируя расход и/или концентрации кислого раствора, основного раствора или двух растворов одновременно, время осаждения может составлять от 5 до 120 минут; б) стабилизация осадка повышением значения рН до значения 8 -9; в) обжиг при температуре 600 – 1100оС 2 – 4 часа. Дополнительной стадией может быть нагрев от 50 до 200оС осаждаемого или осажденного осадка от 15 минут до 6 часов.

Способ US 2011/0183840 состоит из следующих этапов: приготовление водного раствора солей металлов; приведения в контакт указанного раствора и основания таким образом, что рН в реакционном объеме остается постоянным (изменяется менее, чем на 0,5 единиц) и устанавливается выше значения 8,5 и ниже 10,5 (предпочтительно 10); дополнительной стадии нагрева осадка (в маточном растворе или предварительно промытого), где рН доведено до значения от 8 до 10,5 при температуре, равной или выше 60оС; отделения от маточного раствора; сушки и обжига.

Способ, описанный в RU 2590162, одержит следующие стадии: а) приготовление суспензии бемита (модифицированного органическими соединениями) с рН от 8 до 11,5; б) приготовление водного раствора остальных металлов; в) объединение суспензии и общего раствора при температурах от 5 до 95оС, предпочтительно от 80 до 95оС, или добавлением основной суспензии в кислый раствор с доведением рН до 8,5-10, или добавлением кислого раствора в основную суспензию с доведением рН до 8,5-10, или одновременное дозирование кислого раствора и аммиака в суспензию так, что рН остается постоянным 8,5-10; г) промывка; д) возможная гидротермальная обработка при температуре более 90оС и времени более 1 часа; е) отделение осадка от маточного раствора, промывка; ж) сушка и обжиг.

Другая группа методов предусматривает объединение полученных раздельно суспензий гидроксидов компонентов композита, совместную фильтрацию и термическую обработку. В качестве прототипа выбран способ, описанный в RU 2608741, который содержит следующие стадии: а) приготовление водной суспензии гидроксидов церия, циркония, возможно, других металлов из РЗЭ с рН от 7 до 10 добавлением аммиака при комнатной температуре в присутствии Н2О2, б) приготовление водной суспензии гидроксида алюминия при комнатной температуре, в) смешение полученных суспензий при комнатной температуре; г) отделение от маточного раствора и введение поверхностно-активного вещества; д) сушку и обжиг.

Техническая проблема, на решение которой направленно изобретение, заключается в необходимости повышения каталитической активности систем нейтрализации выхлопных газов автомобильного транспорта, функционирующих при высоких температурах.

Технический результат предложенного изобретения – более термически стабильная поверхность частиц композиционного порошкового материала на основе оксида алюминия и твердого раствора оксидов церия и циркония, то есть более высокие значения удельной поверхности после обработки при температуре 1100оС.

Технический результат достигается за счет совокупности явлений: точного контроля количества добавки стабилизатора в стабилизированном оксиде алюминия на этапе синтеза его гидроксида, что позволяет добиться его высокой термической стабильности, и создания «диффузионного барьера» при совместной обработке суспензий гидроксидов алюминия и церия, циркония, возможно, других металлов из РЗЭ. В качестве такой совместной обработке суспензий гидроксидов можно использовать и помол суспензии, и её гидротермальную обработку, и совокупность гидротермальной обработки и помола.

Один из способов синтеза композиции на основе оксида алюминия и твердого раствора оксидов церия и циркония содержит стадии приготовления водной суспензии гидроксида алюминия с рН от 7 до 10 добавлением аммиака при комнатной температуре, приготовления водной суспензии гидроксидов церия, циркония, возможно, других металлов из РЗЭ с рН от 7 до 10 добавлением аммиака при комнатной температуре, смешения суспензии гидроксида алюминия и суспензии гидроксидов церия, циркония, возможно, других металлов из РЗЭ с получением общей суспензии, помола общей суспензии так, чтобы значение D90 принадлежало интервалу от 6 до 10 мкм, отделения осадка от маточного раствора из общей суспензии, введения изопропилового спирта, сушки и обжига.

Другой способ синтеза композиции на основе оксида алюминия и твердого раствора оксидов церия и циркония содержит стадии приготовления водной суспензии гидроксида алюминия с рН от 7 до 10 добавлением аммиака при комнатной температуре, приготовления водной суспензии гидроксидов церия, циркония, возможно, других металлов из РЗЭ с рН от 7 до 10 добавлением аммиака при комнатной температуре, смешения суспензии гидроксида алюминия и суспензии гидроксидов церия, циркония, возможно, других металлов из РЗЭ с получением общей суспензии, гидротермальной обработки общей суспензии при температуре выше 110оС от 0 часов и более, отделения осадка от маточного раствора из общей суспензии, введения изопропилового спирта, сушки и обжига.

Наиболее предпочтительный способ синтеза композиции на основе оксида алюминия и твердого раствора оксидов церия и циркония содержит стадии приготовления водной суспензии гидроксида алюминия с рН от 7 до 10 добавлением аммиака при комнатной температуре, приготовления водной суспензии гидроксидов церия, циркония, возможно, других металлов из РЗЭ с рН от 7 до 10 добавлением аммиака при комнатной температуре, смешения суспензии гидроксида алюминия и суспензии гидроксидов церия, циркония, возможно, других металлов из РЗЭ с получением общей суспензии, гидротермальной обработки общей суспензии при температуре выше 110оС от 0 часов и более, помола общей суспензии так, чтобы значение D90 принадлежало интервалу менее 9,5 мкм, отделения осадка от маточного раствора из общей суспензии, введения изопропилового спирта, сушки и обжига.

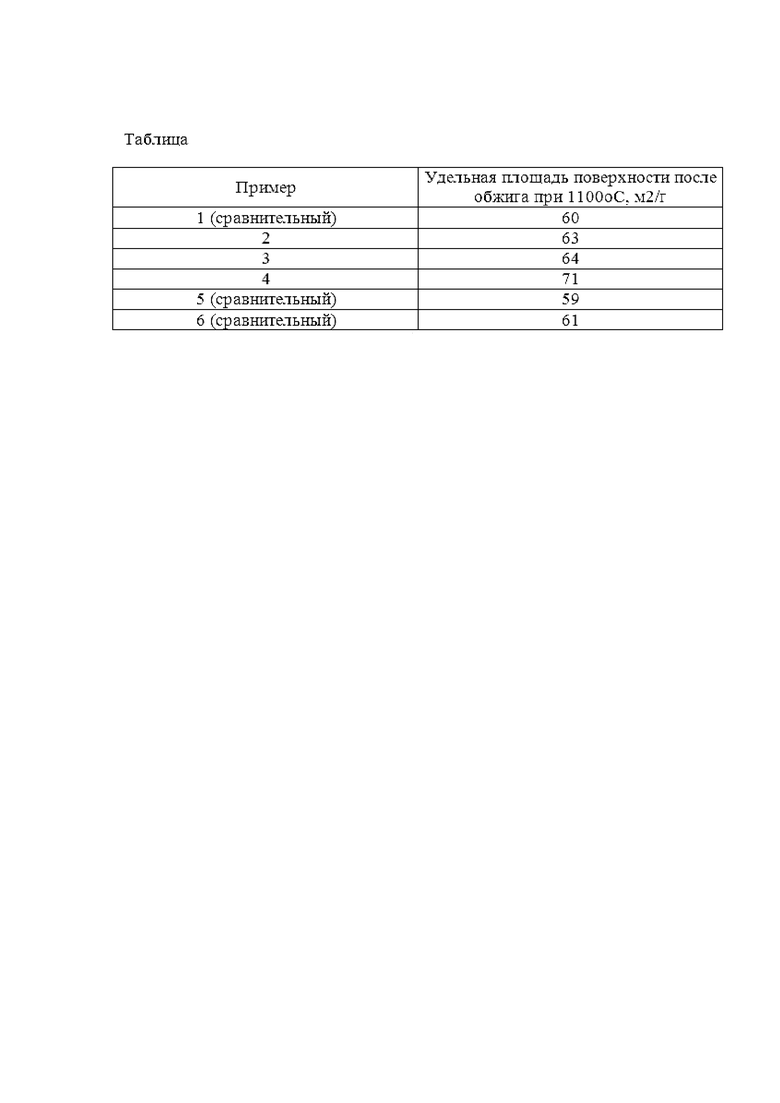

Сущность изобретения поясняется фигурами, где изображено

- на фиг. 1 – Таблица значений удельной поверхности образцов порошков носителя.

Стадию приготовления водной суспензии гидроксида алюминия проводят любым известным в технике способом, предусматривающим приведение в контакт соединения алюминия и аммиака с образованием суспензии гидроксида алюминия. Наиболее предпочтительным вариантом реализации изобретения считается приведение в контакт соединения алюминия и аммиака с образованием суспензии гидроксида алюминия так, что значение рН суспензии принадлежит интервалу от 8 до 9 в течение всего процесса. Для получения стабилизированного оксида алюминния в контакт с аммиаком приводят не только соединения алюминия, но и соединение редкоземельного элемента. Наиболее предпочтительно вводить соединение редкоземельного элемента в мольном соотношении Al : РЗЭ = от 997:3 до 967:33. В качестве РЗЭ могут быть использованы, например, Zr или La.

Стадию приготовления водной суспензии гидроксидов церия, циркония, возможно, других металлов из РЗЭ проводят любым известным в технике способом, предусматривающим приведение в контакт соединений церия, циркония, возможно, других металлов из РЗЭ и аммиака с образованием суспензии гидроксидов церия, циркония, возможно, других металлов из РЗЭ. Наиболее предпочтительным вариантом реализации изобретения считается приведение в контакт соединений церия, циркония, возможно, других металлов из РЗЭ и аммиака с образованием суспензии гидроксидов церия, циркония, возможно, других металлов из РЗЭ так, что значение рН суспензии принадлежит интервалу от 8 до 9 в течение всего процесса.

Стадию смешения суспензии гидроксида алюминия и суспензии гидроксидов церия, циркония, возможно, других металлов из РЗЭ с получением общей суспензии проводят любым известным в технике методом, предусматривающим гомогенное распределение частиц разных по составу осадков гидроксидов в объеме общей суспензии.

Стадию гидротермальной обработки общей суспензии при температуре выше 110оС длительностью от 0 часов и более проводят любым известным в технике методом, например, подвергая суспензию нагреву в закрытом сосуде типа автоклав. Скорость нагрева не является критичной. Длительности 0 часов соответствует такая организация процесса, что нагрев суспензии прекращается в тот момент, как только значение температуры суспензии становится равно выбранному для проведения гидротермальной обработки.

Стадию помола общей суспензии так, чтобы значение D90 составляло менее 9,5 мкм. Помол можно организовать любым известным в технике методом, в частности возможно использовать ротационные диспергаторы, коллоидные мельницы, бисерные мельницы.

Стадии отделения осадка от маточного раствора из общей суспензии и введения изопропилового спирта проводят любым известным в технике способом, обеспечивающим попадание молекул изопропилового спирта на поверхность частиц общей суспензии. Предпочтительна такая организация процесса отделения осадка от маточного раствора из общей суспензии и введения изопропилового спирта, что жидкая фаза, соприкасающаяся с поверхностью частиц общей суспензии, представляет из себя смесь изопропилового спирта и воды с содержанием спирта большим, чем в азеотропной смеси изопропилового спирта и воды.

В качестве примера такого способа организации процесса отделения осадка от маточного раствора из общей суспензии и введения изопропилового спирта авторами изобретения предложена следующая последовательность операций: отделение осадка от маточного раствора из общей суспензии при помощи вакуумной фильтрации с получением влажного осадка, суспендирование влажного осадка в азеотропной смеси изопропилового спирта и воды, отделение осадка от жидкой фазы при помощи вакуумной фильтрации с получением влажного осадка, суспендирование влажного осадка в абсолютном изопропиловом спирте, отделение осадка от жидкой фазы при помощи вакуумной фильтрации, причем плотность жидкой фазы выше плотности азеотропной смеси изопропилового спирта и воды.

Стадии сушки и обжига проводят для перевода гидроксидов металлов в форму оксидов с целью получения конечного порошкового продукта. Параметры сушки и обжига не являются существенными признаками изобретения и могут быть заимствованы из описания прототипа изобретения.

Авторы обнаружили, что синтез гидроксида алюминия на отдельной стадии позволяет ввести достаточное для стабилизации количество РЗЭ, тогда как при совместном синтезе гидроксидов алюминия церия, циркония и других металлов из РЗЭ стабилизации оксида алюминия после синтеза не происходит, так как РЗЭ изоморфно входят в кристаллическую решетку твердого раствора церия-циркония, а не кристаллическую решетку оксида алюминия. Стадия гидротермальной обработки позволяет за счет образования мостиковых ол- и оксо- групп более прочно связать гидроксид алюминия и гидроксид РЗЭ, что увеличивает термическую стабильность стабилизированного оксида алюминия. Также во время гидротермальной обработки происходит диффузия компонентов общей суспензии, что обеспечивает более сильное проявление эффекта «диффузионного барьера» в композиции на основе стабилизированного оксида алюминия и твердого раствора оксидов церия и циркония. Помол позволяет более однородно распределить частицы двух веществ относительно друг друга, что также обеспечивает более сильное проявление эффекта «диффузионного барьера».

Сущность и преимущества изобретения могут быть проиллюстрированы следующими примерами.

Площадь удельной поверхности измеряли методом низкотемпературной адсорбции/десорбции азота по теории БЭТ при помощи прибора Quantochrom Nova 1200e. Чтобы оценить термическую стабильность значений удельной поверхности проводили дополнительный обжиг при 1100оС в течение 4 часов.

Пример 1 (Сравнительный).

Приготовление водной суспензии гидроксида алюминия и гидроксида РЗЭ. В первый стакан внесли 1 дм3 водного раствора нитрата алюминия с концентрацией 50 г/дм3 в пересчете на оксид алюминия и 0,02 дм3 нитрата лантана с концентрацией 150 г/дм3 в пересчете на оксид лантана. Во второй стакан внесли 1 дм3 водного раствора аммиака с концентрацией 10 масс.%. В реактор объемом 3 дм3 внесли 0,25 дм3 воды. При активном перемешивании с помощью перистальтических насосов подавали раствор нитрата алюминия с постоянной скоростью 10 см3/мин и водный раствор аммиака дискретно при падении рН ниже значения 8,0 так, что в процессе осаждения рН равно 8,5±0,5 единицам. Осаждение вели до тех пор, пока в первом стакане не закончится раствор нитрата алюминия и нитрата лантана.

Приготовление водной суспензии гидроксидов церия, циркония, иттрия и лантана. В первый стакан внесли 1 дм3 водного раствора нитратов церия, циркония, иттрия и лантана в мольном соотношении 0,4:0,5:0,05:0,05 соответственно с общей концентрацией металлов 50 г/л в пересчете на общий оксид. Во второй стакан вносят 1 дм3 водного раствора аммиака с концентрацией 10 масс.%. Перекись внесли в пятикратном избытке по отношению к содержанию церия в молях. В реактор объемом 3 дм3 внесли 0,25 дм3 воды. При активном перемешивании с помощью перистальтических насосов подавали раствор нитратов металлов с постоянной скоростью 10 см3/мин и водный раствор аммиака дискретно при падении рН ниже значения 8,0 так, что в процессе осаждения рН равно 8,5±0,5 единицам. Осаждение вели до тех пор, пока в первом стакане не закончится раствор нитратов металлов.

Суспензию гидроксида алюминия и суспензию гидроксидов церия, циркония, иттрия и лантана поместили в химический стакан объемом 5 дм3 и после перемешивали верхнеприводной мешалкой при скорости оборотов 500 об/мин. Так получили общую суспензию гидроксида алюминия и гидроксидов церия, циркония, иттрия и лантана.

Отделение осадка от маточного раствора из общей суспензии осуществили при помощи вакуумной фильтрации с получением влажного осадка. Далее осадок суспендировали в азеотропной смеси изопропилового спирта и воды. После провели повторное отделение осадка от жидкой фазы при помощи вакуумной фильтрации. Полученный осадок суспендировали в абсолютном изопропиловом спирте и провели очередное отделение осадка от жидкой фазы при помощи вакуумной фильтрации. Операции фильтрации и суспендирования в абсолютном спирте проводили до тех пор, пока плотность жидкой фазы не стала выше плотности азеотропной смеси изопропилового спирта и воды.

После осадок сушили при 130℃ 2 часа, затем обжигали либо при 700℃ 2 часа.

Пример 2.

Приготовление водной суспензии гидроксида алюминия и гидроксида лантана. В первый стакан вносят 2 дм3 раствора нитрата алюминия с концентрацией 50 г/дм3 в пересчете на оксид алюминия и 0,01 дм3 раствора нитрата лантана с концентрацией 151 г/дм3 в пересчете на оксид лантана. Во второй стакан вносят 1,5 дм3 водного раствора аммиака с концентрацией 10 масс.%. В реактор объемом 5 дм3 вносят 0,5 дм3 воды. Скорость подачи кислого раствора в реактор составляет 3 см3/мин.

Приготовление водной суспензии гидроксидов церия, циркония, иттрия и лантана и их общей суспензии проводили как в Примере 1.

Далее общую суспензию подвергли гидротермальной обработке при температуре 130оС в течение 10 часов в стеклянной герметичной емкости, помещенной в стальной автоклав.

Отделение осадка от маточного раствора из общей суспензии и введение изопропилового спирта, сушку и обжиг проводили как в Примере 1.

Пример 3.

Приготовление водной суспензии гидроксида алюминия и гидроксида лантана, водной суспензии гидроксидов церия, циркония, иттрия и лантана и их общей суспензии проводили как в Примере 1.

Далее общую суспензию подвергли помолу в бисерной мельнице при помощи корундовых мелющих тел диаметром 1 мм при скорости вращения вала 5000 об/мин. Раз в 15 минут процесс останавливали и измеряли значение D90 при помощи метода лазерной дифракции. Процесс считали завершенным, как только измеренное значение D90 становилось менее 9,5 мкм по результатам трех параллельных измерений.

Отделение осадка от маточного раствора из общей суспензии и введение изопропилового спирта, сушку и обжиг проводили как в Примере 1.

Пример 4.

Приготовление водной суспензии гидроксида алюминия и гидроксида циркония. В первый стакан вносят 2 дм3 водного раствора нитрата алюминия с концентрацией 50 г/л в пересчете на оксид алюминия. В первый стакан вносят дополнительно 0,16 дм3 раствора нитрата циркония с концентрацией 320 г/л в пересчете на оксид циркония. Во второй стакан вносят 1,5 дм3 водного раствора аммиака с концентрацией 10 масс.%. В реактор объемом 5 дм3 вносят 0,5 дм3 воды. При активном перемешивании с помощью перистальтических насосов подают раствор нитрата алюминия с постоянной скоростью 10 см3/мин и водный раствор аммиака с изменяемой скоростью так, что в процессе осаждения рН принадлежит интервалу от 7 до 10 единиц. Осаждение ведут до тех пор, пока в первом стакане не закончится раствор нитрата алюминия.

Приготовление водной суспензии гидроксидов церия, циркония, иттрия и лантана. В первый стакан вносят 1 дм3 водного раствора нитратов церия, циркония, иттрия и лантана в мольном соотношении 0,4:0,5:0,05:0,05 соответственно с общей концентрацией металлов 50 г/л в пересчете на оксиды. Во второй стакан вносят 1 дм3 водного раствора аммиака с концентрацией 10 масс.%. Перекись вносят в пятикратном избытке по отношению к содержанию церия в молях. В реактор объемом 3 дм3 вносят 0,25 дм3 воды. При активном перемешивании с помощью перистальтических насосов подают раствор нитрата алюминия с постоянной скоростью 10 см3/мин и водный раствор аммиака с изменяемой скоростью так, что в процессе осаждения рН принадлежит интервалу от 7 до 10 единиц. Осаждение ведут до тех пор, пока в первом стакане не закончится раствор нитратов металлов.

Приготовление общей суспензии гидроксида алюминия и гидроксида циркония и гидроксидов церия, циркония, иттрия и лантана проводили как в Примере 1.

Далее общую суспензию нагрели до температуры 110оС, остановили нагрев и охладили до комнатной температуры. Таким образом общую суспензию подвергли гидротермальной обработке при 110оС в течение 0 часов в стеклянной герметичной емкости, помещенной в стальной автоклав.

Далее общую суспензию подвергли помолу в бисерной мельнице при помощи корундовых мелющих тел диаметром 1 мм при скорости вращения вала 5000 об/мин. Раз в 15 минут процесс останавливали и измеряли значение D90 при помощи метода лазерной дифракции. Процесс считали завершенным, как только измеренное значение D90 становилось менее 9,5 мкм по результатам трех параллельных измерений.

Отделение осадка от маточного раствора из общей суспензии и введение изопропилового спирта, сушку и обжиг проводили как в Примере 1.

Пример 5 (сравнительный).

Приготовление водной суспензии гидроксида алюминия и гидроксида лантана, водной суспензии гидроксидов церия, циркония, иттрия и лантана и их общей суспензии проводили как в Примере 1.

Далее общую суспензию подвергли помолу в бисерной мельнице при помощи корундовых мелющих тел диаметром 1 мм при скорости вращения вала 5000 об/мин. Раз в 15 минут процесс останавливали и измеряли значение D90 при помощи метода лазерной дифракции. Процесс считали завершенным, как только измеренное значение D90 становилось менее 11 мкм по результатам трех параллельных измерений.

Отделение осадка от маточного раствора из общей суспензии и введение изопропилового спирта, сушку и обжиг проводили как в Примере 1.

Пример 6 (сравнительный).

Приготовление водной суспензии гидроксида алюминия и гидроксида лантана, водной суспензии гидроксидов церия, циркония, иттрия и лантана и их общей суспензии проводили как в Примере 1.

Далее общую суспензию подвергли гидротермальной обработке при температуре 90оС в течение 1 часа в стеклянной герметичной емкости, нагреваемой на масляной бане.

Отделение осадка от маточного раствора из общей суспензии и введение изопропилового спирта, сушку и обжиг проводили как в Примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиций на основе оксидов циркония и церия | 2018 |

|

RU2709862C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКОВ СМЕШАННЫХ ОКСИДОВ ЦИРКОНИЯ, ЦЕРИЯ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2022 |

|

RU2809704C1 |

| Способ синтеза оксида алюминия | 2019 |

|

RU2754740C2 |

| Способ получения композиций на основе циркония и церия | 2019 |

|

RU2737778C1 |

| Способ синтеза оксида алюмния, стабилизированного оксидом лантана | 2023 |

|

RU2815309C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКСИДНЫХ КОМПОЗИЦИЙ ЦЕРИЯ-ЦИРКОНИЯ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2766540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-ПОРОШКОВ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 2023 |

|

RU2825401C1 |

| СМЕШАННЫЙ ОКСИД НА ОСНОВЕ ЦЕРИЯ И ЦИРКОНИЯ | 2017 |

|

RU2753046C2 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМОБИЛЬНОГО ТРЕХМАРШРУТНОГО КАТАЛИЗАТОРА | 2019 |

|

RU2738984C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТОВ ИЗ ОКСИДА АЛЮМИНИЯ И СМЕШАННЫХ ОКСИДОВ ЦЕРИЯ И ЦИРКОНИЯ | 2012 |

|

RU2590162C2 |

Изобретение относится к способам получения композиционных порошковых материалов гидрометаллургическим способом, а именно к композициям на основе стабилизированного оксида алюминия и твердого раствора оксидов церия и циркония, которые могут быть применены как носители каталитически активной фазы в автомобильном каталитическом блоке. Способ синтеза композиции на основе оксида алюминия и твердого раствора оксидов церия и циркония включает приготовление водной суспензии гидроксидов церия, циркония и, возможно, иттрия или лантана с рН от 7 до 10 добавлением аммиака при комнатной температуре, приготовление водной суспензии гидроксидов алюминия и, возможно, циркония или лантана при комнатной температуре. Далее смешивают полученные суспензии при комнатной температуре с получением общей суспензии. Отделяют осадок от маточного раствора и вводят изопропиловый спирт. Сушат и обжигают. Причем до отделения осадка от маточного раствора общую суспензию подвергают помолу так, чтобы значение D90 составляло менее 9,5 мкм, или подвергают гидротермальной обработке при температуре выше 110°С длительностью от 0 часов и более. Обеспечивается повышение термической стабильности поверхности частиц композиционного порошкового материала. 2 н. и 6 з.п. ф-лы, 1 ил., 6 пр.

1. Способ синтеза композиции на основе оксида алюминия и твердого раствора оксидов церия, циркония и, возможно, иттрия или лантана, содержащий стадии приготовления водной суспензии гидроксидов церия, циркония и, возможно, иттрия или лантана с рН от 7 до 10 добавлением аммиака при комнатной температуре, приготовления водной суспензии гидроксидов алюминия и, возможно, циркония или лантана добавлением аммиака при комнатной температуре, смешения суспензии гидроксидов церия, циркония и, возможно, иттрия или лантана, а также суспензии гидроксидов алюминия и, возможно, циркония или лантана при комнатной температуре с получением общей суспензии, отделения осадка от маточного раствора из общей суспензии, введения изопропилового спирта, сушки и обжига, отличающийся тем, что до отделения осадка от маточного раствора общую суспензию подвергают помолу так, чтобы значение D90 составляло менее 9,5 мкм.

2. Способ по п. 1, отличающийся тем, что приготовление водной суспензии гидроксидов церия, циркония и, возможно, иттрия или лантана ведут добавлением аммиака при значении рН суспензии от 8 до 9.

3. Способ по пп. 1, 2, отличающийся тем, что приготовление водной суспензии гидроксида алюминия и, возможно, циркония или лантана ведут добавлением аммиака при комнатной температуре при значении рН от 8 до 9.

4. Способ по пп. 1-3, отличающийся тем, что водная суспензия гидроксида алюминия и, возможно, циркония или лантана представляет собой водную суспензию гидроксида алюминия с добавкой гидроксида циркония или лантана при мольном соотношении Al : Zr или Al : La, равном от 997:3 до 967:33.

5. Способ синтеза композиции на основе оксида алюминия и твердого раствора оксидов церия и циркония, содержащий стадии приготовления водной суспензии гидроксидов церия, циркония и, возможно, иттрия или лантана с рН от 7 до 10 добавлением аммиака при комнатной температуре, приготовления водной суспензии гидроксидов алюминия и, возможно, циркония или лантана добавлением аммиака при комнатной температуре, смешения суспензии гидроксидов церия, циркония и, возможно, иттрия или лантана, а также суспензии гидроксидов алюминия и, возможно, циркония или лантана при комнатной температуре с получением общей суспензии, отделения осадка от маточного раствора из общей суспензии, введения изопропилового спирта, сушки и обжига, отличающийся тем, что общую суспензию перед фильтрацией подвергают гидротермальной обработке при температуре выше 110°С длительностью от 0 часов и более.

6. Способ по п. 5, отличающийся тем, что приготовление водной суспензии гидроксидов церия, циркония и, возможно, иттрия или лантана ведут добавлением аммиака при значении рН суспензии от 8 до 9.

7. Способ по пп. 5, 6, отличающийся тем, что приготовление водной суспензии гидроксида алюминия и, возможно, циркония или лантана ведут добавлением аммиака при комнатной температуре при значении рН от 8 до 9.

8. Способ по п. 5-7, отличающийся тем, что водная суспензия гидроксида алюминия и, возможно, циркония или лантана представляет собой водную суспензию гидроксида алюминия с добавкой гидроксида иттрия или лантана при мольном соотношении Al : Zr или Al : La, равном от 997:3 до 967:33.

| КОМПОЗИЦИЯ ОКСИДА ЦЕРИЯ, ДИОКСИДА ЦИРКОНИЯ И ОКСИДА АЛЮМИНИЯ С ПОВЫШЕННОЙ ТЕРМИЧЕСКОЙ СТАБИЛЬНОСТЬЮ | 2012 |

|

RU2608741C2 |

| КОМПОЗИЦИЯ ДИОКСИДА ЦЕРИЯ - ДИОКСИДА ЦИРКОНИЯ - ДИОКСИДА АЛЮМИНИЯ С УЛУЧШЕННОЙ ТЕРМИЧЕСКОЙ СТАБИЛЬНОСТЬЮ | 2012 |

|

RU2631511C2 |

| RU 2418631 C2, 20.05.2011 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2021-09-17—Публикация

2019-12-06—Подача