Настоящее изобретение направлено на материалы накопления оксидов азота и системы и способы их применения. Более конкретно, изобретение относится к материалам накопления NOx, имеющих улучшенное накопление и регенерацию NOx при низких температурах, а также улучшенное стабильное при старении накопление NOx, и способам применения материалов. Материалы накопления оксидов азота могут быть частью каталитической ловушки, применяемой для обработки потоков выхлопных газов, особенно таких, которые выделяются из дизельных двигателей.

Двигатели, включая дизельные двигатели, сконструированы для эксплуатации в обедненных условиях как меры экономии топлива. Подобные перспективные двигатели упоминаются как "двигатели, работающие на обедненной топливной смеси". То есть, отношение воздуха к топливу в горючих смесях, подаваемых в подобные двигатели, поддерживается значительно выше стехиометрического отношения (например, при массовом отношении воздуха к топливу, равном 18:1) так, чтобы полученные выхлопные газы были "обедненными", т.е., выхлопные газы имели относительно высокое содержание кислорода. Хотя двигатели, работающие на обедненных топливных смесях, обеспечивают значительную экономию топлива, они имеют недостаток в том, что традиционные тройные каталитические нейтрализаторы (TWC) неэффективны для понижения выбросов NOx из подобных двигателей из-за избыточного количества кислорода в выхлопе. Попытки преодоления этой проблемы включали применение катализатора-ловушки NOx. Выхлоп подобных двигателей обрабатывают катализатором/сорбентом NOx, который накапливает NOx во время периодов обедненного (обогащенного кислородом) функционирования и выделяет накопленный NOx во время обогащенных (обогащенных топливом) периодов функционирования. Во время периодов обогащенного (или стехиометрического) функционирования каталитический компонент катализатора/сорбента NOx активизирует восстановление NOx до азота реакцией NOx (включая NOx, выделенный из сорбента NOx) с углеводородом (НС), монооксидом углерода (СО) и/или водородом, присутствующими в выхлопе.

Дизельные двигатели обеспечивают лучшую экономию топлива, чем бензиновые двигатели, и обычно функционируют 100% времени в обедненных условиях, где восстановление NOx затруднено из-за присутствия избытка кислорода. В этом случае катализатор/сорбент NOx эффективен для накопления NOx. После режима накопления NOx следует использовать временное обогащенное состояние для выделения/восстановления накопленного NOx до азота.

Компоненты накопления NOx (сорбент), включающие оксиды щелочноземельных металлов, такие как оксиды Mg, Са, Sr и Ва, оксиды щелочных металлов, такие как оксиды Li, Na, K, Rb и Cs, и оксиды редкоземельных металлов, такие как оксиды Се, La, Pr и Nd, в комбинации с катализаторами на основе металлов платиновой группы, таких как платина, диспергированными на подложке из оксида алюминия, применяют в очистке выхлопного газа из двигателя внутреннего сгорания. Для накопления NOx обычно предпочтителен оксид бария, так как он образует нитраты при обедненном функционировании двигателя и высвобождает нитраты относительно легко при обогащенных условиях. Однако катализаторы, в которых применяют оксид бария для накопления NOx, представляют проблему при практическом использовании, особенно когда катализаторы подвергаются старению под воздействием высоких температур и обедненных условий функционирования. После подобного воздействия подобные катализаторы показывают значительное понижение каталитической активности для восстановления NOx, особенно в условиях низких температур функционирования (от 200 до 350°С).

В восстанавливающей окружающей среде катализатор-ловушка NOx в условиях обедненной смеси (LNT) активизирует реакции посредством промотирования реакции парового риформинга углеводородов и реакции конверсии водяного газа (WGS) с предоставлением Н2 в качестве восстановителя для уменьшения NOx. Реакция конверсии водяного газа представляет собой химическую реакцию, в которой монооксид углерода взаимодействует с водяным паром с образованием диоксида углерода и водорода. Присутствие оксида церия в LNT катализирует реакцию WGS, улучшая стойкость LNT к дезактивации SO2 и стабилизируя PGM. Представлены материалы накопления NOx, содержащие барий (ВаСО3), прикрепленный к оксиду церия (CeO2), и эти материалы NOx проявляют улучшенные свойства после термического старения. Однако оксид церия страдает от жесткого спекания при гидротермическом старении при высоких температурах. Спекание не только вызывает понижение емкости NOx и активности WGS при низких температурах, но также приводит к инкапсулированию ВаСО3 и PGM массой CeO2. Катализатор-ловушка NOx в условиях обедненной смеси генерирует высокие выбросы N2O, когда LNT помещают в расположенное под полом местоположение, так как образование N2O в LNT увеличивается с падением температуры. Расположение LNT ближе к двигателю может понизить выбросы N2O, что требует высокой гидротермической стабильности. Таким образом, существует необходимость в содержащем оксид церия LNT, который является гидротермически стабильным.

Кроме того, новое законодательство Diesel Euro6c, запланированное к вступлению в силу в 2017 г., требует конверсии NOx в реальных условиях движения. Таким образом, для удовлетворения требований нового законодательства Diesel Euro6c LNT должны накапливать NOx в условиях высокой (автомагистраль) и низкой (город) температуры. Кроме того, является проблемой удаление накопленного NOx и конверсия до N2 при низких температурах. Однако требуется улучшать регенерацию DeNOx LNT накопленного NOx в условиях городского движения и стабильность при старении накопления NOx по сравнению с существующими катализаторами LNT.

Первый вариант выполнения настоящего изобретения относится к композиции катализатора-ловушки NOx в условиях обедненной смеси, содержащей слой покрытия из пористого оксида типа «washcoat» на субстрате носителя, включающем материал первой подложки, содержащий более чем 50% масс. восстанавливаемого оксида металла; от 10 до 30% масс. щелочноземельного металла, нанесенного на материал второй подложки, содержащий жаропрочный оксид металла и 50% масс. или менее восстанавливаемого оксида металла; и компонент металла платиновой группы, нанесенный по меньшей мере на один из материала первой подложки и материала второй подложки.

Во втором варианте выполнения первый вариант выполнения можно модифицировать так, что часть материала первой подложки дополнительно содержит от 0,5% до 10% масс. щелочноземельного металла.

В третьем варианте выполнения первый вариант выполнения или второй вариант выполнения можно модифицировать так, что часть материала первой подложки дополнительно содержит от 3% до 6% масс. щелочноземельного металла.

В четвертом варианте выполнения любой из вариантов выполнения от первого до третьего можно модифицировать так, что восстанавливаемым оксидом металла является один или более из СеО2, MnO2, Мn2О3, Fe2O3, CuO, или СоО и их смесей.

В пятом варианте выполнения любой из вариантов выполнения от первого до четвертого можно модифицировать так, что материал первой подложки дополнительно содержит оксид алюминия.

В шестом варианте выполнения любой из вариантов выполнения от первого до пятого можно модифицировать так, что материал первой подложки дополнительно содержит одну или более присадок, выбранных из оксидов Y, Nd, Sm, La, Zr, Nb или Pr.

В седьмом варианте выполнения любой из вариантов выполнения от первого вплоть до шестого можно модифицировать так, что щелочноземельным металлом является барий.

В восьмом варианте выполнения любой из вариантов выполнения от первого до седьмого можно модифицировать так, что материал первой подложки содержит 100% масс. оксида церия.

В девятом варианте выполнения любой из вариантов выполнения от первого до восьмого можно модифицировать так, что материал второй подложки состоит по существу из оксида церия и оксида алюминия.

В десятом варианте выполнения любой из вариантов выполнения от первого до девятого можно модифицировать так, что материал второй подложки содержит 20-50% масс. оксида церия и 50-80% масс. оксида алюминия.

В одиннадцатом варианте выполнения любой из вариантов выполнения от первого до десятого можно модифицировать так, что оксид церия и оксид алюминия присутствуют в отношении, равном 30:70 оксида церия к оксиду алюминия.

В двенадцатом варианте выполнения любой из вариантов выполнения от первого до десятого можно модифицировать так, что оксид церия и оксид алюминия присутствуют в отношении, равном 50:50 оксида церия к оксиду алюминия.

В тринадцатом варианте выполнения любой из вариантов выполнения от шестого до двенадцатого можно модифицировать так, что на часть первой подложки нанесено от 1% до 7% масс. оксида бария.

В четырнадцатом варианте выполнения любой из вариантов выполнения от первого до тринадцатого можно модифицировать так, что компонент металла платиновой группы включает один или более из Rh, Pt и Pd.

В пятнадцатом варианте выполнения любой из вариантов выполнения от первого до четырнадцатого можно модифицировать так, что он дополнительно содержит материал третьей подложки, содержащий жаропрочный оксид металла и 50% масс. или менее восстанавливаемого оксида металла.

В шестнадцатом варианте выполнения пятнадцатый вариант можно модифицировать так, что жаропрочным оксидом металла является оксид алюминия.

В семнадцатом варианте выполнения любой из вариантов выполнения от первого вплоть до шестнадцатого можно модифицировать так, что компонент металла платиновой группы включает Pt и Pd.

В восемнадцатом варианте выполнения любой из вариантов выполнения от четырнадцатого до семнадцатого можно модифицировать так, что Pt присутствует в интервале от 20 до 200 г/фт3, Pd присутствует в интервале от 1 до 50 г/фт3, и соотношение Pt к Pd находится в интервале от 15:1 до 2:1.

В девятнадцатом варианте выполнения любой из вариантов выполнения от четырнадцатого до восемнадцатого можно модифицировать так, что соотношение Pt к Pd находится в интервале от 10:1 до 4:1.

В двадцатом варианте выполнения любой из вариантов выполнения от первого вплоть до девятнадцатого можно модифицировать так, что 100% компонента металла платиновой группы находится на второй подложке, и компонент металла платиновой группы содержит Pt и Pd.

В двадцать первом варианте выполнения любой из вариантов выполнения от первого до девятнадцатого можно модифицировать так, что компонент металла платиновой группы содержит Pt и Pd, и где 50-100% масс. Pd находится на первой подложке.

В двадцать втором варианте выполнения любой из вариантов выполнения от первого до девятнадцатого можно модифицировать так, что компонент металла платиновой группы содержит Pt и Pd, и где 2-10% масс. Pt находится на первой подложке.

В двадцать третьем варианте выполнения любой из вариантов выполнения от первого до двадцать второго можно модифицировать так, что компонент металла платиновой группы дополнительно содержит родий, присутствующий в интервале от 1 до 20 г/фт3 на части первой подложки.

В двадцать четвертом варианте выполнения любой из вариантов выполнения от первого до двадцать третьего можно модифицировать так, что вторая подложка и первая подложка присутствуют в отношении от 1:3 до 4:1 второй подложки к первой подложке.

В двадцать пятом варианте выполнения любой из вариантов выполнения от первого вплоть до двадцать четвертого можно модифицировать так, что вторая подложка и первая подложка присутствуют в отношении от 1:2 до 3:1 второй подложки к первой подложке.

В двадцать шестом варианте выполнения любой из вариантов выполнения от первого до двадцать пятого можно модифицировать так, что жаропрочный оксид металла второй подложки является легированным одним или более из оксида Mg, Mn и Zr.

В двадцать седьмом варианте выполнения любой из вариантов выполнения от первого до двадцать шестого можно модифицировать так, что жаропрочный оксид металла является легированным оксидом Mg и Zr.

В двадцать восьмом варианте выполнения любой из вариантов выполнения от первого до седьмого можно модифицировать так, что загрузка оксида бария и второй подложки присутствует в интервале от 1 до 4 г/дюйм3.

В двадцать девятом варианте выполнения любой из вариантов выполнения от первого вплоть до тринадцатого можно модифицировать так, что загрузка оксида бария и первая подложка присутствуют в интервале от 0,1 до 2 г/дюйм3.

Тридцатый вариант выполнения настоящего изобретения относится к системе выхлопных газов для двигателя внутреннего сгорания, работающего на обедненной топливной смеси, содержащей композицию катализатора-ловушки NOx в условиях обедненной смеси по любому из вариантов выполнения от первого до двадцать девятого, модифицированный так, что система дополнительно содержит расположенный ниже по потоку катализатор селективного каталитического восстановления (SCR).

В тридцать первом варианте выполнения тридцатый вариант можно модифицировать так, что композиция катализатора-ловушки NOx в условиях обедненной смеси располагается в виде покрытия на субстрате, и катализатор SCR располагается в виде отдельного слоя покрытия из пористого оксида типа «washcoat» на отдельном, расположенном ниже по потоку субстрате.

В тридцать втором варианте выполнения любой из тридцатого или тридцать первого вариантов выполнения можно модифицировать так, что композиция катализатора-ловушки NOx в условиях обедненной смеси находится на сотовом проточном субстрате, и катализатор SCR находится на субстрате с проточными стенками.

В тридцать третьем варианте выполнения любой из тридцатого или тридцать первого вариантов выполнения можно модифицировать так, что композиция катализатора-ловушки NOx в условиях обедненной смеси находится на субстрате с проточными стенками, и катализатор SCR находится на сотовом проточном субстрате.

Тридцать четвертый вариант выполнения относится к композиции катализатора-ловушки NOx в условиях обедненной смеси, содержащей слой покрытия из пористого оксида типа «washcoat» на субстрате-носителе, включающей: материал первой подложки, содержащий более чем 50% масс. восстанавливаемого оксида металла; от 10 до 20% масс. щелочноземельного металла, нанесенного на материал второй подложки, содержащий жаропрочный оксид металла и 50% масс. или менее восстанавливаемого оксида металла; компонент металла платиновой группы, нанесенный на материал третьей подложки, содержащий более чем 50% масс. восстанавливаемого оксида металла; и компонент металла платиновой группы, нанесенный на материал четвертой подложки, содержащий жаропрочный оксид металла и 50% масс. или менее восстанавливаемого оксида металла.

В тридцать пятом варианте выполнения тридцать четвертый вариант выполнения можно модифицировать так, что металл платиновой группы присутствует на части материала первой подложки.

В тридцать шестом варианте выполнения тридцать четвертый и тридцать пятый варианты выполнения можно модифицировать так, что металлом платиновой группы на части материала первой подложки является родий.

В тридцать седьмом варианте выполнения тридцать шестой вариант выполнения можно модифицировать так, что родий присутствует в интервале от 1 до 20 г/фт3.

В тридцать восьмом варианте выполнения любой из вариантов выполнения от тридцать четвертого до тридцать седьмого можно модифицировать так, что восстанавливаемым оксидом металла является один или более из CeO2, MnO2, Mn2O3, Fe2O3, CuO, или СоО и их смеси.

В тридцать девятом варианте выполнения любой из вариантов выполнения от тридцать четвертого до тридцать восьмого можно модифицировать так, что материал первой подложки содержит 100% масс. оксида церия.

В сороковом варианте выполнения любой из вариантов выполнения от тридцать четвертого до тридцать девятого можно модифицировать так, что щелочноземельным металлом, нанесенным на вторую подложку, является оксид бария.

В сорок первом варианте выполнения любой из вариантов выполнения от тридцать четвертого вплоть до сорокового можно модифицировать так, что компонентом металла платиновой группы, нанесенным на материал третьей подложки, является родий.

В сорок втором варианте выполнения сорок первый вариант выполнения можно модифицировать так, что родий присутствует в интервале от 1 до 20 г/фт3.

В сорок третьем варианте выполнения сорок второй вариант выполнения можно модифицировать так, что родий присутствует в интервале от 3 до 7 г/фт3.

В сорок четвертом варианте выполнения любой из вариантов выполнения от тридцать четвертого до сорок третьего можно модифицировать так, что третья подложка содержит один или более из СеО2, Al2O3, ZrO2 и их смеси.

В сорок пятом варианте выполнения любой из вариантов выполнения от тридцать четвертого до сорок четвертого можно модифицировать так, что четвертая подложка содержит один или более из CeO2, Al2O3, ZrO2 и их смеси.

В сорок шестом варианте выполнения любой из вариантов выполнения от тридцать четвертого до сорок пятого можно модифицировать так, что компонент металла платиновой группы, нанесенный на материал четвертой подложки, содержит Pt и Pd.

В сорок седьмом варианте выполнения любой из вариантов выполнения от тридцать первого до сорок шестого можно модифицировать так, что жаропрочный оксид металла четвертой подложки легирован одним или более оксидом Mg, Mn и Zr.

Сорок восьмой вариант выполнения относится к способу обработки выхлопного газа из двигателя внутреннего сгорания, работающего на обедненной топливной смеси, причем способ включает введение в контакт обедненного выхлопного газа, содержащего оксид азота, с композицией катализатора-ловушки NOx в условиях обедненной смеси по любому из вариантов выполнения от первого до тридцать третьего, и периодическое введение в контакт композиции катализатора-ловушки NOx в условиях обедненной смеси с обогащенным выхлопным газом.

Сорок девятый вариант выполнения относится к способу обработки выхлопного газа из двигателя внутреннего сгорания, работающего на обедненной топливной смеси, причем способ включает введение в контакт обедненного выхлопного газа, содержащего оксид азота, с композицией катализатора-ловушки NOx в условиях обедненной смеси по любому из вариантов выполнения от тридцать четвертого до сорок седьмого, и периодическое введение в контакт катализатора-ловушки NOx в условиях обедненной смеси с обогащенным выхлопным газом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

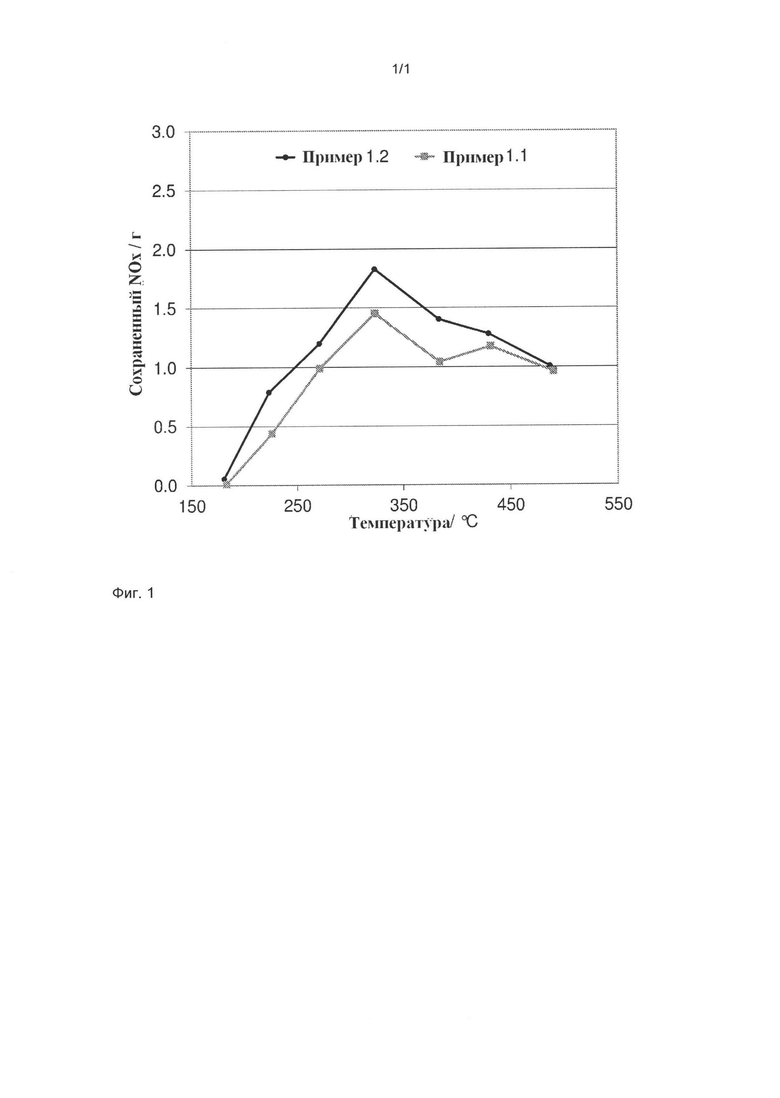

Фигура 1 представляет собой графическое изображение сравнения накопления NOx между образцами LNT согласно настоящему изобретению и LNT предшествующего уровня техники в обедненных/обогащенных циклах тестирования.

Перед описанием нескольких примерных вариантов выполнения следует понимать, что изобретение не ограничивается деталями конструкции или стадиями способа, изложенных ниже в следующем описании. Изобретение способно к другим вариантам выполнения и осуществлению на практике или проведению различными способами. Согласно одному или более вариантам выполнения изобретения предоставляется каталитический материал LNT, который проявляет улучшенную гидротермическую стабильность, более высокую способность улавливания NOx и более высокую конверсию NOx, чем традиционные катализаторы LNT. В одном или более вариантах выполнения, каталитический материал LNT содержит материал накопления при низкой температуре, содержащий материал первой подложки, содержащий более чем 50% масс. восстанавливаемого оксида металла, и материал накопления при высокой температуре, содержащий относительно высокую загрузку щелочноземельного металла на материале второй подложки, содержащем жаропрочный оксид металла и восстанавливаемый оксид металла, присутствующий в количестве 50% масс. или менее.

Согласно одному или более вариантам выполнения материал накопления при низкой температуре дополнительно содержит относительно низкую загрузку щелочноземельного металла на части материала первой подложки. Для улучшенного накопления и регенерации NOx при низкой температуре, а также стабильного после старения накопления NOx, смесь 5% ВаО на 100% оксиде церия и 10-20% ВаО на Ce/Al=50%/50% в технологии единичной суспензии определена как материал накопления NOx для следующего поколения Euro6c LNT. Эти материалы проявляют превосходные характеристики по сравнению с современными Euro6b LNT, содержащими смеси чистого оксида церия и Ва на материалах подложки Ce/Al=90/10.

По отношению к терминам, применяемым в этом раскрытии, предоставляются следующие определения.

Ссылка на "подложку" в слое каталитического покрытия типа «washcoat» относится к материалу, который принимает металлы платиновой группы, стабилизаторы, промоторы, связующие вещества и пр. с помощью ассоциации, дисперсии, пропитки и других подходящих способов. Применимые подложки с высокой площадью поверхности включают один или более жаропрочных оксидов. Эти оксиды включают, например, оксид алюминия-оксид церия, оксид кремния и оксид алюминия, оксид титана и оксид циркония, включают формы смешанных оксидов, такие как оксид кремния - оксид алюминия, алюмосиликаты, которые могут быть аморфными или кристаллическими, оксид алюминия-оксид циркония, и т.п., и титан-оксид алюминия и цирконий-силикат.

Как применяется в этом описании, термин "щелочноземельный металл" относится к одному или более химическим элементам, определенным в Периодической Таблице Элементов, включая бериллий (Be), магний (Mg), кальций (Са), стронций (Sr), барий (Ва), и радий (Ra). В одном или более вариантах выполнения компонент щелочноземельного металла включает компонент бария. Компонент щелочноземельного металла может присутствовать в покрытии в количестве в интервале от около 0,5% до 40% масс. на основе оксида. В конкретном варианте выполнения компонент щелочноземельного металла включает компонент бария, который присутствует в количестве в интервале от около 0,5% до около 40% масс. на основе оксида.

В одном или более вариантах выполнения LNT или катализатор накопления оксидов азота может дополнительно содержать по меньшей мере один металл платиновой группы. Как применяется в этом описании, термин "металл платиновой группы " или "PGM" относится к одному или более химическим элементам, определенным в Периодической Таблице Элементов, включая платину, палладий, родий, осмий, иридий и рутений и их смеси. В одном или более вариантах выполнения металл платиновой группы выбирают из группы, состоящей из платины, палладия, родия, иридия и их смесей. В конкретном варианте выполнения металл платиновой группы выбирают из платины, палладия, родия и их смесей.

Варианты выполнения первого объекта изобретения направлены на композицию катализатора-ловушки NOx в условиях обедненной смеси. В одном или более вариантах выполнения композиция катализатора-ловушки NOx в условиях обедненной смеси содержит слой покрытия из пористого оксида типа «washcoat» на субстрате-носителе, содержащем материал первой подложки, содержащий более чем 50% масс. восстанавливаемого оксида металла; от 10 до 30% масс. щелочноземельного металла, нанесенного на материал второй подложки, содержащий жаропрочный оксид металла и 50% масс. или менее восстанавливаемого оксида металла; компонент металла платиновой группы, нанесенный по меньшей мере на один из материала первой подложки и материала второй подложки. В одном или более вариантах выполнения композиция катализатора-ловушки NOx в условиях обедненной смеси дополнительно содержит слой покрытия из пористого оксида типа «washcoat» на субстрате-носителе, содержащем от 0,5% до 10% масс. щелочноземельного металла, нанесенного на часть материала первой подложки. В конкретном варианте выполнения от 3% до 6% масс. щелочноземельного металла нанесены на часть материала первой подложки. Композиция катализатора-ловушки NOx в условиях обедненной смеси эффективна для накопления NOx и термической десорбции накопленного NOx при температурах выше 300°. В одном или более вариантах выполнения восстанавливаемым оксидом металла является CeO2, MnO2, Mn2O3, Fe2O3, CuO или СоО.

В одном или более конкретных вариантах выполнения материал первой подложки содержит более чем 50% масс. оксида церия. В одном или более конкретных вариантах выполнения материал первой подложки содержит 100% масс. оксида церия. В одном или более очень конкретных вариантах выполнения первая подложка легирована одним или более из оксида Zr, Nb, La и Pr. В одном или более вариантах выполнения материал первой подложки может также включать оксид алюминия и легирующие добавки, включая, но не ограничиваясь ими, оксид Y, Nd, Sm, Zr, La, Nb, Pr.

В конкретных вариантах выполнения материал второй подложки содержит 20-50% масс. оксида церия. В одном или более особо конкретных вариантах выполнения материал второй подложки содержит 50% масс. или менее оксида церия, и от 10 до 30% масс. щелочноземельного металла нанесены на материал второй подложки, содержащий восстанавливаемый оксид металла и жаропрочный оксид металла. В одном или более вариантах выполнения материал второй подложки состоит в основном из оксида церия и оксида алюминия. В одном или более конкретных вариантах выполнения материал второй подложки содержит 50-80% масс. оксида алюминия и 20-50% масс. оксида церия. В одном или более вариантах выполнения оксид церия и оксид алюминия присутствуют в отношении 30:70 оксида церия к оксиду алюминия. В одном или более конкретных вариантах выполнения оксид церия и оксид алюминия присутствуют в отношении 50:50 оксида церия к оксиду алюминия. В одном или более конкретных вариантах выполнения жаропрочный оксид металла на второй подложке легирован одним или более из оксида Mg, Mn и Zr. В одном или более особо конкретных вариантах выполнения жаропрочный оксид металла легирован одним или более из оксида Mg и Zr.

В одном или более вариантах выполнения вторая подложка и первая подложка присутствуют в отношении от 1:2 до 4:1 второй подложки к первой подложке. В одном или более конкретных вариантах выполнения вторая подложка и первая подложка присутствуют в отношении от 1:1 до 3:1 второй подложки к первой подложке.

В одном или более вариантах выполнения присутствует материал третьей подложки, который может содержать такую же или другую композицию, что и материал второй подложки. В одном или более вариантах выполнения материал третьей подложки может содержать жаропрочный оксид металла и 50% или менее восстанавливаемого оксида металла. В конкретном варианте выполнения материал третьей подложки может содержать 100% Al2O3.

В одном или более вариантах выполнения щелочноземельным металлом является оксид бария. В очень конкретных вариантах выполнения на часть первой подложки нанесено от 1% до 7% масс. оксида бария. В очень конкретных вариантах выполнения загрузка оксида бария и первой подложки присутствует в интервале 0,1-2 г/дюйм3. В других очень конкретных вариантах выполнения загрузка оксида бария и второй подложки присутствует в интервале от 1 до 4 г/дюйм3.

Металл платиновой группы можно выбирать из группы, состоящей из платины, палладия, родия, иридия и их смесей. В конкретном варианте выполнения металл платиновой группы выбирают из платины, палладия и их смесей. В более конкретном варианте выполнения металл платиновой группы выбирают из платины, палладия, родия и их смесей. В одном или более вариантах выполнения компонент металла платиновой группы включает один или более из Pt и Pd. В одном или более конкретных вариантах выполнения компонент металла платиновой группы включает Pt и Pd. В очень конкретных вариантах выполнения Pt присутствует в интервале от 20 до 200 г/фт3, Pd присутствует в интервале от 1 до 50 г/фт,3 и соотношение Pt к Pd находится в интервале от 15:1 до 2:1. В одном или более конкретных вариантах выполнения соотношение Pt к Pd находится в интервале от 10:1 до 4:1. В особо конкретных вариантах выполнения 100% компонента металла платиновой группы находится на второй подложке, и компонент металла платиновой группы содержит Pt и Pd. В других особо конкретных вариантах выполнения компонент металла платиновой группы содержит Pt и Pd, где 50-100% масс. Pd находится на первой подложке. В других конкретных вариантах выполнения компонент металла платиновой группы содержит Pt и Pd, и где 2-10% масс. Pt находится на первой подложке. В одном или более вариантах выполнения компонент металла платиновой группы дополнительно содержит церий, присутствующий в интервале от 1 до 20 г/фт3. В одном или более вариантах выполнения на части материала первой подложки присутствует родий. В конкретном варианте выполнения, где щелочноземельный металл и родий оба нанесены на часть первой подложки, 30-60% материала первой подложки несет родий и 40-70% материала первой подложки несет щелочноземельный металл, например, оксид бария. В одном или более вариантах выполнения, которые включают родий, родий находится на материале третьей подложки, который может быть жаропрочным оксидом металла, как описано выше. В одном или более вариантах выполнения материал первой подложки и материал второй подложки дополнительно содержат по меньшей мере один металл платиновой группы, нанесенный на частицы оксида церия-оксида алюминия.

В еще одном варианте выполнения композиция катализатора-ловушки NOx в условиях обедненной смеси содержит слой покрытия из пористого оксида типа «washcoat» на субстрате-носителе, содержащем материал первой подложки, содержащий более чем 50% масс. восстанавливаемого оксида металла; от 10 до 20% масс. щелочноземельного металла, нанесенного на материал второй подложки, содержащий жаропрочный оксид металла, и 50% масс. или менее восстанавливаемого оксида металла; материал третьей подложки, содержащий компонент металла платиновой группы на восстанавливаемом оксиде металла; и материал четвертой подложки, содержащий компонент металла платиновой группы, нанесенный на жаропрочный оксид металла и 50% масс. или менее восстанавливаемого оксида металла.

В одном или более вариантах выполнения восстанавливаемым оксидом металла является CeO2, MnO2, Mn2O3, Fe2O3, CuO, СоО и их смеси. В одном или более конкретных вариантах выполнения материал первой подложки содержит более чем 50% масс. оксида церия. В одном или более конкретных вариантах выполнения материал первой подложки содержит 100% масс. оксида церия.

В одном или более вариантах выполнения часть первой подложки дополнительно содержит металл платиновой группы. В конкретном варианте выполнения металлом платиновой группы на первой подложке является родий, и восстанавливаемым оксидом металла на первой подложке является один или более из CeO2, MnO2, Mn2O3, Fe2O3, CuO, СоО и их смеси. В другом особо конкретном варианте выполнения материал первой подложки содержит родий, нанесенный на частицы чистого оксида церия. В особо конкретных вариантах выполнения Rh присутствует в интервале от 1 до 20 г/фт3 на части первой подложки. В другом очень конкретном варианте выполнения Rh присутствует в интервале от 3 до 7 г/фт3 на части первой подложки.

В одном или более вариантах выполнения щелочноземельным металлом является оксид бария. В одном или более вариантах выполнения жаропрочный оксид металла второй подложки содержит оксид алюминия-оксид церия.

В одном или более вариантах выполнения материал второй подложки может содержать такую же или другую композицию, что и материал четвертой подложки. В одном или более вариантах выполнения материал четвертой подложки может содержать жаропрочный оксид металла и 50% масс. или менее восстанавливаемого оксида металла. В конкретном варианте выполнения жаропрочным оксидом металла является 100% Al2O3.

В очень конкретных вариантах выполнения материал второй подложки содержит от 10% до 20% масс. оксида бария, нанесенного на частицы оксида церия-оксида алюминия. В одном или более конкретных вариантах выполнения материал второй подложки содержит 10-20% масс. оксида бария, 40-45% масс. оксида алюминия и 40-45% масс. оксида церия.

Металл платиновой группы можно выбирать из группы, состоящей из платины, палладия, родия, иридия и их смесей. В конкретном варианте выполнения металл платиновой группы выбирают из платины, палладия, родия и их смесей. В одном или более вариантах выполнения компонент металла платиновой группы включает один или более из Pt, Pd и Rh.

В очень конкретном варианте выполнения металлом платиновой группы третьей подложки является родий, и третья подложка содержит один или более из Al2O3 и ZrO2, и где восстанавливаемым оксидом металла является один или более из СеО2, MnO2, Мn2О3, Fe2O3, CuO или СоО и их смеси. В другом очень конкретном варианте выполнения материал третьей подложки содержит родий, нанесенный на частицы чистого оксида церия. В особо конкретных вариантах выполнения Rh присутствует в интервале от 1 до 20 г/фт3 на третьей подложке. В другом особо конкретном варианте выполнения Rh присутствует в интервале от 3 до 7 г/фт3 на третьей подложке.

В одном или более вариантах выполнения компонент металла платиновой группы нанесен на материал четвертой подложки, причем материал четвертой подложки содержит жаропрочный оксид металла и 50% масс. или менее восстанавливаемого оксида металла. В одном или более вариантах выполнения четвертая подложка содержит один или более из Al2O3 и ZrO2, и где восстанавливаемым оксидом металла является один или более из СеО2, MnO2, Mn2O3, Fe2O3, CuO, или СоО и их смеси. В одном или более особо конкретных вариантах выполнения четвертая подложка содержит один или более из родия, платины и палладия, нанесенного на оксид алюминия (Al2O3). В особо конкретных вариантах выполнения Pt присутствует в интервале от 20 до 200 г/фт3 на четвертой подложке, и Pd присутствует в интервале от 1 до 50 г/фт3 на четвертой подложке.

В другом особо конкретном варианте выполнения жаропрочный оксид металла четвертой подложки содержит оксид алюминия и 50% масс. или менее восстанавливаемого оксида металла. В одном или более особо конкретных вариантах выполнения четвертая подложка легирована одним или более из оксида Mg, Mn и Zr.

Типовым образом композиция катализатор-ловушка NOx в условиях обедненной смеси согласно настоящему изобретению располагается на субстрате. Субстратом может быть любой из таких материалов, в основном применяемых для получения катализаторов, и типовым образом он будет содержать керамическую или металлическую сотовую структуру. Можно использовать любой подходящий субстрат, такой как монолитный субстрат типа, имеющего мелкие параллельные протоки для течения газа, вытянутые от входной или выходной стороны субстрата так, чтобы протоки были открыты для течения через них текучей среды (упоминаемые в этом описании как проточные субстраты). Протоки, которые по существу являются прямыми проходами от своего входного отверстия для текучей среды до своего выходного отверстия для текучей среды, ограничиваются стенками, на которые покрывают каталитический материал в качестве покрытия так, чтобы газы, протекающие через протоки, контактировали с каталитическим материалом. Проточные протоки монолитного субстрата представляют собой тонкостенные каналы, которые могут быть любой подходящей формы и размера поперечного сечения, такой как трапециевидная, прямоугольная, квадратная, синусоидальная, гексагональная, овальная, круглая и т.д. В одном или более вариантах выполнения монолитный субстрат может содержать сотовую ячеистую структуру с длиной, площадью поперечного сечения, входным концом и выходным концом, и количеством LNT, загруженным на ячеистые стенки. В различных вариантах выполнения ячеистые стенки могут быть пористыми, образуя таким образом субстрат с проточными стенками и/или фильтр для улавливания твердых частиц. Следует понимать, что термин "монолитный субстрат" предназначен для охватывания обоих типов субстратов, и проточные субстраты и субстраты с проточными стенками (например, дизельные сажевые фильтры (DPF), бензиновый сажевый фильтр (GPF), катализатор окисления частиц (РОС), катализированный сажевый фильтр (CSF), и т.д.), где монолитный субстрат предоставляет поверхности, на которые можно нанести один или более слоев покрытия из пористого оксида типа «washcoat» и/или каталитических материалов. Следовательно, термин "монолитный субстрат" применяют по всей заявке для простоты и удобства без желания сузить объем заявленного изобретения.

Подобные монолитные субстраты могут содержать вплоть до около 900 или более проточных каналов (или "ячеек") на квадратный дюйм поперечного сечения, хотя можно применять намного меньше. Например, субстрат может иметь от около 7 до 600, более обычно от около 100 до 400 ячеек на квадратный дюйм ("cpsi"). Ячейки могут иметь поперечные сечения, которые являются прямоугольными, квадратными, круглыми, овальными, треугольными, шестиугольными, или являются другой полигональной формы. Керамический субстрат можно изготовить из любого подходящего жаропрочного материала, например, кордиерита, кордиерита-оксида алюминия, нитрида кремния или карбида кремния, или субстраты могут состоять из одного или более металлов или металлических сплавов.

Композиции покрытия типа «washcoat» катализатора-ловушки NOx в условиях обедненной смеси согласно вариантам выполнения настоящего изобретения можно наносить на поверхности субстратов любыми известными в технике средствами. Например, каталитическое покрытие можно нанести напылением покрытия, порошковым покрытием или нанесением щеткой или погружением поверхности в каталитическую композицию.

Другой объект изобретения относится к системе обработки выхлопа с применением LNT, описанного согласно любому из вариантов выполнения, представленных выше. LNT согласно настоящему изобретению можно применять в комплексной системе обработки выбросов, содержащей один или более дополнительных компонентов, для обработки выбросов выхлопного газа. Например, система обработки выбросов может содержать двигатель, работающий на обедненной топливной смеси, расположенный выше по потоку от катализатора накопления оксида азота согласно одному или более вариантам выполнения, и может дополнительно содержать катализатор и необязательно фильтр для улавливания твердых частиц. В одном или более вариантах выполнения катализатор выбирают из тройного катализатора (TWC), катализатора дизельного окисления и катализатора SCR. В одном или более вариантах выполнения фильтр для улавливания твердых частиц можно выбирать из бензинового фильтра для улавливания твердых частиц, сажевого фильтра или SCROF. Фильтр для улавливания твердых частиц может быть катализирован для конкретных функций. LNT может располагаться выше или ниже по потоку от фильтра для улавливания твердых частиц.

В одном или более вариантах выполнения система обработки выбросов может содержать двигатель, работающий на обедненной топливной смеси, расположенный выше по потоку от катализатора накопления оксида азота согласно одному или более вариантам выполнения и может дополнительно содержать TWC. В одном или более вариантах выполнения система обработки выбросов может дополнительно содержать SCR/LNT.

В конкретном варианте выполнения фильтром для улавливания твердых частиц является катализированный сажевый фильтр (CSF). CSF может содержать субстрат, покрытый слоем покрытия из пористого оксида типа «washcoat», содержащим один или более катализаторов для сжигания уловленной сажи или окисления выбросов потоков выхлопных газов. Как правило, сжигающим сажу катализатором может быть любой известный катализатор для сжигания сажи. Например, CSF можно покрыть одним или более жаропрочными оксидами с высокой площадью поверхности (например, оксид алюминия, оксид кремния, оксид кремния оксид алюминия, оксид циркония и оксид циркония оксид алюминия) и/или окислительным катализатором (например, оксид церия-оксид циркония) для сжигания несгоревших углеводородов и до некоторой степени материала в виде твердых частиц. В одном или более вариантах выполнения сжигающим сажу фильтром является окислительный катализатор, содержащий один или более катализаторов на основе благородных металлов (РМ) (платина, палладий и/или родий).

Как правило, можно применять любой известный фильтрующий субстрат, известный в технике, включая, например, сотовый фильтр с проточными стенками, фильтр с изогнутыми или упакованными волокнами, пену с открытыми порами, металлокерамический фильтр и т.д., причем фильтры с проточными стенками конкретно представлены в качестве примера. Субстраты с проточными стенками, применяемые для нанесения композиций CSF, имеют множество мелких по существу параллельных протоков для течения газа, вытянутых вдоль продольной оси субстрата. Типовым образом, каждый проток блокируется на одном конце основы субстрата, причем чередующиеся протоки блокируются на противоположных торцевых сторонах. Подобные монолитные субстраты могут содержать вплоть до около 900 или более протоков (или "ячеек") на квадратный дюйм поперечного сечения, хотя можно применять намного меньше. Например, субстрат может иметь от около 7 до 600, более обычно от около 100 до 400 ячеек на квадратный дюйм ("cpsi"). Пористый субстрат с проточными стенками, применяемый в вариантах выполнения изобретения, необязательно катализируют тем, что стенка указанного элемента имеет на себе или содержит в себе один или более каталитических материалов, таких как каталитические композиции CSF, описанные выше в этом описании. Каталитические материалы могут присутствовать только на внутренней стороне элемента стенки, только на внешней стороне, как на внутренней, так и внешней сторонах, или стенка сама может состоять полностью или частично из каталитического материала. В другом варианте выполнения это изобретение может включать применение одного или более слоев покрытия каталитических материалов типа «washcoat» и комбинаций одного или более слоев покрытия каталитических материалов типа «washcoat» на внутренней и/или внешней стенках элемента.

Теперь изобретение описывается со ссылкой на следующие примеры. До описания нескольких примерных вариантов выполнения изобретения следует понимать, что изобретение не ограничивается деталями конструкции или стадиями способа, изложенными в следующем описании. Изобретение способно к другим вариантам выполнения и к практической реализации или осуществлению различным образом.

ПРИМЕРЫ

Сравнение с LNT предшествующего уровня техники

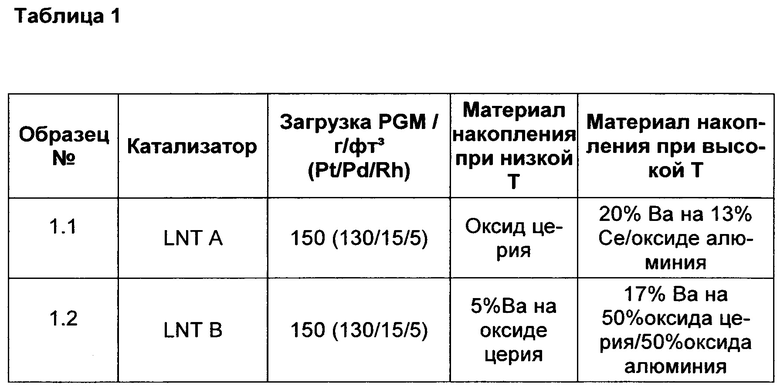

Как показано ниже в таблице 1, LNT А упоминается как образец 1.1 и представляет собой сравнительный образец LNT предшествующего уровня техники. LNT В упоминается как образец 1.2 и представляет собой образец LNT согласно настоящему изобретению.

Субстраты 4,5*5,4" 300/600 металлический субстрат

Образец 1.1 LNT предшествующего уровня техники

Для получения первого (нижнего) слоя образца 1.1 2,45 г/дюйм3 материала Ва/Се/оксид Al (20/13/67) сначала пропитывали раствором платины с платиной в виде стабилизированного аммиакатом гидроксокомплекса Pt IV с получением содержания сухой Pt, равного 130 г/фт3, и далее водным раствором нитрата палладия, получая конечное содержание сухого Pd, равного 15 г/фт3. Полученный порошок с содержанием твердых веществ, равным 65-70%, диспергировали в воде.

Чистый 100% оксид церия (2,45 г/дюйм3), 4-гидрат ацетата магния (0,3 г/дюйм3) и ацетат циркония (0,05 г/дюйм3) добавляли к суспензии Pt/Pd/Ba/Ce/оксида алюминия. Последующую суспензию размалывали до размера частиц d90, равного 9 мкм. Конечную суспензию далее наносят на металлический проточный субстрат. Покрытый субстрат высушивают на воздухе при 110°С и прокаливают на воздухе при 590°С.Для получения второго (верхнего) слоя образца 1.1 0,7 г/дюйм3 высокопористый материал γ-оксида алюминия сначала пропитывали раствором платины с платиной в виде стабилизированного аммиакатом гидроксокомплекса Pt IV с получением содержания сухой Pt, равного 40 г/фт3. Полученный порошок с содержанием твердых веществ, равным 55-60%, диспергировали в воде.

Для пропитки Rh материал 100% оксида церия (0,5 г/дюйм3) диспергировали в воде до содержания твердых веществ, равного 43%. К суспензии оксида церия добавляли раствор нитрата Rh с получением конечного содержания сухого Rh, равного 5 г/фт3.

Полученную суспензию Rh/оксида церия добавляли к суспензии Pt/Pd/оксида алюминия. Последующую суспензию размалывали до размера частиц d90, равного 8 мкм. Конечную суспензию далее наносят на металлический проточный субстрат. Покрытый субстрат высушивают на воздухе при 110°С и прокаливают на воздухе при 590°С.

Образец 1.2 LNT

Для получения образца 1.2, варианта выполнения настоящего изобретения, 1,41 г/дюйм3 материал 50%/50% оксида церия/оксида алюминия пропитывали водным раствором ВаОАС (0,29 г/дюйм3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Ва/оксид церия с содержанием ВаО, равного 17%.

1 г/дюйм3 высокопористого материала γ-оксида алюминия сначала пропитывали раствором платины с платиной в виде стабилизированного аммиакатом гидроксокомплекса Pt IV с получением содержания сухой Pt, равного 130 г/фт3, и потом водным раствором нитрата палладия с получением конечного содержания сухого Pd, равного 15 г/фт3. Полученный порошок с содержанием твердых веществ, равным 55-65%, диспергировали в воде.

Для пропитывания Rh материал чистого 100% оксида церия (0,4 г/дюйм3) диспергировали в воде до содержания твердых веществ, равного 43%. К суспензии оксида церия добавляли раствор нитрата Rh с получением конечного содержания сухого Rh, равного 5 г/фт3.

Для пропитывания Ва на оксиде церия (1,995 г/дюйм3) материал чистого 100% оксида церия пропитывали водным раствором ВаОАс (0,105 г/дюйм3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Ва/оксид церия с содержанием ВаО, равного 5%.

К суспензии Pt/Pd/оксид алюминия добавляли полученную суспензию Rh/оксид церия, материал Ва/оксид церия (2,1 г/дюйм3), материал Ba/Ce/Al (1,7 г/дюйм3), 4-гидрат ацетата магния (0,3 г/дюйм3) и ацетат циркония (0,05 г/дюйм3). Последующую суспензию размалывали до размера частиц d90, равного 9 мкм. Конечную суспензию далее наносят на металлический проточный субстрат. Покрытый субстрат высушивают на воздухе при 110°С и прокаливают на воздухе при 590°С.

Оценка характеристик по СО и НС Нового Европейского цикла движения (NEDC)

Образцы 1.1 и 1.2 оценивали с использованием 3 стандартных Новых Европейских циклов движения (NEDC) на тестируемой камере двигателя, оснащенной двигателем Euro 6 2L. Перед тестированием образцы подвергали старению в течение 16 часов при 800°С в потоке воздуха с 10% водяным паром. Для генерации LNT от накопленного NOx применяли обогащенный режим двигателя при точке 1075с в NEDC в течение 7с при Лямбда 0,95. Измеряли конверсии NOx, СО и НС с образцами 1.1 и 1.2. Средняя температура во всех первых 4 ЕСЕ циклах составляла 120°С. Более высокие конверсии характеризуют лучшую активность газа. Характеристики NOx, СО и НС LNT согласно изобретению (Образец 1.2) значительно выше по сравнению с LNT предшествующего уровня техники (образец 1.1), как показано в таблице 2.

Тестирование обедненных/обогащенных циклов для оценки характеристик DeNOx

Для оценки характеристик DeNOx применяли тестирование обедненных/обогащенных циклов. Тестирование обедненных/обогащенных циклов представляет собой тестирование двигателя, состоящее из семи обедненных/обогащенных циклов, проводимых при 7 различных предварительных температурах катализатора от 190°С до 500°С. Для каждой температуры в начале тестирования проводят операцию при обогащенном режиме длительностью 30 секунд, чтобы удостовериться, что все нитраты десорбировали из LNT. В обедненной фазе NOx из двигателя накапливается на катализаторе. После обедненной фазы двигатель переводят в обогащенный режим в течение 10-15 секунд. Во время обогащенного режима большая часть накопленного NOx на катализаторе преобразуется в азот. Контролируют и оценивают накопление NOx в последнем 5 цикле. Фигура 1 показывает накопление NOx в 7ом цикле гидротермически состаренных в печи в течение 16 ч образцов 1.1 и 1.2. LNT согласно изобретению (образец 1.2) проявляет значительно более высокое накопление NOx по сравнению с LNT предшествующего уровня техники (Образец 1.1), в котором не было никакого Ва на оксиде церия, для накопления NOx при низкой температуре, а также Ва на материале 13%Се/оксид алюминия в качестве материала накопления NOx при высокой температуре.

Соотношение материала при низкой Т/высокой Т

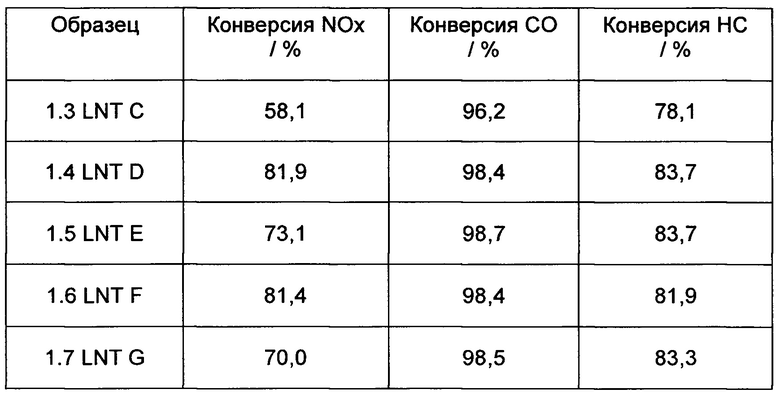

Как показано ниже в таблице 3, LNT С упоминается как образец 1.3 и представляет собой образец LNT предшествующего уровня техники. LNT D-G упоминаются соответственно как образцы 1.4-1.7 и представляют собой различные образцы LNT согласно настоящему изобретению.

Керамические субстраты 5,66*4,5" 400/4

Образец 1.3 LNT предшествующего уровня техники (сравнительный)

Для получения первого (нижнего) слоя образца 1.3, 3 г/дюйм3 материала Ва/Се/оксид Al (20/13/67) сначала пропитывали раствором платины с платиной в виде стабилизированного аммиакатом гидроксокомплекса Pt IV с получением содержания сухой Pt, равного 72 г/фт3, и далее водным раствором нитрата палладия, получая конечное содержание сухого Pd, равного 8 г/фт3. Полученный порошок с содержанием твердых веществ, равного 65-70%, диспергировали в воде.

К суспензии Pt/Pd/Ba/Ce/оксид алюминия добавляли 100% оксид церия (0,9 г/дюйм3), 4-гидрат ацетата магния (0,24 г/дюйм3) и ацетат циркония (0,1 г/дюйм3). Последующую суспензию размалывали до размера частиц d90, равного 11 мкм. Конечную суспензию далее наносят на керамический проточный субстрат. Покрытый субстрат высушивают на воздухе при 110°С и прокаливают на воздухе при 590°С.

Для получения второго (верхнего) слоя образца 1.3 0,65 г/дюйм3 высокопористого материала γ-оксида алюминия сначала пропитывали раствором платины с платиной в виде стабилизированного аммиакатом гидроксокомплекса Pt IV с получением содержания сухой Pt, равного 10 г/фт3. Полученный порошок с содержанием твердых веществ, равным 55-60%, диспергировали в воде.

Для пропитывания Rh материал чистого 100% оксида церия (1,4 г/дюйм3) диспергировали в воде до содержания твердых веществ, равного 43%. К суспензии оксида церия добавляли раствор нитрата Rh с получением конечного содержания сухого Rh, равного 5 г/фт3.

Полученную суспензию Rh/оксида церия добавляли к суспензии Pt/Pd/оксида алюминия. Последующую суспензию размалывали до размера частиц d90, равного 8 мкм. Конечную суспензию далее наносят на керамический проточный субстрат. Покрытый субстрат высушивают на воздухе при 110°С и прокаливают на воздухе при 590°С.

Образец 1.4 LNT (согласно изобретению)

Для получения образца 1.4, варианта выполнения настоящего изобретения, 3,11 г/дюйм3 материала 50%/50% оксида церия/оксида алюминия пропитывали водным раствором ВаОАС (0,59 г/дюйм3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Ва/оксид церия/оксид алюминия с содержанием ВаО, равного 16%.

Материал Ва/оксид церия/оксид алюминия сначала пропитывали раствором платины с платиной в виде стабилизированного аммиакатом гидроксокомплекса Pt IV с получением содержания сухой Pt, равного 72 г/фт3, и потом водным раствором нитрата палладия с получением конечного содержания сухого Pd, равного 8 г/фт3. Полученный порошок с содержанием твердых веществ, равным 70-75%, диспергировали в воде.

Для пропитывания Rh материал чистого 100% оксида церия (0,7 г/дюйм3) диспергировали в воде до содержания твердых веществ, равного 43%. К суспензии оксида церия добавляли раствор нитрата Rh с получением конечного содержания сухого Rh, равного 5 г/фт3.

Для пропитывания Ва на оксиде церия материал чистого 100% оксида церия (1,52 г/дюйм3) пропитывали водным раствором ВаОАс (0,08 г/дюйм3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Ва/оксид церия с содержанием ВаО, равного 5%.

Полученную суспензию Rh/оксида церия, материал Ва/оксид церия (1,6 г/дюйм3), 4-гидрат ацетата магния (0,3 г/дюйм3) и ацетат циркония (0,05 г/дюйм3) добавляли к суспензии Pt/Pd/Ba/Ce/Al оксида алюминия. Последующую суспензию размалывали до размера частиц d90, равного 9 мкм. Конечную суспензию далее наносят на керамический проточный субстрат. Покрытый субстрат высушивают на воздухе при 110°С и прокаливают на воздухе при 590°С.

Образец 1.5 LNT (согласно изобретению)

Для получения образца 1.5, варианта выполнения настоящего изобретения, 3,11 г/дюйм3 материала 50%/50% оксида церия/оксида алюминия пропитывали водным раствором ВаОАС (0,59 г/дюйм3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Ва/оксид церия/оксид алюминия с содержанием ВаО, равного 16%.

Материал Ва/оксид церия/оксид алюминия сначала пропитывали раствором платины с платиной в виде стабилизированного аммиакатом гидроксокомплекса Pt IV с получением содержания сухой Pt, равного 72 г/фт3 и потом водным раствором нитрата палладия с получением конечного содержания сухого Pd, равного 8 г/фт3. Полученный порошок с содержанием твердых веществ, равным 70-75%, диспергировали в воде.

Для пропитывания Rh материал чистого 100% оксида церия (0,7 г/дюйм3) диспергировали в воду до содержания твердых веществ, равного 43%. К суспензии оксида церия добавляли раствор нитрата Rh с получением конечного содержания сухого Rh, равного 5 г/фт3.

Полученную суспензию Rh/оксида церия, оксид церия (1,6 г/дюйм3), 4-гидрат ацетата магния (0,3 г/дюйм3) и ацетат циркония (0,05 г/дюйм3) добавляли к суспензии Pt/Pd/Ba/Ce/Al оксида алюминия. Последующую суспензию размалывали до размера частиц d90, равного 9 мкм. Конечную суспензию далее наносят на керамический проточный субстрат. Покрытый субстрат высушивают на воздухе при 110°С и прокаливают на воздухе при 590°С.

Образец 1.6 LNT (согласно изобретению)

Для получения образца 1.6, варианта выполнения настоящего изобретения, 3,7 г/дюйм3 материала 50%/50% оксида церия/оксида алюминия пропитывали водным раствором ВаОАС (0,7 г/дюйм3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Ва/оксид церия/оксида алюминия с содержанием ВаО, равного 16%.

Материал Ва/оксид церия/оксид алюминия сначала пропитывали раствором платины с платиной в виде стабилизированного аммиакатом гидроксокомплекса Pt IV с получением содержания сухой Pt, равного 72 г/фт3 и потом водным раствором нитрата палладия с получением конечного содержания сухого Pd, равного 8 г/фт3. Полученный порошок с содержанием твердых веществ, равным 70-75%, диспергировали в воде.

Для пропитывания Rh материал 100% оксида церия (0,7 г/дюйм3) диспергировали в воду до содержания твердых веществ, равного 43%. К суспензии оксида церия добавляли раствор нитрата Rh с получением конечного содержания сухого Rh, равного 5 г/фт3.

Для пропитывания Ва на оксиде церия материал 100% оксида церия (0,855 г/дюйм3) пропитывали водным раствором ВаОАс (0,045 г/дюйм3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Ва/оксид церия с содержанием ВаО, равного 5%.

Полученную суспензию Rh/оксида церия, материал Ва/оксид церия (0,9 г/дюйм3), 4-гидрат ацетата магния 4 (0,3 г/дюйм3) и ацетат циркония (0,05 г/дюйм3) добавляли к суспензии Pt/Pd/Ba/Ce/Al оксида алюминия. Последующую суспензию размалывали до размера частиц d90, равного 9 мкм. Конечную суспензию далее наносят на керамический проточный субстрат. Покрытый субстрат высушивают на воздухе при 110°С и прокаливают на воздухе при 590°С.

Образец 1.7 LNT (согласно изобретению)

Для получения образца 1.7, варианта выполнения настоящего изобретения, 2,52 г/дюйм3 материала 50%/50% оксида церия/оксида алюминия пропитывали водным раствором ВаОАС (0,48 г/дюйм3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Ва/оксид церия/оксида алюминия с содержанием ВаО, равного 16%.

Материал Ва/оксид церия/оксид алюминия сначала пропитывали раствором платины с платиной в виде стабилизированного аммиакатом гидроксокомплекса Pt IV с получением содержания сухой Pt, равного 72 г/фт3, и потом водным раствором нитрата палладия с получением конечного содержания сухого Pd, равного 8 г/фт3. Полученный порошок с содержанием твердых веществ, равным 70-75%, диспергировали в воде.

Для пропитывания Rh материал 100% оксида церия (0,7 г/дюйм3) диспергировали в воду до содержания твердых веществ, равного 43%. К суспензии оксида церия добавляли раствор нитрата Rh с получением конечного содержания сухого Rh, равного 5 г/фт3.

Для пропитывания Ва на оксиде церия 2,19 г/дюйм3 материала 100% оксида церия пропитывали водным раствором ВаОАс (0,115 г/дюйм3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Ва/оксида церия с содержанием ВаО, равного 5%.

Полученную суспензию Rh/оксид церия, материал Ва/оксид церия (2,3 г/дюйм3), 4-гидрат ацетата магния 4 (0,3 г/дюйм3) и ацетат циркония (0,05 г/дюйм3) добавляли к суспензии Pt/Pd/Ba/Ce/Al оксид алюминия. Последующую суспензию размалывали до размера частиц d90, равного 9 мкм. Конечную суспензию далее наносят на керамический проточный субстрат. Покрытый субстрат высушивают на воздухе при 110°С и прокаливают на воздухе при 590°С.

Цикл испытания во всемирно гармонизированных с окружающей средой облегченных условиях (WLTC) - Оценка характеристик по DeNOx, СО и НС

Образцы 1.3-1.7 тестировали на испытательной камере двигателя с помощью стандартной процедуры WLTC. Испытательная камера была оснащена двигателем Euro 6 2L. Средняя температура в первых 1000 с циклах WLTC составляла 240°С. Перед тестированием образцы подвергали старению в печи в течение 16 часов при 800°С в потоке воздуха с 10% водяным паром. Применяли обогащенный режим двигателя во время WLTC в 7 различных положениях в цикле при Лямбда 0,95 для генерации LNT от накопленного NOx. Измеряли конверсии NOx, СО и НС над LNT. Более высокие конверсии характеризуют лучшую газовую активность. Конверсии NOx ниже по потоку от LNT согласно изобретению (образцы 1.4-1.6) значительно выше по сравнению с LNT предшествующего уровня техники, образец 1.3, как показано в Таблице 4. LNT с 5% Ва, пропитанным на оксиде церия с соотношением материала накопления при низкой температуре и высокой температуре, равного 0,62 (образец 1.4 и образец 1.5) и 0,36 (образец 1.6), показывают самые высокие конверсии.

Таблица 4 Выброс ниже по потоку после состаренного в печи LNT 2ого цикла WLTC (Выбросы выше по потоку от катализатора: NOx=0,36 г/км; СО=1,65 г/км; НС=0,215 г/км)

Субстраты 5,66*4,5" 400/4

Образец 1.8 LNT предшествующего уровня техники

Для получения образца 1.8 предшествующего уровня техники 2,6 г/дюйм3 высокопористого оксида алюминия, легированного 15% МgО и 10% оксида церия, сначала пропитывали раствором платины с платиной в виде стабилизированного аммиакатом гидроксокомплекса Pt IV с получением содержания сухой Pt, равного 103 г/фт3, и потом водным раствором нитрата палладия с получением конечного содержания сухого Pd, равного 12 г/фт3. Полученный порошок с содержанием твердых веществ, равным 60-65%, диспергировали в воде.

Для пропитывания Rh, высокопористый оксид алюминия, легированный 20% оксида циркония (0,4 г/дюйм3), пропитывали раствором нитрата Rh (5 г/фт3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Rh/Zr/оксида алюминия с содержанием Rh, равного 5 г/фт3.

Полученный материал Rh/Zr/оксид алюминия, материал, содержащий 20% ВаО на материале 100% оксида церия (3,45 г/дюйм3), и ацетат циркония (0,08 г/дюйм3) добавляли к суспензии Pt/Pd/Mg/Ce/Al оксид алюминия. Последующую суспензию размалывали до размера частиц d90, равного 9 мкм. Конечную суспензию далее наносят на керамический проточный субстрат. Покрытый субстрат высушивают на воздухе при 110°С и прокаливают на воздухе при 590°С.

Образец 1.9 LNT согласно изобретению

Для получения образца 1.9, иллюстративный вариант выполнения настоящего изобретения, 3,07 г/дюйм3 материала 50%/50% оксид церия/оксид алюминия пропитывали водным раствором ВаОАС (0,629 г/дюйм3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Ва/оксид церия/оксид алюминия с содержанием ВаО, равного 17%.

Затем материал Ва/оксид церия/оксид алюминия сначала пропитывали раствором платины с платиной в виде стабилизированного аммиакатом гидроксокомплекса Pt IV с получением содержания сухой Pt, равного 103 г/фт3, и потом водным раствором нитрата палладия с получением конечного содержания сухого Pd, равного 12 г/фт3. Полученный порошок с содержанием твердых веществ, равным 70-75%, диспергировали в воде.

Для пропитывания Rh материал 100% оксида церия (0,7 г/дюйм3) диспергировали в воду до содержания твердых веществ, равного 43%. К суспензии оксида церия добавляли раствор нитрата Rh с получением конечного содержания сухого Rh, равного 5 г/фт3.

Для пропитывания Ва на оксиде церия, 1,52 г/дюйм3 материала 100% оксида церия пропитывали водным раствором ВаОАс (0,08 г/дюйм3). Полученный порошок прокаливали при 590°С в течение 2 часов с получением материала Ва/оксида церия с содержанием ВаО, равного 5%.

Полученную суспензию Rh/оксида церия, материал Ва/оксид церия (1,6 г/дюйм3), 4-гидрат ацетата магния 4 (0,3 г/дюйм3) и ацетат циркония (0,05 г/дюйм3) добавляли к суспензии Pt/Pd/Ba/Ce/Al оксида алюминия. Последующую суспензию размалывали до размера частиц d90, равного 9 мкм. Конечную суспензию далее наносят на керамический проточный субстрат. Покрытый субстрат высушивают на воздухе при 110°С и прокаливают на воздухе при 590°С.

Цикл испытания во всемирно гармонизированных с окружающей средой облегченных условиях (WLTC) - Оценка характеристик по DeNOx, СО и НС

Образцы 1.8 и 1.9 тестировали на испытательной камере двигателя с помощью стандартной процедуры WLTC. Испытательная камера была оснащена двигателем Euro 6 2L. Средняя температура в первых 1000с циклах WLTC составляла 230°С. Перед тестированием образцы 1.8 и 1.9 подвергали старению в течение 5 часов при 800°С в потоке воздуха с 10% водяным паром. Применяли обогащенный режим двигателя во время WLTC в 6 различных положениях в цикле при Лямбда 0,95 для генерации LNT от накопленного NOx. Измеряли конверсии NOx, СО и НС над LNT. Более высокие конверсии характеризуют лучшую газовую активность. Конверсии NOx ниже по потоку от LNT согласно изобретению (образец 1.9) значительно выше по сравнению с LNT предшествующего уровня техники с 20%ВаО на оксиде церия (образец 1.8), как показано в таблице 6.

Таблица 6 Выброс ниже по потоку после состаренного в печи LNT 2ого цикла WLTC (выбросы выше по потоку от катализатора: NOx=0,34 г/км; СО=1,68 г/км; НС=0,232 г/км)

Ссылка по всему этому описанию на "один вариант выполнения," "некоторые варианты выполнения," "один или более вариантов выполнения " или "вариант выполнения" означает, что конкретные признак, структура, материал или характеристика, описанные в связи с вариантом выполнения, включены по меньшей мере в один вариант выполнения изобретения. Таким образом, нет необходимости, чтобы появление фраз, таких как "в одном или более вариантах выполнения," "в определенных вариантах выполнения," "в одном варианте выполнения" или "в варианте выполнения" в различных местах по всему этому описанию относилось к одному и тому же варианту выполнения изобретения. Кроме того, конкретные признаки, структуры, материалы или характеристики можно комбинировать любым подходящим образом в одном или более вариантах выполнения. Порядок описания приведенного выше способа не следует считать ограничивающим, и в способах могут применяться описанные операции не по порядку или с пропусками или дополнениями.

Следует понимать, что приведенное выше описание предназначено для иллюстрации, а не ограничения. Специалистам в данной области техники будут очевидны многие другие варианты выполнения при просмотре приведенного выше описания. Следовательно, объем изобретения следует определять со ссылкой на прилагаемую формулу изобретения наряду с полным объемом эквивалентов, на которые дает право подобная формула изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫХЛОПНАЯ СИСТЕМА С МОДИФИЦИРОВАННОЙ ЛОВУШКОЙ NO В УСЛОВИЯХ ОБЕДНЕННОЙ СМЕСИ | 2015 |

|

RU2688085C2 |

| СЛОИСТЫЕ АВТОМОБИЛЬНЫЕ КАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ | 2016 |

|

RU2713550C2 |

| КАТАЛИЗАТОРЫ ДЛЯ УДАЛЕНИЯ ЗАКИСИ АЗОТА ДЛЯ ВЫХЛОПНЫХ СИСТЕМ | 2016 |

|

RU2736939C2 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ, НАНЕСЕННЫЕ НА НОСИТЕЛЬ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ С КРУПНЫМИ ПОРАМИ | 2017 |

|

RU2745067C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2757287C2 |

| УДЕРЖИВАЮЩИЕ NO МАТЕРИАЛЫ И ЛОВУШКИ, УСТОЙЧИВЫЕ К ТЕРМИЧЕСКОМУ СТАРЕНИЮ | 2009 |

|

RU2504431C2 |

| СИСТЕМА КАТАЛИЗАТОРА ДЛЯ БЕНЗИНОВЫХ ДВИГАТЕЛЕЙ С ПРЯМЫМ ВПРЫСКОМ, РАБОТАЮЩИХ НА ОБЕДНЕННОЙ ТОПЛИВНОЙ СМЕСИ | 2016 |

|

RU2729060C2 |

| ПАССИВНЫЙ АДСОРБЕР NOx | 2018 |

|

RU2757911C2 |

| ТРЕХСЛОЙНЫЙ КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2756816C2 |

| УСОВЕРШЕНСТВОВАННЫЙ КАТАЛИТИЧЕСКИЙ ФИЛЬТР САЖИ | 2015 |

|

RU2688080C2 |

Изобретение относится к материалам накопления оксидов азота, которые могут быть частью каталитической ловушки, применяемой для обработки потоков выхлопных газов, а также системам и способам их применения. Композиция катализатора-ловушки NOx в условиях обедненной смеси, содержит слой покрытия типа «washcoat» на субстрате-носителе, включающем материал первой подложки, содержащий более чем 50% масс. восстанавливаемого оксида металла, от 10 до 30% масс. щелочноземельного оксида металла, нанесенного на материал второй подложки, содержащий жаропрочный оксид металла, и 50% масс. или менее восстанавливаемого оксида металла, и компонент металла платиновой группы, нанесенный по меньшей мере на один из материала первой подложки и материала второй подложки. Изобретение обеспечивает улучшенное накопление и регенерацию NOx при низких и высоких температурах, а также улучшенное стабильное при старении накопление NOx.. 6 н. и 47 з.п. ф-лы, 1 ил., 6 табл., 9 пр.

1. Композиция катализатора-ловушки NOx в условиях обедненной смеси, содержащая:

слой покрытия типа «washcoat» на субстрате-носителе, включающем:

материал первой подложки, содержащий более чем 50% масс. восстанавливаемого оксида металла;

от 10 до 30% масс. щелочноземельного оксида металла, нанесенного на материал второй подложки, содержащий жаропрочный оксид металла, и 50% масс. или менее восстанавливаемого оксида металла; и

компонент металла платиновой группы, нанесенный по меньшей мере на один из материала первой подложки и материала второй подложки.

2. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем от 0,5 до 10% масс. щелочноземельного металла нанесены на часть материала первой подложки.

3. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 2, причем от 3 до 6 мас. % щелочноземельного металла нанесены на часть материала первой подложки.

4. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем восстанавливаемым оксидом металла является один или более из СеО2, MnO2, Mn2O3, Fe2O3, CuO или СоО и их смесей.

5. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем материал первой подложки дополнительно содержит оксид алюминия.

6. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем материал первой подложки дополнительно содержит одну или более легирующих присадок, выбранных из оксидов Y, Nd, Sm, La, Zr, Nb или Pr.

7. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем щелочноземельным металлом является оксид бария.

8. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем материал первой подложки содержит 100% масс. оксида церия.

9. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем материал второй подложки состоит в основном из оксида церия и оксида алюминия.

10. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 9, причем материал второй подложки содержит 20-50% масс. оксида церия и 50-80% масс. оксида алюминия.

11. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 9, причем оксид церия и оксид алюминия присутствуют в соотношении 30:70 оксида церия к оксиду алюминия.

12. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 9, причем оксид церия и оксид алюминия присутствуют в соотношении 50:50 оксида церия к оксиду алюминия.

13. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 7, причем от 1 до 7% масс. оксида бария нанесены на первую подложку.

14. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем компонент металла платиновой группы включает один или более из Rh, Pt и Pd.

15. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 14, дополнительно содержащая материал третьей подложки, содержащий жаропрочный оксид металла и 50% масс. или менее восстанавливаемого оксида металла.

16. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 15, причем жаропрочным оксидом металла является оксид алюминия.

17. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 14, причем компонент металла платиновой группы включает Pt и Pd.

18. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 17, причем Pt присутствует в интервале от 20 до 200 г/фт3, Pd присутствует в интервале от 1 до 50 г/фт3 и соотношение Pt к Pd находится в интервале от 15:1 до 2:1.

19. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 18, причем соотношение Pt к Pd находится в интервале от 10:1 до 4:1.

20. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем 100% компонента металла платиновой группы находится на второй подложке и компонент металла платиновой группы содержит Pt и Pd.

21. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем компонент металла платиновой группы содержит Pt и Pd и причем 50-100% масс. Pd находится на первой подложке.

22. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем компонент металла платиновой группы содержит Pt и Pd и причем 2-10% масс. Pt находится на первой подложке.

23. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 17, причем компонент металла платиновой группы дополнительно содержит родий, присутствующий в интервале от 1 до 20 г/фт3 на части первой подложки.

24. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем вторая подложка и первая подложка присутствуют в соотношении от 1:3 до 4:1 второй подложки к первой подложке.

25. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 24, причем вторая подложка и первая подложка присутствуют в соотношении от 1:2 до 3:1 второй подложки к первой подложке.

26. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем жаропрочный оксид металла второй подложки легирован одним или более из оксида Mg, Mn и Zr.

27. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 26, причем жаропрочный оксид металла легирован оксидом Mg и Zr.

28. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 7, причем загрузка оксида бария и второй подложки присутствует в интервале от 1 до 4 г/дюйм3.

29. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 13, причем загрузка оксида бария и первой подложки присутствует в интервале от 0,1 до 2 г/дюйм3.

30. Система выхлопного газа для двигателя внутреннего сгорания, работающего на обедненной топливной смеси, содержащая композицию катализатора-ловушки NOx в условиях обедненной смеси по п. 1, причем система дополнительно содержит расположенный ниже по потоку катализатор селективного каталитического восстановления (SCR).

31. Система выхлопного газа по п. 30, причем композиция катализатора-ловушки NOx в условиях обедненной смеси расположена в виде покрытия типа «washcoat» на субстрате и катализатор SCR расположен в виде отдельного слоя покрытия типа «washcoat» на отдельном субстрате, расположенном ниже по потоку.

32. Система выхлопного газа по п. 31, причем композиция катализатора-ловушки NOx в условиях обедненной смеси находится на сотовом проточном субстрате и катализатор SCR находится на субстрате с проточными стенками.

33. Система выхлопного газа по п. 31, причем композиция катализатора-ловушки NOx в условиях обедненной смеси находится на субстрате с проточными стенками и катализатор SCR находится на сотовом проточном субстрате.

34. Композиция катализатора-ловушки NOx в условиях обедненной смеси, содержащая:

слой покрытия типа «washcoat» на субстрате-носителе, включающий:

материал первой подложки, содержащий более чем 50% масс. восстанавливаемого оксида металла;

от 10 до 20% масс. щелочноземельного металла, нанесенного на материал второй подложки, содержащий жаропрочный оксид металла и 50% масс. или менее восстанавливаемого оксида металла;

компонент металла платиновой группы, нанесенный на материал третьей подложки, содержащий более чем 50% масс. восстанавливаемого оксида металла; и

компонент металла платиновой группы, нанесенный на материал четвертой подложки, содержащий жаропрочный оксид металла и 50% масс. или менее восстанавливаемого оксида металла.

35. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 34, причем металл платиновой группы присутствует на части материала первой подложки.

36. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 35, причем металлом платиновой группы на части материала первой подложки является родий.

37. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 36, причем родий присутствует в интервале от 1 до 20 г/фт3.

38. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 34, причем третья подложка содержит один или более из Al2O3 и ZrO2 и причем восстанавливаемым оксидом металла является один или более из СеО2, MnO2, Mn2O3, Fe2O3, CuO или СоО и их смесей.

39. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 34, причем материал первой подложки содержит 100% масс. оксида церия.

40. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 34, причем щелочноземельным металлом, нанесенным на вторую подложку, является оксид бария.

41. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 34, причем компонентом металла платиновой группы, нанесенным на материал третьей подложки, является родий.

42. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 41, причем родий на третьей подложке присутствует в интервале от 1 до 20 г/фт3.

43. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 42, причем родий присутствует в интервале от 3 до 7 г/фт3.

44. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 38, причем третья подложка содержит один или более из СеО2, Al2O3, ZrO2 и их смесей.

45. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 34, причем четвертая подложка содержит один или более из СеО2, Al2O3, ZrO2 и их смесей.

46. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 45, причем компонент металла платиновой группы, нанесенный на материал четвертой подложки, содержит Pt и Pd.

47. Композиция катализатора-ловушки NOx в условиях обедненной смеси по п. 34, причем жаропрочный оксид четвертой подложки легирован одним или более из оксида Mg, Mn и Zr.

48. Способ обработки выхлопного газа из двигателя внутреннего сгорания, работающего на обедненной топливной смеси, причем способ включает введение в контакт обедненного выхлопного газа, содержащего оксид азота, с композицией катализатора-ловушки NOx в условиях обедненной смеси по п. 1 и периодическое введение в контакт композиции катализатора-ловушки NOx в условиях обедненной смеси с обогащенным выхлопным газом.

49. Способ обработки выхлопного газа из двигателя внутреннего сгорания, работающего на обедненной топливной смеси, причем способ включает введение в контакт обедненного выхлопного газа, содержащего оксид азота, с композицией катализатора-ловушки NOx в условиях обедненной смеси по п. 34 и периодическое введение в контакт композиции катализатора-ловушки NOx в условиях обедненной смеси с обогащенным выхлопным газом.

50. Система выхлопных газов для двигателя внутреннего сгорания, работающего на обедненной топливной смеси, содержащей композицию катализатора-ловушки NOx в условиях обедненной смеси по п. 34, причем система дополнительно содержит расположенный ниже по потоку катализатор селективного каталитического восстановления (SCR).

51. Система выхлопных газов по п. 50, причем композиция катализатора-ловушки NOx в условиях обедненной смеси располагается в виде покрытия типа «washcoat» на субстрате и катализатор SCR располагается в виде отдельного слоя покрытия типа «washcoat» на отдельном, расположенном ниже по потоку субстрате.

52. Система выхлопных газов по п. 51, причем композиция катализатора-ловушки NOx в условиях обедненной смеси находится на сотовом проточном субстрате и катализатор SCR находится на субстрате с проточными стенками.

53. Система выхлопных газов по п. 51, причем композиция катализатора-ловушки NOx в условиях обедненной смеси находится на субстрате с проточными стенками и катализатор SCR находится на сотовом проточном субстрате.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| US 7517510 B2, 14.04.2009 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2019-12-11—Публикация

2016-03-03—Подача