Изобретение относится к устройствам диагностики для оценки загрязненности жидкости трансмиссий и может быть применено при оценке загрязненности жидких смазочных и рабочих сред как механических, так и гидравлических трансмиссий.

Известно устройство для контроля загрязненности масла двигателя внутреннего сгорания (авторское свидетельство СССР № 1746308, опубл. 07.07.1992), содержащее емкость с маслом, снабженную упорами, размещенные в ней излучатель и приемник, связанные соответственно с ультразвуковым генератором и электронным индикатором, и источником питания, подключенным к генератору, редуктором и механическим измерителем, генератор связан с ведущим валом редуктора с возможностью перемещения вдоль его оси, а выходной вал редуктора связан с механическим измерителем.

Недостатком этого устройства является наличие излучателя, работающего в паре с приемником, образуя измерительный комплекс установленный непосредственно в емкости с маслом, что требует его специальной изоляции от внешней среды, снижает надежность процесса оперативной оценки степени загрязнения масла в любой момент времени при отказе одного из элементов измерительного комплекса, кроме того наличие излучателя требует подвода извне энергии для его работы.

Известно устройство для оценки качества смазочных масел (патент № 2455629, опубл. 10.07.2012), характеризующееся тем, что оно содержит маслобак, маслонасос и шестеренчатую пару трения, связанную через маслопроводы в замкнутый контур, в маслопроводе сброса установлена герметичная камера с регулируемыми по углу установки испытуемыми образцами конструкционных и уплотнительных материалов относительно тока масла.

Недостатком такого устройства является то, что в его конструкции образцы конструкционных и уплотнительных материалов, установленные в герметичных камерах, выступают в качестве датчика при оценке качества смазочного масла, не стабильность свойств и разнородность образцов не позволяют унифицировать полученные таким образом результаты измерений, кроме того, провести такую оценку возможно только после остановки устройства и извлечения образцов, что снижает оперативность получения информации о качестве смазочного масла.

Известна централизованная система смазки редуктора (патент №2482379, опубл. 20.05.2013), характеризующаяся тем, что содержит насос, резервуар с маслом, выходящие из него напорный и сливной трубопроводы, смесительные устройства, систему подачи масла в узлы трения, блок управления, акустико-эмиссионные датчики, соединенные с многоканальным блоком управления информационными каналами данных, смесительные устройства, соединенные с системой распределительных трубок на отдельные подшипниковые узлы и зубчатые передачи редуктора и два регулируемых дросселя, соединенные с блоком управления информационными каналами данных.

Недостатком данной системы является наличие в ее конструкции нагревательных устройств, фильтрующих элементов, смесительного устройства, которые изменяют параметры контролируемой жидкости при прямом контроле степени загрязнения текучей среды.

Известен способ и устройство для обнаружения загрязнения в текучей среде (патент №2524057, опубл. 27.07.2014). Устройство характеризуется тем, что содержит дозирующий контур, дозирующие насосы, устройство для измерения загрязненности, основной контур, который комбинируется с дозирующим, оптическим датчиком или датчиком Холла, которым фиксируется количество частиц загрязнения и передает его на управляющее и регулирующее устройство, которое управляет работой дозирующего контура и основного контура, кроме этого содержит коллектор для накопления загрязнений, постоянный магнит, для создания магнитного поля в коллекторе.

Недостатком устройства является его многоэлементность, последовательно расположенных элементов дозирующего контура: первый, второй, третий дозирующие насосы, первый, второй, третий и четвертый клапаны и т.д., что снижает надежность устройства при его функционировании.

Известно устройство для измерения загрязненности жидкости (авторское свидетельство № 581426, опубл. 25.11.1977), принятое за прототип, содержащее камеру, снабженную электроакустическими датчиками, измерительный блок, подключенный к датчикам, входной и выходной трубопроводы, подключенные к камере и насос, при этом во входном и выходном трубопроводах установлены соответственно первый и второй вентили.

Недостатком данного устройства является наличие двух не связных между собой камер и разового фильтрующего элемента, что не позволяет напрямую определять загрязненность жидкости.

Техническим результатом является расширение информационных возможностей устройства для оперативной оценки степени загрязнения текучей среды в любой момент времени при минимальных трудозатратах.

Технический результат достигается тем, что насос выполнен шестеренным и неподвижно установлен на камере на внешней ее поверхности, а приводной вал насоса соединен с приводным двигателем, при этом электроакустический датчик выполнен с ультразвуковым диапазоном рабочих частот от 30 до 300 кГц, и закреплен на корпусе шестеренного насоса в непосредственной близости от точки зацепления зубьев роторов шестеренного насоса, входной и выходной трубопроводы одним своим концом присоединены к корпусу шестеренного насоса на расстоянии более трех диаметров роторов шестеренного насоса от места крепления электроакустического датчика каждый, а выходные концы входного и выходного трубопроводов соответственно закреплены в камере на расстоянии более трех диаметров входного трубопровода друг от друга, при этом, вентиль входного трубопровода выполнен с тройником, а вентиль выходного трубопровода выполнен в виде управляемого дросселя, электроакустический датчик, приводной двигатель и вентиль выходного трубопровода присоединены к измерительному блоку, который включает блок измерения, который последовательно соединен с блоком вывода результатов измерений, через блок сравнения измерений, вход блока измерений соединен с выходом электроакустического датчика, выход контроллера двигателя соединен с обмотками двигателя и выход блока управления вентилем соединен с входом привода управляемого дросселя выходного трубопровода.

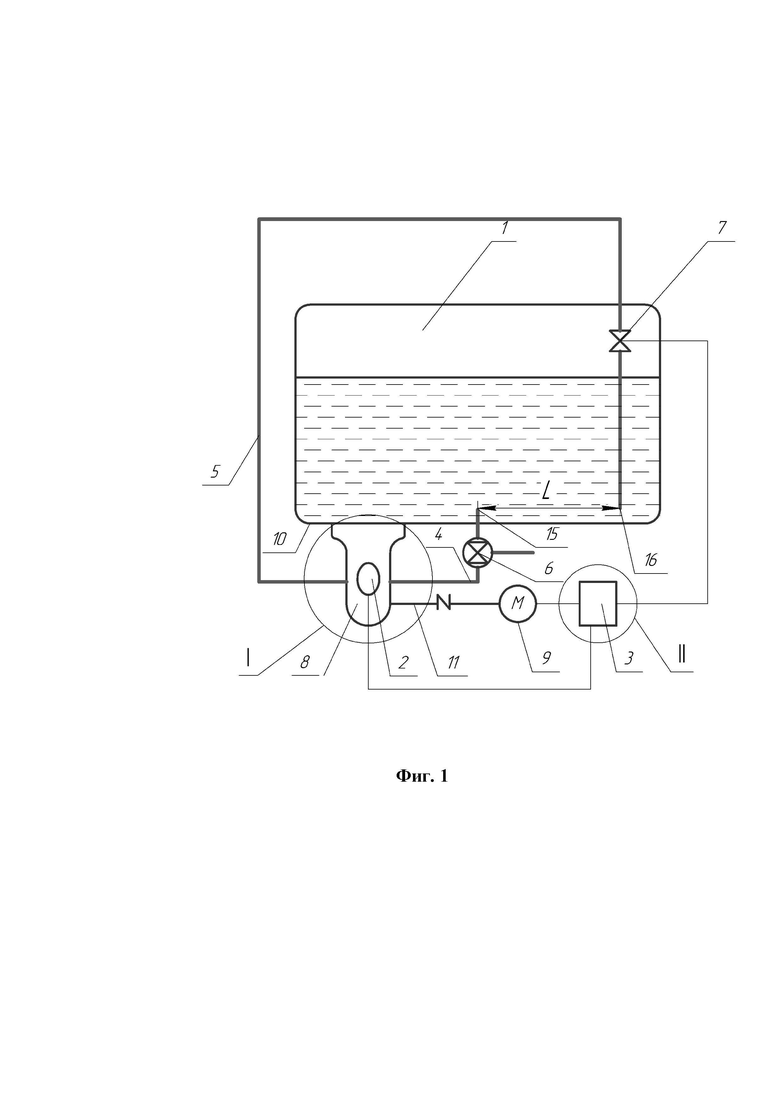

Установка для оценки загрязненности жидкости трансмиссий поясняется следующими фигурами:

фиг. 1 – общая схема установки;

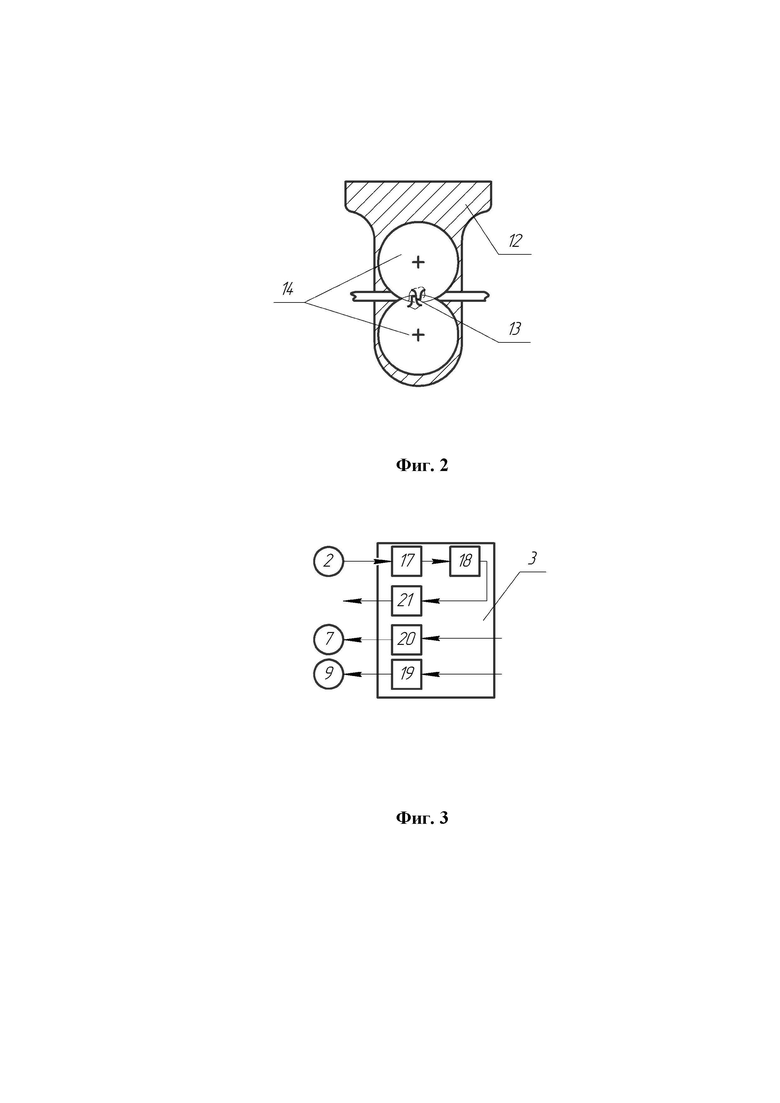

фиг. 2 – схема шестеренного насоса

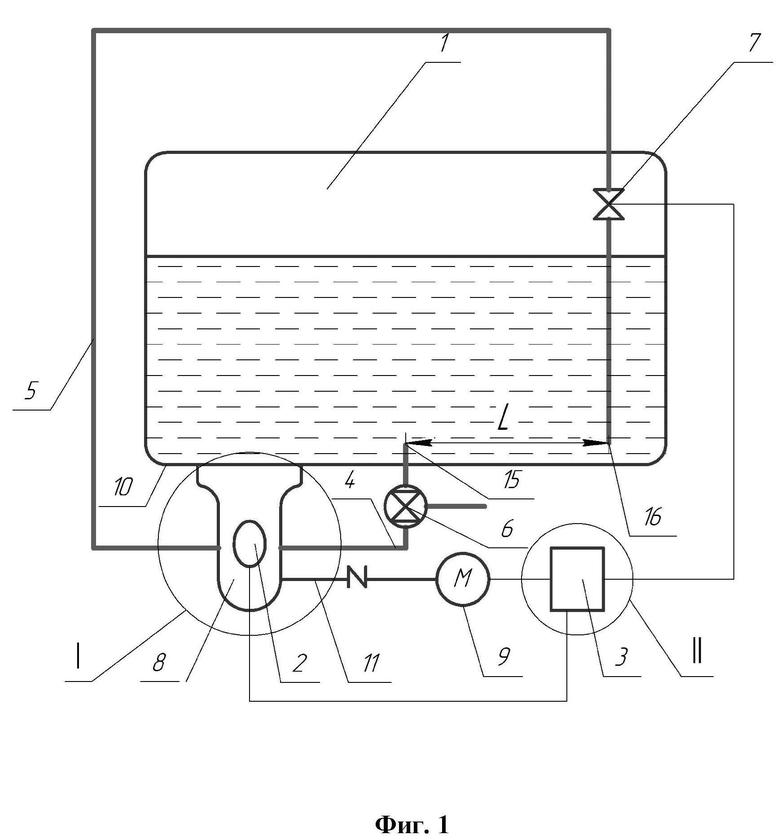

фиг. 3 – схема измерительного блока;

1 – камера;

2 – электроакустический датчик;

3 – измерительный блок;

4 – входной трубопровод;

5 – выходной трубопровод;

6 – вентиль входного трубопровода;

7 – вентиль выходного трубопровода;

8 – насос;

9 – приводной двигатель;

10 – внешняя поверхность камеры;

11 – приводной вал;

12 – корпус шестеренного насоса;

13 – точка зацепления зубьев;

14 – роторы шестеренного насоса;

15 – входной конец входного трубопровода;

16 – выходной конец выходного трубопровода;

17 – блок измерения;

18 – блок сравнения измерений;

19 – контроллер двигателя;

20 – блок управления вентилем;

21 – блок вывода результатов измерений;

22 – тройник.

Устройство для оценки загрязненности жидкости трансмиссий (фиг.1) содержит камеру 1, установленную на трансмиссии. На камере 1 неподвижно закреплен насос 8. Насос 8 снабжен электроакустическим датчиком 2 с ультразвуковым диапазоном рабочих частот от 30 до 300 кГц. Камера 1 соединена с насосом 8 входным трубопроводом 4 с вентилем входного трубопровода 6 и выходным трубопроводом 5 с вентилем выходного трубопровода 7. Вентиль входного трубопровода 6 выполнен с тройником 22. Вентиль выходного трубопровода 7 выполнен в виде управляемого дросселя и установлен на конце выходного трубопровода 5. Входной конец входного трубопровода 15 и выходной конец выходного трубопровода 16 закреплены в камере 1 на расстоянии более трех диаметров входного трубопровода 4. Насос 8 неподвижно установлен на внешней поверхности камеры 10, а его приводной вал 11 соединен с приводным двигателем 9. Насос 8 выполнен шестеренным (фиг. 2). Электроакустический датчик 2 закреплен на корпусе шестеренного насоса 12 на одной линии с точкой зацепления зубьев 13 роторов шестеренного насоса 14. Корпус шестеренного насоса 12 соединен с выходным концом входного трубопровода 4 и входным концом выходного трубопровода 5. Электроакустический датчик 2, приводной двигатель 9 и вентиль выходного трубопровода 7 соединены с измерительным блоком 3 (фиг. 1). Измерительный блок 3 (фиг. 3) включает блок измерения 17, который последовательно соединен с блоком вывода результатов измерений 21 через блок сравнения измерений 18. Вход блока измерений 17 соединен с выходом электроакустического датчика 2, выход контроллера двигателя 19 соединен с обмотками двигателя 9 и выход блока управления вентилем 20 соединен с входом привода управляемого дросселя выходного трубопровода 7. Измерительный блок 3 соединен с источником питания (не показан).

Устройство для оценки загрязненности жидкости трансмиссий (фиг. 1), расположенное на трансмиссии, работает следующим образом. Перед началом работы устройство проходит градуировку, где для рабочей жидкости осуществляется измерение акустико-эмиссионного сигнала электроакустическим датчиком 2 при прохождении через насос 8 чистой рабочей жидкости на холостом ходу и под нагрузкой, создаваемой вентилем выходного трубопровода 7 и работающим насосом 8. В дальнейшем, по мере изнашивания насоса 8 градуировку периодически проводят снова, подводя чистую рабочую жидкость через тройник 22 вентиля входного трубопровода 6.

Перед началом измерения открывают вентиль входного трубопровода 6, включают измерительный блок 3. По сигналу блока управления вентиля 20 измерительного блока 3 открывается вентиль выходного трубопровода 7. По сигналу контроллера двигателя 19 (фиг. 3) включается приводной двигатель 9 (фиг. 1), который передает крутящий момент приводному валу 11 насоса 8 закрепленного на внешней поверхности камеры 10. В свою очередь, приводной вал 11 вращает роторы шестеренного насоса 14 (фиг. 2), и жидкость из камеры 1 через входной трубопровод 4 поступает в корпус шестеренного насоса 12. Роторами шестеренного насоса 14 в точке зацепления зубьев 13 генерируется высокочастотный акустический сигнал трения, который воспринимается через корпус шестеренного насоса 12 электроакустическим датчиком 2, работающим в диапазоне частот от 30 до 300 кГц. Жидкость, пройдя через насос 8 (фиг.1), возвращается в камеру 1 через выходной трубопровод 5. От электроакустического датчика 2 сигнал передается на блок измерения 17 (фиг. 3), обрабатывается блоком сравнения измерений 18 с применением специального алгоритма сравнения измеряемых значений и результат измерения выводится с помощью блока вывода результатов измерений 21. Далее подают управляющий сигнал вентилю выходного трубопровода 7 на его ограниченное закрытие, с помощью блока управления вентилем 20, и система продолжает работать, но уже под давлением. Новый сигнал, генерируемый роторами шестеренного насоса 14 под давлением, также фиксируется электроакустическим датчиком 2 и обрабатывается в измерительном блоке 3, аналогично работе устройства на холостом ходу.

Турбулентные потоки, вытекающие из выходного конца выходного трубопровода 16 (фиг.1), и поступающие во входной конец входного трубопровода 15, не влияют друг на друга, так как расположены друг от друга на расстоянии L, более трех диаметров трубопровода, а установка электроакустического датчика 2 в непосредственной близости от источника генерации акустического сигнала в точке зацепления зубьев 13 позволяет получить на электроакустическом датчике 2 сигнал максимально возможной мощности.

После завершения измерений оценки загрязненности рабочей жидкости и получения результатов измерений дается сигнал на измерительный блок 3 о выключении приводного двигателя 9 насоса 8 и полном закрытии вентиля выходного трубопровода 7, вентиль входного трубопровода 6 также закрывают, то есть насос 8 отключается и до следующего измерения система находится в покое.

Таким образом, для оценки загрязнения текучей среды в любой момент времени не требуется значительных трудозатрат, так как весь процесс проходит при минимальном участии оператора, а компоновка устройства с небольшим количеством подвижных элементов и наличие специального алгоритма в блоке сравнения измерений, а также оперативный вывод результатов расширяет информационные возможности устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИСПЫТАНИЯ РЕГУЛИРУЕМЫХ АКСИАЛЬНО-ПОРШНЕВЫХ ГИДРОНАСОСОВ И ГИДРОМОТОРОВ | 2008 |

|

RU2381385C1 |

| СПОСОБ УПРАВЛЕНИЯ УСТРОЙСТВОМ СЦЕПЛЕНИЯ | 2008 |

|

RU2466311C2 |

| ЦЕНТРАЛИЗОВАННАЯ СИСТЕМА СМАЗКИ РЕДУКТОРА | 2012 |

|

RU2482379C1 |

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ДИСПЕРГИРОВАНИЯ ТЕКУЧИХ ЭМУЛЬСИЙ И СУСПЕНЗИЙ | 2018 |

|

RU2681624C1 |

| Моечно-дезинфицирующее ультразвуковое устройство с гидродинамическим воздействием | 2018 |

|

RU2712669C1 |

| СИСТЕМА ТОПЛИВОПОДАЧИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2368794C1 |

| ТРАНСМИССИЯ С ГИДРАВЛИЧЕСКИМИ МЕЖОСЕВОЙ И МЕЖКОЛЕСНЫМИ ДИФФЕРЕНЦИАЛЬНЫМИ СВЯЗЯМИ С АВТОМАТИЧЕСКИ УПРАВЛЯЕМЫМИ РЕЖИМАМИ БЛОКИРОВКИ ДЛЯ АВТОТРАНСПОРТНОГО СРЕДСТВА ПОВЫШЕННОЙ ПРОХОДИМОСТИ | 2013 |

|

RU2551052C2 |

| РЕГУЛИРУЕМЫЙ ШЕСТЕРЕННЫЙ НАСОС | 2012 |

|

RU2511848C1 |

| АНАЛИЗАТОР ПУЛЬПЫ НИТРАТНОГО МЕЛА | 2019 |

|

RU2701868C1 |

| СИСТЕМА СЦЕПЛЕНИЯ | 2008 |

|

RU2457960C2 |

Использование: для оценки загрязненности жидкости трансмиссий. Сущность изобретения заключается в том, что устройство для оценки загрязненности жидкости трансмиссий содержит камеру, электроакустический датчик, измерительный блок, подключенный к датчику, входной трубопровод с вентилем входного трубопровода и выходной трубопровод с вентилем выходного трубопровода, подключенные к камере и насосу с приводным двигателем, при этом насос выполнен шестеренным и неподвижно установлен на камере на внешней ее поверхности, а приводной вал насоса соединен с приводным двигателем, при этом электроакустический датчик выполнен с ультразвуковым диапазоном рабочих частот от 30 до 300 кГц и закреплен на корпусе шестеренного насоса в непосредственной близости от точки зацепления зубьев роторов шестеренного насоса, входной и выходной трубопроводы одним своим концом присоединены к корпусу шестеренного насоса на расстоянии более трех диаметров роторов шестеренного насоса от места крепления электроакустического датчика каждый, а выходные концы входного и выходного трубопроводов соответственно закреплены в камере на расстоянии более трех диаметров входного трубопровода друг от друга, при этом вентиль входного трубопровода выполнен с тройником, а вентиль выходного трубопровода выполнен в виде управляемого дросселя, электроакустический датчик, приводной двигатель и вентиль выходного трубопровода присоединены к измерительному блоку, который включает блок измерения, который последовательно соединен с блоком вывода результатов измерений, через блок сравнения измерений, вход блока измерений соединен с выходом электроакустического датчика, выход контроллера двигателя соединен с обмотками двигателя и выход блока управления вентилем соединен c входом привода управляемого дросселя выходного трубопровода. Технический результат: расширение информационных возможностей устройства для оперативной оценки степени загрязнения текучей среды в любой момент времени. 3 ил.

Устройство для оценки загрязненности жидкости трансмиссий, содержащее камеру, электроакустический датчик, измерительный блок, подключенный к датчику, входной трубопровод с вентилем входного трубопровода и выходной трубопровод с вентилем выходного трубопровода, подключенные к камере и насосу с приводным двигателем, отличающееся тем, что насос выполнен шестеренным и неподвижно установлен на камере на внешней ее поверхности, а приводной вал насоса соединен с приводным двигателем, при этом электроакустический датчик выполнен с ультразвуковым диапазоном рабочих частот от 30 до 300 кГц и закреплен на корпусе шестеренного насоса в непосредственной близости от точки зацепления зубьев роторов шестеренного насоса, входной и выходной трубопроводы одним своим концом присоединены к корпусу шестеренного насоса на расстоянии более трех диаметров роторов шестеренного насоса от места крепления электроакустического датчика каждый, а выходные концы входного и выходного трубопроводов соответственно закреплены в камере на расстоянии более трех диаметров входного трубопровода друг от друга, при этом вентиль входного трубопровода выполнен с тройником, а вентиль выходного трубопровода выполнен в виде управляемого дросселя, электроакустический датчик, приводной двигатель и вентиль выходного трубопровода присоединены к измерительному блоку, который включает блок измерения, который последовательно соединен с блоком вывода результатов измерений, через блок сравнения измерений, вход блока измерений соединен с выходом электроакустического датчика, выход контроллера двигателя соединен с обмотками двигателя и выход блока управления вентилем соединен c входом привода управляемого дросселя выходного трубопровода.

| Устройство для измерения загрязненности жидкости | 1976 |

|

SU581426A1 |

| Устройство для определения загрязненности смазочного масла двигателя внутреннего сгорания | 1988 |

|

SU1613910A1 |

| УСТРОЙСТВО АНАЛИЗА ЗАГРЯЗНЕННОСТИ МОТОРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2015 |

|

RU2583344C1 |

| СПОСОБ АНАЛИЗА ЗАГРЯЗНЕННОСТИ МОТОРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2012 |

|

RU2498269C1 |

| US 9797851 B2, 24.10.2017 | |||

| WO 2016093892 A1, 16.06.2016. | |||

Авторы

Даты

2020-12-21—Публикация

2020-06-05—Подача