Настоящее изобретение предлагает каталитический нейтрализатор отработавших газов, в частности каталитический нейтрализатор отработавших газов типа SCR.

Снижение содержания оксидов азота в отработавших газах, которые производят как стационарные, так и мобильные системы сгорания, в частности автомобили, осуществляется с использованием известного метода селективного каталитического восстановления (SCR). Этот метод включает восстановление оксидов азота до азота в присутствии аммиака и кислорода. В принципе, для ускорения этой реакция известны разнообразные типы и системы каталитических нейтрализаторов отработавших газов. Проверенный класс каталитических нейтрализаторов отработавших газов разрабатывается на основе системы титано-ванадиевых каталитических нейтрализаторов отработавших газов. Титано-ванадиевые каталитические нейтрализаторы отработавших газов этого типа используются как в стационарных системах, так и в мобильных системах сгорания. Следующий класс каталитических нейтрализаторов отработавших газов, который в последнее время находится в центре внимания в связи с использованием в мобильных системах автомобилей, составляют каталитические нейтрализаторы отработавших газов на цеолитной основе. Эти каталитически активные компоненты включают, более конкретно, так называемые содержащие железо или медь ионообменные цеолиты, предпочтительно таких типов, как ZSM-5 (MFI), бета (BEA) или шабазит (CHA).

Каталитические нейтрализаторы отработавших газов, которые используются в настоящее время в автомобилях, представляют собой преимущественно керамические ячеистые каталитические нейтрализаторы отработавших газов. В процессе эксплуатации отработавший газ, который подлежит очистке, протекает через каналы в каталитическом нейтрализаторе отработавших газов, который изготавливается, например, в процессе экструзии.

Здесь основное различие заключается между так называемыми полностью активными экструдатами и нанесенными на подложки покрытиями, известными как "пористые оксидные покрытия". В случае полностью активных экструдатов каталитически активный каталитический материал образует экструдированное изделие, и это означает, что стенки каналов каталитического нейтрализатора отработавших газов полностью образованы из каталитически активного материала. В случае пористых оксидных покрытий на каталитически инертный экструдированный подложечный материал наносится действительно каталитически активный каталитический материал. Это нанесение осуществляется, например, посредством погружения экструдированного подложечного материала в суспензию, содержащую каталитический материал.

В принципе, цель представляет собой максимальную каталитическую активность каталитических нейтрализаторов отработавших газов, т.е. максимальную степень превращения NOx.

Решающий фактор, который обеспечивает максимальную степень превращения NOx, представляет собой очень хороший контакт между отработавшим газом, который подлежит очистке, и каталитически активным материалом. Каталитическое превращение осуществляется в значительной степени в приповерхностной области стенок соответствующего сквозного канала, через который протекает отработавший газ. В частности, в случае полностью активных экструдированных ячеистых катализаторов, в которых весь экструдированный материал представляет собой каталитически активный материал, эффект этого заключается в том, что сравнительно большие области объема каталитического материала остаются неиспользуемыми для превращения NOx.

В связи с этим задача настоящего изобретения заключается в том, чтобы предложить каталитический нейтрализатор отработавших газов, в частности, каталитический нейтрализатор отработавших газов типа SCR, имеющий повышенную каталитическую активность.

Эту задачу настоящего изобретения решает каталитический нейтрализатор отработавших газов, в частности, каталитический нейтрализатор отработавших газов типа SCR, содержащий, по меньшей мере, один каталитически активный компонент и дополнительно содержащий, по меньшей мере, один пористый неорганический компонент-наполнитель который имеет, по меньшей мере, мезопористость или макропористость. Мезопористость следует понимать как присутствие пор, у которых размеры составляют, по меньшей мере, от 2 до не более чем 50 нм, и макропористость следует понимать как присутствие пор, у которых размеры составляют более чем 50 нм, согласно определению Международного союза теоретической и прикладной химии (IUPAC).

Таким образом, выражение "по меньшей мере, мезопористость", как правило, следует понимать как означающее, что компонент-наполнитель имеет такую пористость, что размеры пор составляют более чем 2 нм. Этот компонент-наполнитель, более конкретно, по меньшей мере, также включает или, в качестве альтернативы, содержит исключительно микропоры и, таким образом, является микропористым. Кроме того, компонент-наполнитель может также содержать макропоры. Наконец, компонент-наполнитель может также содержать исключительно поры, у которых размер составляет более чем 50 нм, т. е. никакая микропористость не проявляется

Компонент-наполнитель представляет собой материал, который является порошкообразным в исходном состоянии и содержит частицы, у которых размер частиц находится в пределах интервала от нескольких микрометров до нескольких десятков микрометров, например, в пределах интервала от 1 мкм до 100 мкм. Сами частицы являются пористыми.

Добавление пористого компонента-наполнителя этого типа производит определенный эффект, заключающийся в том, что относительно крупные поры, например, по сравнению с цеолитами, имеющими только микропористость с размером пор, составляющим не более чем 1 нм, также обеспечивает улучшенную диффузию отработавшего газа, который подлежит очистке, в объеме каталитический нейтрализатор отработавших газов. В результате этого обеспечивается улучшенная эксплуатация каталитического материала, и нижележащие слои каталитического материала также эффективно улучшают каталитическое действие, в частности, восстановление NOx.

В общем, неожиданно достигается высокая каталитическая активность каталитического нейтрализатора отработавших газов, даже несмотря на то, что дополнительный компонент-наполнитель уменьшает массовое содержание каталитически активного компонента. Таким образом, посредством пористого компонента-наполнителя повышается удельная каталитическая активность по отношению к содержанию каталитически активного компонента.

Дополнительный фактор, имеющий определенное значение, заключается в том, что компонент-наполнитель представляет собой неорганический компонент-наполнитель, который сохраняется даже в конечном керамическом каталитическом нейтрализаторе отработавших газов после операции спекания, и, следовательно, он также вносит решающий вклад в механическую устойчивость каталитического нейтрализатора отработавших газов. С другой стороны, органические экструзионные добавки испаряются в течение операции спекания, и в результате этого может также производиться пористость на определенном уровне. В общем, добавление пористого неорганического компонента-наполнителя этого типа обеспечивает улучшенную каталитическая активность с равной или даже повышенной механической устойчивостью каталитического нейтрализатора отработавших газов. Это приобретает особое значение, в частности, в случае полностью активных экструдатов.

Типичный каталитический нейтрализатор отработавших газов, как правило, составляют множество основных компонентов и пористый компонент-наполнитель. Здесь каталитически активный компонент представляет собой один из основных компонентов. Как и данный каталитически активный компонент, в качестве основных компонентов также используются, в частности, связующий компонент и необязательно волокна, придающие механическую устойчивость.

Основные компоненты присутствуют в определенном пропорциональном содержании по отношению друг к другу.

В соответствующей конфигурации каталитический нейтрализатор отработавших газов, содержащий пористый компонент-наполнитель проявляет, по меньшей мере, сопоставимую и, в частности, равную или даже более высокую каталитическую активность в расчете на единицу объема каталитического нейтрализатора отработавших газов по сравнению со сравнительным каталитическим нейтрализатором отработавших газов, в котором содержатся только основные компоненты в таком же пропорциональном соотношении, как в каталитическом нейтрализаторе отработавших газов, содержащем пористый компонент-наполнитель.

Для имеющих одинаковую массу каталитического нейтрализатора отработавших газов, содержащего пористый компонент-наполнитель, и сравнительного каталитического нейтрализатора отработавших газов два каталитических нейтрализатора отработавших газов, таким образом, проявляют, по меньшей мере, сопоставимую каталитическую активность. Таким образом, каталитическая активность в расчете на единицу объема используемого каталитического материала повышается посредством пористого компонента-наполнителя. Это распространяется, по меньшей мере, на температурный интервал, например, от приблизительно 400°C, в котором каталитический нейтрализатор отработавших газов для превращения NOx, как правило, эксплуатируется в автомобиле. Таким образом, одинаковая каталитическая активность обеспечивается при меньшем содержании каталитически активного компонента. Таким образом, каталитически активный материал требуется в меньшем количестве для такой же каталитической активности. Это обеспечивает определенное сокращение расходов. Добавление пористого компонента-наполнителя также уменьшает удельный вес каталитического нейтрализатора отработавших газов.

Содержание этого пористого компонента-наполнителя находится предпочтительно в пределах интервала от 5 до 50 мас.% и, в частности, в пределах интервала от 10 до 25 мас.%, в каждом случае по отношению к полной массе конечного каталитического нейтрализатора отработавших газов. Таким образом, пористый компонент-наполнитель заменяет значительную долю массы. Здесь оказывается возможным использование множества различных пористых компонентов-наполнителей. Их суммарное массовое содержание находится в пределах заданных интервалов, составляющих от 5 до 50 мас.% и, в частности, от 10 до 25 мас.%.

Согласно предпочтительной конфигурации, по меньшей мере, один пористый компонент-наполнитель представляет собой глинистый материал. Здесь оказывается целесообразным использование сшитого глинистого материала (PILC). Как правило, этот глинистый материал содержит двумерные слои глины, между которыми располагаются неорганические сшивающие материалы. Эти сшивающие материалы составляют, например, диоксид титана или оксид алюминия.

Согласно альтернативной конфигурации, по меньшей мере, один пористый неорганический компонент-наполнитель представляет собой диатомовую землю. Этот материал обеспечивает высокую пористость. Исследования показали, что использование диатомовой земли в качестве материала-наполнителя обеспечивает особенно эффективную эксплуатацию остального каталитического материала и каталитически активных компонентов.

В принципе, в качестве используемых каталитических нейтрализаторов отработавших газов существуют различные известные системы каталитических нейтрализаторов отработавших газов. Здесь системы каталитических нейтрализаторов отработавших газов следует понимать как означающие системы компонентов, которые частично несут ответственность за каталитическую активность.

В первой предпочтительной группе каталитический нейтрализатор отработавших газов включает каталитическую нецеолитную систему на основе основного металла.

Согласно первому варианту осуществления, каталитический нейтрализатор отработавших газов здесь представляет собой каталитический нейтрализатор отработавших газов на основе титана и ванадия, причем ванадий присутствует в качестве каталитически активного компонента.

В общем, согласно разнообразным вариантам осуществления, используются различные титано-ванадиевые системы. Более конкретно, используются оксидные системы, содержащие в смесях диоксид титана (TiO2) и пентаоксид ванадия (V2O5). В качестве альтернативы, титано-ванадиевая система содержит соединения ванадия и железа в качестве каталитически активного компонента, в том числе, в частности, ванадат железа (FeVO4) и/или ванадат железа и алюминия (Fe0,8Al0,2VO4).

В случае оксидных систем присутствуют, в частности, системы титан-ванадий-вольфрам, системы титан-ванадий-вольфрам-кремний, системы титан-ванадий-кремний. В случае второй группы, содержащей соединения ванадия и железа, присутствуют системы титан-ванадий-вольфрам-железо, системы титан-ванадий-вольфрам-кремний-железо или системы титан-ванадий-кремний-железо.

Надлежащее массовое соотношение титана и ванадия (Ti/V) находится в пределах интервала от 35 до 90. В случае оксидных титано-ванадиевых систем массовое соотношение между диоксидом титана и пентаоксидом ванадия (TiO2/V2O5), как правило, находится в пределах интервала от 20 до 60.

Как правило, титано-ванадиевая система имеет массовое содержание, составляющее от 70 до 90 мас.% по отношению к массе конечного каталитического нейтрализатора отработавших газов. Остальную часть, составляющую от 10 до 30 мас.%, распределяю между собой пористый неорганический компонент-наполнитель и связующий компоненте, а также, возможно, волокнистые компоненты.

Согласно второму варианту осуществления, в каталитической системе на основе основной металл, система оксида вольфрама и оксида церия или стабилизированная система оксида вольфрама и оксида церия (WO3/CeO2) используется в качестве каталитической системы.

Стабилизированная вольфрамо-цериевая система представляет собой, в частности, стабилизированную цирконием систему, содержащую смешанные оксиды церия и циркония. Предпочтительно переходный металл, в частности, железо, распределяется в объеме такого материала носителя. Используемые переходный металлы, в частности, выбираются из группы, которую составляют Cr, Ce, Mn, Fe, Co, Ni, W и Cu и, в частности, выбираются из группы, которую составляют Fe, W, Ce и Cu.

Каталитическая система представляет собой, в частности, систему Fe-W/CeO2 или Fe-W/CeZrO2, которая подробно описывается в связи с фиг. 3 международной патентной заявки № WO 2009/001131, которая в полном объеме включается в настоящий документ посредством ссылки. Содержание переходного металла в каталитическом нейтрализаторе отработавших газов предпочтительно находится в пределах интервала от 0,5 до 20 мас.% по отношению к полной массе каталитического нейтрализатора отработавших газов.

В качестве альтернативы нецеолитным каталитическим системам этого типа, по меньшей мере, один каталитически активный компонент предпочтительно представляет собой кристаллическое молекулярное сито. Здесь термин "кристаллическое молекулярное сито" следует понимать как определенно означающий цеолиты в узком смысле, а именно, кристаллические алюмосиликаты. Кроме того, кристаллические молекулярные сита следует также понимать как означающие другие молекулярные сита, которые не представляют собой алюмосиликаты, но имеют цеолитную каркасную структуру, которая представлена в атласе цеолитов Комиссии по структурам Международной цеолитной ассоциации (IZA-SC). Более конкретно, они означают силикоалюмофосфаты (SAPO) или, в качестве альтернативы, алюмофосфаты (ALPO), которые, аналогичным образом, включены в вышеупомянутый атлас цеолитов.

Каталитически активные компоненты, используемые в данном контексте, представляют собой, в частности, молекулярные сита, имеющие каркасную структуру CHA, в частности, шабазит, AEI, в частности, ALPO 18, ERI, MFI, BEA, FAU, AFX или FER (используемая здесь номенклатура соответствует номенклатуре, используемой в атласе цеолитов).

В случае кристаллических молекулярных сит, имеющих каркасные структуры, которые соответствуют атласу цеолитов, как правило, различаются мелкопористые, среднепористые и крупнопористые кристаллические молекулярные сита. Мелкопористые молекулярные сита представляют собой сита, имеющие максимальную раскрытость пор с кольцевыми структурами, которые представляют собой структуры из восьми тетраэдрических атомов. Наконец, среднепористые и крупнопористые молекулярные сита, следует понимать как означающие сита, в которых максимальную раскрытость пор образуют кольцевые отверстия, где кольца составляют структуры, содержащие не более чем 10 (среднепористые) или не более чем 12 (крупнопористые) атомов, имеющих тетраэдрическую координацию. Вышеупомянутая каркасная структура BEA представляет собой крупнопористую каркасную структуру, MFI представляет собой среднепористую структуру, и CHA представляет собой мелкопористую структуру.

Аналогичным образом, вышеупомянутая каркасная структура FAU представляет собой крупнопористую структуру, предпочтительно цеолит Y. AEI представляет собой мелкопористую каркасную структуру, и здесь предпочтительным является использование цеолита, имеющего обозначение SSZ-39. FER представляет собой среднепористую каркасную структуру, и используемый материал предпочтительно представляет собой ферриерит или ZSM-35. ERI представляет собой мелкопористую структуру, и используемый материал предпочтительно представляет собой эрионит. AFX представляет собой мелкопористую каркасную структуру, и используемый материал предпочтительно представляет собой SSZ-16. Каркасные структуры BEA, MFI и FAU (здесь, в частности, цеолит Y) предпочтительно используются в качестве ловушек для углеводородов. Все вышеупомянутые каркасные структуры и материалы могут использоваться в качестве каталитические нейтрализаторов отработавших газов типа SCR; их соответствующим образом активируют металлы, в частности, вводимые посредством ионного обмена медь и/или железо и/или церий, и предпочтительно их активируют медь или железо.

Соответственно, молекулярное сито, как правило, содержит металлический активатор (промотор). Он представляет собой, в частности, медь, железо или церий, или их смесь. Более конкретно, молекулярное сито представляет собой молекулярное сито, в частности, цеолит данного типа, в который ионным обменом вводятся ионы металлов. В качестве альтернативы ионообменному молекулярному ситу, содержащему ионы металла, которые вводятся в каркасную структуру таким способом, оказывается также возможным, что эти металлы в качестве активаторов не вводятся в каркасную структуру и, таким образом, фактически присутствуют как "свободные" металлы или соединения металлов (например, оксиды металлов) в индивидуальных каналах молекулярных сит, например, в результате пропитывания молекулярного сита раствором, содержащим данное соединение. Еще одна возможность представляет собой сочетание введенных ионным обменом металлов и свободных соединений металлов в молекулярном сите.

Различные каталитические системы, описанные в настоящем документе, используются селективно или в сочетании. Более конкретно, используется смесь, содержащая систему на основе титан-ванадий и кристаллические молекулярные сита. Смешанный каталитический нейтрализатор отработавших газов этого типа содержит, в качестве первого компонента, в частности, молекулярное сито на основе алюмосиликата или силиката железа, которое присутствует в так называемой водородной форме, содержащей ионы H+, или содержит введенные посредством ионного обмена один или более переходных металлов, в частности, железо. Второй компонент представляет собой оксид ванадия на носителе из оксида металла, в качестве которого выбираются алюминий, титан, цирконий, церий, кремний или их сочетания. Более конкретно, материал носителя для второго компонента представляет собой диоксид титана. Первый компонент представляет собой, в частности, содержащее железо MFI ионообменное алюмосиликатное молекулярное сито (цеолит) BEA или FER. Соотношение первого компонента и второго компонента в этой смеси находится приблизительно в интервале от 5:95 до 40:60.

В отличие от каталитически активного компонента, пористый наполнитель предпочтительно является каталитически неактивным, и, таким образом, служит исключительно в качестве пористого материала-наполнителя.

Как было упомянуто выше, каталитический нейтрализатор отработавших газов, помимо пористого компонента-наполнителя, дополнительно содержит связующий компонент, который дополняет, согласно соответствующей конфигурации, также волокнистый компонент в случае экструзионного материала. Содержание связующего компонента и волокон в каждом случае приблизительно составляет предпочтительно несколько массовых процентов и находится, например, в пределах интервала от 4 до 10 мас.%.

Каталитический нейтрализатор отработавших газов представляет собой, в частности, экструдированный каталитический нейтрализатор отработавших газов, предпочтительно ячеистый каталитический нейтрализатор отработавших газов. Согласно одному варианту осуществления, на материал каталитического нейтрализатора отработавших газов наносится каталитически активное покрытие, которое является идентичным экструдированному материалу или отличается от него. Покрытие этого типа наносится, например, в качестве пористого оксидного покрытия, как описывает патентная заявка ФРГ № DE 102012213639 A1. Более конкретно, каталитический нейтрализатор отработавших газов представляет собой экструдированный ячеистый каталитический нейтрализатор отработавших газов типа SCR. Согласно альтернативному варианту осуществления, никакое покрытие не наносится.

Согласно предпочтительной конфигурации, экструдированный каталитический нейтрализатор отработавших газов, в частности, экструдированный ячеистый каталитический нейтрализатор отработавших газов, принимает форму так называемого фильтра с проточными стенками, в котором отработавший газ протекает сквозь пористые стенки в процессе эксплуатации. С другой стороны, проточный фильтр (который, аналогичным образом, часто принимает форму керамического ячеистого каталитического нейтрализатора отработавших газов) пронизывают в продольном направлении сквозные каналы для отработавшего газа. Разработка фильтра с проточными стенками осуществляется посредством соответствующего регулирования пористости. Фильтр с проточными стенками этого типа описывается, например, в патентной заявке ФРГ № DE 102011010106 A1.

Каталитический нейтрализатор отработавших газов предпочтительно присутствует в форме каталитического нейтрализатора отработавших газов типа SCR, т. е. проявляет каталитическую активность в отношении желательной нейтрализации оксидов азота.

Однако описанная здесь идея, включающая введение неорганического фильтрующего компонента, имеющего, по меньшей мере, мезопористость, не ограничивается использованием для каталитические нейтрализаторы отработавших газов типа SCR.

В принципе, эта идея является подходящей для повышения каталитической активности каталитических нейтрализаторов отработавших газов всех типов.

Более конкретно, каталитический нейтрализатор отработавших газов может представлять собой так называемую ловушку для углеводородов, в частности, без дополнительного каталитического покрытия. Катализаторы этого типа также называются термином "каталитические нейтрализаторы отработавших газов для холодного запуска", поскольку они регулируют содержание углеводородов (HC) в отработавшем газе, благодаря своей способности удерживать углеводороды в течение холодной фазы работы двигателя внутреннего сгорания. Каталитический нейтрализатор отработавших газов для холодного запуска этого типа описывается, например, в международной патентной заявке № WO 2012/166868 A1. Более конкретно, каталитический нейтрализатор отработавших газов этого типа принимает форму экструдированного ячеистого каталитического нейтрализатора отработавших газов, содержащего кристаллическое молекулярное сито, в частности, также смесь такого молекулярного сита с благородным металлом, например, таким как палладий (Pd). Этот благородный металл может также добавляться в цеолит вместе с основным металлом. Исследования показывают, что пропитанные палладием кристаллические молекулярные сита, в частности, без железа, аналогичным образом, проявляют желательные свойства каталитического нейтрализатора отработавших газов для холодного запуска. Каталитические нейтрализаторы отработавших газов для холодного запуска этого типа проявляют, например, хорошую способность удерживания и превращения NOx с высокой селективностью в отношении N2 при относительно низких температурах, хорошую способность удерживания и превращения углеводородов при низких температурах, а также повышенную активность окисления монооксида углерода.

В качестве альтернативы этим предпочтительно непокрытым экструдированным каталитическим нейтрализаторам отработавших газов в форме ловушки для углеводородов, каталитический нейтрализатор отработавших газов принимает форму покрытого экструдированного ячеистого каталитического нейтрализатора отработавших газов, который имеет способность действовать в качестве ловушки для углеводородов. Этот каталитический нейтрализатор отработавших газов также предпочтительно включает кристаллические молекулярные сита, предпочтительно, например, в форме H+ и, в частности, в "неметаллизированной" форме, т. е. без металлических активаторов. В качестве альтернативы, кристаллические молекулярные сита содержат палладий и/или серебро. Согласно данному варианту осуществления, на экструдированные ячеистые материалы этого типа наносится каталитически активный покрытие, в частности, чтобы получился окислительный каталитический нейтрализатор отработавших газов для дизельных двигателей или трехфункциональный каталитический нейтрализатор отработавших газов, или они превращаются в фильтр с проточными стенками, на который после этого наносится окислительный каталитический нейтрализатор отработавших газов, чтобы превратить его, аналогично окислительному каталитическому нейтрализатору отработавших газов для дизельных двигателей, в так называемый каталитический сажевый фильтр (КСФ). Один примерный трехфункциональный каталитический нейтрализатор отработавших газов описывает международная патентная заявка № WO 2011/092517 A1, и примерный экструдированный окислительный каталитический нейтрализатор отработавших газов для дизельных двигателей и экструдированный каталитический сажевый фильтр описывает, в частности, международная патентная заявка № WO 2011/092519.

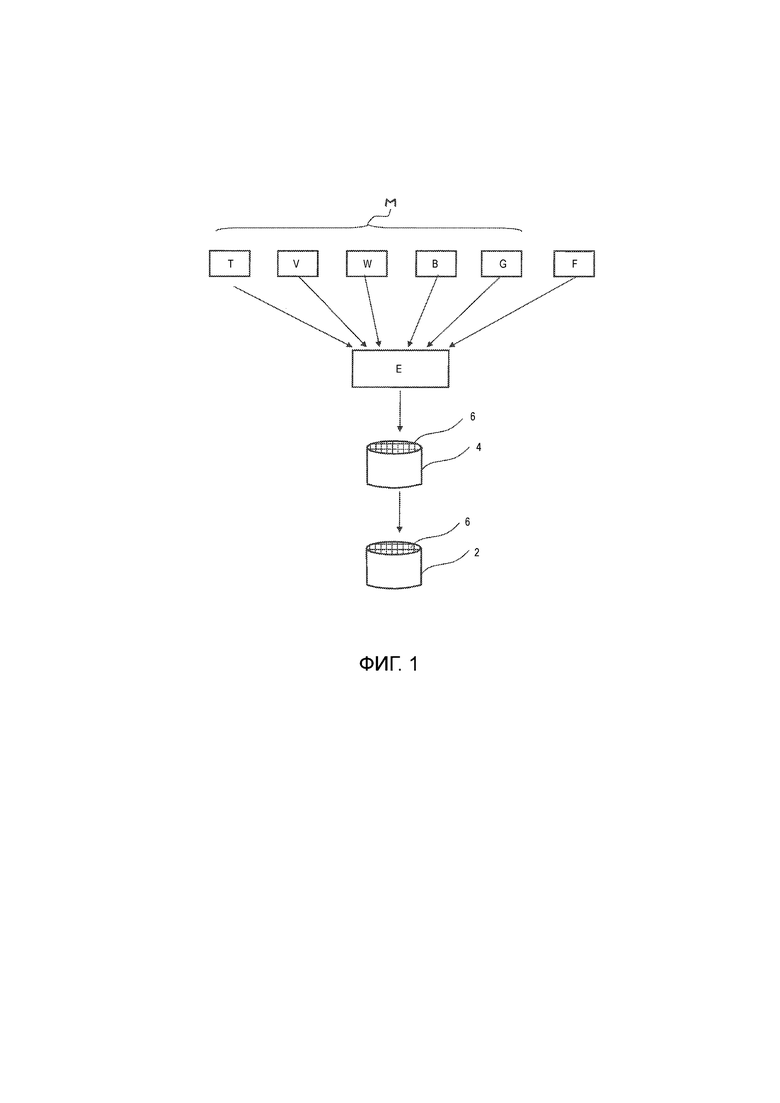

Прилагаемый чертеж (Фиг. 1) иллюстрирует, в качестве примера, способ изготовления экструдированного ячеистого каталитического нейтрализатора отработавших газов этого типа.

Чтобы изготовить экструдированный ячеистый каталитический нейтрализатор отработавших газов 2, как правило, сначала изготавливается каталитический материал Е, в котором индивидуальные компоненты, т. е. основные компоненты M и компонент-наполнитель F, как правило, используются в форме порошкообразных исходных материалов, смешиваются друг с другом, и образуется пастообразный каталитический материал E. В результате операции экструзии затем получается экструдированное профильное изделие 4, имеющее сквозные каналы 6, и после операции высушивания осуществляется спекание, и получается конечный керамический ячеистый каталитический нейтрализатор отработавших газов.

Однако каталитический нейтрализатор отработавших газов 2, в принципе, не ограничивается экструдированными полностью активными экструдируемыми ячеистыми каталитическими нейтрализаторами отработавших газов этого типа. В качестве альтернативы, каталитически активный каталитический материал E наносится, например, в форме покрытия на материал носителя. Таким образом, каталитический нейтрализатор отработавших газов 2, в качестве альтернативы, принимает форму, например, пористого оксидного покрытия, или каталитический нейтрализатор отработавших газов присутствует в форме пластин или экструдированных гранул. Оказывается особенно предпочтительным использование пористого компонента-наполнителя F в экструдированных полностью активных каталитических нейтрализаторах отработавших газов, поскольку в этих случаях достигается особенно эффективная эксплуатация каталитического материала в более глубоких слоях катализатора.

Каталитический нейтрализатор отработавших газов, который предпочтительно принимает форму полностью активного экструдата, согласно первому варианту осуществления, содержит, в качестве основных компонентов M, диоксид титана, составляющий приблизительно от 60 до 80 мас.%, пентаоксид ванадия, составляющий приблизительно от 1 до 2,5 мас.%, триоксид вольфрама, составляющий приблизительно от 4 до 14 мас.%, глинистый минерал, подходящий в качестве связующего компонента и составляющий приблизительно от 4 до 10 мас.%, а также, если это необходимо, волокна, в частности, стеклянные волокна, которые повышают механическую устойчивость и составляют, например, от 4 до 10 мас.%. Эти основные компоненты сокращенно обозначаются на чертеже буквами T, V, W, B, G. Кроме того, пористый неорганический компонент-наполнитель F также добавляется в количестве, составляющем приблизительно от 4 до 20 мас.%.

В качестве пористого компонента-наполнителя F используется, в частности, диатомовая земля. В качестве волокон используются неорганические стеклянные волокна G, например, имеющие диаметр, составляющий 6 мкм. Каталитический нейтрализатор отработавших газов 2, в частности, имеет составы, описанные в следующей таблице (таблица 1).

Таблица 1

В этой таблице сопоставляются сравнительный каталитический нейтрализатор отработавших газов, в котором отсутствует пористый компонент-наполнитель F, и два каталитических нейтрализатора отработавших газов (катализатор 1 и катализатор 2), содержащие компонент-наполнитель F в количестве 7,6 мас.% и 13,6 мас.%, соответственно.

Основные компоненты M представляют собой компоненты A, B, G, где A означает каталитически активную систему, в данном случае оксидную систему титан-ванадий-вольфрам. Пропорциональное содержание основных компонентов по отношению друг к другу является одинаковым во всех случаях. Сама активная система в случае сравнительного каталитического нейтрализатора отработавших газов, имеет состав, включающий приблизительно от 65 до 70 мас.% TiO2, приблизительно от 8 до 11 мас.% WO3 и приблизительно от 1 до 3 мас.% V2O5 по отношению к полной массе композиции.

Экструдированные каталитические нейтрализаторы отработавших газов (катализатор 1 и катализатор 2), изготовленные таким способом и имеющие вышеупомянутые составы, сопоставляли в отношении каталитической активности со сравнительным каталитическим нейтрализатором отработавших газов, имеющим такой же состав основных компонентов M в отношении пропорций, как каталитический нейтрализатор отработавших газов, приведенный в таблице, за исключением неорганического компонента-наполнителя F.

Здесь измерялась степень превращения NOx в одинаковых экспериментальных условиях как функция температуры. Таким образом, отработавший газ при постоянной массовой скорости потока пропускали через каталитический нейтрализатор отработавших газов 2 и через сравнительный каталитический нейтрализатор отработавших газов для данной скорости потока и определенного состава отработавшего газа. Содержание оксидов азота измеряли выше и ниже по потоку относительно каталитического нейтрализатора отработавших газов 2, и эти данные использовали для вычисления степени превращения. Результаты представлены ниже в таблице 2.

Эта таблица представляет измеренную степень превращения NOx в расчете на объем ячейки (объем каталитического нейтрализатора отработавших газов) (XNOx/V) и в расчете на массу ячейки (массу каталитического нейтрализатора отработавших газов) (XNOx/M) при различных температурах в следующих экспериментальных условиях: ячеистый каталитический нейтрализатор отработавших газов, содержащий 400 ячеек на квадратный дюйм (62 ячейки на 1 см2); NOx = NH3 = 100 частей на миллион (NO2 = 0 частей на миллион); H2O = 7%; O2 = 9,3%; ОС (объемная скорость) = 60000 ч-1.

Таблица 2

Как можно видеть, каждый из каталитических нейтрализаторов отработавших газов (катализатор 1 и катализатор 2), в пределах температурного интервала, соответствующего нормальной эксплуатации каталитического нейтрализатора отработавших газов, обеспечивает значительно более высокую степень превращения NOx по отношению к массе каталитического нейтрализатора отработавших газов, чем сравнительный каталитический нейтрализатор отработавших газов, в то время как наблюдается лишь незначительное повышение по отношению к объему каталитического нейтрализатора отработавших газов. В оптимальном случае достигается повышение степени превращения на 20% по отношению к массе каталитического нейтрализатора отработавших газов (катализатор 2, 500°C).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ ЭКСТРУДИРОВАННЫЙ ТВЕРДЫЙ ЯЧЕИСТЫЙ МАТЕРИАЛ | 2015 |

|

RU2671498C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2016 |

|

RU2748697C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И САМ КАТАЛИЗАТОР | 2015 |

|

RU2712077C2 |

| КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ПРИМЕНЕНИЯ В СИСТЕМЕ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2019 |

|

RU2784964C2 |

| ЭКСТРУДИРОВАННЫЙ SCR-ФИЛЬТР | 2011 |

|

RU2570454C2 |

| ОКИСЛИТЕЛЬНЫЙ КАТАЛИЗАТОР | 2011 |

|

RU2505355C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ПРОСКОКА АММИАКА С ЗАКРЕПЛЕНИЕМ PT IN SITU | 2019 |

|

RU2790665C2 |

| СПОСОБ ПРОИЗВОДСТВА КАТАЛИЗАТОРА И КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ | 2015 |

|

RU2751774C2 |

| ЭКСТРУДИРОВАННЫЙ SCR-ФИЛЬТР | 2011 |

|

RU2604231C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777330C2 |

Изобретение относится к каталитическому нейтрализатору отработавших газов, содержащему, по меньшей мере, один каталитически активный компонент, который представляет собой систему титан-ванадий-вольфрам, содержащую ванадий в качестве каталитически активного компонента, и содержащий, по меньшей мере, один пористый неорганический компонент-наполнитель, который представляет собой диатомовую землю, при этом этот неорганический компонент-наполнитель имеет, по меньшей мере, мезопористость, причем этот неорганический компонент-наполнитель содержится в пределах интервала от 10 до 25 мас.% и при этом каталитический нейтрализатор отработавших газов представляет собой экструдированный каталитический нейтрализатор отработавших газов типа SCR. Технический результат заключается в увеличении каталитической активности каталитических нейтрализаторов отработавших газов и максимальной степени превращения NOx. 5 з.п. ф-лы, 2 табл., 1 ил.

1. Каталитический нейтрализатор отработавших газов, содержащий, по меньшей мере, один каталитически активный компонент, который представляет собой систему титан-ванадий-вольфрам, содержащую ванадий в качестве каталитически активного компонента, и содержащий, по меньшей мере, один пористый неорганический компонент-наполнитель, который представляет собой диатомовую землю, при этом этот неорганический компонент-наполнитель имеет, по меньшей мере, мезопористость, причем этот неорганический компонент-наполнитель содержится в пределах интервала от 10 до 25 мас.% и при этом каталитический нейтрализатор отработавших газов представляет собой экструдированный каталитический нейтрализатор отработавших газов типа SCR.

2. Каталитический нейтрализатор отработавших газов по п. 1, в котором система титан-ванадий-вольфрам присутствует в массовом содержании, составляющем от 70 до 90 мас.%.

3. Каталитический нейтрализатор отработавших газов по любому предшествующему пункту, включающий связующий компонент, который дополняет пористый компонент-наполнитель.

4. Каталитический нейтрализатор отработавших газов по любому предшествующему пункту, который представляет собой экструдированный ячеистый каталитический нейтрализатор отработавших газов.

5. Каталитический нейтрализатор отработавших газов по любому предшествующему пункту, который представляет собой фильтр с проточными стенками.

6. Каталитический нейтрализатор отработавших газов по п. 5, отличающийся тем, что на материал каталитического нейтрализатора отработавших газов нанесено каталитически активное покрытие, которое является идентичным экструдированному материалу или отличается от него.

| IRWIN M | |||

| LACHMAN AND JIMMIE L | |||

| WILLIAMS, Extruded Monolithic Catalyst Supports, Catalysis Today, 1992, 14, 317-329 | |||

| US 4973570 A, 27.11.1990 | |||

| US 4085193 A, 18.04.1978 | |||

| NOEMIE VAN GARDEREN ET AL., Investigation of clay content and sintering temperature on attrition resistance of highly porous diatomite based material, Applied Clay Science, 2011, |

Авторы

Даты

2020-12-21—Публикация

2015-01-23—Подача