Данное изобретение касается способа получения экструдированного катализатора, а также самого катализатора, в частности катализатора СКВ.

Чтобы восстановить оксид азота в выхлопных газах из стационарных и подвижных устройств сгорания, в частности в автомобилях, применяют известное селективное каталитическое восстановление (СКВ). При этом оксиды азота восстанавливаются в присутствии аммиака и кислорода до азота. В принципе, известны различные типы катализаторов и системы для ускорения этой реакции. Одним из классов катализаторов, которые сейчас находятся в фокусе, особенно для подвижного применения в автомобилях, являются катализаторы на основе цеолитов. В частности, можно упомянуть железо- и медьзамещенные цеолиты, предпочтительно типа ZSМ-5 (МFI), бета (ВЕА), шабазита (СНА), а также другие цеолиты, имеющие структуры решетки АЕI, ЕRI, FЕR, в качестве каталитически активных компонентов.

Вследствие их особой морфологии, имеющей высокую микропористость на единицу объема, цеолиты имеют сравнительно большую площадь поверхности, так что они подходят для компактной конструкции. Каталитическая активность также увеличивается путем внедрения ионов меди или железа.

Каталитические преобразователи, применяемые сейчас в автомобилях, обычно представляют собой пористые слои катализатора, нанесенные на инертные керамические подложки, особенно ячеистые керамические подложки. Альтернативно, современные каталитические преобразователи могут быть экструдированными керамическими катализаторами, обычно в форме ячеистого тела. При работе очищаемый выхлопной газ течет сквозь каналы в покрытой подложке или теле экструдированного катализатора.

Здесь, в принципе, делается различие между полностью активными экструдатами и носителями с нанесенными покрытиями, известными как пористые покрытия ("washcoats"). В случае полностью активных экструдатов экструдированное тело образовано из композиции каталитически активного катализатора, т.е. стенки отдельных каналов катализатора образованы из сплошного, каталитически активного материала. В случае пористых покрытий экструдированное тело каталитически инертного носителя покрыто действующим, каталитически активным материалом катализатора. Это обычно обеспечивают путем погружения экструдированного тела носителя в суспензию, содержащую материал катализатора.

Чтобы получить тело экструдированного катализатора, обычно обеспечивают керамическую композицию для экструдирования, реологические свойства которой подобраны так, чтобы подходить для процесса экструзии. Эта композиция для экструдирования является пластичной (т.е. легко формируемой или формуемой) вязкой композицией. Чтобы получить желаемые реологические свойства композиции для экструдирования, а также механические свойства экструдата, к композиции для экструдирования обычно добавляют связующие или добавки.

В случае полностью активных экструдатов каталитически активный компонент присутствует в композиции для экструдирования. В случае обычных катализаторов, которые основаны, например, на системе диоксид титана/пентоксид ванадия, доля связующего обычно находится в интервале нескольких массовых процентов, например, в интервале от 2 до 10 масс.%.

Однако, когда в качестве каталитически активного компонента используют цеолиты, экструзия затрудняется, так как цеолиты относительно трудно экструдировать из-за их особых свойств и их морфологии. Дополнительной проблемой является также пониженная механическая стабильность каталитических систем на основе цеолитов. В свете этого, при сравнении с системами диоксид титана/пентоксид ванадия необходимо использовать значительно большие доли связующего, чтобы получать реологические свойства, подходящие для экструзии, и достигать достаточной механической стабильности.

Однако это приводит к общему снижению каталитически активного компонента относительно всего катализатора, так что удельная каталитическая активность на единицу объема в целом снижается в результате увеличенной доли связующего.

С точки зрения рассматриваемых здесь задач, связующее обычно представляет собой компонент, который придает конечному катализатору прочность и стабильность после процесса спекания. Связующее формирует, в частности, спеченные мостики к каталитически активному компоненту или вызывает механическое взаимное сцепление этих компонентов.

Исходя из этого, целью данного изобретения является возможное изготовление катализатора предпочтительно на основе цеолита, в частности катализатора СКВ, который демонстрирует высокую каталитическую активность и предпочтительно может также экструдироваться в надежном процессе.

Данная цель достигается согласно настоящему изобретению с помощью способа получения экструдированного катализатора, в частности катализатора СКВ, имеющего признаки по пункту 1. Здесь экструдируемая каталитическая композиция обеспечивается и экструдируется с получением тела катализатора. Чтобы получить требуемые реологические свойства для экструзии, каталитическая композиция содержит фракцию связующего, образованную из, по меньшей мере, одного неорганического связующего компонента, состоящего из частиц. Фракция связующего является исходно каталитически неактивной в первоначальном состоянии, причем, по меньшей мере, часть этой фракции связующего, которая является каталитически неактивной в первоначальном состоянии, обрабатывается так, что приобретает каталитическую активность. Для настоящих целей начальное состояние означает порошкообразное состояние связующего компонента.

Этот способ основан, во-первых, на идее использования высокой доли неорганического связующего, чтобы гарантировать желаемую стабильность конечного сформированного тела катализатора. Использование подходящих неорганических связующих компонентов гарантирует, что способ экструзии можно осуществлять надежным образом.

Кроме того, данное изобретение основано на идее получения достаточно высокой каталитической активности катализатора несмотря на сравнительно высокую долю требуемого связующего путем придания каталитической активности по меньшей мере одному исходно неактивному связующему компоненту посредством надлежащей обработки. Эту обработку предпочтительно выполняют до подмешивания связующей фракции в экструдируемую композицию катализатора. Данные неорганические связующие компоненты, подмешанные в композицию катализатора, обычно представляют собой порошкообразный неорганический материал, состоящий из индивидуальных частиц. Поэтому данные порошкообразные частицы предпочтительно обрабатывают так, чтобы достигать желаемой каталитической активации исходно каталитически инертных частиц до подмешивания в композицию катализатора. Следовательно, когда термин "частицы" применяется далее, имеются в виду такие порошкообразные частицы.

В целом, это позволяет получать экструдируемый катализатор, имеющий высокую стабильность и высокую каталитическую активность, в надежном способе.

В пригодном варианте осуществления обычный, каталитически активный компонент примешивают, в добавление к связующему компоненту, в композицию катализатора. Это предпочтительно каталитически активный цеолит и/или каталитически активное молекулярное сито. Для целей настоящего изобретения цеолиты обычно представляют собой цеолиты согласно атласу структурного комитета международной цеолитной ассоциации (IZА-SС). Кроме классических Аl-Si цеолитов, они также включают, в частности, цеолиты типа SАРО и АlРО. Следовательно, данный катализатор предпочтительно представляет собой катализатор на основе цеолита.

В качестве альтернативы, титан-ванадиевая система или другая смешанная оксидная система, например, система, основанная на церий-циркониевых смешанных оксидах, используется в качестве каталитически активного компонента.

Реологические свойства композиции катализатора решающим образом зависят от геометрической формы, т.е. морфологии добавленных индивидуальных частиц. Поэтому их предпочтительно выбирают надлежащим образом так, что они имеют морфологию, подходящую для желаемых реологических свойств.

В предпочтительном варианте осуществления данные частицы имеют, по меньшей мере, в каталитически неактивном, исходном состоянии, нецеолитную структуру решетки.

Следовательно, данные частицы отличаются от обычных, каталитически активных компонентов. По этой причине, когда активный компонент подмешивают в композицию катализатора, они, по меньшей мере, отличаются от этого активного компонента. Кроме того, данные частицы находятся обычно, по меньшей мере в исходном состоянии, в виде аморфных частиц в отличие от обычно кристаллических, обычных активных компонентов.

В результате структура этой частицы, отличающаяся от активного компонента, во-первых, обеспечивает достижение желаемого улучшения реологических свойств и, в то же время, обеспечивает функционирование в качестве связующего для механической прочности получаемого формованного тела.

В предпочтительном варианте осуществления сами частицы имеют пористость. Это улучшает доступность для очищаемого выхлопного газа глубоких слоев объема и, таким образом, массоперенос, что выгодно для желаемой высокой каталитической активности.

В пригодном варианте осуществления частицы имеют большую ширину пор по сравнению с цеолитом. В частности, частицы имеют мезопористость или макропористость, имеющую ширину пор >2 нм, предпочтительно >5 нм. Для целей настоящего изобретения термин мезопористость относится к порам, имеющим ширину пор (диаметр пор) в интервале от 2 нм до 50 нм, а термин макропористость относится к ширинам пор, большим, чем 50 нм. Следовательно, частицы связующего компонента отличаются по своей морфологии, в частности по ширине пор, от цеолита или от активного компонента.

Здесь ширина пор цеолита является наибольшим диаметром кольцевой структуры цеолита. Структура решетки подходящих цеолитов образует открытые поры или каналы пор. Они образованы и соединены с помощью кольцевой структуры из обычно тетраэдрических, базовых строительных блоков цеолита. Обычно делают различие между мелкопористыми (до 8-членного кольца) цеолитами, среднепористыми (до 10-членного кольца) цеолитами, широкопористыми (до 12-членного кольца) цеолитами и ультраширокопористыми (более 12-членного кольца) цеолитами. Максимальным размером кольца в настоящее время является 24-членное кольцо, которое соответствует ширине пор приблизительно 1,2 нм. Подходящими, каталитически активными цеолитами обычно являются мелко- и среднепористые цеолиты, имеющие ширину пор приблизительно от 0,3 до 0,7 нм.

Каталитическая активность в целом улучшается мезопористостью или макропористостью частиц связующего компонента, так как очищаемый выхлопной газ может также проникать сквозь эту пористость в более глубокие слои каталитически активных стенок экструдированного катализатора. Следовательно, посредством этих широких пор также эффективно имеет место доступность даже глубоколежащих, каталитически активных центров катализатора, так что большая доля каталитически активной композиции может быть использована. В случае обычных катализаторов каталитическая реакция протекает сначала и в первую очередь в области непосредственной поверхности проточных каналов в катализаторе, сквозь которые течет очищаемый выхлопной газ. Так как связующая фракция обычно равномерно распределена по всему объему катализатора, связующая фракция эффективно формирует поток и траектории подачи, которые распространяются в объем катализатора, и из которых затем возможно проникновение в микропористость цеолита.

Чтобы достичь желаемой каталитической активности связующей фракции первый предпочтительный вариант предусматривает покрытие исходно каталитически инертных частиц связующего компонента каталитически активным слоем, предпочтительно слоем цеолита. Следовательно, каталитически активированные частицы состоят в этом варианте из каталитически инертной сердцевины и каталитически активного слоя. Соответствующие частицы, которые имеют заданную форму частиц, получают желаемую каталитическую активность с помощью каталитического покрытия при сохранении формы частицы. Известные сами по себе способы могут быть использованы для формирования данного слоя, например осаждения каталитически активных частиц, в частности цеолитов, из суспензии или химического нарастания путем гидротермальной кристаллизации.

Частицы обычно имеют размер в интервале от нескольких мкм до нескольких 10 мкм, например в интервале от 1 до 100 мкм. С другой стороны, толщина слоя является его частью и составляет, в частности, менее 20%, предпочтительно менее 10% от среднего диаметра частиц и находится, в частности, в интервале от 0,5 мкм до 10 мкм. Для настоящих целей, диаметр частиц является средним диаметром соответствующих частиц. В случае стержнеобразных частиц, которые вытянуты в продольном направлении, диаметром частиц является средний диаметр в плоскости сечения, перпендикулярной продольному направлению.

В предпочтительном варианте осуществления частицы, по меньшей мере, частично или предпочтительно полностью трансформируются в каталитически активную цеолитную структуру при сохранении формы частиц. Каталитическая активность достигается, в частности, путем обычного ионного обмена металлов для цеолитов, в частности ионами Сu или Fе. Особым преимуществом этого преобразования является то, что сохраняется исходная форма частиц порошка, которая особенно важна для получения желаемых реологических свойств. Для целей настоящего изобретения, термин форма частиц относится, в частности, к геометрическим структурам в области размера индивидуальных частиц, т.е., в частности, в мкм диапазоне, что также можно называть макроморфологией. С другой стороны, геометрические структуры в большем интервале измерения, т.е., например, в интервале от нескольких нм до 1 мкм, также охватываются термином форма частиц, которая сохраняется. Следовательно, сохраняется эта форма частиц, которая критична для реологических свойств, а также для формирования каналов подачи. Одновременно структура решетки цеолита формируется с помощью этого преобразования. Следовательно, термин преобразование относится к химическому преобразованию с сохранением (мезоскопической и макроскопической) морфологии связующих частиц. Что касается структуры решетки, образуется тетраэдрическая кристаллическая структура, типичная для цеолитов, в частности, структура, образованная из тетраэдров SiО4/2-АlО4/2. В целом, образуются частицы, имеющие цеолитную структуру решетки или наноструктуру, но не цеолитную морфологию.

Чтобы развить каталитическую активность, ионы металлов, в частности ионы Сu или Fе, в пригодном варианте осуществления, вводят в цеолитную микроструктуру путем ионного обмена, чтобы затем сформировать каталитически активные центры.

Также особенно выгодно, что сохраняется (мезо)пористая исходная структура частиц, так что сохраняются преимущества в отношении улучшенной подачи в глубоколежащие области стенки, достигаемой с помощью пористости.

Преобразование в цеолит в принципе известно. Предпосылкой является то, что частицы состоят из материала, содержащего оксид кремния и/или оксид алюминия, который затем преобразуется с добавлением дополнительных компонентов, подходящих для формирования структуры, и при повышенной температуре и давлении в желаемую цеолитную микроструктуру в синтезе.

Данное преобразование выполняют с помощью вышеупомянутой гидротермальной кристаллизации. В этом преобразовании соответствующая частица обычно используется как подложка для кристаллизации на носителе. Когда используют частицы кизельгура (диатомовой земли), аморфный SiО2, присутствующий в этой частице, используется как источник кремния для формирования цеолита. В этом случае частицы вводят в водную реакционную смесь, которая содержит дополнительные компоненты, в частности источник алюминия и обычно органический шаблон или множество органических шаблонов. Следовательно, эти дополнительные компоненты образуют реагенты для формирования желаемой сетчатой структуры. Данное преобразование и формирование микроструктуры затем вызывают гидротермальной кристаллизацией при повышенной температуре, обычно от 80 до 200°С и автогенном давлении на протяжении времени реакции, обычно несколько дней, например от одного до десяти дней. Кристаллический материал, полученный таким образом, после гидротермальной обработки затем промывают, сушат и прокаливают при температурах от 400 до 800°С. Прокаливание служит, в частности, для выжигания органических реагентов (шаблонов). Преобразование иногда может происходить только в областях, близких к поверхности, так что формируется слой цеолитной поверхности. В качестве альтернативы, преобразование происходит до завершения, так что вся частица получает структуру цеолитной решетки.

Данное преобразование предпочтительно формирует цеолит, имеющий структуру решетки МFI (например, ZSМ-5), ВЕА (напр. бета), СНА (шабазит), АЕI (напр. АLРО 18), ЕRI (напр. эрионит) или FЕR (напр. ферриерит) (FЕR является молекулярным ситом со средними порами). После преобразования цеолиты предпочтительно подвергают ионному обмену с железом или медью. В частности, преобразование формирует такой же тип цеолита, как применяется для каталитически активного, цеолитного компонента. Следовательно, этот каталитически активный, цеолитный компонент и связующее различаются в этом случае по их мезоморфологии и макроморфологии.

Пористое стекло, силикагель или оксид алюминия, например, используют в этом случае в качестве исходных частиц для связующего компонента. Также применяют глинистые минералы и, в предпочтительном варианте осуществления, диатомовую землю, которая особенно подходит для получения желаемых реологических свойств композиции катализатора. Если необходимо, смеси множества таких связующих компонентов также используют для связующей фракции.

Наконец, в дополнительном варианте осуществления столбчатый глинистый материал, известный как столбчатые глины (РILС), используют в качестве связующего компонента. Этот глинистый материал обычно имеет двумерные слои глины, отделенные друг от друга на некоторое расстояние посредством неорганических столбов. Данные столбы состоят, например, из оксида титана или оксида алюминия. Кроме того, каталитически активные ячейки предпочтительно находятся в свободных пространствах, образованных неорганическими столбами между слоями глины, чтобы обеспечить каталитическую активность. Для этой цели внедряют железо, медь, марганец или церий, если желательно.

В пригодном варианте осуществления связующий компонент представляет собой диатомовую землю. Это особенно подходит для получения желаемых реологических свойств. Это применимо к варианту, имеющему покрытые частицы, а также к варианту, имеющему частицы, которые были преобразованы в цеолит.

Особым преимуществом диатомовой земли является ее высокая пористость. Эксперименты показали, что диатомовая земля является особенно подходящей. Это применимо, в частности, к преобразованию в цеолит. Следовательно, формируется цеолит, имеющий макроскопическую морфологию диатомовой земли и имеющий подходящую мезопористость и макропористость, так что достигается желаемая доступность глубоколежащих слоев катализатора.

Согласно данному изобретению задача также достигается с помощью катализатора, имеющего признаки по пункту 13. Это, в частности, катализатор СКВ, который предпочтительно был получен в виде полностью активного экструдата с помощью вышеописанного способа. Он содержит, в частности, по меньшей мере, один цеолит в качестве каталитически активного компонента и фракцию неорганического связующего, которая содержит неорганический связующий компонент, который был, по меньшей мере, частично каталитически активирован.

Преимущества и предпочтительные варианты осуществления, которые были описаны в связи с данным способом, в частности в отношении композиции катализатора и, в частности, варианты осуществления связующей фракции и связующего компонента, также могут аналогично применяться к катализатору.

Катализатор представляет собой, в частности, экструдированный (ячеистый) катализатор. В альтернативных вариантах осуществления катализатор сформирован в виде пластинчатого катализатора, в виде пористого покрытия или в виде экструдированных таблеток (сыпучий материал). Композиция каталитически активного катализатора, формирующая реальный катализатор, имеет, в конечном состоянии, в каждом случае композицию, которая также может быть описана для данного способа.

Фракция неорганического связующего подходящим образом находится в интервале от 10 до 80 масс.% и, в особенности, в интервале от 15 до 50 масс.% в каждом случае в расчете на полную массу конечного спеченного катализатора. Следовательно, в граничной области каталитическая активность образуется исключительно с помощью каталитически активированного, связующего компонента.

Высокая массовая доля связующего компонента делает возможной последующую активацию ранее неактивной фракции связующего, чтобы гарантировать одновременно общую высокую полную активность катализатора при данном объеме. Следовательно, фракция связующего фундаментально отличается от цеолитного компонента активного катализатора с точки зрения своей мезоморфологии или макроморфологии.

Полезно, когда большая часть, предпочтительно больше чем 80%, всей фракции неорганического связующего каталитически активируется. В частности, вся фракция неорганического связующего каталитически активируется. Предпочтение также отдается использованию комбинаций различных, каталитически активированных, связующих компонентов.

В целом, многие преимущества достигаются путем надлежащего выбора связующих компонентов.

В частности, можно видеть улучшенный доступ очищаемого выхлопного газа к каталитически активным ячейкам цеолита. В результате достигается более высокая скорость диффузии очищаемого выхлопного газа в объем катализатора, вызывающая улучшенную каталитическую эффективность и, таким образом, полное использование сравнительно дорогого цеолитного каталитического материала. Фракция связующего обычно равномерно распределяется в катализаторе. Обычно цеолитные кристаллы микронного размера лучше применяются для каталитической реакции. Это может давать меньшие конструкционные пространства для катализатора при сохранении такой же каталитической активности, что особенно важно в области автомобилей.

Наконец, эти улучшенные свойства катализатора также критическим образом поддерживаются фундаментальной способностью производить экструдированное, полностью активное тело в значимом способе.

В принципе, можно использовать только пористые неорганические связующие компоненты, такие как подходящие глинистые материалы, диатомовая земля и/или столбчатые глинистые минералы (РILС), без каталитической активации в качестве связующего компонента. Даже без каталитической активации фракции связующего достигается катализатор, имеющий улучшенную каталитическую активность в результате введенных каналов подачи. Хорошая экструдируемость и высокая механическая стабильность также достигаются с помощью неорганического связующего. Резервируются права зарегистрировать субприменение, направленное на использование таких неорганических связующих компонентов, как рассматривается здесь, но без каталитической активации, для катализатора, в частности катализатора СКВ, и способа получения.

В добавление к каталитически активированной фракции связующего катализатор предпочтительно содержит, по меньшей мере, один каталитически активный компонент. Различные каталитические системы, в принципе, известны для катализаторов. Для настоящих целей, каталитические системы представляют собой составные системы, содержащие, по меньшей мере, один каталитически активный компонент, который частично отвечает за каталитическую активность.

В предпочтительном первом варианте кристаллическое молекулярное сито используют в качестве, по меньшей мере, одного каталитически активного компонента. Он предпочтительно присутствует в массой доле 20-80%.

Для настоящих целей, кристаллические молекулярные сита представляют собой, в частности, цеолиты в узком смысле, а именно кристаллические алюмосиликаты. Кроме того, кристаллические молекулярные сита также включают в себя другие молекулярные сита, которые не являются алюмосиликатами, но имеют цеолитную структуру решетки согласно атласу цеолитов структурного комитета международной цеолитной ассоциации (IZА-SС). Это относится, в частности, к кремнийалюмофосфатам (SАРО) или алюмофосфатам (АLРО), которые также перечислены в упомянутом атласе цеолитов.

В качестве каталитически активных компонентов здесь применяют, в частности, молекулярные сита, имеющие структуру решетки СНА, в частности шабазит, АЕI, в частности АLРО 18 или его алюмосиликатная форма, например, SSZ-39, ЕRI, МFI, ВЕА, FАU, АFХ или FЕR (применяемая здесь номенклатура основана на номенклатуре, используемой в атласе цеолитов).

Среди кристаллических молекулярных сит, имеющих структуры решетки согласно атласу цеолитов, обычно делается различие между мелкопористыми, среднепористыми и крупнопористыми кристаллическими молекулярными ситами. Мелкопористые молекулярные сита представляют собой сита, которые имеют максимальное отверстие пор, имеющее кольцевую структуру, образованную из восьми тетраэдрических атомных структур. Среднепористые и крупнопористые молекулярные сита представляют собой молекулярные сита, в которых максимальные отверстия пор образованы с помощью кольцевого отверстия, имеющего кольцо из не более чем 10 (среднепористый) или не более чем 12 (крупнопористый) тетраэдрически расположенных атомных структур. Упомянутая структура решетки ВЕА является крупнопористой структурой решетки, МFI является среднепористой структурой, а СНА является мелкопористой структурой. Упомянутая структура решетки FАU также является крупнопористой структурой, предпочтительно Y-цеолитом. АЕI является мелкопористой структурой, и предпочтение отдается здесь использованию цеолита, имеющего обозначение SSZ-39. FЕR является среднепористой структурой, и предпочтение отдается использованию ферриерита или ZSМ-35 в качестве материала. ЕRI является мелкопористой структурой, и предпочтение отдается использованию эрионита в качестве материала. АFХ является мелкопористой структурой, и предпочтение отдается использованию SSZ-16 в качестве материала. Решеточные структуры ВЕА, МFI и FАU (здесь, в особенности, цеолит-Y) предпочтительно используют в качестве ловушек углеводородов. Все упомянутые решеточные структуры и материалы могут быть использованы в качестве катализаторов СКВ; их предпочтительно активируют с помощью металла, в частности путем ионного обмена с медью и/или железом и/или церием, предпочтительно активируют медью или железом.

Обычно полезно, когда молекулярное сито содержит металлический активатор (промотор). Это, в частности, медь, железо или церий, или их смесь. Молекулярное сито, в частности, представляет собой молекулярное сито, в частности цеолит, подвергнутое обмену с ионами таких металлов. В качестве альтернативы молекулярному ситу после ионного обмена, в котором ионы металлов внедрены в структуру решетки, эти металлические активаторы могут также не внедряться в структуру решетки и, таким образом, эффективно присутствовать в виде "свободных" металлов или соединений металлов (например, оксидов металлов) в индивидуальных каналах молекулярных сит, например, в результате пропитки молекулярного сита раствором, содержащим данное соединение. Также возможна комбинация ион-обмененных металлов и свободных соединений металлов в молекулярном сите.

В качестве альтернативы кристаллическим молекулярным ситам, в принципе, можно также использовать другую каталитическую систему, имеющую каталитически активный компонент. Катализатор в этом случае предпочтительно имеет каталитическую, не цеолитную систему на основе неблагородного металла.

В первом варианте осуществления катализатор в этом случае представляет собой катализатор на основе титана-ванадия, содержащий ванадий в качестве каталитически активного компонента.

В общем, различные титан-ванадиевые системы используют в разных вариантах осуществления. В частности, применяют оксидные системы, содержащие смеси диоксида титана (ТiО2) и пентоксида ванадия (V2О5). В качестве альтернативы, титан-ванадиевая система содержит ванадий-железные соединения в качестве каталитически активного компонента, в частности содержит ванадат железа (FеVО4) и/или ванадат железа алюминия (Fе0,8Аl0,2VО4). Такой состав раскрывается в WО 2014/027207 А1 (полное содержание которой включено сюда посредством ссылки).

Оксидные системы представляют собой, в частности, титан-ванадий-вольфрамовые системы, титан-ванадий-вольфрам-кремниевые системы, титан-ванадий-кремниевые системы. В случае второй группы, содержащей соединения ванадия-железа, они представляют собой титан-ванадий-вольфрам-железные системы, титан-ванадий-вольфрам-кремний-железные системы или титан-ванадий-кремний-железные системы.

Подходящим является массовое отношение титан/ванадий (Тi/V) в интервале от 35 до 90. В случае оксидных титан-ванадиевых систем массовое отношение диоксида титана к пентоксиду ванадия (ТiО2/V2О5) обычно находится в интервале от 20 до 60.

Титан-ванадиевая система обычно присутствует с массовой долей от 70 до 90 масс.% в расчете на конечный катализатор. Остальные от 10 до 30 масс.% составляют связующие компоненты и, если требуется, наполняющие компоненты или волокна.

Во втором варианте каталитической системы на основе неблагородного металла система оксид вольфрама-оксид церия или стабилизированная система оксид вольфрама-оксид церия (WО3/СеО2) используется для каталитической системы.

Стабилизированная система оксид вольфрама-оксид церия представляет собой, в частности, стабилизированную цирконием систему, содержащую Се-циркониевые смешанные оксиды. Переходный металл, в частности железо, предпочтительно распределен в таком несущем материале. Применяемые переходные металлы выбирают, в частности, из группы, состоящей из Сr, Се, Mn, Fe, Co, Ni, W и Сu, и, в особенности, из группы, состоящей из Fe, W, Ce и Cu.

Каталитическая система представляет собой, в частности, FеW/СеО2 систему или Fе-W/СеZrО2 систему, описанную, в частности, в связи с фигурой 3 из WО 2009/001131, который полностью включен сюда посредством ссылки. Доля переходного металла в катализаторе предпочтительно находится в интервале от 0,5 до 20 масс.% в расчете на полную массу катализатора.

Различные каталитические системы, описанные здесь, применяются индивидуально, если это желательно, или в комбинации. В частности, здесь применяется смесь системы на основе титана-ванадия с кристаллическими молекулярными ситами. В частности, такой смешанный катализатор содержит в качестве первого компонента алюмосиликатное или железосиликатное молекулярное сито, которое возможно находится в Н+ форме или подвергалось ионному обмену с одним или несколькими переходными металлами, в частности с железом. Вторым компонентом является оксид ванадия на металлоксидном носителе, металл которого выбирают из алюминия, титана, циркония, церия, кремния и их комбинаций. Несущий материал второго компонента, в частности, представляет собой оксид титана. Первый компонент, в частности, представляет собой ион-замещенное МFI, ВЕА или FЕR алюмосиликатное молекулярное сито (цеолит). Отношение первого компонента ко второму компоненту в этой смеси находится в интервале от 5:95 до приблизительно 40:60.

Данный катализатор, в частности, является экструдированным катализатором, предпочтительно ячеистым катализатором. Тело катализатора, в одном варианте осуществления, покрыто каталитически активным покрытием, которое идентично экструдированному телу или отличается от него. Такое покрытие наносят, например, в виде пористого покрытия типа "washcoat", как раскрывается в DЕ 10 2012 213 639 А1 (полное содержание которого включено сюда посредством ссылки). Это, в частности, экструдированный ячеистый катализатор СКВ. В альтернативном варианте осуществления никакое покрытие не наносят.

В предпочтительном варианте осуществления экструдированный катализатор, в частности экструдированный ячеистый катализатор, организован в виде стеннопроточного фильтра, в котором выхлопной газ течет сквозь пористые стенки во время работы. В противоположность этому, тело катализатора из прямопроточного монолита (который также часто организован в виде керамического ячеистого катализатора) имеет проточные каналы для выхлопного газа, расположенные в продольном направлении. Формирование стеннопроточного фильтра осуществляют посредством подходящего получения пористости. Такой стеннопроточный фильтр описан, например, в DЕ 10 2011 010 106 А1 (полное содержание которого включено сюда посредством ссылки).

Катализатор предпочтительно организован как катализатор СКВ и, таким образом, имеет каталитическую активность в отношении желаемой реакции DеNОх.

Однако описанная здесь концепция с каталитически активированным связующим компонентом не ограничивается применением для катализаторов СКВ. Эта концепция, в принципе, подходит для всех типов катализаторов, чтобы улучшать каталитическую активность.

В частности, данный катализатор представляет собой, например, ловушку углеводородов, в частности без дополнительного каталитического покрытия. Такие катализаторы также называют катализаторами холодного старта, так как благодаря их способности запасать углеводороды они регулируют долю НС в выхлопном газе во время стартовой фазы двигателя внутреннего сгорания. Такой катализатор холодного старта описан, например, в WО 2012/166868 А1 (полное содержание которого включено сюда посредством ссылки). Такой катализатор организован, в частности, в виде экструдированного ячеистого катализатора, содержащего кристаллическое молекулярное сито, в частности в виде смеси такого молекулярного сита с благородным металлом, в частности палладием (Рd). Благородный металл может также добавляться вместе с неблагородным металлом в цеолит. Исследования показали, что пропитанные палладием, кристаллические молекулярные сита, в частности с железом, также демонстрируют желаемые свойства катализатора холодного старта. Такие катализаторы холодного старта демонстрируют, например, хорошую стабильность накопления и превращения NОх с высокой селективностью по N2 при низких температурах, хорошую способность накопления и превращения углеводорода при низких температурах и улучшенную активность окисления моноксида углерода.

В качестве альтернативы этим, предпочтительно непокрытым экструдированным катализаторам, организованным в виде ловушек углеводородов, катализатор организуется в виде покрытого экструдированного ячеистого катализатора, способного выступать как ловушка углеводородов. Опять катализатор предпочтительно содержит кристаллические молекулярные сита, предпочтительно, например, в Н+ форме и, в частности, "неметаллизированные", т.е. без металлических активаторов. В качестве альтернативы, кристаллические молекулярные сита содержат палладий и/или серебро. Такие экструдированные ячеистые тела, в этом варианте осуществления, обеспечиваются каталитически активным покрытием, в частности с образованием катализатора окисления дизельного топлива, трехмаршрутного катализатора, или они превращаются в стеннопроточный фильтр, который затем покрывают катализатором окисления, чтобы превратить его, аналогично катализатору окисления дизельного топлива, в каталитический сажевый фильтр (КСФ). Пример трехмаршрутного катализатора можно найти в WО 2011/092517 А1 (полное содержание которого включено сюда посредством ссылки), а пример экструдированного катализатора окисления дизельного топлива и экструдированного каталитического сажевого фильтра можно найти, например, в WО 2011/092519 (полное содержание которого включено сюда посредством ссылки).

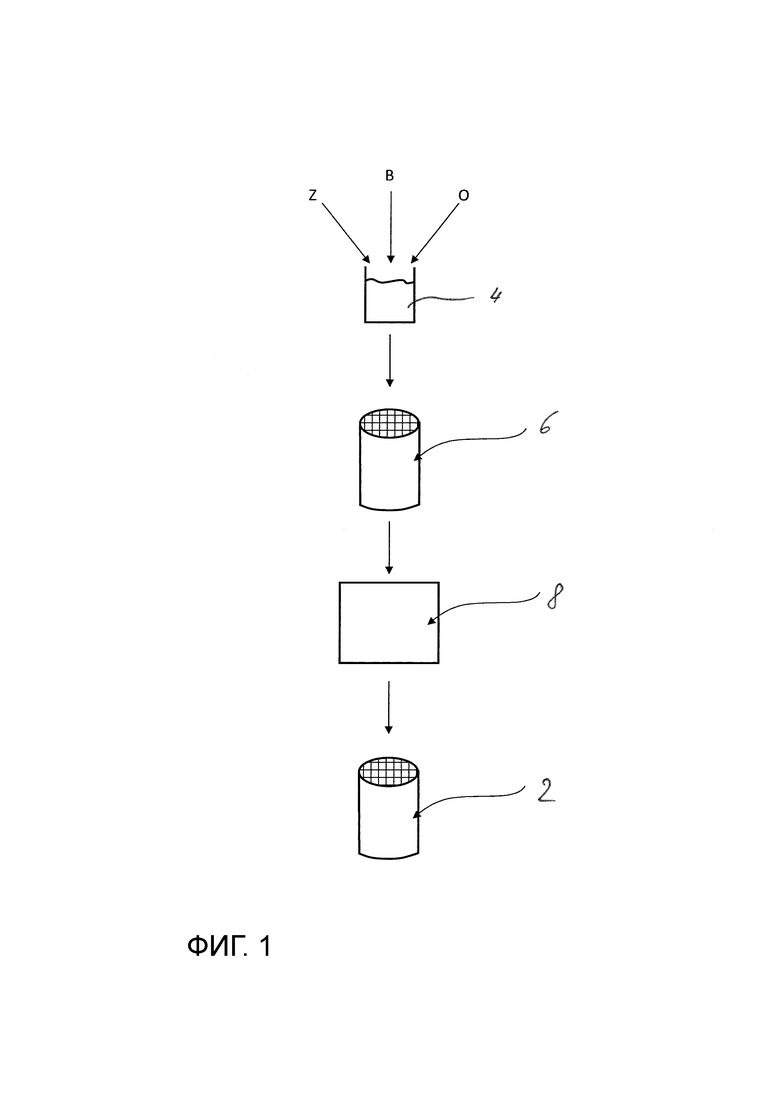

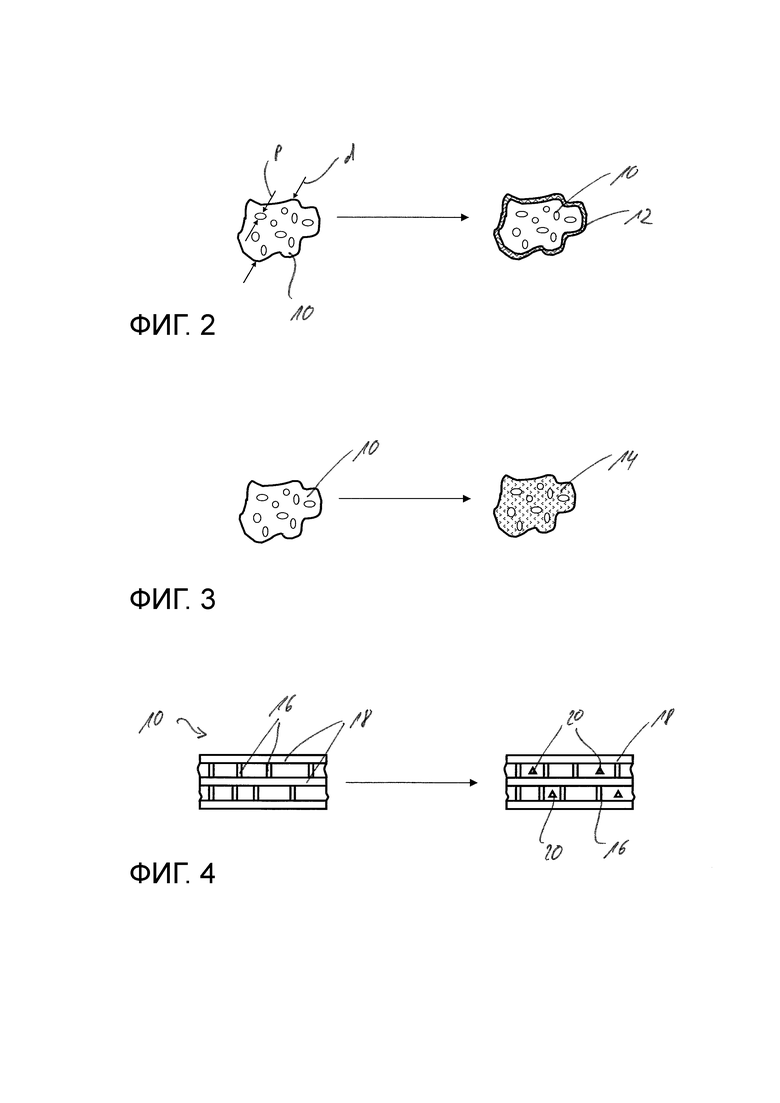

Варианты осуществления данного изобретения иллюстрируются ниже с помощью фигур. В данных фигурах

Фиг.1 показывает упрощенное схематичное изображение, иллюстрирующее способ получения,

Фиг.2 показывает схематичное изображение, объясняющее получение частиц для связующего компонента, в котором частицы обеспечивают каталитически активным слоем,

Фиг.3 показывает схематичное изображение, объясняющее получение частиц связующего компонента, в котором частицы преобразуют в цеолит, и

Фиг.4 показывает схематичное изображение, объясняющее каталитическую активацию столбчатого глиняного минерала, который является неактивным в исходном состоянии, в качестве связующего компонента путем внедрения каталитически активных ячеек.

Согласно фиг.1 для получения катализатора 2 обеспечивается способ экструзии. Сначала обеспечивают композицию катализатора 4, содержащую в качестве основного компонента фракцию каталитически активного цеолита, содержащую цеолит Z в качестве каталитически активного компонента, фракцию неорганического связующего В и дополнительно обычно определенную долю органических связующих О или возможно другие добавки. Фракцию цеолита и фракцию неорганического связующего В однородно смешивают в виде исходного порошка вместе с фракцией органического связующего О и возможно другими компонентами, получая экструдируемую композицию катализатора 4. Реологические свойства композиции катализатора 4 для последующей экструзии получают надлежащим способом с помощью связующих фракций В, О, так что композиция катализатора 4 имеет пластичность, подходящую для устройства для экструзии.

Тело 6 катализатора получают затем в виде полностью активного экструдата путем экструзии этой композиции катализатора 4, и это тело 6 катализатора сначала сушат и потом спекают в печи 8, так что в конце формируется керамический катализатор 2 в виде экструдированного, полностью активного катализатора. В данном примере это ячеистый катализатор, имеющий, например, цилиндрическую базовую геометрию. Фракция цеолита предпочтительно состоит из железо- или медь-замещенного цеолита Z, в частности типа ZSМ-5, бета или шабазита. Фракция цеолита может также состоять из смеси таких катализаторов Z.

Фракция связующего В предпочтительно представляет собой порошок, который является каталитически неактивным в исходном состоянии и состоит из индивидуальных частиц 10, в частности из диатомовой земли. Эти частицы 10 каталитически активируют посредством предварительной обработки, во время которой они сохраняют свою морфологию. Частицы 10 предпочтительно являются пористыми частицами. Частицы 10 в целом имеют мезопористость, имеющую ширину пор р (средний диаметр пор), которая обычно >5 нм. Диатомовая земля, в частности, применяется в качестве исходного материала для этих частиц 10. Частицы 10 обычно имеют (средний) диаметр частиц d в интервале от нескольких мкм до нескольких 10 мкм.

В первом варианте осуществления, показанном на фиг.2, частицы 10 покрывают каталитически активным слоем 12 и каталитически активируют таким образом. Слой 12, в частности, является цеолитным слоем.

Во втором, альтернативном варианте осуществления, показанном на фиг.3, частицы 10 преобразуют в цеолитные частицы 14 с помощью подходящей известной обработки, по существу, с сохранением их обычной морфологии, т.е., в частности, с сохранением их мезопористости. Здесь микроструктура частиц 10 преобразуется в тетрагональную структуру, состоящую из тетраэдров оксида кремния/оксида алюминия, которые типичны для цеолитов. При этом сохраняется мезоструктура или макроструктура частиц 10 с их мезопористостью.

В третьем варианте осуществления согласно фиг.4 столбчатые глинистые минералы (столбчатые глины) используют для связующей фракции В. Эти столбчатые глинистые минералы состоят из глинистых слоев 18, удерживаемых на расстоянии друг от друга столбами 16. Каталитически активные центры 20 внедряют в свободные пространства между слоями глины 18 в этих каталитически неактивных структурах.

Частицы 10 обрабатывают таким образом и каталитически активируют таким образом перед добавлением и смешиванием с композицией катализатора 4. Предпочтение отдается полной связующей фракции В, т.е. весь неорганический исходный порошок каталитически обрабатывают таким образом. В качестве альтернативы, обрабатывают только часть. Также можно применять смеси разных неорганических связующих компонентов, показанных в виде примера на фиг.2-4, все из которых каталитически неактивны и каталитически активируются. Также можно смешивать разные исходные материалы, например разные глинистые минералы, друг с другом. Связующие компоненты, по меньшей мере, очень равномерно распределены в конечном катализаторе 2.

Конечный катализатор 2 предпочтительно имеет композицию, состоящую из от 50 до 80 масс.% каталитически активного цеолита и от 20 до 50 масс.% фракции неорганического связующего В, в каждом случае в расчете на полную массу спеченного катализатора 2 в конечном состоянии. Также могут присутствовать дополнительные компоненты, такие как дополнительные добавки и др. Их полная доля составляет не больше чем 5 масс.%. Доля летучих органических связующих фракций О обычно составляет несколько массовых процентов относительно них.

Список численных обозначений

2 катализатор

4 композиция катализатора

6 тело катализатора

8 печь

10 частица

12 слой

14 частицы цеолита

16 столб

18 глинистый слой

20 центр

Z цеолит

В фракция неорганического связующего

О фракция органического связующего

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КАТАЛИЗАТОРА И КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ | 2015 |

|

RU2751774C2 |

| МОЛЕКУЛЯРНО-СИТОВЫЙ КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТРАБОТАВШЕГО ГАЗА | 2015 |

|

RU2723648C2 |

| ЦЕОЛИТНЫЕ ПРОМОТИРОВАННЫЕ V/Ti/W КАТАЛИЗАТОРЫ | 2013 |

|

RU2670760C9 |

| ЦЕОЛИТНЫЕ ПРОМОТИРОВАННЫЕ V/Ti/W КАТАЛИЗАТОРЫ | 2013 |

|

RU2822826C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2640411C2 |

| КАТАЛИЗАТОР СКВ, ДОПУСКАЮЩИЙ ПЕРЕДОЗИРОВКУ NH | 2016 |

|

RU2715539C2 |

| ЗОНИРОВАННЫЙ КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ОТРАБОТАВШЕГО ГАЗА | 2015 |

|

RU2698817C2 |

| БИМЕТАЛЛИЧЕСКИЕ МОЛЕКУЛЯРНОСИТОВЫЕ КАТАЛИЗАТОРЫ | 2016 |

|

RU2726118C2 |

| КАТАЛИТИЧЕСКИЙ ЭКСТРУДИРОВАННЫЙ ТВЕРДЫЙ ЯЧЕИСТЫЙ МАТЕРИАЛ | 2015 |

|

RU2671498C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 2015 |

|

RU2739194C2 |

Изобретение относится к способу получения экструдированного катализатора. Описан способ получения экструдированного катализатора селективного каталитического восстановления (СКВ), в котором композицию катализатора экструдируют с получением тела катализатора, где, чтобы получить желаемые реологические свойства композиции катализатора, композиция катализатора содержит фракцию неорганического связующего, которая каталитически неактивна в исходном состоянии и образована из по меньшей мере одного связующего компонента, состоящего из индивидуальных частиц, которые обрабатывают так, чтобы развить каталитическую активность до их подмешивания в композицию катализатора, где индивидуальные частицы содержат (i) частицы диатомовой земли, каждая из которых покрыта каталитически активным слоем цеолита, (ii) частицы диатомовой земли, которые по меньшей мере частично, а предпочтительно полностью преобразованы в каталитически активные цеолитные структуры, при сохранении формы таких частиц. Технический результат – высокая каталитическая активность. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Способ получения экструдированного катализатора селективного каталитического восстановления (СКВ), в котором композицию катализатора экструдируют с получением тела катализатора, где, чтобы получить желаемые реологические свойства композиции катализатора, композиция катализатора содержит фракцию неорганического связующего, которая каталитически неактивна в исходном состоянии и образована из по меньшей мере одного неорганического связующего компонента, состоящего из индивидуальных частиц, которые обрабатывают так, чтобы развить каталитическую активность до их подмешивания в композицию катализатора, где индивидуальные частицы содержат:

(i) частицы диатомовой земли, каждая из которых покрыта каталитически активным слоем цеолита; или

(ii) частицы диатомовой земли, которые по меньшей мере частично, а предпочтительно полностью преобразованы в каталитически активные цеолитные структуры, при сохранении формы таких частиц.

2. Способ по п. 1, в котором каталитически активный компонент примешивают, в добавление к связующей фракции, к композиции катализатора.

3. Способ по п. 2, в котором данный каталитически активный компонент выбирают из цеолита и молекулярного сита.

4. Способ по пп. 1, 2 или 3, в котором частицы диатомовой земли по меньшей мере одного неорганического связующего компонента имеют пористую структуру.

5. Способ по п. 1, в котором каталитически активный слой имеет толщину слоя, которая меньше чем 20% диаметра частиц и, в частности, находится в интервале от 0,5 до 10 мкм.

6. Экструдированный катализатор селективного каталитического восстановления (СКВ), полученный с помощью способа по п. 1.

7. Экструдированный катализатор СКВ по п. 6, где фракция неорганического связующего присутствует в количестве в интервале от 10 до 80 мас.%, в частности в интервале от 15 до 50 мас.%.

8. Экструдированный катализатор СКВ по п. 6 или 7, где неорганический связующий компонент имеет частицы, имеющие каталитически активный слой.

9. Экструдированный катализатор СКВ по п. 6 или 7, где по меньшей мере один неорганический связующий компонент имеет частицы, которые по меньшей мере частично преобразованы в цеолит, при сохранении формы таких частиц.

10. Экструдированный катализатор СКВ по любому из пп. 6-9, который содержит в качестве каталитически активного компонента кристаллическое молекулярное сито, которое предпочтительно представляет собой алюмосиликатный цеолит и/или имеет цеолитную структуру решетки МFI, ВЕА, СНА, АЕI, FАU, АFХ или ЕRI, где, необязательно, молекулярное сито содержит металлический активатор и, в частности, представляет собой ионзамещенный цеолит.

11. Экструдированный катализатор СКВ по любому из пп. 6-10, который содержит каталитическую систему на основе неблагородного металла в качестве каталитически активного компонента, где, необязательно, используется титан-ванадиевая система, содержащая ванадий в качестве каталитически активного компонента, или используется каталитическая система на основе переходного металла, в частности система (WО3/СеО2) или стабилизированная система (WО3/СеО2).

12. Экструдированный катализатор СКВ по любому из пп. 6-11, который сконфигурирован в виде экструдированного ячеистого катализатора.

13. Экструдированный катализатор СКВ по любому из пп. 6-12, который сконфигурирован в виде фильтра с проточными стенками.

| EP 1103525 A1, 30.05.2001 | |||

| JP 2001180928 A, 03.07.2001 | |||

| US 4157375 A, 05.06.1979 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| WO 00/66263 A1, 09.11.2000 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| КАТАЛИЗАТОРЫ СКВ: ПЕРЕХОДНЫЙ МЕТАЛЛ/ЦЕОЛИТ | 2008 |

|

RU2506989C2 |

Авторы

Даты

2020-01-27—Публикация

2015-03-27—Подача