Изобретение относится к области пиротехники, а именно к пиротехническим замедлительным составам, и может быть использовано в замедлителях для различного рода устройств, относящихся к элементам взрывной автоматики, в частности во взрывных болтах и взрывных источниках звука, а также при проведении взрывных работ в горнорудной и угледобывающей отраслях промышленности, например, в капсюлях-детонаторах.

В данных устройствах от используемого пиротехнического состава требуется строго определенная и воспроизводимая скорость горения для получения строго определенного и воспроизводимого времени срабатывания различного рода устройств.

Известны замедлительные составы на основе кремния и свинцового сурика (см. "Вспомогательные системы ракетно-космической техники". Под ред. И.В. Тишунина. М.: Мир, 1970). Недостатком этих составов является большой разброс параметров горения вследствие образования жидких подвижных шлаков.

Известен замедлительный пиротехнический состав, содержащий смесь порошков вольфрама и кремния в качестве горючего, PbO2 или Pb3O4, или их смесь в качестве окислителя и связующее - сополимер политрифторхлорэтилена с винилиденфторидом C4H2ClF5 в количестве от 0,2 до 2 мас. % сверх веса окислителя и горючего (патент RU №2291141, С06В 33/00, С06В 33/12, опубл. 10.01.2007).

Недостатком данного состава является сложность технологии изготовления пиротехнического состава ввиду введения в состав связующих добавок и контроль равномерности распределения добавки по составу, в противном случае горение состава не будет стабильным и равномерным.

Наиболее близким заявленному техническому решению является пиротехнический состав, содержащий смесь порошков вольфрама и кремния в качестве горючего, оксиды свинца PbO2 или Pb3O4, или их смесь в качестве окислителя в количестве от 20 до 90 мас. % и в качестве связующего фторопласты или их сополимеры или глины, например бентонитовые, в количестве от 0,2 до 2 мас. % сверх веса окислителя и горючего (патент RU №2332393, С06В 33/00, С06В 33/12, опубл. 27.08.2008). При этом в смеси порошков вольфрама с кремнием порошок кремния содержится в количестве от 1 до 99 мас. %. Состав также может содержать оксид кремния SiO2 или оксид титана TiO2, или их смесь в качестве тормозящих горение добавок в количестве до 30 мас. % сверх веса окислителя и горючего. Из фторопластов в качестве связующего может быть выбран политрифторхлорэтилен или политетрафторэтилен, или их сополимеры с винилиденфторидом, или поливинилиденфторид, например марки фторопластов Ф-32, или Ф-32Л, или Ф-42, или Ф-62, или Ф-26, или Ф-2М.

Данное техническое решение принято в качестве прототипа для заявленного объекта.

Недостатком данного состава является, во-первых, сложность технологии изготовления пиротехнического состава ввиду необходимости введения в состав связующих или тормозящих добавок; во-вторых, при изготовлении составов необходим жесткий контроль того, что добавка (ввиду ее малого количества) распределилась по составу равномерно, в противном случае горение состава не будет стабильным и равномерным. Кроме того, введение в состав связующих, таких как фторопласты или их сополимеры, увеличивает удельное газовыделение, что приводит к увеличению разброса в скоростях горения состава.

Настоящее изобретение направлено на решение технической задачи по получению строго определенной и воспроизводимой скорости горения (времени горения) замедлительного состава в замедлителях для различного типа устройств с использованием малогазовых составов.

При использовании заявляемого изобретения достигается следующий технический результат:

- получение заданной, строго определенной и воспроизводимой скорости горения (времени горения) в замедлителях для различного рода устройств независимо от неизбежных колебаний характеристик исходных компонентов;

- среднее время срабатывания воспламенителя с пиротехническим составом на основе кремния и диоксида свинца PbO2 составляет 8 мс (при высоте столбика замедлительного состава 1 мм, среднее время срабатывания может быть увеличено в несколько раз при увеличении высоты столбика замедлительного состава в воспламенителе);

- среднее время срабатывания воспламенителя с пиротехническим составом на основе кремния и свинцового сурика (оксида свинца состава Pb3O4) составляет 10 мс (при высоте столбика замедлительного состава 1 мм, среднее время срабатывания может быть увеличено в несколько раз при увеличении высоты столбика замедлительного состава в воспламенителе);

- удельное газовыделение заявляемого пиротехнического состава минимально возможное из-за отсутствия газообразующих добавок в составе;

- простота изготовления пиротехнического состава.

Указанный технический результат достигается тем, что заявляется пиротехнический замедлительный состав, содержащий порошок кремния Si в качестве горючего, диоксид свинца PbO2 или свинцовый сурик Pb3O4 в качестве окислителя, в котором, согласно изобретению, указанные компоненты используют в следующем соотношении, мас. %: кремний Si 45-60 и диоксид свинца PbO2 40-55 или кремний Si 30-50 и свинцовый сурик Pb3O4 50-70; при удельной поверхности: порошка кремния Si (0,6-1,8) м2/г, порошка диоксида свинца PbO2 (0,2-1,0) м2/г и порошка свинцового сурика Pb3O4 (0,2-0,5) м2/г.

Указанные признаки являются существенными, взаимосвязаны и необходимы для получения указанного технического результата.

Получить строго определенную удельную поверхность при измельчении компонентов состава (кремния, диоксида свинца PbO2 или свинцового сурика Pb3O4) довольно затруднительно даже при отработанной технологии измельчения, т.к. всегда имеет место разброс значений получаемой удельной поверхности. Для получения заданной, строго определенной и воспроизводимой скорости горения (времени горения) в замедлителе из имеющихся исходных материалов по предварительно полученным опытным путем зависимостям подбирается, например, соотношение горючее/окислитель. Кроме того, изменяя режимы измельчения компонентов (кремния, диоксида свинца PbO2 или свинцового сурика Pb3O4) и имея предварительно полученные опытным путем зависимости, можно получать различные значения удельных поверхностей для контролируемого уменьшения или увеличения воспроизводимой скорости горения (времени горения) в замедлителе независимо от неизбежных колебаний характеристик исходных компонентов. Например, используя различные партии кремния при приготовлении составов по одной и той же технологии, можно получить разброс времени срабатывания воспламенителя от 5 до 7 мс, т.е. при среднем времени срабатывания 6 мс разброс составляет ± 17%. При этом разброс времени срабатывания увеличится, если использовать при приготовлении составов различные партии диоксида свинца PbO2 или свинцового сурика Pb3O4. По причине отсутствия газообразующих добавок в заявляемом составе его удельное газовыделение является минимально возможным. Возможное образование жидких подвижных шлаков не влияет на разброс параметров горения вследствие небольшого соотношения высоты столбика замедляющего состава в воспламенителе к его длине.

Ранее предполагалось (RU №2332393, С06В 33/00, С06В 33/12, опубл. 27.08.2008), что в случаях, когда замедлительный пиротехнический состав является двухкомпонентным (состоящим из однокомпонентного горючего и однокомпонентного окислителя), то такие параметры его горения, как скорость горения и ее стабильность, очень чувствительны к колебаниям гранулометрического состава (крупности) исходных компонентов и колебаниям содержания горючего (соотношения горючее/окислитель). Предполагалось, что эта чувствительность двухкомпонентных составов настолько велика, что на практике даже самый строгий контроль за идентичностью гранулометрического состава (крупности) исходных компонентов и соотношения горючее/окислитель не позволяет работать производству без сбоев.

Однако авторами заявляемого изобретения экспериментально отработаны двухкомпонентные пиротехнические составы, которые позволяют получить заданную и воспроизводимую скорость горения в замедлителях для различного рода устройств.

На фиг. 1 представлена экспериментальная зависимость времени срабатывания воспламенителя от удельной поверхности порошка кремния Si, использованного при изготовлении заявляемого пиротехнического состава (при изготовлении составов использован порошок диоксида свинца PbO2 одной партии с одним и тем же значением удельной поверхности).

На фиг. 2 представлена экспериментальная зависимость времени срабатывания воспламенителя от удельной поверхности порошка диоксида свинца PbO2, использованного при изготовлении заявляемого пиротехнического состава (при изготовлении составов использован порошок кремния Si одной партии с одним и тем же значением удельной поверхности).

На фиг. 3 представлена экспериментальная зависимость времени срабатывания воспламенителя, снаряженного составом из порошка диоксида свинца PbO2 и порошка кремния Si, от содержания кремния Si в заявляемом пиротехническом составе (при изготовлении составов использован порошок диоксида свинца PbO2 одной партии, с одним и тем же значением удельной поверхности и порошок кремния Si, одной партии с одним и тем же значением удельной поверхности).

На фиг. 4 представлена экспериментальная зависимость времени срабатывания воспламенителя от удельной поверхности порошка кремния Si, использованного при изготовлении заявляемого пиротехнического состава (при изготовлении составов использован порошок свинцового сурика Pb3O4 одной партии с одним и тем же значением удельной поверхности).

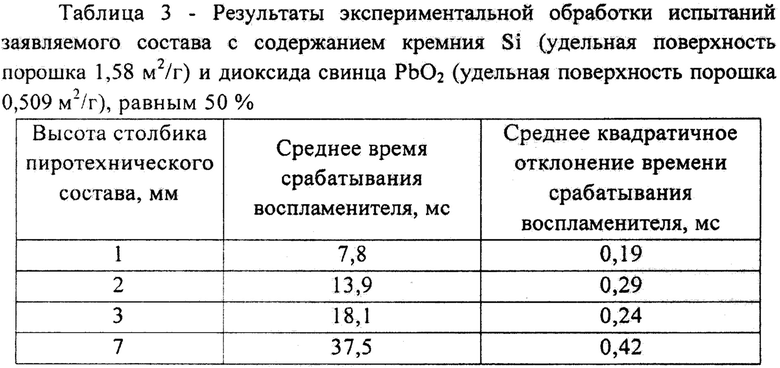

На фиг. 5 представлена экспериментальная зависимость времени срабатывания воспламенителя от удельной поверхности порошка свинцового сурика Pb3O4, использованного при изготовлении заявляемого пиротехнического состава (при изготовлении составов использован порошок кремния Si одной партии с одним и тем же значением удельной поверхности).

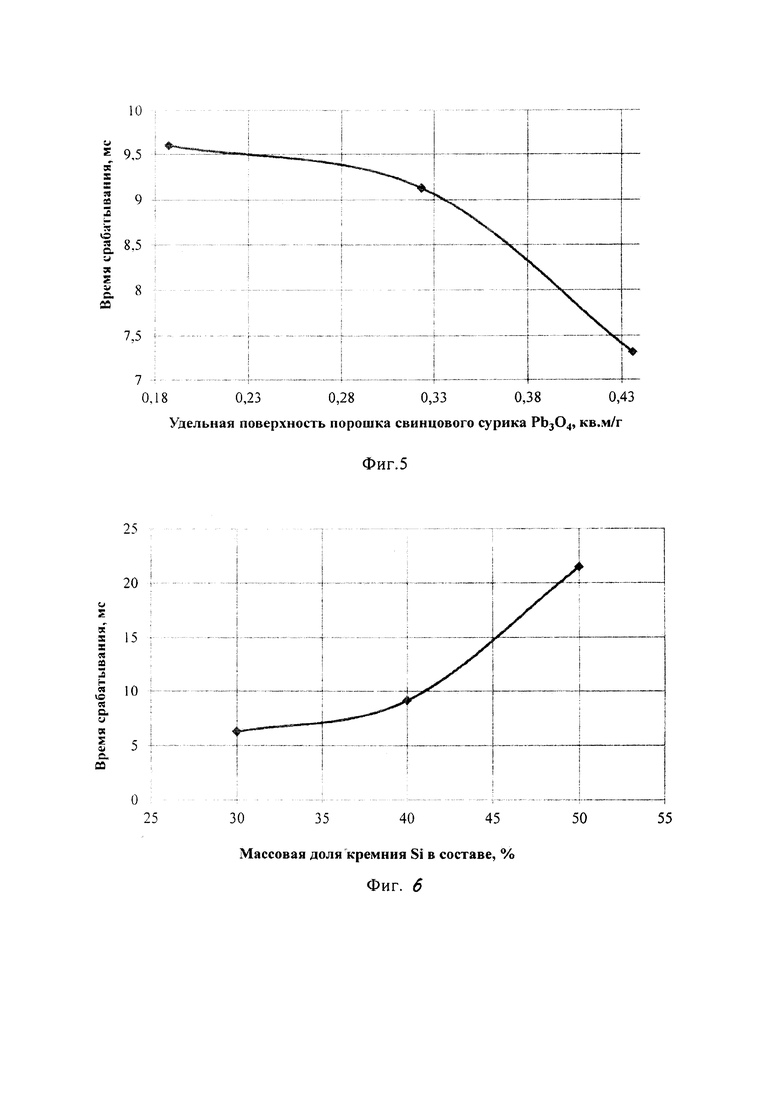

На фиг. 6 представлена экспериментальная зависимость времени срабатывания воспламенителя, снаряженного составом из порошка свинцового сурика Pb3O4 и порошка кремния Si, от содержания кремния Si в заявляемом пиротехническом составе (при изготовлении составов использован порошок свинцового сурика Pb3O4 одной партии с одним и тем же значением удельной поверхности и порошок кремния Si одной партии с одним и тем же значением удельной поверхности).

Ниже приводятся примеры получения пиротехнических замедлительных составов и обоснование влияния удельной поверхности и соотношения ингредиентов на получение технического результата.

Согласно настоящему изобретению пиротехнический замедлительный состав содержит горючее в виде порошка кремния Si, окислитель, в качестве которого он содержит диоксид свинца PbO2 или свинцовый сурик Pb3O4. Компоненты использованы в следующем соотношении, мас. %: кремний Si 45-60 и диоксид свинца PbO2 40-55 или кремний Si 30-50 и свинцовый сурик Pb3O4 50-70. При этом. удельная поверхность порошка кремния Si (0,6-1,8) м2/г; порошка диоксида свинца PbO2 (0,2-1,0) м2/г; порошка свинцового сурика Pb3O4 (0,2-0,5) м2/г.

Состав изготавливали перемешиванием компонентов в шаровой мельнице в среде изопропилового спирта с последующим фильтрованием полученной суспензии, грануляцией и сушкой. Пиротехнический состав запрессовывали в воспламенитель с внутренним диаметром корпуса 4,8 мм давлением 75 МПа.

Пример 1. Пиротехнический состав с 50 мас. % порошка кремния Si и 50 мас. % диоксида свинца PbO2 запрессовывался в воспламенитель, высота столбика замедлительного состава в среднем составляла 1 мм. С такой рецептурой замедлительного состава было изготовлено несколько партий составов, при этом при изготовлении этих партий составов порошок диоксида свинца PbO2 брали с удельной поверхностью 0,509 м2/г, а порошок кремния Si - с удельной поверхностью в диапазоне от 0,6 до 1,7 м2/г. Результаты отстрелов с контролем времени срабатывания представлены на фиг. 1.

Имея полученные экспериментальные зависимости времени срабатывания воспламенителя от удельной поверхности порошка кремния Si в пиротехническом составе, можно обоснованно изменять условия измельчения горючего компонента при его подготовке для получения необходимого строго определенного времени срабатывания замедлителя в конкретном воспламенителе.

Пример 2. Пиротехнический состав с 50 мас. % порошка кремния Si, 50 мас. % диоксида свинца PbO2 запрессовывался в воспламенитель, высота столбика замедлительного состава в среднем составляла 1 мм. С такой рецептурой замедлительного состава было изготовлено несколько партий составов, при этом при изготовлении этих партий составов порошок кремния Si брали с удельной поверхностью 1,34 м2/г, а порошок диоксида свинца PbO2 - с удельной поверхностью в диапазоне от 0,2 до 0,9 м2/г. Результаты отстрелов с контролем времени срабатывания представлены на фиг. 2.

Имея полученные экспериментальные зависимости времени срабатывания воспламенителя от удельной поверхности порошка диоксида свинца PbO2 в пиротехническом составе, можно обоснованно изменять условия измельчения окислительного компонента при его подготовке для получения необходимого строго определенного времени срабатывания замедлителя в конкретном воспламенителе.

Пример 3. Пиротехнический состав, состоящий из порошка кремния Si в качестве горючего и из диоксида свинца PbO2 в качестве окислителя, запрессовывался в воспламенитель, высота столбика замедлительного состава в среднем составляла 1 мм. С такой рецептурой замедлительного состава было изготовлено несколько партий составов. При этом удельные поверхности компонентов - порошка кремния Si и порошка диоксида свинца PbO2 - для изготовления этих партий составов были постоянные, изменяли содержание кремния Si в составе в диапазоне от 45 до 60 мас. %. Результаты отстрелов с контролем времени срабатывания представлены на рис. 3.

Имея полученные экспериментальные зависимости времени срабатывания воспламенителя от содержания кремния Si в пиротехническом составе, можно обоснованно изменять содержание горючего компонента кремния Si (соотношение горючее/окислитель) при изготовлении состава для получения необходимого строго определенного времени срабатывания замедлителя в конкретном воспламенителе.

Пример 4. Пиротехнический состав с 40 мас. % порошка кремния Si, 60 мас. % свинцового сурика Pb3O4 запрессовывался в воспламенитель, высота столбика замедлительного состава в среднем составляла 1 мм. С такой рецептурой замедлительного состава было изготовлено несколько партий составов, при этом при изготовлении этих партий составов порошок свинцового сурика Pb3O4 брали с удельной поверхностью 0,323 м2/г, а порошок кремния Si - с удельной поверхностью в диапазоне от 1,0 до 1,8 м2/г. Результаты отстрелов с контролем времени срабатывания представлены на рис. 4.

Имея полученные экспериментальные зависимости времени срабатывания воспламенителя от удельной поверхности порошка кремния Si в пиротехническом составе, можно обоснованно изменять условия измельчения горючего компонента при его подготовке для получения необходимого строго определенного времени срабатывания замедлителя в конкретном воспламенителе.

Пример 5. Пиротехнический состав с 40 мас. % порошка кремния Si, 60 мас. % свинцового сурика Pb3O4 запрессовывался в воспламенитель, высота столбика замедлительного состава в среднем составляла 1 мм. С такой рецептурой замедлительного состава было изготовлено несколько партий составов, при этом при изготовлении этих партий составов порошок кремния Si брали с удельной поверхностью 1,43 м2/г, а порошок свинцового сурика Pb3O4 - с удельной поверхностью в диапазоне от 0,2 до 0,4 м2/г. Результаты отстрелов с контролем времени срабатывания представлены на рис. 5.

Имея полученные экспериментальные зависимости времени срабатывания воспламенителя от удельной поверхности порошка свинцового сурика Pb3O4 в пиротехническом составе (с конкретными исходными компонентами), можно обоснованно изменять условия измельчения окислительного компонента при его подготовке для получения необходимого строго определенного времени срабатывания замедлителя в конкретном воспламенителе.

Пример 6. Пиротехнический состав, состоящий из порошка кремния Si в качестве горючего и из порошка свинцового сурика Pb3O4 в качестве окислителя, запрессовывался в воспламенитель, высота столбика замедлительного состава в среднем составляла 1 мм. Для проведения испытаний было изготовлено несколько партий составов. При изготовлении составов были использованы в качестве компонентов - порошок кремния Si с удельной поверхностью 1,43 м2/г и порошок свинцового сурика Pb3O4 с удельной поверхностью 0,323 м2/г. При изготовлении разных партий составов изменяли содержание кремния Si в составе в диапазоне от 30 до 50 мас. %. Результаты отстрелов с контролем времени срабатывания представлены на фиг. 6.

Имея полученные экспериментальные зависимости времени срабатывания воспламенителя от содержания кремния Si в пиротехническом в составе, можно обоснованно изменять содержание горючего компонента кремния Si (соотношение горючее/окислитель) при изготовлении состава для получения необходимого строго определенного времени срабатывания замедлителя в конкретном воспламенителе.

В таблице 1 приведены результаты экспериментальной обработки испытаний заявляемого состава (на основе кремния Si и диоксида свинца PbO2) для получения экспериментальных зависимостей при заявляемых соотношениях компонентов и заявляемых значениях удельной поверхности компонентов.

Из экспериментальных данных, приведенных в таблице 1 и на фиг. 1, следует, что с увеличением удельной поверхности порошка кремния Si время срабатывания уменьшается до определенного момента, а затем есть тенденция роста. Из данных таблицы 1 и фиг. 2 следует, что с увеличением удельной поверхности порошка диоксида свинца PbO2 время срабатывания уменьшается в пределах заявляемого диапазона значений удельной поверхности. Из данных таблицы 1 и фиг. 3 следует, что с увеличением содержания кремния Si в составе время срабатывания растет в пределах заявляемого диапазона значений содержания кремния Si в составе. В таблице 1 также приведены результаты экспериментов с различными вариантами комбинаций варьируемых параметров (удельная поверхность порошков и их соотношение), которые дополняют и подтверждают полученные зависимости.

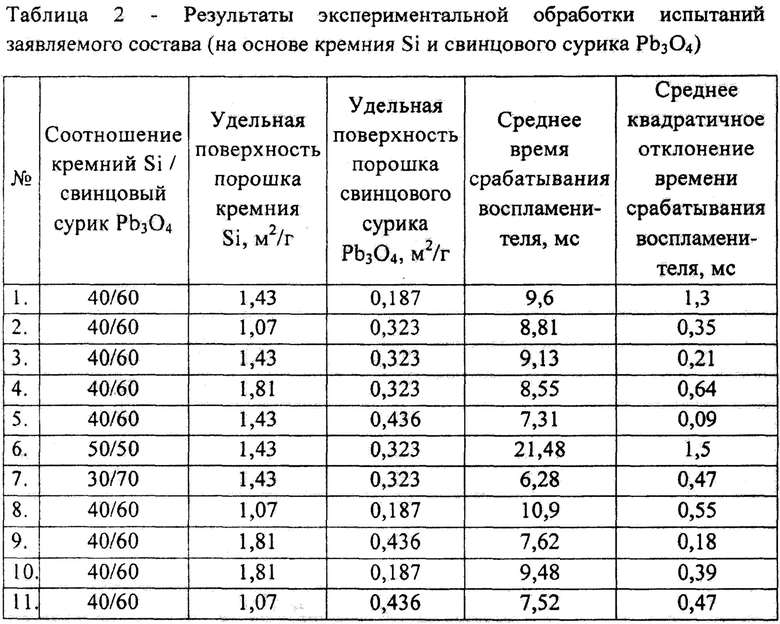

В таблице 2 приведены результаты экспериментальной обработки испытаний заявляемого состава (на основе кремния Si и свинцового сурика Pb3O4) для получения экспериментальных зависимостей при заявляемых соотношениях компонентов и заявляемых значениях удельной поверхности компонентов.

Из экспериментальных данных, приведенных в таблице 2 и фиг. 4, следует, что с увеличением удельной поверхности порошка кремния Si время срабатывания растет до определенного момента, а затем уменьшается. Из данных таблицы 2 и фиг. 5 следует, что с увеличением удельной поверхности порошка свинцового сурика Pb3O4 время срабатывания уменьшается в пределах заявляемого диапазона значений удельной поверхности. Из данных таблицы 2 и фиг. 6 следует, что с увеличением содержания кремния Si в составе время срабатывания растет в пределах заявляемого диапазона значений содержания кремния Si в составе. В таблице 2 также приведены результаты экспериментов с различными вариантами комбинаций варьируемых параметров (удельная поверхность порошков и их соотношение), которые дополняют и подтверждают полученные зависимости.

В таблице 3 приведены результаты экспериментальной обработки испытаний заявляемого пиротехнического состава с массовым содержанием кремния Si 50% и диоксида свинца PbO2 50% по работоспособности при различных высотах ++столбика замедлительного состава.

Для проверки возможности обоснованного изменения содержания горючего компонента кремния Si (соотношение горючее/окислитель) при изготовлении состава для получения необходимого строго определенного времени срабатывания замедлителя в конкретном воспламенителе был изготовлен пиротехнический состав с массовым содержанием кремния Si (удельная поверхность порошка 1,43 м2/г) 50% и диоксида свинца PbO2 50% (удельная поверхность порошка 0,509 м2/г). В результате проведенных испытаний этого состава получено среднее время срабатывания воспламенителя 6,54 мс со средним квадратичным отклонением 0,56 мс. Используя полученные экспериментальные зависимости времени срабатывания воспламенителя от содержания кремния Si, было рассчитано, что для получения времени срабатывания воспламенителя от 7 до 8 мс необходимо изготовить состав (из тех же исходных компонентов с теми же значениями удельной поверхности) с массовым содержанием кремния Si 54% и диоксида свинца PbO2 46%. После изготовления такого состава и проведения его испытаний получено, что среднее время срабатывания воспламенителя составило 7,72 мс со средним квадратичным отклонением 0,36 мс. Этот результат показывает возможность получения необходимого строго определенного времени срабатывания замедлителя в конкретном воспламенителе.

В таблице 4 приведены результаты экспериментальной обработки испытаний заявляемого пиротехнического состава с массовым содержанием кремния Si 50% и диоксида свинца PbO2 50% на воспроизводимость времени срабатывания воспламенителя при изготовлении четырех партий состава.

Из экспериментальных данных, приведенных в таблице 4, можно определить, что при среднем времени срабатывания воспламенителя 9,04 мс (по испытаниям четырех различных партий состава) среднее квадратичное отклонение времени срабатывания воспламенителя составило 0,2 мс. Полученный результат показывает, что для различных партий состава, изготовленных по одной технологии, время срабатывания воспламенителя имеет хорошую воспроизводимость.

Настоящее изобретение, основанное на новом комбинационном сочетании известных компонентов, их соотношении и их дисперсности, промышленно применимо, так как позволяет решить указанную задачу и достичь технического результата получения заданного и воспроизводимого времени срабатывания, зависящей от скорости горения пиротехнического состава, в замедлителях для различного рода устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пиротехническая замедляющая композиция (варианты) | 2020 |

|

RU2744583C1 |

| ЗАМЕДЛИТЕЛЬНЫЙ СОСТАВ (ВАРИАНТЫ) | 2006 |

|

RU2332393C2 |

| ЗАМЕДЛИТЕЛЬНЫЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ (ВАРИАНТЫ) | 2005 |

|

RU2291141C1 |

| Способ изготовления пиротехнических составов | 2017 |

|

RU2663047C1 |

| ВОСПЛАМЕНИТЕЛЬНЫЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2018 |

|

RU2696387C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2005 |

|

RU2297404C1 |

| ПИРОТЕХНИЧЕСКИЙ ЗАМЕДЛИТЕЛЬНЫЙ СОСТАВ | 2001 |

|

RU2200141C1 |

| Термостойкий пиротехнический накольный состав | 2019 |

|

RU2731276C2 |

| ПИРОТЕХНИЧЕСКИЙ ЗАМЕДЛИТЕЛЬНЫЙ СОСТАВ | 2002 |

|

RU2230725C1 |

| Неоржавляющий ударный состав | 2021 |

|

RU2783293C1 |

Изобретение относится к области пиротехники. Пиротехнический замедлительный состав содержит порошок кремния Si в качестве горючего, диоксид свинца PbO2 или свинцовый сурик Pb3O4 в качестве окислителя. Компоненты в составе взяты в соотношении, мас. %: кремний Si 45-60 и диоксид свинца PbO2 40-55 или кремний Si 30-50 и свинцовый сурик Pb3O4 50-70, при этом удельная поверхность горючего составляет (0,6-1,8) м2/г, удельная поверхность порошка диоксида свинца PbO2 - (0,2-1,0) м2/г и удельная поверхность порошка свинцового сурика Pb3O4 - (0,2-0,6) м2/г. Технический результат: получение заданного времени горения пиротехнического замедлительного состава в замедлителях для различного типа устройств и увеличение стабильности скорости горения при изменении партий исходных компонентов. 6 пр., 4 табл., 6 ил.

Пиротехнический замедлительный состав, содержащий порошок кремния Si в качестве горючего, диоксид свинца PbO2 или свинцовый сурик Pb3O4 в качестве окислителя, отличающийся тем, что он содержит указанные компоненты в следующих соотношениях, мас. %:

кремний Si 45-60 и диоксид свинца PbO2 40-55

или

кремний Si 30-50 и свинцовый сурик Pb3O4 50-70,

при этом удельная поверхность порошка кремния Si составляет (0,6-1,8) м2/г, удельная поверхность порошка диоксида свинца PbO2 - (0,2-1,0) м2/г, а удельная поверхность порошка свинцового сурика Pb3O4 - (0,2-0,6) м2/г.

| Установка получения контрольных газов | 1981 |

|

SU981863A1 |

| "Measuring and modelling of pyrotechnic time delay element burn rates" by Yolandi Cecile Montgomery | |||

| Department of Chemical Engineering Faculty of Engineering, Built Environment and Information Technology University of Pretoria, Pretoria | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| "Современная | |||

Авторы

Даты

2020-12-23—Публикация

2020-06-26—Подача