1. Область техники, к которой относится техническое решение

Планарный конденсатор на основе анодного оксида алюминия применяется в электротехнике.

2. Уровень техники

На данный момент существуют электролитические конденсаторы и планарные конденсаторы, при изготовлении которых применяются два слоя материала, это проводник и диэлектрик. недостатком таких конденсаторов является ограниченная емкость при малых размерах, т.е. толщина пленки проводника и диэлектрика ограничена физическими свойствами материала.

Предлагаемые планарные конденсаторы на основе анодного оксида алюминия позволяют увеличить емкость конденсатора за счет диэлектрической составляющей, площади конденсатора - за счет уменьшения расстояния между электродами и расстояния между пластинами.

Так, из патента на изобретение РФ №2553981 (опубл. 20.06.2015) известен двухслойный конденсатор (EDLC), который имеет первую и вторую электропроводящие структуры, отделенные друг от друга разделителем. По меньшей мере одна из первой и второй электропроводящих структур включает в себя пористую структуру, содержащую множество каналов с отверстием на поверхности пористой структуры, при этом каждый из каналов имеет отверстие на поверхности пористой структуры. Наноструктуры в заявленном устройстве выполнены из кремния, кремний-германия, карбида кремния, алюминия, вольфрама, меди.

Из патента США № US 8004821 В2 (опубл. 23.08.2011) известен металлический конденсатор, в котором электропроводность значительно улучшается за счет применения металлического материала, а не твердого электролита, и электролит из алюминиевого электролитического конденсатора, и способ его получения. Металлический конденсатор включает металлический элемент, включающий в себя множество канавок на обеих поверхностях металлического элемента, пленки оксида металла сформированы на металлическом элементе, семенем электродный слой сформирован на основе оксида металла пленки, главный электрод слой сформирован на основе оксида металла пленки, чтобы заполнить множество канавок, множество свинцовых клемм устанавливаются в главном электродном слое и элементе для формования, расположенными таким образом, что множество терминалов со свинцом могут внешне выступать из формовочного элемента, и металлическим элементом, пленки окиси металла, семенем электродный слой; и основной слой электрода может быть герметизирован.

Однако недостатки аналогов в том, что они выполнены по плоскости, в то время как заявленный планарный конденсатор - по объему размещения электродов.

3. Раскрытие заявленного изобретения

Заявлен планарный конденсатор, включающий электроды и пластины, при этом в качестве диэлектрика используется оксид алюминия, полученный на проводнике с помощью химической реакции, а увеличение емкости конденсатора достигается уменьшением расстояния между электродами и расстояния между пластинами и соединения выращенных в проводнике электродов дорожками.

Технический результат, достигаемый от реализации заявленного изобретения, заключается в том, что планарный конденсатор на основе анодного оксида алюминия обеспечивает увеличение емкости (прежде всего это конденсаторы большой емкости около 2,5 Фарада) и уменьшение размера конденсатора.

Увеличение емкости конденсатора достигается уменьшением расстояния между электродами и расстояния между пластинами и соединения выращенных в проводнике электродов, дорожками.

В качестве диэлектрика используется оксид алюминия полученный на проводнике с помощью химической реакции.

4. Осуществление

Использование планарных конденсаторов на основе анодного оксида алюминия возможно в энергетике для выравнивания суточной неоднородной потребности в мощности путем накапливания энергии ночью и использования ее в утренние и вечерние часы - пиковые часы нагрузки на энергопотребление.

Технология формирования планарных конденсаторов подробно описана ниже, составлена на основе серии экспериментов, целью которых являлась оптимизация синтетических параметров.

4.1. Экспериментальная часть

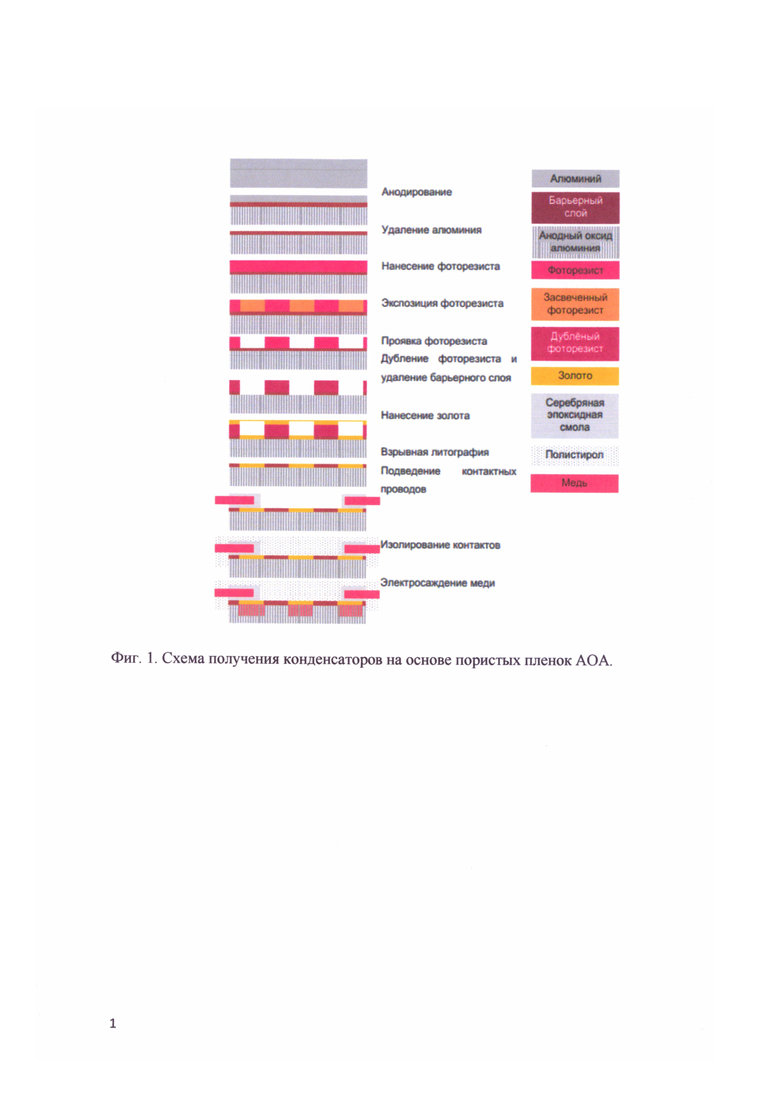

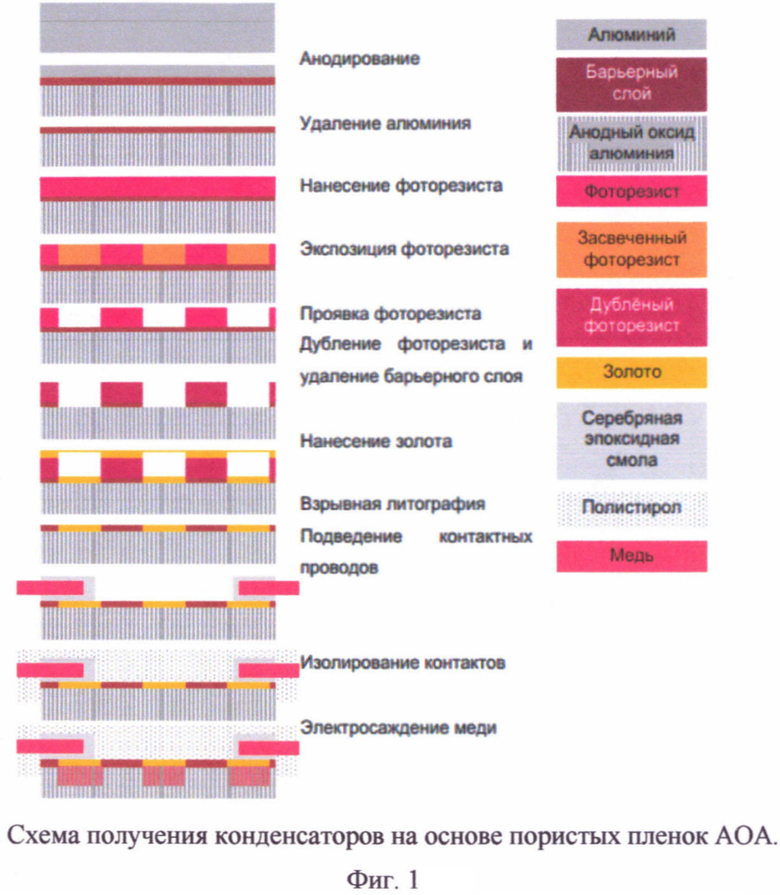

Общая схема получения пористых пленок анодного оксида алюминия и нанокомпозитов на их основе.

В качестве диэлектрической матрицы выступает анодный оксид алюминия(АОА) с высокоупорядоченной пористой структурой.

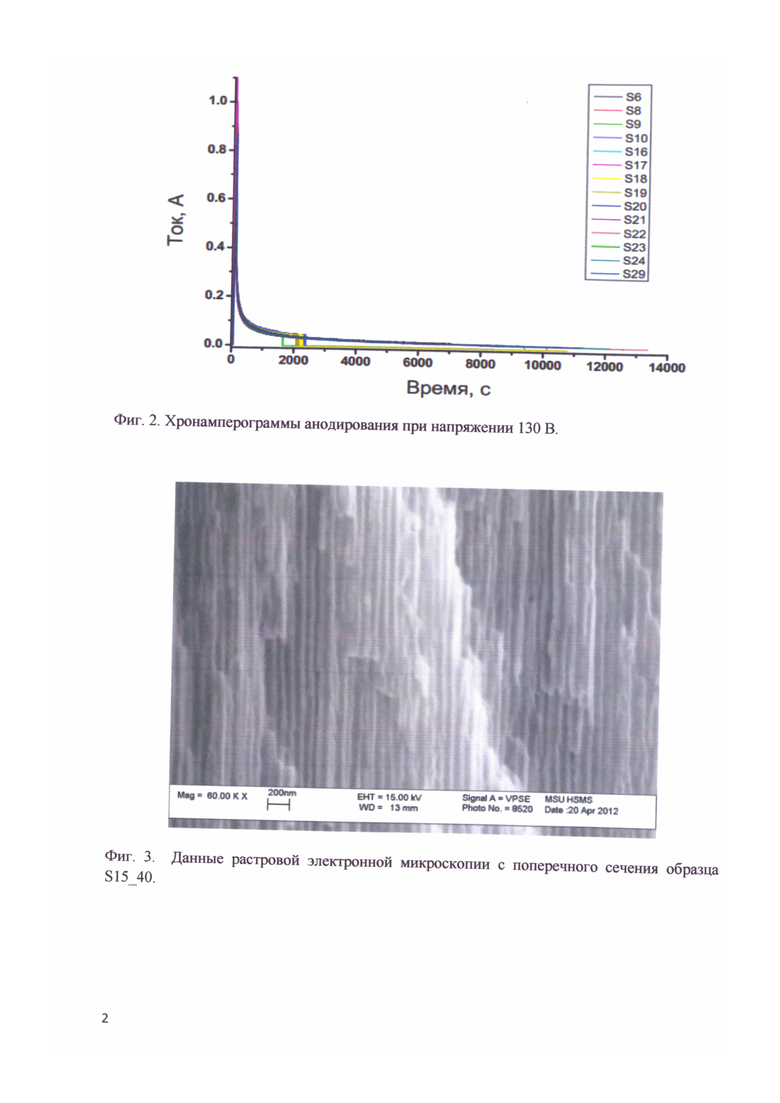

На фиг. 1 приведена схема получения конденсаторов на основе пористых пленок АОА, на фиг. 2 - хронамперограммы анодирования при напряжении 130 В.

Синтез пленок оксида алюминия с высокоупорядоченной структурой пор проводили по методике двухстадийного анодного окисления и методом жесткого анодирования. Полученные пленки использовали в качестве матриц для синтеза нитевидных наночастиц меди.

В работе используются следующие химические реактивы: Al, (COOH)2, H2SO4, Н3РО4, CrO3, CuSO4⋅5H2O, NaOH, KCl, Br2, СН3ОН, (СН3)2СО.

Подготовка поверхности алюминия

В качестве исходного материала используют алюминиевые пластины толщиной 0,1 или 0,5 мм. Пластины подвергают электрохимической полировке в смеси хромового ангидрида (CrO3) и ортофосфорной кислоты(H3PO4).

Получение оксидной пленки

Анодное окисление алюминия проводится в двухэлектродной электрохимической ячейке с использованием источника постоянного тока Б5-50 (V=0-299 В, I=0-299 мА). В качестве электролита используется водный раствор (СООН)2.

В результате получаются Al подложки с упорядоченной шероховатостью поверхности, которые подвергают повторному анодному окислению. При этом длительность второго цикла окисления определяет толщину оксидной пленки.

Отделение алюминиевой подложки

Для отделения оксидной пленки от алюминиевой подложки последнюю селективно растворяют в СН3ОН. Затем пленки промывают метанолом и высушивают на воздухе.

Нанесение защитного слоя фоторезиста требуемой формы

Пластину анодного оксида алюминия закрепляют на держателе центрифуги (Spin Coater KW-4A) барьерным слоем (нижней стороной) вверх путем создания неглубокого вакуума. На образец с помощью микропипетки равномерно тонким слоем наносят фоторезист Microposit S1818. Для покрытия образца площадью 2 см2 требуется 80 мкл фоторезиста. Далее центрифугу приводят в движение сначала со скоростью 500 оборотов в минуту на 6 секунд для равномерного распределения фоторезиста, а затем скорость вращения увеличивают до 5000 оборотов в минуту. Продолжительность второй стадии составляет 20 секунд.

Сушку фоторезиста проводят на горячей плите при температуре 110°C в течение 5 минут. После этого проводят экспонирование фоторезиста через фотошаблон требуемой геометрии. Для этого к барьерному слою, покрытому фоторезистом, плотно прижимают шаблон с требуемым рисунком и проводят экспонирование под УФ-лампой расположенной на расстоянии 15 см от образца. Дозу облучения контролируют с помощью радиометра (оптимальное значение 350 мДж). Фоторезист после засветки проявляют в 5 свежеприготовленном 0,5% растворе KOH в течение 3 минут. Далее образец промывают дионизованной водой и высушивают на воздухе.

Для придания фоторезисту химической устойчивости проводят его дубление. Для этого образец пористой пленки со слоем фоторезиста после экспонирования и проявления помещают на платформу, нагретую до 160°C на 10 минут. После дубления фоторезист становится химически инертным и удалить его можно только путем кипячения в растворе ДМФА в течение 30 минут.

Удаление барьерного слоя

При использовании пленок пористого оксида алюминия в качестве матриц для электрохимического получения нитевидных наночастиц возникает проблема наличия барьерного слоя, являющегося диэлектриком и препятствующим зарождению и дальнейшему росту металлических частиц внутри пор. В связи с этим барьерный слой удаляют травлением пленки в растворе H3PO4. Затем пленки промывают дистиллированной водой и высушивают на воздухе. Следует отметить, что наряду с растворением барьерного слоя в кислоте происходит небольшое увеличение диаметра пор по всей их глубине.

Нанесение тонкопленочных контактов

Для задания геометрии будущего конденсатора на поверхность пленки анодного оксида алюминия наносят тонкопленочные контакты, задающие положение обкладок конденсатора. Для этого на пленку Al2O3 после нанесения и проявки фоторезиста напыляют слой металла (Au, Pt) толщиной 100-150 нм.

Взрывная литография

Удаление фоторезиста со слоем металла на его поверхности проводят путем кипячения в растворе ДМФА в течение 30 минут. Затем образец подвергают ультразвуковой обработке в течение 10 минут в воде. Полноту отделения лишнего золотого покрытия контролируют при помощи измерения сопротивления между будущими обкладками конденсатора. При необходимости используют дополнительную механическую обработку ватной палочкой.

Подведение контактов

При электрохимическом осаждении наночастиц металлов в поры мембраны из оксида алюминия необходимо создать на ней электрический контакт. К мембране с напыленным тонкопленочными контактами подводят медные провода с использованием серебросодержащей эпоксидной смолы. Затем место контакта изолируют лаковым покрытием, образующимся после нанесения раствора полистирола в толуоле. Это покрытие обладает хорошими адгезионными и механическими характеристиками, а также химически инертно в кислой среде.

Электроосаждение меди

Для контролируемого роста нитевидных наночастиц меди в матрице пористого АОА электрохимическое осаждение проводят в трехэлектродной ячейке в потенциостатическом режиме при комнатной температуре. Состав электролита и потенциал осаждения приведены в табл. 1.

4.2. Исследование полученных образцов

Изучение структуры образцов проводится на электронном микроскопе Leo Supra 50 VP и на оптическом микроскопе Nikon Eclipse Е600 POL.

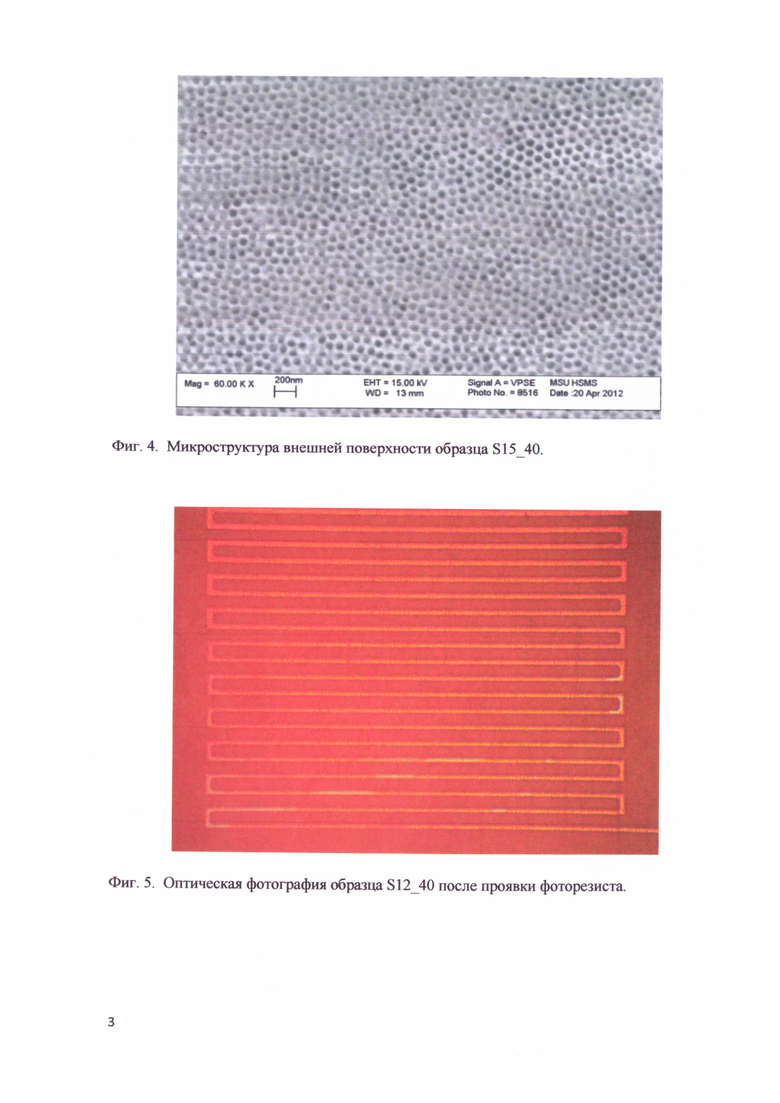

На поперечном сколе оксидной пленки S15 видно, что каналы располагаются перпендикулярно поверхности мембраны (см. фиг. 3). Данная тенденция наблюдается для всех синтезированных образцов.

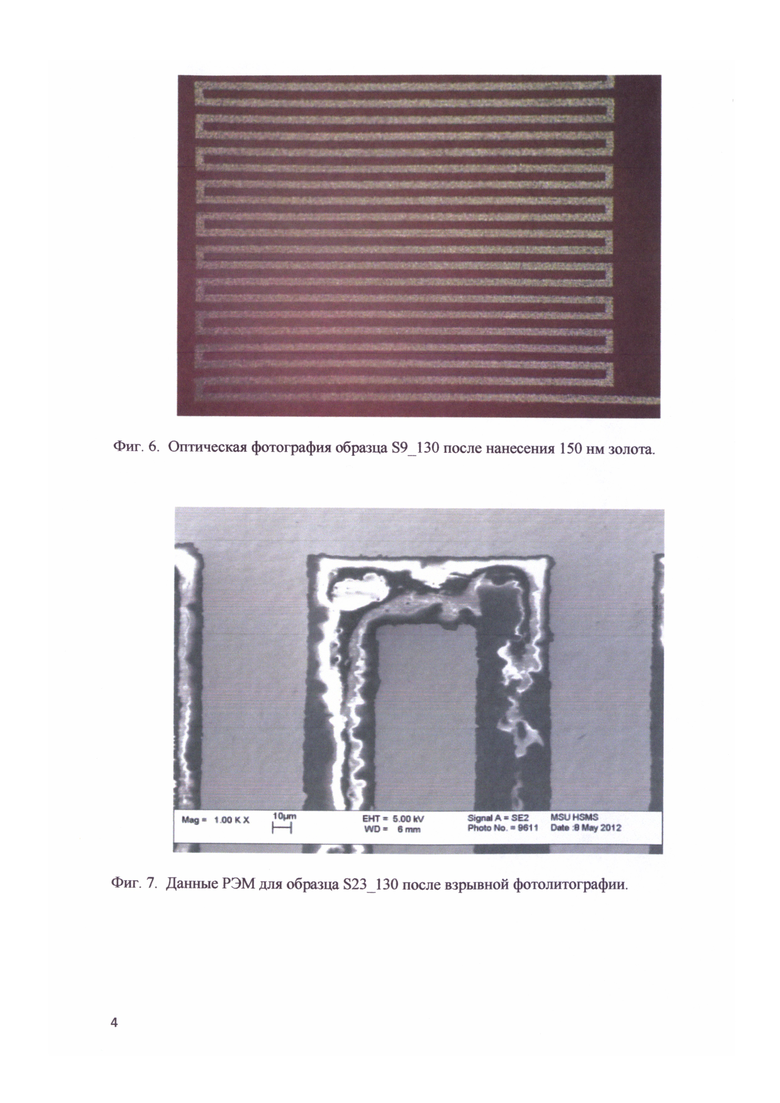

Согласно данным РЭМ с верхней поверхности оксидной пленки можно сделать вывод, что поры однородны по размеру, их средний диаметр составляет 70 нм (см. фиг. 4).

Данные оптической микроскопии (см. фиг. 5 и 6) свидетельствуют, что выбранные условия проведения фотолитографии приводят к четкому воспроизведению рисунка фотошаблона, видимых дефектов нет.

Светлые области на фиг. 7 - золотые контакты шириной 55 мкм. Среднее расстояние между ними составляет 40 мкм. Поверхностное сопротивление равняется 12 Ом/см.

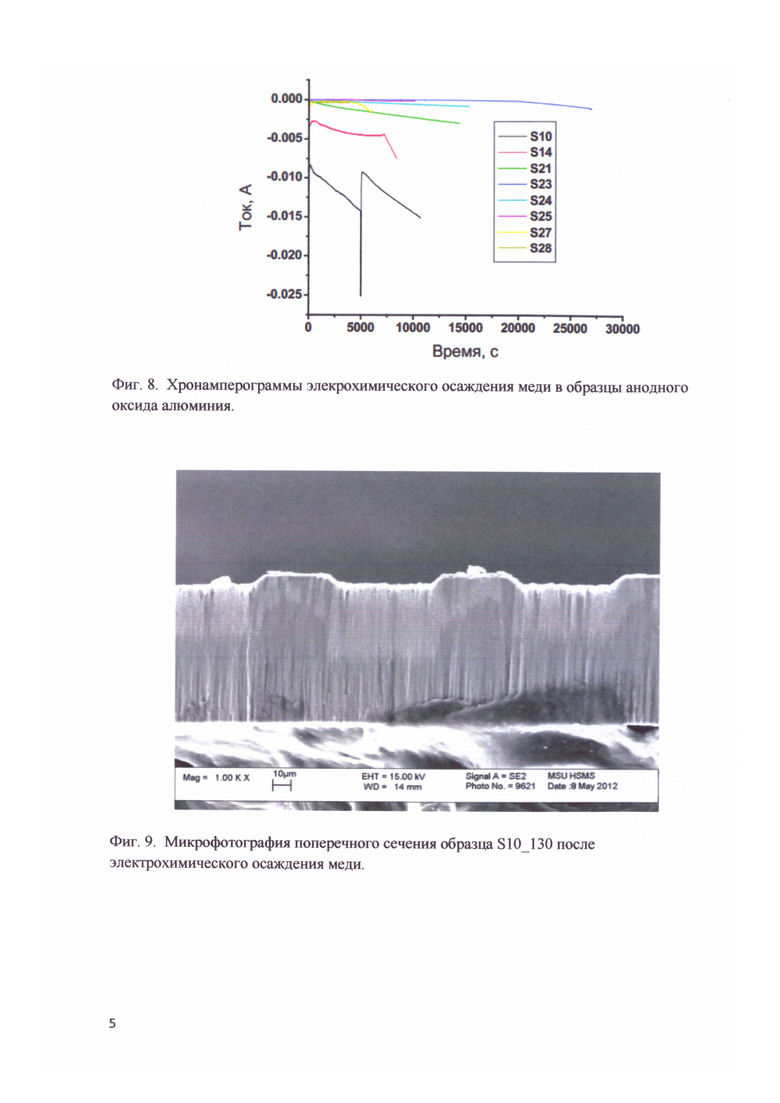

Полученные оксидные пленки с нанесенными контактными площадками использовали в качестве матриц при электроосаждении медных наноструктур. Хроноамперограммы электроосаждения меди приведены на фиг. 8.

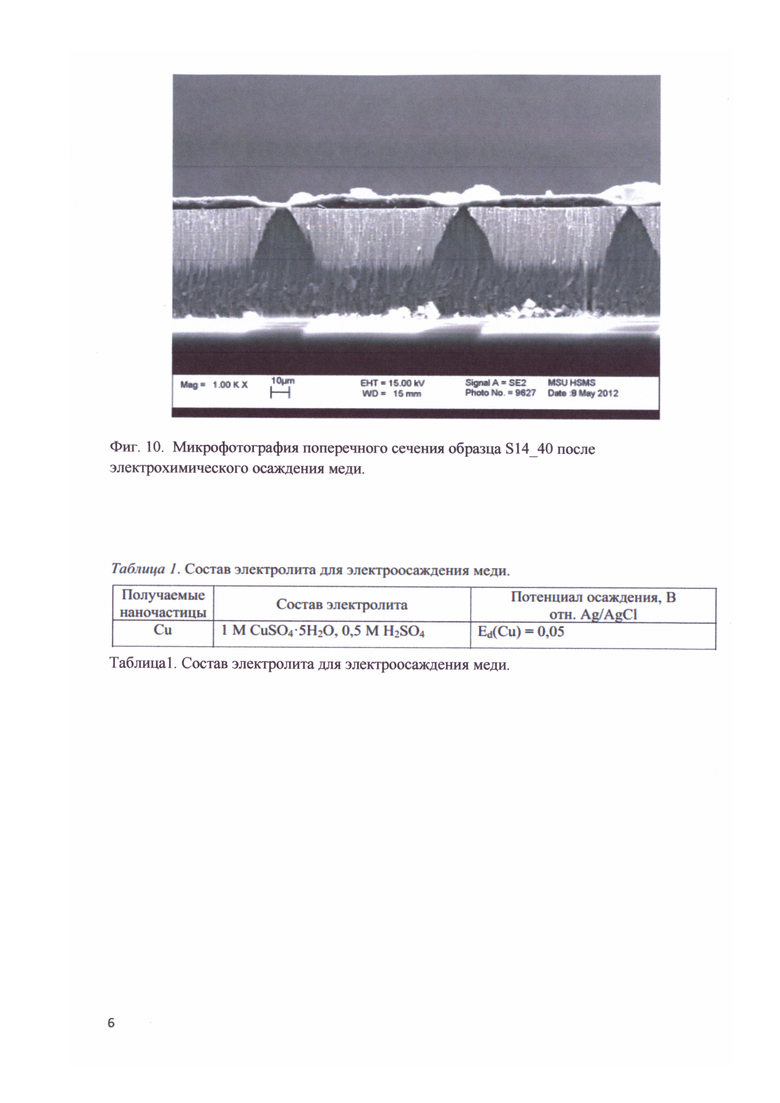

Длину наноструктур меди определяли по поперечному сколу нанокомпозита (см. фиг. 9). В режиме химического контраста видны более светлые области, которые соответствуют содержанию химических элементов с большим атомным номером (Cuv29), чем в более темных областях (Alv13 и Ov8). Более светлые области соответствуют оксидной мембране, заполненной медью. Это подтверждают и результаты рентгеноспектрального микроанализа. Длина нитей меди в образце S10_130 составляет 45±5 мкм (см. фиг. 10). Следует отметить, что выбранные условия электрокристаллизации приводят к малому разбросу нанонитей по длине. Дисперсия длины не превышает 10 микрон.

Похожая картина наблюдается и в случае образца S14_40. Длина нитей меди в образце S14 составляет 35±5 мкм. Дисперсия длины не превышает 10 микрон.

Емкость образца S24_130 составила 0,106 нФ, S28_40 - 0,044 нФ. Емкость конденсатора можно оценить, описав образец системой параллельно соединенных плоских конденсаторов. Обкладками таких конденсаторов выступают массивы медных нитей. Размер обкладки составляет 50 мкм × 2500 мкм, а расстояние между ними 40 мкм. Диэлектрическая проницаемость анодного оксида алюминия составляет 9,5. Количество таких плоских конденсаторов в образце – 294, что, таким образом, в 1,5 раза меньше измеренного значения для S24_130 и в 2 раза больше, чем для S28.

Расхождение экспериментально наблюдаемых и расчетного значения емкости конденсаторов объясняется модельным характером расчетов, не учитывающим всех структурных особенностей нанокомпозита ААО/Cu.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ВЛАЖНОСТИ ГАЗОВ | 2023 |

|

RU2826793C1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СИСТЕМА УПРАВЛЯЮЩИХ И ОТОБРАЖАЮЩИХ ЭЛЕКТРОДОВ ДЛЯ ЖИДКОКРИСТАЛЛИЧЕСКОГО ЭКРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2019863C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУР ПОЛУПРОВОДНИКА | 2008 |

|

RU2385835C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2009 |

|

RU2402830C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОЙ НАНОСТРУКТУРЫ | 2011 |

|

RU2460166C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОГО ОКСИДА АЛЮМИНИЯ С ВЫСОКОУПОРЯДОЧЕННОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ФОРМИРОВАНИЯ МАССИВОВ АНИЗОТРОПНЫХ НАНОСТРУКТУР НА ЕГО ОСНОВЕ | 2010 |

|

RU2555366C2 |

| АНОДНАЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 2005 |

|

RU2308112C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСОВЕРШЕНСТВОВАННОЙ МНОГОУРОВНЕВОЙ МЕДНОЙ МЕТАЛЛИЗАЦИИ С ПРИМЕНЕНИЕМ ДИЭЛЕКТРИКОВ С ОЧЕНЬ НИЗКОЙ ДИЭЛЕКТРИЧЕСКОЙ ПОСТОЯННОЙ (ULTRA LOW-K) | 2011 |

|

RU2486632C2 |

Изобретение относится к области электротехники, а именно к планарному тонкопленочному конденсатору, выполненному на основе анодного оксида алюминия, и может быть использовано в различных устройствах накопления энергии. Планарный конденсатор изготовлен из матрицы пористого анодного оксида алюминия и содержит обкладки, сформированные в виде массивов медных нитей методом электрохимического осаждения медных наноструктур, при этом среднее расстояние между обкладками в конденсаторе составляет 40 мкм. Емкость конденсатора определяется системой параллельно соединенных плоских конденсаторов. Увеличение емкости конденсатора при уменьшении его размеров, является техническим результатом изобретения.10 ил., 1 табл.

Планарный конденсатор, включающий металлические обкладки и диэлектрический слой между ними, отличающийся тем, что диэлектрический слой выполнен из пористого анодного оксида алюминия, при этом обкладками конденсатора являются массивы медных нитей, сформированные в матрице пористого оксида алюминия методом электрохимического осаждения медных наноструктур, при этом среднее расстояние между обкладками составляет 40 мкм.

| US 2016049251 A1, 18.02.2016 | |||

| CN 102117699 A, 06.07.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАНАРНОГО КОНДЕНСАТОРА ПОВЫШЕННОЙ ЕМКОСТИ | 2012 |

|

RU2533010C2 |

| US 2005098812 A1, 12.05.2005 | |||

| KR 20030057604 A, 07.07.2003. | |||

Авторы

Даты

2018-02-28—Публикация

2016-09-30—Подача